ГОСТ 34233.1-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сосуды и аппараты

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

Общие требования

Vessels and apparatus. Norms and methods of strength calculation. General requirements

МКС 71.120

75.200

Дата введения 2018-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Межгосударственным техническим комитетом по стандартизации МТК 523 "Техника и технологии добычи и переработки нефти и газа", Акционерным обществом "Научно-исследовательский и конструкторский институт химического машиностроения" (АО "НИИХИММАШ"), Закрытым акционерным обществом "ПЕТРОХИМ ИНЖИНИРИНГ" (ЗАО "ПХИ"), Акционерным обществом "Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения" (АО "ВНИИНЕФТЕМАШ"), Обществом с ограниченной ответственностью "Научно-техническое предприятие ЦЕНТРХИММАШ" (ООО "НТП ЦЕНТРХИММАШ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 июля 2017 г. N 101-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. N 1989-ст межгосударственный стандарт ГОСТ 34233.1-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2018 г.

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

- ISO 16528-1:2007 "Котлы и сосуды, работающие под давлением. Часть 1. Требования к рабочим характеристикам" ("Boilers and pressure vessels - Part 1: Performance requirements", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- ISO 16528-2:2007 "Котлы и сосуды, работающие под давлением. Часть 2. Процедуры выполнения требований ISO 16528-1" ("Boilers and pressure vessels - Part 2: Procedures for fulfilling the requirements of ISO 16528-1", NEQ)

6 Стандарт подготовлен на основе применения ГОСТ Р 52857.1-2007*

_______________

* Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. N 1989-ст ГОСТ Р 52857.1-2007 отменен с 1 августа 2018 г.

7 ВВЕДЕН ВПЕРВЫЕ

8 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт разработан с целью соблюдения требований безопасности оборудования, работающего под избыточным давлением, и устранения противоречий в техническом содержании стандартов, имеющих одинаковую область распространения.

В настоящем стандарте реализованы основные положения следующих нормативных документов: Технического регламента Таможенного союза ТР ТС 032/2013 "О безопасности оборудования, работающего под избыточным давлением"; Директивы 2014/68/ЕС Европейского парламента и Совета от 15 мая 2014 г. по сближению законодательств государств-членов, касающейся оборудования, работающего под давлением; ЕН 13445-3:2014 "Сосуды, работающие под давлением. Часть 3. Расчет" (EN 13445-3:2014 "Unfired pressure vessel - Part 3: Design").

1 Область применения

Настоящий стандарт устанавливает нормы и методы расчета на прочность сосудов и аппаратов из углеродистых и легированных сталей, сплавов на железоникелевой основе, цветных металлов (алюминия, меди, титана и их сплавов), применяемых в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, работающих в условиях однократных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным давлением, под действием осевых и поперечных усилий и изгибающих моментов, инерционных нагрузок и пр., а также устанавливает значения коэффициентов запаса прочности и устойчивости, допускаемых напряжений и коэффициентов прочности сварных швов.

Нормы и методы расчета на прочность применимы, если свойства материалов, требования к конструкции, изготовлению и контролю сосудов и аппаратов отвечают требованиям ГОСТ 34347.

Если отклонения от геометрической формы, неточности или качество изготовления, характеристики материала отличаются от требований нормативных технических документов, то при расчете на прочность эти отступления должны быть учтены корректировкой коэффициентов запаса и допускаемых напряжений, а также использованием иных методов расчета.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 5949 Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 25054 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.5 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ 34233.6 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34233.8 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты с рубашками

ГОСТ 34233.9 Сосуды и аппараты. Нормы и методы расчета на прочность. Аппараты колонного типа

ГОСТ 34233.10 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ 34233.11 Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек

ГОСТ 34233.12 Сосуды и аппараты. Нормы и методы расчета на прочность. Требования к форме представления расчетов на прочность, выполняемых на ЭВМ

ГОСТ 34283 Сосуды и аппараты. Нормы и методы расчета на прочность при ветровых, сейсмических и других внешних нагрузках

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемых в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором данная ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены следующие обозначения:

- сумма прибавок к расчетным толщинам, мм; | |

- прибавка для компенсации коррозии и эрозии, мм; | |

- прибавка для компенсации минусового допуска, мм; | |

- прибавка для компенсации утонения стенки при технологических операциях, мм; | |

- модуль продольной упругости при расчетной температуре, МПа; | |

- коэффициент запаса прочности по временному сопротивлению разрыву (запас по пределу прочности); | |

- коэффициент запаса прочности по пределу текучести; | |

- коэффициент запаса прочности по пределу длительной прочности; | |

- коэффициент запаса прочности по пределу ползучести; | |

- коэффициент запаса устойчивости; | |

- коэффициент запаса по пределу прочности для алюминия, меди и их сплавов; | |

- коэффициент запаса по пределу прочности для титана и его сплавов; | |

- расчетное давление для элемента сосуда или аппарата, МПа; | |

- минимальный предел текучести при расчетной температуре, МПа; | |

- минимальный предел текучести при температуре 20°С, МПа; | |

| - минимальный условный предел текучести при остаточном удлинении 0,2% при расчетной температуре, МПа; |

| - минимальный условный предел текучести при остаточном удлинении 0,2% при температуре 20°С, МПа; |

| - минимальный условный предел текучести при остаточном удлинении 1,0% при расчетной температуре, МПа; |

| - минимальный условный предел текучести при остаточном удлинении 1,0% при температуре 20°С, МПа; |

- минимальное значение временного сопротивления разрыву (предел прочности) при расчетной температуре, МПа; | |

| - минимальное значение временного сопротивления разрыву при температуре 20°С, МПа; |

| - среднее значение предела длительной прочности при растяжении для ресурса 10 |

| - средний 1,0%-ный предел ползучести при растяжении за 10 |

- исполнительная толщина стенки элемента сосуда, мм; | |

- толщина основного слоя двухслойной стали, мм; | |

- толщина коррозионно-стойкого слоя двухслойной стали, мм; | |

- расчетная толщина стенки элемента сосуда, мм; | |

- длительность этапов эксплуатации в условиях ползучести при | |

- расчетное допустимое время эксплуатации при | |

- расчетная температура стенки элемента сосуда, °С; | |

- коэффициент линейного расширения материала, 1/°С; | |

- поправочный коэффициент к допускаемым напряжениям стальных отливок; | |

- общие мембранные напряжения, МПа; | |

- местные мембранные напряжения, МПа; | |

- общие изгибные напряжения, МПа; | |

- местные изгибные напряжения, МПа; | |

- общие температурные напряжения, МПа; | |

- местные температурные напряжения, МПа; | |

- допускаемое напряжение при расчетной температуре, МПа; | |

- допускаемое напряжение основного металла для элементов из двухслойной стали при расчетной температуре, МПа; | |

- допускаемое напряжение коррозионно-стойкого слоя для элементов из двухслойной стали при расчетной температуре, МПа; | |

- допускаемое напряжение при температуре 20°С с коэффициентами запаса прочности для рабочих условий, МПа; | |

- допускаемое условно-упругое напряжение при расчетной температуре для оценки напряжений, определяемых по суммам составляющих общих или местных мембранных и общих изгибных напряжений, МПа; | |

- допускаемое значение суммарных мембранных (общих или местных), изгибных (общих и местных) и температурных напряжений, МПа; | |

- средние по сечению сдвигающие напряжения, МПа; | |

- максимальные сдвигающие напряжения, МПа; | |

- коэффициент прочности сварных и паяных швов. |

4 Общие положения

4.1 Расчет на прочность необходимо проводить для всех прогнозируемых состояний сосудов и аппаратов, работающих под давлением, возникающих во время их эксплуатации, испытания, транспортирования, монтажа. При этом следует учитывать все нагрузки и внешние факторы, которые могут оказать влияние на прочность и устойчивость конструкции, а также учитывать вероятность их одновременного воздействия.

В частности, при определении расчетных параметров для каждого элемента сосуда или аппарата необходимо учитывать при условии их наличия следующие нагрузки и факторы:

- внутреннее и/или наружное давление;

- температуры окружающей среды и рабочие температуры;

- разность температур в переходных состояниях или разность коэффициентов линейного расширения;

- нагрузки от массы сосуда и его содержимого в рабочих условиях и условиях испытания;

- нагрузки при транспортировании и монтаже сосуда;

- инерционные нагрузки при движении, остановках и колебаниях элементов сосудов и аппаратов;

- нагрузки от ветровых и сейсмических воздействий;

- реактивные усилия (противодействия), которые передаются от опор, креплений, трубопроводов и т.д.;

- ударные нагрузки от воздействия газожидкостной смеси или иных причин;

- разность температур в переходных состояниях и/или разность коэффициентов линейного расширения;

- нагрузки от стесненности температурных деформаций;

- изменения давления и температуры как в процессе нормальной эксплуатации, так и при возможных нарушениях режима работы;

- ползучесть металла;

- усталость при переменных нагрузках;

- вибрацию;

- резонанс;

- коррозию и эрозию;

- старение металла, охрупчивание под действием среды и другие механизмы деградации материала.

4.2 При проектировании сосудов и аппаратов и выполнении расчетов на прочность необходимо учитывать все возможные предельные состояния, которые могут привести к выходу конструкции из строя и/или потере работоспособности.

4.2.1 К основным предельным состояниям при статическом нагружении, не зависящим от времени эксплуатации, относятся:

а) недопустимая общая пластическая деформация, разрушение, связанное с образованием трещин при значительной общей пластической деформации, пластическая потеря устойчивости, пластическое разрушение из-за чрезмерных местных деформаций;

б) упругая или упругопластическая потеря устойчивости конструкции в целом или ее отдельных частей;

в) значительная упругая или пластическая деформация, приводящая к потере герметичности разъемных соединений или к потере работоспособности конструкции при эксплуатации;

г) хрупкое разрушение.

4.2.2 К основным предельным состояниям при статическом нагружении, зависящим от времени эксплуатации, относятся:

а) разрушение при ползучести, связанное с деградацией свойств материала и исчерпанием запаса длительной прочности;

б) значительная деформация, вызванная ползучестью, приводящая к потере герметичности разъемных соединений или к потере работоспособности конструкции при эксплуатации;

в) потеря устойчивости при ползучести;

г) коррозия и/или эрозия;

д) сероводородное коррозионное растрескивание под напряжением, водородное растрескивание и т.д.

4.2.3 К основным предельным состояниям при повторно-статическом и циклическом нагружениях относятся:

а) накопление местных пластических деформаций при повторно-статическом нагружении, приводящее к образованию трещин при значительном уровне местных пластических деформаций и сравнительно небольшом числе циклов;

б) малоцикловая усталость, приводящая к образованию усталостных трещин при местных упругопластических деформациях;

в) усталость, приводящая к образованию усталостных трещин при номинальных упругих деформациях;

г) совместное воздействие усталости и ползучести;

д) усталость, в условиях воздействия сред, вызывающих коррозионное растрескивание под напряжением, сероводородное коррозионное растрескивание и т.д.;

е) прогрессирующая пластическая деформация при циклическом нагружении, приводящая к недопустимым изменениям формы конструкции и потере работоспособности.

4.3 В качестве критерия прочности, позволяющего использовать прочностные характеристики, полученные при одноосном растяжении, для анализа прочности элементов конструкции, находящихся в двух- или трехосном напряженно-деформированном состоянии, в ГОСТ 34233.1 - ГОСТ 34233.11 используется критерий прочности по теории максимальных касательных напряжений, за исключением сосудов из титана и титановых сплавов, для которых используется критерий прочности Мизеса - Хилла. В настоящем стандарте учет этого критерия для трансверсально-изотропных материалов осуществляют корректировкой коэффициентов запаса прочности. Применение этих критериев обязательно в любых расчетах, использующих коэффициенты запаса и допускаемые напряжения по ГОСТ 34233.1.

4.4 Нормы и методы расчета на прочность, приведенные в ГОСТ 34233.1 - ГОСТ 34233.11, учитывают основные виды нагружения и основные, наиболее часто встречающиеся предельные состояния, которые могут привести к выходу конструкции из строя и/или потере работоспособности. При этом при соблюдении требований к материалам, конструкции, изготовлению и контролю, приведенных в ГОСТ 34347 и в соответствующих нормативных документах для сосудов и аппаратов из цветных металлов, исключается возможность хрупкого разрушения [см. перечисление г) 4.2.1].

В ГОСТ 34233.1 - ГОСТ 34233.11 рассматриваются предельные состояния [см. перечисления а), б), в) 4.2.1, перечисления а), г), д) 4.2.2, перечисления а), б) 4.2.3] при действии основных нагрузок и факторов, приведенных в 4.1. Как правило, проведения расчетов в соответствии с ГОСТ 34233.1 - ГОСТ 34233.11 достаточно для подтверждения прочности и плотности сосуда или аппарата. В отдельных случаях необходимо учитывать особенности нагружения и предельные состояния, методики учета которых не приведены в ГОСТ 34233.1 - ГОСТ 34233.11, и выполнять для подтверждения прочности и работоспособности сосудов и аппаратов специальные дополнительные расчеты и/или испытания, выходящие за рамки ГОСТ 34233.1 - ГОСТ 34233.11.

4.5 Для подтверждения прочности, плотности, устойчивости и работоспособности конструкции могут быть использованы:

- расчет по формулам, приведенным в ГОСТ 34233.1 - ГОСТ 34233.11;

- численное моделирование напряженно-деформированного состояния и предельных состояний конструкции;

- подтверждение прочности, плотности и работоспособности конструкции с помощью экспериментальных исследований и испытаний.

Эти методы могут использоваться как по отдельности, так и совместно для получения наиболее надежных результатов.

4.5.1 Расчеты на прочность элементов сосудов и аппаратов в ГОСТ 34233.2, элементов теплообменных аппаратов с плавающей головкой, U-образными трубами и камер секций аппаратов воздушного охлаждения в ГОСТ 34233.7 выполняются по методу предельных нагрузок.

В основу методов расчета узлов врезки штуцеров, приведенных в ГОСТ 34233.3, положены результаты экспериментальных исследований, приближенные расчеты по методу предельных нагрузок и условный упругий расчет напряжений с оценкой по категориям приведенных напряжений.

Условный упругий расчет напряжений используется также для расчета фланцевых соединений - по ГОСТ 34233.4, оценки малоцикловой усталости - по ГОСТ 34233.6, расчета элементов кожухотрубчатых теплообменных аппаратов с неподвижными трубными решетками и компенсатором на кожухе - по ГОСТ 34233.7, расчета элементов аппаратов с рубашками - по ГОСТ 34233.8.

Для расчета элементов сосудов и аппаратов в узлах опирания в ГОСТ 34233.5 в основном используется смешанный метод, при котором напряженно-деформированное состояние рассматриваемых узлов определяется с помощью условного упругого расчета, а оценка проводится по предельному состоянию пластической балки-полоски.

4.5.2 Основным условием применения расчета по методу предельных нагрузок является достаточная пластичность материалов.

Условно материал считается пластичным, если ударная вязкость на образцах KCV более 27 Дж/см, удлинение образца при разрыве превышает 14%, а отношение предела текучести к временному сопротивлению не более 0,8. Если материал не обладает достаточной пластичностью, то допускаемое напряжение определяют на основании специальных исследований или применяют другие методы расчета.

4.5.3 Предельная нагрузка определяется на основе анализа, использующего теорему о нижней границе несущей способности и расчетную схему, предполагающую, что материал является жесткопластическим, зависимость деформация - перемещение относится к теории малых перемещений и при решении уравнений равновесия не учитываются перемещения элементов конструкции под нагрузкой.

4.5.4 Для обеспечения единого подхода и удобства расчета коэффициенты запаса прочности по отношению к предельным нагрузкам отнесены к прочностным характеристикам используемого материала и учитываются при назначении допускаемых напряжений.

4.5.5 При расчете на устойчивость допускаемые нагрузки определяют по нижним критическим напряжениям.

4.5.6 Численное моделирование конструкции проводят, когда конструктивные особенности или особенности нагружения не позволяют рассчитать ее с помощью расчетных формул ГОСТ 34233.2 - ГОСТ 34233.11, когда те или иные параметры конструкции выходят за пределы применения расчетных формул ГОСТ 34233.2 - ГОСТ 34233.11 или в ГОСТ 34233.2 - ГОСТ 34233.11 содержатся прямые указания на возможность выполнения альтернативного расчета численными методами, при этом следует руководствоваться дополнительными требованиями, содержащимися в ГОСТ 34233.2 - ГОСТ 34233.11.

4.5.7 Численное моделирование конструкции может осуществляться с использованием следующих моделей поведения материала: условно упругого и упругопластического.

4.5.7.1 Условный упругий расчет проводят с оценкой по категориям напряжений.

Критерии оценки результатов условного упругого расчета приведены в 8.10.

4.5.7.2 Упругопластический расчет проводят с учетом физической и в случае необходимости геометрической нелинейности. Этот метод позволяет получить более точную оценку прочности, устойчивости и работоспособности конструкции, но существенно сложнее условного упругого расчета.

4.5.8 Допускается также при анализе конструкций, отсутствующих в ГОСТ 34233.2 - ГОСТ 34233.11 или выходящих за пределы применения расчетных формул ГОСТ 34233.2 - ГОСТ 34233.11, использовать методы и подходы, аналогичные используемым в соответствующих стандартах и перечисленные в 4.5.1.

5 Расчетная температура и температурные напряжения

5.1 Расчетную температуру используют для определения прочностных характеристик материала и допускаемых напряжений, а также при расчете на прочность с учетом температурных воздействий.

5.2 Расчетную температуру стенки определяют на основе теплотехнических расчетов или результатов испытаний, а также на основании опыта эксплуатации аналогичных сосудов.

За расчетную температуру стенки сосуда или аппарата принимают наибольшую температуру стенки элемента с учетом температурных условий, ожидаемых в процессе эксплуатации. При рабочей температуре среды ниже 20°С за расчетную температуру при определении допускаемых напряжений принимают температуру 20°С. Минимальные температуры стенки элементов сосудов и аппаратов, находящихся под давлением, используют при выборе материалов для того, чтобы избежать возникновения условий, при которых возможно хрупкое разрушение.

5.3 Если невозможно провести тепловые расчеты или измерения и если во время эксплуатации температура стенки повышается до температуры среды, соприкасающейся со стенкой, то за расчетную температуру следует принимать наибольшую температуру среды, но не ниже 20°С.

При обогреве открытым пламенем, отработанными газами или электронагревателями расчетную температуру принимают равной температуре среды, увеличенной на 20°С при закрытом обогреве и на 50°С - при прямом обогреве, если нет более точных данных.

5.4 Если сосуд или аппарат эксплуатируется при нескольких различных режимах нагружения или разные элементы аппарата работают в разных условиях, для каждого режима допускается определять свою расчетную температуру.

5.5 Расчет с учетом температурных напряжений следует выполнять в случаях, указанных в ГОСТ 34233.2 - ГОСТ 34233.4, ГОСТ 34233.6 - ГОСТ 34233.11, и при выполнении расчетов в соответствии с 8.10.

5.6 При расчете напряжений, вызванных стесненностью температурных деформаций, используют возможные при эксплуатации значения температур различных элементов, приводящие к возникновению наибольших температурных напряжений или наиболее неблагоприятного сочетания различных напряжений. Эти температуры могут отличаться от расчетных температур, используемых при определении допускаемых напряжений.

5.7 Напряжения, вызванные стесненностью температурных деформаций, представляют особую опасность при значительном числе теплосмен. При относительно высоких скоростях нагрева и/или охлаждения элементов сосуда или аппарата температуры, используемые при расчете напряжений, вызванных стесненностью температурных деформаций, следует определять, исходя из результатов решения задачи нестационарной теплопроводности, учитывающей влияние на распределение температур скорости нагрева - охлаждения.

6 Рабочее, расчетное и пробное давление

6.1 Под рабочим давлением для сосуда и аппарата следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

6.2 Под расчетным давлением в рабочих условиях следует понимать давление, на которое проводят расчет на прочность.

Расчетное давление для сосуда или аппарата принимают (назначают), как правило, равным рабочему давлению или выше.

При назначении расчетного давления необходимо учитывать нестабильность перерабатываемых сред и технологического процесса.

Необходимость превышения расчетного давления над рабочим определяют с учетом назначения сосуда или аппарата, условий его эксплуатации и наличия предохранительных устройств.

Если на сосуде или подводящем трубопроводе к сосуду установлено предохранительное устройство, ограничивающее давление в сосуде, то при определении расчетного давления не учитывают кратковременное превышение рабочего давления в пределах 10%.

Если в сосуде или аппарате имеется два или более герметично разделенных пространств, значения расчетного давления назначаются для каждого из пространств в отдельности.

При проектировании сосуда или изменении параметров эксплуатации при реконструкции расчетное давление для сосуда или аппарата должно либо задаваться заказчиком, либо определяться организацией, выполняющей расчет сосуда.

Если сосуд или аппарат работает в двух или более режимах, расчетное давление назначается для каждого режима в отдельности.

6.3 Для каждого элемента сосуда или аппарата при расчетах используют свое значение расчетного давления, которое должно учитывать:

- внутреннее избыточное/наружное давление;

- гидростатическое давление от среды, содержащейся в сосуде;

- инерционные нагрузки при движении или сейсмических воздействиях.

Гидростатическое давление от среды, содержащейся в сосуде, учитывают при назначении расчетного давления для элемента сосуда в случае, если оно равно или более 5% расчетного давления для сосуда.

Для элементов сосуда или аппарата, разделяющих пространства с разными давлениями (например, в аппаратах с обогревающими рубашками), за расчетное давление следует принимать либо каждое давление в отдельности, либо давление, которое требует большей толщины стенки рассчитываемого элемента. Если обеспечивается одновременное действие давлений, то допускается проводить расчет на разность давлений. Разность давлений принимается в качестве расчетного давления также для таких элементов, которые отделяют пространства с внутренним избыточным давлением от пространства с абсолютным давлением меньшим, чем атмосферное. Если отсутствуют точные данные о разности между абсолютным давлением и атмосферным, то абсолютное давление принимают равным нулю.

6.4 Под пробным давлением в сосуде или аппарате следует понимать давление, при котором проводят испытание сосуда или аппарата.

Для сосуда или аппарата, работающего в двух или более режимах, значение пробного давления принимается наибольшим из определенных для каждого режима.

6.5 Под расчетным давлением в условиях испытаний для элементов сосудов или аппаратов следует принимать давление, которому они подвергаются во время пробного испытания, включая гидростатическое давление. Гидростатическое давление от среды, содержащейся в сосуде, учитывают при назначении расчетного давления для элемента сосуда в случае, если оно равно или более 5% пробного давления.

7 Расчетные усилия и моменты

За расчетные усилия и моменты принимают действующие для соответствующего состояния нагружения (например, при эксплуатации, испытании или монтаже) внутренние усилия и моменты, возникающие в результате действия собственной массы сосуда и аппарата, массы рабочей среды, инерционных нагрузок, нагрузок от реакции опор и присоединенных трубопроводов, сейсмических, ветровых и других внешних нагрузок.

Расчетные усилия и моменты от ветровых, сейсмических и других внешних нагрузок определяют по ГОСТ 34283.

8 Допускаемые напряжения и коэффициенты запаса прочности

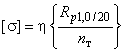

8.1 Допускаемое напряжение при расчете по предельным нагрузкам сосудов и аппаратов, работающих при статических однократных нагрузках, вычисляют по формулам:

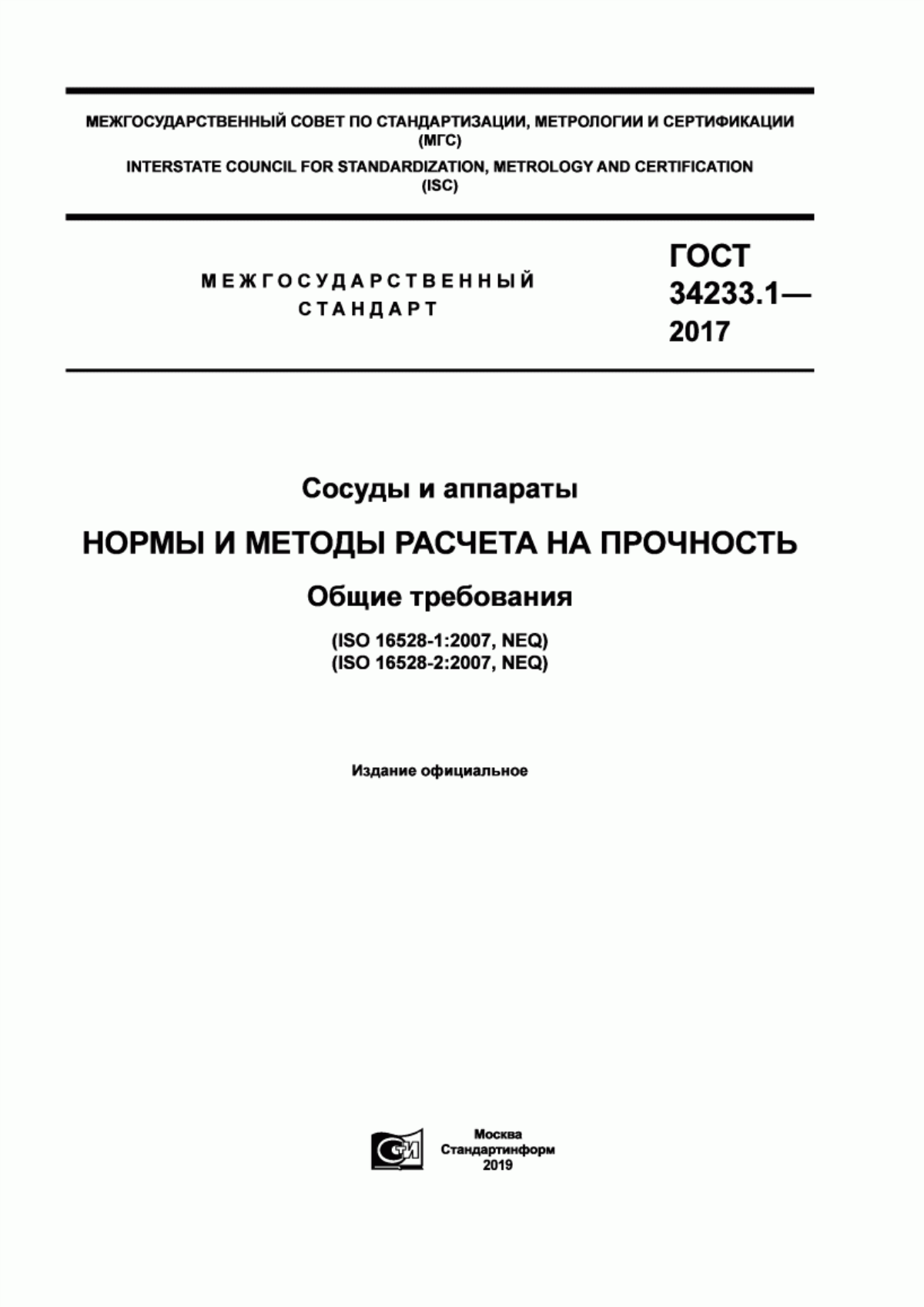

- для углеродистых, низколегированных марганцовистых и марганцево-кремнистых, легированных хромомолибденовых и хромомолибденованадиевых, ферритных, аустенитно-ферритных, мартенситных сталей и сплавов на железоникелевой основе:

; (1)

; (1)

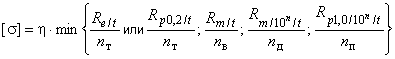

- для аустенитной хромоникелевой стали, алюминия, меди и их сплавов:

. (2)

. (2)

Предел ползучести используют для определения допускаемого напряжения, когда отсутствуют данные по пределу длительной прочности или когда по условиям эксплуатации необходимо ограничивать деформацию (перемещения).

При отсутствии данных об условном пределе текучести при 1%-ном остаточном удлинении используют значение условного предела текучести при 0,2%-ном остаточном удлинении.

При отсутствии данных о пределе текучести и длительной прочности допускаемое напряжение для алюминия, меди и их сплавов вычисляют по формуле

![]() . (3)

. (3)

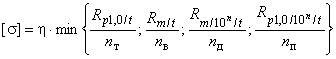

Допускаемые напряжения для титановых сплавов вычисляют по формуле

![]() . (4)

. (4)

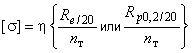

Для условий испытания сосудов из углеродистых, низколегированных, ферритных, аустенитно-ферритных, мартенситных сталей и сплавов на железоникелевой основе допускаемое напряжение вычисляют по формуле

. (5)

. (5)

Для условий испытаний сосудов из аустенитных сталей допускаемое напряжение вычисляют по формуле

. (6)

. (6)

При отсутствии данных об условном пределе текучести при растяжении, обуславливающем остаточное удлинение в 1,0%, используют значение условного предела текучести при 0,2%-ном остаточном удлинении.

Для условий испытаний сосудов из алюминия, меди и их сплавов допускаемое напряжение вычисляют по формуле

. (7)

. (7)

Если допускаемое напряжение для рабочих условий определяют по формуле (3), то для сосудов из алюминия, меди и их сплавов допускаемое напряжение для условий испытания вычисляют по формуле

![]() . (8)

. (8)

Для условий испытаний сосудов из титановых сплавов допускаемое напряжение вычисляют по формуле

![]() . (9)

. (9)

8.2 Коэффициенты запаса прочности должны соответствовать значениям, приведенным в таблице 1.

Таблица 1 - Коэффициенты запаса прочности материалов

Условия нагружения | Коэффициенты запаса прочности | |||||||

сталей, сплавов на железоникелевой основе, алюминия, меди и их сплавов [формулы (1), (2), (5), (6), (7)] | алюминия, меди и их сплавов [формулы (3), (8)] | алюминиевых литейных сплавов [формулы (3), (8)] | титанового листового проката и прокатных труб [формулы (4), (9)] | титановых прутков и поковок [формулы (4), (9)] | ||||

| ||||||||

Рабочие условия | 1,5 | 2,4 | 1,5 | 1,0 | 3,5 | 7,0 | 2,6 | 3,0 |

Условия испытания: | ||||||||

- гидравлические | 1,1 | - | - | - | 1,8 | 3,5 | 1,8 | 1,8 |

- пневматические | 1,2 | - | - | - | 2,0 | 3,5 | 2,0 | 2,0 |

Условия монтажа | 1,1 | - | - | - | 1,8 | 3,5 | 1,8 | 1,8 |

* Для аустенитной хромоникелевой стали, алюминия, меди и их сплавов в формуле (2) | ||||||||

Если допускаемое напряжение для сталей аустенитного класса вычисляют по условному пределу текучести при остаточном удлинении 0,2%, коэффициент запаса прочности по условному пределу текучести

![]() для рабочих условий допускается принимать равным 1,3.

для рабочих условий допускается принимать равным 1,3.

8.3 Поправочный коэффициент к допускаемым напряжениям должен быть равен единице, за исключением стальных отливок, для которых коэффициент

имеет следующие значения: 0,8 - для отливок, подвергающихся индивидуальному контролю неразрушающими методами и 0,7 - для остальных отливок.

8.4 Расчет на прочность цилиндрических обечаек и конических элементов, выпуклых и плоских днищ и крышек, фланцев для условий испытания проводить не требуется, если расчетное давление в условиях испытания будет меньше, чем расчетное давление в рабочих условиях, умноженное на 1,35![]() .

.

8.5 Для материалов, широко используемых в химической, нефтехимической и нефтеперерабатывающей промышленности, допускаемые напряжения для рабочих условий при , равном 1, приведены в приложении А.

8.6 Допускаемые напряжения для материалов, не приведенных в приложении А, определяют по 8.1. Расчетные механические характеристики, необходимые для определения допускаемых напряжений, определяют при нормальной температуре по соответствующим стандартам или техническим условиям, а при повышенных температурах - после проведения испытаний представительного числа образцов, обеспечивающих гарантированные значения прочностных характеристик материала.

Для импортных материалов, применяемых для изготовления сосудов, работающих под давлением, коэффициенты запаса при выборе допускаемых напряжений должны быть не ниже значений, указанных в таблице 1.

8.7 Для стальных элементов сосудов и аппаратов, работающих в условиях ползучести при разных за весь период эксплуатации расчетных температурах, давлениях и других нагрузках, следует выполнять расчет на каждое из возможных в течение эксплуатации в условиях ползучести сочетание нагрузок и определять для этого сочетания нагрузок расчетное допускаемое время эксплуатации .

При этом должно соблюдаться условие

![]() . (10)

. (10)

При определении величины следует использовать допускаемые напряжения, определенные в соответствии с 8.1-8.3 на базе длительных характеристик материала: предела длительной прочности и/или предела ползучести. Величины предела длительной прочности и/или предела ползучести для расчетного ресурса менее 10

ч и более 2·10

ч, а также при температурах, для которых в приложении А отсутствуют значения допускаемых напряжений, зависящих от расчетного ресурса, определяют на основе справочных данных или результатов испытаний, выполненных в соответствии с требованиями 8.6.

В случае непрерывного изменения температур в процессе эксплуатации этапы эксплуатации при разной температуре стенки рекомендуется принимать по интервалам температуры, не превышающим 10°С.

8.8 Допускаемое напряжение для сосудов из двухслойных сталей вычисляют по формуле

![]() , (11)

, (11)

где и

- допускаемые напряжения соответственно основного металла и коррозионно-стойкого слоя, определяемые по приложению А.

Учитывая допуск на толщину коррозионно-стойкого слоя при определении допускаемого напряжения по формуле (11), толщина коррозионно-стойкого слоя принимается минимальной, если ![]() . Если

. Если ![]() , то толщина коррозионно-стойкого слоя принимается максимальной.

, то толщина коррозионно-стойкого слоя принимается максимальной.

Разрешается допускаемое напряжение определять по основному слою. В этом случае прибавка на коррозию принимается равной толщине коррозионно-стойкого слоя.

8.9 Сосуды и аппараты, работающие при малоцикловых нагрузках, дополнительно рассчитываются по ГОСТ 34233.6.

8.10 Для элементов сосудов и аппаратов, рассчитываемых по условным упругим напряжениям, оценку следует проводить по приведенным значениям напряжений в критических сечениях, которые разбивают по категориям на общие и местные напряжения:

- общие мембранные напряжения;

- местные мембранные напряжения;

- общие изгибные напряжения;

- местные изгибные напряжения;

- общие температурные напряжения;

- местные температурные напряжения.

Приведенные напряжения в критических расчетных сечениях сосудов и аппаратов из стали, алюминия, меди и их сплавов определяют в соответствии с теорией максимальных касательных напряжений, за исключением сосудов из титана и титановых сплавов, для которых используется критерий Мизеса - Хилла для трансверсально-изотропных материалов, у которых механические свойства изотропны в плоскости слоя и анизотропны по толщине. Допускается определять приведенные напряжения для оболочечных конструкций из титана и титановых сплавов так же, как для стали. При этом влияние анизотропии учитывают при оценке несущей способности введением повышенного значения запаса прочности в соответствии с 8.2.

Условия статической прочности при расчетных температурах ниже температур, при которых допускаемые напряжения устанавливают по пределам длительной прочности или ползучести, выполняются, если

![]() ,

,

![]() , (12)

, (12)

![]() ,

,

где ![]() ;

; ![]() .

.

Условия статической прочности при расчетных температурах, при которых допускаемые напряжения устанавливают по пределам длительной прочности или ползучести, выполняются, если

![]() ,

,

![]() , (13)

, (13)

![]() ,

,

где ![]() ;

; ![]() .

.

В формулах (12), (13) используются линеаризованные по сечению значения приведенных напряжений.

При чистом сдвиге должны выполняться следующие требования:

- для средних по сечению сдвигающих напряжений:

![]() , (14)

, (14)

- для максимальных сдвигающих напряжений:

![]() . (15)

. (15)

8.11 Расчетные механические характеристики материалов приведены в приложении Б.

9 Коэффициенты запаса устойчивости

Коэффициент запаса устойчивости при расчете сосудов и аппаратов на устойчивость по нижним критическим напряжениям в пределах упругости следует принимать:

- 2,4 - для рабочих условий;

- 1,8 - для условий испытания и монтажа.

10 Модули продольной упругости и коэффициенты линейного расширения материалов

10.1 Расчетные значения модулей продольной упругости материалов приведены в приложении В.

10.2 Расчетные значения коэффициентов линейного расширения приведены в приложении Г.

11 Коэффициенты прочности сварных и паяных швов

При расчете на прочность сварных элементов сосудов допускаемые напряжения умножают на коэффициент прочности сварных (паяных) швов , зависящий от типа шва и от объема неразрушающего контроля соединения сварного (паяного) соединения.

Числовые значения этих коэффициентов приведены в приложении Д.

Для бесшовных элементов сосудов коэффициент равен 1.

12 Прибавки к расчетным толщинам конструктивных элементов

12.1 При расчете сосудов и аппаратов необходимо учитывать прибавки к расчетным толщинам элементов сосудов и аппаратов.

Исполнительную толщину стенки элемента сосуда вычисляют по формуле

![]() , (16)

, (16)

где - расчетная толщина стенки элемента сосуда.

Сумму прибавок к расчетным толщинам вычисляют по формуле

![]() . (17)

. (17)

Если в расчете рассматривается несколько элементов, отличающихся материалами, способом изготовления или толщинами, то сумма прибавок к расчетным толщинам стенок определяется для каждого элемента в отдельности.

При поверочном расчете прибавку вычитают из значений исполнительной толщины стенки.

Если известна фактическая толщина стенки, то при поверочном расчете можно не учитывать и

.

Элементы сосудов и аппаратов, определяющие их прочность, отбраковывают, если фактическая толщина стенки обечаек корпуса, штуцеров, крышек, заглушек и других уменьшилась до значений, определенных расчетами по действующим методикам (ГОСТ 34233.2 - ГОСТ 34233.11 и др.) без учета прибавки на коррозию.

12.2 Обоснование всех прибавок к расчетным толщинам должно быть приведено в технической документации.

12.3 Прибавка к расчетной толщине для компенсации коррозии (эрозии) назначается с учетом условий эксплуатации, расчетного срока службы, скорости коррозии (эрозии).

При двухстороннем контакте с коррозионной и/или эрозионной средой прибавка должна быть соответственно увеличена.

12.4 Технологическая прибавка предусматривает компенсацию утонения стенки элемента сосуда при технологических операциях: вытяжке, штамповке, термической обработке, гибке труб и т.д. В зависимости от принятой технологии эту прибавку следует учитывать при разработке рабочих чертежей.

Прибавки и

учитывают, если их суммарное значение превышает 5% номинальной толщины листа.

Технологическая прибавка не включает в себя округление расчетной толщины до стандартной толщины листа.

При расчете эллиптических днищ, изготовляемых штамповкой, технологическую прибавку для компенсации утонения в зоне отбортовки не учитывают, если ее значение не превышает 15% исполнительной толщины листа.

Приложение А

(обязательное)

Допускаемые напряжения для рабочих условий

Таблица А.1 - Допускаемые напряжения для углеродистых, низколегированных марганцовистых и марганцево-кремнистых сталей

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||||||||||||||

Ст3 | 09Г2С, 16ГС | 20, 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||||||||||

Толщина, мм | ||||||||||||||||

до 20 | св. 20 | до 32 | св. 32 | до 160 | ||||||||||||

Расчетный ресурс, ч | ||||||||||||||||

10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | |

20 | 154 | 140 | 196 | 183 | 147 | 130 | 180 | 183 | ||||||||

100 | 149 | 134 | 177 | 160 | 142 | 125 | 160 | 160 | ||||||||

150 | 145 | 131 | 171 | 154 | 139 | 122 | 154 | 154 | ||||||||

200 | 142 | 126 | 165 | 148 | 136 | 118 | 148 | 148 | ||||||||

250 | 131 | 120 | 162 | 145 | 132 | 112 | 145 | 145 | ||||||||

300 | 115 | 108 | 151 | 134 | 119 | 100 | 134 | 134 | ||||||||

350 | 105 | 98 | 140 | 123 | 106 | 88 | 123 | 123 | ||||||||

375 | 93 | 93 | 133 | 116 | 98 | 82 | 108 | 116 | ||||||||

400 | 85 | 68 | 85 | 68 | 122 | 105 | 92 | 74 | 77 | 61 | 92 | 78 | 105 | |||

410 | 81 | 65 | 81 | 65 | 104 | 104 | 86 | 69 | 75 | 60 | 86 | 73 | 104 | |||

420 | 75 | 60 | 75 | 60 | 92 | 92 | 80 | 64 | 72 | 57 | 80 | 68 | 92 | |||

430 | 71* | 57* | 71* | 57* | 86 | 73 | 86 | 73 | 75 | 60 | 68 | 54 | 75 | 64 | 86 | 73 |

440 | - | - | - | - | 78 | 66 | 78 | 66 | 67 | 53 | 60 | 48 | 67 | 57 | 78 | 66 |

450 | - | - | - | - | 71 | 53 | 71 | 53 | 61 | 49 | 53 | 42 | 61 | 46 | 71 | 53 |

460 | - | - | - | - | 64 | 48 | 64 | 48 | 55 | 44 | 47 | 37 | 55 | 41 | 64 | 48 |

470 | - | - | - | - | 56 | 42 | 56 | 42 | 49 | 39 | 42 | 33 | 49 | 37 | 56 | 42 |

475 | - | - | - | - | 53 | 40 | 53 | 40 | 46 | 36 | 37 | 29 | 46 | 34 | 53 | 40 |

* Для расчетной температуры стенки 425°С. Примечания 1 При расчетных температурах ниже 20°С допускаемые напряжения принимают такими же, как при 20°С, при условии допустимого применения материала при данной температуре. 2 Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения. 3 Для стали марки 20 при 4 Для стали марки 10Г2 при 5 Для труб из стали марки 09Г2С допускаемые напряжения независимо от толщины принимают равными указанным в графе, соответствующей толщине свыше 32 мм. 6 Для поковок из стали марки 09Г2С категории прочности 245 по ГОСТ 8479 допускаемые напряжения принимают равными указанным в графе, соответствующей толщине свыше 32 мм, умноженными на 0,9. 7 Для стали марок 09Г2С, 16ГС классов прочности 265 и 295 по ГОСТ 19281 допускаемые напряжения независимо от толщины листа принимают равными указанным в графе, соответствующей толщине свыше 32 мм. 8 Выше черты приведены значения допускаемых напряжений, не зависящих от расчетного ресурса. Расчетный ресурс работы в условиях ползучести определяют по условиям нагружения и продолжительности работы сосуда при ползучести. 9 Для снижения температурного предела применения на 20°С (но не ниже минус 70°С) допускаемые напряжения уменьшают в 1,35 раза при условии проведения термообработки сосуда, при отсутствии термообработки сосуда допускаемые напряжения уменьшают в 2,85 раза. | ||||||||||||||||

Таблица А.2 - Допускаемые напряжения для теплоустойчивых хромомолибденовых сталей

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||||||||||

12ХМ | 12МХ | 15ХМ | 15Х5М | 15Х5М-У | 10Х2М1А-А | |||||||

Расчетный ресурс, ч | ||||||||||||

10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | |

20 | 147 | 147 | 155 | 146 | 240 | 204 | ||||||

100 | 146,5 | 146,5 | 153 | 141 | 235 | 190 | ||||||

150 | 146 | 146 | 152,5 | 138 | 230 | 180 | ||||||

200 | 145 | 145 | 152 | 134 | 225 | 175 | ||||||

250 | 145 | 145 | 152 | 127 | 220 | 170 | ||||||

300 | 141 | 141 | 147 | 120 | 210 | 168 | ||||||

350 | 137 | 137 | 142 | 114 | 200 | 165 | ||||||

375 | 135 | 135 | 140 | 110 | 180 | 163 | ||||||

400 | 132 | 132 | 137 | 105 | 170 | 160 | ||||||

410 | 130 | 130 | 136 | 103 | 160 | 159 | ||||||

420 | 129 | 129 | 135 | 101 | 150 | 158 | ||||||

430 | 127 | 127 | 134 | 99 | 140 | 119 | 156 | |||||

440 | 126 | 126 | 132 | 96 | 135 | 115 | 155 | |||||

450 | 126 | 126 | 132 | 96 | 130 | 110 | 154 | |||||

460 | 126 | 126 | 132 | 96 | 126 | 107 | 140 | |||||

470 | 117 | 117 | 122 | 89 | 75 | 122 | 104 | 130 | ||||

480 | 114 | 114 | 117 | 86 | 73 | 118 | 100 | 120 | 107 | |||

490 | 105 | 89 | 105 | 89 | 107 | 91 | 83 | 70 | 114 | 97 | 104 | 93 |

500 | 96 | 72 | 96 | 72 | 99 | 74 | 79 | 59 | 108 | 81 | 88 | 78 |

510 | 82 | 61 | 82 | 61 | 84 | 63 | 72 | 54 | 97 | 73 | 80 | 71 |

520 | 69 | 52 | 69 | 52 | 74 | 55 | 66 | 50 | 85 | 64 | 70 | 62 |

530 | 60 | 45 | 57 | 43 | 67 | 50 | 60 | 45 | 72 | 54 | 60 | 53 |

540 | 50 | 37 | 47 | 35 | 57 | 43 | 54 | 40 | 58 | 43 | 52 | 45 |

550 | 41 | 31 | - | - | 49 | 37 | 47 | 35 | 52 | 39 | 45 | 38 |

560 | 33 | 25 | - | - | 41 | 31 | 40 | 30 | 45 | 34 | 38 | 33 |

570 | - | - | - | - | - | - | 35 | 26 | 40 | 30 | 32 | 27 |

580 | - | - | - | - | - | - | 30 | 22 | 34 | 25 | 27 | 23 |

590 | - | - | - | - | - | - | 28 | 21 | 30 | 22 | 24 | 20 |

600 | - | - | - | - | - | - | 25 | 19 | 25 | 19 | 19 | 16 |

610 | - | - | - | - | - | - | 20 | 15 | 20 | 15 | 17 | - |

620 | - | - | - | - | - | - | 18 | 13 | 18 | 13 | 14 | - |

630 | - | - | - | - | - | - | 17 | 12 | 17 | 12 | 11 | - |

640 | - | - | - | - | - | - | 16 | 11 | 16 | 11 | 10 | - |

650 | - | - | - | - | - | - | 14 | 10 | 14 | 10 | 9 | - |

Примечания 1 При расчетных температурах ниже 20°С допускаемые напряжения принимают такими же, как при 20°С при условии допустимого применения материала при данной температуре. 2 Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения. 3 Выше черты приведены значения допускаемых напряжений, не зависящих от расчетного ресурса. Расчетный ресурс работы в условиях ползучести определяют по условиям нагружения и продолжительности работы сосуда при ползучести. | ||||||||||||

Таблица А.3 - Допускаемые напряжения для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||||||

03X21Н21М4ГБ | 03X18Н11 | 03Х17Н14М3 | 08X18H10T, 08X18H12T, 08X17H13M2T, 08X17H15M3T | 12X18H10T, 12X18H12T, 10X17H13M2T, 10X17H13M3T | 10Х14Г14Н4Т | |||

Расчетный ресурс, ч | ||||||||

10 | 2·10 | 10 | 2·10 | |||||

20 | 180 | 160 | 153 | 168 | 184 | 167 | ||

100 | 173 | 133 | 140 | 156 | 174 | 153 | ||

150 | 171 | 125 | 130 | 148 | 168 | 146 | ||

200 | 171 | 120 | 120 | 140 | 160 | 137 | ||

250 | 167 | 115 | 113 | 132 | 154 | 130 | ||

300 | 149 | 112 | 103 | 123 | 148 | 123 | ||

350 | 143 | 108 | 101 | 113 | 144 | 118 | ||

375 | 141 | 107 | 90 | 108 | 140 | 115 | ||

400 | 140 | 107 | 87 | 103 | 137 | 113 | ||

410 | - | 107 | 83 | 102 | 136 | 112 | ||

420 | - | 107 | 82 | 101 | 135 | 111 | ||

430 | - | 107 | 81 | 100,5 | 134 | 110 | ||

440 | - | 107 | 81 | 100 | 133 | 109 | ||

450 | - | 107 | 80 | 99 | 132 | 108 | ||

460 | - | - | - | 98 | 131 | - | ||

470 | - | - | - | 97,5 | 130 | - | ||

480 | - | - | - | 97 | 129 | - | ||

490 | - | - | - | 96 | 128 | - | ||

500 | - | - | - | 95 | 127 | - | ||

510 | - | - | - | 94 | 126 | - | ||

520 | - | - | - | 79 | 125 | - | ||

530 | - | - | - | 79 | 71 | 124 | 111 | - |

540 | - | - | - | 78 | 70 | 111 | 100 | - |

550 | - | - | - | 76 | 68 | 111 | 99 | - |

560 | - | - | - | 73 | 66 | 101 | 91 | - |

570 | - | - | - | 69 | 62 | 97 | 87 | - |

580 | - | - | - | 65 | 58 | 90 | 81 | - |

590 | - | - | - | 61 | 55 | 81 | 73 | - |

600 | - | - | - | 57 | 46 | 74 | 59 | - |

610 | - | - | - | - | - | 68 | 54 | - |

620 | - | - | - | - | - | 62 | 50 | - |

630 | - | - | - | - | - | 57 | 45 | - |

640 | - | - | - | - | - | 52 | 41 | - |

650 | - | - | - | - | - | 48 | 38 | - |

660 | - | - | - | - | - | 45 | 36 | - |

670 | - | - | - | - | - | 42 | 33 | - |

680 | - | - | - | - | - | 38 | 30 | - |

690 | - | - | - | - | - | 34 | 27 | - |

700 | - | - | - | - | - | 30 | 24 | - |

Примечания 1 При расчетных температурах ниже 20°С допускаемые напряжения принимают такими же, как и при 20°С, при условии допустимого применения материала при данной температуре. 2 Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением результатов до 0,5 МПа в сторону меньшего значения. 3 Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в настоящей таблице, при температурах до 550°С умножают на 0,83. 4 Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13МЗТ допускаемые напряжения, приведенные в настоящей таблице, при температурах до 550°С умножают на отношение 5 Для поковок и сортового проката из стали марки 08Х18Н10Т допускаемые напряжения, приведенные в настоящей таблице, при температурах до 550°С умножают на 0,95. 6 Для поковок из стали марки 03Х17Н14МЗ допускаемые напряжения, приведенные в настоящей таблице, умножают на 0,9. 7 Для поковок из стали марки 03Х18Н11 допускаемые напряжения, приведенные в настоящей таблице, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножают на 0,8. 8 Для труб из стали марки 03X21Н21М4ГБ допускаемые напряжения, приведенные в настоящей таблице, умножают на 0,88. 9 Для поковок из стали марки 03X21Н21М4ГБ допускаемые напряжения, приведенные в настоящей таблице, умножают на отношение 10 Выше черты приведены значения допускаемых напряжений, не зависящих от расчетного ресурса. Расчетный ресурс работы в условиях ползучести определяется по условиям нагружения и по продолжительности работы сосуда при ползучести. ________________ * Предел текучести материала сортового проката ** Предел текучести материала поковок | ||||||||

Таблица А.4 - Допускаемые напряжения для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного и аустенитно-ферритного класса и сплавов на железоникелевой основе

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||||

08Х18Г8Н2Т | 07Х13АГ20 | 02Х8Н22С6 | 15Х18Н12С4ТЮ | 06ХН28МДТ, 03ХН28МДТ | 08Х22Н6Т, 08X21Н6М2Т | |

20 | 230 | 233 | 133 | 233 | 147 | 233 |

100 | 206 | 173 | 106,5 | 220 | 138 | 200 |

150 | 190 | 153 | 100 | 206,5 | 130 | 193 |

200 | 175 | 133 | 90 | 200 | 124 | 188,5 |

250 | 160 | 127 | 83 | 186,5 | 117 | 166,5 |

300 | 144 | 120 | 76,5 | 180 | 110 | 160 |

350 | - | 113 | - | - | 107 | - |

375 | - | 110 | - | - | 105 | - |

400 | - | 107 | - | - | 103 | - |

Примечания 1 При расчетных температурах ниже 20°С допускаемые напряжения принимают такими же, как и при 20°С, при условии допустимого применения материала при данной температуре. 2 Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в настоящей таблице, с округлением до 0,5 МПа в сторону меньшего значения. | ||||||

Таблица А.5 - Допускаемые напряжения для алюминия и его сплавов

Расчетная температура, °С | Допускаемое напряжение | ||||

А85М, А8М | АДМ, АД0М, АД1М | АМцМ, АМцСМ | АМг2М, АМг3М | АМг5М, АМг6М | |

20 | 16 | 20 | 33 | 47 | 73 |

50 | 15 | 19 | 31 | 47 | 69 |

100 | 14 | 17 | 28 | 45 | 61 |

120 | 13 | 14 | 25 | 44 | 58 |

130 | 12 | 13 | 24 | 40 | 52 |

140 | 11 | 12 | 19 | 34 | 46 |

150 | 11 | 11 | 16 | 31 | 40 |

Примечания 1 Допускаемые напряжения приведены для алюминия и его сплавов в отожженном состоянии. 2 Допускаемые напряжения приведены для толщин листов и плит алюминия марок А85М, А8М не более 30 мм, остальных марок - не более 60 мм. 3 Для промежуточных значений расчетных температур стенки допускаемые напряжения определяют линейной интерполяцией с округлением результатов до 0,1 МПа в сторону меньшего значения. | |||||

Таблица А.6 - Допускаемые напряжения для меди и ее сплавов

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||||

М2 | М3 | М3р | Л63, ЛС59-1 | ЛО62-1 | ЛЖМц 59-1-1 | |

20 | 51 | 54 | 54 | 70 | 108 | 136 |

50 | 49 | 50 | 51 | 67 | 106 | 134 |

100 | 48 | 45 | 46 | 63 | 100 | 124 |

150 | 43 | 42 | 42 | 60 | 95 | 120 |

200 | 38 | 39 | 38 | 57 | 90 | 106 |

210 | - | 38 | 37 | 55 | 80 | 97 |

220 | - | 37 | 36 | 52 | 70 | 85 |

230 | - | 36 | 35 | 42 | 60 | 69 |

240 | - | 34 | 34 | 34 | 50 | 51 |

250 | - | 33 | 33 | 33 | 40 | 30 |

Примечания | ||||||

Таблица А.7 - Допускаемое напряжение для титана и его сплавов

Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение | |||

ВТ1-0 | ОТ4-0 | АТ3 | ВТ1-00 | |

20 | 143 | 181 | 226 | 113 |

100 | 126 | 156 | 199 | 96 |

200 | 106 | 129 | 169 | 75 |

250 | 94 | 118 | 162 | 64 |

300 | 85 | 96 | 156 | 55 |

350 | - | 94 | 143 | - |

400 | - | 92 | - | - |

Примечания | ||||

Приложение Б

(справочное)

Расчетные механические характеристики материалов

Таблица Б.1 - Расчетное значение предела текучести для углеродистых, низколегированных марганцовистых и марганцево-кремнистых сталей

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | |||||||

Ст3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

Толщина, мм | ||||||||

До 20 | Св. 20 | До 32 | Св. 32 | До 160 | ||||

20 | 250 | 210 | 300 | 280 | 220 | 195 | 270 | 280 |

100 | 230 | 201 | 265,5 | 240 | 213 | 188 | 240 | 240 |

150 | 224 | 197 | 256,5 | 231 | 209 | 183 | 231 | 231 |

200 | 223 | 189 | 247,5 | 222 | 204 | 177 | 222 | 222 |

250 | 197 | 180 | 243 | 218 | 198 | 168 | 218 | 218 |

300 | 173 | 162 | 226,5 | 201 | 179 | 150 | 201 | 201 |

350 | 167 | 147 | 210 | 185 | 159 | 132 | 185 | 185 |

375 | 164 | 140 | 199,5 | 174 | 147 | 123 | 162 | 174 |

400 | - | - | 183 | 158 | - | - | - | 158 |

410 | - | - | - | 156 | - | - | - | 156 |

420 | - | - | - | 138 | - | - | - | 138 |

Таблица Б.2 - Расчетное значение временного сопротивления для углеродистых, низколегированных марганцовистых и марганцево-кремнистых сталей

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | ||||||

Ст3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2, 17ГС, 17Г1С, 10Г2С1 | |||

Толщина, мм | |||||||

До 20 | Св. 20 | До 32 | Св. 32 | До 160 | |||

20 | 460 | 380 | 470 | 440 | 410 | 340 | 440 |

100 | 435 | 360 | 425 | 385 | 380 | 310 | 385 |

150 | 460 | 390 | 430 | 430 | 425 | 340 | 430 |

200 | 505 | 420 | 439 | 439 | 460 | 382 | 439 |

250 | 510 | 435 | 444 | 444 | 460 | 400 | 444 |

300 | 520 | 440 | 445 | 445 | 460 | 374 | 445 |

350 | 480 | 420 | 441 | 441 | 430 | 360 | 441 |

375 | 450 | 402 | 425 | 425 | 410 | 330 | 425 |

Таблица Б.3 - Расчетное значение предела текучести для теплоустойчивых хромомолибденовых сталей

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | |||||

12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | 10Х2М1А-А | |

20 | 220 | 220 | 233 | 220 | 400 | 310 |

100 | 219 | 219 | 230 | 210 | 352,5 | 303 |

150 | 218 | 218 | 229 | 207 | 345 | 300 |

200 | 217,5 | 217,5 | 228 | 201 | 337,5 | 296 |

250 | 217,5 | 217,5 | 228 | 190 | 330 | 292 |

300 | 212 | 212 | 220 | 180 | 315 | 289 |

350 | 206 | 206 | 213 | 171 | 300 | 285 |

375 | 202 | 202 | 210 | 164 | 270 | 283 |

400 | 198 | 198 | 205 | 158 | 255 | 282 |

410 | 195 | 195 | 204 | 155 | 240 | 280 |

420 | 194 | 194 | 202 | 152 | 225 | 277 |

430 | 190 | 190 | 201 | 149 | 224 | 275 |

440 | 189 | 189 | 198 | 144 | 222 | 272 |

450 | 186 | 186 | 196 | 141 | 221 | 270 |

460 | 183 | 183 | 190 | 137 | 218 | 269 |

470 | 175 | 175 | 183 | 136 | 216 | 268 |

480 | 171 | 171 | 175 | 135 | 214 | 266 |

490 | - | - | - | - | - | 265 |

500 | - | - | - | - | - | 264 |

550 | - | - | - | - | - | 245 |

600 | - | - | - | - | - | 235 |

Таблица Б.4 - Расчетное значение временного сопротивления для теплоустойчивых хромомолибденовых сталей

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | |||||

12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | 10Х2М1А-А | |

20 | 50 | 450 | 450 | 400 | 600 | 490 |

100 | 440 | 440 | 440 | 380 | 572 | 485 |

150 | 434 | 434 | 431 | 355 | 555 | 480 |

200 | 430 | 430 | 421 | 330 | 535 | 475 |

250 | 440 | 437 | 421 | 320 | 520 | 472 |

300 | 454 | 445 | 412 | 318 | 503 | 467 |

350 | 437 | 442 | 392 | 314 | 492 | 463 |

375 | 427 | 436 | 382 | 312 | 484 | 462 |

400 | 415 | 426 | 372 | 310 | 472 | 461 |

410 | 413 | 424 | 366 | 306 | 468 | 454 |

420 | 410 | 421 | 360 | 300 | 462 | 447 |

430 | 400 | 400 | 354 | 298 | 460 | 439 |

440 | 377 | 377 | 349 | 296 | 458 | 432 |

450 | 333 | 333 | 343 | 294 | 456 | 425 |

460 | 325 | 325 | 333 | 292 | 454 | 419 |

470 | 317 | 317 | 323 | 290 | 452 | 414 |

480 | 310 | 310 | 313 | 288 | 450 | 408 |

490 | - | - | - | - | - | 403 |

500 | - | - | - | - | - | 397 |

550 | - | - | - | - | - | 351 |

600 | - | - | - | - | - | 281 |

Таблица Б.5 - Расчетное значение предела текучести ![]() для аустенитного и аустенитно-ферритного класса сталей и сплавов на железоникелевой основе

для аустенитного и аустенитно-ферритного класса сталей и сплавов на железоникелевой основе

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | |||||

08Х18Г8Н2Т | 07Х13АГ20 | 02Х8Н22С6 | 15Х18Н12С4ТЮ | 08Х22Н6Т, 08X21Н6М2Т | 06ХН28МДТ, 03ХН28МДТ | |

20 | 350 | 350 | 200 | 350 | 350 | 220 |

100 | 328 | 260 | 160 | 330 | 300 | 207 |

150 | 314 | 230 | 150 | 310 | 290 | 195 |

200 | 300 | 200 | 135 | 300 | 283 | 186 |

250 | 287 | 190 | 125 | 280 | 250 | 175 |

300 | 274 | 180 | 115 | 270 | 240 | 165 |

350 | - | 170 | - | - | - | 160 |

375 | - | 165 | - | - | - | 157,5 |

400 | - | 160 | - | - | - | 155 |

Таблица Б.6 - Расчетное значение временного сопротивления для аустенитного и аустенитно-ферритного класса сталей и сплавов на железоникелевой основе

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | ||||

08Х18Г8Н2Т | 07Х13АГ20 | 02Х8Н22С6 | 15Х18Н12С4ТЮ | 06ХН28МДТ, 03ХН28МДТ | |

20 | 600 | 670 | 550 | 700 | 550 |

100 | 535 | 550 | 500 | 640 | 527,5 |

150 | 495 | 520 | 480 | 610 | 512,5 |

200 | 455 | 490 | 468 | 580 | 500 |

250 | 415 | 485 | 450 | 570 | 490 |

300 | 375 | 480 | 440 | 570 | 482,5 |

350 | - | 465 | - | - | 478 |

375 | - | 458 | - | - | 474 |

400 | - | 450 | - | - | 470 |

Таблица Б.7 - Расчетное значение предела текучести ![]() для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | ||||

12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 03X21Н21М4ГБ | 03X18Н11 | 03Х17Н14М3 | |

20 | 276 | 252 | 270 | 240 | 230 |

100 | 261 | 234 | 260 | 200 | 210 |

150 | 252 | 222 | 257 | 187,5 | 195 |

200 | 240 | 210 | 257 | 180 | 180 |

250 | 231 | 198 | 250 | 173 | 170 |

300 | 222 | 184,5 | 223 | 168 | 155 |

350 | 216 | 169,5 | 215 | 162 | 152 |

375 | 210 | 162 | 212 | 160 | 135 |

400 | 205,5 | 154,5 | 210 | 160 | 130 |

410 | 204 | 153 | - | 160 | 125 |

420 | 202,5 | 151,5 | - | 160 | 123 |

430 | 201 | 150,75 | - | 160 | 122 |

440 | 199,5 | 150 | - | 160 | 121 |

450 | 198 | 148,5 | - | 160 | 120 |

460 | 196,5 | 147 | - | - | - |

470 | 195 | 146 | - | - | - |

480 | 193,5 | 145,5 | - | - | - |

490 | 192 | 144 | - | - | - |

500 | 190,5 | 142,5 | - | - | - |

510 | 189 | 141 | - | - | - |

520 | 187,5 | 139,5 | - | - | - |

530 | 186 | 138 | - | - | - |

Примечания Предел текучести для поковок, сортового проката и труб при 20°С следует принимать: - для поковок из стали марок 12X18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т: - для поковок и сортового проката из стали марки 08Х18Н10Т: - для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т: 1,15 - для поковок из стали марок 03X17Н14М3, 03Х18Н11: - для сортового проката из стали марки 03Х18Н11: - для труб из стали марки 03X21Н21М4ГБ: - для поковок из стали марки 03X21Н21М42Б: 1,08 [ | |||||

Таблица Б.8 - Расчетное значение предела текучести ![]() для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | |||||

12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 03X21Н21М4ГБ | 03X18Н11 | 03Х17Н14МЗ | 10Х14Г14Н4Т | |

20 | 240 | 210* | 250 | 200 | 200 | 250 |

100 | 228 | 195 | 240 | 160 | 180 | 230 |

150 | 219 | 180 | 235 | 150 | 165 | 219 |

200 | 210 | 173 | 235 | 140 | 150 | 206 |

250 | 204 | 165 | 232 | 135 | 140 | 195 |

300 | 195 | 150 | 205 | 130 | 126 | 185 |

350 | 190 | 137 | 199 | 127 | 115 | 177 |

375 | 186 | 133 | 195 | 125 | 108 | 173 |

400 | 181 | 129 | 191 | 122,5 | 100 | 170 |

410 | 180 | 128 | - | 121,5 | 98 | 168 |

420 | 180 | 128 | - | 121 | 97,5 | 167 |

430 | 179 | 127 | - | 120,5 | 97 | 165 |

440 | 177 | 126 | - | 120 | 96 | 163,5 |

450 | 176 | 125 | - | 120 | 95 | 162 |

460 | 174 | 125 | - | - | - | - |

470 | 173 | 124 | - | - | - | - |

480 | 173 | 123 | - | - | - | - |

490 | 171 | 122 | - | - | - | - |

500 | 170 | 122 | - | - | - | - |

510 | 168 | 120 | - | - | - | - |

520 | 168 | 119 | - | - | - | - |

530 | 167 | 119 | - | - | - | - |

Примечания 1 Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т пределы текучести, приведенные в настоящей таблице, умножают на 0,83. 2 Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10X17Н13М3Т пределы текучести, приведенные в настоящей таблице, умножают на отношение 3 Для поковок и сортового проката из стали марки 08X18Н10Т пределы текучести, приведенные в настоящей таблице, умножают на 0,95. 4 Для поковок из стали марки 03Х17Н14М3 пределы текучести, приведенные в настоящей таблице, умножают на 0,9. 5 Для поковок из стали марки 03Х18Н11 пределы текучести, приведенные в настоящей таблице, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 пределы текучести умножают на 0,8. 6 Для труб из стали марки 03X21Н21М4ГБ пределы текучести, приведенные в настоящей таблице, умножают на 0,88. 7 Для поковок из стали марки 03X21Н21М4ГБ пределы текучести, приведенные в настоящей таблице, умножают на отношение ________________ * Для сталей 08Х17Н13М2Т, 08Х17Н15М3Т предел текучести при 20°С равен 200 МПа. ** Предел текучести материала сортового проката *** Предел текучести материала поковок | ||||||

Таблица Б.9 - Расчетное значение временного сопротивления для жаропрочных, жаростойких и коррозионно-стойких сталей аустенитного класса

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | ||||||

03X21Н21М4ГБ | 08Х22Н6Т, 08X21Н6М2Т | 03Х17Н14М3 | 03X18Н11 | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 10Х14Г14Н4Т | |

20 | 550 | 600 | 500 | 520 | 520 | 540 | 600 |

100 | 540 | 583 | 474 | 450 | 480 | 500 | 535 |

150 | 535 | 550 | 453 | 433 | 455 | 475 | 498 |

200 | 535 | 515 | 432 | 415 | 430 | 450 | 458 |

250 | 534 | 503 | 412 | 405 | 424 | 443 | 432 |

300 | 520 | 500 | 392 | 397 | 417 | 440 | 424 |

350 | 518 | - | 376 | 394 | 408 | 438 | 415 |

375 | 517 | - | 368 | 392 | 405 | 437 | 410 |

400 | 516 | - | 360 | 390 | 402 | 436 | 405 |

410 | - | - | 358 | 388 | 400 | 434 | 401 |

420 | - | - | 356 | 386 | 398 | 432 | 397 |

430 | - | - | 354 | 384 | 396 | 431 | 393 |

440 | - | - | 352 | 382 | 394 | 430 | 389 |

450 | - | - | 350 | 380 | 392 | 428 | 385 |

460 | - | - | - | - | 390 | 426 | - |

470 | - | - | - | - | 388 | 424 | - |

480 | - | - | - | - | 386 | 422 | - |

490 | - | - | - | - | 385 | 421 | - |

500 | - | - | - | - | 383 | 420 | - |

510 | - | - | - | - | 381 | 418 | - |

520 | - | - | - | - | 380 | 416 | - |

530 | - | - | - | - | 374* | 412* | - |

* Для расчетной температуры стенки 550°С. | |||||||

Таблица Б.10 - Расчетное значение предела текучести ![]() для алюминия и его сплавов в отожженном состоянии

для алюминия и его сплавов в отожженном состоянии

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | ||||

А85М*, А8М* | АД0М, АД1М, АДМ | АМцМ, АМцСМ | АМг2М, АМг3М | АМг5М, АМг6М | |

20 | 24 | 30 | 50 | 70 | 110 |

50 | 23 | 29 | 47 | 70 | 103 |

100 | 21 | 27 | 43 | 70 | 92 |

150 | 20 | 25 | 40 | 57 | 87 |

* Для толщин не более 30 мм, для остальных материалов - не более 60 мм. Примечания 1 Механические свойства труб из алюминия А85М, листов и плит из алюминия марок А85М, А8М толщиной свыше 30 мм и остальных марок свыше 60 мм должны соответствовать нормативным документам. 2 Значения | |||||

Таблица Б.11 - Расчетное значение временного сопротивления для алюминия и его сплавов в отожженном состоянии

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | ||||

А85М*, А8М* | АД0М, АД1М, АДМ | АМцМ, АМцСМ | АМг2М, АМг3М | АМг5М, АМг6М | |

20 | 60 | 60 | 120 | 170 | 260 |

50 | 55 | 56 | 115 | 170 | 257 |

100 | 47 | 50 | 105 | 170 | 252 |

150 | 39 | 39 | 85 | 154 | 210 |

* Для толщин не более 30 мм, для остальных материалов - не более 60 мм. Примечания 1 Механические свойства труб из алюминия А85М, листов и плит из алюминия марок А85М, А8М толщиной свыше 30 мм и остальных марок - свыше 60 мм должны соответствовать нормативным документам. 2 Значения | |||||

Таблица Б.12 - Расчетное значение предела текучести ![]() для меди и ее сплавов

для меди и ее сплавов

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести | |||||

М2 | М3 | М3р | Л63, ЛС59-1 | ЛО62-1 | ЛЖМц59-1-1 | |

20 | 77 | 81 | 81 | 105 | 163 | 204 |

50 | 74 | 75 | 77 | 101 | 159 | 201 |

100 | 72 | 68 | 70 | 95 | 151 | 186 |

150 | 64 | 63 | 63 | 90 | 143 | 180 |

200 | 57 | 58 | 57 | 87 | 136 | 159 |

250 | 52 | 52 | 52 | 83 | 129 | 140 |

* Значения | ||||||

Таблица Б.13 - Расчетное значение временного сопротивления для меди и ее сплавов

Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления | |||||

М2 | М3 | М3р | Л63, ЛС59-1 | ЛО62-1 | ЛЖМц59-1-1 | |

20 | 217 | 218 | 219 | 340 | 409 | 503 |

50 | 208 | 209 | 209 | 337 | 399 | 481 |

100 | 192 | 194 | 195 | 326 | 384 | 445 |

150 | 178 | 180 | 181 | 316 | 369 | 419 |

200 | 165 | 167 | 167 | 307 | 355 | 370 |

250 | 153 | 155 | 157 | 272 | 342 | 355 |

* Значения | ||||||

Таблица Б.14 - Расчетное значение предела текучести ![]() для титана и его сплавов

для титана и его сплавов

Расчетная температура стенки сосуда или аппарата, °С | Расчетные значения предела текучести | |||

ВТ1-0 | ОТ4-0 | АТ3 | ВТ1-00 | |

20 | 304 | 392 | 530 | 245 |

100 | 255 | 324 | 466 | 196 |

200 | 206 | 235 | 394 | 147 |

250 | 189 | 196 | 380 | 123 |

300 | 172 | 177 | 367 | 113 |

350 | - | 157 | 334 | - |

400 | - | 147 | - | - |

Таблица Б.15 - Расчетное значение временного сопротивления для титана и его сплавов

Расчетная температура стенки сосуда или аппарата, °С | Расчетные значения временного сопротивления | |||

ВТ1-0 | ОТ4-0 | АТ3 | ВТ1-00 | |

20 | 373 | 471 | 589 | 294 |

100 | 329 | 407 | 518 | 250 |

200 | 275 | 327 | 439 | 196 |

250 | 245 | 294 | 422 | 167 |

300 | 221 | 250 | 407 | 142 |

350 | - | 245 | 372 | - |

400 | - | 240 | - | - |

Приложение В

(справочное)

Расчетные значения модуля продольной упругости

Таблица В.1 - Расчетное значение модуля продольной упругости материалов

Материал | Модуль продольной упругости (10 | |||||||||||||

20 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 | |

Углеродистые и низколегированные стали | 1,99 | 1,91 | 1,86 | 1,81 | 1,76 | 1,71 | 1,64 | 1,55 | 1,40 | - | - | - | - | - |

Теплоустойчивые и коррозионно-стойкие хромистые стали | 2,15 | 2,15 | 2,05 | 1,98 | 1,95 | 1,90 | 1,84 | 1,78 | 1,71 | 1,63 | 1,54 | 1,40 | - | - |

Жаропрочные и жаростойкие аустенитные стали и сплавы на железоникелевой основе | 2,00 | 2,00 | 1,99 | 1,97 | 1,94 | 1,90 | 1,85 | 1,80 | 1,74 | 1,67 | 1,60 | 1,52 | 1,43 | 1,32 |

Алюминий и его сплавы | 0,72 | 0,69 | 0,67 | - | - | - | - | - | - | - | - | - | - | - |

Медь | 1,24 | 1,21 | 1,19 | 1,17 | 1,15 | - | - | - | - | - | - | - | - | - |

Сплавы на основе меди | 1,05 | 1,02 | 1,00 | 0,98 | 0,97 | - | - | - | - | - | - | - | - | - |

Титан | 1,15 | 1,10 | 1,06 | 1,01 | 0,95 | 0,88 | - | - | - | - | - | - | - | - |

Сплавы титана | 1,10 | 1,06 | 1,02 | 0,96 | 0,90 | 0,83 | 0,76 | 0,70 | - | - | - | - | - | - |

Приложение Г

(справочное)

Коэффициенты линейного расширения

Таблица Г.1 - Коэффициенты линейного расширения

Марка материала | Расчетное значение коэффициента линейного расширения (10 | ||||

20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

Ст3, 10, 20, 20К, 09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1, 10Г2, 09Г2 | 11,6 | 12,6 | 13,1 | 13,6 | 14,1 |

12ХМ, 12МХ, 15ХМ, 15Х5М, 15Х5М-У | 11,9 | 12,6 | 13,2 | 13,7 | 14,0 |

10Х2М1А-А | 12,1 | 12,7 | 13,2 | 13,7 | 14,0 |

08Х22Н6Т, 08X21Н6М2Т | 9,6 | 13,8 | 16,0 | 16,0 | 16,5 |

12Х18Н10Т, 12Х18Н12Т, 03Х17Н14М3, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х18Н10Т, 08Х18Н12Т, 03X18Н11, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х14Г14Н4Т | 16,6 | 17,0 | 18,0 | 18,0 | 18,0 |

03X21Н21М4ГБ | 14,9 | 15,7 | 16,6 | 17,3 | 17,5 |

06ХН28МДТ, 03ХН28МДТ | 15,3 | 15,9 | 16,5 | 16,9 | 17,3 |

08Х18Г8Н2Т | 12,3 | 13,1 | 14,4 | 14,4 | 15,3 |

07Х13АГ20 | 16,5 | 17,5 | 18,0 | 18,5 | - |

02Х8Н22С6 | 12,3 | 13,9 | 14,9 | 15,7 | 16,2 |

20Х23Н18 | 15,7 | - | 16,6 | 17,3 | 17,5 |

А8, А85, АД0М, АД1М, АМц, АМг2, АМг3, АМг5, АМг6, АДМ | 24,8 | 24,8 | 14,4 | 14,4 | 15,3 |

М2, М3, М3р, Л63, ЛС 59-1, ЛО 62-1, ЛЖМц 59-1-1 | 16,7 | 17,5 | - | - | - |

ВТ1-0, ВТ1-00, ОТ4-0, АТ3 | 8,8 | 8,9 | 9,3 | - | - |

Приложение Д

(обязательное)

Коэффициенты прочности сварных и паяных швов

Таблица Д.1 - Коэффициенты прочности сварных швов для сосудов и аппаратов из стали и сплавов на железоникелевой основе

Вид сварного шва и способ сварки | Коэффициент прочности сварных швов для сосудов и аппаратов из стали и сплавов | |

Длина контролируемых швов от общей длины составляет 100%* | Длина контролируемых швов от общей длины составляет от 10% до 50%* | |

Стыковой двусторонний с полным проплавлением или угловой двусторонний с полным проплавлением таврового соединения, выполняемый автоматической и полуавтоматической сваркой | 1,0 | 0,9 |

Стыковой с подваркой корня шва с полным проплавлением или угловой двусторонний с полным проплавлением таврового соединения, выполняемый вручную | 1,0 | 0,9 |

Стыковой шов, доступный сварке только с одной стороны и имеющий в процессе сварки металлическую подкладку со стороны корня шва, прилегающую по всей длине шва к основному металлу | 0,9 | 0,8 |

Угловой двусторонний с неполным проплавлением таврового соединения | 0,8 | 0,65 |

Стыковой, выполняемый автоматической и полуавтоматической сваркой с одной стороны с флюсовой или керамической подкладкой | 0,9 | 0,8 |

Стыковой, выполняемый вручную с одной стороны | 0,9 | 0,65 |

* Объем контроля определяется техническими требованиями на изготовление. | ||

Таблица Д.2 - Коэффициенты прочности сварных швов для сосудов и аппаратов из алюминия и его сплавов

Вид сварного шва и способ сварки | Коэффициент прочности сварного шва |

Стыковой двусторонний с полным проплавлением, односторонний с технологической подкладкой, выполняемые сваркой в защитном газе или плазменной сваркой; угловой двусторонний с полным проплавлением таврового соединения, выполняемый сваркой в защитном газе | 0,90 |

Стыковой односторонний с полным проплавлением, угловой односторонний с полным проплавлением таврового соединения, выполняемые сваркой в защитном газе | 0,85 |

Стыковой двусторонний с полным проплавлением, выполняемый ручной дуговой сваркой | 0,80 |

Стыковой односторонний с неполным проплавлением, угловой с неполным проплавлением таврового соединения, выполняемые всеми способами сварки | 0,75 |

Таблица Д.3 - Коэффициенты прочности сварных и паяных швов для сосудов и аппаратов из меди и ее сплавов

Вид сварного шва или паяного соединения и способ сварки | Коэффициент прочности сварного или паяного шва |

Стыковой двусторонний с полным проплавлением, стыковой с подваркой корня шва, стыковой односторонний с технологической подкладкой, выполняемые автоматической дуговой сваркой неплавящимся электродом в защитном газе | 0,92 |

Стыковой двусторонний с полным проплавлением, стыковой с подваркой корня шва, стыковой односторонний с технологической подкладкой, выполняемые ручной или полуавтоматической сваркой открытой дугой неплавящимся электродом или автоматической сваркой под флюсом | 0,90 |

Стыковой двусторонний с полным проплавлением, выполняемый ручной дуговой сваркой | 0,85 |

Стыковой односторонний с технологической подкладкой, выполняемый ручной дуговой сваркой | 0,80 |

Паяное внахлестку | 0,85 |

Таблица Д.4 - Коэффициент прочности сварных швов для сосудов и аппаратов из титана и его сплавов

Вид сварного шва и способ сварки | Коэффициент прочности сварного шва | |

Длина контролируемых швов от общей длины составляет 100%* | Длина контролируемых швов от общей длины составляет от 10% до 50%* | |

Стыковой двусторонний с полным проплавлением, выполняемый автоматической сваркой под флюсом, автоматической или ручной сваркой в среде аргона или гелия | 0,95 | 0,85 |

Угловой двусторонний с полным проплавлением таврового соединения, выполняемый автоматической или ручной сваркой в среде аргона или гелия | 0,90 | 0,80 |

Угловой двусторонний с неполным проплавлением таврового соединения | 0,80 | 0,65 |

Стыковой, доступный к сварке с одной стороны в защитной среде аргона или гелия при обеспечении защиты с обратной стороны | 0,70 | 0,60 |

* Объем контроля определяется техническими требованиями на изготовление. | ||

УДК 66.023:006.354 | МКС | 71.120 75.200 |

| NEQ |

Ключевые слова: сосуды и аппараты, нормы и методы расчета на прочность, общие требования, допускаемые напряжения | ||||

Электронный текст документа

и сверен по:

, 2019