ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПНСТ 582—

2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Клапаны-отсекатели.

Установка, техническое обслуживание и ремонт

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 декабря 2021 г. № 69-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сокращения

5 Технические требования

6 Техническое обслуживание

7 Ремонт

8 Методика испытаний

9 Отчет об отказе

10 Требования к документации

Приложение А (справочное) Расчет повышения давления

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к установке, техническому обслуживанию и ремонту наземных и подводных клапанов-отсекателей, применяемых при строительстве и эксплуатации систем подводной добычи углеводородов.

ПНСТ 582—2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Клапаны-отсекатели. Установка, техническое обслуживание и ремонт

Petroleum and natural gas industry. Subsea production systems. Shut-off valves. Installation, maintenance and repair

Срок действия — с 2022—06—01 до 2025—06—01

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования к установке, техническому обслуживанию и ремонту наземных и подводных клапанов-отсекателей, применяемых при строительстве и эксплуатации систем подводной добычи углеводородов.

1.2 Настоящий стандарт включает требования к входному контролю, установке и техническому обслуживанию, ремонту в условиях эксплуатации, методике проведения испытаний на соответствие критериям приемки, отчетам об отказах и сопроводительной документации.

1.3 Настоящий стандарт не распространяется на системы управления клапанов-отсекателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.105 Единая система конструкторской документации. Общие требования к текстовым документам

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.604 Единая система конструкторской документации. Чертежи ремонтные. Общие требования

ГОСТ 2.704 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем

ГОСТ 8.637 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений массового расхода многофазных потоков

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 30768 Оборудование устьевое нефтепромысловое добычное. Методы испытаний

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 51365 Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ ISO 10417 Нефтяная и газовая промышленность. Системы скважинных предохранительных клапанов. Проектирование, установка, эксплуатация и восстановление. Общие технические требования

ГОСТ ISO 10432 Нефтяная и газовая промышленность. Оборудование скважинное. Скважинный предохранительный клапан с оснасткой. Общие технические требования.

Издание официальное

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО/ТУ 29001 Менеджмент организации. Требования к системам менеджмента качества организаций, поставляющих продукцию и предоставляющих услуги в нефтяной, нефтехимической и газовой промышленности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 критический поток: Состояние потока, при котором скорость потока и его массовый расход не зависимы от перепада давления через гидравлическое сопротивление (уменьшение диаметра), при условии того, что перепад давления через гидравлическое сопротивление больше величины критического перепада давления.

3.2 устройство для прямого измерения: Прибор или устройство, выходные данные которого определяются путем непосредственного измерения параметров потока через компоненты клапана-отсекателя.

3.3 устройство для косвенного измерения: Прибор или устройство, выходные данные которого используются для расчетов требуемых величин параметров потока через компоненты клапана-отсекателя.

3.4 докритический поток: Характер потока при условии того, что перепад давления через гидравлическое сопротивление (уменьшение диаметра) меньше, чем критический перепад давления.

3.5 поставщик оригинальных компонентов: Предприятие, поставляющее компоненты, соответствующие техническим требованиям изделия, стандартам производства и требованиям качества.

3.6 элемент конструкции, работающий под давлением: Часть конструкции, отказ функционирования которой может привести к выбросу флюида в атмосферу.

Примечание — Примеры элементов конструкции, работающих под давлением: корпусы, крышки, неразъемные соединения, фланцевые соединения труб, находящихся под давлением.

3.7 элемент конструкции, регулирующий давление: Часть конструкции, предназначенная для контроля и регулирования потока флюида под давлением.

Примечание — Пример компонента, регулирующего давление: механизм закрытия проходного сечения клапана.

3.8 квалифицированный персонал: Аттестованный в соответствии с установленными требованиями, стандартами или тестами персонал, знания и навыки которого обеспечивают выполнение им требуемых функций.

3.9 привод клапана-отсекателя: Устройство, которое обеспечивает открытие клапана-отсекателя при подаче управляющего сигнала и автоматическое закрытие при потере или прекращении подачи управляющего сигнала.

3.10 блокирующее устройство: Устройство, установленное на приводе клапана-отсекателя для поддержания клапана в открытом или закрытом положении.

3.11 рабочий клапан: Запорное устройство — элемент конструкции клапана-отсекателя, установленный в его корпусе и перекрывающий поток флюида при закрытии.

3.12 постоянная скорость утечки: Скорость утечки, отражающая текущие эксплуатационные параметры уплотнений механизма закрытия проходного сечения клапана-отсекателя.

3.13 персонал, эксплуатирующий изделие: Персонал, обеспечивающий эксплуатацию системы скважинных предохранительных клапанов.

3.14 ремонт: Любая деятельность, которая включает демонтаж, повторную сборку и испытания с заменой или без замены деталей, кроме корпуса изделия, а также может включать механическую обработку, сварку, термическую обработку или другие производственные операции, восстанавливающие оборудование до уровня исходных рабочих показателей.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

OEM (original equipment manufacturer) — производитель оригинального оборудования;

ppm (parts per million) — число частей на миллион;

ppb (parts per billion) — число частей на миллиард;

ТИПА — телеуправляемый необитаемый подводный аппарат;

КД — конструкторская документация;

ТД — техническая документация;

УТТ — уровень технических требований (в соответствии с ГОСТ Р 51365).

5 Технические требования

5.1 Общие положения

Эксплуатирующая организация, осуществляющая свою деятельность с учетом требований ГОСТ Р ИСО/ТУ 29001, при разработке конфигурации системы добычи должна учесть все относящиеся к делу элементы и их совместимость. Эти элементы включают: систему управления, линию управления, соединители-каналы устьевого оборудования/трубодержателей, предохранители линии управления, управляющую жидкость, муфты труб и колонн, стопорные и уплотнительные элементы (для скважинных предохранительных клапанов, спускаемых с помощью троса), посадочные ниппели скважинных предохранительных клапанов, связанные с ними инструменты и среды.

5.2 Требования к входному контролю

5.2.1 Документация, поставляемая совместно с оборудованием, должна соответствовать требованиям ГОСТ 2.105, ГОСТ 2.601 и [1], перечень № 1. Необходимо учитывать при оформлении документации [2].

5.2.2 Перед монтажом клапана-отсекателя необходимо проверить:

- соответствие серийных номеров изделий указанным в сопроводительной документации;

- соответствие габаритных и присоединительных размеров изделия конструкторской документации;

- соответствие оборудования уровню УТТ/уровню ремонта или восстановления;

- соответствие класса материала, рабочей температуры и давления указанным в документации на изделие;

- наличие маркировки клапана-отсекателя в соответствии с классом обслуживания;

- наличие технического паспорта на клапан-отсекатель;

- наличие сертификата соответствия на клапан-отсекатель;

- наличие инструкции завода-изготовителя на установку, ремонт и техническое обслуживание клапана-отсекателя на русском языке.

5.2.3 Клапан-отсекатель проходит входной контроль и его принимает ОТК. При входном контроле проверяют:

- сопроводительные документы, удостоверяющие качество продукции, затем регистрируют продукцию в журналах учета результатов входного контроля;

- комплектность, упаковку, маркировку, внешний вид;

5.2.4 Инструменты и эксплуатационное оборудование (например, фиксатор открытого положения запорного устройства), связанные с клапаном-отсекателем, проверяют на предмет соответствия сопроводительной документации, а также визуально осматривают на предмет отсутствия механических повреждений.

5.3 Требования к установке и техническому обслуживанию

5.3.1 Общие положенияМонтаж и техническое обслуживание клапана-отсекателя выполняет аттестованный персонал.

5.3.2 Расположение в системе

5.3.2.1 Клапан-отсекатель отмечают в гидравлической схеме оборудования в соответствии с требованиями ГОСТ 2.704 и его расположение обозначают в структурной схеме изделия.

Примечания

1 Клапан-отсекатель является, как правило, вторым клапаном в направлении потока устья скважины.

2 Стандартная гидравлическая схема фонтанной арматуры указана в ГОСТ Р ИСО 13628-4.

5 .3.2.2 Если обнаружено, что основной клапан-отсекатель не соответствует требованиям функциональных испытаний, то в качестве основного может быть назначен резервный клапан-отсекатель.

5.3.3 Порядок работы

5.3.3.1 Персонал, эксплуатирующий клапан-отсекатель, проводит работу в соответствии с пунктом 32 руководства по эксплуатации [1].

5.3.3.2 Перед использованием блокирующее устройство и ручное дублирование проверяют в соответствии с методикой настоящего стандарта.

5.3.3.4 Правила выполнения работ персоналом, эксплуатирующим клапан-отсекатель, учитывают состояние и уровень чистоты всех подводящих трубопроводов и рабочих жидкостей до подключения.

5.3.3.5 Рабочая среда привода клапана-отсекателя (газ или жидкость) должна быть чистой и иметь совместимость с материалами компонентов привода.

5.3.3.6 Если рабочей средой является газ, то в нем недопустимо наличие твердых частиц, жидких углеводородов, воды или паров, которые могут повлиять на эксплуатационные параметры привода клапана-отсекателя.

5.3.3.7 Если рабочей средой является жидкость, то в ней недопустимо наличие газов и твердых частиц, которые могут повлиять на эксплуатационные параметры привода клапана-отсекателя.

5.3.3.8 Перед установкой необходимо убедиться, что рабочая среда привода клапана-отсекателя совместима со средой, содержащейся в оборудовании, к которому подключается система управления клапана-отсекателя.

5.3.4 Требования к монтажу

5.3.4.1 Каждый клапан-отсекатель должен пройти функциональное испытание перед установкой в скважину.

5.3.4.2 Основным назначением скважинного клапана-отсекателя является его установка внутри скважины с целью препятствия движению потока из одного участка заканчивания в другой. Такое препятствие необходимо устанавливать между коллектором и поверхностью или между двумя зонами добычи. В закрытом состоянии клапан должен образовывать преграду для потока или давления сверху, снизу или в обоих направлениях. Скважинный клапан-отсекатель устанавливают в пределах верхнего или нижнего заканчиваний.

5.3.4.3 Для обеспечения бесперебойной работы после установки до подачи скважинного флюида или давления клапан-отсекатель должен отработать не менее трех полных циклов открытия/закрытия. Количество циклов указывают в процедуре изготовителя.

5.3.4.4 Для обеспечения правильного функционирования всей системы следует убедиться в том, что клапан-отсекатель выполняет команды системы управления. Также необходимо проверить функциональность индикаторов.

Примечание — В рамках данного стандарта системы управления не рассматриваются. Проведение испытаний и функционирование системы управления определены в руководствах по эксплуатации системы управления.

6 Техническое обслуживание

6.1 Общие положения

6.1.1 Техническое обслуживание запорной арматуры проводят в соответствии с графиком, утверждаемым руководством эксплуатационной организации в установленном порядке.

6.1.2 Техническое обслуживание проводят не реже одного раза в год, если иного не предусмотрено изготовителем оборудования.

6.2 Порядок работ

6.2.1 До начала любых работ по техническому обслуживанию следует сбросить давление в линиях управления.

6.2.2 Убедиться в наличии необходимого комплекта инструментов и запасных частей.

6.2.3 Техническое обслуживание включает:

- демонтаж;

- очистку от грязи и ржавчины;

- проверку заводской маркировки;

- визуальную проверку состояния всех частей запорной арматуры;

- проверку на работоспособность (функционирование);

- проверку на герметичности;

- замену комплектующих;

- монтаж.

6.2.4 На основании типологии неисправности проверить, касается ли техническое обслуживание:

- запорного клапана;

- привода.

6.2.5 По результатам осмотра заменить компоненты, входящие в состав набора запасных частей для технического обслуживания.

6.2.6 Результаты работ оформить в отчет и хранить в установленном порядке в зависимости от типа проведенных работ.

6.2.7 Отчеты о техническом обслуживании в условиях сервисного центра оформляют в соответствии с разделом 9.

6.2.8 Эксплуатационный персонал должен подтвердить, что система управления работает в штатном режиме, имеет необходимую мощность (включая коэффициенты запаса) и рабочую среду, необходимую для открытия и закрытия клапана-отсекателя.

6.2.9 Персонал, эксплуатирующий изделие, должен убедиться, что клапан-отсекатель установлен на предполагаемую глубину установки, в соответствии с методиками проектирования согласно ГОСТ ISO 10417.

Примечание — Режимы работы клапана-отсекателя могут зависеть от глубины установки и плотности управляющего флюида.

7 Ремонт

7.1 Ремонт клапана-отсекателя в условиях эксплуатации

7.1.1 Восстановление предохранительных клапанов, управляемых из скважины и извлекаемых с помощью насосно-компрессорных труб, должно быть ограничено заменой уплотнений, таких как уплотнительные кольца для резьб насосно-компрессорных труб, концевых муфт, фитингов линии управления или переходников. Если какое-либо соединение «корпус—муфта», включающее гидравлические или рабочие секции клапана, повреждено, то восстановление превращается в ремонт и его выполняют в соответствии с ГОСТ ISO 10432.

7.1.2 Восстановление предохранительных клапанов, управляемых с поверхности и извлекаемых с помощью троса/выкидного трубопровода, должно быть ограничено заменой эластомерных и неэластомерных уплотнений, грязесъемных колец и обычных компонентов аппаратного обеспечения, таких как шпильки и болты, в рамках требований к ремонту, определенных в руководстве по эксплуатации изготовителя. Если любое соединение, работающее под давлением и включающее гидравлические или

рабочие секции клапана, повреждено, необходимо провести испытания этого соединения номинальным рабочим давлением. Если выполняется любое другое действие, то восстановление превращается в ремонт и его выполняют в соответствии с ГОСТ ISO 10432.

7.1.3 Ремонт в условиях эксплуатации осуществляет аттестованный персонал. В результате ремонта восстанавливают паспортные технические характеристики изделия. Ремонт проводят в соответствии с руководством по ремонту завода-изготовителя, выполненным с учетом ГОСТ 2.604, и в соответствии с инструкцией, разработанной эксплуатирующей организацией с учетом [2], пункт 426.

7.1.4 Качество запасных частей должно быть не ниже качества оригинальных деталей или превосходить его. Используемые запасные части фиксируют в ремонтной ведомости в соответствии с требованиями таблицы 2.

7.1.5 Испытания после ремонта в условиях эксплуатации проводят в соответствии с 8.3.

7.1.6 Заполненные экземпляры ремонтной ведомости клапана-отсекателя в соответствии с требованиями таблицы 2 должны быть сохранены эксплуатирующей организацией как документация по ремонту.

7.1.7 Документацию хранят на протяжении всего периода использования оборудования.

7.2 Ремонт в условиях сервисного центра

7.2.1 Ремонт/восстановление в условиях сервисного центра выполняют с учетом требований стандарта ГОСТ ISO 10417.

7.2.2 Отчеты о ремонте/восстановлении в условиях сервисного центра оформляют в соответствии с разделом 10.

8 Методика испытаний

8.1 Общие положения

8.1.1 Для проверки работоспособности в соответствии с ГОСТ 30768 проводят следующие виды испытаний:

- функциональные;

- проверку герметичности;

- проверку оправкой.

8.1.2 После установки на скважине клапан-отсекатель испытывают в соответствии с 8.2 и 8.3.

8.1.3 Каждый клапан-отсекатель проверяют, обслуживают и испытывают согласно установленным требованиям. Должен пройти визуальный контроль, ввод в эксплуатацию в соответствии с требованиями настоящего стандарта и руководства по эксплуатации клапана-отсекателя.

8.1.4 Политика эксплуатирующей организации должна учитывать опыт эксплуатации, рекомендации завода-изготовителя и государственные законодательные акты.

8.1.5 Если максимальное статическое устьевое давление скважины увеличивается в результате проведения работ по интенсификации добычи, то, прежде чем возобновить нормальную производственную деятельность, функционирование клапана-отсекателя подтверждают испытаниями в соответствии с 7.2.

8.1.6 Функциональные испытания и проверку герметичности клапана-отсекателя проводят не реже одного раза в год, если иного не предусмотрено изготовителем оборудования.

8.1.7 Монтаж клапана-отсекателя, проверка его на срабатывание, результаты испытания на герметичность оформляют актом эксплуатирующей организации.

8.1.8 Средства измерений, применяемые во время испытаний, проверяют на соответствие ГОСТ 8.637.

8.1.9 Требования к испытаниям клапанов-отсекателей должны соответствовать ГОСТ 30768 и включать, но не ограничиваться следующими пунктами:

а) эксплуатирующая организация должна иметь утвержденную инструкцию или стандарт организации, отражающий порядок проведения испытания клапана-отсекателя;

б) давление перед клапаном-отсекателем необходимо стабилизировать. Критерием стабилизации является уровень давления в течение часа с допустимым изменением не более 5 %. Для правильной интерпретации результатов испытаний необходим стабильный источник давления перед клапаном-отсекателем. Например, если давление в закрытой скважине на уровне 4,15 МПа или ниже, то оно 6

считается стабилизированным, когда после закрытия скважины давление перед клапаном-отсекателем не изменяется более чем на 0,2 МПа.

Примечание — Изменение температуры перед клапаном-отсекателем оказывает влияние на результаты испытаний, изменяя давление. При создании стационарных условий для давления перед клапаном-отсекателем эффект влияния температуры ослабевает. При косвенных методах измерения условие регулирования потока зависит, как правило, от давления перед клапаном-отсекателем;

в) при определении скорости утечки условия среды перед клапаном-отсекателем должны быть стационарными в соответствии с 7.1 (б);

г) во время опрессовки запрещается добавлять смазочный материал или герметик в клапан-отсекатель;

д) для оценки эксплуатационных характеристик клапанов-отсекателей и определения соответствия критериям приемки допускается использовать прямые и косвенные методы измерений;

е) запорный клапан, следующий от клапана-отсекателя вниз по потоку, должен иметь рабочее давление не меньшее, чем у клапана-отсекателя. Однако если конструкция запорного клапана, следующего от клапана-отсекателя вниз по потоку, не сможет выдержать полного статического давления устья скважины, то испытание проводят с использованием рабочего давления ограничительного устройства этого запорного клапана;

ж) записи результатов испытаний клапанов-отсекателей необходимо хранить в соответствии с разделом 9, в них указывают результаты прохождения испытаний. Результаты испытаний должны быть документированы с использованием метода, в котором указана вся информация в соответствии с таблицей 3 для проверки после ремонта/восстановления в условиях эксплуатации, а также таблицей 4 для плановых испытаний, включающих в себя:

1) измеренные во время испытаний параметры:

- для прямого метода измерений: скорость утечки,

- для косвенных методов измерений: давление, температуру, время начала и окончания испытания и другие вычисления, связанные с испытаниями;

2) результаты испытаний (прохождение/непрохождение);

3) название компании / данные сотрудника, выполняющего испытание, дату проведения испытаний;

4) название компании / данные сотрудника, принимающего результаты испытаний, и его должность.

8.2 Функциональные испытания

8.2.1 Общий порядок проведения испытаний8.2.1.1 Проверку функционирования клапана-отсекателя проводят при испытательном давлении, равном рабочему давлению среды, в статике наработкой не менее трех циклов «открыто — закрыто». Запорное устройство клапана-отсекателя открывают (закрывают) полностью штатным органом управления усилием или крутящим моментом, указанным в руководстве по эксплуатации. Число циклов — в соответствии с методикой предприятия-изготовителя.

8.2.1.2 Проверку функционирования арматуры в сборе с гидро- или пневмоприводом проводят при давлении испытательной среды внутри арматуры, равном рабочему, путем подачи управляющей среды под рабочим давлением в привод.

8.2.1.3 При испытаниях контролируют:

- фактический ход запорного элемента;

- правильность настройки и работы указателя положения запорного элемента, а также конечных и моментных выключателей;

- время совершения приводом полного хода при открытии и закрытии.

8.2.2 Критерии оценки результатов испытаний

8.2.2.1 Перемещение запорного элемента плавное, без рывков и заеданий.

8.2.2.2 Фактический ход запорного элемента соответствует значению, указанному в КД.

8.2.2.3 Указатель положения запорного элемента конечные и моментные выключатели (сигнализаторы) настроены в соответствии с КД и срабатывают четко и стабильно.

8.2.2.4 Время совершения приводом полного хода при открытии и закрытии арматуры не превышает значения, указанного в ТД.

8.3 Проверка герметичности клапана-отсекателя

8.3.1 Порядок проведения работ8.3.1.1 Периодическую проверку проводят не реже одного раза в год, если иного не предусмотрено требованиями изготовителя оборудования.

8.3.1.2 Испытаниям подвергают арматуру в сборе. Приводную арматуру испытывают в сборе с приводом, указанным в КД.

8.3.1.3 Испытания проводят при любом установочном положении арматуры за исключением:

- арматуры, установочное положение которой оговорено в КД;

- арматуры класса герметичности «А» по ГОСТ 9544.

8.3.1.4 Перед началом испытаний проводят следующие процедуры:

- закрывают арматуру штатным приводом усилием, указанным в КД;

- проводят наработку не менее двух циклов «открыто — закрыто» без подачи испытательной среды в арматуру.

8.3.1.5 Испытательную среду подают во входной патрубок, а утечку через затвор контролируют со стороны выходного патрубка.

8.3.1.6 Продолжительность контрольного периода не менее 15 мин.

8.3.1.7 Период контроля давления, контроль объема полости, изменение давления, температуры и чувствительность устройств измерения должны быть достаточными для подтверждения критериев приемки.

Примечание — Приложение А содержит пример и указания для метода повышения давления при косвенном измерении утечки. Другие методы измерений могут использоваться в случае, если имеют точность, необходимую для определения соответствия критериям приемки.

8.3.1.8 Вид испытательной среды устанавливают в технических условиях на оборудование и выбирают в зависимости от опасности рабочей среды.

8.3.1.9 При замене испытательных сред, указанных в КД, допустимую утечку в затворе следует пересчитать в соответствии с ГОСТ 9544.

8.3.1.10 Результаты испытаний отмечают в техническом отчете по результатам испытаний клапанов-отсекателей в соответствии с таблицей 4.

8.3.2 Критерии оценки результатов испытаний

Критерии приемки:

1) компоненты, работающие под давлением: нет утечек;

2) компоненты, регулирующие давление:

-при проверке жидкостью: допустимая скорость утечки не более 400 см3/мин,

-при проверке газом: допустимая скорость утечки не более 0,42 м3/мин.

8.4 Проверка оправкой

8.4.1 Необходимо проверить соосность задвижки и седел с каналом трубопровода, выравнивание контролируют, как минимум, с помощью внутреннего шаблона согласно приложению Г ГОСТ Р 51365—2009.

8.4.2 Шаблон должен полностью проходить через центральный канал клапана-отсекателя. Усилие перемещения шаблона — равномерное на всем тестируемом участке.

8.5 Испытания после установки/ремонта в условиях эксплуатации

8.5.1 Общие положения8.5.1.1 После установки и/или ремонта в условиях эксплуатации для проверки правильной сборки клапан-отсекатель подвергают испытаниям в порядке, указанном в 8.2—8.4.

8.5.1.2 При проведении испытаний необходимо соблюдать все требования, указанные в 8.1.

8.5.1.3 Результаты испытаний должны быть задокументированы в техническом отчете по результатам функциональных испытаний клапанов-отсекателей при установке/ремонте в условиях эксплуатации в соответствии с таблицей 3.

8.5.2 Проведение испытаний

8.5.2.1 Фактическая процедура испытания зависит от характера и объема ремонта и может быть проведена с меньшим объемом контроля.

8.5.2.2 При ремонте в условиях эксплуатации, затрагивающем уплотнения привода, привод клапана-отсекателя испытывают на герметичность в соответствии с 8.3 с использованием рабочей среды привода.

Испытательное давление должно соответствовать рабочему давлению привода в условиях эксплуатации. Продолжительность испытания — не менее 15 мин. Критерий приемки — нулевая утечка.

8.5.2.3 При ремонте в условиях эксплуатации, связанном обеспечением соосности задвижки и седел с каналом трубопровода, выравнивание контролируют в соответствии с 8.4.

8.5.2.4 При ремонте в условиях эксплуатации, требующем замену уплотнений рабочего клапана устройства, работающего под давлением, уплотнения в рабочем клапане проверяют на герметичность при полностью закрытом клапане-отсекателе и при максимальном давлении устья скважины.

Продолжительность испытания — не менее 5 мин. Критерий приемки — нулевая утечка.

8.5.2.5 При ремонте в условиях эксплуатации, затрагивающем рабочий клапан удержания/регули-рования давления, необходимо провести испытания в соответствии с 8.2 и 8.3.

8.5.3 Порядок проведения испытаний

8.5.3.1 Порядок проведения испытаний устанавливают в соответствии с ГОСТ 33257 со следующими изменениями и дополнениями:

а) сравнить утечку в клапане-отсекателе со следующими критериями приемки:

1) компоненты, работающие под давлением: нет утечек,

2) компоненты, регулирующие давление:

- утечка жидкости: контролируемая скорость утечки не более 200 см3/мин,

- утечка газа: контролируемая скорость утечки не более 0,21 м3/мин.

Примечание — Для испытаний после проведения ремонта в условиях эксплуатации критерии приемки составляют половину значений от результатов тестов, проводимых для периодических испытаний. Эти значения отражают более высокие эксплуатационные требования для отремонтированных клапанов.

б) для обеспечения безопасности испытаний требуется снизить перепад давления через клапан-отсекатель перед циркуляционным клапаном;

в) после успешного завершения испытания необходимо вернуть скважину в эксплуатацию, используя последовательность открытия задвижек, которая снизит перепад давления на клапане-отсекателе;

г) если клапан-отсекатель не проходит испытание, то он должен быть отремонтирован или заменен.

9 Отчет об отказе

9.1 Общие положения

9.1.1 Организация, эксплуатирующая клапан-отсекатель, должна предоставить письменный отчет изготовителю о возникшем отказе оборудования в соответствии с приложением F ГОСТ ISO 10417. Таблицы 1—3 содержат необходимую информацию, но не ограничивают в составлении и изложении информации в других форматах.

9.1.2 Формы отчета устанавливают конкретные значения, которые предусмотрены в техническом обслуживании и ремонте соответствующих изделий.

9.1.3 В техническом обслуживании и ремонте изделий на месте эксплуатации может участвовать одна или несколько организаций.

9.1.4 Каждая организация несет ответственность за информацию, предоставленную в отчете об отказе в рамках своих компетенций.

9.1.5 Если одна организация выполняет несколько функций в данном процессе, то она несет ответственность за информацию, предоставленную в отчете об отказе в соответствии с выполняемыми функциями.

9.2 Отчет об отказе

9.2.1 Полный отчет об отказе должен содержать информацию об условиях эксплуатации, изложенную в таблицах 1—3:

- таблица 1: контрольный список отказов;

- таблица 2: ремонт в условиях эксплуатации;

- таблица 3: технический отчет по результатам функциональных испытаний.

9.3 Обязательства

9.3.1 Эксплуатирующая организация направляет оформленные разделы 1, 2, 3 таблицы 1 изготовителю, поставщику услуг, производителю оригинального оборудования (в зависимости от ситуации). Запрашивает подробные описания деталей оригинального оборудования у производителя (OEM) и отправляет их поставщику услуг. Направляет таблицы 2 и 3 изготовителю и поставщику услуг. Направляет изготовителю все предыдущие отчеты о ремонте, включая сертификаты о ремонте, согласно ГОСТ ISO 10417. Определяет и документирует причину (таблица 1, раздел 5), учитывая все комментарии изготовителя, поставщика услуг и деталей оригинального оборудования.

9.3.2 Изготовитель анализирует заполненные разделы 1, 2 и 3 таблицы 1 и предоставляет рекомендации по части предполагаемой причины отказа.

9.3.3 Поставщик услуг анализирует заполненные разделы 1, 2 и 3 таблицы 1 и предоставляет рекомендации и комментарии в течение шести недель с момента получения запроса.

9.3.4 Поставщик оригинальных деталей анализирует заполненные разделы 1, 2 и 3 таблицы 1 и предоставляет подробное описание детали эксплуатирующей организации в течение шести недель с момента получения запроса.

9.3.5 При работе с формами, указанными в таблицах 1—4, все графы должны быть соответствующе заполнены. Если графа остается незаполненной — необходимо указать причину отсутствия информации.

10 Требования к документации

10.1 Персонал, эксплуатирующий клапан-отсекатель, должен быть обеспечен следующей документацией (см. также [3] или [4]):

а) инструкция по эксплуатации;

б) отчет о доставке и/или сопроводительная документация;

в) отчет об отказе;

г) ремонт в условиях эксплуатации;

д) технический отчет по результатам функциональных испытаний;

е) ремонт вне места эксплуатации/восстановление в соответствии с ГОСТ ISO 10471;

ж) ведомость технического обслуживания.

Таблица 1 — Контрольный список отказов наземных и подводных клапанов-отсекателей

Номер для отслеживания | |||

Заполняется эксплуатирующей организацией | |||

1. Идентификация | 2. Данные о скважине | ||

Имя оператора | Параметры потока (в зависимости от вида отказа): | ||

Дата события | Процент/дебит газа | ||

Месторождение и/или регион | Процент/дебит нефти | ||

Название участка/платформы/номер скважины | Процент/дебит Н2О | ||

Тип оборудования | Парциальное давление H2S | ||

Параметры привода клапана-отсекателя | Парциальное давление СО2 | ||

Поставщик | Процент песка | ||

Изделие | Хлорид, ppm | ||

Размер | Кислород,ppb | ||

Обозначение | Ртуть, ppm | ||

Серийный номер | Свободная сера, ppm | ||

Рабочее давление | Натуральные радиоактивные материалы (да/нет) | ||

Рабочая среда привода клапана-отсекателя | Давление и температура в скважине: |

Окончание таблицы 1

Фактическая глубина установки оборудования | Верхний клапан-отсекатель | ||

Параметры рабочего клапана | Открытие | ||

Поставщик | Закрытие | ||

Изделие | Нижний клапан-отсекатель | ||

Размер | Открытие | ||

Номинальное давление | Закрытие | ||

Диапазон температур | 3. Описание отказа | ||

Обозначение | Вид отказа | ||

Серийный номер | Клапан удержания давления (да/нет) | ||

Фиксатор открытого положения запорного устройства клапана-отсекателя (если используется) | Клапан контроля давления (да/нет) | ||

Поставщик | Устойчивость привода к давлению | ||

Изделие | Уплотнение поршня (да/нет) | ||

Обозначение | Уплотнение поршня (да/нет) | ||

Фиксатор открытого положения запорного устройства клапана при помощи ТИПА (если используется) | Уплотнение штока (да/нет) | ||

Поставщик | Фиксатор открытого положения запорного устройства (да/нет) | ||

Изделие | Предполагаемая причина отказа (дефект изделия, износ, эрозия, техническое обслуживание, коррозия) | ||

Обозначение | Учитывать изображения поврежденных участков на деталях и предоставить дополнительную информацию, которую оператор считает важной | ||

4. Заполняется изготовителем оригинального оборудования (ОЕМ)/поставщиком услуг/поставщиком оригинальных деталей (информацию предоставляет сторона/стороны, связанные с отказом/ремонтом) | |||

Определение неисправного компонента(ов) (заполняется изготовителем и поставщиком услуг) | |||

Наименование/описание компонента | |||

Оригинальность оборудования (да/нет/невозможно подтвердить) | |||

Поставщик | |||

Изделие | |||

Размер | |||

Предполагаемая причина отказа (дефект изделия, износ, эрозия, техническое обслуживание, коррозия) | |||

5. Установленная причина (заполняется оператором; предоставить анализ основной причины если имеется) |

Таблица 2 — Ремонт клапана-отсекателя в условиях эксплуатации

1. Идентификация | |||

Имя оператора | Параметры рабочего клапана | ||

Дата события | Поставщик | ||

Месторождение и/или регион | Изделие | ||

Название участка/платформы/но-мер скважины | Расчетное давление | ||

Тип оборудования | Диапазон температур |

Окончание таблицы 2

Параметры привода клапана-отсекателя | Обозначение | ||||

Поставщик | Серийный номер | ||||

Изделие | Фиксатор открытого положения запорного устройства (если используется) | ||||

Размер | Поставщик | ||||

Обозначение | Изделие | ||||

Серийный номер | Обозначение | ||||

Рабочее давление | Фиксатор открытого положения запорного устройства клапана при помощи ТИПА (если используется) | ||||

Рабочая среда привода клапана-отсекателя | Поставщик | ||||

Фактическая глубина установки оборудования | Изделие | ||||

Обозначение | |||||

2. Список замененных компонентов | |||||

Обозначение и серийный номер замененной(ых) детали(ей) | Изготовитель замененной(ых) детали(ей) | Количество | Описание | Обозначение и серийный номер новой(ых) детали(ей) | Изготовитель новой(ых) детали(ей) |

3. Организация/лица, выполняющие ремонт | |||||

Имя | |||||

Должность | |||||

Организация | |||||

Подпись | |||||

Дата |

Таблица 3 — Технический отчет по результатам функциональных испытаний после установки/ремонта в условиях эксплуатации

1. Идентификация | |||

Имя оператора | Параметры рабочего клапана | ||

Дата проведения | Поставщик | ||

Месторождение и/или регион | Изделие | ||

Название участка/платформы/номер скважины | Расчетное давление | ||

Тип оборудования | Диапазон температур | ||

Обозначение | |||

Параметры привода клапана-отсекателя | Серийный номер | ||

Поставщик | Фиксатор открытого положения запорного устройства (если используется) | ||

Изделие | Поставщик | ||

Размер | Изделие |

Окончание таблицы 3

Обозначение | Обозначение | ||

Серийный номер | Фиксатор открытого положения запорного устройства клапана при помощи ТИПА (если используется) | ||

Рабочее давление | Поставщик | ||

Рабочая среда привода | Изделие | ||

Фактическая глубина установки | Обозначение | ||

2. Результаты испытаний | |||

Дата функционального испытания | |||

Испытание уплотнений привода | |||

Рабочее давление | |||

Фактическое испытательное давление | |||

Испытательная среда | |||

Проверка внутреннего диаметра | |||

Пройдено/не пройдено | |||

Измеренный диаметр внутреннего шаблона/буриль-ной трубы/скважинного инструмента (если используется) | |||

Визуальный контроль (пройдено/не пройдено) | |||

Испытания на герметичность | |||

Обнаружена утечка (да/нет) | |||

Функциональное испытание клапана-отсекателя | |||

Количество циклов, выполненных клапаномч лем при скважинном давлении (согласно 8.2.1.1 | тгеекате- | ||

Испытание на герметичность клапана-отсекателя (согласно 8.3) | |||

Статическое давление на устье скважины | |||

Испытательное давление | |||

Время начала испытания | |||

Время окончания испытания | |||

Соответствие критериям приемки деталей, регулирующих давление (да/нет) | |||

Утечка в деталях, регулирующих давление (да/нет): | |||

Скорость утечки/причина | |||

Измеряемые параметры | |||

Соответствие критерию приемки (да/нет) | |||

3. Организации/лица, выполняющие испытание/подготовку отчета | |||

Имя | |||

Должность | |||

Организация | |||

Подпись | |||

Дата |

Таблица 4 — Технический отчет по результатам проведения периодических функциональных испытаний клапана-отсекателя

1. Идентификация | |||

Имя оператора | Параметры рабочего клапана | ||

Дата проведения | Поставщик |

Окончание таблицы 4

Месторождение и/или регион | Изделие | ||

Название участка/платформы/номер скважины | Расчетное давление | ||

Тип оборудования | Диапазон температур | ||

Обозначение | |||

Параметры привода клапана-отсекателя | Серийный номер | ||

Поставщик | Фиксатор открытого положения запорного устройства (если используется) | ||

Изделие | Поставщик | ||

Размер | Изделие | ||

Обозначение | Обозначение | ||

Серийный номер | Фиксатор открытого положения запорного устройства клапана при помощи ТИПА (если используется) | ||

Рабочее давление | Поставщик | ||

Рабочая среда привода | Изделие | ||

Фактическая глубина установки оборудования | Обозначение | ||

2. Результаты испытаний | |||

Дата функционального испытания: | |||

Функциональное испытание клапана-отсекателя | |||

Количество выполненных циклов (согласно 8.2.1.1) | |||

Проверка герметичности рабочего клапана (согласно 8.3) | |||

Статическое давление устья скважины | |||

Испытательное давление | |||

Время начала испытаний | |||

Время окончания испытаний | |||

Компоненты, работающие под давлением | |||

Соответствие критерию приемки (да/нет): | |||

Компоненты, регулирующие давление | |||

Обнаруженная утечка (да/нет) | |||

Скорость утечки/причина | |||

Измеряемые параметры | |||

Соответствие критерию приемки (да/нет) | |||

3. Организации/лица, выполняющие испытание/подготовку документа | |||

Имя | |||

Должность | |||

Организация | |||

Подпись | |||

Дата |

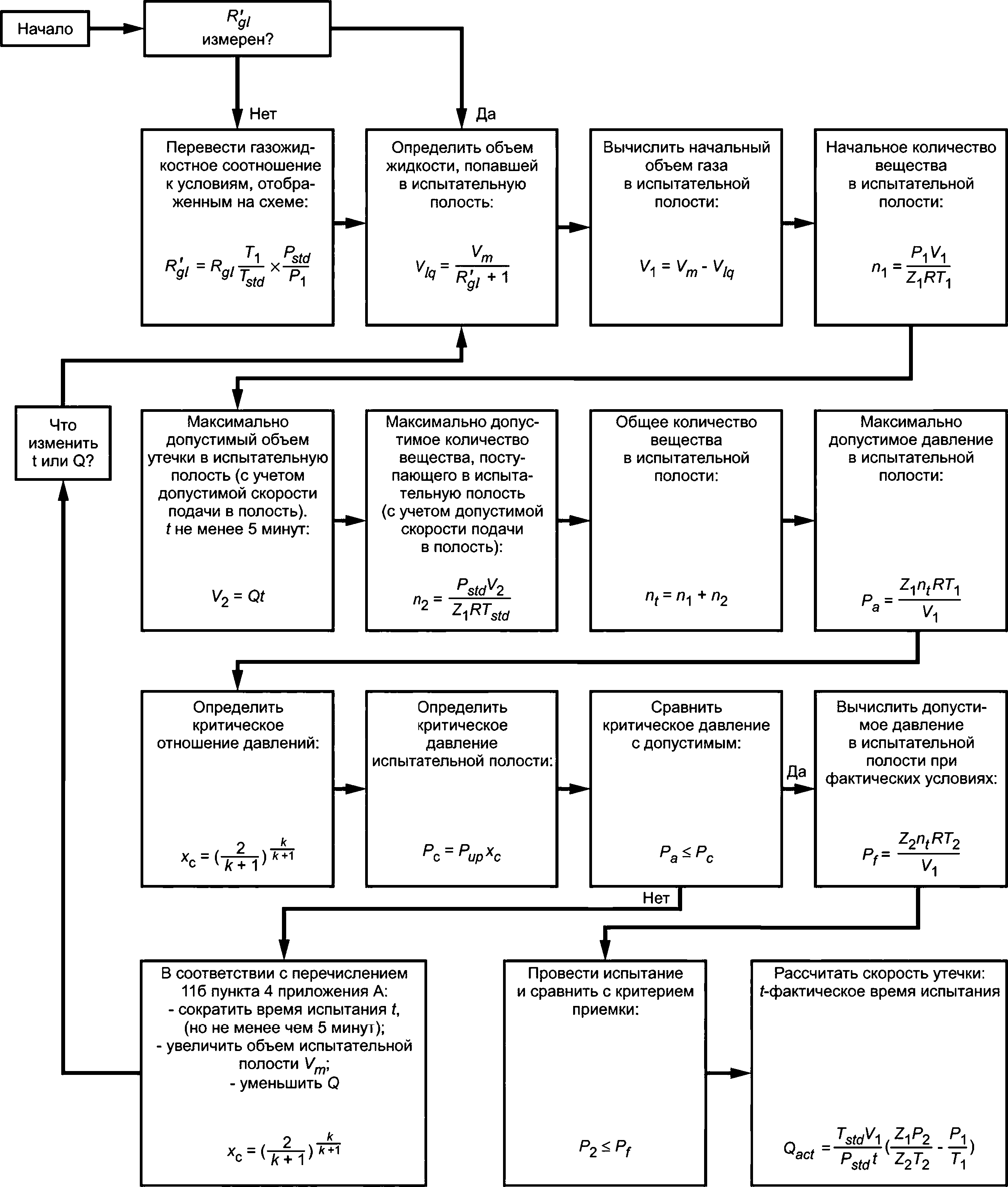

Приложение А (справочное)

Расчет повышения давления

А.1 Общие требования

А.1.1 Клапаны-отсекатели, не позволяющие измерять утечку прямыми методами в виду особенностей установки, требуют применения альтернативных методов измерения. Одним из косвенных способов оценки утечки является метод повышения давления в закрытом объеме ниже по течению от клапана-отсекателя. В этом приложении представлены два способа его реализации.

А.1.2 Первый способ, представленный в пункте А.5, подразумевает использование выкидного трубопровода. Второй способ, указанный в пункте А.6, использование фонтанной арматуры в качестве испытательной камеры.

А.1.3 В обоих случаях утечку можно измерить косвенным методом, закрыв клапан-отсекатель, снизив давление ниже по течению от него, а затем закрыв первый подходящий изоляционный клапан ниже по потоку от клапана-отсекателя.

А. 1.4 Давление в изолированном объеме можно контролировать в течение заданного промежутка времени. Если клапан-отсекатель не герметичен, то давление в испытательной камере будет повышаться. Увеличение давления больше допустимых значений указывает на то, что клапан-отсекатель не соответствует критериям приемки.

А. 1.5 Другие косвенные методы измерения применимы в том случае, если их точность достаточна или превосходит указанные в этом приложении требования.

А.1.6 Данный метод не может быть применим к оборудованию с газожидкостным соотношением, стремящимся к нулю при фактических условиях потока через клапан-отсекатель. Такие условия возникают в нагнетательных скважинах, нагнетаемых жидкостью. Для них потребуется метод, учитывающий сжимаемость жидкости.

А.2 Ограничения метода

А.2.1 Метод имеет следующие ограничения:

а) перед изоляцией испытательной полости давление и температура перед клапаном-отсекателем необходимо стабилизировать;

б) давление перед клапаном-отсекателем не должно меняться в результате утечки через механизм закрытия проходного сечения клапана-отсекателя;

в) эффект изменения температуры учитывают в соответствии с требованиями стабилизации давления перед клапаном-отсекателем;

г) критический поток через механизм закрытия клапана-отсекателя необходимо поддерживать на протяжении всего испытания, гарантируя постоянную интенсивность утечки в тестовую полость;

д) во время испытаний только газовая фаза может проходить через механизм закрытия проходного сечения клапана;

е) обязательно, чтобы испытательная полость была герметична. Изменение параметров среды в испытательной полости должно зависеть только от механизма закрытия проходного сечения клапана;

ж) недопустимо, чтобы жидкость или газ, попавшие в испытательную полость, изменяли фазовое состояние в течение периода выдержки;

и) оборудование, используемое для проведения испытаний, должно иметь достаточную точность для определения результатов;

к) закон идеального газа, скорректированный коэффициентами сжимаемости, применим для описания поведения реальных газов.

Номенклатура обозначений, используемых в расчетах метода повышения давления согласно приложению А, указана в таблице А.1.

Порядок проведения измерений и вычислений метода изменения давления продемонстрирован на блок-схеме А.2.

Таблица А.1 — Система обозначений

Обозначение | Определение обозначения |

к | Показатель адиабаты газа |

nt | Максимально допустимое количество вещества в испытательной полости по результатам испытаний, моль |

"l | Начальное количество вещества, моль |

л2 | Количество вещества утечки, моль |

Окончание таблицы А. 1

Обозначение | Определение обозначения |

Ра | Допустимое давление в испытательной полости (при начальных условиях), Па |

Р | Допустимое давление в испытательной полости (при фактических условиях), Па |

Pstd | Нормальное давление, Па (101,325 МПа) |

Pup | Давление перед клапаном-отсекателем, Па |

Р, | Начальное давление в испытательной полости, Па |

Рг | Давление в испытательной полости в конце испытания, Па |

Q | Допустимая скорость утечки, м3/мин. 0,42 м3/мин для периодических испытаний, согласно 8.2.2; 0,21 м3/мин для испытаний после установки/ремонта в условиях эксплуатации согласно 8.5.3 |

®act | Расчетная скорость утечки в соответствии с методом испытаний, м3/мин |

R | Универсальная газовая постоянная (8,31^ ^°ЛЬ ) К |

Pgl | Газожидкостное соотношение добываемого газа в нормальных атмосферных условиях |

Pg! | Газожидкостное соотношение газа в измеряемом объеме (фактические условия) |

~I~std | Стандартная температура, К (280 К/15,6 °C) |

7-1 | Температура в испытательной полости в начале испытания, К |

Тг | Температура в испытательной полости в конце испытания, К |

t | Продолжительность испытания, с |

vm | Общий объем испытательной полости, м3 |

Vy | Начальный объем газа в испытательной полости, м3 |

xc | Критическое отношение давлений |

A | m 1 Предполагаемый начальный коэффициент сжимаемости, — |

^2 | 1 Итоговый фактический коэффициент сжимаемости, — Па |

А.З Блок-схема

Блок схема А.2 — Порядок измерений и вычислений метода повышения давления

Примечание — Номенклатура обозначений указана в таблице А.1 приложения А.

А.4 Выполнение расчетов

1) Если газожидкостное отношение измеряется в реальных условиях, относящихся к клапану-отсекателю, то перейти к шагу 2, если газожидкостное соотношение измеряется в нормальных условиях, то требуется перевести флюид в условия, наблюдаемые в испытательной полости согласно (А.1):

2) Определить объем жидкости, попавшей в испытательную полость, согласно (А.2):

V -

3) Вычислить начальный объем газа в испытательной полости согласно (А.З):

^ = Vm~Vlq. (А.З)

4) Вычислить количество вещества в испытательной полости в начале испытания согласно (А.4):

РИ

<А-4>

Примечание — Р1 — это давление, до которого флюид, ограниченный в контролируемом объеме, стравливается перед этапом контроля повышения давления.

5) Максимально допустимый объем утечки в испытательную полость (с учетом допустимой скорости подачи в полость) согласно (А.5):

v2 = Qt. (А.5)

6) Максимальное количество вещества, поступающее в испытательную полость (с учетом допустимой скорости подачи в полость), согласно (А.6):

п |

7) Общее количество вещества в испытательной полости в конце периода удержания давления согласно (А.7):

8) Максимально допустимое давление гласно (А.8): | nt = n1 + п2. (А.7) в испытательной полости для эффективности данного метода со- р = в Ц ' (А.8) |

9) Определить критическое отношение давления согласно (А.9):

к Рс ( 2 ^к+1 хс=-^- = Т—; ■ (А-9) Рир U+V V ’ |

Примечание — Значение к можно принять равным 1,293 (значение метана), если оно не известно.

10) Рассчитать критическое давление согласно (А.10):

РС=РирХС- (А.10)

11) Сравнить Ра и Рс:

а) если Ра < Рс, то перейти к шагу 12;

б) если Ра > Рс, то нарушаются требования пункта 2 г приложения А, следовательно:

- откорректировать/уменьшить время испытания t, соблюдая требование t > 5 мин;

- увеличить объем испытательной полости Vm;

- увеличить Q.

12) Провести испытание.

13) По окончании испытания сравнить полученное давление в испытательной полости Р2 с критериями приемки в соответствии с (А. 11):

(А.11)

гпо Р - Z2ntP^2

где Pf - —---

14) Рассчитать величину расхода в соответствии с методикой испытаний согласно (А. 12):

О _ [ Z1?2 |

(A.12)

Р»мФ2Т2 rj'

Примечание — Чтобы сократить время простоя оборудования, шаги с 1 по 11 должны быть выполнены до начала испытаний. Шаги с 8 по 11 определяют объем и длительность испытаний, гарантирующих точность расчета допустимой скорости утечки.

А.5 Пример 1 — Периодическое испытание

Выкидной трубопровод в качестве испытательной области.

Параметры трубопровода:

- 2 1/16 дюйма;

- внешний диаметр 2,375 дюйма;

- внутренний диаметр 1,996 дюйма;

- длина 31 000 дюйма.

Исходные данные для проведения расчета:

1) объем испытательной полости Vm = 1,5894 м3;

2) температура флюида = 80°;

3) нормальная температура Tstd = 60°;

4) нормальное давление Pstd = 101,3 кПа;

5) давление в закрытой скважине Рир = 20 786 кПа;

6) начальное давление в испытательной полости Р^ = 101,4 кПа;

7) газожидкостное отношение Rg/ = 267,1;

8) газ — метан. К = 1,293. Z1 =Z2 = 1,0;

9) давление в испытательной полости по окончании теста Р2 = 689 кПа;

10) температура в испытательной полости по окончании теста Т2 = Tstd.

Расчет:

1) Перевести газожидкостное соотношение в соответствии с условиями, наблюдаемыми при испытании, согласно (А. 13):

RJ =RfJL.^. = 267,1— • = 274,5.

(А. 13)

Tstd р1 289 101Л

2) Определить объем жидкости, попавшей в испытательную полость, согласно (А. 14):

Vla--«—-,5-9 - = 0,0058м3. /д -14\

{q R/+1 274,5+1

3) Вычислить начальный объем газа в испытательной полости согласно (А.15):

V1 = Vm - Vlq = 1,5894 - 0,0058 = 1,5836 м3. (А. 15)

4) Количество вещества в испытательной полости в начале испытания согласно (А. 16):

101 400 -1,5836 = 160 577 1 -8,31 -300 " 2493

= 64,4 моль.

(А. 16)

5) Максимально допустимый объем утечки в испытательную полость (исходя из допустимой скорости подачи в полость и предлагаемой продолжительности испытания 1 час) согласно (А. 17):

V2 = Qt = 0,4248 • 60 = 25,49 м3.

(А.17)

Примечание —Данный пример предусматривает продолжительность испытания в 60 мин. Время может быть уменьшено до 5 мин, если это соответствует критериям приемки согласно 7.2 и 7.3.

6) Максимальное количество вещества, поступающее в испытательную полость (исходя из допустимой скорости подачи в полость), согласно (А. 18):

101 300 -25,49 = 2 582 137 1 -8,31 -289 2401,6

= 1075,2 моль.

(А.18)

7) Общее количество вещества в испытательной полости согласно (А. 19):

nt = п1 + п2 = 64,4 + 1075,2 = 1139,6 моль. (А.19)

8) Допустимое давление в испытательной полости в конце испытания согласно (А.20):

р = ZptR7\ = 1 -1139,6 -8,31 -300 = 2 841 022,8

а~ 1,5836 “ 1,5836

= 1794 028 Па.

(А.20)

9) Критическое отношение давлений согласно (А.21):

Рс X- =—— р *up

к

2 V+1 k+lj

1,293 = ( 2 1°-293 V2,2937

= 0,547.

(А.21)

10) Рассчитать критическое давление согласно (А.22):

(А.22)

Рс = Рир хс = 20 786 000 ■ 0,547 = 11 369 942 Па.

Примечание — Если Рс значительно больше Рд, то время испытания может быть уменьшено.

11) Сравнить Ра и Рс. Поскольку Ра< Рс (1 794 028 Па < 11 369 942 Па), перейти к шагу 12.

12) Провести испытание. Контролировать давление в течение одного часа (шаг 5). Зафиксировать максимальное давление Р2.

13) По результатам испытания сравнить полученное по формуле (А.23) давление в испытательной полости Р2 с критерием приемки:

Р2 Рр где допускается, что Т2 = Tstd,

= = 1 1139,6 8,31 289 = 2 736 852 = 72g 2Д7 Па

Т Ц 1,5836 1,5836 (А.23)

Учитывая измеренное значение Р2 = 689 кПа, клапан проходит испытание.

14) Рассчитать скорость утечки в соответствии с методикой испытаний согласно (А.24):

Qacf = ^Ч 1= 289 45836 -Г1 ~689 в00-1?1 4°-°-| = 7,5-10(~5?-(2384-338) = 0,15345 м3. (А.24) act Pstdt[z2T2 Tj 101300-60 I 1-289 300 J ' f

A.6 Пример 2 — Периодическое испытание

Фонтанная арматура в качестве испытательного объема: - съемная часть фонтанной арматуры 3 1/16 дюйма;

- общая длина испытательной полости 88 дюймов;

- проходное сечение 3 дюйма.

Исходные данные для проведения расчета:

1) объем испытательной полости Ут = 0,0102 м3;

2) температура флюида = 80°;

3) нормальная температура Tstd = 60°;

4) нормальное давление Pstd = 101,3 кПа;

5) давление в закрытой скважине Рир = 20 786 кПа;

6) начальное давление в испытательной полости = 101,4 кПа;

7) газожидкостное отношение Rgt = 267,1;

8) газ — метан. К =1,293. Z1 = Z2 = 1,0;

9) давление в испытательной полости по окончании теста Р2 = 689 кПа;

10) температура в испытательной полости по окончании теста Т2 = Tstd.

Расчет:

1) Перевести газожидкостное соотношение в соответствии с условиями, наблюдаемыми при испытании, согласно (А.25):

Rgi =Rgl— • — = 267,1— ■ 1?^ = 274,5. 9 9 Tstd 289 101,4 | (А.25) |

2) Определить объем жидкости, попавшей в испытательную полость, согласно (А26):

Vlq = = -°10102- = 3,7.10^ m3. Iq Rgi’+1 274,5+1 | (A.26) |

3) Вычислить начальный объем газа в испытательной полости согласно (А.27):

V^ = Vm- Vlq= 0,010194 -0,000037 = 0,010157 m3. | (A.27) |

4) Количество вещества в испытательной полости в начале испытания согласно (А.28):

ДЦ 101400-0,010157 1030 rt =----------!-------=-----= 0,41 моль. 1 Z^RT, 1-8,31-300 2493 | (A.28) |

5) Максимально допустимый объем утечки в испытательную полость (исходя из допустимой скорости подачи в полость и предлагаемой продолжительности испытания 1 час) согласно (А.29):

V2=Qt = 0,4248 -5 = 2,124 m3. | (A.29) |

6) Максимальное количество вещества, поступающее в испытательную полость (исходя из допустимой скорости подачи в полость), согласно (А.ЗО):

PstdV2 101300-2,124 215161,2 2 Z^RTstd 1-8,31 -289 2401,6 7) Общее количество вещества в испытательной полости согласно (А.31): | (А.ЗО) |

nt = л1 + п2 = 0,41 + 85,6 = 86 моль. | (А.31) |

8) Допустимое давление в испытательной полости в конце испытания согласно (А.32):

р =Z,nfRT, 1-86-8,31-300 214 422,93 а Ц 0,010157 0,010157 | (А.32) |

9) Критическое отношение давлений согласно (А.ЗЗ):

о f 1293 хс = А- = | — р1 = (—?—)°>293 = 0 547 с Род (k+lj к2,293' | (А.ЗЗ) |

10) Рассчитать критическое давление согласно (А.34):

Рс = Рир хс = 20 786 000 • 0,547=11 369 942 Па. | (А.34) |

11) Сравнить Ра и Рс. Поскольку Ра > Рс (21,1 МПа > 11,37 МПа), то имеющийся объем полости и/или продолжительность испытаний не применимы в данном случае. Так как продолжительность испытаний уже минимально допустимая, следует увеличить объем испытательной полости или уменьшить скорость подачи в полость:

а) если объем испытательной полости изменяется, убедиться, что рабочее давление оборудования, используемого для создания испытательного объема, не превышено. Следующее уравнение (А.35) (полученное из приведенных выше) может быть использовано для аппроксимации минимально требуемого испытательного объема:

V. . __101300 2,124.289 62,182 Ю6 = 3

Тм(Рс~Р\) 289(11370 000-101400) 3256,625-10е

Для проходного сечения клапана диаметром 3 дюйма длина испытательной полости составляет 4,19 м. Для проходного сечения клапана диаметром 4 дюйма — 2,35 м;

б) предполагая, что испытательный объем не может быть изменен, можно уменьшить скорость утечки. Следующее уравнение (А.36) (полученное из приведенных выше) может быть использовано для аппроксимации верхнего предела скорости утечки:

Q = I^L(PC-Р}) = ^^^^-(11 370 000 -101 400) = 3,6327 -10-7 • 11 268 600 = 0,2177 м3. (А.36)

' 300-101 300 • 5хПосле выбора допустимой скорости утечки, например Q = 0,2124 м3/мин, повторить шаги с 5 по 8:

У2 = Qt = 0,2124 • 5 =1,062 м3;

101 300-1,062 107 580,6 1-8,31-289 2401,6

= 44,8 моль.

nt = л1 + п2 = 0,41 + 44,8 = 45,21 моль;

р = ZAntRTA = 1-45,21-8,31-300 = 214 422,93

8 V, 0,010157 0,010157= 11,096 МПа.

Примечание — Метод, используемый в шаге 11, позволяет уменьшить испытательный объем, но это влечет за собой использование более строгого критерия соответствия. Такие допущения могут привести к тому, что результат испытаний может быть не определен, если фактическая скорость утечки через механизм закрытия проходного сечения клапана превышает значение, установленное в расчетах.

12) Провести испытание согласно шагу 116.

13) После испытания сравнить полученное по формуле (А.37) давление в испытательной полости Р2 с критерием приемки согласно:

Р2 < Pf, где допускается, что Т2 = Tstd,

р Z2ntRT2 1 -45,21 -8,31 -289 108 575,88 f Ц ” 0,010157 0,010157

= 10,69 МПа.

(А.37)

14) Учитывая измеренное значение Р2 = 6895 кПа, клапан проходит испытание.

15) Рассчитать скорость утечки в соответствии с методом испытаний согласно (А.38):

Qacf I = 289 •°’010157 895 °Q0_l£1_4°0V5,795.10-6.(23 858,131-338) = 0,1363 м3. (А.38)

acf Pst<jt{Z2T2 Tj 101300-5 I 1-289 300 J K ’

Библиография

[1] Технический регламент Таможенного союза О безопасности машин и оборудования ТР ТС 010/2011

[2] Федеральные нормы и правила промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» (утверждены приказом Ростехнадзора от 15 декабря 2020 г. № 534)

[3] API SPEC6A-2018

Требования к устьевой и фонтанной арматуре (Specification for Wellhead and Christmas Tree Equipment)

[4] API SPEC 16D-2018

Требования к системам управления оборудования контроля скважины при бурении и систем управления оборудования для отклонения потока (Control Systems for Drilling Well Control Equipment and Control Systems for Diverter Equipment)

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, клапаны-отсекатели, установка, техническое обслуживание, ремонт

Редактор З.Н. Киселева

Технический редактор В.Н. Прусакова

Корректор М.И. Першина

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 20.12.2021. Подписано в печать 12.01.2022. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.