ГОСТ 34367.2-2017

(ISO 10350-2:2011)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Сбор и представление сопоставимых численных данных о свойствах композитов, армированных непрерывными волокнами

Polymer composites. Acquisition and presentation of comparable numerical property data for long-fibre-reinforced composites

МКС 83.120

Дата введения 2018-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и в ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52-2017)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2017 г. N 1910-ст межгосударственный стандарт ГОСТ 34367.2-2017 (ISO 10350-2:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 10350-2:2011* "Пластмассы. Сбор и представление сопоставимых данных, определяемых одним значением. Часть 2. Пластмассы, армированные длинными волокнами" ("Plastics - Acquisition and presentation of comparable single-point data - Part 2: Long-fibre-reinforced plastics", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст указанных структурных элементов примененного международного стандарта и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДВ.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Измененные отдельные фразы выделены в тексте курсивом.

Внесение указанных технических отклонений направлено на учет целесообразности использования ссылочных межгосударственных стандартов вместо ссылочных международных стандартов и особенности межгосударственной стандартизации.

Исключены ссылки на ISO 4589-2, ISO 7822, IEC 60093, IEC 60112, IEC 60243-1, IEC 60250, IEC 60296, IEC 60695-11-10, IEC 60695-11-20 вместе с положениями, в которых они приведены.

Ссылки на ISO 14125:1998 и ISO 11357-3 заменены соответствующим текстом, приведенным в дополнительных приложениях ДА и ДБ соответственно.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены в тексте полужирным курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов, отмеченные знаком "**" в разделе 2, выделены полужирным курсивом, остальные по тексту документа приводятся обычным шрифтом. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

В настоящем стандарте ссылки на международные стандарты заменены ссылками на соответствующие межгосударственные стандарты. Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДГ

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты, матрица которых образована из термопластичных или термореактивных полимеров, армированные непрерывными волокнами или волокнами длиной не менее 7,5 мм (до начала изготовления изделия) (далее - композиты) и устанавливает методы испытаний, обеспечивающие сбор и представление сопоставимых численных данных основных свойств, которые определяются одним значением. Примечание - См. ДВ.1 (приложение ДВ). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 4647-2015 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4650-2014 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 9293-74** (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 32618.2-2014 (ISO 11359-2:1999) Пластмассы. Термомеханический анализ (ТМА). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги. Премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ 32656-2014 (ISO 527-4:1997, ISO 527-5:2009) Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ 32657-2014 (ISO 75-1:2004, ISO 75-3:2004) Композиты полимерные. Методы испытаний. Определение температуры изгиба под нагрузкой

ГОСТ 32659-2014 (ISO 14130:1997) Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки

ГОСТ 33345-2015 (ISO 1268-1:2001) Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования

ГОСТ 33346-2015 (ISO 1268-2:2001) Композиты полимерные. Производство пластин контактным формованием и напылением для изготовления образцов для испытаний

ГОСТ 33347-2015 (ISO 1268-3:2000) Композиты полимерные. Производство пластин прессованием для изготовления образцов для испытаний

ГОСТ 33348-2015 (ISO 1268-4:2005) Композиты полимерные. Производство пластин из препрегов для изготовления образцов для испытаний

ГОСТ 33349-2015 (ISO 1268-5:2001) Композиты полимерные. Производство пластин намоткой для изготовления образцов для испытаний

ГОСТ 33350-2015 (ISO 1268-7:2001) Композиты полимерные. Производство пластин литьевым прессованием для изготовления образцов для испытаний

ГОСТ 33351-2015 (ISO 1268-10:2005) Композиты полимерные. Изготовление образцов для испытаний литьем под давлением длинноволокнистых пресс-материалов

ГОСТ 33367-2015 (ISO 1268-8:2004) Композиты полимерные. Производство пластин прямым прессованием препрегов и премиксов для изготовления образцов для испытаний

ГОСТ 33371-2015 (ISO 1268-6:2002) Композиты полимерные. Производство пластин пултрузией для изготовления образцов для испытаний

ГОСТ 33372-2015 (ISO 1268-9:2003) Композиты полимерные. Производство пластин прямым прессованием армированных термопластичных листов для изготовления образцов для испытаний

ГОСТ 33843-2016 (ISO 15310:1999) Композиты полимерные. Метод определения модуля сдвига в плоскости

ГОСТ 33846-2016 (ISO 14127:2008) Композиты полимерные. Методы определения содержания смолы, волокна и пустот в углекомпозитах

ГОСТ 34163.2-2017 (ISO 6603-2:2000) Пластмассы. Определение поведения жестких пластмасс при пробое под воздействием удара. Часть 2. Инструментальный метод

ГОСТ 34206-2017 (ISO 2577:2007) Пластмассы. Метод определения усадки термореактивных материалов

ГОСТ 34367.1-2017** (ISO 10350-1:2007) Пластмассы. Сбор и представление сопоставимых численных данных о свойствах формовочных материалов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 данные, определяемые одним значением (одноточечные данные) (single-point data): Данные, характеризующие такие свойства композитов, которые могут быть описаны одиночным значением.

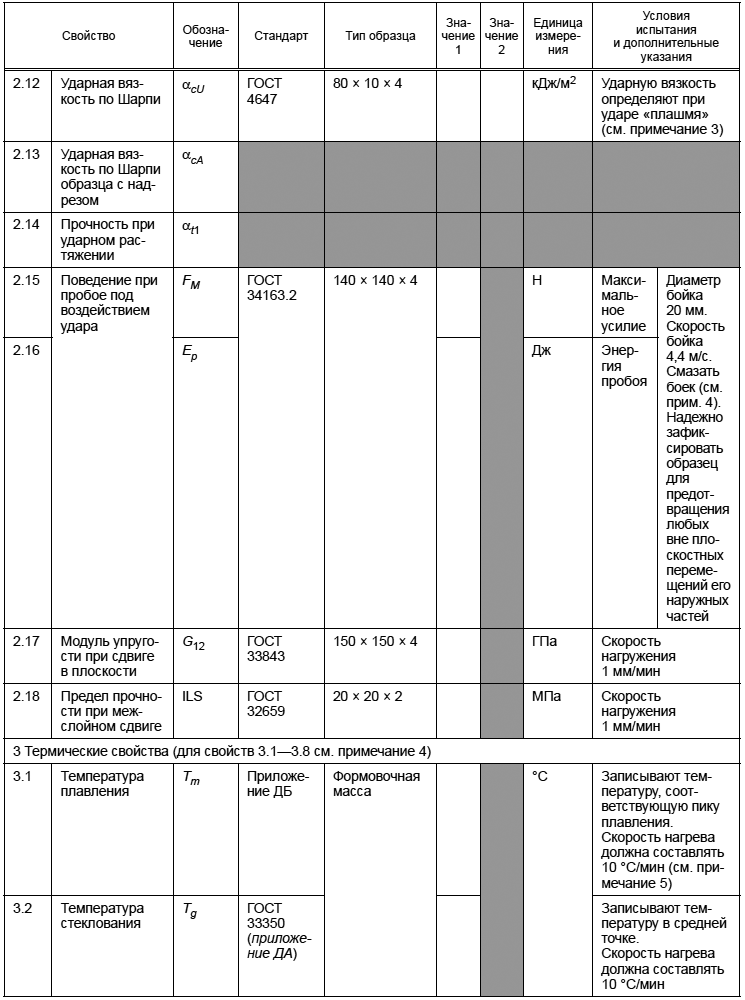

3.2 оси координат образца (specimen coordinate axes): Обозначение направлений, в которых определяются характеристики однонаправленных композитов.

Примечания

1 Доминирующая ориентация волокон, если известна, обозначается как ось "1" (или направление "1"). Для материалов, подготавливаемых в виде пластин, направление в плоскости, перпендикулярное оси "1", обозначается как ось "2".

2 Если доминирующая ориентация волокон неизвестна, за ось "1" принимают направление производства полимерного композита или армирования (например, направление основы ткани).

4 Изготовление и кондиционирование образцов

4.1 Образцы изготавливают механической обработкой по ГОСТ 26277* из пластин, изготовленных по ГОСТ 33345, ГОСТ 33346, ГОСТ 33347, ГОСТ 33348, ГОСТ 33349, ГОСТ 33350, ГОСТ 33351, ГОСТ 33367, ГОСТ 33371, ГОСТ 33372.

________________

* В Российской Федерации применяют ГОСТ Р 56813-2015 "Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработки".

При указании одноточечных данных также указывают условия (температуру [формы, полимера, преформы, отверждения, релаксации и т.п.], давление [формования, выдержки, впрыска и т.п.], время и скорость [время отверждения, скорость намотки или пултрузии, количество армирующего наполнителя или смолы, наносимые за единицу времени] и т.д.) изготовления пластин по ГОСТ 33345 - ГОСТ 33351, ГОСТ 33371, ГОСТ 33372 или нормативным документам или технической документации на изделие.

4.2 Для образцов, чьи свойства не зависят от содержания абсорбированной влаги, кондиционирование проводят при стандартной атмосфере 23/50 (класс 2) по ГОСТ 12423 не менее 88 ч, если иное не установлено в нормативном документе или технической документации на изделие.

Образцы, чьи свойства зависят от содержания абсорбированной влаги, сушат до постоянной массы или кондиционируют до состояния равновесного насыщения влагой при 23°C и относительной влажности 50%. Порядок кондиционирования таких образцов устанавливают в нормативном документе или технической документации на изделие.

Для образцов, чьи свойства зависят от содержания абсорбированной влаги, после завершения кондиционирования, все образцы выдерживают при температуре (23±2)°C в течение 16 ч, при этом устанавливают относительную влажность воздуха равной 50% или хранят в десикаторе, в зависимости от условий кондиционирования.

Для образцов, чьи свойства зависят от содержания абсорбированной влаги, одноточечные данные представляют для высушенных до постоянной массы или равновесного насыщения влагой, за исключением следующих свойств:

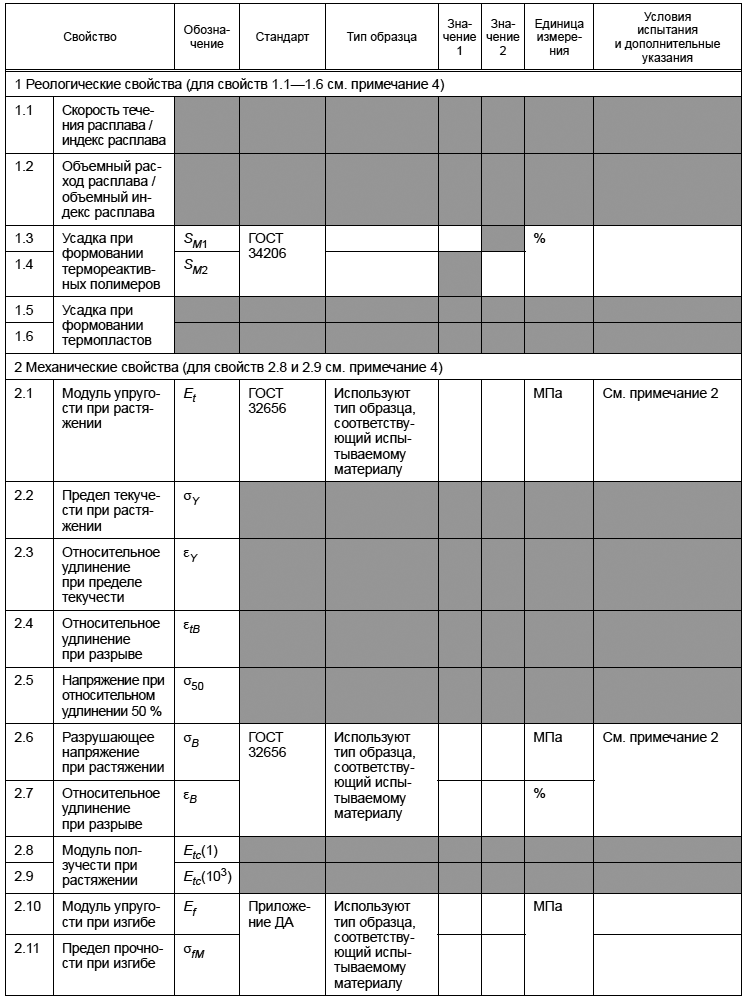

- реологические (показатели 1.1-1.6 таблицы 1), только для высушенных до постоянной массы;

- термические (показатели 3.1-3.8 таблицы 1), только для высушенных до постоянной массы.

5 Требования к испытаниям

Для определения свойств композитов используют методы испытаний и условия испытаний, указанные в таблице 1. Если в методе испытаний предусмотрены разные подходы для различных видов армирования, должен выбираться подход, соответствующий испытуемому материалу.

6 Представление результатов

Одноточечные данные представляют, как показано в таблице 1. Одноточечные данные должны сопровождаться информацией о материале и информацией, указанной в примечании 4 (где применимо). Представление одноточечных данных должно включать наименование полимера, из которого образована матрица композита; тип армирующего наполнителя; массовую долю и форму армирующего наполнителя; метод изготовления, использованный для получения образца и/или пластины.

Если требуется измерение свойств в различных направлениях, проводят отдельные испытания в направлении оси "1" и оси "2". Результаты таких испытаний записывают в колонки "Значение 1" и "Значение 2" соответственно. Если требуется только единичное значение, то его записывают в колонку "Значение 1".

Также указывают, испытывались ли образцы, высушенные до постоянной массы, равновесно насыщенные влагой при 23°C и относительной влажности воздуха 50%, или то, что свойства образца не зависят от содержания влаги.

Минимальное количество образцов для определения каждого свойства должно быть таким, как указано в соответствующем стандарте на метод испытания (чтобы значение, полученное для каждого свойства, было максимально представительным для испытуемого материала, рекомендуется готовить образцы не менее чем из трех проб материала, отобранных на производстве за как можно больший период времени). Среднеарифметическое значение каждого свойства (или центральное значение, если это указано в стандарте на метод испытания) записывают в колонку "Значение 1".

Таблица 1

|

Продолжение таблицы 1

|

Окончание таблицы 1

|

Приложение ДА

(обязательное)

Методы определения механических характеристик при изгибе

(данное приложение заменяет ссылку на ISO 14125:1998)

ДА.1 Область применения

ДА.1.1 Настоящий стандарт распространяется на полимерные композиты (ПК).

ДА.1.2 Стандарт устанавливает методы определения характеристик материала при трехточечном (метод А) и четырехточечном изгибе (метод В).

Примечание - Неармированные материалы попадают под требования ГОСТ 4648.

ДА.2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 4648-2014 (ISO 178:2010) Пластмассы. Метод испытания на статический изгиб

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12015-66 Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования

ГОСТ 12019-66 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32659-2014 Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

ДА.3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

ДА.3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья.

ДА.3.2 слой ПК: Единичный слой ПК с толщиной, равной толщине ПК, отнесенной к числу уложенных в нем слоев.

ДА.3.3 схема армирования: Последовательность ориентации слоев армирующего наполнителя относительно принятой трехмерной системы координат.

ДА.3.4 испытание: Осуществление определенного комплекса действий, который может быть воспроизведен сколь угодно большое число раз с целью воздействия на продукцию, для изучения ее поведения в данных условиях и определения количественных и (или) качественных характеристик свойств объекта.

ДА.3.5 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

ДА.3.6 скорость испытания V, мм/мин: Скорость движения активной траверсы испытательной машины.

ДА.3.7 критическая нагрузка Р, Н: Нагрузка, определяемая по диаграмме деформирования одним из трех способов:

- как нагрузка, равная нагрузке начала отклонения диаграммы от линейной;

- как нагрузка, равная нагрузке разрушения образца (момент разрушения образца определяется визуально);

- как нагрузка, равная нагрузке в точке пересечения прямой, выходящей из начала координат, тангенс угла которой на 5% меньше тангенса угла линейного участка диаграммы.

ДА.3.8 модуль упругости при изгибе , МПа: величина, характеризующая упругие свойства материалов при малых деформациях в продольном направлении.

ДА.3.9 модуль межслоевого сдвига , МПа: величина, характеризующая упругие свойства материалов при малых деформациях в поперечном направлении.

ДА.3.10

оси координат образца (для материалов с однонаправленными волокнами): Для образца (см. рисунок ДА.1) направлением, параллельным продольной оси образца (параллельным направлению армирования), является направление "1", а перпендикулярным оси (перпендикулярным направлению армирования) - направление "2". Координатные оси для испытуемого материала приведены на рисунке ДА.1. [ГОСТ 32659, подраздел 3.4] |

|

Рисунок ДА.1 - Элемент пластины из композитного материала, армированного однонаправленным волокном с указанием осей симметрии

ДА.4 Сущность метода

Сущность методов испытания заключается в изгибе плоского образца постоянного прямоугольного сечения, свободно лежащего на двух опорах, с постоянной скоростью нагружения до момента разрушения образца или до того момента, когда деформация растяжения на внешней поверхности образца достигнет предварительно заданного значения.

ДА.5 Оборудование для испытаний

ДА.5.1 Микрометры по ГОСТ 6507, имеющие плоские измерительные поверхности (полусферические поверхности для нестандартных поверхностей) с погрешностью ±0,01 мм, или штангенциркули по ГОСТ 166, обеспечивающие измерение толщины с погрешностью не более 0,025 мм, длины и ширины - с погрешностью не более 0,25 мм.

ДА.5.2 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей нагружение образца с заданной постоянной скоростью перемещения активного захвата (траверсы) и позволяющей производить измерение нагрузки с погрешностью не более ±1% от измеряемой величины.

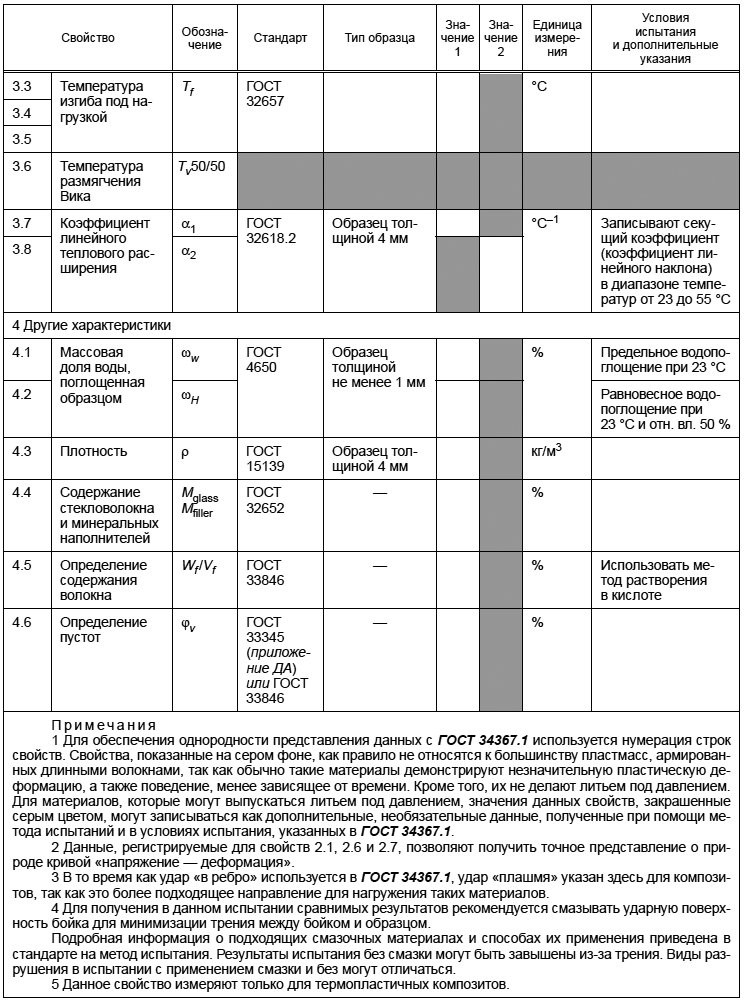

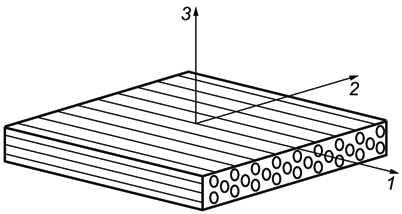

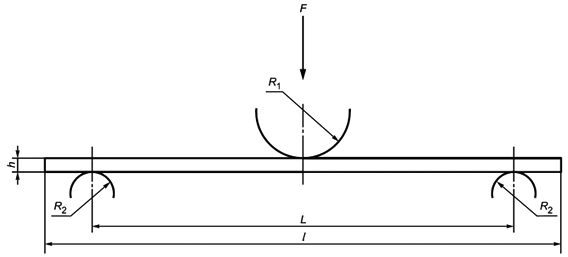

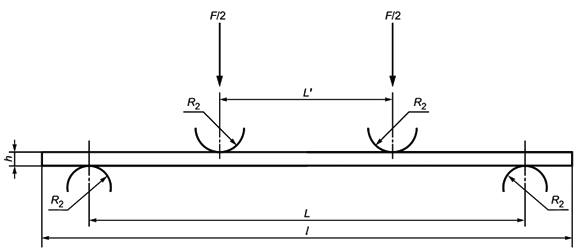

ДА.5.3 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и нагружающим пуансоном при трехточечном нагружении (см. рисунок ДА.2). При четырехточечном нагружении (см. рисунок ДА.3) машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и двумя нагружающими пуансонами с возможностью регулирования расстояния между ними.

|

h - толщина образца, - радиус закругления пуансона,

- радиус закругления краев опор, L - пролет между опорами,

- длина образца, F - сила приложения нагрузки

Рисунок ДА.2 - Схема трехточечного нагружения

|

h - толщина образца, - радиус закругления краев опор, L - пролет между нижними опорами, L' - пролет между верхними опорами,

- длина образца, F - сила приложения нагрузки

Рисунок ДА.3 - Схема четырехточечного нагружения

Радиусы закругления пуансона и краев опор

приведены в таблице ДА.1.

Таблица ДА.1 - Радиусы закругления краев опор и пуансона

Наименование радиуса | Значение, мм |

(5,0±0,2) | |

| (2,0±0,2) |

| (5,0±0,2) |

ДА.5.4 Опоры должны быть закреплены неподвижно и позволять точно центрировать образец (продольная ось образца должна быть параллельна боковой плоскости траверсы, а центр симметрии образца совпадать с осью приложения нагрузки). Пролет L (расстояние между опорами) должен быть регулируемым, L= 3L'.

ДА.5.5 Допускаемые отклонения от параллельности поверхностей опор и опорной поверхности пуансона в горизонтальной плоскости - 0,05 мм.

ДА.5.6 Для измерения прогиба применяют датчики перемещения или иные приборы, обеспечивающие измерение деформации с погрешностью не более ±1% от базы датчика деформации.

ДА.6 Подготовка к проведению испытаний

ДА.6.1 Подготовка образцов

ДА.6.1.1 При испытаниях на трехточечный и четырехточечный изгиб используют образец в виде полосы прямоугольного сечения без скругленных кромок (см. таблицу ДА.2 и таблицу ДА.3).

Таблица ДА.2 - Рекомендуемые размеры образцов для испытания на трехточечный изгиб (метод А)

В миллиметрах

Материал | Длина | Пролет между опорами (L) | Ширина (b) | Толщина (h) |

Класс I | 80 | 64 | 10 | 4 |

Класс II | 80 | 64 | 15 | 4 |

Класс III | 60 | 40 | 15 | 2 |

Класс IV | 100 | 80 | 15 | 2 |

Допуски | +10 | ±1 | ±0,5 | ±0,2 |

Примечание - Для материалов с грубыми армирующими наполнителями допускается использование образцов шириной 25 мм. | ||||

Таблица ДА.3 - Рекомендуемые размеры образцов для испытания на четырехточечный изгиб (метод В)

В миллиметрах

Материал | Длина | Пролет между нижними опорами | Пролет между верхними опорами | Ширина | Толщина |

Класс I | 80 | 66 | L/3 | 10 | 4 |

Класс II | 80 | 66 | 15 | 4 | |

Класс III | 60 | 45 | 15 | 2 | |

Класс IV | 100 | 81 | 15 | 2 | |

Допуски | +10 | ±1 | ±1 | ±0,5 | ±0,2 |

Примечание - Для материалов с грубыми армирующими наполнителями допускается использование образцов шириной 25 мм. | |||||

Толщина и ширина испытуемого образца по всей его длине не должна отклоняться более чем на 2% от среднего значения.

ДА.6.1.2 Допускается использование образцов иной геометрии, удовлетворяющей требованиям таблицы ДА.4 и таблицы ДА.5.

Таблица ДА.4 - Рекомендуемые отношения пролета между опорами L и длины образца к толщине h

В миллиметрах

Класс материала | Трехточечный метод | Четырехточечный метод | ||

L/h | L/h | |||

I | 16 | 20 | 16,5 | 20 |

II | 16 | 20 | 16,5 | 20 |

III | 20 | 30 | 22,5 | 30 |

IV | 40 | 50 | 40,5 | 50 |

Примечание - Допускается выбирать соотношения пролета между опорами к толщине образца 60/1. | ||||

Таблица ДА.5 - Зависимость ширины образца от толщины

В миллиметрах

Толщина образца | Ширина образца для материала класса I | Ширина образца для материалов классов II, III и IV |

1 | 25 | 15 |

3 | 10 | 15 |

5 | 15 | 15 |

10 | 20 | 30 |

20 | 35 | 50 |

35 | 50 | 80 |

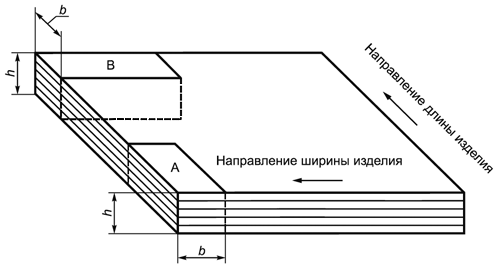

ДА.6.1.3 Образцы формуют или вырезают из плит в направлении главных осей ортотропии материала (см. рисунок ДА.4) по ГОСТ 26277, если в нормативной и технической документации на материал нет других указаний. Для реактопластов и термопластов образцы изготавливают по ГОСТ 12015 и ГОСТ 12019 соответственно, если в нормативных документах или технической документации на материал нет других указаний.

Расположение армирующего наполнителя должно быть симметрично относительно срединной плоскости образца, проходящей через его ось и параллельной плоскости укладки арматуры. Способ и режим изготовления образцов указывают в нормативных документах или технической документации на материал.

|

b - ширина образца, h - толщина образца

Рисунок ДА.4 - Схема формирования (вырезания) образцов

ДА.6.1.4 Время от окончания изготовления образцов до испытания должно составлять не менее 16 ч, включая кондиционирование, если в нормативных документах или технической документации на материал нет специальных указаний.

ДА.6.1.5 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин, ямок, расслоений и других дефектов, заметных невооруженным глазом. Образцы для испытаний, показывающие видимые отклонения данных требований, должны быть забракованы или доведены до требуемого размера и формы посредством механической обработки.

ДА.6.1.6 Минимальное количество образцов, необходимое для определения значения каждой характеристики материала, должно быть не менее пяти штук по каждой партии или по каждому направлению (ориентации) композитного материала, если иное не установлено в нормативных документах или технической документации на материал.

ДА.6.1.7 Перед испытанием образцы маркируют. Место маркировки должно быть выбрано из условия сохранения маркировки и идентификации образца после проведения испытания.

А.6.2 Условия кондиционирования

Перед испытанием образцы кондиционируют по ГОСТ 12423, если в нормативных документах или технической документации на материал нет других указаний.

ДА.7 Проведение испытаний

ДА.7.1 Испытание проводят в атмосфере, установленной в стандарте на материал, подлежащий испытанию. В случае отсутствия данной информации выбирают атмосферные условия с учетом ГОСТ 12423 и ГОСТ 14359, если нет других указаний.

ДА.7.2 Микрометром или штангенциркулем (см. ДА.5.1) измеряют длину, ширину и толщину образцов в центре и по краям каждого испытуемого образца с погрешностью ±1%. Вычисляют среднеарифметическое значение длины ширины и толщины.

ДА.7.3 На испытательной машине устанавливают пуансон(-ы) и опоры в соответствии с таблицей ДА.2 и таблицей ДА.3. Рекомендуемые отношения, указанные в таблице ДА.4, определяют на основании средних значений толщины и длины образца в партии. Для определения средних значений толщину и длину образца измеряют в центре каждого испытуемого образца с погрешностью ±1%.

ДА.7.4 На опоры кладут специально подготовленную стальную балку и по ней выравнивают опоры и пуансон, добиваясь необходимой параллельности опорных поверхностей в соответствии с ДА.5.5.

ДА.7.5 Устанавливают датчик прогиба для измерения прогиба в середине пролета.

ДА.7.6 Устанавливают образец на опоры широкой стороной поперек направления приложения нагрузки таким образом, чтобы его середина располагалась по центру между опорами, а его продольная ось была перпендикулярна пуансону.

ДА.7.7 Пуансон(-ы) приводят в контактное соприкосновение с верхней поверхностью образца. Для предотвращения разрушения внешней поверхности образца от сжатия в месте контакта пуансона(-ов) рекомендуется (особенно для материалов классов III и IV) предварительно между пуансоном и образцом поместить тонкую или упругую прокладку.

ДА.7.8 Устанавливают скорость перемещения активного захвата V, мм/мин, в соответствии с нормативной документацией на материал. В случае отсутствия данной информации выбирают значение по таблице ДА.6 или вычисляют по формулам (ДА.1) или (ДА.2) в зависимости от вида нагружения.

Таблица ДА.6 - Рекомендуемые значения скорости нагружения

Скорость испытания, мм/мин | Допустимое отклонение, % |

0,5 | ±20 |

1 | |

2 | |

5 | ±20 |

10 | |

20 | ±10 |

50 | |

100 | |

200 | |

500 |

![]() , (ДА.1)

, (ДА.1)

![]() , (ДА.2)

, (ДА.2)

где - скорость деформирования волокна на внешней поверхности образца, мин

(принимается равной 0,01 мин

);

L - пролет между опорами, мм;

h - толщина образца, мм.

ДА.7.9 Проводят испытание с регистрацией нагрузки и соответствующего прогиба испытуемого образца, используя автоматическую систему записи, которая дает полное графическое отображение кривой зависимости прогиба от нагрузки или деформации изгиба (деформации растяжения на внешней поверхности образца) от напряжения изгиба.

ДА.7.10 Испытание прекращают, когда максимальная деформация на внешней поверхности образца достигнет 0,05 или при разрушении образца, если оно происходит раньше. Прогиб

, мм, при котором деформация на внешней поверхности образца достигнет 0,05, вычисляют для трехточечного изгиба по формуле (ДА.3), для четырехточечного изгиба по формуле (ДА.4)

![]() , (ДА.3)

, (ДА.3)

![]() , (ДА.4)

, (ДА.4)

где - максимальный прогиб образца под нагружающим пуансоном при трехточечном изгибе, мм;

- максимальный прогиб образца под нагружающим пуансоном при четырехточечном изгибе, мм;

- максимальная деформация на внешней поверхности образца, равная 0,05.

ДА.8 Обработка результатов

ДА.8.1 Трехточечный изгиб (метод А)

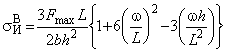

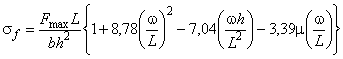

ДА.8.1.1 Прочность при изгибе , МПа, вычисляют по формуле

![]() , (ДА.5)

, (ДА.5)

где - максимальная нагрузка, предшествующая разрушению образца, Н;

L - пролет между опорами, мм;

h - толщина образца, мм;

b - ширина образца, мм.

ДА.8.1.2 В случае больших прогибов, составляющих более 0,1L, прочность при изгибе , МПа, вычисляют по формуле

, (ДА.6)

, (ДА.6)

где L - пролет между опорами, мм;

h - толщина образца, мм;

- прогиб образца, мм.

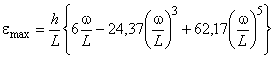

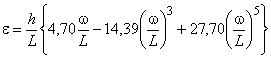

ДА.8.1.3 Деформацию на внешней поверхности образца вычисляют по формуле

![]() . (ДА.7)

. (ДА.7)

ДА.8.1.4 Деформацию на внешней поверхности образца в случае больших прогибов, составляющих более 0,1L, вычисляют по формуле

. (ДА.8)

. (ДА.8)

Трение между нагружающими элементами, опорами и образцом может оказывать существенное влияние на результат испытаний. Для уменьшения влияния трения на результат испытаний нагружающие элементы могут быть установлены на подшипники, испытания ограничивают небольшими прогибами (не является предпочтительным) или используют формулу

, (ДА.9)

, (ДА.9)

где - эффективный коэффициент трения.

ДА.8.1.5 Прогибы и

, мм, которые соответствуют значениям деформации изгиба

=0,0005 и

=0,0025, вычисляют по формулам

![]() , (ДА.10)

, (ДА.10)![]() , (ДА.11)

, (ДА.11)

где ,

- деформации изгиба.

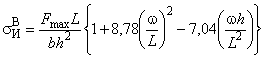

ДА.8.1.6 Модуль упругости при поперечном изгибе , МПа, вычисляют по формуле

![]() , (ДА.12)

, (ДА.12)

где - разность прогибов

и

, мм;

- приращение нагрузки на упругом участке нагружения, соответствующее изменению прогиба

, Н.

ДА.8.2 Четырехточечный изгиб (метод В)

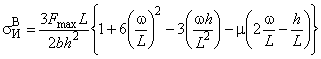

ДА.8.2.1 Прочность при изгибе , МПа, вычисляют по формуле

![]() . (ДА.13)

. (ДА.13)

ДА.8.2.2 В случае больших прогибов, составляющих более 0,1L, прочность при изгибе , МПа, вычисляют по формуле

. (ДА.14)

. (ДА.14)

Поправка на влияние трения, как указано выше, дает следующее

. (ДА.15)

. (ДА.15)

ДА.8.2.3 Максимальную деформацию на внешней поверхности образца вычисляют по формуле

![]() . (ДА.16)

. (ДА.16)

ДА.8.2.4 В случае больших прогибов, составляющих более 0,1L, максимальную деформацию на внешней поверхности образца вычисляют по формуле

. (ДА.17)

. (ДА.17)

ДА.8.2.5 Прогибы и

, мм, которые соответствуют значениям деформации изгиба

=0,0005 и

=0,0025, вычисляют по формулам

, (ДА.18)

, (ДА.18)

. (ДА.19)

. (ДА.19)

ДА.8.2.6 Модуль упругости при поперечном изгибе , МПа, вычисляют по формуле

![]() , (ДА.20)

, (ДА.20)

где - разность прогибов

и

, мм;

- приращение нагрузки на упругом участке нагружения, соответствующее изменению прогиба

, Н.

ДА.8.3 Округление вычислений результатов испытаний проводят в соответствии с таблицей ДА.7.

Таблица ДА.7 - Округление результатов испытаний

Характеристика | Интервал значений характеристики | Округление |

Прочность при изгибе | до 100 МПа включ. | до 1 МПа включ. |

св. 100 до 500 МПа | до 5 МПа включ. | |

св. 500 МПа | до 10 МПа включ. | |

Модуль упругости | до 10,0 ГПа включ. | до 0,1 ГПа включ. |

до 100 ГПа включ. | до 1 ГПа включ. | |

свыше 100 ГПа | до 5 ГПа включ. | |

Деформация на внешней поверхности образца | - | до 0,1% включ. |

Примечание - Приведенные выше дополнительные по отношению к ИСО 14125 требования направлены на обеспечение корректной формы результатов испытаний, представленных в протоколе испытаний. | ||

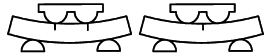

ДА.8.4 Проводят анализ типа разрушения в соответствии с таблицей ДА.8. Допустимыми являются разрушения, вызванные растяжением и сжатием на поверхностях образцов. Разрушения, вызванные межслойным сдвигом, являются недопустимыми.

Таблица ДА.8 - Возможные типы разрушения образца

Трехточечный изгиб | Четырехточечный изгиб |

Разрушение от напряжений растяжения | |

|

|

Разрушение наружного слоя от напряжений растяжения | |

|

|

Разрушение на внешней поверхности от напряжений сжатия | |

|

|

Разрушение наружного слоя от напряжений растяжения (включая межслойный сдвиг) | |

|

|

|

|

Разрушение от межслоевого сдвига | |

|

|

ДА.9 Протокол испытаний

ДА.9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать следующие данные:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- способ кондиционирования и условия испытания;

- тип средств измерений и испытаний, заводской номер;

- способ измерений прогиба и нагрузки (класс точности экстензометра, датчика силы);

- скорость испытания;

- значения определяемых показателей для каждого образца;

- дату проведения испытаний;

- тип разрушения для каждого образца;

- Ф.И.О. и должность исполнителей;

- ссылку на настоящий стандарт.

ДА.9.2 Дополнительно протокол может содержать диаграммы деформирования и фотографии образцов.

Приложение ДБ

(обязательное)

Определение температуры и энтальпии плавления и кристаллизации (данное приложение заменяет ссылку на ISO 11357-3)

ДБ.1 Область применения

Настоящий стандарт устанавливает метод определения температур и энтальпий плавления и кристаллизации кристаллических и частично кристаллических полимеров.

Предупреждение - Применение настоящего стандарта может быть связано с использованием опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. При применении настоящего стандарта следует соблюдать инструкции по технике безопасности, утвержденные в установленном порядке.

ДБ.2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 9293-74 (ИСО 2435:73) Азот газообразный и жидкий. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

ДБ.3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

ДБ.3.1 плавление: Переходная стадия между полностью или частично кристаллическим твердым состоянием и аморфной жидкостью различной вязкости.

Примечание - Данный переход характеризуется эндотермическим пиком на кривой ДСК.

ДБ.3.2 кристаллизация: Переходная стадия между аморфной жидкостью и кристаллическим или частично кристаллическим твердым состоянием.

Примечание - Переход характеризуется экзотермическим пиком на кривой ДСК. В случае жидких кристаллов термин "аморфная жидкость" следует заменить термином "упорядоченная жидкость".

ДБ.3.3 энтальпия плавления, кДж/кг: Количество теплоты, необходимое для того, чтобы расплавить материал при постоянном давлении.

ДБ.3.4 энтальпия кристаллизации, кДж/кг: Количество теплоты, выделяемое при кристаллизации материала при постоянном давлении.

Примечание - Суммарное количество переданной теплоты Q соответствует интегралу теплового потока по времени.

ДБ.4 Сущность метода

ДБ.4.1 Общие положения

Разность между тепловым потоком испытуемого образца и потоком эталонного тигля измеряют как функцию температуры и/или времени при нагревании испытуемого образца и эталонного материала по управляемой температурной программе в установленной атмосфере.

Используют два типа приборов ДСК: ДСК по тепловому потоку и ДСК с компенсацией мощности.

ДБ.4.2 ДСК по тепловому потоку

Испытуемый образец и эталонный тигель или эталонный образец с помощью общего нагревателя подвергают воздействию одной и той же температурной программы. Разность температур между испытуемым образцом и эталонным тиглем или эталонным образцом возникает вследствие их разных теплоемкостей. Из этой разности температур определяют разницу тепловых потоков между испытуемым образцом и эталонным тиглем или эталонным образцом, которую регистрируют в зависимости от температуры эталонного тигля или эталонного образца

или в зависимости от времени.

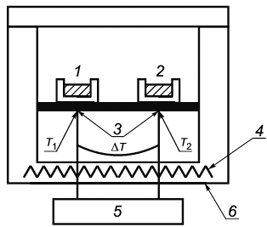

Схема прибора ДСК по тепловому потоку приведена на рисунке ДБ.1.

|

1 - испытуемый образец; 2 - эталонный тигель или эталонный образец; 3 - термопары; 4 - общий нагреватель; 5 - измерительный контур для ![]() ,

, и

; 6 - печь;

- температура испытуемого образца (

![]() );

); - температура эталонного тигля или эталонного образца (

);

- разница температур испытуемого образца и эталонного тигля или эталонного образца

Рисунок ДБ.1 - Схема прибора ДСК по тепловому потоку

ДБ.4.3 ДСК с компенсацией мощности

В ДСК с компенсацией мощности используют индивидуальные нагреватели для испытуемого образца и эталонного тигля или эталонного образца. Разность мощности, требуемую для поддержания одинаковой температуры испытуемого образца и эталонного тигля или эталонного образца, регистрируют в зависимости от времени, причем испытуемый образец и эталонный тигель или эталонный образец подвергают воздействию одной и той же температурной программы.

Схема прибора ДСК с компенсацией мощности приведена на рисунке ДБ.2.

|

1 - положение испытуемого образца; 2 - положение эталонного тигля или эталонного образца; 3 - термометры; 4 - индивидуальные нагреватели; 5 - измерительный контур для ![]() и

и и

; 6 - устройство для компенсации мощности; 7 - теплоотводящее устройство;

- температура вблизи образца (

![]() );

); - температура эталонного тигля или эталонного образца (

)

Рисунок ДБ.2 - Схема прибора ДСК с компенсацией мощности

Для изопериболических приборов ДСК с компенсацией мощности температуру, окружающую измерительную ячейку (например, температуру теплоотводящего устройства), поддерживают постоянной.

ДБ.5 Аппаратура и материалы

ДБ.5.1 Прибор ДСК, основными свойствами которого являются:

а) симметричное устройство держателя тиглей для испытуемого образца, эталонного тигля или эталонного образца;

b) обеспечение постоянных скоростей нагрева и охлаждения, пригодных для предполагаемых измерений;

c) поддержание постоянной температуры испытания с погрешностью не более ±0,3 К в течение не менее 60 мин;

d) возможность ступенчатого нагрева и охлаждения.

Примечание - Обычно это достигается сочетанием линейного нагрева или охлаждения с режимом поддержания постоянной температуры;

e) поддержание постоянной скорости продувки газом, контролируемой с точностью ±10% (например, в интервале от 10 до 100 мл/мин).

Примечание - Фактическая скорость газа зависит от конструкции используемого прибора.

f) температурный интервал измерений, соответствующий требованиям эксперимента;

g) диапазон теплового потока не менее ±100 мВт;

h) записывающее устройство, автоматически регистрирующее в виде кривой изменение теплового потока в зависимости от температуры и времени;

i) измерение температуры с разрешением не менее ±0,1 К и точностью не менее ±0,5 К;

j) измерение времени с разрешением не менее ±0,5 с и точностью не менее ±1 с;

k) измерение теплового потока с разрешением не менее ±0,5 мкВт и точностью не менее ±2 мкВт

ДБ.5.2 Тигли для испытуемых образцов и эталонного образца. Тигли должны быть одного и того же типа и размера, изготовлены из одного и того же материала и иметь близкие значения массы. В процессе измерений тигли должны быть физически и химически инертны к испытуемому образцу, эталонным материалам и газу для продувки (см. ДБ.15 и ДБ.16).

Примечание - Зная удельную теплоемкость материала тиглей, в случае необходимости можно арифметически корректировать небольшие различия в массе тиглей.

Предпочтительно использовать тигли из материала с высокой теплопроводностью, например из алюминия. Чтобы избежать изменения давления во время измерений и обеспечить газообмен с окружающей средой, предпочтительно использовать вентилируемые тигли. Однако для специальных целей могут потребоваться тигли с крышками (герметично закрытые тигли), которые должны выдерживать избыточное давление, которое может возникнуть в процессе измерения.

При использовании таких тиглей высокого давления или стеклянных тиглей следует учитывать их относительно высокую массу и низкую теплоемкость. Может потребоваться повторная калибровка прибора.

Примечание - При использовании тиглей высокого давления или герметично закрытых тиглей измерения не всегда проводят при постоянном давлении. Следовательно, может не выполняться требование о постоянном давлении при измерении энтальпии или удельной теплоемкости.

ДБ.5.3 Весы лабораторные с ценой деления 0,01 мг.

ДБ.5.4 Эталонные материалы, охватывающие интересующий температурный интервал, предпочтительно из списка рекомендуемых материалов, приведенных в ДБ.15.

ДБ.5.5 Газ для продувки - предпочтительно сухой инертный газ или азот чистотой не менее 99,99%, используемый для того, чтобы не допустить окислительной или гидролитической деструкции образца в процессе испытания.

Для исследования химических реакций, включая окисление, может потребоваться специальный реакционноспособный газ.

Если вместо баллонного газа для продувки и контроля атмосферы в процессе испытания используют газ, полученный с помощью газового генератора, то рекомендуется установка соответствующей системы осушки и фильтрации.

Рекомендуется применять азот по ГОСТ 9293 повышенной чистоты, допускается применение технического азота по ГОСТ 9293 с применением осушителя, рекомендованного изготовителем прибора.

ДБ.6 Образцы для испытания

Испытуемый образец может быть как в жидком, так и в твердом состоянии. Допускается любая форма твердого образца, которую можно поместить в тигель (например, порошок, таблетки, гранулы, волокна). Образцы также могут быть отрезаны от фрагментов пробы большего размера. Отбор проб следует осуществлять в соответствии с нормативным или техническим документом на материал или способом, согласованным между заинтересованными сторонами. Испытуемый образец должен быть представительным для исследуемой пробы, готовить его и обращаться с ним следует с осторожностью. Особое внимание следует обратить на то, чтобы избежать загрязнения испытуемого образца. Если образец отрезают от фрагментов пробы большего размера, следует избегать его нагревания, ориентации полимера или других воздействий, которые могут изменить свойства образца. Следует избегать дробления, которое может вызвать нагревание или переориентацию, вследствие чего изменить термическую предысторию пробы. Способ отбора проб и подготовки образца приводят в протоколе испытания.

Если используют герметичные тигли или тигли с крышкой, испытуемый образец не должен вызывать деформацию дна тигля. Между испытуемым образцом и тиглем, как и между тиглем и держателем тигля, должен быть хороший тепловой контакт. Рекомендуемая масса образца для испытания - от 2,00 до 40,00 мг.

Примечание - Неправильная подготовка образца может повлиять на свойства испытуемого полимера. Дополнительная информация приведена в ДБ.17.

ДБ.7 Условия проведения испытания и кондиционирования образцов для испытания

ДБ.7.1 Условия проведения испытания

В измерительной ячейке следует поддерживать атмосферу, соответствующую предстоящему испытанию.

При отсутствии специальных требований для некоторых видов испытаний для обеспечения воспроизводимости всех измерений и калибровочных процедур рекомендуется использовать закрытые вентилируемые тигли, изготовленные предпочтительно из алюминия.

Рекомендуется, чтобы оборудование было защищено от сквозняков, прямых солнечных лучей и резких изменений температуры, давления и напряжения.

ДБ.7.2 Кондиционирование образцов для испытания

Перед измерениями испытуемые образцы кондиционируют в соответствии с нормативными документами или технической документацией на материал или способом, согласованным между заинтересованными сторонами.

Если нет других указаний, то до начала измерений образцы высушивают до постоянной массы. При этом условия сушки следует выбирать так, чтобы исключить старение или изменение степени кристалличности образцов.

Примечание - В зависимости от типа материала и его термической предыстории способы подготовки и кондиционирования пробы и испытуемых образцов могут значительно повлиять на результаты испытания.

ДБ.8 Калибровка

ДБ.8.1 Общие положения

Перед вводом в эксплуатацию нового прибора или после замены или модификации его основных частей, а также после очистки измерительной ячейки нагреванием при повышенной температуре прибор ДСК следует откалибровать хотя бы по температуре и теплоте. Для измерения теплоемкости может потребоваться дополнительная калибровка по тепловому потоку. Повторную калибровку прибора следует выполнять регулярно, через определенные интервалы времени, например, если прибор применяют для контроля качества продукции.

Примечание - Часто процедура калибровки предусмотрена программным обеспечением прибора и таким образом частично автоматизирована.

Повторную калибровку прибора необходимо проводить каждый раз после существенного изменения условий испытания. При необходимости можно проводить более частую калибровку.

На калибровку влияют:

- тип используемого прибора ДСК и стабильность его параметров;

- скорость нагревания и охлаждения;

- тип используемой системы охлаждения;

- тип газа для продувки и его скорость;

- тип используемых тиглей, их размеры и положение в держателе тиглей;

- положение испытуемого образца в тигле;

- масса и размер частиц испытуемого образца;

- термический контакт между тиглем для образца и держателем тигля.

В связи с этим рекомендуется указывать фактические условия, при которых будут проводиться испытания, настолько точно, насколько это возможно, и выполнять калибровку при тех же условиях. Компьютеризированные приборы ДСК могут проводить автоматическую коррекцию некоторых факторов, приводящих к ошибкам.

Калибровку проводят с использованием таких же тиглей, из такого же материала, как и при последующих измерениях. Продувку осуществляют тем же газом и с той же скоростью.

Для предотвращения взаимодействия между эталонными материалами и тиглями эталонные материалы нагревают до температуры, превышающей температуру перехода на 10-15°C.

Сразу после проведения измерения образцы желательно охладить ниже температуры перехода, чтобы вернуть их в первоначальное состояние.

Для обычных измерений достаточно использовать методы калибровки, установленные в ДБ.8.2-ДБ.8.5. Для более точных измерений можно использовать методы калибровки, установленные в ДБ.13-ДБ.14.

ДБ.8.2 Эталонные материалы

Для осуществления калибровок рекомендуется использовать сертифицированные эталонные материалы. Используемые при калибровках значения температуры , теплоты превращения

и удельной теплоемкости

должны совпадать со значениями, указанными в прилагаемом к эталонному материалу сертификате.

При отсутствии сертифицированных характеристик следует использовать значения, указанные в таблицах ДБ.1-ДБ.3. Дополнительно для калибровки можно использовать материалы с известными теплофизическими свойствами. Эталонные материалы не должны взаимодействовать с материалом тиглей и газом для продувки (см. ДБ.16).

При проведении калибровки каждый раз используют новый эталонный образец. Оксидную пленку с поверхности эталонного материала удаляют, делая, например, свежий разрез. Для улучшения повторяемости результатов желательно, чтобы эталонный материал занимал в тигле одно и то же положение.

Во избежание недостоверных результатов или повреждения держателя тиглей следует использовать такое сочетание эталонного материала и материала тигля, которое не оказывает влияния на температуру плавления (см. ДБ.16). Не следует использовать сочетания, которые могут привести к растворению материала тигля.

ДБ.8.3 Калибровка по температуре

ДБ.8.3.1 Общие положения

Калибровка заключается в установлении связи между температурой, измеряемой прибором, и температурой перехода эталонного материала

![]() ,

,

где ![]() - температурная поправка.

- температурная поправка.

Эталонные материалы, не указанные в ДБ.15, можно использовать с целью калибровки только для переходов первого порядка, например плавления чистых веществ.

Примечание - Информация о температурах переходов содержится в сертификатах, прилагаемых к эталонным материалам, а также в авторитетных литературных источниках.

С помощью эталонных материалов, перечисленных в ДБ.15, калибровка по температуре может быть выполнена только в режиме нагревания. Однако должным образом калиброванные приборы, дающие надежные результаты в режиме нагревания, могут не давать таких же результатов в режиме охлаждения из-за возникающего переохлаждения вещества во время рассматриваемого перехода. Совпадение температурной шкалы при нагревании и охлаждении может быть проверено с помощью веществ, которые не переохлаждаются, например жидких кристаллов.

ДБ.8.3.2 Методика проведения калибровки

В данной методике описаны минимальные требования к проведению калибровки по температуре.

Выбирают не менее двух эталонных материалов, соответствующих требуемому диапазону температур, и взвешивают их в алюминиевых тиглях, желательно с оксидированной поверхностью.

После плавления и рекристаллизации каждого эталонного образца проводят нагрев, регистрируя пик плавления. Охлаждение и нагрев проводят со скоростью, которая будет использована в последующих измерениях.

Для каждого измеренного пика плавления определяют экстраполированную температуру начала пика используя интерполированную условную базовую линию, проведенную между началом и окончанием пика.

Вычитая экстраполированную температуру начала пика из истинной температуры перехода

для каждого эталонного материала i, получают температурную поправку

![]()

![]() . (ДБ.1)

. (ДБ.1)

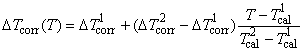

Затем корректируют температурную шкалу прибора, используя линейную интерполяцию температурной поправки в пределах температурного диапазона, покрываемого эталонными материалами, в соответствии с формулой

, (ДБ.2)

, (ДБ.2)

где ![]() ,

, ![]() - температурные поправки для двух эталонных материалов;

- температурные поправки для двух эталонных материалов;

,

- истинные значения температур перехода двух эталонных материалов.

Чтобы свести к минимуму ошибки, вызванные отклонением от линейной зависимости температурной поправки от температуры, рекомендуется уменьшить диапазон температур, покрываемый двумя эталонными материалами. Для больших диапазонов температуры следует использовать более двух эталонных материалов.

Примечания

1 При использовании более двух эталонных материалов может потребоваться полиноминальная интерполяция.

2 В некоторых приборах возможна автоматическая коррекция температуры.

Данный способ калибровки зависит от скорости нагревания и должен выполняться для каждой скорости нагревания.

ДБ.8.3.3 Точность калибровки

Точность данной калибровки может быть лучше ±0,8 K при условии, что разность температур плавления эталонных материалов не превышает 50 K и зависимость ![]() от Т линейна. При большей разности температур и значительных отклонениях от линейности точность калибровки ухудшается.

от Т линейна. При большей разности температур и значительных отклонениях от линейности точность калибровки ухудшается.

Более точный способ калибровки по температуре, учитывающий влияние скорости нагрева, приведен в ДБ.13.

ДБ.8.4 Калибровка по теплоте

ДБ.8.4.1 Общие положения

Данная калибровка устанавливает соотношение между измеренной прибором теплотой  , пропорциональной площади, ограниченной ДСК-кривой и условной базовой линией, и истинной теплотой

, пропорциональной площади, ограниченной ДСК-кривой и условной базовой линией, и истинной теплотой , поглощенной или выделенной образцом в результате какого-либо превращения, устанавливая равенство

![]() , в котором

, в котором ![]() * - калибровочный коэффициент, зависящий от температуры.

* - калибровочный коэффициент, зависящий от температуры.

________________

* Текст документа соответствует оригиналу. - .

Для эталонных материалов ![]() .

.

ДБ.8.4.2 Методика проведения калибровки

В данной методике описаны минимальные требования к процедуре проведения калибровки по теплоте.

При калибровке по теплоте проводят такие же измерения, как и при калибровке по температуре.

Нагревание проводят для одного материала, предпочтительно индия.

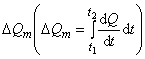

Проводят линейную условную базовую линию (см. рисунок ДБ.1) и по площади между кривой ДСК и условной базовой линией вычисляют удельную теплоту плавления по формуле

, (ДБ.3)

, (ДБ.3)

где - удельное изменение теплоты плавления,

![]() ;

;

m - масса эталонного образца;

- скорость нагревания;

![]() - разница тепловых потоков между кривой ДСК и условной базовой линией;

- разница тепловых потоков между кривой ДСК и условной базовой линией;

Т - температура эталонного образца.

Калибровочный коэффициент получают делением истинной удельной теплоты превращения эталонного материала

на измеренную удельную теплоту превращения

![]() . (ДБ.4)

. (ДБ.4)

ДБ.8.4.3 Точность калибровки

Точность данного метода при использовании индия может быть не более ±2,5%. Калибровочный коэффициент зависит от массы и теплопроводности образца, от скорости нагрева, формы пика плавления и температуры, поэтому возможно ухудшение точности до ±10% и более.

Более точный способ калибровки по теплоте приведен в ДБ.14.

ДБ.8.5 Калибровка по тепловому потоку

ДБ.8.5.1 Общие положения

Данная калибровка устанавливает соотношение между измеренным прибором тепловым потоком ![]() и истинным тепловым потоком

и истинным тепловым потоком ![]() , то есть теплотой, поглощаемой образцом с теплоемкостью

, то есть теплотой, поглощаемой образцом с теплоемкостью при скорости нагрева

и массе образца m

![]() . (ДБ.5)

. (ДБ.5)

При калибровке устанавливают соотношение ![]() , в котором

, в котором ![]() - зависящий от температуры калибровочный коэффициент.

- зависящий от температуры калибровочный коэффициент.

Калибровку по тепловому потоку выполняют для измерения удельной теплоемкости и изменения удельной теплоемкости при температуре стеклования .

Для эталонных материалов ![]() .

.

ДБ.8.5.2 Методика проведения калибровки

Калибровку по тепловому потоку можно выполнять с помощью корунда (синтетического сапфира) или другого материала, для которого имеются надежные данные о теплоемкости в исследуемом температурном диапазоне. Теплоемкость сапфира приведена в ДБ.15.

Массу эталонного образца следует выбирать таким образом, чтобы его теплоемкость была близка к теплоемкости испытуемого образца. Используют тигли такого же типа и такой же массы, как для измерений с пустыми тиглями и с эталонными образцами.

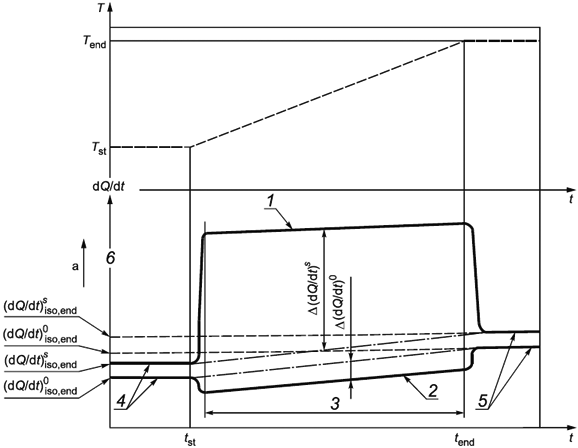

Проводить испытания эталонных образцов и пустых тиглей следует по одной и той же температурной программе, включающей три стадии (рисунок ДБ.3):

- начальную изотермическую стадию для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() ;

;

- стадию динамического нагревания (оптимальная скорость нагрева - 10 K/мин, продолжительность нагрева 10-30 мин) для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() ;

;

- конечную изотермическую стадию для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() .

.

|

1 - опыт с эталонным образцом; 2 - опыт с пустым тиглем; 3 - квазистационарная стадия; 4 - начальная изотермическая стадия; 5 - конечная изотермическая стадия; 6 - направление эндотермического эффекта; Т - температура; ![]() - тепловой поток; t - время

- тепловой поток; t - время

Рисунок ДБ.3 - Кривые ДСК для калибровки по тепловому потоку

Изотермические стадии должны быть достаточно продолжительными (от 2 до 5 мин), чтобы обеспечить достижение квазистационарного состояния.

В квазистационарном динамическом интервале соответствующие значения тепловых потоков, измеренные для эталонного образца и пустого тигля, оценивают в соответствии с формулой (ДБ.6) и отслеживают в зависимости от температуры для получения калибровочной функции ![]()

, (ДБ.6)

, (ДБ.6)

где ,

- удельная теплоемкость эталонного материала и материала тигля соответственно;

- скорость нагревания;

,

,

- масса эталонного образца, масса тигля для образца и масса эталонного тигля соответственно.

Из рисунка ДБ.3 следует, что формулу (ДБ.6) можно упростить следующим образом

. (ДБ.7)

. (ДБ.7)

ДБ.9 Проведение испытания

ДБ.9.1 Установка параметров прибора

ДБ.9.1.1 Включение

Для выхода прибора ДСК на режим его включают не менее чем за 1 ч до проведения калибровки или испытания.

ДБ.9.1.2 Газ для продувки

Если нет других указаний, измерения выполняют с продувкой прибора инертным газом (гелием или аргоном) или азотом. Калибровку прибора проводят с использованием того же газа, что и при последующих измерениях.

ДБ.9.1.3 Условия проведения испытаний

Условия проведения испытаний (например, скорость нагревания, масса испытуемого образца) зависят от типа исследуемого термического эффекта и описаны в соответствующих нормативных документах на конкретные методы. Могут быть использованы и другие условия испытаний, указанные в соответствующих нормативных или технических документах на материал или согласованные заинтересованными сторонами.

ДБ.9.1.4 Построение базовой линии

Пустые тигли одинаковой номинальной массой помещают в держатели тиглей для испытуемого образца и эталонного тигля. Задают условия проведения испытаний, которые будут использованы при фактических испытаниях. Зарегистрированная кривая ДСК (например, базовая линия прибора) должна быть близка к прямой линии в заданном интервале температур. Если наблюдается значительная кривизна базовой линии, проверяют чистоту держателя тиглей.

Примечание - Для компьютеризированных приборов остаточная кривизна может быть исправлена вычитанием из кривой ДСК базовой линии прибора.

Если не удается получить достаточно прямую линию, регистрируют кривую ДСК, предварительно убедившись в ее воспроизводимости.

ДБ.9.2 Загрузка испытуемых образцов в тигли

ДБ.9.2.1 Общие положения

Образцы следует брать пинцетом или руками в перчатках.

ДБ.9.2.2 Выбор тиглей

Используют только чистые тигли соответствующего объема из пригодного для предстоящих измерений материала.

Кроме некоторых особых испытаний для получения количественных данных чаще всего используют закрытые вентилируемые тигли, обеспечивающие достаточный контакт с продуваемым газом. В процессе загрузки и закрытия следует исключить деформирование тиглей; следует также обеспечить хороший контакт между образцом и держателем тиглей.

Используют два тигля: один - для испытуемого образца и другой (обычно пустой) - в качестве эталонного.

ДБ.9.2.3 Взвешивание тигля для образца

Тигель для испытуемого образца взвешивают с крышкой, результат взвешивания (мг) записывают с точностью до второго десятичного знака.

ДБ.9.2.4 Загрузка испытуемого образца

Испытуемый образец помещают в тигель для образца. Масса образца зависит от того, какой тепловой эффект предполагается измерять, и установлена в нормативных документах на конкретные методы испытания.

Примечание - При исследовании превращений и реакций наполненных или армированных материалов за массу образца принимают массу полимерной фракции, приводящей к этим тепловым эффектам.

При необходимости для получения представительного испытуемого образца пробу материала гомогенизируют.

ДБ.9.2.5 Определение массы испытуемого образца

Взвешивают тигель с образцом и по разности масс тигля с образцом и пустого тигля, определенной по ДБ.9.2.3, вычисляют массу образца.

Если испытуемый образец содержит летучие продукты, их следует удалить соответствующим кондиционированием, однако кондиционирование может изменить образец вследствие химических реакций, старения, изменения структуры или степени кристалличности. Если летучие продукты являются важной составной частью испытуемого образца, следует использовать газонепроницаемые, герметичные тигли или прибор ДСК высокого давления.

Если нет иных указаний в нормативном документе или технической документации на материал, используют навеску массой от 5 до 20 мг. В случае больших или меньших теплот перехода используют навески массой менее 5 мг и более 10 мг.

ДБ.9.3 Установка тиглей

Для предотвращения конденсации влаги снаружи или внутри тиглей устанавливают тигли в измерительную ячейку при температуре окружающей среды или незначительно более высокой температуре, но не более 50°C. Если тигли не загружают автоматически, то используют пинцет или другой подходящий инструмент, проверяя, имеется ли достаточный контакт между тиглями и держателями тиглей. Прикасаться к тиглям следует только руками в перчатках. После загрузки тиглей измерительную ячейку закрывают.

ДБ.9.4 Температурная программа

ДБ.9.4.1. В случае соглашения между заинтересованными сторонами можно использовать скорости охлаждения или нагревания, отличающиеся от рекомендуемых в данном стандарте. Например, высокая скорость сканирования приводит к большей чувствительности к регистрируемому переходу, а низкая скорость сканирования позволяет получить лучшее разрешение по температуре и может использоваться при анализе перекрывающихся переходов.

ДБ.9.4.2 Перед началом цикла нагрева проводят предварительную продувку измерительной ячейки азотом в течение 5 мин.

ДБ.9.4.3 Осуществляют и регистрируют первый нагрев со скоростью 10 К/мин или 20 К/мин, нагревая измерительную ячейку до температуры, достаточно высокой, чтобы аннулировать "тепловую предысторию" испытуемого материала, обычно эта температура на 30°C выше экстраполированной температуры конца плавления .

На результат измерения значительное влияние оказывают "тепловая предыстория" и структура испытуемого образца, поэтому важно, чтобы был проведен цикл предварительного нагрева, а измерения были проведены в процессе сканирования второго цикла нагрева в соответствии с ДБ.17. В случаях с химически активным материалом или если необходимо оценить свойства специально кондиционированного испытуемого образца, данные могут быть получены в процессе первого цикла нагрева, что следует зафиксировать в протоколе испытания.

ДБ.9.4.4 Температуру поддерживают в течение 5 мин.

Примечание - При необходимости время выдержки может быть увеличено, если это не приведет к разложению полимера.

ДБ.9.4.5 Осуществляют и регистрируют охлаждение со скоростью, предпочтительно равной скорости нагревания при первом нагревании, до температуры приблизительно на 50°C ниже экстраполированной температуры конца кристаллизации.

Примечание - Вследствие переохлаждения кристаллизация не происходит до тех пор, пока не создастся достаточный температурный градиент, что обычно достигается при температурах значительно ниже температуры плавления.

ДБ.9.4.6 Температуру поддерживают в течение 5 мин.

ДБ.9.4.7 Проводят и регистрируют второй нагрев со скоростью, предпочтительно равной скорости нагревания при первом нагреве и скорости охлаждения (см. ДБ.9.4.1), нагревая испытуемый образец до температуры приблизительно на 30°C выше экстраполированной температуры конца плавления.

Примечание - Важно создать определенную "тепловую предысторию" для того, чтобы правильно оценить результаты.

ДБ.9.4.8 Доводят температуру измерительной ячейки прибора до температуры окружающей среды, извлекают тигель с образцом и проверяют, не произошла ли его деформация или вытекание испытуемого образца.

ДБ.9.4.9 Взвешивают тигель с испытуемым образцом, чтобы удостовериться, что в процессе измерения масса образца не уменьшилась.

ДБ.10 Обработка результатов

ДБ.10.1 Определение температуры перехода

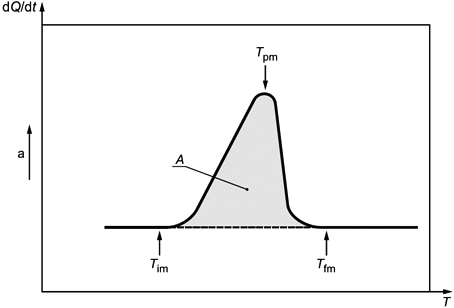

Выбирают масштаб таким образом, чтобы пик, полученный на кривой ДСК, занимал не менее 25% от полной шкалы. Строят базовую линию (см. рисунок ДБ.4), соединяя точки, соответствующие температуре начала пика и конца пика

, в которых пик (эндотермический пик для плавления, экзотермический - для кристаллизации) начинает отклоняться от относительно прямой базовой линии. При наличии нескольких пиков базовую линию строят так, чтобы она проходила через все пики. Для получения наиболее корректного значения энтальпии результат вычисляют, как среднеарифметическое значение энтальпии для каждого пика.

На кривой плавления измеряют и записывают температуру, соответствующую пику плавления, для каждого пика.

При необходимости записывают температуру начала плавления.

На кривой кристаллизации для каждого пика измеряют и записывают:

- экстраполированное значение температуры начала кристаллизации, ;

- температуру, соответствующую пику кристаллизации, .

При необходимости записывают экстраполированные значения начала и конца кристаллизации.

ДБ.10.2 Вычисление энтальпии

Измеряют площадь под пиком, ограниченную базовой линией, проведенной согласно ДБ.10.1.

Энтальпию плавления, , или энтальпию кристаллизации

, кДж/кг, вычисляют по формуле

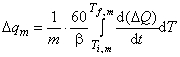

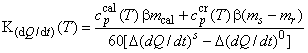

![]() , (ДБ.8)

, (ДБ.8)

где - энтальпия плавления или кристаллизации, кДж/кг;

![]() - энтальпия плавления или кристаллизации эталонного материала, кДж/кг;

- энтальпия плавления или кристаллизации эталонного материала, кДж/кг;

- масса эталонного материала, мг;

А - площадь пика испытуемого образца (мм);

В - чувствительность по оси "х" (ось времени) испытуемого образца, с/мм;

- чувствительность по оси "у" испытуемого образца, мВт/мм;

m - масса испытуемого образца, мг;

- площадь пика эталонного материала, мм

;

- чувствительность по оси "х" (ось времени) эталонного материала, с/мм.

- чувствительность по оси "у" эталонного материала, мВт/мм.

Примечания

1 Для выполнения такого расчета можно использовать программное обеспечение, прилагаемое к приборе*.

_______________

* Текст документа соответствует оригиналу. - .

2 В случае существенной разницы между теплоемкостями полимера в твердом и жидком состояниях допускается использование специальных видов базовой линии, например сигмоидальной, которое может улучшить конечные результаты и должно быть отражено в протоколе испытаний.

|

dQ/dt - скорость теплового потока; T - температура; А - площадь пика; a - направление эндотермического эффекта

Рисунок ДБ.4 - Определение энтальпии перехода

ДБ.11 Прецизионность

Прецизионность данного метода испытания неизвестна ввиду отсутствия данных межлабораторных испытаний. Как только будут получены межлабораторные данные, в стандарт будет внесено соответствующее изменение.

ДБ.12 Протокол испытания

В протоколе испытания указывают:

a) ссылку на конкретный нормативный документ на метод испытания;

b) информацию, необходимую для полной идентификации испытанного материала;

c) тип использованного ДСК-прибора (по тепловому потоку или с компенсацией мощности), модель прибора и фирму-изготовителя;

d) тип и материал использованных тиглей, при необходимости - массу каждого тигля;

e) тип газа для продувки, степень его очистки и скорость продувки;

f) характеристику использованной калибровки (обычная или расширенная) и подробное описание эталонных материалов, включая источник, массу и другие свойства, важные для калибровки;

g) подробное описание отбора пробы, приготовления и кондиционирования испытуемого образца, если требуется;

h) форму и размер испытуемого образца;

i) массу испытуемого образца;

j) термическую предысторию материала испытуемого образца;

k) температурные параметры программы, включая время и температуру изотермических стадий и скорость нагревания;

I) изменение массы испытуемого образца (если наблюдается);

m) результаты испытания, включая полученные кривые ДСК, а также характеристические температуры перехода ,

и

(°С), округленные до целого числа, а также в случае необходимости

,

,

(°С) и изменение энтальпии,

, кДж/кг, округленное до первого десятичного знака, для каждого пика.

n) любую дополнительную информацию, включая детали любых отклонений от методики настоящего стандарта и любые не установленные соответствующим нормативным документом на конкретный метод испытания действия, которые могли повлиять на результаты;

о) дату проведения испытания.

ДБ.13

Приложение А

(обязательное)

Расширенная высокоточная калибровка по температуре

Расширенную калибровку по температуре следует использовать, если требуется хотя бы одно из нижеперечисленного:

- точность лучше, чем ±0,8 K, в диапазоне температур 50 K;

- учет эффекта скорости нагрева при калибровке;

- учет влияния массы испытуемого образца при калибровке.

Используют не менее трех различных эталонных материалов, покрывающих требуемый диапазон температур. Взвешивают в тиглях по два образца каждого материала. Масса m эталонных образцов - примерно 3 и 10 мг. Рекомендуется использовать алюминиевые тигли с оксидированной поверхностью.

Образцы нагревают до плавления и охлаждают до кристаллизации, затем снова нагревают с той же скоростью, при нагреве регистрируют пик плавления. Эту процедуру повторяют для всех взвешенных образцов при скоростях нагрева и охлаждения () 1; 5; 10 и 20 K/мин.

Для каждого пика плавления определяют экстраполированную температуру начала пика (рисунок ДБ.6), проводя интерполированную условную базовую линию между началом и окончанием пика.

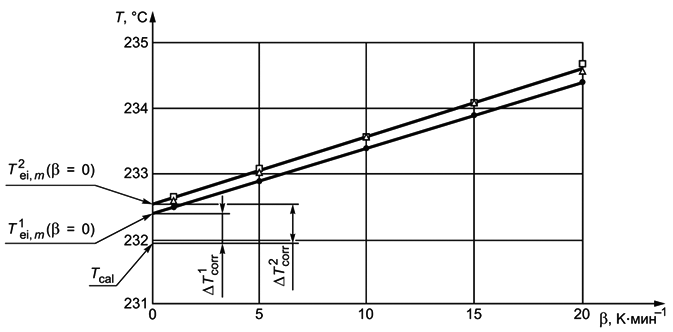

Для каждого эталонного материала и каждого образца (3 и 10 мг) наносят на график экстраполированную температуру начала пика плавления в зависимости от скорости нагревания и экстраполируют полученную прямую линию к скорости нагревания =0 K/мин (рисунок ДБ.5).

Вычитая экстраполированную температуру начала пика , (

=0) из истинной температуры перехода

(рисунок ДБ.5), определяют температурную поправку

![]()

![]() . (ДБ.9)

. (ДБ.9)

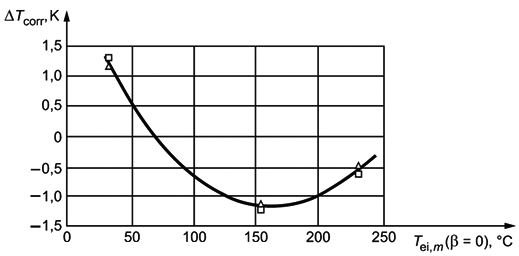

Строят график зависимости полученных температурных поправок от экстраполированных температур начала пика плавления ![]() . Получают зависимость температурной поправки от температуры (рисунок ДБ.6)

. Получают зависимость температурной поправки от температуры (рисунок ДБ.6)

![]() . (ДБ.10)

. (ДБ.10)

Примечание - В некоторых моделях приборов ДСК предусмотрена автоматическая коррекция температуры в зависимости от скорости нагрева и/или температуры.

Если требуется более широкий температурный интервал, рекомендуется использовать более трех эталонных материалов.

Ожидаемая точность данной калибровки по температуре лучше, чем ±0,3 K, в интервале температур от 25 до 330°C.

|

- 3 мг;

- 10 мг;

-

Т - температура; - скорость нагрева;

- истинная температура перехода эталонного материала (олова);

![]() - температура начала пика плавления, экстраполированная к нулевой скорости нагрева для образцов массой 3 и 10 мг соответственно;

- температура начала пика плавления, экстраполированная к нулевой скорости нагрева для образцов массой 3 и 10 мг соответственно; *,

![]() - температурная поправка для образцов массой 3 и 10 мг соответственно

- температурная поправка для образцов массой 3 и 10 мг соответственно

________________

* Текст документа соответствует оригиналу. - .

Рисунок ДБ.5 - Определение температурной поправки из графика зависимости экстраполированной температуры начала пика плавления от скорости нагрева при использовании для калибровки олова

|

- 3 мг;

- 10 мг

![]() - температурная поправка;

- температурная поправка; ![]() - температура начала пика плавления эталонного материала, экстраполированная к нулевой скорости нагрева

- температура начала пика плавления эталонного материала, экстраполированная к нулевой скорости нагрева

Рисунок ДБ.6 - Калибровочная кривая по температуре, полученная с использованием галлия, индия и олова

ДБ.14

Приложение В

(обязательное)

Расширенная высокоточная калибровка по теплоте

Расширенную высокоточную калибровку по теплоте проводят, если требуется хотя бы одно из нижеперечисленного:

- точность лучше, чем ±2%;

- учет эффекта скорости нагрева при калибровке;

- учет влияния массы испытуемого образца при калибровке.

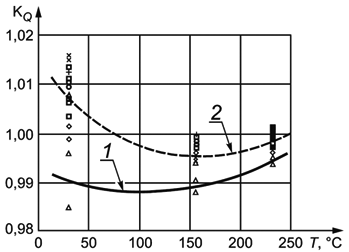

Для каждого пика плавления, полученного, как указано в ДБ.13, чертят линейную условную базовую линию и определяют теплоту плавления по площади между кривой ДСК и условной базовой линией, используя формулу (ДБ.3). На рисунке ДБ.7 показаны калибровки по теплоте, полученные с использованием галлия, индия и олова.

|

- 3 мг/1 K/мин;

- 3 мг/5 K/мин;

- 3 мг/10 K/мин;

- 3 мг/20 K/мин;

- 10 мг/1 K/мин;

- 10 мг/5 K/мин;

- 10 мг/10 K/мин; + - 10 мг/20 K/мин

- калибровочный коэффициент для теплоты, зависящий от эталонного материала, массы образца и скорости нагрева; T - температура; 1 - калибровочная кривая для образца массой 3 мг при скорости нагрева 1 K/мин; 2 - калибровочная кривая для образца массой 10 мг при скорости нагрева 1 K/мин

Рисунок ДБ.7 - Калибровочные кривые по теплоте, полученные с использованием галлия, индия и олова

Калибровочные коэффициенты для каждого эталонного материала получают делением истинной удельной теплоты перехода

на измеренное значение удельной теплоты перехода

соответствующего материала

![]() , (ДБ.11)

, (ДБ.11)

где - истинная температура перехода эталонного материала.

Для получения калибровочной функции строят зависимость калибровочных коэффициентов от температуры (рисунок ДБ.7)

![]() . (ДБ.12)

. (ДБ.12)

Если влияние скорости нагрева и массы образца достаточно велико, эти зависимости определяют дополнительно. Ожидается, что точность данной методики будет лучше, чем ±0,5%.

ДБ.15

Приложение С

(справочное)

Рекомендуемые эталонные материалы

Таблица ДБ.1 - Температура, теплота и тип перехода различных материалов, рекомендуемых для калибровки

Материал | Температура перехода, °С | Теплота перехода, | Тип перехода | Примечание |

Циклопентан | -155,77 | 69,60 | Твердое - твердое | Измерения проводят только в герметично закрытых тиглях. Вводят в виде жидкости и повторно взвешивают для определения массы |

-135,09 | 4,91 | Твердое - твердое | ||

-93,43 | 8,63 | Твердое - жидкое | ||

Вода | 0,00 | - | Твердое - жидкое | Не пригодна для калибровок по теплоте |

Галлий | 29,76 | 79,88 | Твердое - жидкое | Расплав реагирует с алюминием. Следует учитывать сильное переохлаждение |

Индий | 156,60 | 28,62 | Твердое - жидкое | - |