ГОСТ Р 56812-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения механических характеристик при комбинированной сжимающей нагрузке

Polymer composites. Method for determination of mechanical characteristics in combined loading compression

ОКС 19.060

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2069-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д6641/Д6641 M-09* "Стандартный метод определения характеристик при сжатии композитного слоистого материала с полимерной матрицей, используя испытательную установку с комбинированной нагрузкой сжатия (CLC)" (ASTM D6641/D6641 M-09 "Standard test method for compressive properties of polymer matrix composite materials using a combined loading compression (CLC) test fixture", MOD) путем внесения технических отклонений, изменения структуры, дополнений отдельных пунктов для учета особенности объекта стандартизации, характерного для Российской Федерации.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В настоящем стандарте исключены ссылки на стандарты ACTM: Д695, Д3410/Д3410 M, Д5467/Д5467 M, E6, E122, E132, E177, Е456.

Положения, разделы и пункты примененного стандарта АСТМ, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Оригинальный текст модифицированных структурных элементов приведен в дополнительном приложении ДБ.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ.

Дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, отмеченные по тексту знаком "**" выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных международных стандартов и стандартов АСТМ национальным и межгосударственным стандартам приведены в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на композитные материалы с полимерной матрицей, армированные непрерывными или рублеными волокнами.

1.2 Стандарт устанавливает метод определения упруго-прочностных характеристик при статическом сжатии образцов путем приложения комбинированной нагрузки.

1.3 Настоящий метод испытаний устанавливает процедуру определения прочности при сжатии и характеристики жесткости композитных материалов с полимерной матрицей, используя испытательное приспособление с комбинированной нагрузкой сжатия или аналогичное испытательное приспособление. Данный метод испытаний применим к обычным плоским слоистым (или дискретно армированным) материалам, которые сбалансированы и симметричны и содержат минимум один слой с ориентацией 0°.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89** (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90** Микрометры. Технические условия

ГОСТ 12423-2013** (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 8.585-2001** Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56760-2015 Композиты полимерные. Идентификация волокон, наполнителей и материалов внутреннего слоя "сэндвич"-конструкций из полимерных композитов в компьютерных базах данных

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56799-2015 Композиты полимерные. Метод определения механических характеристик при сдвиге на образцах с V-образными надрезами

ГОСТ Р 56806-2015 Композиты полимерные. Идентификация полимерных композитов в электронных базах данных

ГОСТ Р 56807-2015 Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования

ГОСТ Р 56813-2015 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем стандарте применены термины по ГОСТ 24888**, ГОСТ 32794**, а также следующие термины с соответствующими определениями:

3.1 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (или перемещением).

3.2 деформация , %: Изменение линейных размеров или формы объекта под действием механического напряжения.

3.3 прочность при сжатии , МПа: Максимальное механическое напряжение, которое образец выдерживает при испытании на сжатие.

3.4 модуль упругости при сжатии , ГПа: Отношение механического напряжения при одноосной упругой деформации растяжения (сжатия) к соответствующей относительной линейной деформации.

3.5 коэффициент Пуассона при сжатии : Абсолютная величина отношения поперечной деформации к относительной продольной деформации.

4 Сущность метода

4.1 Сущность метода заключается в определении предельного напряжения при сжатии, модуля упругости при сжатии и коэффициента Пуассона при сжатии.

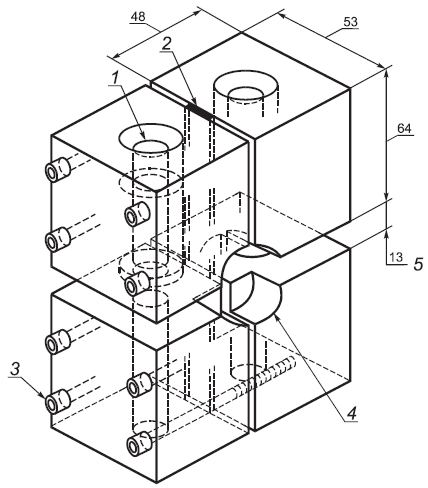

Испытания проводят на плоских образцах прямоугольной формы в специализированном приспособлении (см. рисунок 1), позволяющем передавать комбинированную нагрузку (торцевое и сдвиговое нагружение) на образец. На приспособление прикладывают нагрузку с постоянной скоростью перемещения до тех пор, пока не произойдет разрушение образца полимерного композитного материала от сжимающих напряжений. Во время проведения испытания записывают диаграмму "нагрузка - деформация".

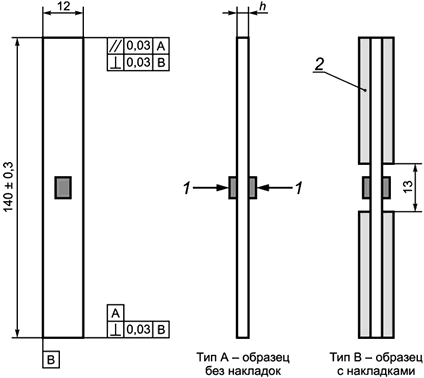

4.2 Типичный контрольный образец при установке в специализированное приспособление имеет геометрические размеры, показанные на рисунке 2.

5 Оборудование

5.1 Средства измерения ширины и толщины образца должны обеспечивать измерение с точностью ±1% от измеряемого значения. Для измерений рекомендуется использовать штангенциркуль по ГОСТ 166** с точностью ±0,025 мм и микрометр по ГОСТ 6507** с плоскими головками диаметром от 5 до 7 мм с точностью ±0,01 мм.

5.2 Динамометрический ключ с калиброванным диапазоном крутящих моментов.

5.3 Испытательная машина по ГОСТ 28840**, обеспечивающая линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью и измерение нагрузки с точностью ±1% от измеряемого значения.

5.4 Для условий проведения испытаний, отличных от стандартной лабораторной атмосферы, требуется термокриокамера для испытаний на воздействие окружающей среды. Данная камера должна быть способна поддерживать заданные условия для рабочего участка образца во время механических испытаний.

Термокриокамера должна обеспечивать поддержание заданной температуры в пределах ±3°С и заданного уровня относительной влажности в пределах ±5%. Условия в камере должны контролироваться либо автоматически и непрерывно, либо вручную с установленным интервалом.

5.5 Средства измерения температуры по ГОСТ Р 8.585** должны обеспечивать измерение с точностью ±1,5% измеряемого значения. Средства измерения влажности должны обеспечивать измерение с точностью ±2% измеряемого значения.

5.6 При проведении испытаний при повышенных и пониженных температурах для контроля температуры образца используют термопару, которая крепится на поверхность образца. Способ крепления термопары должен обеспечивать плотное прилегание спая термопары к поверхности образца и исключать влияние термопары на результаты испытания. Рекомендуется использовать термопары с плоским спаем, закрепленным на поверхности образца алюминиевым скотчем.

5.7 Испытательная машина должна быть оборудована приспособлением для испытаний на сжатие с приложением комбинированной нагрузки на образец, рекомендуемая схема приспособления изображена на рисунке 1 (допускается использование иной конструкции приспособления, обеспечивающей соосность и устойчивость образца при испытании). Используемое приспособление должно иметь четыре точки касания с образцом, каждая половина приспособления должна содержать зажимный элемент, фиксирующий образец.

|

1 - направляющие центрирующие стержни; 2 - образец; 3 - зажимные болты; 4 - углубление для датчика деформации; 5 - место установки датчика деформации

Рисунок 1 - Схема приспособления и приложения нагрузки для испытания на сжатие с приложением комбинированной нагрузки на образец

5.8 Приспособление должно гарантировать правильное расположение и центровку образца относительно оси приложения нагрузки. Центрирующий инструмент должен обеспечивать соосное расположение образца в приспособлении к оси приложения нагрузки.

5.9 Для измерения деформации используют тензометры. Погрешность измерения применяемых датчиков деформации должна быть не более 1% предельного значения измеряемой величины. Для образцов из тканого наполнителя размер измерительной решетки тензометра должен быть не меньше одной структурной единицы армирующего наполнителя. Для испытаний при повышенных и пониженных температурах следует учитывать температурную компенсацию тензометра. Допускается применение других средств измерения деформации с погрешностью не более 1% предельного значения измеряемой величины.

6 Образцы

6.1 Для определения упруго-прочностных характеристик при сжатии с приложением комбинированной нагрузки на образец используют образцы в виде балки прямоугольного сечения, показанной на рисунке 2.

|

1 - тензометр; 2 - накладки; h - толщина образца

Рисунок 2 - Образец

Руководство по подготовке образцов приведено в ГОСТ Р 56813**.

6.2 Геометрические размеры стандартного образца указаны на рисунке 2. Длина образца L равна 140 мм, ширина b равна 12 мм (допускаются образцы шириной до 30 мм), рабочая зона образца (расстояние между накладками) равна 13 мм. Приемлемой длиной рабочей части образца является длина от 12 до 25 мм, в зависимости от изгибания контрольного образца. Рабочая часть длиной 13 мм обеспечивает достаточное пространство для аппликации тензометра в случае необходимости его использования для измерения деформационных характеристик. Рекомендуемая толщина образца h - в пределах от 2 до 3 мм, допускаются образцы другой толщины с занесением информации в протокол испытаний.

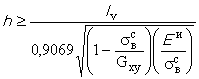

Для выбора толщины образца должны выполняться условия предотвращения потери устойчивости вследствие изгибающих напряжений в образце. Минимальную толщину образца вычисляют по формуле

, (1)

, (1)

где - длина рабочей зоны образца, мм;

- ожидаемая критическая прочность при сжатии, МПа;

- межслойный модуль упругости при сдвиге, МПа;

- ожидаемый модуль упругости при изгибе, МПа.

Примечание - Межслойный модуль упругости при сдвиге можно измерить по ГОСТ Р 56799.

6.3 Для однонаправленных и высокопрочных материалов со схемой армирования рекомендуется использовать накладки для снижения концентрации напряжений в зоне фиксации образцов.

Для прочих образцов полимерных композитных материалов с другими схемами ориентации слоев и видами армирующего наполнителя (ткани различного плетения, рубленные волокна и пр.) допускается проведение испытаний образцов без накладок. Накладки на образцах не должны иметь фасок, чтобы не увеличивать незафиксированную рабочую часть образца, подверженную напряжениям изгиба. Накладки для образцов изготовляют из ортогонально армированных композитных или других материалов, модуль упругости которых в направлениях, перпендикулярных к оси образца, не превышает модуль упругости в этих же направлениях материала образца, а относительное удлинение при разрушении накладок не должно быть меньше относительного удлинения испытуемого материала. Направление армирования волокон на прилегающей к образцу поверхности накладок должно совпадать с направлением армирования волокон образца. Рекомендуемая толщина накладок - 1,6 мм.

6.4 Накладки на образец рекомендуется фиксировать с помощью клея или иной технологии изготовления образца с накладками, указанной в нормативных документах или технической документации.

6.5 Образец для испытаний при визуальном осмотре должен иметь гладкую поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин, расслоений. Требования к параллельности и перпендикулярности поверхностей образцов показаны на рисунке 2.

6.6 Технология изготовления образцов, механическая обработка, место и направление их вырезки должны соответствовать требованиям нормативных документов или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования.

6.7 Для данного вида испытаний важна процедура механической обработки образца. Если вырезку проводят из толстых плит, то требуется соблюдать меры предосторожности во избежание надрезов, подрезов, неровных или грубых (шероховатых) поверхностей, или же дефектов расслоений, которые стали результатом несоответствующих способов механической обработки. Чтобы получить окончательные размеры методом прецизионного выпиливания, фрезерования или выточки с подводом воды в качестве смазки, рекомендуется использовать инструмент с алмазным напылением. Торцы должны быть плоскими и параллельными, а также не выходить за пределы заданных допусков. В случае нарушения параллельности торцов велика вероятность разрушения в этой области при проведении испытаний и как следствие нереализации прочностных характеристик материала.

6.8 Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.9 Любые отклонения от условий, указанных в 6.2, должны быть отражены в протоколе испытаний.

6.10 Для определения продольной и поперечной деформации при сжатии на рабочую часть образцов предварительно проводится аппликация тензометров под углами 0° и 90° соответственно, как указано на рисунке 2. При определении величины изгиба по 6.11 одинаковые тензометры устанавливают на двух поверхностях образца, ориентированных под углом 0° к оси приложения нагрузки. Следует учитывать возможное повреждение материала образцов при подготовке поверхности к установке тензометров.

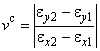

6.11 Значение изгиба в рабочей части образца, которое рассчитывают по формуле (2), должно быть не более 10%. Если условия по изгибу не выполняются, следует уменьшить рабочую длину образца. Положительный или отрицательный знак указывает направление изгиба.

![]() , (2)

, (2)

где - относительная деформация с тензометра 1;

- относительная деформация с тензометра 2.

6.12 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы. Она не должна повреждаться при испытании, а также влиять на выполнение и результат испытаний.

6.13 Рекомендуется проводить осмотр и измерения геометрии образцов и фиксировать их в акте отбора образцов.

7 Проведение испытаний

7.1 Перед проведением испытаний образцы кондиционируют по ГОСТ Р 56762 при температуре (23±2)°С и относительной влажности (50±10)%.

7.2 При отсутствии в нормативных документах или технической документации на материал специальных указаний время от окончания изготовления до испытания должно составлять не менее 88 ч, включая кондиционирование при температуре (23±2)°С и относительной влажности (50±10)%.

7.3 Перед испытанием приспособление осматривают на наличие повреждений, дефектов. Рекомендуется смазывать резьбовые поверхности графитовой смазкой.

7.4 Перед испытанием в рабочей зоне образца измеряют толщину и ширину образца с точностью до 0,0025 мм. Среднее значение толщины и ширины образца по трем измерениям записывают в протокол испытаний. Длину образца измеряют с точностью до 0,025 мм.

7.5 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанных в нормативных документах или технической документации на испытуемый материал.

7.6 Нижнюю часть приспособления ослабляют и устанавливают в нее центрирующую планку. Затем устанавливают образец, так чтобы нижний его торец был заподлицо с нижней частью приспособления. Затем болты слегка затягивают, чтобы зафиксировать образец. Затем аккуратно вставляют верхнюю часть приспособления, так чтобы не были повреждены тензодатчики в рабочей части образца. Если верхняя часть свободно не заходит, следует ослабить болты в нижней части приспособления. Затем образец фиксируют в верхней части приспособления также заподлицо. Болты рекомендуется затягивать с усилием от 2,5 до 3,0 Н·м по диагонали. Избыточное давление в области зажатия образцов вызывает локальные напряжения, которые могут вызвать падение уровня прочности и разрушения вне рабочей зоны. В обратном случае, при малой степени зажатия образца вероятно его проскальзывание и, как следствие, высокая концентрация напряжений в торце. Поэтому давление зажатия рекомендуется подбирать, исходя из материала образца и наличия накладок. Рекомендуется устанавливать образец в приспособление с уже подключенным и прокалиброванным тензодатчиком.

7.7 Шкалу нагрузки выбирают таким образом, чтобы измеряемая величина составляла от 20% до 80% максимального значения шкалы.

7.8 Скорость нагружения выбирают таким образом, чтобы длительность одного испытания составляла от 1 до 10 мин. Рекомендуемая скорость перемещения активного захвата машины - 1,3 мм/мин с точностью ±0,1 мм/мин.

7.9 В процессе испытания фиксируют максимальную нагрузку.

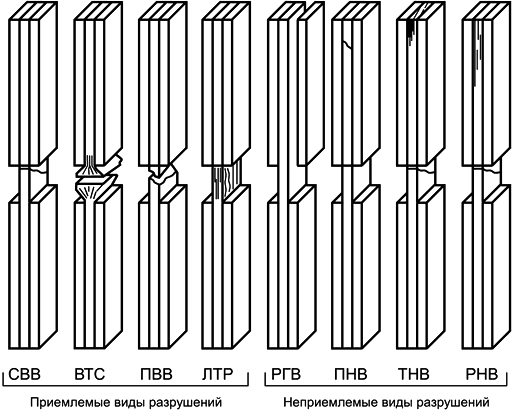

7.10 Разрушенный образец осматривают для определения характера разрушения и классифицируют тип разрушения.

7.11 При испытании в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться нормативными документами или технической документацией на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

7.12 Для контроля температуры к образцу крепят термопару, изолированную от окружающего воздуха.

7.13 Время достижения температуры испытания заносят в протокол испытаний.

8 Обработка результатов испытаний

8.1 Прочность при сжатии , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - максимальная нагрузка при сжатии, Н;

b - ширина образца, мм;

h - толщина образца, мм.

8.2 Модуль упругости при сжатии , ГПа, определяемый секущей, рассчитывают по формуле (4) в диапазоне измерений деформации от 0,1% до 0,3%. Для высокодеформативных материалов - не более 0,6%.

![]() , (4)

, (4)

где - нагрузка при

, Н;

- нагрузка при

, Н;

- продольная относительная деформация при сжатии в верхней точке;

- продольная относительная деформация при сжатии в нижней точке.

8.3 Коэффициент Пуассона при сжатии , определяют на начальном линейном участке диаграммы "напряжение-деформация" и вычисляют по формуле

, (5)

, (5)

где - поперечная деформация при сжатии в верхней точке;

- поперечная деформация при сжатии в нижней точке;

- продольная деформация при сжатии в верхней точке;

- продольная деформация при сжатии в нижней точке.

8.4 При анализе вида разрушения рекомендуется использовать диаграмму нагружения. Также образцы визуально осматривают после проведения испытания для классификации их разрушения соответственно рисунку 3 и таблице 1. Код разрушения заносят в протокол испытаний.

|

Рисунок 3 - Примеры обозначения типовых разрушений

Таблица 1 - Коды классификации разрушения образцов

Первый символ | Второй символ | Третий символ | |||

Режим разрушения | Код | Зона разрушения | Код | Место разрушения | Код |

Угловой | У | Вне рабочей зоны | Н | Внизу | Н |

Выпучивание | В | В рабочей зоне | В | Сверху | В |

Разрушение торцов | Т | В зоне тензометра | Т | Слева | Л |

Расслоение | Р | В нескольких областях | О | Справа | П |

Изгиб | И | На границе с накладками | Г | В середине | С |

Поперечное | П | Разные | Р | Разные | Р |

Полосы деформации | Д | Неизвестная | И | Неизвестное | Т |

Боковое | Б | - | |||

Многорежимное | М | ||||

Продольное расслоение | Л | ||||

Поперечный сдвиг | С | ||||

Взрывное | З | ||||

Другое | Г | ||||

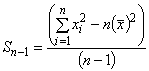

8.5 После испытаний образцов проводят статистическую обработку результатов. Не рекомендуется принимать в расчет отдельные значения определяемых показателей, не укладывающихся в границах доверительного интервала при доверительной вероятности ![]() . При окончательном подсчете количество образцов (n) должно быть не менее пяти.

. При окончательном подсчете количество образцов (n) должно быть не менее пяти.

8.6 За результат испытаний принимают среднеарифметическое значение всех параллельных определений, рассчитываемое по формуле (6), для статистических данных рассчитывают среднеквадратическое отклонение

по формуле (7) и коэффициент вариации CV, %, по формуле (8).

; (6)

; (6)

; (7)

; (7)

![]() , (8)

, (8)

где - измеряемая характеристика;

n - количество образцов.

9 Протокол испытаний

9.1 Все результаты контроля в соответствии с ГОСТ Р 56806, ГОСТ Р 56807, ГОСТ Р 56760 должны быть занесены в протокол испытаний, который должен содержать:

- наименование материала и компонентов;

- наименование предприятия-изготовителя, метод изготовления, номер партии, параметры изготовления;

- количество и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- данные тензодатчиков;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы, данные по калибровке и поверке;

- режим испытания, данные рабочей зоны образца;

- значения прочности при сжатии;

- значение модуля упругости при сжатии;

- коэффициент Пуассона при сжатии;

- описание режима и места разрушения;

- дату проведения испытаний;

- фамилии, имена, отчества специалистов, проводивших испытание;

- ссылку на настоящий стандарт.

9.2 Дополнительно протокол может содержать графическое изображение зоны, содержащей обнаруженные дефекты и другие данные в соответствии с требованиями ГОСТ Р 56806, ГОСТ Р 56807, ГОСТ Р 56760.

Информация, приведенная в протоколе, должна обеспечивать достоверность контроля, его воспроизводимость и повторяемость.

Приложение А

(справочное)

Влияющие факторы

А.1 В связи с частичным торцевым приложением нагрузки к контрольному образцу в настоящем методе испытания важно, чтобы торцы образца были параллельны друг другу и были перпендикулярны к продольной оси контрольного образца. Несоответствующая подготовка может вызвать предварительные разрушения торцов контрольного образца во время приложения нагрузки, чрезмерные изгибы или потерю устойчивости, которые потенциально искажают результаты испытания.

А.2 Заниженная прочность слоистого материала при сжатии появляется в результате потери устойчивости (по формуле Эйлера) в случае, если контрольный образец слишком тонкий по отношению к длине датчика. В таких случаях толщина контрольного образца должна быть увеличена либо длина датчика рабочей зоны для крепления должна быть уменьшена ниже требуемой минимальной длины. Практическим пределом уменьшения длины рабочей зоны для крепления датчика является сохранение достаточного пространства, в котором возможно прикрепить тензометры. Изгиб или потеря устойчивости либо оба параметра обычно могут быть обнаружены только посредством использования датчиков деформации, расположенных напротив друг друга, установленных на поверхностях контрольного образца, либо посредством оценки вида разрушения образца. Изгиб и потеря устойчивости визуально не видны во время проведения испытания.

А.3 Для достоверных результатов испытания окончательное разрушение испытательного образца должно возникнуть в пределах рабочей зоны. Приемлемые виды разрушений образцов определяют в конце проведения серии испытаний.

А.4 Слоистые материалы, усиленные непрерывными волокнами, имеющие более 50% ориентированных вдоль оси (0°) слоев, могут потребовать большую силу зажима, чем приемлемо для других материалов, для предотвращения разрушения торцов. В связи с этим такие контрольные образцы определяются как нестандартные. Чрезмерная сила зажима вызывает на концах рабочей зоны локальные концентрации напряжения, что может привести к низким ошибочным результатам определения прочности.

Примечание - Для определения напряженно-деформационных характеристик однонаправленных материалов (схема ориентации всех слоев 0° к оси приложения нагрузки) возможно использовать два способа: 1) усиление области зажатия образца накладками; 2) пересчет прочности испытанных образцов со схемой армирования ![]() для схемы армирования

для схемы армирования .

А.5 Прочность при сжатии и характеристики жесткости других схем армирования слоистых материалов могут также быть определены с использованием того же метода испытания образцов без наклейки накладок, в зависимости от некоторых ограничений. Одним из ограничений является то, что сила зажима, вызванная приложенным моментом затяжки болтов, необходимого для успешного разрушения композита до разрушения торцов испытательного образца, не должна вызывать значительных концентраций напряжения на торцах рабочей зоны. Такие концентрации напряжения ухудшат измерение прочности при сжатии. Например испытание высокопрочного однонаправленного композита без накладок, вероятнее всего, будет неудачным по причине чрезмерной силы зажима, требуемой для предотвращения разрушения торцов образца, в то время, как низкопрочные однонаправленные композиты могут быть успешно испытаны с использованием приемлемой силы зажима. Возможно использование образцов с накладками для увеличения площади опоры на торцах образца, несмотря на то, что нестандартные и нежелаемые накладки также провоцируют концентрацию напряжения на торцах рабочей зоны.

А.6 В перекрестно-армированных слоистых материалах влияние поверхностного слоя может повлиять на измеренную прочность и модуль упругости.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1 Область применения

1.2 Усилие сжатия подается на образец совмещением концевого нагружения и усилия среза. Данный тип испытаний отличается от методики испытаний ASTM D3410/D3410 M, где используется только усилие среза, и от методики испытаний ASTM D695, где используется только концевое нагружение.

1.3 Данная методика может использоваться для испытаний композитов одного направления (ориентация слоев 0°), а также разнонаправленных композитных слоистых материалов, тканых композитов, композитов из рубленного волокна и схожих с ними материалов.

1.4 Все значения указаны в единицах СИ. В описании методики испытаний в скобках указаны значения в единицах английской системы мер. Значения, указанные для разных систем, не являются точными эквивалентами; поэтому каждая система должна использоваться независимо. При совмещении значений в разных системах стандарт может оказаться неприменимым.

Примечание - Дополнительные методики определения свойств под сжимающей нагрузкой для композитов с полимерной матрицей можно найти в методиках испытаний ASTM D3410/D3410 M, ASTM D5467 и ASTM D695.

1.5 Данный стандарт не претендует на освещение в полном объеме всех вопросов соблюдения техники безопасности (если таковые имеются), которые могут возникать в связи с его применением. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений до применения стандарта.

ДА.2

5 Значение и применение

5.1 Данная методика испытаний применима для получения данных по упругим свойствам для технических характеристик материала, научных исследований, обеспечения качества и структурного проектирования и анализа. При испытаниях образцов без накладок, обычно однонаправленных композитов, методика испытаний CLC (комбинированные торцевые и сдвиговые нагружения) похожа на методики испытаний ASTM D3410/D3410 M (сдвиговое нагружение) и ASTM D695 (торцевое нагружение). При испытаниях материалов низкой прочности, когда используют образцы CLC без накладок (процедура A), преимущества комбинированного нагружения становятся особенно очевидны. Иногда невозможно успешно испытать образцы этих же материалов без накладок, если использовать один из двух оставшихся методов. При испытании отдельных слоистых материалов (в особенности укладки ![]() , хотя можно использовать и слоистые материалы, содержащие хотя бы один слой 0°) данные CLC часто используют для "вычитания" прочности слоя 0°, при этом для расчета прочности 0° однонаправленного слоя используют теорию слоистых материалов. Среди факторов, которые оказывают влияние на упругие свойства, выделяют: тип материала, методики подготовки и укладки материала, последовательность комплектования образцов, подготовка образцов, условия хранения образцов, условия на площадке испытаний, скорость проведения испытаний, время выдержки при заданной температуре, содержание пустот и объемное содержание (в процентах) армирующих волокон в материале. Качества композитов, которые связаны с направлением испытаний, данные о которых можно получить в соответствии с используемой методикой:

, хотя можно использовать и слоистые материалы, содержащие хотя бы один слой 0°) данные CLC часто используют для "вычитания" прочности слоя 0°, при этом для расчета прочности 0° однонаправленного слоя используют теорию слоистых материалов. Среди факторов, которые оказывают влияние на упругие свойства, выделяют: тип материала, методики подготовки и укладки материала, последовательность комплектования образцов, подготовка образцов, условия хранения образцов, условия на площадке испытаний, скорость проведения испытаний, время выдержки при заданной температуре, содержание пустот и объемное содержание (в процентах) армирующих волокон в материале. Качества композитов, которые связаны с направлением испытаний, данные о которых можно получить в соответствии с используемой методикой:

5.1.1 Максимальная прочность при сжатии.

5.1.2 Максимальное натяжение при сжатии.

5.1.3 Модуль упругости при сжатии (линейном или хордовом).

5.1.4 Коэффициент поперечной деформации при сжатии.

ДА.3

12 Проверка

12.1 Осматривают разрушенный образец и определяют тип и расположение участка разрушения. Испытание считается состоявшимся, если разрушение образца произошло в пределах рабочей длины. Режим разрушения может быть разнородным, поперечным или сдвигом по толщине, продольным расщеплением или расслоением, а также некоторых других типов. От конкретного материала, конфигурации слоев и области применения зависит, какие режимы разрушения будут признаны приемлемыми. Приемлемые режимы разрушения показаны в методике испытаний ASTM D3410/D3410 M. Иногда происходит небольшое разрушение торцов перед итоговым разрушением в зоне рабочей длины. Если в какой-то момент разрушение торца прекращается и в конце концов происходит необходимое разрушение в зоне рабочей длины, разрушенный торец не влияет на результат испытания. В общем, разрушения, происходящие в пределах участка сжатия, не оказывают влияния на испытание и не отменяют его результаты.

12.2 Испытание считают неудачным, если происходит продольный изгиб образца, связанный с Эйлеровым напряжением. Режим разрушения, связанный с Эйлеровым напряжением при продольном изгибе, невозможно определить визуально по образцу во время или после испытания. Достоверные данные можно получить только при использовании сдвоенных тензодатчиков или аналогичного оборудования.

ДА.4

14.2.1 Руководство ASTM E1434.

14.2.1.1 Ответ на поле A5, тип испытания - "Сжатие".

14.2.1.2 Измеренные значения включаются в отчет для полей F4 и F5. Номинальные значения принимаются для полей с F7 по F9.

14.2.1.3 Код определения разрушения (в соответствии с методикой испытаний ASTM D3410/D3410 M) будет указан в отчете для полей H18 и K50. Точку разрушения можно указать в полях H17 и K49, но это не обязательно, так как в коде определения разрушения уже есть эти данные.

14.2.1.4 Также по желанию указываются статистические параметры образца, такие как размер, максимальное нагружение, максимальное поперечное напряжение и напряжение на изгиб. Они вносятся в поля с K1 по K9, с K19 по K21, и с K30 по K34. Также по желанию заполняется подраздел аннотации к испытанию (поля с K14 по K18).

14.2.2 Руководство E1309.

14.2.2.1 Методику консолидации необходимо указать как тип технологического этапа в поле E2.

14.2.2.2 Цикл номинальной выдержки необходим для отслеживания качественных материалов в перечне условий технологического этапа в поле E4. Фактический цикл выдержки рекомендуется указывать во втором перечне условий технологического этапа в поле E4.

14.2.3 Руководство E1471.

14.2.3.1 Количество волокон в пучке или жгуте, а также диаметр волокна указывается в качестве одного из размеров в поле B2.

ДА.5

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для разработки требований к точности, для этой методики испытаний не существуют. В целях определения точности комитет D30 в настоящее время готовит межлабораторную серию испытаний.

15.2 Систематическая погрешность. Для данной методики испытаний невозможно определить погрешность, так как не существует приемлемого контрольного стандарта.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

Таблица ДБ.1

Раздел, подраздел, пункт, подпункт, таблица, приложение | Модификация |

3.2 Обозначения | Заменено: |

Примечание - В настоящем стандарте по отношению к ACTM Д6641/Д6641 M изменены обозначения определяемых характеристик на обозначения принятые в национальных стандартах Российской Федерации. | |

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных международных стандартов и стандартов АСТМ национальным и межгосударственным стандартам

Таблица ДВ.1

Обозначение ссылочного | Степень | Обозначение и наименование национального, межгосударственного стандарта |

ACTM Д883-12 | NEQ | ГОСТ 24888-81 "Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения" |

ACTM E4-14 | NEQ | ГОСТ 28840-90 "Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования" |

ACTM Д3878-15 | NEQ | ГОСТ 32794-2014 "Композиты полимерные. Термины и определения" |

ACTM E1471-14 | MOD | ГОСТ Р 56760-2015 "Композиты полимерные. Идентификация волокон, наполнителей и материалов внутреннего слоя "сэндвич"-конструкций из полимерных композитов в компьютерных базах данных" |

ACTM Д5229D5229 М-12 | MOD | ГОСТ Р 56762-2015 "Композиты полимерные. Метод определения влагопоглощения и равновесного состояния" |

ACTM Д5379/D5379 M-05 | MOD | ГОСТ Р 56799-2015 "Композиты полимерные. Метод определения механических характеристик при сдвиге на обзацах с V-образными надрезами" |

ACTM E1309-93 | MOD | ГОСТ Р 56806-2015 "Композиты полимерные. Идентификация полимерных композитов в электронных базах данных" |

ACTM E1434-82 | MOD | ГОСТ Р 56807-2015 "Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования" |

ACTM Д5687D5687 M-95 | MOD | ГОСТ Р 56813-2015 "Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ACTM Д6641/Д6641 M-09 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1-1.3 | - | 1 | 1.1 | - |

- | - | (1.2-1.5)* | - | ||

2 | - | - | 2 | 2.1; 2.2 | - |

3 | - | - | 3 | 3.1 | - |

- | - | 3.2 | - | ||

4 | 4.1; 4.2 | - | 4 | 4.1 | - |

- | - | - | 5* | 5.1 | 5.1.1-5.1.4 |

- | - | - | 6*** | 6.1-6.7 | - |

5 | 5.1-5.9 | - | 7 | 7.1-7.8 | - |

6 | 6.1 | - | 8 | 8.1 | - |

6.2-6.13 | - | 8.2 | 8.2.1; 8.2.2 | ||

- | - | - | 9** | 9.1 | - |

7 | 7.1; 7.2 | - | 10 | 10.1 | - |

7.3 | - | 11 | 11.1 | 11.1.1 | |

7.4 | - | 11.1 | 11.1.4 | ||

7.5 | - | 11.1 | 11.1.2; 11.1.3 | ||

7.6 | - | 11.2 | 11.2.1-11.2.9 | ||

7.7; 7.8 | - | 11.3 | - | ||

7.9-7.13 | - | 11.4 | - | ||

- | - | - | 12 | (12.1; 12.2)* | - |

8 | 8.1 | - | 13 | 13.1 | - |

8.2 | - | 13.2 | - | ||

8.3 | - | 13.3 | 13.3.1 | ||

8.3 | - | 13.3 | 13.3.1 | ||

8.4 | - | 12 | 12.5 | 12.5.1; 12.5.2 | |

8.5; 8.6 | - | 13 | 13.4 | - | |

9 | 9.1; 9.2 | - | 14 | 14.1 | 14.1.1-14.1.17 |

- | - | 14.2 | (14.2.1-14.2.3)* | ||

- | - | - | 15* | 15.1; 15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложение | А | Приложение | - | ||

ДА | - | ||||

ДБ | - | ||||

ДВ | - | ||||

ДГ | - | ||||

* Данный раздел (подраздел, пункт) исключен, так как его положения носят поясняющий и справочный характер. ** Данный раздел (подраздел, пункт) исключен, так как его положения размещены в других разделах настоящего стандарта. *** Раздел 6 ACTM перенесен в приложение А настоящего стандарта. | |||||

УДК 691.175:006.354 | ОКС 19.060 |

Ключевые слова: полимерные композиты, определение механических характеристик, комбинированная сжимающая нагрузка, прочность при сжатии, модуль упругости при сжатии, упругие свойства, комбинированное нагружение | |

Электронный текст документа

и сверен по:

, 2019