ГОСТ Р ИСО 2360-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕЭЛЕКТРОПРОВОДЯЩИЕ ПОКРЫТИЯ НА НЕМАГНИТНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МЕТАЛЛИЧЕСКИХ ОСНОВАНИЯХ

Измерение толщины покрытия. Амплитудный вихретоковый метод

Non-conductive coatings on non-magnetic electrically conductive base metals. Measurement of coating thickness. Amplitude-sensitive eddy-current method

ОКС 19.100

Дата введения 2021-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "КОНСТАНТА" (ООО "КОНСТАНТА") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 "Неразрушающий контроль"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 апреля 2021 г. N 269-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 2360:2017* "Неэлектропроводящие покрытия на немагнитных электропроводящих металлических основаниях. Измерение толщины покрытия. Амплитудный вихретоковый метод" (ISO 2360:2017 "Non-conductive coatings on non-magnetic electrically conductive base metals - Measurement of coating thickness - Amplitude-sensitive eddy-current method", IDT).

_________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает амплитудный вихретоковый метод неразрушающих измерений толщины неэлектропроводящих покрытий на немагнитных электропроводящих металлических основаниях с использованием амплитудных вихретоковых приборов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ISO 2064, Metallic and other inorganic coatings - Definitions and conventions concerning the measurement of thickness (Металлические и другие неорганические покрытия. Определения и условные обозначения, касающиеся измерения толщины)

ISO 4618, Paints and varnishes - Terms and definitions (Краски и лаки. Термины и определения)

ISO/IEC Guide 98-3, Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM:1995) (Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 2064 и ИСО 4618.

ИСО и МЭК поддерживают терминологические базы данных для использования в области стандартизации, которые доступны по следующим ссылкам:

- Электропедия МЭК: доступна по ссылке //www.electropedia.org/;

- онлайн-платформа ИСО для поиска доступна по ссылке: //www.iso.org/obp

3.1 настройка измерительной системы (adjustment of a measuring system): Набор операций, проведенных с измерительной системой, обеспечивающих соответствие показаний заданным значениям измеряемой величины.

Примечания

1 Настройка измерительной системы может включать настройку нуля, коррекцию смещения и настройку диапазона (иногда называемую настройкой усиления).

2 Не следует путать настройку измерительной системы с калибровкой, которая является необходимым условием для настройки.

3 После настройки измерительной системы измерительная система, как правило, должна быть откалибрована.

4 Часто термин "калибровка" используется ошибочно вместо термина "настройка". Точно так же термины "подтверждение" и "проверка" часто используются вместо правильного термина "калибровка".

[Руководство ИСО/МЭК 99:2007, 3.11]

3.2 калибровка (calibration): Операция, при определенных условиях на первом этапе устанавливающая зависимость между значениями величин с их неопределенностями, обеспечиваемыми эталонами, и соответствующими показаниями с их неопределенностями, а на втором этапе, использующая эту информацию, чтобы установить зависимость для получения результата измерения на основании показания.

Примечания

1 Калибровка может быть представлена в текстовом виде, функцией калибровки, калибровочной диаграммой, калибровочной кривой или калибровочной таблицей. В некоторых случаях она может включать аддитивную или мультипликативную составляющие коррекции показания с соответствующей неопределенностью измерения.

2 Не следует путать калибровку с регулировкой измерительной системы, часто ошибочно называемой "самокалибровкой", а также с проверкой калибровки.

3 Часто первый шаг в приведенном выше определении воспринимается как калибровка.

[Руководство ИСО/МЭК 99:2007, 2.39]

4 Принцип измерения

Работа вихретоковых приборов основана на том, что высокочастотное электромагнитное поле, генерируемое вихретоковым преобразователем, возбуждает вихревые токи в металлическом основании под покрытием, на которое установлен вихретоковый преобразователь (см. рисунок 1). Эти вихревые токи вызывают изменение электромагнитного поля, окружающего обмотку вихретокового преобразователя, и, следовательно, приводят к изменению полного сопротивления обмотки. Плотность вихретоковых токов зависит от расстояния между обмоткой возбуждения (первичной обмоткой) и поверхностью металлического основания. Следовательно, это изменение комплексного сопротивления обмотки может быть использовано в качестве показателя толщины покрытия на электропроводящем металлическом основании, посредством калибровки с использованием эталонов толщины покрытия (см. приложение A).

Для того чтобы измерить изменение величины комплексного сопротивления обмотки возбуждения, последняя обычно является частью схемы автогенератора, резонансная частота которого определяется индуктивностью и сопротивлением обмотки. Изменение величины комплексного сопротивления обмотки приводит к изменению резонансной частоты автогенератора. Следовательно, измеренная резонансная частота является мерой толщины покрытия. Значения либо предварительно обрабатываются цифровыми средствами, либо отображаются непосредственно на удобно отмасштабированном приборе.

Вихретоковый преобразователь и измерительная система с индикатором могут быть объединены в один прибор.

Примечания

1 В приложении C описаны основные требования к характеристикам оборудования.

2 Параметры, влияющие на точность измерения, рассмотрены в разделе 5.

|

1 - ферритовый сердечник; 2 - высокочастотное электромагнитное поле; 3 - неэлектропроводящее покрытие; 4 - металлическое основание; 5 - вихревой ток; - ток возбуждения; d - толщина покрытия; U=f(t) - сигнал вихретокового преобразователя

Рисунок 1 - Амплитудный вихретоковый метод

5 Параметры, влияющие на неопределенность измерений

5.1 Влияние толщины покрытия

Чувствительность вихретокового преобразователя к контролируемому параметру (толщине покрытия) уменьшается с увеличением толщины в диапазоне измерений. В нижней части диапазона абсолютная неопределенность измерения является постоянной, не зависящей от толщины покрытия. Абсолютное значение неопределенности измерений зависит от свойств вихретокового преобразователя, измерительной системы и материалов образца, например, постоянства электропроводности металлического основания, шероховатости металлического основания и шероховатости поверхности покрытия. В верхней части диапазона неопределенность измерений линейно пропорциональна толщине покрытия.

5.2 Электрические свойства металлического основания

Электропроводность металлического основания определяет плотность вихревых токов для заданного вихретокового преобразователя и частоты тока возбуждения. Явление электропроводности металлов лежит в основе метода измерения. Соотношение между толщиной покрытия и результатом измерения существенно зависит от электропроводности металлического основания. Следовательно, процедуры калибровки и измерения следует проводить на одном материале. Различные материалы с отличающейся электропроводностью, а также локальные флуктуации электропроводимости или вариации электропроводности между образцами могут приводить к погрешностям при измерении толщины покрытий.

Примечание - Имеются вихретоковые преобразователи и приборы, которые способны автоматически отстраиваться от влияния электропроводности металлического основания, что позволяет избежать возникновения дополнительной погрешности при измерении толщины покрытия.

5.3 Геометрические параметры: толщина металлического основания

Картина и плотность возбуждаемых вихревых токов зависят от толщины металлического основания. Если толщина металлического основания становится меньше определенной критической минимальной величины, картина вихревых токов начинает изменяться, а плотность вихревых токов уменьшаться.

Поэтому толщина металлического основания должна быть больше, чем эта критическая минимальная толщина металлического основания. При проведении настройки прибора можно компенсировать погрешности, обусловленные тем, что толщина металлического основания меньше критической минимальной толщины. Однако любая вариация толщины металлического основания может привести к увеличению неопределенности измерения.

Критическая минимальная толщина металлического основания зависит как от параметров вихретокового преобразователя (частоты, конструкции и геометрических размеров), так и от электропроводности металлического основания. Ее значение должно определяться экспериментально, если производитель не указывает иное.

Примечание - Простой эксперимент по оценке критической минимальной толщины металлического основания описан в D.3 (приложение D).

При отсутствии какой-либо другой информации критическую минимальную толщину металлического основания можно вычислить по формуле (1).

![]() , (1)

, (1)

где - стандартная глубина проникновения для металлического основания (см. A.1, приложение А).

5.4 Геометрические параметры: краевые эффекты

Возбуждению вихревых токов препятствуют краевые участки металлического основания (например, края, углы, отверстия и др.). Поэтому измерения, выполненные слишком близко к краю или углу, могут быть недостоверные, если прибор не был настроен для таких измерений. Необходимое расстояние для исключения краевого эффекта зависит от конструкции и размеров вихретокового преобразователя (распределения магнитного поля).

Примечания

1 Простой эксперимент по оценке краевого эффекта описан в D.2 (приложение D).

2 По сравнению с вихретоковым фазовым методом (ИСО 21968) приборы, использующие амплитудный вихревый метод измерения, могут быть существенно больше подвержены влиянию краевого эффекта.

5.5 Геометрические параметры: кривизна поверхности

На распределение магнитного поля и, следовательно, на возбуждение вихревых токов влияет кривизна поверхности металлического основания. Такое влияние становится более выраженным с уменьшением радиуса кривизны и уменьшением толщины покрытия. Для уменьшения влияния кривизны необходимо, чтобы настройка вихретокового прибора производилась на образце металлического основания с аналогичными геометрическими характеристиками.

Влияние кривизны поверхности существенно зависит от конструкции и геометрических размеров вихретокового преобразователя и может быть уменьшено за счет уменьшения размеров его зоны контроля. Преобразователи с очень малыми размерами зоны контроля часто называют микропреобразователями.

Примечания

1 Имеются вихретоковые преобразователи и приборы, которые способны автоматически отстраиваться от влияния кривизны поверхности металлического основания, что позволяет избежать возникновения дополнительной погрешности при измерении толщины покрытия.

2 Простой эксперимент по оценке влияния кривизны поверхности описан в D.4 (приложение D).

5.6 Шероховатость поверхности

Результаты измерения зависят от рельефа поверхности металлического основания и покрытия. Грубые поверхности могут вызывать как систематические, так и случайные погрешности. Случайные погрешности можно уменьшить путем проведения нескольких измерений, при этом каждое последующее измерение проводят в другом месте, а затем вычисляют среднее значение этой серии измерений.

Для уменьшения влияния шероховатости калибровку следует проводить с использованием образца металлического основания без покрытия с шероховатостью, аналогичной металлическому основанию с покрытием.

При необходимости следует согласовать использование процедуры определения средней толщины покрытия между поставщиком и потребителем.

Примечание - По сравнению с вихретоковым фазовым методом (ИСО 21968) амплитудный вихретоковый метод измерения может быть более подверженным влиянию шероховатости металлического основания.

5.7 Чистота поверхности: влияние зазора

Если вихретоковый преобразователь не установлен непосредственно на покрытие, зазор между вихретоковым преобразователем и покрытием будет влиять на результат измерения как дополнительное покрытие. Зазор может возникать из-за наличия мелких частиц непосредственно между вихретоковым преобразователем и покрытием. Необходимо всегда контролировать чистоту сердечника вихретокового преобразователя.

5.8 Давление преобразователя

Давление, которое вихретоковый преобразователь оказывает на образец, на котором проводят измерения, может влиять на показания вихретокового прибора и всегда должно быть одинаковым во время настройки и измерений.

Влияние давления преобразователя более выражено при использовании мягких покрытий, поскольку сердечник преобразователя может быть углублен в покрытие. Поэтому давление преобразователя должно быть как можно меньше. Большинство вихретоковых приборов оснащены подпружиненными вихретоковыми преобразователями, которые обеспечивают постоянное давление при установке. Если вихретоковый преобразователь не подпружинен, то для его установки следует использовать подходящую оснастку.

Примечания

1 Контактное давление и величина углубления сердечника вихретокового преобразователя могут быть уменьшены за счет снижения приложенного усилия или при использовании вихретокового преобразователя с большим диаметром опорной поверхности сердечника.

2 Углубление сердечника преобразователя в мягкие покрытия можно уменьшить, поместив защитную пленку с известной толщиной на поверхность покрытия. В этом случае толщина покрытия будет равна измеренной толщине за вычетом толщины пленки. Однако это не может применяться при измерении немагнитных металлических покрытий на неэлектропроводящих основных материалах.

5.9 Наклон преобразователя

Если иное не указано производителем, вихретоковый преобразователь должен быть установлен перпендикулярно к поверхности покрытия, так как его отклонение от нормали к поверхности может привести к погрешности измерения.

Вероятность непреднамеренного наклона может быть сведена к минимуму при использовании соответствующей конструкции вихретокового преобразователя или с помощью приспособления для его фиксации.

Примечание - Большинство вихретоковых приборов оснащены подпружиненными вихретоковыми преобразователями, которые обеспечивают перпендикулярную установку на поверхности образца.

5.10 Влияние температуры

Поскольку изменения температуры влияют на характеристики вихретокового преобразователя, его следует использовать примерно при тех же температурных условиях, что и при калибровке вихретокового прибора.

Примечания

1 Влияние изменений температуры может быть уменьшено путем температурной компенсации вихретокового преобразователя. При этом следует учитывать требования инструкций производителя.

2 Разница температур вихретокового преобразователя, электроники вихретокового прибора, окружающей среды и образца может привести к возникновению большой погрешности измерения толщины покрытия. Одним из таких примеров является измерение толщины горячих покрытий.

Большинство металлов меняют свою электропроводность при изменении температуры. Поскольку на результат измерения толщины покрытия влияет изменение электропроводности металлического основания, следует избегать больших изменений температуры (см. 5.2).

5.11 Промежуточные покрытия

Наличие промежуточного покрытия может влиять на измерение толщины покрытия, если электрические характеристики этого промежуточного покрытия отличаются от электрических характеристик покрытия или металлического основания. Если отличие есть, то на результаты измерений дополнительно будет влиять промежуточное покрытие, если его толщина менее . Если толщина промежуточного покрытия больше

, то промежуточное покрытие, если оно немагнитное электропроводящее, может восприниматься как металлическое основание (см. 5.3).

5.12 Внешние электромагнитные поля

На результаты измерений могут влиять сильные внешние электромагнитные поля. В случае необъяснимых результатов измерений или их сильного разброса, которые не могут быть объяснены другими параметрами, влияние внешних электромагнитных полей должно быть принято во внимание. В данной ситуации сравнительные измерения должны быть проведены в условиях без влияющих электромагнитных полей.

6 Калибровка и настройка прибора

6.1 Общие положения

Перед использованием каждый вихретоковый прибор должен быть откалиброван или настроен в соответствии с инструкциями производителя с использованием соответствующих эталонных мер толщины покрытий и металлических оснований. Материал, геометрические параметры и шероховатость поверхности металлического основания, используемого для калибровки или настройки, должны соответствовать материалам образцов, на которых проводят измерения, чтобы избежать отклонений, вызванных параметрами, описанными в разделе 5. В противном случае их влияние должно быть учтено при оценке неопределенности измерения.

Во время проведения калибровки или настройки вихретоковые приборы, меры и металлические основания должны иметь такую же температуру, как и образцы, на которых проводят измерения, для минимизации отклонений, вызванных различием температуры.

Во избежание влияния инструментального дрейфа рекомендуется проводить периодические контрольные измерения с использованием эталонных мер толщины покрытия или контрольных образцов. При необходимости вихретоковый прибор следует настроить.

Примечание - Большинство вихретоковых приборов настраиваются автоматически во время функции "калибровка", проводимой оператором, тогда как результат калибровки часто неочевиден.

6.2 Эталонные меры толщины покрытий

Эталонными мерами толщины покрытий для калибровки и регулировки являются либо основания с покрытиями, либо пленки, которые помещают на непокрытые металлические основания.

Пленки и покрытия должны быть неэлектропроводящими и немагнитными. Значения толщины эталонных мер и их неопределенности должны быть известны и однозначно задокументированы. Зона поверхности, для которой применимы эти значения, должна быть обозначена. Значения толщины должны быть метрологически прослеживаемы до эталонов, аттестованных в установленном порядке.

Неопределенности должны быть задокументированы с их уровнем достоверности, например U (95%), то есть вероятность того, что "истинное" значение находится в пределах сообщенного интервала неопределенности вокруг задокументированного значения толщины, составляет минимум 95%.

Перед использованием пленки и покрытия необходимо проверить визуально на наличие повреждений или механического износа, так как это может привести к неправильной настройке и, следовательно, к систематическому отклонению всех результатов измерения.

В большинстве случаев материалом пленки является пластик. В отличие от магнитного метода (см. ИСО 2178) электропроводящие материалы, например медные сплавы, нельзя использовать, поскольку в таких пленках могут возбуждаться вихревые токи. Они повлияют на измерение и вызовут погрешность измерения толщины.

Примечание - При измерении немагнитных металлических покрытий на неэлектропроводящих основных материалах ситуация является обратной.

Преимуществом использования пленок в качестве эталонных мер толщины покрытий, по сравнению с выбранными покрытыми металлическими основаниями, является возможность размещения пленок непосредственно на каждом металлическом основании. Влияние геометрических и других параметров учитывается в процессе настройки.

Однако при установке вихретокового преобразователя на пленку может возникнуть эластичная или пластическая деформация, которая может повлиять на результат измерения. Кроме того, следует избегать возникновения любого зазора между контактной поверхностью преобразователя, пленкой и металлическим основанием. В особенности для образцов с вогнутой поверхностью, или если пленка измятая или изогнутая, как правило, низкое давление подпружиненной направляющей втулки вихретокового преобразователя может быть недостаточным для обеспечения отсутствия зазора.

Возможная эластичная или даже пластическая деформация эталонной пленки зависит от приложенного усилия вихретокового преобразователя и диаметра опорной части его сердечника (см. 5.9). Следовательно, калибровку таких эталонных пленок следует проводить с сопоставимыми значениями приложенного усилия и диаметра контактной поверхности, чтобы избежать различий в углублении во время калибровки вихретокового преобразователя. Таким образом, соответствующие значения погрешностей, обусловленные вдавливанием, уже учитывают в действительном значении толщины пленки, то есть это значение может быть меньше, чем геометрическая толщина без механического воздействия. Значения как приложенной силы, так и диаметра контактной поверхности при калибровке пленки должны быть указаны производителем для оценки возможной погрешности измерения толщины.

6.3 Методики настройки

Настройка прибора для измерения толщины покрытий выполняется путем установки вихретоковых преобразователей на непокрытый и/или один или несколько образцов металлического основания с покрытием известной толщины. В зависимости от типа вихретокового прибора, инструкций производителя и диапазона измерения используемого вихретокового прибора настройки могут быть осуществлены с использованием следующих наборов образцов:

a) образец непокрытого металлического основания;

b) образец непокрытого металлического основания и образец металлического основания с покрытием известной толщины;

c) образец металлического основания и несколько образцов металлического основания с известными, но отличающимися толщинами покрытия;

d) несколько образцов металлического основания с известными, но отличающимися толщинами покрытия.

Согласно 6.2 термин "основание с покрытием" включает пленку, нанесенную на непокрытое металлическое основание.

Указанные методики настройки могут привести к различной точности результатов измерений. Таким образом, следует использовать методику, которая наилучшим образом соответствует данному применению и обеспечивает желаемую точность. Неопределенность измерения, которую можно достигнуть с помощью различных методик настройки, зависит от алгоритма вычисления вихретоковых приборов, а также от материала, геометрических параметров и состояния поверхности эталонных образцов и металлических оснований, на которых будут проводиться измерения. Если желаемая точность не может быть достигнута с помощью одной методики, то другая методика регулировки может привести к лучшим результатам. В общем случае неопределенность измерения может быть уменьшена за счет увеличения количества точек настройки, а также чем точнее и ближе эти точки настройки, охватывающие ожидаемый интервал толщины измеряемого покрытия.

Примечания

1 Процесс, который используется для адаптации преобразователя к данному металлическому основанию путем установки преобразователя на непокрытое металлическое основание, часто называют "установка нуля" или "калибровка нулевой точки". Однако даже эта процедура является настройкой или частью процесса настройки, как определено в настоящем стандарте.

2 В зависимости от того, сколько покрытых и непокрытых образцов металлических оснований используется для настройки вихретокового прибора, соответствующий метод регулировки часто называют "одноточечной", "двухточечной" или "многоточечной настройкой".

Неопределенность измерения, возникающая в результате настройки прибора, не может быть обобщена на все последующие измерения. В каждом случае необходимо подробно рассмотреть все определенные и дополнительные влияющие параметры, см. раздел 5 и приложение D.

Примечание - Некоторые типы вихретоковых приборов позволяют вернуться к первоначальной настройке производителя. Такая настройка действительна только для непокрытых или покрытых эталонных мер толщины производителя. Если эти меры толщины или меры толщины того же типа используют для проверки прибора после некоторого времени использования, любое повреждение вихретокового прибора или вихретоковых преобразователей, например, износ контактной поверхности преобразователя, могут быть выявлены наблюдением за отклонениями результатов измерения.

7 Процедура измерения и оценка результатов

7.1 Общие положения

Каждый прибор следует эксплуатировать в соответствии с инструкциями производителя, особенно с учетом параметров, влияющих на точность измерения, описанных в разделе 5.

Перед использованием прибора и после изменения параметров, влияющих на точность измерения (см. раздел 5), необходимо проверить его настройку.

Чтобы убедиться, что прибор правильно проводит измерения, он должен быть откалиброван с использованием поверенных мер толщины на месте проведения измерений каждый раз, когда:

a) прибор вводят в эксплуатацию;

b) изменяются материал и геометрические параметры образцов, на которых проводят измерения;

c) изменяются другие условия проведения измерений (например, температура), влияние которых неизвестно.

Поскольку не все изменения условий проведения измерений и их влияние на точность можно немедленно выявить (например, дрейф, износ преобразователя), прибор следует калибровать с регулярными временными интервалами при использовании.

7.2 Количество измерений и оценка результатов

Толщину покрытия следует определять как среднее арифметическое нескольких единичных значений, которые измеряют в определенной области поверхности покрытия. В дополнение к среднему значению следует указывать стандартное отклонение (см. приложение B). Случайную составляющую неопределенности измерения можно уменьшить, увеличив количество измерений. Если иное не указано или не согласовано, рекомендуется измерять не менее пяти единичных значений (в зависимости от применения).

Примечания

1 По стандартному отклонению можно рассчитать коэффициент вариации V. Значение V соответствует относительному стандартному отклонению (например, в процентах) и обеспечивает возможность прямого сравнения стандартного отклонения для разных толщин.

2 Суммарный разброс результатов измерения состоит из разброса, обусловленного параметрами вихретокового прибора, и разброса, обусловленного параметрами образца, на котором проводят измерения. Стандартное отклонение, обусловленное оператором и вихретоковым преобразователем в измеряемом диапазоне толщин, определяется повторными измерениями в одном и том же месте, при необходимости - с помощью вспомогательного устройства для размещения преобразователя.

При измерении на покрытиях с большой шероховатостью или на образцах с известными большими перепадами толщины (например, из-за их размера и/или их формы) причину отклонений между единичными измерениями следует определять сериями измерений.

8 Неопределенность измерения

8.1 Общие комментарии

Полную оценку неопределенности измерения толщины следует проводить в соответствии с Руководством ИСО/МЭК 98-3. Подробная информация о выражении неопределенности измерения изложена в приложении B, типовой пример этого расчета описан в приложении F.

Неопределенность измерения толщины представляет собой совокупность неопределенностей, обусловленных рядом различных источников. Важные источники, которые следует учитывать:

a) неопределенность при калибровке прибора;

b) случайные воздействия, влияющие на измерение;

c) неопределенности, причиной которых являются параметры, приведенные в разделе 5;

d) дополнительные воздействия, дрейфы, влияние оцифровывания и другие влияния.

Все составляющие неопределенности должны быть оценены и учтены в суммарной стандартной неопределенности, как описано в Руководстве ИСО/МЭК 98-3, см. приложение B.

Возможная процедура оценки неопределенности приведена в следующей упрощенной методике (см. 8.2-8.5).

Составляющие неопределенности, обусловленные перечисленными источниками, зависят от соответствующих измерений, параметров измеряемых образцов и вихретокового прибора, условий окружающей среды и т.д., и могут значительно различаться для разных применений. Таким образом, составляющие неопределенности должны быть оценены для каждого измерения подробно. Корректность оценки неопределенности определяется корректностью оценки всех составляющих неопределенности. Неучтенные составляющие приводят к неправильной оценке неопределенности и, следовательно, к недостоверным результатам измерения толщины.

В частности, параметры, перечисленные в разделе 5, могут приводить к большим значениям неопределенности, и их влияние должно быть сведено к минимуму путем настройки вихретокового прибора, если это возможно.

Примечание - Помимо необходимости выражения неопределенности в результате, анализ возможных составляющих неопределенности дает подробную информацию для того, чтобы повысить точность измерения.

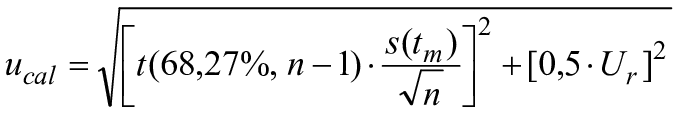

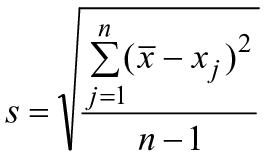

8.2 Неопределенность при калибровке вихретокового прибора

Если не указана другая информация, то инструментальную неопределенность можно оценить в пределах ограниченного диапазона толщин путем проведения n повторных измерений на соответствующей эталонной мере толщины покрытия с известными значениями толщины покрытия и неопределенностью

(при коэффициенте охвата k=2). Результатом измерения является среднее арифметическое значение

измеренных значений толщины со стандартным отклонением

. Качество калибровки определяется значением

, вычисляемым по формуле (2), в которой

- суммарная неопределенность измерения при калибровке. Эта неопределенность (k=2), рассчитываемая по формуле (3), считается вызванной случайной ошибкой измерения с n повторами (по сравнению с 8.3) и заданной неопределенностью эталонной меры толщины покрытия

. В случае

1 калибровка верна и не может быть дополнительно уточнена по значениям этой эталонной меры толщины покрытия, поэтому стандартная неопределенность при калибровке

(k=1) определяется как суммарная неопределенность измерений также при k=1.

Однако если >1, то калибровка неверна и необходимо выполнить настройку вихретокового прибора для повышения точности.

См. формулы (2) и (3):

![]() ; (2)

; (2)

. (3)

. (3)

Примечание - В случае если вместо указано предельно допустимое отклонение

, то есть (

![]() ), например в сертификате эталонной меры толщины покрытия, то соответствующая (для уровня доверия 68,3%) стандартная неопределенность может быть вычислена как

), например в сертификате эталонной меры толщины покрытия, то соответствующая (для уровня доверия 68,3%) стандартная неопределенность может быть вычислена как ![]() , а расширенная неопределенность (для уровня доверия 95,4%), как

, а расширенная неопределенность (для уровня доверия 95,4%), как ![]() . Использование коэффициента охвата k=1 связано с тем, что предельно допустимое отклонение соответствует равномерному распределению.

. Использование коэффициента охвата k=1 связано с тем, что предельно допустимое отклонение соответствует равномерному распределению.

Неопределенность при калибровке действительна только в узком диапазоне измеряемых толщин около

. В случае расширенного диапазона измеряемых толщин значение неопределенности

должно быть оценено в крайних точках диапазона. Линейная интерполяция между значениями неопределенностей в крайних точках диапазона описывает неопределенность как функцию толщины.

Очень часто точность калибровки ограничена заданной неопределенностью эталонной меры толщины покрытия, так как неопределенность при калибровке не может быть меньше неопределенности используемой эталонной меры. Для повышения точности калибровки необходимо использовать эталонную меру толщины покрытия с меньшей неопределенностью.

Как правило, нормирование или установку нуля на непокрытом металлическом основании производителем рекомендуется проводить в начале измерения. Полученная неопределенность при нормировании считается уже учтенной в .

Примечание - (68,27%,

) - коэффициент Стьюдента (степень свободы

![]() и уровень доверия со значением P=68,27%). Соответствующие значения приведены в приложении E.

и уровень доверия со значением P=68,27%). Соответствующие значения приведены в приложении E.

8.3 Случайные погрешности

В общем случае рекомендуется проводить повторные измерения для повышения точности среднего арифметического значения измеренных значений толщины (см. 7.2), т.е. для уменьшения неопределенности измерения толщины. В случае проведения n повторных измерений стандартную неопределенность

(k=1) среднего арифметического значения

можно оценить с использованием формулы (4) (тип A):

![]() . (4)

. (4)

Стандартная неопределенность является количественной оценкой всех ошибок, возникающих от непредсказуемых или случайных временн

х и пространственных вариаций влияющих параметров.

Примечания

1 Стандартную неопределенность можно уменьшить путем увеличения количества повторных измерений. Это может быть важно, например, если поверхности образца шероховатые.

2 Не все составляющие неопределенности носят случайный характер (тип A). Это зависит от структуры эксперимента. Например, измеренная толщина образца более крупного размера с градиентом толщины приводит к результату с большей неопределенностью

из-за систематической вариации толщины. При уменьшении области измерения уменьшается

, а среднее арифметическое значение

дает лучшее описание локальной толщины.

Внимание должно быть направлено на то, чтобы стандартные неопределенности типа B (см. 8.4), которые могут способствовать стандартной неопределенности типа A, не учитывались дважды.

8.4 Неопределенности, вызванные параметрами, приведенными в разделе 5

Влияние параметров, приведенных в разделе 5, должно быть минимизировано с помощью настройки, когда это возможно. Очень часто такие влияния могут быть только оценены, а возникающая неопределенность должна быть учтена как составляющая суммарной неопределенности измерения. Простые эксперименты по оценке неопределенности некоторых из этих параметров описаны в приложении D. Как правило, влияние этих параметров и, следовательно, возникающие неопределенности являются функцией толщины. Следовательно, для оценки неопределенности для данной толщины или по крайней мере для небольшого диапазона толщины проводят эксперименты с образцами интересующих толщин.

Например, рассмотрим изменение свойств электропроводимости металлического основания (изменение электропроводности). Как описано в D.5 (приложение D), предполагаемую вариацию следует оценивать для определенной толщины. Итоговая вариация показаний толщины по отношению к выбранному эталонному металлическому основанию определяется по формуле ![]() или

или ![]() . Таким образом, можно оценить стандартную неопределенность, вызванную изменением свойств металлического основания

. Таким образом, можно оценить стандартную неопределенность, вызванную изменением свойств металлического основания (k=1), как показано в формуле (5):

![]() . (5)

. (5)

Такую же оценку стандартной неопределенности проводят для всех соответствующих параметров, перечисленных в разделе 5. Например, в случае ожидаемого изменения кривизны поверхности, приводящего к применительно к D.4 (приложение D), можно оценить стандартную неопределенность

(k=1), как показано в формуле (6):

![]() . (6)

. (6)

В случае минимизации влияния параметра с помощью настройки учитывают оставшуюся неопределенность.

Некоторые из этих параметров, влияющих на точность, могут быть сведены к минимуму, используя гибкие виды пленки в качестве эталонных мер, например, можно уменьшить влияние свойств металлического основания (5.3) или кривизны поверхности (5.5), если калибровка выполняется с помощью пленок на металлическом основании с идентичными свойствами материала и кривизны, как и у измеряемого образца. В этом случае следует учитывать только ожидаемые изменения свойств образца.

8.5 Суммарная неопределенность, расширенная неопределенность и конечный результат

Суммарная неопределенность объединяет в себе все составляющие стандартной неопределенности (8.2, 8.3, 8.4 и любые другие потенциальные). В описанном упрощенном методе при оценке неопределенностей для заданной толщины или в очень малом диапазоне толщины коэффициенты чувствительности могут быть приняты равными 1 (см. приложение B). Это приводит к суммарной неопределенности , как показано в формуле (7):

![]() . (7)

. (7)

В качестве конечного результата вычисляют расширенную неопределенность ![]() по формуле (8):

по формуле (8):

![]() . (8)

. (8)

И окончательный результат измерения со значением толщины рассчитывают по формуле (9):

![]() . (9)

. (9)

9 Прецизионность

9.1 Общие положения

Дополнительную информацию по определению прецизионности см. в приложении G.

9.2 Повторяемость (r)

Повторяемость - значение, которое с доверительной вероятностью 95% не превышается абсолютным значением разности двух показаний, полученных в условиях повторяемости (согласно ИСО 5725-1:1994, пункт 3.16). Предел повторяемости

, в соответствии с этим документом и рассчитанный с вероятностью 95%, приведен в таблице 1.

Таблица 1 - Предел повторяемости ()

Толщина покрытия, мкм | Предел повторяемости измерений в первой точке (три измерения) | Предел повторяемости измерений в пяти точках |

12 | 1,0 | 1,0 |

25 | 1,7 | 2,3 |

125 | 2,7 | 12,5 |

9.3 Предел воспроизводимости (R)

Предел воспроизводимости представляет собой значение, которое с доверительной вероятностью 95% не превышается абсолютным значением разности двух показаний, полученных в условиях воспроизводимости (согласно ИСО 5725-1:1994, пункт 3.20). Предел воспроизводимости

, в соответствии с этим документом и рассчитанный с вероятностью 95%, приведен в таблице 2.

Таблица 2 - Предел воспроизводимости ()

Толщина покрытия, мкм | Предел воспроизводимости измерений в первой точке (три измерения) | Предел воспроизводимости измерений в пяти точках |

12 | ||

25 | 5,0 | 5,3 |

125 | 6,0 | 13,0 |

| ||

10 Отчет об измерениях

Отчет об измерениях должен содержать следующую информацию:

a) необходимую информацию для идентификации образца, на котором проводят измерения;

b) ссылку на настоящий стандарт;

c) размер области измерений, по которой проводились измерения, в квадратных миллиметрах (мм).

Примечание - Другие единицы измерения могут использоваться по соглашению между поставщиком и клиентом;

d) место(а) области(ей) измерений на каждом образце;

e) количество измеренных образцов;

f) идентификацию прибора, преобразователя и эталонов, используемых для измерения, в том числе сведения о поверке или калибровке оборудования;

g) результаты измерений, представленные как значение измеренной толщины в микрометрах в каждой области, на которой проводилось измерение, включая результаты отдельных измерений и их среднее арифметическое значение;

h) имя оператора и название организации;

i) любые наблюдаемые детали и любые обстоятельства или условия, которые могут повлиять на результаты или их достоверность;

j) любое отклонение от указанного метода;

k) дату измерения.

Приложение A

(справочное)

Возбуждение вихревого тока в металлическом проводнике

A.1 Общие положения

Работа вихретоковых приборов основана на том, что высокочастотное электромагнитное поле, генерируемое вихретоковым преобразователем, возбуждает вихревые токи в проводнике, на котором размещается вихретоковый преобразователь. Эти вихревые токи вызывают изменение электромагнитного поля, окружающего систему обмоток вихретокового преобразователя, и, следовательно, приводят к изменению амплитуды и/или фазы комплексного сопротивления обмотки преобразователя, которое может быть использовано в качестве меры толщины покрытия на проводнике (см. A.2 и A.5) или самого проводника (см. A.3 и A.4).

Возбуждение вихревого тока в металлическом проводнике представлено на рисунке 1.

Плотность вихревого тока изменяет свою величину с увеличением расстояния (глубины)

от поверхности проводника. На глубине

(стандартная глубина проникновения), электромагнитное поле и, следовательно, плотность потока падает до величины

![]() . Стандартная глубина проникновения определяется электропроводностью и магнитной проницаемостью образца, а также частотой тока возбуждения системы обмоток преобразователя; см. рисунок A.1.

. Стандартная глубина проникновения определяется электропроводностью и магнитной проницаемостью образца, а также частотой тока возбуждения системы обмоток преобразователя; см. рисунок A.1.

|

| |||

1 - преобразователь; 2 - вихревые токи; | ||||

a) высокая частота и/или высокая электропроводность | b) низкая частота и/или высокая электропроводность | |||

Рисунок А.1 - Схема, показывающая влияние частоты и электропроводности на стандартную глубину проникновения | ||||

Стандартная глубина проникновения является эффективным параметром для некоторых важных приблизительных вычислений. Ее можно вычислить в мм, используя формулу (A.1):

![]() , (А.1)

, (А.1)

где - рабочая частота преобразователя, в Гц;

- электрическая проводимость проводника, в МСм/м;

- относительная проницаемость проводника (для немагнитных материалов

=1);

- поправочный коэффициент, определяемый геометрической формой преобразователя.

Амплитудный вихретоковый метод оптимален для измерения неэлектропроводящих покрытий на немагнитных металлических основаниях (см. A.2), а также применим для измерения немагнитных металлических покрытий на неэлектропроводящих основаниях (см. A.3). Вихретоковый фазовый метод (см. ИСО 21968) оптимален для измерения немагнитных металлических покрытий на металлических или неметаллических основаниях (см. A.2 и A.3), особенно если металлическое покрытие должно быть измерено через лакокрасочное покрытие или, если требуется бесконтактное измерение, т.е. необходима отстройка от влияния "зазора".

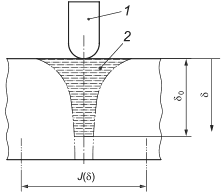

A.2 Пример 1. Неэлектропроводящее покрытие на проводящем металлическом основании

В этом случае плотность вихревого тока определяется только расстоянием между преобразователем и металлическим основанием, то есть толщиной покрытия (см. рисунок A.2). Большая толщина покрытия приводит к меньшему взаимодействию магнитного поля преобразователя с металлическим основанием и, следовательно, к меньшей плотности вихревых токов. Этот эффект можно использовать в качестве показателя толщины покрытия.

|

1 - преобразователь; 2 - неэлектропроводящее покрытие; 3 - проводящее металлическое основание

Рисунок A.2 - Схема плотности вихревого тока для случая неэлектропроводящего покрытия на электропроводящем металлическом основании

Для того чтобы плотность вихревого тока являлась однозначной мерой толщины покрытия, необходимо, чтобы металлическое основание было толще, чем критическая минимальная толщина металлического основания . Критическую минимальную толщину

в мм можно вычислить в соответствии с формулой (A.2) (см. 5.3):

![]() . (A.2)

. (A.2)

Примечание - часто называют толщиной насыщения. Если толщина металлического основания меньше критической толщины

, то измеренное значение толщины покрытия завышено.

Однако в особом случае очень тонких покрытий с малой электропроводностью амплитудный вихретоковый метод также может быть применен, поскольку такое покрытие можно рассматривать как неэлектропроводящее. Типичным примером является тонкое покрытие из хрома толщиной менее 10 мкм на меди. В этом случае влиянием вихревых токов, наведенных в покрытии, можно пренебречь. Однако большая толщина приводит к увеличению плотности вихревого тока в покрытии, что в свою очередь приводит к увеличению погрешности измерения толщины, хотя электропроводность хромового покрытия мала. Вероятную погрешность при измерении толщины следует определить или оценить, чтобы решить, применим ли этот метод или нет.

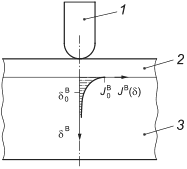

A.3 Пример 2. Проводящее покрытие на неэлектропроводящем материале

В этом случае плотность вихревого тока определяется только толщиной электропроводящего покрытия (см. рисунок A.3).

Большая толщина покрытия приводит к увеличенному взаимодействию магнитного поля преобразователя с электропроводящим покрытием и, следовательно, увеличению плотности вихревого тока в нем. Этот эффект можно использовать в качестве показателя толщины покрытия.

|

1 - преобразователь; 2 - проводящее покрытие; 3 - неэлектропроводящее основание

Рисунок A.3 - Схема плотности вихревого тока проводящего покрытия на непроводящем материале

Приближенное значение максимальной измеряемой толщины в мм можно рассчитать по формуле (A.3):

![]() . (A.3)

. (A.3)

Диапазон измерения толщины ограничен глубиной проникновения . Если толщина электропроводящего покрытия еще больше возрастет, то приращение плотности вихревого тока начинает снижаться, то есть чувствительность при измерении будет уменьшаться.

Амплитудный вихретоковый метод позволяет измерять электропроводящее покрытие на неэлектропроводящем материале. В случае электропроводящего покрытия на электропроводящем металлическом основании амплитудный метод не может различать границу покрытия и металлического основания, т.е. вся плотность вихревого тока, возбуждаемого в покрытии и в металлическом основании, должна учитываться для определения толщины покрытия. Это приводит к неправильному определению значения толщины.

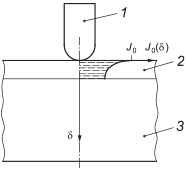

A.4 Пример 3. Электропроводящее покрытие на электропроводящем магнитном или немагнитном металлическом основании

В этом случае, как показано на рисунке A.4, плотность возбуждаемого вихревого тока определяется толщиной и проводимостью покрытия, а также электропроводностью и магнитной проницаемостью металлического основания. Толщина покрытия может быть измерена только с помощью вихретокового фазового метода. Подробности приведены в руководстве ИСО 21968.

|

1 - преобразователь; 2 - электропроводящее покрытие; 3 - электропроводящее металлическое основание

Рисунок A.4 - Схема плотности вихревого тока для случая электропроводящего покрытия на электропроводящем магнитном или немагнитном металлическом основании

A.5 Пример 4. Неэлектропроводящее покрытие на магнитном металлическом основании

В этом случае плотность вихревого тока определяется только расстоянием между преобразователем и металлическим основанием, то есть толщиной покрытия (см. рисунок A.2). Однако на импеданс вихретокового преобразователя влияют также магнитные свойства металлического основания, в результате влияющие на погрешность измерения толщины. Наличие магнитных свойств уменьшает плотность вихревых токов и стандартную глубинку проникновения. Кроме того, амплитудный вихретоковый метод очень чувствителен к изменениям или флуктуациям магнитной проницаемости металлического основания, т.е., даже когда свойства магнитного металлического основания учитывались при калибровке, следует ожидать, что результаты измерения толщины будут сильно отличаться на различных магнитных металлических основаниях, а также в разных местах одного металлического основания (например, сталь). Следовательно, в этом случае следует использовать магнитный метод, указанный в руководстве ИСО 2178.

Только в случае очень толстых покрытий, имеющих толщину более 1 мм, можно также использовать амплитудный вихретоковый метод.

Для этого есть две причины:

a) для таких толстых покрытий влияние относительной магнитной проницаемости металлического основания сильно уменьшается;

b) для измерения таких толстых покрытий обмотка вихретокового преобразователя имеет больший диаметр, и, следовательно, активная площадь покрытия, на котором проводят измерение, увеличивается. Таким образом, преобразователь усредняет вариацию магнитной проницаемости по всей активной площади, что приводит к получению более стабильных результатов.

Следует определить минимальную толщину покрытия при использовании данного метода для этих применений в отношении ожидаемой и приемлемой повторяемости, а также достоверности измерения.

Приложение B

(справочное)

Основы оценки неопределенности измерения используемого метода измерения соответствующего Руководства ИСО/МЭК 98-3

B.1 Общие положения

Толщины покрытия обычно определяют как среднее значение нескольких однократных измерений, которые выполняют на определенном участке поверхности слоя.

На основе этих измерений среднее значение приписывается измеряемой величине - толщине покрытия. Оценивается значение неопределенности, которое предоставляет информацию о достоверности данного значения.

Анализ проводится поэтапно и начинается с составления уравнения, которое показывает функциональную зависимость между указанным выходным значением и всеми соответствующими влияющими величинами

, как показано в формуле (B.1):

![]() . (B.1)

. (B.1)

Каждой влияющей величине соответствует коэффициент чувствительности, , который показывает, насколько изменение

влияет на результат измерения t.

Когда функция F задана как аналитическое выражение, коэффициенты чувствительности можно вычислить путем частного дифференцирования; см. формулу (B.2):

![]() . (B.2)

. (B.2)

Если тип функциональной зависимости неизвестен, рекомендуется аппроксимация с помощью полиномиальных функций.

Во многих практических случаях эта функциональная зависимость является линейной, т.е. коэффициенты чувствительности постоянны. Такая ситуация возникает, например, на участках в узком диапазоне толщины покрытия.

Для того чтобы надлежащим образом просуммировать неопределенности, возникающие от различных влияющих величин, все составляющие неопределенности можно отнести к уровню доверия 68,27% так называемой стандартной неопределенности.

Существуют два типа неопределенностей: тип A (см. B.2) и тип В (см. B.3).

B.2 Тип А

Стандартная неопределенность типа A является мерой всех случайных ошибок, возникающих от непредсказуемых или случайных временных и пространственных вариаций влияющих величин.

Стандартная неопределенность среднего значения соответствует заданному уровню доверия; см. формулу (B.3) и формулу (B.4):

![]() ; (B.3)

; (B.3)

, (B.4)

, (B.4)

где - эмпирическое стандартное отклонение

повторных измерений;

![]() - коэффициент Стьюдента (степени свободы

- коэффициент Стьюдента (степени свободы ![]() и уровнем доверия с вероятностью p=68,27%).

и уровнем доверия с вероятностью p=68,27%).

Соответствующие значения приведены в приложении E.

B.3 Тип B

Многие влияющие величины или ошибки не описываются типом А, например, параметры, влияющие на неопределенность измерений, указанные в разделе 5. Они классифицируются как тип B.

Чтобы реализовать сбалансированную комбинацию этих влияющих величин с неопределенностями типа A, для каждого случая определяют вероятностные коэффициенты. Во многих практических случаях влияющие величины, рассматриваемые в настоящем стандарте, должны быть описаны равномерным распределением (прямоугольное распределение).

Если влияющая величина изменяется в интервале , то неопределенность можно оценить, как показано в формуле (B.5):

![]() . (B.5)

. (B.5)

Эти флуктуации обычно оценивают или определяют экспериментально (см. приложение D).

Часто на практике для оценки неопределенности допускается использовать известные значения неопределенности. Типичным примером является неопределенность, приписанная эталонной мере толщины покрытия. В таких случаях необходимо учитывать, что эти известные значения неопределенности преобразуются в стандартную неопределенность, например, для (k=2), стандартную неопределенность вычисляют по формуле (B.6):

![]() . (B.6)

. (B.6)

Для обобщения всех исследованных неопределенностей необходимо рассчитать суммарную неопределенность. Это делается путем умножения всех стандартных неопределенностей на их коэффициенты чувствительности и суммирования квадратов этих произведений. В упрощенном случае коэффициенты чувствительности равны единице; см. формулу (B.7):

![]() . (B.7)

. (B.7)

Чтобы получить расширенную неопределенность, которую следует указывать в результате измерения, необходимо умножить на коэффициент охвата

2; см. формулу (B.8):

![]() . (B.8)

. (B.8)

Приложение С

(справочное)

Основные эксплуатационные требования для толщиномеров, основанных на вихретоковом амплитудном методе, описанном в настоящем документе

C.1 Техническая спецификация

В технической спецификации производителя должна быть представлена следующая техническая информация о приборах и преобразователях:

a) принцип измерения;

b) диапазон измерения;

c) основная информация об оцененной неопределенности или допустимой погрешности измерения, если измерения проводятся в условиях, указанных производителем;

d) информация о влиянии материала, кривизны и толщины металлического основания, а также краевого эффекта (измерения, близкие к краю) на результаты измерений;

e) время работы батареи;

f) функции контроля минимального напряжения и автоматического отключения при минимальном напряжении;

g) допустимая рабочая температура;

h) допустимая температура хранения;

i) возможные методы калибровки и настройки;

j) контактное усилие преобразователей с подпружиненными направляющими втулками;

k) наличие температурной компенсации;

l) время (частота) измерения;

m) память результатов измерений (исполнение, емкость, возможность передачи результатов);

n) размеры и вес прибора (с батареями) и преобразователей.

C.2 Контроль/проверка вихретоковых приборов и преобразователей

C.2.1 Проверка перед вводом в эксплуатацию, после ремонта и через регулярные интервалы в процессе использования

После проведения настройки приборов и преобразователей в соответствии с инструкциями производителя точность измерения следует проверить с использованием плоского непокрытого металлического основания и необходимого количества мер толщин покрытия или калибровочных пленок, толщина которых должна быть равномерно распределена в пределах диапазона измерения преобразователя.

C.2.2 Проверка в рабочих условиях

Точность приборов и преобразователей следует контролировать ежедневно. После проведения настройки прибора в соответствии с инструкциями производителя необходимо выполнить проверку прибора с помощью достаточного количества мер толщин покрытий, изготовленных с использованием металла, аналогичного тому, из которого изготовлены образцы изделий, на которых будут проведены измерения, или с помощью калибровочных пленок непосредственно на непокрытой области образца изделия, на котором в дальнейшем будут проведены измерения. Их толщина должна перекрывать ожидаемый диапазон толщины покрытий. Если необходимо измерить изогнутые образцы, проверку следует выполнять на образцах из того же материала и имеющих аналогичную геометрическую форму и кривизну, как у измеряемых образцов изделий.

Цель контроля/проверки приборов заключается в том, чтобы отклонения результатов измерения толщины во всем диапазоне измерения находились в пределах технической спецификации производителя.

Приложение D

(справочное)

Примеры экспериментальной оценки параметров, влияющих на точность измерения

D.1 Общие положения

Параметры, влияющие на точность измерения, описаны в разделе 5. На практике важно оценить влияние этих параметров или возникающую неопределенность. Некоторые примеры простых экспериментов описаны в настоящем приложении, чтобы показать, как можно оценить влияние данных параметров. Данные эксперименты также обеспечивают основу для оценки соответствующей неопределенности.

Параметры, описанные в D.2-D.5, могут оказывать разное влияние на прибор, работающий с преобразователями, использующими комбинированные принципы измерения. Следовательно, влияние параметров следует оценивать независимо для каждого принципа измерения.

D.2 Краевой эффект

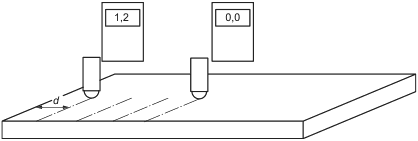

Простейший тест для оценки краевого эффекта (влияния близости края) проводят с использованием чистого, непокрытого плоского образца металлического основания в соответствии методикой, описанной ниже (этапы 1-4). Методика проиллюстрирована на рисунке D.1.

Этап 1

Установить преобразователь на образец достаточно далеко от края.

Этап 2

Произвести настройку прибора (установить нуль).

Этап 3

Постепенно придвинуть преобразователь к краю образца и зафиксировать положение, где происходит изменение показаний прибора на величину, соответствующую ожидаемой неопределенности или заданной допустимой погрешности измерения толщины.

Этап 4

Измерить расстояние d от преобразователя до края (см. рисунок D.1).

Прибор можно использовать без коррекции показаний при условии, что преобразователь находится от края дальше, чем расстояние d, измеренное выше. Если преобразователь используется ближе к краю, то требуется дополнительная настройка или должна быть учтена дополнительная неопределенность для используемого расстояния. При необходимости следует обратиться к инструкции производителя.

|

d - расстояние от преобразователя до края

Рисунок D.1 - Схематическое представление теста для оценки краевого эффекта

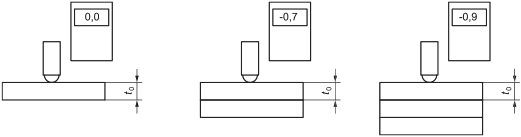

D.3 Толщина металлического основания

Простейший тест, демонстрирующий, что толщина металлического основания больше критической минимальной толщины металлического основания

, состоит в использовании двух (или более) чистых, непокрытых плоских образцов металлических оснований с интересующей толщиной, в соответствии с методикой, описанной ниже (этапы 1-4). Методика проиллюстрирована на рисунке D.2.

Этап 1

Установить преобразователь на первый образец. Следует убедиться, что на показания не влияют края образца (см. D.2).

Этап 2

Произвести настройку прибора (установить нуль).

Этап 3

Поместить второй образец под первым, установить преобразователь сверху на поверхность пакета и проверить показания прибора. Если показания прибора по-прежнему равны нулю с учетом ожидаемой неопределенности, то толщина металлического основания больше, чем критическая минимальная толщина металлического основания

, и учитывать дополнительную неопределенность не требуется. Если показания прибора изменяются на отрицательные с учетом ожидаемой неопределенности, то

меньше, чем

, то есть на измерение влияет слишком малая толщина металлического основания.

Этап 4

Если значение меньше, чем

, то поместить третий образец под пакет, используемый на этапе 3, и установить преобразователь поверх этого пакета, после чего проверить показания прибора. Если изменение показания прибора аналогично описанным на этапе 3 с учетом ожидаемой неопределенности, то критическая минимальная толщина металлического основания находится в пределах до

![]() . Если показания прибора имеют значение существенно большее по сравнению с полученным на этапе 3, то

. Если показания прибора имеют значение существенно большее по сравнению с полученным на этапе 3, то все еще меньше, чем

. Продолжайте складывать дополнительные образцы, чтобы определить

.

Прибор можно использовать без коррекции показаний при условии, что толщина металлического основания больше, чем

. Если

меньше, чем

, то требуется выполнение специальной калибровочной коррекции показаний, а также следует учитывать, что возможная вариация толщины металлического основания вызывает увеличение соответствующей неопределенности измерений толщины покрытия.

Экспериментально определенная критическая минимальная толщина металлического основания быть использована для оценки возникающей неопределенности.

Чтобы повысить точность оценки следует использовать образцы с меньшей толщиной, чем

. Если прибор не отображает отрицательные значения, рекомендуется использовать тонкую пленку (например, 10 мкм) между преобразователем и металлическим основанием для наблюдения за уменьшением толщины.

Примечание - Методика совмещения нескольких образцов для имитации увеличения толщины металлического основания позволяет точно определить , потому что влиянием воздушного зазора между образцами на возбуждение вихревого тока в пакете по сравнению с соответствующим однородным материалом можно пренебречь (поток вихревого тока перпендикулярен к оси преобразователя). Поэтому данная упрощенная методика может быть существенно проще реализована с удовлетворительными результатами по сравнению с использованием специально изготовленных металлических оснований с переменной толщиной.

|

Рисунок D.2 - Схематическое изображение проведения теста для оценки влияния толщины металлического основания

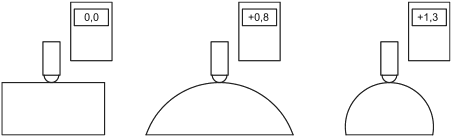

D.4 Кривизна поверхности

Простейший тест для оценки влияния кривизны поверхности образца проводится с использованием чистых непокрытых образцов металлического основания с различными диаметрами (например, цилиндров) в соответствии с методикой, описанной ниже (этапы 1-4). Все используемые образцы должны быть изготовлены из материала со свойствами, аналогичными плоскому металлическому основанию. Методика проиллюстрирована на рисунке D.3 на примере образцов с выпуклой поверхностью.

Этап 1

Установить преобразователь на плоский металлический образец. Следует убедиться, что на показания не влияют края образца (см. D.2) и что толщина образца больше критической минимальной толщины металлического основания (см. D.3).

Этап 2

Произвести настройку прибора (установить нуль).

Этап 3

Последовательно установить преобразователь на каждый образец, начиная с самого большого доступного диаметра, а затем продолжить с уменьшением диаметра образцов. Зафиксировать диаметр образца, на котором происходит изменение показаний прибора (увеличение показаний) на величину, соответствующую ожидаемой неопределенности или заданной допустимой погрешности измерения толщины.

Прибор можно использовать без коррекции показаний при условии, что образцы, на которых проводят измерения, имеют диаметр больший, чем зафиксированный. Если диаметр меньше зафиксированного, то требуется дополнительная настройка, специальная коррекция (калибровка) или должна быть учтена дополнительная неопределенность для используемого диаметра. При необходимости следует обратиться к инструкции производителя.

В практических ситуациях диаметр образцов очень часто варьируется. В этой ситуации следует оценить наименьший и наибольший ожидаемые диаметры, а прибор необходимо настроить на образце без покрытия с диаметром, близким к среднему. В результате отклонение результата для наименьшего и наибольшего диаметров можно оценить по описанной процедуре и использовать для оценки неопределенности. Во время проведения измерения учитывать эту неопределенность.

Чтобы повысить точность оценки влияния кривизны, увеличьте количество образцов с разными диаметрами.

Примечание - Можно использовать ту же процедуру в тех случаях, когда образцы показывают вогнутую кривизну, однако такая вогнутая кривизна вызовет отрицательные показания толщины. Если прибор не отображает отрицательные значения, рекомендуется использовать тонкую пленку (например, 10 мкм) между преобразователем и металлическим основанием для наблюдения за уменьшением толщины.

|

Рисунок D.3 - Схематическое изображение проведения теста для оценки влияния кривизны поверхности

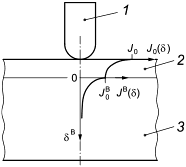

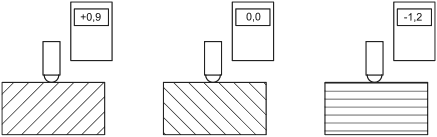

D.5 Электропроводность металлического основания

На практике электропроводность металлического основания меняется очень часто. Простейшая процедура, описанная ниже (этапы 1-5), помогает уменьшить влияние изменения электропроводности и оценить полученную неопределенность. В этой процедуре необходимо использовать нескольких чистых непокрытых плоских образцов, электропроводность которых находится в предполагаемом диапазоне изменения электропроводности. Процедура проиллюстрирована на рисунке D.4.

Этап 1

Установить преобразователь на один из образцов. Следует убедиться, что на показания не влияют края образца (см. D.2) и что толщина образца больше критической минимальной толщины металлического основания (см. D.3), а также - что образец ровный (кривизна отсутствует, см. D.4).

Этап 2

Произвести настройку прибора (установить нуль).

Этап 3

Последовательно установить преобразователь на каждый из образцов и зафиксировать показания. Рекомендуется проводить повторные измерения на каждом образце и использовать среднее значение на следующих шагах.

Этап 4

Вычислить среднее значение показаний на всех образцах и выбрать образец с наименьшим отклонением от этого среднего значения.

Этап 5

Использовать этот выбранный образец в качестве эталонного металлического основания, чтобы выполнять установку нуля при всех измерениях.

Прибор можно использовать без коррекции при условии, что отклонение наименьших результатов (или наибольших результатов) на одном из образцов от расчетного среднего значения меньше ожидаемой неопределенности или заданного допуска толщины покрытия.

Если имеются большие отклонения, то выбранный образец следует использовать в качестве эталонного металлического основания, а полученное отклонение показаний при описанной процедуре может использоваться для оценки неопределенности. Эту неопределенность необходимо учитывать при проведении измерений.

|

Рисунок D.4 - Схематическое изображение проведения теста для оценки влияния электропроводности металлического основания

Приложение Е

(справочное)

Таблица критерия Стьюдента

Таблица Е.1 - Критерий Стьюдента

Количество измерений n | Доверительная вероятность p, в процентах | |

68,27% | 95,45% | |

2 | 1,84 | 13,97 |

3 | 1,32 | 4,53 |

4 | 1,20 | 3,31 |

5 | 1,14 | 2,87 |

6 | 1,11 | 2,65 |

7 | 1,09 | 2,52 |

8 | 1,08 | 2,43 |

9 | 1,07 | 2,37 |

10 | 1,06 | 2,32 |

11 | 1,05 | 2,28 |

12 | 1,05 | 2,25 |

13 | 1,04 | 2,23 |

14 | 1,04 | 2,21 |

15 | 1,04 | 2,20 |

16 | 1,03 | 2,18 |

17 | 1,03 | 2,17 |

18 | 1,03 | 2,16 |

19 | 1,03 | 2,15 |

20 | 1,03 | 2,14 |

1,00 | 2,00 | |

Приложение F

(справочное)

Пример оценки неопределенности (см. раздел 8)

F.1 Информация об образце

Экспериментальный образец, который нужно измерить, выглядит следующим образом:

- краска/алюминий (часть кузова автомобиля);

- ожидаемая толщина составляет примерно 25 мкм;

- металлическое основание имеет покрытие, но возможная вариация показаний толщины покрытия, обусловленная использованием различных партий алюминия (различие электропроводности), была определена экспериментально (см. D.5): измерение на алюминиевых деталях без покрытия в производственном процессе показало непостоянство свойств алюминия от разных поставщиков, партий алюминия и т.д., приводящее к вариации показаний =±1,2 мкм при толщине

=25 мкм.

F.2 Этапы

F.2.1 Измерения на экспериментальном образце проводят в следующей последовательности.

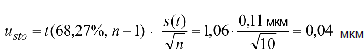

a) Проверка калибровки преобразователя:

1) Десять повторных измерений на эталонной мере =25,2 мкм на металлическом основании (с предварительной установкой нуля).

2) Заданное предельно допустимое отклонение толщины эталонной меры T=±0,5 мкм.

3) Используемое металлическое основание должно быть эталонным (см. D.5).

4) Результат (n=10): =24,06 мкм и

=0,11 мкм.

5) Оценка неопределенности и E (см. 8.2):

i) Стандартная неопределенность эталонной меры: ![]() мкм.

мкм.

ii) Стандартная неопределенность контрольного измерения (рассматривается только случайная составляющая):  .

.

iii) Суммарная неопределенность: ![]() мкм.

мкм.

iv) Расширенная неопределенность: ![]() мкм.

мкм.

v) Расчетное значение ![]() .

.

vi) Калибровка неверна. Обнаружено значительное отклонение, поскольку =1,96>1, то есть разница между измеренным значением

и заданным значением предельно допустимого отклонения эталонной меры

![]() больше, чем

больше, чем ![]() мкм; следовательно, точность калибровки может быть повышена с помощью данной эталонной меры.

мкм; следовательно, точность калибровки может быть повышена с помощью данной эталонной меры.

b) Настройка прибора с помощью эталонной меры.

c) Проверка калибровку преобразователя после настройки:

1) Десять повторных измерений (повторить этап а).

2) Результат (n=10): =24,87 мкм, а

=0,11 мкм.

3) Калибровка верна, так как при этом =0,56<1, то есть разница

![]() меньше, чем

меньше, чем ![]() мкм, теперь может быть подтверждено отсутствие значительных отклонений.

мкм, теперь может быть подтверждено отсутствие значительных отклонений.

d) Оценка неопределенности калибровки преобразователя (результат этапа c):

1) ![]() мкм:

мкм: ![]() мкм.

мкм.

e) Измерения на образце:

1) Семь повторных измерений в заданной области образца.

2) Результат (n=7): =22,8 мкм и

=0,76 мкм.

f) Оценка всех составляющих неопределенностей измерений и суммарная неопределенность:

1) Случайная неопределенность (см. 8.3) ![]() мкм.

мкм.

2) Стандартная неопределенность, обусловленная возможным отклонением параметров металлического основания после калибровки (ожидаемый диапазон вариации толщины) (см. 8.4): (25 мкм)=±1,2 мкм:

=0,69 мкм.

3) Суммарная неопределенность (см. 8.5):

![]() мкм.

мкм.

g) Оценка расширенной неопределенности и выражение результата:

1) Расширенная неопределенность (см. 8.5): (k=2)=2·

=1,6 мкм.

2) Конечный результат измерения: t=(23±1,6) мкм.

F.2.2 Всеми остальными возможными параметрами, влияющими на точность измерения в данном примере, можно пренебречь (краевой эффект, толщина металлического основания, кривизна, температурный дрейф и т.д.).

F.2.3 Дополнительные выводы: очевидно, что полученная неопределенность определяется наибольшей составляющей неопределенности, в рассматриваемом случае - возможной вариацией свойств металлического основания (изменение электропроводности). Таким образом, увеличение количества повторных измерений уменьшит , однако суммарная неопределенность практически не изменится.

Приложение G

(справочное)

Подробная информация о прецизионности

G.1 Общие указания по межлабораторным сличениям

Проведены межлабораторные сличения для определения прецизионности результатов, полученных с применением приборов, реализующих амплитудный вихретоковый метод для измерения толщины покрытия.

В межлабораторных сличениях участвовали двенадцать лабораторий.

G.2 Образцы

Для межлабораторных сличений было подготовлено шесть различных покрытий на различных алюминиевых основаниях (см. таблица G.1).

Для проведения измерений на каждом образце указаны пять точек измерения.

Таблица G.1 - Образцы

Номер образца | Металлическое основание | Покрытие | Толщина покрытия приблизительно, мкм | Калибровочная пленка, мкм |

P02 | Алюминий | Конечное ремонтное покрытие автомобиля красного цвета | 80 | 125 |

P07 | Алюминий | Покрытие электроосаждения (ЭО) зеленого цвета | 20 | 25 |

P08 | Алюминий | ЭО покрытие + базовое покрытие + прозрачный слой | 120 | 125 |

P 11 | Алюминий | Анодированное покрытие | 9 | 12 |

P12 | Алюминий | Синее анодированное покрытие | 17 | 25 |

P13 | Алюминий | Хромирование | 17 | 25 |

G.3 Приборы для измерения толщины пленки

Для межлабораторных сличений использовались вихретоковые приборы с различными типами преобразователей от разных производителей.

G.4 Калибровка

Была выполнена двухточечная калибровка и соответственно настройка приборов (нулевая точка и толщина пленки).

Выполнены две разные методики калибровки с использованием мер толщины (пластиковых пленок):

референтная методика - R: калибровка и настройка с использованием пленки на задней (непокрытой) стороне образцов с односторонним покрытием. Этот метод предпочтителен (см. 5.2), а дополнительные неопределенности исключены;

типовая методика - S: калибровка и настройка с использованием пленки на непокрытом эталонном алюминиевом основании. При использовании данной методики могут возникать дополнительные неопределенности, вызванные различиями алюминиевого основания образца и эталонного алюминиевого основания.

Толщины пленок: 12 мкм, 25 мкм и 125 мкм.

Измерения толщины покрытия проводились непосредственно после каждой калибровки и настройки.

G.5 Количество измерений

Для расчета предела повторяемости измерения в первой отмеченной точке выполнялись три раза.

Затем проведены измерения в остальных четырех точках.

G.6 Оценка

G.6.1 Общие положения

Статистическая оценка была проведена в соответствии с ИСО 5725-2 и ISO/ТR 22971.

Оценка проводилась для каждой методики калибровки.

G.6.2 Оценка первой точки измерения

Предел повторяемости и предел воспроизводимости

рассчитывают по трем значениям в первой точке измерения.

G.6.3 Оценка всех пяти точек измерения

Предел повторяемости и предел воспроизводимости

вычисляют для всех пяти точек измерения. Для первой точки измерения используется среднее арифметическое трех значений.

В таблице G.2 приведены результаты расчета пределов повторяемости и пределов воспроизводимости для первой точки измерения по сравнению с соответствующими пределами повторяемости для всех пяти точек измерения.

Таблица G.2 - Предел повторяемости и предел воспроизводимости

Методики калибровки |

|

|

|

|

12-R | 1,0 | 1,5 | а | |

12-S | 1,5 | 1,5 | а | |

25-R | 1,6 | 4,1 | 2,2 | 3,7 |

25-S | 1,7 | 5,0 | 2,3 | 5,3 |

125-R | 2,7 | 5,6 | 12,3 | 12,3 |

125-S | 2,3 | 6,0 | 12,5 | 13,0 |

| ||||

Примечание - Более высокий результат предела повторяемости при 125-R, по сравнению с 125-S, может иметь несколько причин.

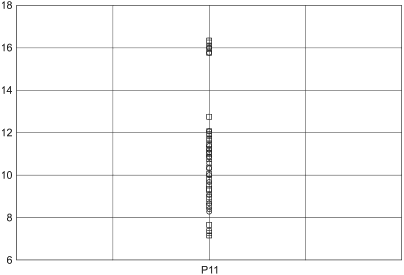

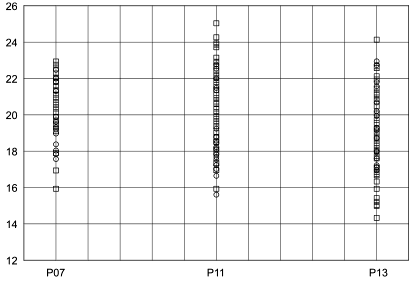

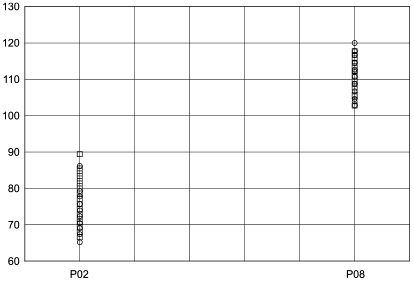

Рисунки G.1-G.3 показывают результаты измерений толщины трех различных пленок, где R - референтная методика, S - типовая методика (см. также G.4).

|

- SD-12-R;

- SD-12-S

Рисунок G.1 - Сравнение референтной и типовой методик калибровки с использованием пленки 12 мкм

|

- SD-25-R;

- SD-25-S

Рисунок G.2 - Сравнение референтной и типовой методик калибровки с использованием пленки 25 мкм

|

- SD-125-R;

- SD-125-S

Рисунок G.3 - Сравнение референтной и типовой методик калибровки с использованием пленки 125 мкм

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 2064 | MOD | ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82) "Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля" |

ISO 4618 | NEQ | ГОСТ 28246-2017 "Материалы лакокрасочные. Термины и определения" |

ISO/IEC Guide 98-3 | IDT | ГОСТ 34100.3-2017/ISO/IEC Guide 98-3:2008 "Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Библиография

[1] | ISO 2178 | Non-magnetic coatings on magnetic substrates - Measurement of coating thickness - Magnetic method (Немагнитные покрытия на магнитных основаниях. Измерение толщины покрытия. Магнитный метод) |

[2] | ISO 2361 | Electrodeposited nickel coatings on magnetic and non-magnetic substrates - Measurement of coating thickness - Magnetic method (Электролитические никелевые покрытия на магнитных и немагнитных основаниях. Измерение толщины покрытия. Магнитный метод) |

[3] | ISO 2808 | Paints and varnishes - Determination of film thickness (Материалы лакокрасочные. Определение толщины покрытия) |

[4] | ISO 5725-1:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions [Точность (правильность и сходимость) методов и результатов измерений. Часть 1. Общие принципы и определения] |

[5] | ISO 5725-2 | Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и сходимость) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения] |

[6] | ISO 21968 | Non-magnetic metallic coatings on metallic and non-metallic basis materials - Measurement of coating thickness - Phase-sensitive eddy-current method (Немагнитные металлические покрытия на металлических и неметаллических материалах. Измерение толщины покрытия. Фазочувствительный вихретоковый метод) |

[7] | ISO/IEC Guide 99:2007 | International vocabulary of metrology - Basic and general concepts and associated terms (VIM) [Международный словарь по метрологии. Основные и общие понятия и соответствующие термины (VIM)] |