ГОСТ 10058-90

(ИСО 1224-84, ИСО 8443-86,

СТ СЭВ 6427-88)

Группа Г16

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОДШИПНИКИ РАДИАЛЬНЫЕ ШАРИКОВЫЕ

ОДНОРЯДНЫЕ ДЛЯ ПРИБОРОВ

Технические условия

Single-row radial ball instrument precision bearings.

Specifications

ОКП 46 1100

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным Комитетом СССР по управлению качеством продукции и стандартам (Госстандарт СССР)

РАЗРАБОТЧИКИ

П.А.Шалаев, канд. техн. наук; В.Я.Кремянский, канд. техн. наук (руководитель темы); Г.Ф.Сазонова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.01.90 N 90

3. Срок первой проверки - 1994 г.

Периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 6427-88, ИСО 1224-84, ИСО 8443-86

5. ВЗАМЕН ГОСТ 10058-75

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложение |

ГОСТ 520-89 | 2.3; 2.11; 2.13; 3.9 |

ГОСТ 3478-85* | Вводная часть |

ГОСТ 7242-81 | 2.12 |

ГОСТ 25256-82 | Приложение 3 |

_____________

* Вероятно ошибка оригинала. Следует читать ГОСТ 3478-79. - .

7. ПЕРЕИЗДАНИЕ. Январь 1995 г.

Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (протокол 5-94)

Настоящий стандарт распространяется на однорядные шариковые радиальные подшипники с упорным бортом и без упорного борта на наружном кольце серий диаметров 0, 8, 9, 1, 2 и 3 по ГОСТ 3478, применяемые в приборах (приборные подшипники).

Стандарт устанавливает конструктивные исполнения, основные размеры, предельные отклонения размеров, формы и взаимного расположения поверхностей и нормы точности вращения, а также методы контроля и испытаний приборных подшипников.

1. ОСНОВНЫЕ РАЗМЕРЫ

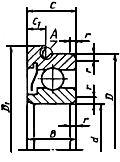

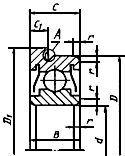

1.1. Стандарт устанавливает следующие конструктивные исполнения приборных подшипников:

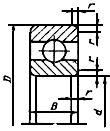

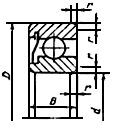

исполнение 1 - подшипник радиальный однорядный;

исполнение 2-подшипник радиальный однорядный с одной защитной шайбой;

исполнение 3 - подшипник радиальный однорядный с двумя защитными шайбами;

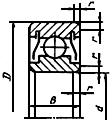

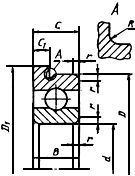

исполнение 4 - подшипник радиальный однорядный с упорным бортом;

исполнение 5 - подшипник радиальный однорядный с упорным бортом и одной защитной шайбой;

исполнение 6 - подшипник радиальный однорядный с упорным бортом и двумя защитными шайбами.

1.2. Основные размеры и масса подшипников должны соответствовать указанным на черт.1-6 и в табл.1-6.

Исполнение 1

| Исполнение 2

| Исполнение 3

|

Черт.1 | Черт.2 | Черт.3 |

Исполнение 4

| Исполнение 5 | Исполнение 6

|

Черт.4 | Черт.5 | Черт.6 |

Обозначения, принятые на черт.1-6:

- номинальный диаметр отверстия внутреннего кольца;

- номинальный наружный диаметр наружного кольца;

- номинальный наружный диаметр упорного борта;

- номинальная ширина наружного кольца;

- номинальная ширина внутреннего кольца;

- номинальная ширина упорного борта;

- номинальная координата монтажной фаски;

- наименьший предельный размер

.

Примечание. Чертежи не определяют конструкцию подшипника.

Таблица 1

Серия диаметров 0

Размеры, мм

Обозначения подшипников конструктивных исполнений |

| Масса, | |||||||

1 | 4 |

| |||||||

1000000 | 1840000 | ||||||||

100000/0,6 | - | 0,6 | 2 | 0,8 | - | - | 0,1 | 0,05 | - |

1000001 | - | 1,0 | 2,5 | 1,0 | - | - | 0,1 | 0,05 | - |

100000/1,5 | - | 1,5 | 3,0 | 1,0 | - | - | 0,1 | 0,05 | - |

1000002 | 1840002 | 2,0 | 4,0 | 1,2 | 4,8 | 0,35 | 0,1 | 0,05 | 0,1 |

100000/2,5 | 184000/2,5 | 2,5 | 5,0 | 1,5 | 6,0 | 0,4 | 0,15 | 0,08 | 0,18 |

1000003 | 1840003 | 3,0 | 6,0 | 2,0 | 7,2 | 0,6 | 0,15 | 0,08 | 0,26 |

1000004 | 1840004 | 4,0 | 7,0 | 2,0 | 8,2 | 0,6 | 0,15 | 0,08 | 0,35 |

1000005 | 1840005 | 5,0 | 8,0 | 2,0 | 9,2 | 0,6 | 0,15 | 0,08 | 0,43 |

1000006 | 1840006 | 6,0 | 10,0 | 2,5 | 11,2 | 0,6 | 0,2 | 0,1 | 0,74 |

1000007 | 1840007 | 7,0 | 11,0 | 2,5 | 12,2 | 0,6 | 0,2 | 0,1 | 0,8 |

1000008 | 1840008 | 8,0 | 12,0 | 2,5 | 13,2 | 0,6 | 0,2 | 0,1 | 0,86 |

1000009 | 1840009 | 9,0 | 14,0 | 3,0 | 15,5 | 0,8 | 0,2 | 0,1 | 1,4 |

1000000 | 1840000 | 10,0 | 15,0 | 3,0 | 16,5 | 0,8 | 0,2 | 0,1 | 2,42 |

Таблица 2

Серия диаметров 8

Размеры, мм

Обозначения подшипников конструктивных исполнений | |||||||||||||

1 | 2 | 3 | 4 | 5 | 6 |

| Масса, | ||||||

1000000 | 2060000 | 2080000 | 1840000 | 2860000 | 2880000 | ||||||||

100008/0,6 | - | - | 184008/0,6 | - | - | 0,6 | 2,5 | 1,0 | 3,3 | 0,3 | 0,1 | 0,05 | - |

1000081 | - | - | 1840081 | - | - | 1,0 | 3,0 | 1,0 | 3,8 | 0,3 | 0,1 | 0,05 | 0,06 |

- | 3060081 | 3080081 | - | 3860081 | 3880081 | 1,0 | 3,0 | 1,5 | 3,8 | 0,45 | 0,1 | 0,05 | 0,06 |

100008/1,5 | - | - | 184008/1,5 | - | - | 1,5 | 4,0 | 1,2 | 5,0 | 0,4 | 0,1 | 0,05 | 0,09 |

- | 306008/1,5 | 308008/1,5 | - | 386008/1,5 | 388008/1,5 | 1,5 | 4,0 | 2,0 | 5,0 | 0,6 | 0,1 | 0,05 | 0,09 |

1000082 | - | - | 1840082 | - | - | 2,0 | 5,0 | 1,5 | 6,1 | 0,5 | 0,15 | 0,08 | 0,19 |

- | 3060082 | 3080082 | - | 3860082 | 3880082 | 2,0 | 5,0 | 2,3 | 6,1 | 0,6 | 0,15 | 0,08 | 0,25 |

100008/2,5 | - | - | 184008/2,5 | - | - | 2,5 | 6,0 | 1,8 | 7,1 | 0,5 | 0,15 | 0,08 | 0,26 |

- | 306008/2,5 | 308008/2,5 | - | 386008/2,5 | 388008/2,5 | 2,5 | 6,0 | 2,6 | 7,1 | 0,8 | 0,15 | 0,08 | 0,43 |

100083* | - | - | 1840083 | - | - | 3,0 | 7,0 | 2,0 | 8,1 | 0,5 | 0,2 | 0,10 | 0,38 |

- | 2060083 | 2080083 | - | 2860083 | 2880083 | 3,0 | 7,0 | 2,5 | 8,1 | 0,7 | 0,2 | 0,10 | 0,49 |

- | 3060083 | 3080083 | - | 3860083 | 3880083 | 3,0 | 7,0 | 3,0 | 8,1 | 0,8 | 0,2 | 0,10 | 0,53 |

1000084 | - | - | 1840084 | - | - | 4,0 | 9,0 | 2,5 | 10,3 | 0,6 | 0,2 | 0,10 | 0,76 |

- | 2060084 | 2080084 | - | 2860084 | 2880084 | 4,0 | 9,0 | 3,5 | 10,3 | 1,0 | 0,2 | 0,10 | 0,79 |

- | 3060084 | 3080084 | - | 3860084 | 3880084 | 4,0 | 9,0 | 4,0 | 10,3 | 1,0 | 0,2 | 0,10 | 1,2 |

1000085 | - | - | 1840085 | - | - | 5,0 | 11,0 | 3,0 | 12,5 | 0,8 | 0,3 | 0,15 | 1,3 |

- | 2060085 | 2080085 | - | 2860085 | 2880085 | 5,0 | 11,0 | 4,0 | 12,5 | 1,0 | 0,3 | 0,15 | - |

- | 3060085 | 3080085 | - | 3860085 | 3880085 | 5,0 | 11,0 | 5,0 | 12,5 | 1,0 | 0,3 | 0,15 | 2,0 |

1000086 | - | - | 1840086 | - | - | 6,0 | 13,0 | 3,5 | 15,0 | 1,0 | 0,3 | 0,15 | 2,2 |

- | 2060086 | 2080086 | - | 2860086 | 2880086 | 6,0 | 13,0 | 5,0 | 15,0 | 1,1 | 0,3 | 0,15 | 2,9 |

- | 3060086 | 3080086 | - | 3860086 | 3880086 | 6,0 | 13,0 | 6,0 | 15,0 | 1,1 | 0,3 | 0,15 | - |

1000087 | - | - | 1840087 | - | - | 7,0 | 14,0 | 3,5 | 16,0 | 1,0 | 0,3 | 0,15 | 2,4 |

- | 2060087 | 2080087 | - | 2860087 | 2880087 | 7,0 | 14,0 | 5,0 | 16,0 | 1,1 | 0,3 | 0,15 | 3,2 |

- | 3060087 | 3080087 | - | 3860087 | 3880087 | 7,0 | 14,0 | 6,0 | 16,0 | 1,1 | 0,3 | 0,15 | - |

1000088 | - | - | 1840088 | - | - | 8,0 | 16,0 | 4,0 | 18,0 | 1,0 | 0,4 | 0,2 | 3,5 |

- | 2060088 | 2080088 | - | 2860088 | 2880088 | 8,0 | 16,0 | 5,0 | 18,0 | 1,1 | 0,4 | 0,2 | 4,2 |

- | 3060088 | 3080088 | - | 3860088 | 3880088 | 8,0 | 16,0 | 6,0 | 18,0 | 1,3 | 0,4 | 0,2 | - |

1000089 | - | - | 1840089 | - | - | 9,0 | 17,0 | 4,0 | 19,0 | 1,0 | 0,4 | 0,2 | 6,0 |

- | 2060089 | 2080089 | - | 2860089 | 2880089 | 9,0 | 17,0 | 5,0 | 19,0 | 1,1 | 0,4 | 0,2 | 6,1 |

- | 3060089 | 3080089 | - | 3860089 | 3880089 | 9,0 | 17,0 | 6,0 | 19,0 | 1,3 | 0,4 | 0,2 | - |

10000800 | - | - | 1840800 | - | - | 10,0 | 19,0 | 5,0 | 21,0 | 1,0 | 0,5 | 0,3 | 9,16 |

- | 2060800 | 2080800 | - | 2860800 | 2880800 | 10,0 | 19,0 | 6,0 | 21,0 | 1,3 | 0,5 | 0,3 | - |

- | 3060800 | 3080800 | - | 3860800 | 3880800 | 10,0 | 19,0 | 7,0 | 21,0 | 1,5 | 0,5 | 0,3 | - |

_______________

* Соответствует оригиналу. - Примечание "КОДЕКС".

Таблица 3

Серия диаметров 9

Размеры, мм

Обозначения подшипников конструктивных исполнений | |||||||||||||

1 | 2 | 3 | 4 | 5 | 6 |

| Масса, | ||||||

1000000 | 1060000 | 1080000 | 1840000 | 1860000 | 1880000 | ||||||||

1000091 | - | - | 1840091 | - | - | 1,0 | 4,0 | 1,6 | 5,0 | 0,5 | 0,2 | 0,10 | 0,14 |

- | 3060091 | 3080091 | - | 3860091 | 3880091 | 1,0 | 4,0 | 2,3 | 5,0 | 0,6 | 0,2 | 0,10 | 0,14 |

100009/1,5 | - | - | 184009/1,5 | - | - | 1,5 | 5,0 | 2,0 | 6,5 | 0,6 | 0,3 | 0,15 | 0,26 |

- | 306009/1,5 | 308009/1,5 | - | 386099/1,5* | 388009/1,5 | 1,5 | 5,0 | 2,6 | 6,5 | 0,8 | 0,3 | 0,15 | 0,34 |

1000092 | 1060092 | 1080092 | 1840092 | 1860092 | 1880092 | 2,0 | 6,0 | 2,3 | 7,5 | 0,6 | 0,3 | 0,15 | 0,40 |

- | 3060092 | 3080092 | - | 3860092 | 3880092 | 2,0 | 6,0 | 3,0 | 7,5 | 0,8 | 0,3 | 0,15 | 0,45 |

100009/2,5 | 106009/2,5 | 108009/2,5 | 184009/2,5 | 186009/2,5 | 188009/2,5 | 2,5 | 7,0 | 2,5 | 8,5 | 0,7 | 0,3 | 0,15 | 0,60 |

- | 306009/2,5 | 308009/2,5 | - | 386009/2,5 | 388009/2,5 | 2,5 | 7,0 | 3,5 | 8,5 | 0,9 | 0,3 | 0,15 | 0,68 |

1000093 | 1060093 | 1080093 | 1840093 | 1860093 | 1880093 | 3,0 | 8,0 | 3,0 | 9,5 | 0,7 | 0,3 | 0,15 | 0,72 |

- | 3060093 | 3080093 | - | 3860093 | 3880093 | 3,0 | 8,0 | 4,0 | 9,5 | 0,9 | 0,3 | 0,15 | 0,95 |

1000094 | 1060094 | 1080094 | 1840094 | 1860094 | 1880094 | 4,0 | 11,0 | 4,0 | 12,5 | 1,0 | 0,3 | 0,15 | 2,0 |

- | 3060094 | 3080094 | - | 3860094 | 3880094 | 4,0 | 11,0 | 5,0 | 12,5 | 1,2 | 0,3 | 0,15 | - |

1000095 | 1060095 | 1080095 | 1840095 | 1860095 | 1880095 | 5,0 | 13,0 | 4,0 | 15,0 | 1,0 | 0,4 | 0,2 | 2,7 |

- | 3060095 | 3080095 | - | 3860095 | 3880095 | 5,0 | 13,0 | 6,0 | 15,0 | 1,2 | 0,4 | 0,2 | - |

1000096 | 1060096 | 1080096 | 1840096 | 1860096 | 1880096 | 6,0 | 15,0 | 5,0 | 17,0 | 1,2 | 0,4 | 0,2 | 4,3 |

- | 3060096 | 3080096 | - | 3860096 | 3880096 | 6,0 | 15,0 | 7,0 | 17,0 | 1,5 | 0,4 | 0,2 | - |

1000097 | 1060097 | 1080097 | 1840097 | 1860097 | 1880097 | 7,0 | 17,0 | 5,0 | 19,0 | 1,2 | 0,5 | 0,3 | 5,7 |

- | 3060097 | 3080097 | - | 3860097 | 3880097 | 7,0 | 17,0 | 7,0 | 19,0 | 1,5 | 0,5 | 0,3 | - |

1000098 | 1060098 | 1080098 | 1840098 | 1860098 | 1880098 | 8,0 | 19,0 | 6,0 | 22,0 | 1,5 | 0,5 | 0,3 | 8,4 |

- | 3060098 | 3080098 | - | 3860098 | 3880098 | 8,0 | 19,0 | 9,0 | 22,0 | 1,8 | 0,5 | 0,3 | - |

1000099 | 1060099 | 1080099 | 1840099 | 1860099 | 1880099 | 9,0 | 20,0 | 6,0 | 23,0 | 1,5 | 0,5 | 0,3 | 8,9 |

- | 3060099 | 3080099 | - | 3860099 | 3880099 | 9,0 | 20,0 | 9,0 | 23,0 | 1,8 | 0,5 | 0,3 | - |

1000900 | 1060900 | 1080900 | 1840900 | 1860900 | 1880900 | 10,0 | 22,0 | 6,0 | 25,0 | 1,5 | 0,5 | 0,3 | 9,72 |

- | 3060900 | 3080900 | - | 3860900 | 3880900 | 10,0 | 22,0 | 10,0 | 25,0 | 2,0 | 0,5 | 0,3 | - |

________________

* Письмом Росстандарта от 01.07.2021 г. N 2413-ОГ/03 разъясняется, что "в ГОСТ 10058–90 в таблице 3 столбце N 5 допущена опечатка: вместо "386099/1,5" должно быть указано "386009/1,5". - .

Таблица 4

Серия диаметров 1

Размеры, мм

Обозначения подшипников конструктивных исполнений | |||||||||||||

1 | 2 | 3 | 4 | 5 | 6 |

| Масса, | ||||||

10 | 60010 | 80010 | 840010 | 860010 | 880010 | ||||||||

1/1,5 | 6001/1,5 | 8001/1,5 | 84001/1,5 | 86001/1,5 | 88001/1,5 | 1,5 | 6,0 | 2,5 | 7,5 | 0,6 | 0,3 | 0,15 | 0,42 |

12 | 60012 | 80012 | 840012 | 860012 | 880012 | 2,0 | 7,0 | 2,8 | 8,5 | 0,7 | 0,3 | 0,15 | 0,64 |

1/2,5 | 6001/2,5 | 8001/2,5 | 84001/2,5 | 86001/2,5 | 88001/2,5 | 2,5 | 8,0 | 2,8 | 9,5 | 0,7 | 0,3 | 0,15 | 0,83 |

13 | 60013 | 80013 | 840013 | 860013 | 880013 | 3,0 | 9,0 | 3,0 | 10,5 | 0,7 | 0,3 | 0,15 | 1,0 |

14 | 60014 | 80014 | 840014 | 860014 | 880014 | 4,0 | 12,0 | 4,0 | 13,5 | 1,0 | 0,4 | 0,2 | 2,3 |

15 | 60015 | 80015 | 840015 | 860015 | 880015 | 5,0 | 14,0 | 5,0 | 16,0 | 1,0 | 0,4 | 0,2 | 3,9 |

16 | 60016 | 80016 | 840016 | 860016 | 880016 | 6,0 | 17,0 | 6,0 | 19,0 | 1,2 | 0,5 | 0,3 | 8,0 |

17 | 60017 | 80017 | 840017 | 860017 | 880017 | 7,0 | 19,0 | 6,0 | 22,0 | 1,5 | 0,5 | 0,3 | 9,0 |

18 | 60018 | 80018 | 840018 | 860018 | 880018 | 8,0 | 22,0 | 7,0 | 25,0 | 1,5 | 0,5 | 0,3 | 15,0 |

19 | 60019 | 80019 | 840019 | 860019 | 880019 | 9,0 | 24,0 | 7,0 | 27,0 | 1,5 | 0,5 | 0,3 | - |

100 | 60100 | 80100 | 840100 | 860100 | 880100 | 10,0 | 26,0 | 8,0 | 28,0 | 2,0 | 0,5 | 0,3 | - |

Таблица 5

Серия диаметров 2

Размеры, мм

Обозначения подшипников конструктивных исполнений | |||||||||||||

1 | 2 | 3 | 4 | 5 | 6 |

| Масса, | ||||||

200 | 60000 | 80000 | 840000 | 860000 | 8800000 | ||||||||

23 | 60023 | 80023 | 840023 | 860023 | 880023 | 3,0 | 10,0 | 4,0 | 11,5 | 1,0 | 0,3 | 0,15 | 1,8 |

24 | 60024 | 80024 | 840024 | 860024 | 880024 | 4,0 | 13,0 | 5,0 | 15,0 | 1,0 | 0,4 | 0,2 | 3,4 |

25 | 60025 | 80025 | 840025 | 860025 | 880025 | 5,0 | 16,0 | 5,0 | 18,0 | 1,0 | 0,5 | 0,3 | 5,2 |

26 | 60026 | 80026 | 840026 | 860026 | 880026 | 6,0 | 19,0 | 6,0 | 22,0 | 1,5 | 0,5 | 0,3 | 9,2 |

27 | 60027 | 80027 | 840027 | 860027 | 880027 | 7,0 | 22,0 | 7,0 | 25,0 | 1,5 | 0,5 | 0,3 | 13,0 |

28 | 60028 | 80028 | 840028 | 860028 | 880028 | 8,0 | 24,0 | 8,0 | 26,0 | 2,0 | 0,5 | 0,3 | 17,0 |

29 | 60029 | 80029 | 840029 | 860029 | 880029 | 9,0 | 26,0 | 8,0 | 28,0 | 2,0 | 0,5 | 0,3 | 20,0 |

200 | 60200 | 80200 | 840200 | 860200 | 880200 | 10,0 | 30,0 | 9,0 | 32,25 | 2,25 | 1,0 | 0,6 | 32,0 |

Таблица 6

Серия диаметров 3

Размеры, мм

Обозначения подшипников конструктивных исполнений | |||||||||||||

1 | 2 | 3 | 4 | 5 | 6 |

| Масса, | ||||||

300 | 60000 | 80000 | 840000 | 860000 | 880000 | ||||||||

33 | 60033 | 80033 | 840033 | 860033 | 880033 | 3,0 | 13,0 | 5,0 | 15,0 | 1,0 | 0,40 | 0,2 | - |

34 | 60034 | 80034 | 840034 | 860034 | 880034 | 4,0 | 16,0 | 5,0 | 18,0 | 1,0 | 0,5 | 0,3 | 5,1 |

35 | 60035 | 80035 | 840035 | 860035 | 880035 | 5,0 | 19,0 | 6,0 | 22,0 | 1,5 | 0,5 | 0,3 | 9,7 |

36 | 60036 | 80036 | 840036 | 860036 | 880036 | 6,0 | 22,0 | 7,0 | 25,0 | 1,5 | 0,5 | 0,3 | 14,0 |

37 | 60037 | 80037 | 840037 | 860037 | 880037 | 7,0 | 26,0 | 9,0 | 29,0 | 2,0 | 0,5 | 0,3 | 26,0 |

38 | 60038 | 80038 | 840038 | 860038 | 880038 | 8,0 | 28,0 | 9,0 | 30,25 | 2,25 | 0,5 | 0,3 | 29,0 |

39 | 60039 | 80039 | 840039 | 860039 | 880039 | 9,0 | 30,0 | 10,0 | 32,5 | 2,5 | 1,0 | 0,6 | 35,0 |

300 | 60300 | 80300 | 840300 | 860300 | 880300 | 10,0 | 35,0 | 11,0 | 37,75 | 2,75 | 1,0 | 0,6 | - |

Примечания к табл.1-6:

1. Масса подшипников и защитных шайб рассчитана при плотности стали 7,85 кг/дм.

2. Масса рассчитана для подшипников с упорным бортом и двумя защитными шайбами, для серии 0 - без шайб.

3. Предельные координаты монтажных фасок, а также максимальные радиусы галтелей вала и корпуса ![]() по ГОСТ 3478.

по ГОСТ 3478.

4. Неуказанные значения массы будут дополняться по мере освоения подшипников.

Пример условного обозначения приборных подшипников:

подшипника радиального шарикового однорядного с упорным бортом на наружном кольце с одной защитной шайбой серии диаметров 9, серии ширин 3, с диаметром отверстия =2,5 мм,

=7,0 мм,

=3,5 мм, класса точности 4А

Подшипник 4А-386009/2,5 ГОСТ 10058-90

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Подшипники должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.2. По техническим требованиям подшипники должны изготовляться классов точности 5А и 4А (без отнесения к категориям А, В, С), предельные отклонения для которых указаны в табл.7 и 8.

Таблица 7

Размеры, мм

Наиме- нование колец | Размеры, мм | Класс точности 5А | ||||||||||||||||

| ||||||||||||||||||

верхн. | нижн. | закрытые | верхн. | нижн. | верхн. | нижн. | верхн. | нижн. | наиб. | отк- ры- тые | зак- ры- тые | наиб. | наиб. | наиб. | наиб. | |||

верхн. | нижн. | наиб. | наиб. | |||||||||||||||

Кольца внутренние |

|

|

|

|

|

| ||||||||||||

Кольца наружные |

| 0 | -25 | +1 | -6 | 0 | -25 | 0 | 25 | 0 | -50 | 3 | 5 | 5 | 10 | |||

Св. 18 до 30 включ. | 0 | -25 | +1 | -7 | 0 | -25 | 0 | 25 | 0 | -50 | 3 | 5 | 5 | 10 | ||||

Таблица 8

Размеры, мм

Наиме- нование колец | Размеры, мм | Класс точности 4А | ||||||||||||||

| ||||||||||||||||

закрытые | верхн. | нижн. | верхн. | нижн. | верхн. | нижн. | верхн. | нижн. | отк- ры- тые | наиб. | наиб. | наиб. | наиб. | |||

верхн. | нижн. | наиб. | ||||||||||||||

Кольца внутренние |

|

|

|

|

| |||||||||||

Кольца наружные |

| +1 | -6 | 0 | -25 | 0 | -25 | 0 | -50 | 0 | -25 | 2,5 | 2,5 | 8 | ||

Св. 18 до 30 включ. | +1 | -6 | 0 | -25 | 0 | -25 | 0 | -50 | 0 | -25 | 2,5 | 2,5 | 8 | |||

Допускается до 01.01.92 изготавливать приборные подшипники классов точности 5 и 4 по ГОСТ 520.

2.3. Остальные предельные отклонения размерных параметров подшипников для класса точности 5А по классу 5 и для класса 4А по классу 4 ГОСТ 520 (кроме параметра ).

Примечание. Для подшипников =2

2,5 мм значения параметров принимают равными значениям для

=2,5

6 мм по ГОСТ 520.

2.4. Наибольшее допустимое значение биения базового торца внутреннего кольца по отношению к отверстию (![]() ) в микрометрах

) в микрометрах

![]() ,

,

где значения ![]() даны в табл.7 и 8;

даны в табл.7 и 8;

- диаметр дорожки качения внутреннего кольца.

2.5. Допуск на общую ширину внутренних колец комплекта приборных подшипников без упорного борта на наружном кольце равен допуску на ширину отдельного внутреннего кольца от 0 до минус 200 мкм, умноженному на количество подшипников в комплекте.

2.6. Радиальный зазор подшипников должен соответствовать значениям, указанным в табл.9.

Таблица 9

Размеры, мкм

| Группа зазора в подшипнике | |||||

6 | Нормальная | 7 | ||||

наим. | наиб. | наим. | наиб. | наим. | наиб. | |

От 0,6 до 10 включ. | 0 | 6 | 4 | 11 | 10 | 20 |

Примечание. Предпочтительным является радиальный зазор по нормальной группе.

2.7. При контроле под нагрузкой радиальный зазор должен соответствовать значениям, указанным в табл.10.

Таблица 10

Размеры, мкм

| Группа зазора в подшипнике | Измерительная нагрузка, Н | |||||

6 | Нормальная | 7 | |||||

наим. | наиб. | наим. | наиб. | наим. | наиб. | ||

До 3 | 3 | 10 | 5 | 16 | 11 | 25 | 3,5±0,5 |

Св. 3 | 3 | 10 | 5 | 16 | 11 | 25 | 10±1,0 |

Примечание. Радиальные зазоры подшипников серий диаметров 0, 8, 9 следует измерять под нагрузкой (3,5±0,5) H.

2.8. Подшипники должны быть тщательно очищены от каких-либо инородных частиц и по заказу потребителя должны соответствовать одному из следующих трех наборов требований:

а) иметь пониженный момент трения при трогании и момент трения при вращении с высокой равномерностью (требование не распространяется на подшипники с контактными уплотнениями);

б) иметь плавный ход и пониженный уровень вибрации;

в) иметь ограничение податливости или осевого смещения колец в осевом направлении под действием осевой нагрузки.

Нормы по указанным наборам требований - по технической документации, утвержденной в установленном порядке, или по согласованию между изготовителем и потребителем.

2.9. При необходимости ограничения осевого смещения деталей подшипника осуществляют предварительный натяг подшипника.

Осевой предварительный натяг устанавливают осевым нагружением одного подшипника относительно другого либо системой регулировки внешней осевой нагрузки на подшипники или применением сдвоенных пар подшипников с осевым предварительным натягом, которые при зажиме соответствующих колец создают осевое нагружение пары требуемой величины. В таких случаях допуски ширины колец отдельных подшипников могут быть увеличены по сравнению с указанными в п.2.2.

2.10. Острые кромки на фасках упорного борта не допускаются.

2.11. Остальные технические требования - по ГОСТ 520.

2.12. Дополнительные требования к подшипникам с защитными шайбами - по ГОСТ 7242.

2.13. Правила приемки, маркировка, упаковывание, транспортирование, хранение и гарантии изготовителя - по ГОСТ 520.

2.14. Рекомендации по сортировке подшипников по диаметру отверстия и наружному диаметру указаны в приложении 1.

2.15. Значения динамической и статической

грузоподъемностей приведены в приложении 2.

2.16. Термины и обозначения, применяемые в стандарте, и их пояснения - в приложении 3.

3. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

3.1. Момент трения приборного шарикового подшипника характеризуют средней или максимальной величиной момента.

Максимальный момент трения устанавливают для случаев применения подшипников при малой частоте вращения (близкой к нулю) и для подшипников, эксплуатируемых при ограниченных углах поворота колец.

Средний момент трения устанавливают при более высоких частотах вращения подшипников.

3.2. Определение момента трения проводят при вертикальном положении оси подшипника. По соглашению между изготовителем и потребителем допускается иное положение оси.

3.3. Контроль момента трения следует проводить в специальном помещении на подставке, поглощающей вибрацию.

Температура в помещении должна быть в пределах 20-25 °С, относительная влажность должна быть не более 55%.

Перед контролем подшипники следует размагнитить и тщательно промыть чистым минеральным растворителем. Затем произвести смазку подшипников и подвергнуть их медленному вращению для равномерного распределения смазки. Характеристики растворителя и смазки, а также объем вводимой смазки - по технической документации, утвержденной в установленном порядке.

3.4. Осевая испытательная нагрузка должна составлять 0,75 Н - для подшипников с наружным диаметром менее или равным 8 мм, 1,5 Н или 4 Н - для подшипников с наружный диаметром более 8 мм по договоренности между изготовителем и потребителем.

Контроль следует проводить в обоих направлениях вращения и в обоих направлениях нагрузки, но не со стороны канавки для заполнения.

3.5. Контроль момента трения при установившемся режиме должен проводиться при проворачивании подшипника не менее чем на 720°.

3.6. Контроль момента трения при трогании должен проводиться при определенном числе пусков. При каждом пуске контроль должен проводиться на определенной дуге перемещения. Количество пусков и значение дуги перемещения - по документации, утвержденной в установленном порядке, или по согласованию между изготовителем и потребителем.

3.7. Подшипники, забракованные при контроле момента трения, должны быть размагничены, промыты, смазаны и подвергнуты повторному контролю. Подшипники, не прошедшие повторный контроль, должны снова подвергнуться размагничиванию. Их следует промыть, смазать и вновь испытать. Все подшипники, не прошедшие третьего контроля момента трения, следует считать окончательно забракованными.

3.8. Сравнение значений моментов следует проводить на основе измерений, выполненных на испытательном оборудовании одинакового типа и конструкций, согласованных между изготовителем и потребителем.

3.9. Остальные требования на методы контроля и испытаний - по ГОСТ 520.

ПРИЛОЖЕНИЕ 1

Справочное

СОРТИРОВКА ПОДШИПНИКОВ ПО ДИАМЕТРУ ОТВЕРСТИЯ

И НАРУЖНОМУ ДИАМЕТРУ

1. Для обеспечения в технически обоснованных случаях монтажа подшипников подбором на вал и в корпус подшипники по заказу потребителя могут поставляться рассортированными на группы по наружному диаметру и по диаметру отверстия.

2. При сортировке подшипников на группы за наружный диаметр следует принимать наибольший измеренный единичный диаметр, за диаметр отверстия следует принимать наименьший измеренный единичный диаметр.

3. Подшипники могут быть рассортированы на две группы по наружному диаметру и на две группы по диаметру отверстия.

4. Рассортировка на группы представляет собой подготовку к монтажу, и группы не следует рассматривать как точно обеспечивающие определенные интервалы размеров отверстия и наружного диаметра.

ПРИЛОЖЕНИЕ 2

Обязательное

ЗНАЧЕНИЯ ДИНАМИЧЕСКОЙ () И СТАТИЧЕСКОЙ (

) ГРУЗОПОДЪЕМНОСТЕЙ

Таблица 11

Серия диаметров 0

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||

1 | 4 | ||

1000000 | 1840000 | ||

100000/0,6 | - | - | - |

1000001 | - | - | - |

100000/1,5 | - | - | - |

1000002 | 1840002 | - | - |

100000/2,5 | 184000/2,5 | - | - |

1000003 | 1840003 | 160 | 50 |

1000004 | 1840004 | 200 | 80 |

1000005 | 1840005 | 230 | 90 |

1000006 | 1840006 | 360 | 160 |

1000007 | 1840007 | 370 | 180 |

1000008 | 1840008 | 370 | 190 |

1000009 | 1840009 | - | - |

1000000 | 1840000 | - | - |

Таблица 12

Серия диаметров 8

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||||||

1 | 2 | 3 | 4 | 5 | 6 | ||

1000000 | 2060000 | 2080000 | 1840000 | 2860000 | 2880000 | ||

100008/0,6 | - | - | 184008/0,6 | - | - | - | - |

1000081 | - | - | 1840081 | - | - | 100 | 30 |

- | 3060081 | 3080081 | - | 3860081 | 3880081 | 80 | 20 |

100008/1,5 | - | - | 184008/1,5 | - | - | 110 | 30 |

- | 306008/1,5 | 308008/1,5 | - | 386008/1,5 | 388008/1,5 | - | - |

1000082 | - | - | 1840082 | - | - | 190 | 60 |

- | 3060082 | 3080082 | - | 3860082 | 3880082 | 190 | 60 |

100008/2,5 | - | - | 184008/2,5 | - | - | 190 | 60 |

- | 306008/2,5 | 308008/2,5 | - | 386008/2,5 | 388008/2,5 | 190 | 60 |

1000083 | - | - | 1840083 | - | - | 310 | 110 |

- | 3060083 | 3080083 | - | 3860083 | 3880083 | 310 | 110 |

1000084 | - | - | 1840084 | - | - | 640 | 230 |

- | 2060084 | 2080084 | - | 2860084 | 2880084 | - | - |

- | 3060084 | 3080084 | - | 3860084 | 3880084 | 640 | 230 |

1000085 | - | - | 1840085 | - | - | 970 | 360 |

- | 2060085 | 2080085 | - | 2860085 | 2880085 | 970 | 360 |

- | 3060085 | 3080085 | - | 3860085 | 3880085 | 970 | 360 |

1000086 | - | - | 1840086 | - | - | 1100 | 440 |

- | 2060086 | 2080086 | - | 2860086 | 2880086 | 1100 | 440 |

- | 3060086 | 3080086 | - | 3860086 | 3880086 | - | - |

1000087 | - | - | 1840087 | - | - | 1150 | 510 |

- | 2060087 | 2080087 | - | 2860087 | 2880087 | 1150 | 510 |

- | 3060087 | 3080087 | - | 3860087 | 3880087 | - | - |

1000088 | - | - | 1840088 | - | - | 1600 | 710 |

- | 2060088 | 2080088 | - | 2860088 | 2880088 | 1600 | 710 |

- | 3060088 | 3080088 | - | 3860088 | 3880088 | - | - |

1000089 | - | - | 1840089 | - | - | 1350 | 660 |

- | 2060089 | 2080089 | - | 2860089 | 2880089 | 1350 | 660 |

- | 3060089 | 3080089 | - | 3860089 | 3880089 | - | - |

1000800 | - | - | 1840800 | - | - | 1830 | 800 |

- | 2060800 | 2080800 | - | 2860800 | 2880800 | - | - |

- | 3060800 | 3080800 | - | 3860800 | 3880800 | - | - |

Таблица 13

Серия диаметров 9

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||||||

1 | 2 | 3 | 4 | 5 | 6 | ||

1000000 | 1060000 | 1080000 | 1840000 | 1860000 | 1880000 | ||

1000091 | - | - | 1840091 | - | - | 140 | 40 |

- | 3060091 | 3080091 | - | 3860091 | 3880091 | - | - |

100009/1,5 | - | - | 184009/1,5 | - | - | 190 | 60 |

- | 306009/1,5 | 308009/1,5 | - | 386009/1,5 | 388009/1,5 | 330 | 100 |

1000092 | 1060092 | 1080092 | 1840092 | 1860092 | 1880092 | 330 | 100 |

- | 3060092 | 3080092 | - | 3860092 | 3880092 | 330 | 100 |

100009/2,5 | 106009/2,5 | 108009/2,5 | 184009/2,5 | 186009/2,5 | 388009/2,5 | 310 | 110 |

- | 306009/2,5 | 308009/2,5 | - | 386009/2,5 | 388009/2,5 | 310 | 110 |

1000093 | 1060093 | 1080093 | 1840093 | 1860093 | 1880093 | 550 | 170 |

- | 3060093 | 3080093 | - | 3860093 | 3880093 | 550 | 170 |

1000094 | 1060094 | 1080094 | 1840094 | 1860094 | 1880094 | 960 | 280 |

- | 3060094 | 3080094 | - | 3860094 | 3880094 | - | - |

1000095 | 1060095 | 1080095 | 1840095 | 1860095 | 1880095 | 1300 | 490 |

- | 3060095 | 3080095 | - | 3860095 | 3880095 | - | - |

1000096 | 1060096 | 1080096 | 1840096 | 1860096 | 1880096 | 1150 | 510 |

- | 3060096 | 3080096 | - | 3860096 | 3880096 | - | - |

1000097 | 1060097 | 1080097 | 1840097 | 1860097 | 1880097 | 1600 | 710 |

- | 3060097 | 3080097 | - | 3860097 | 3880097 | - | - |

1000098 | 1060098 | 1080098 | 1840098 | 1860098 | 1880098 | 2250 | 910 |

- | 3060098 | 3080098 | - | 3860098 | 3880098 | - | - |

1000099 | 1060099 | 1080099 | 1840099 | 1860099 | 1880099 | 2450 | 1050 |

- | 3060099 | 3080099 | - | 3860099 | 3880099 | - | - |

1000900 | 1060900 | 1080900 | 1840900 | 1860900 | 1880900 | - | - |

- | 3060900 | 3080900 | - | 3860900 | 3880900 | - | - |

Таблица 14

Серия диаметров 1

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||||||

1 | 2 | 3 | 4 | 5 | 6 | ||

10 | 60010 | 80010 | 840010 | 860010 | 880010 | ||

1/1,5 | 6001/1,5 | 8001/1,5 | 840010/1,5 | 86001/1,5 | 88001/1,5 | 330 | 100 |

12 | 60012 | 80012 | 840012 | 860012 | 880012 | 390 | 130 |

1/2,5 | 6001/2,5 | 8001/2,5 | 84001/2,5 | 86001/2,5 | 88001/2,5 | 550 | 170 |

13 | 60013 | 80013 | 840013 | 860013 | 880013 | 430 | 160 |

14 | 60014 | 80014 | 840014 | 860014 | 880014 | 970 | 360 |

15 | 60015 | 80015 | 840015 | 860015 | 880015 | 1300 | 490 |

16 | 60016 | 80016 | 840016 | 860016 | 880016 | 1950 | 740 |

17 | 60017 | 80017 | 840017 | 860017 | 880017 | 2600 | 1050 |

18 | 60018 | 80018 | 840018 | 860018 | 880018 | 3300 | 1350 |

19 | 60019 | 80019 | 840019 | 860019 | 880019 | 3350 | 1400 |

100 | 60100 | 80100 | 840100 | 860100 | 880100 | 4550 | 1700 |

Таблица 15

Серия диаметров 2

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||||||

1 | 2 | 3 | 4 | 5 | 6 | ||

200 | 60000 | 80000 | 840000 | 860000 | 880000 | ||

23 | 60023 | 80023 | 840023 | 860023 | 880023 | 640 | 230 |

24 | 60024 | 80024 | 840024 | 860024 | 880024 | 1300 | 490 |

25 | 60025 | 80025 | 840025 | 860025 | 880025 | 1900 | 700 |

26 | 60026 | 80026 | 840026 | 860026 | 880026 | 2600 | 1050 |

27 | 60027 | 80027 | 840027 | 860027 | 880027 | 3300 | 1350 |

28 | 60028 | 80028 | 840028 | 860028 | 880028 | 3350 | 1400 |

29 | 60029 | 80029 | 840029 | 860029 | 880029 | 4550 | 1950 |

200 | 60200 | 80200 | 840200 | 860200 | 880200 | 6000 | 2240 |

Таблица 16

Серия диаметров 3

Обозначение подшипников конструктивных исполнений | Грузоподъемность, Н, не менее | ||||||

1 | 2 | 3 | 4 | 5 | 6 | ||

200 | 60000 | 80000 | 840000 | 860000 | 8800000 | ||

33 | 60033 | 80033 | 840033 | 860033 | 880033 | 1300 | 490 |

34 | 60034 | 80034 | 840034 | 860034 | 880034 | 1900 | 700 |

35 | 60035 | 80035 | 840035 | 860035 | 880035 | 2600 | 1050 |

36 | 60036 | 80036 | 840036 | 860036 | 880036 | 3300 | 1350 |

37 | 60037 | 80037 | 840037 | 860037 | 880037 | 4550 | 1950 |

38 | 60038 | 80038 | 840038 | 860038 | 880038 | 4550 | 1950 |

39 | 60039 | 80039 | 840039 | 860039 | 880039 | 6000 | 2650 |

300 | 60300 | 80300 | 840300 | 860300 | 880300 | 8150 | 3000 |

Примечание к табл.1-6*. Неуказанные значения и

будут дополняться по мере освоения подшипников.

_______________

* Соответствует оригиналу. - Примечание "КОДЕКС".

Приложение 3

Справочное

ТЕРМИНЫ И ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ,

И ИХ ПОЯСНЕНИЯ

Таблица 17

Термин и его обозначение | Пояснение |

1. Отклонение единичного наружного диаметра | По ГОСТ 25256-82 |

2. Отклонение единичного диаметра упорного борта | Аналогично определению |

3. Отклонение единичной ширины кольца | По ГОСТ 25256-82 |

4. Отклонение единичной ширины упорного борта | Аналогично определению |

5. Непостоянство единичного диаметра отверстия (наружного диаметра) в единичном сечении | По ГОСТ 25256-82 |

6. Непостоянство среднего диаметра цилиндрического отверстия (наружной цилиндрической поверхности) | По ГОСТ 25256-82 |

7. Непостоянство единичной ширины упорного борта | Аналогично определению |

8. Радиальное биение внутреннего кольца радиального подшипника в сборе | По ГОСТ 25256-82 |

9. Осевое биение опорного торца упорного бортика наружного кольца собранного подшипника относительно дорожки качения внутреннего кольца | Разность наибольшего и наименьшего расстояний в осевом направлении между опорным торцом упорного бортика наружного кольца в различных относительных угловых положениях этого кольца на расстоянии по радиусу от оси наружного кольца, равном половине среднего диаметра опорного торца упорного бортика, и перпендикулярной к оси внутреннего кольца плоскостью, проходящей через неподвижную точку внутреннего кольца. Дорожки качения на внутреннем и наружном кольцах должны находиться в контакте со всеми шариками |

10. Неперпендикулярность образующей отверстия к базовому торцу внутреннего кольца | Наибольшее изменение относительного положения в радиальном направлении, параллельном плоскости, касательной к базовому торцу внутреннего кольца, точек, расположенных в крайних сечениях на общей образующей внутренней цилиндрической поверхности на расстоянии от торцов, равном наибольшему допустимому осевому единичному размеру фаски |

11. Максимальный момент трения | Максимальная величина момента, зафиксированная при контроле момента трения |

12. Средний момент трения | Среднеарифметическое значение величин моментов трения подшипника при определенных циклах контроля. |

13. Испытательная нагрузка | Определенная нагрузка, действующая по оси вращения подшипника. |

Текст документа сверен по:

М.: Издательство стандартов, 1995