ГОСТ EN 378-2-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ ХОЛОДИЛЬНЫЕ И ТЕПЛОВЫЕ НАСОСЫ

Требования безопасности и охраны окружающей среды

Часть 2

Проектирование, конструкция, изготовление, испытания, маркировка и документация

Refrigerating systems and heat pumps. Safety and environmental requirements. Part 2. Design, construction, manufacture, testing, marking and documentation

МКС 27.080

27.200

ОКП 36 4400

51 5110

51 5210

51 5600

Дата введения 2016-02-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Российским союзом предприятий холодильной промышленности на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации N 271 "Установки холодильные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2014 г. N 70-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

(Поправка. ИУС N 7-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 августа 2015 г. N 1133-ст межгосударственный стандарт ГОСТ EN 378-2-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2016 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 378-2:2008+А2:2012* ![]() de

de ![]() et pompes

et pompes chaleur - Exigences de

![]() et d'environnement - Partie 2: Conception, construction, essais, marquage et documentation (Установки холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2. Проектирование, конструкция, изготовление, испытание, маркировка и документация), включая изменения А1:2009 и А2:2012.

et d'environnement - Partie 2: Conception, construction, essais, marquage et documentation (Установки холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2. Проектирование, конструкция, изготовление, испытание, маркировка и документация), включая изменения А1:2009 и А2:2012.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директив ЕС.

Европейский региональный стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложениях ZA, ZB и ZC.

Перевод с французского языка (fr).

Официальные экземпляры европейского регионального стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, а также европейских региональных и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным международным (региональным) стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2022 год

Поправка внесена изготовителем базы данных

Введение

Стандарт EN 378-2:2008+А2:2012 подготовлен Техническим комитетом CEN/TC 182 "Системы холодильные, требования безопасности и охраны окружающей среды", секретариат которого ведет DIN.

Некоторые элементы этого документа могут быть объектом права интеллектуальной собственности или аналогичных прав. CEN и/или CENELEC не несет(ут) ответственности за то, что не выявляют таких прав собственности и предупреждают об их существовании.

EN 378 состоит из следующих частей под общим названием "Системы холодильные и тепловые насосы - Требования безопасности и охраны окружающей среды":

- часть 1: Основные требования, определения, классификация и критерии выбора;

- часть 2: Проектирование, конструкция, изготовление, испытания, маркировка и документация;

- часть 3: Размещение оборудования и защита персонала;

- часть 4: Эксплуатация, техническое обслуживание, ремонт и восстановление.

Вводные положения

К настоящему стандарту применимы вводные положения EN 378-1:2008+А2:2012.

Настоящий стандарт является стандартом типа С, как это зафиксировано в EN ISO 12100.

Область применения настоящего стандарта распространяют на соответствующие машины и опасности, опасные ситуации и опасные события, связанные с их применением.

В тех случаях, когда положения настоящего стандарта типа С отличаются от тех, которые указаны в стандартах типа А или В, его положения имеют приоритет над положениями других стандартов, применимы к машинам, которые были спроектированы и построены в соответствии с этими положениями.

1 Область применения

Настоящий стандарт распространяется на проектирование, производство и монтаж холодильных систем, в том числе трубопроводов, элементов и материалов, включая вспомогательное оборудование, непосредственно связанное с такими системами. Он также устанавливает требования к испытаниям, вводу в эксплуатацию, маркировке и документации. В том случае, когда жидкий теплоноситель не становится газообразным при атмосферном давлении, требования к контурам для теплоносителей не рассматриваются, за исключением устройств безопасности, связанных с холодильной системой.

Стандарт не распространяется на холодильные системы, использующие в качестве хладагента воздух или воду, и не содержит требований к оборудованию, предназначенному для использования в потенциально взрывоопасной атмосфере.

Вспомогательное оборудование включает в себя следующие системы:

- вентиляторы и двигатели для вентиляторов;

- электрический двигатель и передаточный механизм для систем с сальниковыми компрессорами.

Настоящий стандарт устанавливает требования применительно к стационарным и передвижным холодильным системам всех размеров, включая тепловые насосы.

Системы, использующие хладагенты, отличные от перечисленных в приложении Е EN 378-1:2008+А2:2012, не подпадают под действие настоящего стандарта до тех пор, пока им не будет присвоен класс безопасности.

Для данного стандарта применимы основные требования по безопасности для холодильных систем, описанные в EN 378-1.

Для данного стандарта применимы основные требования по размещению холодильных систем, описанные в EN 378-3.

Настоящий стандарт не распространяется на холодильные системы и тепловые насосы, которые произведены до даты его введения в действие.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных документов применяют только указанное издание. Для недатированных документов применяют последнее издание ссылочного документа (включая все возможные изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 294:1992 Safety of machinery - Safety distances to prevent danger zones being reached by the upper limbs (Безопасность машин и механизмов. Установление расстояний, предотвращающих касание руками опасных зон)

EN 378-1:2008+А2:2012 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 1: Basic requirements, definitions, classification and selection criteria (Установки холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 1. Основные требования, определения, классификация и критерии выбора)

EN 378-3:2008+А1:2012 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 3: Installation site and personal protection (Установки холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 3. Размещение оборудования и защита персонала)

EN 378-4:2008+А1:2012 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 4: operation, maintenance, repair and recovery (Установки холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 4. Эксплуатация, техническое обслуживание, ремонт и восстановление)

EN 809:1998 Pumps and pump units for liquids - Common safety requirements (Насосы и насосные установки для жидкостей. Общие требования безопасности)

EN 837-1:1996 Pressure gauges - Part 1: Bourdon tube Pressure gauges - Dimensions, metrology, requirements and testing. (Манометры. Часть 1. Манометры с трубчатой пружиной Бурдона. Размеры, метрология, требования и испытания)

EN 837-2:1997 Pressure gauges - Part 2: Selection and installation recommendations for pressure gauges (Манометры. Часть 2. Рекомендации по выбору и монтажу манометров)

EN 837-3:1996 Pressure gauges - Part 3: Diaphragm and capsule pressure gauges - Dimensions, metrology, requirements and testing (Манометры. Часть 3. Манометры с пластинчатой и капсульной пружиной. Размеры, метрология, требования и испытания)

EN 953:1997 Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к форме и конструкции стационарных и подвижных защитных ограждений)

EN 1050:1996 Safety of machinery - Principles for risk assessment (Безопасность машин. Оценка риска)

EN 1290:1998 Non-destructive examination of welds - Magnetic particle examination of welds (Неразрушающий контроль сварных швов. Контроль методом магнитных частиц)

EN 1435:1997 Non-destructive examination of welds - Radiographic examination of welded joints (Heразрушающий контроль сварных швов. Радиографический контроль сварных соединений)

EN 1714:1997 Non-destructive examination of welded joints - Ultrasonic examination of welded joints (Неразрушающий контроль сварных соединений. Ультразвуковой контроль)

EN 1736:2000 Refrigerating systems and heat pumps - Flexible pipe elements, vibration isolators and expansion joints - Requirements, design and installation (Системы холодильные и тепловые насосы. Гибкие элементы трубопровода, виброизоляторы и температурные компенсаторы. Требования, конструкция и установка)

EN 1779:1999 Non-destructive testing - Leak testing - Criteria for method and technique selection (Неразрушающий контроль. Испытания на герметичность. Критерии выбора метода испытаний)

EN 1861:1998 Refrigerating systems and heat pumps - System flow diagrams and piping and instrument diagrams - Layout and symbols (Системы холодильные и тепловые насосы. Блок-схемы системы и трубопроводов и контрольно-измерительной аппаратуры. Конфигурация и условные обозначения)

EN 12178:2003 Refrigerating systems and heat pumps - Liquid level indicating devices - Requirements, testing and marking (Системы холодильные и тепловые насосы. Индикаторы уровня жидкости. Требования, испытание и маркировка)

EN 12263:1998 Refrigerating systems and heat pumps - Safety switching devices for limiting the pressure - Requirements and tests (Системы холодильные и тепловые насосы. Предохранительные реле для ограничения давления. Требования и испытания)

EN 12284:2003 Refrigerating systems and heat pumps - Valves - Requirements, testing and marking (Системы холодильные и тепловые насосы. Клапаны. Требования, испытания и маркировка)

EN 12517-1:2006 Non-destructive testing of welds - Part 1: Evaluation of welded joints in steel, nickel, titanium and their alloys by radiography - Acceptance levels (Неразрушающий контроль сварных соединений. Часть 1. Оценка сварных соединений стали, никеля, титана и их сплавов радиографическим контролем. Критерии приемки)

prEN 12517-2:2006 Non-destructive testing of welds - Part 2: Evaluation of welded joints in aluminium and its alloys by radiography - Acceptance levels (Неразрушающий контроль сварных соединений. Часть 2. Оценка сварных соединений алюминия и его сплавов радиографическим контролем. Уровни приемки)

prEN 12693:2006 Refrigerating systems and heat pumps - Safety and environmental requirements - Positive displacement refrigerant compressors (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Компрессоры холодильные объемного действия)

EN 12735-1:2001 Copper and copper alloys - Seamless, round copper tubes for air-conditioning and refrigeration - Part 1: Tubes for piping systems (Медь и медные сплавы. Бесшовные медные трубы круглого сечения для холодильной техники и техники кондиционирования воздуха. Часть 1. Трубы для трубопроводных систем)

EN 12735-2:2001 Copper and copper alloys - Seamless, round copper tubes for air conditioning and refrigeration - Part 2: Tubes for equipment (Медь и медные сплавы. Бесшовные медные трубы круглого сечения для холодильной техники и техники кондиционирования воздуха. Часть 2. Трубы для оборудования)

EN 12799:2000 Brazing - Non-destructive examination of brazed joints (Пайка твердым припоем. Неразрушающий контроль соединений, паяных твердым припоем)

EN 13136:2001 Refrigerating systems and heat pumps - Pressure relief devices and their associated piping - Methods for calculation (Системы холодильные и тепловые насосы. Предохранительные устройства ограничения давления и трубопроводы к ним. Методы расчета)

EN 13313:2001 Refrigerating systems and heat pumps - Competence of personnel (Системы холодильные и тепловые насосы. Компетентность обслуживающего персонала)

EN 13445-1:2002 Unfired pressure vessels - Part 1: General (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 1. Общие положения)

EN 13445-2:2002 Unfired pressure vessels - Part 2: Materials (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 2. Материалы)

EN 13445-3:2002 Unfired pressure vessels - Part 3: Design (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 3. Проектирование)

EN 13445-4:2002 Unfired pressure vessels - Part 4: Manufacture (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 4. Изготовление)

EN 13445-5:2002 Unfired pressure vessels - Part 5: Inspection and testing (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 5. Инспекция и испытания)

EN 13445-6:2002 Unfired pressure vessels - Part 6: Requirements for the design and fabrication of pressure vessels and pressure parts constructed from spheroidal graphite cast iron (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 6. Требования к проектированию и изготовлению сосудов, работающих под давлением, и их деталям, изготовленным из чугуна с шаровидным графитом)

EN 13445-8:2006 Unfired pressure vessels - Part 8: Additional requirements for pressure vessels of aluminium and aluminium alloys (Сосуды под давлением, не подвергаемые воздействию пламени. Часть 8. Дополнительные требования для сосудов под давлением, изготавливаемых из алюминия и алюминиевых сплавов)

EN 13480-1:2002 Metallic industrial piping - Part 1: General (Трубопроводы промышленные металлические. Часть 1. Общие положения)

EN 13480-2:2002 Metallic industrial piping - Part 2: Materials (Трубопроводы промышленные металлические. Часть 2. Материалы)

EN 13480-3:2002 Metallic industrial piping - Part 3: Design and calculation (Трубопроводы промышленные металлические. Часть 3. Проектирование и расчет)

EN 13480-4:2002 Metallic industrial piping - Part 4: Fabrication and installation (Трубопроводы промышленные металлические. Часть 4. Изготовление и монтаж)

EN 13480-5:2002 Metallic industrial piping - Part 5: Inspection and testing (Трубопроводы промышленные металлические. Часть 5. Контроль и испытания)

EN 13480-6:2004 Metallic industrial piping - Part 6: Additional requirements for buried piping (Трубопроводы промышленные металлические. Часть 6. Дополнительные требования для подземных трубопроводов)

EN 13480-8:2007 Metallic industrial piping - Part 8: Additional requirements for aluminium and aluminium alloy piping (Трубопроводы промышленные металлические. Часть 8. Дополнительные требования к трубам из алюминия и сплавов алюминия)

EN 14276-1:2006+А1:2011 Pressure equipment for refrigerating systems and heat pumps - Part 1: Vessels - General requirements (Оборудование под давлением для холодильных систем и тепловых насосов. Часть 1. Сосуды. Основные требования)

EN 14276-2:2007+А1:2011 Pressure equipment for refrigerating systems and heat pumps - Part 2: Piping - General requirements (Оборудование под давлением для холодильных систем и тепловых насосов. Часть 2. Трубопроводы. Основные требования)

EN 16084 Refrigerating systems and heat pumps - Qualification of tightness of components and joints (Системы холодильные и тепловые насосы. Герметичность комплектующих элементов и соединений)

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

EN 60335-1:2002 Household and similar electrical appliances - Safety - Part 1: general requirements (IEC 60335-1:2001, modified) (Безопасность бытовых и аналогичных электрических приборов. Часть 1. Общие требования)

EN 60335-2-24:2003 Household and similar electrical appliances - Safety - Part 2-24: Particular requirements for refrigerating appliances, ice-cream appliances and ice-makers (IEC 60335-2-24:2002) (Безопасность бытовых и аналогичных электрических приборов. Дополнительные требования к холодильным приборам, мороженицам и устройствам для производства льда и методы испытаний)

EN 60335-2-34:2002 Safety of household and similar electrical appliances - Part 2-34: Particular requirements for motor-compressors (IEC 60335-2-34:2002) (Безопасность бытовых и аналогичных электрических приборов. Дополнительные требования к мотор-компрессорам и методы испытаний)

EN 60335-2-40:2003 Household and similar electrical appliances - Safety - Part 2-40: Particular requirements for electrical heat pumps, air conditioners and deshumidifiers (IEC 60335-2-40:2002, modified) (Безопасность бытовых и аналогичных электрических приборов. Дополнительные требования к электрическим тепловым насосам, воздушным кондиционерам и осушителям и методы испытаний)

EN 60335-2-89:2002 Household and similar electrical appliances - Safety - Part 2-89: Particular requirements for commercial refrigerating appliances with an incorporated or remote refrigerant condensing unit or compressor (IEC 60335-2-89:2002) (Безопасность бытовых и аналогичных электрических приборов. Частные требования к встроенным или выносным компрессорно-конденсаторным холодильным агрегатам или компрессорам для торгового оборудования)

EN 61000-6-1:2007 Electromagnetic compatibility (EMC) - Part 6-1: Generic standards - Immunity for residential, commercial and light-industrial environments (IEC 61000-6-1:2005) (Электромагнитная совместимость. Часть 6. Общие стандарты. Раздел 1. Помехоустойчивость для жилых районов, районов с коммерческими предприятиями и районов с небольшими производственными предприятиями)

EN 61000-6-2:2005 Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments (IEC 61000-6-2:2005) (Электромагнитная совместимость (ЭМС). Часть 6. Общие стандарты. Раздел 2. Помехоустойчивость оборудования, предназначенного для установки в промышленных зонах)

EN 61000-6-3:2007 Electromagnetic compatibility (EMC) - Part 6-3: Generic standards - Emission standard for residential, commercial and light-industrial environments (IEC 61000-6-3:2006) (Электромагнитная совместимость (ЭМС). Часть 6. Общие стандарты. Раздел 3. Стандарт на излучения в жилых, коммерческих и в промышленных помещениях)

EN 61000-6-4:2007 Electromagnetic compatibility (EMC) - Part 6-4: Generic standards - Emission standard for industrial environments (IEC 61000-6-4:2006) (Электромагнитная совместимость (ЭМС). Часть 6. Общие стандарты. Раздел 4.Стандарт на излучения в промышленных зонах)

EN ISO 3744:1995 Acoustics - Dermination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:1994) (Акустика. Определение уровней звуковой мощности источников шума с использованием звукового давления. Технический метод в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3746:1995 Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения)

EN ISO 4126-1:2004 Safety devices for protection against excessive pressure - Part 1: safety valves (ISO 4126-1:2003) (Предохранительные устройства для защиты от избыточного давления. Часть 1. Предохранительные клапаны)

EN ISO 4126-2:2003 Safety devices for protection against excessive pressure - Part 2: bursting disc safety devices (ISO 4126-2:2003) (Предохранительные устройства для защиты от избыточного давления. Часть 2. Предохранительные клапаны с разрывной мембраной)

EN ISO 4871:1996 Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Заявленные значения шумового излучения машин и оборудования и их проверка)

EN ISO 11202:1995 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Survey method in situ (ISO 11202:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 11688-1:1998 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO TR 11688-1:1995) (Акустика. Рекомендуемая практика проектирования малошумных машин и оборудование. Часть 1. Планирование)

EN ISO 12100-1:2003 Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология)

EN ISO 12100-2:2003 Safety of machinery - Basic concepts, general principles for design - Part 2: technical principles (ISO 12100-2:2003) (Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы)

EN ISO 13732-1:2006 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1:2006) (Эргономика термальной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности)

EN ISO 13849-1:2006 Safety of machinery - Safety related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

EN ISO 13850:2006 Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы проектирования)

ISO 817:2005 Refrigerants - Designation system (Хладагенты. Система обозначений)

ASTM D 4728:2006 Standard Test Method for Random Vibration Testing of Shipping Containers (Стандартный метод при испытаниях морских контейнеров на воздействие случайных вибраций)

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по EN 378-1+А2.

3.2 Обозначения и классификация

Обозначения и классификация хладагентов, такие как номер хладагента, например R717, и группы опасности А1, А2, A3, В1, В2, В3, указаны в EN 378-1+А2, приложение Е.

3.3 Сокращения

DN - диаметр номинальный (см. EN 378-1:2008+А2:2012, 3.5.17);

PS - максимально допустимое давление в мегапаскалях (МПа) (см. EN 378-1:2008+А2:2012, 3.3.2);

LFL - нижний концентрационный предел воспламенения в кг/м (НКПВ).

4 Опасные явления

Перечень опасных явлений, относящихся к Директиве по машинному оборудованию, приведен в приложении D.

5 Мероприятия и/или требования по безопасности

5.1 Общие требования безопасности и/или охраны окружающей среды

5.1.1 Общие положения

Требования по безопасности и охране окружающей среды приведены в 5.2 и в разделе 6.

Холодильные установки, соответствующие положениям стандартов на продукцию, таких как:

- EN 60335-2-40 для электрических тепловых насосов, воздушных кондиционеров и осушителей,

- EN 60335-2-24 для холодильных приборов, морожениц и устройств для производства льда,

- EN 60335-2-89 для торгового холодильного оборудования с выносным или встроенным компрессорно-конденсаторным агрегатом или компрессором,

соответствуют настоящему до категории I включительно, как это определено в приложении В. Для холодильного оборудования категории II и выше, как это определено в приложении В, применяют требования по безопасности, обусловленные величиной давления в контуре согласно 5.2 и 6.

5.1.2 Опасности для людей, имущества и окружающей среды

Холодильные системы и компоненты должны быть сконструированы и изготовлены так, чтобы исключить возможные опасности для людей, имущества и окружающей среды. Утилизацию хладагентов разрешают только таким образом, который не представляет опасности для людей, имущества и окружающей среды и соответствует национальному законодательству.

5.2 Требования безопасности для элементов и трубопроводов

5.2.1 Общие требования

Элементы и трубопроводы должны соответствовать требованиям стандартов, указанных в таблице 1. Требования для элементов, не включенных в таблицу 1, которые относят к категории ниже категории II , как это как определено в В.5, перечислены в 5.3.

В тех случаях, когда стандарты производителей элементов или трубопроводов не гармонизированы с положениями ЕС применительно к давлению или если существенные требования таких положений не включены в стандарты, для таких элементов или трубопроводов соблюдение соответствующих требований по давлению должно быть доказано. Анализ опасностей должен подтверждать, что соответствующие требования по безопасности, обусловленные величиной давления в контуре, выполнены.

Если соответствующие стандарты для тех элементов, которые перечислены в таблице 1, не включают требования по электрической безопасности, тогда электрические части/системы этих элементов должны соответствовать требованиям по электробезопасности, как это определено в EN 60335-2-40, EN 60335-2-24, EN 60335-2-89 или EN 60204-1.

Таблица 1 - Требования к элементам и трубопроводам

Элемент | Стандарт и соответствующее требование |

Теплообменные аппараты: | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

- змеевиковые без воздуха (труба в трубе); | |

- кожухотрубные (кожух и трубы) | |

Пластинчатые теплообменные аппараты | EN 14276-1 или EN 13445, если применимо вместе, с 5.2.2 |

Коллекторы и змеевики с воздушным охлаждением | EN 14276-2 в сочетании с 5.2.2.2 |

Ресивер/отделитель жидкости/регенеративный теплообменник | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

Маслоотделитель | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

Осушитель | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

Фильтр | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

Шумоглушитель | EN 14276-1 или EN 13445, если применимо, вместе с 5.2.2 |

Компрессор герметичный объемного действия | EN 60335-2-34 или prEN 12693 |

Компрессор бессальниковый объемного действия | EN 60335-2-34 или prEN 12693 |

Компрессор сальниковый объемного действия | prEN 12693 |

Компрессор динамического действия | EN 14276-1 или EN 13445, если применимо, вместе с EN 60204-1 |

Насос | |

Общие требования | EN 809 вместе с EN 60204-1 и вместе с 5.2.2.2 и 5.2.2.5 |

Дополнительные требования для насосов холодильных систем и тепловых насосов на R717 | Приложение А |

Трубопроводы | EN 14276-2 или EN 13480 |

Соединения трубопроводов | |

Соединения неразъемные | EN 14276-2 |

Соединения разъемные | 5.2.2.2 и 5.2.2.5 |

Гибкие трубопроводы | EN 1736 |

Клапаны | EN 12284 |

Клапан предохранительный | EN 13136 и EN ISO 4126-1 вместе с 5.2.2.2 |

Защитные устройства для ограничения давления | EN 12263 вместе с 5.2.2.2 |

Клапан запорный | EN 12284 |

Клапан с ручным управлением | EN 12284 |

Клапаны с колпаком | EN 12284 |

Мембрана разрывная | EN ISO 4126-2 и EN 13136 вместе с 5.2.2.2 |

Пробка плавкая | EN 13136 вместе с 5.2.2.2 и 5.2.2.4 |

Указатели уровня жидкости | EN 12178 вместе с 5.2.2.2 |

Датчики | EN 837-1, EN 837-2 и EN 837-3 вместе с 5.2.2.2 |

Материалы для мягкой и твердой пайки | 5.3.1.3 е), f) |

Материалы для сварки | EN 14276-2 |

Если элемент включает электронные компоненты и если в стандарте, относящемся к этим элементам, нет требований по электробезопасности, данные компоненты должны соответствовать требованиям EN 60335-2-40, EN 60335-2-24 или EN 60204-1 в зависимости от характера компонентов.

Примечание - Компоненты, признанные отвечающими требованиям соответствующих директив, использующих методы, отличные от методов вышеуказанных стандартов, также признают отвечающими требованиям настоящего стандарта.

5.2.2 Специальные требования

5.2.2.1 Общие положения

В дополнение к требованиям 5.2.1 применяют следующие требования для специальных элементов и трубопроводов в холодильных системах.

5.2.2.2 Герметичность

Если в настоящем стандарте не указана никакая процедура испытания элемента на герметичность, то герметичность проверяют любым способом, пригодным для данного элемента и хладагента (подробнее см. 6.3.4).

При необходимости, отдельные или все испытания могут быть проведены в составе сборочного узла (см. 6.3).

Испытания на герметичность проводят только после того, как элемент прошел испытание давлением на прочность или был проверен типовым испытанием.

Примечание - Для руководства см. также EN 1779:1999.

В соответствии с требованиями раздела 6, допустимые уровни утечек для отдельных элементов должны соответствовать EN 16084.

5.2.2.3 Соединения трубопроводов

Соединения выполняют таким образом, чтобы они не могли быть повреждены в результате замерзания воды на внешней стороне. Они должны соответствовать типу трубопровода, материалу трубопровода, давлению, температуре и типу среды.

5.2.2.4 Плавкие пробки

Значения номинальной температуры плавления и рабочего давления плавкого материала должны быть нанесены на неплавкой части пробки.

5.2.2.5 Насосы для жидкого хладагента

На корпуса насосов для жидкого хладагента наносят как минимум следующую разборчиво читаемую и не удаляемую информацию:

a) изготовитель;

b) обозначение типа насоса;

c) серийный номер;

d) год изготовления;

e) расчетное давление или максимально допустимое давление (PS).

5.3 Прочие элементы

5.3.1 Материалы

5.3.1.1 Общие положения

Материал элемента должен соответствовать диапазону температур и уровню давлений в холодильных системах и тепловых насосах, определяемому производителем холодильных систем и насосов. При выборе материала принимают во внимание требования соответствующих стандартов.

Кроме того, должны быть приняты во внимание ограничения на использование опасных или вредных веществ и соединений.

Примечание - Например, согласно Директиве 76/769/ЕС ("Опасные вещества") и Директиве 2002/95/ЕС (RoHS - Restriction of Hazardous Substances).

5.3.1.2 Черные металлы

Материал элемента должен соответствовать диапазону температур и уровню давлений в комбинации с хладагентами, применяемыми для этой части холодильных систем.

a) Чугун и ковкий чугун

Чугун и ковкий чугун используют только тогда, когда их конкретное применение соответствует требованиям настоящего стандарта.

Примечание 1 - Поскольку некоторые сорта чугуна являются хрупкими, то их применение зависит от комбинации условий температура/нагрузка/конструкция.

Примечание 2 - Ковкий чугун подразделяется на две основные разновидности с множеством градаций в каждой из них. Поэтому механические свойства могут сильно отличаться.

b) Сталь, литая сталь, углеродистая сталь и низколегированная сталь

Сталь, литая сталь, углеродистая и низколегированная стали могут применять для всех частей, транспортирующих хладагент, а также в контурах теплоносителей.

Там, где есть сочетание низких температур и высокого давления и/или в случае опасности коррозии и/или термических перегрузок следует применять сталь, имеющую достаточную ударную вязкость, принимая во внимание толщину материала, значение минимальной температуры и сварочные свойства стали.

c) Высоколегированная сталь

Высоколегированную сталь применяют там, где есть комбинация низких температур и высокого давления и/или в случае опасности коррозии и/или термических перегрузок. Ударная вязкость должна быть достаточной для конкретного применения, а материал должен быть по качеству пригодным для сварки, если это потребуется.

d) Нержавеющая сталь

При использовании нержавеющей стали должны быть приняты меры для того, чтобы тип нержавеющей стали был совместим с используемыми средами и возможными загрязнениями атмосферы, например хлоридом натрия (NaCI), серной кислотой (![]() ).

).

5.3.1.3 Цветные металлы и их сплавы (изделия литые, кованые, тянутые и прокат)

Материал, из которого сделан элемент, должен быть пригоден для указанной температуры и уровня давления в комбинации с хладагентами, применяемыми в этой части системы.

a) Медь и медные сплавы

Медь, контактирующая с хладагентами, должна быть бескислородной или раскисленной (см. EN 12735-1 и EN 12735-2). Медь и сплавы с высоким содержанием меди не используют в трубопроводах для R717, за исключением тех случаев, когда их совместимость с R717 была доказана испытаниями или опытным путем.

b) Алюминий и алюминиевые сплавы

Алюминий, используемый для прокладок, в случае хладагента R717 должен иметь чистоту не ниже 99,5%. Алюминиевые сплавы, содержащие больше чем 2% магния не должны использоваться с фтор-содержащими хладагентами, если их совместимость не была доказана испытанием или опытным путем.

Алюминий и его сплавы не используют при возможности контакта с R40 (![]() ).

).

Примечание 1 - Алюминий и алюминиевые сплавы могут быть использованы в любой части контура хладагента при условии его адекватной прочности и совместимости с хладагентами и применяемыми маслами.

c) Магний и магниевые сплавы

Магний и магниевые сплавы не должны использоваться, если их совместимость с хладагентами не была доказана испытанием или опытным путем.

d) Цинк и цинковые сплавы

Цинк не должен использоваться в контакте с хладагентами R717 и R40 (![]() ).

).

Примечание 2 - Разрешено использовать внешнее покрытие из цинка для элементов.

Примечание 3 - Разрешено использовать цинк для покрытия электрических элементов.

e) Мягкие припои

Мягкие припои не используют там, где велики механические напряжения.

f) Твердые припои

Твердые припои не используют, если их совместимость с хладагентами и смазочными материалами не была доказана испытанием или опытным путем.

g) Олово и сплавы свинец/олово

Олово, а также сплавы свинец/олово подвержены воздействию галогеносодержащих углеродов и углеводородов и не должны использоваться, если их совместимость не была доказана испытанием или опытным путем.

Примечание 4 - Сплавы меди без добавления сурьмы или сплавы олова могут быть использованы для седел клапанов.

5.3.1.4 Неметаллические материалы

a) Прокладки и уплотнительные материалы

Прокладки и уплотнительные материалы, используемые для герметизации соединений и для набивки сальников, должны оставаться устойчивыми как к воздействию хладагентов и масел, так и к давлениям и температурам, которым они подвергаются.

b) Стекло

Стекло может использоваться в холодильных контурах в качестве электрических концевых изоляторов, в указателях уровня жидкости и в виде смотровых глазков, но оно должно оставаться устойчивым к воздействию давлений, температур и химических сред.

c) Асбест

Асбест не должен использоваться.

d) Пластмассы

Используемые пластмассы должны соответствовать требуемым механическим, электрическим, температурным и химическим воздействиям, химически и физически быть совместимы с хладагентом/маслом, воздействию которых они подвержены, не должны приводить к опасности возникновения пожара.

e) Полимеры

Используемые полимеры должны соответствовать требуемым механическим, электрическим, температурным и химическим воздействиям, химически и физически быть совместимы с хладагентом/маслом, воздействию которых они подвержены, не должны приводить к опасности возникновения пожара.

5.3.2 Проверки

5.3.2.1 Испытания

Все элементы должны пройти следующие испытания:

a) испытание на прочность давлением (см. 5.3.2.2);

b) испытание на герметичность (см. 5.2.2.2);

c) функциональные испытания.

На усмотрение производителя сборочного узла все или часть испытаний могут быть проведены для сборочного узла в целом (см. 6.3).

5.3.2.2 Испытание на прочность давлением

a) Элементы холодильных систем должны быть:

- изготовлены с толщиной стенок, соответствующей требованиям стандартов аналогичных элементов таблицы 1, при этом каждый элемент в отдельности подвергают испытаниям на прочность давлением, в 1,43 раза превышающим максимально допустимое давление PS;

- или прошедшими типовые испытания, будучи нагруженными давлением, в три раза превышающим максимально допустимое;

- или прошедшими типовые испытания на усталость, как это описано в 5.3.2.2 d).

b) Испытание на прочность давлением проводят предпочтительно с помощью воздуха или других неопасных газов. Следует предпринять необходимые меры предосторожности, чтобы избежать опасностей в отношении людей и для минимизации рисков материального ущерба. Гидравлическое испытание под давлением с помощью воды или другой жидкости допускается проводить при условии, что холодильный контур не будет загрязнен.

Если температура при непрерывной работе элемента меньше или равна 125°С для медных или алюминиевых элементов или 200°С для стальных, то температура частей элементов или агрегатов должна быть не менее 20°С. Если температура при непрерывной работе элемента превышает 125°С для медных или алюминиевых частей или 200°С для стальных, то температура элемента или сборок, которые при этих температурах находятся под давлением, должна быть не менее 150°С для медных или алюминиевых частей и 260°С для стальных. Для других материалов или для более высоких температур влияние температуры на характеристики усталости материала оценивают опытным путем.

Если температура при непрерывной работе элемента превышает 125°С для медных или алюминиевых частей или 200°С для стальных, то температура при испытаниях на усталость этих элементов или сборок применительно к указанным температурам должна быть не менее чем на 10 К выше температуры при непрерывной работе. Статическое давление испытания должно быть увеличено таким образом, чтобы допустимая степень напряжения в материале при окружающей температуре соответствовала степени напряжения при самой высокой температуре непрерывной работы. Для других материалов влияние температуры на усталостные характеристики должно быть оценено, чтобы определить условия испытаний.

c) Критерии приемки:

- для отдельного испытания на прочность с превышением PS в 1,43 раза:

остаточные деформации после испытаний недопустимы;

- при сертификационных испытаниях:

предполагается, что соответствующие элементы должны выдерживать:

1) давление, не менее чем в три раза превышающее максимально допустимое давление, без разрушения;

2) или испытания, описанные в 5.3.2.2 d).

d) Испытание на усталость

Три испытуемых образца заполняют жидкостью и затем подключают к регулируемому источнику давления. Давление циклически повышают и понижают в пределах от верхнего до нижнего значений со скоростью, определяемой производителем, с общим количеством 250000 циклов. При этом в течение каждого цикла должен отрабатываться весь заданный диапазон значений для давления. Применяют следующие значения давлений:

Примечание - В целях безопасности используют несжимаемую жидкость.

- для элементов стороны низкого давления в первом цикле применяют максимальное значение PS для стороны низкого давления. Для элементов стороны высокого давления в первом цикле применяют максимальное значение PS для стороны высокого давления;

- давление для последующих испытательных циклов должно быть следующим:

верхнее значение давление должно быть меньше чем 0,7PS, а нижнее значение не должно быть больше чем 0,2

PS. Максимальное значение давления для водяных теплообменников в тепловых насосах должно составлять 0,9

PS;

- для заключительного цикла испытательное давление должно быть увеличено до 1,4PS (в два раза больше, чем значение 0,7

PS). Для водяных теплообменников в тепловых насосах давление должно быть увеличено до 1,8

PS (в два раза больше, чем значение 0,9

PS).

Разрушение элемента, появление трещин или течи во время испытания не допускаются.

Испытание на прочность давлением 2PS должно быть выполнено на трех других образцах, которые до этого не использовались для испытаний на усталость.

Разрушение элемента, появление трещин или течи во время испытания не допускаются.

5.3.3 Маркировка

Для разнообразных частей в холодильных системах специальная маркировка не требуется.

5.3.4 Документация

Для элементов холодильной системы предусматривают следующие документы:

a) акт результатов испытаний;

b) сертификаты результатов испытания материалов в соответствии с требованиями 5.3.1 для подтверждения того, что используемые материалы соответствуют требуемым характеристикам.

Примечание - Как минимум материалы должны иметь сертификаты типа 2.1 или 2.2 в соответствии с EN 10204;

c) каждый обязательный сертификат должен быть оформлен и подписан уполномоченным специалистом, который выполнял осмотр, испытание или проверку;

d) документация должна включать следующие технические характеристики:

- максимально допустимое давление;

- максимально допустимая температура;

- используемый хладагент;

- используемое масло.

6 Требования по сборке

6.1 Общие положения

Проектирование, монтаж, испытания, установка, документация и маркировка сборки холодильной системы должны соответствовать требованиям данного пункта.

Сборки холодильных систем с использованием R717 () в качестве хладагента должны также соответствовать дополнительным требованиям, указанным в приложении А.

Определение категории сборки осуществляют в соответствии с приложением В.

Холодильные системы должны быть заправлены рекомендованным изготовителем хладагентом на месте изготовления или на месте монтажа (см. 6.4.3.2).

Конструкция, сварочные материалы и материалы для пайки должны быть способны выдерживать предполагаемые механические, термические, физические и химические воздействия. Они должны быть совместимы с хладагентами, теплоносителями, а также со смесями хладагента и масла, с учетом возможных добавок и специальных примесей.

В местах, где элементы, соединения или части характеризуются как герметичные, они должны соответствовать требованиям "герметичности" в соответствии с EN 16084.

Для герметичных систем, использующих неметаллические гибкие шланги, должны действовать следующие ограничения.

Шланги должны относиться к классу 1 в соответствии с EN 1736.

Общая максимальная длина должна удовлетворять следующему условию:

![]() г/г.,

г/г.,

где - длина гибкого шланга, м, когда температура хладагента меньше или равна 32°С;

- длина гибкого шланга, м, когда температура хладагента больше чем 32°С;

- внутренний диаметр шланга, м, когда температура хладагента меньше или равна 32°С;

- длина гибкого шланга, м, когда температура хладагента больше чем 32°С.

6.2 Проект и конструирование

6.2.1 Общие положения

Все элементы, выбранные для включения в состав холодильного контура, должны соответствовать требованиям 5.

6.2.2 Определение максимального допустимого давления

6.2.2.1 Максимально допустимое давление (PS)

Максимально допустимое давление определяют с учетом следующих факторов:

a) максимальная температура окружающей среды;

b) возможное присутствие неконденсирующихся газов;

c) установка любых предохранительных устройств;

d) метод оттаивания;

e) назначение (например, применение для обогрева или для охлаждения);

f) солнечное излучение (например, воздействие на ледовом катке во время остановки системы);

g) загрязнение.

Для холодильной системы разработчик должен определить максимально допустимое давление в различных частях системы, принимая во внимание максимальное значение температуры окружающей среды применительно к месту установки системы.

Для определения максимально допустимого давления (PS) в различных частях системы охлаждения может быть использован один из следующих методов.

- Метод 1

Желательно, чтобы разработчик мог обосновать определение максимально допустимого давления путем расчетов или тестированием. В случае определения перепадов температур расчетным путем они затем должны быть подтверждены при испытании.

В каскадной системе для хладагентов, используемых на стороне низкого давления (с компрессором или без компрессора), максимально допустимое давление PS определяет разработчик. Проект должен включать обеспечение функционирования как в обычном режиме, так и при аварийных ситуациях.

- Метод 2

Когда используют метод без специальных исследований, то применяют значения, указанные в таблице 2. Минимальное значение максимально допустимого давления определяют по приведенным в таблице 2 минимальным значениям температур применительно к стороне низкого или высокого давления. В случаях когда испарители могут быть подвержены воздействию высокого давления, например при оттаивании горячим газом или при функционировании в реверсивном режиме, необходимо использовать значения температур для стороны высокого давления.

Таблица 2 - Проектные значения температур

Условие окружающей среды |

|

|

|

|

Сторона высокого давления с конденсаторами | 55°С | 59°С | 63°С | 67°С |

Сторона высокого давления с конденсаторами водяного охлаждения и тепловые насосы на воде | Максимальное значение температуры воды на выходе +8 K | |||

Сторона высокого давления при использовании испарительного конденсатора | 43°С | 43°С | 43°С | 55°С |

Сторона низкого давления с теплообменником при наружной окружающей температуре | 32°С | 38°С | 43°С | 55°С |

Сторона низкого давления с теплообменником при внутренней окружающей температуре | 27°С | 33°С | 38°С | 38°С |

Примечание 1 - Применительно к стороне высокого давления заданные температуры считают максимально возможными, которые могут быть достигнуты в процессе работы холодильной системы. Эта температура выше, чем температура во время выключения компрессора (стоянки). Для стороны низкого давления и/или применительно к стороне промежуточного давления за расчетную базу достаточно взять значение температуры во время стоянки компрессора. Эти температуры минимальны, и поэтому предполагается, что система не будет спроектирована с таким значением максимально возможного давления, которое меньше, чем значение давления соответствующего хладагента при этих минимальных температурах. | ||||

Примечание 1 - Система может быть разделена на несколько частей (например, на стороны низкого и высокого давления), для каждой из которых может быть определено свое максимально допустимое давление.

Примечание 2 - Давление при работе системы на номинальном режиме будет ниже, чем максимально допустимое давление PS.

Примечание 3 - Превышение давления может быть результатом пульсаций газа.

Примечание 4 - Для определения условий окружающей среды можно использовать положения IEC 60721-2-1.

6.2.2.2 Расчетные значения давления

Расчетное давление для каждого элемента не должно быть меньше, чем максимально допустимое давление в системе или в отдельной части системы.

Компрессоры, которые отвечают требованиям EN 60335-2-34 или EN 12693, также соответствуют требованиям настоящего пункта.

6.2.2.3 Требования к назначению давлений в холодильной системе

Давления при испытаниях и работе системы и элементов должны соответствовать соотношениям, которые приведены в таблице 3.

Таблица 3 - Соотношения различных типов давления в системе с максимально допустимым давлением (PS)

Расчетное давление |

|

Испытание давлением на прочность | В соответствии с 6.3.3 |

Испытание давлением на герметичность для сборок | В соответствии с 6.3.4.2 |

Устройство предохранительное ограничения давления для систем с устройством ограничения давления, настройки |

|

Устройство предохранительное ограничения давления для систем с устройством ограничения давления, настройки |

|

Устройство сброса давления, настройки | 1,0 |

Клапан предохранительный, открываемый при заданном давлении в 1,1 PS |

|

6.2.3 Трубопроводы

6.2.3.1 Предотвращение неправильного использования трубопроводов

Во избежание неправильного использования трубопроводов там, где возможно, необходимо предусмотреть адекватные решения (например, конструкцию, расположение, защиту).

6.2.3.2 Соединения трубопроводов и арматура

6.2.3.2.1 Общие положения

Соединения трубопроводов и арматура должны соответствовать требованиям EN 14276-2. Быстроразъемные пружинные соединения с зацеплением за венчик (охватывающие) или канавку (охватываемые) допускается использовать только для соединения частей в автономных холодильных системах.

6.2.3.2.2 Неразъемные соединения

Сварные или паяные соединения должны быть выполнены согласно EN 14276-2. Прочие неразъемные соединения должны быть выполнены в соответствии с EN 16084.

Примечание - Для неразъемных соединений, включая металлические шланги, герметичность обеспечивают в соответствии с EN 16084. Для неметаллических шлангов герметичность обеспечивают в соответствии с EN 1736.

6.2.3.2.3 Разъемные соединения

6.2.3.2.3.1 Общие положения

Разъемные соединения преимущественно используют только там, где неразъемные соединения по техническим причинам реализовать невозможно.

6.2.3.2.3.2 Соединения фланцевые

Фланцевые соединения должны быть устроены так, чтобы соединяемые части могли быть потом демонтированы с минимальными искривлениями трубопровода.

Примечание 1 - Предпочтительнее использовать стандартные фланцы для стальных труб в соответствии с EN 1092-1 и медных труб в соответствии с EN 1092-3.

Примечание 2 - Прокладки должны быть прочными и достаточно устойчивыми, чтобы избежать опасности их выдавливания. Предпочтительнее использовать фланцы "шип-паз" или "выступ-впадина". Демонтаж должен быть возможным без прикладывания значительных усилий к соединенным элементам. Работая при низких температурах, следует проявлять осторожность, чтобы не повредить резьбовые соединения болтов. Рекомендуется затяжку резьбовых соединений болтов производить с применением динамометрических моментных ключей.

6.2.3.2.3.3 Соединения развальцовкой

Соединения развальцовкой выполняют только на отожженных трубах с внешним диаметром не более 20 мм.

При использовании медных труб материал должен соответствовать требованиям EN 12735-1 или EN 12735-2.

Для соединения развальцовкой медных трубопроводов применяют соответствующие моменты затяжки, как это указано в таблице 4. Гайку соединения развальцовкой следует затягивать до требуемого значения момента затяжки с помощью динамометрического ключа и гаечного ключа.

Концы труб обрезают под прямым углом (перпендикулярно) к оси и удаляют заусенцы.

Таблица 4 - Стандартные моменты затяжки

Номинальный внешний диаметр (в соответствии с EN 12735-1 и EN 12735-2) | Минимальная толщина стенок, мм | Момент затяжки, Нм | ||

Метрические размеры, мм | Дюймовые размеры | |||

мм | дюйм | |||

6 | - | - | 0,80 | 14-18 |

- | 6,35 | 1/4 | 0,80 | 14-18 |

- | 7,94 | 5/16 | 0,80 | 33-42 |

8 | - | - | 0,80 | 33-42 |

- | 9,52 | 3/8 | 0,80 | 33-42 |

10 | - | - | 0,80 | 33-42 |

12 | - | - | 0,80 | 50-62 |

- | 12,7 | 1/2 | 0,80 | 50-62 |

15 | - | - | 0,80 | 63-77 |

- | 15,88 | 5/8 | 0,95 | 63-77 |

18 | - | - | 1,00 | 90-110 |

- | 19,06 | 3/4 | 1,00 | 90-110 |

Примечание - При выполнении соединения развальцовкой следует убедиться, что раструб имеет правильный размер и что прикладываемый крутящий момент, используемый при затяжке гайки, не является слишком большим. Особое внимание следует обратить на то, чтобы раструб трубопровода не был закален. | ||||

В случае применения соединений развальцовкой в секциях с вибрациями и с опасностью замерзания влаги должны быть приняты меры, предотвращающие разрушение соединений под действием замерзания или вибраций (например, покраска, специальное покрытие, антифризная обмазка).

Соединения развальцовкой применяют только для противостояния воздействию сил давления в системе, и поэтому соединение обеспечивают затяжкой накидной гайки. Для гибких секций в соединяемых трубах, с целью предупреждения воздействия на соединение сил напряжения, изгиба или кручения, должны быть предусмотрены необходимые поддерживающие и сопутствующие элементы. Необходимо учитывать силы статического воздействия (вес или растяжение/сжатие), а также динамического воздействия (массаускорение, включая вибрации), которые могут возникать в процессе сборки, обработки, транспортирования, эксплуатации и при обслуживании.

Для того чтобы избежать повреждения из-за чрезмерных вибраций для труб, соединенных развальцовкой, необходимо использовать соответствующие хомуты.

6.2.3.2.3.4 Конические резьбовые соединения

Конические резьбовые соединения, которые применяют в предохранительных устройствах холодильной системы, должны иметь размер не больше чем DN 40 и использоваться только для подключения к элементам устройств управления, безопасности и индикации. Конические резьбовые соединения должны быть проверены на герметичность изготовителем.

6.2.3.2.3.5 Соединения обжатием

Соединения обжатием применяют на трубопроводах с максимальным диаметром DN 32.

6.2.3.3 Требования к монтажу трубопроводов на месте эксплуатации

6.2.3.3.1 Общие положения

Для правильного расположения трубопроводов необходимо принимать во внимание физические факторы условий их работы, в частности пространственное положение каждой трубы, условия для потока (двухфазный поток, процесс возврата масла при частичной нагрузке), процессы конденсации, термическое расширение, вибрация и хорошая доступность.

Примечание - Трассировка и крепление трубопровода оказывают существенное влияние на эксплуатационную надежность и исправность холодильной системы.

Как правило, трубопроводы устанавливают таким образом, чтобы избежать их повреждений от любых воздействий при работе на номинальном режиме.

Для обеспечения безопасности и охраны окружающей среды при монтаже трубопроводов необходимо учитывать следующие моменты:

a) не должно быть опасностей для людей, пути эвакуации и свободного прохода не должны быть ограничены. При использовании групп хладагентов А2, В1, В2, A3 или В3 никакие клапаны и разъемные соединения не должны быть расположены в местах, доступных для посторонних лиц. При использовании других типов хладагентов клапаны и разъемные соединения должны быть защищены от случайного срабатывания или разъединения;

b) трубопроводы должны быть защищены от теплового воздействия путем изоляции от горячих труб и источников тепла;

c) для обеспечения возможности протекания хладагента между частями холодильной системы паяные, сварные или механические соединения соединительных трубопроводов (например, в автономных системах) должны быть выполнены до открытия клапанов. Клапан должен обеспечивать изоляцию подсоединяемой трубы и/или любой не заправленной части холодильной системы;

d) во избежание повреждений трубопровод для хладагента должен быть защищен или закрыт;

e) гибкие шланги для хладагента, такие как соединительные линии между внутренним и наружным блоками, которые могут быть перемещены при работе на номинальном режиме, должны быть защищены от механических повреждений.

6.2.3.3.2 Особые требования для оборудования, предназначенного для монтажа трубопроводов с хладагентами А2, A3, В2 или В3

Секции трубопроводов в холодильных системах, которые требуют пайки или сварки на месте установки, не должны во время транспортировки содержать хладагент А2, A3, В2 или В3.

При установке холодильной системы соединение частей, если хотя бы одна из них заправлена хладагентом, производят с учетом следующих требований:

- использование разъемных соединений внутри помещений, занятых людьми, для систем, заправленных хладагентами групп А2, A3 и В2 не допускается, за исключением случаев непосредственного присоединения внутренних блоков к трубопроводу при монтаже. Соединения, выполняемые на месте монтажа и непосредственно подключающие трубопровод к внутреннему блоку, должны быть разъемными,

- использование разъемных соединений внутри помещений, занятых людьми, для систем, заправленных хладагентами группы В3, не допускается.

Соответствие проверяют согласно инструкциям производителя по установке и, если необходимо, испытаниями системы.

6.2.3.3.3 Расстояние для опор трубопроводов

Трубопроводы располагают на опорах и подвесках в соответствии с их размерами и массой трубы в условиях работы. Рекомендуемые максимальные интервалы для опор и подвесок приведены в таблицах 5 и 6.

Таблица 5 - Рекомендуемые максимальные расстояния для опор медных труб

Внешний диаметр, мм | Расстояние, м |

от 15 до 20 для мягких труб | 2 |

от 22 до <54 для полутвердых труб | 3 |

от 54 до 67 для полутвердых труб | 4 |

Примечание - Определение мягких и полутвердых труб приведено в EN 12735-1 и EN 12735-2 | |

Таблица 6 - Рекомендуемые максимальные расстояния для опор стальных труб

Номинальный диаметр DN (в соответствии с ISO 6708) | Расстояние, м |

от 15 до 25 | 2 |

от 32 до 50 | 3 |

от 65 до 80 | 4,5 |

от 100 до 175 | 5 |

от 200 до 350 | 6 |

от 400 до 450 | 7 |

6.2.3.3.4 Защита трубопроводов

a) Должны приниматься особые меры предосторожности, чтобы исключить чрезмерную вибрацию или пульсацию потока трубопроводов. Особое внимание должно быть уделено предотвращению прямого воздействия шума и вибрации на элементы крепления трубопроводов и на присоединенное к нему оборудование;

Примечание 1 - Измерение уровня вибраций или пульсаций потока на систему необходимо выполнять при ремонтных работах в системе, при максимальной температуре конденсации и в режиме пуск-останов системы, которые оказывают наибольшее воздействие на систему.

b) устройства защиты, трубопровод и соединения должны быть максимально защищены от неблагоприятных воздействий окружающей среды. Должны быть приняты во внимание такие воздействия окружающей среды, при которых возникает опасность скопления или замерзания воды в полостях трубопровода, а также скопления грязи и мусора;

c) при длинных трубопроводах следует предусмотреть меры для обеспечения их расширения и сжатия;

d) трубопровод в холодильной системе должен быть спроектирован и установлен таким образом, чтобы гидравлический удар не мог разрушить систему;

e) стальные трубы и сборки должны быть защищены от коррозии нержавеющим покрытием до применения какой-либо изоляции. Клей, используемый для изоляции, не должен вступать в реакцию или растворять нержавеющее покрытие;

Примечание 2 - Руководящие указания см. ISO 12944.

f) изогнутые элементы труб должны быть защищены от механических повреждений, чрезмерных сил кручения и иных сил. Необходим регулярный мониторинг состояния труб (визуальный осмотр).

6.2.3.3.5 Трубопроводы в каналах или в шахтах

В случаях если трубопровод с хладагентом находится в каналах вместе с коммуникациями, предназначенными для выполнения других функций, должны быть предусмотрены меры безопасности, чтобы избежать повреждений из-за их взаимодействия.

Не допускается нахождение труб с хладагентом в каналах систем вентиляции или кондиционирования воздуха, если эти каналы используют как воздуховоды.

Трубопровод не может быть расположен в лифтовых шахтах.

6.2.3.3.6 Расположение

Если требуется изоляция трубопровода, то для этого необходимо обеспечить соответствующее пространство.

Трубопроводы вне машинного отделения или вне ограждения должны быть защищены от возможных случайных повреждений.

Трубопроводы с разъемными соединениями без защиты от разъединения не допускается размещать в общественных коридорах, вестибюлях, лестницах и лестничных площадках, входах, выходах, а также в каналах и шахтах, если они не имеют ограничений по доступу в данные помещения.

Трубопроводы, которые не имеют разъемных соединений, клапанов и вентилей и которые защищены от случайного повреждения, могут быть размещены в общественных коридорах, на лестницах или вестибюлях на высоте не менее 2,2 м от пола.

Отверстия в огнестойких стенах и потолках, через которые проложены трубопроводы, должны быть заделаны в соответствии уровнем огнестойкости перегородки.

6.2.3.3.7 Доступность трубопроводов и соединений

Пространство вокруг трубопровода должно быть достаточным для проведения обычного технического обслуживания изоляции, сборок, соединений труб и для устранения утечек.

Все разъемные соединения должны быть легко доступными для осмотра.

6.2.3.4 Трубопроводы для аксессуаров и измерительных устройств

6.2.3.4.1 Общие положения

Трубопроводы, в том числе гибкие шланги, как указано в EN 1736, для подключения измерительных устройств должны обладать достаточной прочностью по отношению к максимально допустимому значению давления и быть установлены таким образом, чтобы сводить к минимуму риски вибрации и коррозии.

Трубы для подключения измерительных устройств, устройств управления и предохранительных устройств должны быть проложены и подсоединены так, чтобы исключить или свести к минимуму возможность накопления жидкого масла или грязи.

Для подсоединения предохранительных устройств необходимо, чтобы минимальный номинальный внутренний диаметр трубопровода составлял 4 мм. Исключение может быть сделано для предохранительного устройства, которое может быть присоединено трубкой меньшего диаметра с целью гашения пульсаций потока. Если это гашение требуется для обеспечения функционирования устройства, то в этом случае соединительная трубка должна быть установлена в самой прочной части резервуара или трубопровода, чтобы предотвратить утечку жидкости или масла через ввод.

6.2.3.4.2 Трубопроводы для слива

6.2.3.4.2.1 Общие положения

Запорные устройства, которые не используют при работе системы на номинальном режиме, должны быть защищены от несанкционированного использования.

6.2.3.4.2.2 Специальные требования

а) Трубопроводы для слива масла, который производят при нормальных условиях функционирования

В тех случаях, когда инструкции по обслуживанию требуют периодичного слива масла, производитель должен предоставить инструкции, описывающие порядок слива масла с минимальным воздействием на окружающую среду.

Самозакрывающиеся клапаны должны быть установлены там, где существует опасность утечки хладагента, например в местах слива масла.

Для слива масла, накопленного в элементах холодильной системы, например жидкостных ресиверах и отделителях жидкости, на этих элементах устанавливают самозакрывающийся запорный клапан. Выше по потоку от самозакрывающегося запорного клапана устанавливают запорный вентиль, имеющий горизонтальный шпиндель, либо устанавливают клапан, выполняющий обе функции.

b) Перемещение масла и хладагента

Холодильные системы, в отличие от герметичных систем, должны иметь необходимые запорные устройства и/или присоединенные приспособления с целью обеспечить компрессору системы или иным внешним перекачивающим устройствам возможность перемещения хладагента и масла из системы во внутренние или внешние жидкостные ресиверы.

Сливные вентили должны обеспечивать возможность удаления хладагента из системы без утечек хладагента в атмосферу.

c) Глухие фланцы

Трубопровод, который не используют при нормальных режимах эксплуатации, должен быть заглушен постоянной или съемной крышкой или аналогичным способом.

6.2.4 Запорные устройства

6.2.4.1 Обратные клапаны

Холодильные системы должны быть снабжены соответствующими обратными клапанами для минимизации опасности и исключения потерь хладагента, особенно во время ремонта и/или обслуживания.

6.2.4.2 Клапаны с ручным приводом, используемые в нормальных условиях

Клапаны с ручным приводом, предназначенные для использования во время основных эксплуатационных условий, должны быть оборудованы вентилем или рукояткой управления.

6.2.4.3 Замена уплотнителя/набивки сальника

Если невозможно затянуть или заменить уплотнитель/набивку сальника, когда запорное устройство находится под давлением системы, то должна быть предусмотрена возможность изолировать запорное устройство от системы, т.е. подразумевается, что хладагент должен быть удален из той части системы, где установлено запорное устройство.

6.2.4.4 Расположение запорных устройств

Запорные устройства не устанавливают в труднодоступных местах или на технических этажах, предназначенных для прохода людей.

6.2.5 Предохранительные устройства

6.2.5.1 Общие положения

В любом элементе холодильных систем давление при нормальной эксплуатации и при стоянке не должно превышать максимально допустимое давление.

Избыточное внутреннее давление при предсказуемых условиях должно быть предотвращено либо понижено с минимально возможным риском для людей, имущества и окружающей среды. Если срабатывает устройство ограничения давления, то давление в любой части системы не должно превышать максимально допустимое давление в данной части более чем на 10%. Ограничение в 10% не распространяется на повышение давления, вызванное пожаром.

6.2.5.2 Предохранительные устройства ограничения давления

6.2.5.2.1 Электромеханические предохранительные устройства ограничения давления

Электромеханические устройства должны соответствовать EN 12263.

Если их используют для защиты холодильной системы от избыточного давления, то они не могут быть использованы для задач управления системой.

6.2.5.2.2 Электронные предохранительные устройства ограничения давления

Электронные средства управления не могут быть использованы в качестве предохранительных устройств ограничения давления. Если для данного вида предохранительных устройств разработан соответствующий нормативно-технический документ, то они могут быть использованы вместо электромеханического предохранительного устройства для ограничения давления. Такие предохранительные устройства должны соответствовать требованиям EN ISO 13849-1.

6.2.6 Применение предохранительных устройств

6.2.6.1 Общие положения

Предохранительные устройства должны быть установлены как в холодильной системе, так и в контуре промежуточного теплоносителя с горячей водой.

Если устройство ограничения давления используют для предотвращения чрезмерного повышения давления на сторонах высокого давления одно- или двухступенчатой системы в процессе работы, то для отключения элемента, создающего давление, по возможности используют ограничитель давления (см. 6.2.6.2) прежде, чем сработает устройство ограничения давления. Для сброса чрезмерного давления используют предохранительный клапан в соответствии с 6.2.6.2.

6.2.6.2 Защита холодильной системы от чрезмерного давления

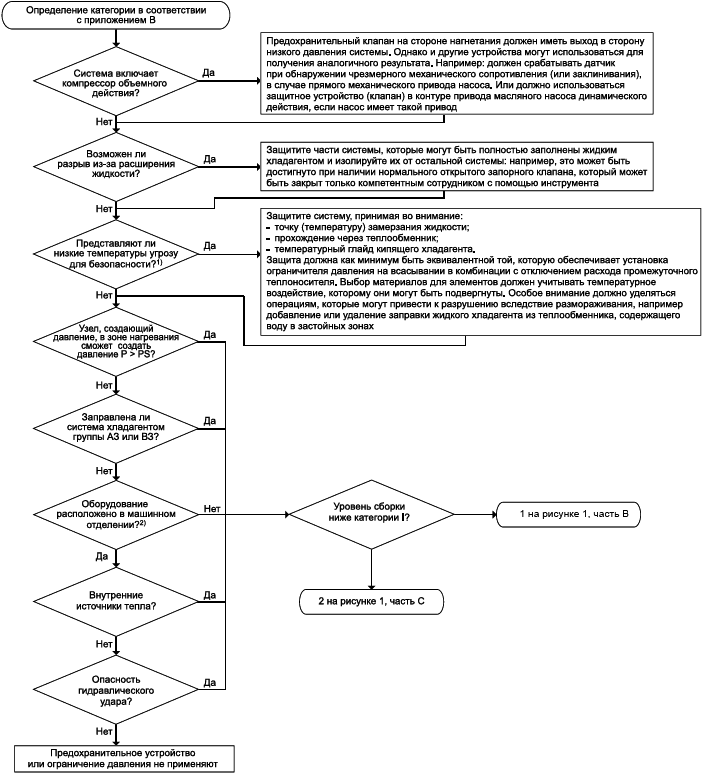

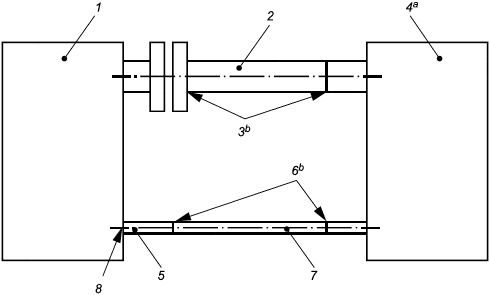

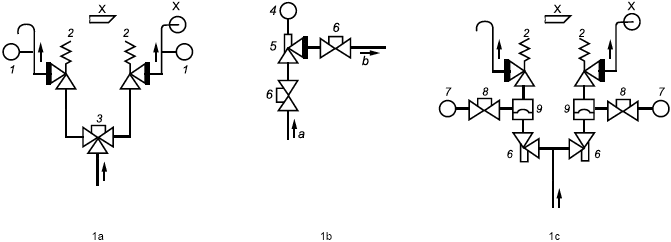

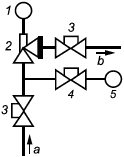

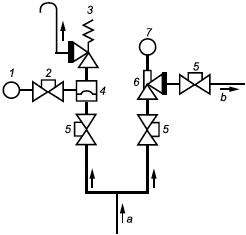

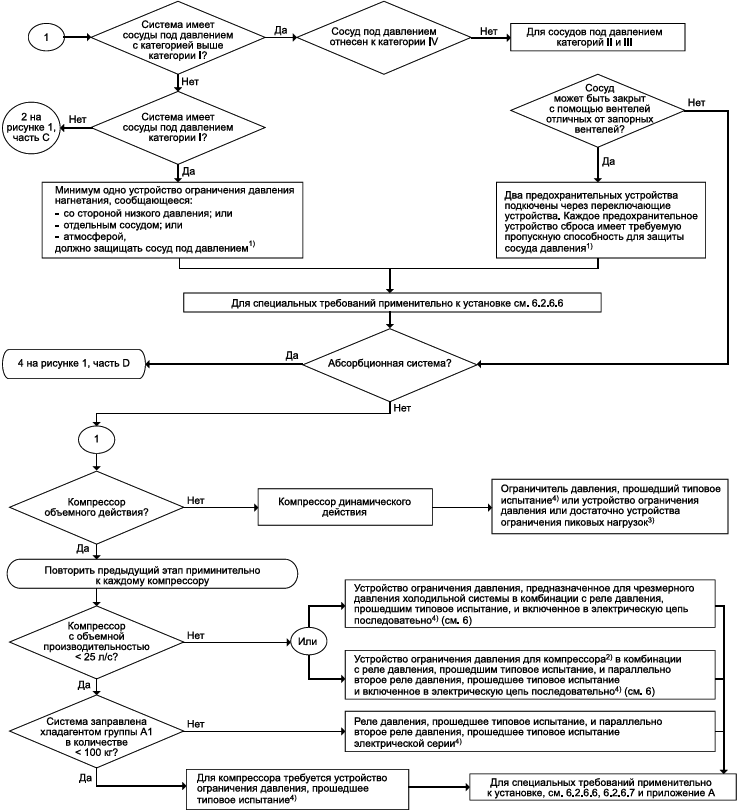

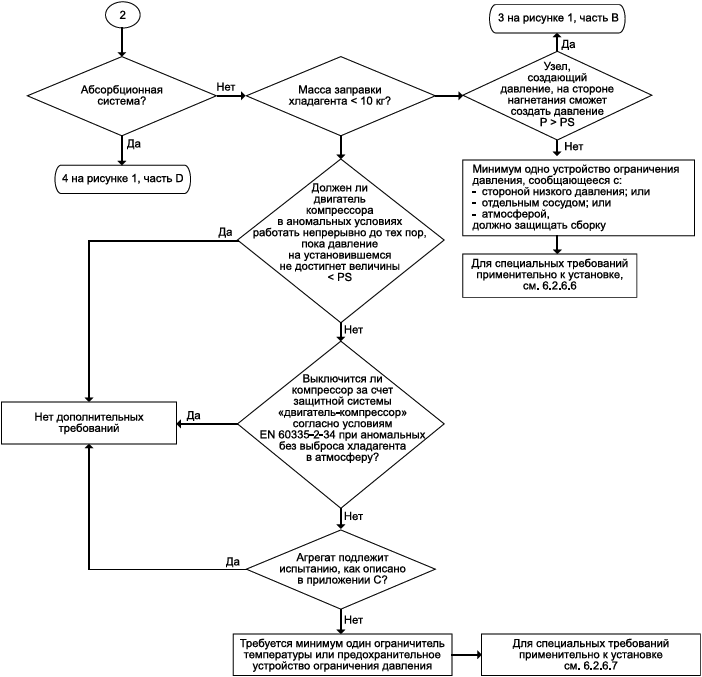

Для каждой холодильной системы должны быть предусмотрены защитные устройства в соответствии с блок-схемой, приведенной на рисунке 1.

Рисунок 1 состоит из частей А, В, С, D, каждую из которых рассматривают одну по отношению к другой с целью определения типа предохранительного устройства.

Рисунок 1, часть А - Защита холодильной системы от чрезмерного давления

_______________

Например, интенсивность разрушения падает при установке предохранительного устройства.

Согласно EN 378-3.

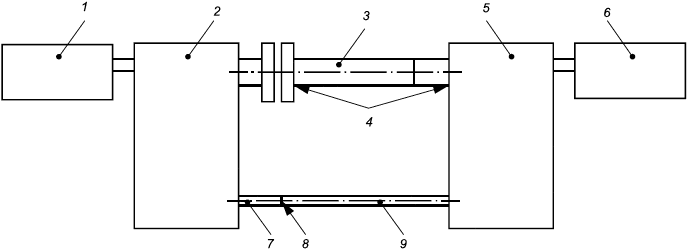

Рисунок 1, часть В - Защита холодильной системы от чрезмерного давления

_______________

В тех случаях, когда устройство для сброса давления защищает конкретный сосуд или часть системы, тогда заданное значение предохранительного устройства должно быть установлено под давлением этого сосуда или части системы.

Достаточно общего устройства ограничения высокого давления, если запорные сливные клапаны не установлены или если запорные сливные клапаны защищены крышкой, колпаком или хомутом.

Перепуск газа на сторону низкого давления может привести к перегреву компрессора.

Настройки устройства защиты компрессора обычно будут выше максимально допустимого давления в системе и поэтому не могут служить в качестве защиты системы или других элементов, если только они не настроены на значение максимально допустимого давления.

Компрессор динамического действия не нуждается в оснащении устройством ограничения давления, так как в нем невозможно достичь значения максимально возможного давления.

Может быть использован ограничитель давления, выполняющий требуемую функцию. Например, можно использовать предохранительное реле давления, прошедшее типовое испытание.

Рисунок 1, часть С - Защита холодильной системы от чрезмерного давления

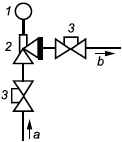

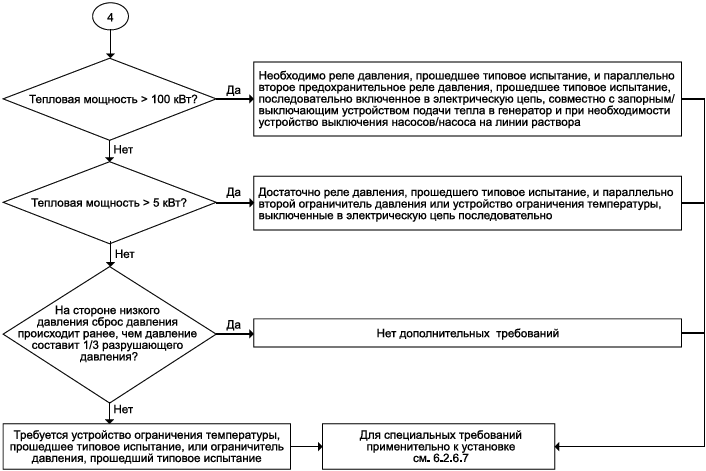

Рисунок 1, часть D - Защита системы охлаждения от чрезмерного давления

6.2.6.3 Перепускные клапаны

В тех местах, где установлено(ы) устройство/устройства ограничения давления, за исключением устройств защиты компрессора, для перепуска хладагента со стороны высокого давления на сторону низкого давления используют предохранительный клапан, работа которого не зависит от противодавления, например, типа BSV/POV.

Характеристики клапана, не зависящего от противодавления, должны быть такими, чтобы давление, создаваемое в результате перепуска, было не больше, чем давление, создаваемое устройством ограничения давления при сбросе в атмосферу.

Пропускная способность устройств ограничения давления на стороне низкого давления системы должна защищать все соединенные резервуары, компрессоры и насосы, которые одновременно могут быть подвержены воздействию чрезмерного давления. Расчет осуществляют в соответствии с EN 13136.

6.2.6.4 Отсечка устройств ограничения давления

Не должно быть никаких запорных клапанов на трубопроводах входа или выхода устройства ограничения давления за исключением случаев, указанных в 6.2.6.6.

6.2.6.5 Устройства индикаторные для устройств ограничения давления

Для систем с заправкой хладагента от 300 кг и более предусматривают устройства индикации, которые во время технического обслуживания должны обеспечивать проверку срабатывания защитного клапана со сбросом давления в атмосферу. Примеры устройств индикации:

- -образные петли, заполненные маслом;

- дифференциальный манометр, показывающий максимальную разность давления между предохранительным клапаном и разрывной мембраной;

- установка "вверх по потоку" разрывных мембран с периодическим контролем и аварийных сигнализаторов давления (ограничителей давления). Ограничитель давления, прошедший типовое испытание, настраивают на реальное давление срабатывания, которое должно быть на 0,05 МПа или менее ниже, чем давление срабатывания аварийных сигнализаторов давления;

- датчик газа на линии нагнетания;

- или использование предохранительных клапанов с мягким уплотнением, для контроля давления в защищаемой секции и подачи сигнала тревоги на стационарный пост (пульт управления) в случае, когда уровень давления достигнет значения, которое на 0,2 МПа ниже порога срабатывания предохранительного клапана.

6.2.6.6 Размещение защитных устройств для холодильных систем

Устройства ограничения давления устанавливают на сосуде, работающем под давлением, или на любой другой части холодильной системы, которую они защищают, или в непосредственной близости от них. Устройства ограничения давления должны быть легкодоступны и должны размещаться над уровнем жидкого хладагента, за исключением устройств, которые защищают от эффекта термического расширения жидкости.

Допускается установка между компрессором и предохранителем запорных клапанов, защищенных муфтой, крышкой или хомутом.

Когда используют устройство ограничения давления с наружным монтажом для перепуска газа на сторону низкого давления системы, должен быть обеспечен способ удаления такого устройства без потери значительного количества хладагента. Для систем, содержащих более 100 кг хладагента, запорные клапаны должны быть установлены перед и после перепускного клапана. Запорные клапаны в открытом положении должны быть закрыты (например, муфтой, крышкой или хомутом) и защищены от несанкционированного использования с помощью пломбы или аналогичным образом. Эта пломба должна иметь маркировку с четким указанием на специалиста, который ее установил, в соответствии с EN 13313.

Заполнение линии перепускного клапана происходит хладагентом в газовой фазе и должно приводить к сбросу хладагента на сторону низкого давления системы (например, возврат в отделитель жидкости) по кратчайшему практически реализуемому пути (см. рисунки F.2 и F.3 приложения F).

В том случае, когда выброс в атмосферу будет приводить хладагент в состояние близкое к точке замерзания или ниже ее, хладагент может затвердеть. Поэтому расположение устройств ограничения давления и связанных с ними труб должно быть спроектировано так, чтобы предотвратить какое-либо блокирование потока хладагента.

Примечание 1 - Применительно к внешним источникам тепла, как это описано в EN 13136, для защиты системы от чрезмерного давления параллельно перепускному устройству ограничения давления может быть установлено устройство ограничения давления со сбросом хладагента в атмосферу. В случае если отдельные линии сброса затем объединены в единую линию сброса, отсечные клапаны могут быть установлены в каждую отдельную линию сброса.

a) Расчеты

Размеры устройств ограничения давления, диаметров труб восходящего и нисходящего потоков и переключающих устройств, если таковые имеются, рассчитывают в соответствии с EN 13136.

b) Плавкие пробки

Плавкую пробку нельзя устанавливать при применении хладагентов групп А2, В1, В2, A3 или В3.

Для систем, использующих более чем 2,5 кг хладагента группы А1, не допускается использовать плавкие пробки в качестве единственного устройства ограничения давления между сборкой, содержащей хладагент, и атмосферой.

Плавкую пробку используют для защиты холодильной системы от чрезмерного давления в случае интенсивного воздействия внешних источников тепла, таких как пожар.

Если плавкую пробку устанавливают на сосуд под давлением или на любую другую часть, которую она защищает, то она должна быть установлена в той секции, где перегретый хладагент не будет влиять на ее правильное функционирование. Плавкие пробки не должны быть закрыты теплоизоляцией.

При срабатывании плавкой пробки вытекающий хладагент не должен оказывать вреда людям или имуществу.

c) Разрывная мембрана

Разрывную мембрану для выброса хладагента в атмосферу устанавливают только вместе с предохранительным клапаном и располагают параллельно с клапаном со стороны входа в него. С целью контроля того, что разрывная мембрана не повреждена, в трубопроводе между разрывной мембраной и предохранительным клапаном располагают устройство контроля с датчиком давления. Площадь диска разрывной мембраны, установленной на участке входа в предохранительный клапан, должна быть не меньше, чем площадь проходного сечения входного патрубка предохранительного клапана. Разрывная мембрана должна быть сконструирована таким образом, чтобы элементы сломанной мембраны не перекрыли предохранительный клапан и не препятствовали потоку хладагента.

d) Трубопроводы на выходе из устройств ограничения давления

- Общие положения

Поток хладагента на выходе из устройств ограничения давления должен проходить таким образом, чтобы вытекающий хладагент не оказывал вредного воздействия на людей или имущество.

Примечание 2 - Хладагент может быть распылен в воздухе соответствующим способом, но как можно дальше от воздухозаборников зданий, либо сбрасываться в адекватных количествах в подходящие поглощающие субстанции.

- Защита от неблагоприятных воздействий окружающей среды

Неблагоприятными воздействиями окружающей среды считают, например, опасность накопления и замерзания воды в полостях трубопроводов на выходе из устройств ограничения давления или в них накопление грязи или мусора.

- Расчет

Линии сброса для устройств ограничения давления рассчитывают в соответствии с EN 13136.

- Подключение трубопроводов к устройствам сброса давления