ГОСТ 17008-85

(CT СЭВ 2666-80)

Группа Г87

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОМПРЕССОРЫ ХЛАДОНОВЫЕ ГЕРМЕТИЧНЫЕ

Общие технические условия

Khladon hermetic compressors.

General specifications

ОКП 51 5212

Срок действия с 01.01.87

до 01.01.92*

______________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР от 16.12.91

N 1953 (ИУС N 3, 1992 г.). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством машиностроения для легкой и пищевой промышленности и бытовых приборов СССР

ИСПОЛНИТЕЛИ

Е.Г.Жупиков, С.Ю.Берсудский, Л.Л.Виталев, В.Ф.Крохин, Г.И.Черняк, И.З.Левина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.12.85 N 3851

3. Срок проверки - 1991 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 2666-80

5. Стандарт полностью соответствует международному стандарту МЭК 335-2-34-80

6. ВЗАМЕН ГОСТ 17008-79

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 9.014-78 | 7.2 |

ГОСТ 9.032-74 | 3.10, 6.15 |

ГОСТ 9.048-75 | 6.17 |

ГОСТ 9.305-84 | 3.12 |

ГОСТ 9.401-79 | 6.16 |

ГОСТ 12.1.026-80 | 6.11 |

ГОСТ 27.410-87 | 6.33.4 |

ГОСТ 215-73 | Приложение 2 |

ГОСТ 2405-80 | Приложение 2 |

ГОСТ 5546-86 | 3.14 |

ГОСТ 6521-72 | Приложение 2 |

ГОСТ 7822-75 | Приложение 4 |

ГОСТ 8476-78 | 6.7, приложение 2 |

ГОСТ 8711-78 | Приложение 2 |

ГОСТ 8865-87 | 3.16, 6.31.1, 6.33.5 |

ГОСТ 14087-88 | 3.1 |

ГОСТ 14192-77 | 7.5 |

ГОСТ 15150-69 | 3.2, 7.6, 7.7 |

ГОСТ 17446-86 | 6.34 |

ГОСТ 18321-73 | 5.6.2 |

ГОСТ 19212-87 | Вводная часть |

ГОСТ 24634-81 | 7.4 |

ГОСТ 25865-83 | 6.32 |

ГОСТ 27570.0-87 | 3.3 |

ГОСТ 27570.8-88 | 5.2, 5.3.2, 5.5, 6.1, 7.1 |

СТ СЭВ 665-77 | 6.6 |

8. ПЕРЕИЗДАНИЕ (июнь 1989 г.) с Изменением N 1, утвержденным в марте 1989 г. (ИУС 7-89)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.05.91 N 761 c 01.09.91 и опубликованное в ИУС N 8, 1991 год

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 8, 1991 год

Настоящий стандарт распространяется на хладоновые герметичные компрессоры с вертикальной осью вращения, с описанным объемом до 400 см·с

(1,44 м

·ч

), встроенным двухполюсным однофазным асинхронным электродвигателем и пускозащитным реле (далее - компрессоры), предназначенные для холодильных агрегатов с капиллярной трубкой, применяемых в бытовых холодильниках и морозильниках, работающих на хладонах и рассчитанных на температуру кипения в испарителе от минус 10 до минус 30 °С.

Стандарт устанавливает требования к компрессорам, изготовляемым для нужд народного хозяйства и экспорта.

Пояснения некоторых терминов, применяемых в стандарте, приведены в приложении 1.

Все требования настоящего стандарта являются обязательными, кроме требований п.2.1 тaбл.2

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. Компрессоры в зависимости от описанного объема подразделяют на типоразмеры согласно табл.1.

Таблица 1

Описанный объем, не более | |||

Типоразмер компрессора | см | м | |

при напряжении сети 220 В и частоте 50 Гц | при напряжении сети 115 В и частоте 60 Гц | при напряжении сети 220 В и частоте 50 Гц | |

5 | 250 (0,9) | - | 5,0х10 |

6 | 315 (1,134) | 378 (1,36) | 6,3х10 |

8 | 400 (1,44) | - | 8,0х10 |

1.2. Компрессоры по номинальному напряжению и частоте тока подразделяют на исполнения:

1 - на напряжение сети 220 В и частоту 50 Гц;

2 - на напряжение сети 115 В и частоту 60 Гц.

Примечание. Исполнение 1 распространяется на компрессоры, изготовляемые для нужд народного хозяйства и экспорта, исполнение 2 - только для экспорта.

1.3. Компрессоры по конструкции подразделяют на исполнения:

ХКВ - с кривошипно-кулисным механизмом;

ХШВ - с шатунным механизмом.

1.4. Компрессоры по наличию устройств охлаждения подразделяют на исполнения:

без устройства для дополнительного охлаждения;

с устройством для дополнительного охлаждения (М).

1.3, 1.4. (Измененная редакция, Изм. N 2).

1.5. Компрессоры в зависимости от условий эксплуатации подразделяют на исполнения:

УХЛ - для условий эксплуатации в районах с умеренным и холодным климатом;

Т - для условий эксплуатации в районах с тропическим климатом.

1.6. Структурная схема условного обозначения компрессора должна соответствовать следующей.

![]()

1 - Компрессор хладоновый герметичный (п.1.3);

2 - Описанный объем (см/1 ход) (п.2.2);

3 - Напряжение и частота тока (п.1.2);

4 - Устройство для дополнительного охлаждения (п.1.4), только в случае наличия;

5 - Климатическое исполнение (п.1.5), только для исполнения Т;

6 - Обозначение настоящего стандарта.

Пример условного обозначения компрессора хладонового герметичного кулисного с вертикальной осью вращения, описанного объема 5 см/1 ход, для сети с напряжением 220 В и частотой тока 50 Гц, без устройства для дополнительного охлаждения, климатического исполнения УХЛ:

ХКВ 5-1 ГОСТ 17008-85

Компрессора хладонового герметичного шатунного с вертикальной осью вращения, описанного объема 5 см/1 ход, для сети с напряжением 115 В и частотой тока 60 Гц, с устройством для дополнительного охлаждения масла, климатического исполнения Т:

ХШВ 5-2 МТ ГОСТ 17008-85.

(Измененная редакция, Изм. N 2).

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

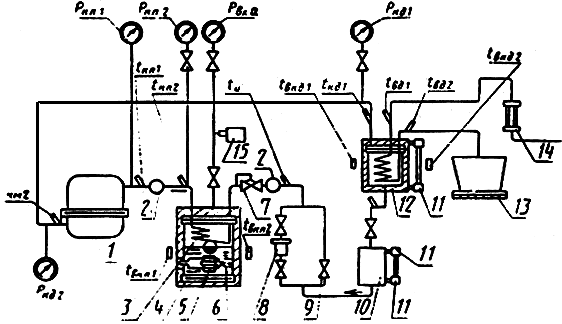

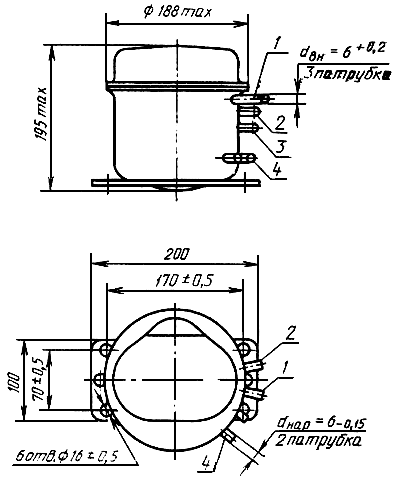

2.1. Основные параметры и размеры компрессоров должны соответствовать указанным на черт.1 и в табл.2.

1 - нагнетательный патрубок; 2 - операционный патрубок; 3 - всасывающий патрубок;

4 - патрубки устройства для дополнительного охлаждения

Черт.1

Таблица 2

Удельная холодопроизводительность, Вт/Вт, не менее, для климатических исполнений | |||||

Описанный объем, см | УХЛ | Т | Масса*, кг, не более | ||

до 01.01.95 | с 01.01.95 | до 01.01.95 | с 01.01.95 | ||

До 5 | 0,86 | 0,92 | 0,81 | 0,87 | 9,50 |

Св. 5 до 6 включ. | 0,95 | 1,05 | 0,85 | 0,90 | 9,80 |

Св. 6 до 7 включ. | 0,98 | 1,10 | 0,95 | 0,95 | 10,0 |

Св. 7 до 8 включ. | 1,04 | 1,20 | 0,98 | 1,13 | 10,2 |

Св. 8 | 1,10 | 1,30 | 1,04 | 1,23 | 10,5 |

_______________

* Требования рекомендуемые.

Примечания:

1. Масса включает в себя массу заправленного маслом компрессора без учета массы пускозащитного реле и монтажных изделий.

2. Номинальная холодопроизводительность и потребляемая мощность указываются в технических условиях на конкретные модели компрессоров.

(Измененная редакция, Изм. N 1, 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Компрессоры должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 27570.8, по техническим условиям на конкретные модели и рабочим чертежам, утвержденным в установленном порядке.

Компрессоры, предназначенные для экспорта, кроме того, должны соответствовать заказу-наряду внешнеторговой организации.

(Измененная редакция, Изм. N 2).

3.2. Компрессоры, предназначенные для эксплуатации в paйoнах с умеренным и холодным климатом, следует изготовлять в климатическом исполнении УХЛ категории размещения 4.2, а в районах с тропическим климатом в климатическом исполнении Т категории размещения 4.2 по ГОСТ 15150.

3.2.1. Компрессоры предназначены для работы в холодильниках и морозильниках, эксплуатируемых в следующих условиях:

в климатическом исполнении УХЛ:

температура окружающего воздуха от 16 до 32 °С;

в климатическом исполнении Т:

температура окружающего воздуха от 18 до 43 °С.

3.2, 3.2.1. (Измененная редакция, Изм. N 1).

3.3. Конструкцией компрессоров должна обеспечиваться возможность применения их в холодильниках по типу защиты от поражения электрическим током класса 1, по степени защиты от влаги - обычного исполнения по ГОСТ 27570.0.

3.4. Падение давления через нагнетательную сторону компрессора не должно быть более 1,96·10 Па (0,2 кгс/см

) за не менее 8 с.

(Измененная редакция, Изм. N 2).

3.5. Кожух компрессора должен сохранять прочность при избыточном давлении (19,6·10±9,8·10

) Па [(20±1) кгс/см

] и герметичность при давлении не ниже 15,68·10

Па (16 кгс/см

).

3.6. Корректированный уровень звуковой мощности компрессоров в установившемся режиме не должен превышать 44 дБА.

(Измененная редакция, Изм. N 1, 2).

3.7. Компрессоры должны сохранять работоспособность после воздействия температур окружающей среды от минус 50 до плюс 50 °С.

3.8. Компрессоры должны сохранять работоспособность после воздействия транспортных нагрузок.

3.9. Остаточное загрязнение в компрессоре, заправленном маслом, не должно превышать 60 мг; остаточная влага не должна превышать: 90 мг - для типоразмеров 5 и 6 с целлюлозной изоляцией; 100 мг - для типоразмеров 5 и 6 с синтетической изоляцией; 110 мг - для типоразмера 8.

(Измененная редакция, Изм. N 1).

3.10. Наружные металлические поверхности компрессоров, требующие покрытия, должны быть окрашены гладким однотонным лакокрасочным покрытием черного цвета не ниже 5-го класса по ГОСТ 9.032.

Допускаются включения размером менее 0,3 мм и их скопления.

3.11. Лакокрасочное покрытие, покрывающее наружные поверхности компрессора, должно обеспечивать защиту поверхностей от коррозии.

3.12. Компрессоры в климатическом исполнении Т должны обладать устойчивостью к поражению плесневыми грибами не ниже 2-го балла по ГОСТ 9.305.

3.13. Компрессоры должны быть наполнены сухим воздухом с точкой росы не выше минус 50 °С до избыточного давления 2,0·10-4,9·10

Па (0,22-0,5 кгс/см

). Патрубки компрессора должны быть герметично закрыты.

3.14. Компрессоры должны быть заправлены маслом в количестве, соответствующем конструкторской документации.

(Измененная редакция, Изм. N 2).

3.15. Время запуска компрессора при отклонении напряжении на сетевых клеммах пускозащитного реле в момент пуска до минус 16% номинального значения не должно превышать 1 с.

3.16. Температура обмоток установленного в компрессоре электродвигателя не должна превышать предельно допустимого значения для класса изоляции не ниже Е по ГОСТ 8865.

3.17-3.24. (Исключены, Изм. N 1).

3.25. (Исключен, Изм. N 2).

3.26. Все детали приводного механизма и рабочие клапаны должны быть износостойкими.

3.27. Применяемые в компрессорах материалы должны обладать достаточной химической и физической стойкостью, чтобы при нормальной эксплуатации не возникало преждевременного старения или нестабильности материалов.

3.28. Компрессор должен сохранять работоспособность при наклоне на 5° от горизонтали.

(Измененная редакция, Изм. N 2).

3.29. Соединительные элементы должны быть рассчитаны и сконструированы таким образом, чтобы они выдерживали механические нагрузки, возникающие при работе и в особенности при пуске и выключении компрессора.

3.30. Максимально допустимое значение виброскорости должно быть не более 9 мм/с.

(Измененная редакция, Изм. N 1).

3.31. Компрессор должен сохранять работоспособность при отклонениях напряжения сети в пределах от минус 15 до плюс 10% и частоты ±2% от номинального значения.

3.32. Установленная безотказная наработка компрессора должна быть не менее 35000 ч до 01.01.91 и не менее 40000 ч с 01.01.91.

(Измененная редакция, Изм. N 1).

3.33. Средняя наработка на отказ должна быть не менее 50000 ч.

3.34. Установленный срок службы компрессора должен быть не менее 15 лет, при этом среднегодовая наработка составляет 8760 ч.

(Измененная редакция, Изм. N 1, 2).

3.35. (Исключен, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект компрессора, заполненного маслом и сухим воздухом, предназначенного для экспорта, должны входить пускозащитное реле и крепежные детали.

4.2. Компрессоры, заполненные маслом и сухим воздухом, предназначенные для нужд народного хозяйства, комплектуются пускозащитным реле по согласованию с потребителем.

5. ПРАВИЛА ПРИЕМКИ

5.1. Компрессоры должны подвергаться приемо-сдаточным, периодическим, типовым испытаниям и испытаниям на надежность.

5.2. Приемо-сдаточным испытаниям подвергают каждый компрессор на соответствие требованиям пп.3.1, 3.4, 3.5 (в части герметичности кожуха компрессора), 3.6, 3.15, разд.16 ГОСТ 27570.8, 3.28 и 2.1 (в части объемной производительности и потребляемой мощности при работе на воздухе).

(Измененная редакция, Изм. N 1).

5.3. Периодическим испытаниям подвергают компрессоры, прошедшие приемо-сдаточные испытания.

5.3.1. Периодические испытания проводят не реже одного раза в два года.

(Измененная редакция, Изм. N 2).

5.3.2. Для периодических испытаний отбирают по три компрессора для каждой проверки на соответствие требованиям:

п.3.9 (в части остаточной влаги);

пп.3.14 и 3.9 (в части остаточного загрязнения);

п.3.5 (в части прочности кожуха компрессора);

п.2.1 (в части удельной холодопроизводительности при работе на хладоне), пп.3.6, 3.8 (кроме испытания на стойкость к ударным нагрузкам при маневрировании), 3.7, 3.10, 3.13, 3.15, 3.16 и ГОСТ 27570.8.

(Измененная редакция, Изм. N 1, 2).

5.4. Типовые испытания следует проводить при изменении конструкции, материалов, технологии, если эти изменения могут оказать существенное влияние на качество изделия.

Объем испытаний и число изделий, подвергаемых испытаниям, устанавливают при составлении программы испытаний.

5.5. Испытания на соответствие требованиям пп.3.8 (в части стойкости к ударным нагрузкам при маневрировании), 3.11, 3.12, разд.19 и 30 ГОСТ 27570.8, 3.26-3.29 проводят при типовых испытаниях.

5.6. Проверка надежности должна осуществляться путем контрольных стендовых испытаний и оценки по отказам компрессоров в эксплуатации.

5.6.1. Контрольные стендовые испытания на безотказность должны проводиться не реже одного раза в три года.

Оценка надежности по результатам эксплуатации должна проводиться по методике завода-изготовителя: на безотказность - один раз в год, на долговечность - один раз в два года.

5.6.2. Для контрольных стендовых испытаний на надежность отбирают компрессоры, прошедшие приемо-сдаточные испытания.

Комплектование выборки осуществляется согласно ГОСТ 18321 методом отбора с применением таблиц случайных величин.

5.5-5.6.2. (Измененная редакция, Изм. N 1).

5.6.3. (Исключен, Изм. N 2).

5.6.4-5.6.8. (Исключены, Изм. N 1).

5.7. Потребитель проводит сплошной или выборочный контроль компрессоров по программе приемосдаточных испытаний.

Проверке подвергается не менее 3 компрессоров от партии. В случае обнаружения хотя бы одного компрессора, не соответствующего одному из указанных в п.5.2 требований, проводится повторная проверка удвоенного количества компрессоров. Если при повторной проверке будет обнаружен компрессор, не соответствующий указанным требованиям, то вся партия считается не выдержавшей испытание.

(Введен дополнительно, Изм. N 2).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Общие условия испытаний - по ГОСТ 27570.8.

6.2. Проверку компрессора на соответствие требованиям п.3.1 проводят внешним осмотром. При проверке контролируют комплектность, наличие и соответствие маркировки, качество покрытия и отделки, наличие недопустимых царапин, потертостей, вмятин и дефектов сборки.

6.3. Падение давления (п.3.4) проверяют путем нагнетания в герметичный сосуд объемом (200±5) см, соединенный с нагнетательной стороной компрессора, сухого воздуха с точкой росы не выше минус 50 °С до избыточного давления более 78,5·10

Па (8 кгс/см

). Падение давления измеряют после достижения давления 78,5·10

Па (8 кгс/см

), но не ранее чем через 3 с после останова компрессора.

Допускается проверять падение давления в процессе сборки компрессоров.

6.4. Прочность компрессора (п.3.5) проверяют гидродавлением (19,6·10±9,8·10

) Па [(20±1) кгс/см

] в специальной камере в течение 1 мин, не менее. Результаты испытаний считают удовлетворительными, если после снятия давления не наблюдается повреждений сварных и паяных швов и проходных контактов, нет визуально различимых деформаций и компрессор соответствует требованию п.3.5 в части герметичности.

6.3, 6.4. (Измененная редакция, Изм. N 1).

6.5. При проверке герметичности (п.3.5) компрессор заполняют сухим воздухом с точкой росы не выше минус 50 °С и полностью погружают в воду с температурой от 45 до 75 °С на время не менее 1 мин.

Компрессор считают выдержавшим испытание, если в воде не наблюдается утечки в виде исходящих от компрессора пузырьков газа. На предприятии-потребителе проверку герметичности компрессора допускается проводить в составе холодильного агрегата.

6.6, 6.7. (Исключены, Изм. N 2).

6.8. Удельную холодопроизводительность (п.2.1) определяют как отношение значений холодопроизводительности и потребляемой мощности при калориметрических испытаниях.

Холодопроизводительность определяют по методу А СТ СЭВ 665. Допускается определять холодопроизводительность по методике, приведенной в приложении 2.

Потребляемую мощность измеряют ваттметром класса 0,2 или 0,5 по ГОСТ 8476 при определении холодопроизводительности на сетевых клеммах компрессора.

6.9. Массу (п.2.1) определяют путем взвешивания с точностью ±10 г.

6.8, 6.9. (Измененная редакция, Изм. N 2).

6.10. (Исключен, Изм. N 2).

6.11. Корректированный уровень звуковой мощности компрессора (п.3.6) проверяют по ГОСТ 12.1.026. Размещение микрофонов - по схеме приложения 8.

(Измененная редакция, Изм. N 2).

6.11.1 Компрессоры должны встраивать в холодильный цикл и эксплуатировать в рабочих условиях в соответствии со следующими требованиями:

температура кипения хладона - минус (25±1) °С;

температура конденсации хладона - (55±1) °С;

температура хладона во всасывающем патрубке - (32±1) °С;

напряжение - (220±4,4) В или (115±2,3) В;

частота - (50±1) Гц или (60±1) Гц.

Таблица 3

Обозначение исполнения компрессора | Объемная производительность, л/мин, (м | Мощность, Вт, не более |

ХКВ5-1ЛБ УХЛ | 8 (13·10 | 250 |

ХКВ6-1ДБ УХЛ | 10,5 (17,5·10 | |

ХКВ6-1ЛБ УХЛ | ||

ХКВ6-1ДМ УХЛ | ||

ХКВ6-1ЛМ УХЛ | ||

ХКВ6-1ЛМТ | ||

ХКВ6-2ДМ УХЛ | ||

ХКВ6-2ДМТ | 12,5 (21·10 | 280 |

ХКВ8-1ЛМ УХЛ | 13,5 (22,5·10 |

|

ХКВ8-1ДМТ |

Измерение уровня звуковой мощности проводят после достижения установившегося режима.

Примечание. Температуру кипения и конденсации хладона определяют с помощью "Таблиц насыщенных паров холодильных агентов" по абсолютным давлениям на линиях всасывания и нагнетания.

(Измененная редакция, Изм. N 1, 2).

6.11.2. При приемо-сдаточных испытаниях корректированный уровень звуковой мощности проверяют по методике предприятия-изготовителя.

(Измененная редакция, Изм. N 2).

6.12. Испытание на воздействие низких и высоких температур (п.3.7) проводят следующим образом. Компрессор помещают в термокамеру с температурой минус (50±3) °С на 24 ч, после чего его извлекают из камеры, выдерживают при температуре (20±5) °С в течение 12 ч и затем помещают в термокамеру с температурой (50±3) °С на 24 ч.

После испытания компрессор должен соответствовать требованиям п.2.1 (в части удельной холодопроизводительности).

(Измененная редакция, Изм. N 2).

6.13. Испытание на воздействие транспортной тряски (п.3.8) следует проводить по методике, изложенной в приложении 3.

6.14. Испытание на содержание остаточной влаги и остаточного загрязнения (п.3.9) проводят по методике, изложенной в приложениях 4, 5. При этом испытание по приложению 5 является предпочтительным. В случае отсутствия соответствующего оборудования допускается определять количество остаточной влаги компрессоров по методике, изложенной в приложении 4.

(Измененная редакция, Изм. N 2).

6.15. Соответствие компрессора требованию п.3.10 проверяют по ГОСТ 9.032.

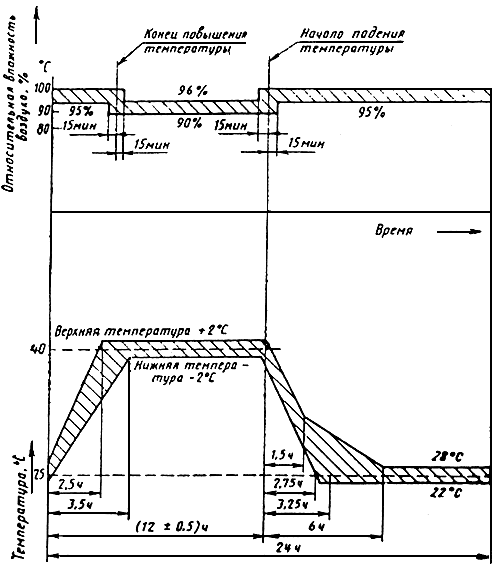

6.16. Испытание компрессора на коррозионную стойкость (п.3.11) проводят по схеме, указанной на черт.3, при следующих условиях в климатической камере:

температура воздуха: верхнее значение (40±2) °С, нижнее значение (25±3) °С;

Черт.3*

_________________

* Черт.2 исключен Изменением N 2. - .

Относительная влажность воздуха: (93±3)% при верхней температуре, не менее 95% при нижней температуре;

цикл температуры - 24 ч, симметричный;

продолжительность нагрузки - для компрессора в исполнении УХЛ - 7 циклов, в исполнении Т - 21 цикл.

При этом в камере должны быть созданы следующие условия:

воздух должен равномерно циркулировать по всей камере;

образующийся на стенках конденсат не должен капать на кожух компрессора, конденсат должен постоянно отводиться из испытательной камеры и не должен использоваться для увлажнения воздуха.

Испытанию подвергают компрессоры без коррозионных повреждений, царапин, предварительно обезжиренные этиловым спиртом. Компрессоры помещают в камеру при нижнем значении температур за 1 ч до повышения температуры.

Компрессоры считают выдержавшими испытания, если следами коррозии покрыто не более 5% поверхности кожуха компрессора, исключая поверхности кронштейна и защитной скобы.

При оценке не принимают во внимание состояние покрытия поверхностей на кромках и прилегающих к ним поверхностях на расстоянии до 10 мм и соответствии с ГОСТ 9.401.

6.17. Испытания компрессора на соответствие требованиям п.3.12 проводят по ГОСТ 9.048.

6.18. Испытание компрессора на наличие избыточного давления воздуха (п.3.13) проводят "на слух". Во время извлечения заглушки из всасывающего или операционного патрубка должен быть слышен шум выходящего газа.

6.19. При определении массы компрессора (п.2.1) и количества заправленного масла (п. 3.14) следует:

взвесить компрессор с точностью до 0,01 кг;

снять заглушки с патрубков компрессора;

взвесить компрессор с точностью до 0,005 кг;

слить масло;

залить через патрубки 200-250 мл растворителя;

закрыть патрубки заглушками, встряхивать компрессор в течение 3 мин;

снять заглушки и слить полученный раствор масла и растворителя.

Затем компрессор промывают три раза, причем в третий раз в компрессор заливают 500-550 мл растворителя.

После промывки компрессор помещают в сушильный шкаф и нагревают до температуры 90-100 °С.

После остывания компрессор взвешивают с точностью до 0,005 кг.

Фактическое количество заправленного масла определяют как разность массы компрессора с маслом до промывки и массы компрессора без масла после сушки. Полученное значение должно быть меньше допустимого не более чем на 0,010 кг.

6.20. Испытания на запуск (п.3.15) проводят по методике, изложенной в приложении 6.

6.21. Температуру обмоток электродвигателя (п.3.16) определяют измерением сопротивления при определении холодопроизводительности при номинальном напряжении. Измерение проводят после достижения компрессором установившегося режима работы.

До начала испытания измеряют сопротивление обмоток электродвигателя после выдержки компрессора в течение 12 ч при постоянной температуре окружающей среды.

6.22-6.27. (Исключены, Изм. N 1).

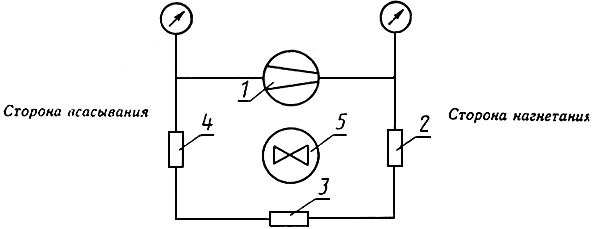

6.28. Испытание на износостойкость (п.3.26) проводят по схеме согласно черт.4.

1 - компрессор; 2 - расширительный клапан; 3 - теплообменник (при необходимости);

4 - фильтр-осушитель; 5 - вентилятор (при необходимости)

Черт.4

При испытании хладон в цикле должен находиться в парообразном состоянии.

6.28.1. Испытание проводят на компрессорах, которые не подвергались испытаниям.

6.28.2. Температуру обмоток электродвигателя контролируют измерением омического сопротивления или температуры кожуха компрессора при условии известной разности температур обмоток и кожуха.

При необходимости, для отвода теплоты сжатия в схему цикла включают теплообменник или вентилятор для охлаждения кожуха компрессора.

Продолжительность испытаний - (150+18) ч. Режим работы - непрерывный.

Абсолютное давление на стороне всасывания (22,0·10±4,9·10

) Па [(2,25±0,5) кгс/см

], на стороне нагнетания (274,0·10

±9,8·10

) Па [(28±1) кгс/см

].

Температура обмоток электродвигателя (85±10) °С.

(Измененная редакция, Изм. N 1).

6.28.3. До и после испытаний на износостойкость определяют холодопроизводительность, потребляемую мощность, температуру обмоток электродвигателя, корректированный уровень звуковой мощности.

Перед испытанием стенд и компрессор вакуумируют и заправляют хладоном.

Условия испытаний контролируют каждый рабочий день и при необходимости проводят регулировку стенда и дозаправку хладоном. Критерием оценки испытаний является холодопроизводительность, потребляемая мощность, температура обмоток электродвигателя и корректированный уровень звуковой мощности при сравнении их до и после испытаний.

При этом уменьшение холодопроизводительности и рост потребляемой мощности до и после испытаний должны быть не более 5%, а температура обмоток электродвигателя и корректированный уровень звуковой мощности компрессора не должны превышать предельно допустимых значений.

При отклонении холодопроизводительности, потребляемой мощности, температуры обмоток электродвигателя и корректированного уровня звуковой мощности от указанных значений компрессор вскрывают и определяют причины дефекта.

6.28.4. Протокол испытаний должен содержать следующие данные:

тип компрессора;

номер компрессора по системе нумерации предприятия-изготовителя;

марки хладона и масла;

условия испытания;

фактическую продолжительность испытания с учетом возможных остановов и указание причин остановов;

изменение условия испытания, установленных во время испытаний;

холодопроизводительность, потребляемую мощность, температуру обмоток электродвигателя, корректированный уровень звуковой мощности до и после испытания;

характер износа деталей при разрезке дефектного компрессора и причины дефекта;

выводы.

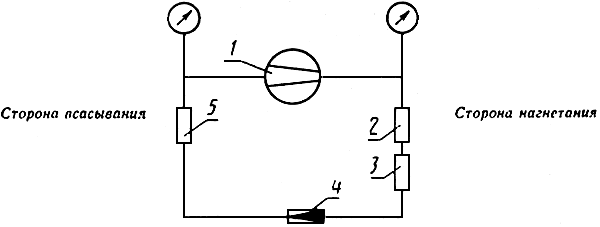

6.29. Испытания на химическую и физическую стойкость (п.3.27) проводят по схеме в соответствии с черт.5.

1 - компрессор; 2 - конденсатор; 3 - фильтр-осушитель; 4 - регулировочный вентиль; 5 - испаритель

Черт.5

Продолжительность испытаний (2000±24) ч. Режим работы - непрерывный.

Абсолютное давление на стороне всасывания (22,05·10±2,45·10

) Па [(2,25±0,25) кгс/см

] на стороне нагнетания (135,8·10

±4,9·10

) Па [(13,85±0,5) кгс/см].

Температура обмоток электродвигателя - не выше 150 °С.

При испытании в конкретном холодильном агрегате допускаются другие значения давления на стороне всасывания и нагнетания.

(Измененная редакция, Изм. N 1).

6.29.1. Испытание должны проводить на компрессорах, не подвергавшихся испытаниям.

6.29.2. До и после испытания на химическую и физическую стойкость фиксируют:

сопротивление электрической изоляции;

электрическую прочность изоляции;

ток утечки;

холодопроизводительность и потребляемую мощность;

температуру обмоток электродвигателя:

корректированный уровень звуковой мощности.

6.29.3. Компрессор перед испытанием монтируют в стенд или холодильный агрегат, который вакуумируют и заправляют хладоном.

В испытательном стенде условия контролируют ежедневно и, при необходимости, проводят регулировку и дозаправку хладоном.

Температуру обмоток контролируют, как указано в п.6.28.2.

По окончании испытаний определяют ток утечки, сопротивление, электрическую прочность изоляции и сравнивают их со значениями до испытаний, при этом должна быть одинаковая температура обмоток электродвигателя до и после испытаний.

Оценку холодопроизводительности и потребляемой мощности проводят сравнением их значений до и после испытаний, при этом изменение этих значений не должно быть более 5%.

Температура обмоток электродвигателя при калориметрировании после испытаний не должна быть выше предельно допустимого значения для данного класса изоляции, а корректированный уровень звуковой мощности не должен превышать значения, установленного настоящим стандартом.

При отклонении параметров от установленных значений компрессор вскрывают и определяют причины дефекта.

6.29.4. Протокол испытаний должен содержать следующие данные:

тип компрессора;

номер компрессора по системе нумерации предприятия-изготовителя;

марки хладона и масла;

условия испытания;

фактическую продолжительность испытания с учетом возможных остановов и указанием причин остановов;

холодопроизводительность и потребляемую мощность до и после испытаний;

ток утечки, сопротивление и электрическую прочность изоляции, корректированный уровень звуковой мощности до и после испытаний;

температуру обмоток при калориметрических испытаниях - до и после испытаний;

результаты осмотра после вскрытия компрессора и причины дефекта;

выводы.

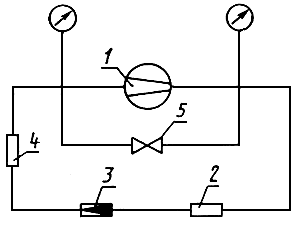

6.30. Испытание компрессоров на соответствие п.3.28 проводят при следующих условиях:

запускают компрессор 1 раз при приемо-сдаточных испытаниях и 20 раз при типовых испытаниях при наклоне до 5° от горизонтали в самом неблагоприятном направлении;

испытания проводят по схеме в соответствии с черт.6;

избыточное давление всасывания должно быть 0,196·10 Па (0,02 кгс/см

), а избыточное давление нагнетания 78,4·10

![]() Па (8,0

Па (8,0 кгс/см

).

(Измененная редакция, Изм. N 1).

6.31. Механическую прочность соединительных элементов (п.3.29) проверяют по испытательной схеме в соответствии с черт.6.

1 - компрессор; 2 - фильтр-осушитель; 3 - расширительный клапан;

4 - теплообменник (при необходимости); 5 - магнитный клапан (при необходимости).

Черт.6

При испытании компрессоров между стороной всасывания и стороной нагнетания устанавливают магнитный клапан для быстрого выравнивания давления в системе в момент останова компрессора. В период запуска и работы компрессора клапан закрыт.

Температуру обмоток электродвигателя контролируют измерением омического сопротивления или термопарой на кожухе при условии известной разности температур кожуха и обмоток электродвигателя.

6.31.1. Испытания проводят при условиях:

давление на стороне всасывания (22,05±2,45)·10 Па [(2,25±0,25) кгс/см

];

давление на стороне нагнетания (135,8±4,9)·10 Па [(13,85±0,5) кгс/см

].

Давления на стороне всасывания и нагнетания должны быть уравновешены в каждом цикле запуска.

Температура обмоток электродвигателя при испытании не должна превышать предельно допустимую для класса изоляции Е по ГОСТ 8865. Для сокращения продолжительности испытаний цикл переключений "запуск" и "останов" должен быть как можно короче.

Продолжительность цикла устанавливают 20 с (по 10 с на период работы и останова).

Давления на стороне всасывания и нагнетания, соответствующие требуемым при каждом цикле работы, выдерживают не менее 2 с.

При проведении испытаний с помощью специального счетного устройства подсчитывают число циклов переключений.

Число циклов переключений при испытании должно быть не менее 300000.

При проведении испытаний компрессор подсоединяют к схеме стенда, проводят вакуумирование, заправку хладоном.

При циклическом режиме работы до наступления установившегося режима в одинаковые интервалы времени, но не более 30 мин проводят подрегулировку параметров.

После достижения установившегося режима условия испытаний контролируют ежедневно.

Возникшие отклонения фиксируют.

При достижении предусмотренного числа циклов переключений кожух компрессора вскрывают и оценивают состояние соединительных элементов.

Компрессор должен проработать минимальное число циклов без поломок соединительных элементов и быть в дальнейшем пригодным для нормальной эксплуатации.

(Измененная редакция, Изм. N 1).

6.31.2. Протокол испытаний должен содержать следующие данные:

тип компрессора;

номер компрессора по системе нумерации предприятия-изготовителя;

марки хладона и масла;

предусмотренное количество циклов переключения и условия испытания с указанием продолжительности периодов работы и останова, а также температуру обмоток электродвигателя;

достигнутое число циклов переключений;

изменения в течение испытания;

оценку состояния соединительных элементов после испытания;

выводы.

6.32. Приборы измерения виброскорости (п.3.30) должны соответствовать требованиям ГОСТ 25865.

6.32.1. Измерение виброскорости проводят в установившемся режиме работы компрессора в соответствии с п.6.11.1.

6.32.2. Измерение вибрации проводят в месте присоединения патрубков компрессора согласно приложению 8.

6.33. Контроль установленной безотказной наработки и средней наработки на отказ

проводят путем стендовых испытаний по плану NUT без замены отказавших во время испытаний компрессоров, в течение заданного времени испытаний.

(Измененная редакция, Изм. N 1).

6.33.1. Установленную безотказную наработку проверяют при соблюдении следующих условий:

браковочный уровень вероятности безотказной работы ![]() =0,94;

=0,94;

риск потребителя =0,2;

время испытаний =9730 ч;

количество испытываемых компрессоров =26.

(Измененная редакция, Изм. N 1, 2).

6.33.2. Компрессоры считают соответствующими требованиям по показателю "установленная безотказная наработка", если за время испытаний не произойдет ни одного отказа.

(Измененная редакция, Изм. N 1).

6.33.3. При контроле средней наработки на отказ исходными данными являются:

приемочное значение средней наработки на отказ =65000 ч;

браковочное значение средней наработки на отказ =35000 ч;

риск изготовителя =0,2;

риск потребителя =0,2.

Закон распределения времени безотказной работы - экспоненциальный, метод контроля - одноступенчатый.

Количество испытываемых компрессоров =30, время испытаний

=15000 ч, предельное число отказов

=8.

(Измененная редакция, Изм. N 1, 2).

6.33.4. Принятие решения по результатам испытаний - по ГОСТ 27.410.

Допускается использование компрессоров, прошедших испытания по п.6.33.1, с учетом их наработки.

6.33.5. Контрольные испытания компрессоров на надежность проводят при отклонении от номинальных значений по частоте ±2%, по напряжению % и условиях окружающей среды по п.3.2.1.

Испытания проводят по испытательной схеме в соответствии с черт.6. на хладоне при следующих условиях:

избыточное давление всасывания - (0-0,392)·10 Па (0-0,4 кгс/см

);

избыточное давление нагнетания - (7,84·10

![]() ) Па [(8,0

) Па [(8,0) кгс/см

].

Допускается испытания компрессоров на надежность проводить в составе холодильного агрегата.

Давления на стороне всасывания и нагнетания должны быть уравновешены в каждом цикле запуска.

Температура обмоток электродвигателя в процессе испытаний не должна превышать предельно допустимую для применяемого класса изоляции по ГОСТ 8865.

Продолжительность цикла должна быть (10±1) мин, продолжительность рабочей части цикла - (5±1) мин.

Отказом компрессора следует считать его несоответствие п.5.2.

Допускается испытания компрессоров, предназначенных для частоты переменного тока 60 Гц, проводить при частоте 50 Гц с соответствующей корректировкой напряжения.

(Измененная редакция, Изм. N 2)

.

6.34. Контроль установленного срока службы и среднего срока службы

должен проводиться методом обработки данных по отказам компрессоров в эксплуатации в соответствии с п.2.8 ГОСТ 17446 по методике, разработанной заводом-изготовителем.

Критерием предельного состояния считают состояние, при котором хотя бы один из показателей, характеризующих критерии отказов, достигает своего предельного значения.

6.33.4, 6.33.5, 6.34. (Введены дополнительно, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка компрессоров - по ГОСТ 27570.8 со следующими дополнительными обозначениями:

год и месяц изготовления;

тип пускозащитного реле.

Примечания:

1. Маркировка компрессоров, предназначенных для экспорта, - в соответствии с заказом-нарядом внешнеторговой организации.

2. Маркировку компрессоров, идущих для комплектации холодильников, изготовленных на том же предприятии-изготовителе, допускается наносить на табличку холодильного агрегата. При этом на компрессор наносят год и месяц его выпуска в соответствии с конструкторской документацией.

(Измененная редакция, Изм. N 1, 2).

7.2. Компрессоры, предназначенные для экспорта в страны с тропическим климатом, а также для транспортирования их морским путем, необходимо подвергать консервации по ГОСТ 9.014. Срок действия консервации - 6 мес.

7.3. Компрессоры упаковывают в тару по нормативно-технической документации на тару.

7.4. Компрессоры, предназначенные для экспорта, необходимо упаковывать в ящики по ГОСТ 24634 и заказу-наряду внешнеторговой организации.

7.5. Маркировка транспортной тары должна содержать предупредительные надписи или заменяющие их манипуляционные знаки "Осторожно, хрупкое", "Боится сырости", "Верх, не кантовать" по ГОСТ 14192.

Для компрессоров, предназначенных для экспорта, маркировка транспортной тары должна соответствовать также требованиям заказа-наряда внешнеторговой организации.

7.6. Компрессоры транспортируются всеми видами транспорта в крытых транспортных средствах в вертикальном положении.

Транспортирование компрессоров для районов с умеренно холодным климатом - по условиям хранения 4, для районов с тропическим климатом - по условиям хранения 6, для морских перевозок в трюмах - по условиям хранения 3 ГОСТ 15150.

7.7. Срок сохраняемости компрессоров - 6 мес. Хранение компрессоров в исполнении УХЛ - но условиям хранения 2, в исполнении Т - по условиям хранения 3 ГОСТ 15150.

Срок хранения компрессоров, идущих для комплектации холодильников, изготовленных на том же предприятии-изготовителе, - не более одного года при условии сохранения избыточного давления согласно п.3.13.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. В процессе монтажа компрессоры не допускается подвергать ударным нагрузкам и наклонять на угол более 30° от вертикали.

8.2. Компрессоры должны быть смонтированы в холодильнике или морозильнике так, чтобы при нормальной эксплуатации наклон компрессора не превышал 5°.

8.3. Все детали и трубопроводы холодильного агрегата до присоединения компрессора должны быть очищены от механических загрязнений и просушены.

8.4. Патрубки компрессора необходимо открывать не более чем за 10 мин до начала его испытаний или сборки в холодильном агрегате.

8.5. Объемное содержание неконденсируемых примесей хладона холодильного агрегата не должно превышать 0,45%.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие компрессоров требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования, монтажа и хранения.

Гарантийный срок эксплуатации - 3 года со дня продажи холодильника или холодильного агрегата через розничную торговую сеть.

9.2. Гарантийный срок эксплуатации компрессоров, предназначенных для экспорта, - 12 мес со дня пуска в эксплуатацию, но не более 24 мес со дня проследования через Государственную границу СССР.

9.3. Гарантийный срок компрессоров, предназначенных для запасных частей, исчисляют со дня установки компрессора на ремонтируемый холодильный агрегат ремонтной организацией.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ НЕКОТОРЫХ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Термин | Пояснение |

Описанный объем | Объем, который вытесняется поршнем за единицу времени или за один ход при номинальной частоте вращения |

Соединительные элементы | |

Элементы, находящиеся между компрессорным блоком и кожухом и механически нагружаемые при пуске и останове компрессора | Нормальные условия эксплуатации |

Условия, при которых окружающая среда, температура кипения хладона, напряжение сети, атмосферное давление соответствуют требованиям настоящего стандарта | Достаточная износостойкость |

(Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ КОМПРЕССОРА

1. Измерительные приборы и аппаратура

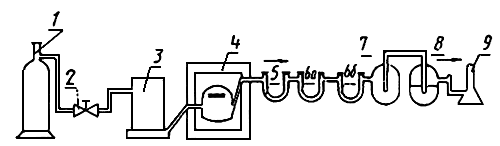

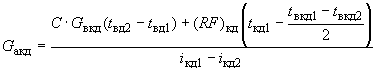

1.1. Испытание проводят на стенде, схема которого приведена на черт.1.

,

,

,

,

- манометры; 1 - компрессор; 2 - смотровое стекло; 3 - испаритель;

4 - калориметр со вторичным холодильным агентом; 5 - нагреватель; 6 - вторичный холодильный

агент; 7 - барорегулирующий вентиль; 8 - осушитель; 9 - вентиль; 10 - ресивер; 11 - указатель уровня;

12 - конденсатор; 13 - расходомер; 14 - ротаметр; 15 - реле высокого давления

Черт.1

Примечание. Точки измерений давления манометрами ,

должны находиться на расстоянии (100±50) мм от кожуха компрессора на длине линии всасывания и нагнетания.

Давление хладона измеряют манометрами класса 0,4 по ГОСТ 2405 или ГОСТ 6521 со следующими верхними пределами измерения в Па (кгс/см): 9,8·10

(10,0) для манометров

,

; 15,68·10

(16,0) для манометра

; 24,5·10

(25,0) для манометров

,

.

1.2. Атмосферное давление измеряют ртутным барометром или анероидом. Температуру хладона и воды измеряют ртутными термометрами с ценой деления 0,1 °С; температуру воздуха - термометрами с ценой деления 0,5 °С по ГОСТ 215 или другими равноценными приборами.

1.3. Напряжение измеряют вольтметрами класса 0,5 по ГОСТ 8711, потребляемую мощность - ваттметрами класса 0,2 или 0,5 по ГОСТ 8476.

1.4. Расход воды измеряют на расходомерных установках весовым или объемным методами с погрешностью не более 0,2%.

1.5. Для ориентировочного контроля расхода воды на трубопроводе должен быть установлен ротаметр.

1.6. В электрические цепи нагревателя калориметра и электродвигателя компрессора должны быть включены устройства стабилизации и плавного регулирования напряжения.

2. Подготовка к испытанию

2.1. Перед испытанием компрессора должны быть построены градуировочные графики термометра и манометра. На графиках должны быть отложены поправки, указанные в свидетельствах на эти приборы.

2.2. После монтажа стенда, а также ежегодно и после каждого вскрывания калориметра или конденсатора должны быть определены произведения коэффициентов теплопередачи на поверхность калориметра и конденсатора, характеризующие их теплообмен с окружающей средой. Испытания должны быть проведены не менее чем при трех значениях разности температур хладона и окружающего воздуха.

2.3. В контуре испытательного стенда наличие воздуха не допускается. Отсутствие воздуха проверяют при выключенном компрессоре и прекращении подачи воды на конденсатор. При этом температура окружающей среды должна быть не менее 10 ч постоянной. В последние 2 ч каждые 30 мин записывают температуру окружающей среды и давление хладона в конденсаторе.

2.4. Давление в конденсаторе не должно быть выше давления насыщенного пара хладона, соответствующего температуре окружающей среды с погрешностью ±1 °С. Проверку проводят перед испытанием, а также после каждого добавления хладона в систему. Перед добавлением хладона проверяют его давление в баллоне.

2.5. Электрическую изоляцию нагревателей калориметра проверяют не реже чем один paз в месяц. Сопротивление изоляции должно быть не менее 50 МОм.

2.6. Перед началом испытаний проверяют и при необходимости корректируют установку электрических приборов на нуль.

3. Проведение испытаний

3.1. Проверку холодопроизводительности проводят при условиях, указанных в табл.2.

Таблица 2

| Значение параметра для климатического исполнения компрессоров | |

УХЛ | Т | |

Давление всасывания, соответствующее температуре кипения, °С | -20 | -20 |

Давление нагнетания, соответствующее температуре конденсации, °С | 55 | 60 |

Температура переохлаждения, °С | 32±0,5 | 43±0,5 |

Температура всасываемого хладона, °С | 32±0,5 | 43±0,5 |

Температура окружающей среды, °С | 32±0,5 | 43±0,5 |

Примечание. Температуру кипения и конденсации следует поддерживать с погрешностью ±0,2 °С.

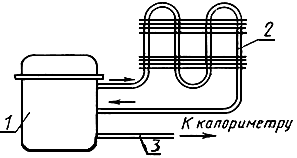

3.2. При испытании компрессоров с дополнительным охлаждением масла к нагнетательному патрубку компрессора подсоединяют воздушный предконденсатор, установленный вертикально согласно черт.2 на расстоянии не менее 150 мм от патрубка, с площадью теплопередающей поверхности 0,25 м.

1 - компрессор; 2 - конденсатор; 3 - патрубки охлаждения компрессора.

Черт.2

При визуальном контроле подачи хладона смотровое окно перед регулирующим вентилем должно быть целиком заполнено жидким хладоном. Прохождение пузырьков газа через жидкость не допускается.

4. Оформление результатов

При подсчете результатов испытаний должно быть определено среднее арифметическое из семи последовательных показаний приборов.

Температуру кипения и конденсации определяют с помощью "Таблиц насыщенных паров холодильных агентов" по абсолютным давлениям перед всасывающим и после нагнетательного патрубков компрессора соответственно.

Абсолютное давление хладона в кгс/см

определяют по формуле

![]() ,

,

где - измеренное давление, кгс/см

;

- показание барометра, мм рт. ст.

Температуру вторичного холодильного агента в калориметре и хладона в конденсаторе определяют с помощью "Таблиц насыщенных паров холодильных агентов" по давлениям вторичного холодильного агента и хладона в патрубке при входе в конденсатор соответственно.

Энтальпию хладона перед всасывающим патрубком компрессора, перед конденсатором и после калориметра определяют по тепловым диаграммам ![]() или

или для хладона, а энтальпию хладона после конденсатора и перед регулирующим вентилем - по "Таблицам насыщенных паров холодильных агентов".

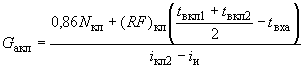

Холодопроизводительность компрессора в ккал/ч определяют по формуле

![]() ,

,

где - действительно весовая производительность компрессора, кг/ч;

- энтальпия хладона перед всасывающим патрубком (определяют по давлению

и температуре

на линии всасывания компрессора), ккал/кг или кДж/кг;

- расчетная энтальпия жидкого хладона перед регулирующим вентилем, ккал/кг или кДж/кг.

Энтальпию определяют по таблицам для насыщенной жидкости хладона. Для компрессоров в климатическом исполнении УХЛ температуру насыщенной жидкости хладона принимают равной 32 °С при температуре конденсации 55 °С, для компрессоров в климатическом исполнении Т температуру насыщенной жидкости хладона принимают равной 43 °С при температуре конденсации 60 °С.

Весовую производительность компрессора, то есть вес холодильного агента всасываемого компрессором в 1 ч, определяют следующим одним из двух независимых способов:

по тепловому балансу калориметра;

по тепловому балансу конденсатора.

Весовую производительность компрессора по тепловому балансу калориметра в кг/ч определяют по формуле

,

,

где - мощность нагревателя калориметра, Вт;

![]() - произведение коэффициента теплопередачи на поверхность калориметра, ккал/ч;

- произведение коэффициента теплопередачи на поверхность калориметра, ккал/ч;

- температура окружающей среды перед калориметром, °С;

- температура окружающей среды за калориметром, °С;

- температура вторичного холодильного агента, °С;

- энтальпия жидкого хладона пород регулирующим вентилем, определяемая по температуре

на линии нагнетания компрессора, ккал/кг;

- энтальпия хладона после калориметра, определяемая по давлению

и температуре

на линии всасывания компрессора, ккал/кг.

Весовую производительность компрессора по тепловому балансу конденсатора в кг/ч определяют по формуле

,

,

где - теплоемкость воды, ккал/кг·°С;

- расход воды, кг/ч;

- температура воды до конденсатора, °С;

- температура воды после конденсатора, °С;

![]() - произведение коэффициента теплопередачи на поверхность конденсатора, ккал/°С;

- произведение коэффициента теплопередачи на поверхность конденсатора, ккал/°С;

- температура хладона, определяемая по давлению перед конденсатором, °С;

- температура воздуха перед конденсатором, °С;

- температура воздуха после конденсатора, °С;

- энтальпия хладона до конденсатора, ккал/кг;

- энтальпия хладона после конденсатора, ккал/кг.

Действительную весовую производительность компрессора в кг/ч определяют по формуле

![]() .

.

Отклонение значения весовой производительности компрессора в %, найденной по тепловому балансу калориметра, от действительной весовой производительности определяют по формуле

![]() .

.

Значение , характеризующее погрешность испытания, не должно быть более 3%.

(Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОДИКА ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ТРАНСПОРТНОЙ ТРЯСКИ

1. Испытания на воздействие транспортных нагрузок (п.3.8 настоящего стандарта) имитируют возникающие при правильном транспортировании нагрузки, которые условно подразделяют на ударные нагрузки при погрузке и разгрузке, ударные нагрузки при транспортировании по железной дороге; ударные нагрузки при маневрировании; ударные нагрузки при транспортировании автомобильным транспортом.

1.1. Испытание на стойкость к ударным нагрузкам, возникающим при погpyзкe и разгрузке, проводят трехкратным свободным падением компрессора в рабочем положении с высоты (0,2±0,02) м от опорной поверхности на твердое основание (цементный пол, неподвижную стальную плиту и т.п.).

1.2. Испытание на стойкость к ударным нагрузкам, возникающим при транспортировании по железной дороге, проводят на стенде, имитирующем условия транспортирования. Компрессоры испытывают в неупакованном состоянии.

Компрессоры в рабочем положении помещают на стенд и нагружают их амплитудой колебания (2±0,5) мм при частоте от 5 до 30 Гц. Начиная с 5 Гц, компрессоры испытывают при каждом целом значении 5; 6; 7; 8 и до 30 Гц в течение 10 с. Испытание проводят 7 раз.

1.3. Испытания на стойкость к ударным нагрузкам при маневрировании проводят на самокатной тележке на уклоне (10±1)°. В конце уклона, перпендикулярно к нему, находится жесткая отбойная перегородка.

Компрессор помещают на самокатной тележке в рабочем положении таким образом, чтобы поверхность, на которую приходится удар, выступала на 50 мм зa кромку самокатной тележки и была обращена к отбойной перегородке.

Испытание должны проводить таким образом, чтобы скорость столкновения была равна (2,8±0,2) м/с.

Скорость столкновения в м/с вычисляют по формуле

![]() ,

,

где - расстояние от точки скатывания до отбойной перегородки, м;

- время скатывания с момента пуска до момента столкновения, с.

Испытание проводят по одному разу на каждой из 4 сторон компрессора.

1.4. Испытание на стойкость к ударным нагрузкам, возникающим при транспортировании автомобильным транспортом, проводят перевозкой упакованных компрессоров на грузовой машине на расстояние (600±50) км. Компрессоры помещают на грузовую платформу автомобиля и закрепляют так, чтобы их перемещение по горизонтальной и вертикальной плоскостям не превышали 40 мм.

1.5. После проведения испытаний по пп.1.1-1.4 настоящего приложения компрессор должен соответствовать требованиям пп.2.1 (в части холодопроизводительности, объемной производительности и потребляемой мощности при работе на воздухе) и 3.5 настоящего стандарта.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ВЛАГИ

1. Определение остаточной влаги

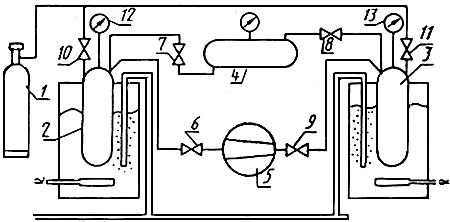

1.1. Измерительные приборы и аппаратура

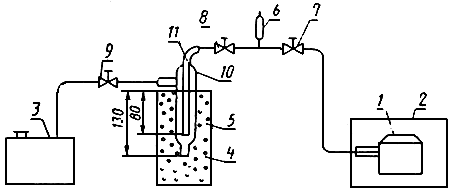

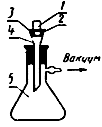

1.1.1. Испытание компрессора на содержание остаточной влаги (п.3.9 настоящего стандарта) проводят на испытательной установке, схема которой представлена на черт.1.

1 - испытываемый компрессор; 2 - нагревательная печь с регулированием температуры с точностью ±5 °С;

3 - ротационный вакуумный насос производительностью 50 л/мин (83·10 м

/с); 4 - криогенный сосуд;

5 - твердая двуокись углерода с этиловым спиртом или хладоном-11; 6 - вакуумметр класса точности не ниже 2,0

с пределом измерения от 1 до 10 мм рт. ст.; 7, 8, 9 - вентили; 10 - стеклянный конденсатор внутренним

диаметром 18 мм и сферическим дном; 11 - стеклянная трубка наружным диаметром 6 мм

Черт.1

(Измененная редакция, Изм. N 2).

1.1.2. Для соединения испытываемого компрессора 1 с трубкой 11 и конденсатора 10 с вентилем 9 применяют медную трубку или шланг для вакуумирования внутренним диаметром не более 4 мм. Для соединения вентиля 9 с вакуумным насосом 3 применяют медную трубку или вакуумный шланг внутренним диаметром не более 10 мм.

Внутренние поверхности трубопровода должны быть чистыми (без следов грязи и окислов).

1.2. Испытание компрессора на содержание остаточной влаги проводят методом, изложенным ниже.

1.2.1. Испытываемый компрессор 1 с герметично закрытыми всасывающими и нагнетающими патрубками устанавливают в нагревательную печь 2 и через операционный патрубок подсоединяют к вентилю 7.

При испытании компрессоров с устройством для дополнительного охлаждения к вентилю 7 подсоединяют один из патрубков устройства для дополнительного охлаждения, а другой патрубок данного устройства соединяют с операционным патрубком с помощью дополнительной медной трубки или шланга для вакуумирования внутренним диаметром не более 4 мм.

1.2.2. Конденсатор просушивают, герметично закрывают и взвешивают.

1.2.3. Патрубки подсоединения конденсатора 10 к резиновым шлангам смазывают вазелиновым маслом, после чего конденсатор 10 устанавливают в испытательную установку.

1.2.4. При закрытом вентиле 7 (вентили 8 и 9 открыты) включают вакуумный насос 3.

1.2.5. Проверку герметичности установки проводят следующим образом:

при закрытом вентиле 7 достигается разряжение в системе до 0,05 мм рт. ст.;

вентиль 9 закрывают.

Если по истечении 2 мин после закрытия вентиля 9 вакуумметр 6 показывает разрежение не ниже 0,5 мм рт. ст., это означает, что утечек нет. Если разрежение понижается более чем на 0,5 мм рт. ст., необходимо найти и устранить места утечек.

1.2.6. Твердую двуокись углерода и этиловый спирт вводят в криогенный сосуд 4. Температура смеси не должна превышать минус 70 °С. После этого в криогенный сосуд 4 погружают конденсатор 10.

Примечание. Охлаждение конденсатора 10 можно производить и другими способами: криогенный сосуд, охлаждаемый жидким азотом; низкотемпературная холодильная машина, но при этом температура конденсатора не должна быть выше минус 70 °С.

(Измененная редакция, Изм. N 1).

1.2.7. Устанавливают температуру в печи 2 (120±5) °С и медленно открывают вентили 7 и 9. Для ускорения нагрева к обмоткам электродвигателя компрессора, соединенным последовательно, проводят переменное напряжение значением, не превышающим 0,3 номинального значения, установленного для компрессора конкретного типа. Вакуумирование компрессоров проводят в течение 10 ч. За время откачки принимают длительность времени с момента, когда температура обмоток электродвигателя компрессора достигает (120±5) °С. Разрежение по окончании испытаний должно быть не менее 0,1 мм рт. ст.

1.2.8. После откачки вентили 8 и 9 закрывают и криогенный сосуд удаляют из охлажденной ванны.

1.2.9. После того, как растаяла без подогрева влага конденсатора 10, конденсатор снимают, уплотнительную смазку патрубков конденсатора удаляют и конденсатор с растаявшей влагой взвешивают с точностью до 1 мг.

Примечание. При манипуляциях с конденсатором необходимо использовать чистые перчатки и салфетки.

1.2.10. Для определения количества влаги, находящейся в конденсаторе, применяют метод Карла-Фишера или гидридкальциевый метод по ГОСТ 7822. Схема установки для определения количества влаги методом Карла-Фишера представлена на черт.2.

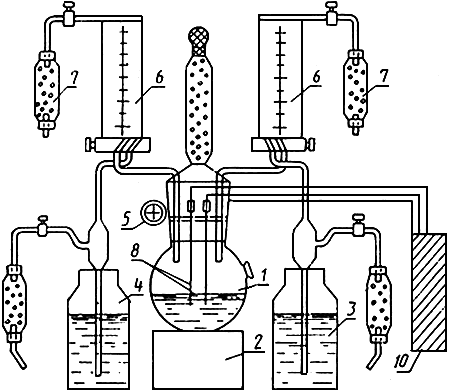

1 - титровальная колба; 2 - магнитная мешалка; 3 - колба с реагентом Кapла-Фишера; 4 - колба со спиртом;

5 - электронный индикатор; 6 - бюретки; 7 - трубки, наполненные селикагелем; 8 - платиновые электроды;

9 - провода; 10 - система показания электрического титрования

Черт.2

Количество влаги в конденсаторе определяют следующим образом:

а) обезвоживают колбу 1; для этого в колбу 1 заливают метиловый спирт в количестве 10-20 мл и титруют реагентом Карла-Фишера до полного обезвоживания. При отсутствии влаги между электродами отсутствует электрически ток, что фиксирует электронный индикатор;

б) определяют титр (способность) реагента Карла-Фишера. Для этого в обезвоженную колбу 1 вводят 10 мл метилового спирта, содержащего определенное количество воды и титруют реагентом Карла-Фишера до полного обезвоживания. Титр реагента Карла-Фишера в мг/мл определяют по формуле

![]() ,

,

где - количество воды, содержащейся в метиловом спирте, мг;

- количество реагента, ушедшего на титрование, мл;

в) определяют остаточную влагу в конденсаторе. Для этого в конденсатор добавляют 1-2 мл раствора метилового спирта и перемешивают. Несколько капель полученной пробы переливают в титровальную колбу и титруют реагентом Карла-Фишера до полного обезвоживания. Количество остаточной влаги в мг определяют по формуле

![]() ,

,

где - титр реагента Карла-Фишера, мг/мл;

- количество израсходованного реагента Карла-Фишера, мл;

- масса сухого конденсатора, кг;

- масса конденсатора со спиртом (пробы), кг;

- масса конденсатора с оставшейся пробой, кг;

- количество спирта, мг;

- количество воды в спирте, %;

- количество воды, могущей попасть из воздуха (поправка), мг.

(Измененная редакция, Изм. N 1, 2).

2, 2.1, 2.2. (Исключены, Изм. N 1).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ВЛАГИ

И ОСТАТОЧНОГО ЗАГРЯЗНЕНИЯ ДЛЯ КОМПРЕССОРОВ

1. Определение остаточной влаги

1.1. Испытание компрессора на содержание остаточной влаги (п.3.9) проводят следующим образом.

1.1.1. Имеющуюся в компрессоре влагу вытесняют просушенным азотом и абсорбируют пятиокисью фосфора (РО

). Перед испытанием масло удаляют из полости кожуха компрессора.

Имеющуюся в масле воду определяют по методу Карла-Фишера или по другим эквивалентным методам.

1.2. Схема испытательной установки должна соответствовать черт.1.

1 - баллон для азота; 2 - регулировочный вентиль; 3 - сушильная башня; 4 - нагревательная камера

с компрессором; 5 - U-образная трубка с притертой пробкой, наполненная стекловатой;

6а, 6б - U-образные трубки с притертой пробкой, наполненные стекловатой, РО

и пемзой;

7 - отметчик пузырьков без заполнения; 8 - отметчик, заполненный HSO

; 9 - расходомер

Черт.1

1.3. Азот, текущий через регулировочный вентиль 2 из баллона 1, просушивают в сушильной башне 3 и вводят в компрессор, помещенный в нагревательную камеру 4.

Азот поглощает вытесненную нагревом компрессора воду и течет через U-образную трубку 5, служащую маслянным фильтром, и далее, протекая через U-образные трубки 6а и 6б, наполненные РО

, абсорбирует воду. После протекания через отметчики пузырьков 7 и 8 и расходомер 9 азот улетучивается в воздух.

Отметчики пузырьков 7 и 8 служат предохранительным устройством против атмосферной влажности, а расходомер 9 предназначен для контроля расхода азота.

1.4. Для проведения испытаний применяют следующую аппаратуру, вспомогательные вещества и средства:

а) баллон, заполненный азотом, с содержанием кислорода не более 0,5% по объему;

б) регулировочный вентиль;

в) сушильную башню с резиновой пробкой, объемом не более 500 мл, наполненную стекловатой или пемзой, РО

и дополнительно (при необходимости) концентрированной серной кислотой H

SO

;

г) нагревательную камеру;

д) U-образную трубку с притертой пробкой, диаметром 14,5 мм, высотой от 30 до 100 мм, наполненную стекловатой;

е) U-образные трубки (2 шт.) с притертой пробкой, диаметром 14,5 мм, высотой от 80 до 100 мм, наполненные стекловатой, РО

и пемзой;

ж) отметчик пузырьков без заполнения;

з) отметчик пузырьков, заполненный HSO

;

и) расходомер с пределом измерений до 1 мл/с;

к) аналитические весы с диапазоном измерения от 0 до 200 г и погрешностью измерения ±0,1 мг;

л) теплостойкий резиновый шланг для соединения стеклянных трубок;

м) стеклянные или медные трубки наружным диаметром не более 66 мм;

н) пятиокись фосфора РО

;

о) стекловату;

п) концентрированную серную кислоту HSO

;

р) вакуумное

масло.

1.5. Подготовка к испытаниям

Испытательную установку устанавливают без компрессора. Отходящий от башни 3 трубопровод соединяют с U-образной трубкой 5. Отдельные детали аппаратуры соединяют самым коротким путем резиновым шлангом. Уплотнение притертых пробок U-образных трубок проводят вакуумным маслом. Затем пропускают азот с расходом 0,8 мл/с через испытательную установку. U-образные трубки 6а и 6б отсоединяют и взвешивают. Этот процесс повторяют, пока не будет достигнуто постоянство массы, т.е. разность массы между двумя взвешиваниями после продувки азотом не менее 5 ч не превышает 1 мг.

Примечания:

1. При взвешивании U-образных трубок кратковременным открыванием притертой пробки уравновешивают давление в трубках с атмосферным.

2. Перед каждым взвешиванием U-образные трубки обтирают куском грубой кожи и переносят на чашу аналитических весов только пинцетом.

1.6. Проведение испытания

Для испытаний отбирают компрессоры, которые не подвергались никаким испытаниям. Компрессор устанавливают в камеру 4, предварительно нагретую до 60 °С. Устанавливают расход азота не более 0,8 мл/с и пропускают через испытательную установку, нагревают нагревательную камеру для синтетической изоляции до температуры 140 °С, для изоляции из целлюлозы - до 60 °С. Время испытания составляет 5 ч для синтетической изоляции и 16 ч - для изоляции из целлюлозы. По истечении времени испытания U-oбpaзные трубки 6а и 6б взвешивают на аналитических весах. Соединительные трубки измерительной установки герметично закрывают.

1.7. Количество влаги незаполненного маслом компрессора рассчитывают из прироста массы U-образной трубки 6а и изменения массы U-образной трубки 6б. При этом, в случае прироста массы U-образной трубки 6б, из прироста массы U-образной трубки 6а вычитают прирост массы трубки 6б, в случае снижения массы трубки 6б прибавляют к приросту массы трубки 6a снижение массы трубки 6б.

1.8. Содержание влаги компрессора, заполненного маслом, определяют как сумму влаги компрессора и влаги масла.

1.9. Содержание влаги в масле определяют как произведение удельного количества влаги в масле (определенное по методу Карла-Фишера) на количество масла, вылитого из полости кожуха компрессора.

2. Определение остаточного загрязнения

2.1. Испытанию на остаточное загрязнение (п.3.9) подвергают компрессоры, закрытые заглушками и не подвергавшиеся никаким испытаниям.

2.2. Испытание компрессора на содержание остаточного загрязнения проводят следующим образом.

2.2.1. Находящееся в компрессоре загрязнение определяют путем вымывания растворителем из полости кожуха и задерживанием его на стеклянном фильтровальном тигле с последующим взвешиванием.

2.3. Схема испытательного устройства должна соответствовать черт.2.

1 - стеклянный фильтровальный тигель; 2 - сплавленная стеклянная фильтровальная пластинка;

3 - резиновое уплотнительное кольцо; 4 - воронка; 5 - склянка для отсасывания

Черт.2

2.4. Для проведения испытаний применяют следующую аппаратуру, вспомогательные вещества и средства:

а) аналитические весы с диапазоном измерения от 0 до 200 г и погрешностью измерения ±0,1 мг;

б) измерительный цилиндр с носиком, объемом от 500 до 1000 см;

в) нагревательную камеру;

г) эксикатор;

д) стеклянный фильтровальный тигель со сплавленной стеклянной фильтровальной пластинкой (размер пор от 5 до 15 мкм);

е) воронку с пригнанным резиновым кольцом для насадки стеклянного фильтровального тигеля;

ж) склянки с возможностью отсасывания;

з) стакан с носиком, объемом от 500 до 800 см;

и) стеклянную воронку диаметром от 60 до 75 мм;

к) хромосеровую кислоту;

л) растворители: трихлористый этилен СНCl

, четыреххлористый этилен С

Сl

;

м) хладон-11 (CCIF) или хладон-113 (CCl

-CClF).

(Измененная редакция, Изм. N 2

).

2.5. Перед испытанием стеклофильтровальный тигель очищают хромовой смесью, тщательно ополаскивают дистиллированной водой и просушивают в нагревательной камере при температуре (110±5) °С. Процесс повторяют до тех пор, пока разность массы между двумя измерениями составит не более 0,5 мг.

2.6. Находящееся в компрессоре масло выливают на стеклофильтровальный тигель, при этом применяют вакуумный отсос масла. Затем в компрессор заливают растворитель в количестве 0,5 дм, закрывают патрубки и встряхивают компрессор не менее 5 мин не менее 4 раз в каждую сторону. После открытия патрубков растворитель выливают на стеклофильтровальный тигель, применяя вакуум. Процесс повторяют. Затем растворителем объемом не более 0,25 дм

вымывают из стеклофильтровального тигеля остатки масла, после чего стеклофильтровальный тигель помещают в нагревательную камеру и сушат его при температуре (110±5) °С до получения постоянной массы.

Содержание загрязнения определяют как разность взвешенной массы стеклофильтровального тигеля до и после испытаний.

(Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 6

Обязательное

МЕТОДИКА ИСПЫТАНИЙ НА ЗАПУСК

1. При испытании на запуск (п.3.15) следует определять:

запуск компрессора в холодном состоянии;

запуск компрессора в горячем состоянии.

2. Приборы и аппаратура

2.1. Схема испытательного стенда для установки предписанных давлений на стороне всасывания и нагнетания во время запуска представлена на чертеже.

1 - баллон для хладона; 2 - сосуд высокого давления (сторона всасывания); 3 - сосуд высокого давления

(сторона нагнетания); 4 - промежуточный сосуд; 5 - компрессор; 6-11 - запорные клапаны; 12 - манометр

для стороны всасывания; 13 - манометр для стороны нагнетания.

Примечание. Допускается применять другие испытательные стенды, при этом изменение давления во время запуска не должно быть более 4,9·10 Па (0,5 кгс/см

).

2.2. Шлейфный осциллограф со скоростью движения ленты не менее 160 мм/с или электрический секундомер для определения времени запуска компрессора.

Примечание. Испытания на запуск проводят на хладоне или на сухом воздухе с точкой росы не выше минус 50 °С.

(Измененная редакция, Изм. N 2).

3. Проверку запуска в холодном состоянии проводят следующим образом:

до начала испытаний компрессоры в климатическом исполнении УХЛ выдерживают не менее 12 ч при температуре (32±2) °С, а компрессоры в климатическом исполнении Т - при температуре (43±2) °С. После выдержки измеряют сопротивление рабочей обмотки;

давление на стороне всасывания и нагнетания - избыточное уравновешенное и устанавливается соответственно:

(39,2·10±1,96·10

) Па [(4±0,2) кгс/см

] для компрессоров в исполнении УХЛ;

(44,1·10±1,96·10

) Па [(4,5±0,2) кгс/см

] для компрессоров в исполнении Т.

Компрессоры запускают 10 раз при 0,9 номинального напряжения на сетевых клеммах реле, а затем 10 раз при 1,1 номинального напряжения. Продолжительность работы компрессоров при одном запуске - не более 5 с. Интервал времени между последовательными пусками - не менее 3 мин. Если компрессоры каждый раз запускаются, то они испытания выдержали.

4. Проверку запуска в горячем состоянии проводят при избыточном уравновешенном давлении (39,2·10±1,96·10

) Па [(4±0,2) кгс/см

].

Температура основной обмотки должна составлять 120 °C. Для достижения этой температуры к обмотке прикладывают напряжение 0,8 номинального. Температуру обмотки проверяют измерением ее омического сопротивления. Компрессор запускают 10 раз при 0,84 номинального напряжения на сетевых клеммах реле. Продолжительность работы компрессоров при одном запуске - не более 5 с. Интервал времени между пусками - не менее 3 мин.

Если компрессоры каждый раз запускаются, то они испытание выдержали.

5. При приемо-сдаточных испытаниях запуск компрессоров следует проверять однократно при температуре обмоток электродвигателя (85±10) °С и напряжении 185 В на сетевых клеммах пускозащитного реле или 180 В на электроконтактах компрессора.

Запуск проводят при избыточном уравновешенном давлении всасывания и нагнетания (39,2·10±1,96·10

) Па [(4±0,2) кгс/см

].

Допускается проводить проверку на запуск при избыточном неуравновешенном давлении всасывания и нагнетания соответственно (0-1,96·10) Па (0-0,2 кгс/см

) и (9,8·10

±10

) Па [(1±0,1) кгс/см

].

Примечание. На предприятиях-потребителях допускается проводить проверку компрессоров на запуск в холодильном агрегате при условиях, приведенных в п.5 и уравновешенном давлении не более 4,116·10 Па (4,2 кгс/см

).

4, 5. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 7. (Исключено, Изм. N 1).

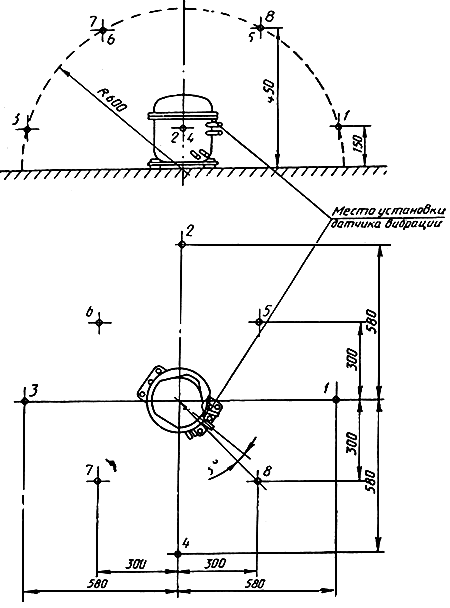

ПРИЛОЖЕНИЕ 8

Обязательное

Схема размещения микрофонов и датчика вибрации

(Измененная редакция, Изм. N 2).

Текст документа сверен по:

М.: Издательство стандартов, 1989

Редакция документа с учетом

изменений и дополнений подготовлена