ГОСТ 27386-87

Группа Е34

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ ПЛЕНКОСОДЕРЖАЩИЕ

Общие технические условия

Electrical insulating film-containing materials. General specifications

ОКП 34 9155

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.08.87 N 3433

Изменение N 2 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 25.04.97)

Зарегистрировано Техническим секретариатом МГС N 2516

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

3. В стандарт введены международные стандарты: МЭК 626-1-95, МЭК 626-2-95 и МЭК 626-3-88

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.1.004-91 | 2.4.6 |

ГОСТ 12.1.005-88 | 2.4.2 |

ГОСТ 12.1.007-76 | 2.4.4 |

ГОСТ 12.1.019-79 | 2.4.8 |

ГОСТ 12.4.028-76 | 2.4.5 |

ГОСТ 515-77 | 2.6.1, 2.6.2 |

ГОСТ 2991-85 | 2.6.1, 2.6.2, 2.6.3 |

ГОСТ 3560-73 | 2.6.5, 5.1 |

ГОСТ 5959-80 | 2.6.1, 2.6.2, 2.6.3 |

ГОСТ 6433.1-71 | 4.1 |

ГОСТ 6433.3-71 | 4.7 |

ГОСТ 6507-90 | 4.6 |

ГОСТ 8273-75 | 2.6.2 |

ГОСТ 8828-89 | 2.6.1, 2.6.2 |

ГОСТ 9557-87 | 5.1 |

ГОСТ 9569-79 | 2.6.1, 2.6.2 |

ГОСТ 10354-82 | 2.6.2, 2.6.3 |

ГОСТ 12082-82 | 2.6.3 |

ГОСТ 14192-96 | 2.5.2 |

ГОСТ 15102-75 | 5.1 |

ГОСТ 15150-69 | 5.2 |

ГОСТ 17065-94 | 2.6.3 |

ГОСТ 18573-86 | 2.6.3 |

ГОСТ 18620-86 | 2.5.1 |

ГОСТ 20435-75 | 5.1 |

ГОСТ 21140-88 | 2.6.4 |

ГОСТ 21650-76 | 5.1 |

ГОСТ 22225-76 | 5.1 |

ГОСТ 23216-78 | 5.2 |

ГОСТ 23436-83 | 2.6.2 |

ГОСТ 24597-81 | 5.1 |

ГОСТ 28602.3-90 | Вводная часть |

ТУ 16-503.044-77 | Приложение 1 |

ТУ 16-503.124-78 | То же |

ТУ 16-503.138-80 | " |

ТУ 16-503.209-81 | " |

ТУ 16-503.227-82 | " |

ТУ 3491-003-00214639-93 | " |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (июнь 1999 г.) с Изменениями N 1, 2, утвержденными в августе 1988 г., июле 1997 г., (ИУС 12-88, 10-97)

Настоящий стандарт распространяется на гибкие электроизоляционные материалы, состоящие из одного или более слоев полимерной пленки и одного или более слоев тканого или нетканого волокнистого материала, склеенных между собой, предназначенные для изоляции обмоток электрического оборудования.

Стандарт не распространяется на материалы на основе слюдяной бумаги и щипаной слюды, а также на композиционные материалы, один из компонентов которых намеренно оставлен в стадии "В" по ГОСТ 28602.3.

Требования разделов 1, 2 (в части пробивного напряжения и требований безопасности), 4, 6 настоящего стандарта являются обязательными; требования разделов 2 (кроме пробивного напряжения и требований безопасности), 3, 5 являются рекомендуемыми.

(Измененная редакция, Изм. N 1, 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Для изготовления пленкосодержащих электроизоляционных материалов применяют следующие материалы: пленки (на первом месте в обозначении типа), нетканые или тканые волокнистые материалы, пропитанные или непропитанные (на втором месте в обозначении типа).

В обозначении типа пленкосодержащих материалов цифры означают:

1 - пленка полиэтилентерефталатная (ПЭТФ),

2 - пленка полиимидная (ПИ),

3 - пленка полиарилатная,

4 - электроизоляционный картон или бумага целлюлозные,

5 - бумага полиэфирная,

6 - бумага из смеси полиэфирных и арамидных волокон,

7 - бумага арамидная,

8 - ткань из стеклянного волокна,

9 - картон или бумага асбестовые.

1.2. Типы пленкосодержащих электроизоляционных материалов (далее - материал) в зависимости от состава материала и количества слоев в материале (количество слоев - на третьем месте в обозначении типа), а также толщина материала и длительно допустимая рабочая температура приведены в табл.1.

Таблица 1

Обозначение типа | Диапазон толщин, мм | Длительно допустимая рабочая температура, °С |

142 | 0,17-0,65 | 120 |

143, 152, 153, 183 | 0,13-0,55 | 130 |

162, 163 | 0,17-0,47 | 130-155 |

122, 123, 132, 172, 173, 193 | 0,15-0,50 | 155 |

272, 273, 282, 283, 285, 292, 293 | 0,08-0,50 | 180 |

Примечание. В качестве изоляции для электрооборудования допускается применение материалов, склеенных из слоев одинаковых или разных пленок, например, два слоя полиэтилентерефталатной пленки или один слой полиэтилентерефталатной пленки и два слоя полиарилатной.

Соответствие типов пленкосодержащих материалов по настоящему стандарту маркам по действующим техническим условиям указано в приложении 1.

При необходимости в стандартах или технических условиях на конкретные типы материалов указывают характерные особенности материала: пористый, крепированный, лакированный, армированный, гофрированный, пропитанный, формующийся и др.

Значения номинальной поверхностной плотности пленкосодержащих материалов в зависимости от толщины и значения удельного объемного электрического сопротивления и методы их определения указаны в приложении 2.

1.1, 1.2. (Измененная редакция, Изм. N 2).

1.3. Пленкосодержащие материалы должны изготовляться в листах, рулонах и роликах.

1.4. Пленкосодержащие материалы в листах должны изготовляться шириной от 200 до 900 мм и длиной 800-920 мм.

Предельные отклонения от номинального размера листа не должны быть более, мм:

±30 - при стороне листа менее 500 мм;

±50 - при стороне листа 500 мм и более.

По согласованию изготовителя с потребителем допускается поставка материалов в листах размерами меньшими от указанных в количестве не более 15% от массы партии. Немерные листы должны быть упакованы в каждом ящике отдельно.

1.5. Пленкосодержащий материал в рулонах должен быть намотан на жесткую втулку с внутренним диаметром не менее 30 мм. Предпочтительными являются диаметры 55, 76, 150 мм. Внутренний диаметр втулки должен быть указан в технических условиях на конкретный тип пленкосодержащего материала.

Размеры рулонов должны быть: ширина - до 1100 мм, диаметр - от 100 до 600 мм.

Предельные отклонения от размеров рулона не должны превышать ±10 мм по ширине рулона и ±50 мм по диаметру.

Допускается по согласованию изготовителя с потребителем изготовлять пленкосодержащие рулонные материалы в листах с линейными размерами не менее 500 мм.

1.6. Размеры роликов должны быть: ширина 15, 20, 25, 30, 35 мм с предельным отклонением не более ±1 мм, диаметр - (110±10) мм.

Допускается изготовление роликов другой ширины по согласованию изготовителя с потребителем.

1.7. Количество отрезков в рулоне или ролике должно быть не более трех, длина отдельного отрезка должна быть указана в стандарте или технических условиях на конкретный тип материала.

1.8. Толщина пленкосодержащего материала должна выбираться из следующего ряда: 0,08; 0,10; (0,11); 0,12; 0,13; 0,15; 0,17; 0,18; (0,19); 0,20; (0,22); 0,23; 0,24; 0,25; (0,27); 0,28; 0,30; 0,32; 0,35; 0,37; 0,40; 0,45; 0,47; 0,50; (0,52) мм.

Без скобок указаны предпочтительные толщины материала.

Предельное отклонение от номинальной толщины не должно превышать ±15%.

Номинальная толщина и предельные отклонения от номинальной толщины должны быть указаны в стандарте или технических условиях на конкретный тип материала.

1.9. Условное обозначение пленкосодержащего материала должно содержать:

название и марку материала, толщину и обозначение стандарта или технических условий; для материала в ролике должна быть указана ширина ролика; при необходимости должна быть указана марка пленки.

Пример условного обозначения должен быть указан в стандарте или технических условиях на конкретный тип материала.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пленкосодержащие материалы должны изготовляться в соответствии с требованиями настоящего стандарта, стандарта или технических условий на конкретный тип материала по технологической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. (Исключен, Изм. N 2).

2.3. Характеристики

2.3.1. Поверхность пленкосодержащего материала должна быть ровной, без сквозных отверстий, посторонних включений, без разрывов пленки, пузырей и морщин, выводящих толщину за допустимые предельные отклонения, подложка не должна отслаиваться.

Листы пленкосодержащего материала должны быть с ровно обрезанными краями.

Втулки в рулонах и роликах не должны быть деформированными. Полотно материала в рулоне по ширине должно быть ровно обрезано.

В рулонах допускается смещение слоев материала по торцу не более 10 мм.

Торцы роликов должны быть ровно обрезаны. Материал в ролике не должен иметь сдвигов по слоям.

Рулонный материал должен разматываться с ролика или рулона без расслоения.

Дополнительные требования к внешнему виду пленкосодержащего материала должны быть указаны в стандарте или технических условиях на конкретный тип материала.

В рулонном материале допускается не более 1,5% от массы рулона материала с дефектами, выходящими за пределы требований к внешнему виду, при этом дефектные участки не вырезаются и в массе рулона не учитываются.

2.3.2. Диапазон номинальных толщин материала, электрические и физико-механические свойства пленкосодержащих материалов для соответствующих типов и отдельных толщин должны быть не ниже указанных в табл.2 и 2а.

Таблица 2

Требования к пленкосодержащим материалам на основе пленок ПЭТФ и ПИ и нетканых волокнистых материалов

Обозначение типа | Диапазон номиналь- | Допуск (отклонение) толщины от номиналь- | Номиналь- | Толщи- | Удельная разрушающая нагрузка при растяжении в машинном направлении, Н/см, не менее | Удельная разрушающая нагрузка при растяжении в поперечном направлении, Н/см, не менее | Относительное удлинение при разрыве в машинном направлении, %, не менее | Относительное удлинение при разрыве в поперечном направлении, %, не менее | Пробивное напряжение, кВ, не менее | |||||

в исход- | после пере- | в исход- | после пере- | в исход- | после пере- | в исход- | после пере- | в исход- | после пере- | |||||

142 | 0,17-0,65 | ±(10-15) | 0,25±0,03 | 50 | 150* | 95* | 95* | 60* | 3* | - | 10* | - | 8 | 6 |

143 | 0,19-0,37 | ±(10-15) | 0,32±0,03 | 100 | 300* | 210* | 240* | 150* | 5* | - | 10* | - | 17* | 12* |

153, 163, 173 | 0,15-0,50 | ±(10-15) | 0,37±0,03 | 250 | 350* | 300* | 300* | 200* | - | 3* | - | 3* | 20 | 16 |

152, 162, 172 | 0,13-0,55 | ±(10-15) | 0,37±0,03 | 300 | 350* | 300* | 300* | 200* | 10* | 5* | 10* | 5* | 20 | 18 |

273 | 0,24 | ±15 | 0,24±0,04 | 40 | 72 | - | - | - | 6 | - | - | - | 10 | 10 |

272 | 0,18 | ±20 | 0,18±0,03 | 40 | 45 | - | - | - | 6 | - | - | - | 10 | 9 |

________________

* Показатель до 2000 г. не является браковочным и уточняется после набора статистических данных.

Таблица 2а

Требования к пленкосодержащим материалам на основе пленок ПЭТФ и ПИ и тканых пленочных материалов

Обозна- | Диапазон номи- нальных толщин, мм | Допуск (отклонение) толщины от номинального значения, %, не более | Номи- нальная толщина материала, мм | Толщина пленки, мкм | Удельная разру- шающая нагрузка при растяжении в исходном состоя- нии, Н/см, не менее | Относительное удлинение при разрыве в исходном состоянии, %, не менее | Пробивное напряжение, кВ, не менее | |||

в машин- ном направ- лении | в попе- речном направ- лении | в машин- ном направ- лении | в попе- речном направ- лении | в исход- ном сос- тоянии | после перегиба | |||||

193 | 0,30-0,45 | ±15 | 0,30±0,03 | 50 | - | - | - | - | 10 | 8 |

183 | 0,10-0,50 | ±15 | 0,17±0,02 | 50 | 140* | 100* | 3 | 2 | 9 | 6,5 |

122 | 0,15-0,37 | ±15 | 0,19±0,02 | 100 | 170 | - | 15 | - | 12 | - |

123 | 0,19-0,47 | ±15 | 0,25±0,02 | 125 | 210 | - | 15 | - | 13 | - |

132 | 0,15-0,37 | ±15 | 0,19±0,02 | 100 | 170 | - | 15 | - | 12 | - |

293 | 0,08-0,15 | ±15 | 0,15±0,02 | 40 | 80 | 60 | 3 | 3 | 9 | - |

282 | 0,08-0,20 | ±15 | 0,15±0,02 | 40 | 120 | - | - | - | 6,8 | - |

283 | 0,10-0,50 | ±15 | 0,20±0,025 | 40 | 120 | 100 | 3 | 2 | 11 | 8 |

285 | 0,20-0,50 | ±15 | 0,25±0,03 | 40 | 175 | - | - | - | 13 | 8 |

292 | Новый материал | |||||||||

________________

* Показатель до 2000 г. не является браковочным и уточняется после набора статистических данных.

2.3.3. Пленкосодержащие материалы не должны расслаиваться и растрескиваться после перегиба, а также при нарезании их в исходном состоянии или после нагрева.

Время нагрева и температура должны быть указаны в стандарте или технических условиях на конкретный тип материала.

2.3.2, 2.3.3. (Измененная редакция, Изм. N 2).

2.3.4. Дополнительные требования к пленкосодержащим материалам должны быть при необходимости указаны в стандарте или технических условиях на конкретный тип материала.

2.3.5. Значения показателей для соответствующих марок пленкосодержащего материала в зависимости от толщины материала, вида пленки, подложки и связующего вещества должны устанавливаться в стандарте или технических условиях на конкретный тип материала.

2.4. Требования безопасности

2.4.1. Пленкосодержащие материалы мало токсичны, при их переработке не возникает отходов, требующих утилизации.

2.4.2. При механической обработке (нарезке, штамповке) пленкосодержащего материала возможно образование пыли, состоящей из волокон подложек (стеклоткани, бумаги и т.д.) и отвержденного связующего вещества.

Предельно допустимая концентрация пыли в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005 и не должна быть более 4 мг/м, класс опасности - 4.

2.4.3. При воздействии на материалы температуры выше 250 °С происходит деструкция пленок и связующих веществ с выделением различных веществ в зависимости от вида пленки: окиси углерода, окислов азота, двуокиси углерода, ацетальдегида и терефталевой кислоты.

Предельно допустимая концентрация продуктов термоокислительной деструкции в воздухе рабочей зоны, мг/м:

окиси углерода - 20 | (класс опасности 4); | |||

ацетальдегида - 5 | (класс опасности 2); | |||

окислов азота - 5 | (класс опасности 2); | |||

терефталевой кислоты - 0,1 | (класс опасности 1). | |||

2.4.4. Механическая обработка материала должна производиться в помещении с воздухообменом, осуществляющимся приточно-вытяжной вентиляцией. Рабочие места должны быть оборудованы отсасывающими устройствами. Основные требования к контролю за содержанием вредных веществ в воздухе рабочей зоны должны соответствовать ГОСТ 12.1.007. Воздух, удаленный с места переработки материала, перед выбросом в атмосферу должен подвергаться очистке.

2.4.5. Лица, производящие механическую обработку пленкосодержащего материала, должны быть обеспечены марлевыми повязками или респираторами ШБ-1 по ГОСТ 12.4.028. Для защиты кожных покровов рук при ручной изолировке должны применяться пасты и кремы.

2.4.6. В помещениях, где производится переработка пленкосодержащего материала, не допускается проведение работ с применением открытого огня или возможностью искрообразования.

При поднесении открытого огня пленкосодержащие материалы горят коптящим пламенем с выделением веществ, перечисленных в п.2.4.3. Средства пожаротушения: вода и пена.

Требования пожарной безопасности должны соответствовать ГОСТ 12.1.004.

2.4.7. Оборудование, на котором производится переработка пленкосодержащего материала, должно быть заземлено во избежание накопления зарядов. Для нейтрализации зарядов статического электричества применяют радиоизотопные нейтрализаторы.

2.4.8. При проведении электрических испытаний образцов пленкосодержащих материалов должны соблюдаться требования безопасности по ГОСТ 12.1.019.

2.5. Маркировка

2.5.1. На каждый полиэтиленовый пакет, рулон, банку, пенал, барабан, в которые упакованы пленкосодержащие материалы в соответствии с ГОСТ 18620, должна быть наклеена этикетка, содержащая:

товарный знак предприятия-изготовителя;

условное обозначение пленкосодержащего материала;

номер партии и дату ее изготовления;

массу нетто в килограммах;

2.5.2. Транспортная маркировка должна соответствовать ГОСТ 14192 с нанесением на транспортную тару или фанерный ярлык манипуляционного знака "Беречь от влаги".

Кроме того, на транспортную тару наносят:

номер партии или номер ящика (рулона);

условное обозначение пленкосодержащего материала;

2.5.1, 2.5.2. (Измененная редакция, Изм. N 2).

2.6. Упаковка

2.6.1. Листы пленкосодержащего материала одной толщины должны быть упакованы в фанерные ящики типов V и VI по ГОСТ 5959 или дощатые ящики типов II-2 или V-2 по ГОСТ 2991, или ящики, изготовленные по нормативно-технической документации.

Дно и стенки ящиков должны выстилаться водонепроницаемой бумагой по ГОСТ 8828 или парафинированной бумагой по ГОСТ 9569*, или упаковочной бумагой по ГОСТ 515.

______________

* На территории Российской Федерации действует ГОСТ 9569-2006, здесь и далее по тексту. - .

2.6.2. Рулоны пленкосодержащего материала должны быть упакованы в мешки из полиэтиленовой пленки по ГОСТ 10354.

Допускается рулоны упаковывать во влагонепроницаемую бумагу по ГОСТ 515 или по ГОСТ 9569, или по ГОСТ 8828, а сверху бумагой по ГОСТ 8273 или по ГОСТ 23436. Слои оберточной бумаги должны быть загнуты на торцы рулона и на них должны быть наклеены круги или квадраты упаковочной бумаги или картона или в оба конца гильз должны быть вставлены пробки.

Рулоны должны быть уложены в фанерные ящики типа V или VI по ГОСТ 5959 или дощатые ящики типов II-2, III-2 или V-2 по ГОСТ 2991, или ящики, изготовленные по нормативно-технической документации.

Крепление рулонов должно осуществляться при помощи вкладышей, упоров, прокладок, обеспечивающих неподвижность рулонов в упаковке.

2.6.3. Ролики пленкосодержащего материала и рулоны диаметром до 120 мм должны быть упакованы в пакеты из полиэтиленовой пленки по ГОСТ 10354 или металлические банки, или картонные навивные барабаны по ГОСТ 17065, или пеналы из водонепроницаемой бумаги по нормативно-технической документации. При этом в банку или пакет, или пенал помещают ролики, нарезанные от одного или разных рулонов одной партии.

Банки, пакеты или пеналы должны быть уложены в дощатые ящики типов II-1, III-1 по ГОСТ 2991 или фанерные ящики типов V и VI по ГОСТ 5959, или ящики, изготовленные по нормативно-технической документации. Банки могут быть уложены в обрешетку, штабелируемую по высоте, по ГОСТ 12082 или ящики N 81, 82, 78 по ГОСТ 18573.

Пленкосодержащий материал, упакованный в металлические банки, а также рулоны, пеналы, барабаны, упакованные по п.2.6.2, допускается транспортировать в контейнерах, не упаковывая их в ящики.

(Измененная редакция, Изм. N 1).

2.6.4. Размеры ящиков устанавливаются в зависимости от размеров листов или рулонов пленкосодержащего материала в соответствии с требованиями ГОСТ 21140.

2.6.5. Ящики или обрешетки должны быть обиты по торцам стальной лентой по ГОСТ 3560, скрепленной взамок или внахлест.

Масса брутто не должна быть более 200 кг.

3. ПРИЕМКА

3.1. Для проверки соответствия пленкосодержащих материалов требованиям настоящего стандарта, стандартов или технических условий на конкретные типы пленкосодержащих материалов устанавливают приемо-сдаточные, периодические и типовые испытания.

3.2. Пленкосодержащие материалы принимают партиями. За партию принимают пленкосодержащий материал одной марки и толщины, изготовленный за одну рабочую смену на одном технологическом оборудовании и оформленный одним документом, удостоверяющим ее качество.

Масса партии должна устанавливаться в стандарте или технических условиях на конкретный тип пленкосодержащего материала.

3.3. Документ о качестве должен содержать:

наименование или товарный знак предприятия-изготовителя;

условное обозначение пленкосодержащего материала;

массу нетто в килограммах;

штамп технического контроля предприятия-изготовителя;

результаты испытаний или подтверждение о соответствии материала требованиям НТД.

(Измененная редакция, Изм. N 2).

3.4. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия пленкосодержащего материала по показателям и на объемах выборки, которые устанавливаются в стандарте или технических условиях на конкретный тип пленкосодержащего материала.

Испытания проводят не менее чем на двух листах, рулонах или роликах, отобранных от партии.

3.5. Периодические испытания должны проводиться не реже одного раза в 6 мес на одном листе, рулоне, ролике пленкосодержащего материала из партии, прошедшей приемо-сдаточные испытания.

3.6. При получении неудовлетворительных результатов приемо-сдаточных и периодических испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке листов (рулонов, роликов) пленкосодержащего материала, взятых от той же партии, по тем показателям, по которым получены неудовлетворительные результаты.

Результаты повторных испытаний распространяют на всю партию.

В случае неудовлетворительных результатов повторных периодических испытаний отгрузка пленкосодержащего материала потребителю должна быть прекращена до выявления и устранения причин несоответствия требованиям стандарта или технических условий на конкретный тип материала и получения удовлетворительных результатов.

3.7. Типовые испытания должны быть проведены на соответствие требованиям стандарта или технических условий на конкретный тип пленкосодержащего материала, при изменении технологического процесса изготовления пленкосодержащего материала, а также при замене исходных материалов в объеме приемо-сдаточных и периодических испытаний.

По требованию потребителя предприятие-изготовитель должно представлять протоколы периодических и типовых испытаний.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Перед испытанием образцы пленкосодержащих материалов должны быть выдержаны в течение 24 ч в стандартной среде "В" по ГОСТ 6433.1, если в стандарте или технических условиях на конкретный тип материала нет других указаний.

4.2. Размеры и количество образцов, необходимых для испытания, приведены в табл.3 или должны указываться в стандарте или технических условиях на конкретный тип пленкосодержащего материала.

Таблица 3

Наименование показателя | Пункт | Параметр образца | Количество образцов | ||

технических требований | методов испытаний | Номин. | Пред. откл. | ||

1. Размеры листа, рулона или ролика | 1.4-1.7 | 4.4 | - | - | |

2. Внешний вид | 2.3.1 | 4.5 | - | - | |

3. Толщина: | |||||

в листах или рулонах | 1.8 | 4.6 | Ширина не менее 25 мм; | - | 2 |

длина - ширина материала | - | ||||

в роликах | 1.8 | 4.6 | Длина не менее 1 м | - | 2 |

4. Поверхностная плотность (масса, отнесенная к 1 м | Приложение 2 | 100 см | ±1 см | 3 | |

5. Удельная разрушающая нагрузка при растяжении и относительное удлинение при разрыве: | |||||

в листах или рулонах | 2.3.2, табл.2 | 4.8 | Длина не менее 250 мм. | - | 10 |

Ширина 15 мм | ±0,5 мм | ||||

в роликах | 2.3.2, табл.2 | 4.8 | Длина не менее 250 мм. | - | 10 |

Ширина 15 или 20 мм | ±0,5 мм | ||||

6. Расслаивание | 2.3.3 | 4.11 | То же | - | 10 |

7, 8. (Исключены, Изм. N 2). | |||||

9. Пробивное напряжение: | |||||

в листах или рулонах | 2.3.2, табл.2 | 4.7 | Не менее 250х250 мм | - | 2 |

в роликах | 2.3.2, табл.2 | 4.7 | Длина 3 м. | - | |

Ширина ролика | ±1,0 мм | 1 | |||

10. (Исключен, Изм. N 2). | |||||

Для испытания листовых и рулонных пленкосодержащих материалов образцы вырезают на расстоянии не менее 50 мм от края листа (полотна).

Для испытания пленкосодержащих материалов в роликах от ролика отрезают образец на расстоянии не менее 1 м от конца ленты в ролике.

(Измененная редакция, Изм. N 2).

4.3. Образцы для испытания должны иметь ровно обрезанные края.

4.4. Проверка длины и ширины листа, ширины и диаметра рулона, диаметра ролика пленкосодержащего материала должна проводиться измерительным инструментом с погрешностью измерения не более 1 мм, проверка ширины ролика - измерительным инструментом с погрешностью измерения не более 0,1 мм.

4.5. Внешний вид пленкосодержащего материала, состояние поверхности, качество обрезки, отсутствие разрывов пленки, морщин и складок проверяют визуальным осмотром.

4.6. Толщина пленкосодержащего материала должна измеряться толщиномером с диаметром верхней измерительной поверхности 6-8 мм или 10 мм, оснащенным отсчетным устройством с ценой деления не более 0,01 мм и обеспечивающим давление на образец 0,1-0,2 МПа.

Диаметр нижней измерительной поверхности толщиномера должен быть не меньше диаметра верхней поверхности.

Погрешность измерения - не более ±0,01 мм.

Допускается применение микрометра типа МК по ГОСТ 6507, а также автоматических устройств и приборов, обеспечивающих указанную погрешность измерения.

Диаметр измерительных поверхностей, вид толщиномера и величина давления должны быть указаны в технических условиях на конкретный тип пленкосодержащего материала.

Измерение проводится в девяти точках, расположенных равномерно по площади образца, на расстоянии не менее 75 мм друг от друга. Отсчет проводится после того, как окончательно установится стрелка на шкале отсчетного устройства.

Все соединения (или места сращений) должны быть исключены из площади, на которой проводится измерение толщины.

За толщину пленкосодержащего материала принимают центральное значение девяти определений.

4.7. Проверку пробивного напряжения проводят по ГОСТ 6433.3 на воздухе при переменном напряжении частоты 50 Гц.

Условия нормализации, кондиционирования и испытания образцов на пробивное напряжение должны быть указаны в стандарте или технических условиях на конкретный тип материала.

Погрешность измерения пробивного напряжения не должна превышать 4%.

За результат испытания принимают среднее арифметическое десяти определений.

4.7.1. Для проверки пробивного напряжения пленкосодержащего материала в листах или рулонах должны применяться цилиндрические электроды из нержавеющей стали, меди или латуни диаметром 25 мм для верхнего и 75 мм для нижнего.

4.7.2. Образцы материалов толщиной до 0,5 мм испытывают без перегиба и с перегибом. На одних и тех же образцах проводят пять испытаний по линии продольного перегиба и пять испытаний по линии поперечного перегиба, а также пять на ровной площади без перегиба. Образцы материала толщиной выше 0,5 мм испытывают только без перегиба.

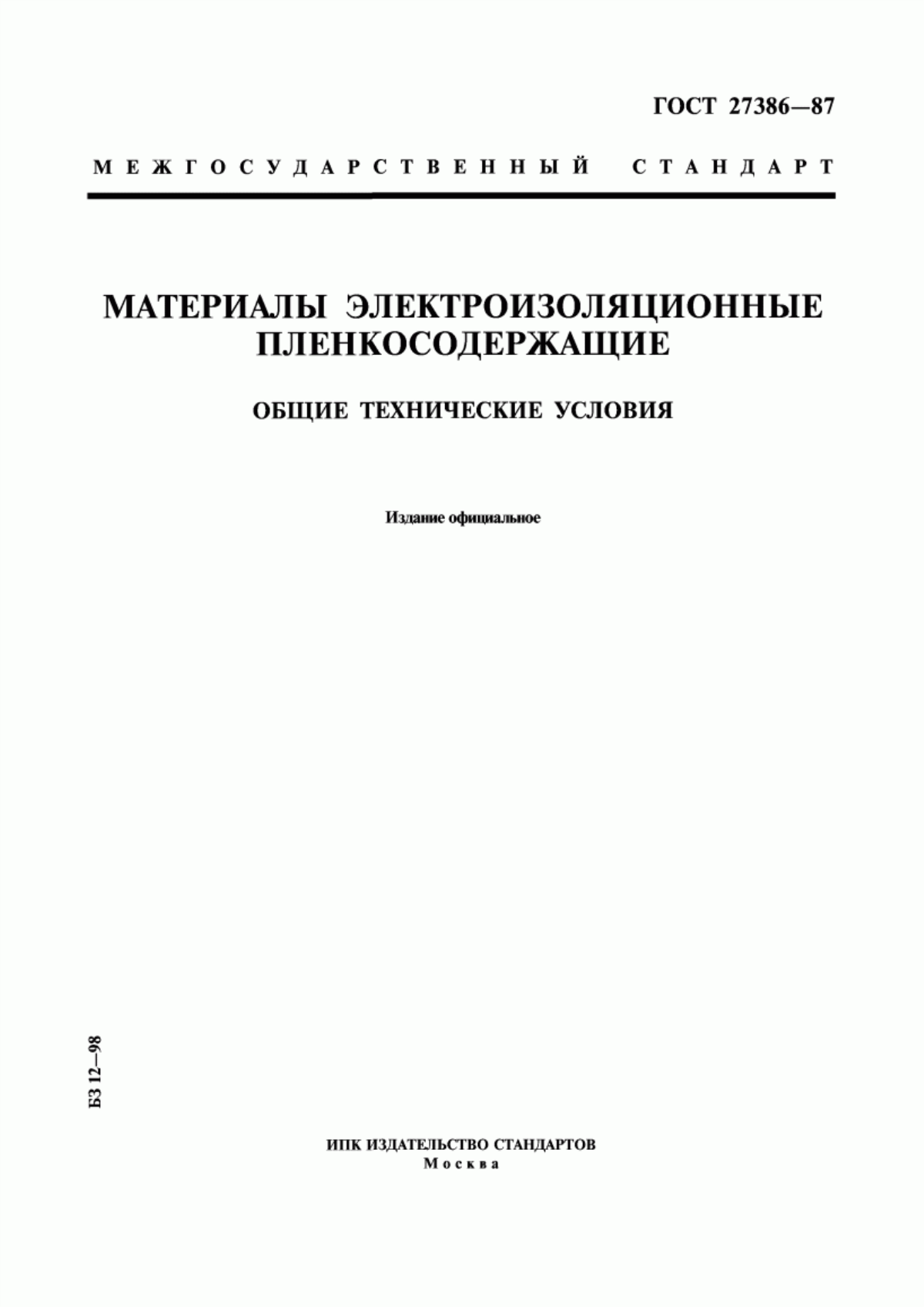

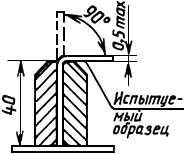

Испытуемый образец изгибают от руки на расстоянии примерно 40 мм от края и параллельно краю. Для изгибания образцов от руки рекомендуется устройство, изображенное на черт.1. Образец вставляют в прорезь устройства до конца, изгибают на 90° в одну сторону, вынимают образец из прорези и рукой изгибают еще раз в ту же сторону. Перегнутый образец по месту перегиба пропускают через валики приспособления (черт.2) так, чтобы линия перегиба находилась против направляющей валика. Затем образец перегибают на 360° в обратную сторону и вновь пропускают по линии перегиба через валики. После выпрямления проводят определение пробивного напряжения.

Перегибание образца

Черт.1

Приспособление для прокатки места перегиба образцов материала

1 - образец; 2 - стопор; 3 - рукоятка

Черт.2

Для образцов материала, полученного путем прессования (п) пленки с подложками, допускается перегибание образца производить вокруг прокладки, толщина которой равна толщине испытываемого образца, с последующей прокаткой места перегиба один раз стальным валиком длиной (100±1) мм, диаметром (85±5) мм и массой (5±0,5) кг. Валик прокатывают свободно без нажима.

Если масса электрода диаметром 25 мм недостаточна для распрямления согнутого образца, необходимо дать дополнительное давление для обеспечения контакта поверхности электрода с поверхностью образца.

4.7.3. Для проверки пробивного напряжения и электрической прочности пленкосодержащего материала в роликах должны применяться цилиндрические электроды из меди или латуни диаметром 6 мм.

Масса верхнего электрода должна быть (50±2) г.

При испытании лент шириной менее 25 мм необходимо принять меры для исключения поверхностного перекрытия.

4.8. Удельную разрушающую нагрузку при растяжении и относительное удлинение при разрыве определяют на разрывной машине с постоянной скоростью нагружения и с погрешностью отсчета величины нагрузки не более 1%, снабженной устройством, фиксирующим приращение длины образца.

Время начала нагружения до разрушения одного из компонентов образца должно быть (60±10) с.

Расстояние между зажимами разрывной машины должно быть 200 мм. Зажимающие поверхности должны быть гладкими.

Для предотвращения скольжения или повреждения образца в зажимах должны применяться прокладки из наждачной бумаги или других материалов.

Если образец при испытании разрывается в зажимах или ближе 10 мм от зажима испытательной машины, то результат не засчитывают и проводят испытание другого образца.

Для испытания материалов в листах или рулонах нарезают по пять образцов в продольном и поперечном направлениях.

При испытании материала, содержащего ткань, испытуемые образцы должны быть нарезаны так, чтобы два образца, вырезанные в одинаковом направлении, не содержали бы одни и те же нити основы. Ленточный материал шириной до 20 мм включительно испытывают той ширины, которую он имеет при изготовлении.

4.8.1. За результат каждого определения принимают разрушающую нагрузку в Н, зафиксированную в момент разрыва одного из компонентов.

Удельную разрушающую нагрузку при растяжении в Н/см определяют как отношение разрушающей нагрузки при растяжении к ширине образца в см.

За результат испытания принимают среднее арифметическое удельной разрушающей нагрузки при растяжении, подсчитанное для каждого направления с точностью до 1 Н/см.

4.8.2. Относительное удлинение каждого определения в процентах подсчитывают делением зафиксированного значения приращения длины образца в момент разрыва одного из компонентов материала к первоначальному расстоянию между зажимами машины.

За результат испытания принимают среднее арифметическое, подсчитанное для каждого направления с точностью до 1%.

4.9, 4.10. (Исключены, Изм. N 2).

4.11. Расслаивание материалов определяют путем визуального осмотра образцов после нарезания и перегиба.

Образец сгибают рукой посередине его длины под прямым углом к продольной кромке, затем пропускают через валики (черт.2) в продольном направлении образца, причем продольный край образца перпендикулярен к направляющей валика.

Если материал имеет пленку снаружи, образец перегибают пленкой внутрь.

Расслаивание материала, полученного путем прессования пленки с подложками, допускается определять путем перегиба образца вокруг прокладки в соответствии с требованиями п.4.7.2.

В результате испытания образцы материала не должны расслаиваться и растрескиваться.

4.12. Дополнительные методы испытаний образцов пленкосодержащего материала должны быть, при необходимости, предусмотрены в стандартах или технических условиях на конкретный тип материала.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование пленкосодержащих материалов проводится транспортом всех видов в крытых транспортных средствах в соответствии с действующими на транспорте каждого вида правилами.

Пленкосодержащие материалы в ящиках транспортируют в контейнерах по ГОСТ 22225, ГОСТ 20435, ГОСТ 15102 или крытых вагонах. При перевозке в крытых вагонах материалы, упакованные в ящики, формируют в транспортные пакеты на плоских поддонах 800х1200-1, ОД/ВГ по ГОСТ 9557. Средства скрепления в транспортные пакеты - по ГОСТ 21650. Для скрепления ящиков в пакеты используется стальная упаковочная лента по ГОСТ 3560. Количество обвязочных поясов должно обеспечивать прочность транспортного пакета и должно быть указано в стандарте или технических условиях на конкретный тип материала. Масса пакета не должна превышать 1000 кг, размеры пакета 1240х840х1350 мм в соответствии с требованиями ГОСТ 24597.

(Измененная редакция, Изм. N 2).

5.2. Условия транспортирования в части воздействия механических факторов при перевозке мелкими отправками - группа (С) по ГОСТ 23216. Во всех остальных случаях - группа (Л) по ГОСТ 23216. В части воздействия климатических факторов условия транспортирования такие же, как условия хранения 5 по ГОСТ 15150.

5.3. Пленкосодержащие материалы должны храниться в упаковке предприятия-изготовителя в закрытом сухом помещении при температуре от минус 10 до плюс 35 °С и относительной влажности воздуха не более 75% на стеллажах на расстоянии от пола не менее 50 мм и не менее 1 м от действующих отопительных и нагревательных приборов. Допускается материалы, упакованные в герметическую металлическую тару, помещенную в деревянные ящики, хранить не на стеллажах.

Перед применением пленкосодержащие материалы должны находиться не менее 24 ч в отапливаемом помещении при температуре не ниже плюс 10 °С.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пленкосодержащего материала требованиям настоящего стандарта, стандарта или технических условий на конкретный тип материала при соблюдении условий транспортирования и хранения.

6.9*. Гарантийный срок хранения пленкосодержащего материала должен быть установлен в стандарте или технических условиях на конкретный тип пленкосодержащего материала продолжительностью не менее 3 мес со дня изготовления.

________________

* Нумерация соответствует оригиналу. - .

ПРИЛОЖЕНИЕ 1

Справочное

Соответствие типов пленкосодержащих материалов по настоящему стандарту маркам по действующим техническим условиям

Тип материала по настоящему стандарту | Марка материала | Действующие технические условия |

142 | Пленкосинтокартон марки ПЭК | ТУ 16-503.138 |

Синтофлекс 41 | ТУ 3491-003-00214639 | |

143 | Синтофлекс 141 | ТУ 3491-003-00214639 |

193 | Пленкоасбокартон | ТУ 16-503.044 |

152 | Синтофлекс 51 Синтофлекс 51П | ТУ 3491-003-00214639 |

153 | Синтофлекс 515, 515П, 515Ф | ТУ 3491-003-00214639 |

162 | Синтофлекс 61, 71 | ТУ 3491-003-00214639 |

163 | Синтофлекс 616, 616Ф, 717, 717Ф | ТУ 3491-003-00214639 |

172 | Синтофлекс 81 | ТУ 3491-003-00214639 |

173 | Синтофлекс 818, 818Ф | ТУ 3491-003-00214639 |

183 | Изофлекс 191 | ТУ 3491-003-00214639 |

Пленкостеклоткань ГТЦ-2 Пл | ТУ 16-503.124 | |

132 | Элифлекс 31 | ТУ 3491-003-00214639 |

122 | Элифлекс 21X | ТУ 3491-003-00214639 |

123 | Элифлекс 212Х | ТУ 3491-003-00214639 |

272 | Синтофлекс 82 | ТУ 3491-003-00214639 |

273 | Синтофлекс 828 | ТУ 3491-003-00214639 |

283 | Имидофлекс 292 | ТУ 3491-003-00214639 |

Лента марок Л-ПМК-ТТ, Л-ПМТ-ТТ, Л-ПМЭ-ТТ | ТУ 16-503.209 | |

285 | Имидофлекс 929 | ТУ 3491-003-00214639 |

292 | Новый материал | |

293 | Пленкоасбест ГАП-ЛСП-Пл | ТУ 16-503.227 |

282 | Лента марок Л-ПМК-Т, Л-ПМП-Т, Л-ПМЭ-Т | ТУ 16-503.209 |

ПРИЛОЖЕНИЕ 2

Справочное

Значения номинальной поверхностной плотности пленкосодержащих материалов в зависимости от толщины и удельного объемного электрического сопротивления

Обозначение типа материала | Толщина, мм | Номинальная поверхностная плотность, г/см | Удельное объемное электрическое сопротивление, Ом·м |

142 | 0,12-0,45 | 110-600 | В исходном состоянии в условиях комнатной температуры 1·10 После выдержки в условиях: 24 ч, (23±2) °С, (93±2)% - 1·10 |

143 | 0,19-0,37 | 240-400 | |

153 | 0,23-0,47 | 240-600 | |

152 | 0,17-0,42 | 190-550 | |

163 | 0,23-0,47 | 250-620 | |

162 | 0,17-0,42 | 200-552 | |

173 | 0,23-0,47 | 270-620 | |

172 | 0,17-0,42 | 202-252 | |

183 | 0,13-0,50 | 160-700 | |

193 | 0,30-0,45 | - | |

132 | 0,15-0,37 | 208-510 | |

122 | 0,15-0,37 | 208-510 | |

123 | 0,19-0,47 | 260-640 | |

293 | 0,08-0,15 | - | |

273 | 0,24 | 350 | |

272 | 0,18 | 295 | |

282 | 0,08-0,20 | 80-300 | |

283 | 0,10-0,50 | 150-850 | |

285 | 0,20-0,50 | 256-623 | |

292 | Новый материал | ||

ПРИЛОЖЕНИЯ 1, 2. (Измененная редакция, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999