ГОСТ Р 56252-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАТЫ ПЕЧАТНЫЕ

Контроль влияния химических факторов и воздействия окружающей среды

Printed circuit boards. Test Methods for Influence of chemical factors and environment

ОКС 31.180

Дата введения 2015-06-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Центральный научно-исследовательский технологический институт "Техномаш"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1789-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на односторонние, двусторонние, многослойные и гибкие печатные платы и печатные кабели.

Настоящий стандарт устанавливает условия и правила проведения испытаний физических параметров печатных плат для подтверждения их соответствия техническим требованиям в соответствии с документацией на поставку, но не устанавливает норм и требований к конструктивным элементам печатных плат.

Положения настоящего стандарта разработаны для применения на территории Российской Федерации организациями и предприятиями, независимо от их организационно-правовых форм и форм собственности, разрабатывающими, изготавливающими, потребляющими и заказывающими печатные платы, предназначенные для использования в радиоэлектронной и электротехнической аппаратуре и изделиях электронной техники.

Соблюдение требований, установленных настоящим стандартом, обязательно при любых объемах производства и для всех технологических методов изготовления печатных плат и печатных кабелей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53386-2009 Платы печатные. Термины и определения

ГОСТ Р 54849-2011 Маска паяльная защитная для печатных плат. Общие технические условия

ГОСТ Р 55693-2013 Платы печатные жесткие. Технические требования

ГОСТ Р 55744-2013 Платы печатные. Методы испытаний физических параметров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ Р 53386.

3.2 В настоящем стандарте применено следующее условное сокращение:

НКУ - нормальные климатические условия.

4 Общие положения

4.1 Цель стандарта

Цель настоящего стандарта - установление методов испытаний для оценки физических параметров печатных плат: внешнего вида, размеров и качества элементов проводящего и непроводящего рисунков, точности их расположения относительно координатной сетки и т.д. В настоящем стандарте содержится стандартный набор методов испытаний печатных плат: контроль внешнего вида, размеров элементов, изгиба и скручивания печатной платы, прочности сцепления элементов проводящего рисунка с основой печатной платы и т.д. с описанием технологии проведения этих испытаний. Применение того или другого метода испытаний при контроле готовых печатных плат определяется требованиями документации на поставку. Перечень испытаний приведен в справочном приложении.

4.2 Общие требования

4.2.1 Если не оговорено особо, все испытания проводят при НКУ:

- температура - 15°С-35°С;

- атмосферное давление - 86-106 кПа (645-795 мм рт.столба);

- относительная влажность - 45% - 75%

Примечание - Относительная влажность в зависимости от температуры окружающей среды может меняться соответственно: при температуре 23°С - 25°С - 48% - 52%; при температуре 27°С - 63%-67%, при этом атмосферное давление должно оставаться без изменений.

4.2.2 Для испытаний можно использовать как готовые печатные платы, так и специальные тест-купоны, оговоренные в документации на поставку. Тест-купоны должны быть расположены на одной заготовке с печатной платой и быть изготовлены по одной с ней технологии. Если для испытаний используются составные тест-купоны, то они должны быть изготовлены одновременно с печатными платами в количестве, необходимом для получения среднестатистической оценки.

5 Методы испытаний

5.1 Контроль влияния химических факторов

Все работы с образцами, подготовкой растворов, погружением образцов необходимо проводить в хорошо проветриваемом помещении.

5.1.1 Определение химической стойкости изоляционных материалов

Данный метод предназначен для определения химической стойкости любых пластиковых материалов, применяемых в качестве основания печатной платы.

Образцы для испытаний представляют собой пластины размерами 75х25 мм, вырезанные из испытуемого материала. Края образцов зачищают наждачной бумагой.

5.1.1.1 Аппаратура и реагенты, применяемые для контроля:

- точные весы для взвешивания химикатов;

- микрометры;

- стеклянные емкости для образцов;

- 30%-ный раствор серной кислоты;

- 3%-ный раствор серной кислоты;

- 10%-ный раствор гидроокиси натрия;

- 50%-ный раствор этилового спирта;

- ацетон;

- этилацетат;

- 4-хлористый углерод;

- 10%-ный раствор хлористого натрия;

- 5%-ный раствор фенола;

- 10%-ный раствор азотной кислоты;

- 10%-ный раствор соляной кислоты;

- 10%-ный раствор уксусной кислоты;

- 2%-ный раствор углекислого аммония;

- 3%-ный раствор перекиси водорода;

- 10%-ный раствор лимонной кислоты.

5.1.1.2 Процедура испытаний

Перед испытаниями образцы кондиционируют в течение не менее 48 ч при температуре (23±1)°С, относительной влажности (50±4)%. Затем каждый образец взвешивают и определяют его толщину в центре образца, длину и ширину под прямым углом с точностью 0,025 мм.

Каждый образец погружают в отдельную емкость, содержащую около 60 мл реагента, и выдерживают при температуре (23±1)°С, в течение семи дней. Каждые 24 ч реагент перемешивают ручным вращением емкости.

Затем образцы извлекают из емкости, промывают проточной водой, вытирают сухой тканью и сразу же взвешивают в закрытой таре для взвешивания. Каждый образец измеряют по той же схеме, что и перед погружением в реагент.

В протоколе испытаний отмечают тип реагента, потерю или увеличение массы образца, изменение его габаритов (длины, ширины и толщины), а также дают общую характеристику образца после обработки погружением.

Примечание - При необходимости проведения более длительных испытаний рекомендуется устанавливать их продолжительность в течение 4 недель с измерениями через каждые семь дней.

5.1.2 Определение химической стойкости материалов для гибких печатных плат

Метод предназначен для проверки воздействия химикатов на фольгированные и нефольгированные диэлектрические материалы, используемые в производстве гибких печатных плат.

В качестве образцов для испытаний применяют:

- для метода (фольгированный диэлектрик) - образцы, размеры которых соизмеримы с приспособлением, используемым для определения прочности на отслаивание с использованием рисунка вытравленных проводников: общий размер рисунка 4,6х203,2 мм, ширина и длина проводника 0,51х203,2 мм; на одном конце рисунка располагают проводник размерами 12,7х4,6 мм, соответствующие тест-купону "С" по ГОСТ Р 55693;

- для метода (нефольгированный диэлектрик) - образец, представляющий собой полоску нефольгированного материала размерами 11,7х203,2 мм.

5.1.2.1 Аппаратура и химикаты, применяемые для испытаний:

- оборудование для травления, используемое в производстве гибких печатных плат;

- травильный раствор на основе хлорного железа;

- сниматель: моноэтаноламин 0,5%/КОН 5% или монобутиловый эфир 0,5% в воде, температура (55±5)°С;

- очиститель: 2N серная кислота, температура (23±5)°С;

- очиститель: метилэтилкетон, температура (23±5)°С;

- другие химикаты, добавленные по требованию потребителя.

Примечание - Перечень химикатов может быть уточнен, когда готовые печатные платы предназначены для использования в специфических условиях окружающей среды, воздействия топливных смесей, очищающих растворителей и т.п.

5.1.2.2 Процедура проведения испытаний.

Метод - фольгированный диэлектрик

Перед испытаниями образцы кондиционируют в течение не менее 24 ч при температуре (23±2)°С, относительной влажности (50±5)%.

Образцы (не менее трех) опускают на 1 мин в каждую емкость с химикатами, которые установлены последовательно. После погружения в емкость, не содержащую растворитель, образцы промывают водой при температуре (55±5)°С в течение 1 мин.

Через 15-30 мин после завершения последовательной химической обработки образцы контролируют на наличие липкости, расслоений, отслоения проводников, набухания диэлектрика, изменения его цвета. Затем измеряют габаритные размеры образца и прочность на отслаивание проводника по ГОСТ Р 55744 (пункт 5.3.2). Изменение прочности на отслаивание проводника определяют по формуле

![]() . (1)

. (1)

Примечание - Значение может быть более 100%.

Метод - нефольгированный диэлектрик

Для испытаний подготавливают не менее шести образцов

Перед испытаниями образцы кондиционируют в течение не менее 24 ч при температуре (23±2)°С и относительной влажности (50±5)%.

Метод испытаний аналогичен методу . После испытаний в течение 15-30 мин проводят контроль диэлектрика на наличие липкости, расслоений, изменения цвета. Через 16-24 ч проводят повторный контроль образцов и измеряют удлинение, используя точный мерительный инструмент.

5.1.3 Определение стойкости паяльной маски к химическим реагентам

Метод предназначен для определения стойкости паяльной маски к растворителям и очищающим средствам, применяемым в производстве печатных плат.

Для испытаний готовят не менее шести тест-образцов, покрытых паяльной маской с одной стороны. Пять образцов подвергают воздействиям химикатов, один образец используют в качестве контрольного.

5.1.2.1* Аппаратура и химические реагенты, применяемые при испытаниях:

__________________

* Нумерация соответствует оригиналу. - .

- лабораторная посуда;

- термометры с погрешностью измерений менее 2°С;

- изопропиловый спирт;

- деионизованная вода с удельным сопротивлением, равным или выше 2 МОм/см и менее 10 МОм/см;

- 10%-ное щелочное моющее средство, приготовленное из следующих реагентов:

5% алканоламина, 2,5% 2-бутоксиэтанола, 2,5% гликолевого эфира, 90% воды;

- моноэтаноламин

5.1.3.2 Процедура проведения испытаний

Образцы по одному опускают в растворы химикатов (в каждый раствор - новый образец) и выдерживают при температуре и в течение времени, указанных в таблице 1.

Таблица 1 - Режимы обработки образцов с паяльной маской

Наименование химиката | Температура обработки, °С | Время выдержки, мин |

Спирт изопропиловый | НКУ | 2 |

75%-ный раствор изопропилового спирта в деинизованной воде | 46±2 | 15 |

10%-ное щелочное моющее средство | 57±2 | 2 |

Моноэтаноламин | 57±2 | 2 |

Деионизованная вода | 60±2 | 5 |

После погружения образцы подвешивают для просушки при комнатной температуре. Через 10 мин образцы подвергают визуальному осмотру без увеличения на наличие липкости, пузырей, набухания паяльной маски.

5.1.4 Выявление органических загрязнений печатных плат

Испытание предназначено для контроля чистоты поверхности печатной платы, наличия каких-либо органических и неорганических загрязнений. Испытание может быть проведено как на печатных платах до сборки узлов, так и на смонтированных печатных платах.

Тестирующая жидкость, применяемая при испытании, способна растворять малые количества неорганических загрязнений, однако присутствие таких веществ обычно не обнаруживается в связи с тем, что уровень органических загрязнений значительно более высок. Тест также не определяет отдельные загрязняющие компоненты в присутствующей смеси. Визуальный предел выявления загрязнений составляет приблизительно 10 мкг на площади 1 см.

В качестве образцов для испытаний выбирают печатные платы без монтажа или тест-платы площадью не менее 35 см.

5.1.4.1 Аппаратура и материалы, применяемые для испытаний:

- ацетонитрил высокого давления для спектроскопии или хроматографии; может использоваться другая подобная жидкость, если она не оставляет осадка после испарения;

- микроскопные слайды на стекле размерами 25х75 мм;

- медицинская капельница с резиновым шариком объемом 60 мл.

5.1.4.2 Процедура проведения испытаний

Предварительно необходимо провести очистку микроскопных слайдов тест-жидкостью с последующей проверкой на отсутствие на них загрязнений.

В процессе испытаний на небольшую площадь контролируемого образца медленно капают тест-жидкость в объеме от 0,25 до 0,50 мл таким образом, чтобы промыть образец в поперечном направлении, а жидкость стекала бы на слайд микроскопа. При этом следует следить, чтобы капельница не касалась образца, а образец - микроскопного слайда.

Затем тест-жидкость испаряют со слайда путем обдувки его потоком сухого чистого сжатого воздуха или азота.

Примечание - Не следует использовать быстрое испарение жидкости во избежание конденсации на охлаждающемся стекле влаги из воздуха. Применение тепла для испарения воды может способствовать также испарению части загрязнений, что исказит результат испытаний.

Операцию промывки тест-образца повторяют, капая на уже промытый участок площадью 10 см тест-жидкость в объеме (3±0,5) мл. Такое же количество тест-жидкости наносят медицинской капельницей на чистый микроскопный слайд.

Оценку наличия на образце загрязнений проводят путем сравнения двух микроскопных слайдов. Просмотр слайдов проводят в отраженном от их поверхности свете. При этом на слайде с нанесенной тест-жидкостью не должно быть видно никакого осадка.

Примечание - Наличие на слайде с нанесенной тест-жидкостью осадка свидетельствует о некорректном подборе тест-жидкости для проведения испытаний.

Осадок на слайде с накапанной с образца жидкостью указывает на наличие загрязнений. Для проведения идентификации образец может быть отправлен на ИК-анализ.

5.1.5 Выявление ионных загрязнений печатных плат

Тест на определение содержания ионов в растворе, экстрагируемом с поверхности печатной платы состоит в измерении проводимости этого раствора. Его проводят с целью управления технологическим процессом изготовления печатных плат.

В качестве образцов для испытаний используют любые печатные платы без монтажа. Число образцов зависит от плана управления технологическим процессом, а также от рисунка печатной платы.

5.1.5.1 Аппаратура и материалы, применяемые при испытаниях:

- автоматический тестер для определения удельного сопротивления;

- погружной пробник измерения удельного сопротивления;

- гидрометр;

- термометр;

- ванна для воды с поддержанием температуры (80±2)°С;

- ванна для воды с поддержанием температуры (25±1)°С;

- стеклянная посуда и пипетки для точного измерения объема растворов;

- аналитические весы;

- экстрагирующий раствор: 25% деионизованной воды, 75% 2-пропанола; применение других альтернативных растворов не допускается;

- пластиковый мешок для упаковки;

- средство для герметизации упаковки.

- хлористый натрий.

5.1.5.2 Процедура испытаний

Перед испытанием готовят экстрагирующий раствор объемом 0,8-3,0 мл/см площади поверхности проверяемой печатной платы. Площадь печатной платы, см

, рассчитывают по формуле

![]() . (2)

. (2)

Платы помещают в упаковки, заливают экстрагирующий раствор, удаляют воздух и герметизируют упаковку. Раствор должен полностью покрывать плату, когда большая часть воздуха удалена из упаковки с платой.

Упаковки с платами помещают вертикально в водяную ванну температурой 80°С и выдерживают в течение (60±5) мин. Затем извлекают упаковки с платами из ванны и дают им остыть, не извлекая платы из раствора. Извлечение плат из упаковок выполняют с помощью чистого пинцета.

Перед проведением измерений удельной электропроводимости раствора мост должен быть откалиброван с помощью пробника с получением номограммы зависимости удельной электропроводимости от концентрации раствора хлористого натрия.

После измерения удельной электропроводимости экстрагирующего раствора, используя составленную номограмму, рассчитывают эквивалентную концентрацию раствора хлористого натрия на 1 см, соответствующую полученным результатам. Расчет проводят по формуле

![]() . (3)

. (3)

5.1.6 Стойкость паяльной маски к электрохимической миграции

Этот метод предназначен для определения способности паяльной маски обеспечить защиту печатной платы от воздействий, ведущих к электрохимической миграции ионов по поверхности платы.

В качестве тест-образцов используют тест-купон "" - по ГОСТ Р 55693, шириной проводников и зазоров 0,625 мм или с минимальными значениями, которые используют на серийных печатных платах, для контроля сопротивления изоляции, а также тест-купон "

" с шириной проводников и зазоров 0,3 мм по ГОСТ Р 55693 - для контроля на квалификацию. Тест-образцы покрывают паяльной маской класса

или

по рекомендациям поставщика маски.

5.1.6.1 Аппаратура и материалы, применяемые для испытаний:

- источник тока, обеспечивающий необходимые режимы при минимальной относительной влажности 85%;

- печь с поддержанием температуры (90±1)°С;

- климатическая камера, поддерживающая температуру (85±2)°С при минимальной относительной влажности 85%;

- эксикатор с отверстиями для выведения соединительных проводов;

- лупа с 10-кратным увеличением;

- резисторы на 10 МОм - для маски класса и на 1 МОм - для класса

;

- флюс на основе водной канифоли;

- насыщенный раствор сульфата калия.

5.1.6.2 Процедура испытаний

Перед началом испытаний измеряют сопротивление изоляции тест-образцов, используя постоянный ток 10 В.

Насыщенный раствор сульфата калия готовят растворением сульфата калия в дистиллированной воде при температуре 85°С, при этом в растворе должны присутствовать нерастворенные кристаллы сульфата калия.

Тест-образцы помещают в эксикатор так, чтобы они не касались друг друга. Эксикатор устанавливают в печь при температуре 85°С .

Условия испытаний тест-образцов:

- для маски класса - температура (85±2)°С при минимальной относительной влажности 85%, постоянном напряжении смещения 10 В в течение 500 ч;

- для маски класса - температура (85±2)°С при минимальной относительной влажности 90%, постоянном напряжении смещения 10 В в течение 168 ч.

Образцы с маской класса устанавливают в камеру, выдерживают в течение 168 ч, соблюдая режим испытаний, затем образцы извлекают из камеры и стабилизируют их при комнатных условиях. После стабилизации образцов измерение сопротивления изоляции при постоянном токе напряжением 10 В и осматривают образцы на наличие миграции при увеличении.

На образцах с маской класса предварительно перед помещением их в климатическую камеру измеряют сопротивление изоляции, используя постоянный ток напряжением 45-100 В. Образцы помещают в камеру и устанавливают испытательный режим. После выдержки в камере в течение 96 ч без извлечения из камеры на образцах измеряют сопротивление изоляции при постоянном токе напряжением 45-100 В.

После окончания испытания (500 ч) образцы извлекают из камеры и проводят визуальный осмотр на наличие миграции и измерение сопротивления изоляции. Единичные замеры сопротивления изоляции, полученные в ходе испытаний после 96 ч и 500 ч, усредняются, используя формулу (4)

![]() (4)

(4)

где - число точек замера;

- усредненное значение сопротивления изоляции, МОм;

- единичное измерение сопротивления изоляции, МОм.

В особых случаях исключительно низкие значения можно исключить из расчета среднего значения сопротивления изоляции. Такие особые случаи могут быть связаны либо с процессом изготовления печатных плат, либо с диэлектрическим материалом. Отмечают следующие случаи:

- неполное вытравливание рисунка, что уменьшает зазор;

- загрязнение поверхности диэлектрика хлопковым волокном, наличие припоя или капель воды;

- царапины, трещины и другие повреждения между проводниками.

5.2 Испытание материалов печатных плат на грибостойкость

Проверка на грибостойкость дает возможность оценить и применить для изготовления печатных плат, которые предназначены для аппаратуры, работающей в условиях, благоприятных для развития грибов, грибостойкие материалы. Условия, благоприятные для роста грибов, следующие: высокая влажность, теплая атмосфера и отсутствие неорганических солей.

В качестве тест-образцов применяются пластины из диэлектриков минимальных размеров 50х50 мм, с которых удаляется фольга травлением в стандартном растворе.

5.2.1 Аппаратура и материалы, применяемые для испытаний

Для проведения испытаний применяют следующие аппаратуру и материалы:

- тест-камера;

- термостат для бактериальных культур с поддержанием температуры (30±1)°С, влажности (95±2)%. В термостате предусмотрен УФ-источник для проведения последующего обеззараживания и очистки, в процессе испытаний необходимо предотвратить попадание на образцы капель конденсирующейся влаги;

- стерилизатор;

- центрифуга;

- рН-метр;

- моечная камера;

- чашки Петри;

- моющие растворы;

- микроорганизмы;

- распылитель на (15000±3000) грибковых спор;

- раствор минеральных солей, процедура приготовления которого приведена в п.5.2.2.

5.2.2 Приготовление раствора минеральных солей

Для приготовления раствора используются только качественные соли квалификации "хч" или "ч". Вода для приготовления раствора должна быть дистиллированной или равной ей по чистоте.

В 1000 мл дистиллированной воды растворяют реагенты, номенклатура и масса которых приведены в таблице 2.

Таблица 2 - Реагенты, используемые в испытании на грибостойкость

Наименование реагента | Масса, г |

Дигидрофосфат калия | 0,7 |

Моногидрофосфат калия | 0,7 |

Гептагидрат сульфата магния | 0,7 |

Нитрат аммония | 1,0 |

Хлористый натрий | 0,005 |

Гептагидрат серно-кислого железа | 0,002 |

Гептагидрат серно-кислого цинка | 0,002 |

Моногидрат серно-кислого марганца | 0,002 |

Готовый раствор подвергают стерилизации в термостате для бактериальных культур при температуре 121°С в течение не менее 20 мин и устанавливают рН раствора путем добавления 0,01 N раствора NaOH. При этом рН раствора после стерилизации должно быть 6,0-6,5.

5.2.3 Подготовка суспензии спор грибов

Для испытаний должны быть использованы грибковые образования, наименования и штаммы микроорганизмов (АТСС) которых представлены в таблице 3.

Таблица 3 - Грибковые образования, применяемые при испытании на грибостойкость

Вид спор | ATCC |

Грибок Aspergillus niger | 9642 |

Грибок Chaetomium globosum | 6205 |

Грибок Gliocladium virens | 9645 |

Грибок Aureobasidium pullulans | 9348 |

Грибок Penicillium funiculosum | 9644 |

Все споры грибов следует хранить на агар-агаре с глюкозой и картофелем за исключением культуры Chaetomium globosum, которую хранят на поверхности минеральных солей агар-агара, представляющей собой раствор минеральных солей из таблицы 2 с добавлением 15,0 г агар-агара.

Все культуры не следует хранить более 4 мес при температуре (6±4)°С . Если в культуре спор произойдут генетические или физиологические изменения, ее необходимо заменить на новую.

Суспензию спор готовят на основе 0,05% раствора нетоксичного смачивающего реагента, например, сульфата натрия и т.п. Культуру грибка осторожно соскабливают с помощью платиновой или нихромовой проволочки с агар-агара и добавляют в 10 мл стерилизованного раствора ПАВ. Для спор каждого вида готовят отдельную суспензию. Подготовленную смесь переносят в стерильную стеклянную колбу с 45 мл дистиллированной воды и с 50-79 шт. стеклянных бусин диаметром 5,0 мм. Сильным встряхиванием колбы суспензию тщательно перемешивают и разбивают сгустки грибка. Затем суспензию необходимо профильтровать через 6-миллиметровый слой стекловаты. Такая обработка позволит удалить из суспензии комочки агар-агара и крупные фрагменты основного продукта и разбить комки спор.

Отфильтрованную суспензию обрабатывают на центрифуге и сливают оставшуюся жидкость. Затем в полученный осадок добавляют 50 мл стерилизованной воды и вновь центрифугируют полученную суспензию.

После конечной обработки суспензию разбавляют раствором минеральных солей.

Содержание спор в суспензии может составить (1000000±200000) спор на мл.

Все операции повторяют с каждым грибком, который должен участвовать в испытаниях. Затем готовят окончательную суспензию, состоящую из смеси спор грибков. Приготовленная смесь может храниться не более семи дней при температуре (6±4)°С.

5.2.4 Контроль жизнеспособности грибков

Контроль жизнеспособности грибковой прививки проводят после каждой дневной группы тестов. Для этого на стерильные куски фильтровальной бумаги, положенные в чашки Петри с раствором агар-агара с минеральными солями, распыляют суспензию до тех пор, пока не произойдет слияние капель. Чашки помещают в термостат при температуре (30±1)°С и относительной влажности не менее 85% на семь дней. На кусках бумаги должны образоваться обильные наросты. При отсутствии таких наростов тест повторяют.

5.2.5 Процедура испытаний

Для испытаний прививают тест-образцы и контрольные образцы, которые представляют собой полоски хлопковой ткани, пропитанной составом, состоящим из 10% глицерина, 0,1% дигидрофосфата калия, 0,1% нитрата аммония, 0,025% гептагидрата сульфата магния и 0,005% дрожжей.

Не следует проводить очистку тест-образцов за 72 ч до начала испытаний.

Прививку образцов смесью спор грибов осуществляют распылением суспензии на образцы в виде мелкого тумана посредством стерилизованного распылителя. Распыление продолжают до тех пор, пока капли на поверхности образцов не сольются. Инкубацию следует начинать непосредственно сразу после распыления. Инкубация проходит в камере при температуре (30±1)°С и 85% влажности. Через семь дней необходимо проверить, как происходит рост грибковых образований на контрольных образцах, чтобы убедиться, что условия для роста грибков нормальные. Далее тест продолжают в течение 28 сут, считая от даты прививки или, как указано в специальных требованиях.

После испытаний следует отметить образцы, которые оказались питательными для роста грибов.

По окончании испытаний камеры и приспособления должны быть обработаны УФ-лучами.

5.3 Контроль влияния влаги

5.3.1 Водопоглощение фольгированными диэлектриками

Испытание предназначено для определения способности различных фольгированных диэлектриков противостоять воздействию повышенной влажности без специальной защиты водостойкими покрытиями, а также установить количественные характеристики водопоглощения для каждого из проверяемых материалов.

Для испытаний используют образцы фольгированных диэлектриков различной толщины размерами 5x5 см, допуск на ширину и длину образцов - (±0,03) см, не менее трех для каждого материала. Фольгу с образцов удаляют травлением или другим методом, не повреждающим поверхность диэлектрика, торцы зачищают наждачной бумагой.

5.3.1.1 Аппаратура, применяемая для испытаний:

- сушильный шкаф, сохраняющий равномерную температуру от 105°С до 110°С;

- эксикатор (камера стабилизации), сохраняющий относительную влажность менее 20% при температуре (21±2)°С ;

- аналитические весы.

5.3.1.2 Процедура испытаний

Перед испытаниями образцы очищают как минимум трехкратной протиркой чистой влажной тканью, затем кондиционируют в сушильном шкафу в течение 1 ч при температуре 105°С - 110°С, охлаждают при комнатной температуре в эксикаторе и взвешивают с точностью до 0,1 мг.

Затем образцы полностью погружают в емкость с дистиллированной водой при температуре (23±1)°С. Через 24 ч с допуском ±30 мин образцы по одному извлекают из емкости, воду с поверхности образцов удаляют сухой тканью и сразу взвешивают. При взвешивании можно использовать бюкс или стеклянный стаканчик, если есть опасение, что во время взвешивания может произойти дополнительное впитывание влаги, что повлияет на результаты.

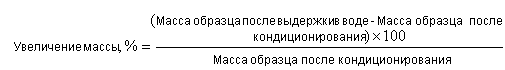

Расчет увеличения массы образца проводят по формуле:

(5)

(5)

За результат принимается среднее значение результатов измерений трех образцов.

5.3.2 Водопоглощение или адсорбционная способность печатных плат

Поглощение влаги может стать причиной расслоений или других дефектов печатных плат при воздействии тепла во время пайки. Испытание на водопоглощение позволяет определить как общую массу влаги, так и скорость поглощения влаги печатной платой. Этот тест может также использоваться для определения уровня конформности применяемых покрытий.

Примечание - Данный тест не дает точных аналитических результатов для всех образцов, т.к. эти результаты зависят от толщины печатной платы, наличия слоев меди или других барьеров для влаги внутри платы, от присутствия летучих компаундов, отличающихся от воды. Проводится сравнение веса образца перед сушкой и после сушки.

В качестве тест-образцов используют серийные печатные платы или их части. Обязательным условием является наличие характерных особенностей конструкции печатных плат.

5.3.2.1 Аппаратура, применяемая при испытаниях:

- сушильная печь с поддержанием равномерной температуры (105±5)°С

- аналитические весы с точностью до четвертого знака.

5.3.2.2 Процедура испытаний

Перед помещением в сушильную камеру образцы взвешивают с точностью до 0,0001 г.

Образцы помещают в сушильную камеру и выдерживают в ней при температуре (105±5)°С в течение 24 ч, если нет специальной договоренности между изготовителем и потребителем. Для печатных плат большой толщины, а также имеющих сплошные поверхности металла или специально насыщенных влагой время сушки должно быть увеличено.

Взвешивание плат после сушки следует проводить сразу после извлечения их из камеры (в течение не более 2 мин). При предварительном взвешивании пребывание образцов на весах должно быть не более 15 с. Затем образцы взвешивают с точностью до 0,0001 г.

Для окончательных результатов по водопоглощению необходимо продолжить сушку до получения постоянной массы образца. Измерения проводят каждые 15 мин в течение как минимум 4 ч.

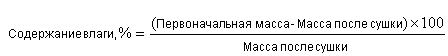

Расчет общей массы влаги проводят по формуле

(6)

(6)

Для расчета скорости впитывания влаги строят график, где общее содержание влаги указывается в зависимости от времени сушки образца.

Примечание - Если содержание металла в образце составляет более 20% от массы образца, то масса металла должна быть определена и вычтена как из массы до сушки, так и из массы после сушки. Коэффициент коррекции устанавливают по договоренности между изготовителем и потребителем.

5.3.3 Влагостойкость и сопротивление изоляции печатных плат

Испытание предназначено для выявления изменения диэлектрического материала путем визуального осмотра и контроля сопротивления изоляции после воздействия повышенных влажности и тепла. Метод позволяет тестировать печатные платы как с конформным покрытием, так и без него.

В качестве образцов используют тест-платы или другие платы, на которых присутствует хотя бы по два проводника на проводящем слое, что позволит проверить сопротивление изоляции между проводящими рисунками смежных слоев или в пределах одного слоя. Рисунки тест-плат и тест-купонов приведены в ГОСТ Р 55693.

5.3.3.1 Аппаратура и материалы, применяемые при испытаниях:

- камера влаги с возможностью реализации условий окружающей среды: температура от (25±2)°С до (65±2)°С, относительная влажность от 85% до 93%;

- источник электропитания, обеспечивающий получение постоянного потенциала смещения 100 В постоянного тока с допуском ±10%;

- измеритель сопротивления изоляции;

- сушильная печь с поддержанием температуры (50±5)°С и (125±5)°С;

- оборудование для нанесения конформного покрытия;

- припой с флюсом;

- щетка с мягкой щетиной;

- деионизованная или дистиллированная вода;

- изопропиловый спирт;

- конформное покрытие (при необходимости).

5.3.3.2 Процедура испытаний

К концам проводников, между которыми будут проведены измерения, припаивают выводы из изолированных проводов, на которые не будут влиять условия испытаний. Тест-образцы тщательно очищают изопропиловым спиртом, затем - свежей деионизованной или дистиллированной водой. Сушку образцов проводят в сушильной камере при температуре (50±5)°С в течение не менее 3 ч.

В случае если образцы должны быть испытаны с конформным покрытием, наносят это покрытие, после чего проводят термообработку по рекомендации поставщика покрытия.

Подготовленные тест-образцы стабилизируют при комнатной температуре.

Перед загрузкой образцов в камеру влаги проводят замер сопротивления изоляции при комнатной температуре.

Тест-образцы размещают в камере влаги в вертикальном положении, защитив их от попадания конденсирующейся воды. В камере создают атмосферу, требуемую для воздействия на платы в процессе испытаний. Источник постоянного тока подсоединяют к точкам контроля и подают напряжение (100±10) В на все образцы. Образцы выдерживают в этих условиях в течение времени, соответствующего техническим требованиям. При необходимости проведения циклических испытаний между циклами не должно быть временной задержки. Поляризация напряжения поддерживается в течение всех циклов, величина относительной влажности падает до минимума при переходе от высокой температуры к низкой.

Перед проведением измерений сопротивления изоляции источник постоянного тока отключают. Окончательные измерения сопротивления изоляции проводят после извлечения тест-образцов из камеры влаги через 1 ч и перед двухчасовой стабилизацией образцов при комнатной температуре, после чего образцы проходят визуальный контроль на наличие расслоений, изменения цвета диэлектрика и др. дефектов.

Каждый тест-образец должен быть оценен по значению сопротивления изоляции в соответствии с группой жесткости, регламентирующей условия испытаний и их результаты.

5.3.4 Влагостойкость и сопротивление изоляции паяльной маски

Тест-метод предназначен для определения влагоустойчивости и сопротивления изоляции нанесенной на печатную плату паяльной маски при условиях повышенных относительной влажности и температуры в зависимости от класса паяльной маски: класс класс

по ГОСТ Р 54849.

Квалификацию исходного материала проводят на тесте "" по ГОСТ Р 55693, испытание на соответствие качества при производстве - на тесте "

" по ГОСТ Р 55693.

Для каждого класса паяльной маски изготавливают по три образца, на два из которых наносят паяльную маску, а третий образец проходит все операции технологического цикла, за исключением операции нанесения паяльной маски.

5.3.4.1 Аппаратура и материалы, применяемые при испытаниях:

- камера влаги, работающая по программе от (25±2)°С до (65±2)°С и 90%-98% относительной влажности;

- источник постоянного тока с постоянным смещением потенциала 100 В с допуском ±10%;

- омметр;

- сушильная печь с поддержанием температуры не ниже 120°С;

- тигель;

- реле времени;

- щипцы;

- водный флюс на основе белой канифоли.

5.3.4.2 Процедура испытаний

Паяльная маска класса

Перед испытаниями тест-образцы осматривают на наличие явных дефектов и дефектные платы заменяют. Одну из плат с нанесенной паяльной маской для каждого класса паяют и затем очищают от остатков припоя и флюса в изопропиловом спирте, затем - дистиллированной или деионизованной водой и сушат при температуре 50°С в течение не менее 3 ч.

Для проведения тестов на квалификацию и на соответствие качества на тест-образцы припаивают отрезки одножильного провода с изоляцией для подсоединения к источнику постоянного тока и измерения сопротивления изоляции. При этом паяльный флюс не удаляют.

Примечание - Если при контроле будет обнаружено загрязнение флюсом, образец отбраковывают и заменяют другим. Очистка плат от флюса невозможна, т.к. такой процесс на платах с маской неприемлем.

Тест-образцы кондиционируют при температуре (50±2)°С без увеличения влажности в течение 24 ч. Образцы охлаждают и измеряют сопротивление изоляции при комнатной температуре, затем измеряют сопротивление изоляции на тех же образцах, находящихся под постоянным током напряжением 100 В.

Затем образцы помещают в камеру влаги, располагают их вертикально таким образом, чтобы исключить попадание конденсирующейся влаги. В каждой партии тест-плат должна присутствовать одна, не покрытая паяльной маской. Ко всем образцам прикладывают постоянный ток напряжением 50 В и проводят 20 циклов воздействия температуры и повышенной влаги. Поляризующее напряжение должно сохраняться во время всего периода 20 циклов, влажность сохраняется на уровне как минимум 85% во время проведения циклов, за исключением перехода на низкую температуру, влажность может понижаться до 80%.

Один цикл проходит следующим образом: начальная температура 25°С постепенно в течение (1,75±0,75) ч повышается до 65°С, эта температура сохраняется в течение (3) ч, затем в течение (1,75±0,5) ч температура снижается до 25°С.

Примечание - Между циклами не должно быть интервала.

Перед замером сопротивления изоляции отключают источник постоянного тока. Для тестирования на квалификацию измерения проводят каждые 24 ч между вторым и третьим часом высокой фазы каждого цикла без изъятия образцов из камеры. Конечные замеры сопротивления изоляции проводят после извлечения плат из камеры спустя 1 ч и перед двухчасовым кондиционированием при комнатной температуре.

Тестирование для оценки качества проводят путем замера сопротивления изоляции на 18-м цикле во время фазы высокой температуры в камере.

После завершения электрических испытаний и последующих 24 ч стабилизации в комнатных условиях образцы следует проконтролировать на наличие дефектов: расслоений, образования пузырей или других форм деградации.

Паяльная маска класса

Процедура испытаний образцов с паяльной маской класса идентична процедуре для образцов с паяльной маской класса

. Отличие заключается в значении приложенного напряжения при нахождении образцов в камере влаги. Необходимо приложить постоянный ток напряжением 100 В. Спустя 1 мин после приложения напряжения снимают показания сопротивления изоляции. Затем показания снимают каждые 24 ч, как указано выше.

В камере на испытаниях находятся три группы образцов: образцы без паяльной маски, образцы с паяльной маской и образцы с паяльной маской, прошедшие операцию пайки. Показания каждой группы образцов следует усреднить, при этом ни одно из индивидуальных показаний не должно быть менее, чем 0,1/.

Два измерения могут быть исключены из расчета среднего значения в случае получения низкого значения сопротивления изоляции, что может быть обусловлено характеристиками базового диэлектрика или процессом изготовления печатных плат, например, загрязнением поверхности диэлектрика под паяльной маской, брызгами припоя или каплями воды во время пребывания образцов в камере: неполным вытравливанием рисунка, т.е. уменьшением зазора между проводниками; царапинами, трещинами и другими повреждениями изоляции между проводниками.

Среднее значение сопротивления изоляции рассчитывают по формуле:

![]() , (7)

, (7)

где - среднее значение сопротивления изоляции;

- число тест-точек (номинально 12);

- индивидуальное значение сопротивления изоляции.

По окончании электрических замеров образцы осматривают на наличие дефектов: расслоений, образования пузырей и других признаков деградации.

5.3.5 Влагостойкость и сопротивление изоляции конформного покрытия

Этот тест-метод предназначен для определения влагостойкости и сопротивления изоляции конформного покрытия, нанесенного на печатную плату, в условиях повышенной влажности и температуры.

В качестве тест-образцов используют тесты в виде "гребенок". Испытаниям подвергают тест-образцы в количестве не менее 5 шт., при этом один образец поступает на электрические испытания без конформного покрытия и является контрольным.

Аппаратура, используемая при испытаниях, а также процедура испытаний идентичны процедуре испытаний паяльной маски класса Н (см. 5.3.3.2).

5.3.6 Поверхностное сопротивление изоляции печатных плат

Этот метод применяется для количественной оценки отрицательных эффектов, получаемых в результате остатков на печатной плате реагентов, применяемых в производстве, и других факторов, влияющих на значение поверхностного сопротивления изоляции при попадании печатной платы в условия повышенной влаги. Метод позволяет провести оценку утечки тока, вызванной пленками ионизованной воды и электрохимической деградацией объекта испытаний вследствие роста дендритов и коррозии.

В качестве образцов применяют тест-платы с проводящим рисунком в соответствии с тест-купоном "" по ГОСТ Р 55693 или стандартные платы. Тип и количество тест-образцов, а также метод их подготовки, должны быть отмечены в документации на поставку партии печатных плат. Число образцов устанавливают в каждом конкретном случае в зависимости от поставленной задачи. Если метод используется для определения "годен"/"не годен", то необходимо как минимум 10 образцов для испытаний; для сопоставления типа и характеристик материала и процессов - для испытаний достаточно трех образцов. Если необходимо снять характеристики материала, образцы должны быть представлены одной и той же платой, для исследования технологического процесса образцы должны быть в виде разных плат, отобранных из разных партий.

Примечание - Необходим осторожный подход при внедрении этого тест-метода, т.к. кажущиеся простыми устройства (схемы, приспособления) могут обусловить получение неточных результатов, если пользователь путается в технологии.

5.3.6.1 Аппаратура, применяемая для испытаний:

- электрометр - измеритель высокого сопротивления, способный снимать измерения и управлять автоматическим переключением; а также сделать все необходимые измерения в течение 20 мин; точность измерения сопротивления:

5% по всей шкале до 10 Ом при напряжении 5 В,

10% по всей шкале до 10 Ом при напряжении 5 В,

20% по всей шкале св. 10 Ом при напряжении 5 В.

Примечание - Для определения точности значения требуется оценка стабильности измерительной системы (после переключения от напряжения смещения к напряжению измерения);

- система переключения с циклом получения замеров менее 20 мин;

- одножильный медный провод с изоляцией, при присоединении провода без изоляции применяются краевые соединители, также могут быть применены защитные средства для сохранения точности системы;

- камера влаги с возможностью установить режим испытаний: температура (40±1)°С при влажности (90±3)%; с непрерывной регистрацией температуры ±2°С и относительной влажности ±3%;

- фотокамера, способная регистрировать цветовые изменения.

5.3.6.2 Процедура проведения испытаний

Образцы помещают в камеру влаги вертикально, защитив от попадания на образы конденсирующейся влаги. В камере устанавливают режим: температура 25°С и относительная влажность 50%. Образцы выдерживают в таких условиях 1 ч. Следует проверить работу всех систем, проведя несколько раз все измерения, характерные для условий окружающей среды без регистрации результатов. Затем температуру повышают до 40°С с сохранением относительной влажности в пределах (50±3)% в течение 15 мин. После этого постепенно в течение 0,5 ч относительную влажность повышают до (90±3)%. Необходимо следить, чтобы температура образцов не упала ниже точки росы.

Установленные условия стабилизируются в течение 1 ч.

Продолжительность испытаний составляет 72 ч.

После выдержки образцы удаляют из камеры и проверяют их при 30-40-кратном увеличении в световом и затемненном полях на наличие дефектов (да/нет), наличие обесцвечивания между проводниками (да/нет), наличие пятен от воды (да/нет), наличие миграции металла по поверхности (да/нет), процент уменьшения зазора: 0% при отсутствии дендритов, от 1% до 10% - при наихудшем состоянии с дендритами.

5.3.7 Гидролитическая стабильность паяльной маски

Испытание предназначено для определения стойкости паяльной маски к возвращению в жидкое состояние под воздействием высокой влажности при определенных температурных условиях для каждого класса паяльной маски. Тест позволяет оценить стабильность печатных плат с нанесенной маской в условиях хранения.

В качестве образцов для испытаний выбирают образцы медной фольги или фольгированного медью диэлектрика размерами 10х10 см с нанесенной паяльной маской, отвержденной по рекомендациям поставщика (минимум по три для каждого класса маски).

5.3.7.1 Аппаратура и материалы, применяемые при испытаниях:

- эксикатор;

- сушильный шкаф с поддержанием температуры до 100°С;

- камера влаги с поддержанием постоянной температуры (97±2)°С при относительной влажности (94±4)%;

- сульфат калия;

- высокотемпературная силиконовая смазка.

5.3.7.2 Процедура испытаний

Метод с эксикатором

Готовят насыщенный раствор сульфата калия на дистиллированной или деионизованной воде (35 г сульфата калия на 1000 мл воды) при температуре (97±2)°С. Раствор помещают в эксикатор под керамическую решетку. Образцы помещают в эксикатор так, чтобы они не касались друг друга. Эксикатор герметизируют силиконовой смазкой и ставят в сушильный шкаф при температуре (97±2)°С с выдержкой при этой температуре в течение 28 дней.

Метод с камерой влаги

Образцы помещают в камеру влаги таким образом, чтобы они не касались друг друга. В камере устанавливают температурный режим (97±2)°С при относительной влажности (94±4)%. Образцы выдерживают в камере в течение 28 дней.

По истечении срока выдержки образцы извлекают из камер и проводят визуальный осмотр на наличие явных дефектов: размягчение маски, известковатость, образование пузырей, трещин, липкости, потеря адгезии. К поверхности образца прикладывают тампон из адсорбирующего хлопка для обнаружения частиц хлопка прилипших к паяльной маске.

5.4 Контроль влияния повышенных температур

5.4.1 Дегазация печатных плат

Тест-метод предназначен для определения общей массы потерь и конденсирующихся летучих составляющих, когда печатные платы попадают в условия вакуума с нагревом. Потеря массы может происходить вследствие выделения газов низкомолекулярных материалов, присутствующих в печатных платах, таких как остатки электролитов, неотвержденных адгезивов, которые вызывают коррозию аппаратуры и оборудования в процессе эксплуатации.

В качестве образцов применяют разрезанные на мелкие кусочки печатные платы так, чтобы их общая масса составила 200 мг. Если масса для испытаний применяется в меньшем количестве, точность общей массы потерь может быть недостаточной. Образцы не должны быть загрязнены во время подготовки к испытаниям. В среднем для каждого теста необходимо не менее трех образцов.

5.4.1.1 Аппаратура и материалы, применяемые для испытаний:

- вакуумная камера, обеспечивающая вакуум не менее 7х10 Па, с медными пластинами, поддерживающими в течение 24 ч температуру в камере в пределах (125±1)°С, объемом на 24 образца, с возможностью выхода газов в холодную часть камеры температурой (25±1)°С для конденсации на пластине (коллекторе) в ходе испытаний;

- аналитические весы с точностью до 1 микрограмма (0,000001 г);

- стеклянный эксикатор с силикагелем для сушки;

- камера для кондиционирования, сохраняющая условия: температура (23±2)°С, относительная влажность (50±5)%;

- тара для образцов из алюминиевой фольги в виде "лодочек";

- растворители для очистки, соотношение 1:1:1 по объему (хлороформ: ацетон: спирт);

- газ азот чистотой 99,9% или выше с точкой росы минус 60°С или ниже.

5.4.1.2 Процедура проведения испытаний

Взвешивают "лодочки" и коллектор с точностью до микрограмма и помещают их в эксикатор для хранения.

Затем образцы помещают в "лодочки" и стабилизируют в течение 24 ч при температуре (23±2)°С, относительной влажности (50±5)%, после чего взвешивают с точностью до микрограмма.

Перед началом испытаний следует очистить все аппараты, используемые при тестировании: вакуумную камеру, пластины-коллекторы, нагревательные пластины и т.п. Образцы в "лодочках" помещают в камеру и включают вакуум 7х10 Па в течение 1 ч. В то же время следует отрегулировать температуру на нагревательных пластинах до (125±1)°С. Образцы выдерживают при таком режиме в течение 24 ч. По истечении этого времени вакуумный клапан закрывают, нагревательные пластины отключают. Затем открывают проходной клапан и систему заполняют сухим чистым азотом под давлением на 10-30 кПа выше атмосферного давления, чтобы быстро охладить нагревательные пластины до температуры 50°С в течение 2 ч. Для извлечения образцов из камеры в ней устанавливают давление, соответствующее атмосферному, используя сухой чистый азот. Пластины-коллекторы и "лодочки" с образцами после извлечения из камеры помещают в эксикатор для хранения.

После охлаждения образцов до температуры окружающей среды в течение не более 0,5 ч, образцы, "лодочки" и пластины-коллекторы взвешивают с точностью до микрограмма в течение двух минут после того, как их взяли из эксикатора.

Расчет общей массы потерь производят по формуле

![]() , (8)

, (8)

где - масса потерь, г;

- первоначальная масса образцов, г;

- финишная масса образцов, г.

и

рассчитывают по формулам (9) и (9 а)

![]() ; (9)

; (9)

![]() , (9 а)

, (9 а)

где - масса "лодочек" для образцов, г.

Общую массу потерь в процентах рассчитывают по формуле

![]() . (10)

. (10)

Расчет конденсирующихся летучих материалов производят по формуле

![]() , (11)

, (11)

где - масса конденсирующихся материалов, г;

- первоначальная масса пластины-коллектора, г;

- финишная масса пластины-коллектора, г.

Общую массу конденсирующихся материалов в процентах рассчитывают по формуле:

![]() (12)

(12)

Измерения контрольных пластин-коллекторов используют для выявления загрязнений и/или плохой работы техники. Потеря массы более чем на 20 мкг свидетельствует о плохой очистке пластин-коллекторов. Увеличение массы более чем на 50 мкг показывает плохую очистку элементов аппаратуры или плохой вакуум, что требует изменения технологии проведения теста. Все данные, полученные в этом случае, не принимаются, и тест следует повторить после корректировки системы.

5.4.2 Стойкость печатных плат к термоциклированию

Испытание проводится с целью определения способности диэлектрического материала или многослойной печатной платы выдерживать шоковые воздействия повторяющихся экстремальных высоких и низких температур в течение сравнительно короткого времени.

Для тест-образцов используют заготовки из диэлектрического материала размерами 15х15 см, в случае многослойных печатных плат используют тест-купоны "", "

" или "

" по ГОСТ Р 55693.

5.4.2.1 Аппаратура, применяемая при испытаниях:

- термокамера с автоматическим регулированием температуры со значениями, приведенными в таблице 4.

Таблица 4 - Условия выдержки образцов в камере - один цикл испытаний

Этап | Условия испытаний | Условия испытаний | ||

Температура, °С | Время, мин | Температура, °С | Время, мин | |

1 | 125 | 30 | 85 | 30 |

2 | 25 | 10-15 | 25 | 10-15 |

3 | -65 | 30 | -55 | 30 |

4 | 25 | 10-15 | 25 | 10-15 |

5.4.2.2 Процедура испытаний

Перед термоциклированием тест-образцы очищают от загрязнений и жира с помощью сухой чистой безворсовой ткани или ткани, увлажненной ацетоном или изопропиловым спиртом, затем сушат на воздухе.

Образцы помещают в термокамеру при температуре, указанной для первого этапа по таблице 4. Образцы размещают таким образом, чтобы вокруг каждого образца не было препятствий на пути воздушного потока. В процессе испытаний образцы выдерживают в термокамере, соблюдая необходимые температурные режимы в соответствии с таблицей 4. Выбор условий испытаний или

- по согласованию поставщика с потребителем.

По окончании пяти циклов испытаний образцы извлекают из камеры, кондиционируют при комнатной температуре и осматривают визуально на отсутствие дефектов, расслоений, вздутий, изменения цвета диэлектрика.

5.4.3 Стойкость печатных плат к многократным термоударам

Этот метод предназначен для определения стойкости печатных плат к повторяющимся температурным воздействиям с переходом от экстремально низких к экстремально высоким, для выявления физических повреждений, старения или значительного изменения сопротивления изоляции.

В качестве образцов используют тест-купон "" по ГОСТ Р 55693 или другой эквивалентный купон.

5.4.3.1 Аппаратура, применяемая для испытаний:

- термокамера с автоматической регулировкой температуры, способная сохранять температурные режимы: минус 65°С; минус 55°С; минус 40°С; или (0)°С;

- термокамера с автоматической регулировкой температуры, способная сохранять температурные режимы: 70°С; 85°С; 105°С; 125°С; 150°С или (175)°С;

- омметр точностью измерений 0,5 мОм.

5.4.3.2 Процедура проведения испытаний

К образцам подсоединяют провода для замера сопротивления в камере.

Камеры включают и в них устанавливают температурные режимы - низкую или высокую температуру в соответствии с выбранными условиями испытаний.

Выбор условий испытаний проводят по таблице 5 в зависимости от вида диэлектрического материала печатной платы.

Таблица 5 - Условия испытаний печатных плат - один цикл

Этап | Условие испытаний | Условие испытаний | Условие испытаний | |||

Температура, °С | Время, мин | Температура, °С | Время, мин | Температура, °С | Врем | |

1 | 0 | 15 | -40 | 15 | -55 | 15 |

2 | 25 | 0 | 25 | 0 | 25 | 0 |

3 | +70 | 15 | +85 | 15 | +105 | 15 |

4 | 25 | 0 | 25 | 0 | 25 | 0 |

Условие испытаний | Условие испытаний | Условие испытаний | ||||

1 | -55 | 15 | -65 | 15 | -65 | 15 |

2 | 25 | 0 | 25 | 0 | 25 | 0 |

3 | +125 | 15 | +150 | 15 | +170 | 15 |

4 | 25 | 0 | 25 | 0 | 25 | 0 |

Образец должен пройти 100 циклов в соответствии с тест-условиями, приведенными в таблице 5. Время переноса из камеры в камеру не должно быть более 2 мин. Заданная температура в камере должна устанавливаться в течение не более 2 мин после закладки образцов. Образцы помещают в камеры вертикально с промежутком один от другого не менее 13 мм, чтобы тепло свободно проходило к тест-образцам.

Измерения сопротивления проводят перед началом температурных воздействий, во время первого цикла при высокой температуре и во время последнего цикла при высокой температуре. Измерения необходимо проводить на последних минутах пребывания образцов при указанных режимах. По изменению сопротивления между замерами на первом и последнем циклах делают заключение о годности образцов по требованиям эксплуатации печатных плат.

5.4.4 Стойкость печатных плат к непрерывному воздействию экстремально низких и экстремально высоких температур с контролем на микрошлифах

Этот метод предназначен для определения физической усталостной прочности печатных плат при внезапном многократном изменении температуры от экстремально низкой до экстремально высокой. В процессе испытаний тест-образцы подвергаются воздействию 100 температурных циклов.

Условия и процедура испытаний полностью идентичны условиям и процедуре, указанных в 5.4.3.

Измерение сопротивления проводят на первом и 100-м циклах термического воздействия на этапах высокой температуры. После изъятия образцов из камеры изготавливают микрошлифы нескольких сквозных металлизированных отверстий для контроля целостности металлизации и отсутствия расслоений и трещин в покрытии.

По максимальному изменению сопротивления между первым и 100-м циклами и по состоянию отверстий на микрошлифах оценивают возможность применения печатных плат в условиях эксплуатации аппаратуры.

5.4.5 Стойкость диэлектрических материалов печатных плат к термоудару в припое

Испытание предназначено для определения стойкости диэлектрических материалов печатных плат к воздействию припоя при пайке волной.

В качестве образцов подготавливают пластины диэлектриков как до так и после травления размерами 5x5 см.

5.4.5.1 Аппаратура, применяемая при испытаниях:

- емкость с припоем, способная сохранять температуру на образце, соответствующую температуре пайки с допуском +5°С.

5.4.5.2 Процедура испытаний

На сторону образца, которая будет находиться в контакте с припоем, наносят кремнийорганическую жидкость. Образец опускают стороной с нанесенной кремнийорганической жидкостью на поверхность припоя при температуре пайки. Образец должен плавать в припое в течение времени, соответствующего времени пайки.

После извлечения образца из припоя его осматривают визуально. На обеих сторонах образца как на стороне фольги, так и на нефольгированной стороне не должно быть заметных следов обугливания, потери смолы, расслоений, образования пузырей или непропитанной смолой стеклоткани.

5.4.6 Стойкость паяльной маски к термоударам

Испытание предназначено для определения стойкости нанесенной на печатную плату паяльной маски при внезапных изменениях температуры от экстремально низкой до экстремально высокой.

В качестве образцов используют печатные платы с нанесенной паяльной маской, соответствующей ГОСТ Р 54849, с тест-купоном "" по ГОСТ Р 55693, с шириной проводников и зазоров между проводниками на тест-купоне 0,625 мм в количестве не менее 6 штук.

5.4.6.1 Аппаратура, применяемая при испытании:

- термокамера с поддержанием температуры в пределах минус (65±5)°С;

- термокамера с поддержанием температуры в пределах (125±5)°С.

5.4.6.2 Процедура испытаний:

Для проведения испытаний на совместимость паяльной маски с конформным покрытием на три образца из шести наносят конформное покрытие по режимам, рекомендуемым поставщиком.

Тест-образцы помещают в камеру с низкой температурой и выдерживают в ней в течение 15 мин, затем быстро переносят образцы в камеру с высокой температурой, в которой выдерживают также 15 мин. Время переноса из камеры в камеру должно быть минимальным, не более 2 мин.

Выбор режимов тестирования проводят по таблице 5 с учетом условий эксплуатации печатных плат в аппаратуре и с учетом применяемого базового диэлектрика.

Должно быть выполнено 100 циклов без перерыва.

Затем образцы извлекают из камеры, охлаждают при комнатной температуре и проводят визуальный осмотр, используя 10-кратное увеличение.

Наличие трещин в паяльной маске не является причиной для отбраковки, если только нет трещин в конформном покрытии.

5.4.7 Стойкость сквозных металлизированных отверстий к температурным нагрузкам

Испытание предназначено для определения способности сквозных металлизированных отверстий выдерживать температурные нагрузки, например, во время сборки, пайки, повторной обработки или ремонта.

В качестве тест-образцов используют печатные платы или их части, тест-купоны, например, купоны "" и "

" по ГОСТ Р 55693, позволяющие проводить оценку результатов испытаний по микрошлифам сквозных металлизированных отверстий.

5.4.7.1 Аппаратура и материалы, применяемые при испытании

- сушильная печь с поддержанием равномерной температуры в пределах от 120°С до 150°С;

- емкость с припоем с термостатическим регулированием;

- термоэлектрический индикатор или другой аналогичный прибор для измерения температуры припоя ниже уровня припоя на (20±6) мм;

- эксикатор с осушителем;

- микроскоп с 200-кратным увеличением;

- реле времени;

- канифольный флюс или другой флюс по согласованию с потребителем;

- растворитель для удаления флюса после воздействия температуры.

5.4.7.2 Процедура испытаний

Перед испытаниями образцы должны быть кондиционированы в сушильной печи при температуре от 120°С до 150°С в течение не менее 6 ч, чтобы удалить влагу из образцов. Для образцов большой толщины время термообработки увеличивают. После извлечения образцов из камеры сушки их помещают в эксикатор для охлаждения до комнатной температуры.

Перед погружением образцов в емкость с припоем проверяют температуру припоя на глубине (20±6) мм и удаляют с поверхности припоя шлак. Температура припоя в зависимости от условий испытаний должна быть:

- условия А - (288±5)°С;

- условия В - (260±5)°С;

- условия С - (232±5)°С.

Тест-образец осторожно помещают на поверхность припоя на (10) с, затем образец снимают с припоя и охлаждают до комнатной температуры.

Для оценки результатов изготавливают микрошлифы сквозных металлизированных отверстий и проверяют их под микроскопом на соответствие требованиям к сквозным металлизированным отверстиям.

5.5 Воспламеняемость печатных плат

Для контроля воспламеняемости печатных плат применяют источники для поджога с низкой энергией, поэтому ни один из полученных результатов не дает возможность предсказать поведение печатных плат при воздействии огня большой интенсивности. В некоторых случаях требуется испытание печатных плат с применением нескольких источников огня, чтобы проверить стойкость плат при более сильных воздействиях.

5.5.1 Воспламеняемость печатных плат с удаленным металлом

Испытание применяют для определения характеристик воспламеняемости печатных плат.

В качестве образцов выбирают серийные печатные платы или тест-купоны. Поперек каждого образца (перпендикулярно к продольной оси) наносят линию на расстоянии (25±0,5) мм от поджигаемого края.

5.5.1.1 Аппаратура, применяемая при испытаниях:

- источник горения с голубым пламенем высотой (25±1) мм.

5.5.1.2 Процедура испытаний

Образец зажимают в жесткой подставке одним концом, наиболее удаленным от нанесенной линии, так, чтобы его продольная ось была горизонтальной, а поперечная - наклонена под углом от 35° до 55° к горизонтальной оси.

Нанесенная линия должна быть хорошо видна.

Проволочную сетку с 20 отверстиями на 25 мм и стороной около 100 мм зажимают горизонтально на (10±1) мм ниже образца так, чтобы свободный конец образца выступал за край сетки на (13±1) мм.

Пламя подносят к свободному концу образца так, чтобы воздействию пламени подвергалась часть образца длиной 6,5 мм. Центральная часть горелки должна находиться в той же вертикальной плоскости, что и нижний горизонтальный конец образца, и под углом от 35° до 55° к горизонтали.

Пламя под образцом выдерживают в течение 30 с, а затем отводят. С момента удаления пламени измеряют время горения в секундах до затухания пламени на образце. Образец осматривают, чтобы установить, перешло ли горение за нанесенную линию.

5.5.2 Воспламеняемость печатных плат от раскаленной проволоки

Испытание предназначено для определения возможности воспламенения печатной платы от случайного нагрева или накаливания одного электронного элемента.

Испытание проводят на серийных платах или тест-платах при условии, что они имитируют серийные платы по конструкции, площади, толщине и материалу. Для испытаний выбирают пять плат.

5.5.2.1 Аппаратура, применяемая при испытаниях:

- нагревательный элемент, представляющий собой петлю диаметром 4 мм;

- термопара, защищенная оболочкой, с наружным диаметром 0,5 мм, оболочка должна выдерживать температуру до 960°С;

- источник тока для нагрева проволочной петли, сила тока 120-150 А.

5.5.2.2 Процедура испытаний

Образец располагают таким образом, чтобы поверхность, находящаяся в контакте с концом проволочной петли, находилась в вертикальном положении, а конец петли находился в контакте стой частью платы, которая обычно подвергается тепловым нагрузкам.

Проволоку нагревают током до необходимой температуры и стабилизируют до начала испытаний не менее 60 с. Затем проволоку подводят к образцу и выдерживают в контакте с ним в течение (30±1) с. Проникание проволоки в образец должно ограничиться 7 мм.

Обычно испытывают один образец. Если результат вызывает сомнение, испытанию подвергают остальные образцы. Проволочную петлю после каждого испытания следует тщательно очищать.

5.5.3 Воспламеняемость печатной платы от горелки игольчатого типа

Испытание предназначено для проверки возможности воспламенения печатной платы от горящих элементов. Имитация горящих элементов осуществляется путем использования горелки игольчатого типа в установленном режиме.

Испытания проводят на серийных печатных платах или тест-платах, аналогичных серийным по конструкции, толщине, материалу.

5.5.3.1 Аппаратура, применяемая при испытаниях:

- горелка игольчатого типа с высотой пламени (12±2) мм;

- камера тепла для кондиционирования образцов с циркуляцией воздуха;

- эксикатор с безводным хлоридом кальция.

5.5.3.2 Процедура испытаний

Если не оговорено особо, перед испытанием образцы кондиционируют при температуре (125±2)°С в камере тепла в течение 24 ч, после чего образцы охлаждают в эксикаторе в течение 4 ч.

Испытанию подвергают поверхность или край платы. Если пламя подносят к поверхности, то точка приложения пламени должна находиться на расстоянии не менее 10 мм от ближайшего края, если пламя подносят к краю, то точка приложения должна находиться на расстоянии не менее 10 мм от ближайшего угла.

Образец должен находиться в рабочем положении. Если рабочее положение образца неизвестно, то образцы следует испытывать в следующих положениях:

- краевое положение, когда нижний конец расположен горизонтально, а сам образец расположен вертикально, пламя подносят к нижнему концу образца;

- поверхностное положение, когда нижний конец расположен горизонтально, а сам образец наклонен приблизительно под углом 80°, пламя подносят к нижней стороне образца.

Горелку зажигают вдали от образца, высоту пламени регулируют и подносят к образцу так, чтобы образец входил в пламя приблизительно на 2 мм. Вертикальное расстояние между концом горелки и испытуемой поверхностью, составляющее 8-10 мм, является достаточным.

УДК 621.3.049.75:006.354 | ОКС 31.180 |

Ключевые слова: печатная плата, контроль влияния, химические факторы, атмосферные воздействия, методы испытаний печатных плат, оценка качества, термоудар, влагостойкость | |

Электронный текст документа

и сверен по:

, 2015