ГОСТ 9042-86

(СТ СЭВ 5136-85)

Группа Э20

ГОСУДАРСТBEННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНИТЕЛИ АНТЕННЫЕ И ЗАЗЕМЛЯЮЩИЕ

ДЛЯ БЫТОВОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

Технические условия

Aerial and earthing connectors for domestic radioapparatus.

Specifications

ОКП 63 1570, 65 8290

Срок действия с 01.01.88

до 01.01.93*

_______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 2, 1993 год) - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.12.86 N 4546

2. ВЗАМЕН ГОСТ 9042-75

3. СРОК ПРОВЕРКИ - 1992 г.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 15150-69 | Вводная часть |

ГОСТ 23135-78 | " " |

ГОСТ 5651-82* | 1.2 |

ГОСТ 25467-82 | 2.4.1, 2.4.2 |

ГОСТ 20.57.406-81 | 2.4.2, 2.5.1, 4.1.1, 4.2.2, 4.2.3, 4.2.9, 4.2.10, 4.4.2 |

ГОСТ 12.2.006-83** | 2.6.1, 4.6.1 |

ГОСТ 25360-82 | 3.1 |

ГОСТ 25359-82 | 3.2.4, 3.4.4, 4.5.2.1, 4.5.3.1 |

ГОСТ 21493-76 | 3.5.1, 4.5.4.1, 5.4.1 |

ГОСТ 8.051-81 | 4.2.1 |

ГОСТ 9.076-77 | 4.2.11 |

ГОСТ 24606.3-82 | 4.3.1.1 |

ГОСТ 24606.2-81 | 4.3.1.2 |

ГОСТ 24606.1-81 | 4.3.1.3 |

ГОСТ 24606.5-83 | 4.3.1.4 |

ГОСТ 2.735-68 | 5.1.2 |

ГОСТ 2.747-68 | 5.1.2 |

ГОСТ 24385-80*** | 5.2.4 |

ГОСТ 14192-77 | 5.2.5 |

ГОСТ 21931-76 | 6.1.1 |

ГОСТ 25486-82*** | 4.7.1, 5.1.1 |

ГОСТ 23088-80 | 4.8.1, 5.2.1, 5.3.1 |

ГОСТ 18300-72 | 6.1.1 |

ГОСТ 19113-84 | 6.1.1 |

ГОСТ 9805-84 | 6.1.1 |

ГОСТ 21962-76 | Приложение 1 |

ГОСТ 1050-74 | Приложение 3 |

________________

* Здесь и далее. Действует ГОСТ 5651-89.

** Здесь и далее. На территории Российской Федерации действует ГОСТ Р МЭК 60065-2002.

*** Здесь и далее. Действует ГОСТ 30668-2000. - .

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 02.11.88 N 3633 с 01.01.89

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 2 1989 год

Настоящий стандарт распространяется на антенные и заземляющие соединители типов CAT, CAP (далее - соединители) исполнений УХЛ1.1 и В4.2 по ГОСТ 15150-69, предназначенные для бытовой радиоэлектронной аппаратуры, изготовляемые для нужд народного хозяйства и экспорта.

Соединители, изготовляемые для экспорта, должны удовлетворять требованиям ГОСТ 23135-78 и требованиям настоящего стандарта.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в справочном приложении 1.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Соединители изготовляют следующих типов: CAT, CAT 2*, CAP 1, CAP 2, САР 3.

_________________

* CAT 1 изготавливают по техническим условиям, утвержденным в установленном порядке.

Примечания:

1. Соединители типа CAT 2 изготовляют:

для экспорта - с 01.01.89;

для нужд народного хозяйства - с 01.01.91.

2. Соединители типа CAT в новых разработках не применять с 01.01.91.

1.2. Основные параметры и размеры соединителей должны соответствовать приведенным на черт.1-5 и в табл.1.

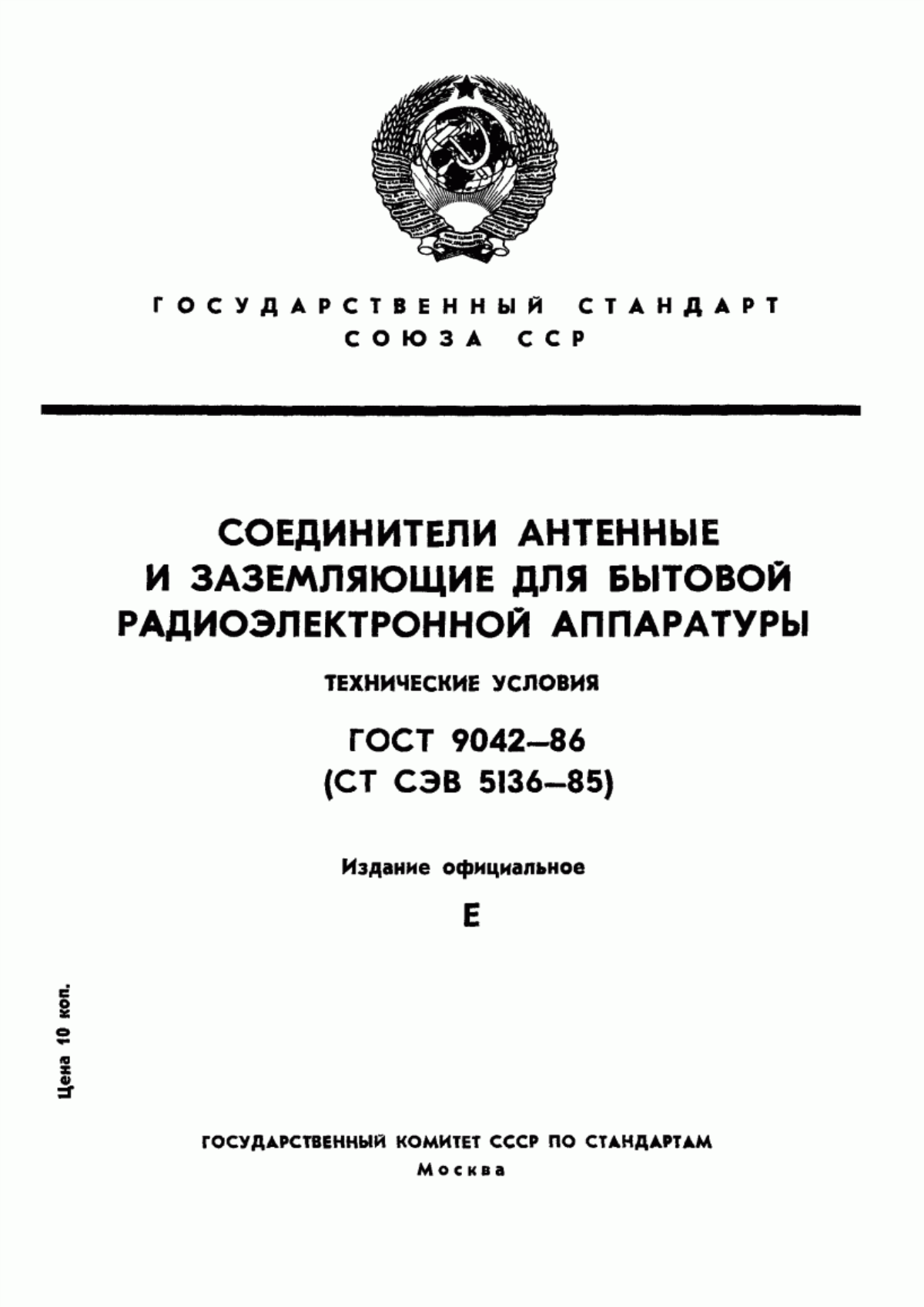

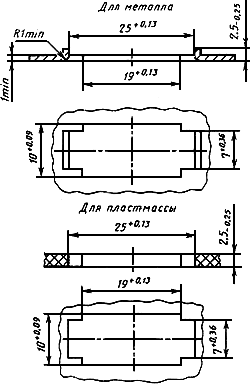

СОЕДИНИТЕЛИ ТИПОВ САТ, САТ2

Черт.1*

Примечание. Размеры в скобках - для соединителей типа CAT.

_____________________

* Чертеж 1. Измененная редакция, Изм. N 1.

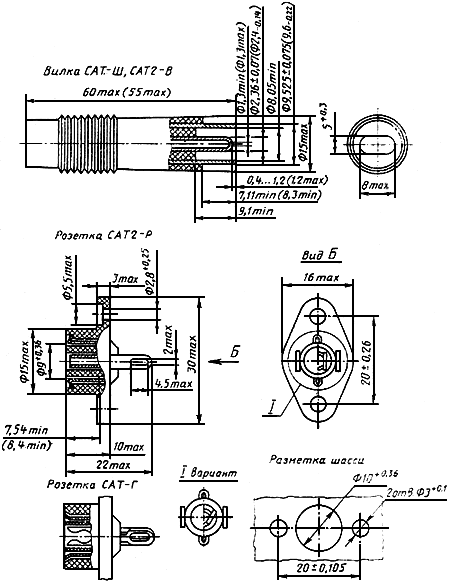

СОЕДИНИТЕЛЬ ТИПА САР1

Черт.2

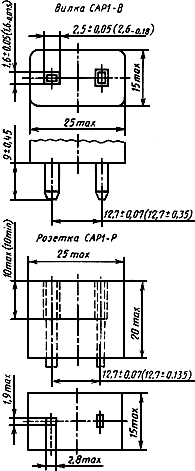

СОЕДИНИТЕЛЬ ТИПА САР2

Примечание к черт.2, 3 и 4. Размеры в скобках для новых разработок не применять.

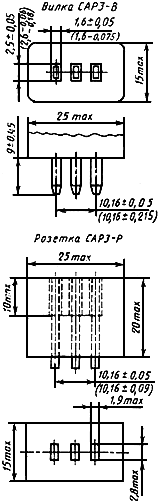

СОЕДИНИТЕЛЬ ТИПА САР 3

Черт.4

РАЗМЕТКА ДЛЯ КРЕПЛЕНИЯ РОЗЕТОК СОЕДИНИТЕЛЕЙ ТИПА САР

Черт.5

Таблица 1

Усилие расчленения, Н | |||||||

Тип соеди- | Тип составной части соединителя | Усилие сочле- | при приемке и поставке | в течение наработки в пределах времени, равного 95%-ному сроку сохраняемости, в течение 95%-ного срока сохраняемости, после 1000 сочле- | Удельная материа- | Масса, г, не более | Функциональное назначение |

CAT | Вилка САТ-Ш | 60 | 10-60 | 2 | 0,53·10 | 8,0 | Для подключения приемных антенн к телевизионным приемникам с номинальным входным сопротивлением 75 Ом, работающим в диапазоне частот 40-960 МГц |

| Розетка CAT-Г | 0,23·10 | 3,5 | ||||

САТ2 | Вилка САТ2-В | 60 | 10-60 | 2 | 1·10 | 15 | |

Розетка САТ2-Р | 0,67·10 | 10 | |||||

САР-1 | Вилка САР1-В | 12 | 2; 4-12 | 1; 2 | 0,17·10 | 2,5 | Для подключения приемных антенн диапазонов длинных (ДВ), средних (СВ) и коротких (КB) волн и заземления к стационарным приемникам всех классов и переносным приемникам высшего, первого и второго классов по ГОСТ 5651-82 |

Розетка САР1-Р | 0,27·10 | 4,0 | |||||

СAP2 | Вилка САР2-В | 12 | 2; 4-12 | 1; 2 | 0,26·10 | 4,0 | Для подключения приемных симметрических антенн ультракоротковолнового диапазона (УКВ) с входным сопротивлением 300 Ом к радиовещательным стационарным приемникам всех классов и переносным приемникам высшего, первого и второго классов по ГОСТ 5651-82 |

Розетка САР2-Р | 0,23·10 | 3,5 | |||||

САР3 | Вилка САР3-В | 18 | 3; 6-18 | 1; 8 | 0,33·10 | 5,0 | Для подключения несимметрических антенн ультракоротковолнового диапазона (УКВ) с. входным сопротивлением 75 Ом к радиовещательным стационарным приемникам всех классов, к переносным приемникам высшего, первого и второго классов по ГОСТ 5651-82 |

| Розетка САР3-Р | 0,23·10 | 3,5 | ||||

1.3. Условное обозначение соединителей при заказе и в конструкторской документации других изделий должно состоять:

при комплектной поставке - из слова "Соединитель", обозначения типа соединителей, буквы В (для соединителей исполнения В4.2) и обозначения настоящего стандарта;

при раздельной поставке - из слова "Вилка" ("Розетка"), обозначения типа составной части соединителей, буквы В (для соединителей исполнения В4.2) и обозначения настоящего стандарта.

Пример условного обозначения соединителя типа CAT исполнения УХЛ при комплектной поставке:

Соединитель CAT ГОСТ 9042-86

То же, розетки соединителя типа САР3-Р исполнения В при раздельной поставке:

Розетка САР3-Р В ГОСТ 9042-86

(Измененная редакция, Изм. N 1).

1.4. Коды ОКП соединителей приведены в обязательном приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Соединители должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочей конструкторской и технологической документации, утвержденной в установленном порядке.

2.2. Требования к конструкции

2.2.1. Общий вид, габаритные установочные и присоединительные размеры соединителей должны соответствовать требованиям настоящего стандарта (см. черт.1-5).

2.2.2. Внешний вид соединителей должен соответствовать образцам внешнего вида, отобранным и утвержденным в установленном порядке с дополнениями и уточнениями, приведенными в п.2.2.2.1.

Срок действия образцов - 2 года.

Образцы внешнего вида потребителям не высылают.

2.2.2.1. Покрытия выводов (кроме торцов) не должны иметь просветов основного металла, коррозионных поражений, пузырей, отслаивания и шелушения.

2.2.2.2. Детали из пластмасс должны соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке.

(Введен дополнительно, Изм. N 1).

2.2.3. Масса соединителей должна соответствовать нормам, приведенным в табл.1.

2.2.4. Усилие сочленения-расчленения соединителей должно соответствовать нормам, установленным настоящим стандартом, (см. табл.1).

2.2.5. Усилие расчленения гнездовых контактов розеток САТ2-Р, изготовленных в соответствии с черт.1-2 и калибрами, изготовленными в соответствии с обязательным приложением 3, должно быть не менее 2 Н (0,2 кгс) для внутреннего контакта, 8 Н (0,8 кгс) - для внешнего контакта.

2.2.6. Вилки САТ2-В, закрепленные на кабеле, должны выдерживать:

воздействие силы 50 Н (5 кгс), приложенной к свободному концу кабеля, направленной параллельно оси кабеля и перпендикулярно плоскости кабельного ввода;

изгибы кабеля при воздействии силы 50 Н (5 кгс), приложенной к свободному концу кабеля, направленной перпендикулярно оси кабеля и параллельно плоскости кабельного ввода;

вращение кабеля при воздействии силы, приложенной к свободному концу кабеля.

2.2.7. Выводы соединителей, подлежащие электрическому соединению пайкой, должны обладать паяемостью без дополнительного лужения в течение 12 мес со дня изготовления при соблюдении потребителем режимов и правил выполнения пайки, указанных в разд.6.

Расстояние непокрытой части выводов от границы покрытия до корпуса соединителя не должно быть более 2 мм.

2.2.8. Соединители должны быть теплостойкими при пайке при условии соблюдения потребителем режимов и правил выполнения пайки, указанных в разд.6. Минимальное расстояние от корпуса соединителей до места пайки должно быть 3 мм.

2.2.9. Соединители не должны иметь резонансных частот в диапазоне с верхней частотой 40 Гц.

2.2.10. Соединители должны обладать коррозионной стойкостью или быть надежно защищены от коррозии.

2.2.11. Розетки соединителей типов САТ-Г, САТ2-Р изготовляют трудногорючими с 01.01.89.

2.2.12. Соединители должны выдерживать 1000 сочленений-расчленений составных частей, при этом сопротивление электрического контакта соединителей должно быть не более 0,02 Ом, усилие расчленения должно соответствовать норме, приведенной в настоящем стандарте (см. табл.1).

2.2.13. Удельная материалоемкость соединителей должна соответствовать нормам, установленным настоящим стандартом (см. табл.1).

2.3. Требования к электрическим параметрам

2.3.1. Электрические параметры соединителей при приемке и поставке должны соответствовать нормам, приведенным в табл.2.

Таблица 2

Наименование и обозначение параметра | Норма |

Сопротивление электрического контакта, | |

для соединителей типов CAT, CAT2: | |

между внутренними токоведущими сочленяющимися частями | 0,01 |

между наружными токоведущими сочленяющимися частями | 0,005 |

для соединителей типов САР1, САР2, САР3: | |

между каждым штырем вилки и гнездом розетки | 0,01 |

Сопротивление изоляции между токоведущими несочленяющимися частями розеток и вилок, а также между токоведущими частями розеток и металлическими основаниями, на которых они устанавливаются, | 1000 |

Электрическая прочность изоляции (испытательное напряжение переменного тока частотой 50 Гц) между токоведущими частями розеток и вилок, а также между токоведущими частями и металлическим основанием как в сочлененном, так и в расчлененном состояниях соединителей, | 0,5 |

Емкость соединителей типа САТ2 в расчлененном состоянии между токоведущими частями | 5 |

Коэффициент стоячей волны по напряжению не более: |

|

на частотах до 230 МГц | 1,2 |

на частотах от 231 до 630 МГц | 1,35 |

на частотах от 631 до 960 МГц | 1,45 |

(Измененная редакция, Изм. N 1).

2.3.2. Электрические параметры соединителей в течение наработки (п.2.5.1) в пределах времени, равного сроку сохраняемости (п.2.5.2), при эксплуатации в режимах и условиях, допускаемых настоящим стандартом, должны соответствовать нормам, приведенным в табл.3.

Таблица 3

Наименование и обозначение параметра | Норма |

Сопротивление электрического контакта | 0,02 |

Сопротивление изоляции | 100 |

Электрическая прочность изоляции | 0,25 |

Коэффициент стоячей волны по напряжению должен соответствовать нормам при приемке и поставке (п.2.3.1).

2.3.3. Электрические параметры соединителей в течение срока сохраняемости (п.2.5.2) при хранении в условиях, допускаемых настоящим стандартом, должны соответствовать нормам, приведенным в табл.3. Коэффициент стоячей волны по напряжению должен соответствовать нормам при приемке и поставке (п.2.3.1).

2.4. Требования по стойкости к внешним воздействующим факторам

2.4.1. Соединители должны быть стойкими к воздействию механических факторов, приведенных в табл.4 в соответствии с ГОСТ 25467-82 (группа исполнения М3).

Таблица 4

Воздействующий фактор и его характеристики | Значение характеристики |

Синусоидальная вибрация: | |

диапазон частот, Гц | 1-55 |

амплитуда ускорения, мс | 20 (2) |

Механический удар многократного действия: | |

пиковое ударное ускорение, мс | 150 (15) |

Вилки соединителей должны быть стойкими к свободному падению.

2.4.2. Соединители должны быть стойкими к воздействию климатических и биологических факторов, приведенных в табл.5 в соответствии с ГОСТ 25467-82.

Таблица 5

Воздействующий фактор и его характеристики | Значение характеристики | Примечание |

Климатические факторы |

| |

Атмосферное пониженное давление, кПа (мм рт.ст.): |

| |

рабочее | 70 (525) |

|

предельное | 19,4 (145) |

|

Повышенная температура среды, °С: | Сопротивление изоляции должно быть не менее 10 МОм | |

рабочая | 70 | |

предельная | 60 | |

Пониженная температура среды, °С: | Сопротивление изоляции должно быть не менее 100 МОм | |

рабочая | Минус 45 | |

предельная | Минус 60 | |

Смена температур от рабочей повышенной температуры среды до предельной пониженной температуры среды, °С | От плюс 70 до минус 60 | Сопротивление изоляции должно быть не менее 10 MOм, прочность изоляции должна быть не менее 0,1 кВ |

Повышенная относительная влажность, %: | Сопротивление изоляции должно быть не менее 10 Мом, сопротивление электрического контакта должно быть не более 0,02 Ом, прочность изоляции должна быть не менее 0,1 кВ | |

для исполнения В при 35 °С и степени жесткости VII по ГОСТ 20.57.406-81 | 98 | |

для исполнения УХЛ при 25 °С и степени жесткости II по ГОСТ 20.57.406- 81 | 98 | |

Соляной (морской) туман (для исполнения В) | + | |

Биологические факторы |

| |

Плесневые грибы (для исполнения В) | + |

|

Примечание. Знак "+" означает, что требование предъявляют.

2.5. Требования по надежности

2.5.1. Интенсивность отказов на один контакт , отнесенная к нормальным климатическим условиям по ГОСТ 20.57.406-81, в течение наработки

=15000 ч не должна быть более 3·10

1/ч.

В течение наработки соединители должны выдерживать 1000 сочленений-расчленений составных частей.

2.5.2. Срок сохраняемости соединителей при хранении в условиях, допускаемых настоящим стандартом, не менее:

5 лет - 95%-ный (для CAT и САР); 10 лет - 99,9%-ный (для САТ2).

(Измененная редакция, Изм. N 1).

2.6. Требования безопасности

2.6.1. Требования безопасности соединителей - по ГОСТ 12.2.006-87*.

_____________

* На территории Российской Федерации действует ГОСТ Р МЭК 60065-2002. - .

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки соединителей должны соответствовать требованиям, установленным ГОСТ 25360-82, с дополнениями и уточнениями, приведенными в данном разделе.

3.2. Квалификационные испытания

3.2.1. Состав испытаний, деление состава испытаний на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать приведенным в табл.6.

Таблица 6

Группа испытаний | Наименование видов испытаний и последовательность | Пункты настоящего стандарта | |

технических требований | методов контроля | ||

К-1 | 1. Контроль общего вида, габаритных, установочных и присоединительных размеров | 2.2.1 | 4.2.1 |

2. Контроль внешнего вида, разборчивости и содержания маркировки, а также других требований, проверяемых визуальным контролем и техническим осмотром | 2.2.2, 5.1.1 | 4.2.2, 4.7.2 | |

3. Испытание маркировки на прочность | 5.1.2 | 4.7.3 | |

К-2 | 1. Контроль сопротивления электрического контакта | 2.3.1 | 4.3.1.1 |

2. Контроль сопротивления изоляции | 2.3.1 | 4.3.1.2 | |

К-3 | Испытание на безотказность | 2.5.1 | 4.5.2 |

К-4 | Испытание на способность к пайке | 2.2.7 | 4.2.9 |

К-5 | Испытание на теплостойкость при пайке | 2.2.8 | 4.2.10 |

К-6 | 1. Контроль массы | 2.2.3 | 4.2.3 |

2. Контроль емкости соединителей | 2.3.1 | 4.3.1.4 | |

3. Контроль устойчивости вилок к вытягиванию кабеля | 2.2.6 | 4.2.6 | |

4. Контроль устойчивости вилок к изгибу кабеля | 2.2.6 | 4.2.7 | |

5. Контроль устойчивости вилок к вращению кабеля | 2.2.6 | 4.2.8 | |

6. Контроль усилия удержания калибра гнездовыми контактами розеток | 2.2.5 | 4.2.5 | |

7. Контроль электрической прочности изоляции | 2.3.1 | 4.3.1.3 | |

8. Испытание вилок на свободное падение | 2.4.1 | 4.4.1 | |

9. Испытание на воздействие изменения температуры среды | 2.4.2 | 4.4.2.3 | |

10. Испытание на воздействие повышенной рабочей температуры среды | 2.4.2 | 4.4.2.1 | |

11. Испытание на воздействие повышенной влажности воздуха циклическое | 2.4.2 | 4.4.2.4 | |

12. Испытание на воздействие пониженной рабочей температуры среды | 2.4.2 | 4.4.2.2 | |

13. Испытание на воздействие пониженной предельной температуры среды | 2.4.2 | 4.4.2.2 | |

14. (Исключено, Изм. N 1). |

| ||

15. Испытание на износоустойчивость | 2.2.12 | 4.2.13 | |

К-7 | 1. Контроль габаритных размеров тары | 5.2 | 4.8.2 |

2. Испытание упаковки на прочность при свободном падении | 5.2 | 4.8.3 | |

К-8 | Испытание на долговечность | 2.5.1 | 4.5.3 |

К-9 | Контроль безопасности соединителей | 2.6.1 | 4.6.1 |

К-10 | Контроль пожаробезопасности (трудногорючести) розеток соединителей | 2.2.11 | 4.2.12 |

К-11 | Испытание на воздействие соляного тумана | 2.4.2 | 4.4.2.6 |

К-12 | Испытание на воздействие плесневых грибов | 2.4.2 | 4.4.2.5 |

К-13 | Испытание на воздействие повышенной влажности воздуха длительное | 2.4.2 | 4.4.2.4 |

Стойкость соединителей к воздействию механических факторов, пониженного атмосферного давления, отсутствие резонансных частот конструкции в заданном диапазоне частот, коэффициент стоячей волны по напряжению в составе квалификационных испытаний не контролируют.

Соответствие соединителей указанным требованиям должно быть обеспечено конструкцией.

(Измененная редакция, Изм. N 1).

3.2.2. Испытания по группам К-1, К-2 проводят последовательно на одной выборке соединителей.

Испытания по группам К-3, К-13 проводят на самостоятельных выборках соединителей, прошедших испытания по группам К-1, К-2.

Испытания по группам К-8, К-9 допускается проводить на соединителях, прошедших испытания по любой другой группе.

3.2.3. Комплектование выборок проводят:

для групп К-3, К-4, К-5, К-7, К-8, К-13 - по правилам, установленным для групп П-1 - П-3;

для группы К-6 - по правилам, установленным для группы П-4;

для групп K-11, К-12 - соединителями каждого типа исполнения В4.2;

для группы К-10 - розетками соединителей типов САТ-Г, САТ2-Р любого климатического исполнения.

3.2.4. Для проведения испытаний применяют следующие планы контроля:

для групп испытаний К-1, К-2 - планы контроля, установленные для групп С-1, С-2 соответственно;

для группы испытаний К-3 - план контроля, установленный для группы П-1;

для групп испытаний К-4, К-5 - планы контроля, установленные для группы П-2;

для групп испытаний К-6, К-11, К-12 - планы контроля, установленные для группы П-3;

для группы испытаний К-7 - план контроля, установленный для группы П-4;

для групп испытаний К-9, К-10 - план выборочного одноступенчатого контроля с приемочным уровнем дефектности 2,5%, объемом выборки =5 шт., приемочным числом

=0, браковочным числом

= 1.

Испытания по группе К-8 (испытание на долговечность) проводят по ГОСТ 25359-82.

Количество соединителей, подлежащих испытанию =341 шт., допустимое число отказов

=0. Доверительная вероятность

=0,6, пересчетный коэффициент

=3

.

3.2.2-3.2.4. (Измененная редакция, Изм. N 1).

3.2.5. Соединители, подвергавшиеся квалификационным испытаниям, поставке потребителям не подлежат.

3.3. Приемо-сдаточные испытания

3.3.1. Соединители для приемки предъявляют партиями.

3.3.2. Состав испытаний, деление состава испытаний на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать приведенным в табл.7.

Таблица 7

Группа испытаний | Наименование видов испытаний и последовательность | Пункты настоящего стандарта | |

технических требований | методов контроля | ||

С-1 | 1. Контроль общего вида, габаритных, установочных и присоединительных размеров | 2.2.1 | 4.2.1 |

2. Контроль внешнего вида, разборчивости и содержания маркировки, а также других требований, проверяемых визуальным контролем и техническим осмотром | 2.2.2, 5.1.1 | 4.2.2, 4.7.2 | |

3. Испытание маркировки на прочность | 5.1.2 | 4.7.3 | |

С-2 | 1. Контроль сопротивления электрического контакта | 2.3.1 | 4.3.1.1 |

2. Контроль сопротивления изоляции | 2.3.1 | 4.3.1.2 | |

3.3.3. Испытания по группам С-1, С-2 проводят последовательно на одной выборке соединителей.

3.3.4. Испытания по группам С-1, С-2 проводят по планам выборочного одноступенчатого контроля, приведенным в табл.8, или сплошным контролем.

Таблица 8

Группа испытаний | Объем партии, шт. | Прие- мочный уровень дефект- ности, % | Объем выборки | Приемочное число | Браковочное | |||

Нормаль- | Усилен- | Нормаль- | Усилен- | Нормаль- | Усилен- | |||

С-1 | До 280 | 1,5 | 32 | 50 | 1 | 1 | 2 | 2 |

От 281 до 500 | 50 | 50 | 2 | 1 | 3 | 2 | ||

" 501 " 1200 | 80 | 80 | 3 | 2 | 4 | 3 | ||

" 1201 " 3200 | 125 | 125 | 5 | 3 | 6 | 4 | ||

" 3201 " 10000 | 200 | 200 | 7 | 5 | 8 | 6 | ||

" 10001 " 35000 | 315 | 315 | 10 | 8 | 11 | 9 | ||

С-2 | До 1200 | 0,25 | 50 | 80 | 0 | 0 | 1 | 1 |

От 1201 до 10000 |

| 200 | 315 | 1 | 1 | 2 | 2 | |

" 10001 " 35000 | 315 | 500 | 2 | 1 | 3 | 2 | ||

3.3.5. Изготовитель анализирует причины неудовлетворительного состояния производства и принимает меры по их устранению, если количество возвращенных партий (в том числе повторно предъявляемых) равно 4 из 10.

3.4. Периодические испытания

3.4.1. Состав испытаний, деление состава испытаний на группы испытаний, периодичность испытаний для каждой группы, а также последовательность их проведения должны соответствовать табл.9.

Таблица 9

Группа испытаний | Наименование видов испытаний | Периодич- | Пункты настоящего стандарта | |

технических требований | методов контроля | |||

П-1 | Испытание на безотказность | 6 | 2.5.1 | 4.5.2 |

П-2 | 1. Испытание на способность к пайке | 3 | 2.2.7 | 4.2.9 |

2. Испытание на теплостойкость при пайке | 2.2.8 | 4.2.10 | ||

П-3 | 1. Контроль массы | 12 | 2.2.3 | 4.2.3 |

2. Контроль электрической прочности изоляции | 2.3.1 | 4.3.1.3 | ||

3. Испытание на свободное падение | 2.4 1 | 4.4.1 | ||

4. Испытание на воздействие изменения температуры среды | 2.4.2 | 4.4.2.3 | ||

5. Испытание на воздействие повышенной рабочей температуры среды | 2.4.2 | 4.4.2.1 | ||

6. Испытание на воздействие повышенной влажности воздуха, циклическое | 2.4.2 | 4.4.2.4 | ||

7. Испытание на воздействие пониженной рабочей температуры среды | 2.4.2 | 4.4.2.2 | ||

8. (Исключено, Изм. N 1). | ||||

9. Испытание на износоустойчивость | 2.2.12 | 4.2.13 | ||

П-4 | 1. Контроль габаритных размеров тары | 12 | 5.2.1 | 4.8.2 |

2. Испытание упаковки на прочность при свободном падении | 5.2.2 | 4.8.3 | ||

(Измененная редакция, Изм. N 1).

3.4.2. Испытание по группам П-1-П-4 проводят на самостоятельных выборках.

3.4.3. Комплектование выборок для испытаний производят:

по группам П-1-П-3 - соединителями каждого типа, каждого климатического исполнения;

по группе П-4 - от всей совокупности соединителей, предусмотренной в ТУ (допускается комплектование выборки соединителями одного (любого) типа).

(Измененная редакция, Изм. N 1).

3.4.4. Испытания по группе П-1 (на безотказность) проводят в соответствии с ГОСТ 25359-82.

Испытания проводят в течение 500 ч, количество соединителей, подлежащих испытаниям =307 шт., допустимое число отказов

=0. Значение доверительной вероятности

=0,6.

Допускается обобщение результатов по двум испытаниям.

3.4.5. Испытания по группе П-2 проводят по плану выборочного одноступенчатого контроля с приемочным уровнем дефектности 1,0%, объемом выборки =13 шт., приемочным числом

=0, браковочным числом

=1.

3.4.6. Испытания по группам П-3, П-4 проводят по планам выборочного двухступенчатого контроля, приведенным в табл.10.

Таблица 10

1-я ступень | 2-я ступень | ||||||

Группа испытаний | Приемочный уровень дефектности, % | Объем выборки | Приемочное число | Браковочное число | Объем выборки | Приемочное число | Браковочное число |

П-3 | 2,5 | 13 | 0 | 2 | 13 | 1 | 2 |

П-4 | 1,0 | 32 | 0 | 2 | 32 | 1 | 2 |

(Измененная редакция, Изм. N 1).

3.5. Испытания на сохраняемость

3.5.1. Испытания на сохраняемость проводят по ГОСТ 21493-76.

Число соединителей, отбираемых для длительного хранения, - по 60 шт. каждого типа, из них 30 шт. подвергают хранению в сочлененном состоянии, 30 шт. - в расчлененном состоянии.

Длительность испытаний 5 лет для соединителей CAT и САР и 10 лет - для САТ2.

(Измененная редакция, Изм. N 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Общие положения

4.1.1. Контроль соединителей проводят при нормальных климатических условиях, установленных ГОСТ 20.57.406-81, если другие условия не указаны в конкретных методах контроля.

Параметры-критерии при начальных и заключительных измерениях контролируют в одинаковых электрических режимах и теми же приборами.

4.2. Контроль на соответствие требованиям к конструкции

4.2.1. Общий вид, габаритные, установочные и присоединительные размеры соединителей (п.2.2.1) контролируют сличением с конструкторской документацией и измерением размеров любыми средствами измерений. Погрешности измерений выбирают из ряда, установленного ГОСТ 8.051-81.

4.2.2. Внешний вид соединителей (п.2.2.2.) контролируют по ГОСТ 20.57.406-81, метод 405-1.

4.2.3. Массу соединителей (п.2.2.3) контролируют по ГОСТ 20.57.406-81, метод 406-1, с погрешностью в пределах ±5%.

4.2.4. Усилие сочленения-расчленения соединителей (п.2.2.4) контролируют измеряя усилие, необходимое для полного разъединения (соединения) составных частей соединителей после пятикратного сочленения-расчленения соединителей.

Погрешность измерения в пределах ±10%.

4.2.5. Усилие расчленения гнездовых контактов розеток САТ2-Р с калибрами (п.2.2.5) контролируют на отдельных гнездовых контактах с использованием калибров, изготовленных в соответствии с обязательным приложением 3. Сначала в контакт вставляют калибр максимального размера (3 раза). Затем в контакт вставляют калибр минимального размера.

Розетки считают выдержавшими испытания, если контакт, направленный вертикально вниз, удерживает калибр.

4.2.6. Устойчивость вилок к вытягиванию кабеля (п.2.2.6) контролируют дважды; без подсоединения внутреннего проводника кабеля; с присоединением внутреннего проводника кабеля.

Используют кабель с волновым сопротивлением 75 Ом соответствующего размера.

Вилки жестко крепят на плате.

Кабель крепят к вилке способом, предусмотренным для крепления при эксплуатации (черт.8 обязательного приложения 4).

К свободному концу кабеля длиной 500 мм прилагают силу 50 Н (5 кгс), направленную параллельно оси кабеля и перпендикулярно плоскости кабельного ввода. Время приложения силы - 1 мин.

Вилки считают выдержавшими испытания, если диэлектрик и оболочка кабеля не смещены относительно зажимного устройства вилок.

4.2.7. Устойчивость вилок к изгибу кабеля (п.2.2.6) контролируют при помощи кабеля длиной 500 мм с волновым сопротивлением 75 Ом. Вилки жестко крепят на плате.

Вилка и кабель должны находиться в горизонтальном положении, затем к свободному концу кабеля прилагают силу 50 Н (5 кгс) в течение 1 мин на расстоянии 100 мм от плоскости кабельного ввода. Количество циклов изгиба 25.

Вилки считают выдержавшими испытания, если нет смещения кабеля относительно вилки.

4.2.8. Устойчивость вилок к вращению кабеля (п.2.2.6) контролируют при помощи кабеля с волновым сопротивлением 75 Ом соответствующего размера.

Вилки жестко крепят на плате.

Минимальный радиус изгиба - 50 мм, длина кабеля - 150 мм.

Свободный конец кабеля следует отклонить с таким расчетом, чтобы получить минимальный радиус изгиба. В этом положении свободный конец следует вращать 25 раз. Кабель не должен проворачиваться вокруг своей оси.

Вилки считают выдержавшими испытания, если отсутствуют механические повреждения, вызванные трением.

4.2.9. Испытание соединителей на способность к пайке (п.2.2.7) проводят по ГОСТ 20.57.406-81, метод 402-2, (паяльник типа II, время пайки - 5 с).

Перед испытанием на паяемость соединители подвергают ускоренному старению по методу 402-2.

Перед испытанием выводы обезжиривают.

При начальных и заключительных проверках контролируют внешний вид соединителей.

4.2.10. Теплостойкость соединителей при пайке (п.2.2.8) контролируют по ГОСТ 20.57.406-81, метод 403-2, (паяльник типа II).

Расстояние испытуемой поверхности от корпуса элемента - не менее 3 мм.

Продолжительность конечной стабилизации - 1 ч.

Испытаниям подвергают все выводы.

При начальных и заключительных проверках и измерениях контролируют внешний вид, сопротивление электрического контакта, усилие сочленения-расчленения.

4.2.11. Коррозионную стойкость соединителей (п.2.2.10) контролируют при испытаниях на воздействие повышенной влажности воздуха и соляного тумана.

Оценка коррозионных разрушений - по ГОСТ 27597-88.

Соединители считают выдержавшими испытания при следующих показателях коррозии:

=6,

=4 (с образованием солеобразных продуктов);

=2,

=2 (с образованием окислообразных продуктов).

4.2.12. Пожаробезопасность (трудногорючесть) розеток соединителей типов САТ-Г, САТ2-Р (п.2.2.11) контролируют по ГОСТ 20.57.406-81, метод 409-1.

4.2.11, 4.2.12. (Измененная редакция, Изм. N 1).

4.2.13. Износоустойчивость соединителей (п.2.2.12) контролируют на специальной установке или вручную со скоростью до 10 сочленений-расчленений в минуту.

При начальных и заключительных проверках и измерениях контролируют внешний вид, сопротивление электрического контакта, усилие расчленения.

4.2.14. Удельную материалоемкость соединителей , г/ч, (п.2.2.13) рассчитывают по формуле

![]() ,

,

где - масса вилки (розетки), г;

- минимальная наработка соединителей, ч;

- количество сочленений-расчленений.

4.3. Контроль на соответствие требованиям к электрическим параметрам

4.3.1. Электрические параметры соединителей (п.2.3.1) измеряют методами, приведенными в пп.4.3.1.1-4.3.1.4.

4.3.1.1. Сопротивление электрического контакта контролируют по ГОСТ 24606.3-82, метод 2, при постоянном токе не более 100 мА, напряжении не более 20 мВ.

4.3.1.2. Сопротивление изоляции контролируют по ГОСТ 24606.2-81, метод 1, при постоянном напряжении (10±1) В способом С.

4.3.1.3. Электрическую прочность изоляции контролируют по ГОСТ 24606.1-81, метод 1.

4.3.1.4. Емкость контролируют по ГОСТ 24606.5-83 на частотах (1±0,2) кГц.

4.3.2. Электрические параметры соединителей в течение наработки (п.2.3.2) контролируют испытаниями на безотказность и долговечность, а также совокупностью всех других видов испытаний, проводимых по настоящему стандарту.

4.3.3. Электрические параметры соединителей в течение срока сохраняемости (п.2.3.3) контролируют испытаниями на сохраняемость.

4.4. Контроль на соответствие требованиям по стойкости к внешним воздействующим факторам

4.4.1. Стойкость вилок соединителей к свободному падению (п.2.4.1) контролируют воздействием отдельных падений вилок соединителей.

Вилки подвергают двум падениям из следующих начальных положений:

при расположении контактной части вилок вдоль оси, совпадающей с направлением падения;

при расположении контактной части вилок вдоль оси, перпендикулярной направлению падения;

при расположении контактной части вилок вдоль оси, находящейся под углом 45° к направлению падения.

Высота падения - 1000 мм.

В качестве испытательной поверхности используют гладкую, твердую и жесткую бетонную или стальную поверхность.

При начальных и заключительных проверках и измерениях контролируют внешний вид, сопротивление электрического контакта, усилие расчленения.

Вилки соединителей считают выдержавшими испытание, если при заключительных проверках и измерениях:

отсутствуют механические повреждения соединителей, приводящие к потере работоспособности;

сопротивление электрического контакта соответствует нормам при приемке и поставке (п.2.3.1);

усилие расчленения соответствует нормам при приемке и поставке (п.2.2.4).

4.4.2. Стойкость соединителей к воздействию климатических и биологических факторов (п.2.4.2) контролируют по ГОСТ 20.57.406-81 испытаниями:

на воздействие повышенной рабочей температуры среды;

на воздействие пониженной рабочей температуры среды;

на воздействие пониженной предельной температуры среды;

на воздействие изменения температуры среды;

на воздействие повышенной влажности воздуха;

на воздействие плесневых грибов;

на воздействие соляного тумана.

Испытание на воздействие пониженной рабочей температуры среды, пониженной предельной температуры среды, повышенной влажности воздуха испытывают на соединителях, находящихся в сочлененном и расчлененном состояниях (на 1/2 выборки).

Испытания соединителей на изменение температуры среды, воздействия повышенной температуры среды, воздействия плесневых грибов, соляного тумана проводят на соединителях, находящихся в расчлененном состоянии.

Соединители располагают в камерах на расстояниях не менее 50 мм друг от друга, до измеряющих температуру приборов до стенок камер.

Каждое испытание включает ряд следующих последовательно выполняемых операций:

начальная стабилизация в течение 1 ч в нормальных климатических условиях;

начальные проверки и измерения;

выдержка в заданном режиме;

измерения во время выдержки;

конечная стабилизация в течение 1 ч в нормальных климатических условиях;

заключительные проверки и измерения.

Примечание. Измерения во время выдержки предусматривают проведение измерений в камере или в течение 3 мин (15 мин - после воздействия повышенной влажности воздуха) после изъятия соединителей из камеры.

При непрерывной последовательности испытаний допускается параметры, контролируемые при заключительных проверках предыдущего испытания, не контролировать при начальных проверках последующего испытания.

Испытание на воздействие пониженной предельной температуры среды совмещают с испытанием на воздействие пониженной рабочей температуры среды.

4.4.2.1. Испытание па воздействие повышенной рабочей температуры среды проводят по методу 201-1.1.

При начальных проверках и измерениях контролируют внешний вид, сопротивление изоляции соединителей.

Соединители помещают в камеру, после чего в камере устанавливают повышенную рабочую температуру среды, указанную в п.2.4.2; (допускается соединители помещать в камеру с заранее установленной повышенной рабочей температурой среды).

Время выдержки соединителей в камере при заданной температуре - 16 ч.

Во время выдержки контролируют сопротивление изоляции соединителей.

При заключительных проверках контролируют внешний вид соединителей.

Соединители считают выдержавшими испытания, если:

в процессе воздействия повышенной температуры сопротивление изоляции соответствует нормам (см. табл.5) для данного вида испытаний;

при заключительных проверках внешний вид соединителей соответствует образцам внешнего вида.

4.4.2.2. Испытания на воздействие пониженной рабочей температуры среды проводят по методу 203-1.

При начальных проверках и измерениях контролируют внешний вид, сопротивление изоляции соединителей.

Соединители помещают в камеру, после чего в камере устанавливают пониженную рабочую температуру среды, указанную в п.2.4.2 (допускается соединители помещать в камеру с заранее установленной пониженной рабочей температурой среды).

Время выдержки соединителей в камере при заданной температуре - 2 ч.

Во время выдержки контролируют сопротивление изоляции соединителей.

При проведении испытания на воздействие пониженной предельной температуры среды соединители не вынимают из камеры, а температуру в камере понижают до пониженной предельной температуры, указанной в п.2.4.2, и испытание продолжают методом 204-1.

Соединители выдерживают при заданной температуре в течение 1 ч, после чего температуру в камере повышают до нормальной и соединители извлекают из камеры (допускается извлекать соединители без повышения температуры до нормальной).

После конечной стабилизации в течение 1 ч в нормальных климатических условиях контролируют внешний вид соединителей.

Соединители считают выдержавшими испытания, если:

в процессе воздействия пониженной рабочей температуры среды сопротивление изоляции соответствует нормам (см. табл.5) для данного вида испытаний;

при заключительных проверках внешний вид соединителей соответствует образцам внешнего вида.

4.4.2.3. Испытание на воздействие изменения температуры среды проводят по методу 205-1.

При начальных проверках контролируют внешний вид соединителей.

Количество циклов - 5.

Соединители выдерживают в камере холода при пониженной предельной температуре среды, указанной в п.2.4.2.

Соединители выдерживают в камере при повышенной предельной температуре среды, указанной в п.2.4.2.

Продолжительность воздействия температуры в каждой из камер - 1 ч.

При заключительных проверках контролируют внешний вид соединителей, сопротивление изоляции, электрическую прочность изоляции.

Соединители считают выдержавшими испытания, если при заключительных проверках внешний вид соединителей соответствует образцам внешнего вида, сопротивление изоляции соответствует нормам, приведенным в табл.5.

4.4.2.4. Испытание на воздействие повышенной влажности воздуха проводят:

методом 207-2 - испытание длительное или ускоренное;

методом 208-1 - испытание циклическое.

При начальных проверках и измерениях контролируют внешний вид, сопротивление электрического контакта, сопротивление изоляции.

Соединители помещают в камеру и предварительно выдерживают при повышенной температуре в течение 1 ч, после чего повышают относительную влажность.

Продолжительность воздействия влаги при испытании по методу 207-2: 4 суток - для исполнения УХЛ1.1; 10 суток - для исполнения В 4.2.

При испытании по методу 208-1 проводят один цикл.

При заключительных проверках и измерениях контролируют внешний вид, маркировку, коррозионную стойкость, сопротивление электрического контакта соединителей (на сочлененных соединителях); сопротивление изоляции, электрическую прочность изоляции (на расчлененных соединителях).

Соединители считают выдержавшими испытания, если при заключительных проверках и измерениях сопротивление электрического контакта, сопротивление изоляции, прочность изоляции соответствуют нормам (см. табл.5) для данного вида испытаний; внешний вид соединителей соответствует образцам внешнего вида; маркировка остается разборчивой, показатель коррозии соответствует значению, установленному в п.4.2.11.

(Измененная редакция, Изм. N 1).

4.4.2.5. Испытание на воздействие плесневых грибов проводят по методу 214-1.

При начальных и заключительных проверках контролируют внешний вид соединителей.

4.4.2.6. Испытание на воздействие соляного (морского) тумана проводят по методу 215-1.

При начальных проверках контролируют внешний вид. Соединители располагают в камере таким образом, чтобы была обеспечена свободная циркуляция воздуха между ними, а также между соединителями и стенками камеры.

Продолжительность воздействия соляного тумана - 2 суток.

Соединители промывают в дистиллированной воде и высушивают струей сжатого воздуха в течение 2 ч.

При заключительных проверках контролируют внешний вид, маркировку, коррозионную стойкость соединителей.

Соединители считают выдержавшими испытания, если при заключительных проверках внешний вид соединителей соответствует образцам внешнего вида, маркировка остается разборчивой, показатель коррозии соответствует значению, установленному в п.4.2.11.

4.5. Контроль соответствия требованиям к надежности

4.5.1. Надежность соединителей (п.2.5) контролируют испытаниями на безотказность, долговечность и сохраняемость.

4.5.2. Испытание на безотказность

4.5.2.1. Испытание проводят по ГОСТ 25359-82 с дополнениями и уточнениями, приведенными в пп.4.5.2.2-4.5.2.4.

4.5.2.2. Испытание проводят в течение 500 ч в условиях, приведенных в табл.11.

Таблица 11

Наименование вида испытания | Воздействующие факторы | Длительность воздействия, ч | Количество сочленений-расчленений |

Испытание на безотказность | Повышенная температура - плюс 55 °С | 500 | 1000 |

Испытание на долговечность | Повышенная температура - плюс 55 °С | 100 | 33 |

Нормальные климатические условия | 900 | 34 |

4.5.2.3. Параметры-критерии годности контролируют до и после испытания.

Перед испытанием контролируют внешний вид, усилие расчленения, сопротивление электрического контакта, сопротивление изоляции.

После испытания контролируют внешний вид, усилие расчленения, сопротивление электрического контакта, сопротивление изоляции, электрическую прочность изоляции.

4.5.2.4. Соединители считают выдержавшими испытания, если при заключительных проверках и измерениях сопротивление электрического контакта, сопротивление изоляции, прочность изоляции соответствуют нормам, приведенным в п.2.3.2, усилие расчленения соответствует норме, приведенной в п.2.2.4, отсутствуют механические повреждения, приводящие к потере работоспособности.

4.5.3. Испытание на долговечность

4.5.3.1. Испытание проводят по ГОСТ 25359-82 с дополнениями, уточнениями, приведенными в пп.4.5.3.2-4.5.3.4.

4.5.3.2. Испытание проводят в течение 15000 ч циклами. Количество циклов - 15.

Испытание в пределах одного цикла проводят в условиях, приведенных в табл.11.

4.5.3.3. Перед испытанием контролируют внешний вид, усилие расчленения, сопротивление электрического контакта, сопротивление изоляции.

После каждого цикла контролируют внешний вид, сопротивление электрического контакта, сопротивление изоляции, усилие расчленения.

При заключительных проверках контролируют электрическую прочность изоляции.

4.5.3.4. Оценка результатов испытания - по п.4.5.2.4.

4.5.4. Испытание на сохраняемость

4.5.4.1. Испытание проводят по ГОСТ 21493-76 с дополнениями и уточнениями, приведенными в пп.4.5.4.2-4.5.4.3.

4.5.4.2. В процессе испытания контролируют внешний вид, усилие расчленения, сопротивление электрического контакта, сопротивление изоляции с периодичностью в первый год хранения - раз в 6 мес, в последующие годы хранения - раз в год.

При заключительных проверках контролируют электрическую прочность изоляции.

4.5.4.3. Оценка результатов испытаний - по п.4.5.2.4.

4.6. Контроль безопасности

4.6.1. Безопасность соединителей (п.2.6.1) контролируют по ГОСТ 12.2.006-87* (допускается контроль производить в составе аппаратуры).

_____________

* На территории Российской Федерации действует ГОСТ Р МЭК 60065-2002. - .

(Измененная редакция, Изм. N 1).

4.7. Контроль на соответствие требованиям к маркировке

4.7.1. Качество маркировки (п.5.1) контролируют по ГОСТ 25486-82 следующей проверкой разборчивости и содержания маркировки:

испытанием маркировки на прочность;

испытанием маркировки на сохранение разборчивости и прочности при эксплуатации, транспортировании и хранении;

4.7.2. Проверку разборчивости и содержания маркировки проводят по методу 407-1.

4.7.3. Испытание маркировки на прочность проводят по методу 407-2.

4.7.4. Испытание маркировки на сохраняемость разборчивости и прочности при эксплуатации, транспортировании и хранении проводят по методам 407-1 и 407-2.

4.8. Контроль на соответствие требованиям к упаковке

4.8.1. Качество упаковки (п.5.2) контролируют по ГОСТ 23088-80 проверкой габаритных размеров тары и испытанием упаковки на ударную прочность.

4.8.2. Проверку размеров тары проводят по методу 404-2.

4.8.3. Испытание упаковки на ударную прочность проводят методом 408-1.1.

Испытанию подвергают одну единицу транспортной тары с упакованными соединителями.

Упаковку с соединителями считают выдержавшей испытание, если при заключительных проверках отсутствуют механические повреждения упаковки, влияющие на ухудшение ее защитных свойств, и механические повреждения соединителей, а сопротивление электрического контакта, сопротивление изоляции соответствуют нормам при приемке и поставке (п.2.3.1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка

5.1.1. Маркировка соединителей должна соответствовать требованиям ГОСТ 25486-82 с дополнениями и уточнениями, приведенными в п.5.1.2.

5.1.2. Маркировка соединителей должна содержать:

товарный знак изготовителя;

условные графические обозначения в соответствии с ГОСТ 2.735-68 и ГОСТ 2.747-68 (только для соединителей типов СAP1, САР2, CAP3);

дату изготовления;

розничную цену (для соединителей, поставляемых в торговую сеть).

5.2. Упаковка

5.2.1. Упаковка соединителей должна соответствовать требованиям ГОСТ 23088-80 с дополнениями и уточнениями, приведенными в пп.5.2.2 - 5.2.6.

5.2.2. Соединители упаковывают в групповую потребительскую и транспортную тару.

5.2.3 В каждую единицу групповой потребительской тары упаковывают соединители одного типа и одного климатического исполнения в количестве не более 1250 шт. россыпью, завернутые в парафинированную бумагу или другой равноценный упаковочный материал.

5.2.4. Маркировка, наносимая на групповую потребительскую и транспортную тару, должна соответствовать требованиям ГОСТ 24385-80.

5.2.5. На транспортную тару должен быть нанесен манипуляционный знак "Боится сырости" по ГОСТ 14192-77**.

________________

* Действует ГОСТ 14192-96. - .

5.2.6. К упакованным соединителям должны быть приложены этикетки. Этикетки вкладывают по 1 шт. в каждую единицу групповой потребительской тары.

5.3. Транспортирование

5.3.1. Соединители следует транспортировать в соответствии с требованиями ГОСТ 23088-80.

5.4. Хранение

5.4.1. Соединители следует хранить в соответствии с требованиями ГОСТ 21493-76.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При применении, монтаже и эксплуатации соединителей следует руководствоваться указаниями, приведенными в пп.6.1.1- 6.1.2.

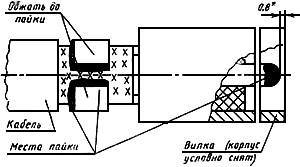

6.1.1. Соединители пригодны для монтажа в аппаратуре методом пайки. Распайка кабеля к вилкам соединителей САТ2-В должна производиться согласно обязательному приложению 4.

Марка припоя - ПОС 61 по ГОСТ 21931-76, применяемый флюс должен состоять из 25% по массе канифоли (ГОСТ 19113-84) и 75% по массе изопропилового (ГОСТ 9805-84) или этилового (ГОСТ 18300-87) спирта, температура паяльника - (350±10) °С, продолжительность пайки - не более 5 с.

При пайке рекомендуется применение теплоотвода.

Допускается проводить пайку по технологическому процессу, разработанному потребителем, с учетом требований, приведенных в настоящем стандарте.

(Измененная редакция, Изм. N 1).

6.1.2. По истечении срока гарантированной паяемости, установленного в п.2.2.7, рекомендуется паяемость выводов восстанавливать повторным лужением. Режим лужения, составы флюса и припоя - по п.6.1.1.

6.2. При оценке потребителями соответствия качества соединителей требованиям настоящего стандарта следует руководствоваться следующими нормами:

при входном контроле (в течение 12 мес со дня изготовления) - нормами при приемке и поставке;

в процессе изготовления (настройки, регулировки, испытаний) и эксплуатации аппаратуры, а также при хранении соединителей в составе аппаратуры - нормами в процессе эксплуатации;

при хранении соединителей в упаковке изготовителя и в составе ЗИП - нормами в процессе хранения.

Входной контроль паяемости соединителей проводят методами, приведенными в разд.4, по плану контроля, установленному для периодических испытаний. При этом, если входной контроль проводят по истечении 6 мес со дня изготовления соединителей, ускоренному старению соединители не подвергают.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества соединителей требованиям настоящего стандарта при соблюдении потребителем условий хранения, транспортирования, монтажа и эксплуатации, установленных настоящим стандартом.

7.2. Гарантийный срок хранения - 5 лет (для соединителей типов CAT и САР) и 10 лет (для САТ2) со дня изготовления (приемки).

Гарантийная наработка - 15000 ч в пределах гарантийного срока хранения. Гарантийный срок эксплуатации соединителей, поставляемых в торговую сеть, - 3 года со дня розничной продажи.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Термин | Определение |

Электрический соединитель | По ГОСТ 21962-76 |

Соединитель | По ГОСТ 21962-76 |

Розеточная часть электрического соединителя (розетка) | По ГОСТ 21962-76 |

Вилочная часть электрического соединителя (вилка) | По ГОСТ 21962-76 |

Сочленение электрического соединителя | По ГОСТ 21962-76 |

Расчленение электрического соединителя | По ГОСТ 21962-76 |

Усилие расчленения электрического соединителя | По ГОСТ 21962-76 |

Радиочастотный соединитель | По ГОСТ 21962-76 |

Антенный соединитель | Радиочастотный соединитель, предназначенный для присоединения приемных антенн к телеприемникам и комбинированным радиоустройствам |

Заземляющий соединитель | Соединитель, предназначенный для подключения заземления к радиоприемникам и комбинированным радиоустройствам |

ПРИЛОЖЕНИЕ 2

Обязательное

КОДЫ ОКП СОЕДИНИТЕЛЕЙ

Обозначение типа составных частей соединителей | Код ОКП |

Вилка САТ-Ш | 63 1570 745Х |

Розетка САТ-Г | 63 1570 753Х |

Вилка САР1-В | 65 8298 7001 |

Розетка САР1-Р | 65 8298 7002 |

Вилка САР2-В | 65 8298 7003 |

Розетка САР2-Р | 65 8298 7004 |

Вилка САР3-В | 65 8298 7005 |

Розетка САР3-Р | 65 8298 7006 |

Вилка САТ2-В | - |

Розетка САТ2-Р | - |

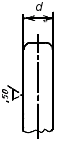

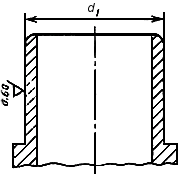

ПРИЛОЖЕНИЕ 3

Обязательное

Калибры для контроля усилия расчленения гнездовых контактов САТ2-В

Черт.6

Черт.7

Материал: сталь 45 по ГОСТ 1050-74*.

________________

* Действует ГОСТ 1050-88. - .

Твердость: 35...40 HRC.

Размеры, мм

2,286 | 2,438 | 9,474 | 9,575 |

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 4

Обязательное

Механическое крепление и распайка кабеля к вилке САТ2-В

__________________

* Размер для справок.

Черт.8

Текст документа сверен по:

М.: Издательство стандартов, 1987

Редакция документа с учетом

изменений и дополнений подготовлена