ГОСТ 33759-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДДОНЫ ПОЛИМЕРНЫЕ МНОГООБОРОТНЫЕ

Общие технические условия

Polymeric returnable pallets. General specifications

МКС 55.180.20

Дата введения 2017-05-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 223 "Упаковка"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июля 2016 г. N 89-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2016 г. N 1042-ст межгосударственный стандарт ГОСТ 33759-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2017 г.

5 Стандарт разработан для обеспечения соблюдения требований Технического регламента Таможенного союза ТР ТС 005/2011 "О безопасности упаковки"

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Март 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на многооборотные полимерные поддоны (далее - поддоны), предназначенные для формирования транспортных пакетов и осуществления механизированных погрузочно-разгрузочных, транспортных и складских операций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 427 Линейки измерительные. Технические условия

ГОСТ ISO 445 Средства пакетирования. Поддоны. Термины и определения

ГОСТ ISO 2234 Упаковка. Тара транспортная наполненная и единичные грузы. Методы испытания на штабелирование при статической нагрузке

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ ISO 8611-1-2014 Поддоны для транспортирования материалов. Плоские поддоны. Часть 1. Методы испытаний

ГОСТ ISO 8611-2 Поддоны для транспортирования грузов. Поддоны плоские. Часть 2. Требования к характеристикам и выбор испытаний

ГОСТ ISO 8611-3 Поддоны для транспортирования грузов. Поддоны плоские. Часть 3. Максимальные рабочие нагрузки

ГОСТ 14192 Маркировка грузов

ГОСТ 16338 Полиэтилен низкого давления. Технические условия

ГОСТ 18211 (ИСО 12048-94) Тара транспортная. Метод испытания на сжатие

ГОСТ 18425 Тара транспортная наполненная. Метод испытания на удар при свободном падении

ГОСТ 21798 Тара транспортная наполненная. Метод кондиционирования для испытаний

ГОСТ 26319 Грузы опасные. Упаковка

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26996 Полипропилен и сополимеры пропилена. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ ISO 445.

4 Классификация, основные параметры и размеры

4.1 Поддоны изготовляют типов, указанных в приложении А.

Допускается по согласованию с заказчиком изготовлять поддоны других типов с различными конструктивными элементами, при сохранении габаритных размеров и при условии обеспечения механической прочности поддонов.

4.2 По назначению поддоны подразделяют на универсальные, предназначенные для широкой номенклатуры продукции, и специализированные - для отдельных видов продукции.

4.3 Поддоны изготовляют следующих исполнений:

- облегченные - грузоподъемностью до 500 кг;

- универсальные - грузоподъемностью до 800 кг;

- усиленные - грузоподъемностью до 1200 кг.

4.4 Поддоны подразделяют по условиям эксплуатации:

- для транспортирования грузов с применением штабелирования и стеллажирования;

- для транспортирования грузов с применением стеллажирования без штабелирования;

- для транспортирования грузов без штабелирования или стеллажирования.

4.5 Рекомендуемые размеры поддонов приведены в таблице Б.1 приложения Б.

4.6 Типы, размеры, массу поддонов устанавливают в технической документации на поддоны для конкретных видов продукции в зависимости от свойств, массы, требований к упаковываемой продукции, а также условий эксплуатации, транспортирования и хранения.

4.7 Предельные отклонения размеров поддонов от номинальных значений должны быть не более 2 мм.

4.8 Предельные отклонения массы поддонов от номинального значения должны быть не более ±2%.

4.9 При заказе поддонов указывают:

- наименование поддона;

- тип поддона;

- массу брутто, кг;

- обозначение материала, из которого изготовлен поддон, в виде буквенного обозначения (аббревиатуры);

- обозначение настоящего стандарта.

Пример условного обозначения однонастильного четырехзаходного поддона, изготовленного из акрилонитрилбутадиенстирола (АБС)-пластика, массой брутто 600 кг:

Поддон П4 - 600 АБС ГОСТ 33759-2016

5 Технические требования

Поддоны изготовляют в соответствии с требованиями настоящего стандарта по технической документации и рабочим чертежам, утвержденным в установленном порядке, на поддоны для конкретных видов продукции.

5.1 Характеристики

5.1.1 Конструкция поддонов должна обеспечивать надежность и удобство в эксплуатации; сохранность груза при штабелировании, загрузке и выгрузке; возможность проведения погрузочно-разгрузочных работ с применением вилочных погрузчиков (другого оборудования); безопасность проведения погрузочно-разгрузочных работ.

5.1.2 Поддоны изготовляют двухзаходные и четырехзаходные.

5.1.3 Поддоны состоят из верхнего настила и основания с шашками.

5.1.4 Поддоны могут иметь гладкую или перфорированную поверхность верхнего настила.

5.1.5 Поддоны усиленного типа изготовляют с ограничительными бортиками по периметру высотой 10-50 мм, предназначенными для фиксации груза. Высоту бортика согласовывают с заказчиком.

5.1.6 В основании поддонов предусматривают технологические отверстия, обеспечивающие легкое удаление влаги и конденсата.

5.1.7 На поверхность настила поддонов для предотвращения скольжения наносят антискользящее покрытие или применяют антискользящие ленты, вставки и/или вкладыши по технической документации.

5.1.8 Поддоны должны иметь гладкую поверхность, без недоливов, расслоений, раковин, трещин и сколов.

5.1.9 Коробление не должно препятствовать штабелированию и сборке поддонов. Допускается коробление настила не более 1% по длине.

5.1.10 На поверхности поддонов допускаются вкрапления и неоднородность окраски, неглубокие царапины до 2 шт. и потертости, не портящие внешний вид поддонов, незначительная волнистость, малозаметные следы "холодного спая" и "серебристости" материала, следы от литников и толкателей формы глубиной не более 2,0 мм, усадочные углубления - "утяжины" не более 2,0 мм.

5.1.11 При изготовлении поддонов с дополнительными комплектующими деталями (полозьями, уголками, колесными опорами и др.) в местах установки крепежных элементов и в местах сопряжения допускаются единичные заусенцы, следы полимерного клея, царапины и отколы, при условии обеспечения требований настоящего стандарта в части испытаний на прочность.

5.1.12 Края поддонов должны быть ровными, без технологических дефектов и механических повреждений.

5.1.13 Сборку поддонов, изготовленных из АБС-пластика, выполняют точечной сваркой с помощью ультразвуковой установки. Углы поддонов в местах стыка верхнего настила и основания для обеспечения жесткости сваривают аппаратом тепловой сварки, применяя присадочный пруток из АБС.

5.1.14 Цвет поддонов согласовывают с заказчиком по образцам цвета по технической документации на поддоны для конкретных видов продукции.

5.1.15 Требования к характеристикам, выбор метода испытаний и определение максимальных рабочих нагрузок, в зависимости от условий эксплуатации поддонов, должны соответствовать требованиям ГОСТ ISO 8611-1, ГОСТ ISO 8611-2 и ГОСТ ISO 8611-3.

5.1.16 Показатели механической прочности поддонов устанавливают в технической документации на поддоны для конкретных видов продукции, с учетом условий эксплуатации поддонов.

5.1.17 Поддоны должны выдерживать испытание на изгиб верхнего настила при стеллажировании по длине и ширине поддонов (жесткость при изгибе, испытание 1 ГОСТ ISO 8611-1-2014 (таблица 1).

При этом максимальный прогиб верхнего настила под нагрузкой, приведенной в таблице Б.2 приложения Б, в течение 30 мин должен быть не более 2%, остаточный прогиб после периода релаксации - не более 0,7% расстояния между опорами поддона (

).

5.1.18 Поддоны должны выдерживать подъем вилочным захватом верхнего настила поддонов (жесткость при изгибе, испытание 2) ГОСТ ISO 8611-1-2014 (таблица 1).

При этом максимальный прогиб верхнего настила под нагрузкой, приведенной в таблице Б.2 приложения Б, с равномерно распределенным грузом на поддоне и при нахождении поддона на вилах погрузчика или другого транспортного средства при перемещении поддонов с грузами должен быть не более 20 мм, остаточный прогиб после периода релаксации - 0 мм.

5.1.19 Поддоны должны выдерживать испытание на изгиб верхнего настила при штабелировании (жесткость при изгибе, испытание 4) ГОСТ ISO 8611-1-2014 (таблица 1).

При этом максимальный прогиб верхнего настила под нагрузкой, приведенной в таблице Б.2 приложения Б, в течение 24 ч должен быть не более 2%, остаточный прогиб после периода релаксации - не более 0,7% расстояния между опорами поддона (

).

5.1.20 Поддоны должны выдерживать испытания при падении на угол при температурах (23±2)°С и минус (30±2)°С, сопротивление удару (прочность сборки) вертикально подвешенного поддона с высоты 1 м (диагональная жесткость, испытание 9).

Изменение длины диагонали поддона после шести падений на один и тот же угол должно быть не более 4% ее первоначальной длины, при этом не должно быть повреждений поддона.

5.1.21 Шашки поддонов должны выдерживать испытание на сжатие (жесткость шашек, испытание 3) ГОСТ ISO 8611-1-2014 (таблица 1).

При этом максимальный прогиб шашек под нагрузкой, приведенной в таблице Б.2 приложения Б, должен быть 4 мм, остаточный прогиб после периода релаксации - 1,5 мм.

5.1.22 Количество оборотов поддонов должно быть не менее 5, но не более 10.

Оборот поддона включает: формирование транспортного пакета, перемещение в пункт назначения, погрузочно-разгрузочные работы (обработка на складе) и возврат поддона.

5.2 Требование к сырью и материалам

5.2.1 Поддоны изготовляют следующими методами:

- литьем под давлением;

- свариванием двух или более деталей поддонов;

- сборкой (скреплением, в том числе полимерным клеем по технической документации) отдельных деталей поддонов.

5.2.2 Поддоны изготовляют из полиэтилена низкого давления по ГОСТ 16338 или по технической документации с добавлением минеральных наполнителей (мел, тальк); полипропилена и сополимеров пропилена по ГОСТ 26996 или по технической документации с добавлением минеральных наполнителей (мел, тальк); сополимеров этилена и пропилена по технической документации, из листового АБС-пластика, полученного методом экструзии, из сополимера АБС по технической документации.

Допускается применять другие материалы, по прочности не ниже указанных и обеспечивающие сохранность продукции.

5.2.3 В целях экономичного использования сырья на предприятиях, изготовляющих поддоны, в качестве добавок к основному сырью допускается применять не более 20% технологических отходов полимерного производства.

5.2.4 Санитарно-гигиенические показатели безопасности материалов, применяемых для изготовления поддонов, контактирующих с пищевой продукций, должны соответствовать требованиям технического регламента [1] (если область его действия распространяется на поддоны) и/или требованиям, установленным соответствующим законодательством государства.

5.3 Комплектность

5.3.1 По согласованию с заказчиком, в зависимости от назначения поддонов, условий эксплуатации и транспортирования, свойств транспортируемой продукции, поддоны комплектуют дополнительными деталями: кронштейнами, колесными опорами, уголками, бортиками, полозьями и др., обеспечивающими жесткость, прочность поддонов и сохранность упакованной продукции.

Конструкции и размеры комплектующих деталей, по согласованию с заказчиком, устанавливают в технической документации на поддоны для конкретных видов продукции, с соблюдением требований настоящего стандарта.

5.4 Маркировка

5.4.1 На поддонах, изготовленных методом литья под давлением, должна быть нанесена маркировка в виде отпечатка от литьевой формы с указанием:

- товарного знака и/или наименования предприятия - изготовителя поддонов;

- массы брутто, кг;

- символа возможности утилизации - "Петли Мёбиуса", с указанием материала, из которого изготовлены поддоны, в виде цифрового кода и/или аббревиатуры по техническому регламенту [1];

- слова "многооборотный";

- обозначения настоящего стандарта.

5.4.2 На каждой грузовой единице и в товаросопроводительной документации указывают:

- наименование и назначение поддона;

- наименование страны-изготовителя;

- наименование предприятия-изготовителя, его юридический адрес и контактные телефоны;

- фамилию уполномоченного изготовителем лица, импортера (при наличии), его юридический адрес и контактные телефоны;

- товарный знак (при наличии);

- массу брутто, кг;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта;

- символ возможности утилизации - "Петлю Мёбиуса", с указанием материала, из которого изготовлены поддоны, в виде цифрового кода и/или аббревиатуры по техническому регламенту [1].

5.4.3 Знак обращения на рынке проставляют в товаросопроводительной документации в соответствии с техническим регламентом [1].

5.4.4 Транспортная маркировка - по ГОСТ 14192 с указанием манипуляционных знаков: "Беречь от влаги" и "Беречь от солнечных лучей".

При транспортировании поддонов транспортными пакетами по согласованию с заказчиком транспортную маркировку допускается наносить на одну из сторон транспортного пакета.

5.4.5 Поддоны, предназначенные для опасных грузов, маркирует изготовитель поддонов по согласованию с заказчиком в соответствии с ГОСТ 26319.

5.4.6 Маркировку наносят на русском языке и/или государственном языке страны - изготовителя поддонов, с учетом соответствующих требований, установленных законодательством государств.

По согласованию с заказчиком маркировку наносят на другом языке.

5.4.7 Способы, место нанесения и содержание маркировки устанавливают по согласованию с заказчиком в заказах на поставку, с учетом требований и норм настоящего стандарта и законодательства государств.

Маркировка должна быть четкой, стойкой к истиранию и легко читаемой.

5.5 Упаковка

5.5.1 Поддоны укладывают в штабели. Высоту штабеля и количество поддонов в штабеле устанавливают в технической документации на поддоны для конкретных видов продукции, но не более 2,5 м.

6 Требования безопасности

6.1 Поддоны изготовляют в помещениях, оборудованных местной и общеобменной вентиляциями по ГОСТ 12.4.021.

Производство поддонов - по ГОСТ 12.3.030 с соблюдением правил пожаро- и взрывобезопасности по ГОСТ 12.1.004 и ГОСТ 12.1.010.

6.2 При переработке полиэтилена низкого давления, полипропилена и сополимеров пропилена, сополимера АБС при температурах, превышающих температуру плавления, возможно выделение стирола, толуола, бензола, этилбензола, оксида углерода, акрилонитрила, водорода, бромида, ацетальдегида и формальдегида.

6.3 Поддоны не взрывоопасны, при контакте с открытым огнем горят с образованием расплава и выделением углекислого газа, паров воды, стирола, акрилонитрила, углеводородов и газообразных продуктов. Для тушения полимерных поддонов можно применять огнетушители любого типа, воду, огнегасительные пены, инертные газы, песок, асбестовые одеяла.

6.4 Средства индивидуальной защиты работающих при производстве поддонов должны отвечать требованиям ГОСТ 12.4.011.

7 Требования ресурсосбережения и экологии

7.1 В целях ресурсосбережения и исключения загрязнения окружающей среды отходы, образующиеся при изготовлении поддонов, а также поддоны, бывшие в употреблении, утилизируют и перерабатывают во вторичное сырье на предприятиях по переработке полимерных материалов.

7.2 Поддоны, бывшие в употреблении и непригодные для переработки во вторичное сырье, рекомендуется утилизировать в порядке, установленном законодательством государств.

8 Правила приемки

8.1 Поддоны предъявляют к приемке партиями.

Партией считают количество поддонов одного типа и размеров, оформленное одним документом о качестве, содержащим:

- наименование страны-изготовителя;

- наименование предприятия-изготовителя, его юридический адрес и контактные телефоны;

- товарный знак (при наличии);

- наименование, назначение, размеры поддонов;

- номер партии;

- количество поддонов;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта;

- результаты испытаний, подтверждающие соответствие качества поддонов требованиям настоящего стандарта;

- символ возможности утилизации - "Петлю Мёбиуса".

В документ о качестве допускается вносить другую информацию, касающуюся качества поддонов.

8.2 При контроле качества проводят приемо-сдаточные, периодические и типовые испытания поддонов в соответствии с таблицей 1.

Таблица 1

Контролируемый показатель | Количество испытуемых образцов | Вид испытаний | Номер пункта | |||

приемо- | периодические | типовые | технических требований | метода контроля | ||

Внешний вид | Каждая единица выборки | + | - | + | 5.1.4; 5.1.8; 5.1.11 | 9.2 |

Размеры, масса | В соответствии с планом контроля | + | - | + | 4.7; 4.8; 5.1.5; 5.1.10 | 9.3; 9.4 |

Коробление | В соответствии с планом контроля | + | - | + | 5.1.9 | 9.5 |

Жесткость при изгибе верхнего настила при стеллажировании | В соответствии с планом контроля | + | - | + | 5.1.17 | 9.6 |

Жесткость при изгибе верхнего настила при подъеме вилочным погрузчиком | В соответствии с планом контроля | - | + | + | 5.1.18 | 9.6 |

Прочность при падении на угол | В соответствии с планом контроля | - | + | + | 5.1.20 | 9.6 |

Жесткость шашек | В соответствии с планом контроля | - | + | + | 5.1.21 | 9.6 |

Жесткость при изгибе верхнего настила при штабелировании | В соответствии с планом контроля | - | + | + | 5.1.19 | 9.6 |

Примечание - Знак " + " означает, что показатель проверяют; знак " - " - не проверяют. | ||||||

8.3 Приемо-сдаточные испытания проводят для каждой контролируемой партии поддонов.

Типовые испытания проводят при постановке продукции на производство, при внедрении и применении новых материалов, изменении технологии производства поддонов, при разногласиях в оценке качества поддонов.

8.4 Периодические испытания поддонов проводят не реже одного раза в два года на образцах из партий поддонов, прошедших приемо-сдаточные испытания.

По согласованию с заказчиком допускается в технологических регламентах устанавливать другие сроки проведения периодических испытаний и перечень контролируемых показателей в зависимости от назначения поддонов с соблюдением требований настоящего стандарта и соответствующего законодательства государства.

8.5 Приемку партий поддонов проводят статистическим приемочным контролем качества в соответствии с требованиями нормативных документов на статистические методы и процедуры выборочного контроля, утвержденные в установленном порядке*.

_______________

* На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества".

8.6 Контроль поддонов проводят по двухступенчатому нормальному плану выборочного контроля при общем уровне контроля II по альтернативному признаку на основе предела приемлемого качества AQL, указанного в таблице 2.

Таблица 2

Контролируемый показатель | Предел приемлемого качества AQL (процент несоответствующих единиц продукции), % |

Внешний вид, размеры | 6,5 |

Коробление | 2,5 |

Жесткость при изгибе верхнего настила при штабелировании | 2,5 |

Жесткость при изгибе верхнего настила при подъеме вилочным погрузчиком | 2,5 |

Прочность при падении на угол | 2,5 |

Жесткость при изгибе верхнего настила при стеллажировании | 2,5 |

Жесткость шашек | 2,5 |

8.7 Для проведения контроля качества из разных мест партии поддонов случайным образом отбирают выборки в объемах, указанных в таблице 3, и проводят контроль по соответствующим показателям.

В зависимости от объема партии поддонов, объема выборки и значения предела приемлемого качества (AQL, %) определяют приемочные и браковочные числа по таблице 3.

Таблица 3

Объем партии, шт. | Выборка | Объем выборки, шт. | Совокупный объем выборки, шт. | Предел приемлемого качества AQL (процент несоответствующих единиц продукции), %, при нормальном контроле | |||

2,5 | 6,5 | ||||||

Ас | Re | Ас | Re | ||||

До 150 включ. | Первая | 8 | 8 | 0 | 2 | 0 | 3 |

Вторая | 8 | 16 | 1 | 2 | 3 | 4 | |

Св. 150 до 280 включ. | Первая | 13 | 13 | 0 | 2 | 1 | 3 |

Вторая | 13 | 26 | 1 | 2 | 4 | 5 | |

Св. 280 до 500 включ. | Первая | 20 | 20 | 0 | 3 | 2 | 5 |

Вторая | 20 | 40 | 3 | 4 | 6 | 7 | |

Св. 500 до 1200 включ. | Первая | 32 | 32 | 1 | 3 | 3 | 6 |

Вторая | 32 | 64 | 4 | 5 | 9 | 10 | |

Св.1200 до 3200 включ. | Первая | 50 | 50 | 2 | 5 | 5 | 9 |

Вторая | 50 | 100 | 6 | 7 | 12 | 13 | |

Св. 3200 до 10000 включ. | Первая | 80 | 80 | 3 | 6 | 7 | 11 |

Вторая | 80 | 160 | 9 | 10 | 18 | 19 | |

Примечание - В настоящей таблице применены обозначения: Ас - приемочное число; Re - браковочное число. | |||||||

8.8 Если число несоответствующих единиц продукции в первой выборке менее приемочного числа первой ступени или равно ему, партию признают приемлемой. Если число несоответствующих единиц продукции, обнаруженных в первой выборке, превышает браковочное число первой ступени или равно ему, партию признают неприемлемой.

8.9 Если число несоответствующих единиц продукции первой выборки находится в интервале между приемочным и браковочным числами первой ступени, необходимо контролировать вторую выборку с объемом, заданным планом. Число несоответствующих единиц продукции, обнаруженных в первой и второй выборках, суммируют.

Если суммарное число несоответствующих единиц продукции менее приемочного числа второй ступени или равно ему, партию считают приемлемой. Если суммарное число несоответствующих единиц продукции превышает браковочное число второй ступени или равно ему, партию считают неприемлемой.

8.10 Если в первой выборке не обнаружены поддоны, не отвечающие требованиям безопасности при испытании на прочность, то поддоны, отобранные во вторую выборку, на прочность не испытывают.

8.11 По согласованию с заказчиком допускается устанавливать другие планы контроля качества в технологических регламентах в зависимости от назначения поддонов и значимости несоответствий контролируемых показателей качества поддонов.

Примечание - Если уровень качества выражают процентом несоответствующих единиц продукции, значение AQL (%) не должно превышать 10%*.

__________________

* В Российской Федерации по ГОСТ Р ИСО 2859-1-2007 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества".

9 Методы контроля

9.1 Для проведения контроля качества поддоны кондиционируют в соответствии с требованиями ГОСТ 21798, режим 5.

Испытания поддонов проводят в тех же атмосферных условиях, в которых они кондиционировались.

9.2 Внешний вид поддонов, соответствие согласованному образцу контролируют визуально.

9.3 Размеры поддонов контролируют линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502.

9.4 Массу поддонов контролируют взвешиванием на весах для статического взвешивания с погрешностью ±0,5 кг.

9.5 Коробление поддонов измеряют линейкой по ГОСТ 427 и/или специальной металлической или поверочной линейкой. Измерение проводят следующим образом: продольное ребро измерительной линейки прикладывают к наружной или внутренней поверхности поддона, в зависимости от направления коробления (внутрь или снаружи), и металлической линейкой измеряют расстояние от поверхности поддона до ребра измерительной линейки по схеме (приложение В).

9.6 При контроле механической прочности поддонов проводят:

- испытание на изгиб верхнего настила при стеллажировании (жесткость при изгибе, испытание 1) по ГОСТ ISO 8611-1-2014 (пункт 8.1.3.2, рисунок 1), ГОСТ ISO 8611-2 и ГОСТ ISO 2234;

- испытание на подъем вилочным захватом верхнего настила поддонов (жесткость при изгибе, испытание 2) по ГОСТ ISO 8611-1-2014 (пункт 8.2.3.2, рисунок 2), ГОСТ ISO 8611-2 и ГОСТ 18211;

- испытание на изгиб верхнего настила при штабелировании (жесткость при изгибе, испытание 4) по ГОСТ ISO 8611-1-2014 (пункт 8.4.3.2, рисунок 4), ГОСТ ISO 8611-2 и ГОСТ ISO 2234;

- испытание при падении на угол при температурах (23±2)°С и минус (30±2)°С, сопротивление ударам (прочность сборки) вертикально подвешенного поддона с высоты 1 м (диагональная жесткость, испытание 9) по ГОСТ ISO 8611-1 (пункт 8.9, рисунок 9), ГОСТ ISO 8611-2 и ГОСТ 18425;

- испытание на сжатие шашек (жесткость шашек, испытание 3) по ГОСТ ISO 8611-1-2014 (пункт 8.3.3.2, рисунок 3), ГОСТ 8611-2* и ГОСТ 18211.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 8611-2. - .

10 Транспортирование и хранение

10.1 Порожние поддоны транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

10.2 При транспортировании поддонов, сформированных в транспортные пакеты, размеры и масса пакетов должны удовлетворять требованиям ГОСТ 26663 и правил перевозки грузов, действующих на соответствующих видах транспорта.

10.3 Погрузку и выгрузку поддонов, а также перемещение их в складских и производственных помещениях проводят погрузчиком, кранами или другими видами оборудования с вилочными захватами, вводимыми без ударов в соответствующие проемы.

10.4 Поддоны хранят в крытых складских помещениях в штабелях в условиях, исключающих их деформацию и повреждение. Высота штабеля - не более 2,5 м.

Штабель располагают на расстоянии 0,4-0,5 м от стен склада.

Между штабелями оставляют проезд, ширина которого зависит от используемого подъемно-транспортного средства, но не менее 2 м.

Промежуток между штабелями поддонов и перекрытиями складов по высоте - 0,5 м.

Склады должны быть оборудованы противопожарной сигнализацией.

10.5 Допускается транспортировать поддоны в открытом транспорте и кратковременно хранить на открытых складских площадках, при этом поддоны должны быть укрыты брезентом или другим влагонепроницаемым материалом.

11 Указания по эксплуатации

11.1 Поддоны на всех участках технологического процесса у потребителя не должны подвергаться перепадам температур и механическим нагрузкам, превышающим установленные для них значения.

11.2 Поддоны, предназначенные для пищевой продукции, в процессе эксплуатации подвергают санитарной обработке в соответствии с санитарными нормами и правилами.

Периодичность и режим санитарной обработки должны быть указаны в технической документации на поддоны для конкретных видов продукции.

11.3 При формировании и перемещении штабеля поддонов с продукцией применяют специальное оборудование.

Не допускается перемещение штабелей волоком.

11.4 Температурный режим эксплуатации поддонов приведен в таблице Б.1 приложения Б. Температурный режим эксплуатации поддонов устанавливают в технической документации на поддоны для конкретных видов продукции.

11.5 Перед применением поддонов после хранения при температуре ниже минус 10°С проводят предварительное кондиционирование поддонов продолжительностью не менее 12 ч при температуре не ниже 16°С.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие поддонов требованиям настоящего стандарта при соблюдении потребителем изложенных выше правил транспортирования, хранения и эксплуатации.

12.2 Гарантийный срок эксплуатации поддонов устанавливают в зависимости от вида полимерного материала, из которого они изготовлены, и при соблюдении условий эксплуатации, хранения и транспортирования, но не менее 1 года со дня ввода поддона в эксплуатацию.

12.3 Гарантийный срок хранения поддонов при соблюдении условий хранения - 1 год с даты изготовления.

12.4 По истечении срока хранения проводят контрольные испытания поддонов по основным показателям на соответствие требованиям настоящего стандарта.

При получении положительных результатов испытаний поддоны могут быть использованы по назначению.

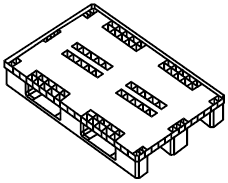

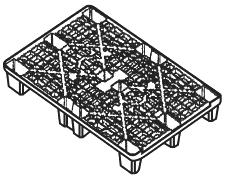

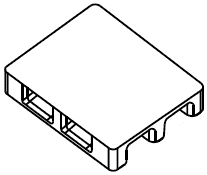

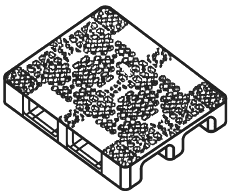

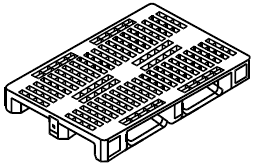

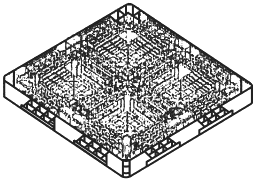

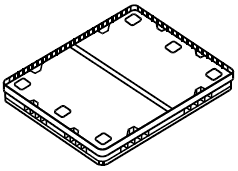

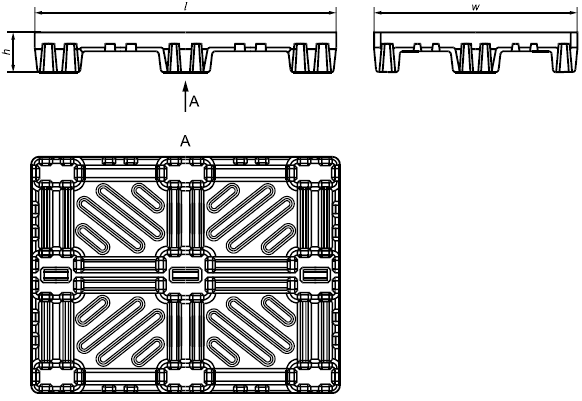

Приложение А

(рекомендуемое)

Типы поддонов

|

|

Рисунок А.1 | Рисунок А.2 |

|

|

Рисунок А.3 | Рисунок А.4 |

| |

Рисунок А.5 | |

|

|

Рисунок А.6 | Рисунок А.7 |

|

|

Рисунок А.8

Приложение Б

(рекомендуемое)

Размеры и параметры поддонов

Таблица Б.1

Номер поддона | Номер рисунка | Размеры, мм | Масса, кг | Диапазон температур при эксплуатации, °С | Комплектность | Принад- | ||||

Длина | Ширина | Высота | Усиливающие детали, шт. | Противо- | ||||||

1 | А.6 | 1105 | 1105 | 120 | 6,0 | -20 - +45 | - | - | - | |

2 | А.2 | 1200 | 800 | 140 | 5,0 | -20 - +45 | - | - | - | |

3 | А.4 | 1200 | 800 | 150 | 12,9 | -20 - +45 | - | - | - | |

4 | А.4 | 1200 | 800 | 150 | 13,1 | -30 - +40 | - | - | - | |

5 | А.3 | 1200 | 800 | 150 | 13,6 | -20 - +45 | - | - | - | |

6 | А.3 | 1200 | 800 | 150 | 13,8 | -30 - +40 | - | - | - | |

7 | А.3 | 1200 | 800 | 150 | 14,4 | -30 - +40 | - | - | - | |

8 | А.1 | 1210 | 810 | 155 | 14,4 | -20 - +45 | - | - | - | |

9 | А.5 | 1200 | 800 | 160 | 14,4 | -20 - +45 | - | - | + | |

10 | А.5 | 1210 | 810 | 160 | 16,2 | -30 - +40 | - | - | - | |

11 | А.3 | 1200 | 1000 | 150 | 15,0 | -20 - +45 | - | - | - | |

12 | А.4 | 1200 | 1000 | 150 | 16,2 | -20 - +45 | - | - | - | |

13 | А.4 | 1200 | 1000 | 150 | 16,7 | -20 - +45 | - | - | - | |

14 | А.3 | 1200 | 1000 | 150 | 15,6 | -30 - +40 | - | - | - | |

15 | А.3 | 1200 | 1000 | 150 | 17,4 | -30 - +40 | - | - | - | |

16 | А.7 | 1450 | 1125 | 132 | 21,5 | -20 - +45 | - | - | + | |

17 | А.7 | 1470 | 1140 | 180 | 24,5 | -30 - +45 | - | - | + | |

Поддоны с дополнительными комплектующими | ||||||||||

18 | А.8 | 1200 | 800 | 140 | 8,5 | -30 - +50 | Бортик | - | - | |

19 | А.1 | 1200 | 800 | 150 | 6,7 | -20 - +45 | 3 полоза | - | - | |

20 | А.2 | 1200 | 800 | 150 | 6,12 | -20 - +45 | 2 полоза | - | - | |

21 | А.4 | 1200 | 800 | 150 | 14,1 | -20 - +45 | 2 полоза | - | - | |

22 | А.4 | 1200 | 800 | 150 | 14,2 | -30 - +40 | 2 полоза | - | - | |

23 | А.3 | 1200 | 800 | 150 | 14,8 | -20 - +45 | 2 полоза | - | - | |

24 | А.3 | 1210 | 810 | 150 | 14,9 | -30 - +40 | 2 полоза | - | - | |

25 | А.2 | 1200 | 800 | 160 | 14,6 | -20 - +45 | 4 кронштейна | 4 | - | |

26 | А.5 | 1200 | 800 | 160 | 18,0 | -30 - +40 | Ограничители | - | - | |

27 | 1200 | 800 | 160 | 14,6 | -20 - +45 | - | 4 | + | ||

28 | 1200 | 810 | 158 | 14,4 | -20 - +45 | - | 4 | - | ||

29 | А.1 | 1200 | 810 | 195 | 20,2 | -20 - +45 | 4 колесные опоры | - | + | |

30 | А.4 | 1200 | 1000 | 150 | 16,2 | -20 - +45 | 2 полоза | - | - | |

31 | А.4 | 1200 | 1000 | 150 | 16,6 | -30 - +40 | 2 полоза | - | - | |

32 | А.3 | 1200 | 1000 | 150 | 17,3 | -20 - +45 | 2 полоза | - | - | |

33 | А.3 | 1200 | 1000 | 150 | 18,5 | -30 - +40 | 2 полоза | - | - | |

Таблица Б.2

Номер поддона | Номер рисунка | Статическая нагрузка в условиях эксплуатации, кг | Динамическая нагрузка, кг | Стеллажная нагрузка, кг, не более | |

Тип груза | |||||

Ящик (масса груза, 1 ед.= 60 кг) | Мешок (масса груза, 1 ед.= 25 кг) | ||||

1 | А.2 | 800 | 500 | - | - |

2 | А.2 | 800 | 600 | - | - |

3 | А.1 | 800 | 800 | - | - |

4 | А.2 (на 2 полозьях) | 1500 | 850 | - | - |

5 | А.2 (на 3 полозьях) | 1500 | 1200 | - | - |

6 | А.6 | 2000 | 1200 | - | - |

7 | А.1; А.3 | 3000 | 1000 | 500 | 500 |

8 | А.4 | 3000 | 800 | - | - |

9 | А.3; А.4 | 3000 | 700 | - | - |

10 | А.3 | 3000 | 900 | 700 | 500 |

11 | А.3 | 3000 | 1000 | 700 | 500 |

12 | А.4 | 3000 | 500 | 300 | - |

13 | А.3 | 3000 | 600 | 300 | - |

14 | А.5 | 3000 | 850 | 750 | - |

15 | А.4 | 3000 | 1000 | - | - |

16 | А.3 | 3000 | 1000 | - | - |

17 | А.3 | 3000 | 800 | - | - |

18 | А.4 | 3000 | 1000 | 700 | 500 |

19 | А.4 | 3000 | 1100 | 800 | 500 |

20 | А.4 | 3000 | 500 | 300 | - |

21 | А.4 | 3000 | 1000 | 600 | 400 |

22 | А.4 | 3000 | 1100 | 800 | 800 |

23 | А.3 | 3000 | 700 | 500 | 300 |

24 | А.5 | 3000 | 850 | 850 | 500 |

25 | А.1 | 3000 | 1000 | 500 | 500 |

26 | А.1 | 3000 | 1200 | 900 | 900 |

27 | А.7 | 3300 | 1100 | - | - |

28 | А.7 | 3300 | 1500 | - | - |

29 | А.1 | 4000 | 1200 | 900 | 900 |

30 | А.8 | 2500 | 1250 | 700 | 500 |

Приложение В

(справочное)

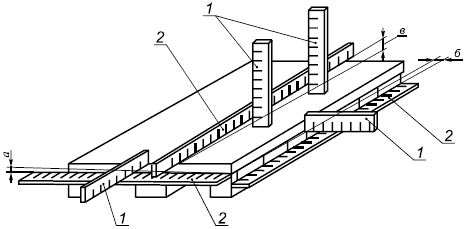

Схема контроля коробления поддона

|

1 - металлическая линейка; 2 - чертежная линейка; а, б, в - место измерения

Рисунок В.1

Библиография

[1] | Технический регламент Таможенного союза | О безопасности упаковки (принят решением Комиссии Таможенного союза от 16 августа 2011 г. N 769) |

УДК 621.798.1:678.5:006.354 | МКС 55.180.20 |

Ключевые слова: многооборотные полимерные поддоны, штабелирование, стеллажирование, методы испытания, маркировка, транспортирование, хранение | |

Электронный текст документа

и сверен по:

, 2019