ГОСТ 25493-82

Группа А09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОДЫ ГОРНЫЕ

Метод определения удельной теплоемкости и коэффициента температуропроводности

Rocks. Method for determination of specific heat and temperature conductivity coeficient

Постановлением Государственного комитета СССР по стандартам от 4 ноября 1982 г. N 4148 срок действия установлен с 01.01.84 до 01.01.89

РАЗРАБОТАН Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Г.Я.Новик (руководитель темы), И.Ю.Буров, В.А.Магницкий, В.Н.Морозов, Г.И.Петрунин, В.Г.Попов, А.Г.Судиловский, В.Д.Христолюбов, Р.П.Юрчак

ВНЕСЕН Министерством высшего и среднего специального образования СССР

Зам. министра Н.С.Егоров

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 4 ноября 1982 г. N 4148

Настоящий стандарт распространяется на твердые горные породы и устанавливает метод определения удельной теплоемкости и коэффициента температуропроводности для расчетов процессов теплового и термомеханического разрушения горных пород, их теплоизоляционных свойств, режимов вентиляции горных выработок и сушки горной массы в процессах рудоподготовки.

Метод основан на использовании линейных участков временного изменения температуры в одномерной пластине, реализующихся при периодически вводимой в образец горной породы мощности.

Стандарт не распространяется на рыхлые и связные горные породы.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Удельную теплоемкость и коэффициент температуропроводности определяют измерением скорости нагрева и временного запаздывания максимума (минимума) температуры на свободной поверхности образца относительно момента включения (выключения) вводимой в образец мощности.

1.2. Удельную теплоемкость и коэффициент температуропроводности измеряют в интервале температур 20-30 °С при нормальных внешних условиях: относительная влажность воздуха 65%, температура окружающей среды 20 °С, атмосферное давление 1013 г/Па*.

________________

* Текст документа соответствует оригиналу. - .

2. МЕТОД ОТБОРА ПРОБ

2.1. Отбор и хранение проб горных пород - по ГОСТ 21153.0-75.

2.2. Образец исследуемой горной породы должен быть выполнен в виде двух идентичных плоскопараллельных дисков диаметром от 40 до 50 мм и толщиной от 5 до 10 мм каждый.

2.3. Для крупнозернистых горных пород толщина испытываемых образцов должна превышать средний размер зерен в два раза, однако во всех случаях отношение диаметра образца к его толщине должно быть не менее 3.

2.4. Поверхность образцов должна быть ровной, гладкой, без трещин, вмятин, царапин, посторонних включений и прочих дефектов.

2.5. Толщина дисков должна определяться как среднее арифметическое результатов измерений не менее чем в пяти точках, равномерно расположенных на его поверхности. Каждое из измеренных значений толщины не должно отличаться от среднего арифметического более чем на 2%.

2.6. Количество испытываемых образцов одной горной породы должно быть не менее трех.

2.7. Испытываемые образцы должны быть воздушно-сухими и их массовая влажность не должна превышать 2-4%. При испытании породы с большей влажностью следует указывать ее влажность.

3. ОБОРУДОВАНИЕ

3.1. Для проведения испытания применяют:

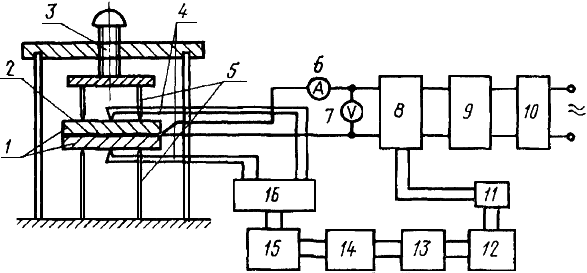

установку, собранную по схеме, приведенной на черт.1;

1 - исследуемый образец; 2 - нагреватель; 3 - прижимной винт; 4 - термопары; 5 - игольчатые держатели; 6 - миллиамперметр; 7 - вольтметр; 8 - электромагнитное реле; 9 - генератор; 10 - выпрямитель; 11 - реле; 12 - самописец электронный; 13 - усилитель; 14 - магазин сопротивлений; 15 - потенциометр; 16 - переключатель

Черт.1

термостат воздушный типа ТС-15-3;

выпрямитель типа УИП-1 по ГОСТ 22261-76*;

________________

* На территории Российской Федерации действует ГОСТ 22261-94, здесь и далее по тексту. - .

генератор типа Г6-26 по ГОСТ 22261-76;

потенциометр типа Р-306 по ГОСТ 9245-79;

потенциометр электронный типа КСП-4 по ГОСТ 15150-69;

усилитель типа Ф116/1 по ГОСТ 5730-51;

магазин сопротивлений типа Р-33 по ГОСТ 23737-79;

вольтметр по ГОСТ 8711-78*;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8711-93. - .

миллиамперметр по ГОСТ 5.1530-77*;

________________

* На территории Российской Федерации документ не действует. Действуют ТУ 25.0444.001-82, ТУ 25.0444.002-82 (ИУС 11-83). ТУ 25.0444.001-82, ТУ 25.0444.002-82 не приводятся. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

реле электромагнитное PC-10 или PC-16;

термопары хромельалюмелевые (хромелевый провод по ГОСТ 1790-77, алюмелевый провод по ГОСТ 1790-77); диаметр проволочки должен быть не более 0,3 мм;

штангенциркуль по ГОСТ 166-80 с погрешностью измерения не более 0,1 мм;

провод нихромовый диаметром 0,05 мм по ГОСТ 5307-77;

эксикатор по ГОСТ 25336-82.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Нормализацию и кондиционирование исследуемых образцов проводят для достижения ими воздушно-сухого состояния. Для этого образцы высушивают в термостате до постоянной массы при температуре 100-110 °С, охлаждают в эксикаторе и выдерживают в воздушной среде с влажностью 60% в течение 24 ч.

4.2. Нагреватель должен быть изготовлен в виде плоской спирали из нихромовой проволоки диаметром 0,05 мм. Диаметр нагревателя выбирают равным диаметру образца. Для этого в деревянное плато с диаметром, равным диаметру образца, на расстоянии 1 мм по окружности друг от друга вбивают тонкие иглы. Между ними по спирали протягивают нихромовый провод, скрепленный затем тонкой нитью. Когда данную конструкцию снимают с плато и помещают между образцами, вся система зажимается. При включении напряжения нить сгорает.

Примечание. Допускается применять другие конструкции плоского источника мощности. Масса, теплоемкость и толщина плоского нагревателя должны составлять соответственно не более 0,1; 1 и 1% от массы, теплоемкости и толщины измеряемых образцов.

4.3. Обеспечение надежного контакта термопары осуществляют по следующей технологической схеме: спай термопары расплющивают и плотно прижимают к поверхности образца, на место контакта наносят смазку из смеси мелкозернистого порошка окиси алюминия и силикатного клея и высушивают в сушильном шкафу в течение 2 ч.

4.4. Плоский нагреватель помещают между двумя идентичными плоскопараллельными образцами.

4.5. Для улучшения теплового контакта двух идентичных плоскопараллельных образцов и помещенного между ними нагревателя используют графитовый порошок по ГОСТ 8295-73.

4.6. Измерительный комплект с нагревателем помещают в держатели, представляющие собой игольчатую треногу с зажимным винтовым устройством, что обеспечивает надежный тепловой контакт внутри системы "образец-нагреватель-образец".

4.7. Генератор прямоугольных импульсов Г6-26, электромагнитное реле РС-10 и выпрямитель УИП-1 питают цепь нагревателя в требуемом режиме как по величине мощности, так и по периодам нагрева. Для предлагаемых толщин образцов оптимальные периоды нагрева находятся от 40 до 120 с.

4.8. Для определения скорости изменения температуры образца требуется калибровка чувствительности схемы. Для этого на самописец КСП-4 через усилитель Ф116/1 от потенциометра Р-306 с классом точности 0,015 подают эталонный сигнал от 50 до 100 мкВ при значениях сопротивления от 5 до 25 Ом, задаваемых на магазине сопротивления Р-33. Определяют отклонение пера самописца в миллиметрах. Отношение подаваемого эталонного сигнала к отклонению пера самописца - величина постоянная для данного значения сопротивления

. Пересчет отклонений пера самописца в градусы производят по градуировочным таблицам для данного типа термопар "хромель-алюмель".

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Измерение данных для определения коэффициента температуропроводности и удельной теплоемкости

производят в следующем порядке (см. черт.1).

5.1.1. Собирают электрическую схему.

5.1.2. Переключателем в измерительную цепь сначала подключают термопару, закрепленную на свободной поверхности верхнего образца.

5.1.3. На нагреватель через выпрямитель подают определенную величину напряжения прямоугольной формы, которая задается коммутирующей цепью из генератора Г6-26 и электромагнитного реле РС-10.

5.1.4. Сигнал термопары, закрепленной на верхнем образце, подается на потенциометр Р-306 для компенсации ЭДС, соответствующей средней температуре образца.

5.1.5. Периодический процесс колебания температуры вокруг среднего значения температуры образца считают установившимся, если средняя температура образца стала постоянной.

5.1.6. После достижения установившегося процесса переменный сигнал от термопары через усилитель подается на электронный самописец.

5.1.7. Моменты включения и выключения мощности на нагревателе регистрируются на электронном самописце с помощью дополнительного электромагнитного реле, питание которого осуществляется коммутирующей цепью. Такое дополнение необходимо для нахождения временного запаздывания максимума (минимума) температуры свободной поверхности образца относительно моментов включения (выключения) вводимой в образец мощности.

5.1.8. По показаниям вольтметра и миллиамперметра, включенных в цепь питания нагревателя, определяют величину мощности, выделяемой нагревателем.

5.1.9. По величине мощности, выделяемой нагревателем, определяют величину мощности, вводимой в каждый из образцов: при условии идентичности исследуемых образцов она равна половине мощности, выделяемой нагревателем.

5.1.10. Затем переключателем в измерительную цепь подключают нижнюю термопару и операции согласно пп.5.1.4-5.1.7 повторяют. В результате получают удвоенную информацию об амплитудах и фазах колебаний температур, что позволяет уменьшить случайную ошибку измерения за счет возможной разной зернистости образцов путем усреднения результатов.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

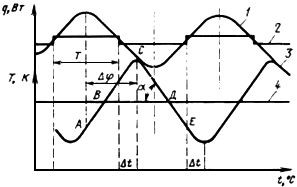

6.1. Пример записи колебания температуры на противоположной от нагрева поверхности образца изображен на черт.2.

1, 2 - кривые изменения мощности, вводимой в образец; 3 - кривая колебания температуры на поверхности образца; 4 - средняя установившаяся температура образца.

Черт.2

6.2. Коэффициент температуропроводности образцов () в м

/с вычисляют по формуле

![]() ,

,

где - толщина исследуемого образца, м;

- время, прошедшее между выключениями (включениями) мощности нагревателя и достижения максимума (минимума) температуры на поверхности образца (см. черт.2), с;

- постоянная времени измерительной схемы, определяемая дополнительным экспериментом на эталоне; для предлагаемой установки

=1,5 с.

6.3. Удельную теплоемкость () в Дж/кг вычисляют по формуле

![]() ,

,

где - показания вольтметра, В;

- показания миллиамперметра, А;

- масса образца, кг;

- скорость изменения температуры поверхности образца, определяемая как тангенс угла наклона

прямой темпа нагрева поверхности образца, К/с.

6.4. Среднюю температуру образца , к которой относятся вычисленные значения коэффициента температуропроводности и удельной теплоемкости

, определяют на шкале потенциометра по величине компенсационной ЭДС.

6.5.Погрешность определения коэффициента температуропроводности горных пород не превышает 6-7%, а удельной теплоемкости - 4-6%

6.6. Результаты вычислений заносят в таблицу по форме, которая приведена в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ТАБЛИЦА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

N п/п | Типы пород | Параметры | Примечание | ||||||||

|

|

|

|

|

|

|

|

| |||

Примечание. В графе "Примечание" указывают: влажность пород, если она превышает требуемую; для слоистых пород - направление слоистости относительно проходящего теплового потока.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1983