ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 59935— 2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСТАВЫ РЕМОНТНЫЕ НА ЦЕМЕНТНОЙ ОСНОВЕ

Метод ускоренных испытаний коррозионной стойкости в жидких кислых агрессивных средах

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Системные продукты для строительства» (ООО «СПС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. № 1723-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Общие положения

5 Требования к средствам испытаний

6 Требования к проведению испытаний

7 Обработка результатов испытаний

8 Указания по оформлению результатов испытаний

Приложение А (рекомендуемое) Оформление результатов испытаний

Приложение Б (справочное) Оценочный расчет долговечности ремонтных составов на цементной основе по результатам ускоренных испытаний коррозионной стойкости в жидких кислых агрессивных средах

ГОСТ Р 59935—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСТАВЫ РЕМОНТНЫЕ НА ЦЕМЕНТНОЙ ОСНОВЕ

Метод ускоренных испытаний коррозионной стойкости в жидких кислых агрессивных средах

Cement-based products for concrete repair. Method of accelerated testing of corrosion resistance in acid aggressive liquid environment

Дата введения — 2022—09—01

1 Область применения

Настоящий стандарт распространяется на все виды ремонтных составов на цементной основе и устанавливает метод ускоренного определения их химической стойкости в ненапряженном состоянии при воздействии на них жидких кислых агрессивных сред.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.857 Государственная система обеспечения единства измерений. pH-метры. Методика поверки

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 9871 Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия

ГОСТ 12730.2 Бетоны. Метод определения влажности

ГОСТ 12730.3 Бетоны. Метод определения водопоглощения

ГОСТ 25246 Бетоны химически стойкие. Технические условия

ГОСТ 27987 Анализаторы жидкости потенциометрические ГСП. Общие технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 56378 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к ремонтным смесям и адгезионным соединениям контактной зоны при восстановлении конструкций

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом ут-

Издание официальное

верждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 агрессивная кислая среда: Жидкая среда с кислой реакцией (значение водородного показателя pH < 7), которая вследствие химического взаимодействия вызывает изменение физико-механических характеристик цементного камня с потерей его эксплуатационных свойств, что характерно для городских канализационных сооружений.

3.2 испытательная среда: Искусственно созданная для проведения испытаний агрессивная кислая среда, которая характеризуется постоянной температурой и контролируемыми в процессе испытаний значениями водородного показателя pH для поддержания его на заданном уровне в течение заданного периода времени проведения испытаний образцов.

3.3 коррозионная стойкость: Способность образца, изготовленного из ремонтного состава на цементной основе, сохранять физико-механические свойства (в частности, массу образца в пересчете на сухое вещество) после выдерживания в испытательной среде.

3.4 критерий коррозионной стойкости: Относительный показатель, по которому проводят численную оценку коррозионной стойкости материала в агрессивной среде.

3.5 образцы для испытаний: Образцы, изготовленные из данного вида ремонтного состава на цементной основе для испытаний коррозионной стойкости и помещенные в испытательную среду.

3.6 относительный показатель: Показатель, который характеризует стойкость ремонтных составов на цементной основе в испытательной среде и выражается количеством продуктов реакции при взаимодействии материала с агрессивной средой.

4 Общие положения

4.1 Сущность метода коррозионных испытаний, характеризующих коррозионную стойкость образцов ремонтного состава на цементной основе в агрессивной кислой среде, заключается в сравнении значений первоначальных показателей массы образцов со значениями показателей массы тех же образцов после проведения испытаний с последующим вычислением численного значения условного параметра — критерия коррозионной стойкости.

4.2 Лица, допущенные к проведению испытаний, должны пройти курс обучения и инструктаж по безопасности труда и правилам эксплуатации испытательных машин, приборов и оборудования в соответствии с требованиями ГОСТ 12.0.004.

5 Требования к средствам испытаний

5.1 Используемые при испытаниях средства измерений и испытательное оборудование должны быть сертифицированы в соответствии с действующими свидетельствами о поверках и калибровках, а вспомогательное оборудование — с аттестационными свидетельствами и сертификатами соответствия. Номера свидетельств о поверке или калибровке указывают в протоколах испытаний, а копии свидетельств прикладывают к приложениям к протоколу.

5.2 Перечень используемых средств измерений, испытательного и вспомогательного оборудования:

штангенциркуль по ГОСТ 166;

машина испытательная или пресс по ГОСТ 28840;

линейки металлические по ГОСТ 427;

формы для изготовления контрольных образцов по ГОСТ 310.4. Материал форм должен быть инертным к составляющим смесей испытуемых составов;

площадка вибрационная для уплотнения раствора в формах при изготовлении образцов из ремонтных составов на цементной основе в соответствии с ГОСТ 310.4;

анализаторы жидкости потенциометрические по ГОСТ 27987 для измерения активности ионов pH (pH-метры) в водных растворах с пределом допускаемого значения основной абсолютной погрешности при измерении уровня pH = ±0,05 pH с поверкой по ГОСТ 8.857;

термометры электроконтактные по ГОСТ 9871;

реактивы для получения химически агрессивных сред и их концентрацию выбирают в зависимости от условий эксплуатации конструкции в соответствии с перечнем наиболее распространенных химически агрессивных сред по ГОСТ 25246;

весы по ГОСТ Р 53228;

элемент нагревательный — прибор для нагрева кислото-термостойкой емкости;

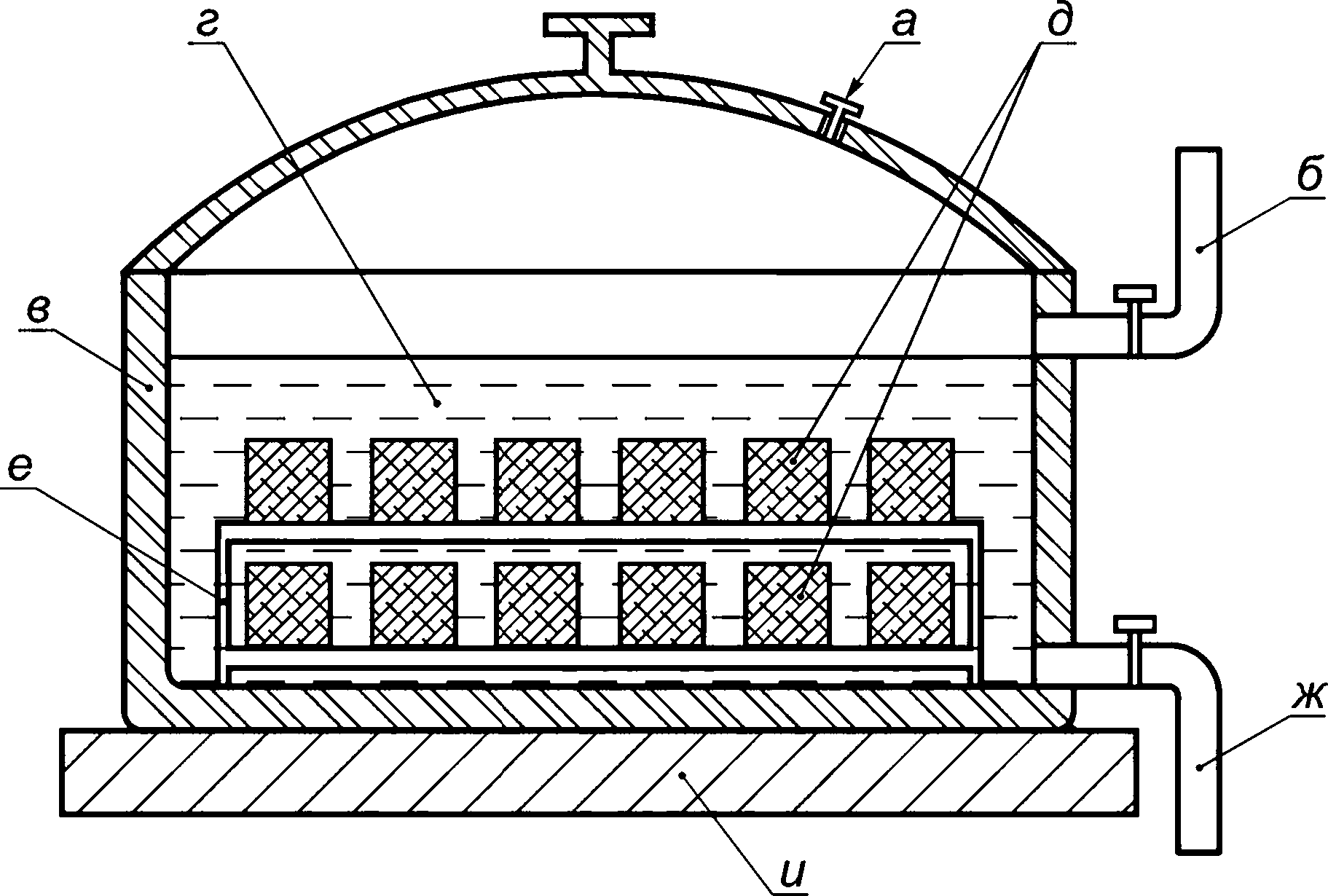

емкость кислото-термостойкая для испытания образцов с возможностью одновременного погружения и длительного выдерживания требуемого их количества в кислой среде с возможностью поддержания заданного значения pH раствора (см. рисунок 1).

а — клапан давления; б — патрубок для залива испытательной среды; в — емкость для испытаний из инертного материала; г — раствор испытательной среды; д — образцы для испытаний; е — столик для образцов из инертного материала; ж— патрубок для слива отработанной среды; и — нагревательный элемент

Рисунок 1 — Схема емкости для испытания образцов

6 Требования к проведению испытаний

6.1 Работы проводят в несколько этапов:

- изготовление образцов для испытаний;

- высушивание и взвешивание образцов перед испытаниями;

- период непосредственных испытаний;

- высушивание и взвешивание образцов после испытаний;

- оформление результатов испытаний.

6.2 Испытания по определению коррозионной стойкости конкретного ремонтного состава на цементной основе проводят на заранее изготовленных образцах.

6.2.1 Образцы изготавливают в виде балочек размерами 40x40x160 мм, для чего применяют трехгнездовые разъемные формы. Требования к конструкциям форм, свойствам материалов, из которых они изготавливаются, условиям изготовления образцов и пр. — по ГОСТ 30744. Смазка поверхностей форм допускается только гидрофильными составами.

6.2.2 При изготовлении образцов из готовых рецептурных форм ремонтных составов на цементной основе следует руководствоваться прилагаемыми к ним инструкциями по смешению и минимальному значению водоцементного отношения. В случае если в инструкции к ремонтному составу не указано значение водоцементного отношения, его принимают равным 0,5.

6.2.3 Приготовление смеси из ремонтных составов может осуществляться с помощью лабораторных смесителей объемом, обеспечивающим изготовление партии образцов в количестве не менее 12 шт., или ручным способом в металлических чашах для смешения и перемешивания.

6.2.4 Ячейки подготовленных форм заполняют за два раза с обязательным применением вибрационной площадки с процедурой уплотнения каждого слоя. По окончании уплотнения удаляют излишек ремонтного состава, выравнивают поверхность образцов и маркируют их.

6.2.5 Для каждого типа (вида, марки, наименования) ремонтного состава, подлежащего испытаниям коррозионной стойкости в жидкой кислой агрессивной среде, изготавливают не менее 12 образцов.

6.2.6 Формы с образцами ремонтных составов накрывают водонепроницаемой пленкой и помещают в шкаф для влажного хранения. Через 1—2 суток с момента изготовления образцы расформо-вывают. Проводят предварительный осмотр, измерения и взвешивание образцов с погрешностью не более 0,1 % с последующей маркировкой. При обнаружении серьезных дефектов на поверхности образцов их отбраковывают. На поверхности образцов не должно быть загрязнений, следов смазки и других веществ. Загрязнения удаляют с помощью наждачной бумаги или растворителями, не оказывающими отрицательного влияния на поверхность образцов. Образцы должны быть без внешних дефектов в виде трещин, вздутий и раковин диаметром и глубиной более 4 мм.

6.2.7 После этого образцы укладывают для выдерживания на решетки в ванну с водой, уровень зеркала воды при этом должен быть на 20 мм выше образцов. Температура воды при хранении образцов должна быть (20 ± 1) °C. Образцы следует располагать в горизонтальном положении, не допуская соприкосновений друг с другом. Срок хранения образцов в ванне — 28 сут.

6.3 На втором этапе, по истечении срока хранения, все образцы для испытаний высушивают до постоянной массы в соответствии с ГОСТ 12730.2. Полученные значения массы высушенных образцов заносят в протоколы испытаний. После этого образцы готовы к третьему этапу испытаний.

6.4 На третьем этапе приступают к непосредственным испытаниям образцов.

6.4.1 Все промаркированные образцы опускают в емкость с испытательной средой. В процессе испытаний осуществляют контроль уровня жидкости над образцами: он должен быть выше их поверхности не менее чем на 20 мм.

6.4.2 Значения pH испытательной среды для образцов следует задавать с учетом параметров эксплуатационной среды объекта для нанесения ремонтного состава.

6.4.3 В период испытаний раз в сутки необходимо контролировать уровень pH и поддерживать его с точностью до 0,2 долей единиц добавлением требуемого количества кислоты. В особых случаях требования к соблюдению точности при контроле значения pH кислой среды указывают вместе с другими требованиями в программе испытаний.

6.4.4 Для контроля значений pH применять потенциометрические анализаторы жидкости по ГОСТ 27987 для водных растворов по 5.2.

6.4.5 Длительность непрерывных испытаний для образцов одного вида ремонтного состава должна составлять 14 и 28 сут. Первую партию образцов в количестве 6 шт. извлекают спустя 14 сут, вторую партию — спустя 28 сут. В случае если не требуется выполнять расчет долговечности ремонтного состава, выемку всех образцов проводят на 28-е сут.

6.4.6 По истечении срока нахождения в испытательной среде образцы с помощью щипцов извлекают из емкости, устанавливают на противень, ополаскивают водопроводной водой, промокают фильтровальной бумагой или протирают тканью.

6.5 На четвертом этапе образцы высушивают до постоянной массы и проводят взвешивание в соответствии с ГОСТ 12730.3.

6.6 На пятом этапе оформляют полученные в ходе испытаний данные. Сравнивают значения массы высушенных образцов до и после проведения испытаний в кислой среде. Затем приступают к обработке результатов испытаний конкретного типа ремонтного состава на цементной основе.

7 Обработка результатов испытаний

7.1 Оценивают результаты испытаний по критерию коррозионной стойкости в соответствии с формулой (1) с точностью до четвертого знака после запятой

iz _ и ^*0 тп

(1)

Кк°РР-1 ’ где т0 и тп — средние значения массы образцов в высушенном состоянии при температуре 105 °C ± ± 5 °C (по ГОСТ 12730.2) соответственно до и после испытаний в агрессивной среде на 28-е сут. Среднее значение массы образцов определяют как сумму значений массы отдельных образцов, отнесенную к числу образцов на момент до и после испытаний на 28-е сут.

7.2 Ремонтный состав следует подбирать, исходя из полученных в результате расчетов по 7.1 значений Ккорр, при условии, что испытания образцов проводились в среде с теми же значениями pH, что и для конструкций, эксплуатирующихся в условиях жидких кислых агрессивных сред. Кроме этого, при подборе ремонтного состава необходимо учитывать толщину слоя, создаваемую защитным покрытием, и длительность межремонтного периода.

По итогам испытаний двух и более ремонтных составов на цементной основе полученные значения Ккорр сравнивают и делают вывод о коррозионной стойкости образцов. Большей коррозионной стойкостью среди образцов, изготовленных из разных типов ремонтных составов на цементной основе, обладают те, у которых численное значение Ккорр больше.

7.3 Пример оформления результатов испытаний и пример расчета значений критерия коррозионной стойкости Ккорр для различных классов ремонтных составов приведены в приложении А.

7.4 Пример расчета долговечности ремонтных составов на цементной основе по результатам ускоренных испытаний коррозионной стойкости в условиях жидких кислых агрессивных сред приведен в приложении Б.

8 Указания по оформлению результатов испытаний

По результатам испытаний составляют протокол испытаний, в котором должны быть указаны:

- наименование и адрес организации, проводившей испытания, номер аттестата аккредитации и адрес;

- номер и обозначение программы испытаний или метод, по которому проводились испытания;

- перечень испытательного оборудования, средств измерений и приспособлений, применяемых для проведения испытаний, с указанием сроков их поверки;

- дата начала и окончания испытаний;

- результаты испытаний;

- фамилии исполнителей.

Приложение А (рекомендуемое)

Оформление результатов испытаний

В соответствии с требованиями раздела 6 проводят испытания, результаты которых записывают по форме, представленной в таблице А.1.

В том случае, если выполнение оценочного расчета долговечности (см. приложение Б) не требуется, то в соответствии с 6.4.5 выемку всех образцов проводят на 28-е сут, при этом столбец в таблице А.1 с результатами испытаний на 14-е сут не заполняют.

Таблица А.1 — Форма записи результатов испытаний

Обозначение образцов | Масса высушенных образцов до испытаний ™о- г | Масса высушенных образцов после испытаний на 14-е сут т, г | Масса высушенных образцов после испытаний на 28-е сут тп, г | Изменение массы высушенных образцов после испытаний на 28-е сут mQ - тп, г | Относительное изменение массы высушенных образцов после испытаний на 28-е сут (m0 - тп)1т0,% | Значение критерия коррозионной стойкости, отн. ед. |Z ''корр |

(1) | т0(1) | m(D | mn(1) | m0(1)-mn(1) | (m0(1)-mn(1))/m0(1) | |

(2) | т0(2) | т(2) | mn(2) | m0(2) “ mn(2) | (m0(2) “ mn(2)Vm0 (2) | |

(12) | Ш0(12) | т(12) | mn(12) | m0(12)-mn(12) | (m0(12) “ %(12))/m0(12) | |

Среднее т0 | Среднее т | Среднее тп | Среднее mQ - mn | Среднее (m0 - тп)/т0 | 1 - ((т0 - тп)/т0) |

По итогам испытаний ремонтных составов согласно 7.2 делают вывод о коррозионной стойкости образцов.

Ниже приведен пример с результатами расчета критерия коррозионной стойкости для четырех партий образцов, изготовленных из разных классов ремонтных составов на цементной основе и имеющих по ГОСТ Р 56378 соответствующие обозначения R1, R2, R3 и R4.

В соответствии с разделом 6 изготавливают партии образцов-балочек, проводят испытания и оформляют результаты по форме таблицы А.1.

По полученным усредненным данным по формуле (1) для каждой партии образцов вычисляют значения коэффициента Ккорр. Результаты испытаний приведены в таблице А.2.

Примечание — В таблице А.2, иллюстрирующей пример, для краткости не приводятся данные испытаний по каждому образцу из четырех разных партий ремонтных составов, а первый столбец имеет обозначение «Наименование партии образцов».

Таблица А.2 — Пример записи с результатами испытаний ремонтных составов

Наименование партии образцов | Среднее значение массы высушенных образцов до испытаний П70, г | Среднее значение массы высушенных образцов после испытаний на 14-е сут т, г | Среднее значение массы высушенных образцов после испытаний на 28-е сут тп, г | Изменение средней массы высушенных образцов после испытаний на 28-е сут т0 - тп, г | Относительное изменение средней массы высушенных образцов после испытаний на 28-е сут (п?0 - тп)1т0 | Значение критерия коррозионной стойкости К = RKOpp = 1 - ((™о - тпУ ™0) |

R1 | 510,72 | — | 452,55 | 58,17 | 0,1139 | 0,8860 |

R2 | 380,48 | — | 336,19 | 44,29 | 0,1164 | 0,8836 |

R3 | 468,47 | — | 420,03 | 48,44 | 0,1034 | 0,8966 |

R4 | 517,47 | — | 508,14 | 9,33 | 0,0180 | 0,9820 |

По итогам сравнения полученных в таблице А.2 значений Ккорр следует, что образцы ремонтного состава R4 обладают наибольшей коррозионной стойкостью, а образцы R2 — наименьшей.

Приложение Б (справочное)

Оценочный расчет долговечности ремонтных составов на цементной основе по результатам ускоренных испытаний коррозионной стойкости в жидких кислых агрессивных средах

Оценочный расчет долговечности для выбранного ремонтного состава проводят по результатам ускоренных испытаний, оформленных в соответствии с приложением А. Под понятием «долговечность» здесь подразумевается период времени, выраженный числом суток, в течение которого ремонтный состав на цементной основе, будучи нанесенным на бетонную поверхность защищаемой конструкции слоем толщиной 20 мм, полностью разрушится.

Требования к испытаниям образцов — см. раздел 6.

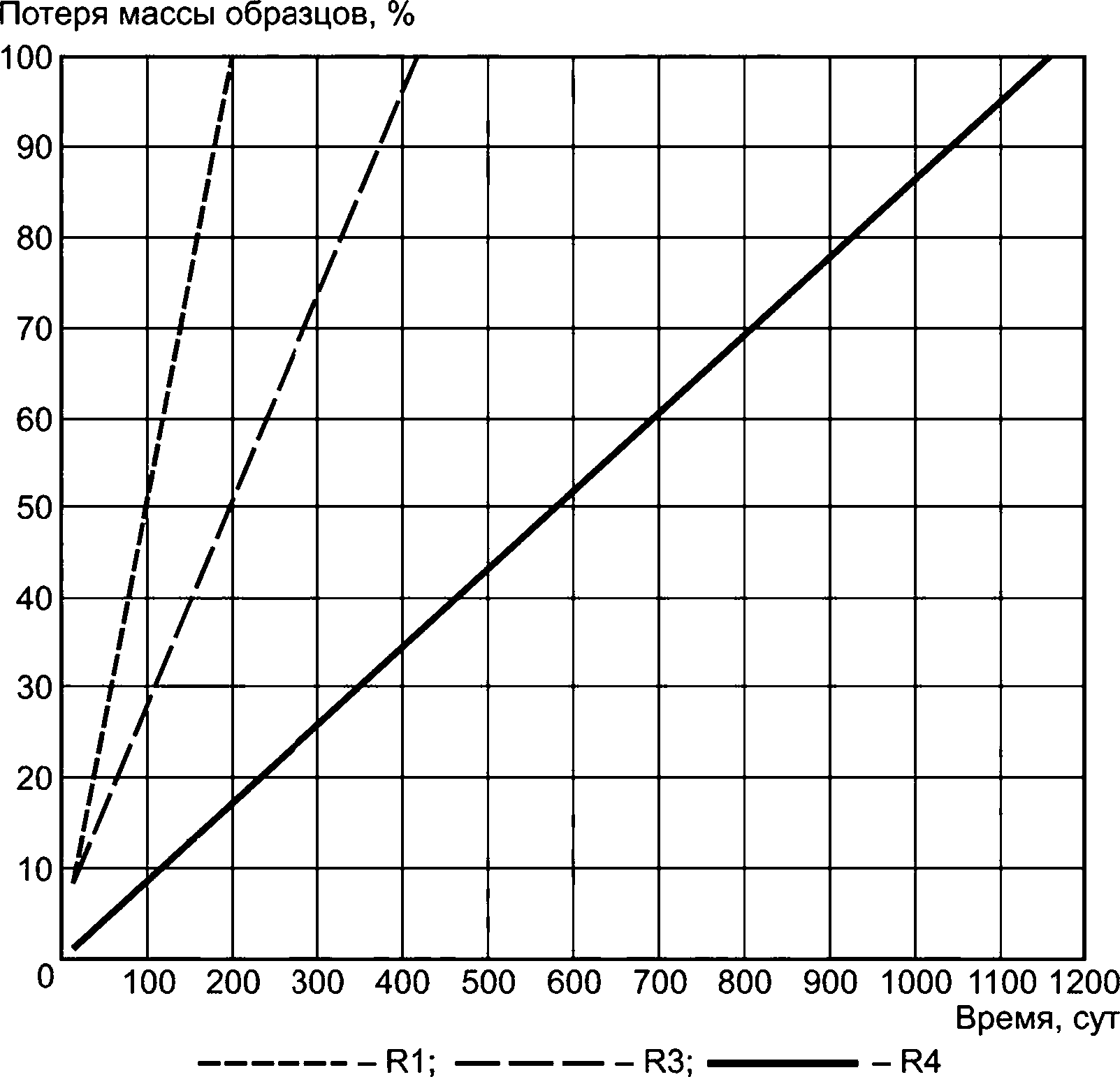

По результатам испытаний образцов каждой партии ремонтного состава вычисляют средние значения относительного изменения массы на 14-е и 28-е сут. в процентах и оформляют их по образцу таблицы А.1. Затем строят график относительного уменьшения значений массы (в процентах) в зависимости от длительности испытаний (в сутках). На следующем этапе для прогнозирования процесса потери массы образцов график продлевают до точки пересечения с горизонтальной линией, соответствующей полной (100 %-ной) потере массы образцов, и получают время, выраженное в сутках, которое будет соответствовать полному разрушению слоя ремонтного состава толщиной 20 мм при заданных значениях pH и температуре кислой среды, равной 100 °C (см. раздел 6).

Расчет долговечности или времени полного разрушения покрытия толщиной 20 мм выполняют исходя из условия, что разница между значениями температуры при ускоренных испытаниях и температурой эксплуатационной среды составляет 80 °C. Для этого вводится поправочный безразмерный коэффициент, равный 7,795, который учитывает увеличение периода полного коррозионного износа контролируемого покрытия толщиной в 20 мм при снижении температуры от 100 °C (при ускоренных испытаниях) до 20 °C.

Примечание — Данный расчетный коэффициент введен на основании [1], где приведены теоретические основы расчета глубины коррозионного повреждения бетона в зависимости от степени агрессивности кислых сред для температуры 20 °C. В 2.7 [1] указано, что для расчетов глубины коррозии при температурах, отличных от 20 °C, следует учитывать увеличение или уменьшение диффузии агрессивного вещества на величину 2,6 % при соответствующем увеличении или уменьшении температуры среды на 1 °C. Таким образом, в общем случае с учетом [1] значение поправочного безразмерного коэффициента определяется как 1,026п, где п — целое число в диапазоне от 1 до 99, соответствующее алгебраической разности температур в градусах Цельсия между значением 100 °C (что соответствует температуре проведения ускоренных испытаний) и усредненным значением температур эксплуатационной среды на поверхности конструкции по месту нанесения ремонтного состава. Например, для температуры эксплуатационной среды, равной 50 ЭС, значение коэффициента будет равно (1,О26100-50) = 1,02650 = = 3,609.

Таким образом, получают оценку длительности эксплуатационного периода для данного ремонтного состава при воздействии на него жидкой кислой агрессивной среды с заданной величиной pH (см. пример).

Расчет долговечности позволяет определить межремонтный период эксплуатации сооружений, в том числе канализационных, при воздействии жидких кислых агрессивных сред, где ремонтные составы на цементной основе используются как «жертвенный слой». С учетом принятой на практике длительности межремонтных периодов 6—8 лет, можно, руководствуясь методикой настоящего стандарта, подобрать тип состава и оценить время работы «жертвенного слоя», определив заранее необходимую толщину его нанесения. Использование наиболее стойких к коррозионным разрушениям ремонтных материалов на цементной основе может быть подтверждено соответствующим экономическим расчетом.

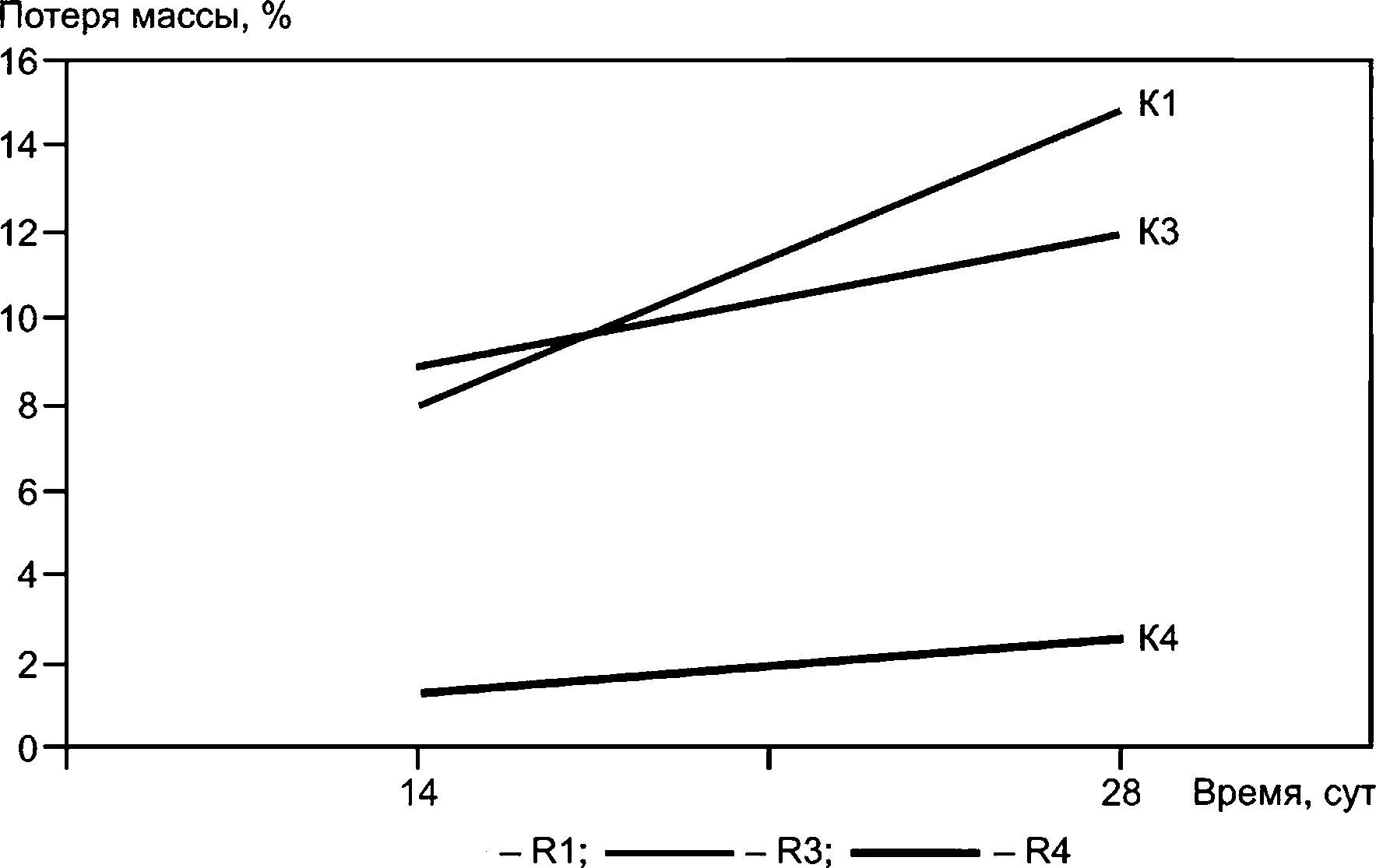

Пример — Проведем оценку долговечности по исходным данным таблицы А.2 для образцов ремонтных составов с обозначениями R1, R3 и R4 (по ГОСТ Р 56378), для которых на рисунке Б.1 показаны графики потери массы, %, в зависимости от длительности испытаний, сут. Точки на графике, обозначенные символами К1, КЗ и К4, соответствуют значениям потери массы образцов R1, R3 и R4 на 28-е сут для расчета значений критерия коррозионной стойкости (по приложению А).

Рисунок Б.1 — Потеря массы образцов, %, при испытаниях ремонтных составов в кислой агрессивной среде на 14-е и 28-е сут

Графики, прогнозирующие протекание процесса потери массы образцов, приведены на рисунке Б.2. По рисунку Б.2 оценивают время полного разрушения образцов, выбранных в примере ремонтных составов R1, R3 и R4, которое, соответственно, равно 200, 420 и 1160 сут.

Рисунок Б.2 — Прогнозная оценка времени до полной (100 %-ной) потери массы образцов ремонтных составов

Далее проведем расчет долговечности, по итогам которого в данном примере получены следующие значения: для R1=200 х 7,795=1536 сут (4,27 года); для R3 = 420 х 7,795 = 3274 сут (8,97 года); для R4 = = 1160 * 7,795 = 9042 сут (24,8 года).

Библиография

[1] Рекомендации по оценке степени коррозионного воздействия слабоагрессивных кислых сред на бетон. — М„ НИИЖБ Госстроя СССР, 1986.

УДК 69+691:620.197:006.354

ОКС 91.120.99

Ключевые слова: ремонтные составы на цементной основе, ускоренные испытания, агрессивная кислая среда, коррозионная стойкость, критерий коррозионной стойкости, образцы для испытаний, железобетонная конструкция, оценка долговечности ремонтных составов

Редактор В.Н. Шмельков Технический редактор В.Н. Прусакова Корректор Е.Д. Дульнева Компьютерная верстка А.Н. Золотаревой

Сдано в набор 08.12.2021. Подписано в печать 10.01.2022. Формат 60*84%. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,68.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.