ГОСТ Р ИСО 13137-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЗДУХ РАБОЧЕЙ ЗОНЫ

Насосы для индивидуального отбора проб химических и биологических веществ. Требования и методы испытаний

Workplace air. Pumps for personal sampling of chemical and biological agents. Requirements and test method

ОКС 13.040.30

Дата введения 2017-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 "Качество воздуха"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2016 г. N 1513-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13137:2013* "Воздух рабочей зоны. Насосы для индивидуального отбора проб химических и биологических веществ. Требования и методы испытаний" (ISO 13137:2013 "Workplace atmospheres - Pumps for personal sampling of chemical and biological agents - Requirements and test methods", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Для определения химических и биологических веществ в воздухе рабочей зоны используют множество различных методов. Многие из этих методов предусматривают использование насосов и устройств для отбора проб, соединенных с помощью гибких трубок. Воздух прокачивают через пробоотборное устройство, при этом химические или биологические вещества улавливаются, например, на фильтре, в сорбционной трубке или в индикаторной трубке для длительных измерений или в склянке для промывания газов. При индивидуальном отборе проб насос и пробоотборник прикрепляют к одежде работника таким образом, чтобы химические и биологические вещества улавливались в зоне его дыхания.

Объем воздуха, проходящего через насос за период отбора проб, является одной из величин, используемых при вычислении содержания химических или биологических веществ в воздухе. Поэтому объем отобранной пробы должен быть точно определен, для обеспечения этого скорость потока следует поддерживать постоянной в необходимых пределах в течение всего периода отбора проб. Для избирательного отбора проб по размеру частиц краткосрочные колебания скорости потока также следует поддерживать в допустимых пределах с целью обеспечения того, что пробоотборник будет соответствовать требуемым характеристикам улавливания.

В ЕН 482 определены общие критерии эффективности методов измерения содержания химических или биологических веществ в воздухе рабочей зоны. Эти критерии эффективности включают максимальное значение расширенной неопределенности, которое не должно превышаться в заданных лабораторных условиях. Кроме того, соблюдение критериев эффективности должно также обеспечиваться и при широком разнообразии воздействий окружающей среды, соответствующих условиям на рабочем месте. Вклад характеристик работы насоса в неопределенность измерений должен быть сведен к минимуму.

Настоящий стандарт предназначен для того, чтобы обеспечить согласованный подход и основу для оценки заданных критериев эффективности для изготовителей и пользователей насосов для индивидуального отбора проб. Производителям настоятельно рекомендуется гарантировать безаварийную эксплуатацию насосов в условиях, отвечающих требованиям, установленным в настоящем стандарте, в том числе относительно ожидаемых экологических воздействий, которые могут повлиять на производительность.

1 Область применения

Настоящий стандарт устанавливает требования к характеристикам насосов с элементом питания, применяемых для индивидуального отбора проб химических или биологических веществ в воздухе рабочей зоны. Он также определяет метод испытаний для определения рабочих характеристик таких насосов в заданных лабораторных условиях.

Настоящий стандарт применяют для насосов с элементом питания, имеющих номинальный объемный расход примерно 10 мл/мин, используемых в комбинации с пробоотборником и улавливающей системой для отбора проб газа, пара, пыли, дыма, тумана и волокон.

Настоящий стандарт предназначен, прежде всего, для насосов с регулируемым расходом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

IEC 60079-0, Explosive atmospheres - Part 0: Equipment - General requirements (Взрывоопасные среды. Часть 0. Оборудование. Общие требования)

IEC 61000-6-1, Electromagnetic compatibility (EMC) - Part 6-1: Generic standards - Immunity for residential, commercial and light-industrial environments (Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Требования и методы испытаний)

IEC 61000-6-3, Electromagnetic compatibility (EMC) - Part 6-3: Generic standards - Emission standard for residential, commercial and light-industrial environments (Совместимость технических средств электромагнитная. Электромагнитные помехи от технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Нормы и методы испытаний)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 биологическое вещество (biological agent): Бактерия, вирус, грибок или другой микроорганизм или его часть и ассоциированные с ним токсины, включая генетически модифицированные культуры клеток или эндопаразиты, которые являются потенциально опасными для здоровья человека.

Примечание - Пыль органического происхождения, например, цветочная пыльца, мучная и древесная пыль, не рассматривают в качестве биологических веществ и, таким образом, не включают в данное определение.

(ЕН 1540:2011 [2], 2.1.1)

3.2 химическое вещество (chemical agent): Любой химический элемент или соединение, чистое или в смеси, существующее в природе или образовавшееся в результате производственной деятельности, использующееся или выделенное, включая выбросы отходов, произведенное преднамеренно или нет, с целью продажи или нет.

(ЕН 1540:2011 [2], 2.1.2)

3.3 частицы аэрозоля (airborne particles): Мелкие частицы материала, в твердой или жидкой форме рассеянные в воздухе.

Примечание - Из твердых частиц аэрозоля состоит сигаретный дым, дым, туман или морской туман.

(ЕН 1540:2011 [2], 2.2.3)

3.4 пробоотборник для воздуха; пробоотборник (air sampler; sampler): Устройство для отделения химических и/или биологических веществ от окружающего воздуха.

Примечание - Пробоотборники, как правило, предназначены для конкретных целей, например, для улавливания газов и паров или для улавливания частиц аэрозоля.

(ЕН 1540:2011 [2], 3.2.1 - модифицировано, синонимы размещают на отдельных строках)

3.5 индивидуальный пробоотборник (personal sampler): Устройство, прикрепляемое к одежде работника, для улавливания газа и пара или частиц аэрозоля в его зоне дыхания с целью определения воздействия на него химических и/или биологических веществ.

(ЕН 1540:2011 [2], 3.2.2)

3.6 индивидуальный отбор проб (personal sampling): Отбор проб (воздуха) с использованием индивидуального пробоотборника.

(ЕН 1540:2011 [2], 3.3.3)

3.7 зона дыхания (breathing zone): Пространство вокруг лица работника, из которого поступает вдыхаемый воздух.

Примечание - Технически зона дыхания представляет собой полусферу (обычно принимается радиус 30 см), расположенную перед лицом человека, с центром в середине линии, соединяющей уши. Основание полусферы проходит через эту линию, темя и гортань. Данное техническое определение не применяют, если используют средства индивидуальной защиты органов дыхания.

(ЕН 1540:2011 [2], 2.4.5)

3.8 сорбционная трубка (sorbent tube): Устройство, обычно изготавливаемое из металла или стекла, содержащее улавливающий субстрат, например, сорбент или подложку, пропитанную реагентами.

(ЕН 1540:2011 [2], 3.2.5)

3.9 перепад давления (pressure drop) <линия отбора проб>: Разница между атмосферным давлением и давлением внутри насоса при постоянном значении объемного расхода.

Примечание - Перепад давления, иногда именуемый противодавлением, измеряют на линии, включающей пробоотборник, улавливающий субстрат и эластичную трубку.

3.10 насос с регулируемым расходом (flow-controlled pump): Насос с условно постоянным расходом, обеспечиваемым автоматической системой контроля потока.

3.11 номинальный диапазон расхода (nominal flow rate range): Диапазон значений объемного расхода, регулируемый насосом, при которых производитель гарантирует работу насоса с постоянным расходом вплоть до максимального значения требуемого диапазона перепада давления в течение времени непрерывной работы.

3.12 время непрерывной работы (operating time): Интервал времени, в течение которого насос может работать при заданных значениях расхода и перепада давления без перезарядки или замены элемента питания.

4 Типы насосов

Насосы для отбора проб классифицируют в соответствии с их предполагаемым использованием:

- тип Р: насос для индивидуального отбора проб частиц аэрозоля;

- тип G: насос для индивидуального отбора проб газа и пара.

Примечания

1 Насосы типа Р могут быть использованы для индивидуального отбора проб газа и пара при условии соответствия требованиям, предъявляемым к насосам типа G.

2 Более подробная информация о механизме действия насосов и контролирующих системах приведена в приложении А.

5 Требования

5.1 Технические характеристики

Насосы должны обладать следующими техническими возможностями:

a) автоматическое управление, которое может поддерживать объемный расход условно постоянным;

b) устройство для снижения вероятности непреднамеренного или неразрешенного регулирования любой системы управления насосом, при этом оно должно быть скрыто под крышкой, приводиться в действие только с помощью инструмента или требовать для эксплуатации специальных знаний;

c) индикатор неисправностей, который после завершения отбора проб показывает, что поток воздуха во время отбора проб был уменьшен или прекращен, либо автоматический выключатель, который останавливает насос, если расход снижается или прекращается;

d) самовосстанавливающийся предохранитель или выключатель, который прерывает ток в электрической цепи насоса в случае чрезмерной нагрузки;

e) фильтр, который предотвращает попадание частиц в механизм насоса;

f) приспособления (держатели) для фиксации насоса на работнике (встроенные или предоставляемые дополнительно).

Примечание - В некоторых насосах используют встроенные датчики для обеспечения данными о составе атмосферы, давлении и потоке воздуха. Более подробная информация об использовании таких датчиков приведена в приложении В.

5.2 Масса

Масса насоса, включая элемент питания и встроенный держатель, не должна превышать 1,2 кг для насоса для отбора проб с расходом меньшим или равным 5 л/мин и 2,5 кг для насоса для отбора проб с расходом более 5 л/мин.

5.3 Безопасность конструкции

Наружный корпус насоса должен быть сконструирован таким образом, чтобы не было острых углов и других выступающих частей, приводящих к дискомфорту.

5.4 Время непрерывной работы

Время непрерывной работы должно составлять как минимум 1 час и по возможности более 8 часов. Это необходимо для достижения номинального диапазона расхода на уровне перепада давления, определенного в таблице 4 при температуре (5±2)°C.

Примечание - Емкость элемента питания зависит от температуры. Поэтому испытания проводят при температуре близкой к нижнему пределу, при котором насос может использоваться.

В течение времени работы насоса значение расхода не должно отклоняться более чем на 5% от заданного значения.

В руководстве по эксплуатации производители указывают время непрерывной работы при определенном перепаде давлений в соответствии с 5.10 для расхода, приведенного в таблице 1 при температуре (5±2)°C.

Таблица 1 - Расход для установленного производителем времени непрерывной работы

Тип насоса | Номинальный диапазон расхода | Значение расхода |

мл/мин | мл/мин | |

Р |

| 2000 |

Максимальное значение номинального диапазона расхода в насосе | ||

>5000 | Максимальное значение номинального диапазона расхода в насосе | |

Максимальное значение номинального диапазона расхода в насосе | ||

G |

| 500 |

Максимальное значение номинального диапазона расхода в насосе | ||

>300 | 300 | |

Максимальное значение номинального диапазона расхода в насосе | ||

Примечание - Более подробная информация о проведении технического обслуживания при постоянном использовании насосов и расходомеров приведена в приложении С. | ||

5.5 Начальные эксплуатационные характеристики и характеристики в условиях длительной работы

Во время эксплуатации насоса при температуре (5±2)°C и в диапазоне температур от 20°C до 25°C расход должен отклоняться не более чем на 5% от измеренного в начале испытания значения при определении характеристики в условиях длительной работы.

5.6 Кратковременное прерывание потока воздуха

Если поток воздуха полностью заблокирован, то насос должен отключаться или должен включаться индикатор неисправностей. Насос может снова включаться автоматически после блокировки потока воздуха. Если воздух не поступает не более (120±10) сек, то насос не должен автоматически включаться или индикатор неисправностей должен оставаться включенным после перезагрузки.

5.7 Температурная зависимость

При установлении расхода в диапазоне температур от 20°C до 25°C в соответствии с 7.7, не допускается его отклонение более чем на 5% в течение примерно 2 ч после охлаждения пробоотборной линии до температуры (5±2)°C и в течение (60±1) мин, в случае, когда температура меняется на следующее значение (фиксированное) в диапазоне от 5°C до 40°C в соответствии с 7.7.3.

5.8 Механическая прочность

При воздействии удара общие функции насоса не должны быть нарушены (см. 7.8). Следует избегать появления механических повреждений и электрических дефектов.

После удара расход должен отклоняться не более чем на 5% от измеренного до воздействия.

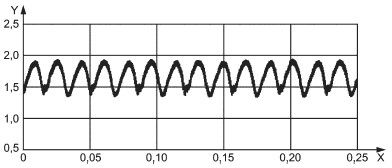

5.9 Колебания расхода (только для насосов типа Р)

Для насосов типа Р колебания расхода должны составлять не более 10%.

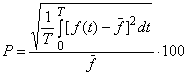

При регистрации зависимости расхода от времени, колебания расхода Р вычисляют по формуле

, (1)

, (1)

где f(t) - объемный расход за время t, л/мин, рассчитанный из измерений скорости;

- средний объемный расход за время Т, л/мин, рассчитанный из измерений скорости;

t - время, с;

Т - период времени колебания, с.

Величина f(t) не обязательно является точным расходом, но при этом находится с ним в линейной зависимости.

Примечание - Р может быть измерено различными способами. Примеры измерений приведены в 7.9.

5.10 Стабильность расхода при условии увеличения перепада давления

5.10.1 Насосы с номинальным диапазоном расхода меньшим или равным 5000 мл/мин

При установлении расхода насоса в пределах номинального диапазона, его величина не должна отклоняться более чем на ±5% от исходной величины при изменении перепада давления в пределах диапазона, определенного в таблице 2.

5.10.2 Насосы с номинальным диапазоном расхода больше 5000 мл/мин

При установлении расхода насоса в пределах номинального диапазона, его величина не должна отклоняться более чем на ±5% от исходной величины при изменении перепада давления в пределах диапазона, указанного производителем насоса.

5.11 Точность таймера

Если насос имеет встроенный таймер, то показываемое время может отличаться от времени калиброванного таймера не более чем на ±5%.

5.12 Электромагнитная совместимость

Насос должен отвечать требованиям электромагнитной совместимости в соответствии с МЭК 61000-6-1 и МЭК 61000-6-3.

5.13 Взрывоопасность

Если насос пригоден для применения во взрывоопасных условиях, то он должен отвечать требованиям МЭК 60079-0.

Таблица 2 - Требуемый диапазон перепада давления

Тип насоса | Установленный расход, мл/мин | Требуемый диапазон перепада давления, кПа |

Р | 1000 | От 0,1 до 4,0 |

2000 | От 0,3 до 4,0 | |

3000 | От 0,4 до 4,0 | |

4000 | От 0,6 до 5,0 | |

5000 | От 0,7 до 6,25 | |

G | 10 | От 0,02 до 0,2 |

50 | От 0,1 до 1,2 | |

100 | От 0,2 до 2,6 | |

200 | От 0,5 до 6,0 | |

300 | От 1,0 до 10,0 | |

500 | От 2,0 до 10,0 | |

Примечание - Верхние и нижние значения, определенные для требуемого диапазона перепада давления для насосов типа P, являются типичными для незагруженных и перегруженных фильтров. Значения, определенные для требуемого диапазона перепада давления для насосов типа G, являются типичными для сорбционных трубок с низким сопротивлением при наличии до двух сорбционных трубок в линии. Более подробная информация приведена в приложении D. | ||

6 Условия испытаний

6.1 Количество объектов испытаний

Испытания, указанные в разделе 7, могут быть проведены с одним насосом, если только иное не указано в конкретном разделе испытания.

6.2 Оборудование для проведения испытаний

Инструментальная неопределенность средств измерений, используемых для испытаний, должна соответствовать требованиям, приведенным в таблице 3.

Таблица 3 - Инструментальная неопределенность средств измерений, используемых для испытаний

Средства измерений для испытания | Неопределенность |

Расходомер | Не более ±2% |

Прибор для измерения объема | Не более ±2% |

Датчик давления | Не более ±5% |

Таймер | Не более ±0,1% |

Термометр | Не более ±1% |

Для быстро срабатывающего расходомера, например, проволочного термоанемометра, время отклика должно быть не более 4,5 м/сек от до

.

Примечание - Времена t и t

представляют собой промежутки времени, при которых достигнуто 10% и 90% конечного показателя сигнала анемометра, соответственно, при использовании ступенчатого сигнала.

Стабильность температуры в используемой климатической камере должна составлять, как минимум, ±2%.

Средства измерений, используемые для испытаний, перечисленные в таблице 3, должны быть откалиброваны так, чтобы быть прослеживаемыми к национальным стандартам.

Примечание - В приложении Е перечислен типичный набор оборудования для испытаний.

6.3 Подготовка и последовательность испытаний

Перед началом технических испытаний (см. раздел 7) подготавливают насос путем проведения подходящего числа циклов зарядки и работы (для более подробной информации о зарядном устройстве см. раздел 10).

Для насосов с никель-кадмиевым элементом питания (NiCd) проводят не менее пяти циклов. В случае если это возможно, следует избегать использования данного типа элемента питания для исключения проблем с эффектами памяти и для охраны окружающей среды.

Для насосов, оснащенных никель-металл-гидридным (NiMH) или литий-ионным (Li-ion) типом элемента питания, проводят не менее трех циклов.

Элемент питания полностью заряжают в соответствии с инструкциями производителя и запускают насос до того, как он автоматически отключится из-за низкого заряда элемента питания.

Для того чтобы уменьшить время цикла, насос должен работать на своем максимальном номинальном расходе и при 80% максимального требуемого диапазона перепада давления, как указано в 5.10.

После завершения зарядки и рабочих циклов, проводят испытания в порядке, указанном в разделе 7.

6.4 Регулирование объемного расхода и перепада давления

Расход должен быть отрегулирован с максимальным отклонением ±5% от требуемого значения.

Перепад давления должен быть отрегулирован с максимальным отклонением ±10% от требуемого значения.

Если в насос встроен расходомер, то его не следует использовать для регулировки расхода.

Примечания

1 Для технических испытаний (см. раздел 7) необходимы насос, отрегулированный для конкретного расхода, и пневмосопротивление, для получения заданного перепада давления на входе в насос. Требуемые расход и перепад давления установлены в отдельных разделах, посвященных испытаниям.

2 Параметры перепада давления для технических испытаний включают гидравлическое сопротивление подключенного расходомера или прибора для измерения объема (рисунок 1, позиция 1).

6.5 Испытательная установка и рабочие характеристики

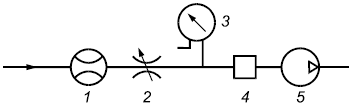

Основная испытательная установка для технического испытания приведена на рисунке 1.

|

1 - расходомер или прибор для измерения объема; 2 - пневмосопротивление; 3 - дифференциальный датчик давления (манометр); 4 - компенсатор пульсаций (дополнительно); 5 - насос

Рисунок 1 - Испытательная установка для насоса, работающего с переменным гидравлическим сопротивлением

Воздух поступает через расходомер или прибор для измерения давления. Пневмосопротивление, регулируемое в зависимости от проводимого испытания, подсоединяют одним концом к выходному отверстию расходомера, а другим концом к входному отверстию насоса. Измеряют перепад давления относительно атмосферного давления с использованием дифференциального датчика (манометра), присоединенного к линии между пневмосопротивлением и входным отверстием насоса. Входное отверстие насоса соединяют с пневмосопротивлением и дифференциальным датчиком давления.

Примечание - Ниже по потоку от дифференциального датчика давления, в месте, где пульсации воздушного потока мешают правильному снятию показаний расходомера и дифференциального датчика давления, может быть установлен компенсатор пульсаций с низким пневматическим сопротивлением (до 200 Па при 2 л/мин).

Все соединения должны быть герметичны. Диаметр и длина используемых трубок должны быть как можно меньше, с максимальной общей длиной (80±5) см и номинальным внутренним диаметром 6 мм. Для высокого расхода необходимо применять трубки большого диаметра для ограничения влияния давления. Для испытания пульсаций, приведенного в 7.7, должны быть выполнены особые требования к трубкам и испытательной установке.

Испытание должно быть проведено с полностью заряженным элементом питания.

Если нет иных указаний, испытание должно быть проведено в диапазоне температур от 20°C до 25°С, температура должна быть измерена и зафиксирована в протоколе испытаний.

Примечание - Если испытание не требует измерения перепада давления, то дифференциальный датчик давления может быть отключен.

7 Методы испытаний

7.1 Технические характеристики

Проводят визуальный осмотр и проверку технического паспорта насоса для определения его соответствия техническим характеристикам, установленным в 5.1.

7.2 Масса

Проверяют массу путем взвешивания и сравнения результата с требованиями, приведенными в 5.2.

7.3 Безопасность конструкции

Путем визуального осмотра насоса определяют соответствие конструкции требованиям безопасности, установленным в 5.3.

7.4 Время непрерывной работы

Проводят испытания на определение времени непрерывной работы при температуре (5±2)°С, одновременно с определением начальных эксплуатационных характеристик и характеристик в условиях длительной работы (см. 7.5).

Проверяют соответствие требованиям, установленным в 5.4.

7.5 Начальные эксплуатационные характеристики и характеристики в условиях длительной работы

7.5.1 Испытательная установка

Проводят все испытания с использованием начальных настроек, приведенных в 6.5, и испытания при температуре (5±2)°C в климатической камере.

7.5.2 Настройка расхода и перепада давления

Проводят испытания при двух значениях расхода и условиях перепада давления, как установлено в таблице 4.

Таблица 4 - Параметры настройки расхода и перепада давления для испытаний начальных эксплуатационных характеристик и характеристик в условиях длительной работы

Тип насоса | Максимальное значение номинального диапазона расхода насоса, мл/мин | Параметры настройки расхода, мл/мин | Параметры настройки перепада давления, кПа |

P |

| 2000 | 1,6 |

Максимальное значение номинального диапазона расхода насоса | Максимальный перепад давления для этого расхода, установленный в таблице 2 | ||

>5000 | Минимальное значение номинального диапазона расхода насоса | 0,4 максимального перепада давления для этого расхода, установленного производителем | |

Максимальное значение номинального диапазона расхода насоса | Максимальный перепад давления для этого расхода, установленный производителем | ||

G |

| 50 | 0,5 |

Максимальное значение номинального диапазона расхода насоса | Максимальный перепад давления для этого расхода, установленный в таблице 2 | ||

>300 | 300 | 4,0 | |

Максимальное значение номинального диапазона расхода насоса | Максимальный перепад давления для этого расхода, установленный производителем | ||

| |||

Если параметры настройки требуемого перепада давления попадают между значениями, установленными в таблице 2, то эти параметры определяют путем линейной интерполяции.

7.5.3 Методика

Проводят испытания для каждого значения расхода и перепада давления, установленных 7.5.2, один раз при температуре из диапазона 20°C-25°C и один раз при температуре (5±2)°С.

Перед каждым испытанием полностью заряжают элемент питания, затем выдерживают всю испытательную установку (см. 6.5) при требуемой температуре, не менее 16 ч. Включают насос и настраивают расход и перепад давления на требуемое значение. Запускают таймер и непрерывно измеряют расход. Испытание продолжают до тех пор, пока измеренный расход не изменится более чем на ±5% от значения, приведенного в 5.5, зафиксируют наличие неисправности или произойдет автоматическое отключение насоса (см. 5.1).

7.6 Кратковременное прерывание потока воздуха

7.6.1 Испытательная установка

Описание основной установки приведено в 6.5.

7.6.2 Настройка расхода и перепада давления

Испытание проводят при расходе и перепаде давления, приведенных в таблице 5.

Таблица 5 - Параметры настройки расхода и перепада давления для испытаний на кратковременное прерывание потока воздуха

Тип насоса | Максимальное значение номинального диапазона расхода насоса, мл/мин | Параметры настройки расхода, мл/мин | Параметры настройки перепада давления, кПа |

Р |

| 2000 | 0,5 |

>5000 | Среднее значение номинального диапазона расхода насоса | Для данного расхода 1,5 минимального значения номинального диапазона перепада давления, но не более среднего значения номинального диапазона перепада давления | |

G |

| 50 | 0,2 |

>300 | 300 | 1,5 |

7.6.3 Методика

Настраивают требуемый расход и перепад давления насоса и пневмосопротивления, как установлено в 7.6.2. Полностью блокируют поток воздуха путем фиксации обжимного хомута на трубке у входного отверстия насоса. Измеряют время, потраченное насосом на отклик на закупоривание (например, срабатывание автоматического предохранителя, включение индикатора неисправностей) с применением таймера. После этого удаляют хомут и проверяют соответствие требованиям, установленным в 5.6.

7.7 Температурная зависимость

7.7.1 Испытательная установка

Описание основной установки приведено в 6.5. Всю испытательную установку размещают в климатической камере.

7.7.2 Настройка расхода и перепада давления

Испытание проводят при расходе и перепаде давления, приведенных в таблице 6.

Таблица 6 - Параметры настройки расхода и перепада давления для испытаний на температурную зависимость

Тип насоса | Максимальное значение номинального диапазона расхода насоса | Параметры настройки расхода | Параметры настройки перепада давления |

мл/мин | мл/мин | кПа | |

Р |

| 2000 | 0,5 |

>5000 | Среднее значение номинального диапазона расхода насоса | Для данного расхода 1,5 минимального значения номинального диапазона перепада давления, но не более среднего значения номинального диапазона перепада давления | |

G |

| 50 | 0,2 |

>300 | 300 | 1,5 |

7.7.3 Методика

Перед каждым испытанием полностью заряжают элемент питания, затем выдерживают всю испытательную установку (см. 6.5) при температуре в требуемом диапазоне от 20°C до 25°С, не менее 16 ч. Включают насос и настраивают расход и перепад давления на требуемое значение. В климатической камере размещают полную испытательную установку при (5±2)°C с работающим насосом примерно на 2 ч, затем измеряют расход. Потом повышают температуру до 10°С, 20°С, 30°C и 40°C и поддерживают ее постоянной в течение периода (60±1) мин при каждой температуре. Измеряют расход в конце каждого часового интервала.

Насос со временем непрерывной работы менее 8 ч не следует использовать в течение всего периода испытаний. При достижении каждой требуемой температуры включают насос, и он работает (15±1) мин до измерения расхода, затем после завершения измерения насос выключают.

Проверяют соответствие требованиям, установленным в 5.7.

Если диапазон температур, установленный производителем, превышает диапазон от 5°C до 40°С, то испытание должно быть проведено в этом расширенном диапазоне температуры. В этом случае температурные интервалы должны быть соответственно отрегулированы, но не превышать 10°C.

7.8 Механическая прочность

7.8.1 Испытательная установка

Описание основной установки приведено в 6.5.

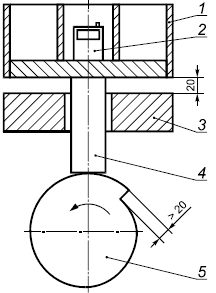

Схема установки для испытания ударного воздействия приведена на рисунке 2.

|

1 - стальной корпус; 2 - насос; 3 - стальная пластина; 4 - вертикальный движущийся поршень; 5 - кулачковый механизм

Рисунок 2 - Установка для испытания воздействия удара

Устройство состоит из стального корпуса, который фиксируют на вертикальном движущемся поршне, способном подниматься вверх на 20 мм с помощью кулачкового механизма и опускаться вниз под собственным весом при вращении механизма. Масса стального корпуса должна быть более 10 кг. Масса стальной пластины, на которую падает стальной корпус, должна составлять как минимум десятикратный вес стального корпуса. Это может быть достигнуто путем болтового крепления опорной плиты на твердом прочном полу.

7.8.2 Настройка расхода и перепада давления

Испытание проводят при расходе и перепаде давления, приведенных в таблице 7.

Таблица 7 - Параметры настройки расхода и перепада давления для испытаний на ударное воздействие

Тип насоса | Максимальное значение номинального диапазона расхода насоса, мл/мин | Параметры настройки расхода, мл/мин | Параметры настройки перепада давления, кПа |

Р |

| 2000 | 3,2 |

>5000 | Среднее значение номинального диапазона расхода насоса | Для данного расхода 1,5 минимального значения номинального диапазона перепада давления, но не более среднего значения номинального диапазона перепада давления | |

G |

| 50 | 1,0 |

>300 | 300 | 8,0 |

7.8.3 Методика

Настраивают требуемый расход и перепад давления насоса и пневмосопротивления, как установлено в 7.8.2. Измеряют расход. Выключают насос и подвергают его ударному воздействию. Фиксируют насос на его задней поверхности в стальном корпусе (см. рисунок 2). Настраивают оборудование для испытаний ударного воздействия для получения примерно 2000 ударов. После ударов выключают насос и снова измеряют расход. Проверяют соответствие требованиям, установленным в 5.8.

7.9 Колебания расхода (только для насосов типа Р)

7.9.1 Испытательная установка

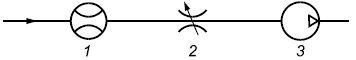

Схема испытательной установки должна соответствовать требованиям, установленным на рисунке 3.

|

1 - быстро срабатывающий расходомер или анемометр; 2 - пневмосопротивление; 3 - насос

Рисунок 3 - Схема испытательной установки на колебание расхода

Быстро срабатывающий расходомер или анемометр (время отклика от до

должно быть 4,5 м/сек или меньше) используют для измерения сигнала, пропорционального расходу. Пневмосопротивление, отрегулированное, как установлено в 7.9.2, подсоединяют одним концом к выходному отверстию быстро срабатывающего расходомера, а другим концом к входному отверстию насоса (см. рисунок 3).

Все соединительные трубки с внутренним диаметром 6 мм должны быть изготовлены из жесткого материала [например, поливинилхлоридные (ПВХ) трубки с толщиной стенок минимум 1 мм], который не обладает демпфирующим эффектом. Длина трубки между насосом и пневмосопротивлением составляет (600±10) мм и (200±10) мм между пневмосопротивлением и входным отверстием быстро срабатывающего расходомера.

Измеренные быстро срабатывающим расходомером значения постоянно записывают на протяжении минимум одного периода колебания, например, с использованием устройства регистрации данных и запоминающего осциллографа. В качестве альтернативы может быть использован вольтметр для определения переменных и постоянных компонентов потока воздуха.

7.9.2 Настройка расхода и перепада давления

Испытание проводят при расходе и перепаде давления, приведенных в таблице 8.

Таблица 8 - Параметры настройки расхода и перепада давления для испытаний на колебание расхода

Максимальное значение номинального диапазона расхода насоса, мл/мин | Параметры настройки расхода, мл/мин | Параметры настройки перепада давления, кПа |

| 2000 | 0,75 |

>5000 | Среднее значение номинального диапазона расхода насоса | 2 |

7.9.3 Методика

Калибруют быстро срабатывающий расходомер. Для получения несмещенной линейной зависимости между расходом и выходным сигналом расходомера используют вспомогательное оборудование для линеаризации.

Примечания

1 Нет необходимости достигать абсолютной калибровки, которая связывает выходной сигнал расходомера с расходом.

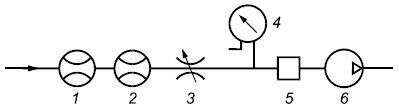

2 Для калибровки проволочного термоанемометра и для регулирования расхода и перепада давления пневмосопротивления перед испытанием на колебания к испытательной установке добавляют медленно срабатывающий прибор по измерению объема или объемный расходомер, соединенный с входным отверстием анемометра, чтобы иметь наименьший перепад давления в первом положении, и дифференциальный датчик давления (манометр), подсоединенный между пневмосопротивлением потока и входным отверстием насоса (см. рисунок 4).

|

1 - медленно срабатывающий объемный расходомер или прибор для измерения давления; 2 - быстро срабатывающий объемный расходомер или анемометр; 3 - пневмосопротивление; 4 - дифференциальный датчик давления (манометр); 5 - компенсатор колебаний (дополнительно); 6 - насос

Рисунок 4 - Настройка расхода и перепада давления перед измерением колебаний

Настраивают требуемый расход и перепад давления у насоса и пневмосопротивления, как установлено в 7.9.2.

Если колебания потока воздуха препятствуют точному снятию показателей медленно срабатывающего прибора по измерению давления или объемного расходомера и дифференциального датчика давления, когда расход и перепад давления устанавливают перед испытанием на колебания, то компенсатор колебаний низкого сопротивления устанавливают ниже от пневмосопротивления во время настройки потока и перепада давления сопротивления. После настройки и регулировки расхода и перепада давления пневмосопротивления удаляют медленно срабатывающий объемный расходомер или прибор для измерения объема и компенсатор колебаний, если таковой используется.

Если измерения должны быть проведены с быстро срабатывающим анемометром, калибруют усредненные показатели быстро срабатывающего анемометра по отношению к медленно срабатывающему объемному расходомеру при помощи неколеблющихся воздушных потоков. Определяют отношение между линеаризованным выходным сигналом быстро срабатывающего анемометра (напряжение U в вольтах) к расходу в л/мин, как измеренное медленно срабатывающим объемным расходомером ( в л/мин) по формуле

![]() . (2)

. (2)

Определяют коэффициенты А и В путем регрессионного анализа.

Измеряют быстрое изменение расхода одним из следующих методов.

a) Записывают выходной сигнал быстро срабатывающего расходомера (минимум 60 показателей за период) на протяжении всего цикла колебаний расхода и вычисляют значения расхода. Определяют значение колебания путем численного интегрирования в соответствии с формулой (1) на протяжении пяти обычных периодов колебаний (см. рисунок 5). Все пять изученных циклов должны соответствовать требованиям, установленным в 5.9.

b) Измеряют напряжение постоянного тока (DC) и переменного тока (AC) и

быстро срабатывающего расходомера при отрегулированном расходе.

Примечание - Это также может быть проведено с током, зависящим от выходного сигнала расходомера, но здесь представлен метод только для напряжения.

Колебание Р напрямую получают по формуле

![]() . (3)

. (3)

|

Y - , расход, л/мин; X - t, время, с.

Рисунок 5 - Пример цикла колебаний

7.10 Стабильность расхода в условиях увеличения перепада давления

7.10.1 Испытательная установка

Описание основной установки приведено в 6.5.

7.10.2 Настройка расхода и перепада давления

Испытание проводят при параметрах настройки расхода, приведенных в таблице 9.

Таблица 9 - Параметры настройки расхода для испытаний стабильности расхода в условиях увеличения перепада давления

Тип насоса | Максимальное значение номинального диапазона расхода насоса, мл/мин | Параметры настройки испытания расхода, мл/мин |

Р |

| Минимальное значение номинального диапазона расхода насоса Максимальное значение номинального диапазона расхода насоса |

>5000 | Минимальное значение номинального диапазона расхода насоса Максимальное значение номинального диапазона расхода насоса | |

G |

| Максимальное значение номинального диапазона расхода насоса |

>300 | Максимальное значение номинального диапазона расхода насоса |

7.10.3 Методика

Настраивают показания насоса для одного испытания расхода, установленного в таблице 9, и выставляют параметры настройки пневмосопротивления на минимальный перепад давления при этом расходе, как приведено в 5.10. Обеспечивают стабилизацию (30±1) мин. Увеличивают перепад давления, минимум за пять шагов, до максимального значения, как установлено в 5.10. Для значений отрегулированного расхода, которые находятся между значениями, заданными в 5.10, требуемый перепад давления получают с помощью линейной интерполяции. На каждом шаге после изменения перепада давления выжидают (120±10) сек прежде, чем зафиксировать расход и перепад давления. Повторяют эту процедуру для второго испытания расхода (только для насосов типа Р).

Испытание должно быть продолжено при перепаде давления выше максимального, как приведено в 5.10, пока насос не выключится автоматически или расход отклонится более чем на ±5% от расхода испытания.

7.11 Точность таймера

Для проверки соответствия требованиям, установленным в 5.11, показания таймера насоса сравнивают на протяжении периода как минимум 1 ч с показаниями высокоточного таймера, который путем непрерывной цепи калибровок прослеживается к национальному эталону времени, сравнивают на протяжении периода как минимум 1 ч.

Примечание - Это испытание может быть проведено на протяжении всего времени непрерывной работы одновременно с испытаниями начальных эксплуатационных характеристик и характеристик в условиях длительной работы в диапазоне температур от 20°C до 25°C (см. 7.5).

7.12 Электромагнитная совместимость

Проверяют значения сертификата об испытаниях на соответствие требованиям, установленным в 5.12.

7.13 Взрывоопасность

Проверяют значения сертификата об испытаниях на соответствие требованиям, установленным в 5.13.

8 Протокол испытаний

Протокол испытаний должен включать минимум следующую информацию:

a) полное описание насоса;

b) ссылка на настоящий или международный стандарт (ИСО 13137:2013);

c) описание испытательной лаборатории;

d) условия и результат испытаний;

e) соответствие технических характеристик и результатов значениям или пределам, установленным в настоящем стандарте;

f) любые особенности, отмеченные при проведении определений;

g) любые операции, не включенные в настоящий стандарт, но которые могут влиять на результат.

9 Руководство по эксплуатации

Руководство по эксплуатации, предоставляемое вместе с насосом, должно быть написано на языке(ах), требуемом(ых) нормативными документами страны, на рынке которой продают насос. Оно должно содержать минимум следующую информацию:

a) наименование и адрес производителя;

b) обозначение серии или типа;

c) серийный номер, если имеется;

d) заключение о соответствии настоящему стандарту (ГОСТ Р 13137-2016*);

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 13137-2016, здесь и далее по тексту. - .

e) предполагаемое использование (тип Р и/или тип G);

f) номинальный диапазон расхода;

g) номинальный диапазон перепада давления;

h) время непрерывной работы в соответствии с 5.4;

i) диапазон температур для работы;

j) обозначение типа зарядного устройства, используемого для зарядки элемента питания;

k) примечания и рекомендации, требуемые для работы настройки расхода насоса зарядки и разрядки элемента питания;

I) примечания в отношении технического обслуживания и устранения неисправностей;

m) примечания в отношении специальных требований безопасности. Если насос может быть использован в условиях взрывоопасности, то должен быть предоставлен номер сертификата, выданного соответствующим органом по сертификации;

n) информация, содержащая параметры настройки расхода; также она должна включать информацию, связанную с использованием компенсатора колебаний с низким сопротивлением, если требуется;

о) информация о том, что расход, полученный с помощью встроенного расходомера, если он входит в конструкцию, не считают калибровкой в соответствии с национальными или международными стандартами;

р) информация, содержащая время достижения равновесия, для достижения стабильного расхода воздуха.

10 Зарядное устройство

10.1 Требования

Совместимый тип зарядного устройства должен быть точно установлен в насос для зарядки его элемента питания.

10.2 Испытания

Проводят проверку в соответствии с инструкцией по эксплуатации насоса.

11 Маркировка

Насос должен иметь все маркировки, которые необходимы для его однозначной идентификации, чтобы обозначить его соответствие обязательным требованиям, при наличии таковых, и для его безопасного использования. Маркировка должна содержать, по крайней мере, следующее:

a) наименование изготовителя;

b) тип;

c) серийный номер;

d) номер настоящего стандарта (ГОСТ Р 13137-2016);

e) если насос может быть использован в условиях взрывоопасности, то добавляют соответствующий номер сертификата и предупреждение "Не заряжать в взрывоопасной зоне". Этот текст должен быть написан на языке(ах) стран, на рынке которых продают насос.

Приложение А

(справочное)

Типы механизмов насоса и систем контроля

А.1 Типы механизмов насоса

А.1.1 Общие принципы

Конструктивно насосы для индивидуального отбора проб химических веществ основаны на одном из двух типов механизмов: диафрагменный механизм (см. А.1.2) или центробежно-лопастной механизм (см. А.1.3).

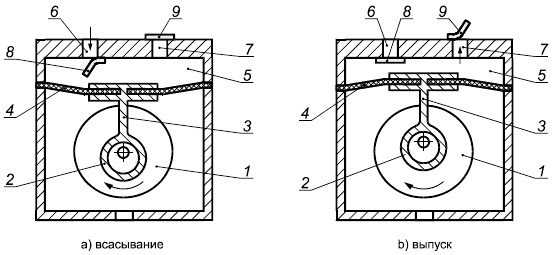

А.1.2 Диафрагменный насос

Диафрагменный насос состоит из камеры, одна из сторон которой закрыта эластичной диафрагмой. Камера оборудована входным и выходным отверстиями, закрывающимися клапанами. Эластичная диафрагма приводится в возвратно-поступательное движение с помощью воздействия электродвигателя, обычно через эксцентриковую тягу и шатун. См. рисунок А.1.

При всасывании диафрагму сгибают для увеличения объема камеры, таким образом, чтобы внутри камеры образовывался вакуум, под действием которого воздух затягивается через входное отверстие с клапаном внутрь камеры, в то время как выходное отверстие клапана остается закрытым под действием вакуума в камере.

При выпуске диафрагму сгибают для уменьшения объема камеры, таким образом, чтобы создавалось повышенное давление в камере, под действием которого воздух из камеры выходит через клапан выходного отверстия, в то время как входное отверстие сохраняется закрытым.

Расход воздуха настраивают, изменяя скорость тягового двигателя.

|

1 - двигатель; 2 - эксцентриковая тяга; 3 - шатун; 4 - диафрагма; 5 - камера; 6 - входное отверстие; 7 - выходное отверстие; 8 - входной клапан; 9 - выходной клапан

Рисунок А.1 - Диафрагменный насос

Настоящий пример диафрагменного насоса для применения в отборе проб воздуха включает один или два диафрагменных механизма. Второй механизм обеспечивает более высокий расход воздуха и меньшие колебания потока воздуха.

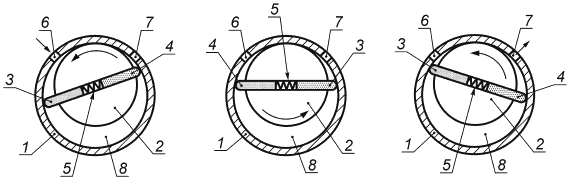

А.1.3 Центробежный лопастной насос

Центробежные лопастные насосы состоят из двух лопастей, расположенных в ряд и прикрепленных к ротору, который приводят в движение напрямую с помощью электродвигателя. Лопасти и ротор размещены в запечатанной, цилиндрической камере с фиксированным объемом. Ротор расположен не по центру камеры. Камера оборудована входным и выходным отверстиями. См. рисунок А.2.

|

1 - камера; 2 - ротор; 3 - лопасть 1; 4 - лопасть 2; 5 - рессора; 6 - входное отверстие; 7 - выходное отверстие; 8 - отгороженный отсек

Рисунок А.2 - Центробежный лопастной насос

Лопасти могут быть жесткими и свободно скользить в роторе так, чтобы внешний край лопасти соприкасался с окружностью камеры. Можно использовать рессору для поддержания краев лопастей в контакте с окружностью камеры, или, как альтернативный вариант, можно использовать центробежную силу, созданную вращением ротора, для поддержания краев лопастей в контакте с окружностью камеры.

В другом случае, лопасти могут быть гибкими и жестко закреплены на роторе. Сгибание лопастей поддерживает края лопастей в контакте с окружностью камеры.

Лопасти и ротор создают три отдельных отсека в камере, первый из которых связан с входным отверстием, второй - с выходным отверстием, и третий - изолирован и от входного и выходного отверстий.

Когда лопасть 1 проходит входное отверстие и продолжает свое движение, объем отсека, соединенного с входным отверстием, увеличивается, что создает вакуум в отсеке, благодаря которому воздух втягивается через клапан входного отверстия внутрь камеры.

Когда лопасть 2 проворачивается мимо входного отверстия, отсек изолирован от входного отверстия.

Когда лопасть 1 проворачивается мимо выходного отверстия, отсек подключен к выходному отверстию.

Когда лопасть 2 вращается в направлении выходного отверстия, объем отсека уменьшается, создавая положительное давление, которое выталкивает воздух из камеры через выходное отверстие.

Расход воздуха настраивают путем изменения скорости двигателя ведущего ротора.

Вариации этого принципа могут также включать дополнительные лопасти.

А.2 Типы систем контроля

А.2.1 Управление постоянным потоком

Насос, сконструированный для применения по настоящему стандарту, относится к типу управляющих постоянным потоком. В таком типе контроля управляющая система регулирует работу механизма насоса для сохранения постоянного объемного расхода в пределах установленных допусков.

Управляющая система насоса включает в себя датчики для определения характеристик насоса. Характеристики насоса могут быть определены через напряжение и ток, проходящие через двигатель насоса, или же управляющая система насоса может содержать датчик потока воздуха для измерения расхода напрямую.

Управление насосом может также включать в себя дополнительные датчики для мониторинга условий окружающей среды, например, температуры окружающего воздуха и атмосферного давления, и регулирование характеристик насоса на основании этих величин для повышенной точности.

А.2.2 Управление постоянным давлением

В таком типе контроля управляющая система регулирует работу механизма насоса для сохранения постоянного перепада давления при выпуске пробы в пределах установленных допусков.

Управляющая система насоса включает в себя датчик давления на входном отверстии насоса для получения сигнала перепада давления. Этот сигнал в совокупности с требуемыми настройками перепада давления формируют сигнал обратной связи и входного сигнал* замкнутого контура системы управления.

________________

* Текст документа соответствует оригиналу. - .

Другим методом управления постоянным давлением является включение внутреннего (или внешнего) пневматического клапана регулирования давления.

Когда используют этот тип управляющей системы, пробоотборное устройство должно включать дроссельный клапан для установления необходимого расхода через пробы.

Приложение В

(справочное)

Внутренние датчики насоса для отбора проб

В.1 Общие принципы

Насосы для отбора проб очень часто имеют несколько внутренних датчиков, например, для измерения температуры, давления и расхода, также насос может быть подключен к компьютеру.

Внутренние датчики могут быть использованы для сбора данных при отборе проб так долго, как они будут соответствовать минимальным требованиям, приведенным в 6.2.

В.2 Измерение условий окружающей среды

В.2.1 Общие принципы

Предельные значения профессионального воздействия вредных веществ во многих случаях приводят к стандартным параметрам окружающей среды (например, 20°C и 101,3 кПа или 25°C и 100 кПа). Для приведения объема отобранного воздуха к этим условиям, записывают давление и температуру отобранного воздуха в течение отбора проб.

Условия окружающей среды измеряют перед началом и в конце измерения, а для измерений, относящихся к рабочей смене, еще минимум один раз в промежутке.

Для измерений условий окружающей среды в течение отбора проб используют откалиброванные в обычных условиях термометр и барометр.

В.2.2 Температура

Для измерения температуры используют термометр (например, стеклянный или электрический) с допускаемой погрешностью в 1°C, прослеживаемый к национальным эталонам (см. 6.2).

Данные, полученные с помощью встроенного в насос для отбора проб термометра, могут быть использованы только для расчетов по приведению параметров окружающего воздуха к стандартным условиям, если их точность соответствует требованиям, установленным в 6.2, и могут быть использованы для формирования цепи калибровок, прослеживаемой к национальным эталонам.

В.2.3 Атмосферное давление

Для измерения давления используют датчик давления (например, барометр) с допускаемой погрешностью в 0,5 кПа, прослеживаемый к национальным эталонам.

В.3 Измерение расхода

Для измерения расхода используют расходомер (например, массовый расходомер, ротационный расходомер) с неопределенностью измерения лучше ±2% измеряемого расхода, прослеживаемый к национальным стандартам (см. 6.2).

Данные, полученные встроенным в насос для отбора проб расходомером, могут быть использованы для измерений расхода, если их точность соответствует требованиям, установленным в 6.2, и могут быть использованы для формирования цепи калибровок, прослеживаемой к национальным эталонам.

Примечание - Некоторые насосы для отбора проб оснащены встроенным ротационным расходомером. Такие расходомеры являются не высокоточными и не могут использоваться для регулировки расхода.

В.4 Интерфейс для компьютера (устройство, записывающее внутренние данные)

Насос, в который установлен интерфейс для переноса соответствующих данных об отборе проб (например, поток воздуха, время отбора проб), должен гарантировать, что данные, хранящиеся во внутреннем регистрирующем устройстве, легко могут быть перенесены на компьютер.

Приложение С

(справочное)

Испытания насоса и расходомера пользователем

С.1 Общие принципы

Всегда проверяют насос для отбора проб и расходомер перед каждым использованием для корректировки их параметров. В частности, это относится к стабильности и установке значения расхода.

Для того чтобы обеспечить более длительное использование большинства типов элементов питания, перед каждым использованием проводят полный цикл разрядки и зарядки.

С.2 Регулярная проверка характеристик насоса

В результате регулярной эксплуатации, возможно, что характеристики элемента питания и насоса перестанут удовлетворять требованиям настоящего стандарта. Поэтому работу насоса следует регулярно проверять, по крайней мере, один раз в год. Эта проверка может быть выполнена пользователем насоса или внешней службой (например, производителем насосов).

Для регулярной проверки работы насоса можно использовать испытательную установку, приведенную в 6.5, и процедуру проверки, приведенную в 7.10. Насосы всегда проверяют с учетом области их применения. Поэтому испытание следует проводить при расходе, при котором обычно работает насос.

Регистрируют результаты и сохраняют документацию. Последняя должна включать, по крайней мере, дату последней проверки, дату следующей проверки и документы с результатами проверки.

С.3 Проверка стабильности потока насоса

Полностью заряжают насос в соответствии с руководством по эксплуатации. Подсоединяют пневмосопротивление, например, пробоотборник и фильтрующий субстрат, к входу насоса и устанавливают желаемый расход насоса. Если расход не меняется в течение короткого периода (например, 5 мин), то насос можно использовать.

С.4 Настройка и проверка насоса в течение отбора проб

Перед каждым использованием подсоединяют пробоотборную линию (насос вместе с выбранным пробоотборным устройством) к подходящему расходомеру. Устанавливают требуемое значение расхода. После отбора проб снова проверяют расход; отклонение не должно составлять более ±5% от первоначального значения.

Примечание - Часто насосы в начале работы имеют нестабильный поток воздуха в течение короткого периода. Время изменения достигает 30 мин, особенно если насос не приспособлен к условиям окружающей среды.

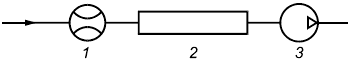

|

1 - расходомер или прибор для измерения объема; 2 - пробоотборное устройство; 3 - насос

Рисунок С.1 - Схема измерения расхода насоса для отбора проб

С.5 Техническое обслуживание насоса

С.5.1 Элемент питания

Насосы более старой конструкции обычно имеют никелькадмиевый (NiCd) элемент питания, в то время как насосы более новой конструкции имеют никель-металл-гидридный (NiMH) или литий-ионный (Li-ion) элемент питания.

При использовании NiCd элементов питания существует риск так называемого эффекта памяти. Если элемент питания полностью не разряжать и полностью не заряжать по очереди несколько раз, то работоспособность элемента питания необратимо падает. Элементы питания всегда должны полностью разряжаться перед зарядкой. В случае длительного неиспользования их следует хранить в разряженном состоянии или в их текущем состоянии (частично разряженном). Прежде чем использовать снова, насосы должны подвергнуться полному циклу разрядки и зарядки.

Для получения дополнительной информации см. инструкции производителя.

С.5.2 Проверка работоспособности элемента питания

Постоянно работающим насосам обычно не требуется проверка работоспособности их элементов питания. В то же время, насосы, которые используют не регулярно, следует проверять перед использованием по методике, приведенной ниже.

В первую очередь проводят полный цикл разрядки и зарядки. Затем включают насос при обычном расходе с обычным пробоотборным устройством для данного расхода до тех пор, пока он не выключится или не включится индикатор низкого заряда. Заменяют элемент питания, если период работы не достаточен.

С.5.3 Потребление электроэнергии

Потребление электроэнергии может быть легко проверено путем прогона насоса при высоком расходе и высоком перепаде давления и измерения времени работы до момента выключения насоса или включения сигнала о неисправности. Запись этого действия, если что-нибудь происходит неправильно в работе двигателя насоса и системы расходомера, обеспечивает правильное использование элемента питания.

С.6 Расходомеры

Расходомеры, используемые в соответствии с настоящим стандартом, для установления расхода для отбора проб следует регулярно калибровать. Не обязательно прослеживаемо калибровать каждый расходомер. Достаточно проверять используемые расходомеры, используя высокоточный лабораторный расходомер, который путем непрерывной цепи калибровок прослеживается к национальному эталону.

Для более подробной информации о типичном диапазоне измерений расходомера и неопределенности измерения см. таблицу С.1.

Таблица С.1 - Типичный диапазон измерений расходомера и неопределенность измерения

Тип (принцип измерения) | Диапазон измерения, л/мин | Неопределенность измерения, % | Заметки |

Трубка с мыльными пузырями (сменная измерительная ячейка) | От 0,005 до 0,5 | ±1 | Регулярная очистка |

Трубка с мыльными пузырями (сменная измерительная ячейка) | От 0,001 до 0,250 | Не более ±1 | Регулярная очистка |

от 0,02 до 6,0 | не более ±1 | ||

от 2,0 до 30,0 | не более ±1 | ||

Ротаметр класса точности 2,5 | Различный | Не более ±5 до ±2,5 | Измерение в верхней трети |

Ротаметр класса точности 1,6 | Различный | Не более ±3 до ±1,6 | Измерение в верхней трети |

Сухой поршень | От 0,01 до 12,0 | Не более ±1 до ±4 | При Система хода поршня имеет низкое собственное сопротивление |

Сухой поршень (сменная измерительная ячейка) | От 0,015 до 0,3 | ±1 | Система хода поршня имеет низкое собственное сопротивление |

от 0,1 до 7,0 | ±1 | ||

от 0,5 до 30,0 | ±1 | ||

Термический массовый расходомер | От 0,005 до 15,0 | Не более ±1 до ±4 | При |

Газовый счетчик | От 6,0 до примерно 150,0 | ±2 | Только для лабораторного использования |

Приложение D

(справочное)

Перепад давления вследствие сопротивления фильтрующего субстрата

Для измерения перепада давления устанавливают пробоотборную линию, состоящую из насоса и пробоотборного устройства, на оборудование для контрольных испытаний с объемным расходомером или прибором для измерения объема и дифференциальным датчиком давления. Настраивают расход на желаемое значение в соответствии с типом пробоотборного устройства и записывают значение перепада давления.

Все перепады давления, перечисленные в таблицах D.1-D.4, представляют собой измеренные значения для типичного фильтрующего субстрата. Для более подробной информации см. [4].

Таблица D.1 - Перепад давления в пробоотборных трубках

Сорбент | Размер трубки, мм | Наполнение, мг | Расход, л/мин | Перепад давления, кПа | ||||

длина | d | мин. | макс. | мин. | макс. | |||

Древесный уголь | 125 | 7 | 300 | 600 | 0,033 | 0,333 | 0,2 | 3,4 |

Древесный уголь | 110 | 8 | 200 | 400 | 0,05 | 0,2 | 0,2 | 0,7 |

Древесный уголь | 110 | 8 | 200 | 400 | 0,5 | 2,0 | 0,6 | 3,5 |

Древесный уголь | 70 | 6 | 50 | 100 | 0,05 | 0,2 | 0,2 | 0,7 |

Силикагель | 125 | 7 | 500 | 1000 | 0,033 | 0,333 | 0,1 | 2,4 |

Силикагель | 125 | 7 | 300 | 300 | 0,067 | 0,333 | 0,2 | 2,2 |

Силикагель | 110 | 8 | 260 | 520 | 0,05 | 0,2 | 0,1 | 0,4 |

Силикагель | 110 | 8 | 260 | 520 | 0,5 | 2,0 | 0,9 | 9,3 |

XAD-2 | 110 | 8 | 50 | 100 | - | 1,0 | - | 2,8 |

XAD-4 | 75 | 6 | 40 | 80 | - | 1,0 | - | 1,9 |

XAD-7 | 110 | 6 | 50 | 100 | - | 0,166 | - | 1,2 |

Хромосорб 104 | 70 | 6 | 35 | 75 | 0,05 | 0,2 | 1,0 | 4,8 |

Carbotrap | 110 | 7 | 175 | 350 | 0,05 | 0,2 | 0,4 | 1,6 |

Carbotrap 349 | 89 | 6,4 | - | 355 | 0,05 | 0,2 | 0,9 | 3,7 |

Теnах ТА | 100 | 8 | 50 | 100 | - | 0,5 | - | 2,3 |

Теnах ТА | 89 | 4,9 | - | 200 | 0,05 | 0,2 | 0,8 | 4,7 |

Porapack Q | 70 | 6 | 39 | 78 | 0,05 | 0,2 | 1,1 | 4,3 |

Силикагель, пропитанный ДНФГ | 43 | 10 | - | 350 | - | 0,333 | - | 0,3 |

Силикагель, пропитанный ДНФГ | 74 | - | - | 350 | - | 1,0 | - | 4,6 |

Силикагель, пропитанный ДНФГ | - | 150 | 300 | 0,05 | 0,2 | 0,4 | 1,9 | - |

Древесный уголь, пропитанный KОН | 70 | 6 | 50 | 100 | - | 0,2 | - | 0,3 |

Древесный уголь, пропитанный | 150 | 8 | 100 | 500 | - | 0,333 | - | 0,6 |

Древесный уголь, пропитанный 4-трет-бутил-катехином | 70 | 6 | 55 | 10 | - | 0,1 | - | 0,5 |

| ||||||||

Для измерений перепада давления были установлены фильтры в различных пробоотборных устройствах для отбора вдыхаемого воздуха, например, пробоотборник GSP, пробоотборник Button

, пробоотборник IOМ

, IFА 2-I-циклон

, IFA 10-I-циклон

и циклон BGI GK 2.69

, пробоотборник PGP-EA

.

________________

Пример подходящей серийно выпускаемой продукции. Информация приведена для удобства пользователей настоящего стандарта и не является рекламой ИСО данной продукции.

См. таблицы D.2-D.4.

Таблица D.2 - Перепад давления для незаполненных фильтров

Материал фильтра | Диаметр | Размер пор | Расход | Перепад давления | ||

мм | нм | л/мин | кПа | |||

мин. | макс. | мин. | макс. | |||

Стекловолокно | 37 | - | 1 | 10 | 0,2 | 4,6 |

Стекловолокно | 25 | 1 | 2 | 4 | 1,0 | 1,5 |

Кварцевые волокна | 37 | - | 1 | 10 | 0,2 | 2,4 |

Политетрафторэтилен | 37 | 10 | 1 | 10 | 0,3 | 2,7 |

Политетрафторэтилен | 37 | 0,45 | 1 | 10 | 0,8 | 8,8 |

Поливинилхлорид | 37 | 0,8 | 1 | 10 | 0,5 | 4,4 |

Поливинилхлорид | 25 | 0,8 | 2 | 4 | 2,9 | 5,8 |

Поливинилхлорид | 37 | 5 | 2 | 3,5 | 0,5 | 0,7 |

Смесь сложных эфиров целлюлозы | 25 | 0,8 | - | 2,0 | - | 2,8 |

Смесь сложных эфиров целлюлозы | 25 | 1,2 | - | 2,0 | - | 2,1 |

Смесь сложных эфиров целлюлозы | 25 | 1,2 | - | 2,0 | - | 2,7 |

Смесь сложных эфиров целлюлозы | 25 | 5,0 | - | 2,0 | - | 1,5 |

Смесь сложных эфиров целлюлозы | 25 | 8,0 | - | 2,0 | - | 1,4 |

Смесь сложных эфиров целлюлозы | 25 | 0,8 | - | 4,0 | - | 7,2 |

Смесь сложных эфиров целлюлозы | 25 | 1,2 | - | 4,0 | - | 5,8 |

Смесь сложных эфиров целлюлозы | 25 | 5,0 | - | 4,0 | - | 4,0 |

Смесь сложных эфиров целлюлозы | 25 | 8,0 | - | 4,0 | - | 3,8 |

Смесь сложных эфиров целлюлозы | 37 | 8 | 1 | 10 | 0,1 | 1,1 |

Смесь сложных эфиров целлюлозы | 37 | 0,8 | 1 | 10 | 0,7 | 9,7 |

Серебро | 25 | 0,8 | - | 4 | - | 3,1 |

| ||||||

Таблица D.3 - Перепад давления для заполненных фильтров

Материал фильтра | Диаметр | Размер пор | Загрузка | Расход | Перепад давления |

мм | нм | мг | л/мин | кПа | |

Стекловолокно | 25 | 1 | 2,52 | 4 | 3,1 |

Стекловолокно | 25 | 1 | 3,32 | 4 | 3,4 |

Стекловолокно | 25 | 1 | 3,62 | 4 | 6,4 |

Стекловолокно | 25 | 1 | 3,92 | 4 | 5,2 |

Серебро | 25 | 0,8 | 5 | 4 | 6,3 |

ПB | 37 | 5 | 10 | 10 | 4,1 |

ПBX | 37 | 5 | 9 | 8 | 4,1 |

ССЭЦ | 25 | 5,0 | 1,4 | 2 | 2,8 |

| |||||

Таблица D.4 - Перепад давления для других улавливающих подложек

Материал фильтра | Диаметр, мм | Радиус пор, нм | Наполнение или пропитка | Расход, л/мин | Перепад давления, кПа |

Пенополиуретан | 20, высота 16 | Диаметр ячейки 450 нм | - | 3,5 | 0,1 |

Пенополиуретан+ фипьтр из стекловолокна | 20,37 | - | - | 3,5 | 0,5 |

Импинджер В 70 | - | - | Вода 15 мл | 1,166 | 3, 6 |

Импинджер В 70 | - | - | Толуол 15 мл | 1,166 | 1,0 |

Импинджер В 70 | - | - | 2-пропанол 15 мл | 1,166 | 1,1 |

Стекловолокно MN 85/90 BF пропитанный | 37 | - | Пропитанный 500 нл KОН 1 моль/л | 3,5 | 0,7 |

Стекловолокно MN 85/90 BF пропитанный | 37 | - | Пропитанный 250 нл NaOH 0,1 моль/л | 3,5 | 0,7 |

| |||||

Приложение Е

(справочное)

Оборудование для испытаний

Е.1 Прибор для измерения объема: например, газовый счетчик или течеискатель методом обмыливания.

Е.2 Расходомер: например, расходомер с сухим поршнем, массовый расходомер.

Е.3 Объемный расходомер или проволочный термоанемометр, быстро срабатывающий (время отклика не более 4,5 мсек от t до t

).

Е.4 Дифференциальный датчик давления.

Е.5 Пневмосопротивление, например, игольчатый клапан.

Е.6 Устройство для измерения времени с известной точностью, например, секундомер.

Е.7 Компенсатор пульсаций: например, буферный объем.

Е.8 Климатическая камера.

Е.9 Резервный насос (без пульсаций).

Е.10 Таймер с известной точностью, например, секундомер.

Е.11 Измеритель давления воздуха: например, барометр.

Е.12 Устройство для встряхивания.

Е.13 Регистрирующий прибор для быстрых эффектов, например, запоминающий осциллограф или прибор регистрации данных или вольтметр или амперметр постоянного/переменного тока.

Е.14 Соединительные трубки и аксессуары.

Е.15 Трубки из жестких материалов, не обладающие демпфирующим эффектом при колебаниях давления.

Е.16 Линеаризатор для выходного сигнала быстро срабатывающего расходомера или проволочного термоанемометра, если требуется.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного | Степень | Обозначение и наименование соответствующего |

IEC 60079-0 | MOD | ГОСТ 31610.0-2014 "Взрывоопасные среды. Часть 0. Оборудование. Общие требования" |

IEC 61000-6-1 | MOD | ГОСТ 30804.6.1-2013 (МЭК 61000-6-1:2005) "Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Требования и методы испытаний" |

IEC 61000-6-3 | MOD | ГОСТ 30804.6.1-2013 (МЭК 61000-6-3:2006) "Совместимость технических средств электромагнитная. Совместимость технических средств электромагнитная. Электромагнитные помехи от технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Нормы и методы испытаний" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированные стандарты. | ||

Библиография

[1] | EN 482 | Workplace exposure - General requirements for the performance of procedures for the measurement of chemical agents |

[2] | EN 1540:2011 | Workplace exposure - Terminology |

[3] | IEC 60068-2-31:2008 | Environmental testing - Part 2-31: Tests - Test Ec: Rough handling shocks, primarily for equipment-type specimens |

[4] | Breuer D. Flow resistance of samplers for personal monitoring in work areas and requirements for sampling pump performance. J. Occup. Environ. Hyg. 2012, 9 pp. D25-D32 | |

[5] | Stacy P. Thorpe A. Testing of high flow rate respirable samplers to assess the technical feasibility of measuring 0.05 mg·m | |

УДК 504.3:006.354 | ОКС 13.040.30 |

Ключевые слова: воздух, рабочей зоны, насос, химические, биологические, испытания, расходомер, пробоотборник, зона дыхания, номинальный режим | |

Электронный текст документа

и сверен по:

, 2019