ГОСТ Р 56788-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения прочности при сжатии образцов ламинатов с открытым отверстием

Polymer composites. Test method open-hole compressive strength of polymer matrix composite laminates

ОКС 19.020

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ") при участии Открытого акционерного общества "НПО Стеклопластик" (ОАО "НПО Стеклопластик") и Объединения юридических лиц "Союз производителей композитов" (ОЮЛ "Союзкомпозит") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2045-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д6484/Д6484* М-09 "Стандартный метод определения прочности при испытании на сжатие образцов с открытым отверстием слоистых композитных материалов с полимерной матрицей" (ASTM D6484/D6484 М-09 "Test method for open-hole compressive strength of polymer matrix composite laminates", MOD) путем внесения технических отклонений, изменения структуры, дополнений отдельных пунктов, исключения отдельных разделов (подразделов, пунктов), а также редакторских правок разделов (подразделов, пунктов) стандарта АСТМ в связи с неточностями его технического перевода, в целях соблюдения норм русского языка и технического стиля изложения, а также для учета особенности объекта стандартизации, характерного для Российской Федерации.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Информация о разделах (подразделах, пунктах), не вошедших в настоящий стандарт, и причина их исключения приведены в приложении ДБ. Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

В настоящем стандарте исключены ссылки на АСТМ: Д792, Д2584, Е6, Е83, Е122, Е177, Е456, Е691.

Ссылки на АСТМ Д883, Д2734, Д3039/Д3039 М, Д3171, Д3878, Д5229/Д5229 V, Д5687/Д5687 М, Е4, Е1309, Е1434, Е1471 заменены на ссылки соответствующих межгосударственных и национальных стандартов.

Дополнительные ссылки и положения, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для увязки с наименованиями, принятыми в существующем комплексе национальных стандартов Российской Федерации.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные композиты (ПК), армированные непрерывными или дискретными волокнами.

1.2 Настоящий стандарт устанавливает метод определения прочности при сжатии образцов материалов с открытым отверстием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56679-2015 Композиты полимерные. Метод определения пустот

ГОСТ Р 56682-2015 Композиты полимерные. Методы определения объема матрицы, армирующего наполнителя и пустот

ГОСТ Р 56760-2015 Композиты полимерные. Идентификация волокон, наполнителей и материалов внутреннего слоя "сэндвич"-конструкций из полимерных композитов в компьютерных базах данных

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56785-2015 Композиты полимерные. Метод испытания на растяжение плоских образцов

ГОСТ Р 56806-2015 Композиты полимерные. Идентификация полимерных композитов в электронных базах данных

ГОСТ Р 56807-2015 Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования

ГОСТ Р 56813-2015 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья.

3.2 испытание: Осуществление определенного комплекса действий, который может быть воспроизведен произвольное количество раз с целью воздействия на продукцию для изучения ее поведения в данных условиях и определения количественных и (или) качественных характеристик свойств объекта.

3.3 схема армирования: Последовательность ориентации слоев армирующего наполнителя относительно принятой трехмерной системы координат.

3.4 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

3.5 скорость испытания V, мм/мин: Скорость движения активной траверсы испытательной машины.

3.6 прочность (предел прочности) при сжатии , МПа: Отношение максимальной нагрузки

, предшествующей разрушению образца, к начальной площади его поперечного сечения.

4 Сущность метода

4.1 Метод испытания заключается в сжатии образца полимерных композиционных материалов с отверстием с постоянной скоростью деформирования до момента разрушения.

4.2 При испытании в условиях нормальной, пониженной и повышенной температур определяют прочность при сжатии.

5 Оборудование

5.1 Машина испытательная по ГОСТ 28840, обеспечивающая линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью нагружения или деформирования и измерение нагрузки с погрешностью в пределах ±1% от измеряемой величины.

5.2 Захваты должны обеспечивать надежное крепление образцов. Не допускается разрушение образцов в захватах. Для увеличения трения захватных частей образца о захваты можно использовать наждачную бумагу.

В качестве захватов применяют либо гидравлические захваты с губками, либо плоские опорные плиты с отклонением от параллельности не более 0,03 мм.

5.3 Для измерения деформации применяют экстензометр или иной датчик деформации, обеспечивающий измерение деформации с погрешностью не более ±0,25% от базы датчика деформации.

5.4 Для условий проведения испытаний, отличных от стандартной лабораторной атмосферы, требуется термокриокамера для испытаний на воздействие окружающей среды. Данная камера должна быть способна поддерживать заданные условия для рабочего участка образца во время механических испытаний.

Термокриокамера должна обеспечивать поддержание заданной температуры в пределах ±3°С. Условия в камере должны контролироваться либо автоматически и непрерывно, либо вручную с установленным интервалом.

5.5 Средства измерения температуры по ГОСТ Р 8.585 должны обеспечивать измерение с погрешностью в пределах ±1,5% от измеряемой величины. Средства измерения влажности должны обеспечивать измерение с погрешностью в пределах ±2% от измеряемой величины.

5.6 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью в пределах ±1% от измеряемой величины. Для измерений рекомендуется использовать штангенциркуль по ГОСТ 166 с погрешностью в пределах ±0,025 мм и микрометр по ГОСТ 6507 с погрешностью в пределах ±0,01 мм.

При измерении по неровным поверхностям, например по формованным поверхностям ПК, необходимо использовать микрометр со сферическими измерительными губками радиусом от 4 до 5 мм. При измерении по гладким, механически обработанным поверхностям или резам необходимо использовать измерительные инструменты с плоскопараллельными губками.

6 Образцы

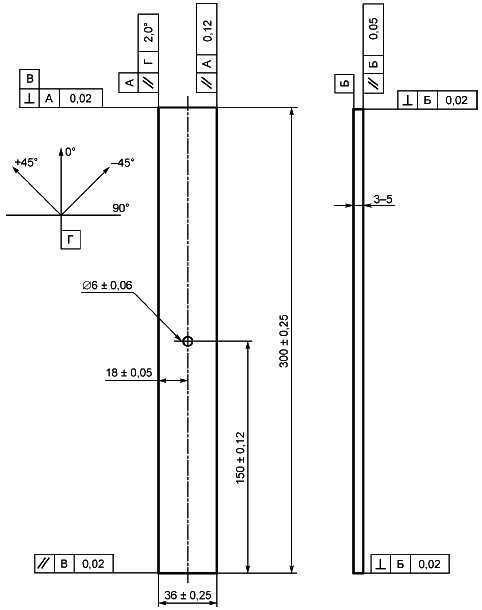

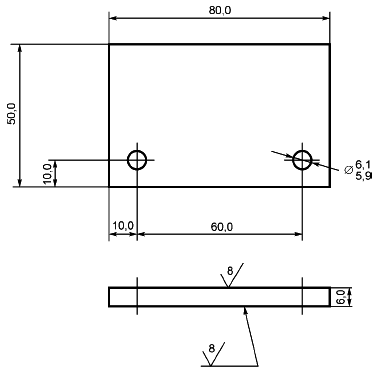

6.1 Для испытаний применяют образцы в виде полосы прямоугольного сечения с отверстием посередине, как показано на рисунке 1.

|

Рисунок 1 - Образец из композиционного материала для испытаний на сжатие с открытым отверстием

Руководство по подготовке образцов приведено в ГОСТ Р 56813.

6.2 Отклонение образцов от номинальных размеров по ширине и толщине рабочей зоны должно быть не более ±1%.

6.3 Расположение армирующего наполнителя должно быть симметричным относительно срединной плоскости образца, проходящей через его ось, и параллельной плоскости укладки наполнителя. Отклонение направления армирования от оси образца не должно превышать ±1%. Направлений армирования должно быть не менее двух. Рекомендуется применять следующие варианты укладки: ![]() - для лент или

- для лент или ![]() - для тканей.

- для тканей.

6.4 Технология изготовления образцов, режим механической обработки, места и направления вырезки образцов должны соответствовать требованиям нормативных документов или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования.

6.5 Образцы должны иметь гладкую, ровную поверхность, без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов.

6.6 При резке, фрезеровке и шлифовке образцов рекомендуется использовать смазывающе-охлаждающие жидкости, если это допускается нормативными документами или технической документацией на материал. Отверстие должно быть просверлено до размера меньше номинального и затем развернуто до требуемого диаметра. Необходимо избегать расслаивания и других повреждений на кромках отверстия и вокруг него. Для контроля рекомендуется использовать методы дефектоскопии.

6.7 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы. Она не должна повреждаться при испытании, а также влиять на выполнение и результат испытаний.

6.8 Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.9 Любые отклонения от условий, указанных в 6.1-6.8, следует отражать в протоколе испытаний.

7 Подготовка к испытаниям

7.1 Если заказчик испытания конкретно не определяет условия предварительного кондиционирования, то кондиционирования не требуется, и образцы могут быть испытаны в том состоянии, в котором были подготовлены. В этом случае в протоколе должно быть отмечено, что кондиционирование образца не проводилось, а содержание влаги неизвестно.

7.2 Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на материал. Если в нормативных документах или технической документации на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ Р 56762.

7.3 Образцы маркируют согласно рекомендациям, изложенным в 6.7.

7.4 Перед испытанием измеряют толщину и ширину образца вблизи отверстия, а также минимальное расстояние от грани отверстия до грани образца в продольном и поперечном направлениях. Полученные значения записывают в протокол испытаний.

Вычисляют отношение диаметра отверстия к толщине образца и ширины образца к диаметру отверстия, что также записывают в протокол.

7.5 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанной в нормативной документации на испытуемый материал. Если, то испытания проводят при температуре (23±2)°С и относительной влажности воздуха (50±10)%.

7.6 В случае предварительного кондиционирования образцов и при отсутствии указаний на условия испытания их испытания необходимо проводить в аналогичных условиях кондиционирования.

7.6.1 Испытания кондиционированных образцов при повышенной температуре допускается проводить без контроля условий среды испытания. При этом могут иметь место потери по влажности в ходе испытаний. Изменения условий среды испытаний должны быть зафиксированы в протоколе.

8 Проведение испытаний

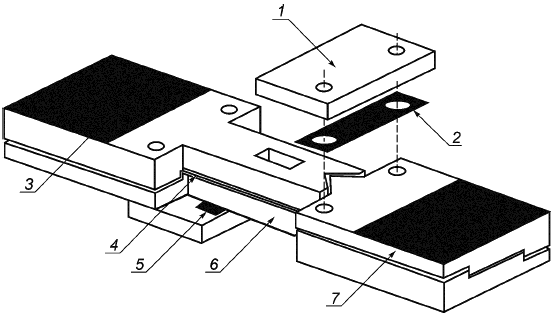

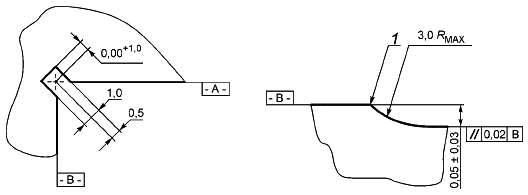

8.1 Образец помещают в приспособление для испытаний, изображенное на рисунках 2-5.

|

1 - прижимная пластина; 2 - стальная прокладка (если требуется); 3 - зажимная область; 4 - образец; 5 - стальная прокладка (если требуется); 6 - длинный захват; 7 - короткий захват

Рисунок 2 - Приспособление для испытаний на сжатие с открытым отверстием

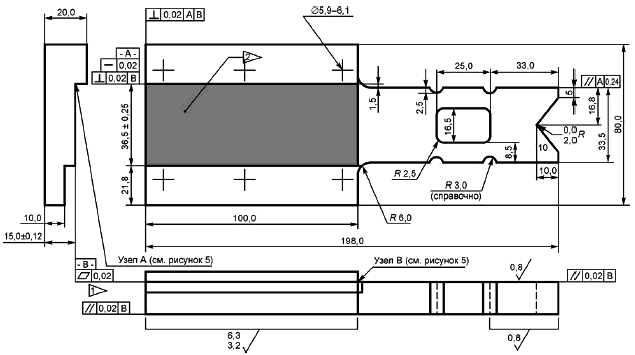

|

Рисунок 3 - Длинный захват

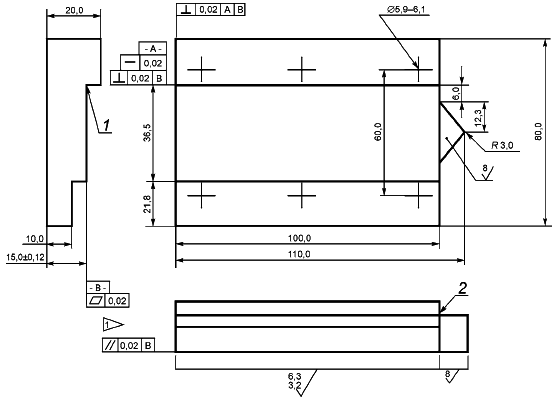

|

1 - узел А (см. рисунок 5); 2 - узел В (см. рисунок 5)

Рисунок 4 - Короткий захват

|

а) прижимная пластина

Рисунок 5 - Прижимная пластина и опорный фитинг

|

1 - край кромки

б) узлы А и В

Рисунок 5, лист 2

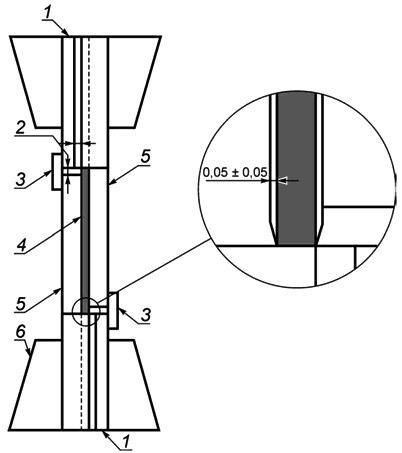

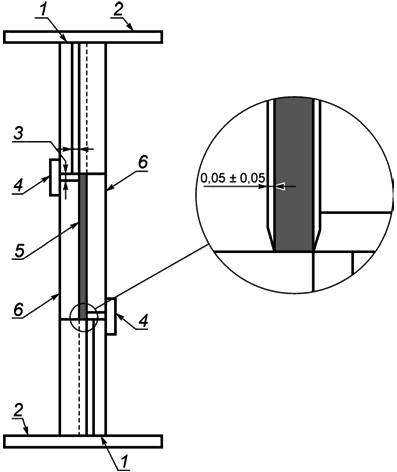

8.2 Образец в приспособление устанавливают в захваты испытательной машины, либо в гидравлические захваты в соответствии с рисунком 6, либо между параллельными опорными плитами в соответствии с рисунком 7.

|

1 - короткий захват; 2 - зазор между длинным и коротким захватами; 3 - прижимная пластина; 4 - образец; 5 - длинный захват; 6 - захватные губки

Рисунок 6 - Приспособление для испытания на сжатие в гидравлических захватах

8.2.1 Образец в гидравлических захватах устанавливают таким образом, чтобы его продольная ось совпала с осью приложения нагрузки. При зажатии образца следят за тем, чтобы середина губок у обоих захватов совпала с продольной осью образца. Усилие в захватах выбирают такой величины, чтобы не вызывать разрушения образцов в области зажима и не позволять им проскальзывать в захватах.

|

1 - короткий захват; 2 - опорная зона; 3 - зазор между длинным и коротким захватами; 4 - прижимная пластина; 5 - образец; 6 - длинный захват

Рисунок 7 - Приспособление для испытания на сжатие между опорными плитами

8.2.2 Образец между опорными плитами устанавливают таким образом, чтобы его продольная ось совпала с осью приложения нагрузки. Для удобства центрирования образца допускается предварительно маркером начертить контур приспособления на нижней плите.

8.3 Шкалу нагрузки выбирают таким образом, чтобы измеряемая величина составляла от 20% до 80% от максимального значения шкалы.

8.4 Образец предварительно нагружают до 100 Н, после чего происходит затяжка болтов усилием 7 Н·м, затем образец разгружают. Проверяют величину зазора между образцом и приспособлением. Если зазор не соответствует значению (0,05±0,05) мм, то образец в приспособление устанавливают заново.

Примечание - В том случае, если не удается получить корректное разрушение образца, усилие затяжки болтов рекомендуется увеличить.

8.5 В средней части образца (если необходимо) устанавливают экстензометр или иной датчик деформации для измерения деформации в продольном направлении.

8.6 Задают скорость перемещения активного захвата машины от 1 до 11 мм/мин (рекомендуемая скорость - 2 мм/мин). Рекомендуется проводить испытания с управлением по деформации со скоростью деформирования от 0,005 до 0,05 мин (рекомендуемая скорость - 0,01 мин

).

Возможно проведение испытаний с управлением по нагрузке со скоростью нагружения от 3 до 30 МПа/с (рекомендуемая скорость - 10 МПа/с).

8.7 При испытании в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, следует задавать согласно нормативным документам или технической документации на испытуемый материал. Если такие указания отсутствуют, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

8.8 Испытания образцов проводят на сжатие с измерением продольной деформации. Для определения прочности (предела прочности) при сжатии образец равномерно нагружают с заданной скоростью вплоть до его разрушения (до первого значительного спада нагрузки на 30%) и записывают наибольшую нагрузку , которую выдержал образец. Частота записи данных - не менее трех точек в 1 с и не менее 100 точек данных на одно испытание.

9 Обработка результатов

9.1 Прочность при сжатии , МПа, определяют по формуле

![]() , (1)

, (1)

где - максимальная нагрузка, предшествующая разрушению образца, Н;

b - ширина образца, мм;

h - толщина образца, мм.

Примечание - Прочность при сжатии определяют без учета нетто площади образца.

9.2 Величину относительного изгиба образца , мм/мм, определяют по формуле

, (2)

, (2)

где - значение деформации, фиксируемое на фронтальном датчике деформации, мкм;

- значение деформации, фиксируемое на тыльном датчике деформации, мкм.

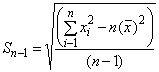

9.3 Для каждой серии испытаний необходимо рассчитать среднее арифметическое значение , среднеквадратическое отклонение

и коэффициент вариации CV, %, по формулам:

; (3)

; (3)

; (4)

; (4)

![]() , (5)

, (5)

где n - количество образцов;

- величина по испытанию.

9.4 После окончания испытаний проводят анализ разрушения, определяя тип, зону и местоположение разрушения, в соответствии с рисунком 8 и таблицей 2. Корректным считают только разрушение по отверстию. Код разрушения заносят в протокол испытаний.

|

Рисунок 8 - Примеры обозначения типовых разрушений

Таблица 2 - Типы, зоны и местоположения разрушений

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Местоположение разрушения | Код |

Под углом | У | Под захватами/накладками | З | В нижней части образца | Н |

Боковое расслоение | Р | Проскальзывание в захватах/накладках | П | В верхней части образца | В |

В захватах/под накладками | З | <1 ширины от захватов/накладок | Ш | В левой части образца | Л |

Горизонтальное | Г | В рабочей зоне | Р | В правой части образца | П |

Многотиповое | M (...) | Множественное | М (...) | В середине образца | С |

Продольное расщепление | П | Неопределенное | Н | Разностороннее | Р |

Взрывное | В | - | Не определенное | О | |

Прочее | П | - | |||

10 Протокол испытаний

10.1 Результаты испытаний заносят в протокол испытаний согласно ГОСТ Р 56785, используя ГОСТ Р 56806, ГОСТ Р 56807, ГОСТ Р 56760, а также следующие данные:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, их маркировка и геометрические размеры;

- способ кондиционирования, температура и влажность испытательной среды;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы;

- способ измерений деформации и нагрузки (класс точности экстензометра, датчика силы);

- режим испытания;

- значения характеристик, определяемых по стандарту, для каждого образца;

- тип, зона и местоположение разрушения каждого образца;

- любые отклонения от условий, описанных в настоящем стандарте;

- дата проведения испытаний;

- фамилия, имя, отчество и должность оператора;

- ссылка на настоящий стандарт.

Рекомендуется заносить в протокол объемы пористости и волокна, которые можно определить по ГОСТ Р 56679 и ГОСТ Р 56682.

10.2 Дополнительно протокол может содержать диаграммы деформирования, фотографии образцов и иные данные в соответствии с требованиями ГОСТ Р 56806, ГОСТ Р 56807, ГОСТ Р 56760.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 1 Область применения

1.2 Значения, указанные в единицах СИ или единицах английской системы мер (дюйм/фунт), должны рассматривать отдельно в качестве стандартных. В тексте значения, выраженные в английской системе мер, приведены в скобках. Значения, указанные в каждой системе измерений, не являются точными эквивалентами друг друга; по этой причине каждую систему измерений следует использовать независимо от другой. При объединении значений из двух систем может иметь место несоответствие со стандартом.

1.3 Данный стандарт не предполагает освещения всех положений касательно безопасности, при их наличии, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта являются ответственностью пользователя данного стандарта.

ДА.2 4 Краткое описание методики

4.2 Данный образец для испытаний имеет опору его лицевой поверхности при помощи многоблочного опорного фитинга с болтовым крепежом. Предусмотрены два допустимых метода испытаний. В методе A узел образца и фитинга крепят в гидравлических клиновых захватах. Путем сдвига усилие передается на опорный фитинг и затем - сдвигом на образец. В методе Б узел образца с фитингом размещают между плоскими пластинами таким образом, чтобы на образец и фитинг прилагалась нагрузка по краям. Та часть нагрузки, которая изначально оказывается на опорный фитинг путем сдвига, передается испытуемому образцу.

4.3 Единственным допустимым видом разрушения при определении предела прочности образца с открытым (незаполненным) отверстием на сжатие является разрушение, проходящее через отверстие.

ДА.3 5 Значение и применение

5.1 Данная методика испытаний разработана для получения данных о прочности при сжатии образцов с надрезом в целях определения предельных значений при проектировании конструкций, составления технических требований на материалы, проведения научно-исследовательской и опытно-конструкторской работы, а также контроля качества. К факторам, влияющим на результаты определения прочности образцов с надрезом на сжатие и, соответственно, подлежащим учету, относятся следующие: материал, метод изготовления, точность укладки слоев, последовательность укладки слоев и общая толщина, геометрия образца (включая диаметр отверстия, отношение диаметра к толщине и отношение ширины к диаметру), подготовка образца (в особенности выполнение отверстия), кондиционирование образца, условия проведения испытания, центровка и фиксация образца, порядок нагружения, скорость проведения испытания, время выдержки при конкретной температуре, количество пустот и объемная доля армирующего материала. Среди свойств, которые можно вывести из данной методики испытаний, - прочность на сжатие у образцов с открытым отверстием (надрезом) (ОНС).

ДА.4 6 Влияющие факторы

6.1 Подготовка отверстия

По причине доминирующего наличия надреза и отсутствия необходимости измерения реакции материала результаты данного метода относительно нечувствительны к параметрам, значимым при определении свойств на сжатие образца без надреза. В связи с тем, что надрез оказывает доминирующее влияние на прочность, правильная подготовка отверстия, без повреждения слоистой структуры, имеет большое значение для получения корректных результатов. Повреждения, которые вызваны подготовкой отверстия, могут повлиять на определяемые прочностные характеристики. Некоторые типы повреждений, например продольное расщепление и расслоение, могут снизить концентрацию напряжений в районе отверстия, увеличивая таким образом несущую способность и расчетную прочность образца. Другие типы повреждений могут снизить расчетную прочность.

6.2 Параметры геометрии образца

На результаты испытания оказывает влияние отношение ширины образца к диаметру отверстия w/D; данное отношение должно быть равно 6, за исключением тех случаев, когда испытание проводят для оценки воздействия данного отношения. Также на результатах может сказаться отношение диаметра отверстия к толщине D/h; предпочтительным является отношение от 1,5 до 3,0, за исключением тех случаев, когда испытание проводят для оценки воздействия данного отношения. На результаты также может оказывать влияние отношение длины образца без установленных зажимов к ширине образца, данное отношение должно быть равно 2.7, за исключением тех случаев, когда испытание проводят для оценки воздействия данного отношения.

6.3 Опорный фитинг

На результатах отражается значение горизонтального давления, которое прикладывают к образцу для испытаний опорным фитингом. Источником вариации в горизонтальном давлении может быть момент затяжки болтов фитинга, давление гидрозахватов, а также выбранные тонкие подкладки под фитинг. Согласно требованиям к данной процедуре и разделам протокола такое значение давления надлежит контролировать и фиксировать. Опорный фитинг может свидетельствовать о росте расслоения путем блокировки поперечной деформации вне зоны выреза, а также снятия усилия с образца ввиду наличия трения. Данное положение может приводить к получению диссипативности.

6.4 Ортотропия материала

Степень ортотропии слоистого материала в значительной степени влияет на характер разрушения и измеренное значение прочности при разрушении образца с незаполненным (открытым) отверстием (OHC). Результаты действительного значения прочности на сжатие (OHC) должны протоколировать только тогда, когда наблюдаются соответствующие режимы разрушения согласно 11.9.

6.5 Пересчет толщины

Композиционные материалы значительной толщины не обязательно будут иметь тот же предел прочности при разрушении, что и материалы малой толщины, но с аналогичной ориентацией слоев (т.е. прочность не всегда линейно масштабируется с толщиной образца). Таким образом, данные, полученные в результате испытаний с использованием настоящего метода, нельзя напрямую обобщать на эквивалентные свойства материалов большей толщины.

6.6 Тип нагружения

При сопоставлении нагружения образцов через траверсу и образцов, закрепленных по краям в гидрозахватах и нагружаемых по концам, можно наблюдать различия. Данные об образцах, нагружаемых при их зажатии в гидрозахватах, как правило, свидетельствуют о линейном поведении при росте нагрузки. При высоких уровнях усилия из-за выскальзывания из захватов есть вероятность наблюдения нелинейного поведения. Данные об образцах, нагружаемых по концам, как правило, свидетельствуют о некотором изначально нелинейном поведении при низких уровнях усилий по причине нахождения узла образца/фитинга под пластинами нагружения, но тогда они уже свидетельствуют о линейной динамике до разрушения.

ДА.5 11 Процедура

11 Процедура испытания

11.1 Параметры, которые необходимо указать перед испытанием:

11.1.1 Метод испытания образца, тип и геометрические размеры образца, режимы кондиционирования (при необходимости).

11.1.2 Предпочтительная процедура испытания (А или Б).

11.1.3 Свойства при сжатии и желаемый формат отчета.

Примечание 5 - Для правильного выбора контрольно-измерительной аппаратуры и оборудования регистрации данных свойства того или иного материала, требования к погрешности и составлению протоколов необходимо определить до начала испытания. Проводят оценку прочности образца, чтобы упростить выбор датчика, калибровку оборудования и определение параметров оборудования.

11.1.4 Параметры испытания подготовки внешних условий.

11.1.5 При выполнении, требования к экстензометрам и соответствующие расчеты.

11.1.6 При выполнении, метод выборки, геометрические размеры образца и параметры испытания, используемые для определения плотности и объема материала армирования.

ДА.6 12 Проверка

12.1 Значения предельных свойств не должны рассчитывать для образцов, разрушающихся при наличии очевидных дефектов, за исключением тех случаев, когда такие дефекты являются исследуемыми переменными. Повторное испытание проводят для всех образцов, значения которых не рассчитывают.

12.2 Значительная часть разрушений в выборке образцов, возникающих от центрального отверстия, требует проведения повторного изучения режима приложения усилия на образец. К факторам, которые необходимо принять во внимание, следует отнести соосность зажимного приспособления, давление захвата, разведение половин зажимного приспособления, толщину образца и неровную механическую обработку поверхности торцов.

ДА.7

13.2 Отношение ширины к диаметру

Рассчитывают фактическое соотношение ширины к диаметру, как показано в следующем уравнении. Заносят в протокол расчетное соотношение, используя расчетные значения и фактическое соотношение, полученное при расчете измеренных величин

![]() ,

,

где w - ширина образца через отверстие, мм;

D - диаметр отверстия, мм.

13.3 Соотношение диаметра к толщине

Рассчитывают фактическое отношение диаметра к толщине, как показано в уравнении 3. Заносят в протокол расчетное соотношение, используя расчетные значения и фактическое соотношение, полученное при расчете измеренных величин

![]() , (3)

, (3)

где D - диаметр отверстия, мм;

h - толщина образца вблизи отверстия, мм.

ДА.8 15 Погрешность

15.1 Результаты межлабораторного контроля

Схема армирования слоистого материала для испытаний - ![]() на основе однонаправленной ленты T800/3900-2. Данный слоистый материал проявил относительно высокую жесткость с высокой чувствительностью к надрезу и был выбран для создания высокого повреждающего усилия для оценки двух способов нагрузки с помощью параметров слоистого материала, представляющих максимальные возможности этого метода испытаний. Испытания каждого типа нагрузки в каждой лаборатории проводились в наружных лабораторных условиях с использованием произвольной выборки из шести образцов. Испытания с концевой нагрузкой проводились без дополнительных зажимных приспособлений в зоне захвата (описаны в 7.2.1.5). Средние значения для каждой лаборатории перечислены в таблице 2. Показанные расчеты основаны на фактической (измеренной) толщине и ширине образца.

на основе однонаправленной ленты T800/3900-2. Данный слоистый материал проявил относительно высокую жесткость с высокой чувствительностью к надрезу и был выбран для создания высокого повреждающего усилия для оценки двух способов нагрузки с помощью параметров слоистого материала, представляющих максимальные возможности этого метода испытаний. Испытания каждого типа нагрузки в каждой лаборатории проводились в наружных лабораторных условиях с использованием произвольной выборки из шести образцов. Испытания с концевой нагрузкой проводились без дополнительных зажимных приспособлений в зоне захвата (описаны в 7.2.1.5). Средние значения для каждой лаборатории перечислены в таблице 2. Показанные расчеты основаны на фактической (измеренной) толщине и ширине образца.

Таблица ДА.1

Лаборатория |

| |||

Нагрузка с гидравлическим захватом | Концевая нагрузка | |||

Среднее значение | CV | Среднее значение | CV | |

1 | 421 [61,1] | 4,42 | 415 [60,2] | 2,99 |

2 | 409 [59,3] | 2,38 | 414 [60,1] | 5,47 |

3 | 412 [59,7] | 1,85 | 410 [59,5] | 5,03 |

4 | 406 [58,8] | 3,32 | 423 [61,3] | 2,39 |

5 | 430 [62,4] | 2,84 | 428 [62,0] | 4,02 |

6 | 414 [60,1] | 2,82 | 434 [63,0] | 3,60 |

Среднее значение по среднему значению лаборатории | 415 [60,2] | 421 [61,0] | ||

15.2 Погрешность

15.2.1 Погрешность определяют как 95%-ный доверительный интервал, который может быть выражен двумя способами. В практических указаниях E691 предполагается, что данная степень доверия максимальной разницы между отдельными показаниями и средним значением должна быть в пределах 2,0 стандартного отклонения при том, что максимальная разница между любыми двумя наблюдениями должна быть в пределах 2,8 стандартного отклонения. В протокол заносят два типа измерения погрешности (по лабораторной повторяемости и межлабораторной воспроизводимости).

15.2.2 Внутрилабораторные условия фактически представляли собой испытания, проведенные одним оператором в один день, в тех же условиях работы контрольно-измерительной аппаратуры, за время, в течение которого ни аппаратурные, ни внешние условия не имели тенденции к изменению.

15.2.3 Практическими указаниями E691 рекомендуется включать не менее шести материалов в процедуру межлабораторных проверок, чтобы разработать данные о точности широкого спектра применения.

15.2.4 Результаты в таблице 3 указывают на то, что метод испытаний имеет относительную интенсивность по отношению к использованной процедуре нагрузки. Характеристики F-испытания и t-испытания по суммарным наборам данных для каждого типа нагрузки показали, что оба испытания пройдены, так что наборы данных нагружения захвата и концевого нагружения приняты совместимыми с учетом средних характеристик и отклонения. Аналогичные результаты были получены в дополнительных экспериментах, с различными углеродно-эпоксидными композитами с различными схемами армирования.

Таблица 3

Тип нагрузки | r | R | ||

Гидравлический захват | 3,05 | 3,54 | 8,55 | 9,90 |

Концевое нагружение | 4,04 | 4,29 | 11,31 | 12,00 |

Примечание - Данные нормированы к среднему средних значений по лаборатории, %. | ||||

15.3 Систематическая погрешность

Систематическую погрешность определить невозможно по той причине, что для данного метода испытаний отсутствует допустимый контрольный материал.

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта ASTM D6484/D6484 M-09 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1-1.2 | - | 1 | 1.1 | - |

- | - | (1.2, 1.3)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.6 | - | 3 | 3.1 | - |

3.2 | - | 3.2 | 3.2.1-3.2.6 | ||

- | - | 3.3*** | - | ||

4 | 4.1, 4.2 | - | 4 | 4.1 | - |

- | - | (4.2, 4.3)* | - | ||

- | - | - | 5* | 5.1 | - |

- | - | - | 6* | 6.1, 6.6 | - |

5 | 5.1-5.3 | - | 7 | 7.3 | 7.3.1-7.3.6 |

5.4, 5.5 | - | 7.4, 7.5 | - | ||

5.6 | - | 7.1 | - | ||

- | - | 7.2 | 7.2.1 | ||

6 | 6.1-6.3 | - | 8 | 8.2 | 8.2.1-8.2.2 |

6.4-6.7, 6.9 | - | 8.3 | 8.3.1-8.3.3 | ||

6.8 | - | 8.1 | - | ||

- | - | - | 9** | 9.1 | - |

7 | 7.1, 7.2 | - | 10 | 10.1-10.3 | - |

- | - | 11 | 11.1* | 11.1.1-11.16 | |

7.3, 7.4, 10.1 | - | 11.2 | 11.2.1-11.2.4 | ||

- | 8.6 | - | 11.3** | - | |

- | 7.5, 7.6 | - | 11.4** | - | |

8 | 8.1 | - | 11.5 | - | |

8.2-8.5, 8.7, 8.8 | - | 11.6 | 11.6.1-11.6.3 | ||

8.8 | - | 11.8 | - | ||

11.7 | - | 11.7 | 11.7.1-11.7.4 | ||

- | 9.4 | - | 11.9** | - | |

- | - | - | 12* | 12.1, 12.2 | - |

9 | 9.1 | - | 13 | 13.1 | - |

- | - | (13.2, 13.3)* | - | ||

9.2 | - | 13.4 | - | ||

9.3, 9.4 | - | 13.5 | - | ||

10 | 10.1, 10.2 | - | 14 | 14.1, 14.2 | - |

- | - | - | 15* | 15.1, 15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложение | ДА | Приложение | - | ||

ДБ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. *** Подраздел 3.3 исключен, т.к. его положения (обозначения) размещены непосредственно после текста, в котором они упоминаются. | |||||

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень | Обозначение и наименование ссылочного ASTM |

ГОСТ 24888-81 | NEQ | ASTM D883-12 "Пластмассы. Термины" |

ГОСТ 28840-90 | NEQ | ASTM E4-14 "Методы проверки усилий установок для испытаний" |

ГОСТ 32794-2014 | NEQ | ASTM D3878-15 "Композитные материалы. Термины" |

ГОСТ Р 56679-2015 | MOD | ASTM D2734-09 "Стандартная методика испытаний. Содержание пустот в армированных пластмассах" |

ГОСТ Р 56682-2015 | MOD | ASTM D3171-99 "Стандартная методика испытаний. Содержание компонентов композитных материалов" |

ГОСТ Р 56760-2015 | MOD | ASTM E1471-14 "Стандартное руководство по обозначению волокон, наполнителей и материалов сердцевины в базах данных" |

ГОСТ Р 56762-2015 | MOD | ASTM D5229/D5229 М-12 "Метод определения влагопоглощения и равновесного состояния композитных материалов" |

ГОСТ Р 56785-2015 | MOD | ASTM D3039/D3039 M-95 "Стандарт на метод определения механических свойств при испытании на растяжение композиционных материалов с полимерной матрицей" |

ГОСТ Р 56806-2015 | MOD | ASTM E1309-93 "Стандартное руководство по обозначению композитных материалов с полимерной матрицей, армированных волокном, в базах данных" |

ГОСТ Р 56807-2015 | MOD | ASTM E1434-82 "Стандартное руководство для регистрации результатов механических испытаний композитных материалов, армированных волокном, в базах данных" |

ГОСТ Р 56813-2015 | MOD | ASTM D 5687/D5687 M-95 "Руководство для приготовления плоских составных панелей с указаниями по обработке с целью приготовления плоских составных панелей с указаниями по обработке с целью приготовления образцов" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - NEQ - неэквивалентные стандарты; - MOD - модифицированные стандарты. | ||

УДК 691:175.006.354 | ОКС 19.020 | MOD |

Ключевые слова: композиты полимерные, испытание на сжатие, прочность на сжатие открытого отверстия | ||

Электронный текст документа

и сверен по:

, 2019