ГОСТ Р 57862-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ

Определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом акустического резонанса

Composites. Determination of dynamic young's modulus, shear modulus and poisson's ratio by sonic resonance

ОКС 19.020

81.060.30

83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2017 г. N 1570-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Е1875-13* "Стандартный метод испытания для определения динамического модуля Юнга, модуля сдвига и коэффициента Пуассона методом акустического резонанса" (ASTM Е1875-13 "Standard Test Method for Dynamic Young's Modulus, Shear Modulus, and Poisson's Ratio by Sonic Resonance", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста.

Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

Дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены полужирным курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделах 2 "Нормативные ссылки", 3 "Термины, определения и обозначения" и отмеченные в разделе "Предисловие" знаком "**" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечания изготовителя базы данных.

Потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительных подразделах 5.10-5.12, 7.1 пункте 6.1.1, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных подразделах и пункте в виде примечаний.

При этом в него не включены подразделы 1.3-1.7, 7.6 разделы 5, 11 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они носят поясняющий характер.

Указанные подразделы и разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Исключены ссылки на АСТМ С215, АСТМ С623, АСТМ С747, АСТМ С484, АСТМ С1198, АСТМ С1259, АСТМ Е6, АСТМ Е177, АСТМ Е691 вместе с положениями, в которых они приведены.

Измененные отдельные фразы выделены в тексте курсивом.

Внесение указанных технических отклонений направлено на учет особенностей аспекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на композиты и устанавливает определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом акустического резонанса. Настоящий стандарт не распространяется на композиты, имеющие крупные неоднородности структуры, например большие трещины (внутренние или поверхностные) или пустоты. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1.1 динамическое механическое измерение: Измерение, при котором модуль упругости или затухание, или оба этих параметра измеряются как функция температуры, частоты или времени, или комбинации этих параметров под воздействием приложенной колебательной силы.

3.1.2 изгибная вибрация: Вибрация в образце с круглым или прямоугольным поперечном сечением, при которой его прогибы вызывают упругие или пластические деформации внутри образца.

3.1.3 крутильная вибрация: Периодическая вибрация, вызванная скручиванием образца вокруг собственной оси.

3.1.4 пучность колебаний: Точка в образце при стоячей волне, в которой размах перемещений имеет максимум.

3.1.5 резонансная частота: Естественно возникающая частота в образце, подвергаемая изгибной, крутильной или продольной вибрации, которая определяется модулем упругости, массой и размерами образца.

3.1.6 узел: Неподвижная точка в образце при стоячей волне.

3.2 В настоящем стандарте применены следующие обозначения

A, B - коэффициенты поправки;

b - ширина образца с прямоугольным поперечным сечением;

D - диаметр образца с круглым поперечным сечением;

E - динамический модуль упругости;

E' - динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с прямоугольным поперечным сечением;

E" - динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с круглым поперечным сечением;

- основная резонансная частота образца при изгибных колебаниях;

- резонансная частота в печи или криогенной камере, измеренная при температуре испытания;

- основная резонансная частота образца при крутильных вибрациях;

- резонансная частота при комнатной температуре в печи или криогенной камере;

G - динамический модуль упругости при сдвиге;

G' - динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с прямоугольным поперечным сечением;

G" - динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с круглым поперечным сечением;

L - длина образца;

- динамический модуль упругости при температуре испытания (либо E, либо G);

- динамический модуль упругости при комнатной температуре (либо E, либо G);

m - масса образца;

- поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечную толщину образца с прямоугольным поперечным сечением и коэффициент Пуассона;

- поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечный диаметр образца с круглым поперечным сечением и коэффициент Пуассона;

- разность между температурой испытаний и комнатной температурой;

t - толщина образца;

- средний коэффициент линейного теплового расширения (мм/мм/°C) при изменении температуры от комнатной до температуры испытаний;

- коэффициент Пуассона.

4 Сущность метода

Сущность метода заключается в возбуждении колебаний посредством воздействия на образец периодической силой, направленной вдоль его оси. Соответствующие основные резонансные частоты, размеры и масса образца используются для расчета динамического модуля упругости, динамического модуля упругости при сдвиге и коэффициента Пуассона.

5 Оборудование

5.1 Генератор звуковой частоты (далее - генератор), генерирующий немодулированные синусоидальные сигналы с нижней границей измеряемых частот не менее 100 Гц и верхней границей не менее 30 кГц.

Дрейф частоты за время измерения не должен превышать 1 Гц/мин.

5.2 Усилитель звуковой частоты должен обеспечивать достаточную выходную мощность, чтобы применяемый излучающий преобразователь мог возбудить любой образец.

5.3 Преобразователи

5.3.1 Излучающий преобразователь, применяемый для возбуждения упругих механических продольных колебаний в образце.

Например, высокочастотный громкоговоритель.

5.3.2 Приемный преобразователь (или детектор), применяемый для преобразования механических колебаний в электрические.

Например, пьезоэлектрический или магнитный индукционный звукосниматель. Допускается также использование емкостного звукоснимателя.

Ширина полосы пропускания по уровню затухания -3 дБ должна составлять не менее 6,5 кГц.

5.4 Усилитель мощности в цепи детектора должен быть акустически согласован с выбранным приемным преобразователем и должен выполнять функцию входного усилителя осциллографа.

5.5 Осциллограф.

5.6 Частотометр, обеспечивающий измерение частот в диапазоне ±1 Гц.

5.7 Печь обеспечивающая регулирование нагрева и охлаждения, а также перепад температур по длине образца не более ±5°C.

5.8 Криогенная камера обеспечивающая регулирование нагрева и охлаждения, защиту от намерзания и перепад температур по длине образца не более ±5°C.

5.9 Крепление образца

5.9.1 Подвеска из материала, стойкого к условиям испытания, обеспечивающая беспрепятственную вибрацию образца.

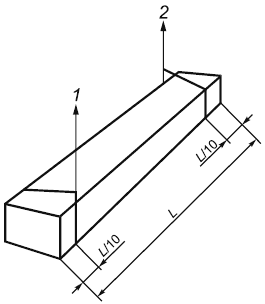

При проведении испытаний в условиях высоких или низких температур рекомендуется подвешивать образец на нити (см. рисунок 1).

|

1 - к приемному преобразователю; 2 - к излучающему преобразователю; L - длина образца

Рисунок 1

Нить может быть хлопчатобумажная, из кварцевого стекловолокна, проволока из коррозиестойкого сплава никеля (или платины) или платиновая проволока.

5.9.2 Опоры

Если образец устанавливают на опоры, они должны обеспечивать возможность колебания образца в заданном режиме без значительных препятствий.

Опоры должны быть выполнены из пробки, резины или аналогичного материала.

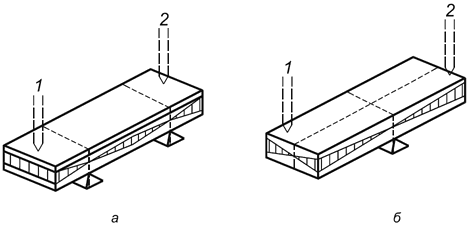

Опоры не должны препятствовать свободному перемещению преобразователя по длине, как показано на рисунке 2.

|

а - изгибные вибрации; б - крутильные вибрации

1 - излучающий преобразователь; 2 - приемный преобразователь

Рисунок 2

5.10 Термопара по ГОСТ 6616. 5.11 Весы с погрешностью не более 0,1%. 5.12 Средства измерения геометрических размеров образцов, обеспечивающие измерения с точностью до 0,1%. Примечание - Включение дополнительных средств измерений необходимо для выполнения 7.3, 7.5-7.7 настоящего стандарта. |

6 Подготовка к проведению испытания

6.1 Требования к образцам

6.1.1 Количество образцов для определения динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона должно быть установлено в нормативном документе или технической документации на композит. Примечание - Включение дополнительного подпункта приведено в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7). |

6.1.2 Для испытания применяют образцы с прямоугольным или круглым поперечным сечением.

6.1.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов.

6.1.4 Для образцов с прямоугольным или круглым поперечным сечением отношение L к минимальному размеру поперечного сечения должно составлять 25. Для измерения G прямоугольных образцов рекомендуемое отношение w к t должно быть равно пяти.

6.1.5 Такие размеры образца позволят обеспечить основную резонансную частоту при изгибных колебаниях в диапазоне от 1000 до 10000 Гц и основную резонансную частоту при крутильных вибрациях в диапазоне от 10000 до 30000 Гц.

6.1.6 Масса образцов должна быть не менее 5 г.

Примечание - Допускается использовать образцы других размеров, если отношение длины к сечению этих образцов удовлетворяет требованиям к частотным характеристикам и минимальной массе.

6.1.7 Все поверхности прямоугольных образцов должны быть плоскими, взаимно перпендикулярными и параллельными.

Отклонение от параллельности поверхностей прямоугольного образца должно быть не более 0,1%.

6.1.8 Торцевые поверхности цилиндрических образцов должны быть взаимно параллельными и перпендикулярны к боковой поверхности.

Отклонение от параллельности торцевых поверхностей должно быть не более 0,1%.

Отклонение от круглости цилиндрических образцов должно быть не более 0,1%.

7 Проведение испытания

7.1 Условия проведения испытаний должны быть установлены в нормативном документе или технической документации на композит. Примечание - Необходимость включения условий проведения испытаний объясняется соблюдением условий повторяемости и воспроизводимости. |

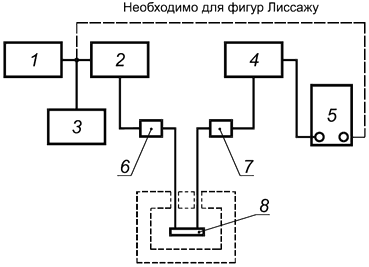

7.2 Схема проведения испытания показана на рисунке 3.

|

1 - генератор звуковых колебаний; 2 - усилитель звуковой частоты; 3 - частотомер; 4 - усилитель мощности; 5 - осциллограф; 6 - излучающий преобразователь; 7 - приемный преобразователь (детектор); 8 - образец

Рисунок 3

7.3 С помощью весов (см. 5.11) измеряют массу образца с погрешностью не более 0,1%.

7.4 С помощью средств измерений (см. 5.12) измеряют:

- длину образца;

- толщину и ширину прямоугольного образца в трех местах, равномерно распределенных по длине. Вычисляют среднеарифметические значения толщины и ширины образца по результатам всех измерений;

- диаметр цилиндрического образца в трех местах, равномерно распределенных по длине. Вычисляют среднеарифметическое значение диаметра образца по результатам всех измерений.

7.5 Метод А. Испытание при комнатной температуре

7.5.1 Подготавливают оборудование в соответствии с эксплуатационной документацией на него.

7.5.2 Установка образца

7.5.2.1 Подвешивают образец с помощью подвески (см. 5.9.1) или устанавливают на опоры (см. 5.9.2).

Примечание - При использовании металлической проволоки в печи можно добиться более точных показаний, если за пределами зоны действия температур соединить проволоку с хлопчатобумажной нитью, а нить соединить с преобразователем.

7.5.2.2 Подвешивают образец на расстоянии 0,1 L от каждого конца.

7.5.2.3 При необходимости меняют это расстояние экспериментальным путем, чтобы добиться максимального колебательного смещения и получаемого сигнала. В случае крутильной вибрации оси подвески должны быть смещены по отношению к продольной оси образца (см. рисунок 1).

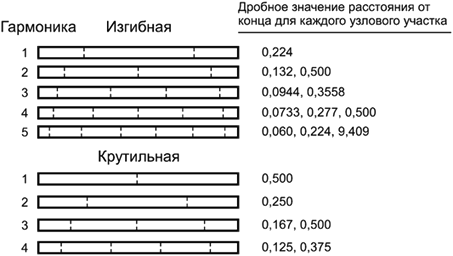

Не рекомендуется подвешивать образец за участки расположения узлов основных изгибных вибраций (0,224 L от обоих концов).

7.5.2.4 При измерении изгибной вибрации устанавливают образец на опоры, размещенные у основных узловых точек, на расстоянии 0,224·L от каждого конца образца.

При измерении крутильной вибрации образец устанавливают на опоры по центру образца.

7.5.3 Включают оборудование в режиме, обеспечивающем на излучающем преобразователе достаточную мощность для возбуждения образца. Устанавливают уровень усиления цепи детектора, достаточный для определения вибрации образца и ее отражения на экране осциллографа с достаточной амплитудой, чтобы точно измерить частоту, на которой амплитуда сигнала максимальна.

7.5.4 Настраивают осциллограф таким образом, чтобы образовалась четко определенная горизонтальная базовая линия, когда образец не возбужден.

7.5.5 Перестраивают частоту генератора до появления на экране осциллографа фигуры Лиссажу в виде круга (эллипса) или в виде синусоиды с максимальной амплитудой, которая свидетельствует о совпадении частоты генератора с частотой собственных вибраций образца.

Примечание - Рекомендуется начинать считывание с низких частот с постепенным повышением.

|

Рисунок 4

7.5.6 Переставляя приемный преобразователь (детектор) вдоль поверхности образца по его длине, одновременно наблюдают на экране осциллографа за изменением амплитуды.

При прохождении приемного преобразователя (детектора) через узел значение выходной амплитуды снижается до нуля. Достижение локального максимума амплитуды свидетельствует о пучности на заданном участке.

7.5.6.1 В случае применения подвески крепления образца, узлы определяют при помощи тонкого стержня, который укладывается поперек образца таким образом, чтобы он проходил через предполагаемые места расположения узлов или пучностей. Если значение выходной амплитуды не меняется - стержень находится над узлом; если значение амплитуды снижается до нуля - стержень проходит через участок пучности. Если было определено несколько резонансных частот изгибных вибраций, частота самой низкой величины может быть определена как основной тон, если числовое отношение первых трех частот обертонов к самой низкой частоте составляет 2,7; 5,4 и 8,9.

________________

Эти значения соответствуют теории изгиба балок (простых) Эйлера-Бернулли при идеальных условиях.

7.5.7 При определении модуля упругости при сдвиге необходимо изменить расположение соединений с преобразователями для передачи образцу крутильной вибрации и ее считывания (см. рисунок 1 и 2.).

7.5.8 Определяют основную резонансную частоту в режиме кручения.

7.5.8.1 Определение основного тона крутильных вибраций основано на подходе к определению частоты изгибных колебаний и/или определению отношений частот.

7.5.8.2 На рисунке 4 показаны положения узлов при крутильных вибрациях. Отношения первых трех обертонов крутильных вибраций к основному тону крутильных вибраций равны 2, 3 и 4.

7.5.9 Измеряют размеры и массу образца.

7.6 Метод Б. Испытание при повышенной температуре

7.6.1 Повторяют 7.3-7.5.

7.6.2 Для точного измерения температуры в процессе нагревания, устанавливают термопару на расстоянии не более 5 мм от центра образца, не допуская соприкосновения с ним.

7.6.3 Помещают образец в печь (см. 5.7) и настраивают систему измерений.

7.6.4 Определяют резонансные частоты по 7.5 в закрытом объеме печи и т.д., как в условиях измерения при повышенной температуре.

7.6.5 Нагревают печь со скоростью не более 150°C/ч до значения, установленного в нормативном документе или технической документации на материал.

7.6.6 Проводят измерения по 7.5 с интервалом в 25°C или 15 мин в соответствии с выбранной скоростью нагрева и составом образца.

7.6.7 Записывают значения резонансной частоты в зависимости от времени или температуры.

Примечания

1 При воздействии высоких температур образец может претерпевать обратимые или необратимые изменения. Необходимо учитывать возможность таких изменений при подготовке диапазона температур испытаний и интерпретации результатов испытаний как функцию температуры.

2 Рекомендуется измерить размеры и массу образца после испытаний для проверки постоянного теплового воздействия.

7.7 Метод В. Испытания при пониженной температуре

7.7.1 Повторяют 7.3-7.5.

7.7.2 Для точного измерения температуры в процессе охлаждения, устанавливают термопару на расстоянии не более 5 мм от центра образца, не допуская соприкосновения с ним.

7.7.3 Измеряют резонансные частоты в криогенной камере (см. 5.8) при температуре (23±2)°C.

7.7.4 Устанавливают в камере минимальную температуру, значение которой указано в нормативном документе или технической документации на материал, и проводят считывание частот в процессе охлаждения камеры.

7.7.5 Выдерживают образец при заданной температуре не менее 15 мин.

7.7.6 Скорость нагрева не должна превышать 50°C/ч, а считывание данных должно производиться с интервалом в 10 мин или 15°C.

7.7.7 Измеряют размеры и массу образца.

Примечание - Необходимо очистить камеру от пара путем продувки сухим азотом перед тем, как приступать к процедуре охлаждения, чтобы избежать искажения результатов испытаний из-за обмерзания образца.

8 Обработка результатов

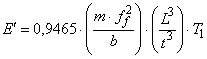

8.1 Динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с прямоугольным поперечным сечением Е', Па, вычисляют по формуле

. (1)

. (1)

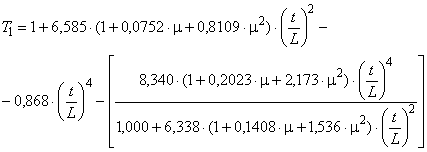

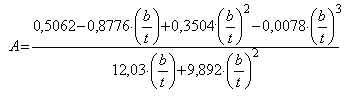

8.2 Поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечную толщину образца с прямоугольным поперечным сечением и коэффициент Пуассона, вычисляют по формуле

. (2)

. (2)

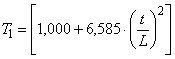

8.2.1 Если выполняется условие ![]() , тогда

, тогда вычисляют по формуле

. (3)

. (3)

8.2.2 Если выполняется условие ![]() и значение

и значение известно, тогда

, вычисляют по формуле (2).

8.2.3 Если выполняется условие ![]() и значение

и значение неизвестно, тогда

вычисляют следующим образом:

а) принимают начальное значение для начала расчетов;

б) используют итерационный процесс для определения значения на основании экспериментально полученных значений E' и G':

1) определяют резонансную частоту основного тона изгибной и крутильной вибрации (см. 7.5) и по формуле (7) вычисляют G;

2) используя формулы (1) и (2), рассчитывают E' с применением начального/итеративного значения при выполнении расчетов;

3) подставляют полученные значения E' и G' в формулу (11) и рассчитывают ;

4) расчеты повторяют до тех пор, пока разность между последним итеративным значением и окончательным расчетным значением не станет менее 2%;

5) таким способом получаются гармоничные значения модулей.

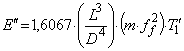

8.3 Динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с круглым поперечным сечением E", Па, вычисляют по формуле

. (4)

. (4)

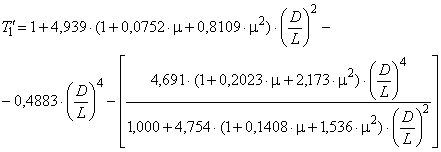

8.4 Поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечный диаметр образца с круглым поперечным сечением и коэффициент Пуассона вычисляют по формуле

. (5)

. (5)

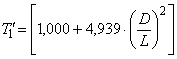

8.4.1 Если выполняется условие ![]() , тогда

, тогда вычисляют по формуле

. (6)

. (6)

8.4.2 Если выполняется условие ![]() и значение

и значение известно, тогда

выражают из формулы (5).

8.4.3 Если выполняется условие ![]() и значение

и значение неизвестно, тогда E", G" и

вычисляют по 8.2.3, но применяют формулы (4), (5) и (10).

8.5 Динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с прямоугольным поперечным сечением G', Па, вычисляют по формуле

![]() . (7)

. (7)

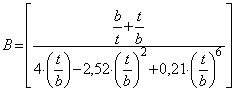

8.6 Коэффициент поправки B вычисляют по формуле

. (8)

. (8)

8.7 Коэффициент поправки A вычисляют по формуле

. (9)

. (9)

Примечание - Коэффициент A имеет значение менее 2% и им можно пренебречь, если требования к точности измерений установлены более 2%.

8.8 Динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с круглым поперечным сечением G", Па, вычисляют по формуле

![]() . (10)

. (10)

8.9 Коэффициент Пуассона вычисляют по формуле

![]() . (11)

. (11)

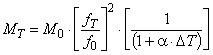

8.10 Если измерения проводились при повышенной или пониженной температуре, необходимо внести в рассчитанные модули поправку на линейное тепловое расширение по формуле 12.

. (12)

. (12)

9 Протокол испытания

Результаты проведения испытания оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- описание применяемого оборудования;

- описание материала с указанием состава;

- количество образцов;

- форму образцов;

- массу и размеры образцов;

- описание этапов изготовления (дату начала/окончания, требования к технологическому процессу);

- температуру испытания;

- количество сделанных измерений;

- значение динамического модуля упругости;

- значение модуля упругости при сдвиге;

- коэффициент Пуассона;

- дату проведения испытания.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Настоящий метод испытаний позволяет определить динамические упругие свойства упругих материалов. Образцы данных материалов обладают определенными механическими резонансными частотами, которые определяют модулем упругости, массой и геометрией образца для испытаний. Таким образом, динамические упругие свойства материала могут быть рассчитаны, если могут быть измерены механические резонансные свойства подходящего испытательного образца соответствующего материала. Динамический модуль Юнга определяется при помощи резонансных частот изгибной формы вибрации. Динамический модуль сдвига, или модуль жесткости, определяется при помощи крутильных резонансных вибраций. Для расчета коэффициента Пуассона используется динамический модуль Юнга и динамический модуль сдвига.

1.2 Настоящий метод целесообразно применять для испытаний упругих, однородных изотропных материалов. Данный метод используют также для испытания материалов композитного характера (дисперсные, нитевидные или фиброармированные), но следует помнить, что характер (объемная доля, размер, структура, распределение, направление, упругие свойства и межфазные связи) армирования в испытательном образце будут непосредственно влиять на упругие свойства. При анализе результатов испытаний на композитных материалах необходимо учитывать влияние армирования. Данный метод не подходит для испытания образцов, имеющих трещины или пустоты, нарушающие целостность образца. Метод также не результативен, если нет возможности подготовить испытательные образцы с правильным прямоугольным или круглым сечением.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.1) и ГОСТ 1.5-2001 (подраздел 3.1 и 3.7).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.3 Для измерения динамических модулей упругости как функции температуры от -195°C до 1200°C предусмотрено использование высокотемпературной печи и криогенной камеры.

1.4 Допускается изменение настоящего метода для использования в процессах контроля качества. Диапазон допустимых резонансных частот может быть рассчитан для образцов с определенной геометрией и массой. К испытаниям не допускаются образцы, частотные характеристики которых выходят за рамки установленного диапазона частот. Нет необходимости в определении фактического модуля каждого образца, если известно, что выбранный диапазон частот включает в себя резонансную частоту, которой должен обладать образец, если параметры геометрии и массы не превышают установленные допуски.

1.5 Существуют стандарты АСТМ по отдельным материалам, которые относятся к определению резонансных частот и упругих свойств определенных материалов методом акустического резонанса или методом импульсного возбуждения вибрации. Методы испытаний С215, С623, С747, С848, С1198 и С1259 могут отличаться от настоящего метода испытаний по нескольким показателям (например, размер образца, допуски по размерам, подготовка образца). Испытание данных материалов должно производиться согласно соответствующим стандартам по отдельным материалам. По возможности, процедуры, спецификации образцов и расчеты должны быть приведены в соответствие с данными методами испытаний.

1.6 Значения, приводимые в единицах СИ, должны расцениваться как стандартные. Другие единицы измерения в настоящем стандарте не используются.

1.7 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

5 Значение и применение

5.1 Данный метод измерения модулей имеет ряд преимуществ перед системами статического нагружения.

5.1.1 По характеру разрушения метод относится к неразрушающим. К образцу прилагается малая нагрузка, таким образом, возможность его повреждения сводится к минимуму.

5.1.2 Периоды нагружения и снятия нагрузки при измерении длятся несколько сотен микросекунд. Применение предложенного метода целесообразно при проведении измерений в условиях высоких температур, когда замедленное действие упругости и ползучести может привести к некорректным измерениям модуля упругости при статическом нагружении.

5.2 Настоящий метод испытаний подходит для проверки соответствия материала спецификациям при учете важного фактора чувствительности материалов к изменениям температур. Следовательно, необходимо учитывать термическую историю испытательного образца при сравнении экспериментальных значений модулей с эталонными или стандартными значениями. Описания образцов должны включать в себя все предшествующие особые термические обработки образцов.

ДБ.3

7.6 В таблице 1 показано, как неточности при измерении параметров влияют на расчеты модуля упругости. Самое большое влияние на точность измерений имеют ошибки в расчетах толщины. При использовании образцов толщиной менее 3 мм необходимо уделять особое внимание измерению толщины.

Таблица 1 - Влияние переменной погрешности на расчет модуля

Переменная | Погрешность измерений, % | Экспонента переменной в уравнении модуля | Погрешность расчетов, % |

Частота ( | 0,1 | 0,2 | |

Длина (L) | 0,1 | 0,3 | |

Масса (m) | 0,1 | m | 0,1 |

Ширина (b) | 0,1 | b | 0,1 |

Толщина (t) | 0,1 | 0,3 | |

Диаметр (D) | 0,1 | 0,4 |

ДБ.4

11 Точность и систематическая погрешность

11.1 По результатам внутрилабораторного исследования, проведенного Диксоном и Уочтманом на 40 образцах-брусках из пористого поликристаллического оксида алюминия была выявлена погрешность величиной 0,2% при определении динамического модуля сдвига и величиной 0,4% при определении динамического модуля Юнга. Погрешность была обусловлена случайными и систематическими неточностями. Данная оценка была основана на погрешности в 0,1% при измерении толщины, ширины и массы; оценочной погрешности 0,1% в уравнениях; 0,0007% в измерении частоты крутильных колебаний и 0,0015% в измерении изгибных колебаний. Последние погрешности обусловлены погрешностью в 0,08 Гц при измерении частоты крутильных колебаний и 0,03 Гц - при измерении изгибных колебаний. Если частоты измеряются с точностью в 1 Гц, погрешность измерения частот будет выше, но не более 0,05% для изгибных колебаний и 0,01% для крутильных колебаний. Значения, указанные в таблице 2, были рассчитаны для результатов межлабораторного испытания, в соответствии с АСТМ Е691 (см. отчет об исследованиях АСТМ N E28-1032).

Таблица 2 - Точность, полученная при внутрилабораторных испытаниях

Параметр | Среднее значение | Стандартное отклонение повторяемости | Предел повторяемости |

Модуль Юнга, ГПа | 382,95 | 7,682 | 21,510 |

Модель сдвига, ГПа | 155,51 | 2,927 | 8196 |

Коэффициент Пуассона | 0,231 | 0,0014 | 0,0040 |

11.2 В соответствии с АСТМ Е691 было проведено дополнительное межлабораторное исследование по измерению динамического модуля Юнга для двух металлических материалов (UNS N06600 и UNS N19907) (см. таблицу 3 и отчет об исследованиях АСТМ Е28-1031).

11.3 Указанные выше условия предела повторяемости и предела воспроизводимости используют согласно АСТМ Е177.

11.4 Согласно информации Спиннера и Теффта, результаты измерения частот в более крупных образцах наименее чувствительны к выбору метода соединения и положению креплений по отношению к узлам. В этой связи общая оценочная величина погрешности с допуском для резонансных частот составляет 1 часть из 4000 в случае изгибного резонанса. Для резонансных частот крутильных колебаний Спиннер и Валоре оценивают погрешность как одну часть из 2000 для плоских образцов и одну часть из 10000 для квадратных образцов.

11.5 Анализ распространения ошибок по уравнениям нахождения E и G с учетом указанных допусков на измерение размеров, массы и частоты в данном методе испытаний продемонстрировал, что 1% неточности в измерениях ключевых переменных приводит к ряду неточностей в определении модуля упругости на основе экспоненты переменной в этих уравнениях. В таблице 1 приведены расчеты влияния неточностей на разные экспериментальные переменные.

11.6 Предполагают, что два основных источника несоответствий в экспериментальных расчетах модуля упругости по данному методу испытаний - это частота основного тона и наименьшее измерение (толщина/диаметр) испытательных брусков. Если основная резонансная частота в 6000 Гц измерена с точностью до 18 Гц (0,3%), а брусок толщиной 3 мм измерен с точностью до 0,01 мм (0,3%), погрешность в измерении толщины будет иметь большее воздействие на расчет модуля упругости (0,9% погрешности по толщине против 0,6% погрешности по частоте).

11.7 Систематическая погрешность - поскольку не существует эталонного материала, методики или лаборатории для определения систематической погрешности при использовании предложенного метода испытаний, формирование заключения по вопросу систематической погрешности нецелесообразно.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Е1875-13 |

5 Значение и применение | |

5 Оборудование (6) | 6 Испытательное устройство |

6 Подготовка к проведению испытания (7) | 7 Испытательный образец |

7 Проведение испытания (8) | 8 Процедура |

8 Обработка результатов (9) | 9 Расчет |

9 Протокол испытания (10) | 10 Протокол |

* | 11 Точность и систематическая ошибка |

** | 12 Ключевые слова |

Приложение ДА (справочное) Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | - |

Приложение ДБ (справочное) Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | - |

Приложение ДВ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | - |

* Данный раздел исключен, т.к. носит поясняющий характер. ** Данный раздел приведен в соответствие с требованиями ГОСТ Р 1.5-2012 (подпункт 5.6.2). Примечание - После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 678.017:006.354 | ОКС 19.020 | |

81.060.30 | ||

83.120 | ||

Ключевые слова: композиты, динамический модуль упругости, модуль упругости при сдвиге, коэффициент Пуассона, метод акустического резонанса | ||

Электронный текст документа

и сверен по:

, 2019