ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ АСБЕСТОВЫЕ ФРИКЦИОННЫЕ ЭЛАСТИЧНЫЕ И ИЗДЕЛИЯ ИЗ НИХ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 15960-79

Издание официальное

3 руб. БЗ 8-91

ГОССТАНДАРТ РОССИИ Москва

УДК 621.894:006.354 Группа Л65

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ АСБЕСТОВЫЕ ФРИКЦИОННЫЕ ЭЛАСТИЧНЫЕ И ИЗДЕЛИЯ ИЗ НИХ

т ГОСТ

Технические условия

15960—79

Friction flexible asbestos materials

and products of them. Specifications

ОКП 25 7163, 25 7134

Срок действия с 01.07.80 до 01.01.95

Настоящий стандарт распространяется на вальцованные эластичные фрикционные асбестовые материалы (ленты, отрезки лент) и изделия из них (накладки), применяемые в тормозных фрикционных узлах машин и механизмов при сухом трении с поверхностной температурой трения до 200 °C.

Изделия из эластичного фрикционного материала работоспособны в районах с умеренным, тропическим и холодным климатом.

(Измененная редакция, Изм. № 4).

1. МАРКИ МАТЕРИАЛОВ И РАЗМЕРЫ ИЗДЕЛИЙ

1.1. В зависимости от назначения изделий эластичные фрикционные асбестовые материалы должны выпускаться трех марок, указанных в табл. 1.

1.2. Размеры лент и предельные отклонения должны соответствовать указанным в табл. 2.

1.3. Размеры накладок и предельные отклонения должны соответствовать указанным в табл. 3.

Издание официальное

★

© Издательство стандартов, 1979

(С) Издательство стандартов, 1992 Переиздание с изменениями Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

Таблица 1

Марка материала | Обозначение ас-бокауяуковой массы | Код ОКП | Применяемость материалов и изделий |

ЭМ-1 | 8—45—62 | 25 7163 5200 | Для тормозных и фрикционных узлов, работающих при давлении до 1,5 МПа (15 кгс/см2) |

ЭМ-2 | 6КВ—10 6КВ—56а | 25 7163 2600 25 7163 2600 | Для тормозных и фрикционных узлов, работающих при давлении до 2,5 МПа (25 кгс/см2) |

ЭМ-3 | 6—147Н—59 | 25 7163 4400 | Для тормозных узлов, работающих при давлении до 0,8 МПа (8 кгс/см2) |

Таблица 2

мм

Ширина | Толщина | ||||

Номлн. | Пред. откл. | 5,010,4 | б,0±0,4 | 8,0±0,6 | 10,0±0,6 |

50 | 4 | 4 | 4 | ||

55 | 4 | 4 | 4 | — | |

60 | 4 | 4 | 4 | 4 | |

65 | 4 | 4 | 4 | 4 | |

70 | 4" | 4 | 4 | 4 | |

80 | ±1,5 | + | 4 | 4 | 4 |

90 | 4 | 4 | 4 | 4 | |

100 | —- | 4 | 4 | 4 | |

ПО | —— | — | 4 | 4 | |

120 | — | 4 | 4 | 4 | |

140 | — | — | 4 | 4 | |

160 | — | —- | 4 | 4 |

(Измененная редакция, Изм. № 4).

Таблица 3

Код ОКП | Размеры, мм | |||||

Ширина | Толщина | Длина | ||||

Помин. | Пред, откл. | Помин. | Пред, откл. | Номин. | Пред. откл. | |

25 7134 2617 | 56 | ±1,5 | 5,0 | ±0,4 | 250,0 | ±3,0 |

25 7134 2623 | 70 | 41.0 —2,0 | 5.0 | ±0,4 | 107,7 | ±2,0 |

25 7134 2628 | 90 | +0,5 -2,0 | 5.0 | ±0,4 | 113,5 | ±2,0 |

25 7134 2633 | 90 | ±1,5 | 5,0 | ±0.5 | 823,0 | ±3,0 |

25 7134 2817 | 56 | ±1.5 | 5,0 | ±0,4 | 250,0 | ±3,0 |

Продолжение

Код ОКП | Размеры, мы | |||||||

Ширина | Толщина | Длина | ||||||

Ном ин. | Пред, откл. | Номин. | Пред, огкл. | Ном ин. | Пред. отлл. | |||

25 | 7134 | 2823 | 70 | 4-1,0 —2,0 | 5.0 | ±0,4 | 107,7 | ±2,0 |

25 | 7134 | 2828 | 90 | +0,5 -2,0 | 5.0 | ±0,4 | 113.5 | ±2,0 |

25 | 7134 | 2833 | 90 | ±1,5 | 5.0 | ±0,3 | 823,0 | ±3,0 |

25 | 7134 | 4402 | 20 | ±1.0 | 4,0 | +0,4 —0,2 | 127,5 | ±4,0 |

25 | 7134 | 4403 | 20 | ±1,0 | 4,0 | +0,4 —0.2 | 184,0 | ±4,0 |

25 | 7134 | 4405 | 22 | ±1,0 | 4.0 | +0,4 —0,2 | 129,0 | ±4,0 |

25 | 7134 | 4406 | 25 | ±1,0 | 4.0 | +0,4 —0,2 | 1.84,0 | ±4,0 |

25 | 7134 | 4407 | 29 | ±1,0 | 4,0 | +0,4 -0,2 | 124,0 | ±4,0 |

25 | 7134 | 4408 | 29 | ±1,0 | 4,0 | +0,4 -0,2 | 152,0 | ±4,0 |

25 | 7134 | 4409 | 29 | ±1,0 | 4.0 | +0,4 -0,2 | 148,0 | ±4,0 |

25 | 7134 | 4411 | 31 | ±1.0 | 5.0 | +0,4 —0.2 | 172.0 | ±2,5 |

25 | 7134 | 4412 | 30 | ±1,0 | 5.0 | +0.4 -0.2 | 198,0 | ±4,0 |

П ри м ер

б

из фрик-

оз н

пени

ленты

я

условного о

а

ционного эластичного асбестового материала марки ЭМ-1 толщиной 5 мм и шириной 90 мм:

Лента ЭМ-1 5x90 ГОСТ 15960—79

То же, для накладки из материала марки ЭМ-2

5 мм, шириной 56 мм, длиной 250 мм:

Накладка ЭМ-2 5 x 56 x 250 ГОСТ 15960—79 (Измененная редакция, Изм. № 1, 4).

толщиной

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материалы и изделия должны изготовляться в виде вальцованных накладок шлифованными без отверстий под заклепки и в виде вальцованных лент не шлифованными в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

Для накладок допускается согласовывать чертежи между изготовителем и потребителем.

(Измененная редакция, Изм. № 4).

2-2. Материалы и изделия изготовляют в виде накладок, отрезков прямой ленты длинойдоЮОО мм, а такжеввиде ленты длиной до 8000 мм, свернутой в рулоны.

2.3. (Исключен, Изм. № 4).

2.4. На рабочей поверхности изделий не допускаются трещины длиной более 7з ширины изделия.

2.5. Допускаемые отклонения по внешнему виду, не влияющие на эксплуатационные качества материалов и изделий, не должны превышать указанных в табл. 4.

Допускается согласование между изготовителем и потребителем контрольного образца для определения внешнего вида изделий по отклонениям, указанным в табл. 4.

Таблица 4

Наименование допускаемых отклонений

Размеры и количество допускаемых отклонений для одной накладки или на 1 м ленты мера не более 500 ‘М2 или накладки одного размера не более 10000 шт., оформленные одним документом о качестве.

Глубиной до 1 мм общей площадью не более 0,5 см1 2 3 4

Глубиной до 1 мм общей площадью не более 1 см3

Общей площадью не более 0,5 см3

Общей площадью не более 1,0 см3

Глубиной до 1 мм общей площадью не более 1,0 см3

Глубиной до 1 мм общей площадью не более 0,5 см3

Для накладок не допускается. На 1 м ленты допускается до трех штук с общей площадью не более 0,5 см3

Таблица 5

Наименование показателя | Норма для марки | ||

ЭМ-1 | ЭМ 2 | эм-з | |

1. Коэффициент трения: по чугуну СЧ 15 | 0,40—0,60 | 0,39—0,54 | |

по стали 20 | — | 0,41—0,60 | |

2. Линейный износ, мм, не более: по чугуну СЧ 15 | 0,08 | 0,17 | |

по стали 20 | — | — | ОД 7 |

3. Увеличение массы в среде воды, %, не более | 0,5 | 1.5 | 0,7 |

4. Увеличение массы в среде масла, %, не более | 0,5 | 2,0 | 1,1 |

Документ о качестве должен содержать:

товарный знак или товарный знак и наименование предприятия-изготовителя;

марку материала;

размер ленты или обозначение накладок;

дату изготовления;

номер партии;

количество в квадратных метрах или штук;

штамп службы технического контроля;

результаты испытаний;

обозначение настоящего стандарта.

3.2. Каждую партию материалов и изделий подвергают приемо-сдаточным испытаниям в следующем объеме:

по внешнему виду— 100 %;

по размерам — не менее пяти накладок, отрезков прямой ленты или рулонов лент;

по физико-механическим показателям — три накладки, отрезка или рулона лент.

3.1; 3.2. (Измененная редакция, Изм, № 4).

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид материалов и изделий определяют визуально.

Размеры отклонений по внешнему виду измеряют штангенциркулем типа ПЩ-1 с ценой деления 0,1 мм по ГОСТ 166—89.

4.2. Ширину лент, отрезков лент и накладок измеряют в трех местах штангенциркулем по ГОСТ 166—89 с ценой деления 0,1 мм по длине изделия (по краям и в середине).

За результат измерения принимают среднее арифметическое трех измерений, округленное до первого десятичного знака.

4.3. Толщину лент, отрезков лент и накладок измеряют толщиномером ТР 25—100Б, ТР 25—60Б с ценой деления 0,1 мм по ГОСТ 11358—89 в трех местах, указанных в п. 4.2.

За результат измерения принимают среднее арифметическое трех измерений, округленное до первого десятичного знака, при этом результат каждого измерения должен соответствовать нормам, указанным в п. 1.2.

4.1—4.3. (Измененная редакция, Изм. № 4).

4.3а. Длину ленты, отрезков

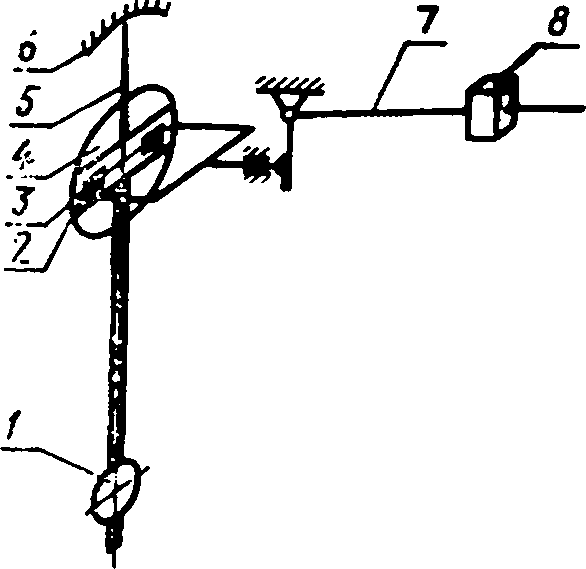

f — маятник; 2 — образцедержатель; 3 — образец; 4 — чугунное кольцо; S — стрел* ка-указатсль; б — шкала; 7 — рычажная система; 8 — груз

прямой ленты и накладок определяют рулеткой измерительной металлической с ценой деления 1 мм по ГОСТ 7502—88 или линейкой и змерител ьной метал -лической по ГОСТ 427—75.

(Введен дополнительно, Изм. № 4).

4.4. Для определения физико-механических показателей от каждого отобранного по п. 3.2 отрезка ленты или рулона отрезают по одному образцу длиной (200±5) мм.

( Измененная редакция, Изм. №4).

4.5. Определение коэффициента трения и линейного износа

4.5.1. Коэффициент трения и линейный износ определяют на лабораторной машине трения типа И-77 или ее модификациях, схема которой приведена на чертеже.

Для проведения испытания от отобранных по п. 4.4 образцов отрезают два образца размером 22X27 мм с предельным отклонением 0,5 мм. Высота образцов должна быть равна толщине изделия.

Перед испытанием образцы должны быть приработаны к чугунному или стальному кольцу таким образом, чтобы вся поверхность трения образцов и кольца была подвергнута износу.

Приработка образцов проводится при условиях, указанных в п. 4.5.2, в, г, д.

(Измененная редакция, Изм. № 4).

4.5.2. Коэффициент трения определяют при следующих условиях:

а) трение образцов должно происходить по сухому чугунному кольцу (серый чугун марки СЧ 15 ГОСТ 1412—85) для материала марок ЭМ-1 и ЭЛ4-2 или по стальному кольцу для материала марки ЭМ-3 (сталь 20 по ГОСТ 1050—88).

Средний радиус трения образцов по чугунному и стальному кольцу должен составлять (0,100± 0,002) м.

Структура чугуна должна соответствовать следующим баллам по ГОСТ 3443—87:

по графиту — (Г4—Гб); (Гр1—Гр4); (Граз43—Граз90); (Гф2-Гф5);

по металлической основе—(Ппс>70); (Пд1,0—Пд1,6).

Твердость чутуна по Бринеллю должна быть НВ 170—190;

б) поверхность чугунного или стального кольца должна быть приработана в паре с испытуемыми образцами;

в) давление на образцы 0,27±0,02 МПа (2,7±0,2 кгс/см2);

г) окружная скорость по средней линии образцов 7,0—7,5 м/с;

д) температура испытания и приработки 100—120 °C.

Момент трения определяют при достижении температуры 100—120 °C через каждые 5 мин в течение 45 мин, после чего определяют среднее арифметическое значение 10 измерений для каждой пары образцов отдельно.

Коэффициент трения ([) вычисляют по формуле

с ^тр

NR,,1

где Л4тр — момент трения, Н-м (среднее арифметическое 10 измерений) ;

Л/— нормальная нагрузка на образцы, 321 Н;

/?Тр — радиус трения 0,1 м.

Вычисление проводят с точностью до третьего десятичного знака.

За результат испытания принимают среднее арифметическое значений коэффициента трения всех испытуемых пар образцов, округленное до второго десятичного знака, при этом коэффициент трения для каждой пары образцов должен соответствовать нормам, указанным в п. 2.6. Погрешность метода определения коэффициента трения не более ±5 %.

(Измененная редакция, Изм. № 1, 4).

4.5.3. Линейный износ определяют на образцах, испытанных на коэффициент трения на той же машине при постоянном моменте трения 11,6± 1,0 Н-м (1,16±0,10 кгс-м).

Длительность испытания 2 ч. Толщину образцов до и после испытания измеряют в четырех точках по углам на каждом образце. Измерение производят микрометром типа МК 25 по ГОСТ 6507— 90.

Линейный износ каждого образца определяют, как разность средних арифметических значений толщины образца до и после испытания. Вычисления проводят с точностью до третьего десятичного знака.

За результат испытания принимают среднее арифметическое значений линейного износа всех пар образцов, округленное до второго десятичного знака, при этом значения износа каждой нары образцов должно соответствовать нормам, указанным в п.

2.6. Погрешность метода определения износа не более ±10%.

(Измененная редакция, Изм. Кг 4).

4.6. Увеличение мас-сы в среде воды и масла определяют на образцах размером 30X60 мм с предельным отклонением ±1 мм. Для проведения испытания из отобранных по п. 4.4 образцов вырезают по одному образцу для каждой среды.

Образцы, предварительно взвешенные с погрешностью не более 0,01 г, помещают на 4 ч в питьевую воду по ГОСТ 2874—82 ■ли автомобильное масло марки М-63/ЮГ1 по ГОСТ 10541—78.

Испытания проводят при температуре 20 °C.

После испытания излишки воды или масла тщательно удаляют с поверхности образцов фильтровальной бумагой и взвешивают с той же погрешностью.

Увеличение массы в среде воды, масла (X) в процентах вычисляют по формуле

X = т'~т -100,

где m —масса образца до испытания, г;

т\ — масса образца после испытания, г.

Вычисления проводят с точностью до второго десятичного знака.

За результат испытания принимают среднее арифметическое значений всех определений, округленное до первого десятичного знака, при этом значение увеличения массы каждого образца должно соответствовать нормам, указанным в п. 2.6. Погрешность метода определения увеличения массы в жидких средах не более ±2 %.

(Измененная редакция, Изм. № 2, 4).

4.7. Устойчивость материалов на изгиб определяют, сгибая их на 180° вокруг стержня диаметром в 40 раз большим их толщины.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение лент и накладок — по ГОСТ 27513—87.

Разд. 5. (Измененная редакция, Изм. № 4).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие эластичных асбестовых фрикционных материалов и изделий из них требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

(Измененная редакция, Изм. № 2).

6.2. Гарантийный срок хранения материалов и изделий устанавливается пять лет со дня изготовления.

Дополнительные показатели эластичных материалов

Норма для марки

Наименование показателя

ЭМ-1 ЭМ-2 ЭМ-3

Плотность, г/см3 | 2,00-2,15 | 2,10-2,25 |

Коэффициент трения по стали 45 (ГОСТ 1050—88), не менее | 0,44 | 0,40 |

Линейный изиос по стали при постоянном моменте трения в мм, не более | 0,12 | 0,50 |

2,10—2,20

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

В. А. Можаев, канд. техн, наук; В. С. Манцев; В. А. Соколов, канд. техн, наук; Е. Ю. Франтова, канд. техн, наук; Л. П. Красичева; Г. Г. Антипина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.05.79 № 1920

3. ВЗАМЕН ГОСТ 15960—70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта» подпункта, приложения

ГОСТ 166—89

4.1, 4.2

ГОСТ 427—75

4.3а

ГОСТ 1050—88

4.5.2, приложение

ГОСТ 1412—85

4.5.2

ГОСТ 2874—82

4.6

ГОСТ 3443—87

4.5.2

ГОСТ 6507—90

4.5.3

ГОСТ 7502—89

4.3а

ГОСТ 10541—78

4.6

ГОСТ 11358—89

4.3

ГОСТ 27513—87

5.1

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 27.03.89 № 727

6. ПЕРЕИЗДАНИЕ (июнь 1992 г.) с Изменениями № 1, 2, 3, 4, утвержденными в июле 1981 г., октябре 1983 г., ноябре 1986 г., марте 1992 г. (ИУС 10—81, 1—84; 2—87, 6—89)

Редактор Л. Д. Курочкина Технический редактор О. Н. Никитина Корректор Т. А. Васильева

Сдано в наб. 22.07.92. Подп. в печ. 04.00.92. Усл. п. л, 0,75, Уел, кр.-отт, 0,75.

___________________________________Уч.-изд. л. 0.69. Тир. 1362 экз.___________

Ордена «Знак Почета* Издательство стандартов, 123557, Москва, ГСП,

Новопресненский пер.. 3.

Калужская типография стандартов, ул. Московская, 256. Зак, 1705

1

Раковины на рабочей поверхности

Раковины на нерабочей поверхности

Включение комочков ингредиентов на рабочей поверхности

Включение комочков ингредиентов на нерабочей поверхности

Вмятины на кромках боковых поверхностей

Выбоины на торцовых кромках

Поверхностные вздутия

Примечания:

2

В одном изделии не допускается более двух отклонений.

3

У ленты обе стороны считаются рабочими. (Измененная редакция, Изм. № 2, 3, 4).

2.6. По физико^механическим показателям материалы и изделия должны соответствовать нормам, указанным в табл. 5.

(Измененная редакция, Изм. № 2, 3).

2.7. Материалы должны быть устойчивыми на изгиб и при испытании не должны ломаться, при этом допускаются разрывы поверхностного слоя глубиной не более 0,5 мм.

2.8. Дополнительные характеристики материалов и изделий приведены в справочном приложении.

4

ПРАВИЛА ПРИЕМКИ

3.1. Материалы и изделия принимают партиями. Партией счи тают рулоны лент или отрезки прямой ленты одной марки и раз