ГОСТ Р 57177-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКИЙ СПОСОБ НАПЛАВКИ

Технологический процесс

Induction-metallurgical method of surfacing. Technological process

ОКС 25.220.40

Дата введения 2017-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Корпорация "Сплав-ЛТД"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 210 "Технологическое обеспечение создания и производства изделий"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2016 г. N 1474-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Февраль 2020 г.

6 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к технологическому процессу индукционно-металлургического способа наплавки деталей машин и механизмов, изготовленных из конструкционных низкоуглеродистых, низко- и среднелегированных сталей. Детали могут подвергаться наплавке как при изготовлении, так и при производстве ремонтно-восстановительных работ.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.006 Система стандартов безопасности труда. Электромагнитные поля радиочастот. Допустимые уровни на рабочих местах и требования к проведению контроля

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.10 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.061 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7661 Глубиномеры индикаторные. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 23677 Твердомеры для металлов. Общие технические требования

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30494 Здания жилые и общественные. Параметры микроклимата в помещениях

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

сварка: Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601-84, статья 1] |

3.2

наплавка (сваркой): Создание сваркой слоя металла на детали для получения желаемых свойств или размеров. [ГОСТ Р ИСО 857-1-2009, статья 3.1.3] |

3.3

упрочнение: Повышение сопротивляемости материала или заготовки разрушению или остаточной деформации. [ГОСТ 18295-72, статья 1] |

3.4

поверхностное упрочнение: Упрочнение изменением свойств поверхностного слоя. [ГОСТ 18295-72, статья 3] |

3.5

обрабатываемая поверхность: Поверхность, подлежащая воздействию в процессе обработки. [ГОСТ 3.1109-82, статья 5] |

3.6

проход при сварке: Однократное перемещение в одном направлении источника тепла при сварке и (или) наплавке. [ГОСТ 2601-84, статья 98] |

3.7

технологическое оборудование: Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. [ГОСТ 3.1109-82, статья 93] |

3.8

технологический режим: Совокупность значений параметров технологического процесса в определенном интервале времени. [ГОСТ 3.1109-82, статья 66] |

3.9

присадочный металл: Металл для введения в сварочную ванну в дополнение к расплавленному основному металлу. [ГОСТ 2601-84, статья 119] |

3.10

основной металл: Металл подвергающихся сварке соединяемых частей. [ГОСТ 2601-84, статья 115] |

3.11

наплавленный металл: Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл. [ГОСТ 2601-84, статья 120] |

3.12

шихта: Подготовленные в соответствии с шихтовкой плавки составляющие ее материалы. [ГОСТ 18169-86, статья 3] |

3.13

шихтовка плавки: Приготовление материалов для плавки по заданному расчету - в определенной пропорции для данной плавильной печи технологии производства жидкого металла заданного состава и свойств. [ГОСТ 18169-86, статья 2] |

3.14

неслитина: Дефект в виде произвольной формы отверстия или сквозной щели в стенке отливки, образовавшихся вследствие неслияния потоков металла пониженной жидкотекучести при заливке. [ГОСТ 19200-80, статья 2] |

3.15

волнистость: Отклонение от плоскостности, при котором поверхность или ее отдельные части имеют вид чередующихся выпуклостей или вогнутостей, образующих не менее двух вершин отдельных волн, не предусмотренных формой профиля. [ГОСТ 26877-2008, статья 1.1] |

3.16 технологический процесс: Организованный процесс изготовления продукции (изделия) или оказания услуги заданного качества, состоящий из отдельных технологических операций, выполняемых людьми с применением материально-технических средств и необходимых ресурсов в соответствии с имеющейся технологией.

3.17 индукционно-металлургический способ наплавки: Технологический процесс наплавки (сваркой) слоя металла на поверхности изделия путем плавления шихты токами высокой частоты.

3.18 технология: Структурированная и упорядоченная информация о последовательности выполнения технологического процесса, а также об исходных ресурсах, необходимых для его осуществления, хранится и используется в виде технической документации.

3.19 заказчик: Организация, ответственная за установление для сварного изделия технических требований, требований к качеству и приемочных процедур, отвечающих настоящему стандарту.

3.20 национальный орган по безопасности: Национальный государственный орган, ответственный за установление или согласование требований безопасности и обеспечение их соответствия законам и нормативным актам.

3.21 аттестация: Доказательство обучения, профессиональных знаний, умения и опыта персонала, необходимых для выполнения требуемых заданий.

3.22 приемочный орган: Организация, ответственная за приемку продукции.

Примечание - Эта организация может быть частью организации заказчика или независимой организацией, назначенной либо одобренной заказчиком.

4 Сокращения

В стандарте применены следующие сокращения:

ИМС - индукционно-металлургический способ;

ТП - технологический процесс;

ТВЧ - ток высокой частоты;

КД - конструкторская документация.

5 Общие требования

При наплавке ИМС осуществляется поверхностное упрочнение тяжелонагруженных деталей машин и механизмов, работающих в режиме сухого трения, с целью увеличения их эксплуатационного ресурса.

ТП ИМС наплавки включает в себя следующие операции:

- подготовка технологического оборудования и материалов;

- подготовка и механическая обработка деталей;

- реализация процесса ИМС-наплавки;

- механическая обработка после ИМС-наплавки;

- контроль качества.

5.1 Требования к помещениям

ТП наплавки ИМС должен осуществляться в условиях производственных помещений, оборудованных вентиляцией и отоплением в соответствии с требованиями санитарно-эпидемиологических правил и нормативов [1], санитарных правил при сварке, наплавке и резке металлов [2], норм проектирования освещения [3], имеющих весь необходимый перечень оборудования для производства наплавочных работ, а также транспортировки деталей, в том числе крупногабаритных.

Производственные помещения должны соответствовать ГОСТ 30494.

5.2 Требования к технологическому оборудованию

5.2.1 Технологическое оборудование, применяемое для реализации процесса ИМС-наплавки, должно состоять из генераторов ТВЧ, выпускаемых с частотой тока не ниже 66 кГц, обеспечивающих процессы расплавления шихты.

5.2.2 Для нагрева деталей при наплавке необходимо применять индукторы, рассчитанные в соответствии с общей методикой [4-5] и оптимизированные в ходе экспериментальных наплавок.

5.2.3 Тип индуктора следует выбирать в зависимости от конфигурации и размера наплавляемой поверхности детали [6].

5.2.4 Для наплавки крупногабаритных деталей можно использовать выносной контур индуктора.

5.2.5 Подводимая к индуктору мощность от установки ТВЧ должна находиться в пределах 25-100 кВт.

5.2.6 Детали, подвергающиеся наплавке, следует устанавливать на специальные манипуляторы-стенды, позволяющие производить точное позиционирование наплавляемой поверхности относительно индуктора с необходимым зазором, при котором идет процесс наплавки.

5.2.7 Применяемое технологическое оборудование должно быть предназначено для эксплуатации в климатических районах УХЛ в соответствии с ГОСТ 15150.

5.2.8 Технологическое оборудование должно обеспечивать стабильность основных параметров режимов наплавки ИМС, возможность их регулирования и контроля.

5.3 Требования к материалам

5.3.1 Для ИМС наплавки применяется наплавочная шихта, представляющая собой смесь износостойких сталей или сталей со служебными характеристиками и флюсов в определенных соотношениях по массе.

Все применяемые материалы для процесса наплавки должны быть сертифицированы.

5.3.2 Оценка качества шихты производится путем визуального осмотра на предмет однотонности цвета и отсутствия комков отдельных компонентов.

Шихта должна быть просушена перед применением, влажность не должна превышать 5%.

5.3.3 Количество флюса в шихте определяется заданной толщиной наплавляемого металла, маркой флюса, грануляцией сплава.

Рекомендованное содержание флюса в шихте для износостойких наплавок приведено в таблице 1.

Таблица 1 - Рекомендуемое содержание флюса в шихте

Толщина | Грануляция металлического порошка, мм | |||||

наплавленного | 0,2-0,4 | 0,4-0,8 | 0,2-0,4 | 0,4-0,8 | 0,2-0,4 | 0,4-0,8 |

слоя, мм | П-1,5, % | НП, % | Д, % | |||

1,0 | 20 | 18 | 22 | 22 | 20 | 19 |

2,0 | 18 | 16 | 20 | 20 | 18 | 17 |

Примечание - П-1,5 - плавленый флюс; НП - неплавленый флюс; Д - спеченный флюс. | ||||||

5.3.4 Температура плавления флюса должна быть не выше 800°С. Активность флюса в шихте должна быть в интервале 800°С-1350°С.

5.3.5 Контроль температуры плавления и активности флюса осуществляется с применением бесконтактных измерителей температуры (пирометры, тепловизоры и др.).

5.3.6 Расплавленный шлак должен обладать низкой вязкостью при температуре 1100°С-1350°С, чтобы обеспечить максимальное удаление образующихся в процессе плавления паров и газов, облегчить оседание частиц твердого сплава и получение поверхности наплавленного металла без местных углублений.

5.3.7 Плотность флюса должна быть меньше плотности сплава, чтобы обеспечить всплытие капель шлака на поверхность сварочной ванны.

5.4 Требования к инструменту

5.4.1 Применяемый измерительный инструмент должен соответствовать требованиям ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 6507, ГОСТ 7502, ГОСТ 7661, ГОСТ 11358.

5.4.2 Лупы, используемые при визуальном контроле, должны соответствовать требованиям ГОСТ 25706.

5.5 Требования к обрабатываемым поверхностям деталей

5.5.1 Наплавка ИМС может производиться как на поверхностях новых деталей, так и на изношенных поверхностях.

Наплавка ИМС на поверхности деталей, бывших в эксплуатации, производится после проведения их ремонта.

5.5.2 До проведения наплавки ИМС на поверхностях деталей, бывших в эксплуатации, необходимо произвести контроль геометрических размеров детали средствами измерения в соответствии с нормативными документами.

5.5.3 Наплавка ИМС разрешается на поверхности деталей, имеющих износы не выше максимальных, обусловленных действующей нормативно-технической документацией на их ремонт или техническое обслуживание. При наличии износов выше максимальных размеров предназначенные для наплавки ИМС поверхности деталей предварительно могут быть подвергнуты восстановительной сварке в соответствии с действующими нормативными документами, с получением слоя с показателями по твердости, приближенными к показателям твердости основного металла, и механической обработке до необходимых размеров.

5.5.4 На подготовленных для наплавки ИМС поверхностях деталей не должно быть следов коррозии, грязи, масла, краски, трещин, раковин.

5.5.5 Детали, восстановленные после эксплуатации, не должны иметь газотермических, гальванических и других покрытий (цементацию, азотирование, хромирование и др. виды химико-термической обработки) или других упрочняющих наплавок на подготовленных для наплавки ИМС поверхностях.

5.6 Требования к производственному персоналу

К работе на технологическом оборудовании допускаются лица не моложе 18-летнего возраста, прошедшие обучение, практическую подготовку и аттестацию в соответствии с требованиями нормативных документов, имеющие допуск на проведение указанных работ.

6 Подготовка поверхностей деталей к наплавке ИМС

6.1 Подготовленные к наплавке ИМС поверхности деталей должны отвечать требованиям КД завода-изготовителя.

6.2 Обрабатываемые поверхности деталей и прилегающие к ним участки на ширину не менее 10 мм, должны быть зачищены от окалины, ржавчины, масла и других поверхностных загрязнений, а также заусенцев.

6.3 Очистка поверхностей должна производиться механизированными способами с применением специального инструмента, армированных абразивных кругов, стальных проволочных щеток, устройств ударного типа и других инструментов.

6.4 Допускается газопламенная очистка поверхностей. Остатки окислов и сгоревшей краски после газопламенной очистки должны быть удалены.

6.5 Поверхности деталей должны быть подвергнуты визуальному и неразрушающему контролю на предмет отсутствия трещин.

6.6 Поверхности деталей не должны иметь дефектов, указанных в п.5.5.5; если они закалены, то их необходимо отжечь.

6.7 При необходимости на поверхности детали снимают фаску или делают выточку (канавку). При снятии фасок для индукционной наплавки на кромках нельзя делать выточку или снимать фаску под углом 45°, так как это может привести к выкрашиванию наплавленного слоя в процессе работы детали, а также способствует непровару в прямых и острых углах.

6.8 При подготовке детали к индукционной наплавке должны быть соблюдены требования к конфигурации обрабатываемой поверхности детали.

6.9 При необходимости производится предварительная механическая обработка поверхностей деталей для наплавки ИМС с целью придания изношенным участкам правильной геометрической формы, устранения дефектов, образовавшихся в процессе эксплуатации, и обеспечения требуемой толщины наплавленного слоя. При выполнении предварительной механической обработки необходимо обеспечить плавные переходы от одного размера к другому за счет выполнения радиусов, притупления острых кромок. Раковины, трещины и другие поверхностные дефекты должны быть предварительно разделаны таким образом, чтобы наносимый материал заполнил углубления без образования пустот.

6.10 Механическая обработка поверхностей деталей для наплавки ИМС может осуществляться на токарном, фрезерном, строгальном, заточном и других станках.

6.11 Подготовку поверхности для наплавки ИМС и прилегающих поверхностей необходимо произвести струйно-абразивной обработкой или другим методом, обеспечивающим получение шероховатости поверхности под наплавку ИМС в пределах Rz=40…100 мкм по ГОСТ 2789. Для материалов малой твердости допускается обработка поверхности крупнозернистым абразивным кругом.

7 Требования к технологическому процессу наплавки ИМС

7.1 Деталь должна иметь надежную изоляцию от земли (рабочие столы манипуляторов изолированы от земли диэлектрическими прокладками).

7.2 Наплавляемая ИМС поверхность детали устанавливается в горизонтальной плоскости с целью предотвращения стекания расплавленного металла.

7.3 Нанесение слоя шихты на поверхность детали производится ручным способом с применением универсального совка-дозатора или специальными шаблонами и дозаторами.

7.4 Толщина наплавленного слоя составляет 1/3 от толщины слоя шихты.

7.5 На плоских поверхностях шихта распределяется равномерным слоем рабочей частью индуктора при нулевом зазоре с шихтой.

7.6 При наплавке криволинейных или цилиндрических поверхностей упрочняемые места для удержания шихты на поверхности детали подвергаются предварительному подогреву до температуры 300°С-400°С. Подогрев производится при рабочем зазоре между индуктором и деталью 8-10 мм.

7.7 Технологический режим наплавки выбирается в зависимости от требуемой толщины износостойкого слоя, применяемого индуктора, массы детали, типа контура (стационарный или выносной), состава и грануляции шихты.

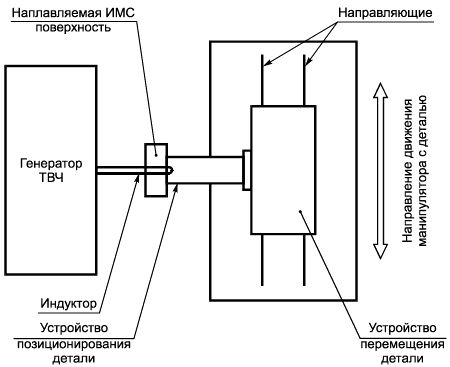

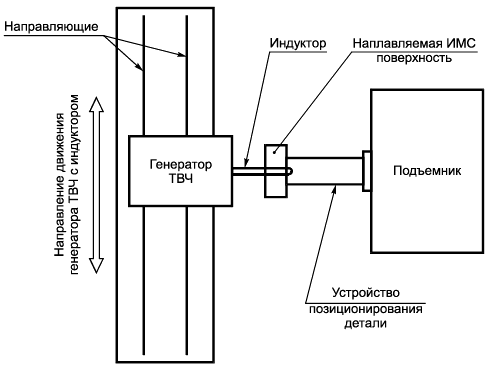

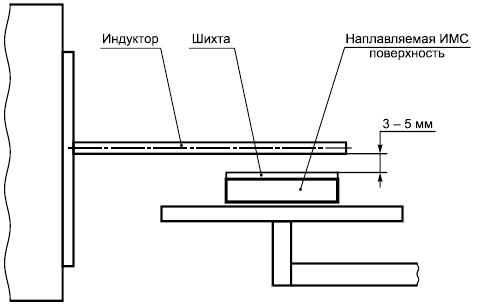

7.8 Перемещение наплавляемой поверхности детали относительно индуктора при помощи манипулятора (рисунок 1) или перемещение индуктора относительно наплавляемой поверхности детали (рисунок 2), в зависимости от конструктивного исполнения манипулятора и генератора, осуществляется с постоянным зазором, величина которого должна быть 3-5 мм от поверхности нанесенного слоя шихты (рисунок 3).

|

Рисунок 1

|

Рисунок 2

|

Рисунок 3

7.9 Наплавка ИМС позволяет наносить слой толщиной от 0,2 мм до 3 мм за один проход. При необходимости получения большей толщины наплавленного слоя допускается выполнять наплавку ИМС в несколько слоев.

7.10 В процессе наплавки ИМС не допускается касание индуктором шихты или жидкого металла сварочной ванны на поверхности детали.

7.11 При ширине обрабатываемой поверхности детали больше ширины индуктора, процесс наплавки производится в несколько проходов с перекрытием на 5 мм соседнего ранее наплавленного слоя.

7.12 После окончания наплавки генератор выключается, деталь выводится из-под индуктора, снимается с рабочего стола манипулятора и укладывается на сухой поддон.

7.13 После окончания наплавки и охлаждения детали на поверхности наплавленного слоя должна отсутствовать шлаковая корка.

Примечание - Отделение шлаковой корки происходит самопроизвольно при естественном остывании детали без сквозняков и попадания влаги на наплавленную поверхность; в случае неполного отделения шлаковой корки разрешается произвести ее очистку механизированным способом с применением шлифовальных машинок.

8 Контроль качества

8.1 Контроль качества наплавки ИМС должен осуществляться в течение всего производственного цикла на всех его этапах.

8.2 Контролю подвергаются наплавочные материалы, средства технологического оснащения, качество подготовки поверхностей детали к индукционной наплавке, качество полученного наплавленного слоя.

8.3 Методы и способы контроля качества наплавленного слоя определяются нормативными документами.

8.4 В процессе выполнения работ должны быть соблюдены операции технологического процесса наплавки, указанные в разделе 7.

8.5 Контролю внешним осмотром подвергаются все наплавленные ИМС поверхности с целью выявления внешних дефектов.

8.6 Параметры детали по геометрическим размерам и чистоте обработки поверхности не должны превышать альбомных параметров, определенных КД завода-изготовителя.

8.7 Контролю измерительными инструментами и специальными шаблонами подвергаются все наплавленные ИМС поверхности для проверки соответствия их заданным размерам.

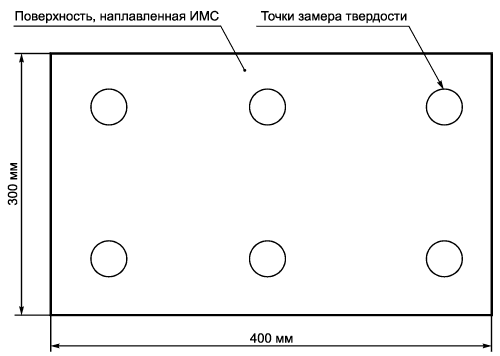

8.8 Контроль твердости поверхности наплавленного слоя должен производиться твердомерами, соответствующими ГОСТ 23677, внесенными в Государственный реестр средств измерений или Реестр средств измерений отрасли, в соответствии со схемой, приведенной в приложении А.

8.9 Контроль геометрических размеров деталей до и после нанесения износостойкой наплавки ИМС должен выполняться с использованием шаблонов, щупов, калибров, штангенциркулей и других средств измерений, имеющих сертификат (паспорт) о поверке.

8.10 По требованию заказчика допускается изготовление эталонного образца наплавки ИМС.

9 Виды дефектов наплавленного ИМС слоя, причины их возникновения и способы устранения

9.1 Основные виды дефектов наплавленного ИМС слоя:

- отклонение по толщине износостойкого слоя;

- волнистость;

- поры (газовые включения);

- шлаковые включения;

- ненаплавленные участки поверхности (непровары, стекание шихты);

- наплывы;

- отклонение по твердости.

9.2 В наплавленном ИМС слое не допускаются:

- уменьшения толщины наплавки, превышающие 20% толщины наплавленного слоя;

- волнистость и наплывы высотой более 50% толщины наплавленного слоя и шагом волны менее 10 мм;

- шлаковые включения, поры и ненаплавленные участки поверхности, превышающие в сумме 15% площади наплавленной поверхности детали;

- трещины.

Примечание - Для деталей, изготовленных из низкоуглеродистых и низколегированных литых сталей, допускается наличие сетки горячих трещин, не превышающей в сумме 20% площади наплавленной поверхности;

- отклонения по толщине наплавки в сторону увеличения, выводящие размер детали за предельно допустимые значения, предусмотренные требованиями ремонтной документации или КД завода-изготовителя.

9.3 Причинами возникновения дефектов в наплавленном слое являются:

- наличие литейных дефектов деталей;

- некачественная подготовка поверхности детали;

- несоблюдение технологии или режима наплавки;

- низкое качество применяемых для наплавки ИМС материалов.

9.4 Волнистость и наплывы, а также шлаковые включения наплавленной поверхности, размеры которых превышают допустимые, указанные в п.9.2, подлежат удалению механическим способом.

9.5 При невозможности исправление дефектов, указанных в п.9.2, производится повторная наплавка ИМС дефектных участков.

9.6 Электродуговая наплавка по наплавленным ИМС слоям не допускается.

10 Правила приемки

10.1 Приемку деталей после наплавки ИМС осуществляет приемочный орган, назначенный в установленном порядке заказчиком.

10.2 Эксплуатация деталей после наплавки ИМС должна отвечать требованиям безопасности, установленными эксплуатирующей организацией (требования должны соответствовать законам и нормативным актам, установленным или согласованным с национальным органом по безопасности).

11 Маркировка и клеймение

После проведения ИМС-наплавки на детали ударным способом в местах, указанных в КД, наносится следующая маркировка:

- буква "У" (упрочненная);

- личный номер работника, производившего наплавку;

- товарный знак предприятия (при наличии);

- месяц и две последние цифры года нанесения износостойкой наплавки ИМС.

Пример нанесения маркировки:

|

12 Гарантия

Срок гарантии по качеству наплавленного ИМС слоя устанавливается в соответствии с требованиями законов и нормативных актов, согласованных с национальным органом по безопасности.

13 Обеспечение требований охраны труда

13.1 При организации и проведении работ следует выполнять требования ГОСТ 12.1.003, ГОСТ 12.1.005, ГОСТ 12.1.030, ГОСТ 12.2.003, ГОСТ 12.2.007.0, ГОСТ 12.3.002, ГОСТ 12.1.006.

13.2 Оборудование для индукционного нагрева ТВЧ должно отвечать требованиям ГОСТ 12.2.007.10.

13.3 Размеры рабочих мест определяются габаритами обрабатываемых изделий, при этом ширина проходов между оборудованием, движущимися механизмами, перемещаемыми и складированными нагретыми изделиями должны быть не менее 1,5 м. Рабочие места должны соответствовать ГОСТ 12.2.061.

13.4 К эксплуатации оборудования технологического процесса наплавки ИМС допускаются лица, имеющие квалификационную группу по электробезопасности не ниже II в соответствии с требованиями межотраслевых правил по охране труда при эксплуатации электроустановок [7].

13.5 Работники, задействованные в технологическом процессе наплавки ИМС, должны быть обеспечены спецодеждой, обувью и средствами индивидуальной защиты в соответствии с требованиями нормативных документов.

14 Требования к противопожарной безопасности

14.1 Противопожарная защита должна отвечать требованиям ГОСТ 12.1.004.

14.2 При производстве работ должны быть соблюдены правила противопожарного режима [8].

Приложение А

(рекомендуемое)

Схема контроля твердости поверхности наплавленного слоя

Контроль твердости поверхности наплавленного слоя с применением твердомера производится в точках обрабатываемой поверхности в соответствии со схемой на рисунке А.1, полученные результаты усредняются.

Количество точек проведения замеров твердости может изменяться как в большую, так и в меньшую сторону в зависимости от площади наплавленного слоя по требованию заказчика.

|

Рисунок А.1

Библиография

[1] | СП 2.2.1.1312-03 | Санитарно-эпидемиологические правила. Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий. Утверждены Постановлением Главного государственного санитарного врача Российской Федерации от 30 апреля 2003 г. N 88 |

[2] | СП 1009-73 | Санитарные правила при сварке, наплавке и резке металлов. Утверждены Минздравом СССР 5 марта 1973 г. |

[3] | СНиП 23-05-95 | Естественное и искусственное освещение. Нормы проектирования. Приняты и введены в действие Постановлением Минстроя России от 2 августа 1995 г. N 18-78 |

[4] | Слухоцкий А.Е. Индукторы для индукционного нагрева/А.Е.Слухоцкий, С.Е.Рыскин. Л.: Энергия, 1974. 264 с. | |

[5] | Зайченко Ю.А. Транспорт, трение, технологии/Ю.А.Зайченко, В.В.Косаревский. Минск: ЮСТМАЖ, 2005. 207 с. | |

[6] | ЦТ-ЦВ-ЦЛ-590 | Инструкция по восстановлению и упрочнению индукционно-металлургическим способом деталей узлов трения подвижного состава. Утверждена заместителем Министра путей сообщения Российской Федерации 27 августа 1998 г. |

[7] | ПОТ Р М-016-2001 | Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок. Утверждены Постановлением Минтруда России от 5 января 2001 г. N 3 |

[8] | Правила противопожарного режима в Российской Федерации. Утверждены и введены в действие Постановлением Правительства РФ от 25 апреля 2012 г. N 390 "О противопожарном режиме" | |

УДК 621.793.79:006.354 | ОКС 25.220.40 |

Ключевые слова: индукционно-металлургический способ, технологический процесс, технологическое оборудование, поверхностное упрочнение | |

Электронный текст документа

и сверен по:

, 2020