ГОСТ ISO 8178-11-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ ПОРШНЕВЫЕ

Измерение выброса продуктов сгорания

Часть 11

Стендовые измерения выбросов газов и частиц из двигателей внедорожных транспортных средств на переходных режимах

Reciprocating internal combustion engines. Exhaust emission measurement. Part 11. Testbed measurement of gaseous and particulate exhaust emissions from engines used in nonroad mobile machinery under transient test conditions

МКС 27.020

Дата введения 2017-04-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Центральный научно-исследовательский дизельный институт" (ООО "ЦНИДИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 235 "Двигатели внутреннего сгорания поршневые"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

Краткое наименование страны по МК (ISO 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2016 г. N 672-ст межгосударственный стандарт ГОСТ ISO 8178-11-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2017 г.

5 Настоящий стандарт идентичен международному стандарту ISO 8178-11:2006* "Двигатели внутреннего сгорания поршневые. Измерение выброса продуктов сгорания. Часть 11. Стендовые измерения выбросов газов и частиц из двигателей внедорожных транспортных средств на переходных режимах" ("Reciprocating internal combustion engines. Exhaust emission measurement. Part 11. Test bed measurement of gaseous and particulate exhaust emissions from engines used in non road mobile machinery under transient test conditions", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ISO 8178-11:2006 разработан техническим комитетом ISO/TC 70 "Двигатели внутреннего сгорания поршневые", подкомитетом SC 8, "Измерение выбросов вредных веществ с отработавшими газами" Международной организации по стандартизации (ISO).

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на поршневые двигатели внутреннего сгорания с самовоспламенением от сжатия и устанавливает методы измерения и оценки содержания газообразных вредных веществ и частиц в отработавших газах при стендовых испытаниях на переходных режимах.

Специальный цикл переменного нагружения, регламентируемый настоящим стандартом, распространяется на двигатели с самовоспламенением от сжатия мощностью от 37 до 560 кВт за исключением двигателей, используемых на дорожных транспортных средствах. Положения настоящего стандарта могут применяться к двигателям внедорожных транспортных средств и промышленного оборудования, согласно 8.3.1.3 ISO 8178-4. К их числу относятся, в частности, двигатели строительных машин, включая автопогрузчики, бульдозеры и гусеничные тракторы, а также двигатели гусеничных и колесных погрузчиков, грузовиков высокой проходимости, гидравлических экскаваторов, сельскохозяйственного оборудования, самодвижущихся сельскохозяйственных машин (в том числе тракторов), лесозаготовительного оборудования, вилочных погрузчиков, дорожных машин и мобильных кранов.

Многие методики испытаний, описанные в настоящем стандарте, представляют собой подробное изложение соответствующих лабораторных методов, так как определение вредных выбросов требует не только измерения какой-то одной величины, но и выполнения достаточно сложного комплекса измерений. Это значит, что получаемые результаты будут зависеть не только от типа двигателя и вида испытаний, но и от метода измерений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 5167-1:2003 Measurement of fluid flow by means of pressure differential devices inserted in circular cross section conduits running full - Part 1: General principles and requirements (Измерение расходов с помощью датчиков перепада давления, встроенных в полнопоточные трубопроводы кольцевого сечения. Часть 1. Общие принципы и требования)

ISO 5725-2:1994 Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения]

ISO 8178-1:2006 Reciprocating internal combustion engines - Exhaust emission measurement - Part 1: Testbed measurement of gaseous and particulate exhaust emissions (Двигатели внутреннего сгорания поршневые. Измерение выброса продуктов сгорания. Часть 1. Измерение выбросов газов и частиц на испытательных стендах)

ISO 8178-5:2008 Reciprocating internal combustion engines - Exhaust emission measurement - Part 5: Test fuels (Двигатели внутреннего сгорания поршневые. Измерение выброса продуктов сгорания. Часть 5. Топливо для испытаний)

ISO 14396:2002 Reciprocating internal combustion engines - Determination and method for the measurement of engine power - Additional requirements for exhaust emission tests in accordance with ISO 8178 (Двигатели внутреннего сгорания поршневые. Определение и метод измерения мощности двигателя. Дополнительные требования при измерении выброса продуктов сгорания согласно ISO 8178)

ISO 15550:2002 Internal combustion engines - Determination and method for the measurement of engine power - General requirements (Двигатели внутреннего сгорания. Определение и метод измерения мощности двигателя. Общие требования)

ISO 16183:2002 Heavy duty engines - Measurement of gaseous emissions from raw exhaust gas and of particulate emissions using partial flow dilution systems under transient test conditions (Двигатели большой мощности. Измерение газообразных выбросов из неочищенных отработавших газов и выбросов твердых частиц с помощью систем частичного разбавления потока в неустановившемся режиме)

SAE J 1937:1995 Engine testing with low-temperature charge air-cooler systems in a dynamometer test cell (Стендовые испытания двигателей с низкотемпературными системами охлаждения надувочного воздуха)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 частицы (particulate matter): Материал, собранный на поверхности фильтра (фильтров) с заданными свойствами после пропускания через него отработавших газов, разбавленных чистым отфильтрованным воздухом до температуры потока газов в пределах (315-325) К [(42-52)°C] (температура измеряется непосредственно перед первым фильтром).

Примечание - В число этих материалов входят главным образом углерод, конденсат углеводородов, сульфаты и связанная вода.

3.2 газообразные продукты (gaseous pollutants): Оксид углерода, углеводороды и/или неметановые углеводороды, оксиды азота [выраженные в эквиваленте диокисида азота (NO)], формальдегид и метанол.

3.3 частичнопоточный метод разбавления (partial flow dilution method): Метод, при котором часть потока неразбавленных отработавших газов отделяется и смешивается с необходимым количеством разбавляющего воздуха перед его пропусканием через фильтр пробоотбора частиц.

3.4 полнопоточный метод разбавления (full flow dilution method): Метод, при котором весь поток отработавших газов из двигателя смешивается с необходимым количеством разбавляющего воздуха перед отбором части разбавленных отработавших газов для анализа.

Примечание - Во многих полнопоточных системах разбавления эта отобранная часть разбавленных отработавших газов подвергается вторичному разбавлению с тем, чтобы обеспечить нужное значение температуры на фильтре пробоотбора частиц.

3.5 удельные значения выбросов (specific emissions): Массовые значения выбросов, выраженные в г/(кВт·ч).

3.6 испытательный цикл для установившихся режимов (steady-state test cycle): Последовательность испытательных режимов двигателя, в каждом из которых двигателю дается достаточно времени для достижения установившихся величин параметров режима, в том числе частоты вращения и крутящего момента.

3.7 испытательный цикл для переходных режимов (transient test cycle): Последовательность установленных значений частоты вращения и крутящего момента, быстро меняющихся во времени.

3.8 объявленная (номинальная) частота вращения (rated speed): Частота вращения, при которой, согласно заявлению изготовителя двигателя, достигается объявленная (номинальная или полная) мощность.

Примечание - Подробнее об этом см. ISO 14396.

3.9 низкая частота вращения (low speed): Наименьшая частота вращения двигателя, при которой достигается 50% объявленной (номинальной или полной) мощности.

3.10 высокая частота вращения (high speed): Наибольшая частота вращения двигателя, при которой достигается 70% объявленной (номинальной или полной) мощности двигателя.

3.11 эталонная частота вращения (reference speed): Принятое за 100% значение частоты вращения, которое используется для денормализации относительных значений частоты вращения в соответствии NRTC согласно 6.4.2.

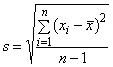

3.12 время отклика (response time): Время между быстрым изменением измеряемого компонента в контрольной точке и изменением соответствующего сигнала измерительной системы, при которых изменение содержания измеряемого компонента составляет не менее 60% полной шкалы и происходит за время не более 0,1 с.

Примечания

1 Время отклика системы (t) складывается из времени чистого запаздывания и времени изменения сигнала системы.

2 Время отклика сильно зависит от местонахождения контрольной точки, то есть от того, где происходит измерение - на пробоотборнике или непосредственно на входе анализатора. В настоящем стандарте контрольной точкой считается пробоотборник.

3.13 время запаздывания (delay time): Время между изменением измеряемого компонента в контрольной точке и изменением соответствующего сигнала измерительной системы на 10% от конечного значения (t).

Примечания

1 Для газообразных компонентов время запаздывания складывается в основном из времени перемещения измеряемого компонента от пробоотборника к детектору.

2 При определении времени запаздывания контрольной точкой считается пробоотборник.

3.14 время нарастания (rise time): Время нарастания сигнала от 10 до 90% конечного показания прибора (t- t

).

Примечания

1 Это время определяет быстродействие прибора, то есть его реакцию после того, как измеряемый компонент достиг прибора.

2 При определении времени нарастания сигнала контрольной точкой считается пробоотборник.

3.15 время преобразования (transformation time): Время между изменением измеряемого компонента в контрольной точке и изменением соответствующего сигнала измерительной системы на 50% конечного значения (t).

Примечания

1 При определении времени преобразования контрольной точкой считается пробоотборник.

2 Время преобразования используется для сравнения сигналов различных измерительных приборов.

3 Пункты 3.12-3.15 не относятся к полнопоточным системам разбавления, требования к которым изложены в разделе 10.

Рисунок 1 - Параметры сигнала анализатора

4 Обозначения и сокращения

4.1 Общие обозначения

Таблица 1 - Список общих обозначений

Обозначение | Единица измерения | Наименование показателя |

отн. ед. | Стехиометрическое соотношение "воздух/топливо" | |

с | ppm / % об. | Концентрация |

С | - | Коэффициент скольжения |

d | м | Диаметр выпускной трубы |

d | м | Диаметр пробоотборника |

d | м | Диаметр частицы |

f | Гц | Частота пробоотбора |

- | Атмосферный фактор | |

E | % | Поправка на влияние CO |

E | % | Эффективность по этану |

E | % | Поправка на влияние воды для анализатора NO |

E | % | Эффективность по метану |

E | % | Эффективность каталитического нейтрализатора NO |

Pa*s | Динамическая вязкость отработавших газов | |

H | г/кг | Абсолютная влажность воздуха на впуске |

i | - | Нижний индекс, означающий текущее значение (например, 1 Гц) |

k | - | Коэффициент, зависящий от типа топлива |

k | - | Коэффициент поправки на влажность при расчетах выбросов NO |

k | - | Коэффициент поправки при пересчете с сухого на влажное состояние для неразбавленных отработавших газов |

отн. ед. | Коэффициент избытка воздуха | |

m | кг | Масса эквивалентных разбавленных отработавших газов за цикл |

m | мг | Масса собранной пробы частиц |

m | г | Масса газообразных выбросов (за цикл испытаний) |

m | г | Масса выбросов частиц (за цикл испытаний) |

m | кг | Масса пробы отработавших газов за цикл |

m | кг | Масса разбавленных отработавших газов, проходящих через смесительный туннель |

m | кг | Масса разбавленных отработавших газов, проходящих через фильтры сбора частиц |

M | г/кВт·ч | Удельные выбросы газообразных продуктов |

M | г/кВт·ч | Удельные выбросы частиц |

n | - | Число измерений |

p | кПа | Давление насыщения пара, содержащегося в воздухе на впуске |

p | кПа | Полное атмосферное давление |

p | кПа | Давление водяных паров после воздухоохладителя |

p | кПа | Атмосферное давление для сухого состояния |

p | - | Проницаемость частиц |

q | кг/с | Массовый расход воздуха на впуске по сухому весу |

q | кг/с | Массовый расход воздуха на впуске по влажному весу |

q | кг/с | Массовый расход углерода в составе неразбавленных отработавших газов |

q | кг/с | Массовый расход углерода на входе в двигатель |

q | кг/с | Массовый расход углерода в частичнопоточной системе разбавления |

q | кг/с | Массовый расход разбавленных отработавших газов по влажному весу |

q | кг/с | Массовый расход разбавляющего воздуха по влажному весу |

q | кг/с | Эквивалентный массовый расход разбавленных отработавших газов по влажному весу |

q | кг/с | Массовый расход отработавших газов по влажному весу |

q | кг/с | Массовый расход газовой пробы, получаемой из смесительного туннеля |

q | кг/с | Массовый расход топлива |

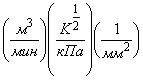

q | л/мин | Расход отработавших газов через анализатор |

q | см | Массовый расход индикаторного газа |

- | Степень разбавления | |

- | Коэффициент реакции плазменно-ионизационного детектора (FID) на углеводороды | |

- | Коэффициент реакции плазменно-ионизационного детектора (FID) на метанол | |

- | Усредненное значение выборки | |

кг/м | Плотность | |

кг/м | Плотность отработавших газов | |

кг/м | Плотность частиц | |

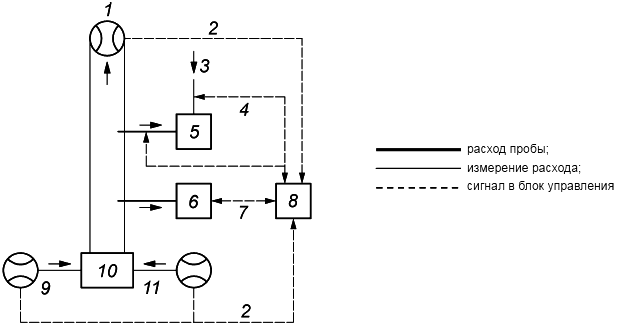

Среднее отклонение | ||

T | K | Абсолютная температура |

T | K | Абсолютная температура воздуха на впуске |

t | с | Промежуток времени между появлением входного сигнала и моментом достижения выходного сигнала, равного 10% от конечного показания прибора |

t | с | Промежуток времени между появлением входного сигнала и моментом достижения выходного сигнала, равного 50% от конечного показания прибора |

t | с | Промежуток времени между появлением входного сигнала и моментом достижения выходного сигнала, равного 90% от конечного показания прибора |

r | с | Время релаксации частиц |

u | - | Соотношение плотностей данного компонента и отработавших газов |

V | л | Полный объем системы анализатора отработавших газов |

W | кВт·ч | Фактическая цикловая работа соответствующего испытательного цикла |

м/с | Скорость газа в выпускной трубе | |

м/с | Скорость газа в пробоотборнике |

4.2 Обозначения и сокращения для состава топлива

W - массовое содержание водорода в топливе, %;

W - массовое содержание углерода в топливе, %;

W - массовое содержание серы в топливе, %;

W - массовое содержание азота в топливе, %;

W - массовое содержание кислорода в топливе, %;

- молярная концентрация водорода (H/C);

- молярная концентрация углерода (C/C);

- молярная концентрация серы (S/C);

- молярная концентрация азота (N/C);

- молярная концентрация кислорода (O/C) применительно к топливу, состав которого выражается обобщенной формулой C

H

O

N

S

.

4.3 Обозначения и сокращения для химических веществ

ACN - ацетонитрил;

C1 - углеродный (carbon 1) эквивалент углеводорода;

CH - метан;

CHOH - метанол;

CH

- этан;

CH

- пропан;

CO - оксид углерода;

CO - диоксид углерода;

DNPH - динитрофенилгидразин;

DOP - диоктилфталат;

HC - углеводороды;

HCHO - формальдегид;

HO - вода;

NMHC - неметановые углеводороды;

NO - оксиды азота;

NO - оксид азота;

NO - диоксид азота;

PM - частицы;

RME - метиловый эфир рапсового масла.

4.4 Сокращения

CLD - хемилюминесцентный детектор;

FID - плазменно-ионизационный детектор;

FTIR - инфракрасный спектроанализатор с преобразованием Фурье;

GC - газовый хроматограф;

HCLD - хемилюминесцентный детектор с подогревом;

HFID - плазменно-ионизационный детектор с подогревом;

HPLC - жидкостный хроматограф высокого давления;

MW- молекулярная масса;

NDIR - недисперсионный инфракрасный спектроанализатор;

NMC - отделитель фракций, не содержащих метан;

NRTC - испытательный цикл для двигателей внедорожной техники на переходных режимах (Non Road Transient Cycle);

% FS - проценты полной шкалы (full scale);

SIMS - масс-спектрометр с мягкой ионизацией;

Stk - число Стокса.

5 Условия проведения испытаний

5.1 Условия испытаний двигателей

5.1.1 Параметры атмосферных условий при испытаниях

Абсолютная температура воздуха на впуске в двигатель T и атмосферное давление для сухого воздуха p

должны измеряться, а атмосферный фактор f должен вычисляться. В многоцилиндровых двигателях, в которых воздушные ресиверы на впуске сгруппированы определенным образом (например, в V-образных двигателях), должна определяться средняя температура для каждой группы.

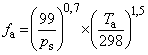

Для двигателей без наддува и с механическим наддувом:

. (1)

. (1)

Для двигателей с турбонаддувом, с охлаждением или без охлаждения наддувочного воздуха:

. (2)

. (2)

Примечание - Формулы (1) и (2) соответствуют экологическим нормативам ЕЭК, ЕЭС и ЕРА, но отличаются от формул ISO для корректировки мощности.

5.1.2 Критерий достоверности испытаний

Для того чтобы испытания были достоверными, необходимо, чтобы параметр f находился в диапазоне 0,93

![]() 1,07.

1,07.

Примечание - При испытаниях рекомендуется поддерживать значение параметра f в диапазоне от 0,96 до 1,06.

5.2 Двигатели с охлаждением наддувочного воздуха

Температура наддувочного воздуха при испытаниях должна фиксироваться. При частоте вращения, соответствующей объявленной мощности и полной нагрузке, эта температура должна быть равна максимальной температуре наддувочного воздуха, объявленной изготовителем, с точностью до ±5 K (±5°C). Температура охлаждающей среды должна быть не более 293 K (20°C).

Если в качестве источника воздуха для двигателя используется технологическая система стенда или внешний нагнетатель, температура воздуха на впуске должна поддерживаться с точностью до ±5 (±5°C) K, равной объявленной изготовителем максимальной температуре наддувочного воздуха при частоте вращения, соответствующей объявленной мощности и полной нагрузке. При этом температура и расход охлаждающей среды через охладитель наддувочного воздуха в указанном выше режиме не должны меняться на протяжении всего цикла испытаний. Объем охладителя наддувочного воздуха должен выбираться в соответствии с общепринятой инженерной практикой и соответствовать требованиям типичных промышленных и транспортных применений.

Допускается также устанавливать параметры охладителя наддувочного воздуха в соответствии с нормами SAE J 1937.

5.3 Мощность

Измерения удельных значений вредных выбросов должны производиться при работе двигателя под нагрузкой, соответствующей некорректированной тормозной мощности, определенной в ISO 14396. Двигатель должен быть предъявлен для испытаний с теми вспомогательными устройствами, которые необходимы для его работы.

Если установка вспомогательных устройств на испытательный стенд невозможна или затруднена, следует определить мощность, затрачиваемую на их привод, и вычесть ее из измеренной мощности двигателя во всем рабочем диапазоне испытательного цикла.

Те вспомогательные устройства, которые необходимы только для работы приводимого механизма, перед испытаниями двигателя должны быть сняты. Примерами подобных устройств являются:

- воздушный компрессор для тормозной системы,

- насос гидроусилителя руля,

- компрессор кондиционера,

- насосы гидроусилителей.

Подробнее об этом см. ISO 14396 и ISO 15550, таблица 1.

Если вспомогательные устройства не были сняты, то потребляемая ими мощность должна быть определена и добавлена к мощности двигателя во всем рабочем диапазоне испытательного цикла, за исключением случаев, когда такие устройства являются неотъемлемой частью двигателя (например, вентилятор двигателя с воздушным охлаждением).

Формула для вычисления поправки к измеренной мощности или к измеренной работе в цикле, добавляемой к некорректированной тормозной мощности или некорректированной работе в цикле согласно 6.6.2, должна быть представлена изготовителем двигателя для всего диапазона испытательного цикла и согласована всеми заинтересованными сторонами.

5.4 Система впуска

Для подачи воздуха может использоваться штатный впускной коллектор двигателя или впускная система испытательного стенда при условии, что потеря давления на впуске с точностью до ±300 Па равна максимальному значению этого параметра, указанному изготовителем двигателя для чистого воздухоочистителя, при частоте вращения двигателя, соответствующей номинальной мощности и полной нагрузке.

Если двигатель имеет встроенную систему подачи воздуха, то при испытаниях должна использоваться эта система.

5.5 Система выпуска

Для выпуска может использоваться штатный выпускной коллектор двигателя или соответствующая система испытательного стенда при условии, что при частоте вращения, соответствующей номинальной мощности и полной нагрузке, эта система создает противодавление, равное максимальному значению данного параметра, заданному изготовителем двигателя, с точностью до ±650 Па. Выпускная система должна удовлетворять требованиям к отбору проб отработавших газов, установленных в 9.4.2 и 16.2 ISO 8178-1.

Если двигатель оборудован устройством очистки отработавших газов, диаметр выпускной трубы перед входом в расширение выпускного тракта, где установлено это устройство, должен быть постоянным на расстоянии вверх по ходу потока от этого расширения, равном как минимум четырем диаметрам трубы. Расстояние от фланца выпускного трубопровода или выходного сечения турбокомпрессора до устройства очистки отработавших газов должно быть таким же, как при установке двигателя на объекте, или таким, как указано изготовителем двигателя. Противодавление на выпуске или гидравлическое сопротивление выпускной системы должно отвечать упомянутым выше критериям, при этом должна быть обеспечена возможность его регулирования с помощью дросселя. При макетных испытаниях и при снятии скоростной характеристики двигателя емкость, содержащая устройство очистки отработавших газов, может сниматься и заменяться эквивалентной емкостью, включающей несущую конструкцию с неактивным катализатором.

5.6 Система охлаждения

Система охлаждения двигателя, используемая при испытаниях, должна обеспечивать поддержание нормальных рабочих температур, определенных изготовителем двигателя.

5.7 Смазочное масло

Смазочное масло должно быть определено изготовителем двигателя. Характеристики смазочного масла, используемого при испытаниях, должны быть зафиксированы и включены в отчет об испытаниях.

5.8 Топливо для испытаний

Характеристики топлива оказывают влияние на содержание вредных выбросов двигателя. Поэтому характеристики топлива, используемого при испытаниях, должны быть зафиксированы и включены в отчет об испытаниях. Если используются эталонные виды топлива, указанные в ISO 8178-5, необходимо привести идентификационный код соответствующего топлива и результаты его анализа. Для всех остальных видов топлива должны быть зафиксированы их характеристики, перечисленные в соответствующих типовых таблицах ISO 8178-5.

Температура топлива должна соответствовать рекомендациям изготовителя. Температура топлива должна измеряться на входе топливного насоса высокого давления или в другом месте, указанном изготовителем, при этом местонахождение точки измерения должно фиксироваться.

Выбор топлива для испытаний зависит от цели данных испытаний. Если заинтересованные стороны не договорились об ином, выбор топлива для испытаний должен производиться в соответствии с таблицей 2. В случае отсутствия нужного эталонного топлива допускается использование другого топлива, по своим свойствам достаточно близкого к эталонному. Характеристики топлива должны быть запротоколированы.

Таблица 2 - Выбор топлива

Цель испытаний | Заинтересованные стороны | Выбор топлива |

Приемочные испытания (сертификация) | Орган сертификации. | Эталонное топливо (если оно определено). |

Приемо-сдаточные испытания | Изготовитель или поставщик. | Промышленное топливо, определенное изготовителем* |

Исследование/доводка | В их числе могут быть: | В зависимости от целей испытаний |

* Заказчики и инспекторы должны иметь в виду, что значения вредных выбросов, полученные при использовании промышленного топлива, необязательно будут укладываться в допустимые пределы, предполагающие использование эталонного топлива | ||

6 Испытательный цикл

6.1 Общие положения

Испытательный цикл для двигателей внедорожной техники на переходных режимах (NRTC) приведен в приложении A в виде табличной посекундной зависимости нормализованных величин частоты вращения и крутящего момента, применимой для всех двигателей, на которые распространяется настоящий стандарт. Для преобразования этого испытательного цикла в цикл конкретного двигателя нормализированные величины должны быть преобразованы в эталонные величины на основании исходной скоростной характеристики испытуемого двигателя. Это преобразование называется денормализацией, а построенный таким образом испытательный цикл называется эталонным циклом двигателя, предназначенного для испытаний. Полученные таким образом эталонные значения частоты вращения и крутящего момента двигателя должны быть реализованы на стенде. При этом фиксируются фактические значения частоты вращения, крутящего момента и мощности, полученные в ходе испытаний. Для подтверждения достоверности результатов испытаний после их окончания необходимо выполнить регрессионный анализ соотношения между эталонными и фактическими значениями частоты вращения, крутящего момента и мощности. Для расчета удельных выбросов должна быть рассчитана фактическая величина произведенной в течение испытательного цикла работы путем интегрирования по времени фактических значений мощности двигателя на протяжении цикла. Фактическое значение работы цикла должно быть в пределах, установленных для работы эталонного цикла.

6.2 Общая последовательность испытаний

В общем виде последовательность испытаний может быть представлена следующей блок-схемой. Детали каждого шага описаны в соответствующих пунктах. В обоснованных случаях допускаются отклонения от указанной последовательности, но требования соответствующих пунктов стандарта являются обязательными.

Перед началом испытательного цикла можно выполнить один или несколько пробных циклов для проверки двигателя, стенда и систем очистки отработавших газов.

6.3 Процедура построения исходной характеристики двигателя

6.3.1 Общие положения

Для построения NRTC перед испытаниями должна быть снята исходная скоростная характеристика двигателя - зависимость крутящего момента от частоты вращения.

6.3.2 Определение диапазона частоты вращения

Верхняя и нижняя границы диапазона определяются следующим образом:

- минимальная частота вращения равна частоте вращения холостого хода;

- максимальная частота вращения равна nх1,02 или частоте вращения, при которой крутящий момент при полной нагрузке падает до нуля. Берется наименьшее из двух указанных значений.

6.3.3 Исходная характеристика двигателя

Перед снятием характеристики двигатель должен быть прогрет для стабилизации его параметров в соответствии с рекомендациями изготовителя и общепринятой инженерной практикой. После стабилизации параметров исходная характеристика двигателя снимается одним из следующих способов.

6.3.3.1 Плавное увеличение частоты вращения

a) Двигатель работает на холостом ходу;

b) Устанавливается режим работы двигателя на минимальной частоте вращения при значении топливоподачи, соответствующей полной нагрузке;

c) Частота вращения двигателя увеличивается от минимальной до максимальной со средним темпом приращения (8±1) мин/с при фиксации текущих значений частоты вращения двигателя и крутящего момента с интервалом не более 1 с.

6.3.3.2 Ступенчатое увеличение частоты вращения

a) Двигатель работает на холостом ходу;

b) Устанавливается режим работы двигателя на минимальной частоте вращения при значении топливоподачи, соответствующей полной нагрузке;

c) При полной нагрузке режим минимальной частоты вращения поддерживается в течение не менее 15 с, при этом фиксируется средний крутящий момент в течение последних 5 с. Для построения характеристики частота вращения увеличивается ступенями не более (100±20) мин. В каждой точке измерения двигатель должен проработать не менее 15 с, при этом должен фиксироваться средний крутящий момент в течение последних 5 с.

6.3.4 Построение исходной характеристики

Все точки, определенные в соответствии с 6.3.3, наносятся на график и соединяются отрезками с использованием линейной интерполяции. Получившаяся кривая является исходной характеристикой двигателя, которая должна быть использована для преобразования согласно 6.4.3 нормализованных значений крутящего момента, представленных в приложении A, в эталонные значения крутящего момента для испытательного цикла.

6.3.5 Альтернативный способ построения характеристики

Если изготовитель считает описанный выше способ небезопасным или неприемлемым для данного двигателя, допускается использование следующего альтернативного способа. Данный способ заключается в определении предельно допустимого крутящего момента при любых значениях частоты вращения двигателя в пределах данного испытательного цикла. Любые отклонения от указаний настоящего раздела, допущенные по соображениям безопасности или достоверности, должны быть обоснованы и согласованы со всеми заинтересованными сторонами. Однако для двигателя, имеющего регулятор частоты вращения и/или турбонаддув, не допускается построение характеристики путем снижения частоты вращения.

6.3.6 Повторные испытания

Снимать исходные характеристики двигателя перед каждым испытательным циклом нет необходимости. Снятие характеристики двигателя заново перед испытательным циклом должно производиться в случае, если:

- со времени последнего снятия характеристики прошло много времени (с точки зрения общепринятой практики) или

- за это время в двигатель внесены изменения или проведена перенастройка, способные повлиять на его параметры.

6.4 Построение эталонного испытательного цикла

6.4.1 Эталонная частота вращения

Эталонная частота вращения n соответствует 100% значению нормализированной частоты вращения, которая указана в характеристике нагружения, приведенной в приложении А. Фактический испытательный цикл, строящийся по результатам денормализации частоты вращения от относительных к абсолютным значениям, определяется выбором эталонной частоты вращения. Эталонная частота вращения определяется следующим образом:

n= низкая частота вращения + 0,95

(высокая частота вращения, низкая частота вращения), где высокая частота вращения - это наибольшая частота вращения двигателя, при которой он может развить 70% номинальной мощности;

низкая частота вращения - это наименьшая частота вращения двигателя, при которой он может развить 50% номинальной мощности.

Если эталонная частота вращения, измеренная с точностью до ±3%, совпадает с эталонной частотой вращения, объявленной изготовителем, то при контроле выбросов должна быть использована эталонная частота вращения, объявленная изготовителем. В случае превышения указанного допуска должна использоваться измеренная эталонная частота вращения.

6.4.2 Денормализация частоты вращения двигателя

Для денормализации частоты вращения двигателя используется следующая формула:

Эталонная частота вращения = [частота вращения | (3) |

6.4.3 Денормализация крутящего момента двигателя

Значения крутящего момента, указанные в приложении А, приводятся к его максимальному значению при соответствующей частоте вращения. Значения крутящего момента эталонного цикла должны быть денормализированы с использованием характеристики, определенной согласно 6.3.3, по следующей формуле:

Эталонный крутящий момент = [крутящий момент | |

6.4.4 Пример процедуры денормализации

В качестве примера рассмотрим следующий случай:

- частота вращения =43%;

- крутящий момент =82%.

Имея следующие значения:

- исходная частота вращения =2200 об/мин;

- частота вращения холостого хода =600 об/мин

получаем:

Эталонная частота вращения =![]() =1288 об/мин.

=1288 об/мин.

Найдя из характеристики двигателя величину максимального крутящего момента при 1288 об/мин, равную 700 Нм, получаем текущее значение крутящего момента:

Эталонный крутящий момент =![]() =574 Нм.

=574 Нм.

6.5 Динамометр

6.5.1 Общие положения

При работе двигателя на стенде с помощью динамометра задается тормозной момент, приведенный к оси коленчатого вала, при этом должна быть учтена инерция динамометра.

Фактическое значение крутящего момента равно показанию стендового измерителя крутящего момента плюс момент инерции нагрузочного устройства, умноженный на ускорение. Система управления стендом должна вести соответствующие вычисления в реальном времени.

6.5.2 Вихретоковый динамометр

Если двигатель испытывается с помощью вихретокового динамометра, инерция динамометра должна быть согласована с размерами двигателя. Поэтому рекомендуется, чтобы число точек, в которых разность ![]() составляет менее 5% максимального значения отрицательного крутящего момента двигателя, не превышало 30, где T

составляет менее 5% максимального значения отрицательного крутящего момента двигателя, не превышало 30, где T - измеренный крутящий момент; n

- соответствующая частота вращения двигателя;

- инерция вращения вихретокового динамометра.

6.6 Проверка корректности испытаний

6.6.1 Сдвиг данных

Чтобы свести к минимуму влияние сдвига во времени фактического цикла по отношению к эталонному, требуется сдвинуть построенный график сигналов по частоте вращения и крутящему моменту относительно эталонного на величину опережения или запаздывания. При наличии сдвига по времени сигналов фактических значений необходимо сдвинуть значения частоты вращения и крутящего момента на это же значение в том же направлении.

6.6.2 Вычисление работы за цикл

Работа за фактический цикл W, кВт·ч, рассчитывается по зафиксированным значениям частоты вращения и крутящего момента в каждой точке измерений. Если выбрана данная опция, указанное вычисление должно выполняться после каждого случая сдвига фактических данных. Работа за фактический цикл W

используется для ее сравнения с работой за эталонный цикл W

и в расчетах удельных значений выбросов (см. 9.3.7, 9.4.7, 10.3.7 и 10.4.5). Та же методика используется и при интегрировании эталонной и фактической мощности двигателя. При необходимости определения величин, находящихся между соседними точками эталонной или фактической кривой, используется линейная интерполяция.

При интегрировании работы за фактический цикл отрицательные значения крутящего момента должны учитываться и приравниваться к нулю. Если при частоте интегрирования менее 5 Гц на протяжении данного периода времени значение крутящего момента переходит через ноль, отрицательная часть должна учитываться и приравниваться к нулю. Положительная часть должна включаться в значение интеграла.

Значение W должно быть между минус 15% и плюс 5% W

.

6.6.3 Статистическая оценка испытательного цикла

Должны быть построены линии регрессии фактических значений частоты вращения, крутящего момента и мощности относительно эталонных значений. Если выбрана данная опция, такое построение должно быть выполнено после каждого случая сдвига данных. При этом должен быть использован метод наименьших квадратов в соответствии с формулой, приведенной в приложении G:

![]() , (5)

, (5)

где y - фактическое значение частоты вращения (мин), крутящего момента (Нм) или мощности (кВт);

- наклон линии регрессии;

x - эталонное значение частоты вращения (мин), крутящего момента (Н·м) или мощности (кВт);

- точка пересечения линией регрессии оси y.

Стандартная погрешность оценки (S) y по x и коэффициент смешанной корреляции (r

) должны рассчитываться для каждой линии регрессии. Анализ рекомендуется проводить на частоте 1 Гц. Для подтверждения достоверности результатов испытаний необходимо выполнять условия, приведенные в таблице 3.

Таблица 3 - Допуски для линии регрессии

Частота вращения | Крутящий момент | Мощность | |

Стандартная погрешность оценки (S | Не более 100 мин | Не более 13% максимального крутящего момента по характеристике двигателя | Не более 8% максимальной мощности по характеристике двигателя |

Наклон линии регрессии, | 0,95-1,03 | 0,83-1,03 | 0,83-1,03 |

Коэффициент смешанной корреляции, r | Не менее 0,9700 | Не менее 0,8800 | Не менее 0,9100 |

Точка пересечения линии регрессии с осью y, | ±50 мин | ±20 Н·м или ±2% максимального крутящего момента (большее из двух значений) | ±4 кВт или ±2% максимальной мощности (большее из двух значений) |

До начала регрессионного анализа (и только для этой цели) точки, указанные в таблице 4, могут быть удалены. Однако удаление данных точек при расчетах работы за цикл и выбросов не допускается. Точка холостого хода определяется как точка, в которой нормализованый эталонный крутящий момент равен 0%, а нормализованная эталонная частота вращения равна 0,1%. Удаление указанных точек допускается как для всего цикла, так и для любой его части.

Таблица 4 - Точки, разрешенные к удалению для целей регрессионного анализа

Условие | Удаляемые точки |

Первые (24±1) с и последние (25±1) с | Частота вращения, крутящий момент, мощность |

Полная нагрузка и сигнал по крутящему моменту менее 95% эталонного момента | Крутящий момент и/или мощность |

Полная нагрузка и сигнал по частоте вращения менее 95% эталонной частоты вращения | Частота вращения и/или мощность |

Нулевая нагрузка, сигнал по частоте вращения более частоты вращения холостого хода + 50 мин | Крутящий момент и/или мощность |

Нулевая нагрузка, сигнал по частоте вращения более частоты вращения холостого хода + 50 мин | Частота вращения и/или мощность |

Нулевая нагрузка и сигнал по частоте вращения более 105% эталонной частоты вращения | Частота вращения и/или мощность |

7 Проведение испытаний

7.1 Общие положения

Вредные выбросы, количество которых должно измеряться при испытаниях, состоят из частиц и газообразных (оксид углерода, общие или неметановые углеводороды и оксиды азота) продуктов. Кроме того, измеряется количество диоксида углерода, который часто используется в качестве индикаторного газа для определения степени разбавления отработавших газов в полнопоточной или частичнопоточной системе разбавления. Согласно установившейся инженерной практике, измерение общего количества диоксида углерода является средством выявления проблем с измерениями в ходе испытаний.

Измерения содержания перечисленных выше вредных выбросов проводятся в ходе стандартного испытательного цикла для переходных режимов (NRTC) после прогрева двигателя. На основании сигналов по частоте вращения и крутящему моменту от динамометра вычисляется мощность, которая интегрируется по времени испытательного цикла для расчета работы за цикл. Концентрации газообразных продуктов в течение цикла определяются либо по неразбавленным отработавшим газам путем интегрирования сигнала анализатора согласно 9.3.4, либо по разбавленным отработавшим газам из CVS полнопоточной системы разбавления путем интегрирования или с помощью пробоотбора согласно 10.3.4. Для определения массы частиц используется пропорциональная выборка из потока разбавленных отработавших газов, собранная на фильтре определенного типа с помощью частичнопоточной (см. 9.4.2) или полнопоточной (см. 10.4.3) системы разбавления. В зависимости от использованного метода для расчета массовых выбросов вредных веществ должен быть определен расход разбавленных или неразбавленных отработавших газов в течение испытательного цикла. Полученные значения делятся на работу двигателя для того, чтобы получить удельные значения массовых выбросов каждого вещества в граммах на киловатт-час.

Перед началом испытательного цикла можно выполнить один или несколько пробных циклов для проверки двигателя, стенда и систем очистки отработавших газов.

7.2 Подготовка фильтров для пробоотбора

Как минимум за час до начала испытаний каждый фильтр должен быть помещен в чашку Петри, защищенную от проникновения пыли, но имеющую доступ воздуха, которая ставится в весовую камеру для стабилизации. По окончании периода стабилизации каждый фильтр взвешивается, при этом фиксируется их вес. После этого фильтры должны храниться в закрытой чашке Петри или в герметичном держателе фильтров до тех пор, пока они не понадобятся для испытаний. Фильтры должны быть использованы в течение восьми часов после того, как их вынули из весовой камеры.

7.3 Установка измерительного оборудования

Установка приборов и пробоотборников должна производиться согласно соответствующим инструкциям. В случае полнопоточного разбавления отработавших газов система подключается к выпускной трубе.

7.4 Пуск двигателя и подготовка системы разбавления

Двигатель и система разбавления должны быть запущены и прогреты. С целью подготовки системы пробоотбора к испытаниям двигатель должен проработать не менее 20 мин на номинальной частоте вращения и 100% крутящем моменте, одновременно должны работать либо частичнопоточная система разбавления, либо полнопоточная система разбавления с системой вторичного разбавления. При этом можно собрать пробные образцы частиц на фильтре. Эти фильтры не проходят взвешивание и стабилизацию, а просто выбрасываются. После того как фильтры и система пробоотбора отработали 20 мин, фильтровальные материалы могут быть заменены. Величина расхода устанавливается примерно на том уровне, какой ожидается при испытаниях. Крутящий момент, вначале равный 100%, должен быть снижен настолько, чтобы при номинальной частоте вращения температура в зоне пробоотбора не превысила максимального значения 464 К (191°C) в случае использования полнопоточной системы разбавления.

7.5 Пуск системы пробоотбора частиц

Система пробоотбора частиц запускается и вначале работает в режиме байпаса. Фоновый уровень частиц в разбавляющем воздухе может быть определен путем забора пробы разбавляющего воздуха на входе отработавших газов в смесительный канал. При использовании фильтрованного разбавляющего воздуха достаточно выполнить одно такое измерение перед испытаниями или после их окончания. Если разбавляющий воздух не фильтруется, то можно выполнить два измерения - до и после окончания цикла испытаний и в протокол внести их среднее значение. Если для фоновых измерений используется отдельная система пробоотбора, эти измерения ведутся в течение всего периода испытаний.

7.6 Регулировка степени разбавления

Общий расход разбавленных отработавших газов через полнопоточную систему разбавления или расход разбавленных отработавших газов через частичнопоточную систему разбавления должен быть отрегулирован таким образом, чтобы обеспечить отсутствие конденсации в системе и поддержание температуры поверхности фильтра в диапазоне от 315 K (42°C) до 325 K (52°C).

7.7 Проверка анализаторов

Анализаторы отработавших газов должны быть обнулены и наполнены поверочным газом. Если используются мешки пробоотбора, они должны быть опорожнены.

7.8 Пуск двигателя

Двигатель должен быть запущен в течение 5 мин после окончания предварительного прогрева в соответствии с процедурой пуска, описанной в руководстве по эксплуатации и обслуживанию двигателя. Пуск производится с помощью штатного стартера или динамометра. Возможно также приступать к испытаниям сразу после завершения прогрева, без остановки двигателя, после 5 мин. работы на холостом ходу.

7.9 Испытательный цикл

7.9.1 Последовательность испытаний

Испытания начинаются с пуска двигателя или с момента, когда двигатель отработает 5 мин. на холостом ходу (если он перед этим не останавливался). Испытания проводятся по испытательному циклу, описанному в 6.4. Команды задания частоты вращения и крутящего момента должны выдаваться с частотой не менее 5 Гц (рекомендуется 10 Гц). Задаваемые значения частоты вращения и крутящего момента вычисляются линейной интерполяцией между точками эталонного цикла, задаваемыми с частотой 1 Гц. Фактические значения частоты вращения и крутящего момента во время испытательного цикла должны регистрироваться как минимум один раз в секунду. Сигналы по частоте вращения и крутящему моменту могут подвергаться фильтрации электронными средствами.

7.9.2 Сигнал анализатора

В момент пуска двигателя или начала испытательного цикла (если цикл начинается без остановки двигателя) производится пуск измерительной аппаратуры. Одновременно начинается:

- забор или анализ проб разбавляющего воздуха, если используется полнопоточная система разбавления;

- забор или анализ проб неразбавленных или разбавленных отработавших газов в зависимости от используемого метода;

- измерение количества разбавленных отработавших газов, а также необходимых температур и давлений;

- регистрация массового расхода отработавших газов, если используется анализ неразбавленных отработавших газов;

- регистрация фактических значений частоты вращения и крутящего момента на динамометре.

Если используется анализ неразбавленных отработавших газов, то концентрация загрязнений (HC, CO и NO) и массовый расход отработавших газов должны непрерывно измеряться с частотой не менее 2 Гц и регистрироваться компьютерной системой. Все остальные измеряемые величины должны регистрироваться с частотой не менее 1 Гц. Если используются аналоговые анализаторы, то ведется непрерывная запись их выходного сигнала, а при оценке полученных данных должны быть учтены данные калибровки анализаторов - или в режиме реального времени, или по завершении испытаний.

При использовании полнопоточной системы разбавления должно производиться непрерывное измерение содержания HC и NO в смесительном туннеле с частотой не менее 2 Гц. Усредненные значения определяются путем интегрирования сигналов анализатора на протяжении испытательного цикла. Время реакции системы не должно превышать 20 с и при необходимости должно быть согласовано с пульсациями потока в CVS, а также со сдвигом пробоотбора относительно точек испытательного цикла по времени. Содержание CO, CO

и NMHC определяется интегрированием или анализом концентрации в пробоотборном мешке указанных веществ, собранных в течение испытательного цикла. Содержание газообразных загрязнителей в разбавляющем воздухе определяется с помощью интегрирования или сбора этих загрязнителей в пробоотборный мешок, предназначенный для определения фоновой концентрации. Все остальные необходимые параметры должны регистрироваться с частотой не менее одного раза в секунду (1 Гц).

7.9.3 Пробоотбор частиц

При пуске двигателя или в начале испытаний, если испытательный цикл начинается без остановки двигателя, система пробоотбора частиц должна быть переключена из режима байпаса в режим сбора частиц.

Если используется частичнопоточная система разбавления, то насос (насосы) пробоотбора должны быть настроены таким образом, чтобы расход через пробоотборник или передаточную трубку поддерживался пропорциональным массовому расходу отработавших газов.

Если используется полнопоточная система разбавления, то режим работы насоса (насосов) пробоотбора должен быть таким, чтобы расход через пробоотборник или передаточную трубку поддерживался на заданном уровне с точностью ±5%. При наличии системы компенсации расхода (то есть пропорционального управления расходом пробы) необходимо продемонстрировать, что соотношение расходов через основной тракт и пробоотборник поддерживается на заданном уровне с точностью ±5% (за исключением первых нескольких секунд после начала пробоотбора).

При этом должна вестись запись средней температуры и давления на входе газового счетчика или расходомера. Если не удалось обеспечить поддержание расхода на заданном уровне (с точностью ±5%) на протяжении всего испытательного цикла из-за чрезмерного засорения фильтра частицами, результаты испытаний аннулируются. В этом случае испытание должно быть повторено при меньшем расходе и/или с большим диаметром фильтра.

7.9.4 Остановка двигателя

Если двигатель во время проведения испытательного цикла останавливался, то к следующему пуску он должен быть подготовлен заново, а испытания должны быть повторены. При отказе любого компонента испытательной аппаратуры во время проведения испытательного цикла результаты испытаний аннулируются.

7.9.5 Действия по завершении испытаний

По завершении испытаний останавливается насос пробоотбора частиц и прекращается измерение массового расхода отработавших газов, объема разбавленных отработавших газов, а также расхода газов на входе в пробоотборные мешки. В случае использования интегрирующей системы анализатора забор проб продолжается до истечения времени реакции системы.

После завершения испытаний измерение концентрации загрязнителей в пробоотборных мешках должно быть выполнено как можно быстрее, не позднее чем через 20 мин после окончания испытательного цикла.

По завершении испытаний должна быть выполнена контрольная поверка анализаторов с помощью нулевого газа и поверочного газа того же состава. Испытание считается действительным, если разность между результатами поверки анализаторов, выполненных до и после испытаний, не превышает 2%.

Фильтры частиц должны быть возвращены в весовую камеру не позднее чем через 1 ч после окончания испытаний. Перед взвешиванием они должны быть выдержаны не менее часа в чашке Петри, защищенной от проникновения пыли, но имеющей доступ воздуха. Масса фильтров (брутто) должна быть записана.

8 Принципы измерения выбросов

8.1 Общие положения

Ниже описаны два принципа измерения, которые, будучи функционально равноценными, могут давать несколько отличающиеся результаты, а именно:

- измерение текущих значений содержания газообразных продуктов ведется в потоке неразбавленных отработавших газов непрерывно, а измерение содержания частиц ведется с помощью частичнопоточной системы разбавления, или

- измерение содержания газообразных продуктов и частиц ведется с помощью полнопоточной системы разбавления (системы CVS).

Допускается применение любого сочетания указанных выше принципов (например, газообразные продукты измеряются в потоке неразбавленных отработавших газов, а содержание частиц измеряется с помощью полнопоточной системы).

8.2 Эквивалентность

Измерение выбросов газообразных продуктов и частиц отработавших газов двигателя должно производиться методами, описанными в разделах 11 и 12. В указанных разделах приводятся описания рекомендуемых систем анализа газообразных выбросов (раздел 11), а также рекомендуемых систем разбавления и пробоотбора (раздел 12).

Допускается также применение других систем и анализаторов, если они обеспечивают эквивалентные результаты. Эквивалентность измерительной системы должна подтверждаться анализом корреляции по семи (как минимум) образцам между рассматриваемой системой и одной из систем, допускаемых настоящим стандартом. Термин "результаты" в данном случае относится к средневзвешенному (по определенному циклу) значению вредных выбросов. Корреляционные испытания должны проводиться в одной и той же лаборатории, в одной и той же испытательной камере и на одном и том же двигателе. Для испытаний выбирается испытательный цикл, подходящий для данного двигателя. Эквивалентность двух проб (усредненных значений) определяется по статистическому t-критерию, как это описано в приложении B, при условии, что оба результата получены в одной лаборатории, на одном испытательном стенде и при одинаковых параметрах режима двигателя. Аномальные значения выбросов определяются по ISO 5725-2 и исключаются из базы данных эксперимента. Системы, используемые в испытаниях на корреляцию, должны быть заявлены до начала испытаний и согласованы всеми заинтересованными сторонами.

Для того чтобы новая система была допущена к измерениям по данному стандарту, ее эквивалентность должна быть подтверждена расчетами повторяемости и воспроизводимости, выполненными согласно ISO 5725-2.

8.3 Точность

Для измерения вредных выбросов двигателей должно использоваться оборудование, описанное в настоящем стандарте. Оборудование для измерения расхода, давления и температуры в настоящем стандарте подробно не рассматривается. Здесь приводятся только требования к точности такого оборудования, необходимой для измерения содержания вредных выбросов. Измерительные приборы должны быть поверены в соответствии с положениями нормативных документов, действующих на данном производстве, или в соответствии с требованиями изготовителей данных приборов.

Поверка всех измерительных приборов должна быть документирована в соответствии с национальными стандартами, и отвечать требованиям, приведенным в таблице 5.

Таблица 5 - Предельно допустимые значения отклонений показаний измерительных приборов

Пункт | Измеряемый параметр | Предельно допустимое отклонение |

1 | Частота вращения двигателя | ±2% показания прибора или ±1% максимального значения (большее из этих двух значений) |

2 | Крутящий момент | ±2% показания прибора или ±1% максимального значения (большее из этих двух значений) |

3 | Расход топлива | ±2% максимального расхода топлива двигателя |

4 | Расход воздуха | ±2% показания прибора или ±1% максимального значения (большее из этих двух значений) |

5 | Расход отработавших газов | ±2,5% показания прибора или ±1,5% максимального значения (большее из этих двух значений) |

6 | Температура | ±2 К абс. |

7 | Температура >600 К | ±1% показания прибора |

8 | Давление отработавших газов | ±0,2 кПа абс. |

9 | Разрежение на впуске | ±0,05 кПа абс. |

10 | Атмосферное давление | ±0,1 кПа абс. |

11 | Другие давления | ±0,1 кПа абс. |

12 | Абсолютная влажность | ±5% показания прибора |

13 | Расход разбавляющего воздуха | ±2% показания прибора |

14 | Расход разбавленных отработавших газов | ±2% показания прибора |

9 Определение содержания газообразных продуктов в неразбавленных отработавших газах и определение содержания частиц с помощью частичнопоточной системы разбавления

9.1 Общие положения

Значения массовых выбросов газообразных продуктов рассчитываются путем умножения сигналов мгновенных текущих значений концентрации продуктов на соответствующее мгновенное значение расхода отработавших газов. Массовый расход отработавших газов измеряется непосредственно или рассчитывается методами, описанными в 9.2.4 (измерение расходов воздуха на впуске и топлива), 9.2.5 (с помощью индикаторного газа) или 9.2.6 (измерение расхода воздуха на впуске и соотношения "воздух/топливо"). При этом особое внимание следует обратить на возможные различия во времени реакции разных приборов. Эти различия должны учитываться посредством выравнивания сигналов по времени (см. 9.3.3).

При измерении содержания частиц сигналы по массовому расходу отработавших газов должны использоваться для поддержания пропорциональности между накоплением пробы и массовым расходом отработавших газов при использовании частичнопоточной системы разбавления. Степень пропорциональности оценивается с помощью анализа регрессии между накоплением пробы и массовым расходом отработавших газов (см. 9.4.3).

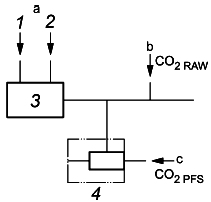

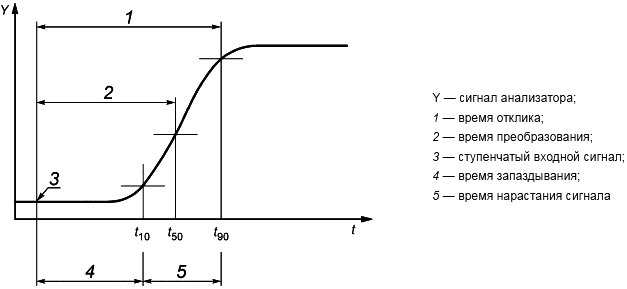

Общая схема измерений показана на рисунке 2.

9.2 Определение массового расхода отработавших газов

9.2.1 Общие положения

Для расчета содержания выбросов в неразбавленных отработавших газах и для управления частичнопоточной системой разбавления необходимо знать массовый расход отработавших газов. Для определения массового расхода отработавших газов можно использовать методы, описанные в 9.2.3-9.2.6.

1- расход отработавших газов; 2 - значения расхода; 3 - разбавляющий воздух; 4 - управление расходом; 5 - частичнопоточная система разбавления; 6 - анализатор отработавших газов; 7 - вычисления; 8 - блок управления; 9 - расход топлива; 10 - двигатель; 11 - расход воздуха на впуске

Рисунок 2 - Схема измерений в полнопоточной/частичнопоточной системах разбавления

9.2.2 Время отклика

При расчетах выбросов любым из описанных ниже методов время отклика не должно превышать предельно допустимого времени отклика анализатора, определяемого в соответствии с 11.3.2.

Для управления частичнопоточной системой разбавления время отклика системы должно быть небольшим. Для частичнопоточной системы разбавления, управляемой в режиме реального времени, время отклика не должно превышать 0,3 с. Для частичнопоточной системы разбавления с прогностическим алгоритмом управления, основанным на записях предшествовавших испытаний, время отклика системы измерения расхода отработавших газов не должно превышать 5 с; при этом время нарастания сигнала не должно превышать 1 с. Время отклика системы должно быть указано в инструкции изготовителя измерительного прибора. Требования к времени отклика системы для полнопоточной и частичнопоточной систем приведены в 9.4.3.

9.2.3 Метод прямого измерения

Прямое измерение текущего расхода отработавших газов может производиться такими устройствами, как:

- датчики перепада давления типа расходомерного сопла (см. ISO 5167);

- ультразвуковой расходомер или

- вихревой расходомер.

Должны быть приняты меры для предотвращения ошибок измерения, способных повлиять на точность определения выбросов. К числу таких мер относится, в частности, точная установка измерительного устройства в выпускном тракте двигателя, с тщательным соблюдением рекомендаций изготовителя и в соответствии с надлежащей инженерной практикой. Главное, чтобы установка измерительного устройства не оказывала влияния на параметры работы двигателя и показатели выбросов.

Точность расходомеров должна соответствовать требованиям, приведенным в разделе 8.3.

9.2.4 Метод измерения расходов воздуха и топлива

В ходе испытаний измеряются расходы воздуха и топлива с помощью соответствующих расходомеров. Расход отработавших газов рассчитывается по формуле:

![]() (для влажных газов). (6)

(для влажных газов). (6)

Точность применяемых расходомеров должна соответствовать требованиям 8.3, а также требованиям, предъявляемым к точности определения расхода отработавших газов.

9.2.5 Метод измерения индикаторным газом

Данный метод состоит в измерении концентрации индикаторного газа в отработавших газах.

Известное количество инертного газа (например, чистого гелия) вводится в отработавшие газы в качестве индикатора. Этот газ в выпускной трубе разбавляется отработавшими газами и смешивается с ними, но не вступает с ними в реакцию. После этого производится измерение концентрации инертного газа в пробе отработавших газов.

Для того чтобы обеспечить полное перемешивание индикаторного газа с отработавшим газом, отбор проб отработавших газов должен производиться на расстоянии от точки ввода индикаторного газа, равном как минимум 30 диаметрам выпускной трубы, но в любом случае не менее 1 м по ходу потока. Указанное расстояние может быть уменьшено, если при этом обеспечивается полное перемешивание, что должно быть подтверждено сравнением концентрации индикаторного газа с эталонной концентрацией, измеренной при подаче индикаторного газа на вход двигателя.

Расход индикаторного газа должен устанавливаться таким, чтобы его концентрация после перемешивания (при работе двигателя на холостом ходу) находилась в пределах диапазона измерения применяемого газоанализатора.

Расход отработавших газов рассчитывается по формуле:

![]() , (7)

, (7)

где q - текущее значение массового расхода разбавленных отработавших газов, кг/с;

q - расход индикаторного газа, см

/мин;

c - текущее значение концентрации индикаторного газа после перемешивания, ppm;

- плотность индикаторного газа, кг/м

(см. таблицу 1);

c - фоновая концентрация индикаторного газа во впускном коллекторе, ppm.

Фоновая концентрация индикаторного газа (c) может быть определена как среднее значение результатов двух измерений - непосредственно перед началом испытания и после испытания.

Если фоновая концентрация составляет менее 1% концентрации индикаторного газа после перемешивания (c) при максимальном расходе отработавших газов, то фоновой концентрацией можно пренебречь.

Система в целом должна отвечать требованиям точности измерения расхода отработавших газов, и должна быть откалибрована в соответствии с 11.3.4.

9.2.6 Метод измерения с помощью расхода воздуха и соотношения "воздух/топливо"

Данный метод состоит в расчете массового расхода отработавших газов по известным значениям расхода воздуха и соотношения "воздух/топливо".

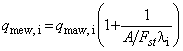

Мгновенный массовый расход отработавших газов рассчитывается по следующей формуле:

, (8)

, (8)

где,

, (9)

, (9) , (10)

, (10)

где ![]() - стехиометрическое соотношение "воздух/топливо", кг/кг;

- стехиометрическое соотношение "воздух/топливо", кг/кг;

- коэффициент избытка воздуха;

c - концентрация сухого CO

, %;

c - концентрация сухого CO, %;

c - концентрация HC, ppm.

Примечание - может быть равно 1 для топлива на углеродной основе, и 0 - для топлива на водородной основе.

Точность воздушного расходомера должна отвечать требованиям раздела 8.3, точность анализатора CO должна отвечать требованиям 11.1, а точность всей системы должна отвечать требованиям, предъявляемым к измерению расхода отработавших газов.

Для измерения коэффициента избытка воздуха допускается использование соответствующей измерительной аппаратуры, например, циркониевых датчиков, отвечающих требованиям 11.2.9.

9.3 Определение содержания газообразных продуктов

9.3.1 Общие положения

Содержание газообразных продуктов в отработавших газах испытываемого двигателя должно измеряться методами, описанными в разделе 11. При этом их содержание должно определяться в неразбавленных отработавших газах. Порядок оценки данных и расчетов описан в 9.3.3 и 9.3.4.

9.3.2 Отбор проб для анализа газообразных выбросов

Пробоотборники газообразных выбросов должны устанавливаться на расстоянии от выхода из выпускной системы по ходу потока, равному как минимум трем диаметрам выпускной трубы, но не менее 0,5 м, при этом они должны находиться достаточно близко к двигателю - на таком расстоянии, чтобы температура отработавших газов в месте установки была не менее 343 K (70°C).

В многоцилиндровом двигателе, имеющем разветвленный выпускной коллектор, вход пробоотборника должен располагаться на расстоянии от двигателя, достаточном для того, чтобы проба достоверно представляла усредненные по всем цилиндрам значения продуктов отработавших газов. В многоцилиндровых двигателях с явно выраженным разделением выпускных коллекторов на группы (как это имеет место, например, в V-образных двигателях) пробоотборник рекомендуется устанавливать за точкой слияния выпускных коллекторов по ходу потока. Там, где по техническим причинам сделать это затруднительно, допускается брать пробу из одной группы коллекторов, а именно из той, в которой содержание CO выше. Могут использоваться и другие методы, корреляция которых с приведенными выше методами подтверждена. В расчетах выбросов должен использоваться полный массовый расход отработавших газов.

Если двигатель оборудован системой очистки отработавших газов, отбор проб должен производиться после прохождения отработавших газов через систему очистки.

9.3.3 Оценка данных

Для оценки газообразных выбросов концентрация загрязнений (HC, CO и NO), а также массовый расход отработавших газов должны периодически измеряться и регистрироваться компьютерной системой с частотой не менее 2 Гц. Все остальные измеряемые величины должны регистрироваться с частотой не менее 1 Гц. Если используются аналоговые анализаторы, то должна вестись непрерывная запись их выходного сигнала, а при оценке полученных данных должны вводиться данные калибровки анализаторов - либо непосредственно (в режиме реального времени), либо по завершении испытаний.

Для расчетов массовых расходов газообразных выбросов необходимо обеспечить синхронизацию во времени записей концентрации загрязнителей и массового расхода отработавших газов за счет учета времени преобразования (определение времени преобразования - см. 3.15). Для этого должно быть определено и зарегистрировано время отклика каждого анализатора газообразных выбросов и системы измерения расхода отработавших газов (см. 11.3.2 и 9.2.2 соответственно).

9.3.4 Расчет массовых выбросов

9.3.4.1 Общие положения

Массовые выбросы газообразных продуктов (в граммах на испытание) рекомендуется определять путем подсчета текущих (мгновенных) значений выбросов по их концентрации в неразбавленных отработавших газах - значениям u из таблицы 6 и массовому расходу отработавших газов, синхронизированных по времени в соответствии с 9.3.3, и интегрирования мгновенных значений по времени на протяжении цикла в соответствии с 9.3.4.2. Концентрации желательно определять по влажному газу. Если концентрации были определены по сухому газу, то перед тем как приступить к любым последующим расчетам, необходимо внести поправку на влажность в результаты измерения мгновенных значений согласно 9.3.5.

Кроме того, по предварительному соглашению между заинтересованными сторонами, при расчетах массовых выбросов можно пользоваться точными формулами 9.3.4.3. Точные формулы должны использоваться для расчетов в следующих случаях: когда применяется топливо, отсутствующее в таблице 6, когда используются несколько видов топлива, а также в случае возникновения разногласий.

Пример расчета приведен в приложении E.

9.3.4.2 Метод расчета на основе табличных значений

Расчет осуществляют по следующей формуле:

![]() (в граммах на испытание), (11)

(в граммах на испытание), (11)

где u - отношение плотности данного продукта отработавших газов к плотности отработавших газов;

c - концентрация соответствующего продукта во влажных отработавших газах, ppm;

g - текущее значение массового расхода разбавленных отработавших газов, кг/с;

f - частота отбора проб, Гц;

n - число измерений.

В расчетах NO следует использовать коэффициент поправки на влажность k

, определяемый согласно 9.3.6.

Измеренное мгновенное значение концентрации должно быть пересчитано на влажный газ согласно 9.3.5, если измерения не проводились для уже влажного газа.

В таблице 6 приведены значения u для ряда компонентов по некоторым видам топлива, на основе свойств идеального газа.

Таблица 6 - Значения u в потоке неразбавленных отработавших газов и плотности для различных продуктов отработавших газов

Газ | NO | CO | HC | CO | O | CH | HCHO | CH | |

| 2,053 | 1,250 | 1,9636 | 1,4277 | 0,716 | 1,340 | 1,430 | ||

Топливо | Коэффициент u | ||||||||

Дизельное | 1,2943 | 0,001586 | 0,000966 | 0,000479 | 0,001517 | 0,001103 | 0,000553 | 0,001035 | 0,001104 |

RME | 1,2950 | 0,001585 | 0,000965 | 0,000536 | 0,001516 | 0,001102 | 0,000553 | 0,001035 | 0,001104 |

Метанол | 1,2610 | 0,001628 | 0,000991 | 0,001133 | 0,001557 | 0,001132 | 0,000568 | 0,001062 | 0,001134 |

Этанол | 1,2757 | 0,001609 | 0,000980 | 0,000805 | 0,001539 | 0,001119 | 0,000561 | 0,001050 | 0,001121 |

Природный газ | 1,2661 | 0,001621 | 0,000987 | 0,000558 | 0,001551 | 0,001128 | 0,000565 | 0,001058 | 0,001129 |

Пропан | 1,2805 | 0,001603 | 0,000976 | 0,000512 | 0,001533 | 0,001115 | 0,000559 | 0,001046 | 0,001116 |

Бутан | 1,2832 | 0,001600 | 0,000974 | 0,000505 | 0,001530 | 0,001113 | 0,000558 | 0,001044 | 0,001114 |

Бензин | 1,2977 | 0,001582 | 0,000963 | 0,000481 | 0,001513 | 0,001100 | 0,000552 | 0,001032 | 0,001102 |

| |||||||||

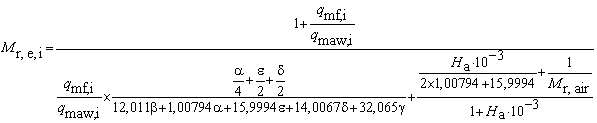

9.3.4.3 Метод расчета по точным формулам

Массовые выбросы должны рассчитываться по формуле (11). Вместо табличных значений, для расчета u должны использоваться следующие формулы. В следующих формулах предполагается, что c

в формуле (11) измерено или пересчитано в ppm.

![]() (12)

(12)

или

![]() , (13)

, (13)

где | (14) |

В таблице 6 приведены значения плотности для ряда продуктов отработавших газов. Молекулярная масса отработавших газов M

, должна быть определена для обобщенного состава топлива C

H

O

N

S

следующим образом, предполагая, что топливо сгорает полностью.

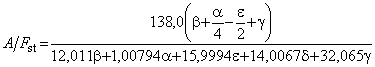

|

|

Плотность отработавших газов рассчитывается по следующей формуле:

![]() ; (16)

; (16)

где | (17) |

9.3.4.4 Расчет концентрации NMHC и CH при наличии отделителя неметановых фракций Концентрации NMHC и CH

рассчитываются по следующим формулам:

![]() ; (18)

; (18)

![]() , (19)

, (19)

где ![]() - концентрация HC в пробе газа, проходящей через NMC;

- концентрация HC в пробе газа, проходящей через NMC;

![]() - концентрация НС в пробе газа, пропускаемой в обход (байпас) NMC;

- концентрация НС в пробе газа, пропускаемой в обход (байпас) NMC;

Е - метановая эффективность, определяемая по ISO 8178-1, пункт 8.8.4.2;

Е - этановая эффективность, определяемая по ISO 8178-1, пункт 8.8.4.3.

Примечание - При использовании отделителя неметановых фракций время реакции системы может превысить 10 с.

9.3.5 Поправка на влажность

Если мгновенные значения концентраций продуктов были измерены для сухого состояния, то результаты должны быть пересчитаны для влажного состояния по следующим формулам:

![]() ; (20)

; (20)

или (21)

или (21)

; или (22)

; или (22)

![]() . (23)

. (23)

Причем

![]() , (24)

, (24)

где p - давление водяных паров после охлаждающей ванны, кПа;

p- полное атмосферное давление, кПа;

- молярное водородное отношение топлива;

c - концентрация CO

для сухого состояния, %;

c - концентрация СО для сухого состояния, %;

H - влажность воздуха на впуске, грамм воды на килограмм сухого воздуха;

k - 0,055584w

-0,0001083w

-0,0001562w

+0,0079936w

+0,0069978w

.

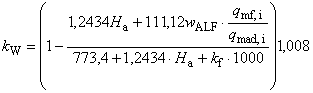

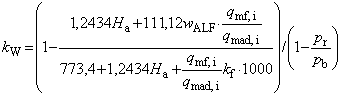

Примечание - Формулы (21) и (22) в принципе идентичны с той разницей, что в формуле (21) присутствует коэффициент 1,008, приближенно соответствующий более точному выражению (делителю) в формуле (22).

9.3.6 Поправка на влажность и температуру по выбросам NO

Поскольку выбросы NO зависят от параметров окружающего воздуха, при расчетах концентрации NO

должна учитываться поправка на температуру и влажность окружающего воздуха с коэффициентами, вычисляемыми по следующим формулам:

a) для двигателей с самовоспламенением от сжатия:

![]() , (25)

, (25)

где T- температура воздуха на впуске, K;

H - влажность воздуха на впуске, г воды на кг сухого воздуха.

Значение H может быть рассчитано по общеизвестным формулам при наличии следующих измеренных параметров: относительная влажность, точка росы, давление водяного пара или показания сухого/влажного термометров.

b) для двигателей с самовоспламенением от сжатия и промежуточным воздухоохладителем можно в качестве альтернативного варианта использовать следующую формулу:

![]() , (26)

, (26)

где T - температура воздуха после промежуточного воздухоохладителя;

T - эталонная температура воздуха после промежуточного воздухоохладителя (должна быть указана изготовителем).

Примечание - Другие переменные расшифрованы в перечислении а).

Значение H может быть рассчитано по общеизвестным формулам при наличии следующих измеренных параметров: относительная влажность, точка росы, давление водяного пара или показания сухого/влажного термометров.

9.3.7 Расчет удельных значений выбросов

Выбросы каждого компонента в (г/кВт·ч) рассчитываются по формуле:

![]() , (27)

, (27)

где W - работа за фактический цикл в (кВт·ч), определяемая в соответствии с 6.6.2.

9.4 Определение содержания частиц

9.4.1 Общие положения

Для определения содержания частиц необходима система разбавления. В данном пункте рассматривается частичнопоточная система разбавления. Пропускная способность системы разбавления должна быть достаточной для того, чтобы полностью исключить возможность конденсации влаги в системах разбавления и пробоотбора и поддерживать температуру разбавленных отработавших газов перед держателями фильтров в диапазоне от 315 K (42°C) до 325 K (52°C). Допускается осушение разбавляющего воздуха перед системой разбавления, что бывает особенно полезно при высокой влажности воздуха. Температура разбавляющего воздуха в непосредственной близости от входа в смесительный туннель должна быть выше 288 K (15°C).

Частичнопоточная система разбавления должна обеспечивать пропорциональный отбор пробы из потока отработавших газов, независимо от величины их расхода, и разбавление этой пробы воздухом в таком количестве, чтобы обеспечить температуру пробы на испытательном фильтре в пределах от 315 K (42°C) до 325 K (52°C). При этом важно, чтобы при определении степени разбавления r или доли выборки r

были выполнены требования к точности, указанные в 9.4.2. Допускается использование различных способов пробоотбора, причем выбор способа в значительной мере определяет вид используемой аппаратуры и методы работы.

Для определения массы частиц требуются: система пробоотбора частиц, фильтры отбора частиц, аналитические весы, а также весовая камера с регулируемой температурой и влажностью. Такая система детально описана в разделе 12.

9.4.2 Отбор пробы частиц

Пробоотборник частиц должен устанавливаться в непосредственной близости перед пробоотборником газообразных продуктов, однако расстояние между ними должно быть достаточным для предотвращения взаимовлияния. Следовательно, требования к установке, указанные в 9.3.2, относятся также и к отбору проб частиц. Линия пробоотбора должна соответствовать требованиям 16.2 ISO 8178-1.

В многоцилиндровом двигателе, имеющем разветвленный выпускной коллектор, пробоотборник должен располагаться на расстоянии от двигателя, достаточном для того, чтобы проба достоверно представляла усредненные по всем цилиндрам значения продуктов отработавших газов. В многоцилиндровых двигателях с отчетливо выраженным разделением выпускных коллекторов на группы (как это имеет место, например, в V-образных двигателях) рекомендуется установка пробоотборника за точкой объединения выпускных коллекторов по ходу потока. Если по техническим причинам сделать это затруднительно, допускается брать пробу из одной группы коллекторов - той, где содержание частиц выше. Могут использоваться и другие методы, корреляция которых с приведенными выше методами подтверждена. В расчетах выбросов должен использоваться полный массовый расход отработавших газов.

9.4.3 Время отклика системы

Для управления частичнопоточной системой разбавления необходимо, чтобы она обладала достаточно быстрой реакцией. Время преобразования для системы определяется согласно 12.3.3. Система может управляться в режиме реального времени при условии, что суммарное время преобразования линии измерения расхода отработавших газов (см. 9.2.2) и частичнопоточной системы разбавления составляет менее 0,3 с. Если оно превышает 0,3 с, то необходимо использовать систему с прогностическим алгоритмом управления, основанным на записях предшествовавших испытаний. В этом случае время нарастания сигнала должно быть не более 1 с, а суммарное время запаздывания должно быть не более 10 с.

Суммарное время отклика системы должно быть таким, чтобы обеспечить репрезентативность пробы частиц q, пропорциональной расходу отработавших газов. Для определения пропорциональности должен быть выполнен регрессионный анализ q

относительно q

при частоте выборки не менее 5 Гц, при этом должны быть выполнены следующие условия:

- значение коэффициента корреляции r линейной регрессии между q

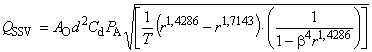

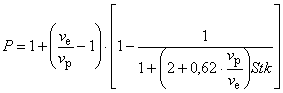

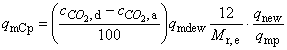

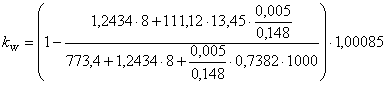

и q