ГОСТ Р МЭК 61191-1-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕЧАТНЫЕ УЗЛЫ

Часть 1

Поверхностный монтаж и связанные с ним технологии. Общие технические требования

Printed board assemblies. Part 1. Surface mount and related assembly technologies. General technical reguirements

ОКС 31.190

Дата введения 2018-07-01

Предисловие

1 ПОДГОТОВЛЕН Негосударственным образовательным частным учреждением дополнительного профессионального образования "Новая Инженерная Школа" (НОЧУ "НИШ") на основе перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен Российской комиссией экспертов МЭК/ТК 91, и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации" (ВНИИНМАШ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2017 г. N 1706-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 61191-1:2013* "Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования" (IEC 61191-1:2013 "Printed board assemblies - Part 1: Generic specification - Requirements for soldered electric and electronic assemblies using surface mount and related assembly technologies", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом МЭК ТК 91 "Технология поверхностного монтажа".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р МЭК 61191-1-2010

6 ПЕРЕИЗДАНИЕ. Июнь 2018 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к материалам, методам и критериям контроля для производства качественных межсоединений и печатных узлов с применением технологии поверхностного монтажа и связанных с ней технологий сборки. В настоящий стандарт включены также рекомендации для качественных производственных процессов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы*. Для датированных ссылок применяют только указанное издание ссылочного документа. Для недатированных ссылок - последнее издание (включая все изменения к нему).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60194, Printed board design, manufacture and assembly - Terms and definitions (Печатные платы. Проектирование, изготовление и сборка. Термины и определения)

IEC 60721-3-1, Classification of environmental conditions - Part 3: Classification of groups of environmental parameters and their severities - Section 1: Storage (Классификация внешней среды. Часть 3. Классификация групп параметров внешней среды и их жесткость. Раздел 1. Хранение)

IEC 61188-1-1, Printed boards and printed board assemblies - Design and use - Part 1-1: Generic requirements - Flatness considerations for electronic assemblies (Печатные платы и печатные узлы. Проектирование и применение. Часть 1-1. Общие требования. Плоскостность печатных узлов)

IEC 61189-1, Test methods for electrical materials, interconnection structures and assemblies - Part 1: General test methods and methodology (Методы испытаний электрических материалов, структуры межсоединений и сборочных узлов. Часть 1. Общие методы испытаний и методология)

IEC 61189-3, Test methods for electrical materials, printed boards and other interconnection structures and assemblies - Part 3: Test methods for interconnection structures (printed boards) [Методы испытаний электрических материалов, структуры межсоединений и сборок. Часть 3. Методы испытаний материалов для структур межсоединений (печатных плат)]

IEC 61190-1-1, Attachment materials for electronic assembly - Part 1-1: Requirements for soldering fluxes for high-quality interconnections in electronics assembly (Материалы для монтажа в электронных модулях. Часть 1-1. Требования к флюсам для пайки высококачественных межсоединений электронных модулей

IEC 61190-1-2, Attachment materials for electronic assembly - Part 1-2: Requirements for soldering pastes for high-quality interconnects in electronics assembly (Материалы для монтажа в электронных модулях. Часть 1-2. Требования к паяльным пастам для высококачественных межсоединений в электронных модулях)

IEC 61190-1-3, Attachment materials for electronic assembly - Part 1-3: Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications (Материалы для монтажа в электронных модулях. Часть 1-3. Требования к качественным твердым припойным сплавам с флюсом и без флюса для применения в электронике)

IEC 61191-2, Printed board assemblies - Part 2: Sectional specification - Requirements for Surface mount soldered assemblies (Печатные узлы. Часть 2. Поверхностный монтаж. Технические требования)

IEC 61191-3, Printed board assemblies - Part 3: Sectional specification - Requirements for through-hole mount soldered assemblies (Печатные узлы. Часть 3. Монтаж в сквозные отверстия. Технические требования)

IEC 61191-4, Printed board assemblies - Part 4: Sectional specification - Requirements for Terminal soldered assemblies (Печатные узлы. Часть 4. Монтаж контактов. Технические требования)

IEC 61249-8-8, Materials for interconnection structures - Part 8: Sectional specification set for non-conductive films and coatings - Section 8: Temporary polymer coatings (Материалы конструкций межсоединений. Часть 8. Ряд частных технических требований для непроводящих пленок и покрытий. Раздел 8. Временные полимерные покрытия)

IEC 61340-5-1, Electrostatics - Part 5-1: Protection of electronic devices from electrostatic phenomena - General requirements (Электростатика. Часть 5-1. Защита электронных устройств от электростатических явлений. Общие требования)

IEC/TR 61340-5-2, Electrostatics - Part 5-2: Protection of electronic devices from electrostatic phenomena - User guide (Электростатика. Часть 5-2. Защита электронных устройств от электростатических явлений. Руководство пользователя)

IEC 61760-2, Surface mounting technology - Part 2: Transportation and storage conditions of surface mounting devices (SMD) - Application guide [Технология поверхностного монтажа. Часть 2. Условия транспортировки и хранения устройств поверхностного монтажа (SMD). Руководство по применению]

IРС-А-610Е:2010, Acceptability of Electronic Assemblies (Электронные сборки. Соответствие требованиям)

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60194, а также следующие термины с соответствующими определениями:

3.1 данные технического задания (objective evidence): Документация, согласованная между заказчиком и изготовителем.

Примечание - Допускаются документация в бумажной форме, информация в электронном виде, вычислительные алгоритмы, видеоинформация или информация в виде других средств представления информации.

3.2 заказчик (user procuring authority): Человек, компания или организация, ответственные за приобретение электрической или электронной аппаратуры и обладающие полномочиями определять класс оборудования и вносить любое изменение или ограничение требований данного стандарта.

Пример - Создатель или куратор договора, уточняющий его требования.

3.3 изгиб (bow): Отклонение от плоскостности платы, характеризующееся приблизительно цилиндрической или сферической кривизной, при которой для изделия прямоугольной формы четыре угла находятся в одной плоскости.

3.4 изготовитель, сборщик (manufacturer, assembler): Человек или компания, ответственные за приобретение материалов и компонентов, а также за технологический процесс сборки и операции проверки, необходимые для обеспечения полного соответствия печатных узлов требованиям данного стандарта.

3.5 индикатор отклонения технологического процесса (process indicator): Обнаруживаемое отклонение, не являющееся дефектом, отражающее изменение в характеристиках материала, оборудования, персонала, процесса и/или качества изготовления.

3.6 квалификация (proficiency): Способность выполнять задания в соответствии с требованиями и процедурами проверки, подробно изложенными в данном стандарте.

3.7 поставщик (supplier): Человек или компания, ответственные перед изготовителем (сборщиком) за обеспечение полного соответствия компонентов и основных материалов требованиям и процедурам проверки по данному стандарту.

Примечание 1 - Компоненты включают в себя электронные, электромеханические, механические компоненты, печатные платы и т.д.

Примечание 2 - Основные материалы включают в себя припои, флюсы, отмывочные средства и т.д.

3.8 скручивание (twist): Деформация прямоугольной пластины, панели или печатной платы, которая проходит параллельно диагонали ее поверхности, при которой один из углов пластины не находится в плоскости, в которой находятся другие три угла.

3.9 экранирование (shadowing): Явление, при котором элементы экранируют выводы, контактные площадки или другие элементы и препятствуют нагреву при паянии оплавлением предварительно нанесенного припоя или препятствует распространению припоя при паянии волной припоя.

4 Общие требования

4.1 Порядок приоритета

4.1.1 Общие замечания

В случае противоречия между текстом настоящего стандарта и текстом другого стандарта, цитируемого в настоящем стандарте, текст настоящего стандарта должен иметь приоритет. Однако ничто в настоящем стандарте не отменяет применяемых законов и правил.

4.1.2 Противоречие

В случае противоречия между требованиями данного стандарта и применяемым(и) сборочным(и) чертежом(ами) следует руководствоваться применяемым(и) чертежом(ами), утвержденными заказчиком. В случае противоречия между требованиями данного стандарта и сборочным(и) чертежом(ами), которые не были утверждены, различия должны быть направлены заказчику на утверждение. После их утверждения положения должны быть подтверждены документально (официальным извещением об изменении или равноценным документом) на сборочных чертежах, которыми следует руководствоваться.

4.1.3 Документы соответствия

Если выполненная процедура требует документального подтверждения соответствия предъявляемым требованиям, все протоколы результатов выполненных процедур должны сохраняться и быть доступны для проверки в течение как минимум двух лет после даты зарегистрированного события. См. ИСО 9001.

4.2 Интерпретация требований

Введение классификации аппаратуры по классам и ее конечному применению (см. 4.3) разрешает заказчику дифференцировать требования к эксплуатационным характеристикам. Если заказчик решает задавать соответствие обязательным требованиям данного стандарта, применяются следующие условия:

- слово "должен" означает, что требования являются обязательными, если заказчик не задает иное;

- отклонения от любого "обязательного" требования требуют письменного утверждения данного отклонения заказчиком, например зафиксированного на сборочном чертеже, в спецификации или в условии контракта. Термин "рекомендуется" используется для указания рекомендации или руководящего предписания. Слово "допускается" означает возможное условие. Термины "рекомендуется" и "допускается" выражают необязательные условия. Глагол в будущем времени отражает заявление цели.

4.3 Классификация

Настоящий стандарт устанавливает классификацию электронных и электрических сборок в соответствии с их назначением в используемой аппаратуре. Установлены три основных класса, отражающие уровень работоспособности, требования к эксплуатационным характеристикам и периодичности проверок (контроля/испытаний).

Печатные узлы могут одновременно относиться к разным классам. Заказчик (см. 3.5) печатных узлов является ответственным за определение класса, к которому принадлежит изделие. Контракт должен задавать требуемый класс и указывать на любые исключения или дополнительные требования к параметрам.

Класс А: электронные изделия общего применения

Включает в себя товары широкого потребления, персональные компьютеры и периферийные устройства, электронные модули и блоки, пригодные для применения в областях, в которых главным требованием является функционирование готового изделия.

Класс В: специализированная электронная аппаратура

Включает в себя коммуникационную аппаратуру, сложные вычислительные средства и электронную аппаратуру, для которых требуются высокое качество и длительный срок службы и для которых желательна, но не обязательна, бесперебойная эксплуатация. Типовые условия эксплуатации у конечного заказчика, как правило, не приводят к отказам.

Класс С: электронная аппаратура ответственного назначения

Включает в себя все виды аппаратуры, для которых требования к надежности функционирования являются обязательными. Отказ аппаратуры недопустим, условия эксплуатации, заданные потребителем, могут быть исключительно жесткими, аппаратура должна функционировать в любое время включения. К таким, например, относятся системы жизнеобеспечения или другие ответственные системы.

4.4 Дефекты и индикаторы отклонения технологического процесса (ИОТП)

В таблице 2 приведены дефекты, которые являются недопустимыми и требуют технических решений для их устранения (например, ремонта, доработки и т.д.). Изготовитель является ответственным за обнаружение других видов дефектов и приемов их устранения с их описанием в форме дополнений к таблице 2. Данные дополнения рекомендуется указывать на сборочном чертеже. В отличие от перечисленных в таблице 2 недопустимых дефектов, аномалии и отклонения от обязательных требований рассматриваются как индикаторы отклонений технологического процесса и должны устраняться, если они появляются. Выпуск решения об отклонениях технологического процесса, обнаруженных с помощью ИОТП, не требуется.

Требования к качеству изготовления должны соответствовать IPC-A-610E и классу, определенному в 4.3.

4.5 Требования к управлению технологическим процессом

Настоящие технические требования предусматривают применение методик управления технологическим процессом в планах освоения и оценки производственных технологических процессов, применяемых для создания электрических и электронных печатных узлов. Основные принципы, алгоритмы выполнения, инструментальные средства и технологические операции допускается применять в различной последовательности в зависимости от специфики производства и технологических процессов или готовности к пересмотру технологий для приведения их в соответствие с требованиями к конечному изделию. Допускается, чтобы изготовитель по соглашению с заказчиком был освобожден от выполнения квалификационных испытаний и проверок по всем пунктам настоящего стандарта на соответствие качества, подробно изложенным в настоящем стандарте, обеспечивая требования данных технического задания в результате постоянно действующих плановых проверок технологического процесса (см. 13.3).

4.6 Распространение требований

Требования настоящего стандарта должны использоваться всеми изготовителями и распространяются на все закупки и изделия, поставляемые контрагентами. Изготовитель или поставщик не должен устанавливать или допускать никаких отклонений от данных требований в субконтрактах или договорах на поставку, кроме тех, которые утверждены заказчиком.

Если не указано иное, то требования данного стандарта не распространяются на закупку имеющихся на складе готовых (каталожных) изделий или подсборок. (см. 14.3). Однако изготовители данных изделий могут признать данные требования действующими.

4.7 Конструкции

4.7.1 Требования к конструкциям

Некоторые требования к проектированию структур и проводящего рисунка даны в следующих пунктах.

4.7.2 Новые конструкции

Если необходимо, проводящий рисунок печатных плат, а также механическая и тепловая конструкции электрического или электронного печатного узла должны базироваться на соответствующем конструкторском стандарте (например, МЭК 61188-5-1) или на разрешении заказчика. Если изготовитель имеет объективные доказательства, что переработанный проводящий рисунок приведет к созданию высококачественного конечного изделия, которое удовлетворяет требованиям данного стандарта, то заказчику и изготовителю рекомендуется согласовать изменения и соответствующим образом доработать проводящий рисунок.

4.7.3 Действующие конструкции

Не рекомендуется принимать требования данного стандарта как единственное основание для переработки действующей утвержденной конструкции. Однако если существующие электронные или электрические конструкции подвергаются изменениям, которые влияют на конфигурацию аппаратуры, конструкция последней должна быть пересмотрена и должны быть введены изменения, утвержденные заказчиком, предусматривающие максимально рациональное соответствие требованиям данного стандарта. Любые изменения конструкции, предложенные изготовителем, должны утверждаться заказчиком. Однако даже если предложенные изменения приводят к соответствию требованиям настоящего стандарта и изготовлению качественных законченных изделий, заказчик не обязан принимать предложенную переработку конструкции.

4.8 Графическое представление

Рисунки и изображения, приведенные в настоящем стандарте, служат для облегчения понимания изложенных требований. Текстовые требования имеют приоритет.

4.9 Квалификация персонала

4.9.1 Квалификация персонала предприятия-разработчика

Предприятие-разработчик должно иметь документы, подтверждающие, что весь штатный технический персонал прошел обучение общим вопросам проектирования.

Подготовку должны пройти специалисты независимо от того, отвечает ли непосредственно данный персонал за электронную или электрическую часть проекта изделия (см. ИСО 9001).

4.9.2 Квалификация персонала предприятия-изготовителя

До доступа к работе все руководители, операторы и персонал отдела технического контроля (ОТК) должны быть аттестованы на возможность выполнения своих задач. Объективные данные, подтверждающие квалификацию персонала, должны постоянно обновляться и быть доступны для проверки. Объективные данные должны включать в себя записи об обучении персонала своим профессиональным обязанностям, проверку знаний требований настоящего стандарта и результаты периодических проверок квалификации (см. ИСО 9001 и IPC-A-610E).

4.10 Электростатический разряд (ЭСР)

Программа управления электростатическим разрядом должна соответствовать МЭК 61340-5-1 и IEC/TR 61340-5-2. Документально оформленные процедуры защиты от электростатических разрядов, направленные на защиту электрических и электронных компонентов, печатных узлов и оборудования, чувствительных к ЭСР, должны проводиться (но не ограничиваться) во время:

a) входного контроля изделий;

b) комплектования и хранения плат, компонентов и оснастки;

c) изготовления и доработки;

d) проверки и испытания;

e) хранения, упаковки и перевозки готовых изделий;

f) транспортирования и установки.

Процедуры анализа отказов из-за ЭСР должны документироваться и быть доступны для уполномоченных инспекторов.

4.11 Условия производства

4.11.1 Общие условия

Чистота и параметры окружающей среды на всех рабочих местах должны поддерживаться в соответствии с установленными классами чистоты для предотвращения загрязнения или порчи инструментов для пайки, материалов и поверхностей, предназначенных для пайки. На рабочих местах должны быть запрещены прием пищи, распитие напитков, курение табачных и иных продуктов.

4.11.2 Климатические условия

Пайку рекомендуется проводить в закрытом помещении с контролируемыми температурой и влажностью и поддержанием избыточного давления.

4.11.3 Температура и влажность

Если относительная влажность уменьшается до 30% и ниже, изготовитель должен проверять, соответствует ли помещение требованиям электростатической защиты и достаточен ли уровень влажности для обеспечения качества флюса и применяемой припойной пасты. Для обеспечения комфорта работы оператора и поддержания состояния паяемости, рекомендуется поддерживать температуру от 18°C до 30°C, а относительную влажность не более 70%. Для управления технологическим процессом рекомендуется поддерживать температуру и влажность в более узких пределах.

4.11.4 Освещение

Освещенность на рабочих местах ручной пайки и столах, предназначенных для технического контроля, должна быть не менее 1000 [лм/м] лм/м.

4.11.5 Условия эксплуатации

При работе в условиях эксплуатации, где нельзя эффективно добиться управляемых условий окружающей среды, требуемых настоящим стандартом, должны быть предприняты специальные меры предосторожности для получения максимального качества паяных соединений и для того, чтобы свести к минимуму воздействие неуправляемого влияния окружающей среды на операцию, проводимую на аппаратуре.

4.11.6 Чистота помещений

Сборка электронных изделий может требовать применения чистых помещений, обеспечивающих соблюдения требований данного стандарта в условиях производства. При необходимости класс чистоты помещения должен согласовываться между заказчиком и изготовителем.

4.12 Сборочные инструменты и оборудование

4.12.1 Общие требования

Изготовитель является ответственным за выбор и техническое содержание инструментов и оборудования, применяемого при подготовке и пайке компонентов и/или проводников. Применяемые инструменты должны выбираться и обслуживаться с условием, что их применение не приводит к повреждению изделия. Инструменты и оборудование следует содержать в чистом состоянии до их применения и содержать без загрязнений, флюса, масел и других посторонних веществ во время использования. Паяльники, паяльное оборудование и паяльные системы должны выбираться и применяться с условием обеспечения контроля над температурой и защиты от электрических перенапряжений (ЭПН) или ЭСР (см. 4.10).

4.12.2 Управление технологическим процессом

Если подходящий для рабочего места контроль процесса не гарантирует соответствие требованиям подраздела 4.12 и целям, изложенным в приложении А, то штатными должны быть соответствующие детальные требования приложения А. Инструменты сборки и оборудование должны использоваться в соответствии с документированным процессом, доступным для проверки заказчиком. Приспособления и оборудование для монтажа должны наглядно показывать параметры технологического процесса, установленные в технической документации.

5 Требования к материалам

5.1 Общие требования

Материалы, применяемые в технологических процессах пайки, предусмотренных настоящим стандартом, должны быть такими, как указано ниже. Поскольку заданные материалы и технологические процессы могут быть несовместимыми в некоторых сочетаниях, изготовитель должен отвечать за выбор сочетания материалов и технологических процессов, обеспечивающий качество изделия.

5.2 Припой

Должны использоваться припойные сплавы, соответствующие МЭК 61190-1-3. Допускается применять другие сплавы, обеспечивающие срок службы, качество и надежность изделия, либо нормативные требования к изделию, если все другие условия настоящих требований соответствуют данному стандарту и если они согласованы между заказчиком и изготовителем.

5.3 Флюс

В настоящем стандарте использованы нормативные ссылки на следующие документы. Для датированных ссылок применяют только указанное издание ссылочного документа. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

Флюс должен проверяться и классифицироваться в соответствии с МЭК 61190-1-1 или равноценным документом и относиться к одному из следующих трех типов:

L - флюс или остатки флюса с низкой активностью; или неактивный флюс или неактивные остатки флюса;

М - флюс или остатки флюса со средней активностью;

Н - флюс или остатки флюса с высокой активностью.

Для пайки печатных узлов должны применяться флюсы типа L или М. Для конструкций, где остатки флюсов не удаляются (безотмывочные флюсы), рекомендуется применять флюс типа L, удовлетворяющий требованиям 9.6.9 без очистки (С00) (см. 9.6.3.2).

Флюсы на основе неорганических кислот и флюсы типа Н могут применяться для лужения контактов, одножильных проводов и герметизированных компонентов. Флюсы на основе неорганических кислот не допускается применять для пайки печатных узлов. Флюсы типа Н допускается применять для пайки контактов, одножильных проводов и герметизированных компонентов, если пайка является составной частью технологической системы оборудования, обеспечивающего флюсование, пайку, очистку, контроль качества отмывки и если соблюдены следующие условия:

a) применение одобрено заказчиком;

b) имеются данные, демонстрирующие соответствие требованиям приложения В.

Если применяется флюс типа Н, очистка обязательна.

Если жидкий флюс применяется совместно с другими флюсами, то он должен быть химически совместим с другими флюсами и материалами, которые будут применяться. Флюс трубчатого припоя должен соответствовать требованиям данного подраздела. Процентное содержание флюса в трубчатом припое с сердечником из флюса является необязательным и не контролируется.

5.4 Припойная паста

Припойная паста, порошок припоя и составные части флюса должны удовлетворять требованиям 5.2 и 5.3; их рекомендуется оценивать по МЭК 61190-1-2 на соответствие требованиям технологического процесса сборки.

5.5 Формованный припой

Формованный припой должен удовлетворять требованиям 5.2 и 5.3.

5.6 Клеи

Клеевые материалы, применяемые для крепления компонентов, не предназначенных для поверхностного монтажа, должны быть пригодными для данного применения и совместимыми с печатным узлом.

5.7 Отмывочные средства

5.7.1 Общие требования

Средства отмывки, применяемые для удаления смазочных масел, жиров, воска, грязи, флюса и других отходов, должны отбираться по их способности удалять данные и другие остатки и загрязнения. Не рекомендуется в состав отмывочных средств включать агрессивные химические вещества. Отмывочные средства не должны приводить к ухудшению качества материалов или компонентов, подвергаемых очистке. Процесс очистки печатного узла должен удовлетворять требованиям, предъявляемым к очистке в подразделе 9.6.

5.7.2 Выбор отмывочных средств

Отмывочные средства или их смеси должны удовлетворять всем соответствующим требованиям и нормативным ссылкам. Допускается применение смесей отмывочных средств, если они соответствующим образом стабилизированы и пассивированы.

Применение хлорсодержащих растворителей не допускается. Для целей отмывки в первую очередь следует рассмотреть воду, водные растворы спиртов или терпенов. Применение любого очищающего растворителя должно соответствовать санитарным нормам, правилам техники безопасности, нормативным документам и другим природоохранительным актам.

5.8 Полимерные покрытия

5.8.1 Общие требования

Подробные требования к полимерным покрытиям определены в следующих пунктах.

5.8.2 Паяльные защитные маски и местные маскирующие средства

Применяемые полимерные покрытия паяльных масок и временные маскирующие средства по МЭК 61249-8-5 должны быть из материала, который:

a) не ухудшает паяемость, не разрушает материал основания печатных плат и печатных проводников;

b) предотвращает затекание припоя на защищенный участок;

c) совместим (если нанесен) с материалом основания печатной платы, токопроводящим материалом, используемыми флюсами, клеем и нанесенными впоследствии влагозащитными покрытиями;

d) временные маскирующие средства легко удаляются, не оставляя загрязнений, вредных для обеспечения целостности влагозащитного покрытия печатных плат или печатных узлов.

5.8.3 Влагозащитное покрытие и герметики

Требования к влагозащитному покрытию печатных узлов, включая тип покрытия (т.е. материал), должны соответствовать утвержденному сборочному чертежу. Если требуется покрытие края, оно должно соответствовать 11.2.2.7. Герметики должны быть пригодны для нанесения и совместимы с печатным узлом.

5.8.4 Прокладки (постоянные и временные)

Материалы, применяемые как механические прокладки, должны выдерживать технологические процессы пайки и позволять контролировать паяные соединения (см. 13.2.2.3). Данное требование распространяется на прокладки, которые должны выдерживать температуры, создаваемые саморазогревом компонентов. Местоположение, конфигурация и материал прокладок должны задаваться в соответствующей документации.

5.9 Химические препараты для удаления верхнего слоя

Химические растворы, пасты и кремы, применяемые для зачистки изоляции проводов, не должны приводить к разрушению провода. Не рекомендуется содержание в указанных препаратах агрессивных химических веществ, препараты не должны приводить к ухудшению качества материалов или компонентов, подвергаемых очистке. Кроме того, провода должны отделяться и очищаться от загрязнений в соответствии с рекомендованными инструкциями поставщика, а также сохранять паяемость в соответствии с требованиями 6.3.

5.10 Термоусаживающиеся трубки

Термоусаживающиеся трубки должны быть самоуплотняющимися и должны герметизировать паяное соединение. Оконечные соединения с экранирующей оплеткой должны соответствовать подробным рабочим инструкциям изготовителя, которые разработаны в обеспечение требований, указанных на утвержденном сборочном чертеже. К данным самоуплотняющимся средствам не предъявляются требования по очистке, изложенные в 9.4.

6 Требования к компонентам и печатным платам

6.1 Общие требования

Электронные/механические компоненты и печатные платы должны соответствовать названиям документа на поставку продукции. Изготовитель печатного узла должен нести ответственность за обеспечение данного соответствия. Компоненты и печатные платы, выбранные для печатного узла, должны быть совместимы со всеми материалами и технологическими процессами, применяемыми для изготовления печатного узла.

Примечание - Дальнейшую информацию см. в МЭК 62326-1, МЭК 62326-4, МЭК 62326-4-1 и IEC/PAS 62326-7-1.

6.2 Паяемость

6.2.1 Паяемость компонентов

Поставщик компонентов должен нести ответственность за их паяемость. Паяемость компонентов должна удовлетворять заданным требованиям и согласовываться изготовителем. Электронные и механические компоненты и провода должны удовлетворять требованиям к паяемости при контроле в соответствии с МЭК 60068-2-20, МЭК 60068-2-58 или равноценными документами. Печатные платы должны удовлетворять требованиям МЭК 61189-3 или равноценным документам.

До приемки компонентов на хранение или для применения, изготовитель должен проверить паяемость элементов, которые будут паяться, в соответствии с планом выборочного контроля и требованиями нормативной документации на паяемость. Заказчик должен задать требования нормативной документации на паяемость. Условия хранения должны соответствовать классу 1К2 по МЭК 60721-3-1 и МЭК 61760-2.

6.2.2 Восстановление

Если лужение и его контроль выполняются как часть технологического процесса сборки, то операцию лужения допускается использовать вместо контроля паяемости (см. 6.3).

6.2.3 Контроль паяемости керамических плат

Металлические элементы керамических печатных плат должны контролироваться на паяемость, как установлено в МЭК 61189-3 или с применением равноценного метода.

6.3 Сохранение паяемости

6.3.1 Общие требования

Изготовитель должен обеспечить способность к пайке выводов, проводников, контактов и печатных плат, которые удовлетворяют требованиям 6.2, до начала ручной и/или машинной операций пайки. Изготовитель должен установить процедуры для сведения к минимуму ухудшения паяемости.

6.3.2 Предварительная обработка

Выводы компонентов, элементы соединений и контакты допускается предварительно обрабатывать (например, погружением в горячий припой) для обеспечения сохранения паяемости.

6.3.3 Охрупчивание паяных соединений золотом

6.3.3.1 Общие требования

Для минимизации влияния охрупчивания припоя от золоченых элементов конструкции (например, выводов компонентов, контактных площадок печатных плат) общее количество золота в любом паяном соединении не должно превышать 1,4% от объема припоя (т.е. 3% по массе).

Если задокументированы объективные доказательства, доступные для проверки, показывающие, что проблемы, связанные с охрупчиванием припоя от золоченых элементов конструкции отсутствуют, либо присутствуют другие проблемы целостности металлической паяной поверхности, связанные используемым процессом паяния, то требования, перечисленные ниже, могут быть сняты.

6.3.3.2 Золото на выводах компонентов и выходных контактах

Изготовитель должен удостовериться, согласно требованиям готовности к пайке, в следующем:

a) все позолоченные выводы и контакты либо предварительно облужены, либо золото удалено иным способом с поверхностей, предназначенных для пайки;

b) количество растворенного в припое золота не превысит пределов, заданных в 6.3.3.

6.3.3.3 Лужение выводов и контактов

Лужение выводов и контактов не должно неблагоприятно воздействовать на компоненты. Для эффективного удаления золота рекомендуется применять процесс двойного лужения или лужения в динамической волне припоя.

Процесс удаления золота допускается исключить, если применяется пайка погружением, пайка волной или пайка протягиванием при условии, что:

a) имеется достаточная толщина слоя золота, которая удовлетворяет требования к паяемости (см. 6.2);

b) имеются достаточные время, температура и объем припоя во время процесса пайки, обеспечивая их соответствие требованиям 6.3.3.

6.3.3.4 Золото на контактных площадках печатных плат

Количество золота, осажденного на любой контактной площадке печатной платы, предназначенной для пайки компонентов или контактов, должно лежать в пределах, заданных в 6.3.3.

6.3.4 Лужение элементов с плохой (недостаточной) паяемостью

Перед пайкой выводы компонентов, контакты и печатные платы, не соответствующие установленным требованиям к паяемости, должны дорабатываться лужением путем погружения в горячий припой или другими подходящими методами. Доработанные компоненты должны соответствовать требованиям 6.2, за исключением старения в водяном паре. Припой на облуженных участках проводов не должен скрывать жилу(ы) провода. Затекание припоя под изоляцию провода должно быть минимальным. При необходимости во время операции лужения на выводы теплочувствительных компонентов должны накладываться теплоотводы.

6.4 Поддержание чистоты припоя

Припой, применяемый для предварительного удаления золота, лужения компонентов и для машинной пайки, должен анализироваться на наличие примесей, заменяться или пополняться новым с периодичностью, обеспечивающей соответствие нормам, указанным в таблице 1. Периодичность проведения анализа рекомендуется определять на основе статистических данных или ежемесячно. Если степень загрязнения превышает значения, приведенные в таблице 1, интервалы между анализами, заменами или пополнениями должны быть сокращены. Для каждого технологического параметра должны вестись протоколы, содержащие результаты всех анализов и режимов эксплуатации ванны припоя (например, полное время использования ванны, количество добавляемого припоя или суммарная обработанная площадь) (см. 4.1.3).

Таблица 1 - Допустимый уровень загрязнения; максимальное содержание загрязняющих примесей, % (масс.)

Загрязняющая примесь | Подготовка (при лужении вывода/провода) | Пайка узла (в тигле, волной припоя и т.д.) |

Медь | 0,750 | 0,300 |

Золото | 0,500 | 0,200 |

Кадмий | 0,010 | 0,005 |

Цинк | 0,008 | 0,005 |

Алюминий | 0,008 | 0,006 |

Сурьма | 0,500 | 0,500 |

Железо | 0,020 | 0,020 |

Мышьяк | 0,030 | 0,030 |

Висмут | 0,250 | 0,250 |

Серебро | 0,750 | 0,100 |

Никель | 0,020 | 0,010 |

Палладий | 0,004 | 0,004 |

Свинец | 0,100 | 0,100 |

Содержание олова в ванне с припоем должно быть в пределах ±1,5% от номинального значения для припоя, контролируемое с той же частотой, что и загрязнения медью или золотом. Баланс ванны должен поддерживаться свинцом или элементами перечисленными выше. | ||

6.5 Подготовка выводов

6.5.1 Общие требования

Подробные требования к подготовке и формовке выводов приведены в следующих пунктах.

6.5.2 Формовка выводов

Процесс формовки не должен повреждать внутренние соединения компонентов. Должны использоваться предпочтительные методы формовки выводов, приведенные в документации изготовителя. Кроме того, корпуса, выводы и места заделки выводов компонентов должны соответствовать требованиям общих технических условий на компоненты.

6.5.3 Ограничения формовки выводов

Формуются ли выводы вручную или автоматом или штампом, компоненты не должны монтироваться, если вывод компонента имеет нежелательные зазубрины или деформацию, превышающую 10% площади поперечного сечения вывода.

Обнажение основного металла допустимо, если дефект не превышает 5% площади паяемой поверхности вывода. Обнажение основного металла на формованной площади вывода должно рассматриваться как индикатор технологического процесса.

7 Требования к технологическому процессу сборки

7.1 Общие требования

В следующих пунктах рассматриваются требования к монтажу контактов, механических и электронных компонентов и проводов на печатных платах или других конструкциях электронного модуля. На печатных узлах с применением технологии смешанного монтажа, компоненты монтажа в сквозные отверстия рекомендуется устанавливать с одной стороны печатной платы. Поверхностно монтируемые компоненты допускается монтировать либо на одной, либо на обеих сторонах печатного узла.

Если особенности конструкции требуют монтажа компонентов, не способных выдержать температуру пайки присущую данному технологическому процессу, то такие компоненты должны устанавливаться и паяться на печатный узел отдельной операцией. Если после монтажа и пайки основной массы компонентов следуют дополнительные операции монтажа и пайки, то между операциями должны быть выполнены операции по очистке от остатков флюса. Печатные узлы должны очищаться после каждой операции пайки, для того чтобы загрязнение не влияло на последующие операции размещения и пайки компонентов (см. раздел 9).

7.2 Чистота

Чистота контактов, выводов компонентов, проводов и поверхностей печатного монтажа должна быть достаточной для обеспечения паяемости и совместима с последующими технологическими процессами.

Очистка не должна повреждать компоненты, выводы компонентов, проводники и маркировки.

7.3 Маркировки и позиционные обозначения элементов

Маркировки и позиционные обозначения элементов должны быть разборчивыми, а компоненты должны монтироваться таким образом, чтобы маркировки были видимыми.

7.4 Контуры паяных соединений

Конструкции, в которых используются специальные формы паяных соединений как часть системы компенсации рассогласования коэффициентов теплового расширения (КТР), должны быть отражены на утвержденном сборочном чертеже. Технология монтажа должна допускать выполнение паяного соединения, которое удовлетворяет требованиям 10.3.

7.5 Накопители влаги

В рамках ограничений, налагаемых конструкцией элемента и компонента, элементы и компоненты должны монтироваться так, чтобы предотвратить образование накопителей влаги.

7.6 Теплоотвод

Если в печатном узле требуется теплоотвод, то должны выполняться требования к совместимости материалов, изложенные в разделе 5.

8 Требования к пайке печатного узла

8.1 Общие требования

Подробные требования к технологическим процессам ручной и машинной пайки изложены в следующих подразделах.

8.2 Общие требования

8.2.1 Технологический процесс пайки

Технологические процессы пайки, как они заданы в настоящем стандарте, не должны приводить к повреждению компонентов или печатных узлов.

8.2.2 Техническое обслуживание установок

Установки, применяемые в технологических процессах пайки, должны технически обслуживаться для обеспечения производительности и эффективности, соответствующих [расчетным] параметрам, установленным изготовителем оригинального оборудования.

Процедура и план технического обслуживания должны быть оформлены документами для обеспечения воспроизводимости процесса.

8.2.3 Обращение с компонентами

С компонентами следует обращаться так, чтобы предотвратить повреждение выводов и исключить необходимость в дальнейших операциях их выпрямления. После установки компонентов на печатные платы, транспортировка (вручную или конвейером) печатного узла к месту пайки и последующая обработка производятся способом, исключающим смещение компонентов, которое могло бы вредно воздействовать на формирование допустимых паяных соединений. После выполнения операций пайки печатный узел должен быть достаточно охлажден, чтобы припой успел затвердеть для предотвращения растрескивания нагретого припоя в процессе перемещения.

8.2.4 Предварительный нагрев

Перед пайкой печатный узел рекомендуется предварительно нагревать для сведения к минимуму присутствия легкоиспаряющихся растворителей, уменьшения разброса температуры по плате, уменьшения теплового удара на платы и компоненты, повышения текучести припоя и сокращения пребывания припоя в расплавленном состоянии. Воздействие температуры предварительного нагрева не должно ухудшать качество печатных плат, компонентов или качества пайки.

8.2.5 Технологическая тара

Технологическая тара, применяемая для транспортировки печатных плат в линии сборки, должна быть изготовлена из такого материала, а также иметь конструкцию и форму, которые не приведут к ухудшению паяемости, или к ухудшению параметров плат, или элементов и возможности ЭСР на компоненты.

8.2.6 Прижим выводов компонентов поверхностного монтажа

Короткие, жесткие или толстые выводы компонентов поверхностного монтажа не должны прижиматься с усилием (например, от измерительных зондов) во время затвердевания припоя, вследствие чего внутренние напряжения уменьшают надежность соединения. Не рекомендуется прогибать выводы на величину более двукратной толщины вывода устройством резистивной пайки оплавлением (например, пайки расщепленным электродом, коротким стержнем, теплопередачей). Для коротких или толстых выводов прогиб рекомендуется выполнять меньше двукратной толщины выводов.

8.2.7 Подача тепла

Элементы, предназначенные для пайки, должны быть достаточно нагреты, чтобы обеспечить полное расплавление припоя и смачивание паяемой поверхности.

8.2.8 Охлаждение

Соединения не должны подвергаться нежелательному перемещению или нежелательной механической нагрузке во время затвердевания припоя. Допускается применять регулируемое охлаждение в соответствии с документально оформленным процессом.

8.3 Пайка оплавлением

8.3.1 Требования

Подробные требования к операциям пайки оплавлением изложены в следующих пунктах. Методы оплавления припоя для соединения компонентов поверхностного монтажа включают в себя, но не ограничиваются, инфракрасным оплавлением, оплавлением в паровой фазе, конвекционным оплавлением (горячим воздухом или газом), лазерным оплавлением, оплавлением термодами (горячий нагревательный элемент) или оплавлением вследствие теплопроводности. Рекомендуется, чтобы они обеспечивали:

a) возможность регулируемого предварительного нагрева печатных узлов;

b) достаточную теплоемкость для разогрева и поддержания температур пайки в диапазоне тепловых масс компонентов и размеров соединений в пределах ±5°C от выбранного для них температурного профиля во всем диапазоне требуемого непрерывного производственного цикла пайки;

c) ограничение воздействий теплового удара под действием быстрых нагрева и охлаждения соединяемых поверхностей;

d) минимальное влияние эффектов затенения и цвета на скорость нагрева каждого из компонентов.

8.3.2 Разработка процесса пайки оплавлением

Изготовители должны установить и соблюдать процесс пайки оплавлением, который должен воспроизводиться в рамках, установленных для технологического оборудования. Должна быть также разработана и выполняться инструкция для процесса пайки оплавлением. Изготовитель должен выполнять операции пайки оплавлением в соответствии с данными технологическими инструкциями. Технологический процесс должен включать в себя как минимум, воспроизводимую температурно-временную кривую, в том числе для операции сушки/дегазации (если требуется), операции предварительного нагрева (если требуется), операции оплавления и операции охлаждения. Данные этапы могут быть частью стационарной или конвейерной системы или могут выполняться как ряд отдельных операций. Если температурно-временные профили настраиваются на различные печатные узлы или различные варианты печатного узла, то подобранные профили должны быть документально оформлены.

8.3.3 Нанесение флюса

Флюс, если он применяется, должен наноситься до образования завершенного паяного соединения. Допускается, чтобы флюс был составной частью припойной пасты или трубчатого припоя. Любой флюс, удовлетворяющий требованиям подраздела 5.3, допускается применять при условии, что:

a) флюс или сочетание флюсов не повреждает компоненты;

b) последующий процесс очистки (если он требуется) достаточен, чтобы соответствовать требованиям к очистке, изложенным в разделе 9, и не повреждает изделие.

8.3.4 Нанесение припоя

8.3.4.1 Требования по обеспечению качества

На компоненты или платы или одновременно на те и другие должно наносится достаточно припоя, чтобы обеспечить достаточное количество припоя на месте оплавления для соответствия требованиям к качеству изготовления по окончании технологического процесса.

8.3.4.2 Применение припойной пасты

Методы нанесения припойной пасты на контактные площадки, предназначенные для поверхностного монтажа, включают в себя, но не ограничиваются, сеткографию или трафаретную печать, дозирование или перенос. Для обеспечения надлежащего качества, обращение с припойной пастой должно осуществляться в соответствии с рекомендациями поставщика материала. Рекомендуется избегать повторного применения или смешивания припойной пасты, находившейся в открытом состоянии в течение чрезмерно длительных периодов (например, от 1 до 24 ч в зависимости от материала), со свежей пастой.

8.3.4.3 Нанесение твердого припоя (SSD)

Контактные площадки для поверхностного монтажа могут быть покрыты заданным количеством припоя в процессе изготовления печатных плат.

Допускается применение разных методов нанесения припоя, например:

a) гальваническая металлизация Sn-Pb; такая металлизация не должна применяться при пайке припоем, не содержащим свинец;

b) нанесение припойной пасты сеткографией или трафаретной печатью с последующим оплавлением припоя; данный процесс допускается использовать совместно или отдельно от операции выравнивания припоя на контактных площадках;

c) нанесение расплавленного припоя;

d) нанесение частиц припоя в связующем флюсе (технология осаждения припоя в твердом виде).

Припой в твердом виде на контактных площадках должен иметь:

e) гальваническую или расплавленную интерметаллическую связь с контактной площадкой, предназначенной для компонента поверхностного монтажа;

f) достаточную толщину для получения надежного паяного соединения методом оплавления;

g) достаточную точность нанесения на контактную площадку для компонента поверхностного монтажа;

h) соответствие плоскостности осажденного припоя требованиям применяемого компонента; например, компоненты с малым шагом выводов требуют лучшей плоскостности, чем большая часть других компонентов.

Количество припоя должно быть установлено.

8.4 Механизированная пайка погружением (не оплавление)

8.4.1 Общие требования

Подробные требования к технологическим процессам ручной и машинной пайки изложены в следующих пунктах. Рекомендуется, чтобы эти процессы обеспечивали:

a) возможность нанесения флюса на все точки, где требуется его наличие;

b) возможность использования управляемого предварительного нагрева печатных узлов;

c) теплоемкость для поддержания температуры пайки на поверхности печатного узла в пределах ±5°C от номинальной температуры во всем диапазоне непрерывного производственного цикла пайки;

d) нагрев соединяемых поверхностей и охлаждение после пайки в пределах требований по ограничению теплового удара;

e) достаточную механическую энергию чтобы свести к минимуму теневые эффекты и обеспечить процесс смачивания в труднодоступных местах и зазорах между близко установленными компонентами поверхностного монтажа.

8.4.2 Разработка процесса для механизированной пайки погружением

Изготовитель должен выполнять рабочие процедуры, описывающие технологический процесс пайки, и обеспечивать надлежащее функционирование автоматической установки пайки и сопутствующего оборудования. Для установки пайки данные процедуры, как минимум, должны задавать температуру предварительного нагрева, температуру припоя, скорость перемещения, периодичность проверочных измерений температуры, периодичность и метод анализа флюса (обязательно для флюсов с низким содержанием твердой составляющей) и частоту анализа ванны с припоем. Если любая из вышеописанных характеристик настраивается для иного печатного узла, иного номера чертежа или другого элемента, идентифицированного достоверным обозначением, то весь набор параметров, который будет применяться, должен быть оформлен документально.

8.4.3 Сушка или дегазация

До проведения пайки печатный узел допускается предварительно прогреть для уменьшения вредного воздействия влаги или других легкоиспаряющихся веществ.

8.4.4 Фиксирующая оснастка и материалы

Оснастка, материалы и способы, применяемые для фиксации элементов и компонентов на печатной плате на этапах предварительного нагрева, флюсования, пайки и охлаждения, не должны загрязнять, повреждать или ухудшать качество печатных плат и компонентов. Оснастка, материалы или способы должны быть достаточными для удержания компонента в заданном положении и должны позволять припою проходить сквозь металлизированные сквозные отверстия к контактным поверхностям.

8.4.5 Нанесение флюса

Применяемый флюс должен покрывать поверхности, предназначенные для пайки. Рекомендуется, чтобы флюс или метод его нанесения не разрушали компоненты и не снижали их надежность. При необходимости флюс должен разбавляться материалом, рекомендованным поставщиком флюса, для удовлетворения требований к нанесению флюса. Флюс должен быть достаточно высушен перед проведением пайки для предотвращения разбрызгивания припоя.

8.4.6 Ванна с припоем

8.4.6.1 Температура ванны с припоем

Температуру ванны с припоем при использовании составов припоя, определенных в 5.2, следует поддерживать в пределах, рекомендованных поставщиком припоя. Однако температура не должна превышать устойчивость к нагреванию припоем паяемых компонентов. Для сплавов, отличных от сплавов, перечисленных в 5.2, могут потребоваться другие диапазоны температур. Для всех сплавов отклонение температуры от номинальной должно находиться в пределах ±5°C. Температура ванны не должна выходить за установленные пределы данного допуска.

Температура и время контакта между печатным узлом и припоем должны устанавливаться в зависимости от таких факторов, как предварительный нагрев, толщина платы, количество и размер контактов или проводников и тип компонентов. Период пребывания любой печатной платы в ванне с припоем должен ограничиваться временем, при котором не произойдет повреждения платы и установленных на ней компонентов.

8.4.6.2 Техническое обслуживание ванны с припоем

Чистота ванны с припоем в установке для пайки печатных узлов должна поддерживаться в соответствии с 6.4 и следующими требованиями:

a) шлак должен удаляться из ванны с припоем способом, исключающим его контакт с паяемыми изделиями; для удаления шлака допустимы автоматические или ручные методы;

b) допускается перемешивание паяльного масла с расплавленным припоем и его перенос к поверхности волной припоя или нанесение масла на поверхность волны припоя или ванны с припоем; уровень масла рекомендуется контролировать для предотвращения внедрения масла в отвердевшие паяные соединения;

c) припой в установках пайки должен регулярно анализироваться в соответствии с 6.4.

8.5 Ручная пайка

8.5.1 Требования

Подробные требования к ручной пайке изложены в следующих пунктах.

8.5.2 Ручная пайка паяльником

8.5.2.1 Нанесение флюса

Жидкий флюс, если применяется, должен наноситься на соединяемые поверхности до подачи тепла. Рекомендуется избегать избыточного количества флюса. При применении трубчатых припоев с сердцевиной из флюса припой должен помещаться в место, где при расплавлении он может растекаться и покрывать соединяемые элементы. При применении внешнего жидкого флюса вместе с трубчатыми припоями с сердцевиной из флюса данные флюсы должны быть совместимыми.

8.5.2.2 Нанесение припоя

Хорошо облуженное жало паяльника (см. 4.12) должно прикладываться к соединению, а припой - вводиться на стык жала и соединения для максимальной передачи тепла. После прогрева припой рекомендуется вводить в соединение, а не на жало паяльника. Припой подается на поверхность соединения рядом с жалом паяльника. Метод нанесения припоя должен быть таким, чтобы припой не оставался на корпусе компонента, загрязняя его. Припой и жало паяльника с припоем должны быстро отрываться от паяемого от соединения. Припой должен наноситься только на одну сторону металлизированного сквозного отверстия. Температура жала паяльника не должна превышать установленную рабочую температуру для используемого припоя. При подаче тепла необходимо, чтобы время подачи тепла и температура находились в заданных пределах. Тепло допускается подавать на обе стороны металлизированного сквозного отверстия. Некоторые виды ручной пайки могут требовать предварительного нагрева для предотвращения повреждения компонентов.

8.5.2.3 Теплоотводы

При проведении ручной пайки рядом с корпусом теплочувствительного устройства рекомендуется использовать теплоотводы между жалом паяльника и корпусом компонента, что необходимо для ограничения теплового потока в компонент.

8.5.2.4 Капиллярное затекание припоя

Допускается ограниченное капиллярное затекание припоя во время пайки проводов. Затекание припоя не должно распространяться на часть провода, которая должна оставаться гибкой.

8.5.3 Ручная пайка оплавлением

8.5.3.1 Нанесение припоя

Необходимо наносить достаточное количество припоя на компоненты или на плату или на то и другое для обеспечения требований, предъявляемых к качеству конечного продукта. Методы нанесения припоя включают в себя дозирование, штырьковый перенос припойной пасты, применение проволочного или формованного припоя. При пайке оплавлением контактные площадки, на которые наносится припой, должны быть чистыми.

8.5.3.2 Методы оплавления

Изготовители должны применять технологический процесс оплавления, который обеспечивает повторяемость в пределах, заданных для оборудования оплавления с ручным управлением (например, оплавление горячим воздухом или газом, инфракрасным излучением). Должны быть разработаны и действовать инструкции для технологического процесса оплавлением, который должен выполняться в соответствии с данными технологическими инструкциями.

Технологический процесс должен, как минимум, включать в себя воспроизводимую температурно-временную характеристику, включая операцию сушки или дегазации (если требуется). Методы оплавления включают в себя горячевоздушные или газовые паяльные пистолеты, паяльники или горячий стержень (термод), или операции с лазерным оборудованием.

8.5.3.3 Экранирование

При выполнении ручной пайки оплавлением рекомендуется предусматривать соответствующее экранирование, при котором соседние компоненты (рядом с соединяемыми элементами) не повреждаются и паяные соединения соседних компонентов не расплавляются.

9 Требования к чистоте

9.1 Общие требования

Если код чистоты после пайки (см. 9.6.3.2) определяет вариант очистки С-0 (поверхность не очищается), то паяный печатный узел должен удовлетворять требованиям визуального контроля, изложенным в 9.5.2, предполагая, что допускаются видимые остатки флюса.

Если требуется очистка (как в 9.6) во время и после технологического процесса, то компоненты, подсборки и изготовленные печатные узлы должны очищаться в рамках ограниченного интервала времени, который позволяет соответствующим образом удалить загрязняющие вещества (особенно остатки флюса).

Все изделия должны очищаться способом, который предотвратит нежелательный тепловой удар и проникновение отмывочных средств в негерметичные компоненты. Очистка печатных узлов должна удовлетворять требованиям к чистоте, установленным настоящим стандартом.

9.2 Совместимость оборудования и материалов

Моющие средства и оборудование должны выбираться по их способности удалять как ионное, так и неионное загрязнение, и не должны ухудшать очищаемые материалы, маркировки или компоненты. Результаты анализа и документация, подтверждающая соответствие данным требованиям, должны быть доступны для рассмотрения.

9.3 Очистка перед пайкой

Чистота контактов, выводов компонентов, проводников и поверхностей печатного монтажа должна быть достаточной для обеспечения паяемости. Очистка не должна повреждать компоненты или уменьшать надежность компонентов, выводов компонентов или проводников. Для варианта очистки после пайки С-0 (поверхности не очищаются) после пайки чистота должна быть достаточной для обеспечения соответствия требованиям к чистоте изготовленного печатного узла.

9.4 Очистка после пайки

9.4.1 Общие требования

Если требуется очистка, то остатки флюса должны удаляться как можно скорее, предпочтительно в пределах 15 мин, но не позже 1 ч после пайки. Некоторые флюсы или технологические процессы могут требовать более срочных действий для обеспечения надлежащей очистки. Механические средства воздействия, такие как встряхивание, разбрызгивание, очистка щетками и т.д., или обезжиривание паром и другие методы допускается использовать совместно с отмывочными средствами. Время между пайкой и завершением очистки допускается увеличить для ручных операций пайки при условии, что выполняется промежуточная очистка, а завершающая очистка выполняется перед окончанием производственной смены.

Требования настоящего стандарта к очистке исключаются для контактов, расположенных внутри самогерметизирующихся устройств (например, термоусадочных трубок), если устройство герметизирует паяное соединение.

9.4.2 Ультразвуковая очистка

Ультразвуковая очистка допускается:

a) на несмонтированных платах или печатных узлах при условии, что присутствуют только контакты или соединители без внутренних электронных схем;

b) на электронных печатных узлах с электрическими компонентами при условии, что подрядчик имеет документацию, доступную для рассмотрения и показывающую, что применение ультразвука не повреждает механические и электрические характеристики очищаемого изделия или компонентов.

9.5 Проверка чистоты

9.5.1 Общие требования

Печатные узлы должны удовлетворять требованиям чистоты, установленным в 9.6.

Для оценки количества остающихся частиц или посторонних веществ, а также остатков флюса или других ионных органических загрязняющих элементов должны использоваться следующие методы.

9.5.2 Визуальный контроль

Если визуальный контроль является частью документально оформленного технологического контроля и системы повышения качества изделия, то он должен основываться на статистической выборке (см. 13.2.3). В противном случае 100%-ный визуальный контроль должен использоваться для оценки наличия частиц постороннего вещества, согласно требованиям 9.6.2, или наличия остатков флюса и других ионных или неорганических остатков в соответствии с требованиями 9.6.3.

9.5.3 Проверка

Периодическая проверка чистоты печатных узлов после завершающей очистки (например, перед нанесением влагозащитного покрытия, герметизацией или установкой в следующий печатный узел более высокого уровня) должна проводиться на основе случайной выборки (см. 13.2.3) для обеспечения соответствия технологическому(им) процессу(ам) очистки согласно требованиям 9.6.5.

Если какой-то печатный узел не пройдет проверку, то вся партия должна повторно очищаться и должна проверяться случайная выборка данной партии и каждая партия, очищенная с момента выполнения последней положительной проверки чистоты. Периодичность проверки должна быть не реже одного раза в каждую восьмичасовую смену, пока результаты измерений контроля системы управления процессом не позволят изменить эту периодичность проверок.

9.6 Критерии чистоты

9.6.1 Общие требования

Очистка печатных узлов должна обеспечить удаление:

a) твердых частиц постороннего вещества в соответствии с требованиями 9.6.2;

b) остатков флюса и других ионных или органических загрязнений в соответствии с требованиями 9.6.3.

9.6.2 Твердые частицы

Печатные узлы должны быть без грязи, пыли, брызг припоя, шлака и т.д. Шарики припоя не должны ни свободно перемещаться, ни ухудшать эксплуатационные электрические характеристики. Контроль на наличие твердых частиц должен быть согласован с методом контроля, определенным в 13.2.2.2.

Шарики припоя не должны уменьшать минимальный проектный электрический зазор более чем на 50% и должны находиться в фиксированном положении на поверхности платы. Кроме того, их количество не должно превышать 5 на 600 мм.

9.6.3 Остатки флюса, [и] ионные [или] и органические загрязнения

9.6.3.1 Общие требования

Заказчик и изготовитель должны согласовать требования к очистке и соответствующую методику контроля чистоты. Кроме того, должны устанавливаться и согласовываться требования к визуальной оценке чистоты.

Заказчик является ответственным за задание требований к чистоте печатного узла. Заказчик может установить код чистоты, который определяет вариант очистки и методику проверки чистоты в соответствии с 9.6.3.2. В отсутствие заданного кода чистоты рекомендуется применять код С-22, как он описан в следующих подпунктах. Кроме того, должны выполняться требования к визуальной оценке чистоты после пайки, установленные в 9.6.3.3.

9.6.3.2 Код очистки после пайки

Устанавливаемый заказчиком код чистоты должен быть представлен в следующем виде:

Код чистоты | Вариант очистки | Проверка чистоты |

С | 9.6.4 | 9.6.5 |

Двухцифровой код (минимальный) характеризует требования к чистоте для всех печатных узлов, охваченных данным стандартом. Данный код начинается с буквы С, за которой следуют тире и две или более цифр. Первая цифра представляет вариант очистки, приведенный в 9.6.4, вторая и последующие цифры - требования к проверке чистоты, приведенные в 9.6.5. (Если требуются все пять проверок чистоты, то код чистоты будет иметь всего шесть цифр.)

9.6.3.3 Требования к визуальной проверке чистоты

Очищенные поверхности рекомендуется проверять без увеличения, и они не должны содержать видимых глазом остатков флюса или других загрязняющих веществ. Неочищаемые поверхности могут иметь видимые глазом остатки флюса.

9.6.4 Варианты очистки

Первая цифра кода чистоты устанавливает вариант очистки. Одна из следующих цифр используется для определения поверхностей печатных узлов, которые должны очищаться:

0 - поверхности не очищаются;

1 - одна сторона (поверхность, соприкасающаяся с волной припоя) печатного узла должна очищаться;

2 - обе стороны печатного узла должны очищаться.

9.6.5 Проверка чистоты

Вторая и последующие цифры кода чистоты определяют требования к проверке чистоты. Следующие цифры могут использоваться в любых комбинациях (исключая 0):

0 - проверка чистоты не требуется;

1 - требуется проверка на наличие канифольных остатков (см. 9.6.6);

2 - требуется проверка на наличие ионных остатков (см. 9.6.7 и/или 9.6.8);

3 - проверка поверхностного сопротивления (см. 9.6.9).

4 - проверка на наличие других органических загрязнителей поверхности (см. 9.6.10);

5 - другие проверки, которые предполагается проводить по соглашению между изготовителем и заказчиком.

9.6.6 Остатки канифоли на очищенных печатных узлах

Если используются флюсы на основе канифоли, узлы должны очищаться и проверяться, как описано ниже.

Печатные узлы, которые прошли очистку, должны проверяться в соответствии с МЭК 61189-1 и МЭК 61189-3 (см. приложение В) и должны соответствовать следующим требованиям по максимально допустимому уровню остатков канифольных флюсов:

класс А - на печатном узле менее 200 мкг/см;

класс В - на печатном узле менее 100 мкг/см;

класс С - на печатном узле менее 40 мкг/см.

9.6.7 Ионные остатки (инструментальный метод)

Печатные узлы должны проверяться в соответствии с МЭК 61189-1 и МЭК 61189-3 (обнаружение ионных загрязнений поверхности: динамический или статический метод, см. приложение В) и должны содержать менее 1,56 мкг/см ионного эквивалента NaCI или ионных остатков флюса. Могут применяться другие методы, если доказано, что чувствительность обнаружения ионных загрязнений поверхности альтернативного метода равноценна или выше, нежели вышеописанные. При сравнении чувствительности разных методов рекомендуется рассматривать все факторы: растворитель, применяемый для экстрагирования остатка; метод, применяемый для подачи растворителя на печатный узел; метод обнаружения остатков.

9.6.8 Ионные остатки (ручной метод)

Печатные узлы должны проверяться в соответствии с МЭК 61189-1 и МЭК 61189-3 (электрическое удельное сопротивление экстракта растворителя, см. приложение В). Загрязнение поверхности должно быть менее 1,56 мкг/см ионного эквивалента хлорида натрия (NaCI) или ионосодержащих остатков флюса. Заказчик имеет право задавать другие значения приемки при эквивалентных проверках.

9.6.9 Поверхностное сопротивление изоляции

Испытываемые образцы, обработанные точно таким же способом, как и изготавливаемые печатные узлы, должны проверяться на влияние загрязнений на сопротивление электрической изоляции печатных плат в условиях высоких температуры и влажности в соответствии с МЭК 61189-1 и МЭК 61189-3 (см. приложение В) с применением условий испытаний по МЭК 61189-1. Испытываемые образцы должны иметь минимальное сопротивление 100 МОм после пайки и/или после пайки и очистки в зависимости от классификации флюса. Заказчик и изготовитель имеют право согласиться на другие испытываемые образцы, условия проверки и требования к сопротивлению изоляции поверхности.

9.6.10 Прочие загрязнения

Печатные узлы, проверенные в соответствии с МЭК 61189-1 и МЭК 61189-3 (см. приложение В, проверка на обнаружение органических загрязнений поверхности по собственной методике), не должны превышать максимального допустимого уровня, установленного по взаимной договоренности между заказчиком и изготовителем.

10 Требования к печатному узлу

10.1 Общие требования

Платы, компоненты и технологические процессы, описанные и заданные в разделах 1-8, предусматривают паяные межсоединения, которые превосходят по качеству минимальные требования, изложенные в данном разделе. Рекомендуется, чтобы технологические процессы и их элементы управления были способны воспроизводить изделие, удовлетворяющее или превышающее критерии допустимости для изделия класса С. Тем не менее паяные соединения должны удовлетворять критериям соответствия в зависимости от класса изделия (А, В или С), заданного заказчиком.

10.2 Требования качества

10.2.1 Управление технологическим процессом

Изготовитель должен:

а) либо иметь план управления технологическим процессом в соответствии с 13.3;

b) либо проводить 100%-ный контроль по требованиям 10.3. Если дефекты и индикаторы технологического процесса превышают пределы корректирующих действий, заданных в 10.2.2 для соответствующего класса (см. 10.2.3), то изготовитель должен выполнить корректирующее действие для уменьшения частоты их появления. Для подсчета корректирующих действий каждому отдельному типу межсоединения (например, вывод/контактная площадка, переходное отверстие, вывод/сквозное отверстие) должно приписываться не более одной характеристики дефекта (см. таблицу 2, раздел 12) или индикатора технологического процесса.

Если пределы соответствуют установленным в настоящем стандарте, то существует вероятность, что надежность соединения имеет высокую вероятность соответствовать метаматематическому ожиданию надежности печатного узла. Однако заказчик несет ответственность за определение истинных требований по надежности конечного изделия на основе расчетов и опыта эксплуатации.

10.2.2 Пределы корректирующих воздействий

Корректирующее воздействие должно инициироваться, если:

a) дефекты, перечисленные в таблице 2, превышают 0,3% вероятности их появления;

b) индикаторы технологического процесса (см. 4.4) превышают 3% общей вероятности их появления;

c) как минимум, должны контролироваться следующие индикаторы технологических процессов:

1) маркировки (см. 10.3.3);

2) поры, раковины отверстий, кратеры (см. 10.3.5);

3) различимость контура вывода (см. 10.3.5);

4) смачиваемость сквозного переходного отверстия (см. 10.3.6);

5) другие индикаторы технологического процесса, заданные в технических требованиях;

6) количество припоя.

10.2.3 Определение пределов управления

Общее число мест межсоединений должно использоваться как мера, по которой определяется процентное содержание дефектов или индикаторов технологического процесса. Данные расчеты учитывают каждое соединение поверхностного монтажа, каждое соединение в сквозном отверстии и каждое соединение с контактом как одну возможность для определения общего количества возможных дефектов для данного печатного узла.

10.3 Общие требования к печатному узлу

10.3.1 Повреждение печатного узла

Все изделия должны удовлетворять требованиям сборочного чертежа. Электрическая и механическая целостность и надежность всех компонентов и печатных узлов должны сохраняться после воздействия всех технологических процессов, выполняемых во время изготовления и сборки (например, транспортировки, крепления, пайки и очистки).

10.3.2 Повреждение печатного узла

10.3.2.1 Требования к печатному узлу

Повреждение печатных узлов для электронных и механических устройств не должны превышать требований, заданных в настоящем стандарте и в МЭК 61191-2 - МЭК 61191-4. На печатных платах не должны проявляться следы обгорания, вздутий или расслоения, как они представлены в МЭК 62326-1. Царапины на ламинате должны рассматриваться как обнаженный тканый материал.

10.3.2.2 Недопустимые дефекты печатных узлов

На печатных узлах возможно появление следующих дефектов: мизлинг, точечные расслоения, пузырение, обнажение ткани, ореолы, краевое расслоение, отслоения контактных площадок и проводников.

Следующие состояния являются недопустимыми:

a) печатные узлы с дефектами в виде образования белых пятен и трещин, влияющих на их функциональность;

b) вздутие или расслоение, которое создает перемычки между металлизированными сквозными отверстиями или между внутренними проводниками, или которое простирается под поверхностными проводниками или над и под внутренними проводниками.

10.3.3 Маркировка

Маркировки не должны преднамеренно меняться, стираться или удаляться изготовителем, если это не требуется сборочным чертежом. Не рекомендуется, чтобы дополнительная маркировка (типа меток, добавленных в процессе производства) закрывала исходную маркировку поставщика. Если происходит потеря части маркировки компонента, то она должна записываться как индикатор технологического процесса для отслеживания и определения причины (является ли это проблемой маркировки поставщика), а также для определения класса корректирующего действия, например новые материалы, новые технологические процессы, повторное маркирование и т.д.

10.3.4 Плоскостность (изгиб и скручивание)

Изгиб и скручивание после пайки не должны превышать:

- 0,5% или 1,5 мм для поверхностного монтажа изделий класса С;

- 0,75% или 2 мм для поверхностного монтажа изделий класса В;

- 1,0% или 2,5 мм для поверхностного монтажа изделий класса А;

- 1,5% или 2,5 мм для печатных плат с монтажом в сквозные отверстия (изделий всех классов).

Печатные узлы смешанного монтажа (технологии поверхностного монтажа, технологии монтажа в сквозные отверстия и т.д.) должны удовлетворять требованиям к печатным узлам поверхностного монтажа (см. МЭК 61191-2, МЭК 61189-3, МЭК 61188-1-1).

10.3.5 Паяное соединение

10.3.5.1 Угол смачивания припоем

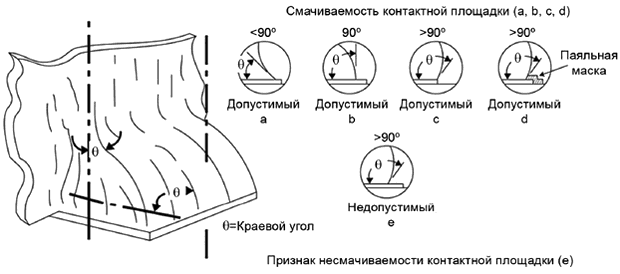

Допустимое паяное соединение должно проявлять признак смачивания и сцепления, если припой соединяется с паяемой поверхностью, образуя краевой угол смачивания 90°C или меньше, за исключением случаев, когда количество припоя приводит к контуру, который заходит за края контактной площадки (рисунок 1). Рекомендуется, чтобы паяные соединения имели в основном глянцевый вид.

|

Рисунок 1 - Варианты краевого угла смачивания припоя , виды состояний

Припой без свинца как правило приводит к более шероховатой поверхности соединения (зернистой или матовой) и большие краевые углы смачивания. Данные паяные соединения являются допустимыми.

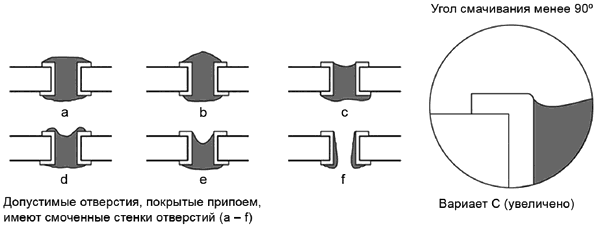

Плавный переход от контактной площадки к поверхности соединения или выводу должен быть очевидным. Линия разделения или зона перехода, где нанесенный припой смешивается с покрытием из припоя, пластиной припоя или другим поверхностным материалом, приемлемы, если смачивание очевидно. В случае расплавленных финишных покрытий наличия припоя над ободком отверстия не требуется, если стенки отверстия и вывод компонента имеют хорошее смачивание (см. рисунок 2). Рубцы или царапины на паяных соединениях не должны ухудшать целостность соединения.

10.3.5.2 Дефекты

Следующие состояния являются недопустимыми и должны считаться дефектами (см. 12.2):

a) треснувшие и поврежденные паяные соединения;

b) холодное паяное соединение;

c) свыше 5% паяного соединения (за исключением переходных отверстий) показывают признаки несмачивания или недостаточного смачивания;

d) избыток припоя, который контактирует с корпусом компонента;

e) охрупчивание из-за недостаточного удаления золота (см. 6.3.3);

f) образование пустот, из-за которых объем припоя в соединении уменьшается ниже допустимого минимального значения.

|

Рисунок 2 - Варианты смачивания припоем металлизированных сквозных отверстий без выводов: допустимые состояния

10.3.5.3 Индикаторы технологического процесса

Следующие состояния являются допустимыми, но должны рассматриваться как индикаторы технологического процесса, должны документироваться и быть доступными для рассмотрения:

a) пустоты и кратеры, когда смачивание очевидно и они не уменьшают объем припоя ниже допустимого минимума;

b) контур или вывод неразличимы в паяном соединении из-за избытка припоя.

10.3.6 Межповерхностные соединения

Неметаллизированные отверстия с контактными площадками или металлизированные сквозные отверстия, не подвергавшиеся групповой пайке и применяемые для межповерхностных соединений, заполнять припоем не требуется. Металлизированные сквозные отверстия, защищенные от припоя постоянными или временными маскирующими покрытиями и применяемые для межповерхностных соединений, заполнять припоем не требуется. Металлизированные сквозные отверстия без выводов, включая переходные отверстия, после воздействия процессов пайки волной припоя, погружением или протягиванием должны удовлетворять требованиям к допустимости (см. рисунок 2). Невыполнение данного требования должно рассматриваться как индикатор технологического процесса в соответствии с разделом 13. Смачивание верхней стороны контактных площадок применяемым припоем является допустимым, но не требуемым состоянием (см. рисунки 2с, 2е и 2f). Повреждение сквозного металлизированного отверстия вследствие растворения меди является дефектом (см. таблицу 2).

11 Покрытие и герметизация

11.1 Подробные требования

Подробные требования к процедурам покрытия и герметизации устанавливаются в следующих пунктах.

11.2 Конформное покрытие

11.2.1 Инструкции по нанесению

Требования к материалу и инструкции поставщика должны соблюдаться надлежащим образом. Если условия отверждения (температура, время, интенсивность ИК-излучения и т.д.) отличаются от условий, приведенных в рекомендованных поставщиком инструкциях, то отличающиеся условия должны быть оформлены документом и доступны для рассмотрения. Материал должен применяться в рамках заданного периода (как по сроку хранения, так и по времени эксплуатации) или в пределах периода, указанного документированной системой, которую изготовитель установил для маркировки и контроля даты годности материала.

11.2.2 Нанесение

11.2.2.1 Подробности нанесения

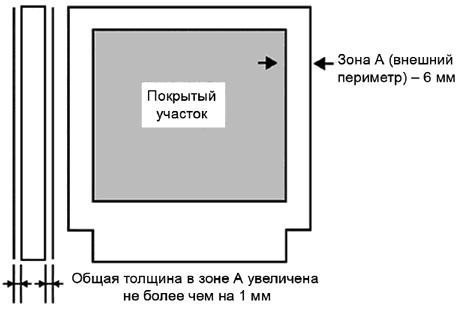

Покрытие должно быть сплошным на всех участках, обозначенных для покрытия на сборочном чертеже. Закругления по возможности должны быть сведены к минимуму. Материал конформного покрытия не должен содержать активных растворителей. Конформное покрытие или метод его нанесения не должны разрушать или снижать надежность компонентов. Защитные материалы не должны вредно воздействовать и ухудшать печатные платы, должны иметь возможность удаляться, не оставляя на поверхности загрязнений. Размеры защищаемых областей в ходе нанесения конформного покрытия не должны уменьшаться по длине, ширине или в диаметре более чем на 0,8 мм относительно указанных в конструкторской документации.

11.2.2.2 Подстраиваемые компоненты

Механизмы регулировки подстраиваемых компонентов, а также электрически и механически нагруженные сопрягаемые поверхности, такие как наконечники зондов, резьба, несущие поверхности (например, направляющие для плат), должны оставаться непокрытыми, как установлено на сборочном чертеже.

11.2.2.3 Конформное покрытие на соединителях