ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ ПЕРЕДВИЖНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 2103—89

Издание официальное

Е

БЗ 8—91

о.

со

ГОССТАНДАРТ РОССИИ

Москва

УДК 621.867.2:006.354 Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ ПЕРЕДВИЖНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

ГОСТ

2103—89

Технические условия

Gciierdl'piirp jse mobile belt conveyors. Specifications

О КП 48 3585

Дата введения 01.01.90

Настоящий стандарт распространяется на ленточные передвижные несамоходные конвейеры на пневмоколесах (далее — конвейеры) с лентой шириной от 400 до 1000 мм, предназначенные для транспортирования сыпучих материалов с насыпной плотностью до 2,5 т/м3 и мелкоштучных грузов массой до 5 кг преимущественно в наклонном положении для климатических исполнений ,У1; 1.1; 2 по ГОСТ 15150. В случае применения в приводе конвейера мотор-барабанов допустимые температуры эксплуатации конвейеров определяются температурными пределами для мотор-барабанов.

Стандарт устанавливает требования к конвейерам, изготавливаемым для нужд народного хозяйства и экспорта.

Стандарт не распространяется на специальные конвейеры для транспортирования материалов горячих, химически активных по отношению к элементам конструкции конвейеров, на конвейеры, являющиеся составной частью установок и машин специального назначения.

Все требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. О с н о в н ы е параметры и размеры

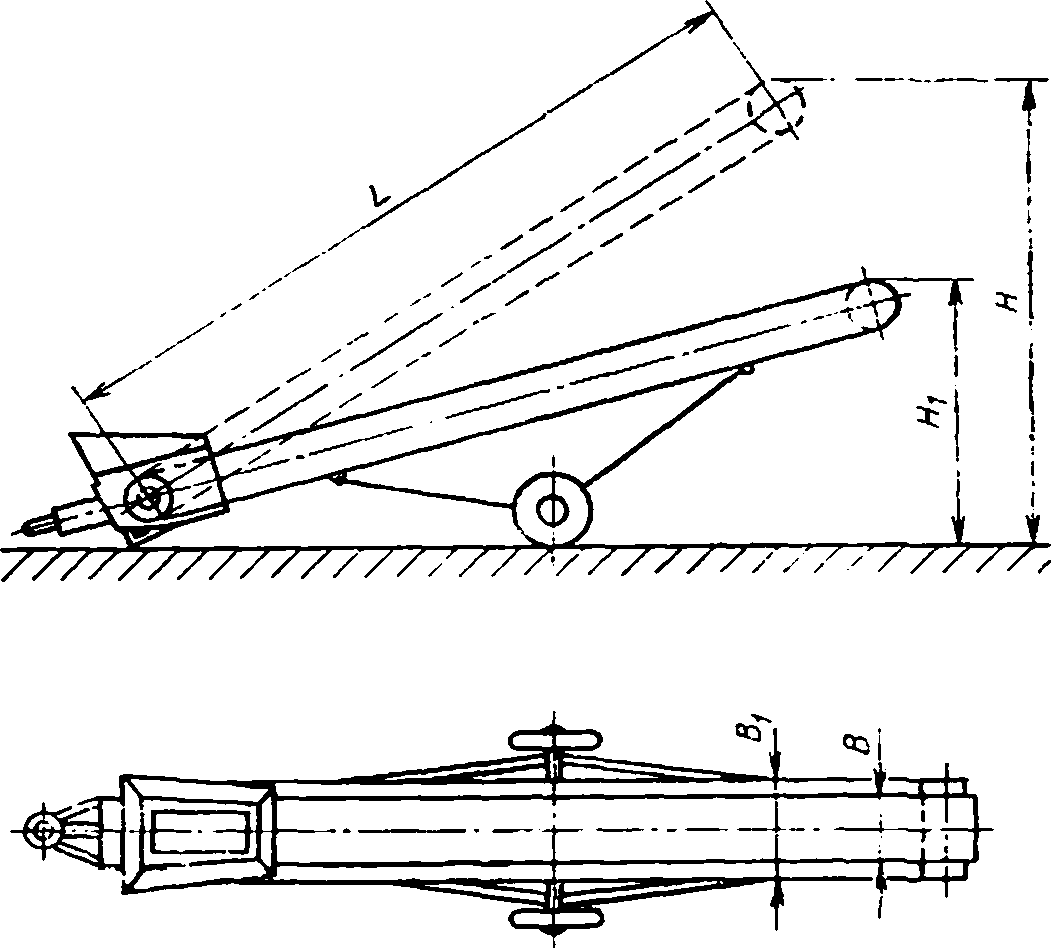

Основные параметры и размеры конвейеров должны соответствовать указанным па чертеже и в табл. 1.

Издание официальное

п

© Издательство стандартов, 1989 © Издательство стандартов, 1992 Переиздание с изменениями

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

2—127-1

С. 2 ГОСТ 2103-89

Примечание. Чертеж не определяет конструкцию конвейера.

1.2. Характеристики

1.2.1. Конвейеры должны изготовляться в соответствии с тре бованиями настоящего стандарта но рабочим чертежам, утверж денным в установленном порядке. Конвейеры, предназначенные для экспорта, должны изготовляться также в соответствии с условиями договора между предприятием и внешнеэкономическими организациями, а конвейеры, предназначенные для стран с тропическим климатом, — в соответствии с ГОСТ 15151.

Комплектующие изделия для экспорта должны быть изготовлены в том же климатическом исполнении, в котором изготавливается конвейер, если другое не предусмотрено договором.

Согласно условиям договора конвейеры могут комплектоваться электрооборудованием на нестандартные напряжения и частоту тока.

1.2.2. Конструкция роликов и барабанов должна обеспечивать надежную защиту подшипников от загрязнения.

1.2.3. В конструкции конвейера должно быть предусмотрено устройство, обеспечивающее компенсацию вытяжки ленты при эксплуатации.

пикизателя | |||||||

Ширина грузонесущс-го элемента В, мм (ленты) | 400 | 500 | |||||

Расстояние между осями барабанов мм, нс менее | 6 | 8 | К) | 6 | 10 | 12 | 1 |

Ширина рамы конвейера в местах установки ролькоонор fit. мм, нс бтлее | 700 | 800 | |||||

Диаметр ведомого ба-p.ioHiia по его средней части, мм. нс менее | 200 | 200 | |||||

Диаметр ведущего барабана по его средней части, мм. не менее | 250 | 250 | |||||

Поминальный диаметр ролика верхней ролико-опоры, мм (пред. откл. ±6%> | 63 | G3; 76 | |||||

Высота транспортирования. if. м. не менее: для kciiBvfiopon с гладкой лентой, при угле наклона 2(8“* для конвейеров с реб-р.:С(иЛ лентой, при угле наклона 35* | 2.4 3,7 | 3,0 4.9 | 3.8 6,0 | 2.4 3.7 | 3,8 6,0 | 4,5 7,2 | 5, 8, |

Значение

650 | 800 | 1000 | ||||||||

-1 | 11) | 12 | II | 12 | J4 | 16 | 20 | 14 | 16 | 20 |

950 | 1150 | 1350 | ||||||||

300 | 400 | 400 | ||||||||

400 | 500 | 500 | ||||||||

89; 102 | 108; 127 | 127, | 33 | |||||||

1 | 3,8 | 4,5 | 5.2 | 4.5 | 5.2 | 5.9 | 7.3 | 5.2 | 5,9 | 7.3 |

3 | 6,0 | 7,2 | 8.3 | 7.2 | 8,3 | 9,5 | 11.8 | 8.3 | 9,5 | 11.8 |

ГОСТ 2103—89 а 3

Наименонанис показателя

Значение

Высота конвейера а крайнем нижнем положении рамы Н\, м. нс более | 1.6 | 1.7 | 2.0 | 1.6 | 2.0 | 2.0 | 2.5 | 2.0 | 2.0 | 2.5 | 2.0 | 2,5 | 2.4 | 3.0 | 2.1 | 2.4 | 3.0 |

Скорость движения ленты, м/с | 0.5-3.15 | ||||||||||||||||

Ширина грузонссуше-го элемента В, мм (ленты) | 400 | 500 | 650 | 800 | 1000 | ||||||||||||

Расстояние между осями барабанов L, м. не менее | 6 | 8 | 10 | 6 | 10 | 12 | И | 10 | 12 | 14 | 12 | 14 | 16 | 20 | 14 | 16 | 20 |

Удельная масса конвейера (бел коноейерной ленты), кг/(м2-год). не более: с гладкой лентой с ребристой лептой | 35,08 36.6 | 29.18 31.0 | 27,85 30.5 | 34.7 42.6 | 32.0 37.2 | 31,06 31.7 | 30,0 32,8 | 24.6 26.8 | 3,6 25.2 | 23,0 25.0 | 22,3 21.2 | 21,4 20,3 | 26.5 24.4 |

| 19.3 19,0 | 23.2 21,8 | 22.1 20.2 |

Удельный расход электроэнергии. кВт -ч/(т -м). не более | 0.004 | 0,0036 | 0,0022 | 0,00,1 | 0,0022 | 0,003 | 0,003 | 0.002 | 0.0021 | 0.0026 | 0,0026 | 0,0020 | 0,002? | 0.002К | 0,0024 | 0.0021 | 0.0025 |

Коэффициент технического использования, не менее | 0.9 | ||||||||||||||||

Удел ьн а я с ум мерная оперативная трудоемкость текущих ремонтов, чел-чч. не более | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0.02 | 0,03 | 0.01 | 0.02 | 0,03 | 0,03 | 0.04'0,04 | 0.05 | 0,05 | 0,05 | 0.065 |

С 4 ГОСТ 2103

Нанмснояаине показателя

Значение

Удельная суммарная оперативная трудоемкость периодического технического обслуживания. чел-ч/ч. не более

Средняя оперативная трудоемкость ежесменного технического обслуживания. чел-ч, нс более

0 005 | 0.008 | 0.01 | 0.005 | 0,0) | ООП | 0012 |

0,05 | 0,06 | 0,07 | 0.05 | 0,07 | 0,08 | 0,09 |

0.01 0,011 0012

0,07.0,08.0,09

0,01 0,0120.011

0,080,00 0.1

0.02

0,12

Примечания:

1. Расстояние между осями барабанов указаны при максимальном их сближении.

2. Отклонение скоростей от указанных допускается в пределах ±10%.

3. Удельную массу определяют как отношение массы конвейера (без конвейерной ленты) к произведению площади конвейерной ленты на полный средний срок службы.

4. За удельный расход электроэнергии принимают количество электроэнергии, расходуемой на перемещение I т груза на 1 м длины транспортирования, максимальном угле наклона конвейера при транспортировании материала с насыпной плотностью 1.4 т/м3.

5. (Исключен, Изм. № 1).

(Измененная редакция, Изм. М 1).

ГОСТ 2103—89 G 5

1.2.4. Устройства для загрузки и очистки ленты в местах соприкасания с ней должны быть окантованы листовой технической резиной по ГОСТ 7338 или заменителями, не уступающими ей по своим свойствам.

1.2.5. Конвейеры должны на металлоконструкции рамы иметь место для установки устройств, предотвращающих попадание кускового материала между нижней ветвью ленты и барабаном.

1.2.6. Зубчатые передачи приводной станции должны быть заключены в закрытые масляные ванны.

1.2.7. Привод механизма конвейера должен быть защищен от прямого попадания в него сыпучего материала и влаги.

1.2.8. Необработанные поверхности конвейера должны быть окрашены по ГОСТ 9.032, класса VII, группа условий эксплуатации VI по ГОСТ 9.104.

Для конвейеров, предназначенных на экспорт, эти поверхности должны быть окрашены в соответствии с требованиями ГОСТ *9.401 эмалью марки АС-182 по ГОСТ 19024 или эмалью марки ХВ-110 по ГОСТ 18374. Допускается применение красок других марок для конвейеров, предназначенных для стран с тропическим климатом. Цвет эмали —в соответствии с договором.

Все крепежные детали конвейеров, изготовляемых для экспорта, должны иметь защитное металлическое покрытие, по своим свойствам обеспечивающее их защиту в соответствующих климатических зонах и не уступающее кадмированию с последующим хроматированием.

1.2.9. Средний срок службы конвейеров — 5 лет.

(Измененная редакция, Изм. № 1).

1.2.10. Критерием предельного состояния конвейера является деформация рамы конвейера, не подлежащая восстановлению в процессе ремонта или когда более 50% всех основных узлов достигли предельного состояния.

1.2.11. Эксплуатации конвейеров осуществляется в соответствии с требованиями ГОСТ 25646.

1.3. Требования безопасности

1.3.1. Общие требования безопасности —в соответствии с «Правилами устройства электроустановок», утвержденными Министерством энергетики и электрификации СССР, и ГОСТ 12.2.022, за исключением требований к оборудованию конвейеров защитными средствами, предотвращающими возможность сброса ветром ленты или транспортируемого груза; к оборудованию конвейеров в головной и хвостовой части аварийными кнопками «Стоп».

1.3.2. Конструкция механизма изменения угла наклона рамы конвейера должна обеспечивать плавный подъем и опускание рамы конвейера. Привод механизма изменения угла наклона может быть ручным или электрическим. Ручной привод механизма должен располагаться сбоку конвейера. Усилие на рукоятке ручного механизма должно быть не более 150 Н (15 кгс).

Время подъема (опускания) рамы конвейера должно быть: при ручном приводе — не более 20 мин;

при электрическом приводе — не более 5 мин.

1.3.3. Механизм изменения угла наклона рамы конвейера должен иметь систему блокировки для устранения возможного произвольного опускания или подъема рамы.

1.3.2, 1.3.3. (Измененная редакция, Изм. № 1).

1.3.4. Конвейеры длиной более 10 м и углом наклона более 20° должны быть оборудованы устройством, автоматически предотвращающим обратный ход груженой ленты при остановке привода конвейера.

1.3.5. Октавные уровни звукового давления в контрольных точках привода конвейера и на рабочем месте оператора должны соответствовать СН 3223 и не превышать значений, указанных в табл. 2.

Таблица 2

Средние геометрические частоты октавных полос, Гц | 31.5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | Уровень звука и эквивалентный 1 уровень звука, 1 дБ(А) |

Октавные уровни звукового давления, дБ. не более | 107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 | 80 |

В конвейерах, применяющих в качестве привода мотор-барабана. номере пне звукового давления допускается не проводить.

1.3.6. Средние квадратические значения виброскорости в октавных полосах частот рамы конвейера не должны превышать значений, указанных в табл. 3.

1.3.7. Сигнальные цвета и знаки безопасности — по ГОСТ 12.4.02G.

1.4. М а р к и р о 6 к а

1.4.1. На каждом конвейере должна быть установлена табличка по ГОСТ 12971, содержащая:

наименование предприятия-изготовителя или его товарный знак;

Таблица 3

Средние геометрические частоты октавных полос, Гц | 2 | 4 | 6 | 8 | 16 | 31.5 | 63 |

Средние квадратические значения виброскорости, м/с | 1,12- I0'1 | 0,5- IO-1 | 0,2- IO'1 |

индекс конвейера;

заводской номер конвейера;

год выпуска и помер стандарта — для внутреннего рынка; год выпуска (условно) —для экспорта;

Для конвейеров, изготавливаемых на экспорт, дополнительно указывается надпись «Сделано в СССР» (на русском языке или языке, указанном в договоре).

1.4.2. Маркировка грузовых мест — по ГОСТ 14192.

1.5. Упаковка

1.5.1. Консервация сборочных единиц и деталей конвейера — по ГОСТ 9.014. Срок действия консервации— 1 год.

Срок действия консервации для конвейеров, изготавливаемых на экспорт, -3 года, для запасных частей — до 5 лет.

1.5.2. Сборочные единицы, детали и эксплуатационную документацию упаковывают в ящики по ГОСТ 10198 или ГОСТ 2991 и многооборотную тару, для конвейеров, изготавливаемых для экспорта,— по ГОСТ 24634.

Допускается упаковка комплектующих изделий с использованием конвейерной ленты.

Крупногабаритные металлоконструкции конвейера допускается транспортировать неупакованными.

Упаковка документации должна обеспечивать ее сохранность.

При периодических испытаниях следует проверять соответствие конвейеров требованиям пп. 1.1, 1.2.2, 1.2.3, 1.2.9, 1.2.10,. 1.3.2—1.3.6, комплектность конвейера, правильность его сборки, состояние предохранительных устройств, фактическую скорость ленты, уровни звукового давления, виброскорость и производить обкатку конвейера под нагрузкой при непрерывной работе в течение 8 ч.

При неудовлетворительных результатах периодических испытаний следует проводить повторные испытания на другом образце конвейера того же типоразмера.

Результаты повторных испытаний являются окончательными.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Проверку требований пп. 1.2.2—1.2.7, 1.3.2—1.3.6, а также качество окраски деталей и сборочных единиц (п. 1.2.8), маркировку и консервацию конвейера (пп. 1.4.1 и 1.5.1) следует проверять внешним осмотром.

3.2. Усилие на рукоятке механизма подъема рамы конвейера (п. 1.3.2) следует замерять специальной тензометрической рукояткой или динамометром.

3.3. Звуковое давление (п. 1.3.5) следует измерять по ГОСТ 12.1.026 на рабочих местах. Контрольные точки должны быть расположены на высоте 1,5 м и расстоянии 1 м от контура привода и головной части конвейера с шагом не более 2 м.

3.4. Виброскорость (п. 1.3.6) следует измерять в рабочей зоне в точках касания рамы опорной поверхности основания. В случае касания рамы через упругую опору виброскорость не измеряют.

3.5. Показатели надежности (п. 1.2.9) проверяют при периодических испытаниях в соответствии с методиками, утвержденными в установленном порядке, по данным эксплуатации.

3.6. Удельный расход электроэнергии следует измерять при транспортировании сыпучего материала с насыпной плотностью 1,4 т/м3.

(Измененная редакция, Изм. № 1).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование

4.1.1. Конвейеры допускается транспортировать любым видом транспорта в соответствии с правилами, существующими на этом виде транспорта. Условия транспортирования— (5)ОЖ4 по ГОСТ 15150.

4.2. Хранение

4.2.1. Хранение сборочных единиц конвейера должно соответствовать условиям (5) ОЖ4 по ГОСТ 15150.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие конвейера требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, установленных настоящим стандартом.

5.2. Гарантийный срок эксплуатации — 18 мес со дня ввода конвейеров в эксплуатацию, для экспортируемых конвейеров — не более 24 мес с момента проследования их через Государственную границу СССР.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

А. Я. Ландсман, Б. Г. Лызо, И. А. Бутрин, А. Е. Матюшенков, Т. О. Кулешова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 23.06.89 № 1971

3. Срок проверки — 1994 г., периодичность проверки — 5 лет

4. Стандарт соответствует международным стандартам И СО 2406—74, ИСО 1819—83 и ИСО 7149—82

5. Взамен ГОСТ 2103—78 и ГОСТ ЭД1 2103—81

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который

дана ссылка

Номер пункта

ГОСТ 9.014—78

1 5.1

ГОСТ 9.032—74

1.2 8

ГОСТ 9.104—79

1.2.8

ГОСТ 9401—91

1 28

ГОСТ 12.1.026—80

3 3

ГОСТ 12.2.022—80

1.3.1

ГОСТ 12.4.026—76

1.3.7

ГОСТ 2991—85

1.5.2

ГОСТ 7338—90

1.2.4

ГОСТ 10198—91

1.5.2

ГОСТ 12971—67

Ill

ГОСТ 14192—77

1.4.2

ГОСТ 15150—69

Вводная часть, 4.1.1, 4 2.1

ГОСТ 15151—69

1.2.1

ГОСТ 18242—72

2.2

ГОСТ 18374—79

1.2.8

ГОСТ 19024—79

1.2.8

ГОСТ 24634—81

1.5.2

ГОСТ 25646—83

1.2.11

СН 3223—85

1.3.5

7. Снято ограничение срока действия Постановлением Госстандарта № 811 от 06.06.91

8. Переиздание (июнь 1992 г.) с Изменением № 1, утвержденным в июне 1991 г. (ИУС 9—91)

Редактор С. В. Жидкова

Технический редактор В. Н. Малькова Корректор В. И. Варенцова

Сдано в наб. 17.06.92. Подп. к печ. 20.07.92 Усл. п. л. 0,75. Усл. кр.-отт, 0,75. Уч. изд. л. 0,71. Тираж 1684 экз.»

Ордена «Знак Почета» Издательство стандартов. 123557, Москва. ГСП. НовопреснеискиЙ пер., 3

Тип. «Московский печатник». Москва, Лялин пер., 6. Зак. 1274

1

ПРИЕМКА

2.1. Для проверки соответствия конвейера требованиям настоящего стандарта должны проводиться приемо-сдаточные и периодические испытания.

2.2. При приемо-сдаточных испытаниях следует проверять сборочные единицы конвейеров на соответствие требованиям пп. 1.2.1, 1.2.4—1.2.8 настоящего стандарта.

Испытания проводят по ГОСТ 18242. За партию принимают сборочные единицы, предъявляемые к приемке по одному документ} .

2.3. Периодическим испытаниям должен быть подвергнут один конвейер каждого типоразмера не реже одного раза в три года.