ГОСТ Р ЕН 13617-1-2012*

______________________

* Поправка. ИУС N 3-2015.

Группа Д28

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНЦИИ ТОПЛИВОЗАПРАВОЧНЫЕ

Часть 1

Требования безопасности к конструкции и работе дозировочных насосов, топливораздаточных устройств и дистанционных насосных агрегатов

Petrol filling stations. Part 1. Safety requirements for construction and performance of metering pumps, dispensers and remote pumping units (IDT)*

____________

* Поправка. ИУС N 3-2015.

ОКС 75.200*

ОКП 42 1313

_____________________

* По данным официального сайта Росстандарт ОКС 29.260.20,

здесь и далее по тексту. - .

Дата введения 2014-07-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Топаз-сервис" (ООО "Топаз-сервис") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 403 "Оборудование для взрывоопасных сред (Ех-оборудование)"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 сентября 2012 г. N 353-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту EN 13617-1:2004* "Топливозаправочные станции. Часть 1. Требования безопасности к конструкции и работе дозировочных насосов, топливораздаточных устройств и дистанционных насосных агрегатов" (EN 13617-1:2004 "Petrol filling stations - Part 1: Safety requirements for construction and performance of metering pumps, dispensers and remote pumping units").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных региональных и международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 Введен впервые

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

ВНЕСЕНА поправка*, опубликованная в ИУС N 3, 2015 год

________________

* См. ярлык "Примечания".

Поправка внесена изготовителем базы данных

Введение

Европейский региональный стандарт ЕН 13617-1:2004, на основе которого разработан настоящий стандарт, подготовлен в качестве гармонизированного стандарта в соответствии с Директивой ЕС 94/9 и связанными с ней положениями Европейской ассоциации свободной торговли (EFTA).

Настоящий стандарт полностью повторяет нумерацию и наименования пунктов стандарта ЕН 13617-1:2004.

1 Область применения

Настоящий стандарт устанавливает требования безопасности к конструкции и работе дозировочных насосов, топливораздаточных устройств и дистанционных насосных агрегатов, которые устанавливаются на топливозаправочных станциях и используются для налива жидкого топлива в баки потребителей с производительностью до 200 л/мин и предназначены для применения и хранения при температуре окружающего воздуха от минус 20 °С до плюс 40 °С. Эксплуатация и хранение при температурах за пределами вышеуказанного диапазона могут потребовать принятия дополнительных мер. Необходимость в дополнительных мерах и их характер должны определяться изготовителем, при необходимости по согласованию с заказчиком.

Настоящий стандарт уделяет особое внимание потенциальным рискам, связанным с использованием дозировочных насосов, топливораздаточных устройств и дистанционных насосных агрегатов в соответствии с их назначением и в предусмотренных изготовителем условиях (см. раздел 4).

Настоящий стандарт не рассматривает:

- шум и потенциальные опасности, связанные с транспортировкой и монтажом;

- требования к характеристикам дозирования;

- параметры эффективности улавливания паров.

Настоящий стандарт не распространяется на оборудование для раздачи сжиженного нефтяного газа или сжатого природного газа.

2 Нормативные ссылки

Приведенные ниже стандарты являются обязательными для применения настоящего стандарта. Для стандартов с указанной датой опубликования применяют только указанное издание, если дата опубликования не указана, то применяют последнее издание приведенного стандарта (включая изменения).

ЕН 228 Топлива моторные. Бензин неэтилированный. Требования и методы испытания (EN 228, Automotive fuels - Unleaded petrol - Requirements and test methods)

EH 1360 Рукава резиновые и рукава в сборе для систем дозировки налива топлива. Спецификация (EN 1360, Rubber hoses and hose assemblies for measured fuels dispensing - Specification)

EH 12874 Пламегасители. Требования к рабочим характеристикам, методы испытаний и пределы использования (EN 12874, Flame arresters - Performance requirements, test methods and limits for use)

EH 13012:2001 Станции топливозаправочные. Конструкция и рабочие характеристики автоматических наконечников, используемых в топливораздаточных устройствах (EN 13012:2001, Petrol filling stations - Construction and performance of automatic nozzles for use on fuel dispensers)

EH 13463-1:2001 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования (EN 13463-1:2001, Non-electrical equipment for potentially explosive atmospheres - Part 1: Basic method and requirements)

EH 13483 Рукава и рукава в сборе с внутренним улавливанием пара для систем дозировки налива топлива. Спецификация (EN 13483, Hoses and hose assemblies with internal vapour recovery for measured fuel dispensing systems - Specification)

EH 60079-0 Электрооборудование для взрывоопасных газовых сред. Часть 0. Общие требования (EN 60079-0, Electrical apparatus for explosive gas atmospheres - Part 0: General requirements)

EH 60079-0:2007 Взрывоопасные среды. Часть 0. Оборудование. Общие требования (МЭК 60079-0:2007) [EN 60079-0:2007, Explosive atmospheres - Part 0: Equipment - General requirements (IEC 60079-0:2007)]

EH 60079-1:2007 Взрывоопасные среды. Часть 1. Защита оборудования жароустойчивыми корпусами "d" (МЭК 60079-1:2007) [EN 60079-1:2007, Explosive atmospheres - Part 1: Equipment protection by flameproof enclosures "d" (IEC 60079-1:2007)]

EH 60079-7:2007 Взрывоопасные среды. Часть 7. Защита оборудования повышенной безопасностью "е" (МЭК 60079-7:2006) [EN 60079-7:2007, Electrical apparatus for explosive gas atmospheres - Part 7: Increased safety "e" (IEC 60079-7:2006)]

EH 60079-10 Электрическая аппаратура для взрывоопасных газовых сред. Часть 10. Классификация опасных зон (МЭК 60079-10:2002) [EN 60079-10, Electrical apparatus for explosive gas atmospheres - Part 10: Classification of hazardous areas (IEC 60079-10:2002)]

EH 60079-14 Электрические приборы для взрывоопасных газовых сред. Часть 14. Электрические установки в опасных зонах (кроме шахт) (МЭК 60079-14:2002) [EN 60079-14, Explosive atmospheres - Part 14: Electrical installations design, selection and erection (IEC 60079-14:2002)]

EH 60079-15 Электрические приборы для взрывоопасных газовых сред. Часть 15. Исполнение, испытание и маркировка электрических приборов типа защиты "n" (МЭК 60079-15:2005) [EN 60079-15, Explosive atmospheres - Part 15: Equipment protection by type of protection "n" (IEC 60079-15:2005)]

EH 60204-1:2006 Безопасность машин. Электрическое оборудование машин. Часть 1. Общие требования (МЭК 60204-1:2005, измененный) [EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified)]

EH 60529 Степени защиты, обеспечиваемые корпусами (код IP) (МЭК 60529:1989) [EN 60529, Specification for degrees of protection provided by enclosures (IP code) (IEC 60529:1989)]

EH 60730-2-10 Устройства автоматические электрические управляющие бытового и аналогичного назначения. Часть 2. Дополнительные требования к пусковым реле электродвигателей (МЭК 60730-2-10:2006) [EN 60730-2-10, Automatic electrical controls for household and similar use - Particular requirements for motor-starting relays (IEC 60730-2-10:2006)]

EH 60947-3 Низковольтная распределительная аппаратура и аппаратура управления. Часть 3. Выключатели, разъединители, выключатели-разъединители и комбинации с плавким предохранителем (МЭК 60947-3:1999) [EN 60947-3, Low-voltage switchgear and controlgear - Part 3: Switches, disconnectors, switch-disconnectors and fuse-combination units (IEC 60947-3:1999)]

EH 60950-1 Оборудование для информационной техники. Безопасность. Часть 1. Общие требования (МЭК 60950-1:2005, измененный) [EN 60950-1, Information technology equipment - Safety - Part 1: General requirements (IEC 60950-1:2005, modified)]

EH ИСО 1182 Реакция на испытания на огнестойкость строительной продукции. Испытание на невоспламеняемость (ИСО 1182:2002) [EN ISO 1182, Reaction to fire tests for building products - Non-combustibility tests (ISO 1182:2002)]

EH ИСО 12100-1:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология (ИСО 12100-1:2003) [EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003)]

EH ИСО 12100-2:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы (ИСО 12100-2:2003) [EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003)]

EH ИСО 13849-1 Безопасность машин. Детали, влияющие на безопасность, систем управления. Часть 1. Общие принципы конструирования (ИСО 13849-1:2006) [EN ISO 13849-1, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006)]

EH ИСО 14121-1 Безопасность машин. Оценка риска. Часть 1. Принципы (ИСО 14121-1:2007) [EN ISO 14121-1, Safety of machinery - Risk assessment - Part 1: Principles (ISO 14121-1:2007)]

ИСО 11925-3 Испытание на определение реакции на огонь. Воспламеняемость строительных изделий, подвергаемых прямому отражению пламени. Часть 3. Испытание с применением множества источников пламени (ISO 11925-3, Reaction to fire tests - Ignitability of building products subjected to direct impingement of flame - Part 3: Multi-source test)

ГД 21.13 S1 Кабели с поливинилхлоридной изоляцией для номинального напряжения до 450/750 В включительно. Часть 13. Кабели в маслостойкой ПВХ оболочке с двумя жилами или более (HD 21.13 S1, Polyvinyl chloride insulated cables of rated voltages up to and including 450/750 V - Part 13: Oil resistant PVC sheathed cables with two or more conductors)

ГД 22.4 S3 Кабели с резиновой изоляцией для номинального напряжения до 450/750 В включительно. Часть 4. Шнуры и гибкие кабели (HD 22.4 S3, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 4: Cords and flexible cables)

3 Термины и определения

В настоящем стандарте применены термины по ЕН ИСО 12100-1, а также следующие термины с соответствующими определениями:

3.1 газоотделитель (air and/or vapour separator): Устройство, используемое для непрерывного отделения и удаления воздуха или газов, содержащихся в протекающей жидкости.

3.2 рукав нагнетательный в сборе (delivery hose assembly): Гибкая система подачи жидкости, к которой подсоединяется топливораздаточный кран.

3.3 надставка стойки (column extension): Конструктивный элемент, расположенный сверху от дозировочного насоса или кожуха гидравлического оборудования топливораздаточного устройства.

3.4 дозировочный насос (metering pump): Измерительная система, включающая в себя свою собственную насосную систему для всасывания и подачи жидкого топлива из резервуара или резервуаров в баки потребителей.

3.5 топливораздаточное устройство (dispenser): Измеряющая и нагнетательная система, аналогичная системе дозировочного насоса, но без встроенной насосной системы.

3.6 многопродуктовый дозировочный насос и/или топливораздаточное устройство (multi product metering pump/dispenser): Устройство, предназначенное для подачи жидкого топлива, при котором потребитель может выбирать несколько продуктов. Устройство может включать в себя системы, где подаваемое топливо является смесью нескольких видов топлива.

3.7 дистанционный насосный агрегат (remote pumping unit): Всасывающий насос в сборе, установленный на расстоянии от топливораздаточного устройства.

3.8 топливораздаточная колонка (filling station): Установка, обеспечивающая подачу жидкого топлива в баки потребителей.

3.9 взрывоопасная зона (hazardous area): Зона, в которой присутствует взрывоопасная среда, или в которой можно ожидать ее присутствие в таких количествах, что могут потребоваться специальные меры предосторожности при конструировании, монтаже и использовании аппаратуры.

3.10 взрывобезопасная зона (non-hazardous area): Зона, в которой не может образоваться взрывоопасная газовая среда в объеме, требующем специальных мер защиты при конструировании, изготовлении и эксплуатации электроустановок.

3.11 дозировочное устройство (metering unit): Прибор для непрерывного измерения количества подаваемого жидкого топлива.

3.12 разрывная муфта (safe-break): Устройство, используемое для снижения потери топлива и остановки потока топлива, при разъединении топливораздаточного крана и дозировочного насоса или распределительного устройства в определенном диапазоне усилий.

3.13 вид защиты (type of protection): Специальные меры, предусмотренные в электрооборудовании для предотвращения воспламенения окружающей взрывоопасной среды.

3.14 кожух гидравлического устройства дозировочного насоса и/или топливораздаточного устройства (metering pump/dispensers hydraulic housing): Кожух, который обеспечивает физическую защиту оборудования подачи жидкости и/или улавливания пара.

3.15 топливораздаточный кран (пистолет) с автоматическим отключением [automatic delivery nozzle (nozzle)]: ручное устройство, через которое непосредственно происходит налив топлива, со сливной трубой и отсечным клапаном.

3.16 топливораздаточный кран с системой рекуперации паров (vapour recovery nozzle): Топливораздаточный кран, в состав которого дополнительно входит устройство, через которое осуществляется откачка паров топлива.

3.17 колодка топливораздаточного крана (nozzle boot): Устройство, обычно частично закрытый кожух, где топливораздаточный кран или топливораздаточный кран улавливания пара хранятся, когда они не используются.

3.18 датчик топливораздаточного крана (nozzle sensor): Устройство, определяющее наличие топливораздаточного крана в колодке топливораздаточного крана.

3.19 защита от проникновения паров топлива (vapour barrier): Система ограждения с целью ограничения опасных зон.

3.20 отсечной клапан (аварийный обратный клапан) (shear valve (impact check valve): Нормально открытый клапан, который закрывается от удара или нагрева, чтобы предотвратить разлив жидкости из резервуара под давлением. Клапан остается закрытым после срабатывания.

3.21 индикаторный стакан (sight glass): Устройство, позволяющее проверить, что вся измерительная система или ее часть полностью заполнена жидкостью.

3.22 система улавливания паров (vapour recovery system): Система внутри дозировочного насоса или топливораздаточного устройства, подсоединяемая к ним для улавливания паров, вытесненных из топливного бака, и возврата в трубопроводы улавливания паров, ведущие к резервуару.

3.23 вакуумный насос (vapour pump): Устройство, предназначенное для создания разряжения в системе улавливания паров топлива.

3.24 экран (screen): Перфорированная облицовка, которая может быть предусмотрена для улучшения внешнего вида насоса и/или топливораздаточного устройства, или для обеспечения другой подобной функции.

3.25 паровая труба (vapour pipe): Трубопровод системы улавливания пара без нагнетательного рукава улавливания паров в сборе и топливораздаточного крана улавливания пара.

3.26 система укладки рукавов (retraction system): Система для облегчения укладки нагнетательных рукавов в сборе или нагнетательных рукавов улавливания паров.

3.27 контейнер для рукавов (hose cassette): Отдельное устройство для хранения нагнетательных рукавов в сборе или нагнетательных рукавов улавливания пара в сборе.

3.28 нормальная работа (normal operation): Ситуация, когда оборудование, защитные системы и комплектующие выполняют свою заданную функцию в пределах их расчетных параметров в соответствии с ЕН ИСО 12100-1 [пункт 5.2.2, перечисление а)].

Примечание 1 - Незначительный выброс огнеопасного вещества может быть частью нормальной работы. Например, протечки жидкости через сальниковые уплотнения, которые обусловлены смачиванием перекачиваемой жидкостью, считаются незначительными выбросами.

Примечание 2 - Повреждения (такие как разрушение сальниковых уплотнений, фланцевых уплотнений или выбросы жидкости, вызванные авариями), которые требуют ремонта или отключения установки, не считаются частью нормальной работы.

3.29 облицовка (cladding): Наружные панели, которые не являются конструктивными, несущими деталями, но вносят свой вклад в физическую защиту содержимого кожуха.

3.30 ловушка паров (vapour trap): Невентилируемая часть конструкции, где может скапливаться пар, создавая зону большей опасности, чем непосредственная окружающая среда.

3.31 предустановленная выдача [preset delivery (preset)]: Выдача, перед началом которой задается её максимальный объем (стоимость) непосредственно на дозировочном насосе и/или топливораздаточном устройстве или дистанционно.

3.32 заданное снижение скорости выдачи (preset slowdown): Последняя часть заданной выдачи, где скорость потока ограничивается дозировочным насосом или распределительным устройством для обеспечения точного завершения выдачи.

3.33 скорость потока (flow rate): Объем подаваемого потока в л/мин или м/час при нормальных условиях эксплуатации.

3.34 потенциальный источник возгорания (potential ignition source): Любая часть технологического процесса, которая может вызвать воспламенение взрывоопасной среды.

3.35 высокое подсоединение рукава (high hose inlet joint): Подсоединение нагнетательного рукава в сборе на смонтированном оборудовании в месте, которое будет расположено на высоте выше 2 м над уровнем земли.

3.36 разборное соединение (joint): Соединение, конструкция которого допускает сборку и разборку.

3.37 вспомогательная нагнетательная система - сателлит (satellite delivery system): Дистанционная нагнетательная система, подсоединенная к дозировочному насосу и/или топливораздаточному устройству.

3.38 обратный клапан (check valve): Нормально закрытый клапан, который открывается потоком жидкости при нормальных условиях эксплуатации.

3.39 катастрофический отказ (catastrophic failure): Необратимое нарушение, создающее опасную ситуацию.

3.40 контрольное испытание (routine test): Испытание, проводимое на каждом устройстве по завершении изготовления.

3.41 порядок подачи питания (powering up sequence): Внутренняя последовательность событий, которая следует за подачей электроэнергии на оборудование.

4 Перечень значительных потенциальных опасностей

В настоящем разделе изложены значительные потенциальные опасности и опасные ситуации по мере их отношения к настоящему стандарту, определенные оценкой риска аварии как значительные для дозировочных насосов, топливораздаточных устройств и дистанционных насосных агрегатов, используемых для налива жидкого топлива, и требующие действий по устранению или снижению риска аварий.

Перед тем, как использовать настоящий стандарт, важно провести оценку риска аварий на оборудовании, чтобы проверить, не присутствуют ли в нем указанные в этом пункте потенциальные опасности.

Перечень значительных потенциальных опасностей приведен в таблице 1.

Таблица 1

Значительные потенциальные опасности согласно приложению ЕН ИСО 14121-1 | Значительные потенциальные опасности, опасные зоны, опасные ситуации или события, связанные с машинами и механизмами, на которые распространяется настоящий стандарт | Требования техники безопасности |

Вид опасности | - | Пункты настоящего стандарта |

1 Потенциальные опасности со стороны механической части: | Приводные ремни и/или валы | 5.3.6.2, 7.3 |

Потенциальная опасность при нагнетании жидкости или выбросе ее под высоким давлением | Жидкость в рукаве, трубах и т.д. | 5.3.1.5, 5.3.1.6, 5.3.3.2, 5.3.4 |

2 Потенциальные опасности со стороны электрической части вследствие: | ||

а) контакта людей с частями под напряжением (прямой контакт) | Электрические комплектующие, например, двигатели, соленоидные клапаны, системы управления, освещение | 5.3.2 |

b) контакта людей с частями, на которые стало подаваться напряжение из-за повреждения (непрямой контакт) | Электрические комплектующие, например, двигатели, соленоидные клапаны, системы управления, освещение | 5.3.2 |

Электростатические явления | Накопление заряда на ремнях, рукавах и облицовке | 5.3.4.1, 5.3.3.4, 5.3.4.3 |

3 Потенциальные опасности в результате высокой температуры, приводящие к ожогам и другим травмам при возможных взрывах | Возгорание возможных взрывоопасных сред от электрических или неэлектрических частей или от электрического заряда | 5.1, 5.2, 5.3 |

4 Потенциальные опасности, создаваемые материалами или веществами (и их составляющими элементами), перерабатываемыми или используемыми механизмом: | ||

а) потенциальные опасности в результате контакта с вредными жидкостями, газами, туманами, парами и песчинками | Герметичность комплектующих, труб, рукавов | 5.3.3, 5.3.4 |

b) потенциальная опасность пожара или взрыва | Искры или высокая температура от электрических или неэлектрических частей в сочетании с взрывоопасной средой | 5.1, 5.2, 5.3 |

5 Внезапный запуск, непредвиденное разрушение двигателя и/или превышение скорости (или какой-либо аналогичный сбой) в результате: | ||

а) выхода из строя и/или нарушения нормальной работы системы управления | Взрывоопасные среды вследствие непредвиденного (самопроизвольного) потока жидкости | 5.3.1.2, 5.3.4.2 |

b) восстановления подачи электроэнергии после нарушения электроснабжения | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2 |

с) внешних воздействий на электрооборудование | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2, 5.3.2.1 |

d) ошибки в программном обеспечении | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2 |

е) ошибки оператора (вследствие несоответствия механизма и характеристик и способностей человека) | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2, 5.3.1.3, 7.2 |

6 Невозможность останова механизма в нормальных условиях эксплуатации | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2, 5.3.1.3, 5.3.4.2 |

7 Сбой в подаче электроэнергии | Взрывоопасные среды вследствие непредвиденного потока жидкости | 5.3.1.2 |

8 Ошибки при сборке | Протечка | 7.3 |

9 Разрыв во время эксплуатации | Протечка | 5.3.1.1, 5.3.1.4, 5.3.1.6, 5.3.4.7 |

10 Падающие или вытолкнутые предметы или жидкости | Движущиеся части и топливо под напором | 5.3.4, 5.3.6 |

11 Потеря устойчивости механизма или его опрокидывание | Устойчивость топливораздаточного устройства при нормальном использовании | 5.3.1.6, 6.1.5, 5.3.4.7, 7.3 |

5 Требования безопасности

5.1 Меры по защите от взрыва

Меры по защите от взрыва должны быть приняты в соответствии с ЕН 60079-0 и ЕН 1127-1.

Оборудование, комплектующие и защитные системы, используемые во взрывоопасных зонах, должны иметь характеристики по взрывозащите не ниже требований, предъявляемых к уровню взрывозащиты электрооборудования подгруппы IIА с температурным классом ТЗ в соответствии с ЕН 60079-0 и ЕН 13463-1.

5.2 Выбор оборудования

5.2.1 Рассматриваемые в настоящем стандарте опасные зоны - это зоны, создаваемые отдельным дозировочным насосом и/или топливораздаточным устройством на открытом воздухе.

5.2.2 Использование выражений "опасные среды" и "зоны" в настоящем стандарте ограничивается выбором оборудования, защитных систем и мерами предосторожности.

5.2.3 Все ссылки на класс защищенности IP54 должны пониматься как IP54 категории 2 в соответствии с ЕН 60529.

5.2.4 Потенциально опасные зоны создаются в дозировочных насосах и/или топливораздаточных устройствах и вокруг них. Степень действия опасных зон может быть ограничена применением защиты тип 1 или тип 2 от проникновения паров топлива.

Ограждения (камеры) для использования в зоне 2 должны:

a) быть такими, как изложено в ЕН 60079-15 для ограждения, полностью находящегося в зоне 2; или

b) иметь такой уровень вентиляции, чтобы минимум 80% площади вентиляции ограждения находилось в безопасной зоне, и поверхность вентиляции отвечала требованиям, указанным в 5.3.7.4, с внутренней стороны ограждения по отношению к безопасной зоне.

Внутренняя сторона кожуха гидравлического устройства дозировочного насоса и/или топливораздаточного устройства должна считаться зоной 1, где должно использоваться оборудование категории 2, если действие потенциальных источников протечек не будет снижено в соответствии с ЕН 60079-10. Как минимум, корпус должен иметь класс защищенности IP23.

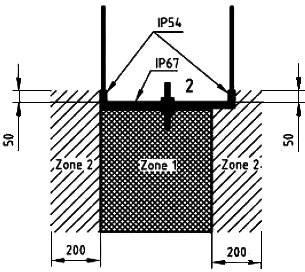

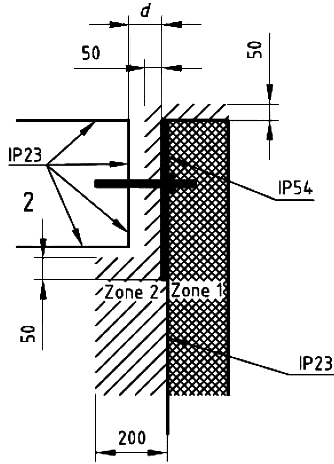

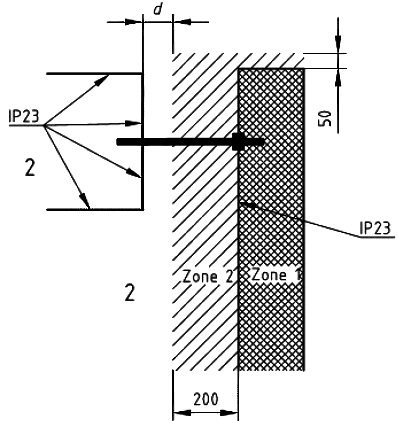

Протяженность опасных зон снаружи дозировочного насоса и/или топливораздаточного устройства определяется следующим:

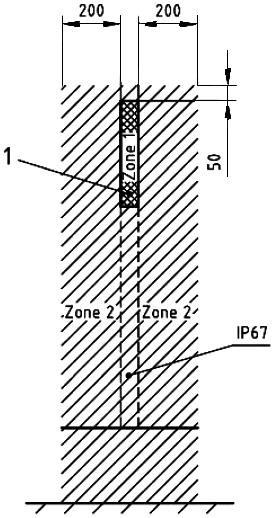

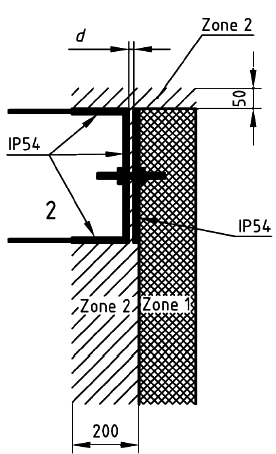

a) с наружной стороны корпуса, сконструированного с классом защищенности не ниже IP23 и используемого для ограничения зоны 1, существует зона 2, где в зоне должно использоваться оборудование категории 3, как указано ниже (см. рисунок А.6):

- с ограничением вверх до 50 мм; и

- 200 мм горизонтально во всех направлениях и вниз до нулевой отметки;

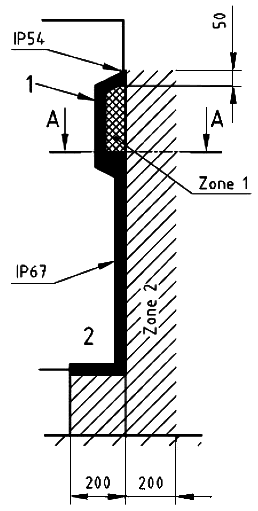

b) снаружи кожуха, сконструированного с классом защищенности не ниже IP54 и используемого для ограничения зоны 1, существует зона 2, где должно использоваться оборудование категории 3, как указано ниже (см. рисунок А.5):

- 50 мм во всех направлениях;

- вниз до нулевой отметки;

c) снаружи кожуха, сконструированного с классом защищенности не ниже IP67 и используемого для ограничения зоны 1, никакой опасной зоны не существует (см. рисунки А.1 и А.2).

Внутренняя сторона частей системы улавливания пара, содержащих пар, является зоной 0, где должно использоваться оборудование категории 1.

Сплошная герметичная труба (непроницаемость менее 0,1 г/м/день) обеспечивает отделение опасных зон (внутри) от безопасных зон (снаружи) за исключением, указанным в пункте 5.2.5.

Если труба, содержащая пар или топливо зоны 0, имеет разборное соединение, то здесь существует зона 2, где должно использоваться оборудование категории 3 (как на рисунке А.6), где соединение находится на открытом воздухе.

5.2.5 Проницаемость труб и рукавов

Все указанные ниже компоненты системы для подачи топлива и улавливания пара в вентилируемых кожухах должны иметь следующие ограничения по проницаемости, чтобы можно было присвоить классификацию зоны 1, где должно использоваться оборудование категории 2, в кожухе:

a) трубы: проницаемость менее 2 г/м/день или равная ей - в соответствии с ЕН 13483;

b) рукава: проницаемость менее 12 мл/м/день или равная ей - в соответствии с ЕН 13483.

Требования к вентиляции см. в 5.3.7.

Соответствие должно быть подтверждено сертификатами поставщиков труб или рукавов.

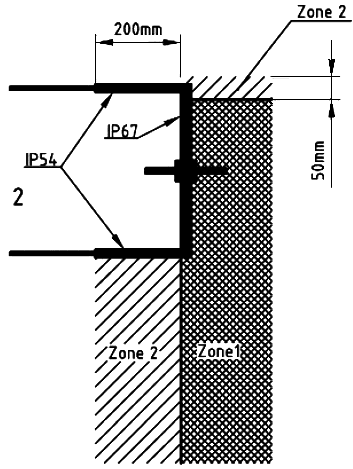

5.2.6 Зона топливораздаточного крана

Вокруг топливораздаточного крана в исходном положении (нерабочем) существует зона размером 200 мм в горизонтальном направлении и 50 мм вверх и вниз до нулевой отметки в качестве зоны 2, где должно использоваться оборудование категории 3.

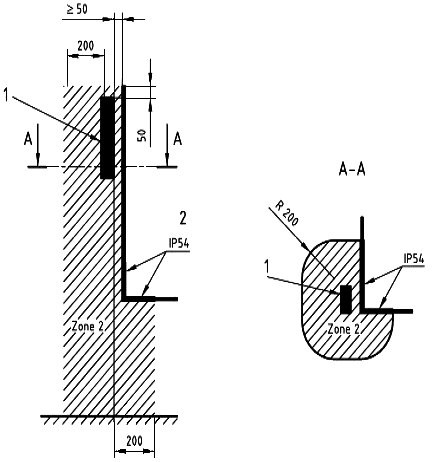

Топливораздаточный кран установлен снаружи колодки на расстоянии более 50 мм от стенки топливораздаточного устройства. Если стенка имеет класс защищенности IP54 в пределах 200 мм по горизонтали, 50 мм по вертикали вверх и вниз до нулевой отметки от выпускного отверстия топливораздаточного крана, тогда на другой стороне стенки с классом защищенности IP54 благодаря топливораздаточному крану нет опасной зоны, см. рисунки 1 и 2

Зона 2: оборудование категории 3; 1 - топливораздаточный кран; 2 - взрывобезопасная зона

Рисунок 1 - Топливораздаточный кран снаружи кожуха на расстоянии >50 мм и 200 мм

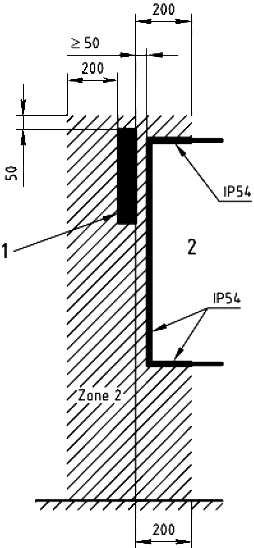

На рисунке 2 показана ситуация, когда топливораздаточный кран проходит над верхней частью кожуха и сверху вдоль стенки с классом защищенности IP54.

Зона 2: оборудование категории 3; 1 - топливораздаточный кран; 2 - взрывобезопасная зона

Рисунок 2 - Топливораздаточный кран снаружи кожуха на расстоянии >50 мм и 200 мм

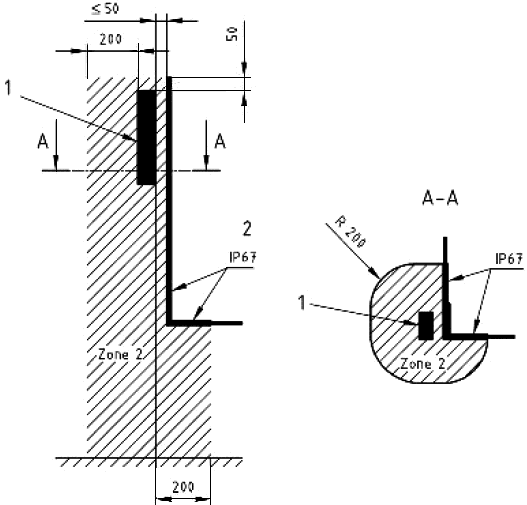

Топливораздаточный кран установлен снаружи колодки на расстоянии50 мм от стенки топливораздаточного устройства. Если стенка имеет класс защищенности IP67 в пределах 200 мм по горизонтали, 50 мм по вертикали вверх и вниз до нулевой отметки от выпускного отверстия топливораздаточного крана, то тогда на другой стороне стенки с классом защищенности IP67 от топливораздаточного крана нет опасной зоны (см. рисунок 3).

Зона 2: оборудование категории 3; 1 - топливораздаточный кран; 2 - взрывобезопасная зона

Рисунок 3 - Топливораздаточный кран снаружи кожуха на расстоянии 50 мм

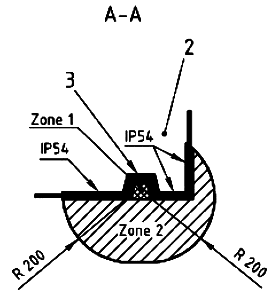

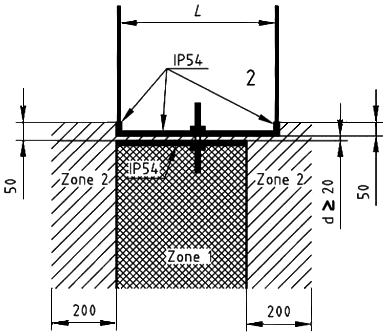

5.2.7 Зона колодки топливораздаточного крана

Внутренняя сторона колодки топливораздаточного крана является зоной 1, где должно использоваться оборудование категории 2.

Колодка топливораздаточного крана не должна удерживать жидкость, она из неё должна сливаться наружу. Слитая жидкость не должна создавать дополнительную опасность (см. рисунок 5).

Если колодка топливораздаточного крана состоит из кармана, а стенка внутри кармана сплошная и:

- стенка внизу колодки топливораздаточного крана имеет класс защищенности не ниже IP67 вниз в направлении нижнего конца стенки, в которой установлена колодка топливораздаточного крана;

- стенка в пределах 200 мм в горизонтальном направлении и 50 мм в вертикальном направлении вверх от кармана имеет класс защищенности IP54, то тогда на другой стороне стенки от топливораздаточного крана нет опасной зоны (см. рисунки 4, 5 и 6).

Зона 1: оборудование категории 2

Зона 2: оборудование категории 3

1 - колодка топливораздаточного крана

Рисунок 4 - Зона колодки топливораздаточного крана, вид спереди

Зона 1: оборудование категории 2

Зона 2: оборудование категории 3

1 - колодка топливораздаточного крана; 2 - взрывобезопасная зона

Рисунок 5 - Зона колодки топливораздаточного крана, вид сбоку

Зона 1: оборудование категории 2

Зона 2: оборудование категории 3

2 - взрывобезопасная зона; 3 - сплошная стенка

Рисунок 6 - Зона колодки топливораздаточного крана, вид сверху

Топливо из колодки топливораздаточного крана может растекаться вдоль любой обратной поверхности безопасной зоны или в ее направлении. Необходимо принять меры, чтобы предупредить:

- попадание такого топлива в какую-либо безопасную зону; или

- скапливание такого топлива на поверхностях или на расположенных внизу сальниках.

5.3 Требования безопасности, меры предосторожности, конструкция и эксплуатационные характеристики.

5.3.1 Общие требования

5.3.1.1 Общие положения

Дозировочные насосы, топливораздаточные устройства и дистанционные насосные агрегаты должны соответствовать требованиям техники безопасности и (или) мерам предосторожности, приведенным в этом пункте. Кроме того, устройства должны быть сконструированы в соответствии с принципами ЕН ИСО 12100-1 и ЕН ИСО 12100-2 для существенных потенциальных рисков, но не являющихся значительными, которые не рассматриваются в данном документе (например, острые края).

Примечание - Для опасностей, которые должны быть снижены путем применения стандартов уровня В, таких как ЕН 13463-1, ЕН 60730-2-10, ЕН 60529 и ЕН 60204-1, изготовителю следует провести оценку риска, чтобы определить подлежащие применению требования стандартов уровня В. Эта специальная оценка риска является частью общей оценки риска устройства.

Там, где снижение степени риска осуществляется путем определённого физического расположения или позиционирования смонтированной установки, изготовитель должен включать в информацию о применении ссылку на обеспечение средств снижения степени риска и на предельные требования и, в зависимости от обстоятельств, на средства контроля.

Там, где снижение риска производится на базе системы безопасности применения устройства, такой, как система безопасности при монтаже или техническом обслуживании, изготовитель должен включать в информацию по использованию подробные сведения о системе безопасности и элементах подготовки, требующейся для обслуживающего персонала.

Всё электрическое и неэлектрическое оборудование и комплектующие, предназначенные для применения в потенциально взрывоопасных средах, должны быть спроектированы и сконструированы в соответствии с надлежащей инженерной практикой и с требующимися категориями для оборудования группы II.

Непроводящие части оборудования, подвергающиеся воздействию взрывоопасной среды и чувствительные к электростатическому заряду, должны соответствовать ЕН 13463-1 (7.4).

Примечание - Дополнительная информация на эту тему дается в [1].

Дозировочные насосы и/или топливораздаточные устройства, включая контейнеры для рукавов, должны быть оснащены средствами по предотвращению попадания вытекшей среды в грунт под топливораздаточным устройством.

Дозировочные насосы, топливораздаточные устройства, дистанционные насосные агрегаты и вспомогательные системы подачи-сателлиты должны быть обеспечены средствами для монтажа на островке или другом основании.

5.3.1.2 Средства управления

Дозировочный насос, топливораздаточное устройство должны быть сконструированы таким образом, чтобы после подачи электроэнергии двигатели оставались выключенными и регулирующие клапаны оставались закрытыми. Выключатели топливораздаточного крана или другие управляющие устройства, которые приводятся в действие перед или во время запитки цепи, должны быть выключены и повторно включены до того, как могут быть включены соответствующие двигатели и/или регулирующие клапаны.

Важные для безопасности части системы управления должны соответствовать ЕН ИСО 13849-1.

Для передачи или записи данных дозировочного насоса и/или топливораздаточного устройства по марке топлива должны быть предусмотрены средства для того, чтобы можно было определить полный объем выдачи и т.д.

Необходимо предусмотреть средства для предотвращения использования отдельных систем подачи в дозировочном насосе и/или топливораздаточном устройстве, позволяющие использовать остальные системы подачи.

Если возникает неполадка, останавливающая подачу, то должно быть так, чтобы без ручной операции невозможно было возобновить подачу.

5.3.1.3 Регулирование потока

Устройства, управляющие датчиком топливораздаточного крана, включая любое согласующее устройство (связь), должны быть сконструированы таким образом, чтобы они могли предотвратить повреждение или неправильное функционирование датчика во время нормального режима работы.

Каждая сторона топливораздаточного устройства, подсоединенного к источнику давления с несколькими выпускными отверстиями, должна иметь средства для обеспечения того, чтобы:

a) в то время, когда все топливораздаточные краны уложены в их колодки, ни в одном рукаве подачи в сборе не создавалось давление источником давления;

b) в то время, когда топливораздаточный кран вынут из колодки, только в этом соответствующем рукаве подачи в сборе создавалось давление источником давления.

Каждая сторона дозировочного насоса должна иметь средства для обеспечения того, чтобы:

a) в то время, когда все топливораздаточные краны вставлены в колодки, ни в одном рукаве подачи в сборе не создавалось давление источником давления;

b) в то время, когда топливораздаточный кран вынут из колодки, только в этом соответствующем рукаве подачи в сборе создавалось давление источником давления.

Дозировочные насосы и топливораздаточные устройства должны быть оснащены средствами по предотвращению новой выдачи топлива по топливораздаточному крану, в случае, если не была завершена предшествующая выдача.

5.3.1.4 Скорость потока

Дозировочные насосы и/или топливораздаточные устройства должны иметь средства по ограничению максимальной скорости потока, чтобы она не превышала допустимой скорости потока через любой компонент.

Примечание - Максимальную скорость потока, которая будет задана на дозировочном насосе и/или топливораздаточном устройстве, можно определять на основании национальных норм и правил или других требований, таких как анализ улавливания пара.

Дополнительные комплектующие, например, топливораздаточные краны, предохранительные выключающие устройства, следует выбирать в соответствии с надлежащей максимальной скоростью потока из присоединенного выпускного отверстия.

5.3.1.5 Рабочее давление

Необходимо предусмотреть регулирующие средства для гарантии того, чтобы рабочее давление систем дозировочного насоса и/или топливораздаточного устройства не превышало 350 кПа [3,5 бар].

5.3.1.6 Устойчивость

При испытании или проверке в соответствии с 6.1.5 должны быть выполнены следующие требования:

a) дозировочный насос и/или топливораздаточное устройство должны иметь прочное анкерное крепление;

b) дозировочный насос и/или топливораздаточное устройство не должны испытывать катастрофический отказ;

c) уровень электробезопасности не должен быть снижен;

d) протечки жидкости внутри гидравлического устройства и контейнера рукава суммарно не должны превышать 4 л, а снаружи гидравлического устройства и контейнера рукава не должны превышать 1 л.

Примечание - В целях обеспечения выполнения данных требований может понадобиться включить в состав предохранительное выключающее устройство в соответствии с ЕН 13617-2.

5.3.1.7 Защита от проникновения паров топлива

Защита от проникновения паров топлива, в случае ее использования, должна соответствовать требованиям приложения А.

5.3.2 Электрическая аппаратура

5.3.2.1 Общие положения

Любое электрооборудование, предназначенное для использования в потенциально опасной среде, должно соответствовать требованиям ЕН 60079-0 и там, где это необходимо, выбранному стандарту для специального типа защиты от воспламенения (см. таблицу В.1).

В зависимости от обстоятельств, следует применять положения ЕН 60079-0, ЕН 60079-14, ЕН 60204-1 и ЕН 60950-1.

5.3.2.2 Маркировка ламп

Номинальное напряжение и номинальная мощность ламп и мелкого оборудования световой сигнализации, используемые в опасных зонах, должны иметь сохраняющуюся маркировку, выполненную на оборудовании или рядом с ним.

5.3.2.3 Сопротивление изоляции кабелей

Внутри дозировочного насоса и/или топливораздаточного устройства должны быть предусмотрены средства отключения электропитания, допускающие применение испытания изоляции напряжением 500 В постоянного тока от силовых кабелей безопасной зоны до всех силовых кабелей, соединяющих дозировочный насос и/или топливораздаточное устройство с удаленной точкой (низковольтные кабели сюда не входят).

Разрешается использование съемной облицовки или крышек электрооборудования, сконструированных так, чтобы обеспечить доступ ко всем ручным средствам отключения.

Все ручные средства отключения должны быть легкодоступными для назначенного и обученного обслуживающего персонала.

Средства отключения должны обеспечивать, чтобы:

a) все внешние силовые кабели до средств отключения можно было проверять между каждой фазой и заземлением и между фазами;

b) все силовые кабели дозировочного насоса и/или топливораздаточного устройства и аппаратуры в пределах опасной зоны можно было проверять между силовой цепью и "землей".

5.3.2.4 Кабели, используемые в опасных зонах

Кабели, используемые в опасных зонах, должны соответствовать или ЕН 60079-14 и HD21.13 S1, или ЕН 60079-14 и HD22.4 S3, или подвергаться испытанию в соответствии с 6.1.4 и отвечать следующим требованиям:

a) при испытании в соответствии с 6.1.4.2 не должно наблюдаться значительного ухудшения состояния или текстуры поверхности и разрывов или трещин;

b) при испытании в соответствии с 6.1.4.3 образец не должен обнаруживать признаков расслоения или растрескивания, а также не должен иметь место электрический пробой;

c) при испытании в соответствии с 6.1.4.4 не должно наблюдаться признаков расслоения или растрескивания;

d) при испытании в соответствии с 6.1.4.5 не должно быть электрического пробоя и измеренные параметры сопротивления изоляции должны быть не менее 100 МОм;

e) при испытании в соответствии с 6.1.4.6 внутри наружной камеры не должно быть воспламенения газа.

5.3.2.5 Изоляция и развязка

Во избежание опасности от источников электроэнергии, способных вызвать поражение, а также в опасных зонах от взрывоопасных источников энергии, способных вызвать образование искр, все такие источники энергии и электропроводящие компоненты, которые должны оставаться под напряжением во время технического обслуживания, испытания или проверки, должны быть изолированы или экранированы в соответствии с ЕН 60204-1 (раздел 6) для предотвращения случайного контакта.

Источники энергии, такие как батареи и конденсаторы, в которых энергия не снижается до уровня накопленной энергии менее 0,2 мДж в течение 10 с, должны рассматриваться в качестве потенциальных источников возгорания, и поэтому они должны быть снабжены изоляцией или развязкой. Средства изолирования должны соответствовать следующим требованиям:

a) должны применяться для всех фазовых проводов;

b) должны срабатывать до доступа к внутренним частям оболочки (кожуха) электрических устройств в опасных зонах и должны быть пригодны для использования в опасной зоне, где они установлены;

c) для источников энергии с напряжением, не превышающим 24 В, они должны соответствовать или ЕН 60947-3, или должны включать в себя зазор между контактами в соответствии с ЕН 60730-2-10, или быть способны выдержать испытание электрической прочности изоляции на пробой 500 В между контактами;

d) для источников энергии напряжением свыше 24 В все изолирующие средства должны быть в соответствии с ЕН 60947-3.

Примечание - Нейтральные провода и/или провода со знаком "минус" следует считать фазовыми проводами.

5.3.2.6 Химические элементы питания в безопасных зонах

Существует возможность формирования взрывоопасной среды от химических элементов, используемых для подачи электропитания на экран дисплея или другую аппаратуру, присоединенную к топливораздаточному устройству. Таким образом, они создают свою собственную опасную зону, поэтому должны находиться в вентилируемой зоне. Если химические элементы расположены в кожухе без внутренней опасной зоны, должна быть предусмотрена вентиляция низкого и высокого уровня, сообразная классу защищенности IP33 согласно ЕН 60529, или кожух должен быть более открытым.

Любой химический элемент, представляющий собой вспомогательный узел, должен быть установлен в вентилируемый кожух с вентиляцией высокого или низкого уровня, имеющий класс защищенности не выше IP33 в соответствии с ЕН 60529.

Конструкция химических элементов и их кожухи должны соответствовать ЕН 60079-7 (раздел 4) в части выделения газа и способа соединения элементов. Соответствие должно подтверждаться декларацией изготовителя.

Данные положения применимы ко всем химическим элементам за исключением первичных элементов, используемых лишь в режиме разряда.

5.3.3 Неэлектрическая аппаратура

5.3.3.1 Общие положения

Любое неэлектрическое оборудование, предназначенное для использования в потенциально взрывоопасной зоне, должно соответствовать требованиям ЕН 13463-1 и, где это уместно, выбранному стандарту на определенный тип защиты от воспламенения.

Неэлектрическое оборудование, используемое в зоне 1 дозировочных насосов, топливораздаточных устройств и дистанционного насосного агрегата, должно соответствовать требованиям категории 2 согласно ЕН 13463-1.

5.3.3.2 Трубопровод и трубопроводная арматура

Трубопровод и трубопроводная арматура (фитинги), по которым проходят потоки жидкого топлива или пара, должны быть изготовлены из материалов, совместимых с жидким топливом или паром.

Все трубопроводы и трубопроводная арматура (фитинги) и припои должны иметь точку плавления выше 310 °С. При испытании в соответствии с 6.1.7.2 не должно быть катастрофического отказа, такого, как разрушение.

Примечание - Стальная труба в соответствии с ИСО 9329-1 - ИСО 9329-4 и медная труба в соответствии с ЕН 1057 из материала соответствующей марки и сечения являются пригодными материалами, соответствующими критериям согласно 6.1.7.

Для предотвращения разрядов между топливораздаточным краном и заливной горловиной приемных резервуаров, которые могут вызвать воспламенение, материалы и комплектующие должны выбираться таким образом, чтобы сопротивление между горловиной топливораздаточного крана и заземлением было менее 1 МОм (см. таблицу 3).

Все трубопроводы, трубопроводная арматура (фитинги) и комплектующие, по которым проходят потоки жидкого топлива или пара, должны быть изготовлены из материалов, которые напрямую не способствуют развитию и распространению огня.

Испытание следует проводить в соответствии с ЕН ИСО 1182.

Трубопровод, трубопроводная арматура (фитинги) и компоненты, по которым проходят потоки жидкого топлива или пара, должны быть изготовлены из материалов, качество которых не ухудшается в результате воздействия окружающей среды, в которой используется данный материал.

Все составные части должны быть изготовлены из коррозионностойкого материала или с нанесенным коррозионностойким защитным покрытием. Соответствие должно быть подтверждено декларацией поставщика, в которой должна быть спецификация используемых материалов.

Выбранные материалы должны предотвращать электролитическую коррозию. Этого можно достичь, применяя покрытия материалов. Соответствие должно быть подтверждено декларацией поставщика, в которой должна быть спецификация используемых материалов.

5.3.4 Гидравлические устройства

5.3.4.1 Общие положения

Трубопровод, трубопроводная арматура (фитинги) и комплектующие, по которым течет жидкое топливо, и относящиеся к ним сальниковые уплотнения и прокладки, должны подвергаться испытанию в соответствии с 6.1.3:

а) при испытании в соответствии с 6.1.3.3 не должно происходить катастрофического отказа, такого, как разрушение;

b) при испытании в соответствии с 6.1.3.4 не должно быть протечек.

Испытание сальниковых уплотнений и прокладок в трубопроводе (трубах), трубной арматуре (фитингах) и комплектующих для жидкостей и пара следует проводить в соответствии с 6.1.8, при его проведении не должно быть никаких протечек.

Примечание - Для серий сальниковых уплотнений и/или прокладок, при изготовлении которых использовался одинаковый материал, и у которых аналогичная механическая конструкция, испытание должно проводиться только для представительного сальникового уплотнения и представительной прокладки. Сальниковые уплотнения, испытанные на пригодность для применения в дозировочных насосах и/или топливораздаточных устройствах, не следует подвергать повторному испытанию.

Трубопровод (трубы), трубная арматура (фитинги) и комплектующие, по которым могут проходить жидкость или пары топлива, не должны быть частью несущей рамы дозировочного насоса, топливораздаточного устройства или дистанционного насосного агрегата. Такой трубопровод и комплектующие могут поддерживать облицовку.

Любая соединительная муфта, используемая для соединения дозировочного насоса, топливораздаточного устройства или дистанционного насосного агрегата с нагнетательной трубой из резервуара-хранилища, должна располагаться полностью над герметичной пластиной (мембраной).

Если здесь установлен обратный клапан, то необходимо предусмотреть устройства, позволяющие стороне всасывания системы производить отвод топлива назад в резервуар-хранилище без загрязнения грунта.

Ремни, используемые в зоне 1, должны быть антистатическими в соответствии с ЕН 13463-1.

5.3.4.2 Топливораздаточный кран

Каждый нагнетательный рукав в сборе должен заканчиваться топливораздаточным краном в соответствии с ЕН 13012.

5.3.4.3 Нагнетательные рукава в сборе

Необходимо предусмотреть нагнетательные рукава в сборе и установить их в соответствии с ЕН 1360 или ЕН 13483.

Любая протечка из нагнетательного рукава в сборе и торцевых соединений должна быть видна без удаления чехлов (насадок). Данное требование не препятствует использованию гильз, предотвращающих образование петель на рукаве, и/или других устройств.

Гильзы, предотвращающие образование петель, помещенные на нагнетательный рукав в сборе, и другие устройства, надевающиеся (насаживающиеся) на нагнетательный рукав в сборе, должны быть сконструированы таким образом, чтобы они допускали вентиляцию и испарение жидкого топлива даже в случае их некоторого сжатия.

5.3.4.4 Воздухо- и/или пароотделитель (и)

Весь воздух и/или пары, отделенные воздухо- и/или пароотделителем, должны вытягиваться или через вентиляционную трубу, ограничивающую внутри или снаружи кожух гидравлического устройства, или подсоединяться к паровой трубе.

Следует предусмотреть устройства для предотвращения выброса жидкого топлива через вентиляционную трубу воздухо- и/или пароотделителя.

5.3.4.5 Поплавок

Поплавки в системе под давлением должны быть подвергнуты испытанию давлением при 1,4 МПа [14 бар] в течение 60 с. После испытания под давлением поплавки должны оставаться недеформированными, что должно быть установлено при осмотре невооруженным глазом при нормальной остроте зрения, и функционировать надлежащим образом, как указано в спецификации.

5.3.4.6 Индикатор потока

В случае установки индикатора потока он должен быть испытан согласно 6.1.2 и соответствовать следующим требованиям:

a) при испытании в соответствии с 6.1.2.2 на нем не должно быть видимых трещин;

b) при испытании в соответствии с 6.1.2.3 на нем не должно быть видимых трещин;

c) при испытании в соответствии с 6.1.2.4 на нем не должно быть признака количественно измеримой протечки.

5.3.4.7 Отсечной клапан

Все топливораздаточные устройства, подсоединенные к источнику давления с одним или несколькими выпускными отверстиями, такому как дистанционный насосный агрегат, должны иметь в своем составе устройства для установки одного или нескольких клапанов для автоматического прерывания потока продукта при случайном удалении топливораздаточных устройств из их крепления или во время пожара согласно ЕН 13617-3.

Данные устройства должны быть четко обозначены в инструкциях по монтажу.

Выпускные трубопроводы от отсечного клапана должны прочно крепиться к раме топливораздаточного устройства для передачи ударных усилий на отсечной клапан (аварийный обратный клапан).

5.3.4.8 Высокое подсоединение рукава

При высоком подсоединении рукава, где индикатор потока не используется, дополнительная опасная зона не создается при условии, что соединение рукава находится полностью снаружи кожуха дозировочного насоса и/или топливораздаточного устройства, и протечка должна быть видна без удаления крышек. Соединительная арматура нагнетательного рукава должна быть одноразового использования, соединительная муфта должна отвечать предъявляемым к соединениям требованиям в соответствии с ЕН 1360 или ЕН 13483.

5.3.5 Система улавливания пара

5.3.5.1 Трубы от топливораздаточного крана к первому пламегасителю должны иметь предельный максимальный внутренний диаметр, равный 15 мм.

5.3.5.2 Все части, по которым проходят потоки паров топлива, и относящиеся к ним сальниковые уплотнения, должны подвергаться испытанию в соответствии с 6.1.8 и при его проведении не должно происходить полного и катастрофического отказа.

5.3.5.3 Там, где внутри дозировочного насоса и/или топливораздаточного устройства имеется вакуумный насос, максимальное рабочее давление внутри трубопровода, идущего со стороны вакуумного насоса, не должно быть более 50 кПа [0,5 бар]. Вакуумные насосы должны соответствовать ЕН 13463-1.

5.3.5.4 Пламегасители должны быть сконструированы в соответствии с ЕН 12874.

5.3.5.5 Внутри кожуха гидравлического устройства или в какой-либо эквивалентной зоне граница между системой улавливания пара и окружающей средой должна препятствовать распространению огня или должна быть герметичной при давлении 10 бар в соответствии с испытанием согласно 6.1.6. Снаружи данного кожуха, выше всасывающих устройств системы улавливания пара, требование по созданию пожаробезопасного барьера не предъявляется.

5.3.5.6 Система улавливания пара должна быть защищена от распространения огня от одного задействованного топливораздаточного крана к другому задействованному топливораздаточному крану как минимум одним пламегасителем. К эксплуатации можно допускать сертифицированные вакуумные насосы, включающие в свой состав пламегасители.

5.3.5.7 Пламегаситель должен размещаться между каким-либо потенциальным источником возгорания при нормальном использовании дозировочного насоса и/или топливораздаточного устройства и местом монтажного соединения паровой трубы.

Примечание - От потребителей и лиц, проводящих испытание, требуется придерживаться нормального использования данных устройств. Такие явления, как значительное повреждение автомобилями или отсоединение частей системы улавливания пара для эксплуатации или технического обслуживания, не должны считаться нормальным использованием устройства.

5.3.5.8 Необходимо предусмотреть устройства для предотвращения выброса смеси пара и/или воздуха под давлением на входном отверстии системы улавливания пара.

5.3.6 Кожухи

5.3.6.1 Кожухи должны обеспечивать механическую защиту от физического контакта с внутренним оборудованием.

5.3.6.2 Кожухи, включая облицовку, должны иметь надежные средства крепления и должны открываться только с помощью инструмента. При использовании защиты от опасности в отношении подвижных деталей элементы кожуха не должны оставаться на месте без их крепления. В таком случае система для их крепления должна оставаться прикрепленной к элементу кожуха или к раме при удалении элементов.

5.3.6.3 Кожух гидравлического устройства должен иметь защиту не ниже класса защищенности IP23 согласно ЕН 60529.

5.3.6.4 Все наружные поверхности, находящиеся в опасной зоне, должны подвергаться ударному испытанию согласно ЕН 60079-0, оборудование группы II, максимум.

5.3.6.5 После воздействия ударной нагрузки поверхность должна соответствовать требованиям разряда ее класса защищенности IP.

5.3.6.6 Облицовка не должна быть воспламеняющейся. Она должна подвергаться испытанию согласно ИСО 11925-3, источник возгорания "F" в течение 180 с. Облицовка не должна поддерживать незатухающее возгорание, образовывать воспламененные осколки, приводить к состояниям "после воспламенения" или "нарастающее тление".

5.3.6.7 Там, где соединение к рукаву расположено прямо над облицовкой в безопасной зоне, может произойти протечка топлива, поэтому эта облицовка должна предотвращать протекание топлива внутрь ее.

5.3.7 Вентиляция

5.3.7.1 Ловушки пара

В конструкции кожуха гидравлического устройства дозировочного насоса и/или топливораздаточного устройства и других частей, в которых существует опасная зона, не должны создаваться ловушки паров.

5.3.7.2 Гидроагрегат

Должна быть предусмотрена сквозная вентиляция внутренней стороны кожуха гидравлического устройства дозировочного насоса, топливораздаточного устройства или дистанционного насосного агрегата, а общая рабочая площадь вентиляционных отверстий должна быть не менее 8000 мм или 3,5% от максимальной горизонтальной внутренней площади поперечного сечения кожуха гидравлического устройства у основания дозировочного насоса, топливораздаточного устройства или дистанционного насосного агрегата в зависимости от того, какая величина больше. Не менее 50% от этой минимальной площади вентиляции должно быть на нижней части кожуха. Общая минимальная площадь должна быть поделена между противоположными сторонами кожуха таким образом, чтобы отношение площадей было в диапазоне от 0,9 до 1,1.

5.3.7.3 Контейнер рукава

Должна быть предусмотрена сквозная вентиляция внутренней стороны кожуха контейнера рукава, общая рабочая площадь вентиляционных отверстий должна быть не менее 8000 мм или 3,5% от максимальной горизонтальной внутренней площади поперечного сечения контейнера рукава у основания дозировочного насоса и/или топливораздаточного устройства в зависимости от того, какая величина больше. Не менее 50% от этой минимальной площади вентиляции должно быть на нижней части кожуха контейнера рукава. Общая минимальная площадь должна быть поделена между противоположными сторонами кожуха контейнера рукава таким образом, чтобы отношение площадей было в диапазоне от 0,9 до 1,1.

Контейнер рукава должен быть отделен от кожуха гидравлического устройства стенкой с классом защищенности не менее IP2x.

5.3.7.4 Ограждения, частично находящиеся в опасной зоне

Ограждения, находящиеся частично в опасной зоне (см. 5.2.1.5), должны быть оснащены хорошо распределенной сквозной вентиляцией в безопасной зоне размером не менее 10 мм.

5.3.7.5 Надставка стойки

Надставки стойки над защитой от проникновения паров топлива тип 1 или тип 2 не требуют вентиляции.

Надставки стойки без защиты от проникновения паров топлива будут считаться продолжением опасной зоны, в случае если:

a) отверстия, выходящие в открытую атмосферу, составляют менее 25% от площади её поверхности;

b) вентиляционные отверстия не доходят полностью до места соединения с кожухом гидравлического устройства, поэтому будет оставаться ловушка паров ниже самого нижнего вентиляционного отверстия.

5.4 Требования безопасности, относящиеся к электромагнитным явлениям

Оборудование должно иметь достаточную защищенность от электромагнитных помех, чтобы оно могло надежно работать в соответствии со своим назначением и быть в рабочем состоянии в том случае, когда оно подвергается помехам уровней и типов, предусмотренных изготовителем.

Изготовитель оборудования должен конструировать, устанавливать оборудование и вспомогательные узлы и снабжать это оборудование и вспомогательные узлы электропроводкой, принимая во внимание рекомендации поставщика этих вспомогательных узлов.

6 Методы испытаний

6.1 Типовые испытания

6.1.1 Общие положения

Все испытания по 6.1.2-6.1.9 должны быть проведены в указанной последовательности.

Все значения давления - в соответствии с показаниями манометра (датчика избыточного давления).

Все испытания должны быть проведены при температуре (20±5) °С, если иное не указано.

6.1.2 Испытание смотрового стекла

6.1.2.1 Цель испытания

Испытания проводят для проверки прочности смотрового стекла. Критерии оценки см. в 5.3.4.6.

6.1.2.2 Ударное испытание

Испытание должно быть в соответствии с ЕН 60079-0 для защищенных и незащищенных прозрачных деталей группы II.

Для прозрачного стекла без защиты ударное усилие должно составлять 4 Дж.

Для прозрачного стекла с защитой ударное усилие должно составлять 2 Дж. Отсутствие повреждения проверяется невооруженным глазом при нормальной остроте зрения.

6.1.2.3 Гидравлическое испытание 1 (испытание под давлением 1)

Индикатор потока, собранный обычным способом с его монтажными частями, должен быть подвергнут давлению (1,4) МПа [(14

) бар] в течение (60

) с, затем следует сбросить давление (испытательной жидкостью может быть вода).

Отсутствие повреждения проверяется невооруженным глазом при нормальной остроте зрения.

6.1.2.4 Гидравлическое испытание 2 (испытание под давлением 2)

Индикатор потока, собранный обычным способом с его монтажными частями, должен быть подвергнут давлению (525) кПа [(5,25

) бар] в течение не менее (60

) с (испытательной жидкостью может быть вода).

Следует проверить отсутствие протечки.

6.1.3 Испытание давлением гидравлической системы

6.1.3.1 Цель

Испытания проводят для подтверждения достаточной прочности гидравлической системы. Критерии оценки см. в 5.3.4.1.

6.1.3.2 Процедура

Следует подсоединить гидравлическую систему к устройству, способному подавать гидростатическое давление.

6.1.3.3 Испытание на разрыв

Следует установить заглушку на конец рукава и проводить испытание под давлением (1,4) МПа [(14

) бар] в течение (60

) с (испытательной жидкостью может быть вода).

6.1.3.4 Испытание на протечки

Следует установить заглушку на конец рукава и проводить испытание под давлением (525) кПа [(5,25

) бар] в течение не менее (60

) с (испытательной жидкостью может быть вода).

6.1.4 Испытание электрических кабелей

6.1.4.1 Цель

Испытания проводят для подтверждения того, что кабели без брони с резиновой и/или пластмассовой изоляцией, с полужесткой или жесткой оболочкой пригодны для применения в дозировочных насосах, топливораздаточных устройствах или дистанционных насосных агрегатах. Критерии оценки см. в 5.3.2.4.

6.1.4.2 Испытание на устойчивость к действию растворителей

Образцы кабеля должны подвергаться в течение не менее 176 ч воздействию паров растворителей, указанных ниже:

- метанола;

- этанола;

- неэтилированного бензина согласно ЕН 228.

Для каждого растворителя следует использовать отдельные образцы.

Общее время воздействия должно состоять из одного периода времени, равного (66±2) ч, и семи периодов времени, равных (17±1) ч, в указанном порядке. За каждым периодом воздействия должен следовать период сушки, во время которого образец вынимается из пара растворителя и подвергается принудительной (нагнетательной) вентиляции на свежем воздухе в течение минимального периода времени, равного 6 ч.

6.1.4.3 Ударное испытание

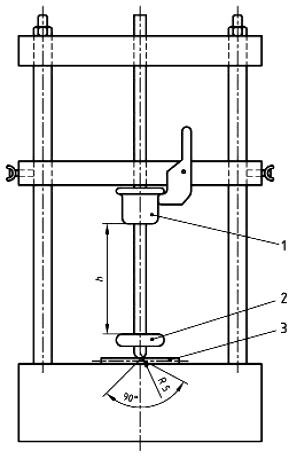

Не позднее, чем через час после завершения испытания на устойчивость к воздействию растворителей в течение периода времени, равного (66±2) ч, образец следует поместить на стальное основание устройства (см. рисунок 7), под прокладку из закаленной стали.

1 - молот; 2 - прокладка из закаленной стали; 3 - образец

Рисунок 7 - Испытательная установка для ударного испытания

Молот массой 1 кг должен падать на прокладку из закаленной стали с высоты 0,5 м.

Извлечь образец из устройства и осмотреть под увеличительным стеклом с десятикратным увеличением.

Затем следует подавать испытательное напряжение в соответствии с таблицей 2, а) или b) в течение (60) с поочередно между каждой жилой (проводом) и оставшейся жилой или остальными жилами, соединенными вместе и проверить, выдержал ли образец электрические испытания, и нет ли там разряда (напряжения пробоя), результаты зафиксировать.

Таблица 2

Номинальное напряжение тока в кабелях | Испытательное напряжение |

а) Для электрической аппаратуры, имеющей номинальное питающее напряжение, не превышающее максимальное напряжение 90 В | 500 |

b) Для электрической аппаратуры, имеющей номинальное питающее напряжение ( | ( |

с) Для электрической аппаратуры, имеющей номинальное питающее напряжение ( | ( |

* Среднеквадратическое значение напряжения | |

6.1.4.4 Испытание на изгиб при низкой температуре

Не позднее, чем через два часа после окончательного периода сушки после испытания на устойчивость к растворителям, следует взять образец кабеля длиной 0,5 м и выдержать его при температуре минус (20±2) °С или при более низкой максимальной температуре, как указано изготовителем, в течение периода времени не менее четырех часов. В конце этого периода времени и пока он все еще в охлаждаемой камере, образец нужно согнуть под углом 90° на оправке для гибки, затем согнуть под углом 180° в противоположном направлении на второй оправке для гибки и выпрямить до его первоначального положения. Все операции по гибке должны проводиться в одной и той же плоскости.

Данный цикл испытания должен проводиться дважды.

Примечание - Для безопасности оператора операции по гибке рекомендуется осуществлять в термически изолированных перчатках.

После удаления из охлаждаемой камеры образец следует подвергнуть визуальному контролю под увеличительным стеклом с десятикратным увеличением.

6.1.4.5 Электрические испытания и испытания сопротивления изоляции

Оболочку образца кабеля, используемого при испытании 6.1.4.4, следует завернуть в тонкую металлическую фольгу. Во избежание градиента электрического напряжения, фольга должна заканчиваться на расстоянии минимум 25 мм от края оболочки на конце кабеля.

Испытательное напряжение в соответствии с таблицей 2, а) или с) по обстановке должно подаваться в течение (60) с между каждой жилой (проводом) поочередно и металлической фольгой и оставшимися проводами.

Затем следует проверить источник испытательного напряжения на наличие признаков пробоя на образце.

Затем сразу же следует проверить сопротивление изоляции образца. Сопротивление изоляции должно измеряться между каждым проводником (жилой) поочередно и металлической фольгой и остальными жилами (проводниками) с помощью напряжения постоянного тока 500 В.

6.1.4.6 Испытания на распространение огня для кабеля и (или) кабельных вводов

Любой сертифицированный кабельный ввод класса EExd принимается в эксплуатацию без последующего испытания.

Испытательное оборудование: приближенно кубический герметичный контейнер, имеющий нетто-объем в диапазоне от одного до десяти литров, но не меньше максимального объема кожуха концевой кабельной муфты, устанавливаемого внутри дозировочного насоса, топливораздаточного устройства или дистанционного насосного агрегата, с числом отверстий в боковых стенках, приведенным в соответствие с испытуемыми устройствами ввода, или адаптированный таким образом, чтобы можно было установить заглушку, если устройства не требуются. Контейнер должен быть снабжен подводом газа и выходными отверстиями и устройством зажигания для централизованного зажигания газа.

Испытуемые кабели: если испытания предназначены только для отдельных специальных кабелей и (или) комбинаций кабельных вводов, они должны проводиться на этих конкретных комбинациях. Если испытания предназначены для применения на ряде заданного спецификацией типа кабеля, образцы кабеля, используемого при испытаниях, должны включать в себя следующее:

- три жилы проводника с максимально возможной площадью поперечного сечения, которые можно вместить;

- максимально возможное число проводников с наименьшей площадью поперечного сечения, которые можно вместить.

Если испытания предназначены для не заданных спецификацией кабелей или кабелей, где поперечное сечение может иметь зазоры или каналы утечки тока, то испытуемый кабель может быть таким, как указано выше, или это может быть специально подготовленный испытательный образец, как описано ниже. Берется тот образец, который организация, проводящая испытание, посчитает самым сложным.

Как минимум 20% поперечного сечения испытуемого кабеля должно быть без заполнения, и этот испытуемый кабель должен иметь такую конфигурацию жил, которая бы создала наиболее неблагоприятные условия.

Образец испытуемого кабеля должен быть подготовлен и вставлен в устройство кабельного ввода в соответствии с инструкциями изготовителя устройства кабельного ввода и согласно размерам, показанным на рисунке 8.

Рисунок 8 - Испытательное устройство для испытания на распространение огня

Концы жил (проводов) должны быть заделаны соответствующим образом, чтобы предотвратить возможность распространения огня между жилами многожильного провода или между жилами и изоляцией.

На оставшиеся незакрепленными заделанные концы кабеля следует установить наконечники для обеспечения герметичной защиты от горячих газов.

Длина разделанного провода (2,5 ' ), где

- диаметр провода, включая изоляцию.

Общая длина проводов равна (25 ' ±10%).

Если провода экранированы, то длина экранированной части равняется (2,5).

Диаметр внутренней оболочки - .

Длина внутренней оболочки должна быть равна ±10%.

Наружный диаметр кабеля - .

Длина кабеля снаружи кабельного сальника должна быть (20 ' ±10%).

Испытательные газовые смеси должны соответствовать ЕН 60079-1:2007 (подраздел 15.2).

Температуру жил кабеля следует поднять с помощью какого-либо удобного приспособления до 70 °С на период проведения испытаний.

Организация, проводящая испытания, может отказаться от данного требования, если доказано, что материалы и конструкция кабеля таковы, что повышение температуры кабеля не увеличивает возможность распространения огня во время испытания.

Комбинация кабеля и кабельного ввода должна быть присоединена к испытательному контейнеру. Испытательный контейнер должен быть размещен внутри наружной камеры. Испытательный контейнер и наружная камера должны быть заполнены испытательным газом. Кабель должен быть нагрет до температуры, необходимой для испытаний. Затем следует зажечь испытательный газ внутри испытательного контейнера.

Испытание должно быть повторено в вышеуказанной последовательности четыре раза.

Затем должна быть проведена проверка на загорание газа снаружи испытательного контейнера.

6.1.5 Испытание на устойчивость

Испытания проводят для подтверждения того, что дозировочный насос, топливораздаточное устройство или дистанционный насосный агрегат обладают достаточной стабильностью. Критерии оценки см. в 5.3.1.6.

Дозировочный насос, топливораздаточное устройство или дистанционный насосный агрегат, смонтированные в соответствии с инструкцией изготовителя, должны подавать топливо. Усилие, постепенно повышаемое до 2000 Н в промежутке времени от 50 до 70 с, а затем выдерживаемое в течение от 120 до 130 с, должно подаваться через рукав (усилие вытягивания, отрыва от топливораздаточного крана) в таком направлении, чтобы создать максимальный изгибающий момент по отношению к его креплению.

6.1.6 Гидравлическое испытание для систем улавливания пара

Испытания проводят для подтверждения достаточной прочности системы улавливания пара. Критерии оценки см. в 5.3.5.2.

На конец рукава следует установить заглушку и проводить испытание при давлении (1) МПа [(10

) бар] в течение (60

) с.

6.1.7 Оценка материала

6.1.7.1 Цель

Испытания проводят для подтверждения достаточной прочности материалов. Критерии оценки см. в 5.3.3.3.

6.1.7.2 Процедура

Образцы материала труб или других комплектующих должны быть подвергнуты воздействию испытательной жидкости, неэтилированного бензина согласно ЕН 228, в течение периода времени не менее 24 ч при температуре (20±2) °С.

Испытательный образец при самой низкой температуре окружающей среды, как указано изготовителем, (±2) К, должен быть подвергнут испытанию при давлении (1,4) МПа [(14

) бар] в течение (60

) с.

Другой испытательный образец при температуре (310±5) °С должен быть подвергнут испытанию при давлении (525) кПа [(5,25

) бар] в течение (60

) с.

6.1.8 Оценка прочности сальниковых уплотнений и прокладок

6.1.8.1 Цель

Испытания проводят для подтверждения достаточной прочности сальниковых уплотнений и прокладок. Критерии оценки см. в 5.3.4.1.

6.1.8.2 Процедура

Сальниковое уплотнение или прокладка должны быть погружены в испытательную жидкость, неэтилированный бензин, согласно ЕН 228 минимум на 1000 часов.

Затем сальниковое уплотнение или прокладка должны быть испытаны при давлении (525) кПа [(5,25

) бар] в течение (60

) с в составе узла, который является или обычным используемым узлом, или узлом, который имитирует их обычное использование.

6.1.9 Электрические испытания

6.1.9.1 Целостность защитной электрической цепи заземления

Основная информация в ЕН 60204-1 (подраздел 18.2).

Следует использовать низковольтный источник с силой тока 10А при частоте 50 Гц. Время испытания каждой подачи напряжения должно быть равно 10 с.

Следует проводить испытания между главным выводом РЕ (силового электрооборудования) и различными металлическими деталями, которые являются частью защитной цепи заземления, такой, как рамы и т.п.

Сопротивление между измеренной точкой и выводом силового электрооборудования (РЕ) должно быть 0,1 Ом (падение напряжения 1 В). Критерии оценки в таблице 3.

6.1.9.2 Испытания сопротивления изоляции

Основная информация в ЕН 60204-1 (подраздел 18.3).

Сопротивление изоляции следует измерять при 500 В постоянного тока между силовыми выводами и выводом силового оборудования (РЕ). Критерии оценки в таблице 3.

6.1.9.3 Электрические испытания (под напряжением)

Основная информация в ЕН 60204-1 (подраздел 18.4).

Напряжение 1000 В при частоте 50 Гц между выводами электропитания и выводом (клеммой) силового оборудования (РЕ) следует подавать в течение 1 с. Критерии оценки в таблице 3.

6.1.9.4 Функциональные испытания

Работу электрического оборудования следует проверять в соответствии с техническими условиями изготовителя на испытуемую конфигурацию. Особое внимание следует обратить на важные для безопасности функции, например, аварийный останов.

6.2 Контрольные испытания

6.2.1 Электрические испытания

Электрические испытания следует проводить, как указано в таблице 3.

Таблица 3

Испытание | Требования | Метод испытания |

Целостность защитной электрической цепи заземления | Сопротивление должно быть меньше 0,1 Ом | По 6.1.9.1 |

Сопротивление изоляции | Сопротивление изоляции больше 1 МОм | По 6.1.9.2 |

Электрическое испытание | Отсутствие пробоя изоляции при | По 6.1.9.3 |

Функциональное испытание | Функционирование точно в соответствии со спецификацией изготовителя | По 6.1.9.4 |

Сопротивление между горловиной топливораздаточного крана и "землей" | Сопротивление должно быть меньше 1 МОм | Омметр низкого напряжения |

6.2.2 Гидравлические испытания

Каждый узел должен быть подвергнут одному из следующих испытаний под давлением для подтверждения отсутствия протечек:

a) при испытании согласно 6.2.2.1 не должно быть течей; или

b) при испытании согласно 6.2.2.2 первое считываемое значение давления на приборе не должно превышать второе считываемое значение давления более, чем на 10 кПа (0,1 бар); или

c) при испытании согласно 6.2.2.3 скорость входного потока не должна быть более 5 см/мин.

6.2.2.1 Следует создать давление во всех участках контура гидравлической системы (систем) жидкостью, равное их рабочему давлению. Выдерживать данное давление в течение не менее 20 с. Во время повышения давления следует производить проверку на протечки.

6.2.2.2 Следует создать давление во всех участках контура гидравлической системы (систем) сжатым воздухом. Затем заблокировать воздухоотделитель, открыть все клапаны, создать давление в участке (участках) системы до (350) кПа [(3,5

) бар]. Пользуясь оборудованием для измерения давления с точностью ±1 кПа (±0,01 бар), измерить начальное давление. Выждав (5

) мин, следует измерить другое значение давления.

6.2.2.3 Следует создать давление во всех участках контура гидравлической системы (систем) сжатым воздухом и заблокировать воздухоотделитель, открыть все клапаны так, чтобы в участке (участках) системы могло быть создано давление до (350) кПа [(3,5

) бар]. Пользуясь оборудованием для измерения давления с точностью ±1 кПа (±0,01 бар), измерить это давление. Следует выполнить измерение и записать скорость входящего потока, необходимую для поддержания данного давления.

7 Указания по эксплуатации

7.1 Общие положения

Информация по использованию согласно ЕН ИСО 12100-2 (раздел 6) и дополнительным требованиям настоящего стандарта.

7.2 Сигналы и предупреждения

Дозировочные насосы, топливораздаточные устройства и дистанционные насосные агрегаты должны иметь на себе следующую дополнительную информацию для пользователя оборудования в соответствующем месте (местах) на устройстве:

- указания по эксплуатации;

- предупреждающие знаки (пиктограммы).

Данная информация должна быть следующей:

- маркировки, знаки и предупреждающие надписи должны быть понятными и однозначными;

- использование понятных знаков (пиктограмм), там, где это возможно, предпочтительнее, чем использование предупреждающих надписей;

- предупреждающие надписи должны быть выполнены на языке (языках) страны, в которой дозировочный насос, топливораздаточное устройство и дистанционный насосный агрегат должны будут использоваться.

7.3 Сопроводительная документация

Изготовитель должен предоставить инструкции для обеспечения безопасного монтажа, эксплуатации и технического обслуживания дозировочного насоса, топливораздаточного устройства и дистанционного насосного агрегата в соответствии с ЕН ИСО 12100-2 (подраздел 6.5). Инструкции по применению должны быть полностью приведены в соответствие с требованиями как конечного потребителя оборудования, так и персонала технического обслуживания.

При проектировании топливозаправочных станций конструкторы должны выполнить оценку рисков для определения потребности в устройствах аварийного останова, числа и расположения таких устройств, чтобы в случае аварии можно было перекрыть поступление потока топлива. Правила по выполнению данной функции останова согласно категории 0 или 1 ЕН 60204-1 должны быть указаны в документации изготовителя на изделие.

Чертеж, указывающий тип и протяженность зон согласно ЕН 60079-10, должен предоставляться изготовителем в качестве помощи для подготовки классификации зоны владельцем и (или) оператором станции.

В случае использования длинных рукавов допустимо чтобы они лежали на земле, когда они не используются. Правила о том, как защищать эти рукава от повреждения, должны быть сформулированы в документации изготовителя изделия.

Рекомендуется в документации на изделие указывать следующее предупреждение:

"Любая модификация на данном оборудовании может привести к признанию сертификации оборудования недействительной. Если вы собираетесь осуществить модификацию электроустановки и (или) оборудования, то сверьтесь по этому вопросу с документацией по сертификации и инструкцией изготовителя".