ГОСТ 30003-93

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛЫ

Испытание на изгиб навивкой листов и лент толщиной менее 2,5 мм

Metals. Cylindrical bending test of sheets and strips less than 2,5 mm thick

ОКС 77.160

ОКСТУ 1909

______________

* По данным официального сайта Росстандарт

ОКС 77.040.10. - .

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 150 "Порошковая металлургия"

ВНЕСЕН Госстандартом России

2 Принят Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3-93 от 17 февраля 1993 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Туркменглавгосинспекция |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19 июня 1996 г. N 385 межгосударственный стандарт ГОСТ 30003-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения деформации и прочности при изгибе навивкой плоских образцов из черных и цветных металлов и изделий из них толщиной менее 2,5 мм при температуре (20) °С.

Допускается применение метода для испытания неметаллических материалов при тех же условиях.

Метод заключается в навивке образца без скольжения на боковую поверхность прямого цилиндра, основанием которого является логарифмическая спираль, и вычислении деформаций и напряжений в образце, возникающих под действием приложенной нагрузки.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

3 МЕТОД ОТБОРА ОБРАЗЦОВ

3.1 Метод отбора и подготовки образцов для испытания - по нормативной документации на конкретные изделия с дополнениями, указанными в 3.1.1-4.1.3.

3.1.1 Образцы должны быть плоскими, прямоугольного сечения, длиной не менее 280 мм. Отклонение от плоскостности (коробоватость) в поперечном сечении должно быть не более 0,1 толщины образца.

3.1.2 Ширина образцов должна быть не более 60 мм при толщине менее 1 мм.

При толщине образцов от 1,0 до 2,5 мм ширина образцов , мм должна определяться из соотношения

![]() ,

,

где - толщина образца, мм;

60 - шестикратный момент сопротивления поперечного сечения изгибу, мм.

Предельные отклонения по ширине образца от номинальных не должны быть более квалитета 11 по ГОСТ 25347.

Для оценки характеристик конструкционной прочности допускается изготовление образцов шириной, равной ширине изделия, но не более 90 мм.

3.1.3 Испытанию подвергают не менее трех образцов, если другое количество не указано в нормативной документации на соответствующее изделие.

4 АППАРАТУРА

Универсальные испытательные машины по ГОСТ 28840.

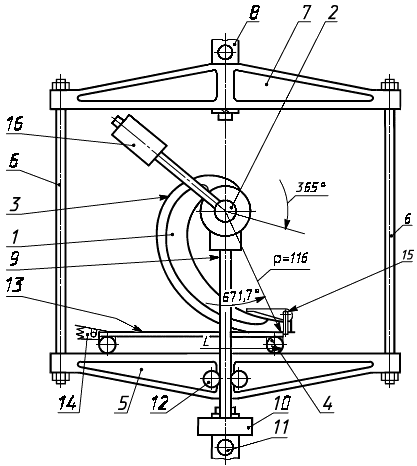

Приспособление для проведения испытания, схема которого приведена на рисунке 1, состоящее из прямого цилиндра 1 с осью вращения 2, в основании которого выполнена логарифмическая спираль 3, описываемая уравнением:

![]() ,

,

где - полярный радиус спирали, мм;

- полярный угол спирали, радиан.

Рисунок 1

Полярный радиус спирали должен быть от 116,0 до 13,2 мм, что соответствует изменению полярного угла спирали от 11,7238 до 6,3704 радиан (от 365,0 до 671,7°) и обеспечивает деформацию наружных волокон образцов при испытании не более 10%.

Соответствие контура спиральной поверхности цилиндра контуру логарифмической спирали определяют методом совмещения проекции спиральной поверхности цилиндра с рисунком логарифмической спирали (шаблоном), ограничивающим поле допусков контура спиральной поверхности цилиндра в пределах не более квалитета 8 по ГОСТ 25347, вычерченным в масштабе не менее 5:1.

Контур спиральной поверхности цилиндра должен находиться в пределах поля допусков соответствующих полярных радиусов шаблона.

Подвижный предметный стол 4 на четырех подшипниках качения установлен на полусферической направляющей 5, соединенной через тяги 6, траверсу 7 и втулку 8 с хвостовиком верхней траверсы испытательной машины. Ось вращения 2 соединена через тяги 9, траверсу 10 и втулку 11 с хвостовиком нижней траверсы испытательной машины. Тяги 9 и направляющая 5 соединены друг с другом подвижно посредством подшипников качения при помощи вилок 12, зафиксированных на направляющей 5.

Образец 13 по всей ширине закреплен одним концом на предметном столе 4 при помощи зажима 14, а другим концом - на спиральной поверхности 3 в месте, где =116 мм (соответствует радиусу кривизны цилиндра 125 мм), при помощи зажима 15.

На оси цилиндра крепится балансир 16. Балансировка цилиндра - статическая.

5 ПОДГОТОВКА К ИСПЫТАНИЮ

5.1 Перед испытанием образцы подвергают визуальному осмотру без применения увеличительных средств.

На поверхности образцов не должно быть выступов, сколов, трещин, заусенцев, расслоений, инородных включений и механических повреждений.

5.2 Толщину и ширину измеряют в средней части образца с погрешностью не более 0,01 и 0,1 мм соответственно.

5.3 Приспособление устанавливают на испытательной машине таким образом, чтобы поверхность образца, закрепленного на предметном столе, являлась касательной к спиральной поверхности цилиндра в месте, где =116 мм (рисунок 1).

В случае определения максимальной упругости деформации снизу по всей ширине образца наносят риску вдоль среза предметного стола.

Устанавливают упоры концевых выключателей испытательной машины в начальном и конечном положениях активной траверсы машины. Расстояние между упорами должно быть 87 мм.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЯ

6.1 Образец закрепляют посередине предметного стола. Расстояние, измеренное от боковых кромок образца до боковых поверхностей предметного стола, должно отличаться не более 1 мм.

Шкалу испытательной машины приводят в нулевое положение.

6.2 Включают привод испытательной машины. Цилиндр 1, перемещаясь вниз тягами 9, вращается вокруг оси 2 и навивает без скольжения на спиральную поверхность 3 образец 13. При достижении критического радиуса кривизны происходит разрушение образца. О разрушении образца или появлении в нем трещины судят по скачкообразному уменьшению нагрузки при испытании. При отсутствии разрушения испытательная машина отключается концевым выключателем.

6.3 После окончания испытания фиксируют наибольшую предельную нагрузку с точностью до 0,5 наименьшего деления индикатора силоизмерительного механизма и длину деформированного участка

образца с точностью до 0,5 мм.

Деформированным участком образца считают расстояние от места закрепления его на спиральной поверхности цилиндра (=116 мм) до места разрушения образца на его продольной оси, измеренное линейкой по ГОСТ 427, нанесенной по оси предметного стола. При отсутствии разрушения образца

=250 мм.

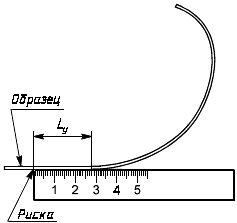

6.4 Образцы с нанесенной риской по 3 после испытания кладут боковой кромкой на плоскую плиту по ГОСТ 10905 и с помощью масштабной линейки по ГОСТ 427 измеряют длину прямолинейного участка с точностью до 1 мм (рисунок 2).

Рисунок 2

6.5 Материалы и изделия, образцы которых разрушаются при менее 25,0 мм, испытанию по настоящему методу не подлежат.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Максимальную упругую деформацию, %, вычисляют по формуле

![]() , (1)

, (1)

где - толщина образца, мм;

125 - максимальный радиус кривизны спиральной поверхности цилиндра, мм;

- длина прямолинейного участка образца, мм.

7.2 Предельную деформацию образца , %, вычисляют по формуле

![]() , (2)

, (2)

где - толщина образца, мм;

- длина деформированного участка образца, мм.

7.3 Прочность при изгибе , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - наибольшая предельная нагрузка, Н;

262 - приведенный начальный полярный радиус цилиндра, мм;

0,85 - угловой коэффициент текущего полярного радиуса цилиндра;

- длина деформированного участка образца, мм;

- ширина образца, мм;

- толщина образца, мм.

7.4 Напряжение неразрушенного образца , МПа, соответствующего максимальной деформации наружных волокон, вычисляют по формуле

![]() , (4)

, (4)

где 49,5 - приведенная длина плеча приложения наибольшей предельной нагрузки на образец, мм;

- наибольшая предельная нагрузка, Н;

- ширина образца, мм;

- толщина образца, мм.

7.5 За значения характеристик, определяемых по 7.1, 7.2, 7.3, 7.4, принимают среднее арифметическое результатов испытаний не менее трех образцов, округленных до первого десятичного знака.

7.6 Контролируемые показатели качества должны быть указаны в нормативной документации на конкретные материалы и изделия.

7.7 Результаты испытаний записывают в протокол, содержащий:

- наименование или марку материала;

- размеры образцов;

- наибольшую предельную нагрузку при испытании и длину деформированного участка образцов;

- деформацию и прочность при изгибе каждого образца;

- среднее арифметическое результатов испытаний;

- обозначение настоящего стандарта;

- дату испытания.

_______________________________________________________________________________________

УДК 669.01.001.4:006.354 ОКС 77.160 В09 ОКСТУ 1909

Ключевые слова: металлы, изгиб, испытание, образец

_______________________________________________________________________________________

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996