ГОСТ Р 57223-2016

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техническая диагностика

ОЦЕНКА СОСТОЯНИЯ СТАЛЬНЫХ ТРУБОПРОВОДОВ ПО ПАРАМЕТРАМ ДЕФОРМАЦИОННОГО РЕЛЬЕФА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Общие требования

Technical diagnostics. Evaluation of steel pipelines condition under the parameters of the deformation relief in operation. General requirements

ОКС 77.040.10

Дата введения 2017-10-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2016 г. N 1607-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Трубопроводы в зонах сейсмической активности, в местности с периодическими оползневыми явлениями, карстовыми процессами, в черте городов и населенных пунктов, в местах пересечения с железнодорожными и автомобильными дорогами подвергаются воздействию статических и циклических нагрузок.

Исследованиями установлено, что такие условия нагружения при длительной эксплуатации трубопроводов порождают изменения микроструктуры металла вследствие процессов деформационного старения и замедленного разрушения (постепенного снижения прочности при нормальных температурах).

Существующие методы оценки технического состояния трубопроводов основаны на учете влияния локальных технологических, конструктивных и эксплуатационных дефектов, проявляющихся в наличии: зон концентраторов напряжений; геометрических и механических неоднородностей; коррозионных повреждений; трещин и несплошностей различных видов.

В процессе длительной эксплуатации в силу указанных структурных изменений наступление предельного состояния может произойти и на бездефектных участках трубопроводов.

Поэтому определение остаточного ресурса трубопровода должно быть основано на установлении реального физического состояния металла в зависимости от времени эксплуатации и характера нагружения.

Известно, что значительная часть разрушений начинается с поверхности и подповерхностных слоев. Поэтому информация об изменениях характеристик поверхности трубопровода может быть использована для уточнения оценки его технического состояния.

1 Область применения

Настоящий стандарт распространяется на трубопроводы, эксплуатируемые в трассовых условиях, как в пределах первоначально установленных (проектных) сроков эксплуатации, так и после их превышения.

Настоящий стандарт устанавливает общие требования к расчетно-экспериментальной методике оценки остаточного ресурса и к принятию решения по ремонту трубопроводов; к замене отдельных узлов и выводу из эксплуатации трубопроводов на основании результатов механических испытаний и оценки параметров деформационного рельефа поверхности вырезанных из них образцов.

Стандарт уточняет и развивает положения ГОСТ Р 55046.

Настоящий стандарт может быть использован предприятиями и организациями, осуществляющими эксплуатацию и диагностирование технического состояния трубопроводов, выработавших проектный ресурс.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 25.502 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 25142 Шероховатость поверхности. Термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28841 Машины для испытания материалов на усталость. Общие технические требования

ГОСТ Р 27.002 Надежность в технике. Термины и определения

ГОСТ Р 53006 Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования

ГОСТ Р 55046 Техническая диагностика. Оценка остаточного ресурса длительно эксплуатируемых стальных трубопроводов на основе результатов механических испытаний образцов. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 27.002, ГОСТ 25142, а также следующие термины с соответствующими определениями:

3.1 трубопровод: Система последовательно соединенных элементов (труб и деталей), разрушение одного из которых выводит из строя трубопровод.

3.2 ресурс трубопровода: Наработка трубопровода от пуска до перехода в предельное состояние.

3.3 наработка: Период применения трубопровода без учета простоев.

3.4 предельное состояние трубопровода: Техническое состояние трубопровода, при котором исключена его дальнейшая эксплуатация.

3.5 остаточный ресурс трубопровода: Наработка трубопровода с момента текущего диагностирования до перехода в предельное состояние.

3.6 техническое диагностирование трубопровода: Определение технического состояния трубопровода.

3.7 средний остаточный ресурс: Математическое ожидание остаточного ресурса трубопровода с учетом деформационного старения.

3.8 интегральный параметр шероховатости: Среднее арифметическое отклонение профиля Ra по ГОСТ 2789 при усреднении по всей поверхности сканирования.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- средний остаточный ресурс, лет; | |

- наработка эксплуатируемого трубопровода до проведения текущего диагностирования, лет; | |

| - интегральный параметр шероховатости поверхности i-го отожженного образца после j циклов усталостного нагружения, мкм; |

| - усредненный интегральный параметр шероховатости поверхности отожженных образцов после j циклов усталостного нагружения, мкм; |

| - интегральный параметр шероховатости поверхности i-го образца из металла эксплуатируемого трубопровода на момент диагностирования, мкм; |

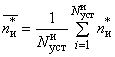

- усредненный интегральный параметр шероховатости поверхности образцов из металла эксплуатируемого трубопровода на момент диагностирования, мкм; | |

- усредненный интегральный параметр шероховатости поверхности трубопровода, соответствующий наработке | |

- средняя наработка до разрушения отожженных образцов, лет; | |

| - число циклов нагружения i-го отожженного образца на момент измерения интегрального параметра шероховатости; |

| - число циклов нагружения к моменту разрушения i-го отожженного образца; |

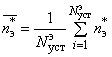

- среднее число циклов нагружения до разрушения отожженных образцов; | |

| - число циклов нагружения i-го образца из металла эксплуатируемого трубопровода на момент измерения интегрального параметра шероховатости после j циклов усталостного нагружения; |

| - число циклов нагружения к моменту разрушения i-го образца из металла эксплуатируемого трубопровода; |

- среднее число циклов нагружения до разрушения образцов из металла эксплуатируемого трубопровода; | |

- среднее число циклов нагружения трубопровода за один год; | |

- степень деформационного старения металла трубопровода; | |

| - предел прочности i-го отожженного образца, МПа; |

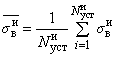

- средний предел прочности отожженных образцов, МПа; | |

| - предел прочности i-го образца из металла эксплуатируемого трубопровода, МПа; |

- средний предел прочности образцов из металла эксплуатируемого трубопровода, МПа; | |

- коэффициент упрочнения металла трубопровода; | |

- число отожженных образцов, испытанных на статическое растяжение; | |

- число образцов из металла эксплуатируемого трубопровода, испытанных на статическое растяжение; | |

- число отожженных образцов, испытанных на усталость; | |

- число образцов из металла эксплуатируемого трубопровода, испытанных на усталость. |

5 Общие положения

5.1 Определение технического состояния длительно эксплуатируемых трубопроводов поэтапно предполагает:

- накопление экспериментальных данных по изменению параметров, определяющих механические свойства металла;

- проведение расчетов по определению остаточного ресурса безопасной эксплуатации трубопровода.

5.2 Расчет остаточного ресурса трубопровода должен предусматривать количественную оценку механических свойств его металла, получаемых на основании испытаний образцов стандартными методами; проведение специальных испытаний на усталость и металлографических исследований.

5.3 Регламентируемый настоящим стандартом способ позволяет оценить техническое состояние и определить остаточный ресурс трубопровода с назначенным сроком безопасной эксплуатации с учетом старения и усталости металла стенки труб на основании анализа закономерностей изменения механических свойств материала трубопровода и параметров деформационного рельефа его поверхности в процессе эксплуатации трубопровода.

6 Требования безопасности

6.1 К выполнению измерений допускают операторов, обладающих навыками эксплуатации оборудования для механических испытаний металлических образцов, умеющих пользоваться соответствующими национальными и отраслевыми нормативными и техническими документами, прошедших обучение работе с применяемыми средствами измерений и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

6.2 При проведении работ по определению технического состояния трубопровода оператор должен руководствоваться правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.019 и ГОСТ 12.1.038.

6.3 Работы проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации аппаратуры, входящей в состав используемых средств измерений.

7 Требования к средствам измерений

7.1 При определении пределов прочности в качестве средств измерений используют испытательные машины по ГОСТ 28840.

7.2 При проведении усталостных испытаний используют испытательные машины по ГОСТ 28841 или специально сконструированные испытательные устройства.

7.3 Линейки металлические должны соответствовать требованиям ГОСТ 427.

7.4 Штангенциркули должны соответствовать требованиям ГОСТ 166.

7.5 Микрометры должны соответствовать требованиям ГОСТ 6507.

7.6 Съемку параметров деформационного рельефа рекомендуется проводить с помощью конфокального сканирующего микроскопа, имеющего следующие основные характеристики:

- кратность увеличения от 5 до 100;

- шаг по вертикальной оси (расстояние между оптическими срезами) до 10 нм;

- разрешение в плоскости сканирования не менее 100 нм;

- размеры площади сканирования до 128128 мкм.

7.7 Программное обеспечение микроскопа должно обеспечивать возможность статистической обработки результатов профилографии и вычисления интегральных параметров шероховатости исследуемых поверхностей.

8 Требования к образцам

8.1 Вырезку заготовок для изготовления образцов осуществляют из эксплуатируемых трубопроводов как из стенки трубы (основной металл), так и из опасных участков (сварные швы; места, имеющие концентрации напряжений и другие дефекты).

8.2 В соответствии с ГОСТ Р 53006 образцы, вырезанные из опасных участков, при отсутствии равнопрочности с основным металлом используют для принятия решения о ремонте и замене элементов трубопровода. Образцы, вырезанные из стенки трубы, используют для продления ресурса с назначенным сроком безопасной эксплуатации или вывода трубопровода из эксплуатации для предотвращения катастрофических аварий.

8.3 Изготавливают две партии образцов.

Каждая партия должна содержать образцы:

- для усталостных испытаний - изготавливаемые в соответствии с требованиями к образцам типа II по ГОСТ 25.502;

- для испытаний на статическое растяжение - изготавливаемые в соответствии с требованиями к образцам типа I по ГОСТ 1497.

8.4 Число образцов должно обеспечить представительную выборку для оценки после их испытаний среднего остаточного ресурса трубопровода с заданной доверительной вероятностью.

8.5 Одну партию образцов в числе +

подвергают рекристаллизационному отжигу при температуре 650°С в течение 1 ч с целью устранения влияния старения (этим достигается имитация исходного состояния металла), вторую партию в количестве

+

оставляют в состоянии, соответствующем состоянию металла эксплуатировавшегося трубопровода.

9 Порядок проведения испытаний образцов

9.1 Образцы, предназначенные для усталостных испытаний, испытывают методом консольного или чистого изгиба по ГОСТ 25.502.

9.2 Частота нагружения должна быть не более 40-50 циклов в минуту. Амплитуду нагрузки подбирают с учетом максимального напряжения, которое может возникнуть в условиях эксплуатации трубопровода.

9.3 После каждого j-го этапа усталостного нагружения для каждого i-го отожженного образца средствами программного обеспечения микроскопа, используя бесконтактный конфокальный метод сканирования, измеряют 2D и 3D топографию исследуемых поверхностей и рассчитывают (i, j).

Количество этапов усталостного нагружения, после которых проводится измерение параметров (i, j), должно обеспечивать надежное восстановление кривых зависимостей

(i, j)=

[

(j)] (где

(j)=

![]() - поврежденность образца) без пропусков локальных экстремумов.

- поврежденность образца) без пропусков локальных экстремумов.

9.4 По результатам усталостных испытаний определяют число циклов до разрушения каждого образца.

9.5 Образцы, предназначенные для статических испытаний, испытывают по ГОСТ 1497.

9.6 По результатам статических испытаний определяют пределы прочности каждого образца.

10 Обработка результатов измерений

10.1 Рассчитывают среднее число циклов нагружения до разрушения отожженных образцов по формуле

(i). (1)

(i). (1)

10.2 Рассчитывают среднюю наработку до разрушения отожженных образцов по формуле

. (2)

. (2)

Примечание - С удовлетворительной погрешностью можно считать =500.

10.3 Рассчитывают среднее число циклов нагружения до разрушения образцов из металла эксплуатируемого трубопровода по формуле

(i). (3)

(i). (3)

10.4 Рассчитывают степень деформационного старения металла трубопровода по формуле

. (4)

. (4)

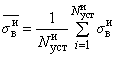

10.5 Рассчитывают средний предел прочности металла трубопровода по результатам испытаний отожженных образцов по формуле

(i). (5)

(i). (5)

10.6 Рассчитывают средний предел прочности металла эксплуатируемого трубопровода по формуле

(i). (6)

(i). (6)

10.7 Рассчитывают коэффициент упрочнения металла трубопровода по формуле

. (7)

. (7)

10.8 Рассчитывают коэффициент деформационного старения металла трубопровода по формуле

![]() . (8)

. (8)

10.9 Путем усреднения по ансамблю испытанных образцов зависимостей (i, j)=

[

(j)] устанавливается зависимость

![]() , (9)

, (9)

которая может иметь функциональный, регрессионный или табличный вид.

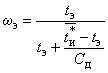

10.10 Рассчитывают значение поврежденности материала трубопровода, накопленной за время эксплуатации по формуле

. (10)

. (10)

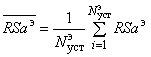

10.11 Рассчитывают значение по формуле

(i). (11)

(i). (11)

10.12 Численно или графически [в соответствии с формой представления зависимости (9)] находят k решений уравнения

![]() : (12)

: (12)

![]()

10.13 Среди решений уравнения (12) находят ближайшее к значению решение

, удовлетворяющее условию

![]() .

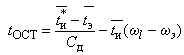

.

10.14 Рассчитывают средний остаточный ресурс трубопровода по формуле

. (13)

. (13)

Примечание - Оценка среднего остаточного ресурса по формуле (13) является консервативной.

11 Принятие решения о возможности дальнейшей эксплуатации трубопровода

11.1 На основании данных по оценке технического состояния трубопровода и его остаточного ресурса принимают решение о возможности его дальнейшего применения в соответствии с остаточным или назначенным ресурсом безопасной эксплуатации или о его ремонте, снижении рабочих параметров или прекращении эксплуатации.

11.2 Решение принимается предприятием (организацией), проводившей техническое диагностирование и оценку остаточного ресурса.

УДК 622.691.2/234:006.354 | ОКС 77.040.10 | Т59 |

Ключевые слова: трубопровод, остаточный ресурс, статические испытания, усталостные испытания, предел прочности, деформационный рельеф поверхности, коэффициент деформационного старения | ||

Электронный текст документа

и сверен по:

, 2016