ГОСТ ISO 4635-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УПЛОТНЕНИЯ ФОРМОВЫЕ РЕЗИНОВЫЕ, ИСПОЛЬЗУЕМЫЕ МЕЖДУ БЕТОННЫМИ ПЛИТАМИ АВТОМОБИЛЬНЫХ ДОРОГ

Технические требования

Preformed rubber joint seals for use between concrete paving sections of highways. Technical requirements

МКС 83.140.50, 91.100.50

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Настоящий стандарт идентичен международному стандарту ISO 4635:2011* Rubber, vulcanized - Preformed joint seals for use between concrete paving sections of highways - Specification (Резина вулканизованная. Формовые уплотнения, используемые между бетонными плитами автомобильных дорог. Спецификация)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 4 "Продукция (кроме рукавов)" технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

В разделе "Нормативные ссылки" и тексте стандарта ссылки на международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении Д.А.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 28.03.2014 г. N 260-ст межгосударственный стандарт ГОСТ ISO 4635-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Предупреждение - При выполнении некоторых процедур в соответствии с настоящим стандартом могут использоваться или образовываться вещества или отходы, опасные для окружающей среды. Следует руководствоваться соответствующей документацией по безопасному обращению с веществами и утилизации отходов.

1 Область применения

Настоящий стандарт распространяется на резиновые формовые уплотнения, используемые между бетонными плитами новых автомобильных дорог, а также для работ по обслуживанию автомобильных дорог.

Настоящий стандарт устанавливает требования к материалу, используемому для изготовления формовых уплотнений из вулканизованной резины, используемых для стыков между бетонными плитами автомобильных дорог.

Настоящий стандарт не распространяется на конструкцию или размеры уплотнений, однако в нем приведены общие требования к готовым уплотнениям.

Примечание - Настоящий стандарт основан на опыте работы с хлоропреновым каучуком (CR) и этилен-пропилен-диеновым каучуком (EPDM).

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 37 Rubber, vulcanized or thermoplastic - Determination of tensile stress-strain properties (Резина вулканизованная или термопластик. Определение упругопрочностных свойств при растяжении)

ISO 48:2010 Rubber, vulcanized or thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) [Резина вулканизованная или термопластик. Определение твердости (твердость от 10 IRHD до 100 IRHD)]

ISO 188 Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance test (Резина вулканизованная или термопластик. Испытания на ускоренное старение и теплостойкость)

ISO 815-1:2008 Rubber, vulcanized or thermoplastic- Determination of compression set - Part 1: At ambient or elevated temperatures (Резина вулканизованная или термопластик. Определение остаточной деформации сжатия. Часть 1. При температуре окружающей среды или при повышенных температурах)

ISO 815-2:2008 Rubber, vulcanized or thermoplastic - Determination of compression set - Part 2: At low temperatures (Резина вулканизованная или термопластик. Определение остаточной деформации сжатия. Часть 2. При низких температурах)

ISO 1431-1 Rubber, vulcanized or thermoplastic - Resistance to ozone cracking - Part 1: Static and dynamic strain testing (Резина вулканизованная или термопластик. Стойкость к растрескиванию под действием озона. Часть 1. Испытания при статической и динамической деформации)

ISO 1817 Rubber, vulcanized or thermoplastic - Determination of the effect of liquids (Резина вулканизованная или термопластик. Определение воздействия жидкостей)

ISO 2230 Rubber products - Guidelines for storage (Изделия резиновые. Руководство по хранению)

ISO 2285 Rubber, vulcanized or thermoplastic - Determination of tension set under constant elongation, and of tension set, elongation and creep under constant tensile load (Резина вулканизованная или термопластик. Определение остаточной деформации при растяжении с постоянной скоростью и остаточной деформации, относительного удлинения и ползучести под действием постоянной растягивающей силы)

ISO 3302-1:1996 Rubber - Tolerances for products - Part 1: Dimensional tolerances (Резина. Предельные отклонения для продукции. Часть 1. Предельные отклонения размеров)

ISO 3384-1:2005 Rubber, vulcanized or thermoplastic - Determination of stress relaxation in compression - Part 1: Testing at constant temperature (Резина вулканизованная или термопластик. Определение релаксации напряжений при сжатии. Часть 1. Испытания при постоянной температуре)

_______________

Действует ISO 3384-1:2011.

ISO 3387 Rubber - Determination of crystallization effects by hardness measurements (Резина. Определение эффектов кристаллизации при измерении твердости)

ISO 5893 Rubber and plastics test equipment - Tensile, flexural and compression types (constant rate of traverse) - Specification [Оборудование для испытания резины и пластмасс. Аппаратура для испытания на растяжение, изгиб и сжатие (при постоянной скорости перемещения). Спецификация]

ISO 23529 Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры подготовки и кондиционирования образцов для физических методов испытаний)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 стык (joint): Вертикальный разрыв между смежными поверхностями плит дорожного покрытия бетонной автомобильной дороги, образованный для обеспечения некоторого перемещения.

3.2 стыковая полость (joint chamber): Разрез в верхней части стыка для размещения формового уплотнения.

Примечание - Ширина стыковой полости зависит от требуемой способности перемещения формовых уплотнений. Нижняя часть полости поддерживает формовое уплотнение стыка, позволяющее выдерживать вертикальные нагрузки, вызванные дорожным движением.

3.3 формовое уплотнение (preformed joint seal): Экструдированный (формованный) и вулканизованный эластичный резиновый профиль, который после установки специальными машинами в стыковую полость сжимается смежными поверхностями плит дорожного покрытия, заполняя при этом стык и предотвращая проникновение воды.

Примечание - Формовое уплотнение может содержать армирующее волокно в качестве дополнительной защиты от избыточного расширения.

3.4 международная единица твердости резины, IRHD (international rubber hardness degree, IRHD): Мера твердости, значение которой получают при измерении глубины погружения индентора в испытуемый образец при заданных условиях.

Примечание 1 - Усилие противодействия, создаваемое сжатыми формовыми уплотнениями, зависит от размеров и твердости уплотнения (IRHD). Чем больше значение IRHD, тем больше сила сопротивления. Чем ниже значение IRHD, тем лучше кромки резинового профиля зажимаются поверхностями стыковой полости.

Примечание 2 - Метод измерения твердости в единицах IRHD - по ISO 48.

4 Классификация

Твердость материалов для формовых уплотнений разделяют на пять классов как приведено в таблице 1.

Таблица 1 - Классификация твердости материалов

Класс твердости | 40 | 50 | 60 | 70 | 80 |

Диапазон значения IRHD | Св. 35 до 45 включ. | Св. 45 до 55 включ. | Св. 55 до 65 включ. | Св. 65 до 75 включ. | Св. 75 до 85 включ. |

5 Образцы для проведения испытания и температура проведения испытания

5.1 Если нет других указаний, образцы для проведения испытаний вырубают из готового изделия по ISO 23529. Если образцы для конкретного метода испытаний не могут быть получены из готовых уплотнений, их вырубают из формовых пластин соответствующих размеров, приготовленных из той же партии резиновой смеси, из которой приготовлены уплотнения, и вулканизованных при таких же условиях, как уплотнения.

5.2 Если нет других указаний, испытания проводят при стандартной температуре в лаборатории по ISO 23529.

6 Технические требования

6.1 Общие положения

6.1.1 Резина уплотнения должна быть озоностойкой (см. 6.11); озоностойкость не должна зависеть от поверхностной защиты, которую можно удалить истиранием, использованием моющих или других средств.

6.1.2 Резина должна быть черного цвета.

6.2 Предельные отклонения размеров

Предельные отклонения размеров должны быть установлены по ISO 3302-1 и соответствовать классу Е1 или Е2 по ISO 3302-1.

6.3 Несоответствия и дефекты

Несоответствия и дефекты определяют при визуальном осмотре. Формовые уплотнения не должны иметь поверхностных дефектов или неровностей поверхности, оказывающих влияние на правильную эксплуатацию уплотнений.

6.4 Твердость

6.4.1 Твердость определяют по ISO 48 (метод М). Результат должен соответствовать значению, приведенному в таблице 2 (перечисление 1.1).

6.4.2 Измерения проводят в пяти произвольно выбранных точках на формовом уплотнении длиной 5 м. Разность между максимальной и минимальной твердостью не должна превышать 5 единиц IRHD. Каждое значение должно быть в пределах диапазона, установленного для соответствующего класса твердости (см. таблицу 2, перечисление 1.2).

6.5 Прочность при растяжении и относительное удлинение при разрыве

6.5.1 Испытания проводят, используя оборудование по ISO 23529, на образцах, вырубленных из изделия, с которых удалены текстильные материалы.

6.5.2 Прочность при растяжении и относительное удлинение при разрыве определяют по ISO 37 на образце в форме двухсторонней лопатки (тип 2). Значения показателей должны соответствовать приведенным в таблице 2 (перечисления 2, 3).

Таблица 2 - Требования к формовым уплотнениям

Наименование показателя | Номер пункта настоящего стандарта | Требования для класса твердости | ||||

40 | 50 | 60 | 70 | 80 | ||

1.1 Твердость, IRHD | 6.4 | Св. 35 до 45 включ. | Св.45 до 55 включ. | Св. 55 до 65 включ. | Св.65 до 75 включ. | Св.75 до 85 включ. |

1.2 Предельное отклонение твердости, IRHD, не более | 6.4 | 5 | ||||

2 Прочность при растяжении, МПа, не менее | 6.5 | 9 | ||||

3 Относительное удлинение при разрыве, %, не менее | 6.5 | 400 | 375 | 300 | 200 | 125 |

4 Остаточное сжатие в течение 22 | 6.6 | |||||

- при температуре 70 °С | 6.6.2 | 20 | ||||

- при температуре минус 25 °С | 6.6.3 | 60 | ||||

5 Ускоренное старение на воздухе в течение 72 | 6.7 | |||||

- изменение твердости, IRHD, не более | ±5 | |||||

- изменение прочности при растяжении, %, не более | От минус 20 до плюс 40 | |||||

- изменение удлинения при разрыве, не более | От минус 30 до плюс 10 | От минус 40 до плюс 10 | ||||

6 Релаксация напряжения при сжатии в течение 100 дней при температуре 50 °С, % | 6.8 | 50 | 55 | |||

7 Восстановление при пониженной и повышенной температурах | 6.9 | |||||

- минус 25 °С |

| |||||

- плюс 70 °С |

| |||||

8 Повышение твердости после выдерживания в течение 168 | 6.10 | Плюс 15 | Плюс 10 | |||

9 Озоностойкость | 6.11 | Отсутствие трещин | ||||

10 Устойчивость к воздействию воды (изменение объема после выдерживания в течение 168 | 6.12 | От 0 до плюс 5 | ||||

11 Защита от расширения: | 6.13 | |||||

- относительное удлинение в момент, когда волокно впервые начинает воспринимать усилие, %, не более | 2 | |||||

- удлинение при усилии 300 Н, %, не более | 2 | |||||

- усилие растяжения в момент разрыва волокна, Н, не менее | 300 | |||||

12 Специальные испытание для холодных климатических районов; усилие сжатия, кН/м, не менее | 6.14 | 0,03 | ||||

| ||||||

6.6 Остаточное сжатие на воздухе

6.6.1 Общие положения

Если образец для испытания вырубают из уплотнения, измерение должно быть проведено по возможности по направлению сжатия уплотнения при эксплуатации.

6.6.2 Остаточное сжатие при повышенной температуре

6.6.2.1 Остаточное сжатие после выдерживания при температуре 70 °С в течение 22 ч определяют по ISO 815-1 на образце типа В. Если поперечное сечение изделия небольших размеров и невозможно вырубить из него образец, остаточное удлинение при растяжении с постоянной скоростью определяют по ISO 2285 при деформации 50%. При этом время и температура испытания должны быть такими, как при определении остаточного сжатия.

6.6.2.2 Значение остаточного сжатия при температуре 70 °С должно соответствовать приведенному в таблице 2 (перечисление 4). Если необходимо определить остаточное растяжение, его значение должно соответствовать значению остаточного сжатия.

6.6.3 Остаточное сжатие при пониженной температуре

6.6.3.1 Остаточное сжатие после выдерживания при температуре минус 25 °С в течение 22 ч определяют по ISO 815-1 на образце типа В. Если поперечное сечение изделия небольших размеров и невозможно вырубить из него образец, остаточное удлинение при растяжении с постоянной скоростью определяют по ISO 2285 при деформации 50%. При этом время и температура испытания должны быть такими, как при определении остаточного сжатия.

6.6.3.2 Значение остаточного сжатия при температуре минус 25 °С должно соответствовать приведенному в таблице 2 (перечисление 4). Если необходимо определить остаточное растяжение, его значение должно соответствовать значению остаточного сжатия.

6.7 Ускоренное старение на воздухе

После старения образцов на воздухе при температуре 100 °С в течение 72 ч по ISO 188 изменение твердости, прочности при растяжении и относительного удлинения при разрыве должны быть в пределах, приведенных в таблице 2 (перечисление 5).

6.8 Релаксация напряжения при сжатии

Релаксацию напряжения при сжатии определяют по ISO 3384-1 (метод В), используя образцы в форме цилиндров после механической обработки и термостатирования.

Если образец для испытания вырубают из уплотнения, измерение должно быть проведено по возможности по направлению сжатия уплотнения при эксплуатации.

Значение релаксации напряжений при сжатии при температуре 50 °С в течение 100 дней должно соответствовать приведенному в таблице 2 (перечисление 6).

6.9 Восстановление при пониженных и повышенных температурах

Восстановление при пониженных и повышенных температурах определяют в соответствии с приложением А. Значение должно соответствовать приведенному в таблице 2 (перечисление 7).

6.10 Изменение твердости при низкой температуре

При использовании уплотнения в странах с тропическим климатом испытание при низкой температуре не обязательно.

При необходимости изменение твердости при низкой температуре определяют в соответствии с ISO 3387. Увеличение твердости после выдерживания при температуре минус 10 °С в течение 168 ч по сравнению с твердостью при температуре минус 10 °С должно соответствовать значению, приведенному в таблице 2 (перечисление 8).

6.11 Озоностойкость

6.11.1 Озоностойкость при статической нагрузке определяют по ISO 1431-1 на образцах, вырубленных из уплотнения при следующих условиях:

- концентрация озона: | (50±5) pphm; |

- температура: | (40±1) °С; |

- время кондиционирования в напряженном состоянии: | (72±2) ч; |

- продолжительность воздействия: | (96±1) ч; |

- удлинение при значении твердости >35 IRHD, но | (20±2)%; |

- удлинение при значении твердости >75 IRHD, но | (15±2)%; |

- стандартная относительная влажность по ISO 23529. |

6.11.2 Озоностойкость должна соответствовать требованиям, приведенным в таблице 2, перечисление 9.

6.12 Устойчивость к воздействию воды

6.12.1 Устойчивость к воздействию воды определяют по ISO 1817 по изменению объема образца после погружения в воду в течение 168 ч при стандартной лабораторной температуре.

6.12.2 Изменение объема должно быть в пределах, приведенных в таблице 2 (перечисление 10).

6.13 Защита от расширения

6.13.1 Испытывают формовые уплотнения, содержащие армирующее стекловолокно, предотвращающее расширение при установке профиля.

6.13.2 Эффективность защиты от расширения определяют следующим образом.

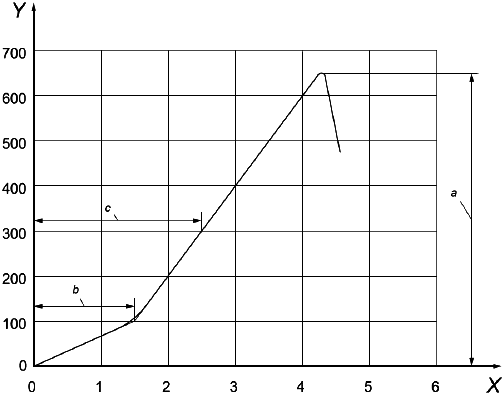

Образец уплотнения длиной 1000 мм закрепляют при стандартной лабораторной температуре (см. ISO 23529) в зажимах так, чтобы свободная длина между зажимами была 500 мм. Растягивают образец до разрыва стекловолокна со скоростью 50 мм/мин. Определяют удлинение в момент, когда волокно впервые начинает воспринимать усилие (т.е. когда изменяется наклон кривой усилие/удлинение), удлинение при усилии 300 Н и усилие растяжения при разрыве (см. рисунок 1).

6.13.3 Удлинение в точке, когда волокно впервые начинает воспринимать усилие, удлинение при усилии 300 Н и усилие растяжения в момент разрыва волокна должны соответствовать значениям, приведенным таблице 2 (перечисление 11).

- удлинение, %;

- усилие растяжения, Н;

- усилие растяжения в момент разрыва волокна;

- удлинение в момент, когда волокно впервые начинает воспринимать усилие;

- удлинение при усилии 300 Н

Рисунок 1 - Пример кривой усилие/удлинение

6.14 Специальные испытания для холодных климатических районов

6.14.1 Если уплотнение предназначено для использования в холодных климатических районах при температурах ниже минус 25 °С, минимальное усилие сжатия при одновременном циклическом изменении температуры определяют в соответствии с приложением В.

6.14.2 Значение усилия сжатия должно соответствовать приведенному в таблице 2 (перечисление 12).

6.14.3 В связи с тем, что ширина стыков может изменяется с изменением температуры, рекомендуется, чтобы профиль был достаточно гибким для компенсации изменения размеров в широком диапазоне температур, включая температуру ниже минус 30 °С. При этом особое внимание следует обращать на циклические механические нагрузки и остаточную деформацию при сжатии материала.

7 Маркирование, этикетирование и хранение

7.1 Каждый контейнер формовых уплотнений должен иметь четкую устойчивую маркировку, содержащую:

- наименование и адрес изготовителя;

- номинальную ширину стыка;

- идентификационный номер уплотнителя;

- шифр использованной резиновой смеси;

- класс твердости;

- дату изготовления;

- обозначение настоящего стандарта;

- рекомендации по хранению и утилизации.

7.2 На всех стадиях от изготовления до использования уплотнения должны храниться в соответствии с рекомендациями, приведенными в ISO 2230.

Приложение А

(обязательное)

Восстановление при пониженных и повышенных температурах

А.1 Сущность метода

Образцы для испытания, вырубленные из формовых уплотнений, сжимают между двумя параллельными пластинами в течение заданного времени при низкой или высокой температуре. После снятия нагрузки определяют степень возврата в исходное состояние.

Примечание - Эта процедура является экспресс-методом определения качества профиля в случаях, если стык при эксплуатации расширяется. Релаксацию напряжения при сжатии (см. 6.8) используют для проверки срока службы уплотнений.

А.2 Аппаратура и материалы

А.2.1 Разрывная испытательная машина по ISO 5893, оснащенная двумя плоскопараллельными полированными пластинами из хромированной или нержавеющей стали или другого коррозионностойкого материала. Сжимающие пластины должны иметь допуск параллельности 0,01 мм.

А.2.2 Прокладки из нержавеющей стали для регулировки расстояния между сжимающими пластинами так, чтобы оно соответствовало номинальной ширине стыка при эксплуатации уплотнения.

А.2.3 Устройство для измерения размеров образца.

А.2.4 Термостат по ISO 188, обеспечивающий поддержание температуры (70±1) °С .

А.2.5 Климатическая камера, обеспечивающая температуру минус (25±2) °С.

А.3 Проведение испытания

А.3.1 Для каждой испытательной температуры, используя прокладки из нержавеющей стали, сжимают в испытательной машине до нормальной ширины стыка в месте использования три сегмента уплотнения каждый длиной 125 мм.

Для испытания при температуре минус 25 °С выдерживают сжатые образцы в разрывной испытательной машине при температуре минус 25 °С в течение 24 ч ±15 мин, затем удаляют их из машины и выдерживают при температуре минус 25 °С в течение 1 ч ±5 мин в ненагруженном состоянии.

Для испытания при температуре 70 °С выдерживают сжатые образцы в разрывной испытательной машине при температуре 70 °С в течение 72 ч ±15 мин, затем удаляют их из машины и выдерживают при стандартной лабораторной температуре в течение 1 ч ±5 мин в ненагруженном состоянии.

А.З.2 Затем измеряют ширину восстановленного образца, используя измерительное устройство.

А.4 Вычисление и оформление результатов

Вычисляют степень восстановления, %, по формуле

![]() . (А.1)

. (А.1)

Приложение В

(обязательное)

Специальные испытания для холодных климатических условий

В.1 Общие положения

Специальные испытания предназначены для определения способности формовых уплотнений сохранять эластичные свойства при низких температурах.

В.2 Аппаратура

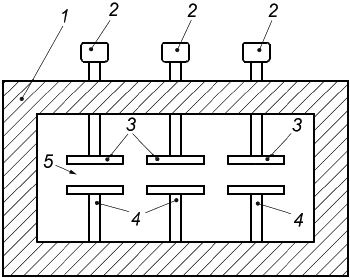

Климатическая камера (см. рисунок В.1), обеспечивающая поддержание температуры от плюс 30 °С до минус 30 °С с точностью ±2 °С.

1 - климатическая камера, поддерживающая температуру от плюс 30 °С до минус 30 °С; 2 - датчики нагрузки, подключенные для сбора электронных данных измерения и регистрации усилий сжатия; 3 - неподвижные пластины; 4 - подвижные пластины; 5 - образец

Рисунок В.1 - Принципиальная схема испытательного стенда

Испытательный стенд на растяжение и сжатие устанавливают в камеру не менее чем с тремя парами пластин для одновременного проведения испытания трех образцов. Сжимают образцы между торцами плоскопараллельных полированных пластин из нержавеющей стали. Жесткость пластин должна обеспечивать выдерживание нагрузки без изгиба. Размеры пластин должны обеспечивать размещение сжатых образцов в пределах площади пластин.

Испытательный стенд должен иметь механический привод без скольжения или люфта, чтобы обеспечивать постоянную скорость перемещения 0,60 мм/ч ±10%. Для измерения и регистрации усилий сжатия с точностью ±2% от минимального сжимающего усилия, приложенного к каждой системе, используют три датчика нагрузки, подключенные к оборудованию для сбора электронных данных.

В.3 Образцы для проведения испытаний

Для каждого испытания из формового уплотнения стыка вырубают не менее трех образцов. Предпочтительная длина образцов - (70±1) мм или (100±1) мм.

В.4 Проведение испытаний

В.4.1 Специальные испытания

В.4.1.1 Размещают образцы между пластинами по направлению сжатия уплотнения при эксплуатации и сжимают их до номинальной ширины стыка в соответствии с рекомендациями изготовителя уплотнения, например, 8 мм ±2%.

В.4.1.2 Устанавливают образец с пластинами в термостат при температуре (70±1) °С и выдерживают 30 дней.

В.4.1.3 После старения начинают проводить испытание при температуре (11±1) °С при зазоре между пластинами, равном номинальной ширине стыка.

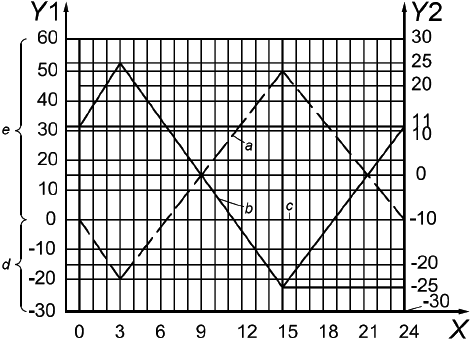

В.4.1.4 Выполняют последовательно циклы сжатия/расширения, одновременно изменяя температуру. Начинают сжатие образцов, синхронизируя движение пластин с увеличением температуры таким образом, чтобы 80% номинальной ширины достигалось при максимальной температуре 25 °С. Затем оставляют образцы для расширения и снижения температуры, снова синхронизируя движение пластин и снижая температуру таким образом, чтобы 150% номинальной ширины достигалось при минимальной температуре минус 25 °С. Затем снова сжимают образцы и повышают температуру для приведения образцов к их первоначальной ширине и температуре 11 °С. Полный цикл испытания составляет 24 ч. Проводят три цикла испытаний.

Пример - При номинальной ширине стыка 8 мм минимальная ширина будет равна 6,4 мм, максимальная ширина - 12 мм. Скорость деформации выбирают так, чтобы общее изменение ширины до 5,6 мм могло произойти в течение 12 ч. Скорость деформации будет составлять 5,6 мм/12 ч, т.е. 0,47 мм/ч. Предельное отклонение скорости - ±10%.

В.4.1.5 Степень сжатия уплотнения, %, вычисляют по формуле

![]() , (В.1)

, (В.1)

где - изменение ширины стыка;

- номинальная ширина стыка.

Диаграмма сжатия/расширения уплотнения в зависимости от температуры для полного цикла испытания приведена на рисунке В.2.

- время, ч;

- степень сжатия уплотнения (см. В.4.1.5);

- температура, °С;

- степень сжатия уплотнения в зависимости от времени;

- температура в зависимости от времени;

- номинальная ширина уплотнения (принято как нулевое изменение по ширине);

- пластины сомкнуты (уплотнение сжато);

- пластины разомкнуты (уплотнение расширяются)

Рисунок В.2 - Цикл испытания

В.4.2 Вычисление и оформление результатов

В.4.2.1 Усилие сжатия, изменяющееся в зависимости от температуры и ширины стыка, измеряют в килоньютонах на метр ширины. Результаты можно оформить в виде кривых усилие-время, показывающих изменение воздействия усилия сжатия на образцы.

В.4.2.2 Определяют минимальное усилие сжатия (т.е. усилие при температуре минус 25 °С) для каждого из трех циклов для каждого образца.

В.4.2.3 За результат испытания принимают минимальное значение усилия сжатия.

В.4.3 Прецизионность

Повторяемость и воспроизводимость настоящего метода испытаний не установлены.

Приложение Д.А

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица Д..А.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 37:2011 Резина вулканизованная или термопластик. Определение упругопрочностных свойств при растяжении | IDT | ГОСТ ISO 37-2013 Резина или термопластик. Определение упругопрочностных свойств при растяжении |

ISO 48:2010 Резина вулканизованная или термопластик. Определение твердости (твердость от 10 IRHD до 100 IRHD) | NEQ | ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD) |

ISO 188:2011 Резина вулканизованная или термопластик. Испытания на ускоренное старение и теплостойкость | IDT | ГОСТ ISO 188-2013 Резина или термопластик. Испытания на ускоренное старение и теплостойкость |

ISO 815-1:2008 Резина вулканизованная или термопластик. Определение остаточной деформации сжатия. Часть 1. При температуре окружающей среды или при повышенных температурах | - | * |

ISO 815-2:2008 Резина вулканизованная или термопластик. Определение остаточной деформации сжатия. Часть 2. При низких температурах | - | * |

ISO 1431-1:2012 Резина вулканизованная или термопластик. Стойкость к растрескиванию под действием озона. Часть 1. Испытания при статической и динамической деформации | - | * |

ISO 1817:2011 Резина вулканизованная или термопластик. Определение воздействия жидкостей | - | * |

ISO 2230:2002 Изделия резиновые. Руководство по хранению | IDT | ГОСТ ISO 2230-2013 Изделия резиновые. Руководство по хранению |

ISO 2285:2007 Резина вулканизованная или термопластик. Определение остаточной деформации при растяжении с постоянной скоростью и остаточной деформации, относительного удлинения и ползучести под действием постоянной растягивающей силы | - | * |

ISO 3302-1:1996 Резина. Предельные отклонения для продукции. Часть 1. Предельные отклонения для размеров | - | * |

ISO 3384-1:2011 Резина вулканизованная или термопластик. Определение релаксации напряжений при сжатии. Часть 1. Испытания при постоянной температуре | - | * |

ISO 3387:2012 Резина. Определение эффектов кристаллизации при измерении твердости | - | * |

ISO 5893:2002 Оборудование для испытания резины и пластмасс. Аппаратура для испытания на растяжение, изгиб и сжатие (при постоянной скорости перемещения). Спецификация | - | * |

ISO 23529:2010 Резина. Общие процедуры подготовки и кондиционирования образцов для физических методов испытаний | IDT | ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

__________________________________________________________________________

УДК 678.067:006.354 МКС 83.140.50, 91.100.50 IDT

Ключевые слова: формовые резиновые уплотнения, технические требования, методы испытаний

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014