ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 59933— 2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФОРМЫ СТАЛЬНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ. БОРТА

Конструкция и размеры

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) — структурным подразделением Акционерного общества «Научно-исследовательский центр «Строительство» (АО «НИЦ « Строител ьство»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. № 1720-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Общие требования

5 Конструкция и размеры. Технические требования

Приложение А (справочное) Поперечные сечения бортов

Приложение Б (справочное) Строповочное устройство

Приложение В (справочное) Примеры конструкции и установки скоб для открывания бортов вручную

Приложение Г (справочное) Схема взаимодействия механизма открывания и закрывания бортов с кронштейнами борта

Приложение Д (справочное) Установка теплоизоляционного материала в бортах

Приложение Е (справочное) Установка вибраторов на бортах форм

Приложение Ж (справочное) Крепление на бортах закладных изделий (деталей)

Приложение И (справочное) Конструкция и размеры гаек замковых устройств и стяжек

Приложение К (справочное) Конструкция и размеры шарнирных устройств

Библиография

ГОСТ Р 59933—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФОРМЫ СТАЛЬНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ. БОРТА

Конструкция и размеры

Steel moulds for precasting reinforced concrete products. Sides. Design and dimensions

Дата введения — 2022—01—01

1 Область применения

Настоящий стандарт распространяется на откидные борта стальных форм для изготовления железобетонных изделий и элементы их крепления к форме и устанавливает требования к конструкции и размерам основных сборочных единиц и деталей стандартизуемых элементов.

Стандарт не распространяется на борта, воспринимающие усилия натяжения арматуры при изготовлении предварительно напряженных железобетонных изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.064 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкалам Роквелла и Супер-Роквелла

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4640 Вата минеральная. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Методы измерения твердости по Бринеллю

ГОСТ 9484 Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили

ГОСТ 9562 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Допуски

ГОСТ 9573 Плиты из минеральной ваты на синтетическом связующем теплоизоляционные. Технические условия

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Издание официальное

ГОСТ 25346 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 25781 Формы стальные для изготовления железобетонных изделий. Технические условия

ГОСТ 25878 Формы стальные для изготовления железобетонных изделий. Поддоны. Технические условия

ГОСТ Р 58890 Формы стальные для изготовления железобетонных изделий. Проемообразователи и вкладыши. Конструкция

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 25781, а также следующие термины с соответствующими определениями:

3.1 борт охватываемый: Борт, расположенный между двумя бортами и упирающийся в них торцами.

3.2 борт охватывающий: Борт, в который упирается торец охватываемого борта.

3.3 борта переналаживаемых форм: Сменные борта форм, снимаемые или устанавливаемые по мере технологической необходимости.

3.4 заглаживающее устройство: Устройство (механизм), предназначенный для выравнивания верхней, свободной от формующих элементов формы, поверхности изделия.

3.5 замковое устройство (замок): Элемент борта, предназначенный для закрепления его в проектном положении.

3.6 термоборт: Борт, снабженный нагревательными устройствами (паровой полостью, водяными регистрами, электронагревателями и др.) для контактного прогрева бетона изделия.

3.7 формообразующий элемент: Элемент борта, непосредственно контактирующий с бетоном, предназначенный для образования боковой поверхности изделия вне плоскости поддона.

3.8 шарнирное устройство (шарнир): Устройство, соединяющее борт с поддоном, позволяющее установку борта в проектное положение и поворот борта для свободного извлечения изделий из формы.

4 Общие требования

4.1 Борта должны соответствовать требованиям ГОСТ 25781, настоящего стандарта и изготавливаться по конструкторской документации, утвержденной в установленном порядке.

4.2 Технические требования, требования безопасности, комплектность, правила приемки, методы контроля, маркировка, упаковка, транспортирование, хранение и гарантийный срок эксплуатации стандартизуемых элементов, а также сборочных единиц и деталей должны соответствовать требованиям ГОСТ 25781 и настоящего стандарта.

5 Конструкция и размеры. Технические требования

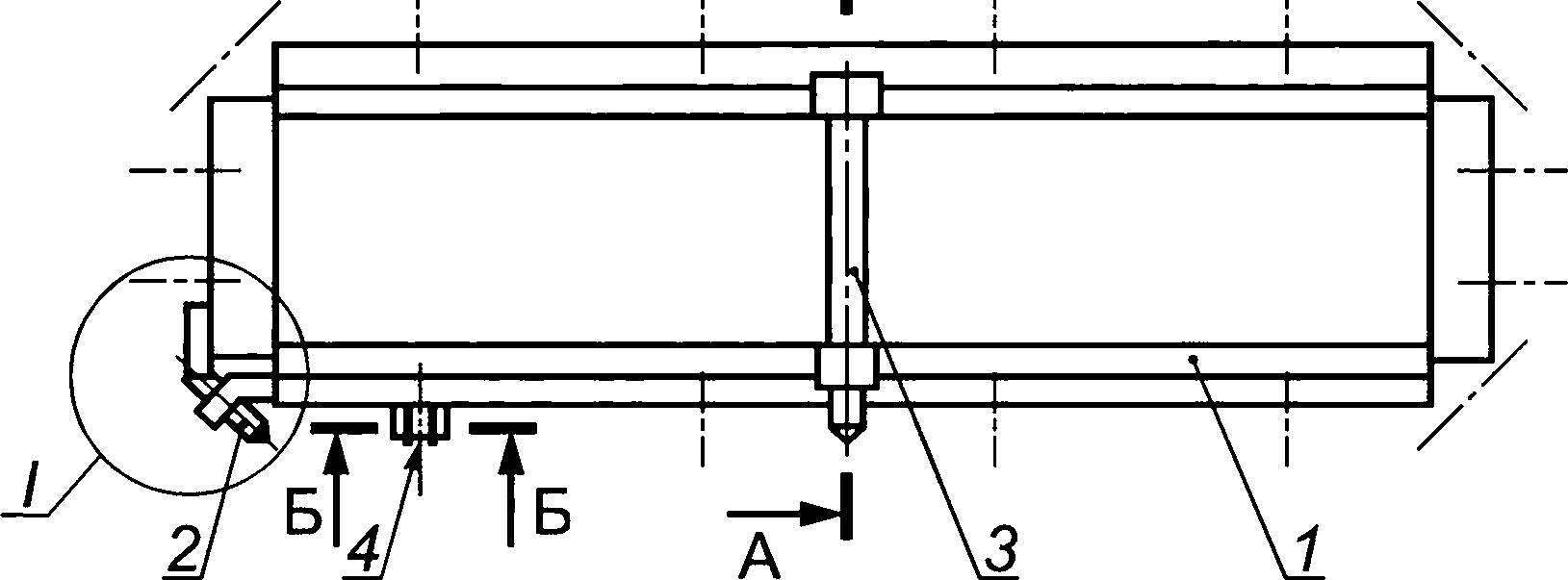

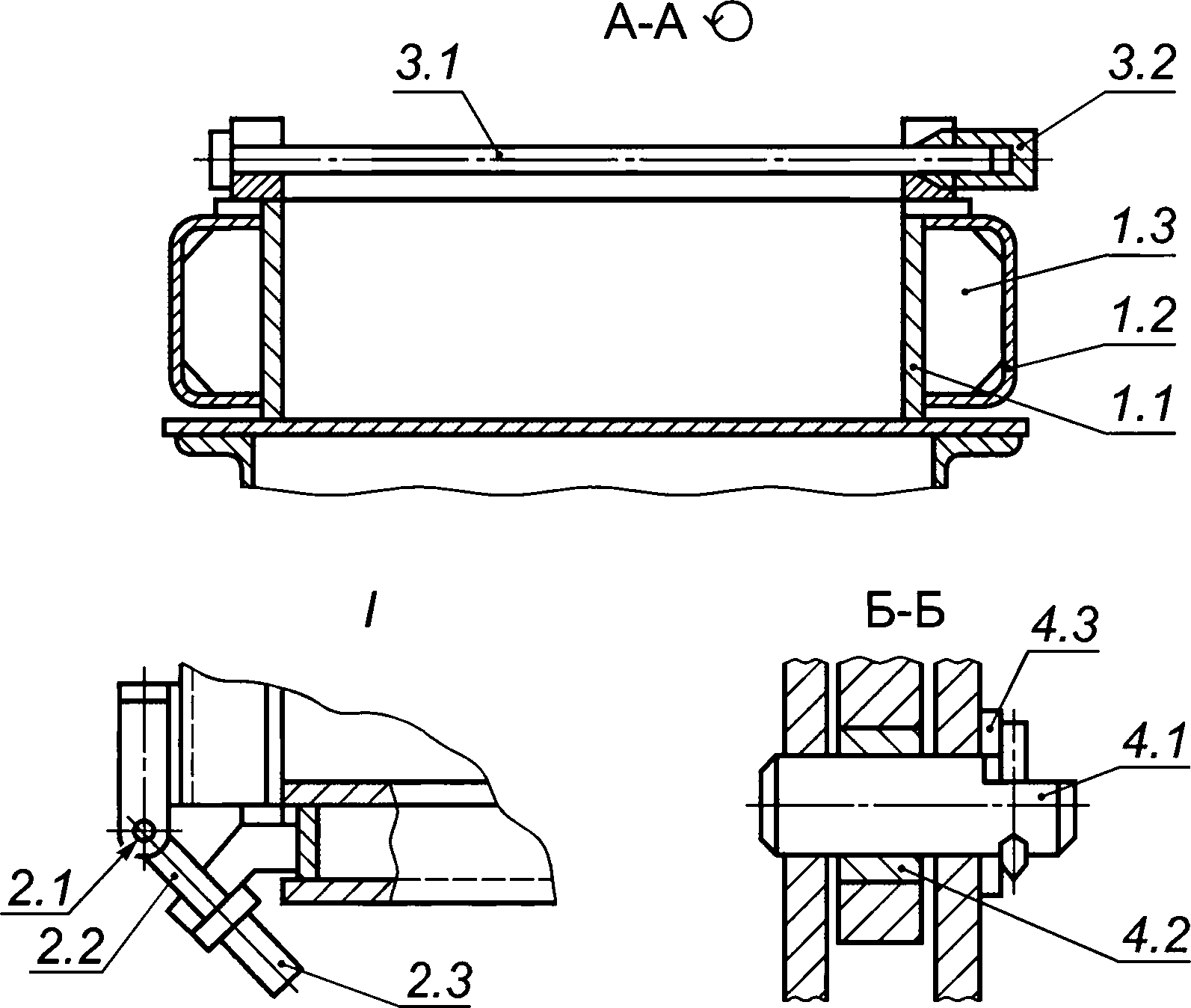

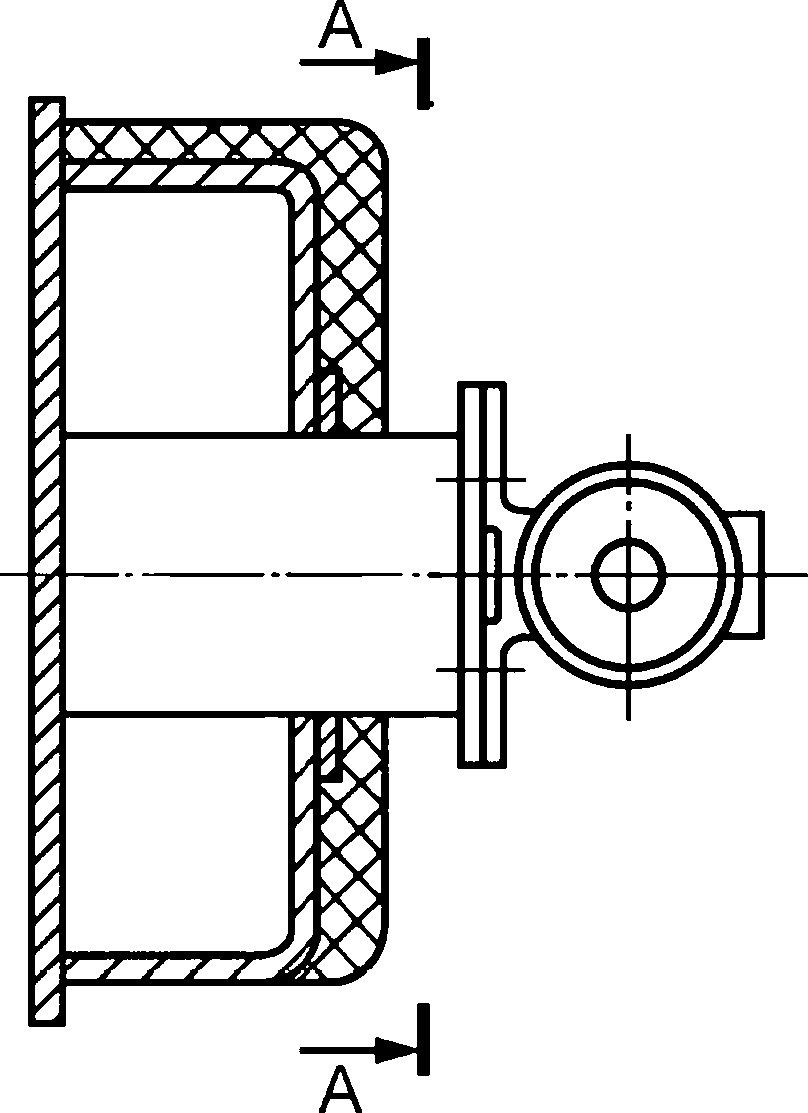

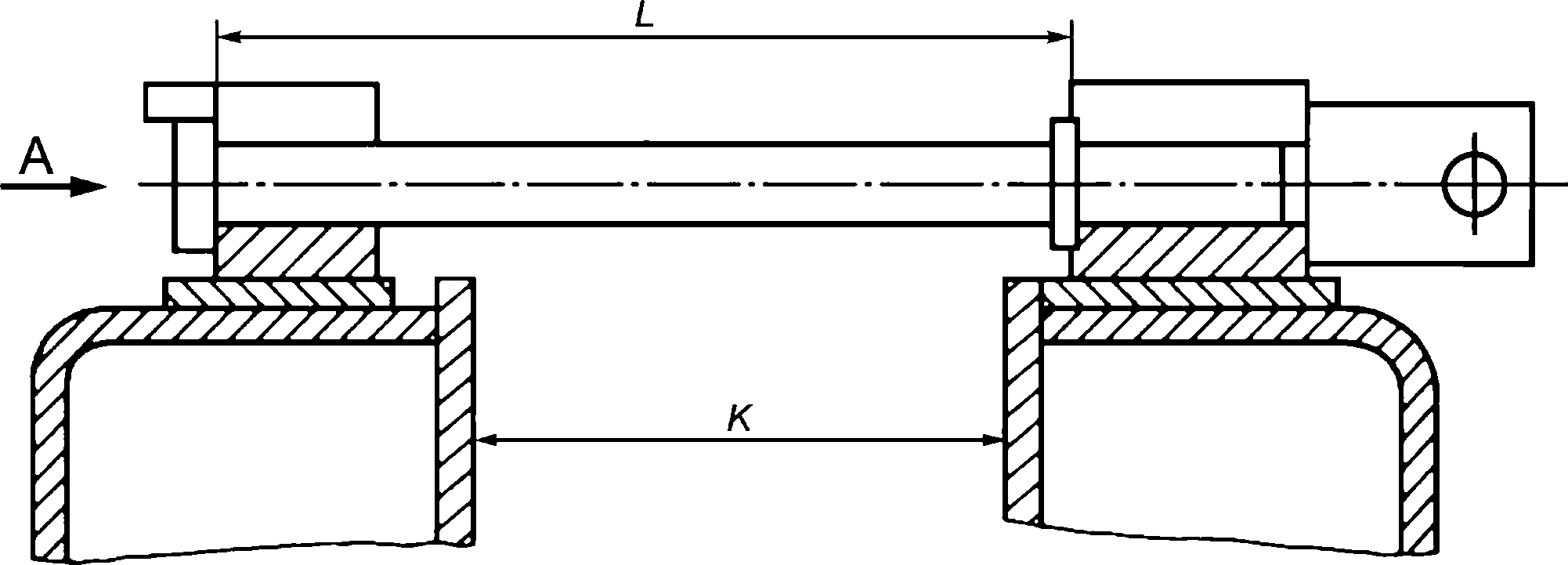

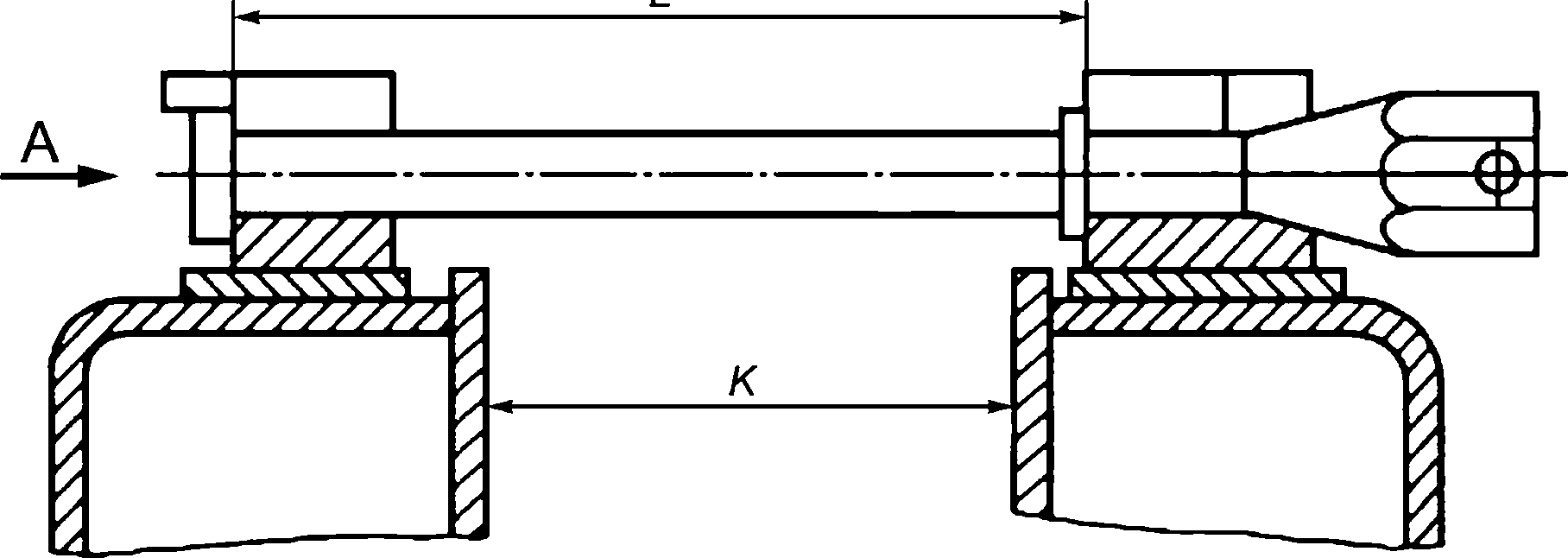

5.1 Борта состоят из основных сборочных единиц и деталей (рисунок 1):

- формообразующего элемента и короба с ребрами жесткости;

- замковых устройств;

- стяжек;

- шарнирных устройств.

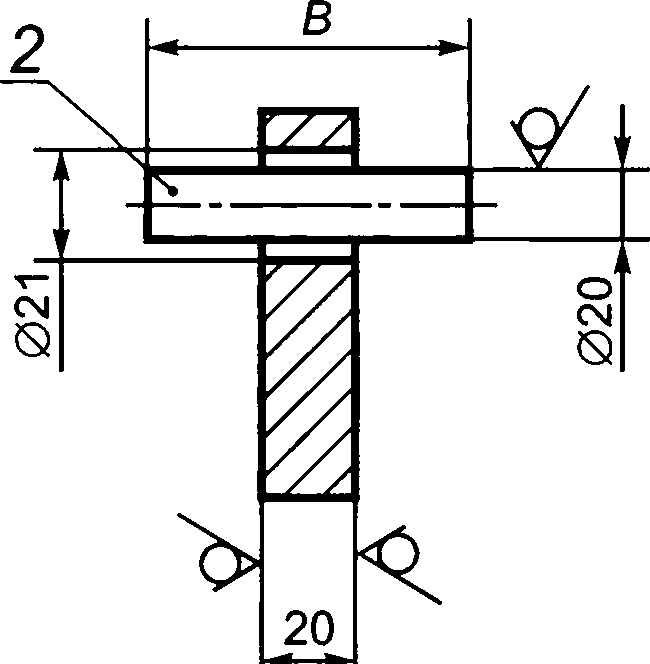

План формы

А_|

1 — борт: 1.1 — формообразующий элемент, 1.2— короб, 1.3— ребро жесткости; 2 — замковое устройство: 2.1 — ось, 2.2 — болт, 2.3 — гайка; 3 — стяжка: 3.1 — болт, 3.2 — гайка; 4 — шарнирное устройство: 4.1 — ось, 4.2 — втулка, 4.3 — шайба

Рисунок 1 — Конструкция борта

Набор стандартизуемых сборочных единиц, деталей и их конструкцию устанавливают в зависимости от конструктивного решения формы, типа железобетонного изделия и конкретных условий производства.

Установку на бортах замковых устройств, стяжек и шарнирных устройств производят при сборке формы. В технически обоснованных случаях допускается установка шарнирных устройств непосредственно при сборке борта.

5.2 Требования к конструкции борта

5.2.1 Конструкцию и размеры борта определяют в зависимости от конфигурации и размеров железобетонного изделия и способа его изготовления.

Борта, используемые для контактного прогрева бетона, изготовляют с паровой полостью.

5.2.2 Борт, как правило, представляет собой сварную конструкцию замкнутого сечения, состоящую из формообразующего элемента и короба.

Толщина прямого формообразующего элемента при изготовлении его из листовой стали должна быть не менее 8 мм, сложной конфигурации — не менее 6 мм.

Формообразующий элемент, отличающийся по толщине более чем на 2 мм от указанных значений, допускается применять в технически обоснованных случаях.

Короб должен изготовляться из листа толщиной не менее 5 мм.

Толщина ребер бортов должна быть 4—6 мм. В технически обоснованных случаях допускается увеличение толщины ребер.

Примеры поперечных сечений бортов и их размеры приведены в приложении А.

Конфигурацию и размеры коробов бортов в поперечном сечении определяют, исходя из требований обеспечения жесткости бортов и условий их работы в составе конкретной формы. Короба бортов следует изготовлять, как правило, гнутыми из целого листа. Допускается изготовление коробов из фасонного металлопроката.

Допускается изготовление формообразующего элемента и короба составными из нескольких частей как по длине, так и в поперечном сечении.

Примечание — В технически обоснованных случаях допускается изготовлять борта открытого сечения, состоящие из формообразующего элемента и верхней и нижней полок. Верхнюю полку изготовляют из Г-образного профиля в поперечном сечении. Примеры поперечного сечения борта открытого профиля приведены в приложении А.

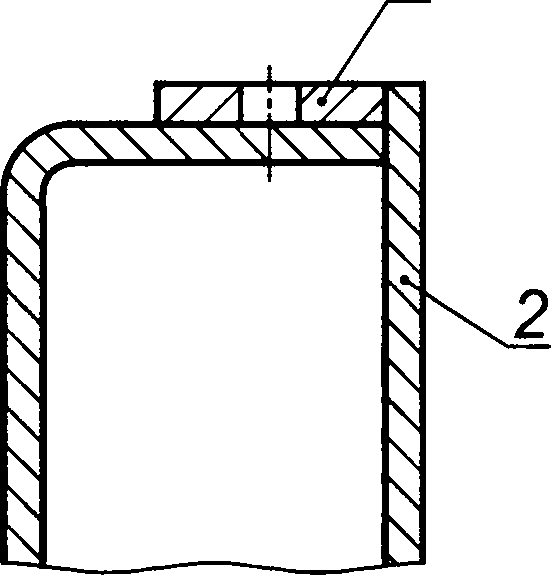

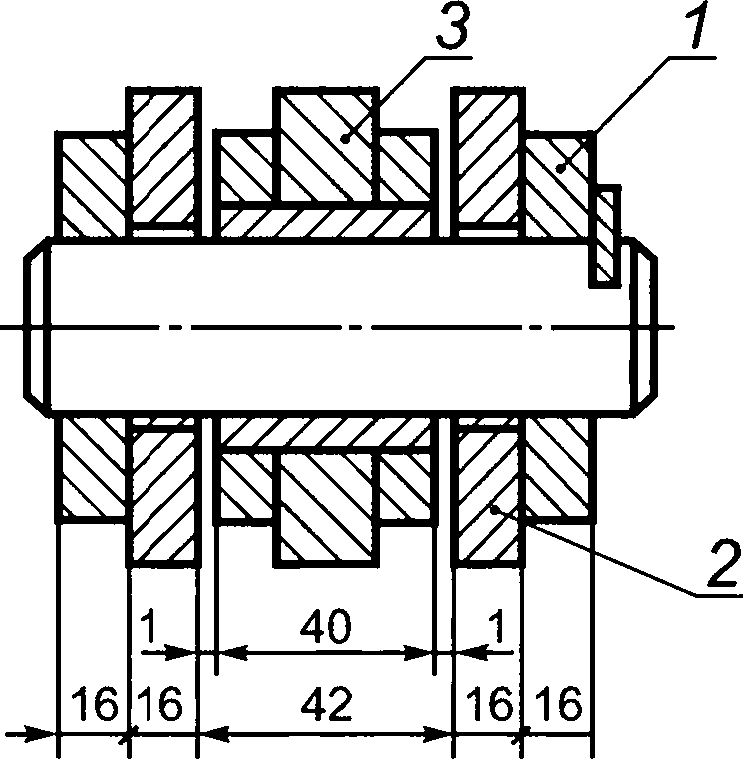

5.3 Борта, на которые опирается заглаживающее устройство, должны иметь опорную поверхность на уровне верхней кромки, которая образуется за счет установки планки шириной не менее 40 мм (рисунок 2, а) или соответствующего конструктивного решения борта (рисунок 2, б).

1 — опорная поверхность; 2 — формообразующая поверхность

Рисунок 2 — Организация опорной поверхности для заглаживающего устройства

5.4 Формообразующий элемент должен прилегать к опорным кромкам короба и ребер. При этом кромки ребер не должны выступать за кромки короба. Допускаемый зазор между формообразующим элементом и опорной кромкой ребра — не более 1 мм.

5.5 Сварку формообразующего элемента с коробом следует производить прерывистым швом с длиной провариваемого участка не менее 40 % от размера шага шва. При тавровом соединении формообразующего элемента с коробом катет шва должен быть не менее 4 мм.

В бортах с паровой полостью сварку следует производить сплошным швом.

При изготовлении короба из нескольких частей по длине в местах стыка допускается применение накладок.

5.6 Сварные швы выполняют по ГОСТ 14771 или ГОСТ 23518. Допускается выполнять сварные швы по ГОСТ 5264 или ГОСТ 11534.

5.7 Верхняя и нижняя кромки формообразующего элемента, а также торцы охватываемых бортов должны быть обработаны; шероховатость обработанных поверхностей должна быть не более Ra 20 мкм по ГОСТ 2789.

5.8 Предельные отклонения размеров по длине для охватываемых бортов должны соответствовать указанным в таблице 1.

Таблица 1 — Предельные отклонения размеров

Номинальный размер | Предельные отклонения для классов точности | ||

5 | 6 | 7 | |

До 2500 | 0 | -1 | -2 |

-1 | -2 | —4 | |

Св. 2500 до 8000 | -1 | -2 | -2 |

-2 | -4 | -5 | |

Св. 8000 до 12000 | -2 | -2 | -2 |

-4 | -5 | -8 | |

Св. 12000 до 25000 | -2 | -2 | -2 |

-5 | -8 | -12 |

В миллиметрах

Значения предельных отклонений размеров для охватывающих и других (по характеру примыкания) бортов не должны превышать, мм:

±2 — при длине борта до 4000;

±3 — при длине борта свыше 4000 до 8000;

±5 — при длине борта 8000.

5.9 Значения предельных отклонений по высоте не должны превышать от 0 до минус 2 мм при высоте борта до 200 мм, а в формах для плит аэродромных покрытий — от 0 до плюс 2 мм и от минус 2 до минус 4 мм при высоте борта свыше 200 мм.

5.10 Отклонение от перпендикулярности торцевых поверхностей охватываемых бортов к нижней кромке формообразующего элемента не должно превышать на всей высоте борта 1 мм при высоте борта до 200 мм и 2 мм — при высоте борта свыше 200 мм.

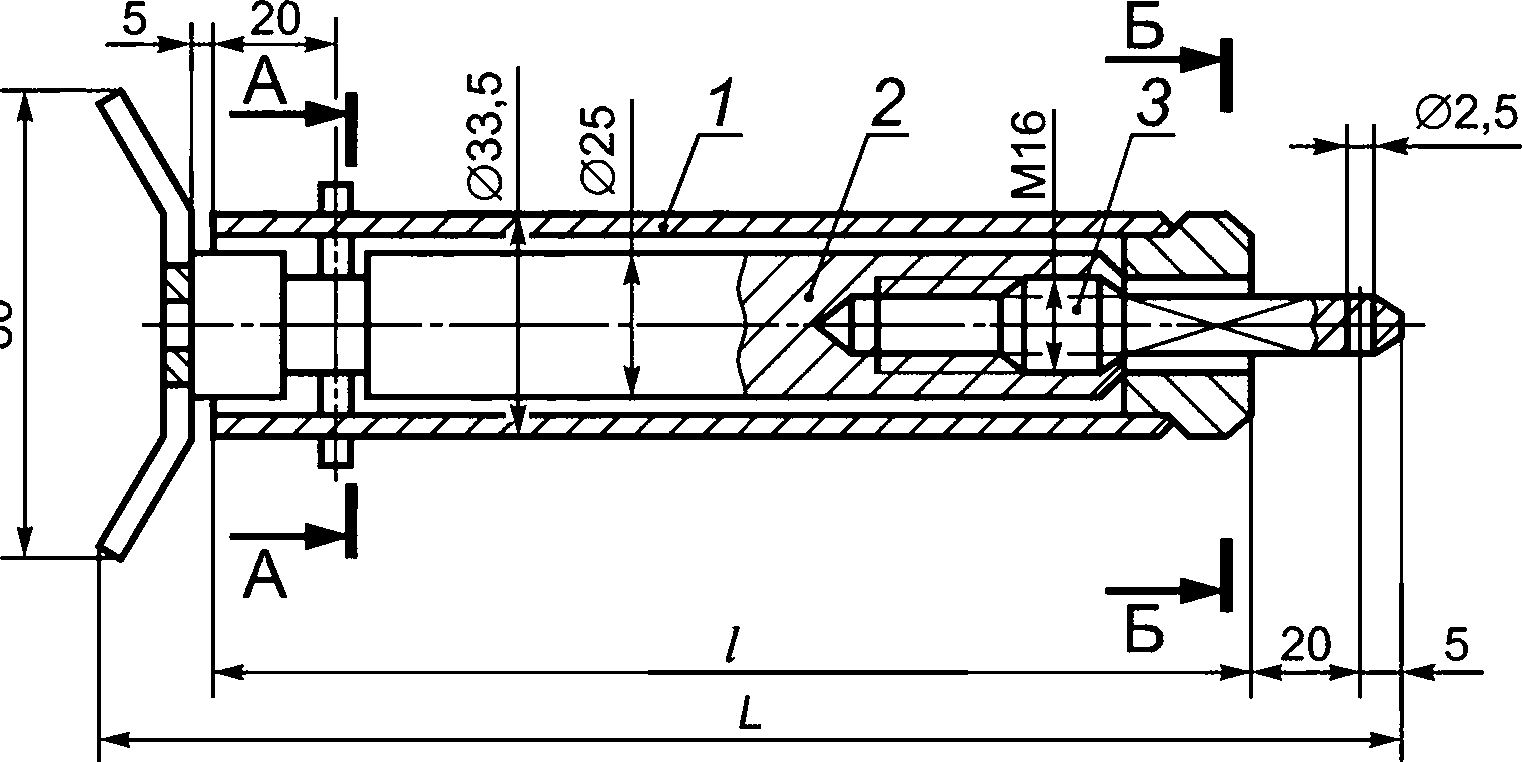

5.11 Борта переналаживаемых форм, входящие в состав сменной оснастки, должны иметь стро-повочные устройства. Конструкция и размеры строповочного устройства, а также пример его установки приведены в приложении Б. В технически обоснованных случаях допускается применение строповоч-ных устройств другой конструкции.

5.12 Петля строповочного устройства должна изготовляться из стали марки СтЗ по ГОСТ 380 со степенью раскисления пс или сп, или из стали марки 20 по ГОСТ 1050; ось строповочного устройства — из стали марки 20 по ГОСТ 1050.

5.13 Предельные отклонения размеров деталей строповочного устройства должны соответствовать квалитету IT16 по ГОСТ 25346.

5.14 На бортах, открываемых вручную, должны устанавливаться скобы, расположенные в верхней части бортов на расстоянии 100 — 150 мм от кронштейнов шарнирных устройств. В технически обоснованных случаях допускается увеличение расстояния от скобы до кронштейна.

На бортах длиной до 4 м устанавливают две скобы (при длине борта до 1 м допускается устанавливать одну скобу). На бортах длиной свыше 4 м число скоб выбирают из конструктивных соображений.

Примеры конструкции скоб и их установки по высоте борта приведены в приложении В.

5.15 На бортах, открываемых механическим способом, должны устанавливаться элементы, взаимодействующие с механизмами открывания и закрывания бортов.

Пример взаимодействия механизма открывания и закрывания бортов с соответствующим элементом борта приведен в приложении Г.

Примечание — При открывании бортов посредством манипуляторов борта должны быть оснащены элементами, конструкцию которых определяют в соответствии с рабочим органом манипулятора.

5.16 Борта с паровой полостью (термоборта) должны удовлетворять следующим условиям: паровая полость должна быть герметичной;

во внутренних ребрах жесткости борта должны быть предусмотрены отверстия, обеспечивающие циркуляцию пара между смежными отсеками, ограниченными ребрами, а также отверстия для отвода конденсата;

пар в паровой полости распределяется через трубы с отверстиями, обеспечивающими равномерную подачу пара во все отсеки;

диаметр отверстий в трубах для подачи пара должен быть 3—5 мм, при этом суммарная площадь всех отверстий не должна превышать площади поперечного сечения пароподводящей трубы;

рабочее давление пара в полости не должно быть более 9800 Па (0,1 кгс/см2);

борта с паровой полостью должны иметь штуцеры, предназначенные для подачи пара и удаления конденсата (конструкция штуцеров — по ГОСТ 25878);

штуцеры для отвода конденсата должны быть расположены в нижней части паровой полости борта;

борта с паровой полостью должны иметь теплоизоляцию (примеры установки теплоизоляционных материалов в бортах приведены в приложении Д).

5.17 При установке на бортах навесных вибраторов должна быть обеспечена передача вибрации непосредственно на формообразующий элемент.

Детали крепления вибратора к борту должны быть надежно застопорены шплинтами или отгиб-ными шайбами.

Примеры установки вибраторов на бортах приведены в приложении Е.

5.18 Крепление прилегающих к борту закладных изделий (деталей) железобетонного изделия производят при помощи фиксаторов.

Конструкция и размеры фиксаторов и схемы их установки приведены в приложении Ж.

В технически обоснованных случаях допускается применение фиксаторов другой конструкции.

5.19 Конструкцию и размеры замковых устройств определяют условиями примыкания и размерами бортов.

Конструкция и размеры деталей замковых устройств и стяжек, а также примеры установки их на бортах приведены в справочном приложении И.

В технически обоснованных случаях допускается применение замковых устройств и стяжек других конструкций.

5.20 Гайки, болты для замковых устройств и стяжек и оси должны изготовляться из материалов, указанных в ГОСТ 25781, шайбы — из стали марки СтЗ по ГОСТ 380.

5.21 Твердость рабочих поверхностей гаек, болтов и осей — 20 ... 30 HRC по ГОСТ 8.064.

5.22 Покрытие гаек и болтов следует выполнять по ГОСТ 9.303 для 4-й группы условий эксплуатации по ГОСТ 15150. По согласованию изготовителя с потребителем допускается покрытия гаек и болтов не производить.

5.23 Резьбу трапецеидальную следует выполнять в соответствии с ГОСТ 9484, допуски на резьбу принимать по ГОСТ 9562.

5.24 Неуказанные предельные отклонения размеров деталей замковых и шарнирных соединений: IT14

отверстий — Н14, валов — h 14, остальных ± по ГОСТ 25346.

5.25 Конструкция и размеры деталей шарнирного устройства, а также примеры их установки приведены в приложении К.

В технически обоснованных случаях допускается применение шарнирных устройств других конструкций.

5.26 Оси и втулки должны изготовляться из стали с механическими характеристиками не ниже, чем у стали 35 по ГОСТ 1050.

5.27 Твердость рабочей поверхности оси — 145 ... 187 НВ по ГОСТ 9012, втулки 30 ... 40 HRC по ГОСТ 8.064.

5.28 Крепление стационарных и съемных вкладышей к бортам выполняется по ГОСТ Р 58890.

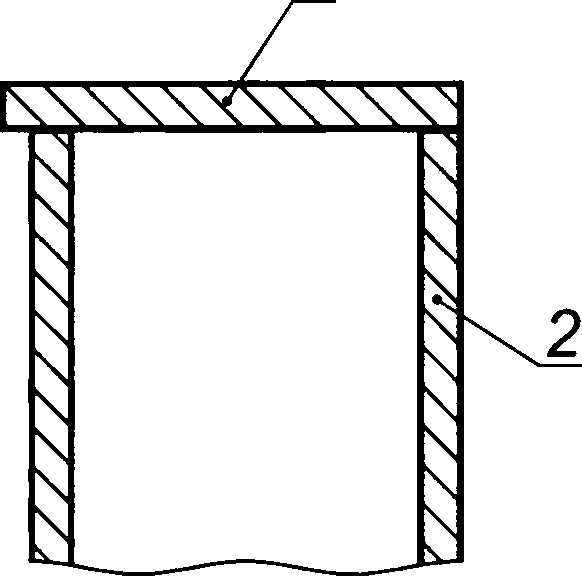

Приложение А (справочное)

Поперечные сечения бортов

А.1 Борта замкнутого сечения

Борта с прямым формообразующим элементом (тип 1 — с прямоугольным коробом; тип 2 — с трапецеидальным коробом; тип 3 — с составным коробом) и с формообразующим элементом сложной конфигурации (тип 4)

Рекомендуемые размеры поперечных сечений бортов с прямым формообразующим элементом приведены в таблице А.1.

Таблица А.1 — Рекомендуемые размеры поперечных сечений бортов с прямым формообразующим элементом

В миллиметрах

Высота борта | Размеры поперечного сечения в зависимости от длины борта | ||||||||

До 6000 | Св. 6000 до 8000 | Св.8000 до 12000 | |||||||

§1 | 62 | В | 81 | 82 | В | 81 | 82 | В | |

До 160 | 8 | 8 | 100 120 140 160 | 10 | 8 | 120 140 160 180 | 10 | 8 | 140 |

Св. 160 до 260 | 160 | ||||||||

Св. 260 до 380 | 180 | ||||||||

Св. 380 до 600 | 200 |

Примечания

1 Размеры поперечных сечений бортов длиной св. 12000 мм и высотой св. 600 мм определяются расчетом.

2 Ширину поперечного сечения В1 бортов с формообразующим элементом сложной конфигурации выбирают из конструктивных соображений, но не менее размера В для бортов с прямым формообразующим элементом.

3 Борта типа 2 применяют для обеспечения возможности их открывания на заданный угол и облегчения чистки поддона.

А.2 Борта открытого сечения

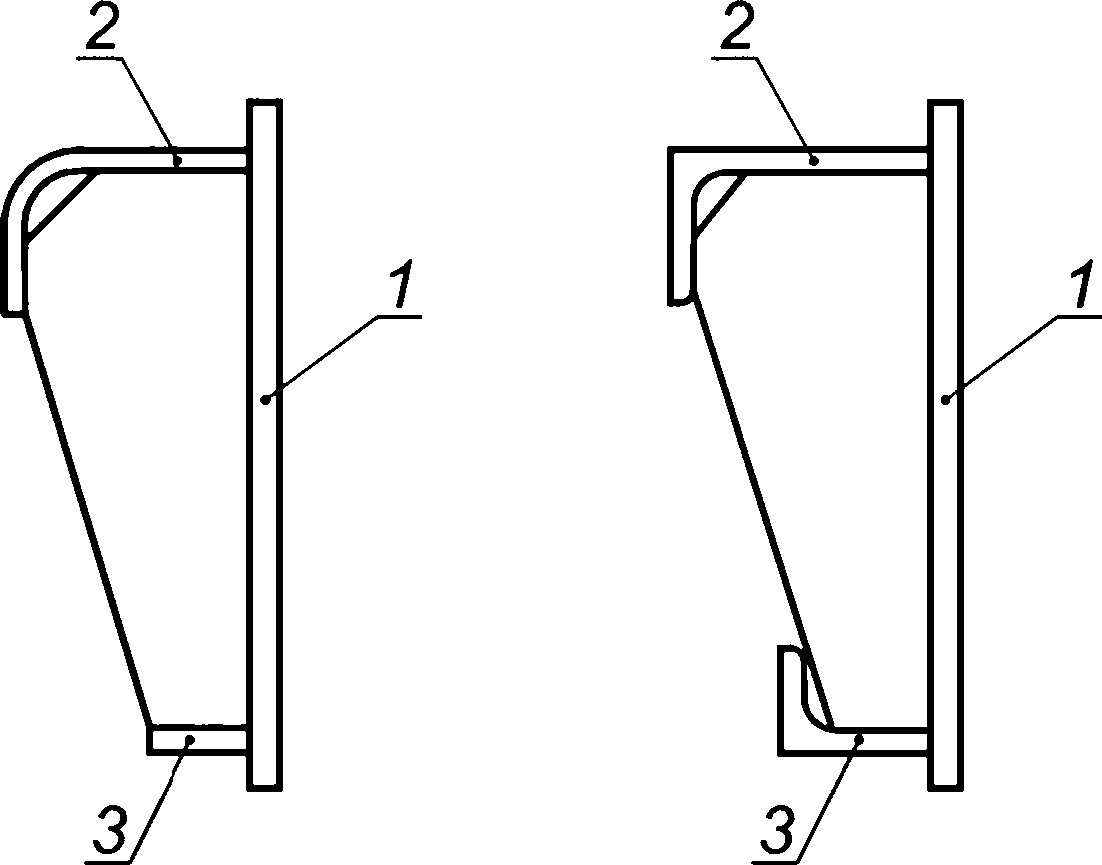

1 — формообразующий элемент; 2 — верхняя полка; 3 — нижняя полка Рисунок А.2 — Борта открытого сечения

Примечание — Размеры сечений верхней и нижней полок определяют расчетом.

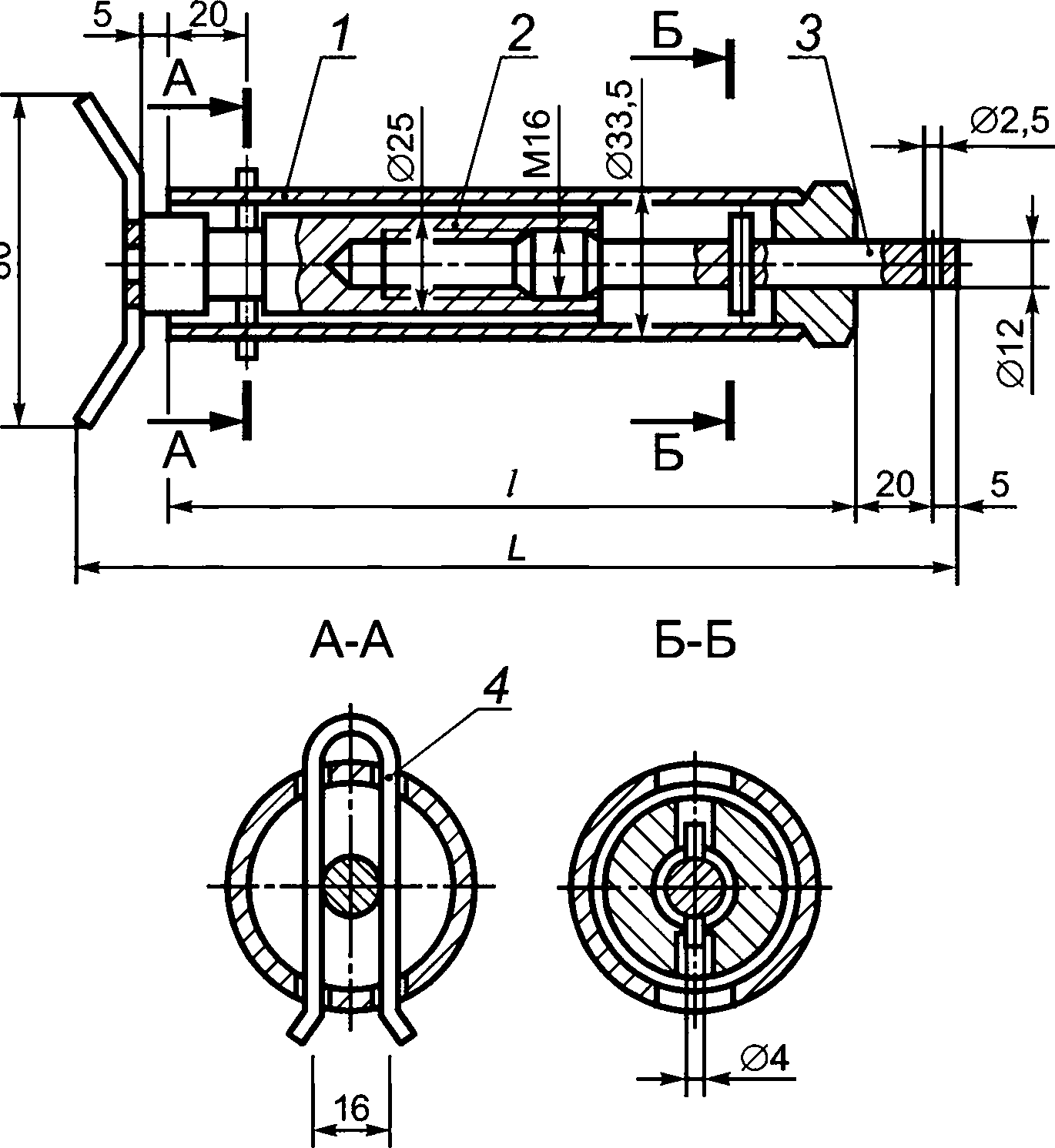

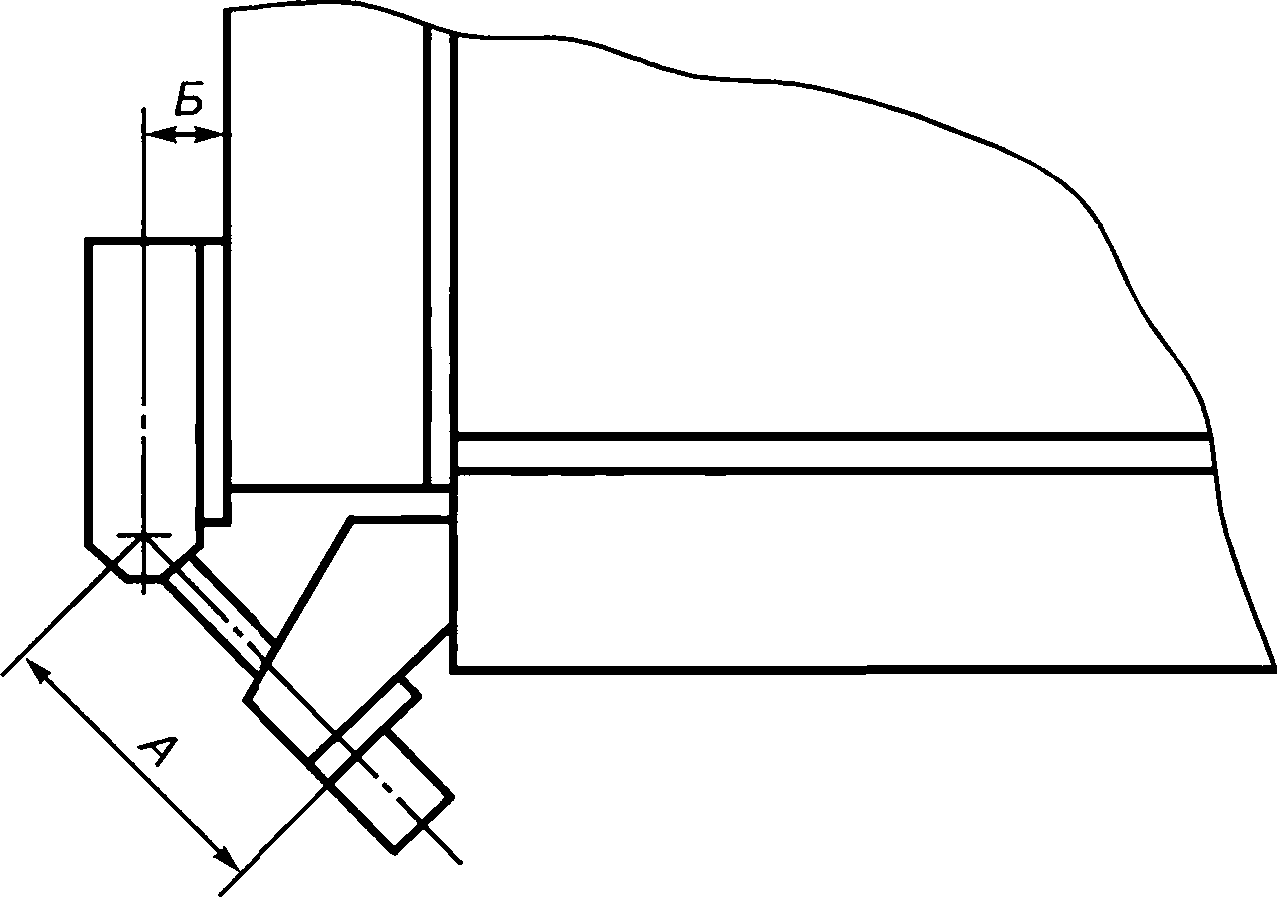

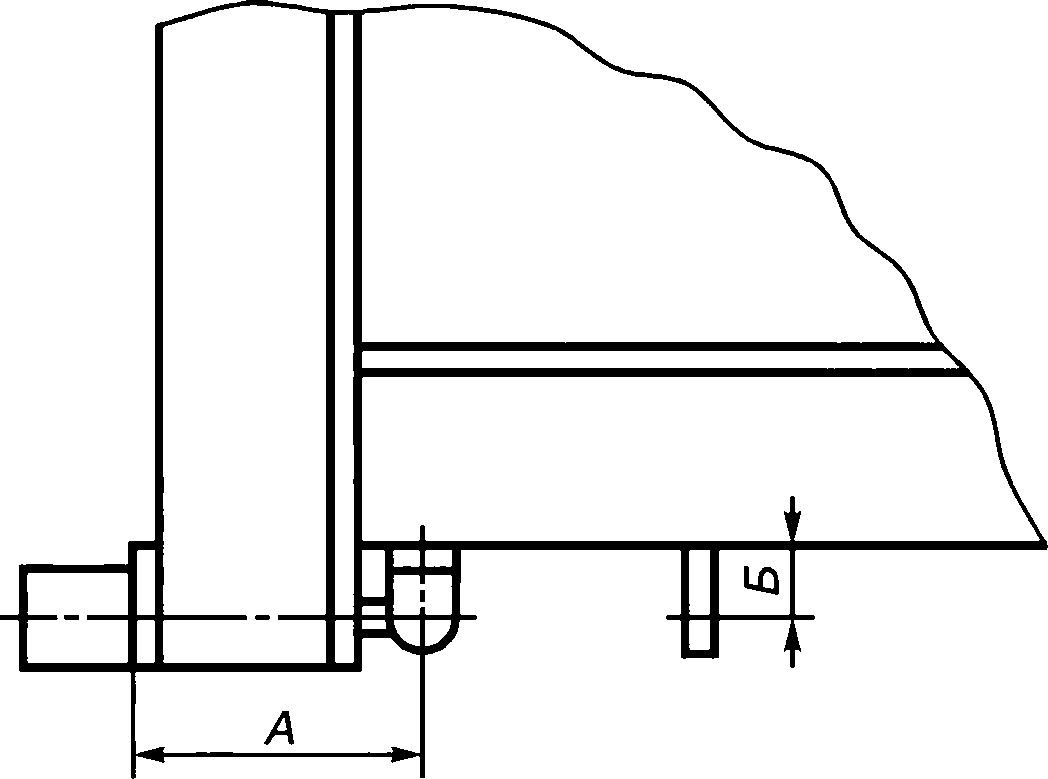

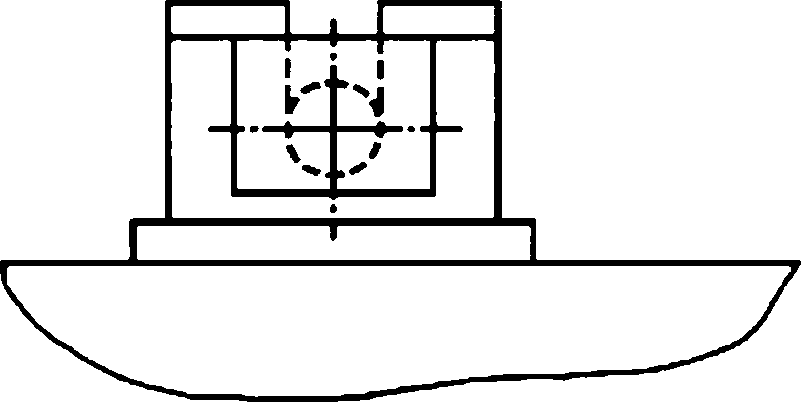

Приложение Б (справочное)

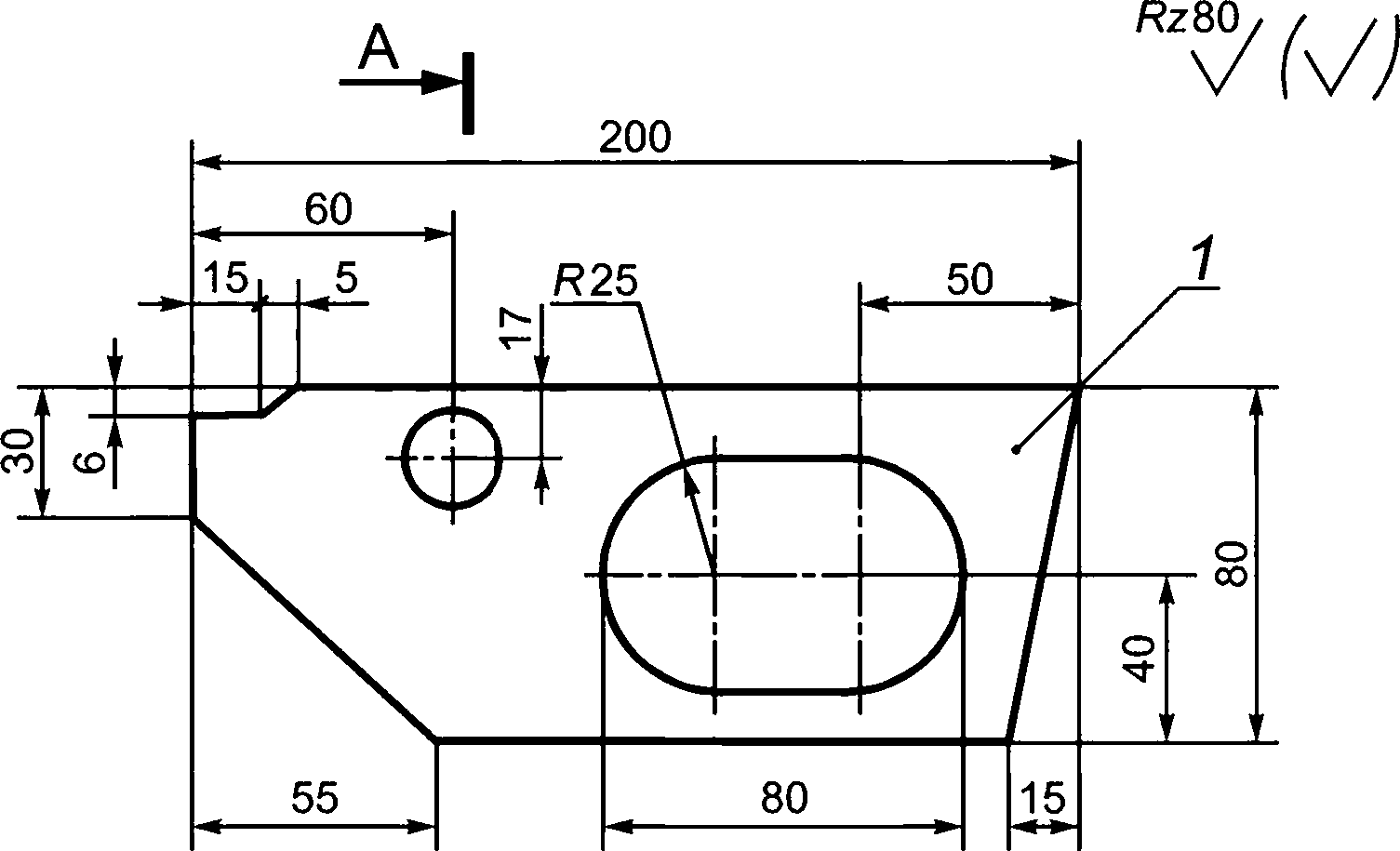

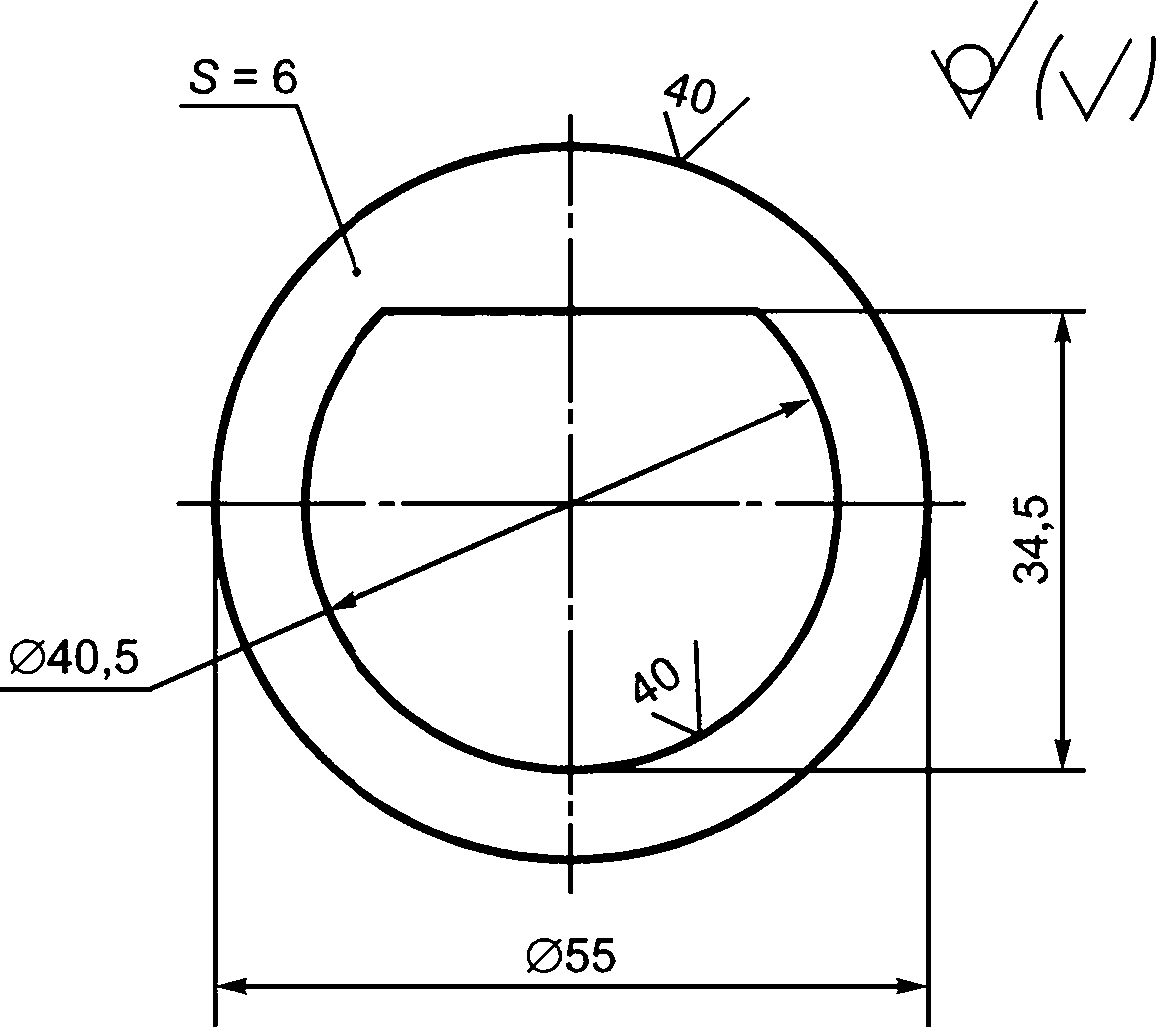

Строповочное устройство

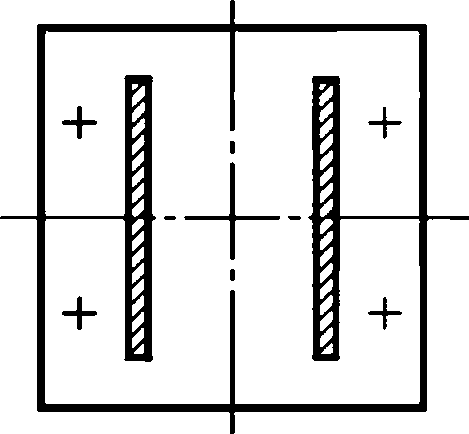

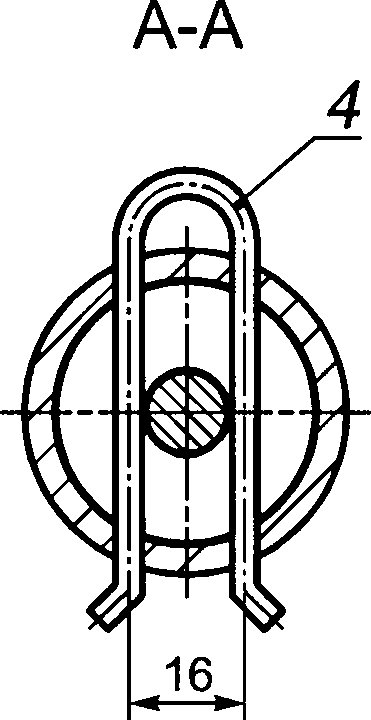

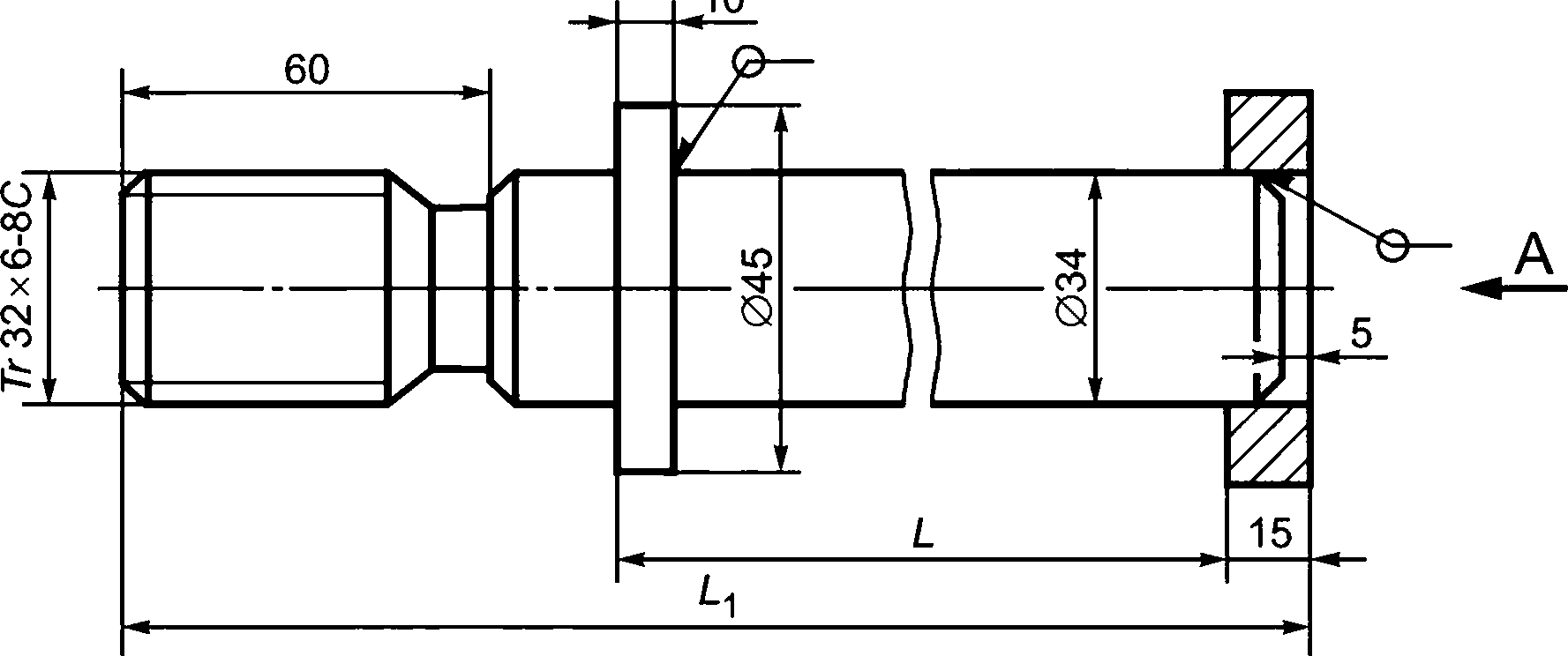

А-А

1 — петля; 2 — ось

Рисунок Б.1 — Строповочное устройство

Примечание — Размер В принимают равным 60—100 мм в зависимости от ширины борта (см. рисунок Б.2).

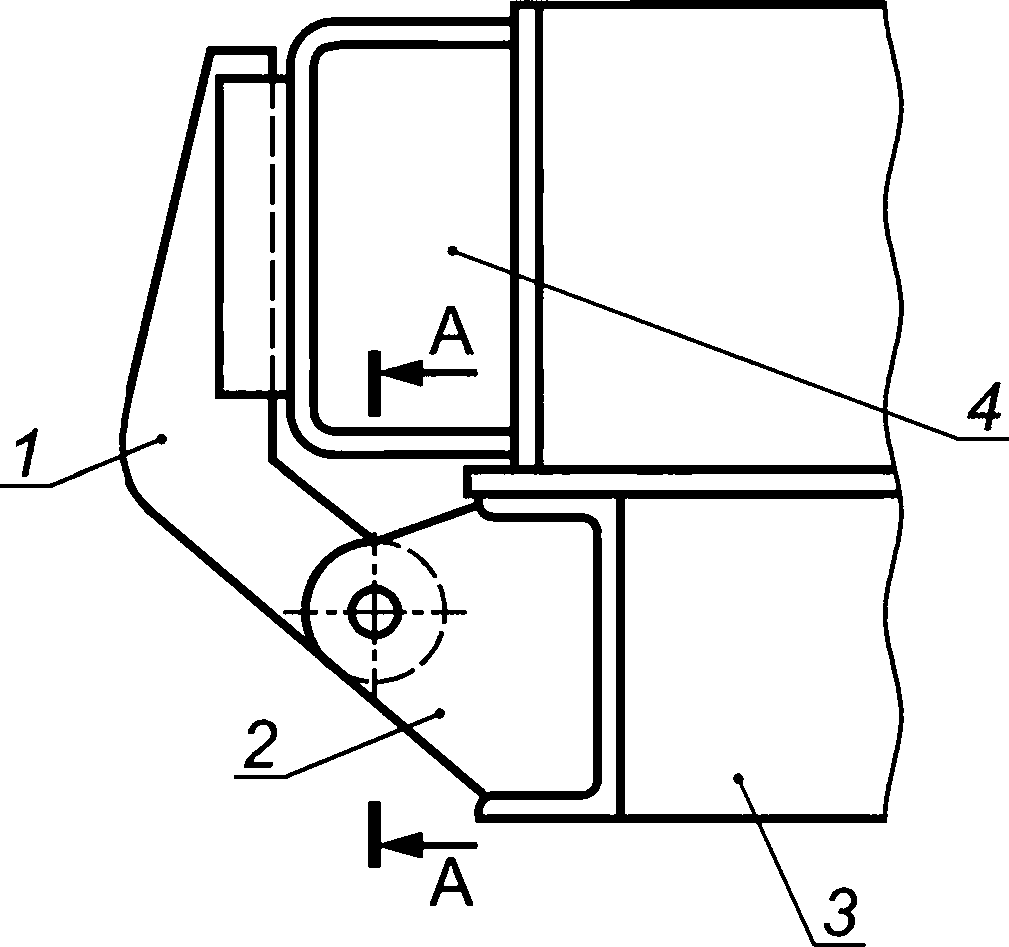

Рисунок Б.2 — Пример установки строповочного устройства в борте

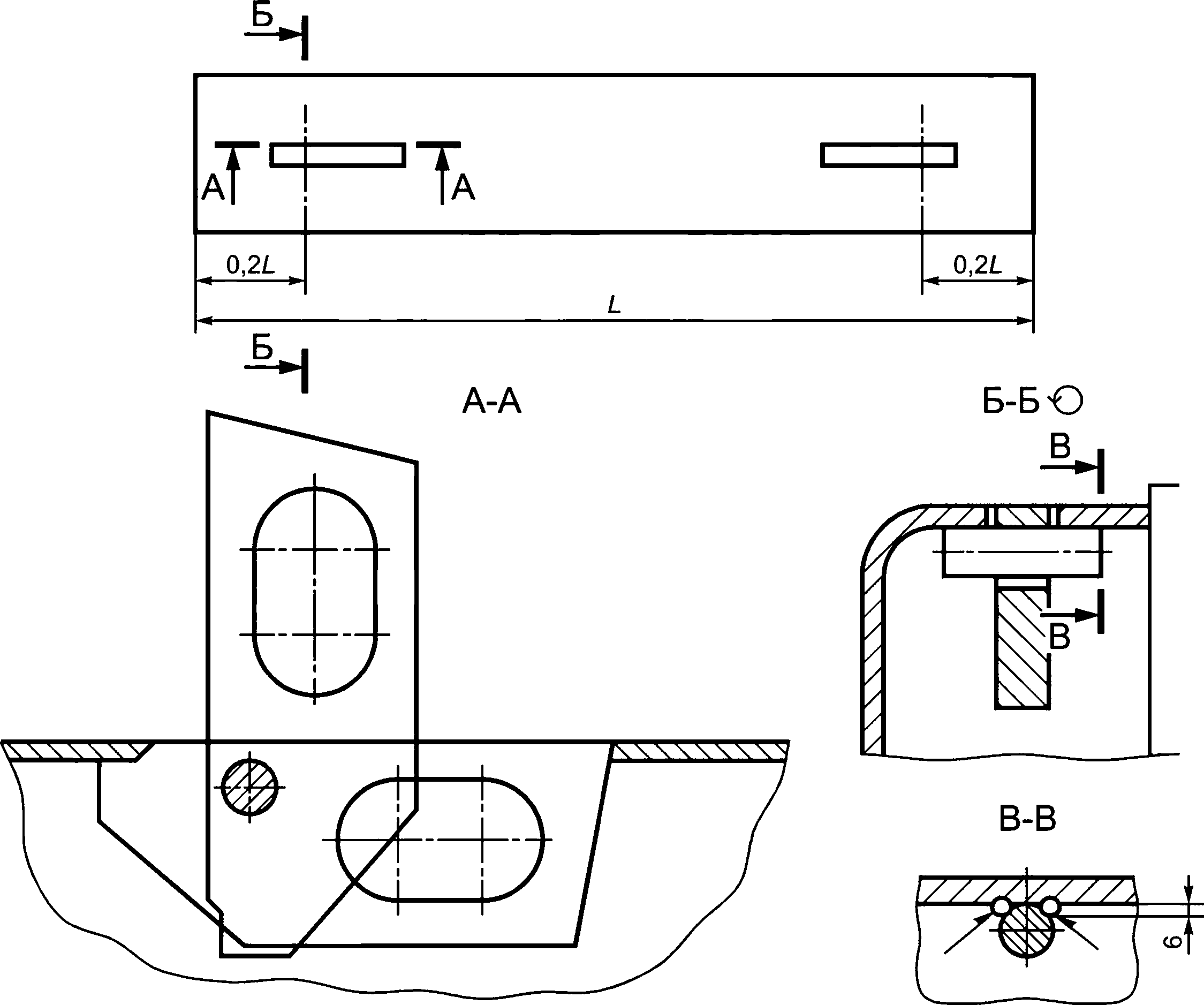

Приложение В (справочное)

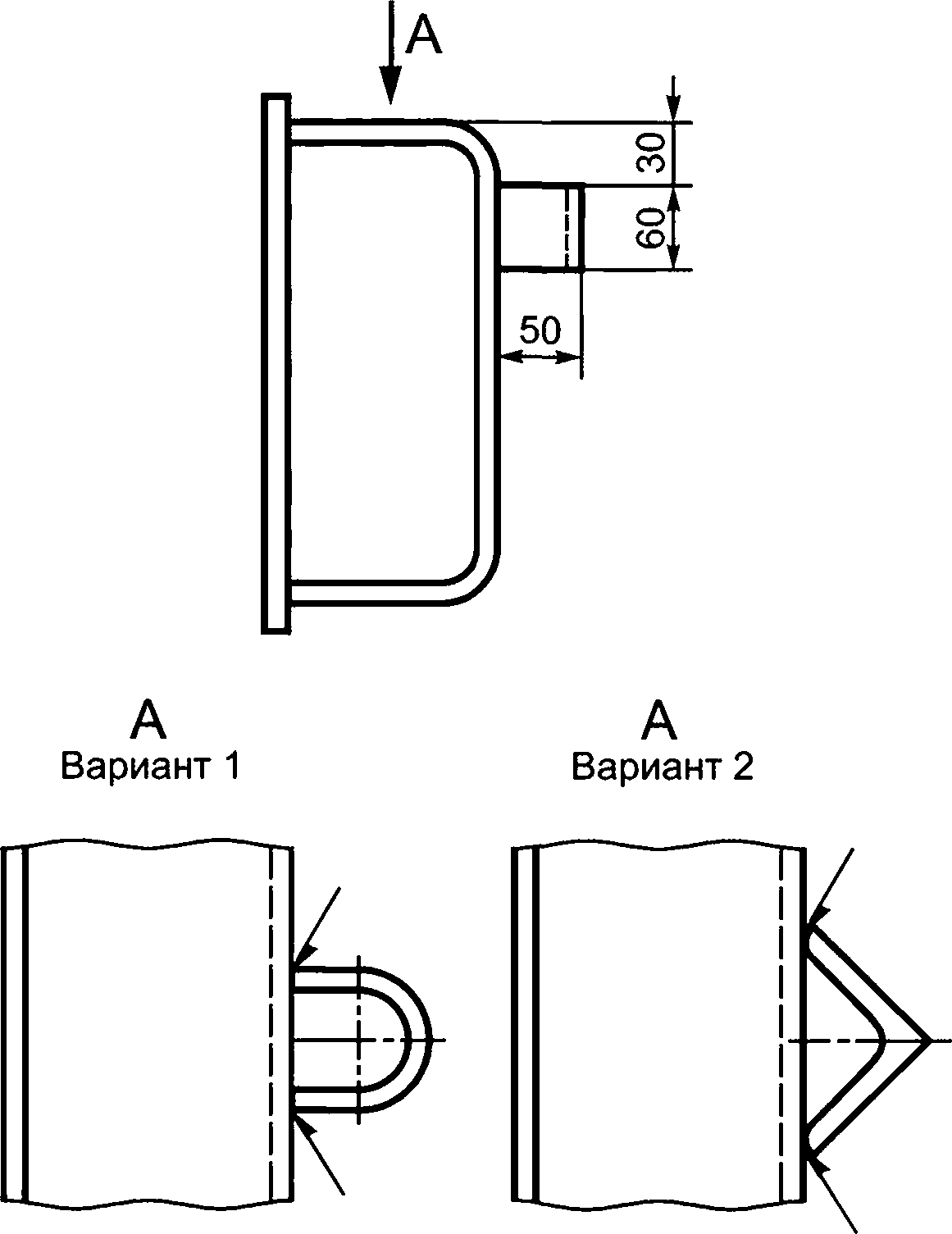

Примеры конструкции и установки скоб для открывания бортов вручную

Рисунок В.1 — Примеры конструкции и установки скоб для открывания бортов вручную

Приложение Г (справочное)

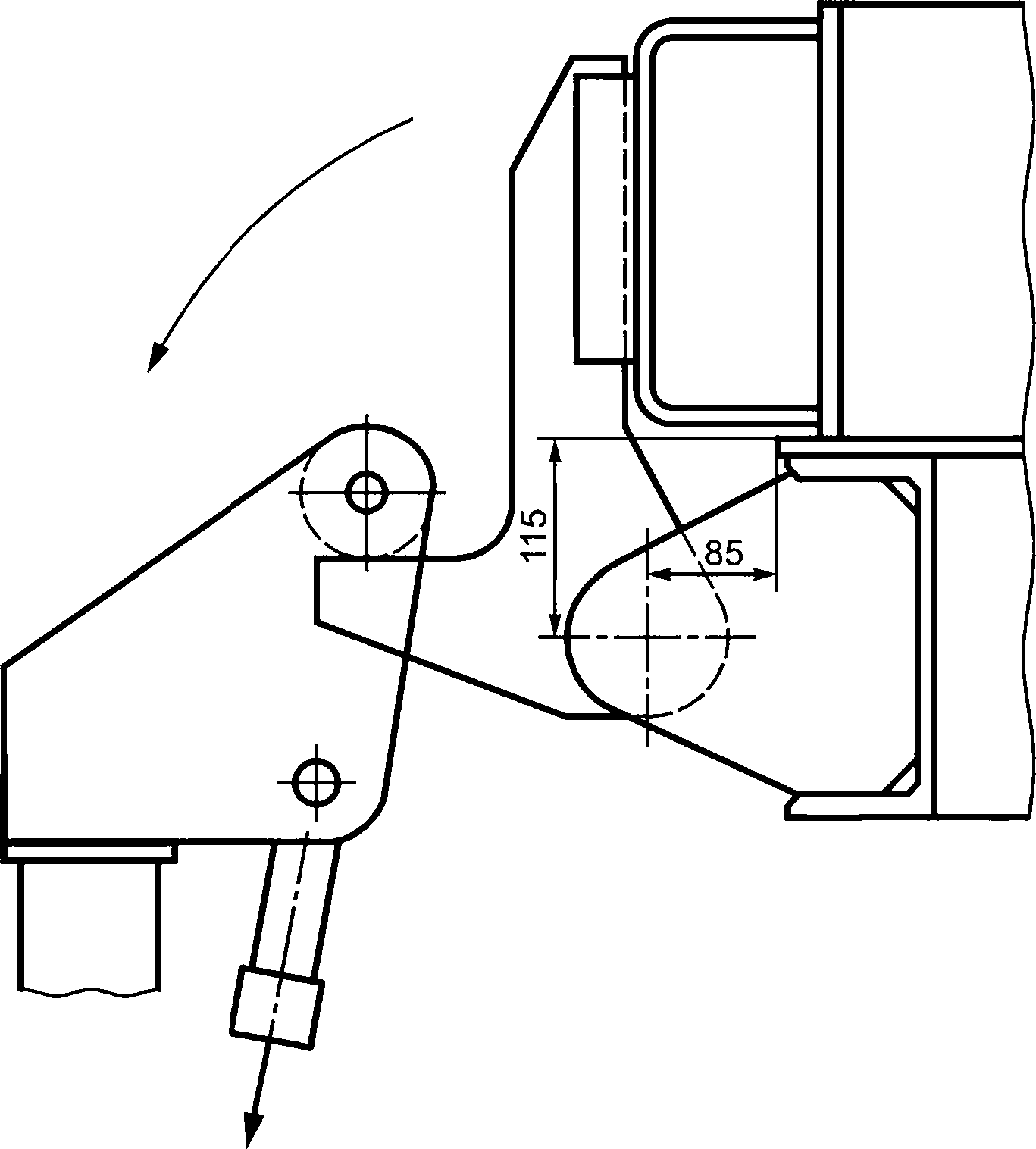

Схема взаимодействия механизма открывания и закрывания бортов с кронштейнами борта

Рисунок Г.1 — Схема взаимодействия механизма открывания и закрывания бортов с кронштейнами борта

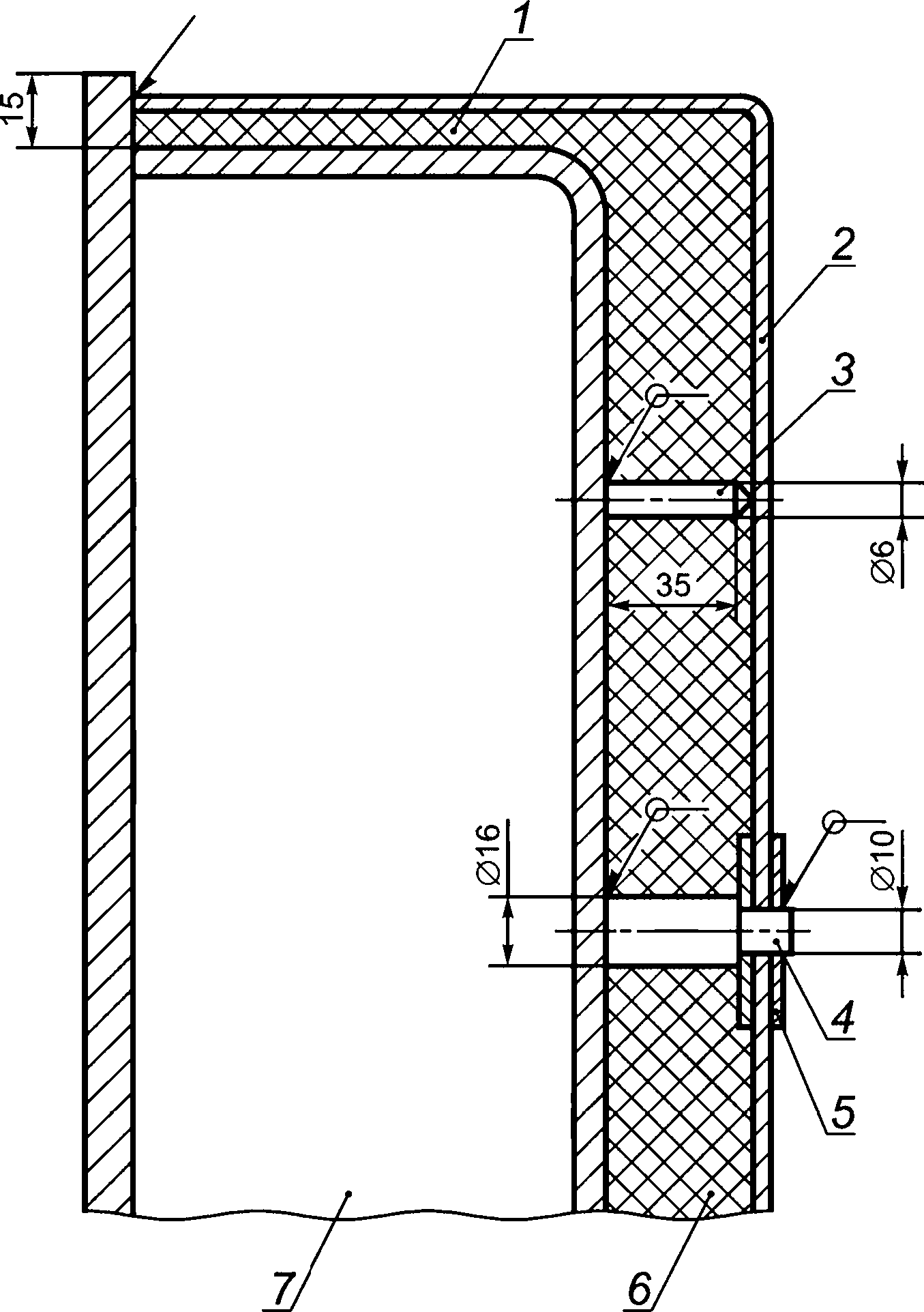

Приложение Д (справочное)

Установка теплоизоляционного материала в бортах

Д.1 В качестве теплоизоляционного материала рекомендуется применять плиты из минеральной ваты толщиной 40 мм по ГОСТ 9573 или минеральную вату по ГОСТ 4640 с теплопроводностью не выше 0,065 Вт/(м К) при 125 °C.

Д.1.1 При высоте борта до 500 мм минераловатные плиты укладывают в один ряд вдоль стенки короба борта и закрывают стальным кожухом из гнутого листа толщиной до 2 мм, приваренным к формообразующему элементу. Кожух может быть составным по длине, при этом части кожуха устанавливают внахлестку с напуском 15—20 мм.

Д.1.2 При высоте борта свыше 500 мм минераловатные плиты укладывают в один или несколько рядов по высоте борта в зависимости от ширины плит. При укладке в два или более рядов верхние ряды плит фиксируют на штырях, привариваемых к стенке короба на уровне середины каждого ряда плит с шагом 250 мм. Кожух приваривают к формообразующему элементу и упорам, которые устанавливают на стенке короба с шагом 600—800 мм. При высоте борта до 800 мм устанавливают один ряд упоров посередине высоты борта; при высоте борта свыше 800 мм число рядов упоров определяют из конструктивных соображений, при этом упоры располагают в шахматном порядке.

Д.1.3 Крепление минераловатных плит и кожуха к борту формы приведено на рисунке Д.1.

1 — минеральная вата; 2 — кожух; 3 — штырь; 4 — упор; 5 — шайба; 6 — теплоизоляционные плиты; 7 — паровая полость Рисунок Д.1 —Теплоизоляция бортов с паровой полостью

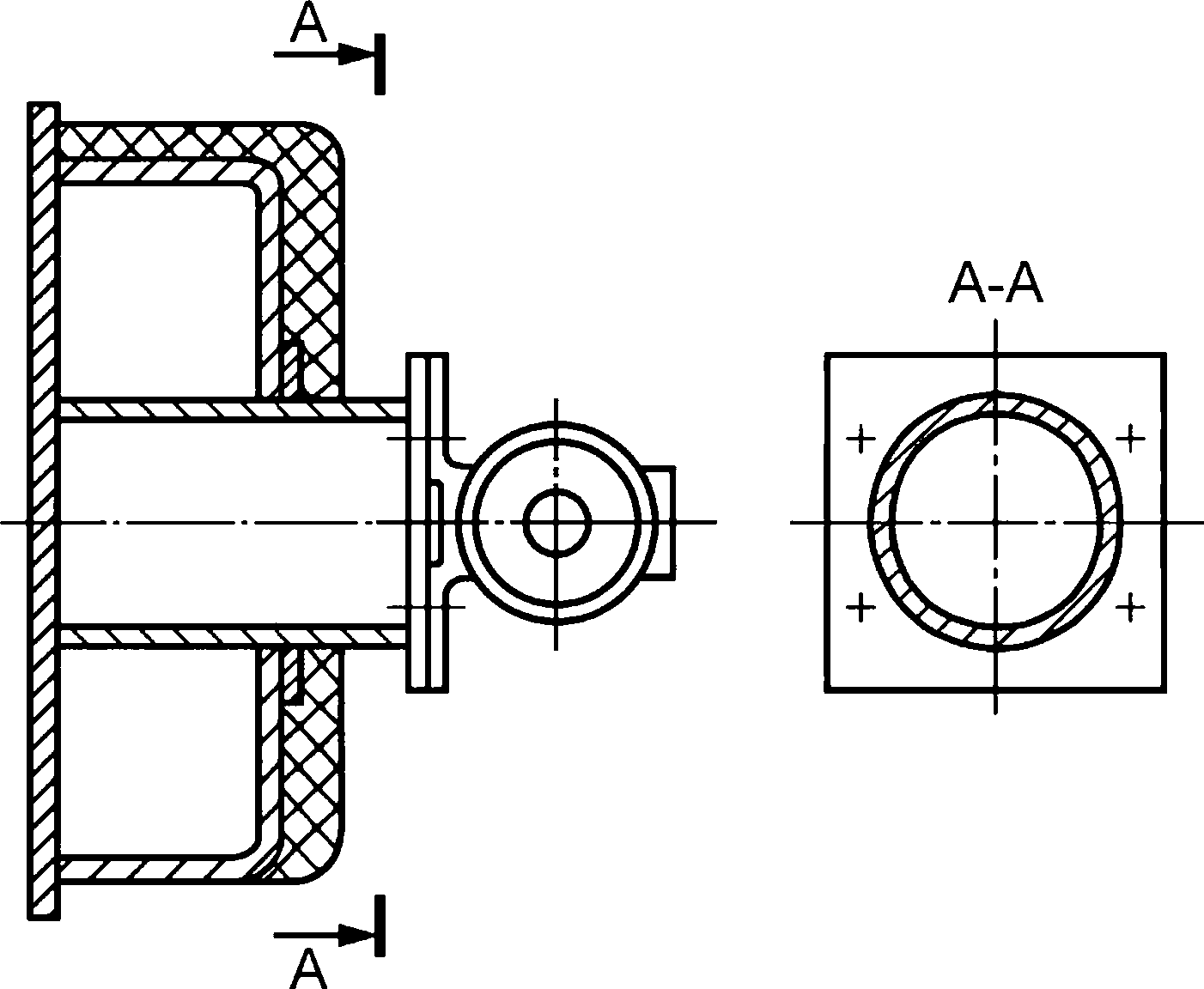

Приложение Е (справочное)

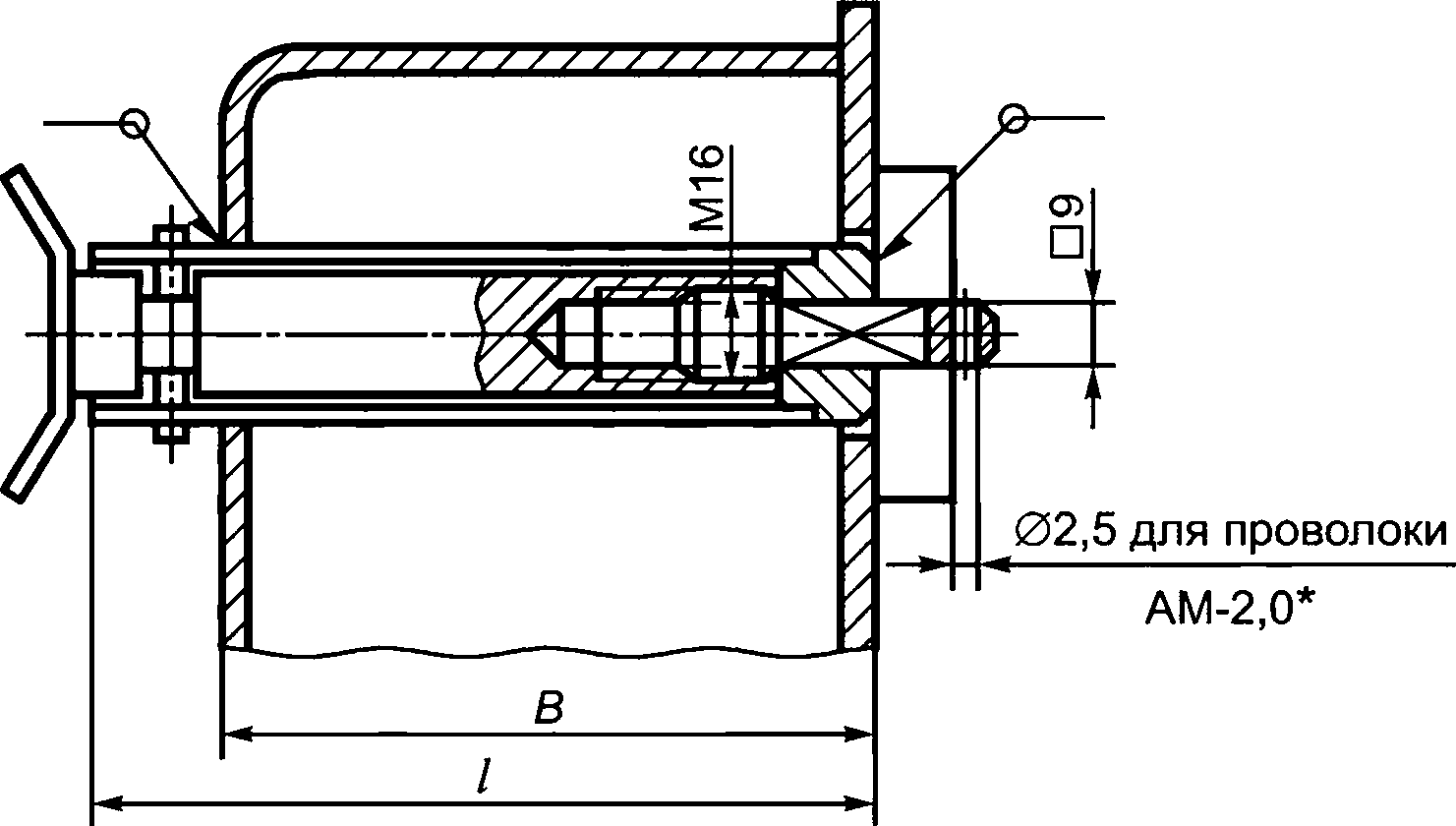

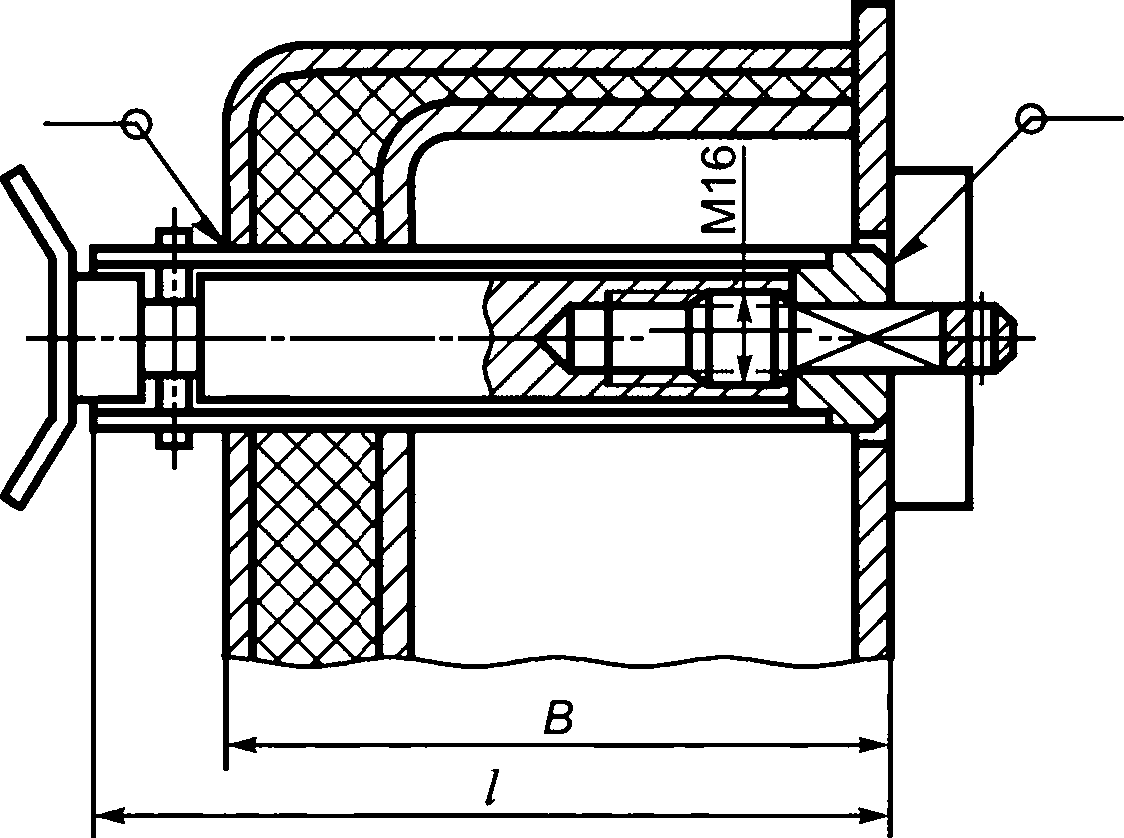

Установка вибраторов на бортах форм

Примеры конструктивных решений по установке вибраторов на бортах приведены на рисунках Е.1 и Е.2.

Рисунок Е.1 — Установка вибратора. Тип 1

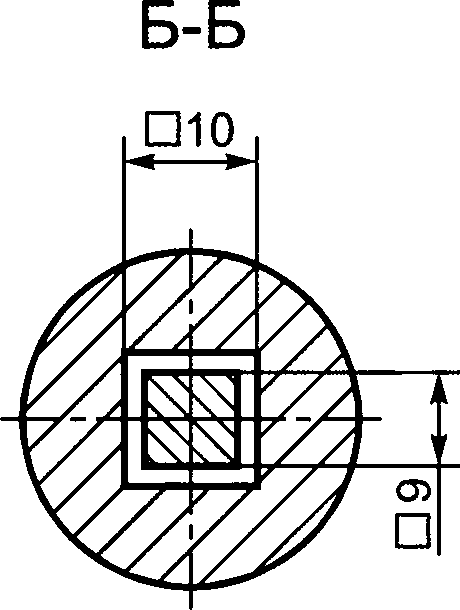

А-А

Рисунок Е.2 — Установка вибратора. Тип 2

Приложение Ж (справочное)

Крепление на бортах закладных изделий (деталей)

Ж.1 Конструкция и размеры фиксаторов, а также рекомендации по их применению приведены на рисунках Ж.1—Ж.4 и в таблицах Ж.1—Ж.4.

Ж.1.1 Фиксатор для закладных деталей с квадратным отверстием

1 — цилиндр; 2 — фиксатор; 3 — винт; 4 — скоба

Рисунок Ж.1 — Фиксатор для закладных деталей с квадратным отверстием

Таблица Ж.1 — Рекомендуемые размеры фиксаторов

В миллиметрах

L | 185 | 205 | 225 | 245 | 265 | 285 | 305 | 325 |

1 | 135 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

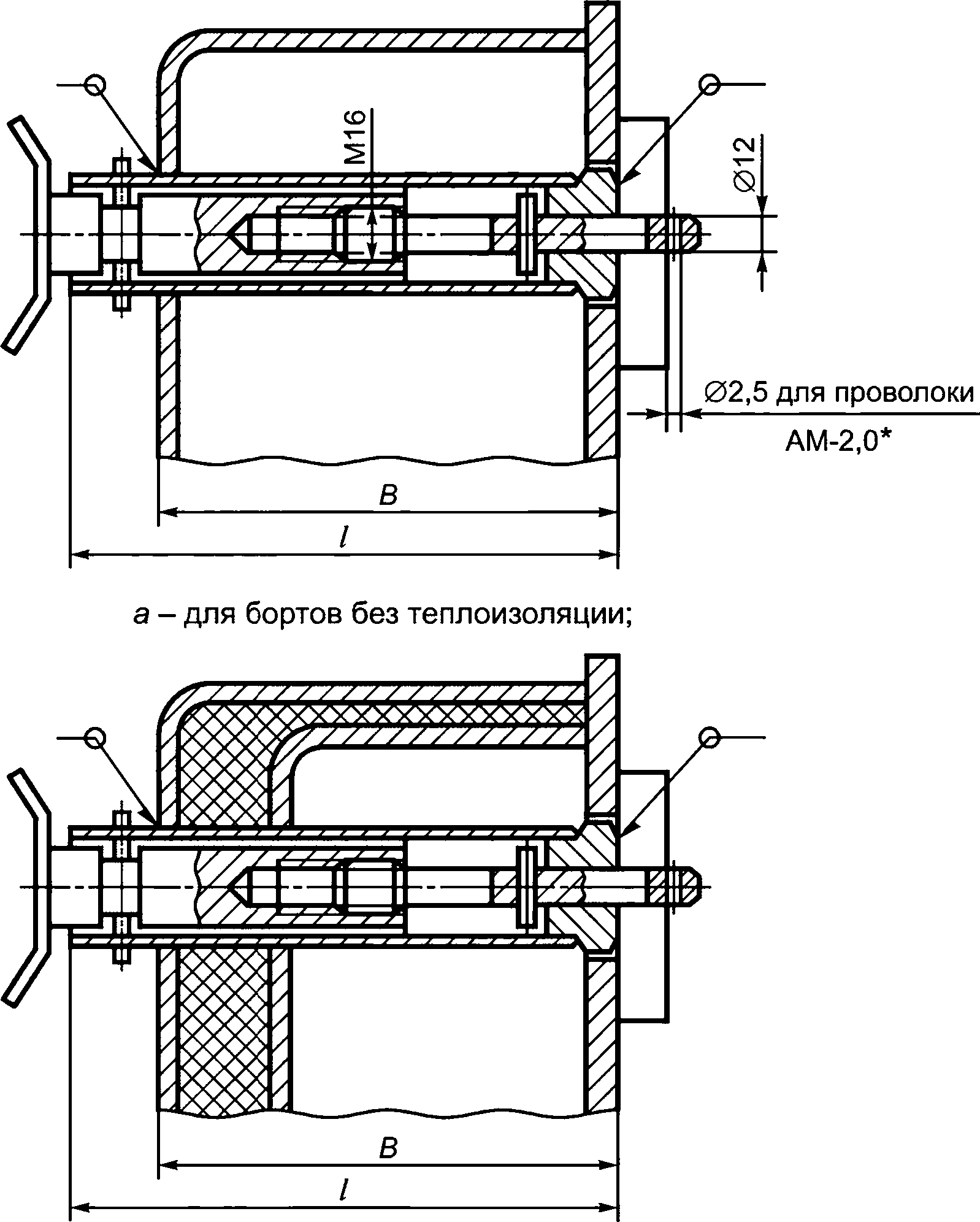

Ж. 1.1.1 Схема установки фиксатора.

а - для бортов без теплоизоляции

б - для бортов с теплоизоляцией

Требования содержатся в [1].

Рисунок Ж.2 — Схемы установки фиксатора

Таблица Ж.2 — Рекомендуемые размеры фиксаторов

В миллиметрах

В | До 100 | Св. 100 до 120 | Св. 120 до 140 | Св. 140 до 165 | Св. 165 до 185 | Св. 185 до 205 | Св. 205 до 225 | Св. 225 до 245 |

1 | 135 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

Ж.1.2 Фиксатор для закладных деталей с круглым отверстием

1 — цилиндр; 2 — фиксатор; 3 — винт; 4 — скоба

Рисунок Ж.З — Фиксатор для закладных деталей с круглым отверстием

Таблица Ж.З — Рекомендуемые размеры фиксаторов

В миллиметрах

L | 205 | 225 | 245 | 265 | 285 | 305 | 325 |

1 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

Ж.1.2.1 Схема установки фиксатора.

б - для бортов с теплоизоляцией * Требования содержатся в [1].

Рисунок Ж.4 — Схема установки фиксатора

Таблица Ж.4 — Рекомендуемые размеры фиксаторов

В миллиметрах

В | До 120 | Св. 120 до 140 | Св. 140 до 165 | Св. 165 до 185 | Св. 185 до 205 | Св. 205 до 225 | Св. 225 до 245 |

1 | 155 | 175 | 195 | 215 | 235 | 255 | 275 |

Приложение И (справочное)

Конструкция и размеры гаек замковых устройств и стяжек

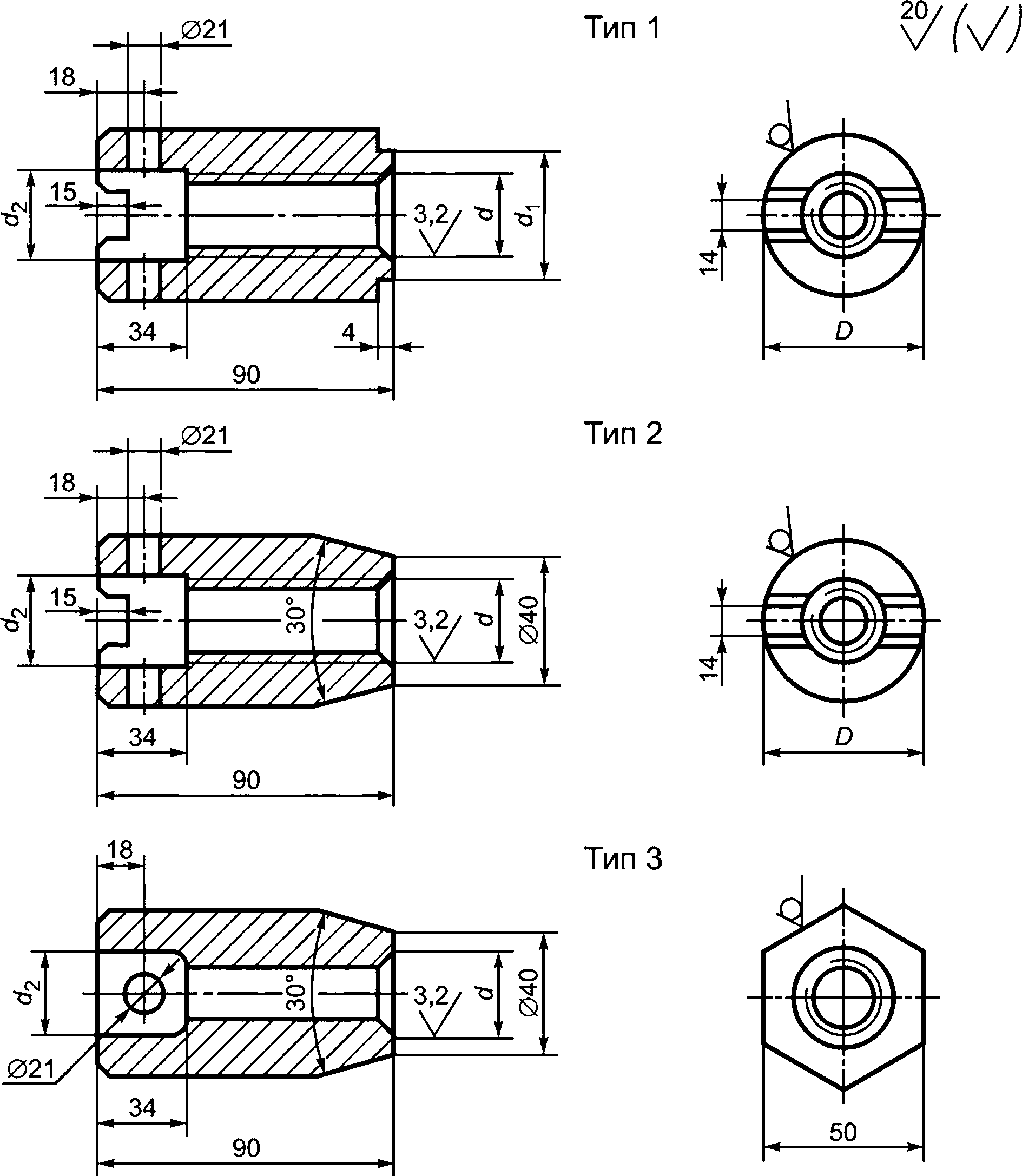

И.1 Типы и размеры гаек замковых устройств и стяжек указаны

на рисунке И.1 и в таблице И.1.

Рисунок И.1 — Типы и размеры гаек замковых устройств и стяжек

Таблица И.1 — Размеры гаек замковых устройств и стяжек

В миллиметрах

Тип гайки | d | di | d2 | D |

1 | Тг 24х5-8Н | 30 | 25 | 50 |

7г32х6-8Н | 40 | 36 | 58 | |

2 | Тг 24х5-8Н | — | 25 | 50 |

7?32х6-8Н | — | 36 | 58 | |

3 | 7г24х5-8Н | — | 25 | — |

Тг 32х6-8Н | — | 36 | — |

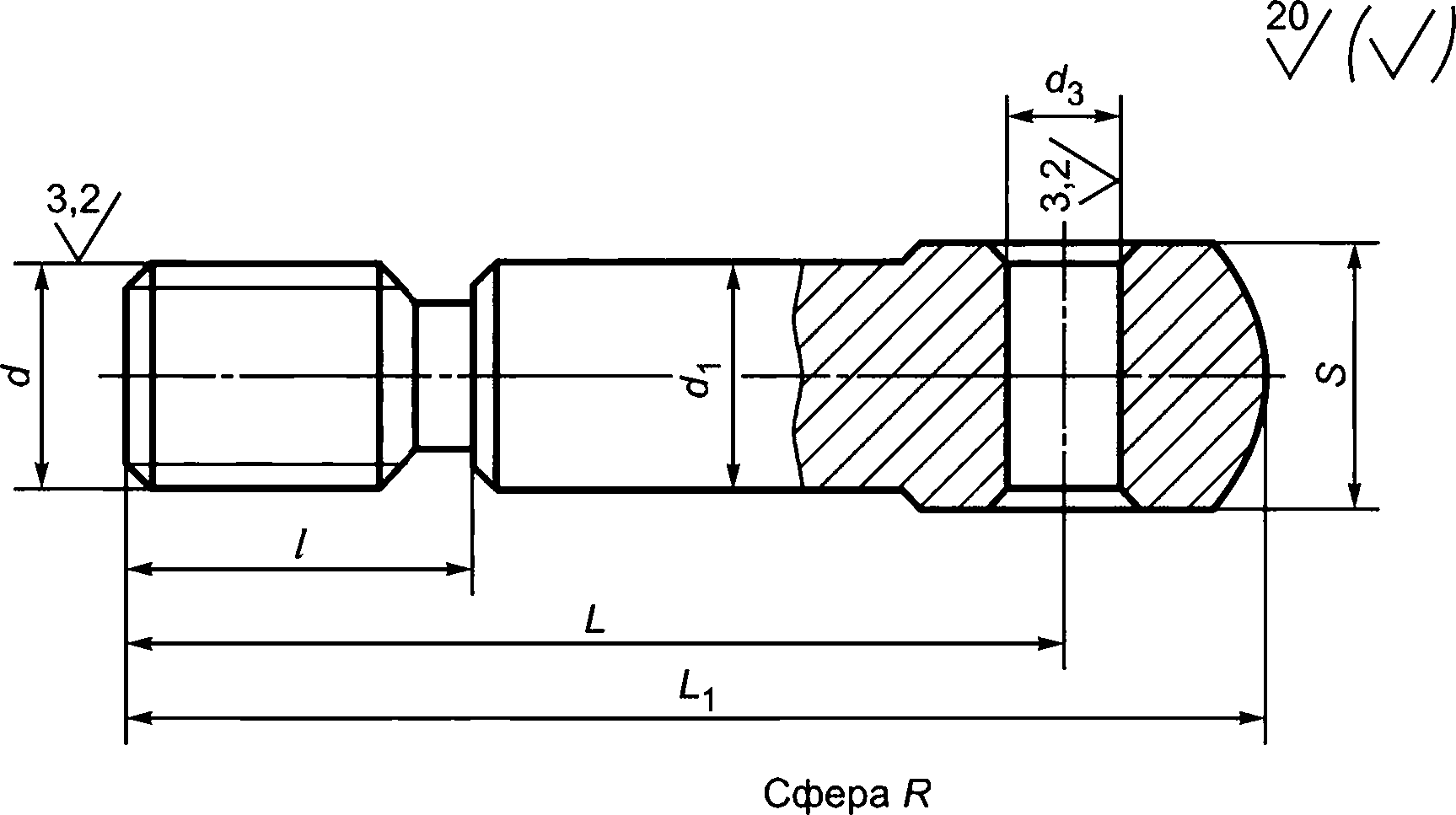

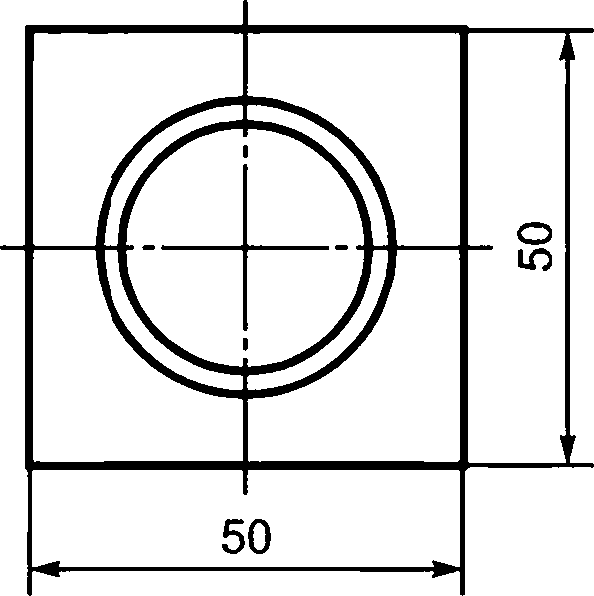

И.2 Размеры болтов для замковых устройств указаны на рисунке И.2 и в таблице И.2.

Рисунок И.2 — Болт для замковых устройств

Таблица И.2 — Размеры болтов для замковых устройств

В миллиметрах

d | d3 Н11 | L | ^-1 | / | S | R | |

7724Х5-8С | 25 | 25 | 180 | 200 | 50 | 30 | 20 |

200 | 220 | ||||||

240 | 260 | ||||||

260 | 280 | ||||||

7?32х6-8С | 34 | 30 | 200 | 230 | 60 | 40 | 30 |

260 | 290 | ||||||

280 | 310 |

И.З Размеры болтов для стяжек указаны на рисунке И.З и в таблице И.З.

Рисунок И.З — Болт для стяжек

Таблица И.З — Размеры болтов для стяжек

В миллиметрах

L | 300 | 350 | 400 | 450 | 520 | 620 | 720 | 820 | 920 | 1020 |

^■1 | 410 | 460 | 510 | 560 | 630 | 730 | 830 | 930 | 1030 | 1130 |

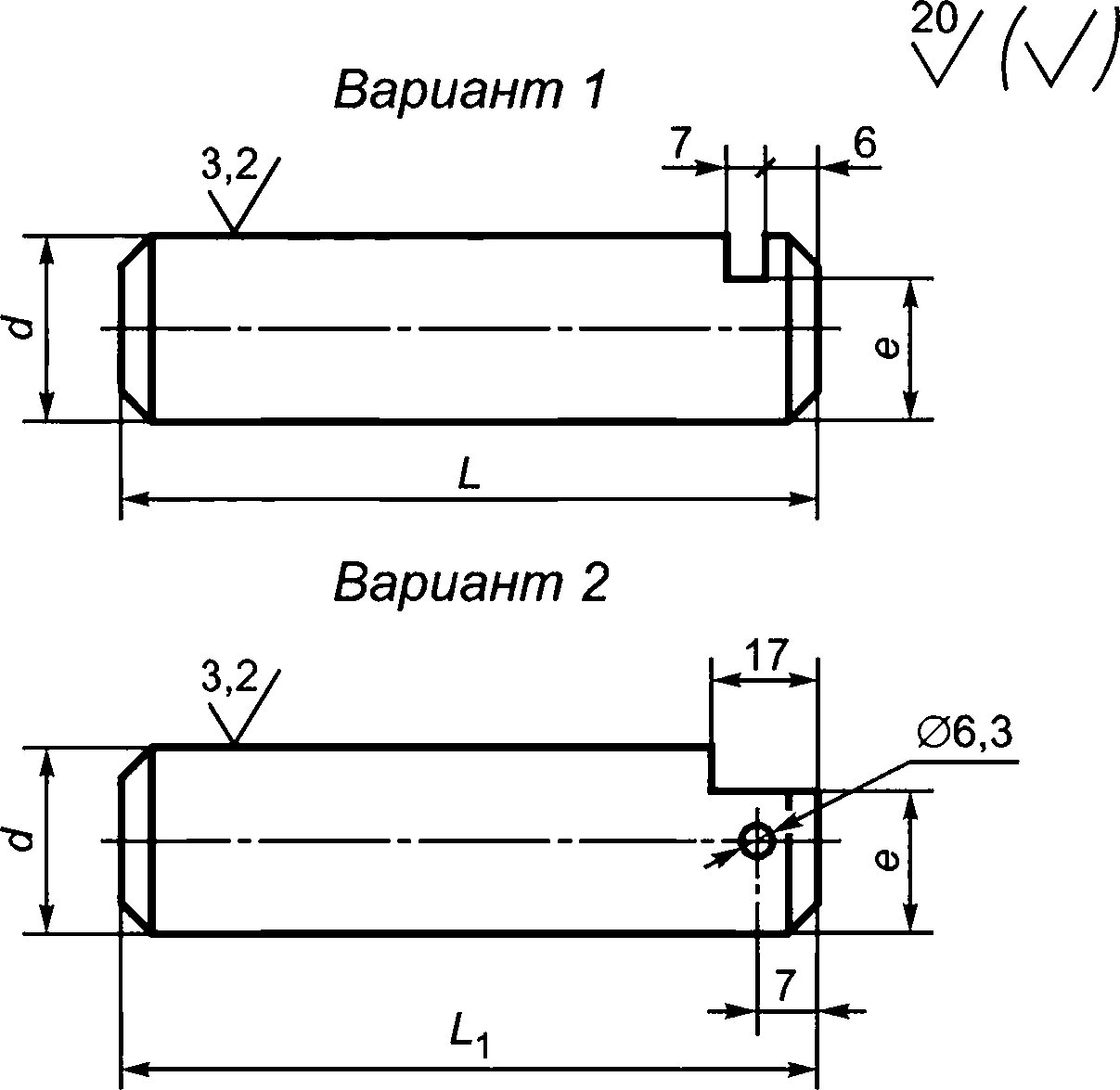

И.4 Типы и размеры осей замковых устройств и стяжек указаны на рисунке И.4 и в таблице И.4.

Рисунок И.4 — Типы и размеры осей замковых устройств и стяжек

Таблица И.4 — Размеры осей замковых устройств и стяжек

В миллиметрах

d сУц | L | ^-1 | е | |

25 | 5 | 60 | 60 | 21 |

30 | 6,3 | 75 | 80 | 25 |

И.5 Конструкция шайб для фиксации осей диаметром 25 и 30 мм приведена на рисунке И.5 и в таблице И.5.

Рисунок И.5 — Шайба для фиксации осей

Таблица И.5 — Размеры шайб для фиксации осей диаметром 25 и 30 мм

В миллиметрах

d | D | е |

25,5 | 45 | 22 |

30,5 | 50 | 26 |

И.6 Установка замковых устройств и стяжек

И.6.1 Схемы расположения замковых устройств

И.6.1.1 Расположение замкового устройства под углом 45° к борту

Рисунок И.6 — Расположение замкового устройства под углом 45° к борту

И.6.1.2 Расположение замкового устройства параллельно борту

Рисунок И.7 — Расположение замкового устройства параллельно борту

И.6.1.3 Установочные размеры замкового устройства Д и Б (рисунки И.6 и И.7) и соответствующую им длину болта L (рисунок И.2) с учетом диаметра резьбы следует принимать по таблице И.6.

Таблица И.6 — Установочные размеры замкового устройства

В миллиметрах

Диаметр резьбы | 77 24x5 | 77 32x6 | |||||

Д | 140 | 160 | 200 | 220 | 150 | 210 | 230 |

Б | 40 | 40 | 40 | 40 | 45 | 45 | 45 |

L | 180 | 200 | 240 | 260 | 200 | 260 | 280 |

И.6.2 Рекомендации по выбору и установке замковых устройств

И.6.2.1 Расположение замковых устройств под углом 45° к борту является предпочтительным. Расположение замковых устройств параллельно борту допускается в случаях, обусловленных увязкой с технологическим оборудованием или компоновкой формовочных отсеков.

И.6.2.2 На бортах высотой до 160 мм устанавливают замковые устройства с диаметром резьбы Тг 24, на бортах высотой св. 160 мм — Тг 32.

И.6.2.3 На бортах высотой до 400 мм устанавливают одно замковое устройство, располагаемое на расстоянии 0,2—0,3 высоты борта от верхней кромки борта до оси болта. На бортах высотой св. 400 мм устанавливают два замковых устройства, располагаемые на расстоянии до оси болта:

верхнее — 0,1—0,2 высоты борта от верхней кромки борта;

нижнее — 0,3—0,4 высоты борта от нижней кромки борта.

И.6.3 Примеры компоновки замковых устройств из элементов различных типов

И.6.3.1 Замковое устройство с гайкой типа 1 (рисунок И.1), осью типа 2 (рисунок И.4) и шайбой

Рисунок И.8 — Замковое устройство с гайкой типа 1 и осью типа 2

И.6.3.2 Замковое устройство с гайкой типа 3 (рисунок И.1), осью типа 1 (рисунок И.4) и оседержателем.

Рисунок И.9 — Замковое устройство с гайкой типа 3 и осью типа 2

И.6.4 Примеры компоновки стяжек из элементов различных типов

И.6.4.1 Стяжка с гайкой типа 1 (рисунок И.1)

Рисунок И. 10 — Стяжка с гайкой типа 1

И.6.4.2 Стяжка с гайкой типа 3 (рисунок И.1)

Рисунок И.11 — Стяжка с гайкой типа 3

И.6.4.3 Длину болта стяжки L следует принимать по таблице И.7.

Таблица И.7 — Длины болтов стяжки

В миллиметрах

К | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 |

L | 300 | 350 | 400 | 450 | 520 | 620 | 720 | 820 | 920 | 1020 |

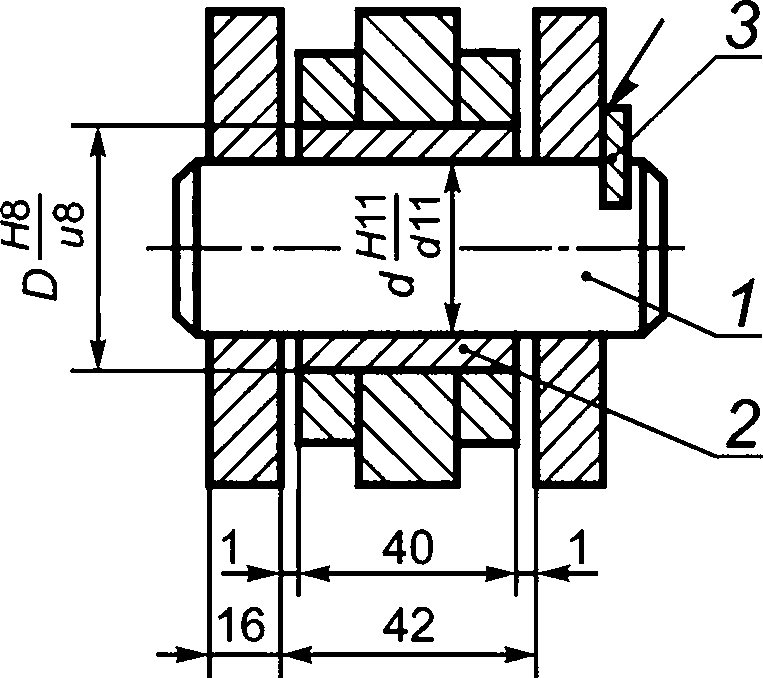

Приложение К (справочное)

Конструкция и размеры шарнирных устройств

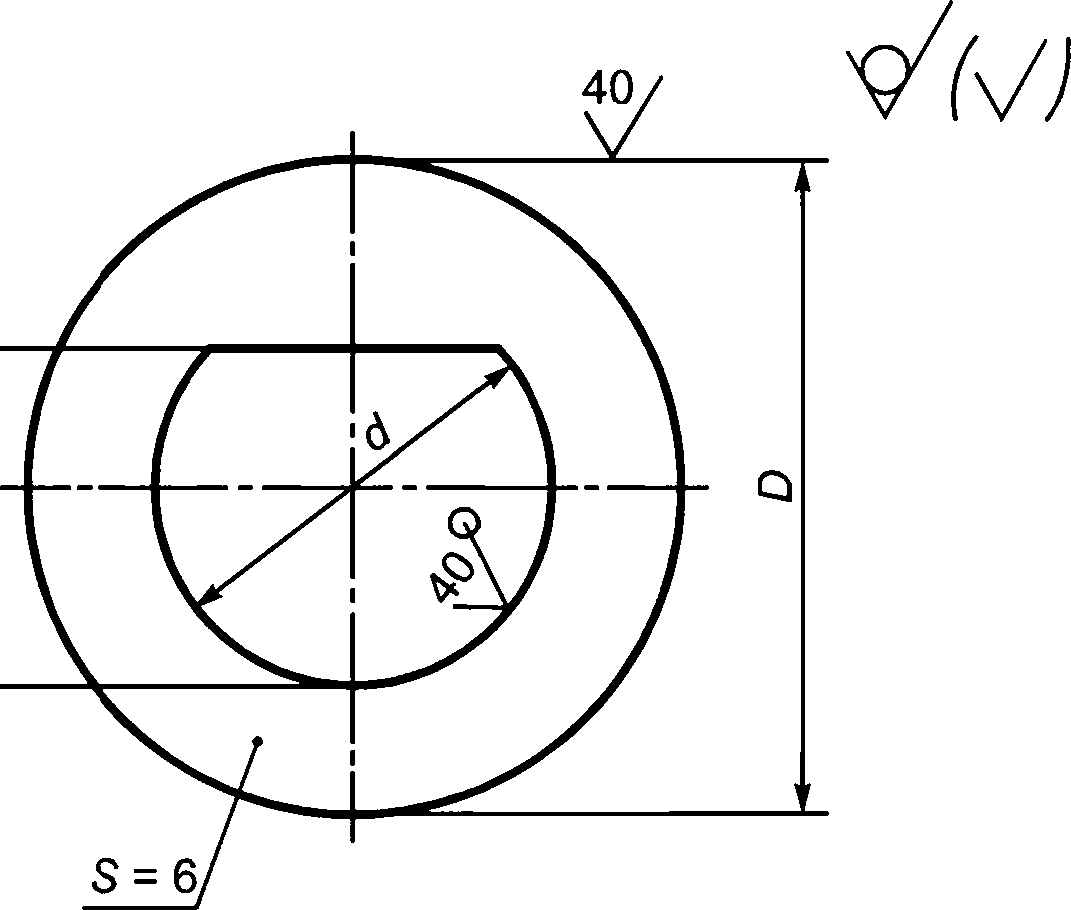

К.1 Конструктивные варианты и размеры осей шарнирных устройств указаны на рисунке К.1 и в таблице К.1.

Рисунок К.1 — Оси шарнирных устройств

Таблица К.1 — Размеры осей шарнирных устройств

В миллиметрах

d ^11 | L | е | |

30 | 90 122* | 95 125* | 25 |

40 | 90 122* | 95 125* | 34 |

* Размеры для шарнирных устройств с компенсаторами.

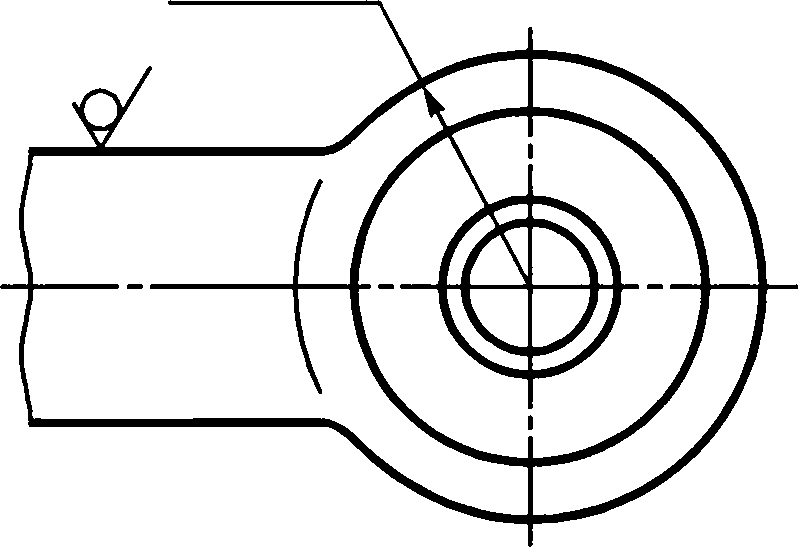

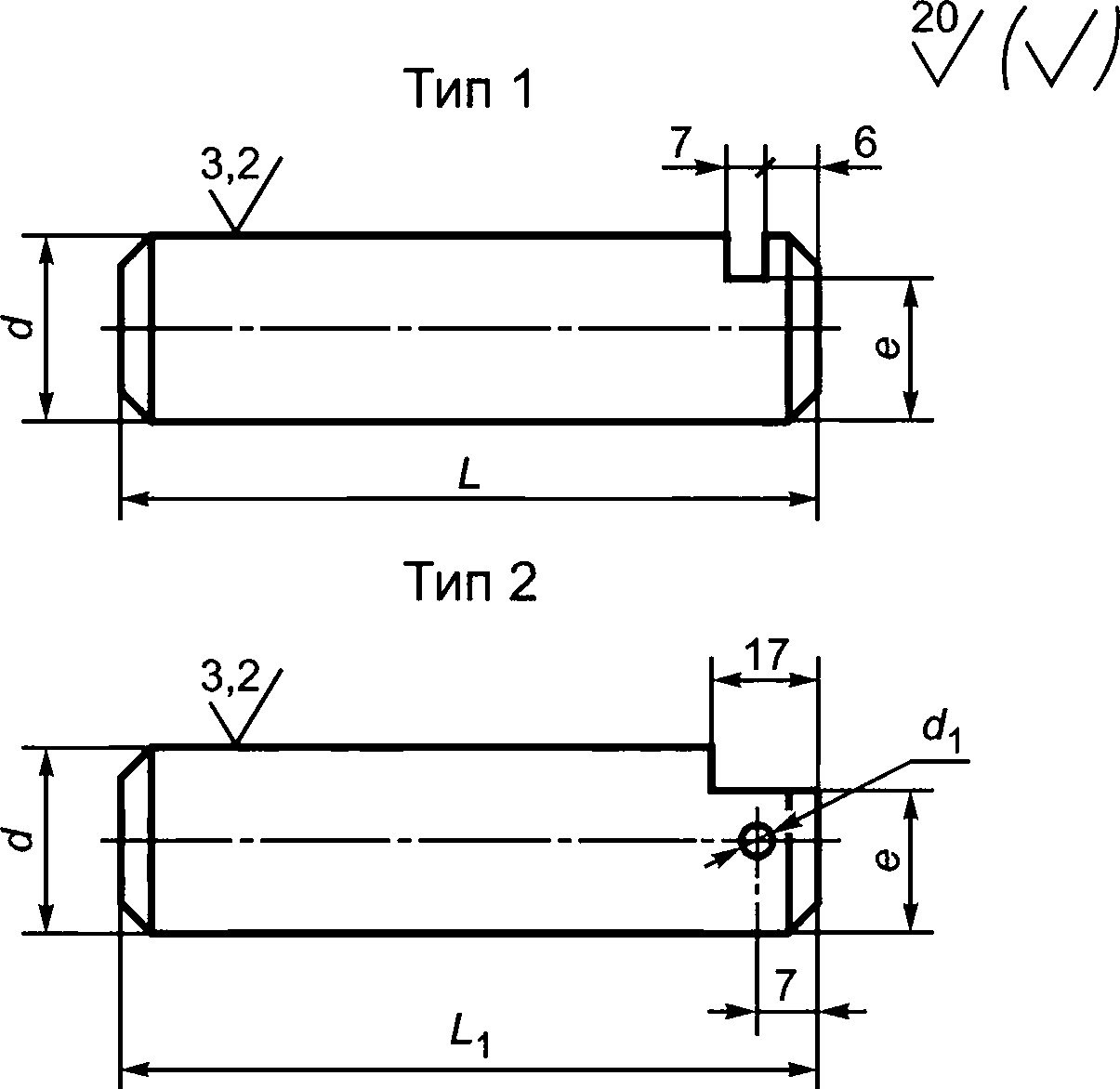

К.2 Размеры втулок шарнирных устройств указаны на рисунке К.2 и в таблице К.2.

40

Рисунок К.2 — Втулка шарнирных устройств

Таблица К.2 — Размеры втулок шарнирных устройств

В миллиметрах

d Н11 | D u8 |

30 | 40 |

40 | 50 |

К.З Конструкция шайбы для фиксации оси диаметром 40 мм приведена на рисунке К.З.

Рисунок К.З — Шайба для фиксации оси диаметром 40 мм

Примечание — Конструкция шайбы для фиксации оси диаметром 30 мм приведена в приложении И.

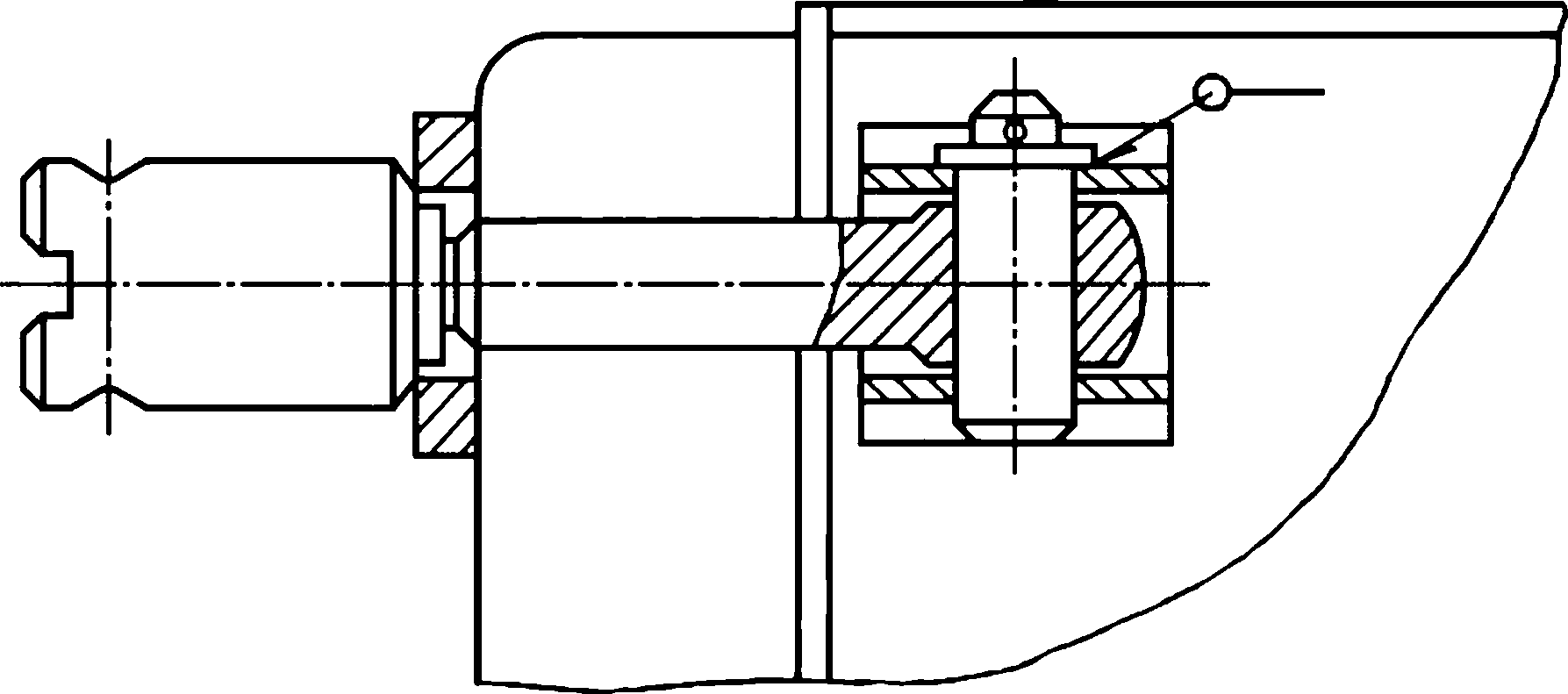

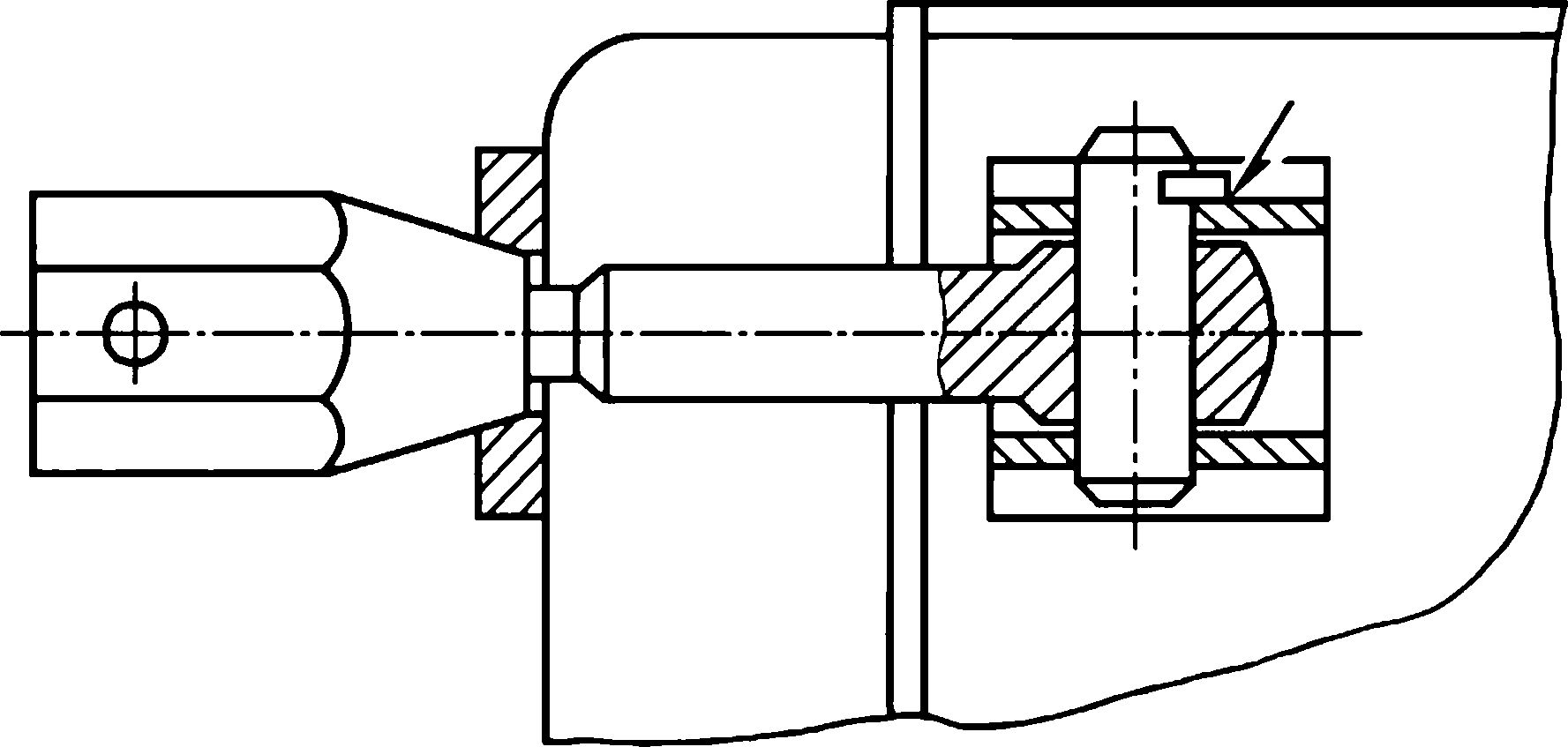

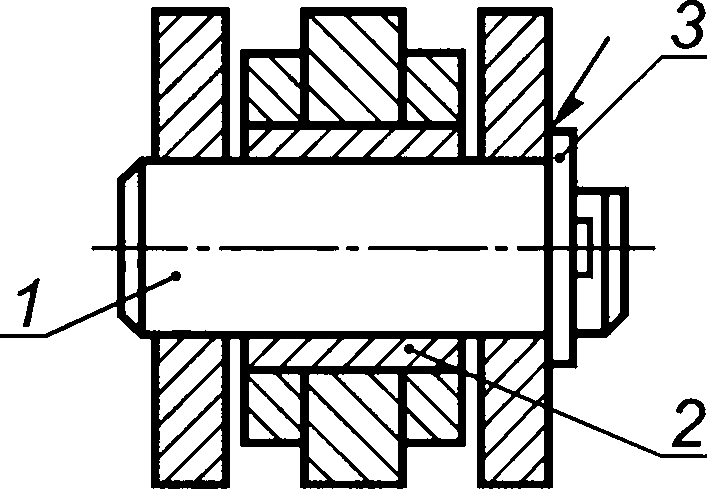

К.4 Примеры конструкции шарнирных устройств приведены на рисунках К.4—К.6.

1 — кронштейн; 2 — проушина; 3 — поддон; 4 — борт Рисунок К.4 — Шарнирное устройство

Примечание — Варианты фиксации оси (разрез А-А) на рисунках К.5 и К.6.

К.4.1 Фиксация оси при помощи оседержателя

А-А

1 — ось; 2 — втулка; 3 — оседержатель

Рисунок К.5 — Фиксация оси при помощи оседержателя

К.4.2 Фиксация оси при помощи шайбы

А-А

1 — ось; 2 — втулка; 3 — шайба

Рисунок К.6 — Фиксация оси при помощи шайбы

К.5 Размещение шарнирных устройств на бортах формы

К.5.1 Число кронштейнов шарнирных устройств, устанавливаемых на бортах, рекомендуется принимать: при длине борта до 2000 мм — два кронштейна;

при длине борта св. 2000 до 4000 мм — три кронштейна.

При длине борта св. 4000 до 7500 мм расстояние между кронштейнами принимают в пределах 2000 мм при числе кронштейнов не более 5 шт.

При длине борта св. 7500 мм число кронштейнов и расстояние между ними принимают из конструктивных соображений.

При механизированном открывании бортов с захватом за кронштейны расстояние между кронштейнами, взаимодействующими с механизмами, определяют соответствующими размерами распалубочных механизмов.

К.5.2 Расстояние от торца борта до кронштейна для бортов длиной до 2000 мм рекомендуется принимать 0,15—0,2 длины борта; для бортов длиной св. 2000 мм — 500—600 мм, но не более 800 мм.

К.5.3 При открывании бортов формы вручную кронштейны изготовляют из листа толщиной 20 мм с приваркой двух платиков толщиной 10 мм в месте установки втулки.

При механизированном открывании бортов кронштейны изготовляют из листа толщиной 40 мм.

Кронштейн к коробу борта приваривают швом с катетом не менее 6 мм. Допускается применение компенсирующих элементов (планок, скоб).

Проушины изготовляют из листа толщиной не менее 16 мм. Для обеспечения соосности отверстий проушин допускается применение компенсаторов толщиной не менее 16 мм.

Пример шарнирного соединения с компенсаторами приведен на рисунке К.7.

1 — компенсатор; 2 — проушина; 3 — кронштейн

Рисунок К.7 — Шарнирное соединение с компенсаторами

Библиография

[1] ТУ 16.К71-088-90 Проволока алюминиевая круглая электротехническая

УДК 693.556.41.032.5:624.012.45:006.354

ОКС 91.220

Ключевые слова: стальные формы, борта, конструкция и размеры, сборочные единицы и детали

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор Р.А. Ментова Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 09.12.2021. Подписано в печать 20.12.2021. Формат 60*8478. Гарнитура Ариал. Усл. печ. л. 4,18. Уч.-изд. л. 3,55.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.