ГОСТ Р ИСО 14356-2016

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТОМАТОЛОГИЯ

Материалы дубликационные

Dentistry. Duplicating materials

ОКС 11.060.10

ОКП 93 91 55

Дата введения 2017-06-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Центральный научно-исследовательский институт стоматологии и челюстно-лицевой хирургии" Министерства здравоохранения Российской Федерации (ФГБУ "ЦНИИСиЧЛХ" Минздрава России) на основе собственного аутентичного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Стоматология"

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 мая 2016 г. N 368-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14356:2003* "Стоматология. Материалы дубликационные" (ISO 14356 "Dentistry - Duplicating material", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта вместо ссылочных международных стандартов рекомендуется использовать соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ 1.0-2012* (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - в сети Интернет (www.gost.ru)

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.0-2012. - .

1 Область применения

Настоящий стандарт устанавливает требования и методы испытаний для дубликационных материалов, используемых в стоматологии, которые в первую очередь предназначены для изготовления эластичных форм, необходимых для получения позитивных огнеупорных копий мастер-моделей.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

Для ссылок с указанными датами применяется только эта редакция. Для ссылок без указания дат применяется самая последняя редакция (включая любые дополнения и изменения).

ИСО 1942 (все части), Стоматологический словарь [(ISO 1942 (all parts), Dental vocabulary)]

ИСО 6873, Стоматологический гипс (ISO 6873, Dental gypsum products)

ИСО 7490, Стоматологический формовочный материал на гипсовой связке

(ISO 7490, Dental gypsum-bonded casting investments)

ИСО 9694, Стоматологический формовочный материал на фосфатной связке

(ISO 9694, Dental phosphate-bonded casting investments)

ИСО 11245, Стоматологические реставрации. Материал на фосфатном связующем для огнеупорных моделей

(ISO 11245, Dental restorations - Phosphate-bonded refractory die materials)

ИСО 11246, Стоматологический формовочный материал на этилсиликатной связке для литья

(ISO 11246, Dental ethyl silicate bonded casting investments)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 блокирование (blok out): Заливка или моделирование восками или другими материалами, такими как цементы, полимеры, поднутрений на мастер-модели таким образом, чтобы оставить только те поднутрения, которые необходимы для последующих этапов при изготовлении протеза с оптимальными фиксацией и функционированием.

Примечание - Заблокированная мастер-модель может также включать другие модификации поверхности, необходимые для конструирования протеза.

3.2 водяная баня (double boiler): Система контейнеров, состоящая из трех частей, в которой верхний контейнер помещают в нижний таким образом, чтобы кипящая вода в нижнем контейнере нагревала содержимое верхнего контейнера, закрытого крышкой.

3.3 дубликационный материал (duplicating material): Эластичный материал, применяемый для изготовления эластичных негативных копий отпечатков или форм объектов (моделей или отливок), в которые огнеупорную формовочную или другую смесь, предназначенную для аналогичной цели, заливают для изготовления позитивной копии исходного объекта.

3.4 необратимый дубликационный материал (non-reversible duplicating material): Материал, который превращается из текучего состояния в гелеобразное или в резиноподобное и в дальнейшем не может возвращаться в текучее состояние для повторного использования.

3.5 обратимый дубликационный материал (reversible material): Материал, который может быть переработан более одного раза и использован путем нагрева эластичного геля до текучей консистенции, а затем путем охлаждения возвращен в гелеобразное состояние.

3.6 процесс дублирования (duplicating process) (для изготовления металлических и керамических объектов): Метод изготовления позитивных копий мастер-моделей по негативной форме.

Примечание 1 - Этот процесс проводят по следующим этапам:

- блокируют мастер-модель;

- заливают дубликационный материал вокруг блокированной мастер-модели и дают время для гелеобразования или отверждения;

- отделяют мастер-модель от дубликационного материала, оставляя эластичную форму, соответствующую негативной копии мастер-модели;

- заливают формовочную смесь в форму для получения огнеупорной модели, на которой моделируют полимерные или восковые заготовки, или те и другие, чтобы получить нужную форму в металле или керамике, или на которую наносят керамические массы для получения желаемой формы готовых протезов.

Примечание 2 - Гипсовые смеси или другие смеси можно заливать в формы, чтобы получить копии мастер-моделей для других целей.

3.7 эффективное время отверждения (effective setting time) (для материалов, отверждающихся при температуре близкой к полости рта или при комнатной температуре): Время, измеренное от начала смешивания компонентов материала, или начала химической активации, до времени, при котором активированный материал приобретает свойства (эластичность, твердость и др.), необходимые для применения материала с оптимальной эффективностью на последующем этапе.

3.8 функциональное время (functional life): Число, сколько раз обратимый дубликационный материал можно повторно использовать в соответствии с инструкциями изготовителя без потери необходимых свойств, соответствующих назначению материала.

3.9 гелеобразование (gelation) (обратимый дубликационный материал): Переход дубликационного материала на основе агара из относительно текучей консистенции в гелеобразное состояние, в котором материал приобретает упругие свойства, необходимые для использования по назначению.

3.10 индивидуальная упаковка (immediate container): Упаковка, внутренняя поверхность которой находится в непосредственном контакте с материалом.

Примечание - Индивидуальная упаковка может быть без маркировки, если упакована в более прочную потребительскую тару, такую, как коробка или емкость с крышкой и ручкой. Если индивидуальная упаковка достаточно прочная, чтобы защитить ее содержимое без потребительской тары, то потребительской упаковкой может служить индивидуальная упаковка, на которой в этом случае необходима маркировка.

3.11 начальное время отверждения (initial setting time): Время, измеренное от начала смешивания компонентов или химической активации до времени, при котором испытание, проводимое при определенной температуре, указывает, что смесь начинала отверждаться при относительно большей скорости, указывая таким образом, что эффективное время отверждения будет достигнуто спустя некоторое время.

Примечание - Начальное время отверждения, указанное в инструкции изготовителя, необходимо испытателям, пользователям и разработчикам стандартов так как:

- начальное время отверждения часто используется для определения пригодности продукта для проведения испытаний или использования. Например, если начальное время отверждения, установленное испытателем или потребителем, близко к значению, указанному в инструкции, обычно предполагается, что продукт подходит для испытания или использования;

- начальное время отверждения может быть полезно при разработке стандартов для некоторых материалов, где необходимо установить точку отсчета для проведения последующих испытаний.

3.12 формовочный материал (investment) (литье): Материал, состоящий из огнеупорного порошка и специальной жидкости в качестве связующего, образующий при смешивании суспензию, которую можно залить в форму из дубликационного материала, где она затвердевает, образуя термостойкую позитивную копию мастер-модели, или залить ее вокруг модельных заготовок для получения термостойкой формы при литье керамических или металлических объектов.

3.13 мастер-модель для точного литья (master model definitive cast): Позитивные копии твердых и/или мягких тканей зубной дуги, обычно изготовленные путем заливки гипса в оттиск, снятый с зубной дуги (съемные и несъемные конструкции протезов).

3.14 расплавление (melt) (агаровый обратимый дубликационный материал): Превращение материала при нагревании из состояния геля в жидкое состояние.

3.15 потребительская тара (outer package): Упаковочная бумага или картон, используемый для упаковки одного или более контейнеров с содержимым, на который может быть нанесена информации в соответствии с требованиями настоящего стандарта.

3.16 температура заливки (pouring temperature) (дубликационный материал): Температура материала, указанная в инструкции изготовителя для заливки вокруг объекта для дублирования.

3.17 индивидуальная упаковка (primary container): Упаковка компонентов для розничной торговли, которая может иметь или не иметь потребительскую упаковку, снабженную этикеткой (например, бутылка, коробка, барабан, бочка, туба и др.).

3.18 огнеупорный (refractory): Материал, сохраняющий свои форму и состав при нагревании до максимальной температуры, требуемой при применении.

3.19 суспензия (clurry): Смесь (керамических, гипсовых и огнеупорных формовочных материалов), состоящая из воды и порошка, или порошка и специальной жидкости, имеющая консистенцию, позволяющую заливать смесь вокруг заготовок или в полости для получения требуемой формы при отверждении.

3.20 хранение (storage): Хранение материала в индивидуальной упаковке в закрытом помещении, прежде чем контейнер открывают для первого использования, и между последующими открытиями контейнера.

3.21 хранение в расплавленном состоянии (store, verb): Хранение расплавленного агарового обратимого дубликационного материала при температуре, указанной в инструкции изготовителя для сохранения его в текучем состоянии.

4 Классификация по типам

Существуют дубликационные материалы двух типов:

- тип 1: обратимый дубликационный материал;

- тип 2: необратимый дубликационный материал.

5 Характеристики и свойства материала. Требования

5.1 Общие положения

Перед началом испытаний для объективной оценки дубликационного материала следует ознакомиться с разделами 9, 10 и 11.

5.2 Температура плавления. Материал тип 1

При испытании в соответствии с 8.1 температура плавления не должна превышать максимальное значение, указанное в инструкции изготовителя [см. раздел 11, перечисление с) 2)].

5.3 Температура заливки. Материал тип 1

Рекомендуемая изготовителем максимальная температура заливки [см. раздел 11, перечисление с) 4)] не должна превышать 54°С.

5.4 Цвета компонентов. Материал тип 2

Различные компоненты, используемые в смеси, должны иметь контрастные цвета для контроля равномерности перемешивания.

5.5 Воспроизведение деталей

При испытании по 8.2 дубликационный материал должен воспроизводить линию на испытательном блоке (см. рисунок 1) в позитивной репродукции на всем протяжении между линиями

и

.

5.6 Совместимость с огнеупорным формовочным материалом (и с гипсом, если применяется)

При испытаниях по 8.3 дубликационный материал должен обеспечивать гладкую поверхность и свободное отделение от формовочного материала или гипса. Формовочный материал и гипс, залитый на поверхность образца дубликационного материала с линиями, должен воспроизводить линию по всей длине между линиями

и

(см. рисунок 1).

5.7 Упругое восстановление

При испытании по 8.4 упругое восстановление должно быть не менее 96,50%.

5.8 Сопротивление раздиру

При испытании по 8.5 сопротивление раздиру должно быть не менее:

- 0,3 Н/мм - для материалов тип 1;

- 1,0 Н/мм - для материалов тип 2.

5.9 Устойчивость к грибковому росту (только для материалов тип 1)

При испытании по 8.6, образцы должны показывать устойчивость к грибковому росту.

6 Отбор проб

Образцы материала для испытаний должны быть отобраны от одной производственной партии, предназначенной для розничной продажи.

Примечание - Для проведения всех испытаний и отработки навыков изготовления образцов достаточно около 7,5 л материала тип 1 и 3,7 л материала тип 2.

7 Методы испытаний. Общие положения

7.1 Лабораторные условия

Приготовление образцов и испытания проводят при температуре окружающей среды (23±2)°С и относительной влажности (50±10)%, если в настоящем стандарте не указаны другие значения. Если в настоящем стандарте не указано иное, все оборудование и материалы, используемые при испытаниях, должны быть доведены до температуры окружающей среды перед изготовлением образцов и испытаниями.

7.2 Проверка рабочего состояния аппаратуры

Проверяют все приспособления, инструмент и оборудование перед проведением испытаний. Проводят калибровку аппаратуры, если это необходимо, чтобы обеспечить соответствие технических характеристик требованиям настоящего стандарта, или стандартам, на которые даны ссылки.

7.3 Изготовление образцов и проведение испытаний

7.3.1 Общие положения

Если нет других указаний по подготовке материала при получении образцов для испытаний, используют оборудование и последующие процедуры, как указано в инструкции изготовителя [см. раздел 11, перечисления b), с), d)].

При изготовлении образцов и проведении испытаний используют секундомер с точностью ±1 с.

7.3.2 Подготовка материала тип 1

Для плавления материалов тип 1 используют водяную баню. Объем расплавленного материала, подготовленного для проведения испытаний, единовременно должен быть приблизительно 700 мл. Расплавленный материал, оставшийся после приготовления одной серии образцов, можно использовать для изготовления других образцов, которые испытывают в тот же день, при условии, что материал находится при рекомендуемой температуре и консистенции для заливки, без повторного плавления.

7.3.3 Приготовление материала тип 2

Для материалов тип 2 смешивают компоненты в массовом соотношении 1:1. Для каждого испытуемого образца приготавливают приблизительно 20 мл смеси.

7.4 Оценка результатов

Если нет других указаний в настоящем стандарте, то минимальное число образцов для определения, прошел материал испытания или нет, составляет три или пять, как указано в соответствующем методе испытаний и приготовлении образцов.

Если не указано иное, применяются следующие правила. Первоначально готовят минимум три образца и испытывают серию из трех образцов. Если по крайней мере два из трех образцов отвечают требованиям, то материал считают прошедшим испытания. Если ни один из образцов не соответствует требованиям, то считается, что материал не прошел испытания.

Если только один образец соответствует требованиям, готовят еще три дополнительных образца. Если все три дополнительных образца соответствуют требованиям, то материал считают прошедшим испытания; в противном случае считается, что материал не прошел испытания.

Для минимум пяти образцов сначала приготавливают и испытывают серию из пяти образцов. Если, по крайней мере, четыре из пяти образцов соответствуют требованиям, материал прошел испытания. Если только один или два образца соответствуют требованиям, материал бракуют. Если только три образца соответствуют, готовят серию из пяти дополнительных образцов. Если все пять образцов второй серии соответствуют, материал считают прошедшим испытания; в противном случае материал бракуют.

7.5 Запись результатов испытаний

Записывают общее число испытанных образцов, число образцов, соответствующих предъявляемому требованию, а также вывод, прошел или не прошел материал испытания.

8 Приготовление образцов и методики испытаний

8.1 Определение температуры плавления (только для материалов тип 1)

8.1.1 Аппаратура

8.1.1.1 Водяная баня с контейнером из керамики, стекла или нержавеющей стали (3.2), вмещающая не менее 700 мл расплавленного дубликационного материала.

8.1.1.2 Прибор для измерения температуры, например, калиброванный термометр с погружной частью длиной 76 мм, с ценой деления 0,1°С или эквивалентный.

8.1.1.3 Источник тепла, обеспечивающий температуру, необходимую для процесса плавления.

8.1.2 Процедура испытания (одно испытание)

Наблюдают скорость плавления для объема материала, указанного в 7.3.2. Когда материал подходит к заключительному этапу плавления, используют устройство (8.1.1.2) для периодического измерения температуры материала до момента, при котором во всем объеме материала отсутствуют комки и гранулы. В этот момент записывают температуру.

8.1.3 Оценка результатов

Сравнивают температуру плавления, записанную в соответствии с 8.1.2, с максимальной температурой, указанной в инструкции изготовителя [см. раздел 11, перечисление с) 2)]. Записывают, соответствует ли эта температура требованию, указанному в 5.2.

8.2 Определение воспроизведения деталей

8.2.1 Аппаратура и материалы

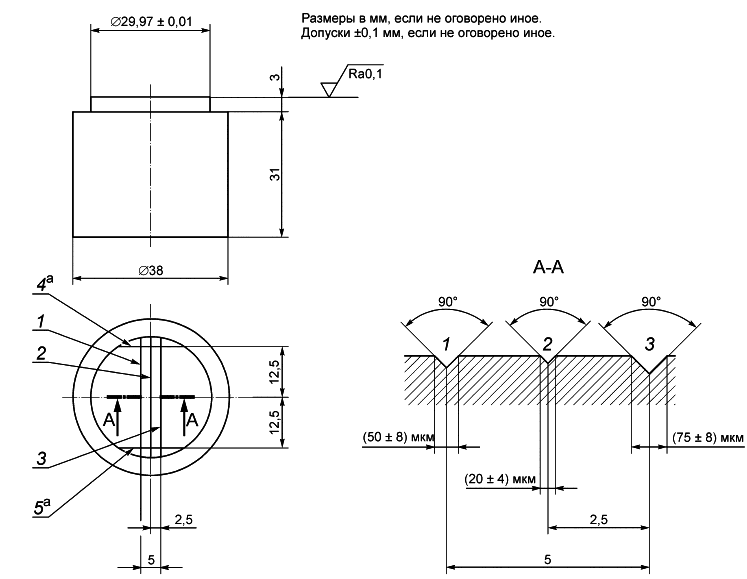

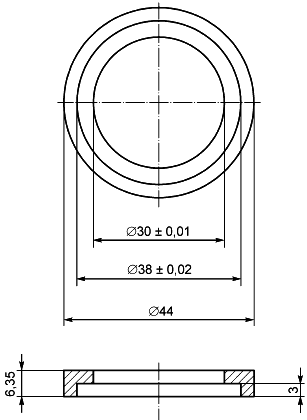

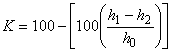

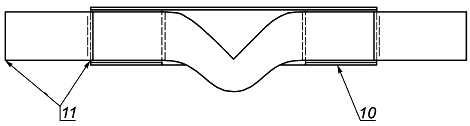

8.2.1.1 Испытательный блок (см. рисунок 1)

Ширина линий

и

должна быть такой же, как ширина линии

.

1 - линия ; 2 - линия

; 3 - линия

; 4 - линия

; 5 - линия

Материал - литая или штампованная аустенитная нержавеющая сталь.

Рисунок 1 - Испытательный блок для воспроизведения деталей и испытания на совместимость с огнеупорным формовочным материалом и гипсом

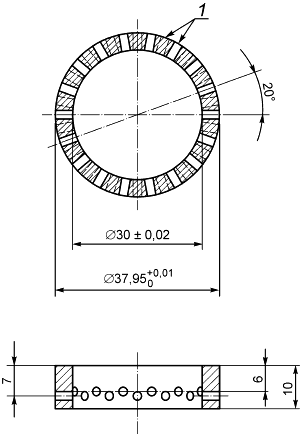

8.2.1.2 Кольцевая форма и фиксатор кольцевой формы (см. рисунок 2)

а) кольцевая форма

b) фиксатор кольцевой формы

с) форма с разрезом

Внутренний диаметр формы после закрытия разреза зажимным механизмом.

Изготовлено из полимера, латуни, нержавеющей стали.

Изготовлено из латуни (см. 8.3.1.3).

1 - отверстия диаметром 2 мм, с раструбом, два ряда в каждом по 18 отверстий; 2 - обод с выемкой; 3 - ширина разреза перед закрытием

Рисунок 2 - Форма для испытания на воспроизведение деталей и на совместимость с огнеупорным формовочным материалом и гипсом

8.2.1.3 Шпатлевка, пастообразный материал для заделки внешних зазоров, в кольцевой форме, для предотвращения вытекания жидкого дубликационного материала.

8.2.1.4 Плоская стеклянная или металлическая пластина размерами 50x50 мм и толщиной не менее 3 мм.

8.2.1.5 Аппарат (сушильный шкаф, холодильник или водяная баня), обеспечивающий кондиционирование собранной формы (8.2.1.1, 8.2.2.2) при температуре, указанной для модели [см. раздел 11, перечисление b) 3)] во время заливки дубликационного материала.

8.2.1.6 Циркуляционная водяная баня (для материалов тип 1) установленная на температуру, указанную в инструкции производителя [см. раздел 11, перечисление b) 4)], для охлаждения собранной формы с залитым дубликационным материалом,

8.2.1.7 Микроскоп, с увеличением от 4 до 12

и малым углом освещения.

8.2.2 Изготовление образцов (три штуки)

8.2.2.1 Начальная подготовка

Перед каждым приготовлением образцов очищают испытуемый блок (8.2.1.1) с помощью ультразвуковой очистки. Затем, используя микроскоп (8.2.1.7), проверяют все ли линии на поверхности блока очищены от загрязнений.

Устанавливают кольцевую форму (8.2.1.2) в выемки фиксатора кольцевой формы и замазывают шпатлевкой (8.2.1.3) зазор кольцевой формы.

Устанавливают две собранные части, образующие полость, на испытательный блок для формирования образца.

Для материалов тип 1, регулируют уровень воды в циркуляционной водяной бане (8.2.1.6), так чтобы он был приблизительно на 5 мм ниже дна кольцевой формы с фиксатором, когда собранную форму (8.2.1.1, 8.2.1.2) помещают в баню для охлаждения. Затем собранную форму вместе с плоской пластиной (8.2.1.4), выдерживают не менее 15 мин при заданной температуре (8.2.1.5).

8.2.2.2 Изготовление образцов

Сразу после извлечения собранной формы из аппарата для кондиционирования заполняют полость формы жидким дубликационным материалом при температуре заливки, указанной в разделе 11, перечисление с) 4), вдоль внутренней поверхности кольца формы, так что бы материал сначала заполнял линии ,

и

на одной стороне поверхности испытательного блока, а затем поток равномерно тек по линиям в противоположную сторону полости формы. Заполняют полость формы с небольшим избытком, сверху помещают плоскую пластину и надавливают с минимальным давлением до соприкосновения с кольцевой формой для выхода избытка материала.

Для материалов тип 1 залитую форму устанавливают в холодильник на 5 мин и затем переносят ее на водяную баню (8.2.1.6), охлаждают еще в течение 15 мин. Для материалов тип 2 заполненную форму выдерживают для отверждения в течение времени и при температуре, указанной в инструкции изготовителя [см. раздел 11, перечисление b) 4)].

В течение 1 мин после завершения эффективного отверждения или гелеобразования отделяют кольцевую форму с дубликационным материалом от испытательного блока и промывают ее дистиллированной или деионизированной водой. Слабым воздушным потоком удаляют остатки влаги с поверхности.

8.2.3 Проведение испытания

Сразу после удаления влаги с поверхности образца используют микроскоп (8.2.1.7), проверяют образец на соответствие условиям, указанным в 5.5. Завершают обследование в течение 3 мин после извлечения образца из формы. Затем, только для материалов тип 1, повторно смачивают поверхность образца с линиями, чтобы сохранить его влажность для испытания на совместимость (8.3).

Примечание - Цветовые различия материалов могут привести к необходимости использования различной интенсивности света или фильтров другого цвета, или того и другого при осмотре образцов для определения воспроизведения всех линий на поверхности дубликационного материала для оценки совместимости с формовочным материалом или гипсом.

8.2.4 Оценка и запись результатов

Проводят оценку и запись результатов в соответствии с 7.4 и 7.5.

8.3 Испытание на совместимость с огнеупорным формовочным материалом (и с гипсом, если применяется)

8.3.1 Аппараты и материалы

8.3.1.1 Образцы для испытания на воспроизведение деталей, изготовленные в соответствии с 8.2.2 и отвечающие требованиям 5.5 после осмотра в соответствии 8.2.3.

8.3.1.2 Агент, рекомендованный в инструкции для обработки формы, изготовленной из дубликационного материала, перед заливкой в нее формовочного материала или гипса.

8.3.1.3 Форма с разрезом (см. рисунок 2), с зажимным механизмом, например хомут, для закрытия разреза.

Форму с разрезом зажимают таким образом, чтобы разрез был полностью закрыт при изготовлении образца из формовочного материала или гипса. Затем зажим ослабляют для раскрытия разреза и извлекают образец. Медный сплав, из которого изготовлена форма с разрезом, должен быть достаточно упруго-эластичным для обеспечения закрывания и открывания формы без существенного уменьшения ширины разреза.

8.3.1.4 Смазка, например, силиконовая, не взаимодействующая с формой с разрезом (8.3.1.3), формовочным материалом, и гипсом.

8.3.1.5 Огнеупорный формовочный материал в соответствии с разделом 11, перечисление b) 9).

8.3.1.6 Гипс в соответствии с разделом 10, перечисление b), и разделом 11, перечисление b), если требуется.

8.3.1.7 Микроскоп, в соответствии с 8.2.1.7.

8.3.2 Изготовление образцов

8.3.2.1 Общие положения

Изготавливают три образца для каждой различной категории связующего формовочного материала (8.3.1.5), указанного в инструкции и три образца для гипса (8.3.1.6), если такой материал указан в инструкции.

8.3.2.2 Начальная подготовка

Перед использованием формовочного материала (8.3.1.5) или гипса (8.3.1.6) для испытания на совместимость проверяют каждый материал на соответствие требованию "время твердения", указанному в соответствующих стандартах, перечисленных в разделе 2 настоящего стандарта. Партию материала, не соответствующую данному требованию, не используют для испытания на совместимость.

Примечание - Термин "время твердения", указанный в международных стандартах, приведенных в разделе 2, не используется для определения "конечного" или "эффективного" времени твердения. Вместо этого он используется для определения "начального времени твердения", как указано в 3.11 настоящего стандарта.

Обрабатывают тонким слоем смазки (8.3.1.4) внутреннюю поверхность формы с разрезом (8.3.1.3), в том числе поверхности разреза, и закрывают разрез с помощью хомута. До извлечения образца дубликационного материала из собранной формы необходимо ознакомиться с соотношением компонентов (порошок и жидкость), которые будут использоваться для изготовления образца формовочного материала или гипса, указанного в инструкции изготовителя, согласно требованиям соответствующих международных стандартов [см. раздел 11, перечисление b) 9) или b) 10)].

8.3.2.3 Изготовление образца

После осмотра образца дубликационного материала (8.3.1.1) на соответствие требованию воспроизведения деталей (5.5) выполняют следующие действия в течение 5 мин.

Помещают образец дубликационного материала поверхностью с линиями вниз в форму с разрезом для получения полости формы, в которую заливают формовочный материал или гипс, переворачивают собранную форму и начинают смешивание компонентов в указанной пропорции, смесь вводят порциями, используя механическую вибрацию, на дно формы с разрезом вдоль внутренней поверхности, сначала заливают с одного конца линий (,

, и

на рисунке 1), а затем постепенно покрывают линии до их противоположных концов. Продолжают постепенно заливать смесь, немного не доходя до краев формы. Через 45 мин после времени твердения (начального времени твердения), указанного для формовочного материала или гипса (8.3.2.1), ослабляют зажим на форме с разрезом и отделяют образец формовочного материала или гипса от формы.

8.3.3 Проведение испытания

Используют микроскоп (8.3.1.7) с малым углом освещения для исследования линий на поверхности образца на соответствие требованию, указанному в 5.6 (см. примечание в 8.2.3).

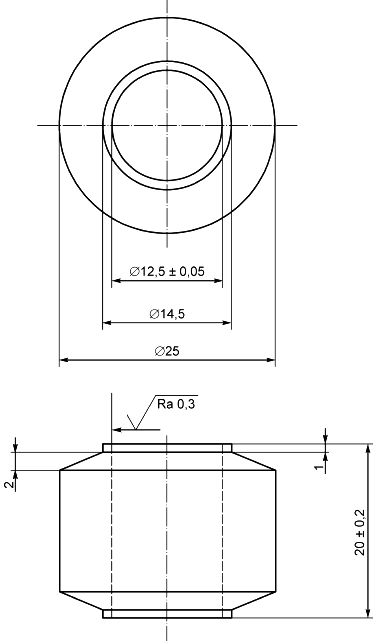

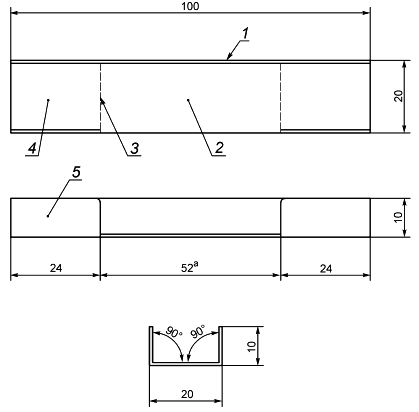

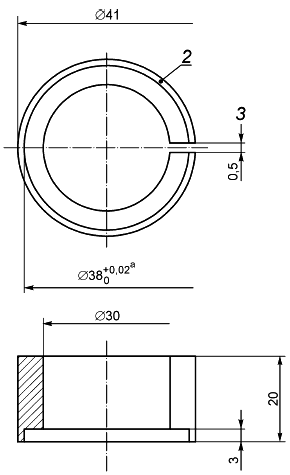

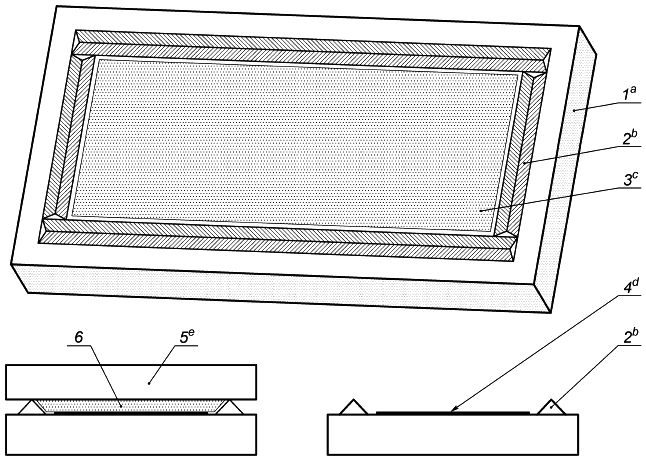

Допуски ±0,1, если не указано другое, шероховатость поверхности 3,5 мкм.

Материал - полимер.

Рисунок 3 - Форма для получения образца. Испытание на упругое восстановление, материал тип 1

8.3.4 Оценка и запись результатов

Оценку и запись результатов проводят в соответствии с 7.4 и 7.5.

8.4 Определение упругого восстановления

8.4.1 Аппаратура для материалов тип 1

8.4.1.1 Форма для изготовления образца (см. рисунок 3).

8.4.1.2 Полимерная опока (см. рисунок. 4, позиция 9), такая как отрезок сантехнической трубы высотой приблизительно 35 мм, внутренним диаметром 38 мм, толщиной стенки 3,7 мм.

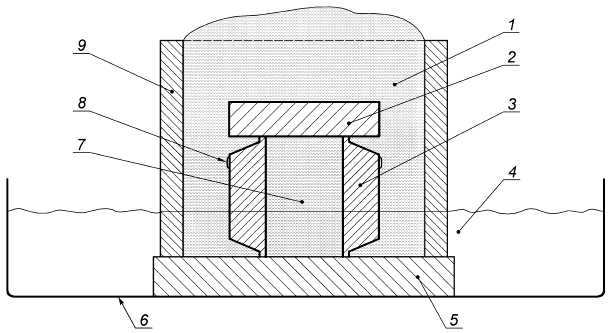

1 - дубликационный материал на основе агара; 2 - пластина, образующая верхнюю поверхность; 3 - форма для изготовления образца; 4 - вода для охлаждения; 5 - стеклянная пластина; 6 - контейнер с охлаждающей водой; 7 - образец; 8 - резиновая лента (размерами приблизительно 0,8х5 мм); 9 - полимерная кольцевая опока

Рисунок 4 - Форма в сборке для изготовления образца. Испытание на упругое восстановление, материал тип 1

8.4.1.3 Стеклянная пластина: основание приблизительно размерами 50х50 мм и толщиной 6 мм (см. рисунок 4).

8.4.1.4 Полимерная пластина размерами 25x25 мм и толщиной 6 мм, образующая верхнюю поверхность образца (см. рисунок 4).

8.4.1.5 Циркуляционная водяная баня, в соответствии с 8.2.1.6.

8.4.2 Аппаратура для материалов тип 2

8.4.2.1 Разъемная форма с фиксирующим кольцом, для изготовления образцов (см. рисунок 5).

Это - наружный диаметр, указанный для двух половинок формы с разрезом (4) в собранном состоянии для фиксации кольцом (3). Для того, чтобы все детали формы были связаны, как требуется для изготовления образца, внутренний диаметр кольца для фиксации должен быть (20,5±0,03) мм.

1 - вырез приблизительно 1,0х1,0х1,0 мм на двух сторонах; 2 - разрез в двух местах между половинками формы; 3 - кольцо для фиксации; 4 - форма с разрезом, две половинки

Детали должны быть изготовлены из анодированного алюминия, латуни или нержавеющей стали.

Рисунок 5 - Форма с разрезом для изготовления образцов. Упругое восстановление, материалы тип 2

8.4.2.2 Две стеклянные или металлические пластины размерами 50х50 мм и толщиной не менее 3 мм для формирования верхней и нижней поверхностей образцов.

8.4.2.3 Полиэтиленовая пленка толщиной 0,035 мм, нарезанная на листы размерами 50х50 мм (по два на каждый образец).

8.4.2.4 Смазка для формы, например, силиконовая.

8.4.2.5 С-образный винтовой зажим, открывающийся на ширину не менее 40 мм, и глубиной не менее 30 мм.

8.4.3 Аппаратура для материалов тип 1 и тип 2

8.4.3.1 Аппарат для кондиционирования в соответствии с 8.2.1.5.

8.4.3.2 Стеклянная или металлическая пластина, размерами 15х15 мм и толщиной 2 мм.

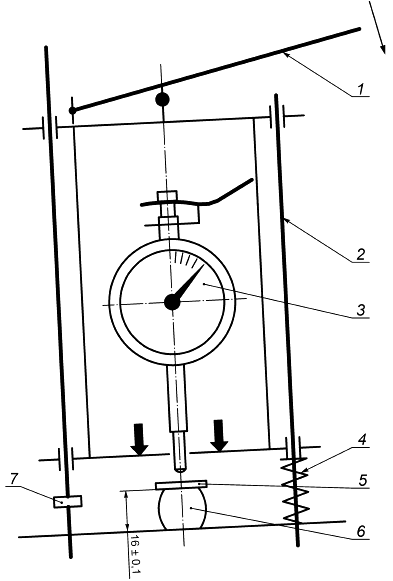

8.4.3.3 Прибор для испытаний, например, как показано на рисунке 6.

1 - рычаг для сжатия образца; 2 - положение шпинделя для контроля перемещения рычага; 3 - стрелка индикатора; 4 - пружина; 5 - испытательная пластина; 6 - испытуемый образец, сжатый на (4±0,1) мм; 7 - ограничитель хода сжатия

Рисунок 6 - Аппарат для испытания упругого восстановления

Индикаторная головка должна быть точностью 0,01 мм и общее усилие на образец, создаваемое шпинделем индикаторной головки и испытательной пластиной (8.4.3.2), должно быть (0,6±0,1) Н.

Прибор должен обеспечивать сжатие образца на (4±0,1) мм.

8.4.4 Изготовление образца материала тип 1 (пять образцов)

8.4.4.1 Начальная подготовка

Регулируют уровень воды в циркуляционной водяной бане (8.4.1.5), так чтобы он был выше на 15 мм стеклянной пластины-основания (8.4.1.3) при помещении собранной формы (8.4.4.2) для охлаждения.

Если в инструкции изготовителя указан нагрев или охлаждение мастер-модели перед заливкой ее дубликационным материалом, то собранную форму для изготовления образца (8.4.1.1), полимерное кольцо формы (8.4.1.2) и пластину, образующую верхнюю поверхность образца (8.4.1.4), кондиционируют в течение не менее 15 мин в аппарате (8.4.3.1).

Стеклянную пластину-основание (8.4.1.3) не кондиционируют.

8.4.4.2 Изготовление образца

Выполняют быстро и последовательно следующие этапы:

- извлекают комплектующие формы для получения образца из аппарата для кондиционирования и устанавливают опоку на пластину-основание;

- заполняют жидким материалом более половины объема полимерной опоки;

- продавливают форму для изготовления образца (8.4.1.1) вниз через дубликационный материал, до тех пор пока ее нижняя поверхность не достигнет стеклянной пластины, вытеснив материал поверх формы.

Примечание - Размещение формы на опорной плите можно упростить с помощью больших щипцов или пинцетов, чтобы захватить резинку, охватывающую форму (рисунок 4, позиция 8), и правильно расположив форму. Этот же инструмент можно использовать для размещения пластины, формирующей верхнюю поверхность образца, как это требуется для следующего этапа;

- пластину, формирующую верхнюю поверхность образца (8.4.1.4), устанавливают поверх формы, выдавливая излишки материала;

- заливают дополнительно материал для покрытия верхней пластины до заполнения опоки с небольшим избытком (8.4.1.2).

Залитую опоку оставляют для охлаждения на воздухе в течение 5 мин, а затем переносят ее в циркуляционную водяную баню (8.4.1.5), для охлаждения в течение 30 мин, как показано на рисунке 4.

В течение 40 с после завершения указанного периода охлаждения отделяют образец от формы, помещают образец на основание прибора, подготовленного к испытанию (8.4.3.3), и на образец устанавливают пластину для испытаний (8.4.3.2).

8.4.5 Изготовление образцов - материал тип 2 (пять образцов)

8.4.5.1 Начальная подготовка

Покрывают одну сторону каждой стеклянной или металлической пластины (8.4.2.2) полиэтиленовым листом (8.4.2.3).

Наносят тонкий слой смазки (8.4.2.4) на все поверхности разъемной формы с фиксирующим кольцом (8.4.2.1).

Помещают фиксирующее кольцо на одну из пластин, покрытую полиэтиленовым листом и, если требуется кондиционирование мастер-модели выше или ниже комнатной температуры, то помещают эту сборку вместе с двумя половинками разъемной формы в аппарат для кондиционирования (8.4.3.1) не менее чем на 15 мин при указанной температуре.

8.4.5.2 Изготовление образца

Смешивают пропорционально компоненты, а затем быстро выполняют последовательно следующие пять этапов:

- заливают смешанный материал в фиксирующее кольцо чуть больше половины;

- нажимают на обе половинки разъемной формы, вниз через дубликационный материал до соприкосновения с опорной плитой, покрытой полиэтиленовым листом, вытеснив материал над верхней поверхностью разъемных половинок;

- нажимают на вторую пластину, покрытую полиэтиленом, на материал, вытекший выше верхней поверхности формы, и до соприкосновения с верхней частью разъемной формы. Зажимают собранную форму с пластинами в С-образный зажим (8.4.2.5).

Примечание - Если вместо металлических пластин используют стеклянные, то между стеклянными пластинами и С-зажимом дополнительно устанавливают металлическую пластину для избежания появления царапин или поломки стеклянных пластин;

- выдерживают собранную форму в условиях температуры и времени, указанных в инструкции изготовителя для полного отверждения материала [см. раздел 11, перечисление b) 4)];

- в течение 40 с после окончания отверждения материала, указанного в инструкции изготовителя, отделяют образец и устанавливают на прибор для испытания, как для образцов материалов тип 1.

8.4.6 Проведение испытания материалов тип 1 и тип 2

Испытания проводят в следующей последовательности, принимая за время, отведенное для водяного охлаждения образцов материала тип 1, или время отверждения, указанное в инструкции изготовителя для материалов тип 2 [см. раздел 11, перечисление b) 4)]:

- ![]() с: осторожно приводят в соприкосновение шпиндель индикатора с испытательной пластиной на поверхности образца;

с: осторожно приводят в соприкосновение шпиндель индикатора с испытательной пластиной на поверхности образца;

- с: считывают показание индикатора, поднимают шпиндель индикатора и записывают показания, как

;

- ![]() с: сдавливают образец в течение 1 с на (4±0,1) мм с помощью ограничителя на приборе для испытания. Разгружают образец медленно в течение 5 с.

с: сдавливают образец в течение 1 с на (4±0,1) мм с помощью ограничителя на приборе для испытания. Разгружают образец медленно в течение 5 с.

Затем поднимают шпиндель и оставляют образец с испытательной пластиной в покое.

Примечание - Возможно боковое смещение образца во время приложения усилия деформирования, которое можно уменьшить, применяя абразивную бумагу с зернистостью 600 грит (FEPA 1200) для покрытия основания прибора и испытательной пластины, которые контактируют с верхней и нижней поверхностями образца во время испытания;

- ![]() с: осторожно приводят в контакт шпиндель цифрового индикатора с испытательной пластиной;

с: осторожно приводят в контакт шпиндель цифрового индикатора с испытательной пластиной;

- ![]() с: записывают показания цифрового индикатора, как

с: записывают показания цифрового индикатора, как .

8.4.7 Подсчет результатов

Для каждого образца вычисляют упругое восстановление , с точностью ±0,05%, по формуле

;

;

где - высота формы;

- показание индикатора при

с (непосредственно перед деформированием образца);

- показание индикатора при

![]() с (через 115 с после снятия деформирующей нагрузки на образец).

с (через 115 с после снятия деформирующей нагрузки на образец).

Результаты испытаний образцов с дефектами не учитывают.

Примечание - Дефекты в виде воздушных пузырьков в прозрачных образцах можно обнаружить перед испытанием. В непрозрачных образцах такие дефекты обнаруживают после испытания, разрезая образцы вдоль на восемь фрагментов приблизительно равного размера, и затем проверяют каждый фрагмент на наличие дефектов.

8.4.8 Оценка и запись результатов

Оценку и запись результатов проводят в соответствии с 7.4 и 7.5.

8.5 Определение сопротивления раздиру

8.5.1 Аппаратура и материалы

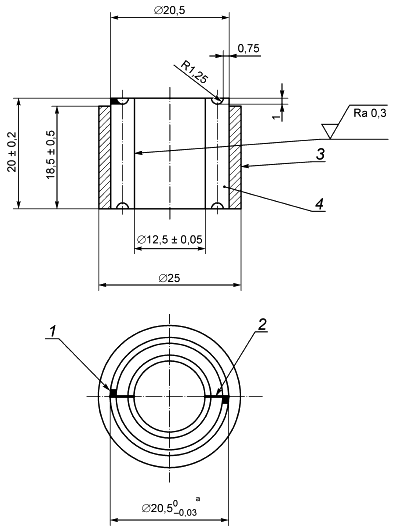

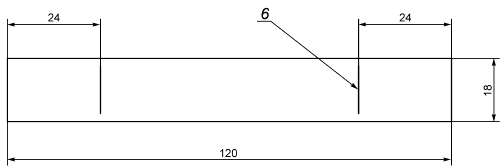

8.5.1.1 Форма для образца в виде пластины (см. рисунок 7), имеющая глубину для получения образца толщиной (4,5±0,5) мм.

Примечание - Толщина образца может варьироваться в пределах указанного допуска, в зависимости от мощности механизма захвата образца на испытательной машине. Использование дополнительного метода, описанного в приложении А, для установки образцов для испытания на раздир в захвате испытательной машины, позволяет размещать образец любой толщины в пределах заданного допуска.

8.5.1.2 Полиэтиленовая пленка толщиной 0,035 мм, нарезанная на листы размерами 50х50 мм (по два на каждый образец) и длиной/шириной в соответствии с размерами крышки полости формы (см. рисунок 7), один для каждого образца материала тип 2.

8.5.1.3 Аппарат для кондиционирования в соответствии с 8.2.1.5 (если применяется).

8.5.1.4 Циркуляционная водяная баня в соответствии с 8.2.1.6 для охлаждения образцов материала тип 1.

например, стеклянная плита, для замешивания стоматологического цемента размерами приблизительно 154х75х12 мм.

Основание может быть собрано из нескольких стеклянных пластин до заданной толщины.

полимерный стержень треугольного сечения, зафиксированный на основании формы с помощью эпоксидного цемента или силиконового клея;

размеры приблизительно 120х45 мм;

глубина должна быть отрегулирована таким образом, чтобы создать необходимую глубину полости формы;

стеклянная плита, размерами такими же, как основание формы.

Примечание 1 - Когда бортик формы (позиция 2) имеет высоту меньше, чем необходимо для получения образца требуемой толщины (рисунок 8), то на основание бортика приклеивают полимерные полоски для увеличения глубины формы. Когда высота бортика превышает требуемый размер, то на дно формы наклеивают листы липкого воска или полимерную пленку в разных комбинациях для достижения требуемой глубины формы (8.5.1.1).

Примечание 2 - Зазоры, которые могут оставаться в углах формы, после того как бортики установлены на основании, заливают воском или другим подобным материалом. Если требуется уменьшить высоту бортика, то можно потереть вершины бортиков о плоскую абразивную поверхность.

1 - основание полости формы; 2 - бортик формы; 3 - дно формы; 4 - дно формы; 5 - крышка формы; 6 - образец материала

Рисунок 7 - Форма для получения пластины при испытании на раздир

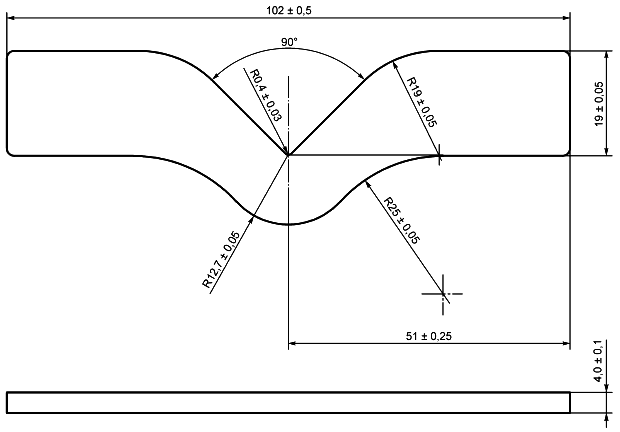

8.5.1.5 Нож (ASTM D624-98, Die С) для вырубки образцов размерами, указанными на рисунке 8.

Рисунок 8 - Образец для испытания на сопротивление раздиру

Примечание - Образцы могут быть изготовлены в форме по ASTM Die С, имеющей размеры, указанные на рисунке 8.

8.5.1.6 Плита, на которой вырубают образцы из пластины материала, не должна повреждать режущие кромки ножа (8.5.1.5). Верхняя поверхность плиты должна быть ровной, мягкой, и по длине и ширине немного превышать лист образца. Толщину мягкой поверхности, которая может состоять из слоев водонепроницаемой бумаги, полимерных или восковых листов, можно менять в зависимости от сопротивления резанию мягкой поверхности и пластины материала.

8.5.1.7 Прибор для измерения толщины образца, такой, как цифровой индикатор, смонтированный на стойке. Индикатор точностью измерения до ±0,01 мм с круглым, плоским, широким измерительным наконечником. Давление, которое шпиндель оказывает на образец при измерении толщины, не должно превышать 22 кПа. Основание стойки, на которой закреплен цифровой индикатор и куда помещается образец для измерения, должно быть немного больше размеров образца (см. рисунок 8).

8.5.1.8 Прибор для испытания на растяжение со скоростью 500 мм/мин, и разрывным усилием не менее 500 Н.

8.5.2 Изготовление образцов (пять образцов)

8.5.2.1 Начальная подготовка

Только для образцов материала тип 1: устанавливают уровень воды в циркуляционной водяной бане (8.5.1.4), так чтобы он был примерно вровень с основанием формы, но не выше верха основания полости формы (см. рисунок 7, позиция 1).

Только для образцов материала тип 2: укладывают полиэтиленовый лист (8.5.1.2) на нижнюю часть крышки формы (см. рисунок 7, позиция 5).

Если в инструкции изготовителя указан нагрев или охлаждение мастер-модели, то используют аппарат для кондиционирования (8.5.1.3), в который помещают форму для образца в виде пластины (8.5.1.1) и крышку формы и выдерживают не менее 30 мин при заданной температуре.

Если образец необходимо закрепить в зажимах по методу, описанному в приложении А, то подготавливают все необходимое для этого.

8.5.2.2 Порядок изготовления образца (пять образцов)

После завершения кондиционирования деталей формы (8.5.2.1) заливают форму с небольшим избытком жидким дубликационным материалом, а затем закрывают крышкой формы и надавливают до соприкосновения со стенками формы.

Заполненную форму охлаждают воздухом в течение 5 мин для материалов тип 1, а затем переносят ее в водяную баню (8.5.1.4) на 30 мин для завершения гелеобразования материала. Для материалов тип 2 заполненную форму выдерживают при температуре и времени, указанных в инструкции изготовителя [см. раздел 11, перечисление b) 4)].

Выполняют следующие действия в течение 90 с после истечения срока, указанного для гелеобразования материала тип 1, или времени, указанного для отверждения материала тип 2:

- извлекают пластину образца из формы, помещают ее на плиту для вырубки образцов (8.5.1.6) и вырубают образец ножом (8.5.1.5).

Важно осторожно обращаться с образцом, избегая любого напряжения в области выемки на образце до его испытания.

Примечание - Если форма (примечание к 8.5.1.5) используется в качестве альтернативного метода для изготовления образца, то образец готов для последующих этапов, как только он извлечен из формы;

- измеряют толщину образца в области выемки на образце с помощью прибора (8.5.1.7);

- устанавливают и закрепляют образец в машине (8.5.1.8) для испытания.

При фиксации образца в зажимах испытательной машины необходимо принимать во внимание следующие факторы:

a) опытным путем установлено, что оптимальное давление воздуха при использовании пневматических зажимов составляет около 83 кПа (12 psi);

b) в зависимости от типа поверхности зажима может потребоваться прокладка поверхностей зажима двухсторонней абразивной бумагой, примерно 240 грит (FEPA 280), для достижения эффективного захвата образца.

Установка образцов в зажимах, как описано в приложении А, не требует прокладки зажима абразивной бумагой.

8.5.3 Проведение испытания

Сразу после завершения последнего этапа 8.5.2.2 испытывают образец на растяжение при скорости 500 мм/мин. Записывают нагрузку при разрушении.

8.5.4 Подсчет результатов

Рассчитывают сопротивление раздиру, используя следующую формулу:

![]() ,

,

где - прочность на раздир, Н/мм;

- сила, требуемая для разрушения образца, Н;

- толщина образца, мм.

8.5.5 Оценка и запись результатов

Оценку и запись результатов проводят в соответствии с 7.4 и 7.5.

8.6 Определение устойчивости к грибковому росту (только для материала на основе агара, тип 1)

8.6.1 Аппаратура и материалы

8.6.1.1 Чашки Петри, внутренним диаметром около 60 мм и глубиной 15 мм (одна для испытуемого образца и одна - для контрольного образца).

8.6.1.2 Грибковые культуры могут быть получены из черствого хлеба без консервантов, например грибковые штаммы, такие как Rhizopus nigricans, Aspergillus nidulans и Penicillium glaucum.

8.6.1.3 Стерилизованная бактериологическая петля.

8.6.1.4 Камера, обеспечивающая относительную влажность воздуха (95±5)% при комнатной температуре (7.1).

8.6.2 Приготовление образца (один испытуемый и один контрольный образец)

Наливают около 25 мл жидкого дубликационного материала в каждую из чашек Петри (8.6.1.1), закрывают крышками и охлаждают материал при комнатной температуре в течение (30±5) мин. Маркируют крышки с указанием испытуемого образца.

8.6.3 Процедура испытания

После завершения охлаждения прививают к испытуемым образцам грибковые структуры (8.6.1.2), используя бактериологическую петлю (8.6.1.3). Образцы в чашке Петри закрывают крышкой и хранят в камере относительной влажности (8.6.1.4) в течение 7 сут. Затем анализируют образцы на соответствие 5.9.

8.6.4 Оценка результатов

Если испытуемый и контрольный образцы не имеют никакого роста грибов после 7 сут. инкубационного периода, то материал соответствует требованию 5.9.

8.6.5 Запись результатов

Записывают, соответствует ли материал требованию.

9 Требования к упаковке

Требования к упаковке не предъявляют, кроме маркировки (см.раздел 10) и инструкции по применению (см. раздел 11), указанные в настоящем стандарте. Однако изготовители должны поставлять дубликационные материалы в контейнерах, которые защищают их от загрязнения или потери содержимого.

10 Требования к этикетке

На потребительскую упаковку (3.15) для дубликационных материалов должна быть прикреплена этикетка со следующей информацией:

a) торговое и фирменное наименования материала;

b) наименование и адрес изготовителя или наименование и адрес другой компании, уполномоченной изготовителем для реализации материала под другим торговым наименованием;

c) указание основного компонента, который при смешивании с другими обеспечивает эластичные свойства материала (агар, полиэфирные, силиконовые и др.);

d) четкое указание типа материала: обратимый или необратимый;

e) номер партии (номер серии);

Примечание - В ИСО 15223 указаны стандартизированные символы, обозначаемые на этикетке для записи номеров партий и серий, рекомендованные условия хранения, знаки предостережения и "ИСПОЛЬЗОВАТЬ ДО";

f) условия хранения, необходимые для предотвращения ухудшения свойств материала между датой изготовления и датой вскрытия контейнера при первом использовании материала;

g) меры предосторожности, связанные с возможным токсическим или раздражающим действием, которое может быть связано с использованием материала;

h) использовать до (дата окончания использования), после которой материал может не показывать требуемые свойства; Дата должна быть выражена в виде шестизначного числа, например, 2001-09, где первые четыре цифры указывают на 2001 год, а последние две цифры указывают месяц (сентябрь);

i) объем нетто материала в каждом контейнере.

11 Требования к инструкции по применению, необходимая информация

Полная инструкция по применению должна быть приложена к каждой упаковке с материалом, поставляемым в розничную торговлю, и должна содержать следующую информацию:

a) информация, идентифицирующая материал:

1) торговое или фирменное наименование материала;

2) вид материала (агаровый, полиэфирный, силиконовый и др.);

b) инструкции по применению материалов тип 1 и тип 2:

1) условия хранения материала после первого вскрытия потребительской упаковки и после последующего применения для уменьшения возможности ухудшения свойств материала или его компонентов;

2) тип дубликационного материала;

3) способ и время для кондиционирования мастер-модели до необходимой температуры перед заливкой дубликационного материала;

4) способ, температура и время для воздушного или водяного охлаждения после заливки для оптимального гелеобразования или эффективного времени отверждения материала;

5) способ удаления мастер-модели из формы;

6) допустимое время между удалением мастер-модели из формы и заливкой в нее формовочного или гипсового материалов;

7) любая обработка формы в промежутке между извлечением мастер-модели и заливкой формы;

8) условия окружающей среды, в которой залитую форму выдерживают во время отверждения формовочного материала или гипса;

9) указание фирменного наименования и вида связки, по крайней мере одного огнеупорного формовочного материала, который, как установил изготовитель дубликационного материала, совместим с дубликационным материалом и соответствует требованиям международных стандартов, перечисленных в разделе 2;

10) если в инструкции указано, что дубликационный материал пригоден для изготовления формы, в которой стоматологические гипсовые модели могут быть изготовлены, необходимо указать фирменное наименование и тип, по крайней мере одного стоматологического гипса, который рекомендует изготовитель дубликационного материала. Этот гипс должен соответствовать требованиям ИСО 6873 (см. раздел 2) для гипса тип 3 и сверхпрочных гипсов тип 4 или тип 5.

c) инструкция по применению только для материалов тип 1:

1) оборудование, рекомендуемое для процесса плавления;

2) максимальная температура, рекомендуемая для плавления;

3) метод для поддержания жидкого дубликационного материала при требуемой заливочной консистенции; например, если материал необходимо перемешивать постоянно или периодически при длительном хранении расплава, то это следует указать;

4) диапазон температуры заливки, максимальной и минимальной;

5) минимальная температура гелеобразования материала;

6) условия хранения и любая другая процедура, необходимая для дубликационного материала между извлечением из формы отдублированной мастер-модели и началом последующей переплавки;

7) условия хранения, которым необходимо следовать для получения оптимального срока годности (3.8) материала;

d) инструкции по применению только для материалов тип 2:

1) массовое соотношение компонентов;

2) способ и время смешивания;

3) эффективное время отверждения (3.7);

4) факторы, которые могут влиять на время, при котором смешанный материал остается текучим (т.е. старение компонентов, колебания температуры в помещении, скорость смешивания, влажность и др.).

Приложение А

(справочное)

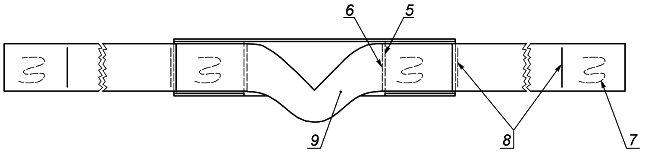

Дополнительный метод испытания на раздир

А.1 Общее

Этот дополнительный метод предусматривает изготовление образцов эластичного дубликационного материала для испытания на раздир так, что они могут быть испытаны с применением или без использования стандартных механизмов закрепления.

А.2 Аппаратура и материалы

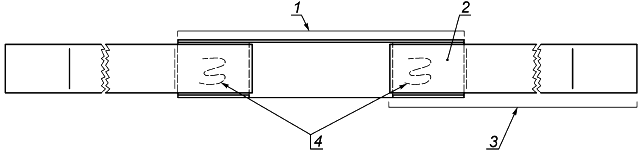

А.2.1 Металлический лоток для изготовления формы образца [см. рисунок А.1 а)], имеющий на дне расчерченные линии 24 мм от каждого конца лотка и под углом 90° к длине. Лоток может быть изготовлен из листового алюминия толщиной примерно 0,3 мм.

а) Металлический лоток для выравнивания образца

1 - боковая сторона лотка; 2 - дно лотка; 3 - линии, расчерченные на дне лотка (см. А.2.1); 4 - области лотка, с нанесенной смазкой (А.2.3), полиэтиленовым листом (А.2.2) и концом тканевой полоски [рисунок А.2 а)]; 5 - фронтальная сторона лотка; 6 - ориентационная линия на тканевой полоске

Рисунок А.1 - Лоток для подготовки образца к испытанию на раздир

А.2.2 Полиэтиленовые листы размерами приблизительно (30х19х0,035) мм (два на каждый образец).

А.2.3 Смазка для формы, например силиконовая.

А.2.4 -метилцианакрилатный цемент.

А.2.5 Армирующие полоски ткани, размером приблизительно (120х18х0,25) мм (по две на каждый образец).

Примечание - Полоски можно вырезать из любой ткани, которая соединяется с цементом (А.2.4).

А.2.6 Маркер, тонкий с черными чернилами.

А.3 Этапы предварительной подготовки

Маркером (А.2.6) проводят две линии [см. рисунок А.1 b), позиция 7] на одной стороне обеих полосок ткани приблизительно на расстоянии 24 мм от концов полосок. Наносят очень тонкий слой смазки на форму (А.2.3), покрыв все внутренние поверхности лотка (А.2.1).

Укладывают полиэтиленовый лист (А.2.2) на дно лотка с каждого конца так, чтобы лист слегка выступал за пределы линии и немного заходил на боковую стенку лотка [см. рисунок А.1 а), позиция 2].

Примечание - Смазка формы и полиэтиленовый лист защищает поверхности лотка от контакта с цементом, который затем будет применен для крепления полосок ткани.

На дно лотка с двух сторон укладывают полоски ткани так, чтобы конец полоски совпал с линией, начерченной на дне лотка, а линия на полоске ткани совпала с концом лотка [см. рисунок А.2 а), позиция 2].

а) Положение полосок тканей в лотке

b) Образец в лотке с закрепленными цементом внутренними концами ткани

с) Образец в лотке с закрепленными цементом внешними концами полосок ткани

1 - полная длина металлического лотка; 2 - концы полосок ткани, покрывающие часть лотка с нанесенным цементом на верхнюю поверхность полосок; 3 - полная длина полосок ткани; 4 - цемент, нанесенный на концы полосок ткани, перед помещением образца в лоток; 5 - расчерченные линии на дне металлического лотка; 6 - концы полосок ткани, расположенные в лотке; 7 - обработанные цементом концы полосок ткани, за пределами лотка; 8 - ориентационная линия на полосках ткани, на расстоянии 24 мм от каждого конца; 9 - образец дубликационного материала; 10 - концы полосок ткани, закрепленные цементом на внешней стороне концов образца; 11 - петли, которые зажимаются в испытательной машине

Рисунок А.2 - Образец с полосками ткани в сборке

А.4 Этапы подготовки образца к испытаниям

Перед установкой образца в зажимы испытательной машины, в течение 90 с после окончания указанного времени гелеобразования или отверждения, выполняют следующие действия в дополнение к указанным в 8.5.2.2:

- на конец каждой полоски выдавливают из тюбика цианакрилатный цемент [(см. рисунок А.2 а), позиция 4];

- затем сразу центрируют образец на дне лотка [(см. рисунок А.2 в)]. Нажимают на концы образца для соединения с тканью, обработанной цементом;

- наносят цемент на одну из полос ткани, на ее конец вне лотка, [см. рисунок А.2 в), позиция 7];

- сразу после этого складывают полоску так, чтобы образовалась петля, выступающая за край лотка примерно на 36 мм, и прижимают к верхней поверхности образца. Так же обрабатывают противоположный конец образца [рисунок А.2 с), позиция 10]. Затем, удерживая полоски в контакте с образцом, прижимают концы полосок;

- осторожно удаляют образец с полосками из лотка и закрепляют в зажимах испытательной машины для испытаний по 8.5.3.

Перед каждым использованием очищают лоток ацетоном, чтобы удалить цемент или другие загрязнения, оставшиеся от предыдущего использования.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование ссылочного национального стандарта |

ИСО 1942 (все части) | - | * |

ИСО 6873 | IDT | ГОСТ 31568-2012 "Гипсы стоматологические. Общие технические условия" |

ИСО 7490 | IDT | ГОСТ ISO 7490-2011 "Материал формовочный стоматологический на гипсовом связующем. Общие технические условия" |

ИСО 9694 | IDT | ГОСТ ISO 9694-2011 "Материал стоматологический формовочный на фосфатном связующем. Общие технические условия" |

ИСО 11245 | - | * |

ИСО 11246 | - | * |

* Соответствующий национальный стандарт отсутствует. | ||

УДК 615.463:665.14:006.354 | ОКС 11.060.10 | Р22 | ОКП 93 91 55 |

Ключевые слова: дубликационный материал, агар, полимеры, технические требования, методы испытаний | |||

Электронный текст документа

и сверен по:

, 2016