ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

55836—

2023

РЕСУРСОСБЕРЕЖЕНИЕ, НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ

Обработка остатков, образующихся при сжигании отходов

Издание официальное

Москва

Российский институт стандартизации

2023

ГОСТ Р 55836—2023

Предисловие

1 РАЗРАБОТАН Федеральным государственным автономным учреждением «Научно-исследовательский институт «Центр экологической промышленной политики» (ФГАУ «НИИ «ЦЭПП»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 231 «Отходы и вторичные ресурсы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2023 г. № 1233-ст

4 ВЗАМЕН ГОСТ Р 55836—2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 55836—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Экологические аспекты сжигания отходов ................................................2

5 Твердые остатки, образующиеся при сжигании отходов .....................................2

6 Методы обработки твердых остатков, образующихся при сжигании отходов ....................6

7 Общие требования к применению наилучших доступных технологий при сжигании отходов .......8

8 Наилучшие доступные технологии обработки твердых остатков газоочистки....................8

9 Наилучшие доступные технологии обработки золошлаковых отходов ........................11

Библиография........................................................................21

III

ГОСТ Р 55836—2023

Введение

Настоящий стандарт разработан с учетом положений федерального закона [1], который совершенствует систему нормирования в области охраны окружающей среды, вводит в российское правовое поле раздел о наилучших доступных технологиях (НДТ) и меры экономического стимулирования хозяйствующих субъектов для внедрения НДТ.

Сжигание отходов (утилизация и обезвреживание отходов термическими способами) отнесено к областям применения НДТ, утвержденным распоряжением [2].

При этом, согласно постановлению [3], к объектам I категории отнесены объекты по обращению с отходами производства и потребления в части, касающейся утилизации, обезвреживания отходов производства и потребления термическим способом (сжигание, пиролиз, газификация) с применением оборудования и/или установок, за исключением мобильных установок:

- отходов I—III классов опасности;

- отходов IV и V классов опасности (с проектной мощностью 3 т в час и более).

Основными принципами государственной политики в области обращения с отходами являются:

- охрана здоровья человека, поддержание или восстановление благоприятного состояния окружающей среды и сохранение биологического разнообразия;

- научно обоснованное сочетание экологических и экономических интересов общества для обеспечения устойчивого развития общества;

- использование НДТ при обращении с отходами;

- комплексная переработка материально-сырьевых ресурсов для уменьшения количества отходов;

- использование методов экономического регулирования деятельности в области обращения с отходами для уменьшения количества отходов и вовлечения их в хозяйственный оборот;

- доступ в соответствии с законодательством Российской Федерации к информации в области обращения с отходами;

- участие в международном сотрудничестве Российской Федерации в области обращения с отходами.

Направления государственной политики в области обращения с отходами являются приоритетными в следующей последовательности:

- максимальное использование исходных сырья и материалов;

- предотвращение образования отходов;

- сокращение образования отходов и снижение класса опасности отходов в источниках их образования;

- обработка отходов;

- утилизация отходов;

- обезвреживание отходов.

Основная цель сжигания отходов — это сокращение их объема с одновременным снижением негативного воздействия отходов на окружающую среду и здоровье человека [последнее осуществляется с помощью улавливания (и соответственно концентрирования) или деструкции потенциально опасных веществ в составе выбросов дымовых газов], получение энергии.

Методы, включенные в настоящий стандарт, представляют собой НДТ, пригодные к практическому внедрению и обеспечивающие высокий уровень защиты окружающей среды. В настоящий стандарт могут вноситься изменения и дополнения, что связано с достижениями научно-технического прогресса и появлением новых подходов и технологий в области обращения с отходами.

Настоящий стандарт дополняет национальные стандарты Российской Федерации в сфере сжигания отходов.

В настоящем стандарте объектом стандартизации являются НДТ, предметом стандартизации является методология применения НДТ при обращении с отходами. Подходы и методы, включенные в настоящий стандарт, представляют собой НДТ, пригодные к практическому внедрению и обеспечивающие высокий уровень защиты окружающей среды. Аспектом стандартизации является обработка остатков, образующихся при сжигании отходов.

IV

ГОСТ Р 55836—2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕСУРСОСБЕРЕЖЕНИЕ. НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ

Обработка остатков, образующихся при сжигании отходов

Resources saving. The best available techniques.

Treatment of residues generated during waste incineration

Дата введения — 2024—01—01

1 Область применения

Настоящий стандарт устанавливает основные положения, направленные на обеспечение безопасного обращения с твердыми остатками, образующимися при сжигании отходов, с применением наилучших доступных технологий (НДТ).

Настоящий стандарт не распространяется на способы захоронения твердых опасных остатков.

Положения, установленные в настоящем стандарте, предназначены для применения в нормативно-правовой, нормативной, технической и проектно-конструкторской документации, а также в научно-технической, учебной и справочной литературе применительно к процессам вовлечения отходов в хозяйственный оборот, что обеспечивает защиту окружающей среды и здоровья людей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 113.00.12 Наилучшие доступные технологии. Термины и определения

ГОСТ Р 52104 Ресурсосбережение. Термины и определения

ГОСТ Р 54098 Ресурсосбережение. Вторичные материальные ресурсы. Термины и определения

ГОСТ Р ИСО 14001 Системы экологического менеджмента. Требования и руководство по применению

ГОСТ Р ИСО 14050 Менеджмент окружающей среды. Словарь

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Издание официальное

1

ГОСТ Р 55836—2023

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 14001, ГОСТ Р ИСО 14050, ГОСТ Р 52104, ГОСТ Р 54098, ГОСТ Р 113.00.12, а также следующие термины с соответствующими определениями:

3.1 твердые остатки: Вещества и материалы, остающиеся в мусоросжигательных печах после сжигания отходов.

3.2

организованный выброс: Промышленный выброс, поступающий в атмосферный воздух через специально сооруженные газоходы, воздуховоды и трубы.

[ГОСТ Р 59061—2020, статья 32]

3.3

неорганизованный промышленный выброс: Промышленный выброс, поступающий в атмосферный воздух в виде ненаправленных газовых потоков в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки или хранения продукции.

[ГОСТ Р 59061—2020, статья 30]

Примечание — Неорганизованные выбросы означают не предусмотренные заранее и не предотвращенные выбросы в атмосферу сырья и/или продуктов промышленных процессов, не прошедших через фильтры или контрольные механизмы, предназначенные для предотвращения или сокращения этих выбросов либо для полной или частичной очистки их от опасных примесей перед сбросом в окружающую среду.

4 Экологические аспекты сжигания отходов

4.1 Потенциальные негативные воздействия на окружающую среду

Потенциальные негативные воздействия на окружающую среду, которые следует учитывать при сжигании отходов, можно классифицировать следующим образом:

- выбросы в атмосферу;

- сбросы сточных вод в водные объекты;

- образование технологических остатков после сжигания;

- шум и вибрация;

- потребление и производство энергии;

- потребление сырья (включая воду и реагенты);

- образование летучих нестойких выбросов в местах хранения отходов;

- нештатные ситуации при хранении и погрузочно-разгрузочных работах по обработке опасных отходов.

5 Твердые остатки, образующиеся при сжигании отходов

5.1 Виды твердых остатков, образующихся при сжигании отходов

Сжигание отходов приводит к образованию следующих видов твердых остатков:

- зольного остатка — твердого остатка, удаляемого из камеры сгорания после сжигания отходов;

- золы кипящего слоя — твердого остатка, удаленного из псевдоожиженного слоя после сжигания отходов;

- шлака — твердого расплавленного остатка, удаляемого из камеры сгорания после сжигания отходов;

- летучей золы (золы-уноса) — содержит частицы из камеры сгорания или образующиеся в потоке дымовых газов, которые переносятся в дымовых газах;

- зольных остатков из котлов — части летучей золы, которая удаляется из котла;

- остатков, образующихся при очистке газообразных продуктов сгорания — представляют собой смесь загрязняющих веществ, изначально присутствующих в дымовых газах, и веществ, которые используются для удаления этих загрязняющих веществ;

2

ГОСТ Р 55836—2023

- отработанного катализатора — использованного катализатора, который был заменен;

- шлама — твердого остатка, удаленного из мокрого скруббера или из установки очистки сточных вод.

В таблице 1 представлены некоторые сведения по образованию твердых остатков в процессе сжигания отходов.

Таблица 1 — Сведения о количестве твердых остатков, образующихся на мусоросжигательных заводах

Тип остатков | Удельное количество (сухое), кг/т отходов |

Зольный остаток/шлак | 150—350 |

Зольный остаток от котла | 20—40 |

Летучая зола (зола-унос): мокрая очистка отходящих газов полусухая очистка отходящих газов сухая очистка отходящих газов | 15—40 20—50 15—60 |

Шлам от очистки сточных вод | 1—15 |

5.1.1 Образующиеся твердые остатки можно разделить на две категории:

- остатки, образующиеся непосредственно в результате процесса сжигания отходов;

- остатки, образующиеся в системе газоочистки.

5.1.1.1 Остатки, образующиеся непосредственно в результате процесса сжигания отходов

Вид твердых остатков, образующихся непосредственно в результате процесса сжигания, может варьироваться в зависимости от типа сжигаемых отходов, а также применяемого процесса сжигания.

Сжигание бытовых отходов:

- зольный остаток — является существенным остатком в процессе сжигания из-за большого количества образующихся бытовых отходов. Большинство установок для сжигания бытовых отходов используют систему мокрого удаления золы, а некоторые используют систему сухого золошлакоуда-ления, поэтому последующую обработку зольного остатка также допускается проводить мокрым или сухим способом;

- провал остатков через колосник — представляют собой фракции, провалившиеся через решетку во время сжигания. В некоторых случаях их снова подают в печь;

- летучая зола (зола-унос) — этот тип остатков в основном захоранивается на полигонах, часто после предварительной обработки, но также используется в качестве наполнителя для битумных материалов в гражданском строительстве в странах, где эта практика разрешена. Дополнительным вариантом является извлечение таких металлов, как цинк, свинец, медь и кадмий;

- котельная зола (зольные остатки из котлов) часто обрабатывается вместе с летучей золой.

Сжигание опасных отходов и специальных медицинских отходов:

- шлак— размещается на объектах размещения отходов без дальнейшей обработки;

- летучая зола — аналогична золе, образующейся в результате сжигания бытовых отходов, но поскольку она может содержать более высокие уровни загрязняющих веществ, ее обычно захоранивают на объектах размещения отходов.

Сжигание осадка сточных вод:

- летучая зола — может использоваться без дополнительной обработки в качестве наполнителя для применения в качестве связующего материала в гражданском строительстве в тех странах, где эта практика разрешена, она также используется для засыпки шахт или может быть захоронена в случае отсутствия применения. Летучая зола мусоросжигательных заводов, предназначенных исключительно для сжигания осадка сточных вод, содержит большое количество Р2О5 и считается потенциальным вторичным источником фосфора;

- зола кипящего слоя — произведенное количество относительно невелико и часто добавляется к летучей золе или захоранивается без дальнейшей обработки.

Твердые остатки, образующиеся при сжигании опасных и медицинских отходов, принципиально не отличаются от остатков, образующихся на мусоросжигательных заводах. Могут наблюдаться следующие отличия:

3

ГОСТ Р 55836—2023

- морфологический состав золошлаковых отходов. Сжигание опасных отходов, как правило, осуществляют при более высокой температуре, чем сжигание бытовых отходов, что может привести к изменениям содержания тяжелых металлов в золошлаковых отходах;

- более высокие концентрации тяжелых металлов в летучей пыли, осаждающейся на фильтрах в системе газоочистки, вследствие более высокой концентрации тяжелых металлов в опасных и медицинских отходах.

Химический состав золы, образующейся при сжигании шлама сточных вод, в значительной мере определяется погодными условиями, в частности, количеством осадков. При дождливой погоде в канализацию попадает больше глины и мелкого песка, которые после прохождения пескоуловителя осаждаются в первичном отстойнике и поступают на сжигание вместе с сырым осадком. Поэтому в золе значительно возрастает содержание силикатов, а содержание других компонентов снижается.

5.1.1.2 Твердые остатки, образующиеся в системе газоочистки

Твердые остатки, образующиеся в системе газоочистки, содержат концентрированные загрязняющие вещества (например, опасные соединения и соли), изначально присутствующие в дымовых газах и, как правило, не подлежат дальнейшему использованию после соответствующей подготовки. Основная цель состоит в том, чтобы найти экологически безопасный метод их обезвреживания.

В системе газоочистки образуются:

- остатки сухой и полумокрой очистки дымовых газов. Эти остатки представляют собой смесь солей кальция и/или натрия, главным образом хлоридов и сульфитов/сульфатов. Присутствуют также фториды и не прореагировавшие химические реагенты (например, известь или сода). Эта смесь также включает некоторое количество пыли, которая не была удалена на предыдущих этапах пылеудаления. Пыль может включать тяжелые металлы, диоксины и фураны. Обычным способом обращения с этой смесью является ее захоронение в качестве опасных отходов. Выщелачиваемость твердых отходов является важным фактором при последующем захоронении их на полигонах, поэтому следует проводить дополнительную обработку этих отходов перед их захоронением на полигонах;

- фильтр-прессная лепешка (шлам), образующаяся при физико-химической очистке сточных вод при мокрой очистке дымовых газов. Этот материал характеризуется очень высоким содержанием тяжелых металлов, однако может содержать соли ограниченной растворимости, например, такие как гипс. Обычным способом обращения с этой смесью является ее захоронение на полигонах (в качестве опасных отходов). Эти отходы могут содержать высокие концентрации диоксинов и фуранов, поэтому целесообразно проводить их дополнительную обработку перед захоронением на полигонах;

- гипс, который в качестве отхода может быть восстановлен (с очисткой или без очистки) в зависимости от технологических параметров и требуемого качества. Восстановление гипса возможно, если в двухэтапном скруббере с водяным орошением используется известняк или гашеная известь. Восстановленный гипс может быть повторно использован;

- соли, образовавшиеся в результате поточного выпаривания сточных вод. Этот вид отходов сравним с отходами полумокрой очистки дымовых газов;

- соли, образующиеся в результате отдельного выпаривания сточных вод. Эти соли, как правило, чище, чем образовавшиеся при поточном выпаривании сточных вод;

- остатки, образовавшиеся при доочистке дымовых газов (остатки, образующиеся в результате применения сорбентов). Варианты использования этих остатков зависят от использованного адсорбента (активированный уголь, кокс, известь, бикарбонат натрия, цеолит). Отходы активированного угля из реакторов с неподвижным слоем допускается сжигать на самом мусоросжигательном заводе, если соблюдаются определенные технологические требования. Отходы, образующиеся в системах с уносом шихты (например, из кипящего слоя топки котла), допускается сжигать, если в качестве адсорбента применяется только активированный уголь или печной кокс. Если используется смесь других реагентов и активированного угля, то отходы, как правило, направляются на обработку на специализированные предприятия или на захоронение на полигонах вследствие высоких рисков возникновения коррозии. Если используется цеолит, то возможно восстановление ртути;

- остатки, образовавшиеся в системах очистки дымовых газов различных типов, допускается использовать в качестве заполняющего материала на полигонах.

Остатки, образовавшиеся в системе очистки дымовых газов при использовании сухого бикарбоната натрия, могут быть очищены и повторно использованы в производстве, например в качестве сырья в химической промышленности. Этот метод может потребовать разделения зольной пыли и солесодержащих отходов (например, двух стадий фильтрации дымовых газов) в целях сокращения содержания

4

ГОСТ Р 55836—2023

инертных веществ. Транспортирование до конечного пользователя может быть решающим фактором, определяющим экономическую эффективность этого метода подхода.

5.2 Состав и выщелачиваемость золошлаковых отходов

5.2.1 На современных мусоросжигательных заводах общее содержание органического углерода в золошлаковых отходах может достигать менее 1 % по массе.

5.2.2 Типичные концентрации органических соединений в различных видах твердых остатков, образующихся при сжигании бытовых отходов, приведены в таблице 2.

Таблица 2 — Концентрация органических соединений в золошлаковых отходах, в топочной золе и фильтровальной золе

Параметр | Золошлаковые отходы, нг/г | Топочная зола, нг/г | Фильтровальная зола, нг/г |

Полихлоридный дибензопарадиоксин/ полихлоридный дибензофуран (международный токсический эквивалент) [PCDD/F (I-TEQ)] | От 0,001 до 0,01 | От 0,02 до 0,5 | От 0,2 до 10 |

Полихлорированный дифенил (РСВ) | От 5 до 50 | От 4 до 50 | От 10 до 250 |

Полихлорированные бензолы (PCBz) | От 2 до 20 | От 200 до 1000 | От 100 до 4000 |

Полихлорированные фенолы (PCPh) | От 2 до 50 | От 20 до 500 | От 50 до 10000 |

Полициклические ароматические углеводороды (РАН) | От 5 до 10 | От 10 до 300 | От 50 до 2000 |

5.2.3 При определении общего содержания органического углерода элементарный углерод рассматривается как часть общего содержания органического углерода, не вызывающего проблем при захоронении на полигонах. Общее содержание органического углерода в золошлаковых отходах представляет собой в основном элементарный углерод, однако присутствует и некоторое количество органических соединений, к которым относятся различные вещества, начиная от соединений с короткоцепными молекулами до слаболетучих соединений типа полициклических ароматических углеводородов, диоксинов и фуранов.

5.2.4 Уровни международного токсического эквивалента, выявленные в золошлаковых отходах, образующихся на современных мусоросжигательных заводах, того же порядка, что и уровни международного токсического эквивалента некоторых городских и промышленных земель.

5.2.5 В таблице 3 приведены данные о концентрациях полихлоридного дибензопарадиоксина/по-лихлоридного дибензофурана (международного токсического эквивалента) в твердых остатках, образующихся при сжигании бытовых отходов.

Таблица 3 — Диапазон концентраций полихлоридного дибензопарадиоксина/полихлоридного дибензофурана в твердых остатках, образующихся при сжигании бытовых отходов

Наименование остатков/отходов | Значение международного токсического эквивалента, нг токсического эквивалента/кг сухого твердого вещества |

Золошлаковые отходы | От 1 до 68 |

Топочная зола | От 40 до 600 |

Летучая зола | От 140 до 5720 |

5.2.6 Соотношение веществ, содержащихся в золошлаковых отходах, в основном зависит от морфологического состава отходов, поступающих на сжигание, применяемого типа печи и используемых колосниковых решеток, а также режима эксплуатации системы сжигания.

5.2.7 Происходящее при сжигании сокращение объема и массы отходов приводит к росту содержания тяжелых металлов в золошлаковых отходах по сравнению с их концентрацией в отходах, поступающих на сжигание. Некоторые тяжелые металлы, например As, Cd и Hg, в значительной степени улетучиваются из слоя топлива и концентрируются в основном в летучей золе.

5

ГОСТ Р 55836—2023

5.2.8 Выщелачивание золошлаковых отходов может зависеть от типа поступающих на сжигание отходов.

5.2.9 Технологии обработки золошлаковых отходов направлены на снижение выщелачивания следующих веществ: Си, Zn, Sb, Мо, хлориды и сульфаты.

6 Методы обработки твердых остатков, образующихся при сжигании отходов

6.1 Обработка и повторное использование твердых остатков, образующихся непосредственно в процессе сжигания

Высокое содержание минеральных веществ в золошлаковых отходах может обеспечить их потенциальную пригодность для использования в дорожном строительстве и в качестве строительных материалов при соответствии отходов комплексу экологических и технологических критериев. Это требует оптимизации качества золошлаковых отходов посредством реализации первичных или вторичных мероприятий. К значимым параметрам качества относятся:

- выщелачивание металлов;

- содержание солей;

- размер частиц и распределение их по размерам;

- реакционная способность (химическая активность) минеральных веществ;

- степень выгорания.

6.1.1 Остатки, образующиеся на современных мусоросжигательных установках, после соответствующей обработки, как правило, соответствуют экологическим и технологическим требованиям по установленным параметрам качества.

Методы дополнительной обработки твердых остатков обычно направлены на оптимизацию одного или нескольких из параметров для того, чтобы приблизить качественные характеристики отходов к характеристикам первичных строительных материалов.

6.1.2 Обработка остатков в целях дальнейшего вторичного их использования преимущественно применяется при обращении с золошлаковыми отходами, образующимися при сжигании бытовых отходов, что объясняется большим объемом образования таких отходов, их менее опасными свойствами и более низкой выщелачиваемостью по сравнению с отходами, образующимися при сжигании, например, опасных отходов.

6.1.3 Первичные мероприятия для улучшения качества образующихся твердых остатков включают оптимизацию управления процессом горения в целях:

- гарантирования высокого выгорания соединений углерода;

- содействия испарению из слоя топлива тяжелых металлов, например ртути и кадмия;

- фиксации литофильных элементов в золошлаковых отходах в целях снижения их выщелачива-емости.

6.1.4 Вторичные мероприятия для улучшения качества образующихся твердых остатков включают:

- уменьшение размера частиц для упрощения извлечения металлов из твердых остатков и повышения технической ценности твердых остатков;

- извлечение черных и цветных металлов, которые могут быть переработаны в металлургической промышленности;

- промывку твердых остатков для удаления растворимых солей;

- выдерживание в течение определенного периода времени в целях стабилизации структуры и снижения химической активности твердых остатков;

- обработку твердых остатков с гидравлическим или углеводородным связующим для повторного использования в дорожном строительстве;

- термическую обработку твердых остатков в целях остекловывания инертных металлов.

6.1.5 Термическая обработка твердых остатков в большинстве случаев приводит к образованию более однородного плотного продукта с меньшей выщелачиваемостью. Остекловывание также способствует физическому удержанию загрязняющих веществ в остеклованной массе.

Энергопотребление подобной обработки остатков, как правило, является очень высоким. В некоторых случаях плавление твердых остатков производится в рамках основного технологического процесса сжигания отходов посредством использования более высоких температур на стадии сжигания. В

6

ГОСТ Р 55836—2023

таких случаях энергопотребление будет частично покрываться за счет использования тепловой энергии дымовых газов и потребность во внешних источниках энергии может быть сокращена.

6.1.6 Дымовые газы, образующиеся при термической обработке твердых остатков, могут содержать высокий уровень загрязняющих веществ, например оксиды азота, органический углерод, оксиды серы, пыль, тяжелые металлы и др., что требует дополнительной очистки дымовых газов.

Высокая концентрация солей в твердых остатках, образовавшихся в системе очистки дымовых газов, может стать причиной коррозии оборудования, используемого при очистке этих дымовых газов.

Спекание не рекомендуется использовать как специальный метод обработки твердых остатков, образовавшихся в системе очистки дымовых газов, хотя некоторые комбинированные виды обработки включают и его.

6.2 Обработка твердых остатков, образующихся в системе газоочистки

6.2.1 Отверждение и химическая стабилизация твердых остатков, образующихся в системе газоочистки

6.2.1.1 Основной целью отверждения твердых остатков является получение материала с физикомеханическими свойствами, которые способствуют снижению вымывания загрязняющих веществ из массы отходов.

6.2.1.2 Для отверждения твердых остатков, как правило, используют неорганические связующие: цемент, известь и другие пуццолановые материалы, такие как угольная зольная пыль, зола лещади доменной печи или цементная пыль. Можно также использовать некоторые органические связующие, например битум/асфальт или парафин и полиэтилен. Также используются комбинации связующих и различных присадок. В настоящее время наиболее распространенной технологией отверждения является стабилизация цементом, что позволяет уменьшить влажность и пористость остатков и увеличить долговечность полученного продукта, его прочность и объем. Кроме того, цемент обычно увеличивает щелочность смеси, что снижает выщелачиваемость полученного продукта, хотя растворимость амфотерных металлов, таких как свинец и цинк, может при этом вырасти.

6.2.1.3 Отвержденный продукт, как правило, сначала отливают в блоки (например, размером 1 м3) или незамедлительно направляют на полигоны для захоронения.

6.2.1.4 Основная цель химической стабилизации твердых остатков заключается в связывании тяжелых металлов в менее растворимые формы, чем они присутствуют в остатках. Эти методы стабилизации включают осаждение металлов в виде вновь образовавшихся веществ и связывание металлов посредством сорбции. Этот процесс включает повышение растворимости тяжелых металлов, содержащихся в остатках, и их последующее осаждение в виде новых веществ.

6.2.1.5 Некоторые методы стабилизации включают предварительную промывку, при которой большая часть солей и некоторая часть металлов извлекается до химического связывания остальных металлов. Эти методы могут быть завершены обезвоживанием стабилизированного продукта и удалением органических соединений.

6.2.2 Термическая обработка твердых остатков, образующихся в системе газоочистки

6.2.2.1 Термическая обработка твердых остатков (иногда твердые остатки системы газоочистки и золошлаковые отходы смешиваются для совместной обработки) применяется для сокращения объема твердых остатков, а также для уменьшения содержания органических веществ и тяжелых металлов и снижения выщелачиваемости твердых остатков перед их захоронением на полигоне.

6.2.2.2 Варианты термической обработки твердых остатков могут быть сгруппированы в три основные категории: остекловывание, плавление и спекание. Различия между этими процессами главным образом связаны с характеристиками и свойствами конечного продукта:

- остекловывание является процессом, в котором твердые остатки подвергаются воздействию высоких температур (от 1300 °C до 1500 °C), а затем быстро охлаждаются (воздухом или водой) для получения отвержденного вещества в стеклообразном состоянии. После охлаждения расплава образуется однофазный материал. Для формирования стеклообразного продукта иногда к твердым остаткам добавляются присадки;

- плавление твердых остатков подобно их остекловыванию, но стадия охлаждения контролируется, чтобы кристаллизация расплава осуществилась в максимально возможной степени. Это приводит к образованию многофазного материала. Можно также добавлять специальные присадки для облегчения кристаллизации вещества;

7

ГОСТ Р 55836—2023

- спекание твердых остатков происходит при их нагреве до температуры, при которой происходит сцепление частиц и реконфигурируются химические фазы в остатках. Это приводит к образованию более плотного продукта с меньшей пористостью и большей прочностью, чем исходный. Типичные температуры составляют приблизительно 900 °C.

6.2.3 Разделение твердых остатков, образующихся в системе газоочистки, и извлечение из них отдельных фракций

Варианты обработки с использованием разделения отходов и извлечения из них отдельных фракций аналогичны процессам извлечения отдельных компонентов из отходов. При этом наибольшее внимание уделяется процессам извлечения тяжелых металлов и солей с помощью кислоты.

6.2.4 Химическая стабилизация твердых остатков, образующихся в системе газоочистки

6.2.4.1 Основная цель химической стабилизации заключается в связывании тяжелых металлов в менее растворимые формы по сравнению с теми, которые присутствуют в исходных необработанных остатках.

6.2.4.2 Процессы химической стабилизации включают осаждение металлов в новые минеральные вещества и связывание металлов минералами посредством сорбции.

6.2.4.3 Процессы химической стабилизации обеспечивают повышение растворимости тяжелых металлов, содержащихся в твердых остатках, и их последующее осаждение в виде новых веществ или сорбцию.

6.2.4.4 Некоторые процессы химической стабилизации включают предварительную промывку твердых остатков, при которой большая часть солей и некоторая часть металлов извлекается до химического связывания остальных металлов. Эти процессы могут быть завершены обезвоживанием стабилизированного продукта.

6.2.5 Другие методы обращения с твердыми остатками, образующимися в системе газоочистки

6.2.5.1 Применительно к печам с мокрыми системами газоочистки обычно используется метод, предусматривающий связывание летучей золы со шламом, образовавшимся в скубберах, в фильтр-прессную лепешку.

6.2.5.2 Сульфиды, используемые в системах очистки сточных вод для осаждения тяжелых металлов и находящиеся в шламе, могут способствовать снижению выщелачиваемости тяжелых металлов из фильтр-прессной лепешки.

6.2.5.3 Смешивание летучей золы с кислыми водами скруббера позволяет повысить извлечение тяжелых металлов и органических компонентов.

7 Общие требования к применению наилучших доступных технологий при сжигании отходов

7.1 При внедрении НДТ при сжигании отходов необходимо обеспечить:

- комплексный подход к предотвращению и/или минимизации техногенного воздействия, базирующийся на сопоставлении эффективности мероприятий по охране окружающей среды с затратами, которые должен при этом нести хозяйствующий субъект для предотвращения и/или минимизации оказываемого при сжигании отходов техногенного воздействия в обычных условиях хозяйствования;

- комплексную защиту окружающей среды, с тем чтобы решение одной проблемы не создавало другую и не нарушало установленных нормативов качества окружающей среды на конкретных территориях.

7.2 К НДТ обработки твердых остатков, образующихся в процессе сжигания отходов, могут быть отнесены подходы, приведенные в настоящем разделе и разделе 8, которые могут обеспечить предотвращение и, где это неприменимо, снижение воздействия на окружающую среду (см. [4] — [6]).

8 Наилучшие доступные технологии обработки твердых остатков газоочистки

8.1 Цементирование твердых остатков газоочистки

8.1.1 Общие положения

Твердые остатки, образующиеся при очистке газообразных продуктов сгорания, смешивают с минеральными или гидравлическими вяжущими веществами (например, с цементом, угольной зольной 8

ГОСТ Р 55836—2023

пылью и т. д.), добавками для регулирования свойств материала (например, для снижения выщелачи-ваемости свинца используются реагенты на основе диоксида кремния, а для снижения выщелачивае-мости других металлов — реагенты на основе сульфидов) и водой, количество которой необходимо для прохождения реакции гидратации при связывании с цементом.

Твердые остатки вступают в реакцию с водой и цементом с образованием гидроксидов или карбонатов металлов, которые менее растворимы, чем исходные соединения металлов, содержащиеся в твердых остатках.

8.1.2 Область применения

Цементирование, как правило, осуществляется на специализированных заводах, расположенных поблизости от места использования получаемой продукции; таким образом, нет смысла устанавливать цементирующее оборудование на отдельных мусоросжигательных заводах.

Этот подход может быть использован применительно ко всем видам отходов, образующихся в системе газоочистки.

8.1.3 Комплексные воздействия на окружающую среду

Данный подход в некоторых случаях облегчает использование отходов в качестве строительного материала или материала для засыпки в горнодобывающей промышленности.

Использование этого подхода предполагает потребление цемента, добавок и воды.

8.1.4 Достигнутые экологические преимущества

Основное преимущество цементирования твердых остатков состоит в сокращении контакта между водой и отходами и в возможности образования менее растворимых гидроксидов или карбонатов металлов.

Со сцементированными отходами относительно просто обращаться, а риск пылеобразования очень низок.

Высокая щелочность цемента может привести к значительному выщелачиванию амфотерных металлов (свинца и цинка).

Недостатком этого метода является то, что он не препятствует вымыванию растворимых солей, что в конечном итоге приводит к физическому распаду сцементированных отходов, приводящему к дальнейшему выщелачиванию.

Добавление цемента и присадок увеличивает объем отходов, подлежащих обработке: как правило, цемента и присадок добавляется порядка 50 %, а воды — 30 % — 100 % от веса сухого остатка. Таким образом, выход твердого остатка из зольной пыли увеличивается с 20—30 кг/т перерабатываемых отходов до 40—60 кг/т отходов, включая добавление воды, составляющей 50 % от общего сухого остатка (по массе).

8.2 Остекловывание и плавление твердых остатков, образовавшихся в системе газоочистки

8.2.1 Общие положения

Остекловывание и плавление приводят к мобилизации металлов, таких как Нд, РЬ и Zn, в процессе обработки, что в некоторых технологических процессах используется в сочетании с другими подходами для производства продукта переработки с низким содержанием тяжелых металлов.

Методы, используемые для остекловывания и плавления твердых остатков, во многом сходны. Основное различие заключается в процессе охлаждения, а также в использовании специальных добавок, улучшающих структуру получаемого продукта.

Для нагрева твердых остатков используется несколько методов: электрические системы плавки, топливные горелки и горелки с дутьем, которые различаются между собой по способу передачи энергии и по объему образующихся отходящих газов.

8.2.2 Область применения

Термическая обработка широко используется для обработки золошлаковых отходов, а также смесей золошлаковых отходов и твердых остатков, образовавшихся в системе газоочистки. Вследствие высокого содержания солей и тяжелых металлов в твердых остатках, образовавшихся в системе газоочистки, самостоятельная обработка этих отходов может вызвать необходимость более активной очистки отходящих газов, тем самым снижая общие выгоды от термической обработки подобных отходов.

8.2.3 Комплексные воздействия на окружающую среду

Остекловывание и плавление приводят к мобилизации летучих элементов, таких как Нд, РЬ и Zn, в процессе обработки.

9

ГОСТ Р 55836—2023

Термические технологии обработки твердых остатков потребляют значительное количество энергии. Кроме того, при использовании этих технологий в отходящих газах повторно образуются твердые остатки. Дымовые газы, образующиеся при термической обработке твердых остатков, могут характеризоваться высоким уровнем оксидов азота, органического углерода, оксидов серы, пыли, тяжелых металлов и др.; для удаления этих загрязняющих веществ необходима дополнительная очистка дымовых газов.

Кроме того, может оказаться затруднен сбыт полученного продукта, который находит ограниченное применение по сравнению с гранулами, производимыми при холодной обработке золошлаковых отходов. Причиной этого являются физические свойства полученного продукта, которые не обеспечивают высокой стабильности при его применении в строительстве.

8.2.4 Достигнутые экологические преимущества

Расплавленные и остеклованные отходы, как правило, обладают очень низкими показателями вы-щелачиваемости. Спеченные отходы также имеют тенденцию достигать того же уровня стабильности в отношении выщелачивания. Остекловывание обычно дает наиболее стабильный и плотный конечный продукт.

Важным преимуществом этих технологий является разрушение органических загрязняющих веществ, таких как диоксины и фураны. Вследствие выбросов паров тяжелых металлов при использовании данного технологического процесса, термическая обработка требует дополнительной системы очистки дымовых газов, которая может осуществляться с использованием системы очистки дымовых газов мусоросжигательного завода.

Основным недостатком этих методов является их энергоемкость, что сказывается на увеличении капитальных и эксплуатационных затрат. Кроме того, может оказаться затруднен сбыт полученной продукции.

8.3 Экстрагирование кислотой топочной золы и зольной пыли

8.3.1 Общие положения

Зольная пыль и топочная зола обрабатываются кислыми сточными водами, образующимися на первом (кислотном) этапе мокрой газоочистки. Обработанные остатки затем промываются и смешиваются с золошлаковыми отходами для последующего захоронения на полигонах.

Эта технология сочетает в себе экстрагирование кислотой растворимых тяжелых металлов и солей с использованием кислых стоков мокрой газоочистки. Перед использованием кислых сточных вод из них удаляется ртуть путем фильтрации (когда активированный уголь вводится в скруббер) и/или с применением специальных ионообменных смол. Таким же образом обрабатываются топочная и летучая золы. Соотношение между жидкой и твердой фракциями при экстрагировании составляет примерно 4:1, водородный показатель поддерживается на уровне 3,5 добавлением гашеной извести. В течение времени, равного примерно 45 мин, сульфат из ЗО2-скруббера осаждается на гипс. Остаток обезвоживается, затем промывается противотоком на ленточном фильтре, после чего направляется на полигон для захоронения, как правило, в смеси с золошлаковыми отходами.

Фильтрат должен обрабатываться с целью удаления тяжелых металлов посредством нейтрализации, осаждения и ионного обмена. Обезвоженная и промытая фильтровальная корка содержит примерно 25 % цинка и, следовательно, подлежит переработке на металлургических предприятиях.

8.3.2 Область применения

Подход может быть использован только на мусоросжигательных заводах с мокрой системой газоочистки, оснащенной системой очистки сточных вод.

8.3.3 Комплексные воздействия на окружающую среду

Содержание диоксинов в золошлаковых отходах увеличивается, когда обработанная зола размещается на полигонах вместе с золошлаковыми отходами, однако по выщелачиваемости характеристики смеси даже лучше из-за более высокой плотности.

Соль и металлы из отходов, образовавшихся в системе газоочистки, переходят в сточные воды, которые могут затем потребовать дальнейшей обработки.

8.3.4 Достигнутые экологические преимущества

Технология позволяет удалить значительную часть тяжелых металлов из отходов: более 85 % Cd и Zn, 33 % Pb и Си, 95 % Нд.

Выщелачиваемость отходов уменьшается в 100—1000 раз. Цинк, кадмий и ртуть подвергаются вторичной переработке.

10

ГОСТ Р 55836—2023

Тесты на токсичность для окружающей среды (Microtox, Ceriodaohnia, рост водорослей, смертность червей и прорастание салата) не выявляют противопоказаний для применения метода.

8.4 Обработка твердых остатков, образовавшихся в системе газоочистки с применением сухого бикарбоната натрия

8.4.1 Общие положения

Обработку твердых остатков проводят с целью их использования в производстве кальцинированной соды.

Твердые остатки, образовавшихся в системе газоочистки с использованием сухого бикарбоната натрия, накапливают в бункерах для последующей обработки. При обработке эти отходы растворяют с определенными добавками под контролем водородного показателя. Образовавшаяся суспензия проходит через фильтр-пресс, который отделяет нерастворимые частицы (гидроксиды тяжелых металлов, активированный уголь и зольную пыль) и приводит к образованию соленого раствора и фильтр-прессной лепешки.

Соленый раствор пропускают через песчаный фильтр и колонну с активированным углем, который поглощает любые органические соединения, присутствующие в растворе. Остаточные следы тяжелых металлов удаляются в двух колоннах с ионообменными смолами для достижения такой степени концентрации NaCI в растворе, чтобы его можно было использовать в производстве кальцинированной соды.

Фильтр-прессная лепешка направляется на полигоны для захоронения отходов. На этот вид отходов приходится не более 2—4 кг на тонну сжигаемых бытовых отходов.

Промывные воды и смолы, используемые в технологическом процессе, полностью перерабатываются в процессе растворения, поэтому сточные воды не образуются.

8.4.2 Область применения

Метод применяют только для твердых остатков, образующихся в системах газоочистки с применением сухого бикарбоната натрия.

8.4.3 Экономические показатели

По сравнению с традиционным отверждением и захоронением твердых остатков, образовавшихся в системе газоочистки:

- отверждение облегчается отделением растворимой фракции;

- объем конечных остатков/отходов сокращается.

Эксплуатационные расходы низки; инвестиционные затраты на очистные сооружения являются ключевым фактором: поэтому, чтобы свести к минимуму влияние этого фактора, данную технологию следует внедрять на предприятиях, обслуживающих несколько мусоросжигательных заводов.

8.4.4 Комплексные воздействия на окружающую среду

Этот технологический процесс требует дополнительной энергии и сырья.

При использовании данного подхода образуется небольшое количество отходов, что способствует сокращению транспортных издержек.

8.4.5 Достигнутые экологические преимущества

Обработка твердых остатков сокращает объем отходов, подлежащий захоронению на полигонах. Образующийся рассол может быть использован при производстве кальцинированной соды.

9 Наилучшие доступные технологии обработки золошлаковых отходов

Технические решения по утилизации и обезвреживанию твердых остатков от сжигания отходов обычно определяются на основе следующих параметров:

- содержания органических соединений в остатках;

- содержания тяжелых металлов в остатках;

- выщелачиваемости металлов, солей и тяжелых металлов в остатках;

- физической пригодности (например, размера и прочности частиц в остатках).

Для улучшения экологических характеристик, а также повторного применения по крайней мере части золошлаковых отходов могут быть применимы как технологические методы (непосредственно применяемые в процессе сжигания), так и методы по дополнительной последующей обработке уже образовавшихся отходов.

11

ГОСТ Р 55836—2023

Технологические меры направлены на изменение параметров сжигания с целью улучшения выгорания и/или изменения распределения металлов по различным остаткам, образующимся в процессе сжигания. Методы последующей обработки включают: вызревание, механическую обработку, промывку, термическую обработку и стабилизацию.

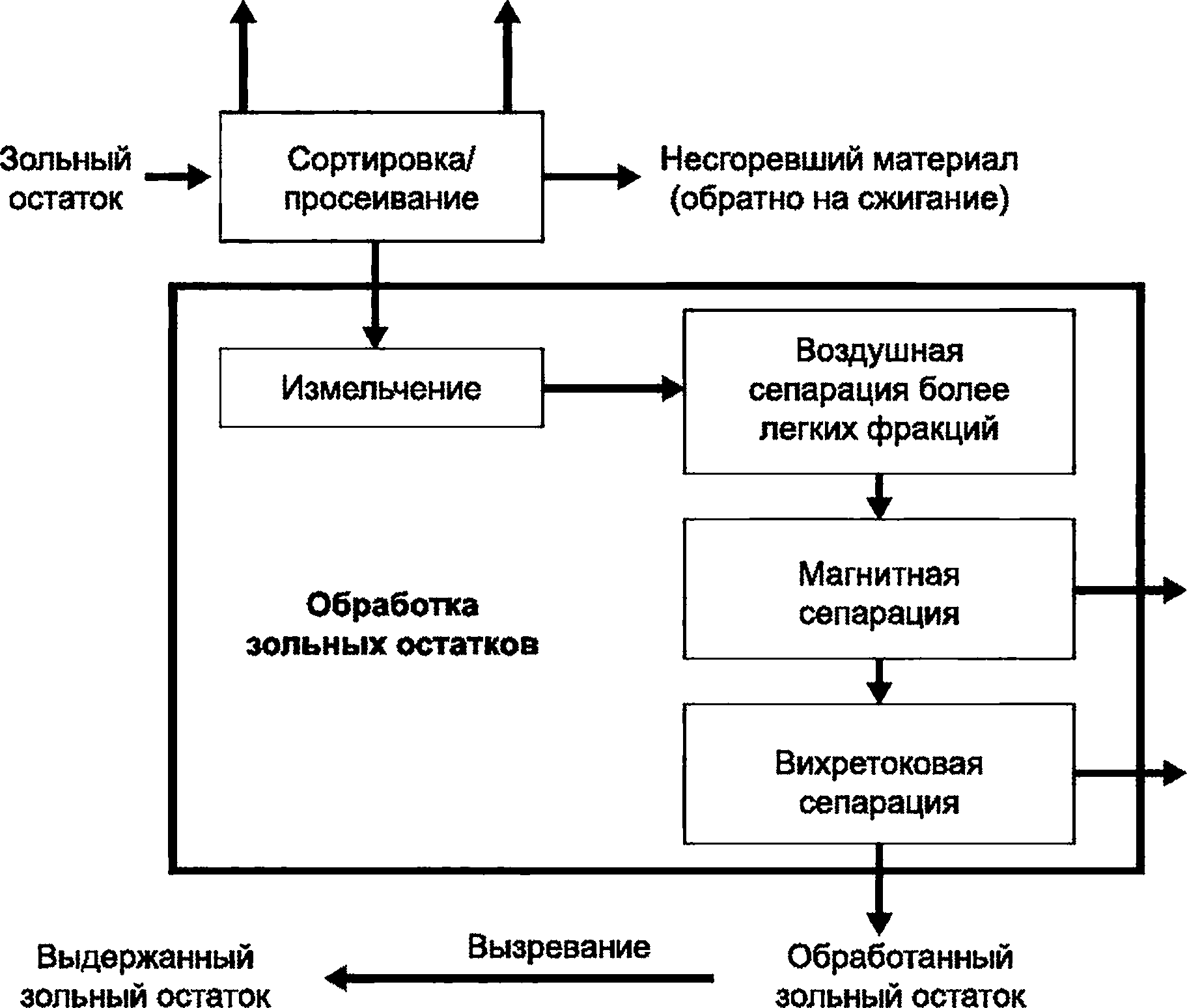

На рисунке 1 представлена технологическая схема примера процесса обработки зольного остатка мусоросжигательного завода, включая этапы механического разделения.

Более крупные

Черные минеральные

металлы фракции

Черные металлы

Цветные металлы

Рисунок 1 — Технологическая схема примера процесса обработки зольного остатка мусоросжигательного завода, включая этапы механического разделения

9.1 Улучшение качества золошлаковых отходов

9.1.1 Общие положения

Улучшение качества золошлаковых отходов может быть достигнуто с помощью оптимизации параметров сжигания, для того чтобы произошло полное сжигание связанного углерода.

Более длительное воздействие на отходы повышенных температур в камере сгорания, более высокие температуры слоя и физическое перемешивание отходов в совокупности гарантируют, что образующаяся зола будет содержать меньше органических веществ.

Это может быть достигнуто путем применения подходящей комбинации следующих методов и способов для оптимизации полного сгорания отходов до такой степени, которая требуется для достижения значения общего содержания органического углерода в зольных остатках менее 3 % масс, и обычно в интервале от 1 % масс, до 3 % масс.:

- использование комбинации таких параметров, как конструкция печи, режимы эксплуатации печи и удельная пропускная способность для отходов, которые обеспечивают достаточное перемешивание отходов и продолжительность их нахождения в печи при достаточно высокой температуре, включая области выгорания золы;

- использование конструкции печи, которая по возможности позволяет физически удерживать отходы в камере сжигания (например, при узких расстояниях между стержнями решетки для сжигания,

12

ГОСТ Р 55836—2023

при использовании вращающихся или статических печей для сжигания жидких отходов), чтобы сделать возможным их полное сгорание. Возвращение ранее образовавшихся надрешетных остатков в камеру сжигания (для их повторного сжигания) может в отдельных случаях улучшить общее выгорание отходов;

- применение технологий смешивания и предварительной обработки отходов в зависимости от типа(ов) отходов, поступающих на установку;

- оптимизация и контроль условий горения, включая подачу и распределение воздуха (кислорода).

9.1.2 Область применения

Подход применяют на новых и действующих предприятиях.

9.1.3 Экономические показатели

Предварительная обработка (соответствующее измельчение некоторых компонентов или смешивание в бункерах) отходов может быть недорогим и в некоторых случаях может оказать существенное влияние на полное сгорание отходов.

Процесс модернизации или замены камер сгорания и их компонентов может быть очень дорогостоящим для существующих установок, однако его можно рассматривать как часть общей концепции проектирования для всех новых или существенно реконструируемых объектов.

9.1.4 Комплексные воздействия на окружающую среду

Повышение температуры сгорания вместе с температурой слоя топлива вызывает рост образования СаО в шлаке. Это вызывает рост значения pH шлака. Значение pH свежего шлака часто превышает 12.

Этот рост pH также может привести к росту растворимости амфотерных металлов, таких как свинец и цинк, которые находятся в высоком количестве в шлаке. Значение pH шлака может снизиться после стадии сжигания с помощью вызревания.

9.1.5 Достигнутые экологические преимущества

Улучшение полного сгорания отходов снизит остаточное содержание углерода и, следовательно, общее содержание органического углерода в зольных остатках. Общее содержание органического углерода также связано с подвижностью тяжелых металлов в золе, например медь выщелачивается в виде медно-органических комплексов. Таким образом, улучшение выгорания также уменьшит выщелачивание меди.

9.2 Извлечение черных и цветных металлов из золошлаковых отходов

Для извлечения оставшихся черных и цветных металлов от зольного остатка, насколько это практически возможно и экономически целесообразно, могут использоваться различные методы, в том числе:

- магнитная сепарация для извлечения черных металлов;

- вихретоковая сепарация для извлечения цветных металлов;

- индукционная сепарация для извлечения всех типов металлов.

9.2.1 Общие положения

Из золошлаковых отходов могут быть извлечены черные и цветные металлы.

Извлечение черных металлов осуществляется с помощью магнитного сепаратора: золошлаковые отходы помещаются на ленту конвейера или вибрационного конвейера, и все магнитные частицы притягиваются к подвешенному магниту. Извлечение черных металлов допускается осуществлять при выходе необработанных золошлаковых отходов из сбрасывателя золы (котла для сжигания твердых отходов). Эффективное извлечение черных металлов требует многоступенчатой обработки с промежуточным измельчением и отсевом.

Извлечение цветных металлов осуществляется с помощью вихретокового сепаратора. Быстро вращающаяся катушка индуцирует магнитное поле в частицах цветных металлов, что приводит к их выбрасыванию из общего потока частиц. Методика эффективна для частиц размером от 4 до 30 мм и требует равномерного распределения отходов на ленте конвейера. Извлечение цветных металлов производится после извлечения черных металлов, измельчения частиц и отсева.

9.2.2 Область применения

Магнитную сепарацию черных металлов применяют на всех новых и действующих установках.

Извлечение цветных металлов требует свободного пространства и достаточной пропускной способности и может производиться на удаленном (централизованном) предприятии по переработке золошлаковых отходов.

13

ГОСТ Р 55836—2023

Применимость подхода тесно связана с содержанием металлов в поступающих на сжигание отходах. Это, в свою очередь, зависит от режима сбора и предварительной обработки отходов, которой они подвергаются перед подачей в печь. Например, в районах с развитой и успешно действующей системой раздельного сбора бытовых отходов может обнаружиться достаточно малое количество металлов в отходах, предназначенных к сжиганию. Предварительная обработка бытовых отходов с целью производства топлива из отходов приводит к такому же результату.

9.2.3 Экономические показатели

Извлеченные металлы могут быть проданы в качестве металлолома соответствующим организациям. Цены зависят от чистоты (черные металлы) и состава (цветные металлы) поставляемого лома.

Смешанный лом цветных металлов необходимо разделять на отдельные металлы. Цены на лом цветных металлов зависят от количества примесей (то есть от необходимости дальнейшей обработки) и состава (цены на готовую продукцию). Основными определяющими факторами являются содержание алюминия и рыночная стоимость вторичного алюминия.

9.2.4 Комплексные воздействия на окружающую среду

При извлечении черных металлов используют небольшое количество энергии.

Извлеченные цветные металлы сортируют по размерам, измельчают и равномерно распределяют отходы на ленте конвейера. Это предполагает дополнительное использование электрической энергии.

9.2.5 Достигнутые экологические преимущества

Извлечение металлов является необходимым шагом при последующей переработке золошлаковых отходов.

Как правило, извлеченные черные металлы могут после отделения примесей (например, пыли) перерабатываться в доменных печах.

Цветные металлы разделяются по виду металла и затем переплавляются. В результате золошлаковые отходы содержат меньше металла и могут быть переработаны для получения инертного вторичного строительного материала.

9.3 Сортировка, просеивание и измельчение золошлаковых отходов

9.3.1 Общие положения

Различные механические операции обработки золошлаковых отходов предназначены для подготовки к использованию в дорожном строительстве в качестве материалов с удовлетворительными геотехническими характеристиками. В процессе такой подготовки допускается использовать следующие операции:

- гранулометрическая сепарация посредством просеивания;

- уменьшение размера частицы путем дробления крупных частиц или иного способа их разрушения;

- сортировка в воздушном потоке для устранения легких несгоревших фракций.

Для первичной сортировки золошлаковых отходов по размеру частиц перед дальнейшей обработкой применяют:

- вращающийся или барабанный грохот;

- плоские грохоты (вибрационные и невибрационные);

- дисковые грохоты со звездообразными дисками: отсев достигается путем движения по ряду роликов, оснащенных звездообразными дисками на каждой оси.

Грохоты первой ступени используются для подготовки золошлаковых отходов и в большинстве случаев оснащены ситами с размером ячейки в 40 мм. При этом образуются гранулы размером от 0 до 20 мм.

После грохотов первой ступени, как правило, устанавливают дробилку, позволяющую разбивать крупные куски.

Операции механической обработки предназначены для подготовки материалов к извлечению металлов или для последующего использования этих материалов, например в дорожном строительстве и при выполнении земляных работ.

Разрушение больших кусков позволяет:

- сократить количество отходов, не подлежащих переработке вследствие размера;

- увеличить долю грубых фракций, которые создают основу для получения гранулята;

- улучшить геотехническую ценность получаемого продукта.

14

ГОСТ Р 55836—2023

Аэросепарацию используют для сортировки легких, несгоревших фракций, смешанных с золошлаковыми отходами, за счет сдувания более легких частиц. Вибростол используют для транспортирования золошлаковых отходов в желоб, где они обдуваются потоком воздуха, который сдувает несгоревшие легкие материалы, такие как дерево, бумага или пластик, на специальный конвейер или в контейнер, чтобы их можно было вернуть обратно в камеру сжигания.

9.3.2 Область применения

Данный подход применим ко всем предприятиям по сжиганию отходов, на которых образуются золошлаковые отходы, требующие обработки для дальнейшего использования, и там, где такая обработка может расширить использование золошлаковых отходов.

9.3.3 Экономические показатели

Экономическая эффективность установки системы дробления крупных частиц должна оцениваться исходя из прогнозируемого количества отходов и расходов на их утилизацию.

9.3.4 Комплексные воздействия на окружающую среду

Потребление энергии, а также возможность шумовых и пылевых загрязнений являются наиболее заметными комплексными воздействиями на окружающую среду.

9.3.5 Достигнутые экологические преимущества

Основными экологическими выгодами от механической обработки золошлаковых отходов являются: уменьшение количества отходов, не подлежащих переработке, и, следовательно, более высокий общий уровень переработки отходов.

9.4 Обработка золошлаковых отходов посредством выдерживания (вызревания)

Процесс выдерживания (вызревание) стабилизирует минеральные фракции в составе золы за счет поглощения атмосферного СО2 (карбонизация), удаления избыточной воды и окисления. После рекуперации металлов золошлаковые отходы хранятся на открытом воздухе или в крытых помещениях в течение нескольких недель, как правило, на непроницаемом полу, позволяющем собирать дренажные и сточные воды для последующей очистки. Чтобы оптимизировать содержание влаги, отвалы можно увлажнять, что способствует выщелачиванию солей и процессу карбонизации. Смачивание золошлаковых отходов также помогает предотвратить выбросы пыли.

9.4.1 Общие положения

После извлечения металлов золошлаковые отходы следует выдерживать на открытом воздухе или в специальных крытых сооружениях для снижения как остаточной реакционной способности, так и выщелачиваемости металлов.

Хранение, как правило, осуществляется штабелями на бетонном полу. Дренажные и сточные воды собирают для последующей обработки.

Обычно срок выдерживания составляет от 6 до 20 недель применительно к обработанным золошлаковым отходам до их использования в качестве строительного материала или, в некоторых случаях, до захоронения на полигонах.

Складированные золошлаковые отходы можно увлажнять с помощью оросительной или поливальной системы в целях предотвращения образования пыли и выбросов, а также для вымывания солей и карбонизации, если золошлаковые отходы имеют недостаточную влажность.

Складированные золошлаковые отходы следует регулярно перемешивать для обеспечения однородности процессов, происходящих при выдерживании (поглощения СО2 из атмосферного воздуха за счет влаги, осушения излишков воды, окисления и т. д.), и сокращения времени пребывания каждой партии золошлаковых отходов в специально оборудованных местах.

В некоторых случаях весь процесс осуществляется в закрытых помещениях, что помогает держать под контролем образование пыли, запахов, шума (от оборудования и транспортных средств) и выщелачивание золошлаковых отходов.

В других случаях весь процесс полностью или частично осуществляется на открытом воздухе. Как правило, такой подход предоставляет больше пространства для упрощения обработки золошлаковых отходов и способствует циркуляции воздуха, способствующего созреванию золошлаковых отходов, а также может способствовать предотвращению взрывов в процессе выдерживания в случае высвобождения водорода в сочетании с алюминием.

9.4.2 Область применения

Этот подход может быть применен к любому новому и действующему предприятию, при эксплуатации которого образуются золошлаковые отходы.

15

ГОСТ Р 55836—2023

При обработке некоторых видов золошлаковых отходов зольность может не измениться в мере, достаточной для их эффективного использования; в этом случае стимулом для использования этого подхода может быть улучшение характеристик отходов, предназначенных для захоронения.

9.4.3 Экономические показатели

Стоимость выдерживания более низкая по сравнению с остальным оборудованием, предназначенным для обработки отходов.

9.4.4 Комплексные воздействия на окружающую среду

Сточные воды, образовавшиеся вследствие дождевых осадков или полива, могут содержать соли или металлы и нуждаются в очистке. Вода может использоваться повторно в том же процессе или в качестве технической воды (при сжигании отходов).

Следует уделить внимание образующимся запахам и пыли.

При выдерживании в помещениях может появиться необходимость в оснащении противовзрыв-ным оборудованием.

9.4.5 Достигнутые экологические преимущества

Свежеобразовавшиеся золошлаковые отходы не всегда химически инертны. Выдерживание производится для сокращения остаточной химической активности и выщелачиваемости металлов. Основной сутью процесса является поступление в золошлаковые отходы СО2 из воздуха и атмосферной влаги, дождевых осадков, а также в результате распыления.

Алюминий, содержащийся в золошлаковых отходах, реагирует с Са(ОН)2 и водой с образованием гидроксида алюминия и водорода. Основной проблемой, связанной с формированием гидроксида алюминия, является увеличение объема, так как оно приводит к разбуханию материала. Образование газа может привести к возникновению технических проблем, если свежие золошлаковые отходы используются непосредственно в строительстве. Таким образом, выдерживание необходимо перед дальнейшим использованием золошлаковых отходов.

Влияние выдерживания золошлаковых отходов на их выщелачивание:

- снижение pH за счет поглощения СО2 из воздуха или вследствие биологической активности;

- создание протекающих в отсутствие кислорода условий в связи с биохимическим разложением остаточных органических веществ;

- создание местных условий для восстановления (раскисления) вследствие выделения водорода;

- гидратация и другие изменения твердых фаз, вызывающие слипание частиц.

Все эти процессы снижают выщелачиваемость металлов и приводят к стабилизации золошлаковых отходов, что делает золошлаковые отходы более пригодными для последующей переработки.

9.5 Обработка золошлаковых отходов с использованием систем сухой обработки

9.5.1 Общие положения

Установки сухой обработки золошлаковых отходов сочетают в себе технологии отделения черных металлов, их измельчения и грохочения, а также технологии отделения цветных металлов и выдерживания золошлаковых отходов. Получаемая при этом товарная продукция представляет собой сухую зернистую массу с контролируемым размером зерен (например, 0—4, 0—10, 4—10 мм), которая может быть использована в качестве вторичного строительного материала.

Технологический процесс включает следующие последовательные шаги:

- охлаждение золошлаковых отходов на открытом воздухе;

- отделение черных металлов;

- просеивание (грохочение);

- измельчение грубых фракций;

- просеивание (грохочение);

- отделение черных металлов;

- отделение цветных металлов;

- выдерживание (вызревание).

9.5.2 Область применения

Данный вид обработки золошлаковых отходов применяют на новых и действующих предприятиях. При этом следует обеспечить минимально допустимую пропускную способность. Для малых предприятий допускается использовать внешнюю централизованную обработку золошлаковых отходов.

9.5.3 Экономические показатели

Использование данного подхода позволяет производить материал, который может быть использован в качестве вторичной товарной продукции.

16

ГОСТ Р 55836—2023

Основное преимущество — возможность предотвращения расходов на захоронение на полигонах; кроме того, экономические аспекты обработки золошлаковых отходов определяются рыночными ценами на извлекаемые фракции.

Обработанные золошлаковые отходы, как правило, продаются по нулевой стоимости (с учетом транспортных расходов). Доход создается за счет продажи фракций цветных и черных металлов.

Алюминий является продуктом с самой высокой рыночной стоимостью. Количество и чистота извлекаемого алюминия являются важными факторами, определяющим экономические аспекты технологии.

9.5.4 Комплексные воздействия на окружающую среду

Установка потребляет электрическую энергию и может являться источником пылевых и шумовых загрязнений.

9.5.5 Достигнутые экологические преимущества

Использование данного подхода приводит к сокращению объема отходов, подлежащих захоронению.

9.6 Обработка золошлаковых отходов с использованием систем мокрой обработки

9.6.1 Общие положения

Использование систем мокрой обработки золошлаковых отходов позволяет получать материалы с минимальной выщелачиваемостью металлов и анионов (например, солей).

Образующиеся при сжигании золошлаковые отходы измельчают, просеивают, промывают, извлекают металлы.

Как правило, система мокрой обработки состоит из сухой стадии, на которой зольный остаток, образующийся при сжигании отходов, обрабатывается с целью удаления крупных фракций черных металлов и подвергается сухому измельчению до размера, необходимого для мокрого процесса.

После этого первого шага зольный остаток промывается и разделяется на разные фракции водой с помощью вращающегося барабана или отсадочной машины.

Отделенная легкая фракция, состоящая в основном из несгоревших материалов, таких как пластика и бумаги, обычно возвращается на сжигание.

Гранулированная фракция обрабатывается для извлечения черных и цветных металлов, а оставшаяся промытая минеральная часть может быть извлечена.

Мелкая фракция содержит большую часть загрязнений и захоранивается.

Главной особенностью данного вида обработки является мокрое отделение фракции размером 0—2 мм. Поскольку большинство выщелачиваемых компонентов и органических соединений остаются в мелкой фракции, использование этой технологии приводит к пониженной выщелачиваемости оставшихся фракций (более 2 мм).

9.6.2 Область применения

Подход применяют на новых и действующих предприятиях.

Для малых предприятий допускается использовать внешнюю централизованную обработку золошлаковых отходов.

9.6.3 Экономические показатели

Использование данного подхода позволяет производить материал, который может быть использован в хозяйственных целях.

Экономические аспекты обработки золошлаковых отходов определяются рыночными ценами производимых фракций.

Обработанные золошлаковые отходы, как правило, продаются по нулевой стоимости (с учетом транспортных расходов). Доход создается за счет продажи фракций цветных, в т. ч. алюминия, и черных металлов.

Цветные металлы являются продуктом с самой высокой рыночной стоимостью. Количество и чистота извлекаемых цветных металлов являются важными факторами, определяющими экономические аспекты технологии.

9.6.4 Комплексные воздействия на окружающую среду

Мокрая обработка приводит к образованию мелкой фракции (0—2 мм), предназначенной для удаления или переработки.

Выщелачивание металлов из этой фракции может превышать установленные предельно допустимые значения.

17

ГОСТ Р 55836—2023

Кроме того, при использовании данного подхода образуются сточные воды, которые можно подавать обратно в печь в качестве технической воды, если их качество соответствует технологическим требованиям.

9.6.5 Достигнутые экологические преимущества

Использование данного подхода позволяет сократить объем отходов, подлежащих захоронению.

Мокрая обработка золошлаковых отходов направлена на удаление металлов как в целях сокращения их содержания в отходах, так и в целях снижения их выщелачивания.

Другими проблемными компонентами золошлаковых отходов являются растворимые соли, главным образом хлориды и сульфаты щелочных и щелочноземельных металлов. Приблизительно 50 % содержания хлоридов может быть удалено путем промывания золы: при этом самым простым способом является промывка в баке охлаждения золы.

Растворимость сульфатов определяется равновесием растворимости преобладающих сульфатов щелочноземельных металлов. Их дальнейшая стабилизация или удаление сложны и редко применяются.

9.7 Термическая обработка золошлаковых отходов

9.7.1 Общие положения

Различные подходы к термической обработке золошлаковых отходов были позаимствованы из стекольной промышленности и из промышленности по переработке отходов атомной промышленности.

Применяемые температуры варьируются в диапазоне от 1100 °C до 2000 °C. В плазменных системах иногда используются значительно более высокие температуры. Плазменные системы используются для остекловывания и плавления различных неорганических отходов, включая шлаки и зольную пыль. Температуры, используемые при остекловывании дуговой плазмой, как правило, находятся в диапазоне от 1400 °C до 1500 °C и достигаются за счет высокого расхода электроэнергии.

Расплавленные материалы (например, шлаки и металлы) следует удалять по мере необходимости непрерывно или периодически.

9.7.2 Область применения

Остекловывание дуговой плазмой применяют для обработки смеси шлаков и зольной пыли.

Если добавляется химический остаток, образующийся в системе газоочистки, требуется система доочистки дымовых газов.

9.7.3 Экономические показатели

Высокими являются расходы на тепловую обработку.

9.7.4 Комплексные воздействия на окружающую среду

При термической обработке золошлаковых отходов отмечается очень высокое энергопотребление.

Дымовые газы, образующиеся при термической обработке золошлаковых отходов, могут содержать высокий уровень оксидов азота, органического углерода, оксидов серы, пыли, тяжелых металлов и др. Поэтому очистка дымовых газов необходима также для удаления загрязняющих веществ из золы, образовавшейся на этапе обработки дымовых газов.

9.7.5 Достигнутые экологические преимущества

Этот подход приводит к сокращению (на 33 % — 50 %) объема золошлаковых отходов, обеспечению очень низкого выщелачивания и к образованию очень стабильного остатка, который может быть легко переработан как единое целое.

Уровни содержания диоксинов и фуранов в обработанных золошлаковых отходах сокращаются.

9.8 Отделение золошлаковых отходов от отходов газоочистки

Физические и химические свойства зольного остатка делают его более подходящим для повторного применения, чем использование остатков, образующихся в системах очистки дымовых газов, которые имеют более высокое содержание металлов, повышенную способность к выщелачиванию металлов и содержание органических веществ.

Чтобы избежать загрязнения зольного остатка и, таким образом, повысить потенциал его повторного использования, НДТ заключается в отдельном обращении с золошлаковыми отходами и отходами, образующимися в системе газоочистки.

Зольные остатки из котлов могут иметь как одинаковую, так и очень разную степень загрязнения, как и золошлаковые отходы, это зависит от местных эксплуатационных факторов, конструкции печи и

18

ГОСТ Р 55836—2023

специфики отходов, поэтому в качестве НДТ рассматривают оценку загрязнений зольных остатков из котлов и определение того, правильно ли было произведено разделение или смешивание с золошлаковыми отходами. В качестве НДТ рассматривают оценку каждого раздельного потока твердых остаточных фракций для установления возможностей их утилизации либо самостоятельно, либо в комбинации с другими фракциями.

9.8.1 Общие положения

Золошлаковые отходы используются для замены природных строительных материалов, например песка и гравия. Смешивание отходов газоочистки с золошлаковыми отходами приводит к загрязнению золошлаковых отходов и соответственно ограничивает возможности для последующего их использования.

Разделение золошлаковых отходов и отходов газоочистки заключается в раздельном сборе, хранении и транспортировании обоих потоков отходов. Это предполагает, например, наличие специальных бункеров и контейнеров, а также систем обработки для мелкодисперсных и пылевидных фракций твердых остатков, образовавшихся в системе газоочистки дымовых газов.

9.8.2 Область применения

Этот подход применяется как для новых, так и для существующих предприятий. Отходы газоочистки, смешанные с золошлаковыми отходами, не подлежат переработке с получением вторичного сырья и могут быть направлены только на полигон для их захоронения.

9.8.3 Экономические показатели

Сокращение издержек может наблюдаться там, где существует рынок для вторичного сырья из золошлаковых отходов. В этом случае доля захоронения твердых остатков, образовавшихся в системе газоочистки, может вырасти, но общие объемы захоронения твердых остатков тогда значительно уменьшаются (масса твердых остатков, образовавшихся в системе газоочистки, составляет, как правило, 2 %—3 % общей массы поступающих отходов, а в сочетании с золошлаковыми отходами эта доля достигает примерно 15 %).

9.8.4 Комплексные воздействия на окружающую среду

Вследствие более высокого содержания металлов, выщелачиваемости металлов и содержания органических веществ в твердых остатках, образовавшихся в системе газоочистки, снижаются экологические характеристики золошлаковых отходов, что ограничивает возможности их последующего использования.

9.8.5 Достигнутые экологические преимущества

Отделение отходов газоочистки от золошлаковых отходов позволяет осуществлять дальнейшую обработку золошлаковых отходов (например, посредством сухой обработки или вымывания водорастворимых солей, тяжелых металлов) в целях получения товарной продукции.

9.9 Выделение стадии пылеудаления из процесса обработки дымовых газов

9.9.1 Общие положения

Удаление пыли до этапа обработки кислых газов, диоксинов и фуранов с помощью электростатических пылеуловителей, центробежных сепараторов и рукавных фильтров, без добавления реагентов/ добавок, позволяет эффективно обрабатывать извлеченную пыль с последующей ее утилизацией. Раздельный сбор, транспортирование и хранение котельной пыли служат той же цели, хотя и при более низкой эффективности сбора.

Отделенная зольная пыль может быть возвращена в камеру сгорания для ее дожигания с дальнейшим уничтожением диоксинов и фуранов. При этом следует учитывать, что возвращение зольной пыли в камеру сгорания может привести к возможности образования загрязняющих веществ в печи, а иногда и к повышению концентрации загрязняющих веществ в золе.

9.9.2 Область применения

Применяют для всех новых и действующих установок при замене системы очистки дымовых газов.

9.9.3 Экономические показатели

Стоимость дополнительных технологических установок и эксплуатационные расходы можно компенсировать за счет снижения расходов на захоронение твердых остатков, образовавшихся в системе газоочистки.

9.9.4 Комплексные воздействия на окружающую среду

Предварительное обеспыливание может повысить надежность полумокрой и других систем очистки дымовых газов.

19

ГОСТ Р 55836—2023

Предварительное удаление пыли с помощью рукавного фильтра приводит к увеличению перепадов давления и, следовательно, к большему потреблению энергии по сравнению с электростатическими пылеуловителями.

9.9.5 Достигнутые экологические преимущества

Отделение пыли позволяет осуществить ее дальнейшую эффективную переработку и приводит к сокращению количества твердых остатков, подлежащих захоронению на полигонах.

Отделение пыли позволяет сократить общее содержание диоксинов и фуранов в твердых остатках за счет ее возвращения в камеру сгорания. Нетермическая обработка зольной пыли (отдельно или в сочетании с другими отходами), как правило, не оказывает влияния на изменение общей массы диоксинов и фуранов, содержащихся в отходах, однако позволяет сконцентрировать диоксины и фураны в меньшем количестве отходов.

20

ГОСТ Р 55836—2023

Библиография

[1] Федеральный закон от 21 июля 2014 г. № 219-ФЗ «О внесении изменений в Федеральный закон «Об охране окружающей среды» и отдельные законодательные акты Российской Федерации»

[2] Перечень областей применения наилучших доступных технологий (утвержден Распоряжением Правительства Российской Федерации от 24 декабря 2014 г. № 2674-р)

[3] Постановление Правительства Российской Федерации от 31 декабря 2020 г. № 2398 «Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий»

[4] ИТС 9—2020 Утилизация и обезвреживание отходов термическими способами

[5] Справочник Европейского союза по наилучшим доступным технологиям «Европейская комиссия. Директива о промышленных эмиссиях 2010/75/EU. Справочное руководство по наилучшим доступным технологиям. Сжигание отходов. 2019 г.»

[6] Справочник Европейского союза по наилучшим доступным технологиям «Европейская комиссия. Директива о промышленных эмиссиях 2010/75/EU. Комплексное предотвращение и контроль загрязнения. Справочное руководство по наилучшим доступным технологиям. Обработка отходов. 2018 г.»

21

ГОСТ Р 55836—2023

УДК 504.06:006.354

ОКС 13.030.01

13.020

Ключевые слова: наилучшие доступные технологии, обработка остатков, отходы, сжигание, ресурсосбережение

22

Редактор Е.В. Якубова

Технический редактор И.Е. Черепкова

Корректор О. В. Лазарева

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 30.10.2023. Подписано в печать 17.11.2023. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,80.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.