ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет

817—

2023

(ISO/TR 27912:

2016)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УЛАВЛИВАНИЕ, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ УГЛЕКИСЛОГО ГАЗА

Системы, технологии и процессы улавливания диоксида углерода

(ISO/TR 27912:2016, Carbon dioxide capture — Carbon dioxide capture systems, technologies and processes, MOD)

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением науки «Ордена Трудового Красного Знамени Институт нефтехимического синтеза им. А.В. Топчиева» Российской академии наук (ИНХС РАН) на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 239 «Улавливание, транспортирование и хранение углекислого газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 февраля 2023 г. № 11-пнет

4 Настоящий стандарт является модифицированным по отношению к международному документу ISO/TR 27912:2016 «Улавливание углекислого газа. Системы, технологии и процессы улавливания диоксида углерода» (ISO/TR 27912:2016 «Carbon dioxide capture — Carbon dioxide capture systems, technologies and processes», MOD) путем изменения отдельных фраз (слов, ссылок, обозначений), которые выделены в тексте курсивом, а также исключения отдельных терминов, обозначений и сокращений, пунктов, разделов 9—13, приложений А, В, С, D и структурного элемента «Библиография».

Внесение указанных технических отклонений направлено на исключение рекламной и коммерческой информации.

Международный документ разработан Техническим комитетом ТК 265 «Улавливание, транспортирование и геологическое хранение двуокиси углерода» Международной организации по стандартизации (ИСО).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой указанного международного документа приведено в дополнительном приложении ДА

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 117418 Москва, Нахимовский проспект, д. 31, к. 2 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2016 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сокращения

5 Система улавливания диоксида углерода (СО2)

6 Обзор

7 Улавливание СО2 из продуктов сжигания (дымовых газов) в энергетике

8 Улавливание СО2 перед сжиганием в энергетике

Приложение ДА (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем международного документа

Введение

Настоящий стандарт разработан с целью апробации международного опыта в Российской Федерации применительно к системам, технологиям и процессам улавливания диоксида углерода и накопления дополнительной информации в отношении объектов стандартизации.

По отношению к ISO/TR 27912:2016 положения настоящего стандарта не содержат разделы, связанные с конкретными примерами зарубежных предприятий по внедрению систем, технологий и процессов улавливания диоксида углерода в связи с возможной неприменимостью отдельных технологических решений в Российской Федерации.

В настоящем стандарте приведена информация о системах, технологиях и процессах улавливания применительно к энергетической отрасли.

Учитывая необходимость поэтапного внедрения новых технологических решений, целью практического применения настоящего стандарта является накопление массива данных в рамках научно-исследовательской деятельности заинтересованных лиц для последующей разработки на основе полученных результатов документов по стандартизации предприятий промышленности по отдельным отраслям.

Положения настоящего стандарта не применяют в рамках осуществления оценки соответствия любой из сторон.

Улавливание и хранение диоксида углерода (CCS) — это набор технических решений, внедрение которых может способствовать смягчению последствий изменения климата. В мире существует множество проектов по улавливанию диоксида углерода.

Такие технологии, как химическая и физическая абсорбция, адсорбция и мембранное разделение, в настоящее время находятся на различных стадиях реализации: от коммерческих (110 МВт) крупномасштабных демонстрационных установок до лабораторных исследовательских установок.

В настоящем стандарте приведено описание систем улавливания СО2 на основе опубликованных научных статей и других документов. Стандарт содержит следующие сведения:

- границы систем улавливания СО2;

- технологии, оборудование и процессы;

- потоки СО2, газовые потоки, выбросы, процессы и отходы;

- процедуры оценки характеристик улавливания;

- вопросы безопасности по каждой системе улавливания;

- вопросы надежности систем улавливания;

- вопросы управления.

ПНСТ 817—2023 (ISO/TR 27912:2016)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УЛАВЛИВАНИЕ, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ УГЛЕКИСЛОГО ГАЗА

Системы, технологии и процессы улавливания диоксида углерода

Carbon dioxide capture, transportation and storage.

Carbon dioxide capture systems, technologies and processes

Срок действия — с 2023—07—01 до 2024—07—01

1 Область применения

Настоящий стандарт содержит общие положения, связанные с внедрением систем улавливания СО2, которые могут быть основой для разработки отдельных отраслевых стандартов по улавливанию СО2. В стандарте рассматривают технологии, оборудование и процессы улавливания СО2 с точки зрения международной стандартизации и реализации CCS-проектов.

В настоящем стандарте рассмотрены системы улавливания СО2, применимые к источникам выбросов СО2, а также технологии, оборудование и процессы улавливания. В настоящем стандарте, помимо общих положений, приведена информация для энергетической отрасли. Указанная информация может быть использована в качестве основы для разработки других стандартов и их применения в различных отраслях промышленности.

Настоящий стандарт не распространяется:

- на промышленное использование СО2;

- сжатие СО2 (процесс не описан подробно);

- терминологию, не используемую в настоящем стандарте;

- перспективные направления деятельности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 27917 Улавливание, транспортирование и хранение углекислого газа. Общие термины

ПНСТ 813—2023/ИСО 27916:2019 Улавливание, транспортирование и хранение углекислого газа. Размещение диоксида углерода путем закачки в нефтяные пласты с одновременным увеличением нефтеотдачи

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Издание официальное

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 27917 и ПНСТ 813—2023, а также следующие термины с соответствующими определениями:

3.1 абсорбент (absorbent): Вещество, способное поглощать жидкость или газ.

3.2 сродство (affinity): Свойство веществ, позволяющее вступать друг с другом в химическую реакцию.

Примечание — Также определяется как уменьшение энергии Гиббса при переходе от реагирующего вещества к продуктам химической реакции.

3.3 воздухоразделительная установка (air separation unit): Установка, отделяющая кислород, азот и другие инертные газы от воздуха, предназначенная для подачи кислорода с целью газификации или сжигания в процессе CCS.

3.4 алканоламин (alkanolamine): Химическое соединение, которое содержит как гидроксил (-ОН), так и амино (-NH2, -NHR и -NR2) функциональные группы в основной цепи алкана.

3.5 амин (amine): Химическое соединение, состоящее из атомов азота, связанных с атомами водорода и/или углерода, имеющее общую формулу R3N.

3.6 аминокислота (amino acid): Любое из класса органических соединений, в которых атом углерода связан с аминогруппой, карбоксильной группой, атомом водорода и органической боковой группой.

3.7 антиоксидант (antioxidant): Вещество, которое ингибирует окисление или реакции, вызванные кислородом, пероксидами или свободными радикалами.

3.8 цикл Брайтона (Brayton cycle): Термодинамический цикл, описывающий работу теплового двигателя постоянного давления такого, как газотурбинный двигатель.

3.9 капитальные затраты (capital cost): Сумма прямых затрат на оборудование для улавливания СО2, которые также известны как инвестиционные затраты или первоначальные затраты.

3.10 катализатор (catalyst): Вещество, увеличивающее скорость реакции, но не входящее в состав ее продуктов.

3.11 энергопотребление CCS (CCS energy consumption): Общая энергия, используемая при эксплуатации проекта CCS.

3.12 химическая абсорбция (chemical absorption): Процесс, при котором СО2 поглощается в результате химической реакции.

3.13 циркуляционный сухой скруббер (circulating dry scrubber): Тип полусухого FGD с использованием гашеной извести в качестве химического реагента, принцип действия которого основан на применении реактора с циркулирующим слоем и предназначенный для десульфурации дымовых газов.

3.14 блок обработки СО2 (СО2 processing unit): Установка, используемая для очистки газа с высоким содержанием диоксида углерода до требуемых характеристик СО2.

3.15 деградация (degradation): Процесс, в результате которого снижается функциональная эффективность или чистота химического вещества ввиду физического и химического разрушения или реакции с другими веществами.

3.16 дегидратация (dehydration): Процесс удаления воды из потока или материала.

3.17 демистер (demister): Устройство, предназначенное для удаления капель жидкости или тумана, увлекаемых потоком пара, часто снабженное сосудами для сепарации пара и жидкости.

3.18 десорбция (desorption): Выделение СО2 из абсорбента или адсорбента.

3.19 прямое охлаждение (direct quench): Процесс, при котором горячий газ охлаждается за счет впрыска воды или прохождения через воду.

3.20 мгновенно выделяющийся газ (flash gas): Газ, отделенный от жидкости посредством понижения давления.

3.21 дымовые газы (flue gas): Газы, образующиеся при сгорании топлива, которые обычно выбрасываются в атмосферу.

3.22 конденсационная сепарация дымовых газов (flue gas condenser): Процесс удаления воды из дымовых газов путем охлаждения.

3.23 обессеривание дымовых газов (flue gas desulfurization): Процесс удаления SOX из дымовых газов с использованием химических реагентов.

3.24 блок обработки дымовых газов (flue gas desulfurization): Оборудование, используемое для удаления различных загрязняющих веществ (SOX, NOX и т. д.) из дымовых газов котлов или нагревателей.

3.25 принудительное окисление; мокрая десульфурация дымовых газов (forced oxidation wet flue gas desulfurization): Тип мокрой FGD с использованием известняка в качестве химического реагента.

3.26 газовая турбина (gas turbine): Двигатель, в котором топливо сжигается в сжатом воздухе или кислороде, а механическая работа восстанавливается за счет расширения горячих продуктов горения.

3.27 газификация (gasification): Реакция, при которой уголь, биомасса, нефтяной кокс или природный газ превращаются в синтетический газ, состоящий в основном из монооксида углерода (СО) и водорода (Н2).

3.28 газификатор (gasifier): Реактор, в котором уголь, биомасса, нефтяной кокс или природный газ преобразуются в синтез-газ, состоящий в основном из монооксида углерода (СО) и водорода (Н2).

3.29 мембрана (membrane): Проницаемый твердый материал, который избирательно разделяет компоненты смеси.

3.30 туман (mist): Мелкие капли жидкости, образовавшиеся в резульате ее конденсации.

3.31 отходящий газ (off-gas): Газ, образовавшийся как побочный продукт.

3.32 кислородно-топливное сжигание (oxyfuel combustion): Процесс сжигания топлива с чистым кислородом или смесью кислорода и рециркулируемого дымового газа.

3.33 кислородный котел с CFB (oxy-CFB boiler): Котел, принцип действия которого основан на технологии кислородного сжигания топлива с использованием рециркулируемых дымовых газов.

3.34 кислородно-паровой котел (оху-РС boiler): Котел, принцип действия которого состоит в использовании технологии, основанной на кислородном сжигании сжигания топлива с применением рециркулируемого дымового газа.

3.35 выброс твердых частиц (particulate emission): Выделение твердых и жидких частиц, являющихся побочными продуктами сгорания, с дымовыми газами из дымовой трубы котла, работающего на ископаемом топливе.

3.36 коэффициент проницаемости (permeability rate): Параметр, характеризующий количество газа (или жидкости), прошедшего через мембрану в единицу времени и площади.

3.37 проницаемость (permeance): Количество газа, фактически прошедщего через мембрану на единицу перепада давления.

3.38 физическая абсорбция (physical absorption): Процесс, при котором растворитель физически поглощает газ под давлением и без химической реакции.

3.39 улавливание после сжигания (post-combustion capture): Улавливание диоксида углерода из потока дымовых газов, образующихся при сжигании топливовоздушной смеси.

3.40 улавливание перед сжиганием (pre-combustion capture): Улавливание углекислого газа после обработки топлива перед сжиганием.

3.41 адсорбция при переменном давлении (pressure swing adsorption): Метод разделения газов с помощью физической адсорбции одного газа при высоком давлении и высвобождении его при низком давлении.

3.42 угольная пыль (pulverized coal): Мелкоизмельченный уголь.

3.43 пылеугольный котел (pulverized coal boiler): Котлы энергетических установок, использующие пылевидное топливо или уголь в качестве топлива.

3.44 пылевидное топливо (pulverized fuel): Мелкоизмельченное твердое топливо, такое как уголь или биомасса.

3.45 регенератор (reclaimer): Процесс или установка, которая регенерирует испорченный абсорбент.

3.46 скруббер (scrubber): Устройство газожидкостного контактора, обычно используемое для удаления газообразных и твердых выбросов из потоков дымовых газов.

3.47 стриппер (stripper): Газожидкостное контактное устройство, в котором компонент переводится из жидкой фазы в газовую фазу.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ПГ — парниковые газы;

CCS — улавливание и размещение диоксида углерода;

CCUS — улавливание, утилизация и хранение углерода;

CDS — циркуляционный сухой скруббер;

FGD — обессеривание дымовых газов;

LIN — жидкий азот;

LOX — жидкий кислород;

РСС — улавливание после сжигания;

PFD — диаграмма процесса.

5 Система улавливания диоксида углерода (СО2)

5.1 Общие положения

В 2011 г. глобальные выбросы СО2 составили приблизительно 33,8 гигатонн. На сектор производства электроэнергии приходилось почти 40 %.

В таблице 1 представлена информация по выбросам для каждого сектора экономики в 2011 г.

Таблица 1 — Глобальные выбросы СО2 в 2011 г.

Источники (сектора) выбросов СО2 | % общего объема выбросов СО2 | Примечание |

Энергетика | 39 | Электростанция на ископаемом топливе как крупный стационарный источник СО2 |

Транспорт | 20 | — |

Промышленность | 26 | Производство чугуна и стали, производство цемента, химикаты, нефтепереработка и т. д. в качестве крупных стационарных источников СО2 |

Строительство | 8 | — |

Сельское хозяйство и др. | 7 | — |

Улавливание СО2 является первой частью любого CCS-проекта. Система улавливания СО2 состоит из технологий, процессов и оборудования, которые позволяют отделять и перерабатывать СО2 из газовых потоков (например, природного газа, синтетического газа, технологических отходящих газов, дымовых газов) и делают его пригодным для транспортирования и размещения.

СО2 можно улавливать из различных стационарных точечных источников, таких как: электростанции, работающие на ископаемом топливе, сталелитейные заводы, предприятия производство цемента и извести, химические и нефтехимические процессы, целлюлозно-бумажные комбинаты, заводы по переработке природного газа, нефтеперерабатывающие заводы и заводы по переработке топлива (т. е. жидкости или угля в жидкости).

В настоящее время улавливание СО2 является устоявшимся коммерческим процессом в различных отраслях промышленности, таких как переработка природного газа, производство аммиака и мочевины. Как правило, СО2, уловленный в этих процессах, либо выбрасывают в атмосферу, либо используют в качестве сырья для производства других химических веществ (например, мочевины, карбонатов кальция).

С другой стороны, улавливание СО2 на электростанциях и в других энергоемких отраслях, таких как производство стали и цемента, применяют с целью снижения выбросов СО2.

5.2 Классификация систем улавливания СО2

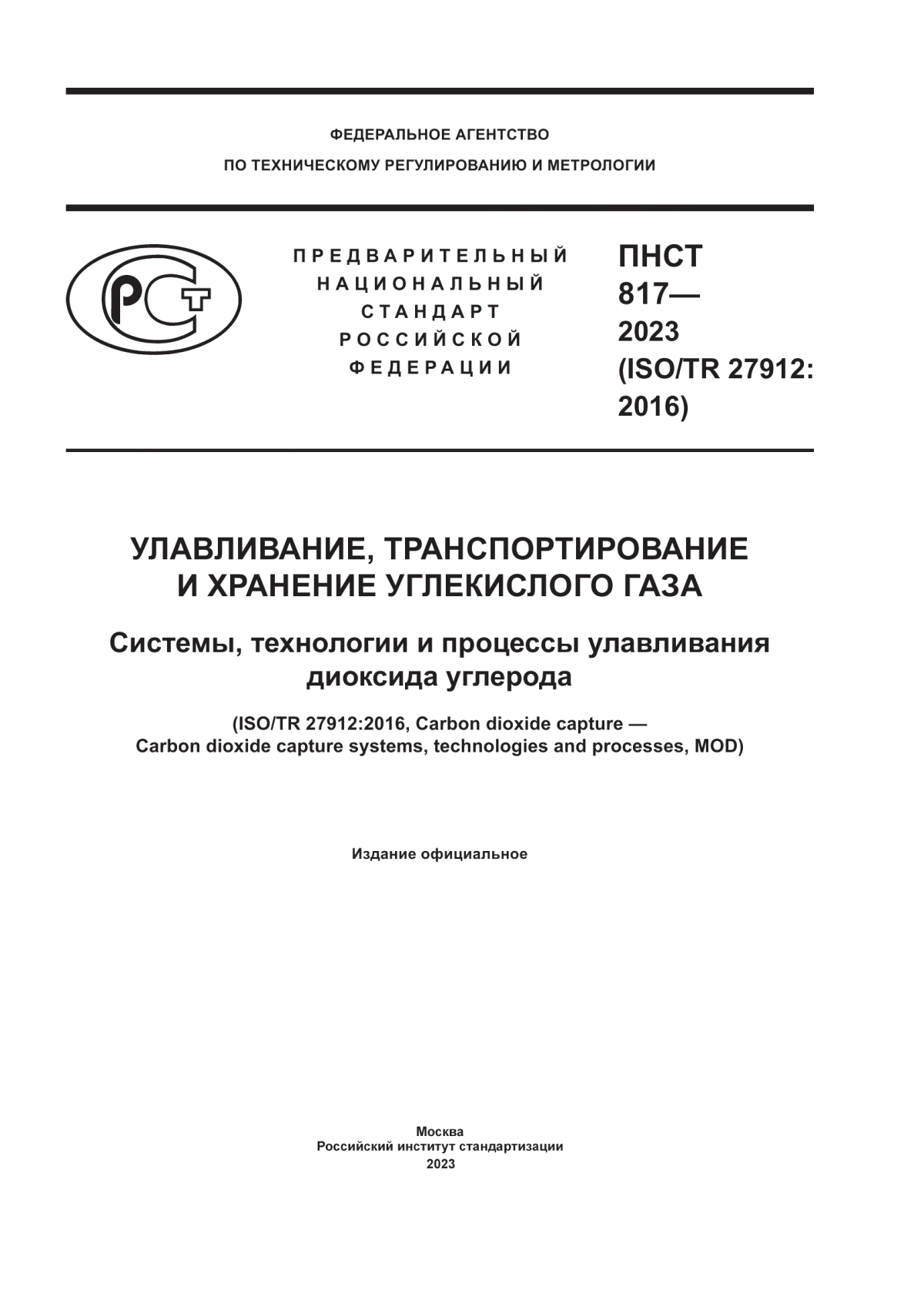

Системы улавливания СО2 можно классифицировать по трем различным маршрутам улавливания (см. рисунок 1):

а) улавливание СО2 после сжигания: отделение СО2 от дымовых газов;

Ь) улавливание СО2 перед сжиганием: удаление СО2 из синтез-газа, полученного в результате газификации, перед его сжиганием;

с) кислородно-топливное сжигание с последующим улавливанием СО2: сжигание топлива в почти чистом кислороде для получения дымового газа с высокой концентрацией СО2, готового для дальнейшей обработки.

После сжигания

Топливо

Кислород

Сжигание |-

____________ СО2

СО2-выделение ------

До сжигания н2 СОг СО2

Топливо (уголь) ----Газификация |—*»| Реакция сдвига |—-|"СО2-выделение |—►

СО2-компримирование

Кислород

Кислородное сжигание

Н2

| Сжигание

Топливо

О2

Рисунок 1 — Различные способы улавливания СО2 для угольной электростанции

Подробное описание и типы технологий, процессов и используемого оборудования применительно к электроэнергетике приведены в разделах 7, 8 соответственно.

5.3 Граница системы

Граница системы включает основную установку (т. е. электростанцию или промышленную установку) и систему улавливания СО2 до точки, где СО2 поступает в трубопровод (т. е. точка входа в систему транспортирования СО2). Следует отметить, что сжатие СО2 входит в границы системы улавливания СО2 однако в настоящем стандарте не рассматривается.

’ Для улавливания СО2 после сжигания система улавливания СО2 не интегрирована в основную установку; таким образом, граница системы улавливания может быть четко определена. Она может начинаться отточки, где дымовые газы поступают в установку предварительной обработки дымовых газов и заканчивается в точке, где СО2 поступает в трубопровод. Подробное описание приведено в 7.1.

Для улавливания СО2 перед сжиганием система улавливания СО2 может быть частично интегрирована в основную установку. Существует несколько вариантов в зависимости от выбранной технологии, заданных характеристик СО2 и степени улавливания. Граница между заводом и системой улавливания СО2 перед сжиганием четко не определена, но ее можно различить. Как правило, система улавливания СО2 включает реактор конверсии водяного газа, установку удаления кислых газов и установку сжатия СО2. Следует отметить, что улавливание СО2 на электростанции может также повлиять на другие части основной станции.

Границы системы улавливания СО2 и основного предприятия могут варьироваться в зависимости от выбранной технологии улавливания СО2, и изменение системы границ может зависеть от конкретного места.

6 Обзор

6.1 Общие положения

В настоящем стандарте рассматривают следующие вопросы в отношении технологий улавливания:

а) границы системы;

Ь) технологии, оборудование и процессы;

с) поток СО2, газовые потоки, выбросы и отходы;

d) процедуры оценки эффективности улавливания, включая штрафы и другие вопросы;

е) безопасность выбросов и оценка воздействия на окружающую среду;

f) вопросы надежности;

д) система управления.

Границы системы определяют как границы объектов, которые должны быть описаны для систем улавливания СО2.

Должно быть представлено описание технологий, оборудования и процессов, включая краткое описание технологий улавливания и необходимое оборудование. Каждая технология требует уникального оборудования.

Поток СО2, газовые потоки, выбросы и отходы представляют информацию об основных газовых потоках, содержащих СО2, газовых потоках после улавливания СО2, особенно при улавливании перед сжиганием или производстве промышленного газа, а также о выбросах и отходах, возникающих в указанных процессах. Также должна быть приведена информация о химических соединениях, используемых в процессах улавливания или химических соединений в отходах, образующихся в результате таких процессов.

Обработка выбросов и химических соединений или отходов, образующихся в процессах улавливания, должна как минимум соответствовать правилам утилизации химических веществ в соответствующих странах и регионах. Данные вещества должны быть обезврежены путем сжигания или с помощью других процессов, прежде чем они попадут в окружающую среду.

Процедура оценки эффективности улавливания состоит в необходимости предоставления уникальных параметров и индикаторов для технологий улавливания, которые будут использоваться в качестве показателей для сравнения характеристик различных технологий.

Безопасность выбросов и оценка воздействия на окружающую среду описывает выявленные и потенциальные проблемы, связанные с безопасностью, характерные для каждой технологии улавливания.

Любое оборудование и сооружения, связанные с установкой улавливания, должны соответствовать действующим законам и правилам в каждой стране или регионе.

В дополнение к исполнению законов и нормативных актов, касающихся химических процессов в каждой стране и регионе, может потребоваться применение анализов сценариев риска.

Одной из распространенных проблем в технологиях улавливания является воздействие СО2. Наиболее вероятными путями воздействия СО2 на человека являются вдыхание или контакт с кожей. Очевидна необходимость подхода, основанного на оценке рисков. СО2 не относят к ядовитым веществам. Тем не менее хронические последствия для человека возникают в результате длительного воздействия СО2. Помимо СО2 также необходимо учитывать воздействие таких веществ, как амины, кислород и водород.

6.2 Процессы выделения СО2

Существует три основных процесса выделения СО2 из газовых потоков.

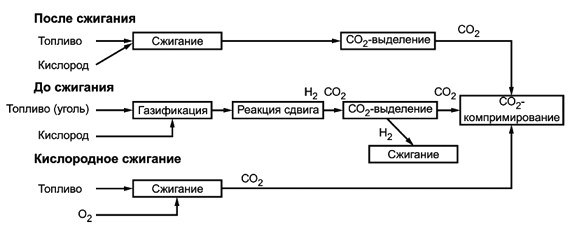

6.2.1 Выделение с помощью сорбентов/растворителей

Разделение достигается за счет того, что газ, содержащий СО2, находится в контакте с жидким абсорбентом или твердым сорбентом, способным поглощать СО2. Сорбент с уловленным СО2 транспортируется в другой аппарат, где СО2 выделяется после нагрева, после снижения давления или любого другого изменения условий [см. рисунок 2 а 1) и а 2)]. Сорбент, полученный после этапа регенерации, направляется обратно для улавливания СО2, т. е. процесс является циклическим. В некоторых вариантах этой схемы сорбент находится в твердом состоянии и не циркулирует между сосудами [см. рисунок 2 а 2)], т. к. сорбция и регенерация достигаются за счет циклических изменений (давления или температуры) в сосуде, в котором находится сорбент. Всегда необходим поток свежего сорбента, чтобы компенсировать естественное снижение активности и/или потери сорбента.

Обобщенная схема, приведенная на рисунке 2, демонстрирует улавливания СО2, включая доступные коммерческие варианты, такие как химическая абсорбция, физическая абсорбция и адсорбция.

Очищенный газ

СО2

а 1) Разделение с использованием сорбентов или растворителей

а 2) Разделение с использованием сорбента

Газ В

Ь) Мембранное разделение

Рисунок 2 — Обобщенная схема основных процессов улавливания СО2

Компрессор

Дистилляция

с) Криогенная дистилляция

Процессы, основанные на использовании новых жидких сорбентов или новых твердых регенерируемых сорбентов, разрабатывают с целью преодоления недостатков существующих систем, таких как высокая потребность в энергии, деградация сорбента, высокие инвестиции и т. д. Одна из общих проблем приведенных систем улавливания СО2 заключается в том, что поток сорбента между аппаратами велик, поскольку он должен соответствовать потоку СО2. Следовательно, размер оборудования и энергия, необходимая для регенерации сорбента, велики и, как правило, приводят к снижению эффективности и дополнительным затратам. Также в системах с использованием дорогостоящих сорбентов всегда существует опасность увеличения затрат, связанных с приобретением сорбента и утилизацией отработанного сорбента. Хорошая производительность сорбента при высокой нагрузке СО2 во многих повторяющихся циклах является необходимым условием в данных системах улавливания СО2.

При химической абсорбции используют растворители (абсорбенты), которые химически реагируют с газом для селективного поглащения целевых веществ. В качестве жидких абсорбентов используют такие материалы, как амины и карбонат калия. Метод химической абсорбции подходит для снижения концентрации СО2 с десятков процентов примерно до 0,1 % или, при необходимости, до десятков ppm.

Технологическая схема процесса химической абсорбции — система, состоящая из двух основных аппаротов: абсорбера, который улавливает целевые вещества, и регенератора (стриппера). Абсорбент циркулирует между абсорбером и регенератором, повторяя процесс абсорбции и десорбции СО2.

Большинство методов химической абсорбции используют тепло для регенерации растворителя.

Типовая технология химической абсорбции называется аминовой абсорбцией, которая имеет долгую историю и успешный опыт применения. Многие CCS-проекты используют метод химической абсорбции для улавливания СО2.

Физическая абсорбция использует разницу в растворимости (без химических реакций) в абсорбенте для физического улавливания компонентов целевого газа, включая СО2. Используют различные абсорбирующие вещества, в т. ч. метанол, пропиленгликоль и пропиленкарбонат. Указанную технологию в основном используют для производства химических продуктов на основе синтез-газа в качестве технологии очистки синтез-газа.

Физическая адсорбция при переменном давлении и химическая адсорбция при переменной температуре известны как типовые процессы отделения (разделения) СО2 с помощью сорбентов. Адсорбция при переменном давлении (или сорбция) —это технология, при которой СО2 физически адсорбируется в поры твердого сорбента. Как только давление снижается, адсорбированный СО2 высвобождается.

Адсорбция при изменении температуры (или сорбция) представляет собой технологию, в которой СО2 химически адсорбируется твердым сорбентом.

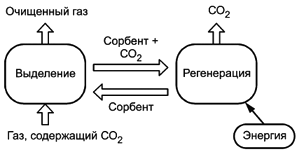

6.2.2 Мембранное разделение

Процесс мембранного разделения представляет собой технологию разделения газов, в которой используют различия в степени проницаемости мембран для компонентов газовой смеси. Поскольку в этом процессе СО2 отделяется за счет использования в качестве движущей силы разницы давлений между входным газом, содержащим СО2, и стороной проникающего газа, для отделения СО2 от газа высокого давления требуется очень мало энергии. Поэтому указанный процесс особенно эффективен, когда исходный газ находится под высоким давлением и содержит высокую концентрацию СО2.

Мембраны [см. рисунок 2 Ь)] представляют собой специально изготовленные материалы, обеспечивающие селективное проникновение газа через них. Селективность мембраны по отношению к различным газам тесно связана с природой материала. Для мембранного разделения обычно предпочтительны потоки газов при высоком давлении. Существует множество различных типов мембранных материалов (полимерных, металлических, керамических), которые могут найти применение в системах улавливания СО2 для предпочтительного выделения Н2 из потока топливного газа, СО2 из ряда технологических потоков или О2 из воздуха, при этом отделенный О2 впоследствии способствует получению высококонцентрированного газа. Хотя мембранное разделение в настоящее время находит множество коммерческих применений в промышленности (некоторые из них крупномасштабные, например отделение СО2 от природного газа), его пока не применяли для систем улавливания СО2. В настоящее время во всем мире проводят исследования и разработки, направленные на производство наиболее подходящих мембранных материалов для улавливания СО2 в крупных масштабах.

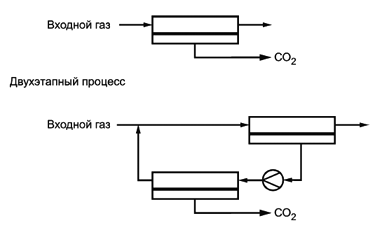

Блок-схема процесса мембранного разделения показана на рисунке 3. Для повышения степени улавливания применяют двухступенчатый процесс рециркуляции.

Процесс мембранной сепарации широко используют на нефтеперерабатывающих заводах, где исходный газ содержит высокую концентрацию (20 %) СО2.

Входной газ

СО2

Двухэтапный процесс

Рисунок 3 — Схема процесса мембранного разделения

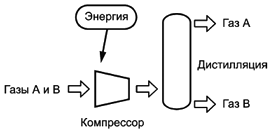

6.2.3 Криогенное разделение

Газ можно превратить в жидкость, проведя ряд стадий сжатия, охлаждения и расширения. Компоненты газа в жидком состоянии можно разделить в испарительной или дистилляционной колонне. В случае с воздухом эта операция в настоящее время осуществляется в промышленных масштабах. Кислород можно отделить от воздуха по схеме, показанной на рисунке 2 с), и использовать в различных системах улавливания СО2 (сжигание в кислороде и улавливание перед сжиганием). Криогенную сепарацию также можно использовать для отделения СО2 от других газов. Процесс можно использовать для выделения примесей из потоков СО2 относительно высокой чистоты, например при сжигании кислородсодержащего топлива, а также для удаления СО2 из природного газа или синтез-газа, прошедшего конверсионное преобразование СО в СО2.

7 Улавливание СО2 из продуктов сжигания (дымовых газов) в энергетике

Улавливание после сжигания (РСС) является важной фундаментальной технологией в контексте улавливания и хранения углерода (CCS). РСС — это процесс, при котором СО2 отделяется от потока дымовых газов после сжигания.

Уголь является важным недорогим источником топлива для производства электроэнергии в различных регионах мира, особенно в развивающихся странах. РСС может оказаться критически важной технологией для минимизации выбросов СО2 в этой отрасли.

7.1 Граница системы

Следует определить граничные условия для дальнейшего развития технологий и проектов РСС. Для установки РСС определены следующие границы:

- точка входа дымовых газов на установку РСС;

- точка выхода остаточных дымовых газов в атмосферу сверху абсорбера или на входном фланце отдельной трубы;

- точка выхода СО2 в атмосферу в случае незапланированного нарушения цепочки транспортирования и/или хранения СО2;

- конденсат дымовых газов;

- конденсат компрессора СО2;

- деминерализованная вода, питьевая вода, вода для пожаротушения;

- дренажная система;

- воздух под давлением, инертный газ (например, азот);

- пар и паровой конденсат;

- подача и возврат охлаждающей воды;

- образование побочных продуктов и отходов (твердых и/или жидких);

- поставка абсорбентов.

7.1.1 Граница с системами транспорта и размещения СО2

Границей между установкой РСС и системами транспортирования и хранения СО2 является выходной фланец компрессора СО2для четкого разделения границ.

7.2 Технологии, оборудование и процессы

В настоящее время доступны или разрабатываются для РСС следующие технологические процессы:

- абсорбционные процессы с использованием химических растворителей;

- процессы адсорбции и мембранные процессы (см. раздел 6).

7.3 Потоки СО2, потоки дымовых газов и выбросы, технологические процессы и отходы

7.3.1 Потоки дымовых газов7.3.1.1 РСС с угольным котлом и газовой турбиной с комбинированным циклом с парогенераторами-утилизаторами

Состав дымового газа, который должен быть введен в установку РСС для улавливания СО2, в значительной степени зависит от топлива, сжигаемого для выработки электроэнергии. В системах, работающих на угле, необходима релазиция процессов селективного каталитического удаления NOX, удаления твердых частиц, а также обессеривание дымовых газов.

7.3.1.2 Установка по улавливанию (входной поток)

Потоки дымовых газов в контексте настоящего стандарта относят к дымовым газам, образующимся в результате сжигания ископаемого топлива и выбрасываемым из таких источников, как котлы и газовые турбины на тепловых электростанциях и котлы-утилизаторы на электростанциях.

В настоящее время на электростнциях установлены FGD-блоки, оборудование для удаления CO/NOX, оборудование для сбора пыли и удаления примесей (загрязняющих веществ) согласно соответствующим правилам и требованиям. Дымовые газы после этих систем очистки могут быть использованы для выделения СО2.

Свойства (состав, температура и примеси) дымовых газов, подаваемых на установку РСС, существенно различаются в зависимости от вида используемого топлива, типа электростанции и ее конфигурации.

При использовании угля состав примесей сильно различается в зависимости от его сорта и места добычи.

Основные характеристики дымовых газов электростанций: расход, температура, давление газа и состав (например, содержание N2, О2, СО2, Н2О, NOX, SOX, NH3, ртути, сажи, золы). Значение этих показателей может оказать влияние на конструкцию процесса улавливания СО2.

Важно уточнить характеристики дымовых газов, подаваемых на установку РОС, с точки зрения надлежащей сравнительной оценки технологии и достижения высокой надежности, а также выполнения требований по выбросам и отходам.

Состав дымовых газов зависит от типа топлива, условий сжигания и ранее существовавших экологических технологий.

Ниже изложены параметры, которые следует уточнять и рассматривать на различных этапах реализации проекта:

- расход дымовых газов;

- температура дымовых газов;

- давление дымовых газов;

- состав дымовых газов с указанием содержания О2, СО2, Н2О, NOX, SOX, NH3, СО, твердых частиц.

7.3.1.3 Установка по улавливанию (выходной поток, очищенный газ)

Поскольку очищенные дымовые газы выбрасывают в атмосферу, необходимо подробно охарактеризовать выходящий поток.

Концентрация СО2 в выходящем газовом потоке обычно составляет приблизительно 1 %, однако это значение варьируется в зависимости от степени улавливания СО2 из дымовых газов.

Ниже изложены параметры, которые должны быть уточнены и рассмотрены на различных этапах реализации проекта:

- расход газа на выходе;

- температура газа на выходе;

- давление газа на выходе;

- состав газа на выходе с указанием содержания О2, СО2, Н2О, NOX, SOX, NH3, СО, твердых частиц, летучих органических веществ, абсорбента, продуктов разложения абсорбента, органических соединений.

7.3.2 Состав потоков диоксида углерода

Потоки СО2 относятся к газам, выходящим из регенератора и затем подвергающиеся компримированию. Характеристики потоков диоксида углерода включают расход, температуру, давление газа и состав (например, содержание N2, О2, СО2, Н2О, NOX, SOX, углеводородов, компонентов растворителя).

Требования для уловленного СО2 различаются в зависимости от дальнейшего использования. Давление при компримировании должно соответствовать требованиям трубопровода.

Для предотвращения повреждения оборудования из-за коррозии труб и образования газовых гидратов при охлаждении, необходимо строго контролировать концентрацию воды, кислорода, SOX и NOX. Для обеспечения надлежащего транспортирования и хранения СО2 необходимо учитывать эти требования. В настоящее время отсутствуют общепризнанные нормы максимального содержания воды и кислорода.

Кислород удаляют путем каталитического окисления, основанного на реакции кислорода с избытком водорода. Процесс и соответствующее оборудование можно масштабировать.

Существует ряд подходящих технологий для дегидратации потока СО2. Системы на основе гликоля с использованием триэтиленгликоля и системы адсорбции с использованием молекулярных сит являются наиболее пригодными технологиями для внедрения. Процесс и соответствующее оборудование можно масштабировать.

Существует несколько жидких реагентов, доступных для использования в качестве дегидратирующей среды от различных поставщиков; триэтиленгликоль хорошо подходит для непрерывного процесса. Обедненный триэтиленгликоль, подаваемый в контактор, поглощает влагу из неочищенного газа СО2 на внутренней поверхности насадки. Триэтиленгликоль с абсорбированной водой удаляется из контактора и направляется в блок регенерации для очистки путем нагревания и, при необходимости, для отпарки с получением обедненного триэтиленгликоля, и возвращается в контактор после охлаждения.

Относительно небольшие капитальные затраты/операционные расходы в целом и устойчивость к примесям в газах являются его достоинствами по сравнению с твердыми сорбентами. Однако следы триэтиленгликоля попадают в поток СО2.

В качестве твердых адсорбирующих агентов используют неорганический силикагель, активированный оксид алюминия и молекулярные сита. Требуются не менее двух адсорберов с неподвижным слоем, которые работают попеременно. Допускается использовать твердые адсорбционные системы, если требуется значительно более низкое содержание влаги.

Обычный процесс сжатия, такой как межступенчатое охлаждение с разделительными сосудами, снижает равновесное содержание влаги в газе и может разгрузить установку осушки, что приводит к уменьшению размеров систем осушки.

Ниже изложены параметры, которые должны быть уточнены и рассмотрены на различных этапах реализации проекта для потока СО2:

- расход СО2;

- температура СО2.

- давление СО2;

- состав потока с указанием содержания СО2, О2, Н2О, NOX, SOX, NH3, летучих органических веществ, абсорбента, продуктов разложения абсорбента и др.

7.4 Процедура оценки эффективности установки для улавливания СО2

Улавливание СО2 из дымовых газов, выбрасываемых электростанциями, работающими на ископаемом топливе, которые являются крупными стационарными источниками, является эффективным средством сокращения выбросов парниковых газов. Однако его экономическая жизнеспособность еще не установлена, в настоящее время предпринимаются усилия для этого. Следует создать механизмы для облегчения обмена знаниями, полученными в ходе реализации CCS-проектов.

Разработка стандарта на метод оценки эффективности технологий улавливания СО2 может помочь в достижении следующих целей технологий улавливания СО2:

- содействие объективной оценки текущего состояния прогресса для лучшего понимания и обмена знаниями;

- содействие добросовестной конкуренции, не препятствуя техническому прогрессу;

- содействие развитию широкого применения.

7.4.1 Уточнение основы для оценки

Для проведения надлежащей сравнительной оценки необходимо уточнить исходные данные и определить основные показатели эффективности, поскольку сообщаемые цифры могут зависеть от конкретной площадки или технологии и, следовательно, должны быть нормализованы. Кроме того, должна быть определена методология оценки и применяться единообразно для каждого проекта.

Важно установить общий набор исходных данных. Вначале необходимо определить свойства дымовых газов, такие как расход, температура, давление и состав (например, содерждание Н2О, СО2, О2, SOX, NOX, HCI и пыли). Затем следует определить качество обработанного потока дымовых газов и потока, выделенного СО2 и составить общий перечень ресурсов, таких как пар, паровой конденсат, охлаждающая вода, электроэнергия, сжатый воздух, химикаты и промышленные газы.

Перед оценкой необходимо уточнить параметры производительности, влияющие на экономические показатели.

7.4.2 Основные характеристики

7.4.2.1 Эффективность улавливания СО2 и общая масса улавливаемого СО2

Эффективность улавливания СО2 псо2 вычисляют по формуле

ЛСОг

(fCo2in -/co2out) 100 fc°2in

(1)

где fco2in — массовый расход СО2 на входе в установку улавливания СО2, м3/ч, при нормальных условиях, вычисляемый по формуле

f _ Чп ' CQ2in

(2)

C02in ЮО

fCQ — массовый расход СО2 на выходе из установки улавливания СО2, м3/ч, при нормальных условиях, вычисляемый по формуле

_ 1-CO2in

f = m 100 F p-CO2out c°2out 1 C°2out I 100

(3)

100

где Fm — расход дымовых газов на входе из установки улавливания СО2, м3/ч, при нормальных условиях;

CO2jn — концентрация СО2 в дымовых газах на входе в установку улавливания СО2, % об.,

CO2out— концентрация СО2 в дымовых газах на выходе из установки улавливания СО2, % об.

Общую массу выделенного СО2 определяют следующим образом:

- общую массу выделенного СО2 измеряют расходомером, установленным на линии СО2 (до сжатия СО2), с поправкой на условия эксплуатации WA.

В случае оценки оперативных данных также рекомендуется проверить следующие расчеты:

- общую массу уловленного СО2, вычисленную со стороны абсорбента путем измерения концентрации растворенного СО2, г/л, и скорости потока абсорбирующего растворителя И/в;

- общую массу уловленного СО2, вычисленную со стороны дымовых газов балансовыми расчетами со стороны газа по формулам (2) и (3) Wc.

Если разница между значениями, рассчитанными из И/А, И/в и И/с, находится в пределах допустимого уровня, баланс СО2 поддерживается правильно.

7.4.2.2 Свойства уловленного СО2 на выходе из системы сжатия СО2

7.4.2.2.1 Чистота СО2

В процессах химической абсорбции может быть достигнута концентрация СО2 (в пересчете на сухой газ) 99 % или более.

7.4.2.2.2 Концентрации примесей в СО2

Уловленный СО2 содержит влагу, кислород и азот как побочный продукт процесса абсорбции/ десорбции. Качество СО2 и содержание других веществ (Н2О, N2, О2) следует определять с учетом требований к транспортированию и хранению/использованию. Условия, необходимые для дальнейшей обработки СО2, должны быть предоставлены организацией, ответственной за транспортирование и хранение. Если требования по содержанию влаги и кислорода со стороны транспортирования и за ее пределами слишком высоки для требований к системам улавливания и сжатия СО2, может потребоваться установка дегидратора (системы удаления влаги) и/или системы удаления кислорода.

7.4.2.2.3 Давление СО2 на выходе из компрессора

Необходима координация со стороной, занимающейся транспортированием СО2, в зависимости от способа транспортирования СО2 и фактических требований к транспортированию. Давление и температуру на границе раздела оборудования для улавливания СО2 с системой сжатия СО2 рекомендуется определять в спецификациях компрессора СО2 вместе с влиянием на оценку энергопотребления компрессора СО2.

7.4.2.2.4 Прочее

Улавливаемый СО2 является конечным продуктом процесса улавливания и сжатия СО2, поэтому необходим контроль его качества.

7.4.3 Потребление энергетических ресурсов

7.4.3.1 Пар низкого и среднего давления

Пар, необходимый для процесса десорбции, поставляет электростанция или промышленная установка. Способ извлечения пара из пароводяного цикла зависит от условий эксплуатации. В основном используют пар низкого давления, но в некоторых случаях необходимо использование пара среднего давления.

Пар низкого (среднего) давления, необходимый для установки РСС, можно извлекать из пароводяного цикла на электростанции. Это требует модификации парового цикла электростанции и приводит к снижению эффективности электростанции. Если электростанция функционирует давно и ограничена возможность модификации или есть возможность избежать какого-либо воздействия на работу электростанции, можно установить дополнительный газовый или жидкотопливный котел с модифицированной существующей газовой турбиной открытого цикла с котлом-утилизатором для подачи пара низкого давления. Водяной конденсат РСС сбрасывается в конденсатную систему электростанции.

7.4.3.2 Потребляемая мощность

Для вращающихся механизмов, таких как насосы, воздуходувки, компрессоры, электродвигатели и/или паровые турбины, в качестве привода допускается использовать пар среднего или высокого давления. Когда выбран привод паровой турбины, выходящий пар снова используют в качестве пара низкого давления для установки РСС, при этом необходимо учитывать источник его подачи. При использовании электродвигателя возможен штраф за выработку электроэнергии, эквивалентный потреблению пара низкого давления, в зависимости от его потребления электроэнергии. В любом случае потребляемая мощность на валу варьируется в зависимости от модели и эффективности применяемого компрессора, а также от нагнетаемого давления.

Аммиачные системы обычно имеют более высокое давление регенерации, чем обычные аминовые системы. В результате конструкция и количество ступеней компрессора могут существенно различаться. Кроме того, более высокое давление всасывания снижает потребляемую мощность.

7.4.3.3 Хладогенты

В установке РСС используют хладогенты на нескольких стадиях, необходимое количество хладо-гента зависит от производительности и эффективности применяемого процесса. Температура подачи охлаждающей среды должна быть четко определена, т. к. это может повлиять на производительность процесса. Если нецелесообразно прямоточное водяное охлаждение, допускается использовать испарительные градирни или воздухоохладители. Если трудно обеспечить подачу воды, допускается применять вентилятор воздушного охлаждения.

В любом случае требуемая потребляемая мощность, используемая для обеспечения охлаждающей среды или требуемой охлажденной воды, должна быть включена в общую потребляемую мощность.

Интеграция отработанного тепла с использованием конденсата парового цикла в качестве охлаждающей среды в охладителях РСС приводит к снижению дополнительной нагрузки на охлаждение, связанной с работой РСС.

Пар, извлекаемый из парового цикла для регенерации растворителя, снижает потребность в охлаждении конденсатора турбины, тем самым частично компенсируя увеличение полезности охлаждения, требуемое установкой РСС.

7.4.3.4 Деминерализованная вода

В процессе РСС деминерализованная вода требуется для разбавления растворителя в том виде, в каком она получена с производства, для пополнения и поддержания щелочного раствора в соответствии с требованиями в процессе эксплуатации.

7.4.3.5 Абсорбент/растворитель и другие химические вещества

Следует учитывать различные типы химических веществ, включая абсорбенты, каустическую соду или другую щелочь, используемую для десульфурации, серную кислоту для нейтрализации аммиака, азот, активированный уголь и водород, используемые при необходимости для раскисления, в зависимости от требований применяемого процесса. Абсорбенты, в частности, имеют большое экономическое значение из-за больших потребляемых объемов, в случае крупномасштабной установки РСС. Поэтому необходимо уточнить объем потребления, способ пополнения, способ транспортирования и разработать технологии, позволяющие минимизировать потребление.

7.4.4 Работоспособность (эксплуатационные требования)

Общие эксплуатационные требования приведены ниже.

7.4.4.1 Отслеживание нагрузки

Несмотря на то, что возможны различные сценарии экономичной эксплуатации, установка РСС должна быть в состоянии справиться с мощностью источника дымовых газов (например, обеспечиваемого тепловой электростанцией) и в идеале не налагать на него никаких ограничений. Кроме того, установка РСС должна иметь возможность регулировать свою рабочую нагрузку в соответствии с требуемой максимальной скоростью нарастания нагрузки, например 5 %/мин.

7.4.4.2 Работа с частичной нагрузкой

Требования к источнику дымовых газов могут быть необходимы для обеспечения работы установки РСС при частичной нагрузке. Должна быть обеспечена стабильная работа при заданной частичной нагрузке. Следует учитывать, что состав дымовых газов может значительно различаться при работе с частичной нагрузкой. Концентрация СО2 в дымовых газах может изменяться по мере увеличения и уменьшения мощности агрегата. Кроме того, известно, что содержание NOX в газовых турбинах может варьироваться.

7.4.4.3 Доступность

Определение доступности установки РОС приведено ниже, однако существуют различные способы ее выражения. Поскольку основное внимание уделяется эксплуатационной надежности, период периодического обслуживания, связанный с ремонтопригодностью, можно расматривать отдельно.

Доступность = (1-FOR)-100 %,

(4)

(5)

FOH

Коэффициент аварийного простоя (FOR) = 777777’ РОН где FOH — количество часов, в течение которых установка РСС не может обрабатывать дымовые газы от размещенной электростанции из-за неспособности установки РСС работать;

РОН — общий календартный период работы установки РСС, исключая период технического обслуживания.

7.4.5 Индекс экономической оценки

Потребление ресурсов (потребление пара низкого давления и электроэнергии) оказывает большое влияние на экономические показатели установки РСС, оценка приведена ниже.

7.4.5.1 Удельное электропотребление для установки РСС

Удельное электропотребление SEC, которое относится к потреблению тепловой энергии, определяют по формуле

_ т - GJ

SEC

GJ тсо2

Поток пара, —Энтальпия пара, — ч

Захваченное количество СО2,-^^

п т -

Поток восстановленного парового конденсата, - - Энтальпия конденсата, — ч

7.4.5.2 Удельное энергопотребление (SPC) для улавливания и сжатия СО2

Удельное энергопотребление SPC для улавливания и сжатия СО2 определяют по формуле

con о а. Потребляемая мощность установки РСС, кВ

OrUj КВТ’Ч/Т/'п “-------------------------------------------------'

2 Захваченное количество СО2,тСог/ч

Примечание — Энергопотребление установки РСС включает компримирование СО2 и сопутствующие энергетические ресурсы.

7.4.5.3 Штраф за выработку электроэнергии

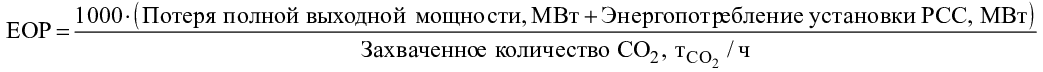

Штраф за выработку электроэнергии ЕОР, представляет собой штраф за выработку единицы энергии для технологий РСС, не зависящий от состава топлива.

ЕОР _ Штраф за эффективность

(8)

Удельные выбросы топлива

где ЕОР — общие чистые потери в выпуске продукции из-за установки РСС, как указано в формуле (9), кВт-ч/тСОг.

Штраф за эффективность вычисляют на основе извлеченной информации о паре, тепловом балансе паровой турбины и потребляемой вспомогательной энергии, необходимой для установки РСС, кВт-ч/кВт-ч;

Удельные выбросы топлива рассчитывают только на основе информации о топливе, тС02/кВт-ч.

1000 (Потеря полной выходной мощности, МВт + Энергопотребление установки РСС, МВт)

Ь О г =--------------------------------------------------------------------------------------------------. у )

Захваченное количество СО2, тсо / ч

Поэтому потери мощности паротурбинного генератора за счет пара, отобранного из паровой турбины, и удельную стоимость пара следует оценивать по данным теплового баланса паровой турбины. При определении удельной стоимости пара с целью проведения экономической оценки необходимо учитывать эффективность и эксплуатационные ограничения электростанции.

Разработка высокоэффективных сверхкритических тепловых электростанций и установок газового комбинированного цикла с очень низким уровнем загрязняющих веществ, таких как NOX, SOX и твердые частицы, делает использование таких установок улавливания гораздо более устойчивым.

Стоимость единицы пара, основанная на индивидуальной конфигурации, потребуется для расчета эксплуатационных расходов.

7.4.5.4 Приведенная стоимость электроэнергии

Для проведения комплексной экономической оценки, включая инвестиционные затраты, необходимо учитывать приведенную стоимость электроэнергии, стоимость предотвращения выбросов СО2 и затраты на улавливание СО2. Затраты на предотвращение выброса СО2 оценивают по всей цепочке CCS; также учитывают увеличение потребления ресурсов установкой CCS, которая производит дополнительные выбросы СО2. Поскольку в оценку этих трех параметров включают различные экономические параметры, характерные для конкретной площадки, такие как инвестиционные затраты, затраты владельца, затраты на техническое обслуживание, стоимость топлива, ставка дисконтирования и т. д., сообщается, что существуют значительные различия в методах, используемых разными организациями, для оценки стоимости систем CCS для электростанций, работающих на ископаемом топливе. Такие различия не всегда доступны в публикациях по оценке затрат на CCS. Поэтому для оценки необходимо разработать отдельный стандарт.

7.5 Вопросы безопасности

В целом объекты и оборудование, предназначенные для соответствующей технологии улавливания, должны быть спроектированы и построены в соответствии с действующими и применимыми международными, региональными и национальными стандартами, такими как ИСО, OSHA и ASME и др. Кроме того, соблюдение законов, правил и требований в регионе или стране, где расположен завод, обеспечивает дополнительные гарантии безопасности.

Вопросы безопасности, связанные с технологиями CCS, различаются в зависимости от процессов улавливания и применяемых химических веществ. Некоторые передовые примеры перечислены ниже.

7.5.1 Критерии безопасности химических веществ

Критерии безопасности для химических веществ включают токсичность (например, острая токсичность, способность к накоплению, генетическая токсичность и канцерогенность), взрывоопасность и воспламеняемость.

7.5.1.1 Токсичность

Растворы аммиака и амина могут нанести вред при контакте с кожей или при вдыхании. Существуют хорошо известные протоколы безопасного обращения с этими веществами. Некоторые нитро-замины, образующиеся при взаимодействии аминов с NO2, обладают токсичностью или, возможно, канцерогенностью для человека.

7.5.1.2 Взрывоопасность и воспламеняемость

Хотя водные растворы аммиака и аминов не являются взрывоопасными или самовоспламеняющимися по своей природе, абсорбенты в чистом виде имеют низкие температуры кипения и высокие температуры самовоспламенения.

Типичные рабочие условия в РСС на несколько сотен градусов ниже, чем температура самовоспламенения. Это следует учитывать при работе с указанными соединениями, при проектировании системы улавливания СО2 и настройке условий ее работы. Такие риски снижаются или устраняются при использовании водных растворов, поскольку они не воспламеняются, пока уровень концентрации поддерживается ниже определенного уровня.

7.5.2 Оборудование

Считается, что следующее оборудование и его применение представляют угрозу безопасности в системе улавливания СО2 в случае возникновения проблем.

7.5.2.1 Предварительные скрубберы

Предварительные скрубберы — это защитное оборудование, которое при необходимости снижает содержание газов SO2 до очень низкого уровня, используя щелочь (NaOH и др.). С оборудованием следует обращаться осторожно, т. к. в нем используется концентрированная щелочь. Кроме того, из-за тяжелых металлов, таких как ртуть, одновременно выделяемых из дымовых газов, очистка сточных вод должна соответствовать национальным стандартам.

7.5.2.2 Абсорбер

В зависимости от природы используемого абсорбента незначительная часть абсорбентов или их компонентов выбрасывается с дымовым газом в виде газа и/или тумана из абсорбера. Большие порции тумана можно удалить с помощью демистора, установленного внутри абсорбера, или водяного скруббера. Присутствие БО3-аэрозолей субмикронных размеров приводит к увеличению выбросов аминов из поглотителя.

Окислительное разложение аминов под действием кислорода в дымовых газах вызывает образование и накопление аммиака, альдегидов, аминов и их полимеризованных форм, а также кислот (муравьиной и щавелевой кислот) в абсорбентах, а некоторые из них выбрасываются с дымовым газом из верхней части абсорбера. Амины и продукты их разложения в абсорбентах реагируют с NO2 с образованием нитраминов и нитрозаминов, которые накапливаются в абсорбентах. Следы нитрозамина и нитрамина могут выбрасываться с дымовым газом на выходе из абсорбера.

Для системы на основе аммиака разложение растворителя не наблюдалось. Аммиак, находящийся в равновесии с очищенным дымовым газом, покидает абсорберы, улавливается при промывке и нейтрализуется серной кислотой в нагревателе прямого контакта перед выбросом в атмосферу.

7.5.2.3 Водяной скруббер

Водяной скруббер устанавливают при необходимости в зависимости от абсорбента, используемого для удаления газов и туманов, таких как аммиак и амины, с использованием воды или кислоты для уменьшения и/или восстановления выбросов этих веществ.

7.5.2.4 Теплообменник

Высокая температура внутри теплообменника приводит к образованию и накоплению продуктов термического разложения абсорбента. Когда абсорбент направляется обратно в абсорбер и контактирует с дымовым газом, часть продуктов термического разложения может выбрасываться в атмосферу через выход из абсорбера вместе с дымовым газом. Они также могут смешиваться с захваченным СО2. В процессах с аммиаком не наблюдалось разложения растворителем.

7.5.2.5 Системы очистки сточных вод

Сточные воды, производимые системами улавливания СО2, подпадают под действие правил и требований к очистке сточных вод, применимых к химическим производствам/электростанциям. Обычно сточные воды из абсорбера СО2 отсутствуют, если не применяют кислотную промывку.

7.5.2.6 Системы побочных продуктов

Системы с аммиаком производят раствор сульфата аммония при взаимодействии остаточного аммиака в дымовых газах с серной кислотой.

7.6.2.7 Компрессорные системы СО2

С помощью компрессора улавливаемый из дымовых газов СО2 сжимается в несколько ступеней до заданного давления. Компрессор оснащен выбивными сосудами, теплообменниками. Количество и размер этого оборудования в основном зависят от давления всасывания.

Компрессорная установка часто оснащена кожухом для снижения шума. Большое количество высококонцентрированного СО2 высвобождается за пределы системы во время обычных рабочих остановов, а также аварийных остановов. В таких случаях важно, чтобы СО2 выбрасывался в атмосферу из безопасного места. Кроме того, должна быть обеспечена безопасность персонала в случае выбросов СО2. Следует принять контрмеры на случай выброса СО2 под высоким давлением, т. к. это может вызвать замерзание и закупорку.

7.5.2.8 Трубы, резервуары для хранения растворителей и др.

Трубы и резервуары для хранения растворителей в системах улавливания СО2 подпадают под действие существующих правил и требований.

7.5.3 Химические вещества и их поведение

Химические вещества и их поведение, которые следует учитывать в целях обеспечения безопасности, рассмотрены ниже. В таблице 2 приведен перечень основных веществ с номерами CAS (исключая вещества, образующиеся в результате разложения в атмосфере).

Таблица 2 — Соединения, которые могут присутствовать в выбросах установки РСС

Класс | Соединение | Номер CAS |

Абсорбенты | Моноэтаноламин (МЕА) | 141-43-5 |

Диэтаноламин (DEA) | 111-42-2 | |

2-амино-2-метил-1-пропанол (АМР) | 124-68-5 | |

Пиперазин | 110-85-0 | |

N-метилдиэтаноламин (MDEA) | 105-59-9 | |

Амины | аммиак | 7664-41-7 |

Этиламин | 75-04-7 | |

Метиламин | 74-89-5 | |

Диметиламин | 124-40-3 | |

Диэтиламин | 109-89-7 | |

N-метилэтиламин | 624-78-2 | |

1-пропиламин | 107-10-8 | |

1,2-этилдиамин | 107-15-3 | |

Амиды | Формамид | 75-12-7 |

Ацетамид | 60-35-5 | |

Ы-(2-гидроксиэтил)формамид | 693-06-1 | |

Ы-(2-гидроксиэтил)ацетамид | 142-26-7 | |

N-метилформамид | 123-39-7 | |

Альдегиды | Формальдегид | 50-00-0 |

Ацетальдегид | 75-07-0 | |

2-аминоацетальдегид | 6542-88-7 | |

Гидроксиацетальдегид | 141-46-8 | |

Спирты | Этиловый спирт | 64-17-5 |

1,2-этандиол | 107-21-1 | |

Кислоты | Муравьиная кислота | 64-18-6 |

Уксусная кислота | 64-19-7 | |

Пропановая кислота | 79-09-4 | |

Бутановая кислота | 107-92-6 | |

Гликолевая кислота | 79-14-1 | |

Нитрозамины | N-нитрозодиметиламин (NDMA) | 62-75-9 |

N-нитрозодиэтиламин (NDEA) | 55-18-5 | |

N-нитрозоморфолин (NMor) | 59-89-2 | |

N-нитрозопиперидин (NPip) | 100-75-4 | |

N-нитрозодиэтаноламин (NDELA) | 1116-54-7 | |

N-нитрозопиперазин (NPz) | 5632-47-3 | |

1,4-динитрозопиперазин | 140-79-4 |

7.5.3.1 Химические вещества

Как указано в 7.5.2.2, некоторые летучие вещества, содержащиеся в абсорбентах, могут выбрасываться в атмосферу вместе с дымовым газом в виде газа или тумана и в результате могут смешиваться с захваченным СО2. То же самое относится и к добавкам в абсорбенты (например, антиоксиданты).

7.5.3.2 Продукты разложения

Большинство веществ с низкой летучестью выбрасываются из регенератора. Однако легколетучие вещества могут выбрасываться в атмосферу с дымовыми газами в виде газа или тумана и могут смешиваться с захваченным СО2.

7.5.3.3 Термостабильные соли

Термостабильные соли обычно имеют низкое давление паров и менее склонны к испарению. Большая их часть выбрасывается из регенератора в виде отходов.

7.5.3.4 Нитрозамины

Некоторые нитрозамины обладают острой токсичностью и/или возможной канцерогенностью. Среди нитрозаминов, которые могут образовываться в системах улавливания СО2, N-нитрозодиметиламин относится к категории вероятной канцерогенности высокого класса, и имеется множество данных о случаях, связанных с острой токсичностью, генетической токсичностью и/или вероятной канцерогенностью. Существует много типов нитрозаминов, которые могут быть получены в системах улавливания СО2. Не все из них потенциально могут обладать острой токсичностью и/или вероятной канцерогенностью. Если данные о токсичности недоступны, с веществом следует обращаться исходя из предположения, что оно обладает токсичностью.

7.5.3.5 Нитрамины

Имеется очень мало данных о рисках острой токсичности, генетической токсичности и/или канцерогенности, также остается неясной вероятность степени риска. Основная цель в будущем — сбор данных. В настоящее время в некоторых случаях может проводиться оценка токсичности, идентичная оценке нитрозаминов, которую считают консервативной оценкой риска.

7.5.3.6 Кислые газы (SOX, NOX, СО2), содержащиеся в дымовых газах, тяжелые металлы (ртуть и ДР-)

Дымовые газы и твердые частицы, выбрасываемые тепловыми электростанциями, обрабатывают в соответствии с правилами, действующими в стране и регионе. В частности, кислые газы и частицы сокращаются до норм или ниже с помощью оборудования для удаления NOX, оборудования для десульфурации дымовых газов и оборудования для улавливания пыли. Если оборудование не установлено, в систему улавливания СО2 попадают высокие концентрации NOX и SOX. Большую часть SOX можно удалить предварительным скруббером. Для аминовых систем обычно NO2 может реагировать с растворителем с образованием нитраминов и нитрозаминов.

Высоколетучие тяжелые металлы, такие как ртуть, полностью не удаляются перед поступлением в оборудование для десульфурации дымовых газов, некоторые из них собираются и накапливаются в предварительном скруббере РСС. Если они не собираются предварительным скруббером, то попадают в систему улавливания СО2 и накапливаются в абсорбентах. В зависимости от уровней концентрации эти легколетучие тяжелые металлы, если они попадут в систему улавливания СО2, могут негативно повлиять на ее работу, и в будущем за их поведением следует внимательно следить.

7.5.3.7 Высококонцентрированный СО2

Концентрация СО2, выходящего из регенератора, может составлять 99 % или выше после удаления влаги, и существует риск утечки из труб, когда он направляется к компрессору. Когда большое количество высококонцентрированного СО2 должно быть выброшено за пределы системы во время обычных или аварийных остановов, в некоторых случаях может потребоваться моделирование процессов диффузии с целью безопасности.

7.5.3.8 Безводный аммиак

Безводный аммиак служит хладагентом в установках РСС на основе аммиака. Безводный аммиак является опасным, но широко доступным химическим веществом с хорошо известной методологией проектирования и обращения с ним. Это химическое вещество обычно используют на электростанциях в установках селективного каталитического восстановления.

7.5.3.9 Серная кислота

Серную кислоту используют для нейтрализации остаточного растворителя в установках РСС на основе аммиака. Серная кислота является опасным, но широко доступным химическим веществом с хорошо известной методологией проектирования и обращения с ним. Это химическое вещество обычно используют на электростанциях для очистки воды.

7.5.4 Оценка воздействия на окружающую среду

Для установки системы РСС на электростанции, работающей на ископаемом топливе, или на другом промышленном предприятии, в соответствии с требованиями местных правил и стандартов необходимо провести оценку воздействия на окружающую среду для получения разрешений на строительство и эксплуатацию.

Эта оценка необходима для определния прямых выбросов растворителя и продуктов разложения растворителя из системы РСС, а также токсичных веществ, образующихся в атмосфере в результате выброса растворителя и продуктов его разложения в результате фотохимических реакций.

В то время как нитрозамины склонны к разложению в результате химических реакций в атмосфере, нитрамины считаются относительно стабильными.

Необходимо заблаговременно установить методы оценки воздействия на окружающую среду для выбросов аминов. Что касается норм выбросов, следует отметить, что уровни выбросов на выходе установки РСС представляют большой интерес, поскольку общее воздействие установки РСС на окружающую среду в будущем станет ключевым моментом.

Следует оценить и определить пределы выбросов для жидких и газообразных веществ, образующихся в результате использования растворителя в процессе абсорбции/десорбции. В связи с фактическим отсутствием коммерческих установок РСС установленный набор требований к таким установкам пока отсутствует.

При проектировании также необходимо учитывать следующие воздействие на окружающую среду, основанные на информации для аналогичных установок, работающих с аналогичными химическими веществами:

- утечки/разливы растворителя в транспортной цепочке на/от установки РСС;

- возможная утечка/выброс других веществ, используемых в процессе;

- внешние воздействия, например землетрясение, ветер, дождь, наводнение.

7.6 Вопросы надежности

7.6.1 Необходимость оценки надежностиПринимая во внимание безотлагательность применения CCS в качестве технологии снижения выбросов парниковых газов, отмечается необходимость перехода на более высокую скорость превращения крупномасштабных CCS в полноценный энергетический вариант.

Как правило, быстрое внедрение таких технологий может сопровождаться устойчивыми техническими проблемами, вызывающими, например, существенные проблемы с надежностью и обслуживанием, для решения которых требуется некоторое время.

В то время как воздействие на небольших установках может быть ограниченным, обсуждаются крупномасштабные установки CCS (3000 т/сут ~ 5000 т/сут.), основанные на технологии аминов, которые могут столкнуться с серьезными проблемами, такими как утечка абсорбента, вызванная коррозией, что приводит к увеличению затрат на покупку сменного абсорбента и утилизацию остатков абсорбента. В случае аммиака в качестве товарного химического вещества его замена обходится дешевле. Тем не менее такие проблемы могут быть решены с помощью исследований и разработок, длительного коммерческого опыта эксплуатации установок среднего размера и результатов долгосрочных демонстрационных испытаний.

Надежность играет ключевую роль в экономической эффективности систем. Таким образом, обеспечение высокой эксплуатационной готовности оборудования имеет жизненно важное значение для поддержания конкурентоспособности затрат. Полноразмерные заводы настолько велики и дороги, что владелец, действующий в коммерческой среде, не может допустить технических сбоев.

Поскольку эксплуатационная надежность в значительной степени является результатом надежности конструкции (зрелости технологии) рекомендуется, чтобы оценка и анализ надежности конструкции выполнялись как можно раньше, например при выборе технологии.

7.6.2 Эксплуатационная надежность

Надежность определяется как способность элемента выполнять требуемую функцию в заданных условиях окружающей среды и эксплуатации и в течение установленного периода времени. Наиболее часто используемым параметром надежности является эксплуатационная готовность.

а) Надежность обычно измеряется как среднее время наработки на отказ (MTBF), которое показывает, как часто происходят простои.

Среднее время безотказной работы = общее количество часов работы/количество отказов.

b) Ремонтопригодность обычно измеряется как среднее время ремонта (MTTR), которое показывает, насколько быстро оборудование может быть доступно после отказа.

с) Доступность связана с надежностью и техническим обслуживанием и обычно выражается формулой

Эксплуатационная доступность = MTBF/(MTBF + MDT),

(Ю)

где среднее время простоя MDT включает MTTR и другое время, связанное с простоем, например периодическое техническое обслуживание, профилактический осмотр и ремонт, включая логистические задержки.

7.6.3 Методы оценки надежности

Для оценки и повышения надежности проектов были предложены различные методы количественной оценки. В данном случае количественная оценка определяется как процесс предоставления доказательств того, что технология будет функционировать в определенных пределах или в рабочем режиме с приемлемым уровнем достоверности. Для проведения оценки необходим высокий уровень понимания и знаний о процессах и оборудовании. Конструкции систем следует рассматривать с точки зрения надежности, чтобы удовлетворить минимальным требованиям, поскольку крупномасштабные коммерческие системы РСС не имеют достаточного опыта работы, поэтому нелегко установить сценарии сбоев, связанные с процессами РСС.

Предлагаются различные методы оценки, в том числе исследования надежности и технического обслуживания (RAM). Однако для проведения исследования RAM недостаточно данных. Поэтому, исходя из предположения, что система РСС представляет собой набор оборудования с проверенной репутацией, оценка будет проводиться на основе данных о механических и электрических неисправностях, собранных из практики химических предприятий. В результате этого критическое оборудование с отсутствием резервирования играет существенную роль в надежности процесса. Это, в свою очередь, связано с высокой стоимостью и ограниченным наличием очень надежного оборудования для установки резервного оборудования.

Данные будут основаны на исследованиях и разработках производителей, пилотных демонстрациях и опыте эксплуатации. Чтобы понять или существенно улучшить надежность, доступность и ремонтопригодность, желательно иметь доступ к точным и надежным данным, документирующим факторы, снижающие надежность и доступность на крупных коммерческих предприятиях. В настоящее время не существует формальных механизмов получения этого без прямого контакта с поставщиком технологий.

7.7 Система управления

Для каждого РСС рекомендуется подготовить идентификацию и оценку аспектов, связанных с охраной окружающей среды и обеспечением безопасности. Ключевыми элементами системы управления охраной окружающей среды и обеспечением безопасности являются проверка производительности системы. Для всех аспектов необходимо учитывать правовые требования, риски и меры по смягчению возможных последствий.

Ниже приведены примеры ключевых элементов системы охраны окружающей среды и обеспечения безопасности.

а) Аспекты охраны окружающей среды и обеспечения безопасности.

Ь) Экологические аспекты:

Аварии/инциденты с воздействием на окружающую среду:

- для всех систем должны быть идентифицированы возможные аварии;

- особое внимание компрессорной системе (утечка газа).

Потребление энергии — первичная/вторичная энергия:

- должна быть установлена инвентаризация энергопотребления (если возможно, должно применяться управление энергопотреблением);

- должна быть оптимизирована изоляция.

Потребление ресурсов:

- оптимизация расхода топлива (эффективность установки);

- расход абсорбентов должен быть сведен к минимуму;

- оптимизация расхода материалов;

- оптимизация компоновки.

Использование воды (свежая/сточная вода):

- оптимизация потребности в охлаждающей воде.

Использование земли:

- оптимизация площади завода.

Утилизация/управление отходами:

- оптимизация использования абсорбента.

Выбросы в атмосферу:

- амины и образующиеся продукты реакции;

- снижение выбросов загрязняющих веществ NOX, SOX, PM, NH3

Утилизация опасных отходов:

- осадок из регенератора, выгруженный абсорбент.

Уровень шума:

- концепция шума.

Загрязнение почвы:

- доставка и хранение химических реагентов;

- сценарий утечки;

- разливы при авариях (вода при тушении пожаров и т. д.).

с) Аспекты опасности для здоровья и безопасности:

Качество воздуха, т. е. пыль, кондиционирование воздуха, недостаточная вентиляция:

- вентиляция абсорбера/десорбера (регенератора).

Опасность утечки газа:

- обнаружение утечек газа (например, СО2);

- подбор материалов и оборудования.

Опасные вещества, например, канцерогены:

- воздействие аминов на рабочие зоны;

- изоляционные материалы при строительстве.

Опасность установок и оборудования:

- разливы и аварии.

Работа с опасными материалами или рядом с ними:

- осадок из регенератора;

- подача аминов;

- лаборатория;

- анализ опасностей, связанных с безопасностью и работоспособностью.

8 Улавливание СО2 перед сжиганием в энергетике

8.1 Общие положения

Улавливание перед сжиганием представляет один из методов улавливания СО2. Принципиальная схема процесса представлена на рисунке 4.

Рисунок 4 — Схема улавливания СО2 перед сжиганием в энергосистеме с комбинированным циклом, интегрированной с газификацией угля

В энергосистеме с комбинированным циклом, интегрированной с газификацией угля (IGCC), газификатор преобразует уголь, биомассу, нефтяной кокс или природный газ в синтез-газ, состоящий в основном из монооксида углерода (СО) и водорода (Н2). В проектах IGCC обычно используют газификаторы с неподвижным и псевдоожиженным слоями. В настоящее время несколько конструкций газификаторов достигли стадии, когда они являются жизнеспособными кандидатами для крупномасштабного производства электроэнергии и, следовательно, кандидатами для систем улавливания углекислого газа перед сжиганием.

8.2 Граница системы

Граница системы проведена по всему комплексу IGCC. Это необходимо, потому что добавление стадии выделения СО2 к IGCC влияет на работу каждого блока электростанции.

8.3 Технологии, оборудование и процессы

8.3.1 Определение степени улавливания СО2Количество СО2, уловленного из синтез-газа, в значительной степени определяется степенью конверсии монооксида углерода в реакторах для реакции водяного газа и эффективностью удаления диоксида углерода абсорбером блока удаления кислых газов. Теоретически степень улавливания можно контролировать, изменяя скорость реакции водяного газа.

Для большинства конструкций газификаторов конверсия около 96 % монооксида углерода достигается за счет использования двухступенчатой схемы. Установка с одной ступенью приведет к умеренной конверсии.

8.3.2 Процесс улавливания СО2

Основное внимание уделено компонентам процесса, необходимым для CCS при улавливании перед сжиганием, а именно реакции водяного газа и удалению кислых газов.

8.3.2.1 Реакция водяного газа

8.3.2.1.1 Реакция водяного газа

Реакция водяного газа представляет собой процесс, при котором синтез-газ подают непосредственно в реактор для преобразования СО в СО2. В реакторе к синтез-газу, содержащему такие компоненты, как H2S и COS, добавляется пар, а затем монооксид углерода превращается в СО2 на сульфурированном катализаторе по реакции конверсии водяного газа (СО + Н2О => СО2 + Н2, COS + Н2О H2S + СО2).

Конверсия обычно осуществляется в диапазоне температур от 200 °C до 480 °C. При использовании кобальт-молибденового катализатора реактор конверсии обычно располагается после водяного скруббера. Синтез-газ насыщается водой при температуре от 230 °C до 260 °C, в зависимости от условий газификации и количества рекуперации тепла. Чтобы избежать повреждения катализатора водой, синтез-газ в скруббере повторно нагревают от температуры насыщения до более высокой температуры на 15 °C — 30 °C.

Одним из преимуществ реакции кислой конверсии является то, что она превращает COS и другие органические соединения серы в H2S, что облегчает удаление серы на последующих этапах. В результате синтез-газ, обработанный по реакции водяного газа, не требует отдельного процесса гидролиза COS, что позволяет упростить конфигурацию технологической схемы. Кроме того, использование реакции водяного газа снижает потребность в энергии.