ГОСТ Р ЕН 940-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность деревообрабатывающих станков

СТАНКИ КОМБИНИРОВАННЫЕ ДЕРЕВООБРАБАТЫВАЮЩИЕ

Safety of woodworking machines. Combined woodworking machines

ОКС 13.110

Дата введения 2010-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ОАО "ЭНИМС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2009 г. N 609-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 940:2009* "Безопасность деревообрабатывающих станков. Комбинированные деревообрабатывающие станки" (EN 940:2009 "Safety of woodworking machines - Combined woodworking machines", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан как идентичный европейскому стандарту ЕН 940:2009 "Безопасность деревообрабатывающих станков. Станки комбинированные деревообрабатывающие" (EN 940-2009 "Safety of woodworking machines. Combined woodworking machines") и соответствует основным требованиям безопасности директив Европейского союза и связанным с ним нормам EFTA.

Настоящий стандарт является стандартом типа C в соответствии с ЕН ИСО 12100-1, ЕН ИСО 12100-2 и ЕН 1070.

Настоящий стандарт рассматривает основные опасности, опасные случаи и опасные ситуации, характерные при работе на комбинированных деревообрабатывающих станках, и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации этих станков.

Настоящий стандарт включает также информацию, которой производитель обязан обеспечить пользователя.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров комбинированных деревообрабатывающих станков.

Общие требования безопасности к инструменту для деревообработки приведены в ЕН 847-1.

1 Область применения

Настоящий стандарт распространяется на стационарные и передвижные комбинированные деревообрабатывающие станки с двумя и более режущими узлами для фугования, пиления, фрезерования с вертикальным шпинделем, сверления отверстий и пазов и рейсмусования, рассматривает основные опасности, опасные ситуации и опасные случаи, возникающие при работе на этих станках.

Настоящий стандарт устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации комбинированных станков (далее - станки), предназначенных для обработки цельной древесины, древесно-стружечных, древесно-волокнистых плит и клееной фанеры, а также этих материалов, облицованных по кромкам пластиком или шпоном, при использовании станков по назначению на условиях, указанных изготовителем.

Примечание 1 - Определения стационарных и передвижных станков см. в 3.12 и 3.13.

Примечание 2 - Особые требования по съемным силовым подающим устройствам должны быть включены при последующем пересмотре настоящего стандарта.

Настоящий стандарт не распространяется на:

- комбинированные станки, которые состоят только из фуговального и рейсмусового режущих узлов.

Примечание 3 - По комбинированным станкам, которые включают только фуговальный и рейсмусовый режущие узлы, см. ЕН 861;

- комбинированные станки с ленточнопильным режущим узлом;

- комбинированные переносные электроприводные станки и любые приспособления к ним, допускающие использование их другим способом, например установкой на верстаке.

Примечание 4 - По комбинированным переносным электроприводным станкам см. ЕН 61029-1 и ЕН 61029-2-11;

- комбинированные станки, имеющие отдельный двигатель для сверлильно-пазовального режущего узла.

Настоящий стандарт применяется к комбинированным станкам, изготовленным после даты его введения.

Примечание 5 - Станки, рассматриваемые в настоящем стандарте, указаны в Директиве по безопасности машин 98/37/EC (Приложение IV, пункт А.5).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN 349:1993, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела)

________________

Заменен на EN 349+А1:2008.

EN 614-1, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность оборудования. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы)

________________

Заменен на EN 614-1+A1:2009.

EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

________________

Заменен на EN 847-1:2013.

EN 848-1:2007, Safety of woodworking machines - One side moulding machines with rotating tool - Part 1: Single spindle vertical moulding machines (Безопасность деревообрабатывающих станков. Станки фрезерные односторонние. Часть 1. Одношпиндельные фрезерные станки с вертикальным шпинделем)

________________

Заменен на EN 848-1:2013.

EN 859:2007, Safety of woodworking machines - Handfed surface planing machines (Безопасность деревообрабатывающих станков. Станки фуговальные с ручной подачей)

________________

Заменен на EN 859+A1:2009.

EN 860:2007, Safety of woodworking machines - One side thickness planing machines (Безопасность деревообрабатывающих станков. Станки рейсмусовые односторонние)

________________

Заменен на EN 860+A2:2012.

EN 861:2007, Safety of woodworking machines - Surface planing and thicknessing machines (Безопасность деревообрабатывающих станков. Станки фуговальные рейсмусовые)

________________

Заменен на EN 861+A2:2012.

EN 894-3:2000, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 3. Исполнительные механизмы системы управления)

________________

Заменен на EN 894-3+A1:2008.

EN 982:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика)

________________

Заменен на EN ISO 4413:2010.

EN 983:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика)

________________

Заменен на EN ISO 4414:2010.

EN 1005-3:2002, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах)

________________

Заменен на EN 1005-3:2008.

EN 1037:1995, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

________________

Заменен на EN 1037+A1:2008.

EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с ограждениями. Принципы конструирования и выбора)

________________

Заменен на EN ISO 14119:2013.

EN 1870-1:2007, Safety of woodworking machines - Circular sawing machines - Part 1: Circular saw benches (with and without traveling table) and dimension saws [Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 1. Станки круглопильные для универсального распиливания (с передвижным столом или без него), станки пильные форматные и станки пильные для строительной площадки]

________________

Заменен на EN 1870:2013, EN 1870-19:2013.

EN 50178:1997, Electronic equipment for use in power installations (Оборудование для силовых электроустановок с электронной технологической оснасткой)

EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 1: Emission [Электромагнитная совместимость (ЕМС). Изделия, установленные на станках. Часть 1. Излучение]

EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 2: Immunity [Электромагнитная совместимость (ЕМС). Изделия, установленные на станках. Часть 2. Защищенность]

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) [Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (МЭК 60204-1:2005, модифицированный)]

EN 60439-1:1999, Low-voltage switchgear and control gear assemblies - Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) [Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 1. Узлы, подвергаемые полным и частичным типовым испытаниям (МЭК 60439-1:1999)]

________________

Заменен на EN 60439-1:1999.

EN 61496-1:2004, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004) [Безопасность машин. Электрочувствительное защитное оборудование Часть 1. Общие требования и испытания (МЭК 61496-1:2004)]

________________

Заменен на EN 61496-1:2013.

EN 61508-3:2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 3: Software requirements (IEC 61508-3:1998 + Corrigendum 1999) [Безопасность машин. Функциональная безопасность электрических, электронных и программируемых электронных систем, связанных с обеспечением безопасности. Часть 3. Требования к программному обеспечению (МЭК 61508-3:1998 + Поправка 1999)]

________________

Заменен на EN 61508-3:2010.

EN 62061:2005, Safety of machinery - Functional safety of safety-related electrical, electronic and programmable electronic control systems (IEC 62061:2005) [Безопасность машин. Функциональная безопасность электрических, электронных и программируемых электронных систем контроля, связанных с обеспечением безопасности (МЭК 62061:2005)]

EN ISO 3746:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) [Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью (ИСО 3746:1995)]

________________

Заменен на EN ISO 3746:2010.

EN ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) [Акустика. Декларация и проверка значений шумовых характеристик машин и оборудования (ИСО 4871:1996)]

________________

Заменен на EN ISO 4871:2009.

EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) [Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология (ИСО 12100-1:2003)]

________________

Заменен на EN ISO 12100:2010.

EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003) [Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы (ИСО 12100-2:2003)]

________________

Заменен на EN ISO 12100:2010.

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISО 13849-1:2006) [Безопасность машин. Элементы системы управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования (ИСО 13849-1:2006)]

________________

Заменен на EN ISO 13849-1:2015.

EN ISO 13849-2:2008, Safety of machinery - Safety-related parts of control systems - Part 2: Validation (ISO 13849-2:2003) [Безопасность машин. Элементы системы управления, связанные с обеспечением безопасности. Часть 2. Валидация (ИСО 13849-2:2003)]

________________

Заменен на EN ISO 13849-2:2012.

EN ISO 13850:2008, Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) [Безопасность машин. Аварийное отключение. Директивные указания по конструированию (ИСО 13850:2006)]

________________

Заменен на EN ISO 13850:2015.

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) [Безопасность машин. Безопасные расстояния, предотвращающие попадание в опасную зону верхних и нижних конечностей человека (ИСО 13857:2008)]

3 Термины и определения

В настоящем стандарте применены термины и определения по ЕН ИСО 12100-1 и ЕН 847-1 (раздел 3), а также следующие термины с соответствующими определениями.

Примечание - Режущие узлы, входящие в комбинированные станки, подробно описаны в соответствующих стандартах ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (разделы 3) (см. также рисунок 3).

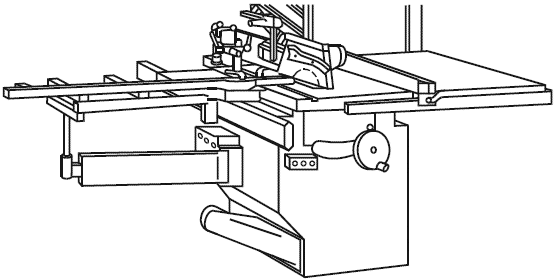

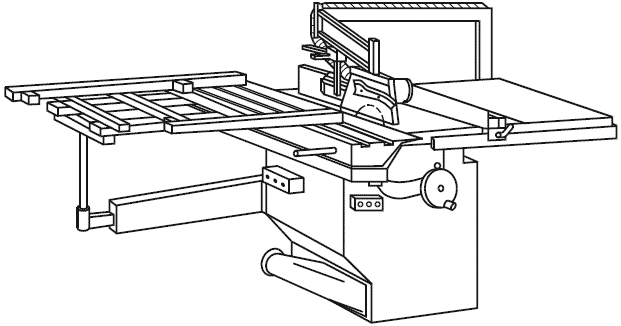

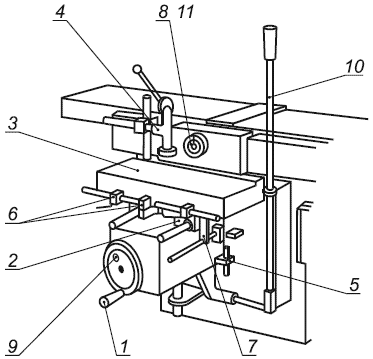

3.1 комбинированный станок (combined machine): Станок, состоящий из двух и более режущих узлов, таких как фуговальный, пильный, фрезерный, сверлильно-пазовальный, рейсмусовый, каждый из которых может работать отдельно в любой последовательности, причем обрабатываемая заготовка подается преимущественно вручную и убирается вручную после каждой операции (см. рисунки 1 (а, b) и 2 (a, b))

Примечание - Имеется возможность для закрепления съемного силового подающего устройства при одновременной работе пильного и фрезерного узлов, для нарезки шипа (дисковой пилой и фрезой) и для проведения постформинга (дисковой пилой).

|

а) Комбинированный деревообрабатывающий станок для пиления и фрезерования, оборудованный дополнительным передвижным столом (кареткой)

|

b) Комбинированный деревообрабатывающий станок для форматного пиления и фрезерования, оборудованный встроенным передвижным столом (с кареткой)

Рисунок 1 - Комбинированный станок для пиления и фрезерования

|

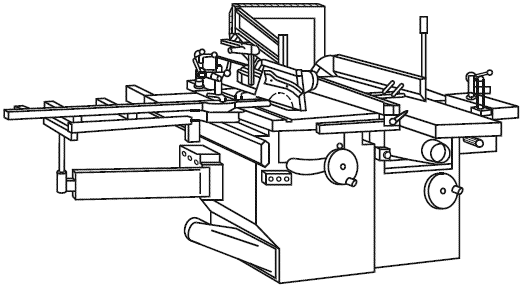

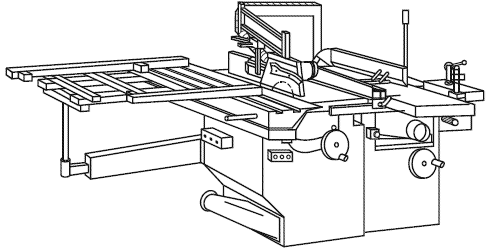

а) Комбинированный деревообрабатывающий станок для пиления, фрезерования, фугования, рейсмусования и пазования, оборудованный дополнительным передвижным столом (кареткой)

|

b) Комбинированный деревообрабатывающий станок для форматного пиления, фрезерования, фугования, рейсмусования и пазования, оборудованный встроенным передвижным столом (с кареткой)

Рисунок 2 - Комбинированный станок для фугования, рейсмусования, пазования, пиления и фрезерования

3.2 фуговальный узел (surfacing planning element): Узел комбинированного станка, предназначенный для срезания слоя с нижней поверхности обрабатываемой заготовки, вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи заготовки и расположенным снизу между двумя столами, предназначенными для установки и обеспечения движения подачи обрабатываемой заготовки в процессе обработки.

Примечание - Ножевой вал является составным инструментом цилиндрической формы, оснащенным плоскими ножами с горизонтальной прямолинейной режущей кромкой, который режет в процессе вращения (см. также описание составного инструмента в ЕН 847-1, пункты 3.1 и 3.5). Заготовка подается в станок против направления вращения ножевого вала.

3.3 рейсмусовый узел (thicknesser element): Узел комбинированного станка, предназначенный для срезания слоя с верхней поверхности заготовки, вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи заготовки и расположенным сверху стола, предназначенного для установки и обеспечения движения подачи обрабатываемой заготовки в процессе обработки.

Примечание - См. примечание в 3.2.

3.4 пильный узел (circular saw element): Узел комбинированного станка, оснащенный отдельной дисковой пилой, которая не перемещается во время резания по отношению к горизонтальному неподвижному рабочему столу и дополнительному передвижному столу (каретке).

Примечание 1 - Дисковая пила установлена на горизонтальном шпинделе под рабочим столом.

Примечание 2 - Узел может иметь любое из следующих устройств:

a) устройство для подъема и опускания дисковой пилы сквозь прорезь в рабочем столе;

b) устройство для наклона дисковой пилы при пилении под углом;

c) станина станка под рабочим столом может быть закрытой или открытой (например, как у пильных станков для строительной площадки);

d) дополнительный, перемещаемый вручную стол (каретка), не примыкающий к полотну дисковой пилы;

e) устройство для нанесения надрезов (надпилов);

f) устройство для выборки паза.

3.5 форматно-пильный узел (size circular saw element): Узел комбинированного станка, оборудованный встроенным перемещаемым вручную столом (с кареткой), предназначенный для раскроя плит в заданный размер, примыкающий к полотну дисковой пилы, и который может иметь устройство для постформинга кромки заготовки перед пилением.

3.6 фрезерный узел (milling element): Узел комбинированного станка с одним вертикальным шпинделем (жестко закрепленным или наклоняемым), положение которого во время обработки остается неизменным по отношению к горизонтальному рабочему столу.

Примечание 1 - Шпиндель проходит через стол и его приводной двигатель расположен под столом.

Примечание 2 - Узел может иметь любое из следующих устройств:

a) устройство для перестановки шпинделя по вертикали относительно рабочего стола;

b) устройство для наклона шпинделя;

c) устройство для закрепления дополнительного стола (каретки), перемещаемого вручную к вершине фрезы;

d) сменную вставку в отверстие стола.

3.7 сверлильно-пазовальный узел [неподвижно закрепленный или съемный) (drilling/mortising element (immovable or removable)]: Узел комбинированного станка, предназначенный для сверления отверстий и фрезерования пазов с использованием перемещаемого стола (каретки) и отдельного съемного инструмента.

Примечание - Держатель инструмента, например, патрон, в котором крепится сверло или концевая фреза, закрепляется на одном из концов ножевого вала (см. рисунок 3)

|

1 - маховик перемещения стола по вертикали; 2 - поперечные салазки; 3 - стол; 4 - прижим обрабатываемой заготовки; 5 - ограничитель перемещения стола по высоте; 6 - ограничители продольного перемещения стола по горизонтали; 7 - ограничитель поперечного перемещения стола по горизонтали; 8 - зажимной сверлильный патрон; 9 - фиксатор установки стола по высоте; 10 - рычаг перемещения стола по высоте; 11 - защитное ограждение зажимного сверлильного патрона

Рисунок 3 - Пример сверлильно-пазовального узла

3.8 фуговально-рейсмусовый узел (surface planer/thicknesser element): Узел комбинированного станка, предназначенный для срезания слоя с нижней плоской поверхности заготовки в режиме фугования и затем, при передаче ее на следующую операцию, для срезания слоя с верхней плоской поверхности заготовки в режиме рейсмусования посредством вращающегося вокруг горизонтальной оси ножевого вала, установленного под прямым углом к направлению подачи заготовки.

Примечание 1 - Подробное описание инструмента см. в ЕН 847-1

Примечание 2 - Заготовка подается в станок против направления вращения ножевого вала.

Примечание 3 - При фуговании обрабатывается нижняя поверхность заготовки, которая проходит сверху ножевого вала, расположенного между двумя фуговальными столами - загрузочным и приемным, используемыми для установки и обеспечения движения подачи заготовки. Загрузочный фуговальный стол регулируется по высоте.

При рейсмусовании, оба фуговальных стола должны быть приподняты. Заготовка устанавливается на рейсмусовом столе и обрабатывается ее верхняя поверхность. Расстояние между обрабатываемой поверхностью заготовки и диаметром резания ножевого вала должно регулироваться.

3.9 привод станка (machine actuator): Силовой механизм, используемый для приведения станка в действие.

3.10 ручная подача (hand feed): Ручная загрузка и/или подача вручную заготовки или элемента станка с закрепленным инструментом.

Примечание - Ручная подача включает использование дополнительного перемещаемого вручную стола (каретки), на котором вручную установлена и закреплена заготовка, или использование съемного силового подающего устройства.

3.11 съемное силовое подающее устройство (demountable power feed unit): Механизм, обеспечивающий подачу заготовки в процессе обработки, который устанавливается на станке таким образом, что его можно снять с его рабочей позиции без использования гаечного ключа или другого вспомогательного инструмента.

3.12 стационарный станок (stationary machine): Станок, предназначенный для размещения и закрепления на полу или к другим неподвижным частям рабочего помещения и неподвижный в процессе работы.

3.13 передвижной станок (transportable machine): Станок, расположенный на полу, неподвижный во время работы и снабженный устройством, обычно колесами, позволяющими перемещать его на другое место.

3.14 приспособление для безопасной подачи заготовки (safety appliance): Дополнительное устройство, не являющееся встроенной частью станка, предназначенное для удержания и безопасной подачи оператором заготовки в зону резания при ручной подаче.

3.15 отдача (kickback): Особая форма выброса, выраженная в неожиданном резком движении заготовки, ее частей или частей станка против направления подачи заготовки в процессе обработки.

3.16 время разгона (run-up time): Время от приведения в действие командного устройства пуска станка до достижения инструментом заданного числа оборотов.

3.17 время выбега (run-down time): Время от приведения в действие командного устройства остановки станка до полной остановки инструмента.

3.18 режущая часть инструмента (cutting area of the tool): Часть инструмента, осуществляющая процесс резания.

3.19 нережущая часть инструмента (non-cutting area of the tool): Часть инструмента, которая не участвует в процессе резания.

3.20 встроенная подача (integrated feed): Механизм подачи заготовки или режущего инструмента, который является неотъемлемой частью станка, предназначенный для закрепления и подачи в зону резания заготовки или элемента станка с закрепленным режущим инструментом.

3.21 диапазон частот вращения (speed range): Диапазон между наименьшим и наибольшим числом оборотов шпинделя.

3.22 нарезка шипов (tenoning sawing mode): Одновременное использование пильного и фрезерного узлов станка, а также передвижного встроенного стола или дополнительного передвижного стола (каретки) с зажатой заготовкой при нарезании шипа.

3.23 электрическая система управления, обеспечивающая безопасность SRECS (safety related electrical control system SRECS): Электрическая часть системы управления, повреждение которой может привести к повышению риска/рисков в работе станка согласно ЕН 62061 (пункт 3.4).

3.24 встроенное программное обеспечение (embedded software): Часть системы программного обеспечения, поставляемая изготовителем системы и которая недоступна для изменений пользователем согласно ЕН ИСО 13849-1 (пункт 3.1.37).

Примечание - Например, система управления устройством для контроля частоты вращения.

3.25 прикладное программное обеспечение (application software): Особое программное обеспечение для специального применения, содержащее логические последовательности, пределы и выражения для контроля соответствующих вводов, выходов, расчетов и решений, необходимых для выполнения функциональных требований системы SRECS согласно ЕН 62061 (пункт 3.1.36).

Примечание - Например, программа SRECS как часть системы управления для безопасной эксплуатации станка.

3.26 часть системы управления, связанная с обеспечением безопасности (SRP(CS)) (safety related part of control system SRP(CS)): Часть системы управления, элементы которой реагируют на входные сигналы о достижении опасных уровней, пределов и границ и вырабатывают выходные предупреждающие сигналы об опасности и/или управляющие сигналы, направленные на предотвращение опасности.

Примечание - Это комбинация элементов системы управления, связанных с обеспечением безопасности, от точки возникновения сигнала, связанного с обеспечением безопасности на входе (включая, например, кулачок или ролик позиционного выключателя), до конечного элемента системы управления силовыми цепями на выходе (включая, например, главные контакты пускателя). Она включает в себя также систему контроля скорости (см. ЕН ИСО 13849-1 (пункт 3.1.1)).

3.27 информация поставщика (information from the supplier): Официальный бюллетень, материалы продаж, проспекты или другие документы, где изготовитель (или поставщик) декларирует любые характеристики или другие данные на продукцию, подтверждает качество выпускаемой продукции и ее соответствие стандартам.

3.28 защитная функция (defence function): Функция станка, отказ которой может вести к непосредственному повышению риска/рисков (ЕН ИСО 13849-1, (пункт 3.1.20)).

4 Перечень основных опасностей

В этом разделе приведены основные опасности в том порядке, в котором они перечислены в ЕН 1050 (приложение A), характерные (по результатам оценки рисков) для станков, описанных в разделе 1. Настоящий стандарт рассматривает эти основные опасности, устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков и приводит ссылки на соответствующие требования других стандартов по обеспечению безопасности (см. раздел 5).

В таблице 1 представлен перечень основных опасностей в соответствии с ЕН 1050 (приложение A) и указаны пункты ЕН ИСО 12100 (части 1 и 2) и настоящего стандарта, содержащие защитные меры по обеспечению безопасности и снижению рисков.

Таблица 1 - Перечень основных опасностей и меры по обеспечению безопасности и снижению рисков

Номер позиции и наименование опасности | Обеспечение безопасности | ||

по ЕН 1050 (приложение А) | Пункт ЕН ИСО 12100 | Пункт настоящего | |

Часть 1 | Часть 2 | стандарта | |

1 Механические опасности от: | |||

- элементов машин и заготовок, например: | |||

а) формы | 4.2 | 4.2.1, 4.2.2, 5 | 5.3.3, 5.3.6, 5.3.7 |

b) относительного расположения | 5.3.3, 5.3.6, 5.3.7, 5.3.8 | ||

с) массы и стабильности (потенциальной энергии элементов, которые могут сдвигаться под действием силы тяжести) | 5.3.1, 5.3.3, 5.3.6, 5.3.8, | ||

d) массы и скорости (кинетической энергии элементов при управляемом и неуправляемом движении) | 5.3.6 | ||

е) неадекватной механической прочности | 5.3.2, 5.3.5, 5.3.8 | ||

- накопленной потенциальной энергии внутри машины, например: | |||

f) упругими элементами (пружинами) | 4.10, 5.5.4 | 5.2.5 | |

g) жидкостями и газами под давлением | 5.4.6, 5.4.7, 5.4.13 | ||

1.1 Опасность раздавливания | 4.2.1 | - | 5.3.1, 5.3.7 |

1.2 Опасность ранения | 4.10 | 5.3.1, 5.3.3, 5.3.7 | |

1.3 Опасность разрезания или разрыва | 5.3.2, 5.3.3, 5.3.4, 5.3.5, 5.3.6, 5.3.7, 5.3.8 | ||

1.4 Опасность запутывания | 5.3.7 | ||

1.5 Опасность затягивания или попадания в ловушку | 5.3.7, 5.3.8 | ||

1.6 Опасность удара | 5.3.5 | ||

1.7 Опасность быть уколотым или проткнутым | 5.3.5 | ||

1.9 Опасность, обусловленная выбросом жидкости, находящейся под давлением | 5.4.6, 5.4.7, 5.4.13 | ||

2 Электрические опасности вследствие: | |||

2.1 контакта с токоведущими частями (прямой контакт) | 4.3 | 4.9, 5.5.4 | 5.4.4 |

2.2 контакта с частями, которые в неисправном состоянии находятся под напряжением (косвенный контакт) | 4.9 | 5.4.4 | |

2.3 статического электричества | 5.4.10 | ||

4 Опасности от шума, выражающиеся в: | 4.5 | 4.2.2, 5 | 5.4.2 |

4.1 потере слуха (глухоте), других физиологических расстройствах (например, в потере равновесия, ослабления внимания) | |||

4.2 ухудшении восприятия речи, звуковых сигналов и т.п. | 6.3 | ||

6 Опасности, вызванные излучениями | |||

6.5 Лазеры | 4.7 | - | 5.4.9 |

7 Опасности от материалов и веществ (и их составляющих), используемых или выделяемых машиной: | |||

7.1 Опасности от контакта или вдыхания паров вредных газов, жидкостей, пыли, тумана, дыма | 4.8 | Перечисление b) 4.3 | 5.4.3, 6.3 |

7.2 Опасности воспламенения или взрыва | 4.4 | 5.4.1 | |

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании машины от: | |||

8.1 вредных для здоровья поз, связанных с чрезмерным напряжением тела | 4.9 | 4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 | 5.2.2, 5.4.5 |

8.2 несоответствия анатомическим возможностям кистей рук и ног человека | 4.8.3 | 5.4.5 | |

8.4 неадекватного местного освещения | - | 6.3 | |

8.5 психических нагрузок, стрессов | 4.8.5 | 6.3 | |

8.6 ошибок в поведении людей | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 6.3 | |

8.7 неадекватной конструкции, расположения или опознания органов управления | 4.8.7, 4.11.8 | 5.2.2 | |

9 Комбинация опасностей | 4.11 | - | 6.3 |

10 Неожиданные пуски, повороты, прокручивания (или любые подобные нештатные состояния) от: | |||

10.1 неполадок или повреждения систем управления | - | 4.11, 5.5.4 | 5.2.1, 5.2.10 |

10.2 возобновления электроснабжения после его прерывания | - | 4.11.4 | 5.2.9, 5.4.12 |

10.3 внешнего воздействия на электрооборудование | - | 4.11.11 | 5.2.1, 5.4.4, 5.4.8, приложение С |

10.5 неполадок и ошибок программно-математического обеспечения | - | 4.11.7 | 5.2.1.3, приложение С |

10.6 ошибок оператора (вследствие несоответствия машины характеристикам и возможностям человека) | - | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 5.2.1, 5.2.6, 5.2.8, 5.4.5, 6.3 |

11 Невозможность остановки машины или остановки в желаемый момент | - | 4.11.1, 4.11.3, 5.5.2 | 5.2.4, 5.2.5 |

12 Нарушение скорости вращения инструмента | - | 4.2.2, 4.3 | 5.2.7 |

13 Нарушения энергоснабжения | - | 4.11.1, 4.11.4 | 5.2.9 |

14 Сбои в системе управления | - | 4.11, 5.5.4 | 5.2.1, 5.2.10 |

15 Ошибки монтажа | 4.9 | 4.7, 6.5 | 5.4.11 |

16 Разрушения в процессе работы | 4.2.2 | 4.3 | 5.3.2 |

17 Падение или выброс предметов или жидкостей | 4.2.2 | 4.3, 4.10 | 5.3.2, 5.3.5 |

18 Потеря устойчивости/опрокидывание машины | 4.2.2 | 5.2.6 | 5.3.1, 5.3.2, приложение А |

5 Требования безопасности и/или защитные меры

5.1 Общие положения

Каждый режущий узел станка должен соответствовать требованиям безопасности и/или защитным мерам, принятым, соответственно, в ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (разделы 5), разработанным в соответствии с ЕН ИСО 12100-2 (раздел 3), если не имеется дополнительных и/или отменяющих требований безопасности и/или защитных мер, указанных в разделе 5.

Примечание 1 - В отношении возможных, но не основных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки станины), проектирование станков должно осуществляться в соответствии с основными положениями ЕН ИСО 12100 (части 1 и 2).

Примечание 2 - Для руководства в связи с принятием мер по снижению риска при проектировании см. ЕН ИСО 12100-2 (раздел 4), а для принятия предохранительных мер см. ЕН ИСО 12100-2 (раздел 5).

5.2 Органы управления

5.2.1 Безопасность и надежность систем управления

5.2.1.1 Общие положения

В настоящем стандарте устанавливаются требования безопасности ко всей системе управления станком от исходного органа управления (например, рукоятки позиционного переключателя или датчика) до конечного исполнительного механизма станка (например, двигателя или тормозного устройства). Элементы системы управления станком, связанные с обеспечением безопасности, должны соответствовать требованиям нижеуказанных категорий безопасности по ЕН ИСО 13849-1 в соответствии со следующими выполняемыми функциями:

- пуск: категория 1 или 3 (см. 5.2.3);

- рабочая остановка: категория 1 или 3 (см. 5.2.4);

- аварийная остановка: категория 1 или 3 (см. 5.2.5);

- переключение блокировки: категория 1 или 3 (см. 5.2.3, 5.3.7.2.4);

- выбор режущего узла: категория 1 или 3 (см. 5.2.6);

- выбор способа нарезки шипа: категория 1 или 3 (см. 5.2.6);

- управление цепями, связанными с механизированными перемещениями элементов станка и/или инструмента (см. ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 соответственно для каждого режущего узла);

- механизированный прижим заготовки: категория 1 (см. 5.3.9);

- торможение: категория 1 или 2 (см. 5.3.4);

- изменение частоты вращения: категория 1 или 2 (см. 5.2.7);

- индикация выбранной частоты вращения: категория B (см. 5.2.7);

- индикация направления вращения: категория B (см. 5.2.8).

Примечание 1 - Если указана более чем одна категория, информация о необходимом ее типе должна быть приведена в соответствующих ссылочных разделах.

Если требуется категория B, необходимо выполнение требований всех категорий; если категория 1, то требования более высоких категорий 3 или 4; если категория 2, то требования категорий 3 и 4; если категория 3, то требования категории 4.

Примечание 2 - ЕН ИСО 13849-1 (пункт 6.3) содержит полезную информацию по комбинациям элементов системы управления, связанных с обеспечением безопасности, с одинаковыми или различными категориями, при которых достигается уровень безопасности, аналогичный требуемому.

Контроль

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.2.1.2 Применение "успешно испытанных" электрических компонентов:

Компоненты считаются "успешно испытанными", если они соответствуют ЕН ИСО 13849-1 (пункт 6.2.4) (см. также приложение В).

Примечание 1 - "Успешно испытанные" электрические компоненты перечислены в ЕН 13849-2 (таблица D.3).

Примечание 2 - Полезная информация по оценке "успешно испытанных" компонентов, возможным исключениям погрешностей и т.п. приведена в ЕН 13849-2.

Контроль

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.2.1.3 Применение электронных компонентов

Если применяются электронные компоненты, должны быть выполнены требования, изложенные в приложении С.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка, измерения и соответствующее функциональное испытание станка.

5.2.1.4 Применение предохранительных устройств

Предохранительные устройства должны соответствовать специальным стандартам. Для устройств, перечисленных ниже, должны выполняться следующие требования:

a) электромагнитные бесконтактные переключатели должны соответствовать требованиям ЕН 1088 (пункт 6.2), система управления, в которой они используются, должна соответствовать категории 3 по ЕН ИСО 13849-1;

b) погрешность элемента системы управления не должна приводить к неожиданному движению (пуску), к изменению условий эксплуатации во время обработки (изменению частоты вращения, непредусмотренным механическим движениям или сбоям команды при начатой остановке). Эти элементы должны соответствовать категории 3 по ЕН ИСО 13849-1;

c) используемое реле задержки времени, не должно давать погрешности, например, применение устройства емкостного типа, и должно соответствовать категории 3 по ЕН ИСО 13849-1.

Примечание - Относительно требований ЕМС см. также 5.4.8.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.2.2 Расположение органов управления

Все включаемые вручную переключатели и органы управления должны быть расположены так, как указано ниже:

a) на передней части станка не менее 50 мм ниже уровня верхней поверхности стола и не менее 600 мм от уровня пола; или

b) на неподвижном или перемещаемом пульте управления, который должен быть расположен так, чтобы:

1) его передняя часть находилась на расстоянии не более 700 мм от переднего края стола;

2) его верхняя поверхность располагалась на высоте не более 1800 мм от уровня пола.

См. также 5.2.3, 5.2.4, 5.2.5.

Контроль

Проверка соответствующих чертежей, измерение и визуальный контроль станка.

5.2.3 Пуск

Перед пуском или повторным пуском станка все ограждения должны быть установлены на месте и приведены в рабочее состояние. Это достигается для каждого режущего узла посредством блокирующих устройств, описанных соответственно в ЕН 848-1, ЕН 859, ЕН 860, ЕН 861, ЕН 1870-1 (пункты 5.3.7). Перемещаемые ограждения должны быть отрегулированы перед пуском (см. 6.3, перечисление j).

Кроме того, должны быть выполнены требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 5.2.3) для каждого режущего узла соответственно и следующие дополнительные требования:

- для комбинированного станка, работающего в режиме нарезки шипов, режим "защитные ограждения на месте и приведены в рабочее состояние" достигается благодаря блокирующим устройствам, описанным в 5.3.7.2.4;

- пуск каждого режущего узла должен быть возможен только в его исходной позиции.

Если станок оборудован только одним устройством управления пуском для всех приводов станка, то оно должно быть расположено следующим образом:

- совместно с переключателем выбора режущего узла и способа обработки (см. 5.2.6) так, чтобы с этого места был гарантирован беспрепятственный обзор всего станка, или

- совместно с переключателем выбора режущих узлов, если он расположен на передвижном пульте управления над столом станка.

Категория цепей управления для пуска (см. также 5.2.1) должна соответствовать требованиям ЕН ИСО 13849-1:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.4 Рабочая остановка

Станок должен быть оборудован системой управления рабочей остановкой, если может возникнуть опасность при полной остановке самого станка и/или съемного подающего устройства, если оно установлено. Действие устройства рабочей остановки должно обеспечить отключение от электропитания всех силовых приводов станка и включение тормозного устройства (если установлено, см. 5.3.4).

Кроме того, должны быть выполнены требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 5.2.4) для каждого режущего узла соответственно и следующие дополнительные требования:

Каждый режущий узел комбинированного станка должен иметь возможность быть остановленным в любой рабочей позиции.

Категория цепей управления рабочей остановкой (см. также 5.2.1) должна соответствовать требованиям ЕН ИСО 13849-1:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Если зажимной сверлильный патрон установлен и закреплен на конце ножевого вала и приводится в действие приводом ножевого вала (например, ремнями), должно быть только одно устройство управления рабочей остановкой для ножевого вала и зажимного сверлильного патрона.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.5 Аварийная остановка

Должны выполняться требования ЕН ИСО 13850, и, в частности, командное устройство для аварийной остановки должно быть самостоятельно действующим устройством.

Станки, у которых могут одновременно работать больше одного двигателя, должны быть оборудованы командным устройством для аварийной остановки, которое должно соответствовать требованиям ЕН 60204-1 (пункты 9.2.5.4.2 и 10.7, исключая 10.7.3).

Командные устройства для аварийной остановки должны быть расположены на следующих местах:

a) на фрезерном узле и на пильном узле отдельно, если эти узлы могут использоваться одновременно;

b) на рейсмусовом узле, как описано в ЕН 860;

c) на рабочем месте оператора, если там расположены штепсельные розетки для съемного силового подающего устройства;

d) там, где они необходимы по требованиям для отдельного режущего узла.

Если станок оснащен механическим тормозом, цепь управления аварийной остановкой должна соответствовать категории 0 в соответствии с требованиями ЕН 60204-1 (пункт 9.2.2).

Если станок оснащен любым другим типом тормоза, цепь управления аварийной остановкой должна соответствовать категории 1 в соответствии с требованиями ЕН 60204-1 (пункт 9.2.2).

Если командное устройство для аварийной остановки выполнено по категории 1, последовательность остановки должна быть следующая:

1) одновременное отключение электропитания всех приводов станка и всех штепсельных разъемов (если предусмотрены), за исключением устройства прижима заготовки и электронной тормозной системы (если имеется);

2) включение тормоза (если имеется электрический тормоз);

3) отключение электропитания тормоза после полной остановки режущего (режущих) инструмента (инструментов), например, посредством задержки времени для торможения в соответствии с перечислением с) 5.2.1.4.

Если станок оборудован перемещаемым пультом управления и имеется необходимость в командном устройстве для аварийной остановки, оно также должно быть установлено на этом пульте.

Конструкция цепей управления должна обеспечивать соблюдение требований последовательности аварийной остановки. Если используется устройство задержки времени, то время задержки должно быть не менее максимального времени выбега. Время задержки должно быть фиксированным, или регулирующее устройство задержки времени после установки времени задержки должно быть опломбировано.

Категория цепей управления (см. также 5.2.1) для аварийной остановки должна соответствовать требованиям ЕН ИСО 13849-1:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.6 Выбор режущего узла и способа обработки

Кроме требований ЕН 848-1 и ЕН 1870-1 (пункты 5.2.6) следует выполнять следующие дополнительные требования.

Если все режущие узлы станка приводятся в действие одним устройством пуска и требуется одновременная работа вертикального шпинделя фрезерного узла и шпинделя пильного узла, на этих станках должен быть установлен переключатель выбора способа обработки.

Все способы обработки и выбор узла резания должны устанавливаться переключателем выбора способа обработки.

Станок должен быть сконструирован так, чтобы была возможна одновременная работа только пильного и фрезерного узлов.

Выбор способа обработки определяется выбором режущего узла.

Конструкция системы выбора способа обработки и режущего узла должна соответствовать следующим требованиям:

a) система управления выбором должна быть главенствующей над всеми другими системами, кроме системы аварийной остановки;

b) смена режущего узла/способа обработки не должна вызывать произвольного движения;

c) переключение режущего узла/способа обработки во время обработки недопустимо и должно производиться при рабочей остановке по 5.2.4.

Категория цепей управления (см. также 5.2.1) для выбора режущего узла/способа обработки должна соответствовать требованиям ЕН ИСО 13849-1:

1) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

2) категории 3, если цепи управления включают электронные компоненты.

Выбранный режущий узел и способ обработки должны быть указаны на переключателе выбора способа обработки (см. также 6.1).

Контроль

Проверка соответствующих чертежей/схем, визуальный контроль станка и соответствующее функциональное испытание.

5.2.7 Изменение частоты вращения

Должны выполняться требования ЕН 848-1 (пункт 5.2.7) для фрезерного узла с вертикальным шпинделем и ЕН 1870-1 (пункт 5.2.7) для пильного узла станка.

Если фуговальный узел или комбинированный фуговально-рейсмусовый узел имеет более чем одну частоту вращения шпинделя, предназначенную для использования сверлильно-пазовального узла, должны быть выполнены следующие требования:

a) для станков, оборудованных электродвигателем с регулируемой частотой вращения, устройство управления изменением частоты вращения должно быть расположено рядом с устройством пуска двигателя ножевого вала. Превышение максимально допустимой частоты вращения ножевого вала недопустимо;

b) выбранная частота вращения ножевого вала должна быть указана на устройстве пуска двигателя ножевого вала и отчетливо видна с рабочего места оператора;

c) категория элементов системы управления (см. также 5.2.1) индикации выбранной частоты вращения должна быть не менее категории В по ЕН ИСО 13849-1.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8 Направление вращения

Для фрезерного узла должны выполняться требования ЕН 848-1 (пункт 5.3.3.6).

Если сверлильно-пазовальный узел имеет два направления вращения ножевого вала, должны быть выполнены следующие требования:

a) переключатель направления вращения должен находиться рядом с командным устройством пуска двигателя ножевого вала;

b) должно быть установлено оптическое устройство, предупреждающее оператора станка о том, что выбрано направление вращения шпинделя против часовой стрелки;

c) цвет устройства предупреждения должен быть желтым. Оптическое устройство предупреждения может дополняться звуковым;

d) переключение направления вращения шпинделя не должно приводить к включению привода шпинделя;

е) переключатель направления вращения должен быть изготовлен:

1) либо как переключатель с двумя положениями, оснащенный блокирующим устройством таким образом,чтобы:

I) "нормальное" положение без включения блокировки с места оператора соответствует направлению вращения по часовой стрелке;

II) "ненормальное" положение с включением блокировки с места оператора соответствует направлению вращения против часовой стрелки;

III) выбор направления вращения против часовой стрелки должен быть возможен только после ручной коррекции блокировочного устройства;

IV) переключатель направления вращения указывал выбранное направление вращения и соответствовал ему;

2) либо как переключатель направления вращения с тремя положениями, включая нулевое положение без включения блокировки, который выполнен таким образом, что если было включено направление вращения шпинделя против часовой стрелки, то, как только станок будет выключен, переключатель направления вращения автоматически возвращается в нулевое положение. Каждый следующий выбор направления вращения может быть возможен только осознанным приведением в действие переключателя направления вращения;

3) либо как комбинация неавтоматических нажимных кнопочных выключателей, выполненная таким образом, чтобы:

I) направление вращения по часовой стрелке включалось кнопкой пуска двигателя привода ножевого вала;

II) направление вращения шпинделя против часовой стрелки включалось кнопкой пуска двигателя привода ножевого вала только вместе с управляющим устройством инициирования (например, кнопкой), которое размещено так, чтобы для пуска двигателя ножевого вала были необходимы обе руки.

Категория цепей управления (см. также 5.2.1) для обозначения выбранного направления вращения (если имеется) должна быть не менее категории В по ЕН ИСО 13849-1.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.9 Нарушение энергоснабжения

На станках с электроприводом в случае прекращения электропитания должно быть исключено самопроизвольное включение станка после восстановления подачи электроэнергии [см. ЕН 60204-1 (пункт 7.5)].

На станках, использующих пневматическую или гидравлическую энергию, восстановление подачи энергопитания после аварийного отключения также не должно приводить к повторному пуску ни одного из приводов станка.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.10 Сбои в цепях управления

Для того, чтобы сбои в цепях управления не могли привести к опасным ситуациям, при проектировании цепей управления должны выполняться требования ЕН 1037 (раздел 6).

Кроме того, в соответствии с ЕН 60204-1, ЕН 982 и ЕН 983 цепи управления должны быть спроектированы так, чтобы разрыв в любом месте цепи (например, разрыв электропровода, трубы или шланга) не мог привести к потере функции безопасности станка, например к произвольному пуску.

Требования к цепям управления см. также в 5.2.1.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3 Защитные меры против механических опасностей

5.3.1 Устойчивость станка

Должна быть обеспечена возможность крепления стационарных станков к неподвижным частям рабочего помещения, например к полу. Крепление станка следует осуществлять, например, через крепежные отверстия в станине станка (см. также перечисление g) 6.3).

Передвижные станки, оборудованные колесами, должны иметь устройства, позволяющие делать их неподвижными во время работы:

a) тормозные устройства для колес, или

b) комбинация колес и башмаков под них, или

c) устройство для подъема колес от пола.

Контроль

Проверка соответствующих чертежей и соответствующее функциональное испытание станка, а также, если необходимо, испытание по приложению А.

5.3.2 Опасности, вызванные поломками во время работы

Должны выполняться требования ЕН 848-1 (пункты 5.3.2 и 5.3.7.3), ЕН 859 (пункты 5.3.2 и 5.3.7), ЕН 860 и ЕН 861 (пункты 5.3.2 и 5.3.8) и ЕН 1870-1 (пункт 5.3.2).

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.3 Конструкция держателя инструмента и инструмента

5.3.3.1 Общие положения

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункт 5.3.3) для соответствующего режущего узла.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.3.2 Сверление

Конструкция зажимного сверлильного патрона и его крепление в отверстии шпинделя станка должны быть такими, чтобы во время пуска станка, вращения шпинделя и торможения инструмент оставался надежно закрепленным в патроне, а патрон - в шпинделе.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.3.3 Пиление

На станках с режимом нарезки шипов пильный узел должен иметь возможность горизонтального перемещения в направлении оси пильного шпинделя и должен быть снабжен устройством для его фиксации в установленной позиции.

Станки с горизонтальным перемещением пильного узла должны быть оснащены средствами позиционирования стола вставками так, чтобы паз в столе для пильного полотна и щель для пропуска позиционированных вставок стола не превышали 12 мм.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.3.4 Режущие узлы, которые временно не используются

Конструкция станков с пильным и фрезерным режущими узлами должна предусматривать возможность опускания под стол каждого не используемого в работе режущего узла/шпинделя без применения вспомогательного инструмента, чтобы другой узел при этом мог работать беспрепятственно. Допускается конструкция станка, в которой опускаются под стол фрезерный шпиндель без режущего инструмента и выступающая над столом режущая часть дисковой пилы, установленной на шпинделе, расположенном под столом, с максимальным диаметром пилы и наибольшей толщиной расклинивающего ножа, для которых спроектирован станок (см. также 5.3.7.2.1).

Если шпиндель фрезерного узла необходимо убрать или опустить под стол, например для работы дисковой пилы, отверстие в столе после этого должно быть полностью закрыто заглушкой или крышкой.

Использованная при фрезеровании направляющая линейка (упор) должна убираться со станка без применения вспомогательного инструмента.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.4 Торможение

Должны быть выполнены требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861, ЕН 1870-1 (пункты 5.3.4) для соответствующего режущего узла.

Контроль

Информацию об определении времени выбега без торможения, времени разгона и времени торможения для конкретного режущего узла см. в соответствующем указанном выше стандарте.

5.3.5 Устройства, снижающие возможность и последствия выброса

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 5.3.5) для соответствующего режущего узла.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6 Столы и направляющие для обрабатываемой заготовки

5.3.6.1 Общие положения

Кроме требований, установленных в ЕН 859 (пункт 5.3.5), ЕН 848-1, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 5.3.6), для соответствующего режущего узла должны выполняться указанные в 5.3.6.2-5.3.6.4 дополнительные и/или отменяющие требования.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6.2 Стол для пильного и фрезерного узлов

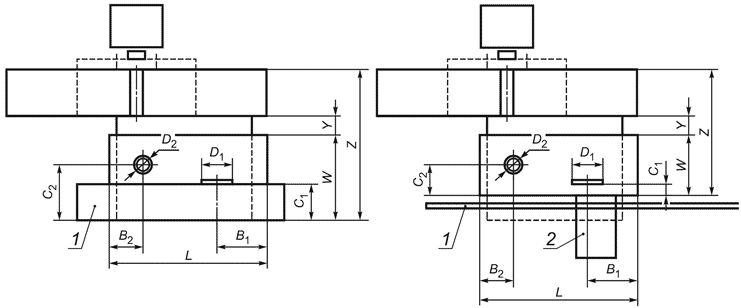

Размеры стола, показанные на рисунке 4, должны соответствовать данным таблицы 2. Эти размеры относятся также к встроенному передвижному столу. Такой стол должен иметь возможность фиксации в центральном положении. Следует обеспечить зазор между пильным/фрезерным и фуговальным столами (см. рисунок 4, размер ).

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

Таблица 2 - Минимальные размеры столов при пилении и фрезеровании

В миллиметрах | |||

Наименование | Минимальные размеры стола при фрезеровании | Минимальные размеры стола при пилении в зависимости от наружного диаметра основной | |

Диаметр отверстия стола | Диаметр отверстия стола | дисковой пилы | |

Длина стола | 600 | 1000 |

|

Ширина стола | - | - |

|

Размер | - | - |

|

Размер | - | - |

|

Размер |

|

| - |

Размер | 450 | - | |

* Длина стола должна быть выбрана наибольшей из рассчитанных длин для фрезерования или пиления.

| |||

|

1 - встроенный передвижной стол; 2 - дополнительный передвижной стол (каретка); - расстояние между осью шпинделя дисковой пилы и передней боковой кромкой встроенного передвижного пильного/фрезерного стола;

- расстояние между осью фрезерного шпинделя и задней боковой кромкой встроенного передвижного пильного/фрезерного стола;

- расстояние между полотном дисковой пилы и кромкой дополнительного передвижного пильного/фрезерного стола (каретки);

- расстояние между осью фрезерного шпинделя и передней кромкой встроенного передвижного пильного/фрезерного стола;

- диаметр основной фрезы;

- диаметр отверстия в столе;

- длина дополнительного передвижного пильного/фрезерного стола (каретки);

- ширина зазора между пильным/фрезерным и фуговальным столами;

- расстояние между передней кромкой фуговальных столов и передней кромкой дополнительного передвижного пильного/фрезерного стола (каретки);

- расстояние между передним краем передвижного пильного/фрезерного стола и передним краем каретки.

Рисунок 4 - Габаритные размеры пильного/фрезерного стола

5.3.6.3 Стол сверлильно-пазовального узла

Станки, оборудованные сверлильно-пазовальным узлом, должны иметь стол, оснащенный приспособлением для крепления обрабатываемой заготовки, концевым упором, ограничивающим вертикальный ход стола, регулируемым ограничителем хода стола по ширине и двумя ограничителями перемещения стола по длине.

Габаритные размеры сверлильно-пазовального стола и его наибольшие перемещения должны выбираться таким образом, чтобы сверлильный/пазовальный инструмент всегда находился в пределах ширины сверлильно-пазовального стола.

Перемещение стола в процессе обработки должно управляться одним или двумя рычагами.

Сверлильно-пазовальный стол должен регулироваться по высоте, с возможностью фиксации в любом вертикальном положении.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6.4 Направляющая линейка для обрабатываемой заготовки при фуговании

На станках, где направляющая линейка может стать препятствием работающему фрезерному шпинделю, направляющая линейка должна быть перемещаемой на станке. На станках, где направляющая линейка является общей для пильного и фуговального узлов, должен быть предусмотрен ограничительный упор, который размещается на направляющей линейке в позиции для фугования так, чтобы ножевой вал позади направляющей линейки был полностью огражден.

Следует предусматривать возможность удаления съемных ограничительных устройств без применения вспомогательного инструмента.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.7 Предотвращение доступа к движущимся частям станка

5.3.7.1 Общие положения

Общие требования к защитным ограждениям и устройствам, обеспечивающим безопасность, см. в ЕН ИСО 12100 (части 1 и 2). Информацию о безопасных расстояниях для предотвращения попадания верхних и нижних конечностей в опасную зону см. в ЕН ИСО 13857, для предотвращения защемления частей тела человека - ЕН 349.

Должны выполняться требования ЕН 848-1 (пункт 5.3.7), ЕН 859 (пункт 5.3.6), ЕН 860, ЕН 861, ЕН 1870-1 (пункты 5.3.7) для соответствующего режущего узла, а также дополнительные требования, изложенные в 5.2.7.2-5.2.7.3.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.7.2 Защита инструментов

5.3.7.2.1 Защита при пилении

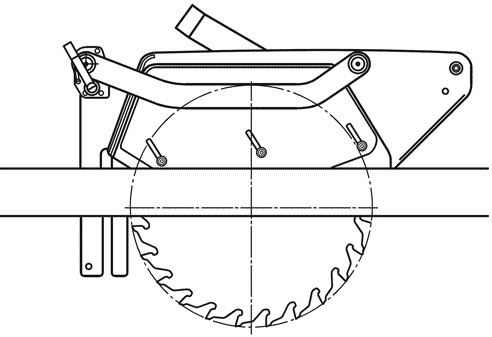

Кроме требований ЕН 1870-1 (пункт 5.3.7) должны выполняться следующие дополнительные требования.

При необходимости снятия верхнего защитного кожуха при опускании под стол пилы (диаметр пилы до 315 мм) и расклинивающего ножа (см. 5.3.3.4) верхний защитный кожух должен сниматься без применения специального вспомогательного инструмента.

В порядке исключения верхний защитный кожух, закрепленный на расклинивающем ноже, должен иметь такой предельный размер, чтобы можно было закрыть пилу диаметром 350 мм, если:

a) верхний защитный кожух изготовлен как автоматически закрывающееся ограждение (см. рисунок 5);

b) дисковая пила с диаметром 350 мм может быть опущена под стол;

c) верхний защитный кожух должен сниматься с расклинивающего ножа без применения вспомогательного инструмента.

Защитный кожух дисковой пилы должен полностью закрывать всю режущую часть дисковой пилы, расположенную над столом. Если защитный кожух должен ложиться на стол, основание защитного кожуха в любом положении должно лежать на столе без зазора.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

|

Рисунок 5 - Пример автоматически закрывающегося верхнего защитного кожуха

5.3.7.2.2 Защита при сверлении и пазовании

Во время работы сверлильно-пазовального узла доступ к ножевому валу должен быть исключен соответствующей системой защиты по ЕН 859 (пункт 5.3.6.1) (см. также 6, перечисления d) 6.3).

Для предотвращения захвата зажимным патроном должно быть предусмотрено защитное устройство с блокировкой.

Если необходимо, для предотвращения захвата патроном должно быть предусмотрено отверстие под ключ (см. 6.3).

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.7.2.3 Защитное устройство при фуговании

Ограждение ножевого вала, перемещаемое для возможности использования других ограждений для различных узлов станка (например, ограждение для пильного элемента), должно иметь возможность его установки и перемещения без использования вспомогательного инструмента.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

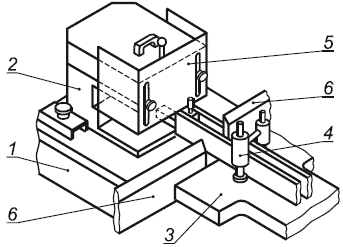

5.3.7.2.4 Защитные устройства для станков при нарезании шипов и гнезд под шипы

При нарезании шипов фрезерованием доступ к вращающейся фрезе должен быть исключен в соответствии с ЕН 848-1 (пункт 5.3.7.1.4).

Дополнительно защитное ограждение нережущей части инструмента должно иметь блокировку, исключающую вращение шпинделя, если инструмент не защищен ограждением.

Дисковая пила должна быть ограждена в соответствии с ЕН 1870-1 (пункты 5.3.7.1.1, 5.3.7.1.2, 5.3.7.2, 5.3.7.3.1, 5.3.7.3.2 и 5.3.7.5).

Встроенный передвижной стол или передвижная каретка с закрепленной на них обрабатываемой заготовкой должны быть оборудованы защитным ограждением с блокировкой, исключающим доступ к режущей части пилы в пределах всего пути перемещения стола (см. рисунок 6).

|

1 - станина; 2 - защитное ограждение (кожух); 3 - дополнительный передвижной стол (каретка); 4 - устройство прижима заготовки; 5 - регулируемое перемещаемое защитное ограждение; 6 - защитное ограждение, закрепленное на передвижном столе (каретке)

Рисунок 6 - Пример защитного ограждения, установленного на дополнительном передвижном столе (каретке)

Категория цепей управления для блокировки должна соответствовать ЕН ИСО 13849-1:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.7.3 Защита приводов

Защита приводов должна соответствовать ЕН 848-1 (пункт 5.3.7.2), ЕН 859, ЕН 860 (пункт 5.3.6.2), ЕН 861 (пункт 5.3.7.4), ЕН 1870-1 (пункт 5.3.7.5).

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.8 Прижимные устройства

5.3.8.1 Общие положения

Для фрезерного и пильного узлов должны выполняться требования ЕН 848-1 и ЕН 1870-1 (пункты 5.3.8) соответственно.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.8.2 Сверление и пазование

На сверлильно-пазовальном узле станка должно быть предусмотрено устройство для прижима заготовки. Минимальное усилие прижима должно составлять 500 Н.

Если при применении сверлильно-пазовального узла используется механизированная система прижима заготовки, конструкция станка должна исключать опасность раздавливания, например за счет:

a) применения двухступенчатого прижима с предварительным усилием прижима, не превышающим 50 Н, а затем с усилием полного прижима, которое может быть отключено неавтоматическим командным устройством, или

b) уменьшения зазора между прижимом и заготовкой до 6 мм за счет плавности ручной регулировки положения прижима в сочетании с ограничением хода не более 10 мм, или

c) ограничения завершающей скорости прижима до 10 мм/с, или

d) защиты прижимных губок с помощью регулируемого ограждения, обеспечивающего зазор между заготовкой и этим ограждением не более 6 мм. При этом прижимные губки не должны выступать за защитное ограждение более чем на 6 мм.

Категория для элементов системы контроля усилия прижима первого этапа (см. перечисление а)) и для ограничения завершающей скорости прижима (см. перечисление с)) должна быть не менее категории 1 по ЕН 13849-1 (см. 5.2.1).

На станках с пневматическим прижимом заготовки в случае сбоя в подаче пневматического энергоснабжения должно быть обеспечено сохранение усилия прижима. Если для выполнения этого требования используются обратные клапаны, они должны быть расположены в цилиндрах привода по ЕН 983.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.3.8.3 Нарезание шипов

При нарезании шипов должно быть предусмотрено устройство прижима обрабатываемой заготовки, обеспечивающее усилие прижима не менее 700 Н и зазор между осью губок прижима и наружным диаметром фрезы не менее 100 мм.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.3.9 Приспособление для безопасной подачи заготовки

Приспособления для безопасной подачи заготовки должны соответствовать ЕН 848-1 (пункт 5.3.9) и ЕН 1870-1 (пункт 5.3.9) для соответствующего режущего узла (см. перечисление d) также 6.3)

5.4 Защитные меры против немеханических опасностей

5.4.1 Пожар

Для минимизации рисков возникновения пожара следует выполнять требования 5.4.3 и 5.4.4.

При фуговании и рейсмусовании должны выполняться требования ЕН 859 и ЕН 860 (пункты 5.3.6) по предотвращению искрового разряда от контакта между ножевым валом и столом/кромками стола.

При фрезеровании должны выполняться требования ЕН 848-1 (пункты 5.3.6.1.2.2, 5.3.6.2.2 и 5.3.7.1.2.1) по предотвращению искрового разряда от контакта между инструментом и вставкой стола, направляющими линейками и прижимным башмаком.

При пилении должны выполняться требования ЕН 1870-1 (пункт 5.3.2.1) по предотвращению контакта между основной и подрезной дисковыми пилами или основной дисковой пилой и дисковой пилой для постформинга, а также требования ЕН 1870-1 (пункт 5.3.7.1.5) по предотвращению искрового разряда между полотном основной дисковой пилы и краями прорези в столе станка для пропуска пилы.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.4.2 Шум

Требования к уровню шума при работе различных режущих узлов комбинированного станка должны соответствовать:

- для фрезерного узла - ЕН 848-1 (пункт 5.4.2);

- для фуговального узла - ЕН 859 (пункт 5.4.2);

- для рейсмусового узла - ЕН 860 (пункт 5.4.2);

- для фуговально-рейсмусового узла - ЕН 861 (пункт 5.4.2);

- для пильного узла - ЕН 1870-1 (пункт 5.4.2).

Примечание - Уровень шума при сверлении аналогичен уровню шума при вращении ножевого вала на холостом ходу.

См. также перечисление r) 6.3.

5.4.3 Удаление стружки и пыли

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 5.4.3) для соответствующего режущего узла.

При сверлении и пазовании должно быть обеспечено удаление стружки и пыли от станка либо через встроенный вытяжной кожух станка, подключенный к общей вытяжной системе, либо через отсасывающее устройство для сбора стружки и пыли, присоединяемое к станку.

Чтобы стружка и пыль при работе станка гарантированно попадали из зоны резания в систему сбора отходов, конструкция вытяжных кожухов, каналов и труб должна учитывать скорость движения воздуха, затянутого системой в вытяжном канале, - 20 м/с для сухой стружки и 28 м/с для влажной стружки (содержание влаги -18% или выше).

Контроль

Проверка соответствующих чертежей, визуальный контроль станка.

5.4.4 Электробезопасность

Электрооборудование станка должно соответствовать требованиям ЕН 60204-1, если в настоящем стандарте не указаны другие требования.

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861, ЕН 1870-1 (пункты 5.4.4) для соответствующего режущего узла.

Испытания непрерывности соединений защищенных систем должны проводиться по ЕН 60204-1 (пункт 18.2), а функциональные испытания - по ЕН 60204-1 (пункт 18.6).

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка, функциональные испытания станка.

Примечание - Для характеристик электрооборудования могут быть использованы документы изготовителя этого электрооборудования.

5.4.5 Эргономика и ручное управление

Должны выполняться требования ЕН 614-1 и требования по эргономике и ручному управлению для соответствующего режущего узла станка по ЕН 848-1, ЕН 859, ЕН 860, ЕН 861, ЕН 1870-1 (пункты 5.4.5).

Сверлильно-пазовальный узел должен соответствовать следующим требованиям:

Если сверлильно-пазовальный узел весит больше 25 кг, и для его подъема требуется подъемный механизм, он в соответствии с ЕН 1005-2 должен быть оснащен дополнительными устройствами для возможности его подъема подъемным механизмом. Эти устройства должны быть расположены таким образом, чтобы исключить кантование, падение или непреднамеренное движение во время транспортировки, сборки, демонтажа этого узла.

Если на комбинированном станке сверлильно-пазовальный узел установлен на рабочей стороне фуговального и рейсмусового узлов, то при проведении операции фугования и рейсмусования сверлильно-пазовальный узел должен быть снят.

Расположение органов управления см. в 5.2.2.

См. также 6.3 и стандарты ЕН 894-3, ЕН 1005-3.

Контроль

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.4.6 Пневматика

Станки, оснащенные пневматическим оборудованием, должны соответствовать требованиям ЕН 983. См. также 5.2.1.

Контроль

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.7 Гидравлика

Станки, оснащенные гидравлическим оборудованием, должны соответствовать требованиям ЕН 982. См. также 5.2.1.

Контроль

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.8 Электромагнитная совместимость

Станок должен быть надежно защищен от электромагнитных помех в соответствии с ЕН 60439-1, ЕН 50370-1 и ЕН 50370-2.

Примечание - В станках, где электрическая часть имеет маркировку "СЕ", что подтверждено документами поставщика электрооборудования, можно гарантировать, что оборудование надежно защищено от внешних электромагнитных помех.

Относительно применения электронных компонентов см. приложение С.

Контроль

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.9 Лазерное излучение

Если при пилении на станке используется лазер, должны выполняться требования ЕН 1870-1 (пункт 5.4.9).

Контроль

Проверка соответствующих чертежей и визуальный контроль станка.

5.4.10 Статическое электричество

Если станок оснащен гибкими шлангами для отсоса пыли и стружки, шланги должны быть заземлены или выполнены из антистатических материалов.

Контроль

Проверка соответствующих чертежей и визуальный контроль станка.

5.4.11 Ошибки монтажа

Для исключения ошибок монтажа следует руководствоваться ЕН 848-1 (пункт 5.4.9) и ЕН 1870-1 (пункт 5.4.11). См. также 6.3.

Контроль

Проверка соответствующих чертежей и визуальный контроль станка.

5.4.12 Отключение энергоснабжения

Должны выполняться основные положения по этому вопросу, изложенные в ИСО 12100-2 (пункты 4.10 и 5.5.4).

Отключение станка от электроснабжения следует осуществлять через устройство, размыкающее цепь подачи электроэнергии к станку (главный силовой электрический выключатель), которое должно соответствовать требованиям ЕН 60204-1 (пункт 5.3).

Если станок оснащен электрическим тормозом, то главный силовой электрический выключатель:

a) должен быть снабжен устройством блокировки включения, если силовой выключатель после срабатывания блокировочного устройства можно включить только вручную, или

b) не должен располагаться на той же стороне станка или пульта управления, на которой расположены органы управления пуском и остановкой.

Если используется пневматическая энергия согласно ЕН 983 для отключения электроснабжения, достаточно применения быстроразъемного соединения без прерывающего устройства, например разрывной муфты. При отключении небольшого станка (или части станка) от электроснабжения согласно ЕН 1037 (пункт 5.2), быстроразъемное соединение должно легко управляться любым человеком, имеющим доступ к станку.

Если станок оборудован гидравлической системой, гидравлическое энергообеспечение должно отключаться от электроснабжения посредством главного силового выключателя.

Контроль

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.4.13 Техническое обслуживание

Кроме требований ЕН ИСО 12100-2 (пункт 4.15) должны выполняться нижеприведенные требования.

Информация по проведению технического обслуживания должна соответствовать требованиям ЕН ИСО 12100-2 (пункт 6.5.1, перечисление е)).

Места смазки должны быть расположены вне устройств защиты инструмента и должны быть доступными с места оператора.

Если падение давления в пневмосистеме может привести к опасным движениям какого-либо элемента станка, конструкция пневмосистемы должна обеспечивать сохранение давления в системе неизменным для исключения этого опасного движения, а для снятия остаточного давления должно быть предусмотрено специальное устройство управления.

Если остаточная энергия накапливается, например в резервуаре высокого давления или в трубопроводе, должны быть предусмотрены устройства для снятия накопленного остаточного давления посредством, например, вентиля. Снятие остаточного давления недопустимо осуществлять путем отсоединения трубопровода или соединительной детали.

См. также 6.3.

Контроль

Проверка соответствующих чертежей, руководства по эксплуатации станка и соответствующее функциональное испытание станка.

6 Информация для пользователя

6.1 Общие положения

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 6.1) для соответствующего режущего узла, если не имеется дополнительных и/или отменяющих требований безопасности и/или защитных мер.

Если сверлильно-пазовальный узел станка снабжен постоянным пневматическим питанием, то рядом с главным электрическим выключателем должна быть расположена табличка, предупреждающая об этом.

Должна быть приложена информация по отрицательным результатам испытания системы торможения.

Контроль

Проверка соответствующих чертежей и визуальный контроль станка.

6.2 Маркировка

Должны выполняться требования ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 6.2) для соответствующего режущего узла, если не имеется дополнительных и/или отменяющих требований безопасности или защитных мер.

Кроме основных положений ЕН ИСО 12100-2 (пункт 6.4) должны быть соблюдены следующие требования.

Нижеследующая информация должна быть легко читаемой и несмываемой в течение всего срока эксплуатации станка, нанесена непосредственно на станок гравировкой или травлением, либо наклеиванием этикеток или самоклеящихся табличек, либо фирменных табличек, закрепленных на станке, например посредством заклепок или шурупов, а именно:

a) наименование и адрес изготовителя;

b) год изготовления;

c) серия или тип станка;

d) серийный или идентификационный номер станка;

e) основные технические данные [для электротехнических изделий: напряжение, частота, мощность по ЕН 60204-1 (пункт 16.4)] обязательно;

f) номинальное давление для пневматических/гидравлических цепей управления, если имеются;

g) если установлены пневматические/гидравлические главные силовые выключатели, то их функции и схемы размещения должны быть указаны, например, на табличке или в виде пиктограммы.

h) если необходимо, специальные характеристики из ЕН 848-1, ЕН 859, ЕН 860, ЕН 861 и ЕН 1870-1 (пункты 6.2) для соответствующего режущего узла.

Для сверлильно-пазовального узла с одним направлением вращения инструмента направление вращения должно быть указано стрелкой.

Таблички или пиктограммы с обозначением номинального давления и наличия таких силовых выключателей должны также размещаться вблизи от установленного главного силового выключателя станка.

Предупреждающие таблички должны быть выполнены либо на языке той страны, где будет эксплуатироваться станок, либо в виде пиктограмм.

Если применяются графические символы, они должны соответствовать ЕН 61310-1 (таблица А.1).

Если станок оборудован мерными шкалами, они должны соответствовать ЕН 894-2.

Контроль

Проверка соответствующих чертежей и визуальный контроль станка.

6.3 Руководство по эксплуатации