ГОСТ 12.4.246-2016 (EN 143:2000)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ. ФИЛЬТРЫ ПРОТИВОАЭРОЗОЛЬНЫЕ

Общие технические условия

Occupational safety standards system. Respiratory protective equipment. Particle filters. General specifications

МКС 13.340.30

Дата введения 2017-12-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым обществом с ограниченной ответственностью "МОНИТОРИНГ" (ООО "МОНИТОРИНГ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 ноября 2016 г. N 93-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 декабря 2016 г. N 2082-ст межгосударственный стандарт ГОСТ 12.4.246-2016 (EN 143:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2017 г.

5 Настоящий стандарт модифицирован по отношению к европейскому стандарту ЕН 143:2000+АС:2005+А1:2006* "Средства защиты органов дыхания. Противоаэрозольные фильтры. Требования, испытания, маркировка" ("Respiratory protective devices - Particle filters - Requirements, testing, marking", MOD) путем внесения дополнений в раздел 1, подразделы 5.7, 7.6, подпункт 8.1.3, а также дополнительных разделов 6 и 9, которые выделены курсивом**. В настоящем стандарте раздел 2 "Нормативные ссылки" заменен разделом "Библиография", т.к. отсутствуют межгосударственные стандарты, гармонизированные с европейскими стандартами. В настоящий стандарт внесен термин "одноразовый противоаэрозольный фильтр".

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - Примечания изготовителя базы данных.

Официальный экземпляр европейского стандарта, на основе которого разработан настоящий межгосударственный стандарт, имеется в Федеральном информационном фонде технических регламентов и стандартов.

Сравнение структуры настоящего стандарта со структурой примененного в нем европейского стандарта приведено в приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6) и для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов

6 ВЗАМЕН ГОСТ 12.4.246-2013

7 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на противоаэрозольные фильтры (далее - фильтры), предназначенные для использования в качестве элементов в фильтрующих средствах индивидуальной защиты органов дыхания (далее - СИЗОД), и устанавливает общие технические требования, методы испытания и маркировку.

Стандарт не распространяется на фильтрующие лицевые части и на противоаэрозольные фильтры, используемые в следующих типах СИЗОД:

- пожарных;

- военных;

- медицинских;

- авиационных;

- для подводных работ.

Фильтры, отвечающие требованиям настоящего стандарта и используемые в комбинации с изолирующими и фильтрующими СИЗОД с принудительной подачей воздуха, следует проверять и маркировать в соответствии со стандартом на этот тип СИЗОД.

2 Термины и определения

В настоящем стандарте применены термины по [1] и [2], а также следующие термины с соответствующими определениями:

2.1 одноразовый противоаэрозольный фильтр [(non re-useable (NR) particle filter]: Противоаэрозольный фильтр, предназначенный для использования в течение не более одной смены.

2.2 многоразовый противоаэрозольный фильтр [re-useable (R) particle filter]: Противоаэрозольный фильтр, предназначенный для использования в течение более одной смены.

3 Классификация

3.1 Фильтры в зависимости от их фильтрующей эффективности подразделяют на классы:

P1 - фильтры низкой эффективности;

P2 - фильтры средней эффективности;

P3 - фильтры высокой эффективности.

3.2 Фильтры класса(ов) P2 и P3 включают в себя защиту, обеспечиваемую фильтром(ами) более низкого класса(ов).

3.3 Противоаэрозольные фильтры также классифицируются как одноразовые (для применения только в течение одной смены) и многоразовые (для применения в течение более одной смены).

4 Обозначения

Противоаэрозольные фильтры, отвечающие требованиям настоящего стандарта, должны иметь следующее обозначение: Фильтр противоаэрозольный, ГОСТ, год утверждения стандарта, класс защиты, дополнительные (факультативные) защитные показатели.

Пример 1 - Фильтр противоаэрозольный ГОСТ ...P1 NR.

Пример 2 - Фильтр противоаэрозольный ГОСТ ...P2 R.

5 Общие технические требования

5.1 Общие положения

Во всех испытаниях все образцы должны соответствовать настоящим требованиям.

5.2 Номинальные значения и допустимые отклонения

Все значения, приведенные в настоящем стандарте, являются номинальными. Допускается отклонение ±5% от указанного значения температуры, не оговоренного в настоящем стандарте как максимальное или минимальное. При этом температура окружающей среды при испытаниях должна составлять (24±8)°C, за исключением температуры окружающей среды при проведении испытаний на устойчивость к механическому воздействию, которая должна составлять (20±10)°C. Все другие значения температур должны задаваться с точностью ±1°C.

5.3 Визуальный осмотр

При визуальном осмотре проверяют также маркировку и наличие соответствующих указаний по эксплуатации.

Испытания проводят в соответствии с 7.2.

5.4 Соединение

Соединение между фильтром(ами) и лицевой частью должно быть прочным и герметичным.

Соединение между фильтром и лицевой частью может быть неразъемным или обеспечено соединением особого типа или с помощью резьбового соединения (в том числе нестандартного). Не допускается использование стандартного резьбового соединения [3] с другими типами резьбы или с одним фильтром из комплекта фильтров, предназначенным для использования в комбинации с соответствующей лицевой частью.

Фильтр должен легко заменяться без использования специальных инструментов и должен быть маркирован во избежание неправильной сборки, если это не предусмотрено конструкцией фильтра.

Испытания проводят в соответствии с 7.2.

5.5 Масса

Масса фильтров, присоединяемых непосредственно к лицевой части, не должна превышать 300 г - для полумасок и 500 г - для масок.

Фильтры с большей массой должны присоединяться к лицевой части с помощью соединительной трубки.

Испытания проводят в соответствии с 7.1.

5.6 Комплект фильтров

При использовании более чем одного фильтра в СИЗОД, в котором происходит распределение воздушного потока, весь комплект фильтров должен отвечать всем требованиям настоящего стандарта.

При возможности использования одного фильтра из комплекта фильтров он должен удовлетворять всем требованиям, указанным в настоящем стандарте, при общем расходе воздушного потока.

Указания по эксплуатации должны содержать все необходимые сведения о правильном использовании комплекта фильтров.

Испытания проводят в соответствии с 7.1, 7.2.

5.7 Материалы

Материалы фильтров должны сохранять свои свойства в процессе хранения и эксплуатации в течение срока годности, а также должны быть устойчивы к воздействию условий, в которых они эксплуатируются.

Для изготовления фильтров следует применять материалы, разрешенные органами здравоохранения для использования в контакте с кожей и вдыхаемым воздухом.

Материалы фильтров и газообразные продукты, выносимые потоком воздуха через фильтры, не должны быть вредными для пользователя и не должны вызывать у него неприятные ощущения.

При использовании фильтрующих материалов типа ФП изделие может не подвергаться температурному воздействию в соответствии с 7.4. Сведения об этом должны содержаться в маркировках изделия и на упаковке, а в указаниях по эксплуатации должны быть указаны ограничения по применению изделия (при подземных выработках, в условиях повышенных и пониженных температур и повышенной влажности).

Испытания проводят в соответствии с 7.2.

5.8 Упаковка

Фильтры должны быть упакованы таким образом, чтобы было исключено их механическое повреждение и загрязнение до использования.

В отдельных случаях, определенных изготовителем, фильтры должны быть загерметизированы в заводских условиях для обеспечения защиты фильтрующего материала от воздействия окружающей среды таким образом, чтобы можно было идентифицировать нарушение заводской герметизации.

Испытания проводят в соответствии с 7.2.

5.9 Устойчивость к механическому воздействию

Фильтры должны быть устойчивы к механическому воздействию.

Испытания проводят в соответствии с 7.3.

После испытаний в соответствии с 7.3 фильтры должны отвечать требованиям по сопротивлению воздушному потоку, проницаемости, устойчивости к запылению и обеспечивать герметичное присоединение.

Испытания проводят в соответствии с 7.2.

5.10 Устойчивость к температурному воздействию

Фильтры должны быть устойчивы к температурному воздействию.

Испытания проводят в соответствии с 7.4.

После испытаний фильтры должны отвечать требованиям по сопротивлению воздушному потоку, проницаемости, устойчивости к запылению и обеспечивать герметичное присоединение.

Испытания проводят в соответствии с 7.2.

5.11 Начальное сопротивление воздушному потоку

Начальное сопротивление воздушному потоку, оказываемое фильтром(ами), должно быть минимальным и не должно превышать значений, указанных в таблице 1.

Испытанию подвергают четыре фильтра: два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 и два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 с последующим испытанием на устойчивость к температурному воздействию в соответствии с 7.4.

Испытания проводят в соответствии с 7.6.

Таблица 1 - Начальное сопротивление постоянному воздушному потоку противоаэрозольных фильтров

Класс фильтра | Максимальное сопротивление воздушному потоку, Па, расходом: | |

30 дм | 95 дм | |

P1 | 60 | 210 |

P2 | 70 | 240 |

P3 | 120 | 420 |

5.12 Проницаемость фильтра

Проницаемость фильтра не должна превышать значений, приведенных в таблице 2.

Испытанию подвергают шесть фильтров: три - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 и три - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 с последующим испытанием на устойчивость к температурному воздействию в соответствии с 7.4.

Испытания следует проводить в соответствии с 7.7.

Фильтры, не отвечающие требованиям по проницаемости после испытания на хранение, должны быть промаркированы как одноразовые фильтры.

Таблица 2 - Максимальная проницаемость фильтра

Класс фильтра | Максимальная проницаемость фильтра тест-аэрозолями, % | |

Испытание с использованием хлорида натрия расходом потока 95 дм | Испытание с использованием парафинового масла расходом потока 95 дм | |

P1 | 20 | 20 |

P2 | 6 | 6 |

P3 | 0,05 | 0,05 |

5.13 Устойчивость к запылению

5.13.1 Общие положения

Если испытанию подвергается один фильтр из комплекта фильтров равно распределенным воздушным потоком, составляющим пропорциональную часть (по числу фильтров в комплекте) общего воздушного потока, то сопротивление воздушному потоку фильтра после запыления не должно превышать значений, установленных для заданного произведения содержания пыли на время экспозиции. Например, для одного фильтра из пары фильтров класса P2 испытания проводят при расходе воздушного потока 47,5 дм/мин до тех пор, пока сопротивление воздушному потоку не будет равно 500 Па или пока произведение измеренного содержания пыли на время экспозиции не будет равно 263 мг·ч/м

.

5.13.2 Проницаемость

Требование по проницаемости фильтров в соответствии с 5.12 должно удовлетворяться для аэрозолей хлорида натрия и парафинового масла до и после испытания на устойчивость к запылению с применением доломитовой пыли.

Испытанию подвергают четыре фильтра: два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 и два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 с последующим испытанием на устойчивость к температурному воздействию в соответствии с 7.4.

Испытания проводят в соответствии с 7.7.2, 7.7.3 и 7.8.

5.13.3 Сопротивление постоянному воздушному потоку

Сопротивление воздушному потоку фильтров после испытаний на устойчивость к запылению в соответствии с 7.7 не должно превышать значений, указанных в таблице 3.

Таблица 3 - Сопротивление постоянному воздушному потоку противоаэрозольных фильтров после запыления

Класс фильтра | Сопротивление воздушному потоку расходом 95 дм |

P1 | 400 |

P2 | 500 |

P3 | 700 |

Испытанию подвергают четыре фильтра: два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 и два - после испытания на устойчивость к механическому воздействию в соответствии с 7.3 с последующим испытанием на устойчивость к температурному воздействию в соответствии с 7.4.

Испытания проводят в соответствии с 7.6 и 7.8.

6 Правила приемки

Правила приемки устанавливают в нормативных документах на изделия конкретных видов.

7 Методы испытания

7.1 Общие положения

Испытания фильтров, не имеющих стандартного резьбового соединения [3], следует проводить в держателе фильтра, который используется в данном СИЗОД.

Если не оговорено использование специальных измерительных приборов и методов измерений, то испытания проводят с использованием средств измерений утвержденных типов на аттестованных испытательных установках.

7.2 Визуальный осмотр

Визуальный осмотр фильтров проводят перед проведением испытаний. При визуальном осмотре проверяют также маркировку и наличие соответствующих указаний по эксплуатации. Полученные при визуальном осмотре результаты регистрируют.

7.3 Устойчивость к механическому воздействию

7.3.1 Оборудование

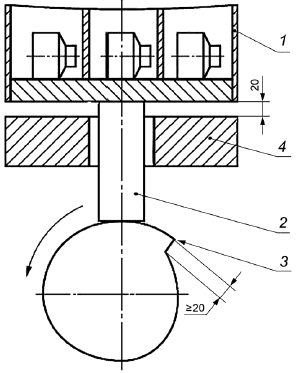

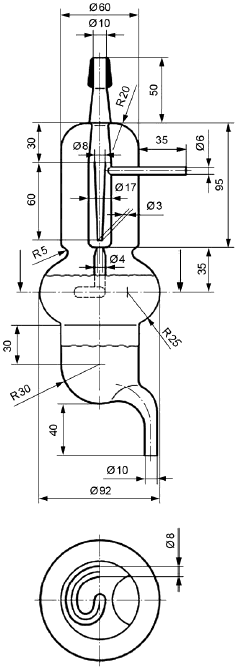

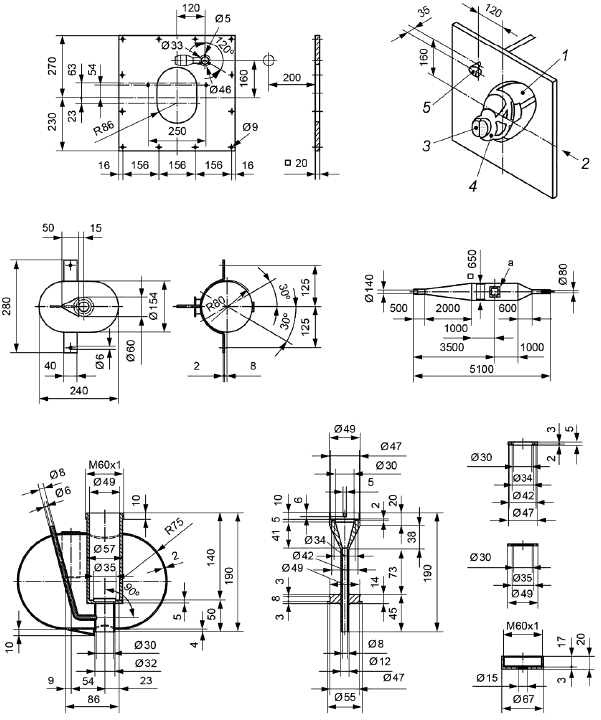

Установка, представленная на рисунке 1, включает стальную коробку 1, закрепленную на перемещающемся вертикально поршне 2, который, кроме того, может подниматься на 20 мм с помощью вращающегося кулачка 3 и опускаться на стальную пластину 4 под действием собственной массы по мере вращения кулачка. Масса стальной коробки должна составлять не менее 10 кг. Масса стальной пластины должна превышать массу стальной коробки более чем в 10 раз.

|

|

7.3.2 Порядок проведения испытания

Фильтры следует испытывать в состоянии после поставки в герметичной упаковке (при ее наличии), после изъятия их из общей упаковки.

Фильтры должны быть помещены набок в стальную коробку 1 так, чтобы они не касались друг друга во время испытания и обеспечивали возможность движения по горизонтали на 6 мм и свободного движения по вертикали. После окончания данного испытания фильтры следует встряхнуть для удаления из них материала, высыпавшегося из фильтров в процессе механического воздействия.

Установка должна работать в следующем режиме: - 100 об/мин, время работы - 20 мин.

7.4 Устойчивость к температурному воздействию

Фильтры в упаковке (при наличии) должны пройти следующий термический цикл:

a) термостатирование при плюс (70±3)°С в течение 24 ч;

b) термостатирование при минус (30±3)°С в течение 24 ч.

После каждого этапа термостатирования фильтры выдерживают при комнатной температуре не менее 4 ч перед проведением дальнейших испытаний.

7.5 Условия испытаний фильтров

7.5.1 Все испытания следует проводить так, чтобы воздух или аэрозоль проходили через фильтр в горизонтальном направлении, если это специально не оговорено в описании метода испытания.

7.5.2 При испытаниях одного фильтра из комплекта фильтров воздушный поток, проходящий через этот фильтр, должен составлять пропорциональную часть общего воздушного потока, предназначенного для испытания всего комплекта фильтров. При возможности использования одного фильтра из комплекта фильтров он должен удовлетворять всем требованиям, указанным в настоящем стандарте, при общем расходе воздушного потока.

Если сопротивление фильтров из комплекта фильтров удовлетворяет следующему условию, то допускается проводить испытания одного фильтра при пропорциональном уменьшении воздушного потока:

![]() , (1)

, (1)

где (сопротивление воздушному потоку)

- максимальная разность сопротивлений фильтров из комплекта фильтров;

среднее сопротивление воздушному потоку - среднеарифметическое сопротивление одного фильтра из комплекта фильтров.

Если сопротивление фильтров из комплекта фильтров не удовлетворяет условию (1), следует испытывать весь комплект фильтров при общем расходе воздушного потока.

При испытании одного фильтра из комплекта фильтров при пропорциональном расходе воздушного потока фильтр должен удовлетворять всем требованиям, указанным в настоящем стандарте.

7.6 Начальное сопротивление воздушному потоку

Фильтры герметично закрепляют, при необходимости с помощью специального адаптера, в испытательной установке.

Испытания начального сопротивления воздушному потоку на вдохе проводят на постоянном воздушном потоке расходом 30 и 95 дм/мин при таких давлении и температуре окружающей среды, сочетание которых не приводит к конденсации влаги на фильтре.

Начальное сопротивление воздушному потоку приводят к нормальным условиям: температуре 20°C и давлению 1 атм.

Данные по сопротивлению воздушному потоку пересчитывают с учетом сопротивления держателя фильтра.

7.7 Проницаемость фильтра

7.7.1 Общие положения

Определение проницаемости фильтра осуществляют следующими методами с использованием двух тест-аэрозолей:

a) метод с использованием аэрозоля хлорида натрия при использовании оборудования, описание которого приведено в 7.7.3;

b) метод с использованием аэрозоля парафинового масла при использовании оборудования, описание которого приведено в 7.7.4.

Общее описание метода определения проницаемости фильтра приведено в 7.7.2 и применимо для испытаний с использованием каждого из двух тест-аэрозолей.

Примечание - Лаборатории должны учитывать следующие факторы:

- испытательную камеру следует сконструировать таким образом, чтобы минимизировать флуктуации скорости воздушного потока вблизи поверхности фильтра во время испытаний. Локальные увеличения скорости воздушного потока ("струи") могут искусственно завышать значение проницаемости фильтра;

- парафиновое масло, используемое при испытаниях, не должно длительное время подвергаться нагреву и сжатию, вызванному воздушным потоком, так как это может привести к изменению состава масла и соответственно к искажению результатов измерения.

Парафиновое масло в испытательной установке следует менять не реже, чем один раз в 3 мес.

7.7.2 Сущность метода

Тест-аэрозоль подают в испытательную камеру, в которой установлен испытуемый фильтр. Через фильтр пропускают воздушный поток с расходом 95 дм/мин, при этом содержание аэрозоля измеряют с помощью соответствующего фотометра непосредственно до и после фильтра.

Содержание тест-аэрозоля в воздушном потоке после фильтра измеряют во время проведения испытания. Интервалы между измерениями не должны превышать 5 мин.

Время экспозиции при проведении испытания с использованием аэрозоля парафинового масла - до достижения значения массы аэрозоля, прошедшего через фильтр, 120 мг.

Время экспозиции при проведении испытания с использованием аэрозоля хлорида натрия - до достижения значения массы аэрозоля, прошедшего через фильтр, 120 мг, или до момента, когда:

a) значения проницаемости фильтра для одноразового применения продолжают уменьшаться в течение 5 мин или пяти измерений;

b) значения проницаемости фильтра для многоразового применения продолжают уменьшаться в течение 5 мин или пяти измерений и максимальное значение проницаемости меньше, чем значение, полученное для аэрозоля парафинового масла.

Примечание - Следует вести непрерывную запись значений содержания тест-аэрозоля воздушного потока после фильтра.

При выполнении этих условий испытания можно прервать раньше установленного срока.

При проведении испытания регистрируют максимальное значение проницаемости.

Фильтры для многократного использования сразу же после испытания на проницаемость должны пройти тест на хранение. При этом тест на хранение фильтров, для которых испытания на проницаемость с использованием аэрозоля хлорида натрия были закончены до достижения массы аэрозоля 120 мг, следует проводить только с использованием аэрозоля парафинового масла.

Фильтры для многоразового использования сразу после окончания испытания извлекают из испытательной камеры и хранят в течение (24±1) ч при температуре (16±32)°C и относительной влажности (50±30)%. Следует убедиться, что образцы фильтров в ходе хранения не находились в контакте друг с другом.

Фильтр после процедуры хранения устанавливают в испытательную камеру.

Каждый из тест-аэрозолей, по которому были проведены испытания до достижения массы аэрозоля 120 мг, пропускают через фильтр при скорости воздушного потока 95 дм/мин.

Определяют проницаемость путем усреднения значений, зарегистрированных при испытаниях фильтров для многоразового использования в течение (30±3) с через 3 мин после начала проведения испытания.

7.7.3 Метод с использованием аэрозоля хлорида натрия

7.7.3.1 Общие положения

Частицы аэрозоля хлорида натрия генерируют путем распыления водного раствора хлорида натрия и испарения воды. Содержание аэрозоля определяют до и после испытуемого фильтра с помощью пламенного фотометра. Средства регистрации частиц должны позволять проводить измерение проницаемости от 0,001% до 100%.

7.7.3.2 Оборудование для испытаний и средства измерений

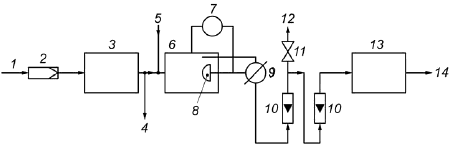

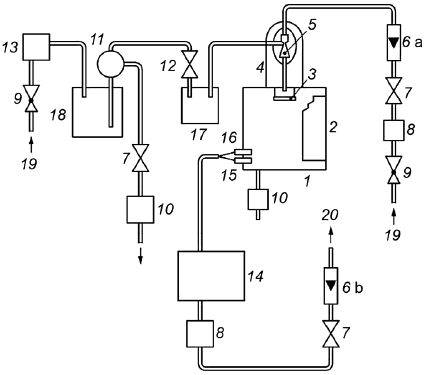

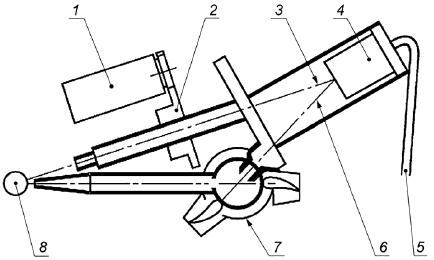

Схема установки представлена на рисунке 2.

|

1 - сжатый воздух; 2 - воздушный фильтр; 3 - генератор аэрозоля; 4 - сброс; 5 - чистый воздух; 6 - испытательная камера; 7 - датчик давления (дополнительно); 8 - испытуемый образец; 9 - трехходовой клапан; 10 - измеритель расхода; 11 - регулировочный вентиль; 12 - сброс; 13 - пламенный фотометр; 14 - сброс

Рисунок 2 - Схема установки для испытаний с использованием аэрозоля хлорида натрия

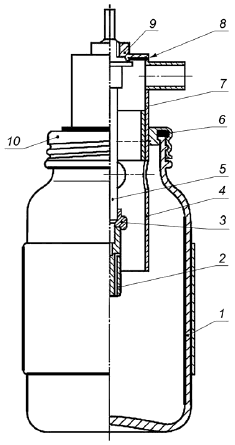

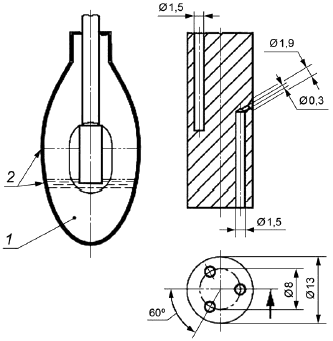

Генератор аэрозоля

Аэрозоль генерируется с помощью распылителя Коллисона, заполненного 1%-ным раствором хлорида натрия. Распылитель, показанный на рисунке 3, состоит из стеклянного сосуда, в который впаяна распылительная головка с тремя распылительными насадками. В распылитель поступает воздух под давлением 345 кПа, а получаемый жидкий аэрозоль сталкивается с отражательной перегородкой (экраном), удаляющей большие частицы. Частицы, которые не столкнулись с экраном, выносятся потоком воздуха. После смешения с сухим воздухом вода испаряется, при этом получается сухой аэрозоль хлорида натрия.

|

1 - стеклянный сосуд с навинчивающейся крышкой; 2 - сопло; 3 - волокнистая прокладка (наружный диаметр - 4,5 мм, внутренний диаметр - 2 мм, толщина прокладки - 0,8 мм); 4 - втулка; 5 - стержень; 6 - резиновая прокладка; 7 - головка втулки; 8 - резиновая прокладка (наружный диаметр - 25 мм, внутренний диаметр - 10 мм, толщина - 1,5 мм, уплотнитель для герметизации); 9 - гайка; 10 - завинчивающаяся крышка |

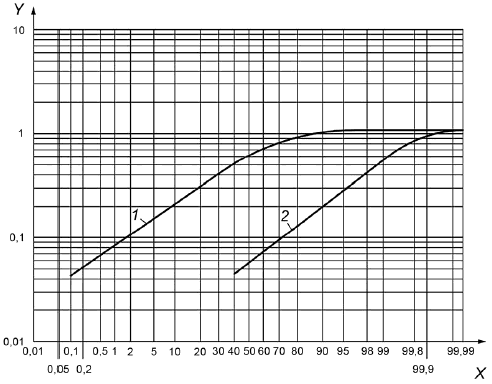

Полученный таким образом аэрозоль является полидисперсным со средним диаметром частиц (по количеству) около 0,06 мкм. Распределение частиц хлорида натрия по размерам представлено на рисунке 4.

Содержание и размер частиц аэрозоля хлорида натрия остаются постоянными в установленных пределах при условии, что давление подаваемой смеси составляет от 331 до 359 кПа, а расход воздушного потока через три сопла находится в пределах от 12,5 до 13,0 дм/мин. Выходящий поток смешивается с потоком сухого воздуха расходом 84 дм

/мин с образованием общего потока расходом 95 дм

/мин.

Расход раствора хлорида натрия должен составлять 15 см/ч. Объем стеклянного сосуда подбирают таким образом, чтобы изменения содержания и потери в объеме раствора в течение 8 ч не вызывали серьезных изменений параметров тест-аэрозоля.

Определение содержания аэрозоля хлорида натрия при его прохождении через противоаэрозольный фильтр проводят до и после испытуемого фильтра с помощью пламенного фотометра с соответствующей чувствительностью. Существует пламенный фотометр, специально разработанный для этих целей.

Примечание - Информацию о производителе фотометра и генератора аэрозоля можно получить в секретариате CEN/TC 79.

Пламенный фотометр

Определение содержания аэрозоля хлорида натрия при его прохождении через противоаэрозольный фильтр проводят до и после испытуемого фильтра с помощью пламенного фотометра. Если есть возможность, следует использовать фотометр, специально разработанный для этих испытаний. Допускается использование любого подходящего фотометра, имеющего требуемую чувствительность.

Прибор представляет собой водородный пламенный фотометр. Водородную горелку помещают в вертикальную жаровую трубку с отверстием на нижнем конце, выходящим в трубку для отбора проб, куда поступает поток аэрозоля для анализа. Поток аэрозоля, поступающий в пламя, регулируется конвекцией и поддерживается постоянным с помощью пробоотборного клапана.

Небольшое количество отфильтрованного воздуха непрерывно поступает в трубку для отбора проб, расположенную ниже входного отверстия жаровой трубки. Такой способ подачи воздуха предназначен для предотвращения попадания в горелку присутствующего в помещении воздуха, который может содержать значительное количество солей натрия, при отключенном потоке через трубку для отбора проб.

Водородную горелку, обеспечивающую получение симметричного относительно вертикальной оси пламени, помещают в жаростойкую стеклянную трубку. Эта трубка должна быть оптически гомогенной для уменьшения влияния света пламени.

При прохождении через жаровую трубку частицы хлорида натрия в воздухе испаряются, приводя к характерной эмиссии натрия при 589 нм. Интенсивность эмиссии пропорциональна содержанию натрия в потоке воздуха.

Интенсивность излучаемого пламенем света измеряют с помощью фотоэлектронного умножителя. Чтобы отличить эмиссию натрия от фонового света на других длинах волн, используют узкополосные интерференционные светофильтры в комбинации с соответствующими фильтрами боковой полосы. Желательно, чтобы такой фильтр имел полуширину полосы не более 5 нм. Поскольку выходные значения фотоумножителя пропорциональны падающему потоку света в относительно узком интервале, используют нейтральные светофильтры для уменьшения большой интенсивности света. Такие фильтры точно калибруют совместно с используемым интерференционным фильтром так, чтобы реальную интенсивность света можно было вычислить на основании выходных значений фотоумножителя. Сигнал фотоумножителя усиливают и регистрируют. Калибровка пламенного фотометра зависит от устройства прибора, и для получения надежных результатов необходимо следовать инструкциям изготовителя.

Следует использовать следующие методы: многократное разбавление аэрозоля, разбавление распыляемого раствора или и то и другое. При разбавлении либо только аэрозоля, либо только раствора нижний предел калибровки приблизительно на два порядка должен превышать предел чувствительности прибора.

При регистрации значений с использованием фотоумножителя в комбинации с ослабляющими светофильтрами это требование не имеет значения, так как фотоумножитель измеряет постоянный интервал уровней яркости по всему диапазону чувствительности прибора, а значения ослабляющих светофильтров известны и не меняются. Следовательно, калибровочная кривая линейна при низких содержаниях и может быть экстраполирована на более низкие значения. Верхний предел линейного участка калибровочной кривой составляет приблизительно 0,12 мг/м вследствие повторной абсорбции света в пламени. Выше этой точки возможна нелинейная калибровка вплоть до 15 мг/м

.

Допускается применение других пламенных фотометров, обеспечивающих требуемую чувствительность по 7.7.3.1, а также проведение испытаний в условиях, указанных в 7.7.3.3.

7.7.3.3 Условия проведения испытаний

Расход потока тест-аэрозоля | 95 дм | |

Содержание тест-аэрозоля | (8±4) мг/м | |

Давление воздуха, поступающего в распылитель | (345±14) кПа. | |

Расход воздушного потока, поступающего в распылитель | (12,75±0,25) дм | |

Температура воздуха | температура окружающей среды. | |

Относительная влажность | не более 60%. |

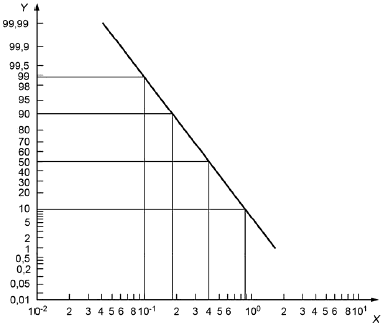

Распределение частиц по размерам при распылении 1%-ного раствора NaCI при давлении воздуха 345 кПа должно соответствовать представленному на рисунке 4.

7.7.3.4 Обработка результатов

Проницаемость фильтра К, %, вычисляют по формуле

![]() %, (1)

%, (1)

где - содержание аэрозоля хлорида натрия до фильтра, мг/м

;

- содержание аэрозоля хлорида натрия после фильтра, мг/м

.

|

1 - распределение частиц по массе; 2 - распределение частиц по количеству; Y - наибольшая диагональ частицы NaCI, мкм; X - доля частиц меньше заданного размера, %

Рисунок 4 - Распределение частиц по размерам для аэрозоля хлорида натрия, получаемого из 1%-ного водного раствора при давлении 345 кПа

7.7.4 Метод с использованием аэрозоля парафинового масла

7.7.4.1 Общие положения

Частицы аэрозоля парафинового масла генерируют путем распыления нагретого парафинового масла. Содержание аэрозоля измеряют до и после фильтра с использованием аэрозольного фотометра, который должен позволять проводить измерение проницаемости от 0,003 до 100%.

7.7.4.2 Оборудование для испытаний и средства измерения

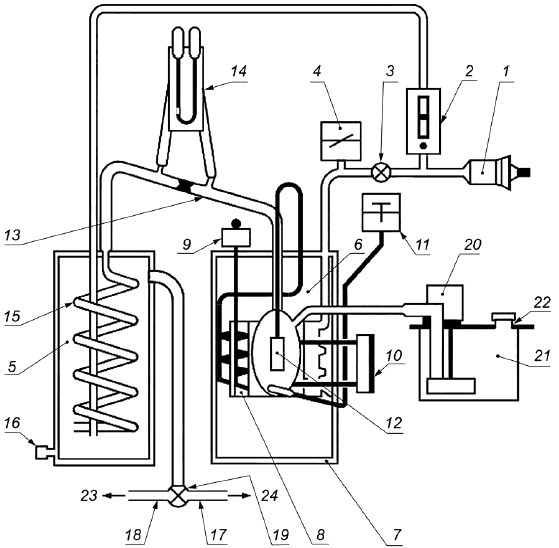

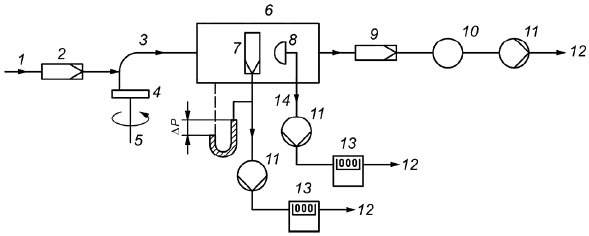

Схема испытательной установки представлена на рисунках 5, 6, 8.

Генератор аэрозоля

Аэрозоль парафинового масла получают с использованием распылителя. Сосуд для распыления заполняют парафиновым маслом и нагревают с помощью электрического нагревательного устройства так, чтобы температура масла поддерживалась равной 100°C с помощью термостата. Отфильтрованный сжатый воздух под давлением 400 кПа предварительно нагревают в нагревательном устройстве и продувают через распыляющее сопло. Отделение больших капель в генерируемом аэрозоле парафинового масла происходит в распыляющем сопле, а затем в спиральной трубке. В сосуде смешения происходит разбавление капель масла и аэрозоля парафинового масла отфильтрованным воздухом, проходящим с расходом 50 дм/мин. Содержание тест-аэрозоля снижается до требуемой для испытаний (20±5) мг/м

вследствие потерь соответствующей фракции аэрозоля парафинового масла и последующего разбавления отфильтрованным потоком воздуха с расходом 83 дм

/мин в циклоне (см. рисунок 5). Полученный таким методом тест-аэрозоль является полидисперсным.

|

1 - испытательная камера; 2 - герметично закрываемая дверь камеры; 3 - тарелка для сбора масла, стекающего вниз по стенкам трубки; 4 - крышка воздуходувок, приводимых в движение напором воздуха; 5 - воздуходувки, приводимые в движение напором воздуха; 6 - расходомеры, действующие в диапазоне измерения от 800 до 8000 дм/ч (6а - для измерения потока воздуха, приводящего в движение вентиляторы (5000 дм

/мин), 6b - для измерения воздушного потока, проходящего через фильтр (95 дм

/мин); 7 - клапаны, регулирующие расход потока; 8 - высокоэффективные фильтры; 9 - регулятор подачи сжатого воздуха; 10 - высокопроизводительный воздушный фильтр; 11 - тройник для отбора аэрозоля парафинового масла, необходимого для испытания; 12 - игольчатый клапан, регулирующий содержание аэрозоля парафинового масла в камере; 13 - генератор аэрозоля парафинового масла; 14 - аэрозольный фотометр; 15 - пробоотборник для измерения содержания аэрозоля парафинового масла в камере; 16 - пробоотборник для измерения содержания аэрозоля парафинового масла после фильтра; 17 - склянка Вульфа; 18 - объем буфера 5 дм

; 19 - сжатый воздух; 20 - к вакуумному насосу

Рисунок 5 - Схема установки для испытаний с использованием аэрозоля парафинового масла

|

1 - впускное отверстие с воздушным фильтром для поступления воздуха под давлением 500 Па; 2 - расходомер; 3 - редуктор давления; 4 - манометр; 5 - сосуд смешения; 6 - сосуд распыления; 7 - термостатируемый сосуд; 8 - нагревательное устройство; 9 - термостат; 10 - индикатор уровня масла; 11 - термометр; 12 - распыляющее сопло; 13 - контрольное сопло (втулка); 14 - U-образные манометры; 15 - спиральная трубка; 16 - дренажная трубка; 17 - выходной канал на измерительный прибор; 18 - выходной канал для сброса; 19 - клапан переключения; 20 - масляный насос; 21 - контейнер для подачи масла; 22 - закрепляющий винт; 23 - на сброс; 24 - на аэрозольный фотометр

Рисунок 6 - Схема генератора аэрозоля парафинового масла

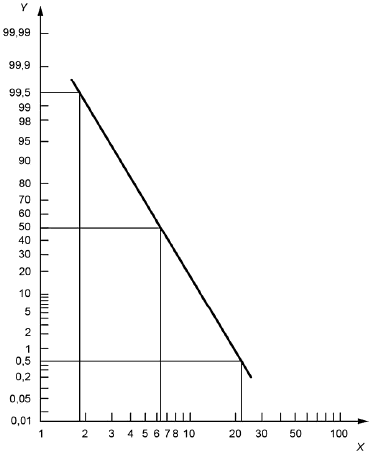

Распределение частиц аэрозоля представляет собой логарифмически нормальное распределение со средним диаметром частиц 0,4 мкм и логарифмическим стандартным отклонением =0,26 (см. рисунок 7).

Тест-аэрозоль подается в испытательную камеру (см. рисунок 5, позиция 1) с закрепленным в камере фильтром 16, подлежащим испытанию. Избыток аэрозоля отфильтровывается с помощью высокоэффективного фильтра с низким сопротивлением воздушному потоку 11. Поток расходом 95 дм/мин пропускается через испытуемый фильтр.

Примечание - Физические свойства масла: при температуре 20°С плотность - 0,846 г/см, вязкость - от 0,026 до 0,031 Па·с. Информацию о производителе фотометра и генератора аэрозоля можно получить в секретариате CEN/TC 79.

|

X - диаметр частиц, мкм; Y - числовое распределение частиц аэрозоля парафинового масла с логарифмическим стандартным отклонением , равным 0,26

Рисунок 7 - Распределение частиц аэрозоля парафинового масла по размерам

|

1 - парафиновое масло; 2 - максимальный и минимальный уровни масла

Рисунок 8 - Распылитель

|

Рисунок 9 - Воздуходувка

Аэрозольный фотометр

Содержание аэрозоля парафинового масла измеряют до и после испытуемого фильтра с помощью интегрирующего фотометра для измерения рассеянного света. Устройство аэрозольного фотометра показано на рисунке 10.

|

1 - регулирующий мотор; 2 - регулятор пучка; 3 - пучок прямого света ; 4 - фотоумножитель; 5 - усилитель; 6 - пучок рассеянного света, /; 7 - измерительная камера; 8 - источник света

Рисунок 10 - Схема аэрозольного фотометра

Прибор представляет собой устройство для измерения рассеянного света под углом 45°. Свет от источника направляют на измерительную ячейку и фотоумножитель. Прямой луч света, направленный на умножитель, прерывается с помощью обтюратора, так что в рассеянный частицами свет всегда вносят поправку на колебание интенсивности света источника. Интенсивность луча сравнения автоматически ослабляют с помощью нейтральных фильтров и клина нейтральной плотности до интенсивности луча рассеянного света.

Интенсивность рассеянного света, являющаяся показателем содержания аэрозоля, регистрируют.

7.7.4.3 Условия проведения испытаний

Расход потока через испытуемый фильтр | 95 дм |

Содержание аэрозоля | (20±5) мг/м |

Температура воздуха | температура окружающей среды. |

Давление воздуха, подаваемого на распылитель | (400±15) кПа. |

Расход потока, подаваемого на распылитель | (13,5±0,5) дм |

Расход потока смешиваемого воздуха в генераторе аэрозоля | 50 дм |

Расход потока разбавляющего воздуха | 83 дм |

Температура масла в генераторе | 100°C-110°C. |

Распределение частиц аэрозоля парафинового масла по размерам должно соответствовать представленному на рисунке 7.

7.7.4.4 Обработка результатов

Проницаемость фильтра К, %, вычисляют по формуле

![]() %, (3)

%, (3)

где - показания фотометра до фильтра;

- показания фотометра после фильтра;

- нулевой отсчет фотометра для чистого воздуха.

7.8 Устойчивость к запылению

7.8.1 Общие положения

Сущность метода состоит в определении времени достижения регламентированного настоящим стандартом сопротивления противоаэрозольного фильтра постоянному воздушному потоку в процессе его запыления по 7.7.3.

Фильтр устанавливают в специальный адаптер испытательной установки. Вместо адаптера фильтр можно установить в соответствующую лицевую часть, надетую на голову-манекен испытательной установки. При этом при испытании следует учитывать перепад давления, обусловленный конструктивными особенностями лицевой части (например, клапаном вдоха).

При испытании на устойчивость к запылению фильтр должен быть герметично установлен в адаптере/лицевой части.

7.8.2 Оборудование для испытаний

Схема установки представлена на рисунке 11. Площадь сечения рабочей зоны испытательной камеры - 650650 мм.

7.8.3 Условия проведения испытаний

Используемое вещество - доломитовая пыль DRB 4/15.

Распределение частиц присутствующей в воздухе пыли по размерам в рабочей зоне пылевой камеры должно соответствовать представленному на рисунке 12.

Данная характеристика является важным параметром, который необходимо контролировать, когда геометрические размеры испытательной камеры отличаются от указанных в настоящем стандарте.

Постоянный поток воздуха через пылевую камеру - 60 м/ч.

Линейная скорость - 4 см/с.

Постоянный поток воздуха через фильтр - 95 дм/мин.

Содержание доломитовой пыли - (400±100) мг/м .

Температура воздуха - (23±2)°C.

Относительная влажность воздуха - (45±15)%.

Время испытания: до тех пор, пока произведение измеренного содержания пыли на время экспозиции не будет равно 263 мг·ч/м или пока сопротивление воздушному потоку не будет равно 400 Па - для фильтра P1, 500 Па - для фильтра P2 или 700 Па - для фильтра P3.

|

1 - сжатый воздух; 2 - воздушный фильтр; 3 - инжектор; 4 - пыль; 5 - распылитель; 6 - испытательная пылевая камера; 7 - на испытуемый фильтр; 8 - зонд; 9 - фильтр; 10 - расходомер; 11 - насосы; 12 - сброс; 13 - счетчики; 14 - линия отбора проб

Рисунок 11 - Схема установки для испытаний на устойчивость к запылению с использованием доломитовой пыли

7.8.4 Методика проведения испытаний

Пыль от распылителя подается в пылевую камеру для распыления в поток воздуха 60 м/ч.

Испытуемый фильтр закрепляется в соответствующем адаптере. Через фильтр пропускают поток воздуха с расходом 95 дм/мин до достижения соответствующего предельного сопротивления, указанного в 5.13, или необходимого времени испытания.

Содержание доломитовой пыли в испытательной камере измеряют, пропуская воздух со скоростью 2 дм/мин через пробоотборник, снабженный предварительно взвешенным высокоэффективным фильтром (диаметром открытой поверхности 37 мм), расположенным вблизи испытуемого образца фильтра.

|

X - диаметр частиц, рассчитанный на основе массы (массовый диаметр), мкм; Y - доля частиц больше заданного размера, %

Рисунок 12 - Распределение частиц доломитовой пыли по размерам

Испытание продолжают до тех пор, пока произведение измеренного содержания пыли на время экспозиции или сопротивление воздушному потоку не будет равно значению, указанному в стандарте на соответствующий противоаэрозольный фильтр.

Примечание - Допускается использовать другие подходящие методы определения содержания пыли.

|

1 - голова-манекен; 2 - поток воздуха; 3 - фильтр; 4 - лицевая часть; 5 - зонд; а - дверца испытательной камеры

Рисунок 13 - Составные части установки для определения устойчивости к запылению с использованием доломитовой пыли

8 Маркировка

8.1 Общие положения

8.1.1 Вся маркировка должна быть четко различимой и стойкой.

8.1.2 Маркировку сборных комплектов и отдельных частей с продолжительным сроком годности следует наносить таким образом, чтобы их можно было легко идентифицировать.

8.13 Если фильтры изготовлены из материала типа ФП, сведения об этом должны содержаться в маркировке изделия и в маркировке на упаковке (маркировка должна содержать буквы ФП).

8.2 Фильтры в корпусе

Маркировка фильтров в корпусе должна содержать следующее:

a) класс фильтра P1, P2 или P3 и цветовую маркировку белого цвета;

b) "NR" - если фильтр предназначен для использования только в течение одной смены, например "P3 NR";

c) "R" - если фильтр предназначен для многоразового использования, например "P2 R".

При невозможности нанесения маркировки непосредственно на корпус фильтров, имеющих таковой, к нему должна быть прикреплена этикетка с соответствующей маркировкой цветом. В этом случае цвет корпуса не должен считаться цветовой маркировкой.

Не следует принимать серебряный цвет или цвет светлого металла за белый;

d) маркировка, указывающая на использование фильтра в комплекте фильтров, если применимо;

e) номер и год выпуска настоящего стандарта;

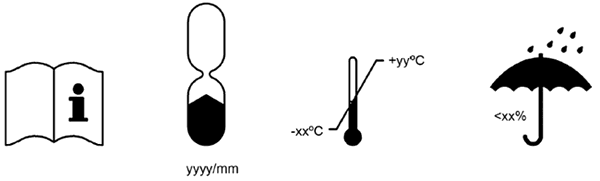

f) срок годности/истечение срока годности или эквивалентную пиктограмму, как показано на рисунке 14, где код "yyyy/mm" означает месяц и год;

g) название(я), торговую(ые) марку(и) или другую идентификацию изготовителя;

h) надпись "См. указания по эксплуатации", составленную на официальном(ых) языке(ах) страны назначения, или соответствующую пиктограмму, как показано на рисунке 14;

i) маркировку, идентифицирующую тип СИЗОД.

|

Рисунок 14 - Пиктограммы

8.3 Фильтры без корпуса

Маркировка должна быть нанесена непосредственно на фильтр и должна содержать следующие сведения:

a) класс фильтра P1, P2 или P3 и цветовую маркировку белого цвета;

b) "NR" - если фильтр предназначен для использования только в течение одной смены, например "P3 NR";

c) "R" - если фильтр предназначен для многоразового использования, например "P2 R";

d) маркировку, идентифицирующую тип фильтра.

8.4 Упаковка фильтров

Каждая наименьшая фабричная упаковка фильтров должна быть маркирована с указанием следующих сведений, если они не указаны на самом фильтре:

a) класса фильтра P1, P2 или P3 и цветовой маркировки белого цвета;

b) "NR" - если фильтр предназначен для использования только в течение одной смены, например "P3 NR";

c) "R" - если фильтр предназначен для многоразового использования, например "P2 R";

d) номера и года выпуска настоящего стандарта;

e) истечения срока годности или эквивалентной пиктограммы, как показано на рисунке 14;

f) названия(й), торговой(ых) марки(ок) или другой идентификации изготовителя;

g) надписи "См. указания по эксплуатации" на официальном(ых) языке(ах) страны назначения или соответствующей пиктограммой, как показано на рисунке 14;

h) маркировки, идентифицирующей тип фильтра;

i) рекомендуемых изготовителем условий хранения (температуры и влажности) или эквивалентной пиктограммой, как показано на рисунке 14;

j) маркировки, обозначающей использование фильтра в комплекте фильтров, если применимо.

Данные, приведенные в перечислениях e), h) и i), должны быть видны без снятия упаковки.

9 Транспортирование и хранение

Правила транспортирования и хранения устанавливают в нормативных документах на изделия конкретных видов.

10 Указания по эксплуатации

При поставке изготовитель должен предоставлять указания по эксплуатации, удовлетворяющие следующим требованиям:

a) наименьшая фабричная упаковка должна быть снабжена указаниями по эксплуатации;

b) указания по эксплуатации должны быть составлены на официальном(ых) языке(ах) страны назначения;

c) указания по эксплуатации должны содержать следующие сведения, необходимые обученному и квалифицированному персоналу:

- правила применения или ограничения по применению (если фильтры изготовлены из материала типа ФП, то в указаниях по эксплуатации должны быть указаны ограничения по применению изделия; при подземных выработках, в условиях повышенных и пониженных температур);

- маркировку, обозначающую класс фильтра и тип СИЗОД;

- проверка перед использованием;

- порядок сборки, включая инструкции по соединению фильтра с СИЗОД, а также инструкции по идентификации СИЗОД;

- правила по использованию;

- инструкции по уходу;

- инструкции по хранению;

- требования по утилизации;

d) указания по эксплуатации должны быть точными и понятными. Они могут содержать иллюстрации, нумерацию отдельных частей и их маркировку;

e) в указаниях по эксплуатации должны содержаться сведения о возможных осложнениях, возникающих в процессе эксплуатации фильтров пользователем, например:

- дефицит кислорода в окружающей атмосфере;

- опасность кислородной атмосферы или воздуха, обогащенного кислородом;

- качество воздуха;

- ограничение по использованию СИЗОД, в состав которых входят фильтры, во взрывоопасной атмосфере;

- влияние условий хранения, отличающихся от указанных изготовителем, на срок годности;

- указание на возможность использования фильтра только с полумаской или с полумаской и маской (масса фильтра);

f) фильтры для одноразового использования (имеющие маркировку "NR") должны содержать информацию, что они предназначены для использования в течение не более одной смены;

g) используемые символы должны иметь объяснения.

Таблица 4 - Перечень показателей, проверяемых при испытаниях противоаэрозольных фильтров

Перечень показателей | Пункт требований | Число образцов | Предвари- | Пункт испытаний |

Визуальный осмотр | 5.3 | Все | - | 7.2 |

Соединение | 5.4 | Все | - | 7.2 |

Масса | 5.5 | Все | - | 7.1 |

Комплект фильтров | 5.6 | Все | - | 7.1, 7.2 |

Упаковка | 5.8 | Все | - | 7.2 |

Устойчивость к механическому воздействию | 5.9 | - | - | 7.2, 7.3 |

Устойчивость к температурному воздействию | 5.10 | - | - | 7.2, 7.4 |

Начальное сопротивление постоянному воздушному потоку | 5.11 | 2 (для каждого расхода) | УМ | 7.6 |

2 (для каждого расхода) | УМ | |||

Проницаемость фильтра | 5.12 | 3 (для каждого аэрозоля) | УМ | 7.7 |

Устойчивость к запылению | 5.13 | 4 | УМ | 7.8 |

4 | УМ | |||

Условия испытаний фильтров | - | Все | - | 7.5 |

| ||||

Приложение ДА

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем европейского стандарта

Таблица ДА.1

Структура настоящего стандарта | Структура европейского регионального стандарта EN 143:2000 | ||||||

Раздел | Подраздел | Пункт | Подпункт | Раздел | Подраздел | Пункт | Подпункт |

1 | 1 | ||||||

2 | |||||||

3 | 2 | ||||||

2.1 | |||||||

3.1 | 2.2 | ||||||

4 | |||||||

5 | 3 | ||||||

6 | 4 | ||||||

7 | 5 | ||||||

7.1 | 5.1 | ||||||

7.2 | 5.2 | ||||||

7.3 | 5.3 | ||||||

7.4 | 5.4 | ||||||

7.5 | 5.5 | ||||||

7.6 | 5.6 | ||||||

7.7 | 5.5* | ||||||

___________________ * Текст документа соответствует оригиналу. - . | |||||||

7.8 | 5.8 | ||||||

7.9 | 5.9 | ||||||

7.10 | 5.10 | ||||||

7.11 | 5.11 | ||||||

7.12 | 5.12 | ||||||

7.13 | 5.13 | ||||||

7.13.1 | 5.13.1 | ||||||

7.13.2 | 5.13.2 | ||||||

7.13.3 | 5.13.3 | ||||||

6 | |||||||

8 | 7 | ||||||

8.1 | 7.1 | ||||||

8.2 | 7.2 | ||||||

8.3 | 7.3 | ||||||

8.3.1 | 7.3.1 | ||||||

8.3.2 | 7.3.2 | ||||||

8.4 | 7.4 | ||||||

8.5 | 7.5 | ||||||

8.5.1 | 7.5.1 | ||||||

8.5.2 | 7.5.2 | ||||||

8.6 | 7.6 | ||||||

8.7 | 7.7 | ||||||

8.7.1 | 7.7.1 | ||||||

8.7.2 | 7.7.2 | ||||||

8.7.3 | 7.7.3 | ||||||

8.7.3.1 | 7.7.3.1 | ||||||

8.7.3.2 | 7.7.3.2 | ||||||

8.7.3.3 | 7.7.3.3 | ||||||

8.7.3.4 | 7.7.3.4 | ||||||

8.7.4 | 7.7.4 | ||||||

8.7.4.1 | 7.7.4.1 | ||||||

8.7.4.2 | 7.7.4.2 | ||||||

8.7.4.3 | 7.7.4.3 | ||||||

8.7.4.4 | 7.7.4.4 | ||||||

8.8 | 7.8 | ||||||

8.8.1 | 7.8.1 | ||||||

8.8.2 | 7.8.2 | ||||||

8.8.3 | 7.8.3 | ||||||

8.8.4 | 7.8.4 | ||||||

9 | 8 | ||||||

9.1 | 8.1 | ||||||

9.2 | 8.2 | ||||||

9.3 | 8.3 | ||||||

9.4 | 8.4 | ||||||

9 | |||||||

10 | 10 | ||||||

Библио- | |||||||

Библиография

[1] | EN 132:1999 | Respiratory protective devices - Definitions of terms and pictograms (Средства индивидуальной защиты органов дыхания. Определения терминов и пиктограммы) |

[2] | EN 134:1998 | Respiratory protective devices. Nomenciature of components (Устройства для защиты органов дыхания.(Номенклатура составных частей) |

[3] | EN 148-1:1999 | Respiratory protective devices - Threads for facepieces. Part 1: Standard thread connection (Средства индивидуальной защиты органов дыхания. Соединительные узлы для лицевых частей. Стандартное резьбовое соединение) |

[4] | EN 149:2001+A1:2009 | Respiratory protective devices - Entering half masks to protect against particles - Requirements, testing, marking (Средства индивидуальной защиты органов дыхания. Полумаски фильтрующие для защиты от аэрозолей. Требования, испытания, маркировка) |

УДК 614.894.29:006.354 | МКС 13.340.30 | MOD |

Ключевые слова: средства индивидуальной защиты органов дыхания, противоаэрозольные фильтры, технические требования, испытания, маркировка | ||

Электронный текст документа

и сверен по:

, 2019