ГОСТ Р ИСО 13379-1-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль состояния и диагностика машин

МЕТОДЫ ИНТЕРПРЕТАЦИИ ДАННЫХ И ДИАГНОСТИРОВАНИЯ

Часть 1

Общее руководство

Condition monitoring and diagnostics of machines. Data interpretation and diagnostics techniques. Part 1. General guidelines

ОКС 17.160

Дата введения 2016-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1582-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13379-1:2012* "Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство" (ISO 13379-1:2012 "Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 1: General guidelines", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 13379-2009

6 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общее руководство по интерпретации данных и диагностированию машин.

Применение настоящего стандарта:

- обеспечивает единое понимание задач диагностирования машин пользователями и изготовителями систем контроля состояния и диагностирования;

- дает пользователям возможность подготовить необходимые технические данные для последующего применения методов диагностирования;

- позволяет установить общий подход к диагностированию машин.

Настоящий стандарт распространяется на широкий класс машин, обычно применяемых в условиях производства, таких как турбины, компрессоры, насосы, генераторы, электродвигатели, воздуходувки, редукторы, вентиляторы и пр.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ISO 13372, Condition monitoring and diagnostics of machines - Vocabulary (Контроль состояния и диагностика машин. Словарь)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 13372.

4 Требования к диагностированию в системе мониторинга оборудования

4.1 Роль диагностирования в обеспечении работоспособности и техническом обслуживании машин

Диагностирование играет существенную роль в принятии решений по функционированию и техническому обслуживанию машин. Для достижения наибольшей эффективности диагностические процедуры должны быть взаимоувязаны с потенциальными неисправностями машины. Поэтому рекомендуется провести предварительные исследования, прежде чем сформулировать требования к системе контроля состояния и диагностирования машин (системе мониторинга).

4.2 Исследование потребности в диагностировании

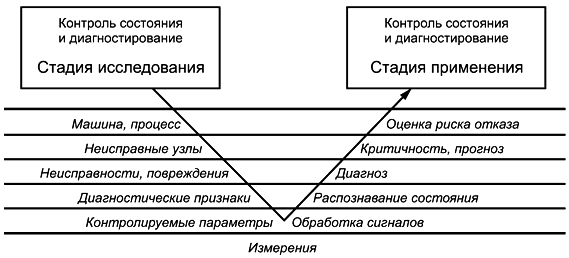

Основные этапы исследования представлены в виде V-образной диаграммы (см. рисунок 1), связывающей высокие (техническое обслуживание: сведения о машине, оценка риска) и низкие (измерения: контролируемые параметры, периодические наблюдения, обработка данных) уровни обобщения информации.

|

Рисунок 1 - Цикл исследования потребности в диагностировании и его применения

Правая ветвь диаграммы соответствует работам по контролю технического состояния и диагностированию, которые обычно проводят после приемки машины в эксплуатацию. Левая ветвь - предварительным исследованиям для конкретной машины, которые проводят, чтобы получить необходимую информацию для организации контроля состояния и диагностирования. Каждому уровню обобщения информации на диаграмме соответствует своя задача стадии предварительного исследования (левая ветвь) и своя задача стадии применения (правая ветвь).

Предварительное исследование потребности в диагностировании машины включает в себя, как правило, следующие этапы:

a) анализ эксплуатационной готовности и надежности машины, степени ее критичности для технологического процесса;

b) составление перечня основных узлов машины и выполняемых ими функций;

c) анализ видов отказов и их связь с неисправностями отдельных узлов машины;

d) определение численной характеристики степени критичности машины с учетом последствий отказов (степени опасности, времени и стоимости восстановления, влияния на качество производимой продукции) и их частоты;

e) выбор диагностируемых неисправностей;

f) определение режимов работы машины, на которых может быть обеспечено наилучшее диагностирование для неисправностей разного вида;

g) выбор признаков неисправностей для анализа технического состояния машины;

h) составление перечня контролируемых параметров, на основе которых должны быть получены признаки неисправностей;

i) выбор методов измерения и преобразователей, которые должны быть использованы для получения значений контролируемых параметров (непосредственно в результате измерений или после обработки данных измерений на компьютере).

Этапы от a) до d) могут быть реализованы с применением известных методов оптимизации работ по организации технического обслуживания машин, таких как FMEA (анализ видов и последствий отказов) и FMECA (анализ видов, последствий и критичности отказов). Дополнительно рекомендуется рассмотреть возможность применения общих методов оптимизации, таких как RCM (техническое обслуживание на основе показателей надежности).

Примечание - Процедуры FMEA и FMECA описаны в [6].

Этапы от c) до i) могут быть реализованы с применением процедуры FMSA (анализ признаков видов отказов), принципы которой изложены в 4.3.

4.3 Анализ признаков видов отказов (FMSA)

4.3.1 Метод FMSA

Задача метода состоит в выборе технологии и стратегии мониторинга, позволяющем максимизировать доверительный уровень диагноза и прогноза отказа данного вида.

Метод позволяет выбрать процедуру мониторинга, обеспечивающего максимальную чувствительность к обнаружению и скорости изменения диагностического признака. Если чувствительность метода и достоверность результатов диагностирования (прогнозирования) недостаточны, то для уточнения диагноза рекомендуется применять дополнительные процедуры, совместимые с исходной.

Рассматриваемый метод является модификацией метода FMECA, позволяющей основное внимание уделить выбору диагностических признаков, по которым может быть определен вид неисправности или отказа, с последующим формированием соответствующей стратегии мониторинга.

Если в результате применения метода FMECA возможные виды отказов уже идентифицированы и ранжированы, то соответствующие этапы метода FMSA можно опустить и переходить к последующим этапам анализа.

4.3.2 Руководство по применению

Метод FMSA позволяет получить информацию и представить ее в форме, приведенной в приложении A. Основными этапами данного метода являются:

- составление перечня обследуемых узлов машины;

- составление перечня возможных видов отказов каждого узла;

- составление перечня последствий отказа каждого вида;

- составление перечня причин отказа каждого вида;

- составление перечня диагностических признаков, характерных для отказа каждого вида;

- составление перечня возможных методов мониторинга;

- оценка необходимой частоты проведения измерений;

- ранжирование видов отказов по способности обнаружения, критичности, доверительным уровням диагноза и прогноза и составление на этой основе показателя приоритетности мониторинга;

- составление перечня дополнительных методов контроля;

- оценка необходимой частоты проведения измерений при применении дополнительных методов контроля.

Наибольшую трудность представляют собой правильное определение видов отказов, их последствий и причин. Вид отказа характеризуют формой его проявления, например, погнутость, изъеденность ржавчиной. Метод FMECA, который должен предшествовать FMSA, допускает неоднозначность в определении видов отказов, их причин и последствий. Один и тот же термин может быть использован при определении причины отказа одного узла, вида или последствия отказа другого узла, а также вида отказа машины в целом. То же имеет место и для метода FMSA.

Однако следует избегать использования одного и того же термина при определении вида отказа и его причины для одного узла или машины. Для каждого узла (машины) вид отказа, его последствия и причина должны быть указаны в их причинно-следственной связи. При определении вида отказа, его последствия и причины необходимо иметь в виду, что последствие определяется видом отказа, который, в свою очередь, является следствием определенной причины.

При разработке стратегии мониторинга принимают во внимание, что:

- отказу данного вида сопутствуют диагностические признаки, которые должны быть обнаружены основным методом мониторинга, обеспечивающим высокий доверительный уровень диагноза и прогноза при проведении измерений с заданной частотой;

- повышение доверительного уровня диагноза и прогноза возможно за счет применения дополнительных методов контроля, в которых измерения проводят с заданной для них частотой.

4.3.3 Руководство по ранжированию

4.3.3.1 Общие положения

Ранжирование осуществляют для каждого узла (машины) по вероятности обнаружения отказа, точности прогноза и критичности отказа. На основе последовательного применения процедур ранжирования в процессе анализа получают значение показателя приоритетности мониторинга, причем более высокому значению показателя для данного узла (машины) соответствуют более высокий риск, связанный с отказом данного узла (машины).

4.3.3.2 Ранжирование по способности обнаружения (DET)

Показателю DET присваивают значения в диапазоне от 1 до 5 в зависимости от способности обнаружить отказ данного вида безотносительно к точности последующего диагноза и прогноза. Результат ранжирования должен отражать ограничения применимости диагностических признаков для отказов данного вида. Значения показателя DET понижают, если признаки отказа:

- могут быть выявлены, но обладают плохой повторяемостью;

- не могут быть выявлены;

- не подлежат измерению в реальных условиях эксплуатации;

- могут маскироваться диагностическими признаками отказов других видов.

Показателю DET присваивают следующие значения:

DET=1 - существует лишь НЕЗНАЧИТЕЛЬНАЯ вероятность обнаружения отказа данного вида;

DET=2 - существует НИЗКАЯ вероятность обнаружения отказа данного вида;

DET=3 - существует СРЕДНЯЯ вероятность обнаружения отказа данного вида;

DET=4 - существует ВЫСОКАЯ вероятность обнаружения отказа данного вида;

DET=5 - отказ данного вида будет обнаружен ПОЧТИ НАВЕРНОЕ.

4.3.3.3 Ранжирование по критичности отказа (SEV)

Данный вид ранжирования отражает результаты предшествующей процедуры FMECA и предназначен для оценки отдельных видов отказов по связанным с ними рискам.

Показателю SEV присваивают следующие значения:

SEV=1 - отказ и его последствия могут понизить способность технологической системы выполнять свои функции, приводят к незначительным нарушениям в системе или к ущербу окружающей среде без опасности для жизни и риска получения травм;

SEV=2 - отказ и его последствия снижают способность технологической системы выполнять свои функции, но не сопровождаются существенными нарушениями системы и не связаны с опасностью для жизни и риском получения травм;

SEV=3 - отказ и его последствия способны привести к невозможности выполнения технологической системой ее основных функций, к серьезным нарушениям системы или к ущербу окружающей среде с незначительной опасностью для жизни и незначительным риском получения травм;

SEV=4 - отказ и его последствия способны привести к невозможности выполнения технологической системой ее основных функций, к серьезным нарушениям системы или к ущербу окружающей среде с высокой опасностью для жизни и высоким риском получения травм.

4.3.3.4 Ранжирование по доверительному уровню диагноза (DGN)

Ранжирование по ожидаемой точности диагноза (показателю DGN) в пределах от 1 до 5 позволяет выявить виды отказов, для которых признаки:

- поддаются выявлению, но обладают плохой повторяемостью;

- неизвестны;

- неразличимы среди диагностических признаков отказов других видов.

Показателю DGN присваивают следующие значения:

DGN=1 - вероятность правильного диагноза отказа данного вида незначительна;

DGN=2 - существует НИЗКАЯ вероятность правильного диагноза отказа данного вида;

DGN=3 - существует СРЕДНЯЯ вероятность правильного диагноза отказа данного вида;

DGN=4 - существует ВЫСОКАЯ вероятность правильного диагноза отказа данного вида;

DGN=5 - правильный диагноз отказа данного вида будет поставлен ПОЧТИ НАВЕРНОЕ.

4.3.3.5 Ранжирование по доверительному уровню прогноза (PGN)

Ранжирование по ожидаемой точности прогноза (показателю PGN) в пределах от 1 до 5 позволяет выявить виды отказов, для которых:

- диагностические признаки поддаются выявлению, но обладают плохой повторяемостью;

- диагностические признаки нечувствительны к развитию неисправностей;

- неизвестна скорость развития неисправностей;

- диагностические признаки неразличимы среди диагностических признаков отказов других видов.

Показателю PGN присваивают следующие значения:

PGN=1 - вероятность точного прогноза отказа данного вида незначительна;

PGN=2 - существует НИЗКАЯ вероятность точного прогноза отказа данного вида;

PGN=3 - существует СРЕДНЯЯ вероятность точного прогноза отказа данного вида;

PGN=4 - существует ВЫСОКАЯ вероятность точного прогноза отказа данного вида;

PGN=5 - правильный прогноз отказа данного вида будет сделан ПОЧТИ НАВЕРНОЕ.

На точность прогноза оказывает влияние частота проведения измерений. Чем чаще проводят измерения, тем больше информации о скорости развития повреждения и тем достовернее прогноз отказа.

4.3.3.6 Показатель приоритетности мониторинга (MPN)

Данный показатель является произведением показателей, определенных в 4.3.3.2-4.3.3.5, и дает обобщенную характеристику отказу каждого вида.

Чем выше показатель приоритетности мониторинга MPN, тем в большей степени выбранный метод мониторинга пригоден для обнаружения, диагностирования и прогнозирования отказа данного вида.

Однако низкое значение показателя приоритетности мониторинга свидетельствует не столько о том, что мониторинг является необязательным, сколько о том, что данный метод мониторинга с выбранными интервалами между измерениями неспособен обеспечить обнаружение неисправности, диагностирование и прогнозирование с высокой достоверностью.

Наихудшим случаем является высокая критичность отказа данного вида при низких значениях показателей способности его обнаружения, доверительных уровней диагноза и прогноза.

Наиболее благоприятный случай - это низкая критичность отказа данного вида, сопровождающаяся легкостью его обнаружения, когда разным степеням развития повреждений соответствуют известные области значений диагностических признаков, что обеспечивает высокую достоверность диагноза и прогноза.

В общем случае при применении FMSA и создании системы мониторинга необходимо учитывать следующие обстоятельства:

- риски, связанные с отказами каждого вида;

- ожидаемые скорости развития повреждений, связанных с отказами каждого вида;

- среднее время между отказами каждого вида;

- виды вторичных отказов;

- наличие взаимосвязи между отказами разных видов;

- требуемое время на переход к техническому обслуживанию по результатам мониторинга;

- обеспеченность запасными частями;

- показатели надежности и готовности, которых необходимо достичь.

Оценки всех показателей должны непрерывно уточняться с накоплением опыта при вводе новых систем мониторинга и модернизации действующих.

4.4 Отчет о требованиях к диагностированию

Рекомендуется завершать стадию предварительных исследований составлением отчета о требованиях к диагностированию, в который включают следующие сведения:

a) информацию о разборках машин на отдельные узлы;

b) перечень неисправностей, связанных с этими узлами;

c) возможные диагностические признаки неисправностей;

d) предлагаемые контролируемые параметры;

e) методы определения значений контролируемых параметров.

Может оказаться, что отдельные критичные неисправности не будут охвачены системой мониторинга и, таким образом, останутся недиагностируемыми. Поэтому в отчете должно быть указано, какие неисправности могут быть распознаны с применением системы мониторинга, а какие нет. При этом полезно повторно оценить целесообразность добавления возможностей обнаружения отказов определенных видов.

Отчет о требованиях к диагностированию может состоять из двух частей:

a) описание машин [соответствует 4.2, перечисления a)-b)]: идентификация, роль в технологическом процессе, узлы, анализ критичности;

b) анализ видов отказов и диагностических признаков [соответствует 4.2, перечисления c)-i)]: виды отказов, диагностические признаки, контролируемые параметры и измерения, используемые в целях диагностирования.

Для составления части b) может быть использована таблица FMSA, приведенная в приложении A.

Рекомендуется рассчитывать предполагаемую эффективность системы мониторинга. Некоторые предложения по такому расчету приведены в приложении B.

5 Элементы системы диагностирования

5.1 Данные, относящиеся к контролю технического состояния

5.1.1 Измерения

Измерения, выполняемые при контроле технического состояния, обычно могут быть использованы и в целях диагностирования. Вместо исходных сигналов физических процессов рекомендуется сохранять значения контролируемых параметров, поскольку они обладают большей селективностью в отношении неисправностей.

В таблице 1 приведены примеры параметров, подлежащих измерению в целях контроля технического состояния и диагностирования машин, и виды измерений.

Таблица 1 - Примеры измеряемых параметров и видов измерений

Измерения эксплуатационных характеристик | Механические измерения | Электрические измерения | Другие измерения и наблюдения |

Энергопотребление | Тепловое расширение | Сила тока | Анализ масла |

5.1.2 Контролируемые параметры

Значения контролируемых параметров могут быть получены либо прямым измерением, либо после обработки результатов измерений. Контролируемые параметры часто предпочитают исходным данным измерений по причине их большей селективности. Чем выше селективность контролируемых параметров, тем выше селективность признаков неисправностей и, соответственно, тем проще поставить диагноз. Селективность контролируемых параметров позволяет уменьшить число рассматриваемых гипотез при выводе заключения о виде неисправности по наблюдаемым диагностическим признакам.

Примеры - Амплитуда первой гармоники перемещения вала, пик-фактор ускорения, общее кислотное число масла, частота вращения, энергия импульсов в вибрации подшипников качения, температурный градиент на термограмме.

5.1.3 Признаки неисправностей

Для формирования признаков неисправностей могут быть использованы следующие элементы:

a) временная характеристика: постоянная времени изменения контролируемого параметра.

Примеры - 1 ч, 10 дней, медленно (временная характеристика шумомера);

b) вид и скорость изменения контролируемого параметра.

Примеры - Наличие изменения, отсутствие изменения, монотонное увеличение, уменьшение, постоянство, более 10, менее 200, 40 мкм за цикл;

c) контролируемый параметр.

Примеры - Температура, первая гармоника перемещения;

d) местоположение: место на машине, где наблюдают диагностический признак.

Примеры - Ось вала в подшипнике N 3, вертикальное направление; опора подшипника N 4; ступень высокого давления (спереди слева), подшипник N 2;

e) обстоятельства: режим работы, при котором наблюдают признаки неисправностей.

Примеры - На выбеге, в течение 1 ч после холодного пуска, при работе на полной мощности, при работе в любом режиме.

При выборе признаков неисправностей следует избегать включения в перечень двух или нескольких признаков, имеющих тесную статистическую связь (корреляцию), поскольку включение дополнительных коррелированных признаков не дает дополнительной информации и, тем самым, не способствует повышению точности диагноза.

Примерами признаков неисправностей являются: медленное и постоянное изменение вектора первой гармоники перемещения вала; повышение температуры подшипника на 10°C по сравнению с номинальной; резкий скачок на 2 мм/с скорости на корпусе подшипника; циклические изменения первой гармоники перемещения (более 10 мкм после изменения передаваемой мощности); необычный шум; темный цвет смазочного масла.

5.1.4 Неисправности

Для описания неисправности могут быть использованы следующие элементы:

a) машина: название или идентификатор машины.

Примеры - Блок N 1 турбины, питательный насос N 2 котлоагрегата, BFW PU2, циркуляционный насос, угледробилка N 5;

b) узел: название или идентификатор узла машины, на котором наблюдают неисправность данного вида.

Примеры - Подшипник N 3, вал, поршень, ступень низкого давления, уплотняющая манжета N 2;

c) тип деградации узла машины.

Примеры - Износ, поперечная трещина, истирание, выкрашивание, дисбаланс, расцентровка;

d) критичность: ранг (например, по 4.3.3.3), характеризующий степень деградации или вид отказа.

5.1.5 Эксплуатационные параметры

Эксплуатационные параметры часто применяют при диагностировании как в качестве контролируемых параметров, так и для описания режимов работы, при которых наблюдают признаки неисправностей.

Таким образом, эксплуатационный параметр может быть как выходным параметром в системе мониторинга (если его используют в качестве контролируемого параметра), так и выходным параметром (если он определяет режим работы при контроле технического состояния). Эти две функции эксплуатационных параметров не следует путать. Например, температура корпуса турбины является контролируемым параметром при контроле состояния и диагностировании турбины. Но она становится параметром режима при контроле состояния подшипника, поскольку влияет на его работу. В последнем случае температуру корпуса турбины уже нельзя рассматривать как признак неисправности подшипника.

5.2 Информация о машине

Зачастую для диагностирования необходимы специальные знания о машине. Например:

- для вибрационного диагностирования необходимыми сведениями являются кинематические характеристики машины, такие как частота вращения, число зубьев в шестерне, характерные частоты подшипников качения;

- для диагностирования методом анализа масла необходимо иметь сведения о масляных каналах в машине, расходе масла, составе контактирующих металлов, расположении масляного фильтра и тонкости фильтрации и т.д.;

- при использовании термографии необходимо знать излучательную способность поверхности тела в инфракрасном диапазоне частот.

Необходимо отличать данные, связанные с измерениями, и данные, относящиеся к конфигурации машины. И те и другие важны для диагностирования. Данные о конфигурации машины обычно хранят в файле технических характеристик машины. Данные, относящиеся к методу контроля состояния, предпочтительно хранить в отчете о требованиях к диагностированию в разделе, где устанавливают требования к контролируемым параметрам.

5.3 История эксплуатации машины

Неисправность часто может быть связана с особенностями использования машины и ее техническим обслуживанием. Случается, что неисправность возникает в процессе капитального ремонта машины. Поэтому важно вести записи всей истории эксплуатации машины, ее технического обслуживания, выявленных неисправностей, чтобы иметь возможность учесть эти факторы при диагностировании.

6 Два подхода к диагностированию

6.1 Общие положения

Процесс диагностирования обычно начинается после обнаружения отклонений в поведении машины во время проведения штатных или нештатных процедур мониторинга или на основе субъективной оценки работника, обслуживающего машину. О наличии такого отклонения свидетельствует сравнение текущих значений контролируемых параметров с их эталонными значениями (обычно называемыми базовым уровнем), которые устанавливают на основе опыта эксплуатации, по рекомендациям изготовителя, по результатам приемочных испытаний или на основе статистического анализа данных (например, усредняя их на большом интервале времени).

В число возможных результатов любой диагностической процедуры должен входить случай, когда никаких неисправностей в обследуемой машине не существует.

В целях диагностирования машин используют два основных подхода:

a) на основе данных. Включает в себя методы построения и анализа трендов, нейронных сетей, распознавания образов, статистического анализа, диаграмм Парето и прочие численные методы. Такие методы обычно автоматизированы, не требуют глубокого понимания механизма возникновения и развития неисправности, но нуждаются в периоде обучения и больших массивах данных наблюдений неисправностей разного вида;

b) на основе знаний. Данный подход основан на представлениях, связывающих неисправности и соответствующие изменения признаков неисправностей. Данный подход включает в себя модели развития неисправности, модели нормального функционирования машины или описания типичных ситуаций в поведении машины.

Следует понимать, что четкого разграничения между указанными подходами не существует, и конкретное решение по диагностированию может включать в себя элементы разных подходов.

С целью анализа общего процесса построения диагностических моделей вводят понятие "спецификации наблюдений". Такая спецификация определяет методы описания и интерпретации собранных данных с разной степенью детализации, например, каким образом в модели осуществляется обработка характерных признаков эволюции процессов, их формы, временных особенностей, уровней и корреляций. Разные виды диагностических моделей описаны в 6.2-6.4.

6.2 Общее руководство по выбору подхода к диагностированию

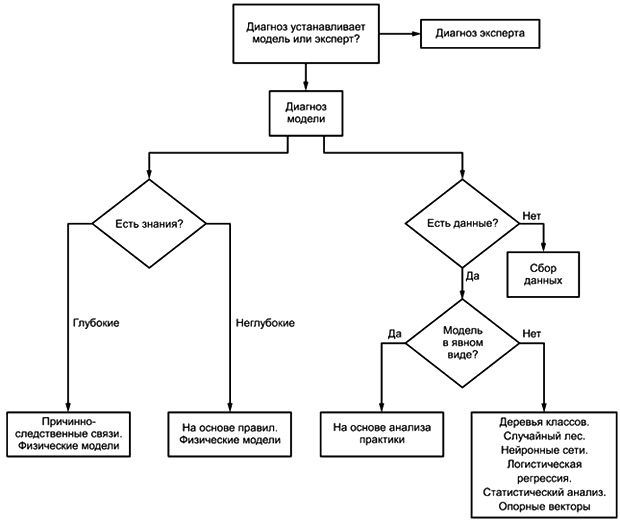

Выбор соответствующего подхода к диагностированию (схематично показанный на рисунке 2), зависит от:

- применения оборудования;

- конечного пользователя результатов применения диагностической модели;

- метода мониторинга;

- уровня сложности знаний, которые должны быть включены в модель;

- потребности в объяснении связи между неисправностями и их признаками;

- необходимости в регулярном переобучении модели;

- наличия данных наблюдений в нормальном и неисправном состояниях машины.

Примечание - Важно на начальной стадии проектирования разделить элементы процедуры диагностирования в реальном и не в реальном масштабе времени с учетом имеющихся программных и аппаратных средств. После этого указанные элементы следует объединить в единый процесс диагностирования.

|

Рисунок 2 - Общий подход к выбору диагностической модели

Некоторые дополнительные сведения по выбору подхода к диагностированию приведены в приложениях C и D.

6.3 Подход на основе данных

6.3.1 Перечень методов

Подход на основе данных включает в себя следующие методы:

- статистический анализ данных и анализ случаев из практики;

- нейронные сети;

- деревья классификации;

- случайный лес;

- логистическая регрессия;

- метод опорных векторов.

Данный перечень не является исчерпывающим, но включает в себя наиболее употребительные методы диагностирования.

Основным принципом всех методов в рамках рассматриваемого подхода является использованием модели для классификации различных условий работы машины: нормальных, с неисправностью одного вида, с неисправностью другого вида и т.д. Эти методы предполагают начальный этап обучения на основе имеющихся записей для каждого классифицируемого состояния с последующей классификацией состояния на основе поступающих данных.

Ниже рассмотрены сильные и слабые стороны, характерные для всех методов диагностирования на основе данных. Кроме того, для каждого метода приведено его краткое описание, рекомендации по построению диагностических моделей, а также специфические достоинства и недостатки.

6.3.2 Сильные и слабые стороны всех методов диагностирования на основе данных

По сравнению с подходом на основе знаний методы на основе данных не требуют глубокого знания процессов, происходящих в диагностируемом оборудовании.

Кроме того, эти методы не налагают ограничений на формат независимых переменных. Это означает, что состояние машины может быть описано через дихотомию (например, на нормальное и неисправное состояния), через несколько классов состояний (например, "прогрев", "нормальная работа", "максимальная выходная мощность", "работа в режиме холостого хода") или с помощью переменной состояния (например, температуры, давления, скорости), принимающей непрерывные значения.

К недостаткам методов диагностирования на основе моделей преобразования данных относятся:

- необходимость стадий обучения, калибровки и, возможно, подстройки модели перед ее использованием. При этом может оказаться необходимым пройти каждую стадию заново при модификации оборудования или при изменении его применения, а также при обнаружении нетипичных ситуаций, не рассмотренных на стадии обучения ранее;

- необходимость относительно большого числа выборок данных для нормального и каждого неисправного состояния, используемых при построении модели;

- неспособность модели указать причину появления неисправного состояния;

- возможная высокая сложность вычислений, требуемых моделью.

Некоторые методы (логистическая регрессия, нейронные сети, деревья классификации, случайный лес, метод опорных векторов) целесообразно использовать без математической формализации, а на основе примеров из практики или полученных с помощью имитационного моделирования (испытания по принципу "прошел - не прошел", испытания химических реакторов и т.д.).

6.3.3 Статистический анализ данных и анализ случаев из практики

6.3.3.1 Общее описание метода

В основу метода положен принцип аналогии между наблюдаемой ситуацией и уже известными и рассмотренными случаями из практики.

Случаи из практики могут быть описаны через исходные наблюдаемые данные (одно- и многомерные величины, тренды, маски и пр.) или через результаты обработки этих данных, посредством которой сформированы признаки неисправностей.

Метод состоит в поиске случая или нескольких случаев из базы данных, похожих на текущее состояние, требующее диагностирования. Применяемые модели требуют стадии обучения с обратной связью и подробно описанными случаями из практики.

6.3.3.2 Построение модели

Вначале определяют данные, через которые описывают случаи из практики.

Потом задают метрику, посредством которой описывают степень схожести различных состояний (обычно ее называют расстоянием между состояниями), и способ классификации состояний (объединения схожих состояний в классы эквивалентности).

На последнем этапе обучения осуществляют калибровку (и, возможно, итеративную подстройку модели), в ходе которой все известные случаи объединяют в одну систему диагностирования.

6.3.3.3 Сильные и слабые стороны метода

По сравнению с другими методами на основе данных рассматриваемый метод требует более тщательного структурирования и описания случаев из практики.

6.3.4 Нейронные сети

6.3.4.1 Общее описание метода

Нейронная сеть (часто называемая также искусственной нейронной сетью) представляет собой нелинейную статистическую модель, которая может быть использована для описания сложных отношений между объектами. Структурно нейронная сеть представляет собой объединение множества простых процессоров (нейронов), чье коллективное поведение позволяет аппроксимировать заданную функцию.

6.3.4.2 Построение модели

Построение нейронной сети предполагает стадию обучения, во время которого происходит настройка сети посредством предъявления данных для нормального и неисправных состояний машины, и подгонки весовых коэффициентов, позволяющей согласовать выход модели с состоянием, для которого получены входные данные. После завершения процесса обучения нейронная сеть ведет себя как "черный ящик", который после поступления на его вход новых данных генерирует выходной сигнал, соответствующий одному из возможных состояний машины (из тех, что рассматривались в процессе обучения).

6.3.5 Деревья классификации

6.3.5.1 Общее описание метода

Деревья классификации (см. [9]) представляют собой непараметрический метод рекуррентного разбиения данных на подмножества, относящиеся к разным состояниям машины (нормальное, первая неисправность, вторая неисправность и т.д.), в ходе которого проверяются все независимые переменные (признаки) и все возможные ветвления в каждом узле и осуществляется отбор одной наилучшей переменной и значений, при которых происходит ветвление. В разбиении исходных данных могут быть использованы не все переменные. Другие же переменные могут быть использованы по нескольку раз в разных узлах ветвления.

Деревья, у которых не установлено ограничение на число ветвлений, способны осуществить абсолютно точную классификацию для любой обучающей выборки, когда каждой конечной (терминальной) вершине будет соответствовать строго один класс состояния (так называемое "переобучение"). Чтобы избежать этого, используют процедуру кросс-проверки, удаляющей нижние ветви дерева и делающей процедуру классификации менее чувствительной к новым тестовым данным. Данный процесс называют "отсечением".

6.3.5.2 Построение модели

Построение дерева классификации требует стадии обучения, в ходе которой сначала строят дерево, обеспечивающее точную классификацию по обучающей выборке, а затем совершают отсечение ветвей до достижения оптимального размера дерева. После завершения обучения и отсечения ветвей дерево оптимального размера используют для классификации новых данных.

6.3.6 Случайный лес

6.3.6.1 Общее описание метода

Случайный лес (см. [7]) представляет собой метод непараметрической классификации, в котором используется применение процедуры бэггинга (формирования ансамблей классификаторов из их исходной совокупности путем бутстрэп-выборки, см. [8]) к множеству деревьев классификации (см. [9]). Лес состоит из деревьев классификации, каждое из которых построено по одному наилучшему признаку. Деревья строят для совокупности бутстрэп-выборок (случайных выборок из общей выборки обучающих примеров с заменой) и ограниченного числа случайным образом выбранных признаков для каждой бутстрэп-выборки. Бутстрэп-выборки слегка отличаются одна от другой, при этом некоторые из обучающих примеров могут попадать в выборки по нескольку раз, а ряд примеров - ни разу.

В противоположность методу деревьев классификации все деревья должны быть построены с переобучением (т.е. без применения процедуры отсечения ветвей). Несмотря на то, что метод предполагает построение сотен деревьев, процедура обучения в нем осуществляется достаточно быстро (как правило, много быстрее, чем в методе нейронной сети с заданным числом примеров и процессоров). Окончательная классификация состояния осуществляется на основе классификаций, полученным по всем построенным деревьям (по принципу большинства голосов). Метод случайного леса обычно обеспечивает лучшую классификацию, чем метод одиночного дерева классификации.

6.3.6.2 Построение модели

Из полного набора обучающих примеров строится бутстрэп-выборка (выборка заданного числа примеров с замещением). Случайным образом выбирается несколько признаков из их общего числа (обычно число выбранных признаков приблизительно равно квадратному корню из общего числа признаков). По бутстрэп-выборке и выбранным признакам строится дерево классификации, причем каждое ветвление осуществляется по оптимальному признаку. Процедура ветвления осуществляется до тех пор, пока не будет получена абсолютно точная классификация для всех примеров бутстрэп-выборки. После этого формируется новая бутстрэп-выборка и на ее основе строится новое дерево классификации. Классификацию нового, неизвестного состояния получают на основе классификаций, сделанных всеми построенными деревьями, выбирая ту из них, что встречается чаще других.

6.3.6.3 Сильные и слабые стороны метода

Существенным преимуществом алгоритма случайного леса по сравнению с методом деревьев классификации является то, что первый позволяет получить оценку важности независимых переменных (признаков), которая может быть использована при отборе признаков.

Другим преимуществом является использование всех обучающих примеров в полном объеме, т.е. нет необходимости резервировать ряд обучающих примеров для выполнения процедуры кросс-проверки.

К преимуществам относится также то, что, за редким исключением, в отличие от многих алгоритмов классификации данный метод не сталкивается с проблемой переобучения. Как правило, если обучение пополнять все новыми примерами, то погрешности классификации будут незначительно колебаться относительно некоторого установившегося значения.

Наконец, в отличие от многих других алгоритмов классификации, данный метод требует настройки только по двум параметрам (числу деревьев и числу переменных, проверяемых при построении ветвления), причем чувствительность к этим параметрам невысока (при отклонении указанных параметров от оптимальных качество работы алгоритма изменяется незначительно).

Слабой стороной метода является то, что, подобно многим другим методам классификации на основе данных, по принципу своего действия он представляет собой "черный ящик", т.е. для каждого частного случая классификации трудно объяснить, почему она оказалась именно такой, а не другой.

6.3.7 Логистическая регрессия

6.3.7.1 Общее описание метода

Логистическая регрессия (см. [10]) моделирует соотношение между переменными (признаками) и ожидаемым значением E(y) через логистическую функцию:

![]() . (1)

. (1)

В результате преобразования получаем

![]() . (2)

. (2)

Ожидаемая величина определяет дихотомию состояний, т.е. должна принимать одно из двух возможных значений (0 или 1), в то время как логистическая модель дает значение ожидания между 0 и 1. Таким образом, для получения решающего правила, преобразующего выход логистической модели в одно из двух бинарных состояний, необходимо установить некоторое пороговое значение. Если метод должен обеспечить распознавание нескольких неисправных состояний, то необходимо построить еще несколько логистических моделей. Обычно основная модель соответствует дихотомии "исправно - неисправно", а остальные позволяют выделить какую либо одну неисправность из набора всех возможных неисправностей.

6.3.7.2 Построение модели

Обычно для оценки параметров логистической регрессии используют метод максимального правдоподобия. На практике для этого используют один из пакетов статистической обработки данных.

6.3.7.3 Сильные и слабые стороны метода

Коэффициенты логистической модели позволяют получить представление о том, насколько результат классификации зависит от изменений независимой переменной.

Следует обращать внимание на выбор данных для обучения модели. Обычно для подтверждения качества модели требуется процедура кросс-проверки.

6.3.8 Метод опорных векторов машины

6.3.8.1 Общее описание метода

Алгоритм опорных векторов (см [11]) осуществляет нелинейное преобразование каждой точки исходных признаков в пространство их изображений более высокой размерности с последующим разделением точек, принадлежащим разным состоянием, линейной гиперплоскостью. После обучения (определения параметров гиперплоскости) алгоритм эффективен для классификации новых исходных данных.

6.3.8.2 Построение модели

Для построения оптимальной разделяющей гиперплоскости обычно применяют метод градиентного спуска. На практике для этого используют один из стандартных пакетов обработки данных.

6.3.8.3 Сильные и слабые стороны метода

Метод опорных векторов обеспечивает единственное решение задачи классификации (в отличие от, например, нейронных сетей, для которых существует много локальных экстремумов). Кроме того, в отличие от метода нейронных сетей вычислительная сложность метода не зависит от размерности входных данных.

Самым большим недостатком метода является то, что в исходном виде он применим только для разбиения данных на два класса. Если необходимо различать большее число состояний (например, выделять каждый вид неисправности по отдельности), то задачу классификации необходимо сводить к нескольким бинарным задачам.

6.4 Подход на основе знаний

6.4.1 Модель "неисправность - диагностические признаки"

6.4.1.1 Общее описание

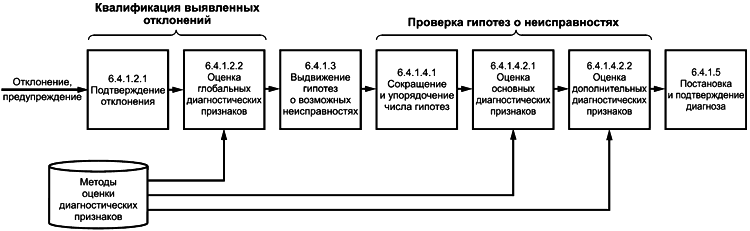

Данный подход основан на использовании модели связей неисправности с ее диагностическими признаками. Такой подход называют моделью ассоциативных знаний, поскольку соотношения между неисправностями и диагностическими признаками носят ассоциативный характер. Процедура получения диагноза включает в себя несколько задач, каждая из которых относится к определенному аспекту проблемы. Этапы диагностирования на основе модели "неисправность - диагностические признаки" показаны на рисунке 3.

Диагностирование проводят при наличии одной из двух следующих причин:

- имеется явное отклонение в поведении машины, появились признаки нарушения ее работы, система мониторинга выдала сигнал предупреждения;

- имеются подозрения на возможное отклонение.

|

Рисунок 3 - Диагностирование на основе модели "неисправность - диагностические признаки"

6.4.1.2 Квалификация выявленных отклонений

6.4.1.2.1 Подтверждение отклонения

Отклонение в поведении машины может быть обнаружено одним из следующих способов:

- по значениям контролируемых параметров;

- по необычному изменению данных, даже если уровень предупреждения еще не достигнут;

- на основе субъективного восприятия изменений в состоянии машины (появление шума, необычного запаха, повышение температуры, появление следов влаги, протечек и т.д.).

На данном этапе необходимо подтвердить информацию, свидетельствующую о возможных отклонениях в поведении машины (оценить достоверность результатов измерений, сопоставить с другими измерениями, проверить установленный критерий для уровня предупреждения, работоспособность датчиков и т.д.).

6.4.1.2.2 Оценка глобальных диагностических признаков

Этот этап необходим, чтобы выдвинуть гипотезы о возможных неисправностях. Оценивают несколько глобальных диагностических признаков с помощью соответствующих методов.

6.4.1.3 Выдвижение гипотез о возможных неисправностях

Оценка глобальных диагностических признаков позволяет по их ассоциациям с конкретными неисправностями сформировать перечень возможных неисправностей.

6.4.1.4 Проверка гипотез о неисправностях

6.4.1.4.1 Сокращение и упорядочение списка гипотез

Данный этап не является обязательным, но позволяет сократить время диагностирования. Полный список гипотез о возможных неисправностях сокращают или переупорядочивают, принимая во внимание:

- вероятность появления конкретной неисправности по имеющимся данным об эксплуатации машин данного типа, в тех же режимах работы и с соответствующим уровнем обслуживания;

- критичность неисправности по результатам анализа критичности отказов.

Сокращение списка возможных неисправностей требует большого опыта, поскольку при этом может быть изначально отвергнута правильная гипотеза (особенно в случаях редких неисправностей, которые, тем не менее, могут быть критичными для данной машины).

6.4.1.4.2 Оценка гипотез

6.4.1.4.2.1 Оценка основных диагностических признаков

Вначале оценивают все основные диагностические признаки для данной гипотезы. Если они подтверждают гипотезу, то ее принимают. Если один или более из основных диагностических признаков не подтверждают данную гипотезу, то ее отклоняют.

При наличии разных методов оценки диагностических признаков выбирают обладающий наилучшими характеристиками.

6.4.1.4.2.2 Оценка дополнительных диагностических признаков

После того, как все основные диагностические признаки подтвердили наличие неисправности, оценивают дополнительные диагностические признаки. Это может повысить достоверность окончательного диагноза. Однако гипотезу, принятую на основе анализа основных диагностических признаков, не отклоняют, даже если она не находит подтверждения по результатам анализа дополнительных диагностических признаков.

6.4.1.5 Постановка и подтверждение диагноза

Это последний этап процедуры диагностирования. Его цель - суммировать полученную информацию для постановки диагноза.

Выявленную в процессе выполнения данной процедуры информацию включают в отчет о диагностировании, в том числе:

a) отклонение, послужившее причиной диагностирования;

b) глобальные диагностические признаки;

c) неисправности, отклоненные из-за неподтверждения их соответствующими диагностическими признаками;

d) подтвержденные неисправности с оценками вероятности их наличия в данной машине.

В отчет включают также другую информацию, принимаемую во внимание при постановке диагноза и необходимую для приписывания веса каждой из подтвержденных гипотез:

1) историю машины;

2) аналогичные случаи, имевшие место на практике;

3) вероятности и критичности неисправностей.

По завершении данного этапа должно быть сделано заключение, где указывают перечень возможных неисправностей в порядке уменьшения их вероятности. Каждой неисправности может быть приписан показатель доверия (субъективный, но основанный на объективной информации, указанной выше).

Заключение должно содержать предложения о необходимых корректирующих действиях или операциях технического обслуживания. В случае, когда указанные операции не требуют немедленного исполнения, должен быть указан максимальный срок, в течение которого они должны быть выполнены.

Пример формы отчета о диагностировании приведен в приложении E.

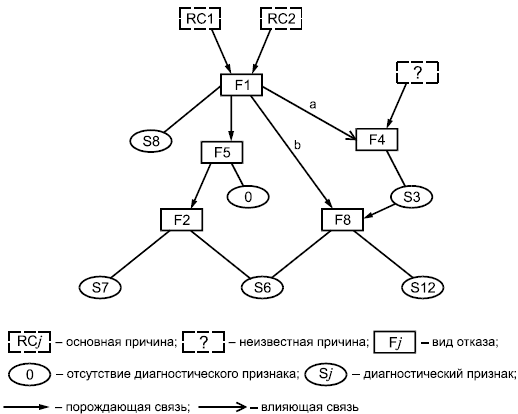

6.4.2 Модель дерева причинно-следственных связей

6.4.2.1 Общее описание

Подход на основе модели "неисправность - диагностические признаки" не может быть применен при необходимости получения более глубоких знаний о механизме возникновения и развития неисправности. В этом случае может быть использован подход на основе модели дерева причинно-следственных связей.

При использовании в целях диагностирования метод дерева причинно-следственных связей представляет собой процедуру определения основной причины неисправности на основе существующего перечня видов отказов. Составление блок-схемы модели в виде дерева причинно-следственных связей обычно используют, чтобы увидеть соотношения причин и следствий между отказами разных видов. Все данные для процедуры диагностирования уже существуют и не требуют повторной оценки. Если модель используют в целях построения прогноза, то соответствующие данные должны быть спрогнозированы.

Дерево причинно-следственных связей упорядочивает имеющиеся знания следующим образом:

- из прошлого опыта известна основная причина отказа одного или нескольких видов;

- соотношения между отказами разных видов могут быть описаны через факторы влияния или критерии инициализации;

- диагностические признаки отказа некоторого вида могут инициировать другие отказы, оказывать на них влияние или не оказывать на них влияния.

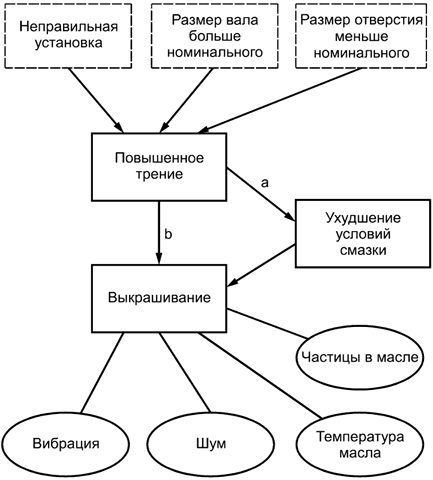

На рисунке 4 показан пример дерева причинно-следственных связей, применяемого в целях диагностирования.

Связям на диаграмме могут быть приписаны некоторые числовые значения в виде:

- времени задержки между причиной и следствием;

- вероятности, что данная причина приведет к данному следствию.

Модель дерева причинно-следственных связей редко бывает полной ввиду того, что

- не каждая неисправность имеет стабильные диагностические признаки;

- не всегда известны основные причины отказов каждого вида.

Пример дерева причинно-следственных связей приведен в приложении F.

Обычно подобные модели разрабатывают с помощью метода логических заключений, начиная с реальных наблюдений и продвигаясь вглубь до выяснения возможных причин. Возможные причины проверяют, сравнивая их ожидаемые последствия с результатами реальных наблюдений, после чего принимают решение, оставлять рассматриваемые связи между причинами и последствиями в модели или нет. Процесс повторяют до тех пор, пока исходные причины (начальные повреждения) не будут установлены.

|

____________________

Вероятность p=0,75.

Задержка в три дня.

Рисунок 4 - Пример дерева причинно-следственных связей

6.4.2.2 Построение модели

Модели дерева причинно-следственных связей непосредственно основаны на переносе экспертных знаний о неисправностях. Поэтому первый шаг в построении модели заключается в выяснении, существуют ли необходимые экспертные знания в отношении рассматриваемой машины и к каким экспертам следует обратиться за консультациями. После чего мнения экспертов собирают воедино, формализуют и проверяют опытным путем.

6.4.2.3 Сильные и слабые стороны метода

Модели дерева причинно-следственных связей хорошо работают при следующих условиях:

- существует накопленный опыт и экспертные знания, позволяющие применить их к оборудованию, для которого ранее наблюдались существенные неисправности и проводился анализ этих неисправностей;

- может отсутствовать надежное описание неисправностей через их количественные признаки (например, для некоторых видов неисправностей турбины или насосного агрегата системы охлаждения реактора);

- желательно получение объясняющего диагноза, т.е. включающего в себя обоснование, почему идентифицированным неисправностям соответствуют результаты сделанных наблюдений;

- необходимы подробные знания о механизме и формах развития неисправностей. Такие знания могут быть получены в ходе выполнения FMECA, результаты которого должны регулярно обновляться.

При построении модели дерева причинно-следственной связи особую важность имеет определение оптимальной глубины модели (связь "признак - соответствующая неисправность" представляет собой глубину исследования 1-го уровня). Слишком малая глубина модели ограничивает ее "объясняющие" возможности. Наоборот, слишком большая глубина делает модель слишком сложной как для подтверждения ее работоспособности, так и для практического применения (для достаточно сложной модели может существовать слишком большое число возможных комбинаций связей, получаемых из обрабатываемой информации).

6.4.3 Физические модели

6.4.3.1 Общее описание

Данный метод предполагает моделирование поведения работающего оборудования посредством соответствующих математических выражений (например, уравнения динамики ротора или уравнения состояния строительной конструкции).

Вначале составляется уравнение движения объекта и его узлов. Затем данное уравнение используется для вывода логических связей, описывающих поведение оборудования. В сочетании с данными реальных наблюдений эти связи позволяют сформулировать небольшое число гипотез, правдоподобно объясняющих причины отклонения в поведении оборудования от нормального.

Информация, получаемая с помощью модели об ожидаемом физическом поведении оборудования, может быть представлена как в количественном, так и в качественном виде.

6.4.3.2 Построение модели

Для построения модели требуется достаточно глубокая декомпозиция на подмодели, осуществляемая с привлечением специалистов-физиков и/или конструкторов оборудования.

В зависимости от сложности уравнений, описывающих работу оборудования, применяют соответствующие алгоритмы их решения.

6.4.3.3 Сильные и слабые стороны метода

Модели данного типа применяют, когда работа оборудования может быть описана через некоторое сочетание простых "передаточных функций". Это, в частности, подходит для ситуаций, когда функционирование оборудования может быть описано с помощью различных "потоков": потоков данных или потоков физических (электрический ток, движение жидкости и т.д.). Такие модели не требуют настройки в зависимости от наблюдаемых отказов и поэтому применимы еще на стадии проектирования оборудования. Они нашли широкое применение в области электрических машин (в частности, для поиска неисправностей в цифровых схемах), а также для диагностирования автомобильных двигателей.

Построенная модель нормального поведения оборудования дает возможность применять ее не только в целях диагностирования, но также при проведении FMEA, генерировании тестовых кодов и т.п.

Недостатком метода является необходимость больших затрат на начальной стадии проектирования, а также его высокая стоимость. Однако этот недостаток компенсируется легкостью адаптации однажды построенной модели и широкими возможностями ее применения (например, в целях FMECA).

6.5 Определение доверительного уровня диагноза

Доверительный уровень диагноза отражает суммарный эффект влияния возможных ошибок на точность диагноза. Его можно получить по заданному алгоритму или на основе весовых коэффициентов достоверности каждого этапа постановки диагноза. Пример формы для оценки доверительного уровня диагноза на основе весовых коэффициентов приведен в приложении G.

Доверительный уровень диагноза следует определять, принимая во внимание:

- историю технического обслуживания машины, включая случаи подобных неисправностей на подобных машинах;

- конструкцию машины и характерные для нее виды отказов;

- методы анализа и контролируемые параметры;

- используемые при анализе классы критичности неисправностей;

- интервал между измерениями;

- структуру базы данных;

- процедуры сбора данных;

- процедуры оценки критичности неисправности;

- оценки тренда контролируемых параметров;

- процедуры постановки диагноза.

Приложение A

(рекомендуемое)

Анализ признаков видов отказов (FMSA)

Машина, модель | Поставщик | Номер FMSA | |||||||||||||||||||||||||

Заводской номер | Лист | из | |||||||||||||||||||||||||

Издание | FMSA провел | ||||||||||||||||||||||||||

Изменения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | FMSA одобрил | Дата | |||||||||||||||

Дата | Имя | Подпись | |||||||||||||||||||||||||

П/п | Узел, номер, год | Опе- | Вид отказа | Пос- | При- | Диаг- | Основ- | Час- | Основной метод | Допол- | Час- | Дополнительный метод | ||||||||

DET | SEV | DGN | PGN | MPN | DET | SEV | DGN | PGN | MPN | |||||||||||

Приложение B

(рекомендуемое)

Эффективность диагностирования

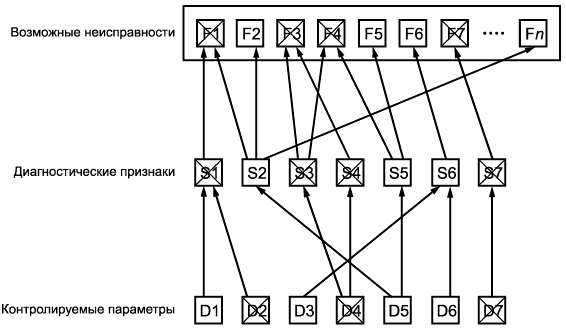

Каждая неисправность может быть диагностирована по ее диагностическим признакам (которые, в свою очередь, определяют по контролируемым параметрам), если таковые существуют - см. рисунок В.1.

|

Примечание - Перечеркнутые клетки обозначают соответственно отсутствие контролируемого параметра (D), неподтвержденный диагностический признак (S) и необнаруженную неисправность (F).

Рисунок В.1 - Пример взаимосвязи контролируемых параметров, диагностических признаков и неисправностей

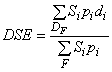

В предположении, что неисправность имеет вероятность появления

и показатель критичности

, эффективность диагностирования DSE можно определить по формуле

, (В.1)

, (В.1)

где F - множество возможных неисправностей, полученное в результате применения FMEA или FMECA;

- множество диагностируемых неисправностей (подмножество F);

- надежность диагностирования i-й неисправности (принимает значения в диапазоне от 0 до 1.

Показатель критичности i-й неисправности рассчитывают по формуле

![]() , (В.2)

, (В.2)

где - частота отказов (число отказов в час);

- стоимостной коэффициент, принимающий целочисленные значения в диапазоне от 1 до 3 (низкий, средний, высокий) и определяемый затратами на требуемое техническое обслуживание и потерями от возможного простоя;

- коэффициент запаса надежности оборудования, принимающий целочисленные значения в диапазоне от 1 до 3 (низкий, средний, высокий);

- коэффициент вторичных повреждений, принимающий целочисленные значения в диапазоне от 1 до 3 (низкий, средний, высокий).

Приложение C

(справочное)

Сравнительный анализ моделей диагностирования

Метод диагности- | Требуемые знания | Достоинства | Недостатки | Типичные применения |

Метод на основе правил | Человеческий опыт | Относительно прост в применении | Неполнота | Диагностирование оборудования вращательного действия |

Причинно-следственный анализ | Описание механизма неисправностей и их распространения | Вывод на основе толкований | Требует детальных знаний возможных неисправностей | Диагностирование оборудования вращательного действия |

Метод на основе физических моделей | Декомпозиция и передаточные функции оборудования | Не требует знания о неисправностях | Отсутствие толкований | Электронные и гидравлические сети |

Статистический анализ/Анализ случаев | Выборка из прошлых историй диагностирования | Понятный подход | Сложность в накоплении достаточно большого числа примеров | Самолетные двигатели |

Деревья классификации | Выборка из прошлых историй диагностирования и ассоциированные данные | Не требует детальных знаний нарушений функций | Отсутствие толкований | Любые |

Приложение D

(справочное)

Наиболее известные диагностические модели в программах мониторинга

Физический принцип диагностирования | Экспертные системы | Расчетные методы | ||||||||

Пра- | Дерево связей | Физи- | Ста- | Анализ случаев | Ней- | Деревья класси- | Слу- | Логис- | Опор- | |

Вибрация | M | D | P | M | D | D | - | D | - | - |

Термография | M | - | - | M | - | D | - | P | - | - |

Анализ масла | M | P | - | M | D | D | - | D | D | D |

Параметры процесса | M | - | D | M | M | M | M | M | M | M |

Рабочие характеристики | M | - | D | M | M | M | M | M | M | M |

Акустическая эмиссия | M | - | - | M | - | D | P | D | - | - |

Ультразвук | M | - | - | M | - | D | - | D | - | - |

Электрический ток | M | - | - | M | - | D | - | - | - | - |

M - хорошо разработанный и широко применяемый в промышленности метод; D - разрабатываемый метод, нашедший ряд применений в промышленности; P - перспективный метод. | ||||||||||

Приложение E

(рекомендуемое)

Пример формы отчета о диагностировании

ОТЧЕТ О ДИАГНОСТИРОВАНИИ (лист 1 из 3) | |||||

ДИАГНОСТИРОВАНИЕ ВЫПОЛНИЛ | ДАТА | ||||

МАШИНА | |||||

ЗАФИКСИРОВАННОЕ ОТКЛОНЕНИЕ (причина проведения диагностирования) | |||||

ПОДТВЕРЖДЕННЫЕ ГЛОБАЛЬНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |||||

1 | |||||

2 | |||||

3 | |||||

4 | |||||

| |||||

УЗЕЛ | ВИД НЕИСПРАВНОСТИ, ОТКАЗА | ||||

ПОДТВЕРЖДЕННЫЕ ОСНОВНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |||||

1 | |||||

2 | |||||

3 | |||||

ПОДТВЕРЖДЕННЫЕ ДОПОЛНИТЕЛЬНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |||||

1 | |||||

2 | |||||

3 | |||||

ОТЧЕТ О ДИАГНОСТИРОВАНИИ (лист 2 из 3) | |||||

НЕИСПРАВНОСТЬ N 2 (менее правдоподобная) | |||||

УЗЕЛ | ВИД НЕИСПРАВНОСТИ, ОТКАЗА | ||||

ПОДТВЕРЖДЕННЫЕ ОСНОВНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |||||

1 | |||||

2 | |||||

3 | |||||

ПОДТВЕРЖДЕННЫЕ ДОПОЛНИТЕЛЬНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |||||

1 | |||||

2 | |||||

3 | |||||

ПРИЧИНА(Ы) ОТКАЗА | |||||

ОТКАЗ N 2 | |||||

ИСТОРИЯ МАШИНЫ | |||||

АНАЛОГИЧНЫЕ СЛУЧАИ В ПРАКТИКЕ | |||||

КРИТИЧНОСТЬ НЕИСПРАВНОСТИ | ДОВЕРИТЕЛЬНЫЙ УРОВЕНЬ ДИАГНОЗА | ||||

ОТКАЗ N 1 | ОТКАЗ N 1 | ||||

ОТКАЗ N 2 | ОТКАЗ N 2 | ||||

ОТЧЕТ О ДИАГНОСТИРОВАНИИ (лист 3 из 3) | |

ОТКЛОНЕНИЕ ГИПОТЕЗЫ, НЕПОДТВЕРЖДЕННЫЕ ОСНОВНЫЕ ДИАГНОСТИЧЕСКИЕ ПРИЗНАКИ | |

ПРЕДЛАГАЕМЫЕ КОРРЕКТИРУЮЩИЕ ДЕЙСТВИЯ | |

РЕКОМЕНДУЕМЫЕ ПРОФИЛАКТИЧЕСКИЕ МЕРОПРИЯТИЯ | |

ОТЧЕТ СОСТАВИЛ | ПОДПИСЬ |

Приложение F

(справочное)

Пример построения дерева причинно-следственных связей (выкрашивание подшипника)

Дерево причинно-следственных связей для процесса выкрашивания поверхностей подшипника качения показано на рисунке F.1.

|

___________________

Вероятность p=1.

Задержка в три месяца.

Рисунок F.1 - Дерево причинно-следственных связей для процесса выкрашивания подшипника качения

Первичной причиной выкрашивания является неправильная посадка подшипника качения, которая может быть следствием:

- несоблюдения технологии установки подшипника;

- превышения диаметром вала его номинального значения;

- недостаточного диаметра отверстия подшипника.

Следствием уменьшенного радиального зазора в подшипнике могут быть:

- увеличенная площадь контакта тел качения и дорожек качения;

- повышенные механические напряжения в зоне контакта.

В нормальных условиях работы подшипника дефекты поверхностей контакта обычно связаны с механическими свойствами материала подшипника. Производители подшипников возможные усталостные повреждения характеризуют 90-процентным ресурсом L (сроком службы, при котором отказ из-за усталостных дефектов будет наблюдаться не более чем у 10% изделий). Повышенные механические напряжения в зоне контакта непосредственно влияют на появление и развитие усталостных эффектов в подшипнике. Результатом усталостных изменений является выкрашивание поверхности.

Увеличенная площадь контакта непосредственно влияет на повышенное трение между дорожками качения и телами качения. Это, в свою очередь, вызывает ухудшение условий смазки. Недостаточное смазывание не только вызывает появление усталостных дефектов в подшипнике, но и само является причиной более быстрого выхода подшипника из строя.

Проблемы со смазкой проявляются в виде таких эффектов как:

- перегрев подшипника;

- пониженная вязкость смазки;

- уменьшение толщины масляной пленки.

Для диагностирования подшипников может быть использован анализ разных физических процессов, таких как вибрация, шум, изменение состава масла.

В приведенном примере основанием для диагностирования подшипникового узла могут быть:

- превышение контролируемым параметров вибрации порогового значения и связанное с этим появление сигнала предупреждения;

- появление в сигнале вибрации модуляционных составляющих на подшипниковых частотах.

Результаты анализа состава масла и графика изменения температуры могут служить дополнительным подтверждением неисправности и помочь в обнаружении неисправного подшипника или группы подшипников.

Приложение G

(рекомендуемое)

Пример формы для определения доверительного уровня диагноза

Этап построения диагноза | Источники ошибок диагноза | Весовой коэффициент | Доверительный уровень этапа, % | Взвешенный доверительный уровень этапа, % |

1 | История машины | 0,15 | ||

2 | Анализ отказов узлов машины | 0,10 | ||

3 | Контролируемые параметры | 0,15 | ||

4 | Классы серьезности отказов | 0,10 | ||

5 | Интервал между измерениями | 0,10 | ||

6 | Структура базы данных | 0,05 | ||

7 | Процедура сбора данных | 0,05 | ||

8 | Оценка критичности отказов | 0,05 | ||

9 | Оценка тренда данных | 0,10 | ||

10 | Постановка диагноза | 0,15 | ||

Общий доверительный уровень | ||||

Примечание - Общий доверительный уровень равен сумме взвешенных доверительных уровней этапов постановки диагноза. | ||||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень | Обозначение и наименование соответствующего |

ISO 13372 | IDT | ГОСТ Р ИСО 13372-2013 "Контроль состояния и диагностика машин. Термины и определения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. | ||

Библиография

[1] | ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary |

[2] | ISO 13373-1, Condition monitoring and diagnostics of machines - Vibration condition monitoring - Part 1: General procedures |

[3] | ISO 13374-1, Condition monitoring and diagnostics of machines - Data processing, communication and presentation - Part 1: General guidelines |

[4] | ISO 13381-1, Condition monitoring and diagnostics of machines - Prognostics - Part 1: General guidelines |

[5] | ISO 17359, Condition monitoring and diagnostics of machines - General guidelines |

[6] | IEC 60812, Analysis techniques for system reliability - Procedure for failure mode and effects analysis (FMEA) |

[7] | Breiman, L. Random forest. Mach. Learn. 2001, 45, pp.5-32 |

[8] | Breiman, L. Bagging predictors. Mach. Learn. 1996, 24, pp.123-40 |

[9] | Breiman, L., Friedman, J., Olshen, R., Stone, C. Classification and regression trees. Belmont, CA: Wadsworth, 1984. 358 p. |

[10] | Hosmer, D.W., Lemeshow, S. Applied logistic regression, 2nd edition. New York, NY: Wiley, 2000. 373 p. |

[11] | Vapnik, V.N. The nature of statistical learning theory, 2nd edition. New York, NY: Springer, 2000. 314 p. |

УДК 534.322.3.08:006.354 | ОКС 17.160 |

Ключевые слова: контроль технического состояния, диагностирование, мониторинг, методы диагностирования, отказ, неисправность, контролируемый параметр, диагностический признак | |

Электронный текст документа

и сверен по:

, 2019