ГОСТ Р ИСО 13379-2-2016

Группа Т34

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль состояния и диагностика машин

МЕТОДЫ ИНТЕРПРЕТАЦИИ ДАННЫХ И ДИАГНОСТИРОВАНИЯ

Часть 2

Подход на основе данных

Condition monitoring and diagnostics of machines. Data interpretation and diagnostics techniques. Part 2. Data-driven applications

ОКС 17.160

Дата введения 2017-10-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2016 г. N 1661-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13379-2:2015* "Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 2. Подход на основе данных" ("Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 2: Data-driven applications", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает руководство по применению методов контроля состояния и диагностирования на основе данных.

Внедрение таких методов в практику обычно осуществляют в несколько этапов (некоторые из этих этапов могут выполняться в рамках существующих процедур):

- определение объектов мониторинга, критических повреждений и контролируемых параметров, доступных для измерений;

- сбор и редактирование данных;

- разработка модели диагностирования/контроля;

- настройка модели по обучающим данным;

- проверка работоспособности модели;

- применение модели в целях диагностирования.

Выполнение указанных этапов не требует глубоких знаний статистических методов обработки данных, но требует компетентности в процедурах обучения модели, а после подтверждения ее работоспособности также в процедурах контроля состояния и диагностирования.

Обучение в процедурах контроля состояния на основе данных проводят на нормально работающем оборудовании. В этом случае принцип обнаружения неисправности состоит в сравнении данных, предсказанных с помощью модели, с данными наблюдений. Наличие расхождения между предсказанными и полученными данными (эту разность иногда называют невязкой) свидетельствует об имеющей место аномалии, которая может быть отнесена либо к контролируемому оборудованию, либо к измерительному инструменту.

Обучение в процедурах диагностирования проводят как на нормально работающем, так и на неисправном оборудовании. В процедуре диагностирования значение имеет не отклонение контролируемого параметра, а идентификация неисправности путем сопоставления наблюдаемых данных с классами возможных состояний оборудования, определенных на этапе обучения. Обычно эта процедура сводится к распознаванию и последующей классификации образа.

Данные для анализа могут быть получены из записей распределенной системы управления (РСУ или, в англоязычной транскрипции, DCS) или из специализированных систем мониторинга.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ISO 13372, Condition monitoring and diagnostics of machines - Vocabulary (Контроль состояния и диагностика машин. Словарь)

ISO 13379-1, Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 1: General guidelines (Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 13372 и ИСО 13379-1.

4 Процедуры контроля на основе данных

4.1 Принцип контроля на основе данных

Классические методы контроля состояния на основе наблюдения трендов параметров сигналов все чаще уступают свое место методам, использующим разнообразные процедуры статистического анализа, в которых происходит сопоставление сигналов с разных участков обследуемого оборудования и выходных сигналов моделей. В этом случае метод контроля состоит в сравнении наблюденных данных и данных, предсказанных с помощью моделей и описывающих работу оборудования в его нормальном состоянии.

Для того чтобы модель могла быть использована в процедурах контроля, она должна пройти процесс обучения. Неисправности, обнаруживаемые с помощью модели, проявляют себя через отклонение наблюденных данных от прогнозируемых.

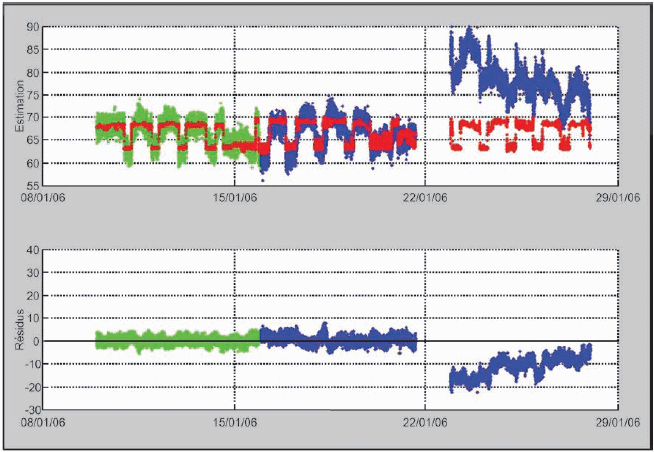

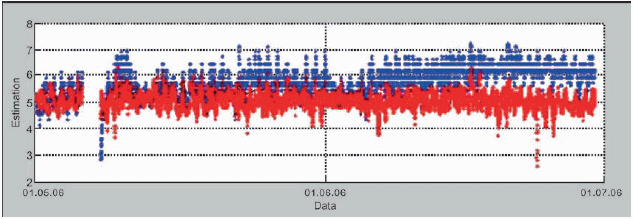

На рисунке 1 показан пример контроля состояния газовой турбины. Целью контроля является обнаружение аномальных перемещений вала турбины после ее отключения. Входными сигналами модели являются активная и реактивная мощность турбины, а также перемещения подшипниковой опоры. На рисунке 1 зеленым цветом показаны данные, полученные в процессе обучения, синим - в процессе контроля и красным - на выходе модели (прогноз).

|

Estimation - оценка контролируемого параметра; Residus - невязка

Рисунок 1 - Контроль перемещений вала газовой турбины

Обычно для контроля состояния на основе данных применяют модели, реализующие процедуры автоассоциативного ядерного сглаживания, регрессию методом дробных наименьших квадратов, метод опорных векторов или систему Махаланобиса-Тагути.

4.2 Критические повреждения оборудования и выбор контролируемых параметров

Применение процедур контроля состояния на основе данных подробно рассмотрено в [1]. Оно включает в себя две основные стадии предварительного обследования:

- обследование оборудования (его идентификация и определение выполняемых функций);

- оценка надежности и критичности оборудования (составление структурной схемы расчета надежности, определение критичности оборудования и проведение анализа характера, последствий и критичности отказов).

После того, как обследование проведено и составлен перечень критических неисправностей, необходимо составить перечень данных, которые можно получить из историй записей в системе управления предприятием или из специализированных систем мониторинга. Примером последней может служить система вибрационного мониторинга.

Если обнаружение критических неисправностей не может быть в должной степени обеспечено действующими системами мониторинга, то может оказаться необходимым рассмотреть возможность установления дополнительных датчиков или изменения местоположения существующих.

4.3 Сбор и редактирование данных

4.3.1 Общие положения

Для того чтобы построить устойчивую модель прогнозирования состояния, необходимо собрать надежные данные для всех возможных режимов работы оборудования. Такие данные хранят в архиве записей работы оборудования. В действительности собранные данные по ряду причин не всегда могут реально отражать состояние оборудования на предприятии. К таким причинам относятся погрешности интерполяции данных, случайные погрешности данных, отсутствие части данных, потеря значащих цифр, повреждения записи данных и пр. Используемые данные всегда должны подвергаться процедурам проверки и коррекции.

При решении вопроса об уничтожении какой-то части архивных данных всегда следует убедиться в том, что эти данные не могут в дальнейшем потребоваться в процедурах контроля состояния.

4.3.2 Погрешности интерполяции

Одна из проблем, с которыми приходится сталкиваться при использовании архивных данных для обучения модели, состоит в том, что эти данные не являются исходными, а подверглись перед записью процедурам сжатия в соответствии с используемой программой архивирования. Обычно архивные данные представляют собой записи временных рядов. Однако при этом в момент получения данных сохраняют не все из них, а только те, в которых изменения превысили некоторый установленный допуск. Это позволяет значительно уменьшить объем хранимой информации, но за счет потери ее качества. Если такие данные используют в целях обучения, то обычно либо восстанавливают данные, соответствующие моментам времени между двумя последующими записями, методом простой линейной интерполяции, либо считают, что изменение данных произошло скачкообразно. При этом может быть значительно искажена корреляция данных, полученных с разных датчиков.

Важно, чтобы данные, используемые в целях обучения, были реальными, а допуск на изменения данных в критерии архивирования либо устанавливался минимальным, либо отсутствовал вовсе.

4.3.3 Качество данных

Наиболее общие проблемы ухудшения качества данных связаны с:

- отсутствием части данных;

- зашумлением данных или наличием в них случайных погрешностей;

- наличием данных, полученных с применением неисправных датчиков, но не помеченных соответствующим образом;

- нереалистичными значениями данных (выходящими за пределы ожидаемого диапазона).

Большинство из указанных недостатков данных может быть обнаружено визуально или с использованием простых программ редактирования. Такие программы удаляют недостоверные данные или заменяют их наиболее вероятными значениями по заданному алгоритму. Как правило, ненадежные данные из набора, предназначенного для обучения модели, удаляют. Большинство программных средств включают в себя встроенные инструменты редактирования данных. Такие инструменты легко выявляют сильно выпадающие данные, но обычно нечувствительны к ошибкам данных, если те находятся в ожидаемом диапазоне их изменения. Пропуск плохих данных в наборе для обучения может привести к отбраковке модели при проверке ее работоспособности.

4.3.4 Дополнительный сбор данных

После редактирования данных может оказаться необходимым осуществить их повторную выборку с частотой, определяемой конкретным режимом работы оборудования. Так, желательно обеспечить максимальную частоту выборки при работе оборудования в переходных режимах (например, запуск машины), в то время как при работе в установившемся режиме может оказаться достаточным осуществлять выборку каждые 10 мин.

4.4 Построение модели

4.4.1 Общие положения

Построение модели является многошаговой задачей, которая включает в себя:

- выбор информативных контролируемых параметров;

- выбор режимов работы, в которых целесообразно осуществлять контроль, и данных для обучения;

- определение способа проверки пригодности модели.

Построение модели на основе данных требует:

- определение специализированных наборов параметров (датчиков) для неисправностей разного типа (механических, электрических и пр.);

- выборку данных за период времени, в течение которого машина заведомо находилась в хорошем техническом состоянии.

4.4.2 Определение вида модели и выбор входных сигналов

После того, как качество данных, предназначенных для обучения, проверено и признано годным, следует определить контролируемые параметры, которые будут использованы в модели. Эти параметры могут представлять собой непосредственно выходные сигналы датчиков или сигнал, подвергнутые соответствующей обработке (усреднению, экспоненциальному усреднению, вычислению коэффициента эксцесса и пр.). Для крупных предприятий число контролируемых параметров может достигать нескольких сотен, поэтому их целесообразно разбить по группам, каждая из которых связана с конкретной функцией обследуемого оборудования (механические перемещения, охлаждение и т.п.).

Качество модели сильно зависит от правильного выбора контролируемых параметров. Использование неинформативных параметров способно ухудшить качество, поскольку способно увеличить число ложных сигналов предупреждения или число пропусков реальных неисправностей. Параметр считают неинформативным, если он при развитии неисправности либо не изменяется, либо изменяется случайным образом. В то же время невключение в модель информативных параметров может привести к невозможности обнаружения неисправностей некоторых видов.

Для того чтобы обеспечить точность и устойчивость работы модели, контролируемые параметры следует выбирать с учетом как функциональных (параметры для обнаружения отдельных групп неисправностей), так и количественных аспектов. Рекомендуется проверить целесообразность включения в модель коррелированных параметров, а также то, что нормальные изменения в режиме работы машины могут быть обусловлены внешними для данной машины процессами.

4.4.3 Выбор режимов работы и данных для обучения

Для обучения модели используют данные, полученные для всех режимов работы машины, в которых модель предполагается использовать. Эти режимы могут быть разными для разных предприятий, поскольку их выбор зависит от структуры использования оборудования, показаний датчиков и рабочего процесса.

Примером изменения режима работы машины является периодическое использование в рабочем процессе вспомогательных насосов или циклическое использование резервных насосов. Чтобы работать правильно, модель должна быть обучена для всех режимов работы оборудования. В то же время чрезмерное обучение на нехарактерных режимах может ухудшить качество работы модели на типичных режимах работы. Поэтому некоторые условия работы оборудования на предприятии могут оказаться не представленными в обучении.

Режим работы оборудования может измениться после его ремонта. В этом случае потребуется переобучение модели.

Наконец, режим работы может изменяться под влиянием циклических явлений, связанных, например, с сезонными изменениями. Если модель обучена по данным, собранных в летний период, то она может неудовлетворительно проявлять себя в зимний период, когда температура воздуха, охлаждающей жидкости и др. будут существенно иными. На качестве работы модели могут сказаться даже нетипичные изменения условий окружающей среды в течение одного сезона. Так, если модель обучена для типичных условий летнего периода, то аномально жаркое лето, когда температура воды в системе охлаждения повышается выше обычной, может сказаться на правильности получаемых моделью прогнозов. В этом случае также требуется провести дополнительное обучение при нетипичных условиях работы оборудования.

При обучении следует учитывать следующие важные обстоятельства, связанные с работой оборудования:

- срок его эксплуатации, поскольку проводимые в течение этого срока процедуры технического обслуживания могут существенно изменить параметры режимов;

- возможность длительных перерывов между процедурами технического обслуживания, а также возможность значительных отклонений параметров режима при нормальной работе оборудования;

- влияние предшествующих переходных процессов (например, изменений выходной мощности или частоты вращения ротора) на текущее поведение оборудования.

4.4.4 Подготовка к тестированию модели

После того, как все типичные режимы работы идентифицированы, следующий шаг состоит в выборе входных данных и разделение их на те, что будут использованы для обучения, для проверки и для тестирования модели. Обычно пользователь не имеет возможности выбирать метод классификации, поскольку тот зависит от имеющихся средств контроля.

Тестовый набор данных используют для подтверждения правильности работы модели в возможных условиях ее применения.

4.5 Оценка качества работы модели

Следующим этапом является выбор и оптимизация параметров модели, которые зависят от вида модели (например, ширина окна при ядерном сглаживании, максимальный диаметр кластера, число собственных значений, число скрытых слоев нейронной сети).

Модель обучают по обучающим данным и проверят качество ее работы по тестовым данным. Параметры модели подбирают таким образом, чтобы точность прогнозирования на тестовых данных была наилучшей. После оптимизации параметров модели проводят тесты для оценки качества ее работы в целом. Важно, чтобы тестовые данные не были использованы при настройке параметров модели, в противном случае получаемые при тестировании прогнозные значения окажутся смещенными. Дополнительно может быть проведена оценка качества работы модели при смещении сигнала с одного из датчиков. Для этого поочередно к показанию с каждого датчика добавляют возрастающий сигнал смещения и используют выходной сигнал модели для коррекции сигнала датчика. Прогноз, полученный с применением сигнала неисправного датчика, используют для определения степени устойчивости модели и ее шумозащищенности. Устойчивость модели можно интерпретировать как меру способности модели давать правильные предсказания для данного датчика при разных видах его неисправностей. Шумозащищенность определяет меру влияния входного сигнала с неисправного датчика на предсказания с других датчиков.

4.6 Установка уровня предупреждения

Установка уровня предупреждения является ключевым элементом для успешного применения системы контроля. При определении уровня следует соблюсти баланс между возможными пропусками состояния предупреждения и возможными ложными сигналами предупреждения.

Обычно уровень предупреждения устанавливают, исходя из некоторых технических соображений. Этот уровень может быть настроен как для каждой отдельной контролируемой величины, так и для комплекса контролируемых величин.

Рекомендуется качество работы модели оценивать через количественные показатели и при установке уровня предупреждения учитывать точность предсказаний модели.

Наиболее общий подход к установке уровня предупреждения состоит в применении логического фильтра, определяющего число предупреждений, которые будут иметь место в пределах данного окна. Применение такого фильтра эффективно уменьшает число предупреждений, отбрасывая ложные точки, для которых наблюдаются большие значения невязок.

Последним этапом установки уровня предупреждения является выбор сигнала, по которому будут наблюдать наличие события предупреждения. В общем случае для этого нет необходимости использовать все сигналы модели. Обычно решение о выборе основывают на технических суждениях, насколько наглядно данный сигнал свидетельствует о техническом состоянии контролируемого оборудования.

5 Процедуры диагностирования на основе данных

5.1 Общие положения

Модели на основе данных позволяют получить последовательности невязок для контролируемых параметров с соответствующими сигналами предупреждения согласно выбранным настройкам. Следующим шагом является использование полученных невязок для идентификации неисправности, т.е. природы появления сигнала предупреждения.

Отклонения контролируемых параметров могут быть обусловлены разными причинами. Прежде всего, следует убедиться, что эти отклонения не вызваны неправильными настройками модели. Если влияние настроек отсутствует, то появление невязок связано с неисправностями средств измерений или обследуемого оборудования.

Имеющийся опыт контроля на основе данных обычно предполагает обработку выходных сигналов модели вручную. Однако, как правило, механизмы развития неисправностей оборудования известны и повторяются с некоторой регулярностью. Если этим механизмам можно поставить в соответствие набор определенных признаков (сигнатур), то процедура интерпретации выходных сигналов модели может быть автоматизирована.

В ИСО 13379-1 описаны два основных подхода к диагностированию оборудования:

- на основе данных;

- на основе знаний.

В том же стандарте описано содержание ряда методов, соответствующих подходу на основе данных. В следующих пунктах рассматривается две простых реализации данного подхода:

- автоматизированная классификация образов;

- упрощенная автоматизированная классификация сигнатур.

Другим простым способом автоматизировать процедуру диагностирования является программирование правил, основанных на всей сохраненной информации (невязки, абсолютные значения контролируемых параметров, уровни предупреждения). Диагностирование на основе правил относят к подходу на основе знаний.

5.2 Автоматизированная классификация образов

Целью классификации является отнесение данных к тому или иному образу на основе априорных знаний или на основе статистической информации об образах. Образы обычно представляют собой множества точек, соответствующих результатам измерений, в соответствующем многомерном пространстве.

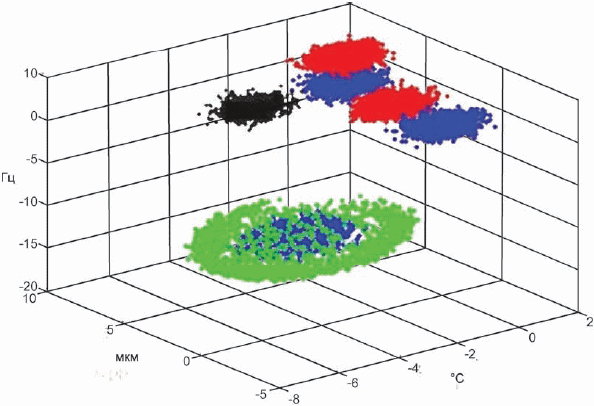

Классификация (или разделяющее правило) строится с учетом имеющихся на момент обучения групп точек с известным отнесением к тому или иному образу (см. рисунок 2). Такую процедуру называют обучение с учителем. На рисунке 2 синему цвету соответствуют машины в нормальном состоянии, красному - машины с неисправностью первого вида, черному - машины с неисправностью второго вида, зеленому - машины с неисправностью третьего вида.

|

Рисунок 2 - Пример классификации образов

Образы могут быть описаны как через исходные значения контролируемых параметров, так и через невязки, полученные в результате процедуры контроля состояния. Границы классов должны быть четко определены, для того чтобы избежать ложных диагнозов, а также для того, чтобы иметь возможность автоматизировать процедуру диагностирования. Если кпассификация основана на невязках, то это дает возможность исключить зависимость от начального состояния машины и принимать во внимание только изменение ее поведения вследствие выявленной неисправности.

Процедуру распознавания образов можно легко применить к неисправностям со стабильным состоянием. Классификация для неисправностей с признаками, изменяющимися во времени (износ, задевание, трещина и т.д.) также возможна, но встречает больше трудностей.

5.3 Упрощенная автоматизированная классификация сигнатур

Простой подход к автоматизированной классификации может быть реализован с использованием невязок и соответствующих уровней предупреждения. Границы зоны предупреждения устанавливаются для невязок нескольких параметров, и выход за границы (как в ту, так и в другую сторону) изменяет состояние соответствующего индикатора. Например, для параметра 1 может быть зафиксирован выход за верхнюю границу, для параметров 2 и 3 выходов за границы предупреждения не зафиксировано, для параметра 4 зафиксирован выход за нижнюю границу. Для такого примера сигнатура будет иметь вид [1, 0, 0, -1]. Полученная сигнатура является основой для принятия решения о причине ухудшения состояния оборудования (см. в качестве примера классификацию по шести параметрам в таблице 1).

Таблица 1 - Пример классификации сигнатур

Сигнатуры (по шести датчикам) | Оценка состояния | |||||

1 | 0 | 0 | -1 | 1 | 0 | Отказ оборудования N 1 |

-1 | -1 | 0 | -1 | 0 | 0 | Отказ оборудования N 2 |

0 | 0 | 0 | 1 | 1 | 1 | Отказ оборудования N 3 |

1 | 0 | 0 | 0 | 0 | 0 | Неисправность датчика 1 |

0 | 1 | 0 | 0 | 0 | 0 | Неисправность датчика 2 |

0 | 0 | 1 | 0 | 0 | 0 | Неисправность датчика 3 |

0 | 0 | 0 | 1 | 0 | 0 | Неисправность датчика 4 |

0 | 0 | 0 | 0 | 1 | 0 | Неисправность датчика 5 |

0 | 0 | 0 | 0 | 0 | 1 | Неисправность датчика 6 |

-1 | 0 | 0 | 0 | 0 | 0 | Неисправность датчика 1 |

0 | -1 | 0 | 0 | 0 | 0 | Неисправность датчика 2 |

0 | 0 | -1 | 0 | 0 | 0 | Неисправность датчика 3 |

0 | 0 | 0 | -1 | 0 | 0 | Неисправность датчика 4 |

0 | 0 | 0 | 0 | -1 | 0 | Неисправность датчика 5 |

0 | 0 | 0 | 0 | 0 | -1 | Неисправность датчика 6 |

6 Общие рекомендации по применению методов мониторинга на основе данных

Для наиболее эффективного применения методов контроля и диагностирования на основе данных следует:

- составить список критических неисправностей, которые необходимо будет идентифицировать, и соответствующих им контролируемых параметров, история изменения которых может быть получена из записей данных распределенной системы управления или из специализированных систем мониторинга;

- построить модели (с применением не более 20 контролируемых параметров) для целей контроля состояния и диагностирования;

- объединить коррелированные параметры, используемые для контроля;

- отредактировать данные, соответствующие нормальному поведению машины и используемые при обучении модели для целей контроля состояния;

- отредактировать данные, соответствующие нормальному и неисправным состояниям машины и используемые при обучении модели для целей диагностирования;

- использовать данные для обучения и информацию о конфигурации системы контроля для интерпретации данных и возможного переобучения;

- убедиться в точном разделении классов образов, соответствующих разным состояниям машины;

- убедиться в устойчивости модели после введения в нее изменяющихся "дефектных" контролируемых параметров;

- установить уровни предупреждения по невязкам для целей контроля состояния (например, могут быть установлены три уровня для генерирования трех сигналов предупреждения разной критичности).

Приложение А

(справочное)

Пример применения метода контроля состояния на основе данных

А.1 Общие положения

В настоящем приложении рассмотрен пример применения метода контроля состояния на основе данных.

А.2 Вибрация паровой турбины, работающей в комбинированном цикле

В процессе работы турбины вибрация на ее подшипниковой опоре достигла уровня, вызвавшего появление сигнала предупреждения.

Целью исследования, рассматриваемого в настоящем примере, было определить с помощью эмпирических моделей, был ли тренд контролируемых параметров вызван изменением рабочих характеристик турбины или механическим повреждением подшипника турбины промежуточного давления.

В качестве входных параметров модели были использованы: активная мощность, расход пара на входе турбины и обратное давление. Выходными параметрами модели была скорость вибрации (в мм/с) на двух подшипниках турбины промежуточного давления.

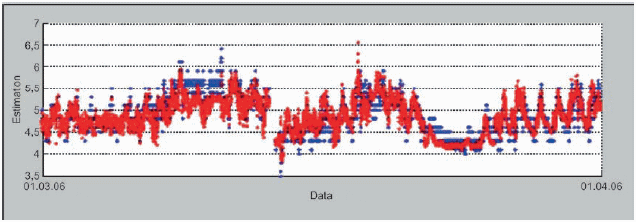

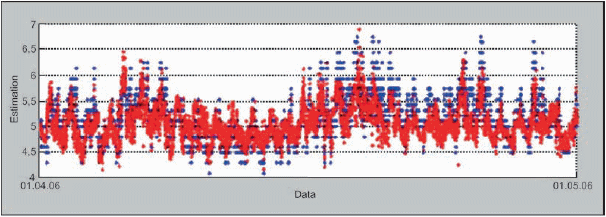

На рисунке А.1 красным цветом показана прогнозируемая моделью вибрация в течение циклов обучения, а также периодов нормальной и аномальной работы турбины. Синим цветом показана наблюдаемая вибрация.

Рассматривались две причины изменения поведения турбины:

a) уменьшение общей жесткости конструкции вследствие ее деградации или вследствие модификаций, внесенных в конструкцию турбины после ее последнего останова;

b) очень высокий уровень обратного давления, никогда ранее на данной турбине не наблюдавшийся.

По результатам анализа данных, показанных на рисунке А.1, было вынесено следующее заключение:

- в течение нескольких месяцев наблюдался небольшой тренд невязки (разности между кривыми красного и синего цветов);

- этот тренд не связан с долговременными изменениями рабочих параметров.

|

а) Период обучения

|

б) Период нормальной работы

|

с) Период аномальной работы

Estimation - оценка контролируемого параметра

Рисунок А.1 - Оценка вибрации для трех этапов анализа состояния паровой турбины

Приложение В

(справочное)

Пример применения метода диагностирования на основе данных

Метод распознавания образов был применен для обнаружения неисправности подшипника асинхронного электродвигателя.

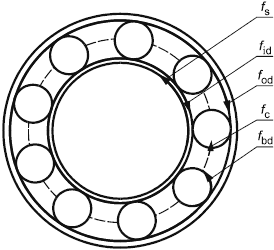

Асинхронный двигатель является критичным оборудованием для многих производственных процессов и зачастую является составным элементом поставляемого оборудования. При применении асинхронных двигателей вопросы безопасности, надежности, эффективности и функциональности играют важнейшую роль. Неисправности подшипников двигателей, как правило, обнаруживают в результате анализа характерных подшипниковых частот, например, с использованием быстрого преобразования Фурье. Для обнаружения дефектов элементов качения подшипников (рисунок В.1) может использоваться метод распознавания образов с применением искусственных нейронных сетей.

|

- частота вращения тел качения;

- частота вращения сепаратора;

- частота перекатывания по внутреннему кольцу;

- частота перекатывания по наружному кольцу;

- частота вращения ротора

Рисунок В.1 - Характеристические частоты дефекта подшипника

Многослойная нейронная сеть включает в себя входной слой, выходной слой и один или несколько скрытых слоев.

Входной слой связан со спектральными линями вибрации подшипника, а выходной слой определяет состояние подшипника [нормальное, неисправность наружного кольца (), внутреннего кольца (

), сепаратора (

) или тела качения (

)]. Следует иметь в виду, что признаки неисправности связаны с частотой вращения

.

Искусственная нейронная сеть обучалась по экспериментальным данным, полученным для известных состояний машины.

После обучения эффективность работы модели была проверена по независимым данным. В результате была признана готовность модели для автоматизированного диагностирования с использованием данных быстрого преобразования Фурье.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование национального стандарта |

ISO 13372 | IDT | ГОСТ Р ИСО 13372-2013 "Контроль состояния и диагностика машин. Термины и определения" |

ISO 13379-1 | IDT | ГОСТ Р ИСО 13379-1-2015 "Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

Библиография

[1] | ISO 17359:2011, Condition monitoring and diagnostics of machines - General guidelines |

[2] | EPRI Equipment Condition Assessment Modeling Guidelines, Report no.1010038 December 2005. Available at: www.epri.com |

[3] | EPRI Application of On-Line Monitoring Techniques to Equipment Condition Assessment - report no. 1010034 December 2005. Available at: www.epri.com |

[4] | HINES J.W., & DAVIS E. Lessons Learned From the U.S. Nuclear Power Plant On-Line Monitoring Programs, Prog. Nucl. Energy. 2005, 46 (3-4) pp.176-189 |

[5] | On-Line Monitoring for Calibration Extension: An Overview and Introduction to NUREG/CR-6895, "Technical Review of On-Line Monitoring Techniques for Performance Assessment." Available at: //www.nrc.gov/reading-rm/doc-collections/nuregs/contract/cr6895/overview/ |

[6] | Technical Review of On-Line Monitoring Techniques for Performance Assessment. State-of-the-Art (NUREG/CR-6895, Volume 1). Available at: |

[7] | Technical Review of On-Line Monitoring Techniques for Performance Assessment. Theoretical Issues (NUREG/CR-6895, ORNL/TM-2007/188, Volume 2). Available at: //www.nrc.gov/reading-rm/doc-collections/nuregs/contract/cr6895/v2/ |

[8] | Technical Review of On-Line Monitoring Techniques for Performance Assessment: Limiting Case Studies (NUREG/CR-6895, ORNL/TM-2007/188, Volume 3). Available at: //www.nrc.gov/reading-rm/doc-collections/nuregs/contract/cr6895/v3/ |

УДК 534.322.3.08:006.354 | ОКС 17.160 |

Ключевые слова: контроль технического состояния, диагностирование, мониторинг, методы диагностирования, отказ, неисправность, контролируемый параметр, диагностический признак | |

Электронный текст документа

и сверен по:

, 2019