ГОСТ Р ИСО 18437-2-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация и удар

ОПРЕДЕЛЕНИЕ ДИНАМИЧЕСКИХ МЕХАНИЧЕСКИХ СВОЙСТВ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ

Часть 2. Резонансный метод

Mechanical vibration and shock. Characterization of the dynamic mechanical properties of visco-elastic materials. Part 2. Resonance method

ОКС 17.160

Дата введения 2015-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2014 г. N 1425-ст.

4 Настоящий стандарт является идентичным по отношению к международному стандарту ИСО 18437-2:2005* "Вибрация и удар. Определение динамических механических свойств вязко-упругих материалов. Часть 2. Резонансный метод" (ISO 18437-2:2005 "Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 2: Resonance method").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Вязкоупругие материалы широко используются в разных системах, в частности для снижения вибрации в конструкциях посредством потери энергии (демпфирования) или изоляции компонентов и в акустических приложениях, связанных с преобразованием, передачей и поглощением энергии. Для оптимального функционирования таких систем зачастую необходимо, чтобы их элементы обладали заданными динамическими свойствами. Энергетические потери, имеющие место на межмолекулярном уровне, могут быть измерены через запаздывание между деформацией и напряжением в материале. Вязкоупругие свойства (модуль упругости и коэффициент потерь) большинства материалов зависят от частоты, температуры и амплитуды деформации. Выбор материала для каждого конкретного применения определяет рабочие характеристики системы. Настоящий стандарт устанавливает один из методов измерения динамических свойств вязкоупругих материалов - резонансный метод. Этот метод предполагает линейность поведения систем при малых амплитудах напряжений.

1 Область применения

Настоящий стандарт устанавливает резонансный метод определения в лабораторных условиях динамических механических свойств изотропных вязкоупругих эластичных материалов, применяемых в виброизоляторах. Диапазон частот измерений в соответствии с данным методом - от долей герца до приблизительно 20 кГц.

Настоящий стандарт распространяется на вязкоупругие материалы, используемые с целью уменьшения:

a) передачи энергии вибрации от машин, сооружений, транспортных средств, которая впоследствии может излучаться в виде звуковых волн в окружающую среду (воздух, жидкость);

b) передачи низкочастотной вибрации, способной (если уровень вибрации достаточно высок) негативно воздействовать на людей, сооружения или чувствительное оборудование.

Полученные в результате измерений результаты могут быть использованы в целях:

- проектирования эффективных виброизоляторов;

- выбора оптимального материала для виброизолятора;

- теоретических расчетов передачи вибрации через изоляторы;

- обеспечения необходимой информацией при изготовлении продукции;

- предоставления необходимой информации предприятиям-изготовителям и поставщиками;

- контроля качества продукции.

Условием применимости метода измерений является линейность динамического поведения виброизолятора. Такой виброизолятор может включать в себя упругие элементы с нелинейной характеристикой зависимости прогиба от статической нагрузки при условии, что под данной статической нагрузкой все эти элементы демонстрируют линейность отклика при воздействиях малых амплитуд.

Измерения резонансным методом проводят в диапазоне частот, охватывающем одну или две декады, при разных значениях температуры материала. Применение принципа температурно-временной суперпозиции позволяют затем распространить полученные результаты измерений на гораздо более широкий диапазон частот (обычно от 10 до 10

Гц для заданной температуры приведения), чем тот, в котором реально проводят измерения при данной температуре.

Примечание - В настоящем стандарте под динамическими механическими свойствами понимают функциональные зависимости основных параметров, характеризующих упругие свойства материала, таких как комплексный модуль Юнга, от температуры, частоты и, при необходимости, от предварительного нагружения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 472 Пластмассы. Словарь (ISO 472, Plastics - Vocabulary)

ИСО 2041 Вибрация, удар и контроль состояния. Словарь (ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary)

ИСО 4664-1 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 1. Общее руководство (ISO 4664-1, Rubber, vulcanized or thermoplastic - Determination of dynamic properties - Part 1: General guidance)

ИСО 6721-1 Пластмассы. Определение механических свойств при динамическом нагружении. Часть 1. Общие принципы (ISO 6721-1, Plastics - Determination of dynamic mechanical properties - Part 1: General principles)

ИСО 10112 Демпфирующие материалы. Графическое представление комплексных модулей упругости (ISO 10112, Damping materials - Graphical presentation of the complex modulus)

ИСО 10846-1 Вибрация и акустика. Измерения виброакустических передаточных характеристик упругих элементов в лабораторных условиях. Часть 2. Общие принципы и руководство (ISO 10846-1, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 2: Principles and guidelines)

ИСО 23529 Каучук и резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний (ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 472, ИСО 2041, ИСО 4664-1, ИСО 6721-1, ИСО 10112, ИСО 10846-1 и ИСО 23529, а также следующие термины с соответствующими определениями.

3.1 модуль Юнга (Young modulus) *: Отношение нормального напряжения (при сжатии или растяжении материала) к вызывающей его нормальной деформации или относительному изменению длины.

Примечание 1 - Выражают в паскалях.

Примечание 2 - Для вязкоупругих материалов модуль Юнга * является комплексной величиной, включающей в себя действительную

и мнимую

части.

Примечание 3 - С физической точки зрения действительная часть модуля Юнга характеризует энергию, накапливаемую при деформации, а мнимая часть - возникающие при этом потери энергии (см. 3.2).

3.2 коэффициент потерь (loss factor): Отношение мнимой части модуля Юнга для данного материала к его действительной части (т.е. тангенс фазового угла комплексного модуля упругости).

Примечание - При наличии потерь энергии в материале изменения механического напряжения запаздывают относительно механической деформации на фазовый угол . Коэффициент потерь равен tan

.

3.3 температурно-временная суперпозиция (time-temperature superposition): Принцип эквивалентности для вязкоупругих материалов величин времени и температуры, согласно которому кривую, построенную по данным при одном значении температуры, распространяют на данные, соответствующие другой температуре, посредством сдвига соответствующей кривой вдоль оси частот.

3.4 фактор сдвига (shift factor): Величина сдвига вдоль логарифмической (по основанию 10) оси частот, при котором происходит совмещение кривой характеристики для одного постоянного значения температуры с кривой для другого постоянного значения температуры.

3.5 температура стеклования (glass transition temperature) : Температура, соответствующая точке излома на графике зависимости удельного объема от температуры, при которой полимер переходит из высокоэластичного в стеклообразное состояние.

Примечание 1 - Выражают в градусах Цельсия.

Примечание 2 - Температура стеклования является характеристикой свойств материала. Ее обычно определяют по точке излома функциональной зависимости удельной теплоемкости от температуры.

Примечание 3 - не является температурой, при которой наблюдается максимум коэффициента потерь. Максимум потерь приходится на температуру, значение которой превышает

и зависит от частоты возбуждаемых колебаний.

3.6 упругий материал (resilient material): Вязкоупругий материал, предназначенный для ослабления передачи вибрации, удара или шума.

Примечание 1 - Ослабление может осуществляться упругим материалом, работающим в режиме растяжения, сжатия, кручения, сдвига или в смешанном режиме.

3.7 линейность (linearity): Свойство динамического поведения упругих материалов, при котором соблюдается принцип суперпозиции.

Примечание 1 - Принцип суперпозиции формулируется следующим образом: если откликом системы на входной процесс является выходной процесс

, а откликом на входной процесс

- выходной процесс

, то принцип суперпозиции для данной системы имеет место в том случае, если откликом на входной процесс

![]() (

( и

- некие константы) будет выходной процесс

![]() , причем указанное равенство должно соблюдаться при всех значениях

, причем указанное равенство должно соблюдаться при всех значениях ,

,

и

.

Примечание 2 - Проверка на линейность способом, непосредственно вытекающим из формулировки принципа суперпозиции, непрактична. Часто для проверки на линейность достаточно проводить измерения модуля упругости для ряда значений в диапазоне возможных входных величин. Если в условиях заданного предварительного нагружения динамический передаточный модуль номинально инвариантен к перестановке входных и выходных величин, то такую систему считают линейной. По сути, проверку на линейность часто заменяют проверкой пропорциональности между откликом системы и ее возбуждением.

3.8 время релаксации (relaxation time): Время, необходимое для уменьшения значения экспоненциально затухающей величины в е раз (е=2,7183).

4 Испытательное оборудование

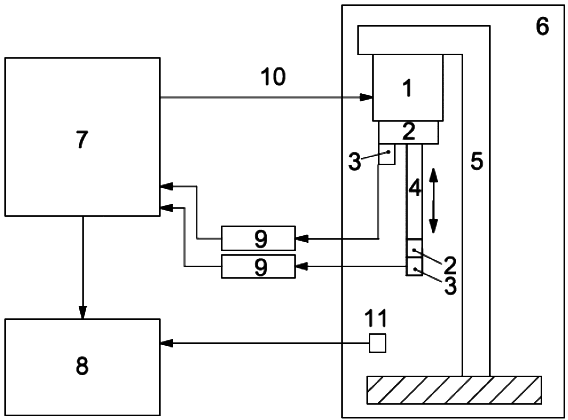

(См. рисунок 1)

4.1 Электродинамический вибростенд

Электродинамический вибростенд используют для воспроизведения силы, действующей на образец во время испытаний и вынуждающей его совершать колебания в вертикальном направлении. Уровень создаваемого напряжения в материале должен быть таким, чтобы обеспечить линейное поведение образца (см. приложение А). Обычно используемый в испытаниях вибростенд обладает следующими характеристиками:

- диапазон частот от 25 Гц до 10 кГц;

- номинальная сила более 5 Н;

- пиковое перемещение менее 0,1 мм.

4.2 Акселерометры

Для проведения испытаний необходима пара акселерометров с идентичными метрологическими характеристиками. В случае, если коэффициенты преобразования акселерометров различны, то в результаты измерений необходимо вносить соответствующие поправки. Обычно в испытаниях используют пьезоэлектрические акселерометры со следующими характеристиками:

- диапазон частот от 25 Гц до 10 кГц;

- коэффициент преобразования по заряду более 1 пК/g (g - ускорение свободного падения).

Масса акселерометра вместе с установочным блоком должна быть минимальной, чтобы не вносить искажения в результаты измерений (см. 5.1).

Примечание - Допускается использовать датчики других типов при условии их функциональной эквивалентности.

4.3 Усилитель заряда

Для усиления выходного сигнала акселерометров используют усилители заряда с коэффициентом преобразования не менее 1 мВ/пК. Допускается применение пьезоэлектрических акселерометров со встроенными усилителями заряда.

1 - вибростенд; 2 - установочные блоки; 3 - акселерометры; 4 - испытуемый образец; 5 - испытательный стенд; 6 - климатическая камера; 7 - двухканальный анализатор спектра; 8 - компьютер; 9 - усилитель заряда; 10 - задающий сигнал; 11 - датчик температуры

Рисунок 1 - Схема испытательной установки

4.4 Испытательный стенд

Испытательный стенд служит для установки вибростенда и испытуемого образца в вертикальном положении, как показано в рисунке 1. Установка образца и вибростенда (вибровозбудителя) должна быть выполнена таким образом, чтобы минимизировать колебания в горизонтальном направлении.

Примечание - Горизонтальные колебания приводят к появлению паразитных пиков в спектре сигнала.

4.5 Климатическая камера

В климатической камере образец охлаждают для проведения испытаний при температуре ниже комнатной. Температура должна поддерживаться постоянной до достижения образцом равновесного состояния. После проведения испытаний при заданной температуре ее повышают с шагом 5°С. Камера должна обеспечивать создание и поддержание температуры в диапазоне от минус 60°С до плюс 70°С в пределах 0,5°С. Датчик температуры должен быть соответствующим образом калиброван.

Примечание 1 - Указанный диапазон температур применим для испытаний вязкоупругих материалов с температурой стеклования выше минус 45°С. Для материалов с более низкой температурой стеклования начальная температура должна быть ниже.

Примечание 2 - Некоторые материалы чувствительны к относительной влажности, что может потребовать ее контроля в ходе испытаний.

4.6 Двухканальный анализатор спектра

Для управления вибростендом и анализа выходных сигналов акселерометра применяют двухканальный анализатор спектра со следующими конструктивными элементами и характеристиками:

- генератор задающего сигнала в виде случайного шума;

- два входных канала;

- устройство быстрого преобразования Фурье (БПФ) и вычисления функции когерентности;

- устройство вычисления среднеквадратичного значения;

- диапазон частот от 25 Гц до 10 кГц;

- динамический диапазон более 42 дБ;

- разрешение окна увеличения масштаба БПФ 0,1 Гц.

4.7 Компьютер

Компьютер применяют для автоматизации процедур калибровки, сбора и накопления данных, а также для их обработки.

5 Метод испытаний

5.1 Подготовка образца и его установка

Образцы для испытаний отливают в форме стержня. Отливка должна иметь длину не менее 150 мм и квадратные основания со стороной (6,0) мм. Из отливки с помощью ленточной пилы вырезают стержень длиной (100±10) мм. При необходимости выполняют механическую обработку (шлифовку) оснований стержня. Подготовленный стержень, если его поставить на горизонтальную поверхность, должен стоять вертикально без поддержки. Квадратные концы стержня должны обеспечить надежное соединение образца с установочными блоками.

Допускается использовать стержни круглого сечения диаметром приблизительно от 6 до 8 мм.

Допускается использовать для стержни другой длины, но не менее 50 и не более 200 мм.*

___________________

* Текст документа соответствует оригиналу. - .

Примечание 1 - У коротких стержней резонансы имеют место на более высоких частотах, что вследствие более интенсивного поглощения энергии вибрации на высоких частотах приводит к меньшему числу пиков в спектре сигнала. У длинных стержней резонансы смещаются в область более низких частот, что часто усложняет испытания вследствие возбуждения нежелательных изгибных колебаний.

Перед тем, как прикрепить образец к установочным блокам, измеряют его длину (в метрах) с точностью до четырех значащих цифр в соответствии с ИСО 23529, массу (в килограммах) взвешиванием на весах с точностью до четырех значащих цифр и плотность (в килограммах на кубический метр) методом вытеснения жидкости.

Примечание 2 - Для определения плотности может быть применен метод, описанный в [1].

К концам образца с помощью отвердевающих клеев приклеивают стальные установочные блоки (см. рисунок 1). Размеры установочного блока обычно равны 2520

10 мм. В качестве клеящего средства обычно применяют эпоксидную смолу или цианоакрилат. Модуль упругости клеящего средства должен быть много выше измеряемого модуля упругости образца. При соблюдении указанных условий клеевое соединение не будет влиять на результаты измерений (см. [2]).

Перед соединением с образцом к каждому из установочных блоков с помощью того же клеящего средства приклеивают блок крепления акселерометра (см. рисунок 1). Форма блока крепления акселерометра должна быть согласована с формой сечения образца. Для образца квадратного сечения блок крепления имеет форму куба со сторонами 6 мм. Для образца круглого сечения сечение блока крепления должно также быть круглым с тем же самым диаметром. Масса акселерометра вместе с блоком крепления должна быть измерена на весах с точностью до трех значащих цифр.

Примечание 3 - Блок крепления акселерометра применяют для того, чтобы предотвратить износ и повреждения акселерометра при его многоразовом приклеивании. В приведенной схеме установки акселерометр остается постоянно закрепленным на одной стороне установочного блока. Другой конец установочного блока при смене испытуемого образца каждый раз соединяют с образцом заново.

5.2 Кондиционирование образца

5.2.1 Хранение

Интервал времени между процессом отливки (вулканизацией) образца и его испытаниями, а также время выдерживания образца в заданных условиях перед проведением испытаний - в соответствии с ИСО 23529.

5.2.2 Температура

Перед каждой серией испытаний образцы выдерживают при заданной температуре. Время выдержки должно быть достаточным, чтобы привести образец в тепловое равновесие с воздухом в климатической камере, но не более необходимого и без перегрева, чтобы не допустить искусственного старения образца. Время выдержки зависит от размеров образца и от температуры испытаний. Подробное руководство приведено в ИСО 23529.

5.2.3 Механические воздействия

Обычно механическим воздействиям образец при его кондиционировании не подвергают, поскольку при испытаниях для обеспечения условий свободных колебаний достаточно однократного создания незначительной деформации. Однако в случае больших деформаций следует иметь в виду, что динамические свойства многих вязкоупругих материалов чувствительны к имевшим место ранее механическим и температурным воздействиям. Такие материалы с целью обеспечения воспроизводимости результатов испытаний рекомендуется подвергать предварительному механическому воздействию, позволяющему удалить остаточную "память" материала. Это воздействие состоит в создании не менее шести раз максимальных деформаций при температуре, соответствующей температурному режиму предстоящих испытаний. После механической обработки образец перед испытаниями выдерживают не менее 12 ч для релаксации структуры материала.

5.2.4 Влажность

Известно, что влажность влияет на физические свойства многих упругих материалов, особенно уретанов. Чтобы обеспечить воспроизводимость результатов испытаний, образец выдерживают в контролируемых условиях влажности в течение недели перед испытаниями. Для этого образец помещают в закрытый контейнер с поддерживаемой относительной влажностью воздуха от 5 % до 55%. Температура в контейнере при этом должна находиться в интервале от 20°С до 25°С. Подробное руководство приведено в ИСО 483.

5.3 Число образцов для испытаний

Чтобы получить представление о возможном разбросе значений характеристик упругих свойств материала рекомендуется проводить испытания на не менее чем трех образцах материала.

5.4 Сбор и обработка данных

5.4.1 При проведении испытаний выполняют следующие процедуры:

a) с помощью вибростенда воспроизводят случайную вибрацию по сигналу управления с анализатора спектра;

b) с помощью двухканального анализатора спектра выполняют БПФ сигналов с двух акселерометров.

c) по результатам БПФ двух сигналов рассчитывают частотную характеристику (отношение ускорений) испытуемого образца и функцию когерентности. Для повышения их точности расчеты выполняют с усреднением по 32 спектрам сигнала. Функция когерентности должна принимать значения не менее 0,95 во всем диапазоне частот измерений.

d) по окончании испытаний анализатор спектра отображает модуль и фазу частотной характеристики образца в диапазоне частот измерений.

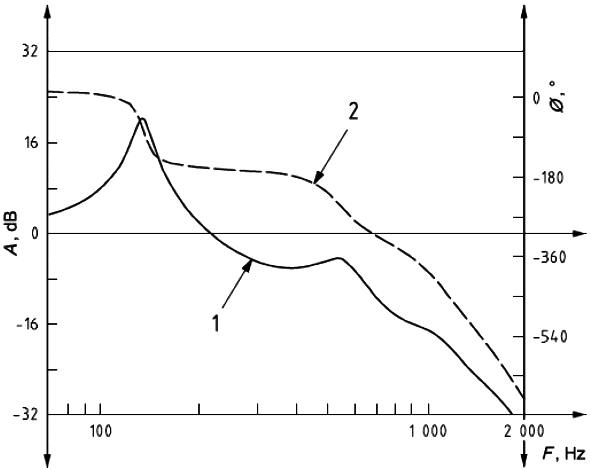

По отображенной кривой модуля частотной функции наблюдают резонансные пики в килогерцовой области частот. При этом фаза характеристики совершает несколько переходов через 360°. Типичные графики модуля и фазы частотной характеристики показаны на рисунке 2. Модуль при резонансе определяют в точках скачка фазы на угол

![]() , (1)

, (1)

где - номер резонанса.

Примечание 1 - Важно помнить, что частота резонанса не та, где наблюдается максимум модуля частотной характеристики, а та, где происходит скачок фазы на угол, рассчитываемый по формуле (1). Пик частотной характеристики всегда наблюдается на несколько более низкой частоте, чем частота резонанса, в зависимости от коэффициента потерь материала.

Примечание 2 - На частотной характеристике могут наблюдаться паразитные резонансы, связанные с неправильной установкой образца или отклонением оси образца от направления возбуждаемой вибрации. Эти резонансы связаны с колебаниями в направлениях, перпендикулярных оси образца. Паразитные резонансы легко выделить, поскольку они попадают в интервалы между исследуемыми резонансами и дают несовместимые значения модулей упругости. Паразитные резонансы можно просто не принимать во внимание, но лучше принять меры по их устранению за счет более точного совмещения осей вибровозбудителя и испытуемого образца.

1 - модуль; 2 - фаза

Рисунок 2 - Типичная зависимость модуля и фазы частотной характеристики от частоты

5.4.2 Число наблюдаемых резонансных пиков зависит от модуля упругости и коэффициента потерь материала, но обычно равно от трех до шести. Как видно из рисунка 2, фаза уменьшается с частотой, что означает, что запаздывание сигнала на свободном конце стержня по сравнению с сигналом в месте возбуждения вибрации по мере повышения частоты возрастает.

Величинами, необходимыми для расчетов модуля упругости, являются модуль частотной характеристики на резонансе и частота резонанса. Их определяют следующим образом:

a) по анализатору спектра, настроенному для работы в полном диапазоне частот от 25 Гц до 18 кГц, оценивают значения резонансных частот. Измерения фазового угла проводят с точностью до 5°;

b) на каждом резонансе уточняют значение резонансной частоты, переводя для этого анализатор спектра в режим работы с увеличением масштаба с разрешением приблизительно 1 Гц (если предварительная оценка частоты резонанса была недостаточно точна, то может потребоваться двукратное увеличение масштаба, прежде чем будет получено требуемое разрешение);

c) выполняют окончательную оценку фазового угла с точностью до 0,5°, резонансной частоты с точностью до 0,1 Гц и модуля частотной характеристики с точностью до 0,1 дБ.

5.5 Температурный цикл

Измерения выполняют в диапазоне температур обычно от минус 60°С до плюс 70°С, изменяя температуру образца по следующему циклу:

- охлаждают закрепленный в испытательной установке образец до температуры минус 60°С;

- после достижения температурного равновесия выдерживают образец при указанной температуре в пределах ±0,1°С не менее 15 мин, после чего проводят измерения;

- для проведения следующих измерений последовательно повышают температуру образца с шагом 5°С;

- при каждом новом значении температуры, для которой выполняют измерения, выдерживают образец после достижения температурного равновесия не менее 6 мин. Во время выдержки температура не должна изменяться более чем на ±0,1°С.

6 Анализ результатов

6.1 Модуль упругости и коэффициент потерь

Действительную и мнимую части комплексного модуля Юнга рассчитывают по значениям длины, массы и плотности образца, а также по параметрам, полученным в результате решения волнового уравнения численными методами на экспериментально определенных резонансных частотах. Волновое уравнение при граничных частотах, используемых в методе настоящего стандарта, описано в [3], [4]. Решение волнового уравнения приводит к двум связанным трансцендентным уравнениям:

![]() 0, (2)*

0, (2)*![]() 0, (3)*

0, (3)*

где и

* - соответственно модуль и фаза (в градусах) частотной характеристики;

________________

* Формулы и экспликация к ним соответствуют оригиналу. - .

- отношение массы акселерометра и установочного блока на свободном конце образца к массе образца;

и

- параметры, относительно которых необходимо разрешить систему уравнений (2) и (3).

Действительная часть модуля Юнга может быть рассчитана по формуле

![]() , (4)

, (4)

где - плотность материала образца, кг/м

;

- длина образца, м;

- угловая частота на резонансе (

![]() , где

, где - частота резонанса), рад/с.

Коэффициентом потерь или , где

- угол задержки между деформацией и механическим напряжением в образце, рассчитывают по формуле

![]() . (5)

. (5)

Уравнения (2) и (3) относительно параметров и

для каждого резонанса решают методом Ньютона-Рафсона (методом касательных). В качестве начальных приближений берут решения уравнений (2) и (3) для случая нулевой массы акселерометра с установочным блоком на конце стержня, т.е. при R=0. Для данного случая система решается аналитически, что дает:

![]() . (6)

. (6)

![]() . (7)

. (7)

Используя начальные оценки (6) и (7), выполняют процедуру последовательных приближений, которую останавливают, когда результаты двух последовательных итераций различаются не более чем на 10.

Примечание 1 - В некоторых других методах коэффициент потерь определяют по полуширине частотного пика на резонансе или добротности Q. Такой способ применим только в случае материалов с малыми потерями, для которых коэффициент потерь не превышает 0,1. Используемый в настоящем стандарте метод на основе решения волнового уравнения применим для материалов с любым значением коэффициента потерь.

Примечание 2 - Метод, установленный настоящим стандартом, позволяют получать значения модуля Юнга в диапазоне от 10 до 10

Па, что соответствует значениям модуля Юнга большинства общеупотребительных вязкоупругих материалов. Это справедливо и в отношении коэффициента потерь, значения которого могут находиться в диапазоне от 0,01 до 5.

6.2 Температурно-временная суперпозиция

Группы данных для модуля упругости и коэффициента потерь, полученные в соответствии с 6.1 для каждой температуры измерений, подвергают следующей обработке:

a) для каждой группы данных (соответствующих одной температуре измерения) строят сегмент кривой, отображающей зависимость логарифма действительной части модуля Юнга от частоты, также откладываемой в логарифмическом масштабе. Оба логарифма берут по основанию 10;

b) выбирают температуру приведения , для которой сегмент кривой имеет наибольшую крутизну, т.е. где производная логарифма действительной части модуля Юнга по логарифму частоты максимальна. Положение сегмента кривой, соответствующей

, фиксируют в координатных логарифмических осях;

c) последовательно перемещают сегменты кривых для каждой следующей температуры вдоль логарифмической оси частот до тех пор, пока начало кривой следующего сегмента не будет наложено на конец кривой предыдущего сегмента. Поскольку наложение никогда не бывает идеальным, положение следующего сегмента кривой выбирают так, чтобы минимизировать сумму квадратов расстояний между налагаемыми участками. Величину сдвига сегмента кривой, при котором достигнуто наилучшее совпадение налагаемых участков, называют фактором сдвига .

Примечание 1 - Подгонку осуществляют по сегментам кривых для действительной части модуля Юнга, поскольку эта величина измеряется с большей точностью и имеет меньший разброс значений, чем коэффициент потерь;

d) при построении зависимости для коэффициента потерь для каждого значения температуры соответствующий ей сегмент кривой для коэффициента потерь сдвигают вдоль оси частот на ту же величину , что была получена для данной температуры при построении графика действительной части модуля Юнга.

Примечание 2 - Материал, для которого применима вышеописанная процедура температурно-временной суперпозиции, называют термореологически простым. Материал, для которого процедура последовательных наложений сегментов кривых неприменима, например, вследствие его многофазности или высокой кристалличности, называют термореологически сложным;

e) в результате определения положения всех сегментов кривых вдоль логарифмической оси частот получают обобщенные кривые зависимости действительной части модуля Юнга и коэффициента потерь от частоты, определенные в широком диапазоне частот, для температуры приведения .

Примечание 3 - Для типичных вязкоупругих материалов обобщенная кривая может быть определена в диапазоне частот от 10 до 10

Гц;

f) строят график зависимости натурального логарифма фактора сдвига от температуры и подгоняют эту зависимость под теоретическую кривую, носящую название уравнения Уильямса-Лэндела-Ферри и описываемую формулой (см. [5]):

![]() , (8)

, (8)

где ,

- константы для данного полимера;

- температура;

- температура приведения;

g) для температуры , отличной от температуры приведения

, обобщенную кривую получают следующим образом. По формуле (8) определяют значение

для

![]() . Для каждого сегмента кривой полученное значение вычитают из логарифма смещения по частоте, определенного при построении обобщенной кривой для

. Для каждого сегмента кривой полученное значение вычитают из логарифма смещения по частоте, определенного при построении обобщенной кривой для . Сдвигая соответствующим образом каждый сегмент вдоль логарифмической оси частот, получают обобщенную кривую для

.

Примечание 4 - Нижний предел выбора температуры приведения почти равен температуре стеклования

, а верхний превышает ее приблизительно на 100°С. Для разных полимеров значение верхнего предела неодинаково. Наличие верхнего предела обусловлено тем, что уравнение Уильямса-Лэндела-Ферри справедливо только в области перехода материала в стеклообразное состояние.

6.3 Представление данных

Данные, полученные в соответствии с настоящим стандартом, представляют в виде трех графиков:

a) зависимости логарифма (по основанию 10) коэффициента потерь от логарифма (по основанию 10) модуля упругости (действительной части модуля Юнга);

b) зависимости коэффициента смещения от температуры;

c) обобщенных кривых для коэффициента потерь и модуля упругости при заданной температуре приведения (например, комнатной).

Примечание - График зависимости логарифма коэффициента потерь от логарифма модуля упругости содержит все данные безотносительно к температуре и частоте. Этот график служит для проверки непротиворечивости данных. Точки, значительно отклоняющиеся от ожидаемой кривой в виде "перевернутого U", следует отбросить.

Чтобы облегчить интерпретацию обобщенных кривых для температур, отличных от температуры приведения, рекомендуется данные для коэффициента потерь и модуля упругости представить в виде номограммы, как указано в ИСО 10112.

6.4 Протокол испытаний

Протокол испытаний должен включать в себя следующую информацию:

a) ссылку на настоящий стандарт;

b) подробное описание испытуемого материала, включая его тип, происхождение, кода завода-изготовителя и историю обращения с данным образцом (при ее наличии);

c) направление оси изотропии (при ее наличии);

d) дату проведения испытаний;

e) форму и размеры образца;

f) метод подготовки образца к испытаниям;

g) условия кондиционирования образца;

h) число образцов, для которых были проведены испытания;

i) внешние условия, включая относительную влажность воздуха;

j) описание испытательной установки;

k) последовательность изменения температуры при испытаниях, включая указание начальной и конечной температуры, скорость (или шаг) изменения температуры;

I) таблицу результатов испытаний, включая зависимости действительной и мнимой частей модуля Юнга и коэффициента потерь от частоты для каждой температуры, при которой проводились испытания;

m) графики, построенные в соответствии с 6.3.

Приложение А

(справочное)

Линейность упругих материалов

В общем случае динамические свойства виброизолятора зависят от предварительного статического нагружения, амплитуды вибрации, частоты и температуры.

Предположение о линейности подразумевает выполнение принципа суперпозиции и независимость динамической жесткости на данной частоте от амплитуды возбуждения. Для многих виброизоляторов это предположение можно считать обоснованным, если при соответствующем статическом нагружении амплитуда деформации мала по сравнению со статическим прогибом. Однако соблюдение принципа линейности зависит от материалов, из которых изготовлены виброизоляторы, поэтому необходимо выполнять простую проверку, наблюдая за тем, изменяется ли динамическая жесткость образца с изменением уровня входного возбуждения. Если не изменяется, то поведение образца считают линейным.

В [6] приведены сведения о модуле и фазе динамического модуля сдвига бутилкаучука в зависимости от амплитуды деформации при разных долях саженаполнителя в материале. Для относительных амплитуд менее 10 модуль и фазовый сдвиг частотной характеристики слабо зависят от амплитуды вибрации. Однако для амплитуд, превышающих 2

10

, наблюдается существенное понижение динамической жесткости, особенно для материалов с высоким содержанием сажи.

Поэтому для проведения проверки виброизоляторов на линейность необходимо знать, какие уровни деформации имеют место в условиях применения. Условия испытаний должны соответствовать условиям применения виброизоляторов. Если в условиях применения относительная деформация не превышает 10, то с большой долей уверенности можно говорить о соблюдении принципа линейности (подразумевая под этим независимость жесткости от амплитуды возбуждения и соблюдение принципа взаимности).

В последнее время, особенно в автомобилестроении, все более широкое распространение получают гидравлические опоры. Поведение виброизоляторов такого типа может характеризоваться значительным отклонением от линейности, когда жесткость опоры будет существенно зависеть от амплитуды вибрации. Поскольку гидравлические опоры выполняют двойную функцию: защищают двигатель от вибрации, обусловленной неровностями дорожного покрытия, и защищают корпус автомобиля от более высокочастотной вибрации, создаваемой двигателем, - испытания таких виброизоляторов с применением соответствующих амплитуд возбуждения следует проводить в разных диапазонах частот, соответствующих этим функциям (см. [7]-[10]).

Иногда заранее известно, что принцип линейности для виброизолятора данного вида не соблюдается. В таких случаях еще возможно получение необходимой информации о частотных характеристиках виброизолятора с применением методов, установленных в ИСО 10846-1. При этом, как правило, необходимо определить, какие частотные характеристики при каких значениях предварительного нагружения и амплитуд должны быть получены.

Приложение В

(справочное)

Температурно-временная суперпозиция

Предполагается, что результаты измерений комплексного модуля упругости достоверны, т.е. получены в полном соответствии с применяемым методом. С целью проверки непротиворечивости данных, соответствующих разным значениям температуры и частоты, их отображают в виде графика зависимости логарифма коэффициента потерь от логарифма модуля упругости (действительной части модуля Юнга). Если данные получены для термореологически простого материала и в них отсутствует разброс, то они лягут на одну гладкую кривую, по форме напоминающую дугу. Поскольку на графике отложены исходные данные (без внесения сдвига), то возможный разброс точек относительно гладкой кривой нельзя отнести за счет процедуры сдвига.

Построенный график полезен для качественной оценки достоверности экспериментальных данных. Вследствие некоторого разброса данных график будет иметь вид не гладкой линии, а полосы, ширина которой характеризует степень разброса. При этом по построенному графику нельзя вынести суждение о точности измерений температуры или частоты, а также о наличии какого-либо смещения данных.

В общем случае комплексный модуль Юнга вязкоупругого материала является функцией частоты

и температуры

, т.е.

![]() . (В.1)

. (В.1)

В случае термореологически простого материала формулу (В.1) можно представить в виде зависимости от произведения частоты на время релаксации

, которое, в свою очередь, зависит от температуры, т.е.

![]() . (В.2)

. (В.2)

Из формулы (В.2) следует, что одно и то же изменение может быть получено как за счет изменения частоты, так и за счет изменения температуры. Это позволяет ввести фактор сдвига

![]() в виде отношения времени релаксации при данной температуре

в виде отношения времени релаксации при данной температуре к времени релаксации при температуре приведения

, т.е.

![]() . (В.3)

. (В.3)

Тогда комплексный модуль Юнга может быть представлен как

![]() , (В.4)

, (В.4)

что позволяет ввести понятие приведенной частоты :

![]() . (В.5)

. (В.5)

Комплексный модуль может, таким образом, быть представлен двумя эквивалентными способами:

![]() , (В.6)

, (В.6)

так что значение модуля, измеренное при частоте и температуре

, будет равно значению модуля при приведенной частоте

и температуре приведения

. Приведенная частота может быть много больше [на множитель

![]() ] частоты измерения

] частоты измерения , поэтому результаты измерений, выполненных при разных температурах на одной частоте, будут эквивалентны данным в более широком диапазоне частот.

Вышеприведенные рассуждения демонстрируют теоретическое обоснование введения фактора сдвига ![]() . Значение фактора сдвига и смысл наименования данной функции могут быть проиллюстрированы графически. Рассмотрим построенные в логарифмических координатах графики зависимости экспериментальных данных

. Значение фактора сдвига и смысл наименования данной функции могут быть проиллюстрированы графически. Рассмотрим построенные в логарифмических координатах графики зависимости экспериментальных данных от частоты как набор изотерм. Возьмем одну из таких изотерм, соответствующую температуре приведения. График, соответствующий следующей изотерме, можно постепенно сдвигать вдоль оси частот до тех пор, пока начальный участок его кривой не наложится (совпадет) на конечный участок предыдущей изотермы. Эту процедуру повторяют последовательно со всеми изотермами при температурах как выше, так и ниже температуры приведения. Результатом будет функция

, известная как обобщенная кривая, определенная на широком интервале частот. Величина сдвига изотермы вдоль оси частот, необходимая для перекрытия кривых, является функцией температуры. График этой функции может быть сопоставлен с теоретической зависимостью Уильямса-Лэндела-Ферри ([5], [10]).

Более подробное руководство по построению обобщенной кривой можно найти в [11], где изложены теория выборочных данных, метода сдвига, определения фактора сдвига, аналитического и графического представления данных в форме частотно-температурной номограммы для стандартного материала.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответ- | Обозначение и наименование соответствующего национального стандарта |

ИСО 472 | - | * |

ИСО 2041 | IDT | ГОСТ Р ИСО 2041-2012 "Вибрация, удар и контроль технического состояния. Термины и определения" |

ИСО 4664-1 | - | * |

ИСО 6721-1 | - | * |

ИСО 10112 | IDT | ГОСТ Р ИСО 10112-2002 "Материалы демпфирующие. Графическое представление комплексных модулей упругости" |

ИСО 10846-1 | IDT | ГОСТ Р ИСО 10846-1-2010 "Вибрация. Измерения виброакустических передаточных характеристик упругих элементов конструкций в лабораторных условиях. Часть 1. Общие принципы измерений" |

ИСО 23529 | IDT | ГОСТ ISO 23529-2013 "Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Библиография

[1] | ASTM D 792-91, Standard Test Method for Density and Specific Gravity (Relative Density) of Plastics by Displacement |

[2] | PRITZ, T. Transfer Function Method for Investigating the Complex Modulus of Acoustic Materials: Rod-like Specimen. J. Sound and Vibration, 81, pp.359-376 (1982) |

[3] | MADIGOSKY, W.M. and LEE, G.F. Improved resonance technique for material characterisation. J. Acoust. Soc. Am. 73, pp.1374-1377 (1983) |

[4] | BUCHANAN, J.L. Numerical solution for the dynamic moduli of a visco-elastic bar. J. Acoust. Soc. Am. 81, pp.1775-1786 (1987) |

[5] | FERRY, J.D. Visco-elastic Properties of Polymers. 3rd ed., John Wiley & Sons, New York, 1980 |

[6] | FREAKLEY, P.K. and PAYNE, A.R. Theory and practice of engineering with rubber: Applied Science Publishers, London, 1978 |

[7] | HARTEL, V. and HOFMANN, M. Latest design for engine mountings. VDI-Berichte 499. Dusseldorf: VDIVerlag, 1983 (in German) |

[8] | FLOWER, W.C. Understanding hydraulic mounts for improved vehicle noise, vibration and ride qualities. SAE paper 8509075. Soc. Autom. Eng., Inc., Warrendale, PA 15096, May 1985 |

[9] | CREDE, C.E. Vibration and Shock Isolation. John Wiley & Sons, New York, 1951 |

[10] | Shock and Vibration Handbook. 5th edition. Edited by C.M. Harris and A.G. Piersol. McGraw Hill, 2002 |

[11] | ANSI S2.24-2001, American National Standard Graphical Presentation of the Complex Modulus of Viscoelastic Materials |

[12] | ISO 483:1988, Plastics - Small enclosures for conditioning and testing using aqueous solutions to maintain relative humidity at constant value |

[13] | ISO 18437-3:2005, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 3: Cantilever shear beam method |

УДК 534.322.3.08:006.354 | ОКС 17.160 |

Ключевые слова: вязкоупругие материалы, испытания, резонансный метод, модуль упругости, коэффициент потерь | |

Электронный текст документа

и сверен по:

, 2015