ГОСТ Р 56097-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы космические

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

Магнитный пондеромоторный метод контроля толщины гальванических никелевых и никель-хромовых покрытий

Space systems. Non-destructive testing. Magnetic ponderomotive testing method of Ni, NiCr platings

ОКС 17.220

Дата введения 2015-03-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "НПО Энергомаш им.акад.В.П.Глушко" и Институтом прикладной физики Национальной академии наук Беларуси

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 321 "Ракетная и ракетно-космическая техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 сентября 2014 г. N 1033-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

К одной из основных задач неразрушающего контроля относится проблема определения толщины теплозащитных покрытий, применяемых для камер сгорания жидкостных ракетных двигателей. В качестве таких покрытий обычно используются однослойные гальванические никелевые покрытия толщиной до 700 микрометров и двухслойные никель-хромовые покрытия, общая толщина которых может достигать более 800 мкм. Сложность проблемы контроля таких толщин связана со спецификой технологических процессов их нанесения, в результате которых никелевые покрытия могут иметь различные внутренние напряжения, оказывающие сильное влияние на магнитные свойства покрытия. Так как контроль толщины никелевых покрытий возможен только магнитными методами, неоднозначность в магнитных свойствах должна быть сведена к минимуму.

Гальванические никелевые покрытия, особенно толстослойные (толщиной более 200 мкм), и двухслойные никель-хромовые покрытия являются одним из наиболее распространенных видов покрытий, наносимых на детали с целью защиты изделий от влияния агрессивных сред и повышенной температуры. В настоящем стандарте рассматривается магнитный пондеромоторный (или магнитоотрывной) метод, основанный на автоматическом прецизионном измерении отрывной силы (силы притяжения) постоянного магнита к поверхности испытуемого покрытия. Отличительные признаки рассматриваемого метода заключаются в том, что информацию о толщине никелевого покрытия предоставляет в основном участок покрытия, непосредственно прилегающий к точке контакта постоянного магнита с изделием, вследствие чего влияние кривизны контролируемой поверхности и краевого эффекта минимально.

В основе контроля толщины никелевых покрытий магнитным пондеромоторным методом лежит близкая к линейной пропорциональная зависимость отрывной силы постоянного магнита от толщины никелевого покрытия и линейно убывающая зависимость от толщины немагнитного хромового покрытия.

Настоящий стандарт послужит методической основой применения неразрушающего магнитного пондеромоторного метода для достоверной количественной оценки толщины защитных никелевых и никель-хромовых покрытий при изготовлении изделий ракетной техники.

Общие правила применения неразрушающих методов контроля установлены Федеральным законом от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений".

1 Область применения

Настоящий стандарт распространяется на магнитный пондеромоторный метод измерения толщины толстослойных гальванических никелевых покрытий, нанесенных на немагнитное основание, в диапазоне толщин покрытий от 200 до 700 мкм, и толщины наружного хромового покрытия, нанесенного на никелевое покрытие, в диапазоне толщин покрытий от 50 до 200 мкм.

Стандарт устанавливает основные требования к порядку проведения измерений толщины защитных никелевых и никель-хромовых покрытий на предприятиях, изготавливающих космическую технику, прежде всего камеры сгорания жидкостных ракетных двигателей в технологическом цикле производства.

Метод, регламентированный настоящим стандартом, может быть использован как при отладке технологического процесса нанесения покрытий, так и при проведении приемо-сдаточных контрольных испытаний изделий с никелевыми или никель-хромовыми покрытиями.

Настоящий стандарт применяется при создании, производстве и эксплуатации изделий космической техники по международным договорам и в ходе реализации международных проектов и программ при условии согласия всех заинтересованных сторон, а также в случаях, когда его применение предписано требованиями технического задания на выполнение работ.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.362 Государственная система обеспечения единства измерений. Измерение толщины покрытий. Термины и определения

ГОСТ 8.395 Государственная система обеспечения единства измерений. Нормальные условия измерений при поверке. Общие требования

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 18353 Контроль неразрушающий. Классификация видов и методов

________________

В Российской Федерации действует ГОСТ Р 56542-2015.

ГОСТ Р 52956 Материалы магнитотвердые спеченные на основе сплава неодим-железо-бор. Классификация. Основные параметры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 8.362, а также следующие термины с соответствующими определениями:

3.1.1 никелевый прибор: Прибор, предназначенный для определения толщины никелевого покрытия, нанесенных на немагнитную основу.

3.1.2 хромовый прибор: Прибор, предназначенный для определения толщины хромового покрытия, нанесенного на никелевое покрытие.

3.1.3 пондеромоторный метод: Метод неразрушающего контроля по ГОСТ 18353, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемой поверхности.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- значение отрывной силы постоянного магнита никелевого прибора при измерении толщины никелевого покрытия;

- значение отрывной силы "хромового" прибора на непокрытой хромом поверхности никелевого покрытия;

- значение отрывной силы постоянного магнита хромового прибора на поверхности хромового покрытия, нанесенного на никелевое покрытие;

![]() - значение отрывной силы постоянного магнита хромового прибора на поверхности никелевого покрытия с нанесенным на него хромовым покрытием заданной толщины

- значение отрывной силы постоянного магнита хромового прибора на поверхности никелевого покрытия с нанесенным на него хромовым покрытием заданной толщины ;

- значение отрывной силы хромового прибора на имитаторе толщины покрытия при проверке работоспособности;

- толщина никелевого покрытия;

- толщина хромового покрытия;

![]() - заданное минимальное значение толщины хромового покрытия, взятое в качестве начального значения для отсчета действительного значения толщины хромового покрытия;

- заданное минимальное значение толщины хромового покрытия, взятое в качестве начального значения для отсчета действительного значения толщины хромового покрытия;

![]() - номинальная толщина меры никелевого покрытия;

- номинальная толщина меры никелевого покрытия;

![]() - номинальная толщина меры хромового покрытия.

- номинальная толщина меры хромового покрытия.

4 Требования к средствам контроля

4.1 Постоянные магниты в приборах, предназначенных для измерения толщины никелевого покрытия (никелевый прибор) и толщины хромового покрытия (хромовый прибор) должны быть изготовлены из сплава на основе редкоземельных материалов неодим-железо-бор по ГОСТ Р 52956.

4.2 Диаметр полусферического контактного наконечника постоянного магнита в никелевом приборе должен быть не менее 4 мм.

4.3 Диаметр полусферического контактного наконечника постоянного магнита в хромовом приборе должен быть не более 1,5 мм.

4.4 Для контроля толщин никелевых и хромовых покрытий следует использовать приборы, содержащие постоянный магнит и механизм для автоматического измерения его силы притяжения к испытуемой поверхности со случайной составляющей погрешности не более чем 2%.

4.5 Диаметр полусферического контактного наконечника постоянного магнита в никелевом приборе должен быть 4 мм.

4.6 Диаметр полусферического контактного наконечника постоянного магнита в хромовом приборе должен быть 1,5 мм.

4.7 Показания приборов при измерении толщины никелевых и хромовых покрытий на горизонтальных и вертикально расположенных участках контролируемых изделиях не должны отличаться более чем на 2%.

4.8 Для проверки работоспособности никелевого прибора следует использовать эталон (рабочую меру) толщины никелевого покрытия, размещенный в кондукторе, входящем в комплект поставки, и обеспечивающий попадание постоянного магнита прибора в заданную точку рабочей меры. На кондукторе должен быть маркирован номер никелевого прибора, в комплект которого он входит, и номинальное значение толщины эталона (рабочей меры). Эталон должен иметь Свидетельство о поверке.

4.9 Для проверки работоспособности хромового прибора следует использовать контрольный образец, размещенный в кондукторе, входящем в комплект поставки, и обеспечивающий попадание постоянного магнита прибора в заданную точку контрольного образца. На кондукторе должен быть маркирован номер хромового прибора и значение отрывного усилия постоянного магнита хромового прибора.

5 Метод контроля толщины никелевого покрытия, нанесенного на немагнитное основание

5.1 Физическая сущность метода контроля толщины никелевого покрытия

Основная проблема контроля толстослойных никелевых покрытий (толщиной более 200 мкм) заключается в сильной зависимости магнитных свойств от внутренних напряжений. В настоящем стандарте рассматривается магнитный пондеромоторный метод, основанный на автоматическом прецизионном измерении силы притяжения постоянного магнита к поверхности испытуемого покрытия, значение которой зависит не только от толщины никелевого покрытия, но и от его магнитных свойств. Решение проблемы отстройки от этого влияния отражено в настоящем стандарте.

Отличительной особенностью магнитного пондеромоторного метода является незначительная зависимость показаний от ряда влияющих факторов. При сопоставлении магнитного пондеромоторного метода с другими магнитными методами, преимущество рассматриваемого метода заключается в том, что при его применении информацию о толщине предоставляет в основном участок покрытия, непосредственно прилегающий к точке контакта магнита с изделием, размер которого зависит от диаметра полусферического наконечника постоянного магнита. На практике это обуславливает достижение минимального краевого эффекта, т.е. возможности без подстройки контролировать изделия сложной формы, в галтелях или вблизи края изделий.

Физическая сущность метода заключается в нормальном намагничивании никелевого покрытия и учете вторичного магнитного поля являющегося функцией толщины никелевого покрытия, посредством измерения отрывной силы постоянного магнита. Намагничивающее поле постоянного магнита в процессе эксплуатации прибора неизменно, поэтому вторичное поле, характеризуемое силой притяжения, будет являться только функцией толщины контролируемого никелевого покрытия при условии отстройки от влияния магнитных свойств.

Как показывает практика, магнитные свойства никелевого покрытия не всегда постоянны. Причиной является нестабильность технологических процессов нанесения гальванического покрытия, выражающаяся в различных температурах нанесения, составе и загрязненности электролита, плотности тока, скорости прокачки электролита. Поскольку все эти факторы оказывают влияние на внутренние напряжения в покрытии, можно считать, что магнитные свойства никеля определяются внутренними напряжениями. Для того чтобы свести влияние внутренних напряжений к минимуму, в качестве чувствительного элемента прибора используют постоянные магниты, значение намагниченности которых достаточно для доведения участка покрытия, контактирующего с магнитом, до состояния, близкого к техническому насыщению.

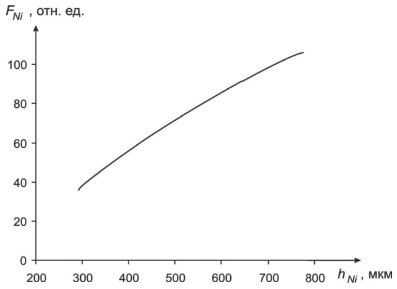

На рисунке 1 представлена характерная графическая зависимость отрывной силы постоянного магнита , выраженной в относительных единицах, от толщины никелевого покрытия

в микрометрах.

|

Рисунок 1 - Характерная зависимость отрывной силы постоянного магнита от толщины никелевого покрытия

5.2 Градуировка прибора для контроля толщины никелевого покрытия

5.2.1 Градуировку прибора осуществляют на образцовых мерах толщины никелевых покрытий, состоящих из плоскопараллельного немагнитного металлического основания с равномерно нанесенным гальваническим никелевым покрытием. Каждая мера толщины должна иметь область, свободную от покрытия, для проверки прямыми методами данных о номинальной толщине покрытия.

5.2.2 Для градуировки приборов в диапазоне от 200 до 700 мкм следует использовать набор образцовых мер с дискретными значениями толщины покрытия, различающихся не более чем на 50 мкм.

5.2.3 На каждой мере следует проводить не менее пяти измерений отрывного усилия с последующим определением среднего арифметического значение отрывной силы. Среднее арифметическое значение отрывной силы в относительных единицах вычисляют по формуле

![]() , (1)

, (1)

где - число проведенных измерений;

- отрывная сила при

-м измерении, отн. ед.

5.2.4 Путем сопоставления для каждой образцовой меры рассчитанного по формуле (1) значения измеренной отрывной силы и номинального значения толщины никелевого покрытия образцовой меры

, строится градуировочная зависимость прибора

![]() .

.

5.2.5 Полученная градуировочная зависимость ![]() отображается в графическом виде на циферблате прибора или заносится в цифровом виде в электронную память прибора.

отображается в графическом виде на циферблате прибора или заносится в цифровом виде в электронную память прибора.

5.3 Порядок подготовки и проведения контроля

5.3.1 К выполнению измерений и обработке их результатов допускают операторов, обладающих навыками работы с оборудованием неразрушающего контроля, умеющих пользоваться нормативными и техническими документами и прошедших инструктаж и обучение работе с применяемыми средствами измерений.

5.3.2 Условия измерений толщины покрытий должны соответствовать требованиям ГОСТ 8.050.

Измерения проводят в диапазоне температур от 10 до 35°С. Испытуемые изделия должны иметь температуру окружающей среды. Перед испытаниями температура окружающей среды должна быть зафиксирована. Все возможные изменения температуры в течение испытаний также должны быть зафиксированы и учтены в протоколе испытаний. Относительная влажность должна быть не более 75%.

5.3.3 Для определения отрывной силы (силы притяжения постоянного магнита к никелевому покрытию) отрывное усилие следует прикладывать к магниту с постепенным возрастанием без рывков и вибраций вплоть до момента отрыва магнита от испытуемой поверхности. При этом фиксируют значение усилия, соответствующего моменту отрыва.

Скорость приложения отрывного усилия должна быть минимальной, чтобы она не оказывала влияние на результаты измерения усилий отрыва.

5.3.4 Перед измерениями толщины покрытия на изделиях в соответствии с инструкцией по эксплуатации должна быть проверена работоспособность прибора путем измерения рабочей меры покрытия, размещенной в кондукторе, входящем в комплект поставки прибора. Если отклонение среднего по трем измерениям значения рабочей меры от номинального значения меры, указанного в паспорте, не превышает значения допустимой погрешности, прибор готов к дальнейшей эксплуатации.

Результаты проверки работоспособности заносят в протокол, форма которого приведена в приложении А.

5.3.5 Измерение толщины никелевого покрытия на изделиях проводят путем установки без дополнительных зазоров полусферического наконечника постоянного магнита перпендикулярно к испытуемому участку поверхности покрытия (особенно это важно при измерениях на криволинейных участках изделий) и автоматического приложения увеличивающего отрывного усилия до момента отрыва.

5.3.6 Результат измерения толщины никелевого покрытия в микрометрах считывают либо с циферблата прибора, либо с дисплейного индикатора.

5.3.7 За измеренное значение принимают среднее не менее трех измерений. Среднее арифметическое значение толщины покрытия в микрометрах вычисляют по формуле

![]() , (2)

, (2)

где - число проведенных измерений;

- толщина покрытия при

-м измерении, отн. ед.

Расстояние между точками замеров должно быть не менее 2 мм.

5.3.8 Результаты измерений заносятся в протокол, форма которого приведена в приложении А.

6 Метод контроля толщины двухслойных никель-хромовых покрытий

6.1 Физическая сущность метода контроля никель-хромовых покрытий

В настоящее время значительное распространение получили многослойные гальванические покрытия. В космической технике, в частности при изготовлении камер сгорания ракетных двигателей, широко используются защитные гальванические никель-хромовые покрытия, когда на неферромагнитное основание наносится слой никеля, а на никель - слой хрома. При этом задача заключается в контроле толщины как никелевого, так и хромового покрытия.

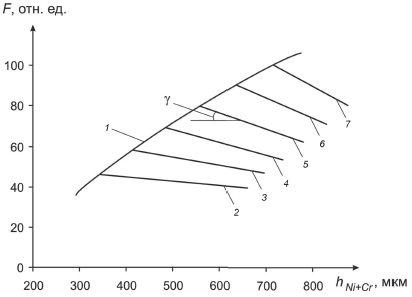

На рисунке 2 показаны зависимости отрывной силы постоянного магнита от толщины никель-хромового покрытия (

![]() ). Кривая 1 представляет зависимость отрывной силы

). Кривая 1 представляет зависимость отрывной силы от толщины никелевого покрытия

, которая характеризуется ростом отрывной силы с увеличением толщины никелевого покрытия при условии отсутствия хромового покрытия. Кривые 2-7 представляют зависимости силы притяжения постоянного магнита от различных значений хромового покрытия, нанесенного на никелевое покрытие различной толщины.

Для практического решения задачи определения толщины двухслойных никель-хромовых покрытий и обеспечения наибольшей чувствительности и точности необходимым условием является использование двух различных приборов с постоянными магнитами, обладающими различными магнитными свойствами. Один прибор с постоянным магнитом, имеющим диаметр полусферического наконечника 4 мм (далее - никелевый прибор) предназначен для измерения толщины никелевого покрытия.

Второй прибор для измерения толщины хромового покрытия (хромовый прибор) должен иметь диаметр полусферического наконечника 1,5 мм.

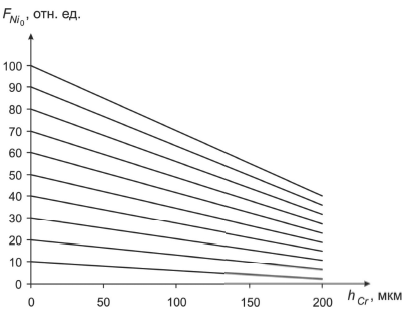

На рисунке 3 схематично представлена номограмма для определения толщины хромового покрытия, нанесенного на никелевое покрытие.

По оси абсцисс отложены значения отрывной силы (показаний) хромового прибора в относительных единицах на непокрытой поверхности никелевого покрытия.

|

Рисунок 2 - Зависимость отрывной силы постоянного магнита от толщины никелевого покрытия при отсутствии хромового покрытия (кривая 1) и от суммарной толщины двухслойного покрытия (кривые 2-7) при различной исходной толщине никелевого покрытия

|

Рисунок 3 - Номограмма для определения толщины хромового покрытия

6.2 Требования к построению номограммы для определения толщины хромового покрытия, нанесенного на никелевое покрытие

6.2.1 Для построения номограммы используют пять комплектов образцовых мер толщин никель-хромовых покрытий по три меры в каждом комплекте. Образцовая мера состоит из немагнитного металлического основания с равномерно нанесенным гальваническим никелевым покрытием, а поверх него - хромовым покрытием. Каждая мера толщины должна иметь непокрытую часть основания и часть непокрытого никелевого покрытия для проверки прямыми методами данных о номинальных толщинах покрытий.

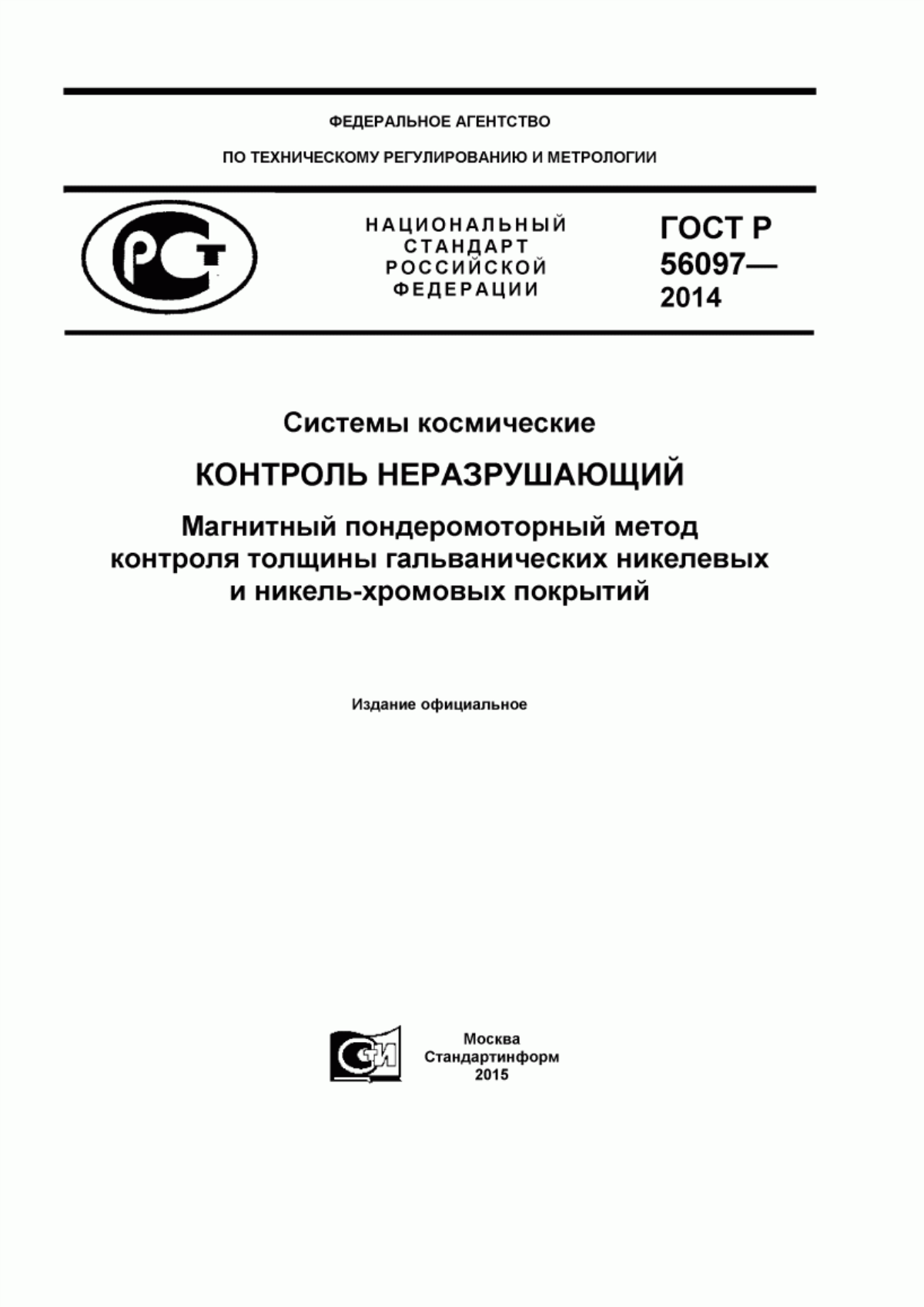

Конструкция и размеры образцовых мер толщины никель-хромовых покрытий приведены в приложении Б.

6.2.2 Образцовые меры должны иметь никелевое покрытие с толщинами 200, 300, 400, 500 и 600 мкм. Допускается отклонение каждой меры ±5% ее номинала.

6.2.3 На каждую из пяти образцовых мер с указанными в 6.2.2 толщинами никелевого покрытия должно быть нанесено хромовое покрытие с тремя различными значениями толщины: 50, 100 и 150 мкм. Допускается отклонение толщины ±5% ее номинала.

Параметр шероховатости по ГОСТ 2789 не должен превышать 3,2 для поверхности покрытий и 1,6 - для поверхности основания.

6.2.4 Проводят измерения отрывной силы хромовым прибором на никелевом покрытии каждой меры. За измеренное значение принимают среднее не менее пяти измерений. Среднее арифметическое значение отрывной силы в относительных единицах вычисляют по формуле

![]() , (3)

, (3)

где - число проведенных измерений;

- отрывная сила при

-м измерении, отн. ед.

6.2.5 Производят измерения хромовым прибором отрывной силы на хромовом покрытии каждой меры. За измеренное значение принимают среднее не менее пяти измерений, аналогично определению среднего значения

по формуле (3).

Для каждого комплекта мер строят графические зависимости изменения отрывной силы от толщины хромового покрытия, как показано на рисунке 3, и вычисляют тангенсы угла наклона прямых, значения которых однозначно связаны со значением отрывного усилия на никелевом покрытии, свободном от хромового покрытия.

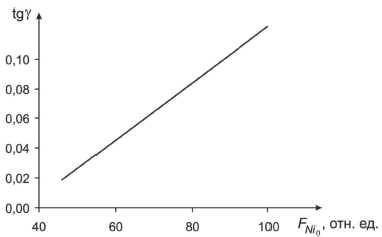

6.2.6 Строится зависимость тангенса углов наклона прямых от начальных значений отрывного усилия ![]() . Зависимость

. Зависимость ![]() имеет вид прямой, как показано на рисунке 4.

имеет вид прямой, как показано на рисунке 4.

|

Рисунок 4 - Зависимость тангенса наклона прямых ![]() от значений отрывного усилия хромового прибора на никелевом покрытии без хромового покрытия

от значений отрывного усилия хромового прибора на никелевом покрытии без хромового покрытия

6.2.7 С помощью зависимости ![]() строят номограмму, показанную на рисунке 3, или семейство прямых

строят номограмму, показанную на рисунке 3, или семейство прямых ![]() для равномерно распределенных исходных значений отрывного усилия

для равномерно распределенных исходных значений отрывного усилия на никелевом покрытии без хромового покрытия.

Конкретное число прямых ![]() выбирают для практического применения таким образом, чтобы обеспечить непревышение допустимой погрешности измерений толщины хромового покрытия. Номограмма позволяет по значению отрывного усилия на непокрытом никелевом покрытии

выбирают для практического применения таким образом, чтобы обеспечить непревышение допустимой погрешности измерений толщины хромового покрытия. Номограмма позволяет по значению отрывного усилия на непокрытом никелевом покрытии выбрать необходимую рабочую прямую и, используя ее, по показанию прибора

после нанесения хромового покрытия определить его толщину

с погрешностью, не превышающей 8%.

Для облегчения использования номограмма может быть представлена в графическом или цифровом виде.

6.3 Порядок подготовки и проведения контроля

6.3.1 Перед измерением толщины двухслойных никель-хромовых покрытий должны быть выполнены требования 5.2.1-5.2.4, относящиеся и к процедуре контроля толщины никелевых покрытий.

6.3.2 Толщину никелевого покрытия в никель-хромовом покрытии измеряют на непокрытой поверхности никелевого покрытия (до нанесения хромового покрытия) никелевым прибором в 5.2.5-5.2.8, используя градуировочную кривую 1 (см. рисунок 1).

6.3.3 На контролируемом изделии после нанесения никелевого покрытия отмечаются координаты точек (локальных участков), в которых должна быть измерена толщина хромового покрытия .

6.3.4 Проверяют работоспособность хромового прибора путем измерения отрывной силы на имитаторах толщины покрытия, размещенных в кондукторах, входящих в комплект поставки прибора. Если отклонение среднего по трем измерениям значения отрывной силы

от номинального значения имитатора не превышает значения допустимой погрешности, хромовый прибор допускается к проведению дальнейшей работы.

Результаты проверки работоспособности измерений заносят в протокол, форма которого приведена в приложении В.

6.3.5 В отмеченных точках контролируемого изделия производят измерения отрывной силы на никелевом покрытии хромовым прибором.

6.3.6 За результат измерения отрывного усилия принимают среднее арифметическое значение не менее трех измерений. Среднее арифметическое значение отрывного усилия в относительных единицах вычисляют по формуле

![]() , (4)

, (4)

где - число проведенных измерений;

- отрывная сила при

-м измерении, отн. ед.

Результаты измерений заносят в протокол, форма которого приведена в приложении В.

6.3.7 После нанесения хромового покрытия на никелевое покрытие в отмеченных ранее точках изделия (см. 6.2.3) производят измерение отрывной силы хромовым прибором. За результат измерения принимают среднее арифметическое значение не менее трех измерений. Среднее арифметическое значение отрывного усилия

в относительных единицах вычисляют по формуле

![]() , (5)

, (5)

где - число проведенных измерений;

- отрывная сила при

-м измерении, отн. ед.

Результаты измерений отрывной силы заносят в протокол, форма которого приведена в приложении В.

6.3.8 По номограмме входящей в комплект поставки приборов, по значениям и

определяют значение толщины хромового покрытия

.

6.3.9 Результаты измерений толщины хромового покрытия заносят в протокол, форма которого приведена в приложении В.

7 Методы и средства поверки

Приборы для измерения толщины гальванических покрытий, выпускаемые в обращение из производства и ремонта, подвергаются первичной поверке. Приборы, находящиеся в эксплуатации и хранении, подвергаются периодической поверке. Интервал между очередными поверками не должен превышать одного года. Общий порядок проведения поверок должен соответствовать правилам [1].

7.1 Операции и средства поверки

7.1.1 При проведении поверки должны быть выполнены операции и применены средства поверки, приведенные в таблице 1.

Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной или в организации, аккредитованной на право проведения поверки.

Таблица 1 - Операции и средства поверки

Наименование операции | Средства поверки и их нормативно-технические характеристики |

Внешний осмотр | Визуально |

Опробование никелевого прибора | Эталон (рабочая мера) толщины никелевого покрытия. Кондуктор, обеспечивающий попадание постоянного магнита в заданную точку рабочей меры |

Опробование хромового прибора | Имитатор толщины хромового покрытия. Кондуктор, обеспечивающий попадание постоянного магнита в заданную точку имитатора |

Определение основной погрешности никелевого прибора | Образцовые меры толщины гальванических никелевых покрытий |

Определение основной погрешности хромового прибора | Эталоны (образцовые меры) толщины гальванических никелевых покрытий с нанесенным хромовым покрытием. Основные параметры и размеры мер приведены в приложении Б |

7.2 Условия поверки и подготовка к поверке

7.2.1 При проведении поверки следует соблюдать нормальные условия по ГОСТ 8.395.

7.2.2 Технология нанесения гальванических никелевых покрытий должна быть одинаковой для мер различной толщины.

7.2.3 Методы обработки, используемые при изготовлении мер, не должны изменять структуру и свойства материалов основания и покрытий.

7.3 Проведение поверки

7.3.1 Внешний осмотр

При проведении внешнего осмотра прибора должно быть установлено соответствие упаковки, комплектности и маркировки требованиям нормативно-технической документации, наличие места для клеймения.

Приборы не должны иметь следов коррозии и механических повреждений, влияющих на их работу. Перемещения подвижных частей должны осуществляться плавно, без заеданий.

Приборы, не удовлетворяющие указанным требованиям, дальнейшей поверке не подлежат.

7.3.2 Опробование

При опробовании приборов необходимо проверить общую работоспособность согласно эксплуатационной документации.

Работоспособность никелевого прибора проверяют для каждого диапазона (поддиапазона) с применением рабочей меры толщины никелевого покрытия и кондуктора, обеспечивающего попадание постоянного магнита в заданную точку рабочей меры. Рабочие меры толщины никелевого покрытия и кондуктор входят в комплект поставки прибора.

Работоспособность хромового прибора для каждого диапазона проверяют с помощью имитатора толщины хромового прибора и кондуктора, обеспечивающего попадание постоянного магнита в заданную точку имитатора. Имитаторы толщины хромового прибора и кондуктор входят в комплект поставки прибора.

7.3.3 Определение основной погрешности никелевого прибора

Для определения основной погрешности никелевого прибора выбирают три меры никелевого покрытия, толщина которых соответствует началу, середине и концу диапазона (поддиапазона). На каждой мере проводят пять измерений поверяемым прибором. Результаты измерений заносят в таблицу протокола, форма которого приведена в приложении Г. Систематическую составляющую погрешности

определяют по формуле

![]() , (6)

, (6)

где - разность номинального значения меры

![]() и показания поверяемого прибора

и показания поверяемого прибора при

-м измерении

![]() . (7)

. (7)

Случайную составляющую погрешности определяют по формуле

![]() , (8)

, (8)

где - коэффициент Стьюдента. При доверительной вероятности

0,95 и числе наблюдений

5 коэффициент Стьюдента

2,78;

- среднее квадратическое отклонение случайной составляющей погрешности поверяемого прибора

. (9)

. (9)

Основная погрешность поверяемого прибора определяется формулой:

![]() . (10)

. (10)

Основная погрешность не должна превышать значение предела допускаемой основной погрешности мер, указанного в документации на поверяемый прибор с учетом для всех измеренных точек поверяемого диапазона (поддиапазона). В противном случае серию измерений для данного диапазона (поддиапазона) необходимо повторить. При повторном превышении допускаемой основной погрешности прибор бракуется.

7.3.4 Определение основной погрешности хромового прибора

Для определения основной погрешности хромового прибора выбирают шесть мер толщины хромового покрытия, которые нанесены на три меры никелевого покрытия, толщина которых соответствует началу, середине и концу диапазона (поддиапазона), причем на каждой мере никелевого покрытия нанесены две меры хромового покрытия.

Проводят по пять измерений поверяемым прибором на каждой мере хромового покрытия. Результаты измерений заносят в таблицу протокола, форма которого приведена в приложении Г.

Основную погрешность хромового прибора определяют аналогично погрешности никелевого прибора, как указано в п.7.3.3.

7.3.5 Оформление результатов поверки

При положительных результатах поверки ставят клеймо о поверке в паспорте на прибор или выписывают свидетельство о поверке установленного образца.

Приборы, забракованные при поверке, к эксплуатации не допускаются. В документах по оформлению результатов поверки делают записи о непригодности к эксплуатации.

Приложение А

(рекомендуемое)

Форма протокола контроля толщины никелевого покрытия

Прибор типа | заводской N | ||||||||||||||||

изготовленный | |||||||||||||||||

(год изготовления, предприятие) | |||||||||||||||||

принадлежащий | |||||||||||||||||

поверенный при помощи образцовых средств | |||||||||||||||||

Условия проведения контроля: | |||||||||||||||||

температура | |||||||||||||||||

влажность | |||||||||||||||||

атмосферное давление | |||||||||||||||||

Проверка работоспособности прибора | |||||||||||||||||

Номинальное значение толщины покрытия рабочей меры, мкм | Измеренные значения толщины покрытия рабочей меры, мкм | Разность между средним измеренным и номинальным значениями толщины покрытия рабочей меры, мкм | |||||||||||||||

1 | 2 | 3 | Среднее | ||||||||||||||

По результатам проверки работоспособности прибор признается | |||||||||||||||||

годным, негодным | |||||||||||||||||

к дальнейшей эксплуатации. | |||||||||||||||||

Определение толщины никелевого покрытия | |||||||||||||||||

Точки изделия, в которых проводится измерение толщины никелевого покрытия | Измеренные значения толщины никелевого покрытия, мкм | ||||||||||||||||

1 | 2 | 3 | Среднее | ||||||||||||||

1 | |||||||||||||||||

2 | |||||||||||||||||

… | |||||||||||||||||

Оператор: | Дата испытаний: | |||

Приложение Б

(справочное)

Конструкция и размеры образцовых мер толщины никель-хромовых покрытий

Конструкция и размеры образцовых мер толщины никель-хромовых покрытий приведены на рисунке Б.1.

|

1 - плоскопараллельное немагнитное металлическое основание; 2 - никелевое покрытие; 3 - хромовое покрытие; - толщина основания меры, равная (8±2) мм

Рисунок Б.1 - Конструкция и размеры образцовых мер толщины

Приложение В

(рекомендуемое)

Форма протокола контроля толщины хромового покрытия

Прибор типа | заводской N | ||||||||||||||||||

изготовленный | |||||||||||||||||||

(год изготовления, предприятие) | |||||||||||||||||||

принадлежащий | |||||||||||||||||||

поверенный при помощи образцовых средств | |||||||||||||||||||

Условия проведения контроля: | |||||||||||||||||||

температура | |||||||||||||||||||

влажность | |||||||||||||||||||

атмосферное давление | |||||||||||||||||||

Проверка работоспособности прибора | |||||||||||||||||||

Номинальное значение имитатора толщины покрытия | Показание прибора на имитаторе толщины покрытия | Разность между средним показанием прибора и номинальным значением имитатора | |||||||||||||||||

1 | 2 | 3 | Среднее | ||||||||||||||||

По результатам проверки работоспособности прибор признается | |||||||||||||||||||

годным, негодным | |||||||||||||||||||

к дальнейшей эксплуатации. | |||||||||||||||||||

Определение толщины хромового покрытия | |||||||||||||||||||

Точки изделия, в которых проводится измерение толщины хромового покрытия | Показание прибора до нанесения хромового покрытия | Показание прибора после нанесения хромового покрытия | Определение толщины хромового покрытия по номограмме | ||||||||||||||||

1 | 2 | 3 | Среднее | 1 | 2 | 3 | Среднее | ||||||||||||

1 | |||||||||||||||||||

2 | |||||||||||||||||||

… | |||||||||||||||||||

Оператор: | Дата испытаний: | |||

Приложение Г

(рекомендуемое)

Форма протокола поверки

Прибор типа | заводской N | ||||||||||||||||||||

изготовленный | |||||||||||||||||||||

(год изготовления, предприятие) | |||||||||||||||||||||

принадлежащий | |||||||||||||||||||||

поверенный при помощи образцовых средств | |||||||||||||||||||||

Условия проведения контроля: | |||||||||||||||||||||

температура | |||||||||||||||||||||

влажность | |||||||||||||||||||||

атмосферное давление | |||||||||||||||||||||

шифр методики поверки | |||||||||||||||||||||

шифр документа, в котором приведены | |||||||||||||||||||||

требования к погрешности прибора | |||||||||||||||||||||

Номинальное значение толщины покрытия образцовой меры, мкм | Измеренные значения толщины покрытия рабочей меры, мкм | Разность между средним измеренным и номинальным значениями толщины покрытия образцовой меры, мкм | Составляющие погрешности, мкм | Основная погрешность, мкм | |||||||||||||||||

1 | 2 | 3 | 4 | 5 | Среднее | Система- | Случайная | ||||||||||||||

Полученная погрешность прибора | |||||||||||||||||||||

Допускаемая погрешность прибора | |||||||||||||||||||||

По результатам поверки прибор признается | к эксплуатации. | ||||||||||||||||||||

годным, негодным | |||||||||||||||||||||

Поверитель: | Дата поверки: | ||||||||||||||||||||

Библиография

[1] | Правила 50.2.002-94 | Государственная система обеспечения единства измерений. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм |

[2] | Правила 50.2.006-94 | Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

УДК 389.6:538.27.08:006.354 | ОКС 17.220 |

Ключевые слова: пондеромоторный метод, меры покрытий, никелевое покрытие, хромовое покрытие, отрывная сила | |

Электронный текст документа

и сверен по:

, 2019