ГОСТ Р 56474-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы космические

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ПОКРЫТИЙ КОСМИЧЕСКОЙ ТЕХНИКИ МЕТОДОМ ДИНАМИЧЕСКОГО ИНДЕНТИРОВАНИЯ

Общие требования

Space systems. Non-destructive testing of physical and mechanical properties of space technique's materials and coatings by dynamic indentation. General requirements

ОКС 17.220

Дата введения 2016-01-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "НПО Энергомаш им.академика В.П.Глушко" и Институтом прикладной физики НАН Беларуси

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 321 "Ракетно-космическая техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2015 г. N 712-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Изделия космической техники отличаются большим разнообразием применяемых в них материалов. Эти материалы имеют различные физико-механические свойства, которые изменяются в широком диапазоне. Для их достоверной оценки контроля необходимо применение комплекса взаимодополняющих методов и средств неразрушающего контроля. Одним из таких методов, обладающим достаточно большой универсальностью и позволяющим проводить неразрушающие испытания широкого класса материалов, от металлов до низкомодульных полимеров и композитов, является метод динамического индентирования.

Как правило, при производстве новой продукции необходимо определять и обеспечивать механические характеристики материалов изделий такие, как прочность, твердость, модуль упругости. Традиционно они определяются прямыми методами разрушающих испытаний на разрывных машинах, твердомерах или других специализированных установках. При этом, в обязательном порядке, эти испытания требуют изготовления образцов-свидетелей контролируемых материалов, что часто приводит к недостоверной оценке свойств изделий по причине неизбежного отличия свойств материала образцов-свидетелей и материала испытуемых изделий.

Настоящий стандарт устанавливает основные требования к проведению испытаний материалов и покрытий изделий космической техники методом динамического индентирования и расчету основных физико-механических характеристик на основе получаемых динамических диаграмм вдавливания жесткого индентора в испытуемый материал в координатах контактное усилие - глубина вдавливания.

Использование испытательных ударов с низкой кинетической энергией позволяет снизить глубину вдавливания индентора таким образом, что испытания переходят в разряд неразрушающих, поскольку при этом практически не повреждается поверхность контролируемого материала.

В отличие от стандартных методов испытаний на твердость реализация метода динамического индентирования позволяет отказаться от создания замкнутой силовой системы при испытаниях, что позволяет производить контроль непосредственно изделий сложной геометрической формы. При использовании метода динамического индентирования регистрируются не только пластические, но и упругие деформации, что дает возможность определять не только пластическую твердость, но и проводить дополнительно оценку модуля упругости (модуль Юнга) испытуемых материалов без использования дополнительных инструментов.

Общие правила применения неразрушающих методов контроля установлены Федеральным законом от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений".

1 Область применения

Настоящий стандарт устанавливает требования и положения, которые должны применяться к испытательному оборудованию и условиям проведения измерений физико-механических свойств материалов и покрытий деталей и сборочных единиц космической техники методом динамического индентирования.

Выполнение положений настоящего стандарта позволяет производить неразрушающий контроль материалов и покрытий по таким характеристикам как твердость и модуль нормальной упругости. Применение положений, изложенных в стандарте, также позволяет проводить оценку тех физико-механических характеристик, для которых в ходе предварительных исследований установлено наличие корреляционных связей с параметрами диаграммы ударного вдавливания индентора (зависимости контактной силы от глубины вдавливания индентора) в испытуемый материал или покрытие или с производными этих параметров.

Положения стандарта распространяются на контроль физико-механических свойств металлических и неметаллических материалов, обладающих упругопластическими свойствами. Положения настоящего стандарта не распространяются на контроль материалов, обладающих вязкоупругими свойствами (резины и эластомеры), на волокнистые материалы с существенной анизотропией (более чем в 1,5 раза прочностных и упругих характеристик), а также материалы с модулем упругости выше 400 ГПа.

Стандарт распространяется на области макро- и микроизмерений согласно [1]. Области измерений характеризуются прилагаемыми нагрузками и глубиной вдавливания индентора в испытуемый материал. Макрообласть соответствует диапазону нагрузок от 2 Н до 30 кН, микрообласть соответствует нагрузкам менее 2 Н и глубине вдавливания, превышающей 0,2 мкм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты

ГОСТ 8.315 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 8.395 Государственная система обеспечения единства измерений. Нормальные условия измерений при поверке. Общие требования

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 9031 Меры твердости образцовые. Технические условия

ГОСТ 14766 Машины и приборы для определения механических свойств материалов. Термины и определения

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 26656 Техническая диагностика. Контролепригодность. Общие требования

ГОСТ 27518 Диагностирование изделий. Общие требования

ГОСТ 31244 Контроль неразрушающий. Оценка физико-механических характеристик материала элементов технических систем акустическим методом. Общие требования

ГОСТ Р 8.695 (ИСО 6507-2:2005) Государственная система обеспечения единства измерений. Металлы и сплавы. Измерения твердости по Виккерсу. Часть 2. Поверка и калибровка твердомеров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 14766, ГОСТ 27518, ГОСТ 26656, а также следующие термины с соответствующими определениями:

3.1 индентор: Жесткое тело (боек, ударник), внедряемое в испытуемый материал.

3.2 динамическое индентирование: Ударное внедрение индентора в испытуемый материал под действием однократного ударного импульса, создаваемого посредством специального разгонного устройства или силы тяжести.

3.3 динамическая твердость: Твердость, определяемая при ударном нагружении.

3.4 динамический модуль упругости: Модуль упругости, определяемый при ударном нагружении.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

Р - контактная сила при испытательном ударе;

Р - значение контактной силы, соответствующее максимальной глубине вдавливания;

S - контактная жесткость;

- динамическая твердость;

- площадь проекции отпечатка на максимальной контактной глубине вдавливания индентора в испытуемый материал;

- площадь поверхности отпечатка;

h - глубина вдавливания индентора;

- максимальная глубина вдавливания;

- остаточная глубина вдавливания или глубина пластического отпечатка после разгрузки;

- упругая составляющая глубины вдавливания индентора;

- точка пересечения касательной, проведенной к кривой разгрузки диаграммы ударного вдавливания в точке

![]() , с осью абсцисс h;

, с осью абсцисс h;

- глубина вдавливания, на которой индентор находится в контакте с испытуемым материалом при

![]() ;

;

- глубина прогиба контура отпечатка при

![]() ;

;

- динамический модуль упругости испытуемого материала;

- модуль упругости материала индентора;

- приведенный модуль упругости;

- коэффициент Пуассона испытуемого материала;

- коэффициент Пуассона материала индентора;

m - масса индентора;

z - толщина покрытия;

l - импульс силы при ударе индентора о материал;

- время ударного контакта (время, в течение которого индентор находится в непосредственном контакте с испытуемым объектом контроля);

- время активного этапа удара (время, в течение которого индентор достигает максимальной глубины вдавливания);

R - радиус индентора;

- скорость, с которой индентор подлетает к испытуемому материалу и входит с ним в контакт;

- скорость, с которой индентор отлетает от испытуемого материала после испытательного удара;

- предударная кинетическая энергия индентора;

- энергия упругого деформирования испытуемого материала;

- работа, затрачиваемая на пластическое деформирование.

4.2 В настоящем стандарте используют следующие сокращения:

МДИ - метод динамического индентирования;

ДСЕ - детали и сборочные единицы.

5 Общие положения

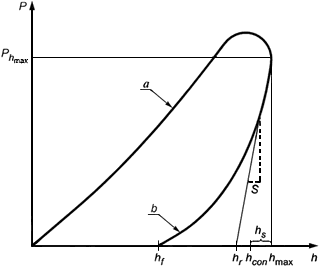

5.1 МДИ заключается в ударном внедрении жесткого индентора с заданной кинетической энергией в испытуемый материал с одновременной регистрацией процесса внедрения. Результатом индентирования должен являться набор численных данных, позволяющих построить диаграмму вдавливания - зависимость контактного усилия Р от глубины вдавливания индентора h. Типичная диаграмма ударного вдавливания индентора в испытуемый материал показана на рисунке 1.

Численные данные диаграммы служат для расчета физико-механических характеристик.

|

а - этап нагружения (контактное усилие растет); b - этап разгрузки (уменьшения контактного усилия)

Рисунок 1 - Типичная диаграмма ударного вдавливания индентора в испытуемый материал

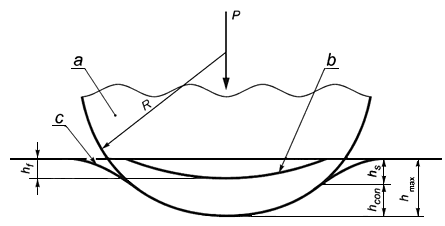

5.2 В качестве индентора может использоваться жесткое тело различной геометрической формы (сферической, конической, пирамидальной, клиновидной). Схематическое представление поперечного сечения лунки при деформировании материала шаровым индентором показано на рисунке 2.

|

а - индентор; b - поверхность пластического отпечатка в лунке после снятия нагрузки; с - поверхность образца при максимальной глубине вдавливания индентора

Рисунок 2 - Схематическое представление поперечного сечения лунки при деформировании материала шаровым индентором

6 Оборудование

6.1 Требования к регистрации силовой диаграммы

6.1.1 Испытательное оборудование должно обеспечивать нанесение свободного удара индентором по испытуемой поверхности контролируемого изделия и измерение мгновенных значений контактного усилия, глубины вдавливания и скорости перемещения индентора на этапе нагружения материала и этапе разгрузки в соответствии с рисунком 1.

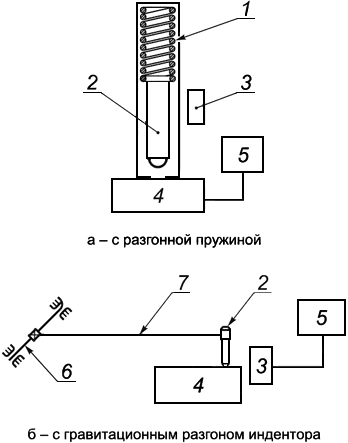

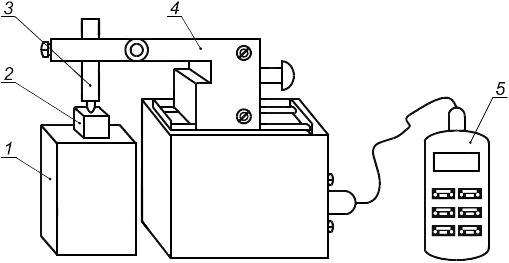

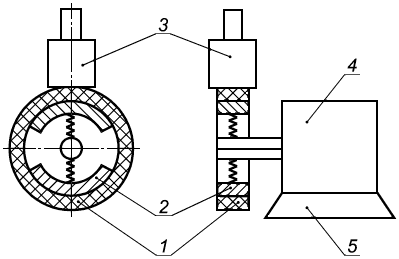

6.1.2 Возможные схемы испытательного устройства (ударного преобразователя) показаны на рисунке 3. Такие устройства могут осуществлять принудительный разгон индентора посредством пружины (рисунок 3а) или индентор может разгоняться посредством силы тяжести (например, посредством рычажной системы, как показано на рисунке 3б). Допускается применение любых иных устройств, обеспечивающих выполнение требований 6.1.1.

6.1.3 Численные данные, регистрируемые с помощью подобных устройств, должны представлять собой набор дискретных значений контактного усилия, глубины вдавливания и скорости перемещения индентора с привязкой ко времени. Выборка значений должна осуществляться через временной интервал, не больший, чем 0,01 .

|

1 - разгонная пружина; 2 - индентор; 3 - устройство регистрации параметров движения индентора во времени (скорости, контактного усилия, глубины внедрения); 4 - контролируемый образец; 5 - устройство обработки данных и визуализации информации о физико-механических свойствах объекта контроля; 6 - ось вращения; 7 - жесткий рычаг

Рисунок 3 - Возможные схемы испытательного устройства (ударного преобразователя)

6.1.4 Минимальное значение кинетической энергии удара должно выбираться из условия обеспечения максимальной глубины вдавливания в испытуемый материал не менее 6 мкм.

6.1.5 Для проверки работоспособности испытательного оборудования должны использоваться рабочие меры с известными значениями физико-механических характеристик согласно 6.3 или стандартные образцы по ГОСТ 8.315.

6.2 Требования к индентору

6.2.1 Материал индентора должен выбираться таким образом, чтобы его твердость как минимум в 1,7-2 раза превышала максимальную твердость контролируемого материала.

6.2.2 Предпочтительным материалом для изготовления индентора сферической, конической и клиновидной формы является карбид вольфрама марок ВК-6, ВК-8.

6.2.3 Инденторы с геометрической формой наконечника в виде пирамиды должны изготавливаться согласно требованиям на стандартные пирамиды для измерения твердости по Виккерсу согласно ГОСТ Р 8.695.

6.2.4 Наконечник индентора должен быть без сколов и выбоин, влияющих на результат измерения.

6.3 Требования к рабочим и образцовым мерам, стандартным образцам

Рабочие, образцовые меры и стандартные образцы должны изготавливаться из материалов, неподверженных температурному, озонному, ультрафиолетовому и другим видам старения при условии их надлежащего хранения. Геометрические размеры мер и образцов должны составлять не менее 50x30x8 мм.

6.4 Требования к программному обеспечению

В программных средствах должна быть предусмотрена возможность пополнения банка данных оборудования (корреляционных зависимостей для расчета физико-механических свойств материалов и покрытий) путем внесения в него информации, полученной в ходе экспериментов и в результате обследования объекта контроля.

7 Требования к контролируемым материалам изделий и покрытиям

7.1 Состояние поверхности

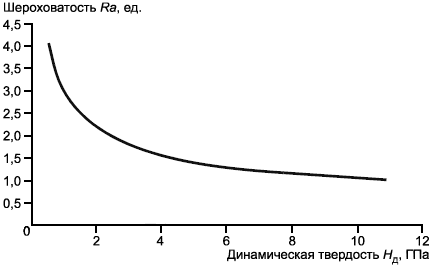

7.1.1 Перед проведением измерений необходимо провести оценку шероховатости поверхности объекта контроля, которая является причиной возникновения дополнительной погрешности измерения глубины внедрения индентора, особенно при малых энергиях удара. С увеличением глубины внедрения влияние шероховатости на результаты определения характеристик материалов уменьшается.

7.1.2 Для получения надежных результатов измерений необходимо обеспечить выполнение соотношения:

![]() , (1)

, (1)

где Ra - среднеарифметическое значение неровностей поверхности по ГОСТ 2789.

7.1.3 Глубина внедрения индентора при использовании МДИ определяется твердостью материала, поэтому в первом приближении допустимое значение Ra при контроле материалов с различной твердостью выбирается, исходя из графической зависимости, представленной на рисунке 4.

|

Рисунок 4 - Графическая зависимость для определения допустимого значения шероховатости, исходя из предполагаемого значения динамической твердости

7.1.4 Допустимое значение Ra определяется, исходя из предполагаемого значения твердости контролируемого материала. При выборе допустимого значения Ra руководителем работ или лицом, непосредственно осуществляющим контроль, должен вводиться коэффициент запаса с учетом возможного отклонения предполагаемого и действительного значения твердости.

7.2 Требования к контролируемым покрытиям

7.2.1 Во избежание влияния свойств основания на измеряемые свойства покрытия, нанесенного на это основание, требуется выполнение условия: глубина вдавливания индентора должна быть менее 0,1 z.

7.2.2 Толщина покрытия должна быть известна перед проведением испытаний. Она может быть определена исходя из спецификации на изделие или путем непосредственного измерения.

7.2.3 Если условие ![]() выполняется, требования к состоянию поверхности, проведению измерений и расчету физико-механических свойств покрытий являются аналогичными требованиям, предъявляемым при контроле основного материала ДСЕ.

выполняется, требования к состоянию поверхности, проведению измерений и расчету физико-механических свойств покрытий являются аналогичными требованиям, предъявляемым при контроле основного материала ДСЕ.

8 Проведение измерений

8.1 Общие положения

8.1.1 Во время проведения измерений оборудование и испытуемые изделия не должны подвергаться вибрациям.

8.1.2 Поверхность испытуемых материалов и покрытий, а также индентор должны быть очищены от загрязнений.

8.1.3 Температура контролируемых изделий должна соответствовать температуре окружающей среды и должна отражаться в протоколе испытаний.

8.1.4 Направление испытательного удара должно быть строго перпендикулярно контролируемой поверхности. Это условие особенно важно соблюдать при контроле цилиндрических, вогнутых или выпуклых поверхностей. Допускается отклонение от вертикали в продольной плоскости (относительно корпуса преобразователя) не более ±3° и в поперечной плоскости - не более ±3°.

8.1.5 Расстояние от края образца до центра отпечатка (места внедрения индентора), а также расстояние между центрами двух соседних отпечатков должно быть не менее трех диаметров отпечатков.

8.1.6 Испытуемые изделия должны иметь сосредоточенную массу в месте удара не менее 1,5 кг.

8.1.7 Изделия, имеющие массу менее 1,5 кг, должны притираться к более массивным изделиям (массой не менее 1,5 кг) с помощью консистентной смазки (вазелина, солидола или другого высоковязкого смазочного состава), во избежание вибраций контролируемого объекта при проведении измерений.

8.1.8 Для изделий, имеющих небольшие размеры с целью попадания индентора в заданную точку контролируемого изделия, должна применяться специальная технологическая оснастка, позволяющая производить позиционирование измерительного устройства. Схема технологической оснастки для проведения контроля изделий, имеющих небольшие размеры, показана на рисунке 5.

|

1 - массивное основание; 2 - объект контроля; 3 - ударный преобразователь; 4 - система позиционирования; 5 - устройство обработки данных и визуализации информации о физико-механических свойствах объекта контроля

Рисунок 5 - Схема технологической оснастки для проведения контроля изделий, имеющих небольшие размеры

8.1.9 При контроле ДСЕ, имеющих цилиндрический профиль поверхности, объект контроля надевают с натягом на приспособление в виде цилиндра, состоящего из двух (четырех) отдельных полуцилиндров (кулачков), имеющих возможность раздвигаться в направлении, перпендикулярном к плоскости разреза. Примерная схема технологической оснастки для измерения свойств заготовок на их цилиндрической поверхности приведена на рисунке 6. Радиус кулачков должен быть близок к внутреннему радиусу контролируемого изделия. Цилиндрическая поверхность приспособления (кулачков) и внутренняя поверхность объекта контроля должны быть надежно прижаты. Контакт между ними должен происходить через слой консистентной смазки. Масса кулачков должна составлять не менее 3 кг.

8.1.10 Радиус кривизны выпуклых и вогнутых поверхностей испытуемых изделий должен быть более 40 мм.

|

1 - контролируемое изделие; 2 - фиксирующие кулачки; 3 - ударный преобразователь; 4 - механизм позиционирования; 5 - массивное основание

Рисунок 6 - Примерная схема технологической оснастки для измерения свойств заготовок на их цилиндрической поверхности

8.2 Проведение испытания

8.2.1 Перед проведением измерений проводят тестовое измерение на рабочей мере или стандартном образце и устанавливают соответствие измеренных физико-механических характеристик и характеристик, присущих данной мере (стандартному образцу). При этом измеренные значения физико-механических характеристик с учетом погрешности должны соответствовать значениям, присущим данной рабочей мере (стандартному образцу). В противном случае оборудование должно пройти процедуру поверки.

8.2.2 При проведении измерений объект контроля помещают на жесткое основание и при необходимости (см. 8.1.7 и 8.1.9) притирают на массивном основании или столике. С помощью системы позиционирования или вручную перемещают ударный преобразователь в определенное положение для проведения измерений в соответствующей точке объекта контроля согласно 8.1.8. Ударный преобразователь должен быть при этом плотно прижат к объекту контроля. Объект контроля не должен иметь перекосов, а направление удара должно быть строго перпендикулярно объекту контроля (см. 8.1.4). Проводят измерение в соответствии с эксплуатационной документацией на измерительное оборудование. Измерения проводят в различных точках образца в количестве, достаточном для получения объективной информации о материале.

8.2.3 За результат испытаний рекомендуется брать среднее из пяти измерений, выполненных в локальной области контролируемого изделия.

9 Обработка результатов измерений

9.1 Определение динамической твердости из диаграммы вдавливания индентора

Работа, затрачиваемая на пластическую деформацию контролируемого материала в результате испытательного удара, в общем виде описывается выражением:

![]() . (2)

. (2)

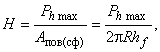

С помощью зависимости P=f(h) (рисунок 1), полученной в результате испытательного удара, определяем динамическую твердость как отношение значения контактной силы, соответствующее максимальной глубине вдавливания, к площади поверхности отпечатка:

(3)

(3)

где

![]() (4)

(4)

В уравнении (3) Н имеет физический смысл максимального давления и соответствует формуле твердости Мейера.

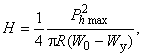

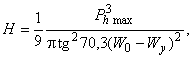

Используя формулы (2) и (4), получают выражение для нахождения твердости испытуемого материала:

(5)

(5)

или выражая через и

:

(6)

(6)

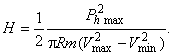

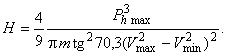

В случае индентора в форме четырехгранной пирамиды Виккерса используют следующие выражения:

![]() (7)

(7)

(8)

(8)

(9)

(9)

Окончательное выражение для расчета твердости исследуемого материала при его индентировании четырехгранной пирамидой Виккерса имеет вид:

(10)

(10)

(11)

(11)

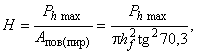

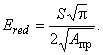

9.2 Определение динамического модуля упругости по данным диаграммы вдавливания индентора

Приведенный модуль упругости, который является функцией испытуемого материала и материала индентора, при динамическом индентировании вычисляют по формуле

(12)

(12)

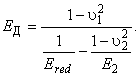

Динамический модуль упругости испытуемого материала вычисляют по формуле

(13)

(13)

При выполнении условия 6.2.1 много больше

, поэтому можно считать, что

![]() . Если испытуемым материалом является сталь, то

. Если испытуемым материалом является сталь, то , принимается равным 0,27.

В формулу (12) входит контактная жесткость S, которая равна тангенсу угла наклона прямой на диаграмме вдавливания (см. рисунок 1), соединяющей точку ![]() с точкой

с точкой на оси абсцисс h:

![]() (14)

(14)

Для сферического наконечника индентора:

![]() (15)

(15)

Для четырехгранной пирамиды Виккерса:

![]() (16)

(16)

Величина площади проекции отпечатка в формуле (11) определяется по выражению:

- для сферического наконечника индентора:

![]() (17)

(17)

- для индентора в форме четырехгранной пирамиды Виккерса:

![]() (18)

(18)

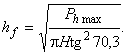

Глубину контактного вдавливания в выражениях (17) и (18) вычисляют по формуле

![]() (19)

(19)

Глубину прогиба контура отпечатка вычисляют из выражения

![]() (20)

(20)

Для сферического наконечника индентора и для четырехгранной пирамиды Виккерса коэффициент k равен соответственно 0,5 и 0,375.

Используя значения, полученные по формулам (19) и (20), рассчитывают площади проекции контактного отпечатка соответственно для сферического наконечника и для четырехгранной пирамиды Виккерса:

![]() (21)

(21)

![]() (22)

(22)

Динамический модуль упругости является аналогом модуля упругости исследуемого материала. Незначительное различие между модулями может быть вызвано наличием валика отпечатка или локальной вогнутостью вокруг индентора при деформировании.

9.3 Установление корреляционных зависимостей

Для установления корреляционных связей между параметрами диаграммы нагружения и физико-механическими свойствами используются регрессионные связи, полученные на основе эмпирических или теоретических моделей деформирования.

Для их получения проводят измерения на образцах с известными физико-механическими характеристиками и устанавливают вид регрессионной связи выбранного параметра диаграммы нагружения или параметра, полученного на основании расчетов, согласно принятым моделям, с контролируемой физико-механической характеристикой материала.

Регрессионные связи заносят в банк данных оборудования для последующего контроля непосредственно изделий.

10 Оформление результатов контроля

10.1 Для вычисления физико-механических характеристик необходимо руководствоваться инструкцией по эксплуатации (паспортом) на измерительное оборудование. Расчет физико-механических характеристик может производиться вручную, на основании данных диаграммы вдавливания индентора (см. 9.1-9.3), или в автоматическом режиме с помощью программного обеспечения, поставляемого вместе с измерительным оборудованием.

10.2 Результаты контроля фиксируют в заключениях и журналах в соответствии с установленными на предприятии процедурами. Рекомендуемая форма протокола контроля физико-механических характеристик приведена в приложении А.

10.3 Сопоставляя результаты контроля с требованиями документации к качеству заготовки, делается заключение о пригодности ее для проведения последующих технологических операций или ее забраковании.

11 Методы и средства поверки

11.1 Оборудование для определения свойств материалов и покрытий МДИ, выпускаемое в обращение из производства и ремонта, подвергается первичной поверке. Оборудование, находящееся в эксплуатации и хранении, подвергается периодической поверке. Время между очередными поверками не должно превышать один год.

11.2 Применяются два вида поверки оборудования, реализующего МДИ: по физико-механическим характеристикам или по параметрам индентирования, измеряемым с помощью поверяемого оборудования.

Средства поверки используются в соответствии с 12.1 и 13.1.

12 Поверка оборудования по измеряемым физико-механическим характеристикам

Если поверяемое оборудование предназначено для измерения физико-механических характеристик с помощью установленных корреляционных зависимостей согласно требованиям 9.3, используются или создаются (при отсутствии) специальные меры (стандартные образцы).

При определении твердости в общепринятых стандартных единицах для проведения поверки используются меры твердости по ГОСТ 9031 (меры твердости по шкалам Роквелла, Супер-Роквелла и Бринелля), а также меры твердости по шкале Виккерса и Шора. Для проведения поверки оборудования по значениям модуля упругости применяются те же меры (стандартные образцы), что и при аттестации оборудования по твердости или специально созданные меры (стандартные образцы), аттестованные по значениям модуля упругости в установленном порядке с помощью независимого метода испытаний (например, с помощью ультразвукового метода контроля по ГОСТ 31244. Для мер (стандартных образцов) из материалов, модуль упругости которых не изменяется (или его изменение не превышает допустимую погрешность измерений), при аттестации мер и оборудования могут приниматься его значения согласно справочным данным.

Если для проведения поверки оборудования создаются и аттестуются специальные меры (стандартные образцы), к ним предъявляются требования согласно 6.3 и раздела 7.

Перечень основных операций, производимых при поверке, указан в 12.1.

12.1 Операции и средства поверки

При проведении поверки должны выполняться операции и применяться средства поверки, приведенные в таблице 1.

Таблица 1 - Операции и средства поверки

Наименование операций | Номер пункта | Средства поверки и их нормативно-технические характеристики |

Внешний осмотр | 12.3.1 | Визуально |

Опробование | 12.3.2 | Рабочая мера (стандартный образец) с известными физико-механическими характеристиками |

Определение основной погрешности | 12.3.3 | Образцовые меры (стандартные образцы) материалов с известными физико-механическими характеристиками (аттестованные согласно установленной процедуре) |

Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной или в организации, аккредитованной на право проведения поверки.

12.2 Условия поверки и подготовка к поверке

При проведении поверки должны соблюдаться нормальные условия по ГОСТ 8.395. Оборудование должно быть достаточно удалено от источников электромагнитных полей.

Ряд значений физико-механических свойств мер (стандартных образцов) выбирают таким образом, чтобы получить для поверки прибора, реализующего метод динамического индентирования, не менее трех мер (стандартных образцов) для каждого диапазона (поддиапазона).

Номинальные значения мер (стандартных образцов) для поверки прибора должны соответствовать началу, середине и концу диапазона (поддиапазона).

На поверхности мер (стандартных образцов) не должно быть трещин, забоин, грубых царапин, отслаивания и других дефектов, влияющих на результат измерения. Наборы мер (стандартных образцов) должны быть поверены согласно [1].

Поверяемое оборудование, меры (стандартных образцов) и другие средства поверки должны быть подготовлены к работе согласно инструкции по их эксплуатации.

12.3 Проведение поверки

12.3.1 Внешний осмотр

При проведении внешнего осмотра поверяемого оборудования должно быть установлено соответствие упаковки, комплектности и маркировки требованиям нормативно-технической документации.

Поверяемое оборудование не должно иметь следов коррозии и механических повреждений, влияющих на его работу. Перемещения подвижных частей должны осуществляться плавно без заеданий.

Оборудование, не удовлетворяющее указанным требованиям, дальнейшей поверке не подлежит.

12.3.2 Опробование

При опробовании оборудования необходимо проверить общую работоспособность согласно эксплуатационной документации.

12.3.3 Определение основной погрешности

Для определения основной погрешности измерительного оборудования необходимо выбрать три меры (стандартных образца) с известными физико-механическими свойствами, значение которых соответствует началу, середине и концу диапазона (поддиапазона). На каждой мере (стандартном образце) проводят пять измерений поверяемым измерительным оборудованием. Результаты измерений физико-механической характеристики Q заносятся в таблицу протокола, форма которого приведена в приложении Б.

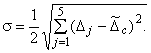

Систематическую составляющую погрешности вычисляют по формуле

![]() (23)

(23)

где - разность номинального значения физико-механической характеристики меры (стандартного образца)

![]() и показания поверяемого прибора Q

и показания поверяемого прибора Q при j-м измерении

![]() (24)

(24)

Случайную составляющую погрешности вычисляют по формуле

![]() (25)

(25)

где у - коэффициент Стьюдента. При доверительной вероятности 0,95 и числе наблюдений n=5 коэффициент Стьюдента у=2,78;

- среднеквадратическое отклонение случайной составляющей погрешности поверяемого прибора, вычисляемое по формуле

(26)

(26)

Основную погрешность поверяемого оборудования вычисляют по формуле

![]() . (27)

. (27)

Основная погрешность не должна превышать значение предела допускаемой основной погрешности, указанное в документации на поверяемое оборудование с учетом для всех измеренных точек поверяемого диапазона (поддиапазона). В противном случае серию измерений для данного диапазона (поддиапазона) необходимо повторить. При повторном превышении допускаемой основной погрешности прибор бракуется.

13 Поверка оборудования по параметрам индентирования

Поверка по параметрам индентирования проводится, в случае если оборудование не предназначено для контроля конкретных физико-механических характеристик, а используется для регистрации диаграммы вдавливания и оцениваются расчетные физико-механические характеристики согласно 9.1 и 9.2. В этом случае должна оцениваться достоверность регистрации импульса силы и глубины внедрения при индентировании.

Поверка осуществляется по значениям глубины остаточного отпечатка (или максимального внедрения) и значению максимального контактного усилия возникающего при контакте.

13.1 Операции и средства поверки

При проведении поверки должны выполняться операции и применяться средства поверки, приведенные в таблице 2.

Таблица 2 - Операции и средства поверки по параметрам индентирования

Наименование операций | Номер пункта | Средства поверки и их нормативно-технические характеристики |

Внешний осмотр | 13.3.1 | Визуально |

Опробование | 13.3.1 | Контрольный образец материала или рабочая мера |

Определение основной погрешности | 13.3.2 | Поверенное устройство для оценки глубины отпечатка. Контрольные образцы материалов или рабочие меры |

Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной службы или в организации, аккредитованной на право проведения поверки.

13.2 Условия поверки и подготовка к поверке

При проведении поверки должны соблюдаться нормальные условия по ГОСТ 8.395. Оборудование должно быть достаточно удалено от источников электромагнитных полей.

Контрольные образцы материалов или рабочие меры выбирают, исходя из свойств материалов, которые предполагается в дальнейшем испытывать. Ряд значений физико-механических свойств контрольных образцов материалов или рабочих мер выбирают таким образом, чтобы получить для поверки оборудования, реализующего метод динамического индентирования, не менее трех образцов или рабочих мер для каждого диапазона (поддиапазона).

На поверхности образцов для поверки или мер не должно быть трещин, забоин, грубых царапин, отслаивания и других дефектов, влияющих на результат измерения. Шероховатость поверхности должна соответствовать разделу 7, проведение измерений должно соответствовать разделу 8.

13.3 Проведение поверки

13.3.1 Внешний осмотр и опробование проводится в соответствии с 12.3.1 и 12.3.2.

13.3.2 Определение основной погрешности

Для определения основной погрешности измерения глубины остаточного отпечатка или максимальной глубины вдавливания индентора используется устройство, позволяющее измерить глубину с ценой деления не более 0,01 от предполагаемой глубины (измеряемой с помощью поверяемого оборудования). Оценка глубины может производиться с помощью поверенных устройств, реализующих метод лазерной интерференции, индуктивный метод, емкостный метод либо любой другой метод измерения перемещения.

При наличии возможности демонтажа индентора (для измерения его геометрических параметров) допускается использовать расчетный способ оценки глубины остаточного отпечатка на основании измерений геометрических параметров отпечатка.

На выбранных ранее трех контрольных образцах материалов или рабочих мер производят измерение (испытательный удар) поверяемым измерительным оборудованием. На каждом образце или мере независимым образом замеряется глубина вдавливания (или глубина остаточного отпечатка). На каждом из образцов или каждой мере эта операция производится пять раз.

Для каждого образца или меры производится расчет систематической составляющей погрешности по формуле (23), где за номинальное значение принимается значение, измеренное независимым способом. Случайная составляющая погрешности определяется по формуле (25), основная погрешность - по формуле (27). В этих формулах вместо параметра Q подставляются соответствующие значения и

.

Результаты измерений глубины c помощью поверяемого оборудования заносятся в таблицу протокола, форма которого приведена в приложении Б.

Основная погрешность не должна превышать значение предела допускаемой основной погрешности, указанное в документации на поверяемое оборудование с учетом для всех измерений, проведенных на контрольных образцах материалов или рабочих мерах.

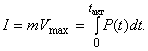

Оценку погрешности измерения импульса силы при ударе проводят на основании общеизвестного физического уравнения:

(28)

(28)

При отсутствии возможности демонтажа индентора при эксплуатации измерительного оборудования масса индентора m должна записываться в эксплуатационной документации. Значения принимаются по результатам измерений.

На выбранных ранее трех образцах материалов или мер проводят пять измерений (испытательный удар) поверяемым измерительным оборудованием. После каждого измерения производят расчет импульса силы и сравнивают его со значением, которое регистрируется установкой.

Для каждого образца или меры производится расчет систематической составляющей погрешности по формуле (23), где за номинальное значение принимается значение, полученное расчетом. Случайная составляющая погрешности определяется по формуле (25), основная погрешность - по формуле (27). В этих формулах вместо параметра Q подставляются соответствующие значения I.

Результаты измерений импульса силы с помощью поверяемого оборудования заносятся в таблицу протокола, форма которого приведена в приложении Б.

Основная погрешность не должна превышать значение предела допускаемой основной погрешности, указанное в документации на поверяемое оборудование с учетом для всех измерений, проведенных на контрольных образцах материалов или рабочих мерах.

14 Оформление результатов поверки

При положительных результатах поверки ставится клеймо о поверке в паспорте на оборудование или выписывается свидетельство о поверке установленного образца.

Оборудование, забракованное при поверке, к эксплуатации не допускается. В документах по оформлению результатов поверки делают записи о непригодности к эксплуатации.

Приложение А

(рекомендуемое)

Форма протокола контроля физико-механических свойств материалов

Протокол контроля физико-механических свойств материалов | |||||||||||||||||||

прибор типа | заводской N | ||||||||||||||||||

(год изготовления, предприятие) | |||||||||||||||||||

Условия проведения контроля: | |||||||||||||||||||

температура | |||||||||||||||||||

влажность | |||||||||||||||||||

атмосферное давление | |||||||||||||||||||

Контролируемый материал | |||||||||||||||||||

Геометрические размеры объекта контроля | |||||||||||||||||||

Результаты измерения физико-механических свойств | |||||||||||||||||||

Области изделия, в которых проводится измерение | Измеренные значения физико-механической характеристики, мкм | ||||||||||||||||||

1 | 2 | 3 | Среднее | ||||||||||||||||

1 | |||||||||||||||||||

2 | |||||||||||||||||||

… | |||||||||||||||||||

Соответствие требованиям конструкторской документации да/нет | |||||||||||||||||||

Возможные причины несоответствия | |||||||||||||||||||

Оператор: | Дата испытаний: | ||||||||||||||||||

Приложение Б

(рекомендуемое)

Форма протокола поверки

Протокол поверки | ||||||||||||||||||||||||

прибор типа | заводской N | |||||||||||||||||||||||

изготовленный | ||||||||||||||||||||||||

(год изготовления, предприятие) | ||||||||||||||||||||||||

принадлежащий | ||||||||||||||||||||||||

cредства поверки | ||||||||||||||||||||||||

Условия проведения контроля: | ||||||||||||||||||||||||

температура | ||||||||||||||||||||||||

влажность | ||||||||||||||||||||||||

атмосферное давление | ||||||||||||||||||||||||

Номи- | Измеренные значения характеристики, используемой для поверки, ед. изм. | Разность между средним измерен- | Составляющие погрешности, ед. изм. | Основная погреш- | ||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | Сред- | Систе- | Случай- | |||||||||||||||||

Полученная погрешность прибора | ||||||||||||||||||||||||

Допускаемая погрешность прибора | ||||||||||||||||||||||||

По результатам поверки прибор признается | к эксплуатации. | |||||||||||||||||||||||

годным или негодным | ||||||||||||||||||||||||

Поверитель: | Дата поверки: | |||||||||||||||||||||||

Библиография

[1] | "Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке", утвержденный приказом Минпромторга России от 2 июля 2015 г. |

УДК 389.6:538.27.08:006.354 | ОКС 17.220 |

Ключевые слова: индентирование, диаграмма нагружения, неразрушающий контроль, физико-механические свойства, модуль упругости, твердость, поверка | |

Электронный текст документа

и сверен по:

, 2019