ГОСТ 14846-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДВИГАТЕЛИ АВТОМОБИЛЬНЫЕ

Методы стендовых испытаний

Automobile engines. Methods of bench tests

ОКС 43.060

Дата введения 2021-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2020 г. N 134-П)

За принятие проголосовали:

Краткое наименование страны | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 2-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2020 г. N 1018-ст межгосударственный стандарт ГОСТ 14846-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2021 г.

5 ВЗАМЕН ГОСТ 14846-81

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2021 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт предназначен для применения государственными, коммерческими, общественными, научными организациями, а также органами по сертификации и технической экспертизы транспортных средств, уполномоченными в соответствии с национальными законодательствами.

Положения стандарта обязательны при разработке технических условий (ТУ) на автомобильные двигатели и других документов, связанных с испытаниями автомобильных двигателей и определением качества продукции.

Данный стандарт может быть использован при проведении сертификационных испытаний двигателей. Объем испытаний и требуемые значения устанавливает [1].

Стандарт допускается применять при проведении научно-исследовательских работ (НИР) или опытно-конструкторских работ (ОКР), связанных с разработкой отдельных деталей и узлов или автомобильных двигателей в целом.

1 Область применения

Настоящий стандарт устанавливает методы и условия проведения испытаний автомобильных поршневых и роторно-поршневых двигателей внутреннего сгорания и их модификаций для определения:

- мощностных и экономических показателей при полных нагрузках (мощности нетто и брутто);

- мощностных и экономических показателей при частичных нагрузках;

- показателей на холостом ходу;

- условных механических потерь;

- равномерности работы цилиндров;

- безотказности работы;

- выбросов вредных веществ (ВВВ), как газообразных, так и взвешенных частиц, видимых ВВВ [дымности отработавших газов (ОГ)];

- шумовых характеристик;

- пусковых качеств.

Стандарт не распространяется на гибридные силовые установки, но допускается его применение для испытаний поршневых двигателей, входящих в их состав.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.417 Государственная система единства измерений. Единицы величин

ГОСТ 959 Батареи аккумуляторные свинцовые стартерные для автотракторной техники. Общие технические условия

________________

В Российской Федерации действует ГОСТ Р 53165-2008 "Батареи аккумуляторные свинцовые стартерные для автотракторной техники. Общие технические условия".

ГОСТ ISO 3745 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Точные методы для заглушенных и полузаглушенных камер

ГОСТ 17187 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования

________________

В Российской Федерации действует ГОСТ Р 53188.1-2019 "Государственная система обеспечения единства измерений. Шумомеры. Часть 1. Технические требования".

ГОСТ 17479.1 Масла моторные. Классификация и обозначение

ГОСТ 27408 Шум. Методы статистической обработки результатов определения и контроля уровня шума, излучаемого машинами

ГОСТ 27577 Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия

ГОСТ 27578 Газы углеводородные сжиженные для автомобильного транспорта. Технические условия

ГОСТ IEC 60034-2-1 Машины электрические вращающиеся. Часть 2-1. Стандартные методы определения потерь и коэффициента полезного действия по испытаниям (за исключением машин для подвижного состава)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 колесные транспортные средства; КТС: Транспортные средства категорий L, M, N и O, снабженные колесным движителем, предназначенные для эксплуатации на автомобильных дорогах общего пользования, а также на автомагистралях.

3.2 мощность нетто , кВт: Эффективная мощность, снятая с коленчатого вала (или его эквивалента) двигателя, изготовленного, отрегулированного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке, на двигатель при полностью открытом дросселе у двигателя с принудительным зажиганием и при полной подаче топлива у дизельного двигателя при комплектации двигателя серийным оборудованием и устройствами.

Примечание - Комплектация двигателя для определения полезной мощности (нетто) - в соответствии с приложением А.

3.3 мощность брутто , кВт: Эффективная мощность, снятая с коленчатого вала (или его эквивалента) двигателя, изготовленного, отрегулированного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке на двигатель при полностью открытом дросселе у двигателя с принудительным зажиганием и при полной подаче топлива у дизельного двигателя, при комплектации двигателя серийным оборудованием и устройствами.

Примечание - Комплектация двигателя для определения мощности брутто - в соответствии с приложением Б.

3.4 мощность механических потерь , кВт: Мощность, затрачиваемая на преодоление трения в двигателе, на приведение в действие устройств, обслуживающих двигатель, и на насосные потери.

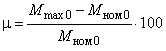

3.5 максимальный крутящий момент нетто![]() , Н·м: Установленный техническими условиями на двигатель максимальный крутящий момент при указываемой частоте вращения коленчатого вала (или его эквивалента) двигателя, изготовленного, отрегулированного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке, при полностью открытом дросселе у двигателя с принудительным зажиганием и при полной подаче топлива у дизельных двигателей, при комплектации двигателя серийным оборудованием и устройствами.

, Н·м: Установленный техническими условиями на двигатель максимальный крутящий момент при указываемой частоте вращения коленчатого вала (или его эквивалента) двигателя, изготовленного, отрегулированного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке, при полностью открытом дросселе у двигателя с принудительным зажиганием и при полной подаче топлива у дизельных двигателей, при комплектации двигателя серийным оборудованием и устройствами.

Примечание - Комплектация двигателя для определения полезной мощности (нетто) - в соответствии с приложением А.

3.6 максимальный крутящий момент брутто ![]() , Н·м: Установленный техническими условиями на двигатель максимальный крутящий момент при указываемой частоте вращения коленчатого вала (или его эквивалента) двигателя, изготовленного, оборудованного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке, при полностью открытом дросселе у двигателей с принудительным зажиганием и при полной подаче топлива у дизельных двигателей при комплектации двигателя серийным оборудованием и устройствами.

, Н·м: Установленный техническими условиями на двигатель максимальный крутящий момент при указываемой частоте вращения коленчатого вала (или его эквивалента) двигателя, изготовленного, оборудованного и обкатанного в соответствии с конструкторской документацией, утвержденной в установленном порядке, при полностью открытом дросселе у двигателей с принудительным зажиганием и при полной подаче топлива у дизельных двигателей при комплектации двигателя серийным оборудованием и устройствами.

Примечание - Комплектация двигателя для определения мощности брутто - в соответствии с приложением Б.

3.7 частота вращения, соответствующая максимальному крутящему моменту двигателя ![]() , мин

, мин: Частота (или диапазон частот) вращения коленчатого вала, при которой двигатель развивает максимальный крутящий момент.

3.8 максимальная частота вращения холостого хода ![]() , мин

, мин: Наибольшая частота вращения холостого хода, установленная в технических условиях на двигатель.

3.9 минимальная частота вращения холостого хода ![]() , мин

, мин: Минимальная частота вращения холостого хода, установленная в технических условиях на двигатель и обеспечивающая устойчивую работу двигателя на холостом ходу не менее 10 мин.

3.10 удельный расход топлива , г/кВт·ч: Масса топлива, расходуемого в двигателе за 1 ч, отнесенная к соответствующей приведенной мощности, развиваемой двигателем.

Примечание - Удельный расход топлива газовых двигателей допускается выражать как удельный расход энергии, Дж/кВт·ч.

3.11 условная индикаторная мощность цилиндра , кВт: Разность между мощностью нетто (или брутто) и мощностью, развиваемой этим же двигателем при этой же частоте вращения, но при выключенном в одном из цилиндров зажигании или при прекращении подачи топлива в один из цилиндров.

3.12 коэффициент равномерности работы цилиндров: Отношение наименьшей условной индикаторной мощности одного из цилиндров к наибольшей условной индикаторной мощности одного из цилиндров данного двигателя.

3.13 условный механический КПД: Отношение мощности нетто (брутто) двигателя к его условной индикаторной мощности.

3.14 масса двигателя , кг: Масса двигателя с маховиком, картером маховика, водяным насосом, вентилятором, шкивами и ремнями и приводом вентилятора, масляным насосом и масляными фильтрами, карбюратором, топливным насосом, свечами зажигания, распределителем и катушкой зажигания (для двигателей с принудительным зажиганием) или с форсунками, насосом высокого давления, подкачивающей помпой, топливными фильтрами, свечами накала (для дизельных двигателей), впускным и выпускным трубопроводами, ступенчатым наддувом, воздухоочистителем и стартером (при условии, если вышеперечисленные агрегаты и детали установлены непосредственно на двигателе), но без сцепления, радиатора системы охлаждения, масляного радиатора (если он не встроен в двигатель), глушителя и его труб, автомобильного компрессора, насоса гидроусилителя руля, предпускового подогревателя, без охлаждающей жидкости и масла, без деталей крепления двигателя.

Примечание - При указании массы двигателя, комплектация которого отличается от указанной выше, должно быть отмечено отличие по номенклатуре составных частей.

3.15 номинальная частота вращения: Частота вращения коленчатого вала, установленная техническими условиями на двигатель для номинальной мощности.

3.16 отработавшие газы; ОГ: Смесь газообразных продуктов полного сгорания, избыточного воздуха и различных микропримесей (газообразных, жидких и взвешенных частиц), поступающая из цилиндров двигателя в его выпускную систему.

3.17 влажные ОГ: ОГ, влагосодержание которых соответствует полному составу продуктов сгорания топлива.

3.18 коэффициент избытка воздуха: Безразмерная величина, представляющая собой отношение массы воздуха, поступившей в цилиндр двигателя, к массе воздуха, теоретически необходимой для полного сгорания поданного в цилиндр топлива.

3.19 метод разбавления полного потока: Процесс смешивания разбавляющего воздуха с полным потоком ОГ до отделения доли разбавленных ОГ для проведения анализа.

3.20 метод разбавления части потока: Процесс отделения от полного потока части потока ОГ, необходимой для анализа, с последующим его смешиванием с соответствующим количеством разбавляющего воздуха для проведения измерения массы и количества взвешенных частиц.

3.21 выбросы вредных веществ; ВВВ: Компоненты, входящие в состав ОГ и считающиеся загрязнителями атмосферы.

Примечание - Например, ВВВ являются оксид углерода, углеводороды, оксиды азота, выраженные в эквиваленте диоксида азота, и взвешенные частицы.

3.22 удельные выбросы вредных веществ (удельные ВВВ): Массовое количество вредных веществ, выраженное в граммах на киловатт-час [г/(кВт·ч)].

3.23 цикл испытаний на установившихся режимах: Испытательный цикл, включающий последовательность режимов, на которые отводят достаточное время для достижения двигателем определенной частоты вращения, крутящего момента и критериев стабильности на каждом режиме.

3.24 цикл испытаний на быстропеременных режимах: Испытательный цикл, включающий последовательность нормализованных значений частоты вращения и крутящего момента, которые относительно быстро изменяются по времени.

Примечание - Проведение испытаний на быстропеременных режимах - см. [2]*.

________________

В Российской Федерации действует ГОСТ Р ИСО 16183-2013 "Высоконагруженные двигатели. Измерение выбросов газообразных вредных веществ в неразбавленных отработавших газах и выбросов частиц с использованием системы разбавления части потока при проведении испытаний на быстропеременных режимах".

* Поз. [2], [4]-[8], [10], [13] см. раздел Библиография, здесь и далее по тексту. - .

3.25 пробоотборная система: Устройство для подачи ОГ из выпускной системы двигателя в измерительную камеру газоанализатора или дымомера.

3.26 взвешенные частицы: Любая субстанция, отложившаяся на фильтре из определенного материала после разбавления ОГ чистым отфильтрованным воздухом при температуре не более 325 К (52°С), измеренной в точке непосредственно перед фильтром.

Примечание - Прежде всего, это углерод (сажа), углеводороды и сульфаты со связанной водой.

3.27 дымность: Показатель, характеризующий степень поглощения светового потока, просвечивающего столб ОГ определенной длины, либо видимая дисперсия жидких и/или взвешенных частиц в ОГ, образовавшаяся в результате неполного сгорания топлива и масла в цилиндрах двигателя.

3.28 дымомер: Средство измерения дымности ОГ.

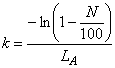

3.29 коэффициент поглощения света , м

: Значение дымности, измеренное по основной шкале дымомера с диапазоном от 0 до

.

Примечание - Для сопоставления полученных результатов необходимо определять температуру и давление в зоне измерения дымности, так как они влияют на коэффициент поглощения светового потока.

3.30 показатель дымности (непрозрачности) , %: Значение дымности, измеренное дымомером по вспомогательной линейной шкале с диапазоном 0%-100%.

3.31 эффективная фотометрическая длина: Длина участка светового луча между источником излучения и приемником (через который проходит поток ОГ), при необходимости скорректированная в соответствии с требованиями учета неоднородности, вызванной различием градиента плотности потока, а также эффекта интерференции.

3.32 свободное ускорение: Увеличение частоты вращения коленчатого вала двигателя от минимальной до максимальной без внешней нагрузки, выполняемое при равномерном перемещении органа управления подачей топлива из исходного положения до упора за 0,5-1,0 с.

3.33 дымность отработавших газов в режиме свободного ускорения , м

: Видимый выброс загрязняющих веществ с ОГ двигателей с воспламенением от сжатия, характеризующийся максимальным значением коэффициента поглощения света, измеренным в режиме свободного ускорения.

3.34 результат определения дымности в режиме свободного ускорения: Среднее арифметическое значение четырех последних измерений дымности ОГ.

3.35 испытательный цикл (режимы испытаний): Совокупность фиксированных по частоте вращения и мощности режимов работы двигателя, устанавливаемая в соответствии с его назначением и реализуемая в процессе испытаний.

3.36 двигатель с принудительным зажиганием: Двигатель внутреннего сгорания, воспламенение в котором инициируется электрической искрой.

3.37 уровень шума (звукового давления) двигателя, дБА: Характеристика внешнего шума, производимого двигателем при его работе на внешней скоростной характеристике, измеренная по установленной методике на расстоянии 1 м от испытуемого двигателя.

3.38 пусковые качества двигателя: Совокупность свойств двигателя, его узлов и агрегатов, систем КТС, от которых зависит надежный пуск двигателя, обеспечивающих приведение двигателя в действие с принятием нагрузки в определенных условиях и за установленное время.

3.39 холодный двигатель: Двигатель при температуре его деталей, охлаждающей жидкости, моторного масла и топлива, отличающейся от температуры окружающего воздуха не более чем на 1°С (без учета погрешностей измерений).

3.40 горячий двигатель: Двигатель, остановленный после работы, при температуре окружающего воздуха до 45°С и температуре охлаждающей жидкости и/или моторного масла не ниже 5°С рабочей температуры двигателя, установленной в технических условиях на двигатель конкретного типа.

3.41 надежный пуск двигателя: Пуск двигателя, оборудованного всеми навесными агрегатами, на основном топливе не более чем за три попытки пуска "холодного двигателя" и не более чем за две попытки пуска горячего двигателя и двигателя после тепловой подготовки.

3.42 предельная температура надежного пуска холодного двигателя: Наиболее низкая температура окружающего воздуха, при которой осуществляется надежный пуск двигателя с допустимыми отклонениями от температуры окружающего воздуха (без учета погрешностей измерений).

3.43 время подготовки двигателя к принятию нагрузки: Общие затраты времени на приведение в действие и работу устройства облегчения пуска холодного двигателя, или устройства для облегчения пуска горячего двигателя, или системы тепловой подготовки, а также на пуск двигателя и его работу на холостом ходу до достижения состояния, обеспечивающего принятие нагрузки.

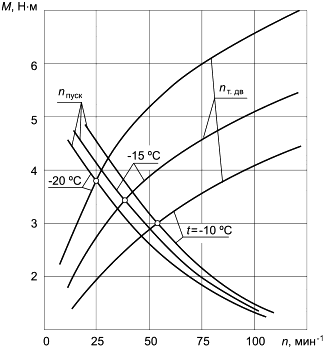

3.44 минимальная пусковая частота вращения: Наименьшая для данной температуры средняя частота вращения коленчатого вала двигателя, при которой обеспечивается пуск стартером двигателя за две попытки пуска.

3.45 среднее давление трения , МПа: Условная удельная величина, характеризующая сопротивление проворачиванию коленчатого вала двигателя (укомплектованного всеми штатными навесными агрегатами, необходимыми для работы двигателя).

3.46 система последующей обработки отработавших газов, система нейтрализации отработавших газов; СПООГ: Совокупность компонентов, обеспечивающих снижение ВВВ с ОГ при работе двигателя.

3.47 диагностический индикатор: Световой индикатор на панели приборов КТС, информирующий водителя о появлении неисправностей в системах управления двигателем и СПООГ.

3.48 встроенная (бортовая) система диагностирования двигателя: Совокупность входящих в конструкцию двигателя устройств, обеспечивающих своевременное информирование водителя и накопление данных о неисправностях в системах управления двигателем и СПООГ.

3.49 экологический класс: Классификационный код, характеризующий КТС в зависимости от уровня удельных ВВВ, наличия и возможностей бортовой системы диагностики.

4 Виды испытаний автомобильных двигателей

4.1 Приемочные испытания опытных образцов проводят с целью контроля качества и характеристик двигателя, его соответствия предоставляемым документам. Они должны включать в себя определение мощности, удельного расхода топлива и давления масла при номинальной частоте вращения и положении органов управления регулятора частоты вращения, соответствующей полной подаче топлива, а также максимальной частоты вращения холостого хода и давления масла при минимальной устойчивой частоте вращения холостого хода.

4.2 Периодические испытания проводят с целью контроля качества сборки и регулировки двигателей в соответствии с конструкторской документацией (КД) на двигатель конкретной марки.

4.3 Периодические кратковременные испытания включают в себя определение внешней скоростной характеристики, минимальной устойчивой частоты вращения холостого хода, относительного расхода масла на угар, их проводят с целью контроля соответствия показателей двигателей техническому описанию (ТО) и/или техническим условиям (ТУ).

4.4 Периодические длительные испытания (на безотказность) проводят с целью контроля соответствия показателей безотказности и стабильности параметров двигателей ТУ на двигатели конкретных марок. Контроль показателей безотказности и стабильности параметров двигателей осуществляют при помощи нормальных или ускоренных испытаний. Испытания проводят повторяющимися циклами.

4.5 В приложении В указан типовой объем испытаний двигателя. Допускается увеличение или уменьшение указанного объема испытаний, что должно быть отражено в программе испытаний, утвержденной в установленном порядке.

4.6 Если к продукции предъявляют обязательные требования стандартов и [1], подлежащие в дальнейшем обязательному подтверждению соответствия (сертификации), то результаты приемочных испытаний, проведенных в аккредитованных лабораториях (центрах), могут быть использованы для получения подтверждения соответствия (сертификации) по установленным правилам.

4.7 Программы и методики испытаний разрабатывают на основе требований стандартов, КД с использованием, при необходимости, типовых программ и (стандартизованных) методик испытаний.

При разработке в текст документа "Программы испытаний" включают разделы, содержащие:

- описание объекта испытаний;

- цели испытаний;

- объема испытаний, оцениваемые характеристики (свойства, показатели) продукции;

- условия и порядок проведения испытаний;

- метрологическое обеспечение испытаний;

- форму отчетности.

Если разрабатывают документ "Программа и методики испытаний", дополнительно в документ включают информацию:

- о используемых средствах испытаний, контроля и измерений;

- используемых способах обработки, анализа и оценки результатов испытаний.

В процессе испытаний ход и результаты испытаний документируют по форме и в сроки, предусмотренные документами "Программа испытаний" или "Программа и методика испытаний". Заданные и фактические данные, полученные при испытаниях, отражают в протоколе(ах).

4.8 В случае несоответствия образца продукции требованиям ТУ или КД или выхода его из строя испытания могут быть прерваны или прекращены, что документально оформляют.

5 Классификация поршневых двигателей

5.1 Поршневые двигатели классифицируют:

а) по роду применяемого топлива:

1) на жидком топливе [дизельном топливе, бензине, спирте, дизельном биотопливе, диметиловом эфире (ДМЭ) и др. альтернативных видах жидкого топлива];

2) газовые [на компримированном природном газе (КПГ), сжиженном природном газе (СПГ), газах углеводородных сжиженных (СУГ), водороде и др. газообразных топливах];

3) двухтопливные (газодизельные различного типа и др.);

4) многотопливные (сочетание различных марок жидкого топлива);

б) по способу преобразования тепловой энергии в механическую:

1) поршневые [по числу и расположению цилиндров (рядные, V-образные, оппозитные и др.)];

2) роторно-поршневые;

3) аксиально поршневые;

в) по способу воспламенения рабочей смеси:

1) двигатели с принудительным зажиганием рабочей смеси (например, с искровым зажиганием);

2) двигатели с воспламенением от сжатия (например, дизельные, газодизельные двигатели);

г) по способу осуществления рабочего цикла (тактность):

1) четырехтактные;

2) двухтактные;

д) по способу охлаждения:

1) с жидкостным охлаждением;

2) воздушным охлаждением;

е) по способу наполнения цилиндра:

1) атмосферные;

2) с наддувом (газотурбинным и/или с механическим приводом агрегата наддува или другого типа, например с электроприводом).

5.2 Данная классификация не охватывает все типы поршневых двигателей, но может служить основой для классификации других типов поршневых двигателей, на которые распространяется область применения настоящего стандарта.

6 Условия проведения испытаний

6.1 Двигатели серийного производства и опытные образцы новых и модернизированных двигателей перед испытаниями должны быть обкатаны в объеме, установленном нормативными документами и технической документацией на обкатку двигателей, утвержденными в установленном порядке. Двигатели, бывшие в эксплуатации, обкатке не подлежат.

6.2 Атмосферные условия

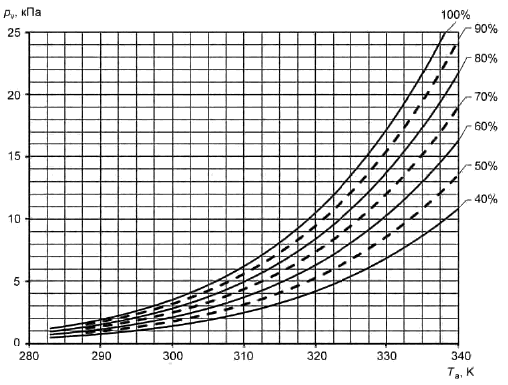

6.2.1 Испытания рекомендуется проводить при стандартных атмосферных условиях: температура воздуха на входе в двигатель 298 К (25°С) и атмосферное давление сухого воздуха

99 кПа. Допустимые диапазоны указанных параметров:

![]() К (

К (![]() ),

), ![]() кПа.

кПа.

6.2.2 Измеряют температуру , К, давление

, кПа, и вычисляют коэффициент атмосферных условий

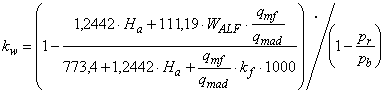

по формулам:

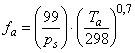

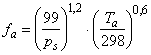

а) двигатели с воспламенением от сжатия:

- двигатели без наддува и двигатели с механическим приводом агрегата наддува:

; (1)

; (1)

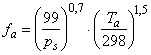

- двигатели с газотурбинным наддувом (с охлаждением наддувочного воздуха или без охлаждения):

; (2)

; (2)

б) двигатели с принудительным (искровым) зажиганием:

. (3)

. (3)

6.2.3 Достоверность испытаний по ВВВ

Для того, чтобы испытания были признаны достоверными, значения параметра должны находиться в диапазоне от 0,96 до 1,06.

6.3 Двигатели с охлаждением воздушного заряда (наддувочного воздуха)

Температура воздушного заряда при полной нагрузке и частоте вращения, соответствующей заявленной максимально мощности, должна составлять ±5 К (±5°С) от максимальной температуры наддувочного (впускного) воздуха, предписанной изготовителем. Температура охлаждающей субстанции должна быть не менее 293 К (20°С).

Если используют лабораторную систему или внешний вентилятор, то температура воздушного заряда должна составлять ±5 К (±5°С) от максимальной температуры воздуха после теплообменника охлаждения наддувочного воздуха (ТОНВ), указанной изготовителем при полной нагрузке и частоте вращения, соответствующей заявленной максимальной мощности.

6.4 Мощность

6.4.1 Мощность нетто определяют при комплектации двигателя, приведенной в таблице А.1 приложения А. Если невозможно проведение испытаний двигателя в комплектации, указанной в приложении А, необходимо полученную мощность скорректировать для определения полезной мощности в соответствии с 9.2.2.

Удельные ВВВ определяют по отношению к неприведенной полезной мощности (нетто) при выполнении условий 6.2.3.

6.4.2 Мощность брутто определяют при комплектации двигателя, приведенной в таблице Б.1 приложения Б.

6.4.3 При испытаниях двигателя по внешней скоростной характеристике (ВСХ) в области предполагаемого максимума мощности рекомендуется провести дополнительные замеры для определения максимальной мощности на промежуточных частотах вращений. Перед оценкой результатов испытаний по ВСХ на соответствие требованиям нормативных документов и технической документации, утвержденных в установленном порядке, измеренную мощность приводят к стандартным атмосферным условиям путем умножения ее значения на поправочный коэффициент. Расчет поправочных коэффициентов

и

, а также их допустимые значения приведены в 9.4.

6.5 Система впуска воздуха в двигатель

Необходимо использовать систему впуска воздуха в двигатель, обеспечивающую сопротивление воздуха в пределах ±100 Па от верхнего предела, установленного изготовителем для режима работы двигателя, соответствующего заявленной максимальной мощности.

6.6 Система выпуска отработавших газов

Используют систему выпуска КТС или лабораторную систему, обеспечивающую противодавление газов (на выпуске из турбины или на выходе из выпускного коллектора в случае отсутствия турбины) в пределах ±1000 Па от верхнего предела противодавления, создаваемого двигателем, работающим при полной нагрузке и частоте вращения, соответствующей заявленной максимальной мощности.

Если на выпуске двигателя установлена система отбора пробы ОГ, то выпускная труба в месте установки системы отбора ОГ должна максимально соответствовать диаметру трубы, используемой в процессе эксплуатации КТС. Расстояние от фланца выпускного коллектора или выхода турбины турбокомпрессора до СПООГ должно быть таким же, как в выпускной системе, устанавливаемой в эксплуатации, или в пределах длины, заявленной изготовителем. Участок трубы с установленным пробоотборником (мерный участок) должен иметь одинаковый диаметр на всем своем протяжении.

Если диаметр или форма выпускной трубы отличаются от диаметра мерного участка, то на входе в мерный участок должен быть установлен переходной элемент. При объединении патрубков от отдельных групп цилиндров двигателя переходный элемент должен обеспечивать равномерное перемешивание ОГ из всех цилиндров.

Система выпуска должна отвечать требованиям в отношении отбора проб - см. [2].

________________

В Российской Федерации действует ГОСТ Р ИСО 16183-2013 "Высоконагруженные двигатели. Измерение выбросов газообразных вредных веществ в неразбавленных отработавших газах и выбросов частиц с использованием системы разбавления части потока при проведении испытаний на быстропеременных режимах".

Противодавление или ограничение выпуска должно соответствовать изложенным выше критериям и может регулироваться с помощью клапана.

6.7 Система охлаждения

Необходимо использовать систему охлаждения достаточной производительности для поддержания нормальной рабочей температуры двигателя, предписанной изготовителем.

Циркуляцию охлаждающий жидкости осуществляют за счет штатных насосов двигателя. Если вместо штатного радиатора используют стендовую систему охлаждения, то потери во внешнем контуре системы охлаждения должны соответствовать потерям давления в штатной системе охлаждения двигателя.

Если вентилятор (в том числе электрический) отключен или не установлен, то расчет полезной мощности проводят в соответствии с 9.2. Если мощность, затрачиваемая на привод вентилятора, не известна, то ее определяют в соответствии с 8.10.

Температуру охлаждающей жидкости на выходе из двигателя поддерживают на уровне, указанном изготовителем. В случае отсутствия данных по температуре охлаждающей жидкости ее поддерживают в пределах 348-358 К (75°С-85°С).

При проведении испытаний двигателей воздушного охлаждения температуру двигателя в точке, указанной в ТУ на двигатель, поддерживают в пределах между максимальным значением, указанным в ТУ на двигатель, и уменьшенным на 293 К (20°С) значением по ТУ.

При отсутствии таких указаний температура охлаждающего воздуха должна находиться в диапазоне от 293 К (20°С) до 313 К (40°С).

6.8 Моторное масло

Используемое масло должно соответствовать заявленному изготовителем. Характеристики смазочных материалов, используемых при проведении испытаний, должны быть зафиксированы и представлены в протоколах испытаний.

Температура масла, измеренная в масляном насосе, маслоотстойнике или на выходе из масляного радиатора, если таковой имеется, должна поддерживаться в пределах, установленных изготовителем двигателя.

Если нет данных изготовителя по температуре моторного масла, то, за исключением двигателей, оборудованных жидкостно-масляным теплообменником (ЖМТ), ее следует поддерживать в пределах 353-373 К (80°С-100°С). При испытаниях двигателя со штатным ЖМТ осуществляют только регистрацию значений измеренных температур масла.

6.9 Топливо

Характеристики топлива, применяемого при испытаниях, должны быть определены, зарегистрированы и указаны в протоколах испытаний. Используемые при испытаниях двигателя дизельное топливо или бензин должны соответствовать требованиям [3], ДМЭ - см. [4], а также [5]-[7]. Используемое при испытаниях газообразное топливо должно соответствовать требованиям: ГОСТ 27577 - для КПГ; ГОСТ 27578 - для СУГ; указанным в нормативных документах государств, принявших настоящий стандарт, - для СПГ; для водорода - см. [8]

. При использовании топлив, называемых эталонными, должны быть представлены код справочной информации и анализ топлива (см. приложение Г). Температура топлива на входе в двигатель или топливный насос высокого давления должна поддерживаться в пределах 306-316 К (33°С-43°С).

________________

В Российской Федерации действует ГОСТ Р 56021-2014 "Газ горючий природный сжиженный. Топливо для двигателей внутреннего сгорания и энергетических установок. Технические условия".

В Российской Федерации действует ГОСТ Р ИСО 14687-1-2012 "Топливо водородное. Технические условия на продукт. Часть 1. Все случаи применения, кроме использования в топливных элементах с протоннообменной мембраной, применяемых в дорожных транспортных средствах".

6.10 Для поддержания температур, установленных в 6.7-6.9, допускается использовать, при необходимости, вспомогательную систему охлаждения или автономный вентилятор.

6.10.1 При каждом испытании число точек измерений должно быть достаточным для того, чтобы при построении характеристик выявить форму и характер протекания кривой во всем диапазоне исследуемых режимов.

6.10.2 Показатели двигателя определяют как при ручном, так и при автоматическом управлении стендом. Показатели двигателя определяют при установившемся режиме работы, за исключением испытательных циклов ЕТС, ELR и WHTC по [9].

6.10.3 Значения крутящего момента, частоты вращения и расхода топлива определяют одновременно. В протокол вносят среднее арифметическое значение результатов двух последовательных измерений, которые не должны отличаться более чем на 2%.

6.10.4 При определении рабочих показателей, условных механических потерь и равномерности работы цилиндров фиксируют показатели, перечисленные в 8.9.

7 Испытательный стенд и аппаратура

7.1 Требования к точности приборов следует определять заданной необходимой погрешностью непосредственно измеряемых параметров либо рассчитываемых на основе измеренных значений.

Испытательный стенд должен быть оборудован приборами и измерительной аппаратурой, позволяющими проводить измерение показателей с точностью, указанной в таблице 1.

Таблица 1 - Минимальная точность измерительных приборов

Измеряемый параметр | Допускаемая погрешность |

1 Крутящий момент | ±2% от считываемых значений или ±1% от |

2 Частота вращения | максимального значения двигателя, в |

3 Расход топлива | зависимости от того, какой из этих показателей выше |

4 Расход воздуха | |

5 Температура воздуха | ±1 К (±1°С) |

6 Температура топлива | ±2 К (±2°С) |

7 Расход ОГ | ±2,5% считываемых показаний |

8 Температура охлаждающей жидкости | ±2 К (±2°С) |

9 Температура моторного масла | ±2 К (±2°С) |

10 Температура ОГ | ±2 К (±2°С) |

11 Атмосферное давление | ±0,1 кПа абсолютной величины |

12 Противодавление ОГ | ±0,2 кПа абсолютной величины |

13 Разрежение на входе | ±0,05 кПа абсолютной величины |

14 Относительная влажность | ±3% абсолютной величины |

15 Абсолютная влажность | ±5% считываемых показаний |

16 Угол опережения зажигания или начала подачи топлива | ±0,5° поворота коленчатого вала |

17 Давление наддувочного воздуха | ±200 Па (2,0 мбар) |

18 Расход разбавителя | ±2% считываемых показаний |

19 Расход разбавленных ОГ | ±2% считываемых показаний |

20 Концентрации | ±5% считываемых показаний |

21 Концентрации | ±5% считываемых показаний |

22 Концентрация | ±3% от считываемых показаний или ±2 млн |

Примечания | |

7.2 Динамометр и оборудование испытательного бокса

7.2.1 Динамометр

Динамометр, имеющий необходимые характеристики, соединяется с двигателем с помощью вала.

Вал, соединяющий двигатель и динамометр, должен быть подобран с характеристиками, гарантирующими нахождение резонансной частоты вне нормального рабочего диапазона двигателя или основных режимов испытаний.

Примечание - Неправильный подбор вала и соединительных муфт, а также неправильный монтаж двигателя и динамометра могут привести:

- к увеличению крутильных колебаний;

- вибрации двигателя или динамометра;

- выходу из строя соединительного вала;

- повреждению подшипников двигателя или динамометра.

Особая осторожность необходима там, где момент инерции динамометра более чем в два раза превышает момент инерции двигателя.

Для проведения испытаний, описанных в разделе 8 и в [9] (см. также [2]), используют динамометр, который должен обеспечивать требуемые ускорения и минимальные моменты инерции вращающихся масс.

Рекомендуемая частота управляющего сигнала динамометра для испытания на быстропеременных режимах - 10 Гц (допускается не менее 5 Гц). При испытаниях по определению уровня выбросов в циклах ETC и WHTC по [9] динамометр должен позволять выполнять заданный цикл. Оценку точности выполнения цикла проводят по фактической работе в цикле , кВт·ч, и регрессионному анализу.

7.2.2 Измерение расхода топлива

Приборы или устройства для измерения расхода топлива не должны оказывать влияние на работу двигателя. Давление топлива, подводимого к двигателю и отводимого от двигателя, должно соответствовать требованиям ТУ на двигатель. Если в ТУ не указано необходимое давление отводимого топлива, то оно должно составлять не более 25 кПа.

Расход топлива может измеряться весовым или объемным (с учетом плотности топлива и, если необходимо, температуры топлива в устройстве измерения расхода топлива) способом. В устройстве для измерения расхода топлива или отдельно от него должно быть установлено устройство для поддержания температуры топлива на входе в двигатель.

Погрешность измерения, если не установлены другие требования, должна соответствовать указанной в таблице 1.

Для двухтопливных двигателей, работающих в двухтопливном режиме, необходимо проводить измерение расхода одновременно двух видов топлива.

Если измерение расхода проводят в ручном режиме, то продолжительность замера должна составлять не менее 30 с. Массовый расход жидкого топлива , кг/ч, в этом случае вычисляют по формуле

![]() , (4)

, (4)

или

![]() , (5)

, (5)

где - объем мерного сосуда, дм

;

- масса емкости с топливом в начале замера, кг;

- масса емкости с топливом в конце замера, кг;

- плотность топлива при испытаниях, кг/м

;

- продолжительность измерения расхода топлива, с.

7.2.3 Измерение расхода воздуха

Приборы или устройства для измерения расхода воздуха не должны создавать дополнительное разрежение выше требований, указанных в ТУ на двигатель, или искажать кривые крутящего момента и часового расхода топлива, определенные без указанных приборов и устройств, более чем на ±1% во всем диапазоне скоростной характеристики.

Для измерения могут быть использованы ультразвуковой расходомер, вихревой расходомер, термоанемометрический расходомер, объемный расходомер или дифференциальное устройство измерения давления, например мерное сопло, с учетом требований, указанных в 6.5. Точность измерения массового расхода воздуха должна соответствовать указанной в таблице 1.

Измеренный объемный расход воздуха переводится в массовый расход воздуха , кг/ч, по формуле

![]() , (6)

, (6)

где - объемный расход воздуха, м

/ч;

- плотность воздуха, кг/м

.

7.2.4 Измерение массового расхода отработавших газов

Измерение массового расхода ОГ возможно двумя способами:

а) непосредственное измерение расхода ОГ, производимое с помощью следующих устройств:

- дифференциальное устройство измерения давления, например трубка Пито;

- ультразвуковой расходомер;

- вихревой расходомер.

Во избежание погрешностей измерения, которые приведут к ошибочным значениям удельных ВВВ, необходимо тщательно устанавливать измерительное устройство в системе выпуска ОГ двигателя в соответствии с рекомендациями изготовителя прибора. Особое внимание необходимо обращать на то, чтобы установка устройства не сказалась отрицательно на характеристиках двигателя и параметрах выбросов, также необходимо учитывать требования, указанные в 6.6;

б) метод расчета расхода ОГ

Этот метод предполагает измерение расхода воздуха и топлива с помощью соответствующих расходомеров и вычисление значений расхода ОГ по формуле (23).

Для двухтопливных двигателей, работающих в двухтопливном режиме, измеряют значения расхода каждого топлива и полученные значения массового расхода суммируют в соответствии с формулой (24).

7.2.5 Расход реагента системы последующей обработки отработавших газов

Если на участке до пробоотбора системы измерения ВВВ или взвешенных частиц добавляют в ОГ реагент СПООГ (не учтенный при измерениях расхода воздуха и топлива), объем которого может превышать погрешность измерения (см. таблицу 1), то при определении расходов ОГ по 7.2.4, способ б), проводят учет внешнего компонента, добавляемого в ОГ. В этом случае проводят замер расхода реагента, используемого в СПООГ.

7.2.6 Оборудование для измерения выбросов вредных веществ и частиц

7.2.6.1 Определение содержания газообразных ВВВ

Диапазон измерений газоанализаторов должен соответствовать ожидаемым ВВВ и точности, требуемой для измерения концентраций компонентов ОГ.

При сертификационных испытаниях для анализа ВВВ необходимо использовать следующие типы анализаторов:

- недисперсионный инфракрасный анализатор (NDIR) абсорбционного типа для измерения оксида углерода ();

- нагреваемый хемилюминесцентный детектор (HCLD) с конвертером ![]() для измерения оксидов азота (

для измерения оксидов азота (), если измерения проводят на влажной основе, и хемилюминесцентный детектор (CLD) - при измерении на сухой основе;

- нагреваемый пламенно-ионизационный детектор (HFID), для суммарных углеводородов (НС);

- отдельный FID для измерения метановой фракции, перед которым установлен отделитель неметановой фракции (NMC).

Углеводороды, не содержащие метан (NMHC) в ОГ двигателей, работающих на природном газе (КПГ или СПГ), определяют путем вычитания фракции метана из суммарных углеводородов.

Измерение аммиака следует производить методом диодно-лазерной спектрометрии (LDS) или инфракрасным спектроанализатором с преобразователем Фурье (FTIR).

В зависимости от типа испытаний погрешность газоанализаторов должна отвечать требованиям соответствующих нормативных документов и технической документации, утвержденных в установленном порядке, при этом не превышать значений погрешностей, указанных в таблице 1.

Погрешности показаний анализатора при испытаниях двигателя на режимах циклов ESC, ETC, WHSC и WHTC по [9] не должны отклоняться от номинального значения в каждой калибровочной точке более чем на ±2% считываемых показаний с учетом погрешности калибровочных газов. На быстропеременных циклах частота измерений анализаторами и

должна составлять не менее 2 Гц, а для

и

- не менее 1 Гц.

Особое внимание должно быть обращено на характеристики времени срабатывания различных средств измерений. Эти различия должны быть учтены при синхронизации сигналов по времени.

Массовые выбросы вычисляют путем умножения мгновенных значений концентраций газообразных компонентов на мгновенные значения массового расхода ОГ.

При контрольных (периодических) испытаниях бензиновых двигателей, если допускается программой испытаний, для измерения углеводородов возможно использовать инфракрасный газоанализатор, для оксидов азота - электрохимический. Погрешность измерения для данных газоанализаторов не должна превышать значений, указанных в таблице 1.

При измерениях в двигателях с разнесенными группами выпускных патрубков, например в V-образных двигателях, рекомендуется объединять патрубки на участке до пробоотборника. Если это практически неосуществимо, то разрешается отбирать пробу из группы с самым высоким уровнем выбросов . Допустимо также определение суммарных выбросов проводить при одновременном замере выбросов в каждом выпускном патрубке, если для каждого патрубка проводят замер расхода ОГ.

Требования к газоаналитическому оборудованию, процедуре измерения ВВВ и к расчету удельных ВВВ - см. в [2].

7.2.6.2 Определение содержания взвешенных частиц в ОГ

Для определения выброса взвешенных частиц необходима система разбавления полного потока ОГ или только его части.

Часть потока ОГ пропускают через фильтр [при температуре фильтра ниже 325 K (52°С)] для всего испытательного цикла. Как правило, используют один фильтр (реже - два).

Массу взвешенных частиц на фильтре определяют по разности масс фильтра до и после испытаний.

Для определения массы необходимы весы с точностью взвешивания до миллионной доли грамма и камера для взвешивания с контролем температуры и влажности (см. [2]).

При определении выбросов взвешенных частиц с использованием системы разбавления части потока ОГ используют значения массового расхода ОГ, чтобы можно было отбирать пробу пропорционально массовому расходу ОГ (см. 7.2.4).

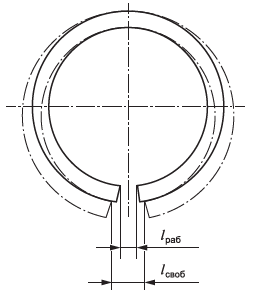

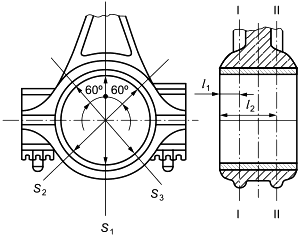

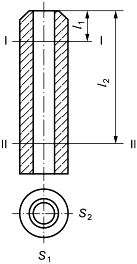

Длина мерного участка с постоянным диаметром, на котором установлен пробоотборный зонд, должна составлять не менее восьми диаметров мерного участка с учетом требований, указанных в 6.6.

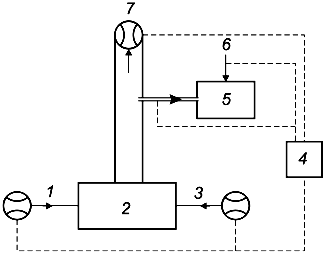

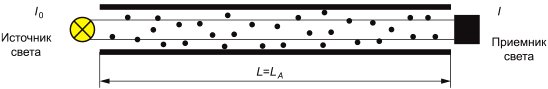

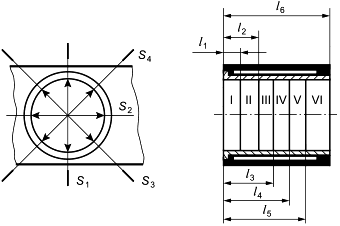

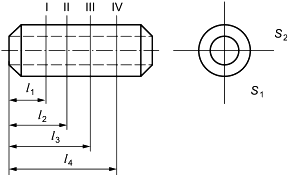

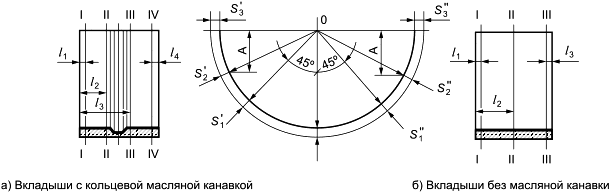

Возможный вариант схемы измерения представлен на рисунке 1. Данные о значениях расхода ОГ передаются от расходомера отработавших газов 7 (или от расходомеров 1 и 3) в блок управления 4, который управляет расходом воздуха, подающегося для разбавления отобранной части потока ОГ.

|

![]() - отбор ОГ;

- отбор ОГ; - измерение расхода;

- сигналы в системе управления и обработки; 1 - расход топлива; 2 - двигатель; 3 - расход воздуха; 4 - блок управления; 5 - система разбавления части потока; 6 - разбавляющий воздух; 7 - расход отработавших газов

Рисунок 1 - Схема измерения выбросов взвешенных частиц с использованием туннеля для разбавления части потока ОГ

7.2.7 Оборудование для измерения дымности

7.2.7.1 Измерения проводят на двигателе, установленном на испытательном стенде, оборудованном приборами по 7.1 и дымомером, работающим по методу просвечивания столба ОГ лучом света определенной длины. Дымомер должен иметь линейную шкалу, отградуированную от 0 до 10 м, при эффективной базе

0,43 м (или другой с автоматическим приведением измерения к базе

0,43 м) (см. [10]

). Допускается использовать дымомеры с меньшим диапазоном измерения, например 0-2 м

.

________________

В Российской Федерации действует ГОСТ Р ИСО 11614-2011 "Двигатели внутреннего сгорания поршневые с воспламенением от сжатия. Прибор для измерения дымности и определения коэффициента поглощения светового потока в отработавших газах".

7.2.7.2 При измерении дымности ОГ автомобильных дизелей, определяемой на режимах ВСХ в соответствии с 8.17.3 и [11], на испытательном стенде возможно совмещать этот замер с определением полезной мощности в соответствии с 6.4 и 8.8.

7.2.7.3 Дымность измеряют дымомером, работающим как в режиме регистрации значений дымности , так и в режиме считывания коэффициента светопоглощения

.

Первый режим применяют только для калибровки и проверки дымомера.

Показания дымности в испытательном цикле определяют по результатам измерений коэффициента светопоглощения (см. приложение Д).

Дымомер может быть встроен в мерный участок стенда, тогда измерение дымности происходит на всем потоке ОГ. В дымомере этого типа эффективная оптическая база зависит от конструкции дымомера.

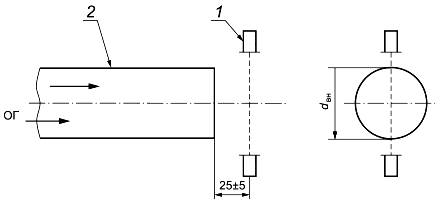

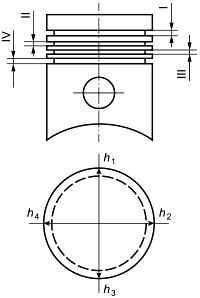

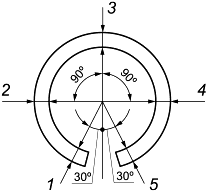

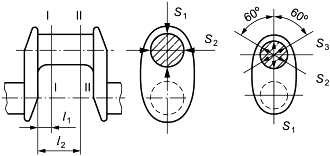

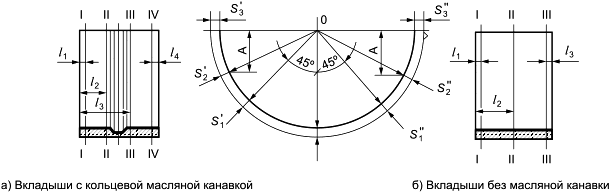

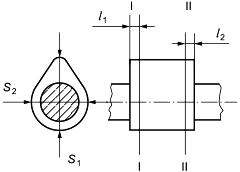

Простейшая конструкция выпускной трубы подобного типа показана на рисунке 2.

|

1 - полнопоточный дымомер; 2 - выпускная труба круглого сечения;

ОГ - поток ОГ; - внутренний диаметр выпускной трубы (

может быть приравнен к наружному диаметру выпускной трубы при толщине стенок менее 1,5 мм)

Рисунок 2 - Прямая цилиндрическая выпускная труба круглого сечения без скоса

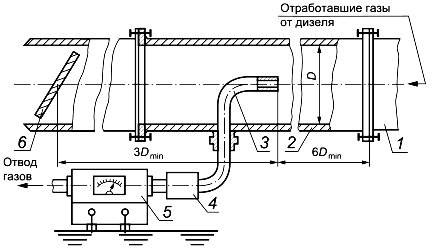

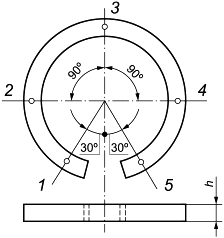

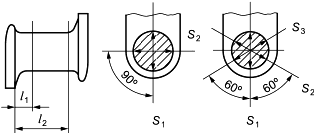

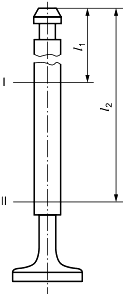

При использовании дымомера для измерения части потока репрезентативная проба ОГ отбирается из выпускной трубы и поступает через отводящий патрубок в измерительную камеру прибора (см. рисунок 3).

|

1 - выпускной трубопровод дизеля; 2 - выпускная труба испытательного стенда; 3 - газоотборник дымомера; 4 - ресивер; 5 - измерительный прибор; 6 - регулирующая заслонка

Рисунок 3 - Схема измерения дымности ОГ

7.2.7.4 Дымомер и пробоотборники, при их использовании, устанавливают на выпуске двигателя или любого устройства СПООГ, если таковое имеется, в соответствии с общими инструкциями по установке, разработанными изготовителем данной аппаратуры.

7.2.7.5 Конструкция выпускной системы стенда и трубопроводов пробоотборной системы должна обеспечивать отсутствие подсоса воздуха и утечек газов, приводящих к изменению дымности ОГ.

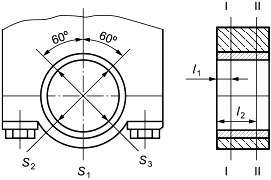

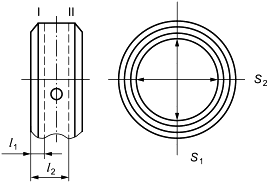

7.2.7.6 Зонд газоотборника должен представлять собой трубку с открытым концом (или скосом), расположенным в центре по оси выпускной трубы и обращенным навстречу потоку ОГ. У V-образных дизельных двигателей отбор проб проводят из общего выпускного трубопровода, а при невозможности объединения трубопроводов - из каждого ряда цилиндров.

7.2.7.7 Зонд газоотборника должен быть расположен в прямолинейном участке выпускной трубы испытательного стенда постоянного диаметра на расстоянии не менее

от входного сечения и не менее

от выходного сечения этой трубы (или от оси регулирующей заслонки), как показано на рисунке 3.

7.2.7.8 Соединительные патрубки между газоотборником и прибором измерения дымности длиной не более 3,5 м устанавливают с подъемом в сторону прибора. Они не должны иметь отложений сажи на внутренних поверхностях.

7.2.7.9 Допускается для повышения давления газов при отборе проб устанавливать регулирующую заслонку (см. рисунок 3) в выпускной трубе испытательного стенда на расстоянии не менее от входного отверстия зонда газоотборника.

7.2.7.10 При измерении на установившихся режимах для уменьшения колебаний давления в потоке ОГ допускается устанавливать ресивер в пробоотборную магистраль дымомера.

7.2.7.11 Температура газа в измерительной камере прибора должна быть не ниже 343 К (70°С) и не выше максимально допустимой, указанной изготовителем прибора.

Изменение давления газа и продувочного воздуха в измерительной камере не должно приводить к изменению коэффициента поглощения светового потока k более чем на 0,075 м для газа с коэффициентом поглощения, близким к 1,7 м

(если диапазон измерения дымомера меньше, то не более 4% от полной шкалы).

Если дымомер не имеет встроенной корректировки по давлению и температуре (например, ввиду отсутствия датчиков давлений и температур), то при сопоставлении результатов измерений дымности ОГ в двух различных экспериментах необходимо применять приведение к стандартным атмосферным условиям: давлению равному 100 кПа, и температуре

, равной 373 К (100°С). Скорректированный коэффициент поглощения светового потока

, м

, вычисляют по формуле

, (7)

, (7)

где - коэффициент поглощения светового потока, измеренный дымомером, м

;

- температура газа в измерительной камере, К (°С);

- нормированная температура дымомера, К (°С);

- атмосферное давление, кПа;

- абсолютное давление в измерительной камере, кПа.

Формулу (7) применяют, если температура ОГ во всех точках измерительной камеры находится в диапазоне от 343 до 553 К (от 70°С до 280°С).

Допускается для обеспечения указанных температур устанавливать в подводящей магистрали перед прибором теплообменник.

Если эффективная база дымомера, используемого при испытаниях, не равна стандартной, показания должны быть приведены к показаниям шкалы дымомера со стандартной эффективной базой (см. [10]).

7.2.7.12 Давление в выпускной трубе и характеристики падения давления в трубе для отбора проб должны быть таковы, чтобы зонд забирал пробу, в значительной мере эквивалентную той, которая получается при отборе из равномерного потока.

7.2.7.13 Патрубки между зондом, охлаждающим устройством, ресивером (устанавливаемым при необходимости) и дымомером должны быть, по возможности, короче и удовлетворять требованиям производителя прибора в отношении давления и температуры.

7.2.7.14 Система отбора проб должна быть такой, чтобы на всех частотах вращения работы двигателя давление от пробы к дымомеру было в пределах, установленных изготовителем прибора, и не влияло на показания прибора. Это может быть проверено путем измерения давления пробы при замедленном прохождении режимов и при максимально быстром увеличении частоты вращения от минимальной частоты вращения холостого хода до максимальной частоты вращения без нагрузки. В зависимости от конструкции дымомера контроль за давлением пробы может осуществляться с помощью клапана в выпускной или соединительной трубе. Перед дымомером может быть установлен перепускной клапан (если он не включен в конструкцию самого прибора) с целью перекрыть поступление в него ОГ в периоды между проведением замеров.

7.2.7.15 Проверку дымомера необходимо проводить перед испытанием - на нулевой отметке и на полной шкале в режиме градуировки для определения дымности, поскольку шкала дымности, как правило, обеспечивает лишь две достоверно определяемые калибровочные точки. Отклонение при проверке ноля не должно превышать более чем на 0,025 м или 2% полной шкалы

(в зависимости от того, какая величина меньше) в течение 1 ч или времени проведения испытания (в зависимости от того, какая величина меньше).

7.2.7.16 Дополнительно промежуточная проверка должна проводиться путем введения в дымовую камеру фильтра с известным коэффициентом поглощения, значение которого должно быть известно с точностью до 0,025 м

. Проверка заключается в том, чтобы определить, не отличается ли это значение более чем на 0,05 м

от значения, регистрируемого дымомером, когда фильтр введен между источником и приемником света.

7.2.7.17 Соотношение значений основного и вспомогательного показателей дымности и

приведено в приложении Д.

8 Методы и правила проведения испытаний

8.1 Испытаниям подвергают обкатанный двигатель (за исключением предварительно обговоренных в нормативных документах и технической документации, утвержденных в установленном порядке, случаев), укомплектованный штатным вспомогательным оборудованием (см. приложения А и Б) в соответствии с ТУ на двигатели конкретного типа и программой испытаний. Допускается доукомплектовать двигатель на стенде вспомогательным оборудованием на время испытания двигателя при условии, если оно соответствует ТУ на двигатель.

8.2 Во время испытаний на двигателе не допускается проведение работ и регулировок, кроме необходимых работ по техническому обслуживанию двигателя, предусмотренных в руководстве по эксплуатации (РЭ) и программе испытаний.

При прекращении (перерыве) испытаний, вызванном неисправностями деталей, узлов или сборочных единиц двигателя или испытательного оборудования, вопрос о частичном или полном повторении испытаний должен быть согласован в порядке, установленном программой испытаний.

8.3 Атмосферные условия (барометрическое давление, температура воздуха, относительная влажность воздуха на входе в двигатель) и параметры работающего двигателя (давление на впуске, противодавление на выпуске, температура охлаждающей жидкости на выходе из двигателя и на его входе, температура наддувочного воздуха после ТОНВ, температура топлива на входе в двигатель) должны соответствовать указанным в разделе 6.

Примечание - Для отдельных случаев особые условия испытаний указывают в программе испытаний. Допускается испытывать двигатель при искусственно измененных условиях, имитирующих условия эксплуатации двигателя, с соответствующим пересчетом мощности.

8.4 Испытания проводят на одной из основных марок топлива, моторного масла и охлаждающей жидкости, указанных в ТО и/или ТУ на двигатель.

Если необходимо, проводят испытания на резервных топливах.

В протоколе испытания двигателя указывают марки применяемого топлива, моторного масла и других жидкостей.

8.5 К протоколу испытаний двигателя должен быть приложен паспорт на топливо или протокол определения физико-химических свойств топлива.

8.6 Двигатели с принудительным зажиганием, которые могут работать либо на бензине, либо на газообразном топливе, необходимо испытывать на обоих видах топлива, за исключением случая, когда бензиновая система предназначена только для использования в чрезвычайных ситуациях или для запуска двигателя, при этом максимальная емкость бензобака не превышает 15 л.

В случае двухтопливного двигателя, имеющего возможность работать в однотопливном режиме (на дизельном топливе или бензине), испытание состоит из прогона одного и того же двигателя в двухтопливном и однотопливном режимах.

8.7 Проверка сопроводительной документации и комплектности двигателя

8.7.1 Комплектность и качество сопроводительной документации определяют по анализу комплекта документации, предъявляемой с двигателем на испытание, при этом проверяют правильность ее оформления.

8.7.2 Комплектность двигателя определяют по наличию всех комплектующих сборочных единиц, установленных (прилагаемых) на двигатель в соответствии с КД.

8.7.3 Контролепригодность двигателя определяют по приспособленности его конструкции к установке средств функционального контроля и диагностирования в соответствии с КД. При наличии функции бортовой диагностики, встроенной в электронный блок управления двигателя (ЭБУ), проверяют совместимость с внешним оборудованием диагностики.

8.8 Правила определения характеристик

8.8.1 При испытаниях определяют скоростные характеристики, устанавливающие зависимость показателей двигателя от частоты вращения коленчатого вала, и нагрузочные характеристики, устанавливающие зависимость показателей двигателя от его нагрузки при установившейся частоте вращения коленчатого вала. Требования к приборам указаны в разделе 7.

8.8.2 ВСХ определяют при полностью открытом дросселе, включенном зажигании и подаче топлива у двигателя с принудительным зажиганием, при полной подаче топлива у дизельного двигателя (и при углах опережения зажигания или начала подачи топлива, указанных в ТУ на двигатель).

В зависимости от укомплектованности двигателя вспомогательными устройствами и оборудованием определяют мощность нетто или брутто.

8.8.2.1 При определении полезной мощности (нетто) по [12] двигатель должен быть укомплектован серийным оборудованием и устройствами в соответствии с приложением А.

8.8.2.2 При определении мощности брутто двигатель должен быть укомплектован серийным оборудованием и устройствами в соответствии с приложением Б.

8.8.2.3 Вспомогательные устройства, не обслуживающие двигатель, и оборудование, необходимое для специальных целей в условиях эксплуатации КТС (например, компрессоры тормозной системы, сервомеханизмы, системы кондиционирования, участки выпускной системы, предназначенные для обогрева кузова, и т.п.), должны быть отключены или демонтированы при испытаниях.

Если такое вспомогательное оборудование не может быть отключено или демонтировано, должна быть определена мощность, потребляемая им на всем диапазоне скоростной характеристики, и прибавлена к мощности двигателя. Оборудование, необходимое для работы двигателя, но не смонтированное (в том числе электровентиляторы), учитывают в соответствии с 9.2.2.

8.8.3 Для двигателей, снабженных отключаемым ограничителем частоты вращения, скоростные характеристики определяют дважды: с включенным и отключенным ограничителями.

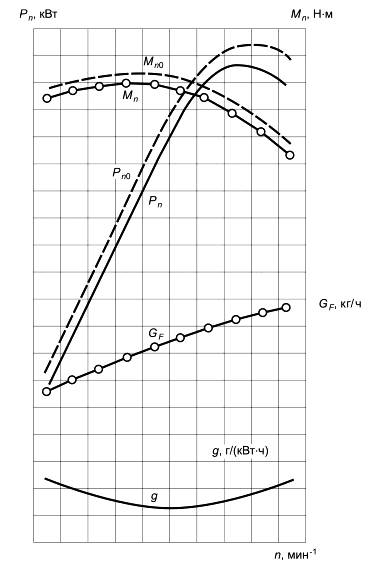

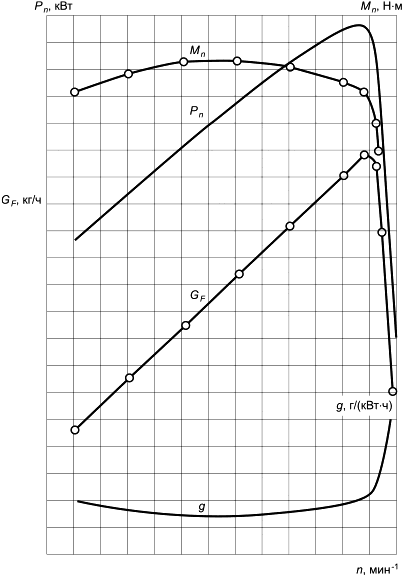

8.8.4 При определении скоростных характеристик должны быть выявлены точки, соответствующие минимальной рабочей, номинальной и максимальной частотам вращения, установленным ТУ на двигатель для мощности нетто (или брутто), частотам вращения при максимальном крутящем моменте, при минимальном удельном расходе топлива и начале срабатывания ограничителя частоты вращения.

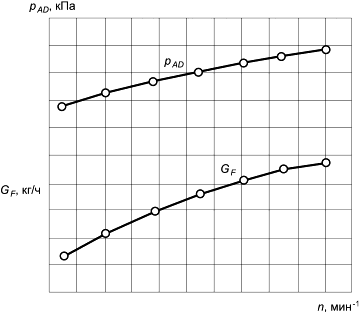

Примеры построения скоростных характеристик приведены на рисунках Е.1 и Е.2 приложения Е.

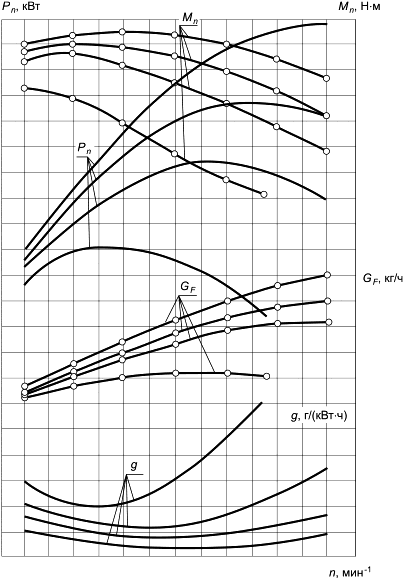

8.8.5 Скоростные частичные характеристики определяют при некотором промежуточном положении дросселя, постоянном для всей характеристики, или неизменном промежуточном положении рычага управления, соответствующем неполной подаче топлива. Примеры построения частичных характеристик приведены на рисунке Е.3 приложения Е.

8.8.6 Характеристики холостого хода определяют при работе двигателя без нагрузки при включенном зажигании и подаче топлива. Характеристики определяют в диапазоне частот вращения от минимально устойчивого холостого хода до максимальной (допускается для двигателей с принудительным зажиганием определять характеристику до частоты вращения, равной 60% от ). При определении характеристики тормоз должен быть отсоединен от двигателя.

Пример построения характеристики холостого хода приведен на рисунке Е.4 в приложении Е. При измерении расхода топлива допускается определение только одной точки при минимальной частоте вращения холостого хода (![]() ). Для двигателей с двухрежимным регулятором определяют расход топлива в двух точках: при

). Для двигателей с двухрежимным регулятором определяют расход топлива в двух точках: при ![]() и

и ![]() .

.

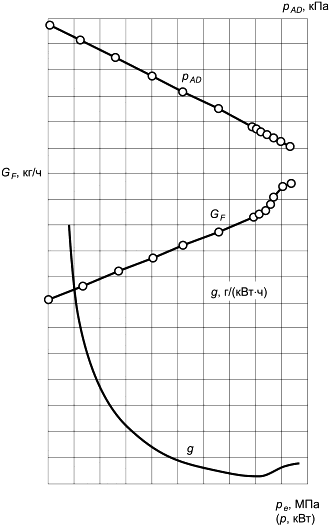

8.8.7 Нагрузочные характеристики определяют при постоянной частоте вращения, при включенном зажигании и подаче топлива при изменении открытия дросселя от полного до соответствующего холостому ходу, а для дизельных двигателей - в диапазоне от максимальной до минимальной подачи топлива. При определении нагрузочных характеристик должны быть выявлены точки, соответствующие минимальным удельным расходам топлива.

Пример построения нагрузочных характеристик приведен на рисунке Е.5 приложения Е.

8.9 Определение условной мощности механических потерь и равномерности работы цилиндров двигателя

8.9.1 Условную мощность механических потерь в диапазоне частот вращения от частоты, соответствующей максимальному крутящему моменту, до номинальной частоты вращения определяют одним из следующих методов:

- методом прокручивания коленчатого вала двигателя балансирной электрической машиной (при ее работе в моторном режиме);

- методом отключения цилиндров при работе двигателя с полностью открытым дросселем (для двигателей с принудительным зажиганием) или с полной подачей топлива (для дизельных двигателей).

Следует учитывать, что полученная таким образом мощность механических потерь может не отражать реальных значений механических потерь и может служить только для сравнения однотипных двигателей по определенному методу и в одинаковой комплектации.

8.9.2 Условную мощность механических потерь определяют на двигателе, укомплектованном серийным оборудованием и устройствами в соответствии с приложением А или Б.

8.9.3 Определение условной мощности механических потерь методом прокручивания проводят при полном открытии дросселя, выключенном зажигании, без подачи топлива и при принудительном вращении коленчатого вала двигателя в диапазоне от частоты вращения, соответствующей максимальному крутящему моменту ![]() до номинальной частоты вращения

до номинальной частоты вращения (см. 9.19).

В промежутках между измерениями в опытных точках температуры охлаждающей жидкости и масла выдерживают в соответствии с 6.7 и 6.8 (если применимо), данные температуры указывают в протоколах испытаний.

8.9.4 Для определения условной мощности механических потерь методом отключения цилиндров находят разность между мощностью, развиваемой двигателем во время работы всех цилиндров, и мощностью, развиваемой двигателем при выключенном зажигании (подаче топлива) в одном из цилиндров, т.е. определяют условную индикаторную мощность цилиндра. Вычитание эффективной мощности двигателя из суммы условных индикаторных мощностей всех цилиндров данного двигателя определяет значение мощности, затрачиваемой на механические потери (см. 9.22).

Перед выключением очередного цилиндра должны быть восстановлены температуры охлаждающей жидкости и моторного масла в соответствии с 6.7 и 6.8. Частота вращения коленчатого вала при отключении отдельных цилиндров может отличаться от частоты вращения при работе всех цилиндров в пределах ±1%.

8.9.5 Допускается применение других методов определения условных механических потерь, например метод двойного выбега, при котором значение условных механических потерь оценивают по запасу кинетической энергии движущихся деталей двигателя.

8.9.6 Равномерность работы цилиндров определяют методом отключения отдельных цилиндров, как указано в 8.9.4.

Должны быть определены: отклонения условной индикаторной мощности каждого цилиндра от средней для данного двигателя, выраженные в процентах, и коэффициент равномерности работы цилиндров, т.е. отношение наименьшей индикаторной мощности одного из цилиндров к наибольшей мощности одного из цилиндров данного двигателя (см. 9.18).

8.9.7 По данным испытаний вычисляют значения условного среднего давления механических потерь (см. 9.23), условной индикаторной мощности (см. 9.25), условного механического КПД двигателя (см. 9.20) и равномерность работы цилиндров (см. 9.18).

8.10 Определение мощности, затрачиваемой на привод вентилятора

8.10.1 Характеристику вентилятора следует определять в рабочем диапазоне частот вращений. Измерения проводят не реже, чем через каждые 500 мин, в том числе на режимах максимальной частоты вращения холостого хода, номинальной частоты вращения и максимального крутящего момента.

8.10.2 Максимальную мощность, потребляемую вентилятором, следует определять при снятом или полностью открытом термостате системы автоматического регулирования теплового состояния двигателя и установленных радиаторах систем охлаждения и смазки.

8.10.3 Максимальную мощность, потребляемую вентилятором, определяют как разность затрат мощности на прокручивание неработающего двигателя, оборудованного вентилятором и с отсоединенным вентилятором (см. 9.21).

8.10.4 Допускается определять максимальную мощность, потребляемую вентилятором, по разности мощностей двигателя с вентилятором и со снятым или отключенным вентилятором, работающим при заданной одинаковой частоте вращения и расходе топлива, при условии, что температура охлаждающей жидкости или головки цилиндра(ов) и моторного масла не отличается более чем на 3 К (3°С), а температура топлива - более чем на 1 К (1°С) от соответствующих температур охлаждающей жидкости и моторного масла при работе двигателя с вентилятором на том же режиме.

На двигателе воздушного охлаждения с отсоединенным вентилятором следует обеспечить обдув цилиндров и головок цилиндров воздухом, объемный расход которого не должен отличаться более чем на 2%, а температура - более чем на 3 К (3°С) от расхода и температуры охлаждающего воздуха при работе двигателя с вентилятором.

8.10.5 Допускается проводить определение затрачиваемой вентилятором мощности на безмоторном стенде при условии, что аэродинамическое сопротивление на входе в вентилятор или на выходе из него (в зависимости от конструкции вентилятора) не отличается от аэродинамического сопротивления тракта системы охлаждения двигателя более чем на 3%.

8.11 Термометрирование двигателя

8.11.1 Температура цилиндров и головок цилиндров дизельного двигателя воздушного охлаждения

8.11.1.1 Двигатель перед началом измерения температуры должен проработать на каждом режиме не менее 15 мин.

8.11.1.2 Температуру цилиндров следует измерять не менее чем в четырех точках одного из цилиндров на уровне верхнего поршневого кольца при положении поршня в верхней мертвой точке (ВМТ) и не менее чем в одной точке на том же уровне каждого из остальных цилиндров.

8.11.1.3 Температуру днища головок цилиндров следует измерять в перемычке между клапанами, а также около отверстия распылителя у дизельных двигателей с неразделенной камерой сгорания и около соединительного канала вихревой камеры или предкамеры у дизельного двигателя с разделенной камерой сгорания.

8.11.2 Теплоотдача в охлаждающую жидкость (моторное масло)

8.11.2.1 Теплоотдачу определяют при максимально допустимых для длительной работы температурах охлаждающей жидкости (моторного масла) на выходе из двигателя по измеренным циркуляционному расходу охлаждающей жидкости (моторного масла) и перепаду температур.

Перепад температур охлаждающей жидкости определяют по датчикам, установленным на выходе охлаждающей жидкости из двигателя и на входе в него.

Перепад температур по моторному маслу определяют на входе и выходе из двигателя.

Теплоотдача в охлаждающую жидкость может быть определена и косвенным способом - как теплоотдача двигателя в стендовую систему охлаждения.

Полученная таким образом теплоотдача приравнивается к теплоотдаче двигателя в охлаждающую жидкость. При косвенном способе определения теплоотдачи в охлаждающую жидкость все трубопроводы, идущие от двигателя к радиаторам охлаждающей жидкости, должны быть теплоизолированы.

8.11.2.2 При установке на двигатель генератора (стартера-генератора) и/или воздушного компрессора высокого давления, имеющих водяное или масляное охлаждение, при определении теплоотдачи в охлаждающую жидкость или масло должны быть замерены расход жидкости и перепад температур.

8.11.2.3 Теплоотдачу определяют при температуре воздуха на впуске в двигатель, указанной в КД на двигатель, а при отсутствии такого указания - на максимально допустимой температуре, не приводящей к потере мощности двигателя.

8.11.3 Характеристика производительности насоса системы охлаждения

8.11.3.1 Производительность насоса, установленного на двигатель, и потоков охлаждающей жидкости через радиатор системы охлаждения следует определять по перепаду давления на радиаторе или непосредственно с помощью расходомера.

8.11.3.2 Если на время испытаний устанавливают расходомер, то перепад давления на расходомере не должен превышать 200 Па.

8.11.3.3 Если поток охлаждающей жидкости через радиатор определяют по перепаду давления, в этом случае необходимо предварительно определить зависимость расхода от перепада давления на нем, при этом температура охлаждающей жидкости на выходе из двигателя не должна отличаться от температуры в той же точке при испытаниях более чем на 10 К (10°С).

Расходомер жидкости включают в тракт системы охлаждения перед радиатором и определяют зависимость гидравлического сопротивления радиатора от расхода охлаждающей жидкости. Затем отключают и снимают расходомер, далее по измеренному гидравлическому сопротивлению радиатора определяют расход охлаждающей жидкости при заданной частоте вращения.

Допускается вместо расходомера использовать мерную емкость, которая должна быть установлена так, чтобы во время измерения производительности насоса в нее поступала вся охлаждающая жидкость, прошедшая через двигатель и радиатор.

Охлаждающая жидкость, поступающая в двигатель, должна находиться под давлением, не отличающимся от давления при испытаниях более чем на 200 Па и быть подогрета до температуры, не отличающейся от температуры охлаждающей жидкости на выходе из двигателя более чем на 5 К (5°С).

8.12 Индицирование (индикаторные диаграммы) двигателя

8.12.1 При индицировании допускается снимать отдельные детали и/или сборочные единицы двигателя, препятствующие установке датчика системы индицирования и его обслуживанию, а также дообрабатывать отдельные детали для обеспечения установки датчиков при условии, что это не повлияет на мощностные и экономические параметры двигателя или их изменение можно учесть в процессе испытаний.

8.12.2 У двигателя с неразделенной камерой сгорания давление следует измерять в цилиндре над поршнем.

У двигателя с камерой в поршне давление измеряют над горловиной камеры в поршне.

8.12.3 У двигателя с разделенной камерой сгорания давление измеряют в цилиндре над поршнем и в вихревой камере или в предкамере.

Примечание - Допускается не измерять давление в вихревой камере или предкамере, если это требование не включено в КД.

8.12.4 Объем камеры сгорания при установке датчика системы индицирования не должен увеличиваться за счет объема соединительного канала под датчиком индикатора более чем на 2%, а отношение длины (расстояния от поверхности днища головки блока цилиндров к торцевой поверхности датчика) к диаметру соединительного канала должно быть более одного и не более пяти.

8.12.5 С помощью системы индицирования определяют изменение давления в цилиндре в зависимости от угла поворота коленчатого вала (см. 9.28, 9.29). Рассчитывают углы выгорания 10%; 50%; 90% топлива (![]() ;

; ![]() ;

; ![]() ). С помощью индицирования возможно более точное определение среднего индикаторного давления, чем указано в 8.9.

). С помощью индицирования возможно более точное определение среднего индикаторного давления, чем указано в 8.9.

8.13 Определение расхода масла на угар

8.13.1 Расход масла на угар следует определять по убыли масла из картера двигателя или из масляного бака при работе двигателя на номинальной мощности двигателя и дополнительно не менее чем на двух режимах ВСХ в диапазоне частот вращений при максимальном крутящем моменте. На каждом режиме двигатель должен проработать в течение не менее 10 ч.

Допускается для прогрева двигателя работать не более 15 мин на частичных нагрузках, превышающих 60% номинальной нагрузки.

Допускается определять расход масла на угар на каждом режиме в течение одной рабочей смены, но не менее чем за 5 ч работы двигателя на заданном режиме.

8.13.2 Объем масла, залитого в картер или масляный бак, должен соответствовать максимально допустимому, указанному в КД предприятия - изготовителя двигателя.

8.13.3 Двигатель до начала испытаний необходимо прогреть до теплового состояния в соответствии с требованиями 6.7 и 6.8, затем не позднее чем через 5 мин после остановки двигателя начать слив масла из картера и/или масляного бака, а при необходимости также из других составных частей двигателя, кроме топливного насоса высокого давления и регулятора частоты вращения, конструкция которых предусматривает возможность слива масла. При этом коленчатый вал должен быть повернут таким образом, чтобы поршень первого цилиндра находился в ВМТ. Продолжительность сливания масла должна составлять 40-45 мин.

Слитое масло следует взвесить и снова залить в картер или масляный бак.

8.13.4 После окончания испытаний масло следует слить из картера или масляного бака в соответствии с 8.13.3. Слитое масло следует взвесить.

8.13.5 Допускается у двигателей с сухим картером определять расход масла на угар по снижению уровня масла в мерной емкости за время работы двигателя по 8.13.1 с учетом плотности масла и его температуры в емкости. Условия подготовки двигателя к испытаниям - по 8.13.2.

8.13.6 Допускается определять расход масла на угар при помощи специальных измерительных устройств, при этом двигатель должен работать на режимах, указанных в 8.13.1, объем залитого масла - по 8.13.2.

8.13.7 Измерение частоты вращения, крутящего момента и расхода топлива, а также атмосферного давления, температуры и влажности окружающего воздуха, расхода и температуры топлива во время испытаний проводят не реже чем через 30 мин.

8.13.8 Часовой расход масла вычисляют по разности замеров масла и времени работы двигателя. Относительный расход определяют отношением часового расхода масла к часовому расходу топлива в процентах (см. 9.33).

Удельный расход масла на угар вычисляют по отношению измерения массы масла в двигателе за время угарного цикла к мощности двигателя за время измерения расхода масла на угар и продолжительности угарного цикла.

8.13.9 Окончательный расход масла на угар двигателя вычисляют как среднее арифметическое расходов масла на угар, определенных для каждого режима работы двигателя.

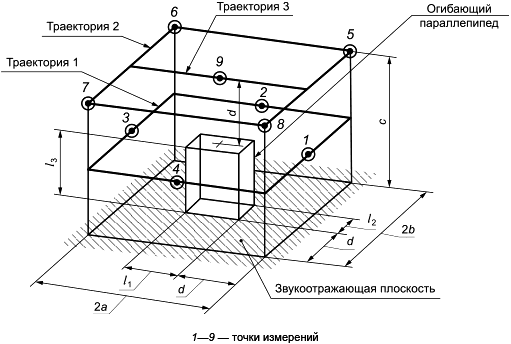

8.14 Шумовые характеристики автомобильных двигателей

8.14.1 Испытаниям следует подвергать двигатель в техническом состоянии, соответствующем требованиям 8.1, укомплектованный оборудованием в соответствии с приложением А. Системы топливоподачи, зажигания и другие системы двигателя должны быть отрегулированы в соответствии с требованиями КД, утвержденной в установленном порядке.

Подвод воздуха и отвод ОГ осуществляются впускной и выпускной системами стенда.

Двигатель должен быть расположен таким образом, чтобы его боковые поверхности находились на расстоянии не менее 2 м от ограждающих конструкций. Двигатель должен быть закреплен на подмоторных стойках испытательного стенда при помощи виброизоляторов, применяемых на КТС с данным двигателем или эквивалентных им по упругой характеристике опор.

8.14.2 Измерения шумовых характеристик двигателя проводят:

- в заглушенной камере с отражающим полом;

- испытательных помещениях (со звукопоглощающими облицовками стен и потолка и без них).

Объем испытательного помещения без звукопоглощающих облицовок должен быть не менее 200 м.