ГОСТ 34341-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Двигатели автомобильные

РЕМНИ ПРИВОДНЫЕ

Технические требования и методы испытаний

Automobile engines. Belts. Technical requirements and test methods

МКС 43.060.01

Дата введения 2019-04-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июля 2018 г. N 389-ст межгосударственный стандарт ГОСТ 34341-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2019 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на клиновые вентиляторные ремни в обычном и антистатическом исполнении, предназначенные для передачи движения от вала двигателя к агрегатам автомобиля, а также на зубчатые ремни, предназначенные для привода распределительного устройства двигателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 270-75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 5813-2015 Ремни вентиляторные клиновые и шкивы для двигателей автомобилей, тракторов и комбайнов. Технические требования и методы испытаний

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7912-74 Резина. Метод определения температурного предела хрупкости

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Характеристика

3.1.1 Клиновые вентиляторные и зубчатые ремни (далее - ремни) должны соответствовать требованиям настоящего стандарта и конструкторской документации (далее - КД), утвержденной в установленном порядке.

3.1.2 Клиновые вентиляторные ремни

3.1.2.1 Клиновые вентиляторные ремни состоят из несущего слоя (кордшнура из полиэфирного волокна), резины и прорезиненной оберточной ткани, свулканизированных в одно изделие.

Кордшнуры располагают параллельно основаниям ремня.

Ремни изготавливают бесконечными с плотно и гладко заделанным стыком прорезиненной оберточной ткани.

Продольный стык располагают на нерабочей поверхности ремня.

Внешний вид ремней должен соответствовать следующим требованиям:

- рабочие поверхности ремней должны быть без складок, выпуклостей и торчащих нитей;

- на рабочих поверхностях ремней допускаются выступы от стыка сегментов барабанов высотой не более 0,3 мм, на меньшем основании - высотой не более 0,5 мм;

- большое основание ремня может быть плоским или выпуклым;

- углы при основаниях ремней могут быть закруглены, радиус закругления должен быть не более 1,0 мм.

Допускается применение контрольных образцов, утвержденных в установленном порядке. Контрольные образцы могут отличаться от показателей внешнего вида, указанных в настоящем пункте.

3.1.2.2 Ремни, предназначенные для районов с умеренным и тропическим климатом, должны быть работоспособными при температуре окружающего воздуха от 80°С до минус 40°С и до минус 50°С при условии предварительного прогрева двигателя перед запуском; при этом температура под капотом в зоне расположения ремня не должна быть более 80°С.

Ремни, предназначенные для районов с холодным и очень холодным климатом, должны быть работоспособными при температуре окружающего воздуха от 40°С до минус 60°С.

3.1.2.3 Физико-механические показатели и наработка клиновых вентиляторных ремней приведены в таблице 1.

Таблица 1

Наименование показателя | Значение |

1 Прочность при разрыве, Н (кгс), не менее | 4000 (400) |

2 Наработка ремней на стендах с передачей мощности (3,0±0,3) кВт, млн циклов, не менее | 8,0 |

3 Удлинение после окончания испытания на заданную норму наработки, %, не более | 1,5 |

4 Поверхностное электросопротивление ремней в антистатическом исполнении, Ом, не более | 3·10 |

5 Изгиб через (70,0±0,5) ч при температуре (100±3)°С и через (24,0±0,5) ч при температуре минус (40±2)°С | Не допускаются разрывы и трещины |

6 Изгиб через (70,0±0,5) ч при температуре (100±3)°С и через (24,0±0,5) ч при температуре минус (45±2)°С | Не допускаются разрывы и трещины |

3.1.3 Ремни зубчатые

3.1.3.1 Ремни зубчатые представляют собой бесконечные ленты с зубьями трапециевидной формы на внутренней поверхности и состоят из резины, стеклокорда и тканевого покрытия, свулканизированных в одно изделие. Стеклокорд в сечении должен быть расположен равномерно в один ряд.

3.1.3.2 Внешний вид ремней должен соответствовать контрольным образцам, утвержденным в установленном порядке. Допускается наличие шва по стыку ткани. На торцевой поверхности ремня не должно быть срезов.

Предельное отклонение межцентрового расстояния для зубчатых ремней при контроле расчетной длины, характеризующее отклонение расчетной длины ремня от номинального значения, не должно превышать 0,8 мм.

3.1.3.3 Зубчатые ремни должны быть работоспособными в интервале температур от минус 45°С до 120°С.

3.1.3.4 Физико-механические показатели и наработка зубчатых ремней приведены в таблице 2.

Таблица 2

Наименование показателя | Норма |

1 Растяжимость при усилии натяжения (450,0±4,5) Н (45,00±0,45) кгс, Е, %, не более | 0,15 |

2 Разрывная прочность ремня (при нагрузке на две ветви), кН (кгс), не менее: | |

а) после выдержки при температуре (20±5)°С в течение (24,0±0,5) ч | 14,70 (1500) |

б) после выдержки при температуре (120±2)°С в течение (70±1) ч | 12,74 (1300) |

3 Прочность связи при расслаивании, Н/см (кгс/см), не менее: | |

а) после выдержки при температуре (20±5)°С в течение (24,0±0,5) ч | 49 (5) |

б) после выдержки при температуре (120±2)°С в течение (70±1) ч | 14,7 (1,5) |

4 Изгиб после выдержки: | |

а) при температуре (120±2)°С в течение (70±1) ч | Не допускаются разрывы и трещины |

б) при температуре минус (45±2)°С в течение (70±1) ч | |

5 Наработка при крутящем моменте (15,00±0,15) Н·м | 30 |

3.1.4 Физико-механические показатели резины

3.1.4.1 Температурный предел хрупкости резины слоя сжатия ремней с холодным климатом должен быть не выше минус 60°С.

3.1.4.2 Физико-механические показатели резины должны соответствовать указанным в таблице 3.

Таблица 3

Наименование показателя | Норма | Метод испытания | |

Слой сжатия | Слой растяжения | ||

1 Условная прочность при растяжении, МПа (кгс/см | 12,7 (130) | 17,8 (80) | ГОСТ 270 |

2 Твердость, международные единицы, IRHD | 80±5 | 90±5 | ГОСТ 20403 |

3 Относительное удлинение при разрыве, %, не менее | 180 | 40 | ГОСТ 270 |

3.1.5 Средний ресурс ремней - по ГОСТ 5813.

3.2 Основные параметры и размеры

3.2.1 Основные параметры и размеры сечения ремней - по ГОСТ 5813. Маркировка ремней - по ГОСТ 5813.

3.2.2 Расчетные длины , предельные отклонения и наибольшая разность между длинами комплектующих ремней должны соответствовать ГОСТ 5813.

3.2.3 В КД на ремни указывают размеры для контроля при приемке службой технического контроля (далее - СТК) и размеры, обеспечиваемые оснасткой, а также наименование и марку материала.

4 Правила приемки

4.1 Изготовленные ремни до момента их отгрузки, передачи или реализации подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в КД, договорах, контрактах (далее - нормативная и техническая документация, НТД).

4.2 Для контроля качества и приемки изготовленные ремни подвергают:

- приемке (контролю) СТК;

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых ремней и (или) технологию их изготовления).

4.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых ремней, подлежащих контролю на соответствие требованиям НТД.

4.4 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке.

4.5 Результаты испытаний и контроля ремней считают положительными, а ремни - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых ремней заданным требованиям.

4.6 Результаты испытаний ремней считают отрицательными, а ремни - не выдержавшими испытания, если по результатам испытаний установлено несоответствие ремней как минимум одному требованию, установленному в НТД для проводимой категории испытаний.

4.7 Объем и периодичность испытаний ремней - по ГОСТ 5813.

При получении неудовлетворительных результатов проверки ремней как минимум по одному из показателей проводят повторную проверку по этому показателю на удвоенном количестве образцов, взятых от той же партии.

4.8 Контроль физико-механических показателей резин в соответствии с технологическим регламентом.

4.9 Приемка ремней службой технического контроля

4.9.1 Изготовленные ремни должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

4.9.2 Основанием для принятия решения о приемке ремней СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

4.9.3 Правила отбора образцов:

а) ремни к приемке предъявляются партиями. Партией считается количество ремней одного типоразмера, поставляемых одновременно;

б) образцы ремней, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с НТД;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы ремней и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями НТД.

4.9.4 Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по [1]. При этом значения объема выборки и приемлемого уровня качества AQL должны назначаться согласно установленным в [1] для одноступенчатого плана при нормальном контроле с приемочным числом Ас=0 и браковочным числом Re=1.

________________

* Поз.[1], [2] см. раздел Библиография. - .

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества AQL должны быть установлены в технических условиях на ремни.

4.9.5 Приемку ремней СТК приостанавливают в следующих случаях:

- ремни не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам ремней.

Примечания

1 Приемку ремней могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с установленной на предприятии системой менеджмента качества.

2 В случае приостановки приемки изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

4.9.6 Решение о возобновлении приемки ремней СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка ремней приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

4.9.7 Ремни, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества ремней после приемки СТК вплоть до доставки к месту назначения, если это определено условиями НТД.

4.10 Правила проведения периодических испытаний

4.10.1 Периодические испытания проводят для периодического подтверждения качества ремней и стабильности технологического процесса по таблице 4 в установленный период с целью подтверждения возможности продолжения изготовления ремней по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Таблица 4

Наименование показателя | Вид испытания | Объем выборки и периодичность | |

Приемка СТК | Периодическое | ||

1 Размеры для контроля (высота, ширина) | + | - | 3% от партии, но не менее десяти ремней |

2 Размеры, обеспечиваемые оснасткой (шаг и профиль зуба) | - | + | При утверждении в производство и периодической проверке один раз в год |

3 Предельное отклонение межцентрового расстояния | + | - | Не менее 1% от каждой партии при приемке СТК и сплошной контроль в процессе производства |

4 Внешний вид | + | - | Сплошной контроль |

5 Испытания ремней по таблице 2: | |||

- по 1 | + | - | Не менее десяти ремней от каждой партии |

- 2а, 2б, 3б | - | + | Не менее трех ремней в декаду |

- 3а | + | - | Не менее трех ремней от каждой партии |

- 4а | - | + | Не менее трех ремней не реже одного раза в квартал |

- 4б | - | + | Не менее десяти партий (20 ремней) в месяц |

- 5 | - | + | Не менее пяти партий (десяти ремней) в месяц |

6 Правильность расположения корда | - | + | Не менее трех ремней не реже одного раза в месяц |

Объем (состав необходимых проверок) и последовательность проведения испытаний должны быть установлены в технической документации предприятия-разработчика.

4.10.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.10.3 Периодические испытания проводят не реже одного раза в квартал.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают место и сроки проведения испытаний, а также сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.10.4 Правила отбора образцов:

а) образцы ремней для проведения очередных периодических испытаний отбирают, как правило, из числа ремней, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы ремней, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями НТД;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы ремней и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями НТД;

г) отбор ремней оформляют документально в порядке, установленном предприятием-изготовителем.

4.10.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на ремни.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля - по [2].

4.10.6 При получении положительных результатов периодических испытаний качество ремней контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки ремней (по той же документации, по которой изготовлены ремни, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) ремней допускается распространять положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.10.7 Если образцы ремней не выдержали периодических испытаний, то приемку ремней СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должен проанализировать результаты периодических испытаний для выявления причин возникновения и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

4.10.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики ремней, а также могут причинять вред жизни, здоровью и наносить ущерб имуществу граждан и окружающей среде, то все принятые (но неотгруженные) ремни, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным ремням, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

4.10.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах ремней после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая как только те виды испытаний, при проведении которых обнаружено несоответствие ремней установленным требованиям, так и те, по которым испытания не проводились.

4.10.10 При положительных результатах повторных периодических испытаний приемку ремней СТК и их отгрузку потребителю возобновляют.

4.10.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки ремней, изготовленных по той же документации, по которой изготовлялись единицы ремней, не подтвердившие качество за установленный период, и о принимаемых мерах по отгруженным (реализованным) ремням.

В случае невозможности устранения изготовителем причин выпуска ремней с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие ремни снимают с производства.

4.10.12 Решение об использовании образцов ремней, подвергавшихся периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку ремней и рекомендациями соответствующих правовых актов.

4.11 Правила проведения типовых испытаний

4.11.1 Типовые испытания ремней проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики ремней, связанные с безопасностью жизни, здоровья или имущества граждан, или на соблюдение условий охраны окружающей среды, либо на эксплуатацию ремней, в том числе на их важнейшие потребительские свойства.

4.11.2 Необходимость внесения изменений в конструкцию ремней или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на ремни (далее - разработчик ремней) с учетом действия и защиты авторского права.

4.11.3 Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика ремней, потребителя, природоохранных органов и других заинтересованных сторон.

4.11.4 Типовые испытания проводят по указанным разработчиком ремней программе и методикам, которые в основном должны содержать:

- необходимые проверки, приведенные в перечне периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания (например, сравнительные испытания образцов ремней, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов ремней или испытаний, проводившихся при постановке ремней на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики ремней, в том числе на ее безопасность, взаимозаменяемость и совместимость, ремонтопригодность, производственную и эксплуатационную технологичность, а также на утилизируемость ремней.

4.11.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик ремней, который в установленном порядке утверждает конструкторскую или технологическую документацию на ремни.

4.11.6 Типовые испытания проводят на образцах ремней, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

4.11.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей ремней (технологического процесса), оговоренных в программе и методике, и достаточными для оценки эффективности (целесообразности) внесения изменений.

4.11.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на ремни в соответствии с установленным порядком.

4.11.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов ремней, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

4.12 Отчетность о результатах испытаний

4.12.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, однозначно и объективно.

Примечание - Под "испытательной лабораторией" в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые в том числе составляют определенный этап контроля при производстве и сертификации продукции.

4.12.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

4.12.3 Каждый протокол испытаний должен содержать, по крайней мере, следующую информацию (если лаборатория не имеет обоснованных причин не указывать ту или иную информацию):

а) наименование документа - "Протокол испытаний";

б) вид испытаний (периодические, типовые и др.);

в) идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытуемого ремня;

ж) идентификацию используемого метода;

и) описание, состояние и идентификацию испытуемого ремня (модель, тип, марка и т.п.);

к) дату получения ремня, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

л) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

м) результаты испытаний с указанием (при необходимости) единиц измерений;

н) имя, должность и подпись лица, утвердившего протокол испытаний;

п) при необходимости указание на то, что результаты относятся только к ремням, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.12.4 В дополнение к требованиям, перечисленным в 4.12.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- сведения о соответствии/несоответствии результатов требованиям,

- рекомендаций по использованию результатов,

- мнения по улучшению образцов.

4.12.5 В дополнение к требованиям, приведенным в 4.12.3 и 4.12.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- идентификацию ремней, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую НТД, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей НТД.

4.12.6 Рекомендуемая форма протокола испытаний приведена в форме А.1 приложения А.

4.12.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в формах А.2 и А.3 приложения А.

5 Методы испытаний

5.1 Испытания ремней проводят при температуре (20±5)°С не ранее чем через 12 ч после вулканизации.

5.2 Расчетные длины и сечение ремней проверяют на измерительном станке в следующем порядке:

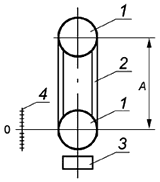

- для проверки расчетной длины ремень надевают на два измерительных шкива с одинаковыми диаметрами (см. рисунок 1). К одному из шкивов прикладывают груз, обеспечивающий натяжение (235,2±2,0) Н (2,4±0,2) кгс.

Прикладываемая нагрузка для натяжения ремня равна сумме масс каретки со шкивом и соответствующего груза для каждого типа ремня.

Для правильной посадки ремня шкивы после надевания ремня должны быть повернуты не менее чем на 1,5 оборота.

Расчетную длину ремня , мм, вычисляют по формуле

![]() , (1)

, (1)

где - измеренное межцентровое расстояние, мм;

- длина расчетной окружности шкива, мм.

|

1 - верхний и нижний измерительные шкивы; 2 - клиновой ремень; 3 - груз, обеспечивающий заданное натяжение; 4 - шкала оптического устройства для определения отклонения от номинального межцентрового расстояния

Рисунок 1

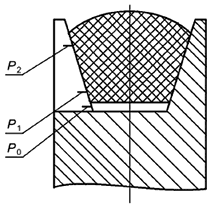

Размеры сечения ремня проверяют одновременно с расчетной длиной. Для проверки размеров сечения ремень должен располагаться в канавке шкива таким образом, чтобы малое основание сечения находилось между двумя рисками и

(см. рисунок 2).

При наличии выпуклости большого основания ремня она может выступать над поверхностью шкива.

|

Рисунок 2

5.3 Внешний вид ремня проверяют визуально путем сравнения с контрольными образцами и на предмет соответствия требованиям настоящего стандарта.

5.4 Удлинение ремня на стендах определяют путем измерения длины ремня по большому основанию металлической рулеткой с пределом измерения от 0 до 2000 мм, ценой деления 1 мм, изготовленной по ГОСТ 7502.

Удлинение ремня , %, вычисляют по формуле

![]() , (2)

, (2)

где - длина ремня после испытания на наработку, мм;

- начальная длина ремня, мм.

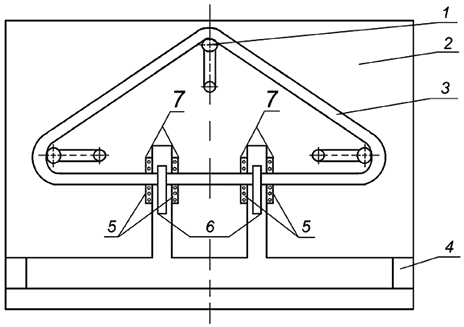

5.5 Проверку поверхностного электросопротивления ремня производят на установке в следующем порядке.

Поверхность испытуемого ремня при наличии на нем грязи и масла тщательно очищают нефрасом, ремень располагают на установке, как показано на рисунке 3. На обе рабочие поверхности ремня прикладывают латунные контакты, имеющие форму клина с углом (40±5)°. Электросопротивление ремней измеряют мегомметром с пределом измерения от 0 до 10 МОм.

Измерение производят в трех точках, равноудаленных по длине ремня. За результат принимают максимальное значение из трех измерений.

|

1 - штифт; 2 - плита; 3 - верхний упор; 4 - основание; 5 - нижний упор; 6 - контакт; 7 - испытуемый ремень

Рисунок 3

5.6 Температурный предел хрупкости резины слоя сжатия определяют по ГОСТ 7912 на образцах типа Б.

5.7 Наработку ремней на стендах с передачей мощности проводят в соответствии с ГОСТ 5813.

5.8 Прочность связи при расслаивании ремня определяют на разрывной машине, обеспечивающей нагрузку не более 500 Н с ценой деления 1 Н и погрешностью измерения не более ±1%.

Испытанию подвергают образцы ремней длиной не менее 300 мм.

Плоская часть со стеклокордом отслаивается от зубчатой поверхности ремня, покрытой эластичной тканью. При отслаивании резиновые зубья могут быть частично соединенными со стеклокордом или оторванными от него и оставаться присоединенными к ткани.

В ходе испытаний регистрируют не менее восьми максимальных и минимальных значений нагрузки на участке длиной от 80 до 100 мм и подсчитывают среднее арифметическое значение из всех значений.

Прочность связи при расслаивании вычисляют по формуле

![]() , (3)

, (3)

где - нагрузка при расслаивании образца, Н (кгс);

- ширина образца, см.

В тех случаях, когда при испытании образцов происходит когезионное отслаивание с надрывом ткани, отслаивание смешанного характера, а также отслаивание ткани под углом учитывают показатели, полученные только для участков отслаивания на полную ширину образца.

5.9 Прочность связи при расслаивании после выдержки при температуре (120±2)°С в течение (70±1) ч определяют аналогично 5.8.

5.10 Изгиб ремня определяют следующим образом. Ремень в свободном состоянии выдерживают в термостате при температуре (120±2)°С в течение (70±1) ч, после чего ремень вынимают, выворачивают зубьями наружу и сразу же перегибают по гладкому цилиндрическому шкиву диаметром (100±1) мм не менее чем на 180°, при этом отмечают зону перегиба.

В области перегиба не допускаются разрывы и трещины.

Затем тот же испытуемый ремень в отмеченной ранее зоне закрепляют на шкиве диаметром (100±1) мм и выдерживают в холодильной камере, обеспечивающей температуру минус (45±2)°С в течение (70±1) ч. После этого ремень выпрямляют в течение от 1 до 2 с, не вынимая из камеры. В области перегиба не должно быть разрывов и трещин.

5.11 Допускается при проведении испытания на изгиб на предприятии-изготовителе вынимать ремень из холодильной камеры после выдержки при температуре минус (45±2)°С в течение (70±1) ч и выпрямлять при температуре (20±5)°С сразу же после выемки в течение от 3 до 5 с, при этом в области перегиба не должно быть разрывов и трещин.

5.12 Правильность расположения стеклокорда проверяют визуальным осмотром сечения ремня, разрезаемого не менее чем в трех местах. Годными считают ремни, у которых не обнаружено ни одного сечения с беспорядочным расположением стеклокорда.

5.13 При проведении испытаний применяют:

- стеклянный технический термометр с пределом измерения от 0°С до 200°С и ценой деления 1°С по ГОСТ 28498;

- низкотемпературный термометр с ценой деления 1°С;

- электрические вторичные часы с погрешностью хода ±60 с за 24 ч;

- секундомер.

Допускается применять другие средства измерений с соответствующими диапазонами измерения и погрешностью не более указанной.

6 Гарантии изготовителя

6.1 Изготовитель гарантирует соответствие ремней требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

6.2 Гарантийный срок эксплуатации ремней устанавливают равным гарантийному сроку на автотранспортное средство.

6.3 Гарантийный срок хранения ремней до монтажа с момента изготовления:

- для клиновых вентиляторных ремней - 3 года;

- для зубчатых ремней - 2 года.

Приложение А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 - Протокол испытаний

Лист 1 Всего листов 2 | ||||||||||||||||||||||

УТВЕРЖДАЮ | ||||||||||||||||||||||

должность руководителя испытательной лаборатории | ||||||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||||||

М.П. | Дата | |||||||||||||||||||||

Протокол | испытаний | |||||||||||||||||||||

вид испытаний | ||||||||||||||||||||||

| от | 20 | г. | N | ||||||||||||||||||

1 Испытуемое изделие | ||||||||||||||||||||||

наименование и чертежное обозначение, | ||||||||||||||||||||||

идентификационный номер изделия | ||||||||||||||||||||||

2 Предприятие - изготовитель испытуемого изделия | ||||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||||

3 Испытательная лаборатория | ||||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||||

4 Дата поступления образцов на испытания | ||||||||||||||||||||||

5 Количество испытуемых образцов | ||||||||||||||||||||||

6 Дата проведения испытаний | ||||||||||||||||||||||

7 Технические требования | ||||||||||||||||||||||

наименование документа | ||||||||||||||||||||||

8 Методы испытаний | ||||||||||||||||||||||

наименование документа | ||||||||||||||||||||||

9 Результаты испытаний: | ||||||||||||||||||||||

Испытуемый параметр | Установленное требование | Результат испытания | ||||||||||||||||||||

_______________

| ||||||||||||||||||||||

Лист 2 Всего листов 2 | ||||||||||||||||

Продолжение протокола | испытаний | |||||||||||||||

вид испытаний | ||||||||||||||||

от | 20 | г. N | ||||||||||||||

10 Заключение | ||||||||||||||||

Испытания провел (должностное лицо): | ||||||||||||||||

должность | личная подпись | инициалы, фамилия | ||||||||||||||

Дата | ||||||||||||||||

Форма А.2 - Акт о результатах периодических испытаний

Лист 1 Всего листов 1 | ||||||||||||||||||||||||||

УТВЕРЖДАЮ | ||||||||||||||||||||||||||

должность руководителя предприятия-изготовителя | ||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||||||||||

М.П. | Дата | |||||||||||||||||||||||||

АКТ N | ||||||||||||||||||||||||||

о результатах периодических испытаний | ||||||||||||||||||||||||||

от | 20 | г. | N |

| ||||||||||||||||||||||

1 Испытанное изделие | ||||||||||||||||||||||||||

наименование и чертежное обозначение, идентификационный | ||||||||||||||||||||||||||

номер изделия | ||||||||||||||||||||||||||

2 Предприятие - изготовитель изделия | ||||||||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||||||||

3 Результаты испытаний | ||||||||||||||||||||||||||

положительный или отрицательный результат в целом; | ||||||||||||||||||||||||||

при отрицательном результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов | ||||||||||||||||||||||||||

4 Заключение | ||||||||||||||||||||||||||

выдержали или не выдержали изделия периодические испытания | ||||||||||||||||||||||||||

5 Акт составлен на основании протокола периодических испытаний | ||||||||||||||||||||||||||

от " | " | 20 | г. N | . | ||||||||||||||||||||||

Данные результаты периодических испытаний распространяются на продукцию, выпускаемую до | ||||||||||||||||||||||||||

. | ||||||||||||||||||||||||||

месяц, год | ||||||||||||||||||||||||||

Акт составил (должностное лицо): | ||||||||||||||||||||||||||

должность | личная подпись | инициалы, фамилия | ||||||||||||||||||||||||

Дата | ||||||||||||||||||||||||||

Форма А.3 - Акт о результатах типовых испытаний

Лист 1 Всего листов 1 | |||||||||||||||||||||||||||

УТВЕРЖДАЮ | |||||||||||||||||||||||||||

должность руководителя предприятия-изготовителя | |||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||

М.П. | Дата | ||||||||||||||||||||||||||

АКТ N | |||||||||||||||||||||||||||

о результатах типовых испытаний | |||||||||||||||||||||||||||

от | 20 | г. | N | ||||||||||||||||||||||||

1 Испытанное изделие | |||||||||||||||||||||||||||

наименование и чертежное обозначение, | |||||||||||||||||||||||||||

, изготовленное | |||||||||||||||||||||||||||

идентификационный номер изделия | месяц и год изготовления | ||||||||||||||||||||||||||

2 Предприятие - изготовитель изделия | |||||||||||||||||||||||||||

наименование и адрес | |||||||||||||||||||||||||||

3 Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений | |||||||||||||||||||||||||||

внесенные изменения | |||||||||||||||||||||||||||

4 Результаты испытаний | |||||||||||||||||||||||||||

положительный или отрицательный результат в целом; | |||||||||||||||||||||||||||

при наличии отрицательных результатов их перечисляют | |||||||||||||||||||||||||||

5 Заключение | |||||||||||||||||||||||||||

соответствует (не соответствует) образец изделий требованиям программы испытаний; подтверждена (не подтверждена) целесообразность внесения предлагаемых изменений в конструкцию, в технологический процесс изготовления | |||||||||||||||||||||||||||

6 Акт составлен на основании протокола типовых испытаний от " | " | 20 | г. N | ||||||||||||||||||||||||

Акт составил (должностное лицо): | |||||||||||||||||||||||||||

должность | личная подпись | инициалы, фамилия | |||||||||||||||||||||||||

Дата | |||||||||||||||||||||||||||

Библиография

[1] | ИСО 2859:1999* | Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий (Sampling procedures for inspection by attributes. Part 1. Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection) |

[2] | ИСО/ТО 8550-2007* | Руководство по выбору и применению системы приемочного выборочного контроля для инспекции отдельных изделий из партий. Часть 1. Приемочный выбор (Guidance on the selection and usage of acceptance sampling systems for inspection of discrete items in lots - Part 1: Acceptance sampling) |

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

УДК 621.852.13:006.354 | МКС 43.060.01 |

Ключевые слова: ремни приводные, автомобильные транспортные средства, технические требования, методы испытаний | |

Электронный текст документа

и сверен по:

, 2018