ГОСТ Р 53866-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЛЬСЫ КРАНОВЫЕ

Технические условия

Crane rails. Specifications

ОКС 45.080

Дата введения 2011-04-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Уральский институт металлов" (ОАО "УИМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 367 "Чугун, прокат и металлоизделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 сентября 2010 г. N 243-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ИЗДАНИЕ (октябрь 2019 г.) с Поправкой (ИУС 11-2016)

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на крановые рельсы (далее - рельсы) типов КР70, КР80, КР100, КР120 и КР140, предназначенные для путей грузоподъемных кранов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 51685 Рельсы железнодорожные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Классификация

3.1 Крановые рельсы подразделяют:

- на типы (по ширине головки):

- КР70;

- КР80;

- КР100;

- КР120;

- КР140;

- по точности прокатки профиля:

- Б - повышенной;

- В - обычной.

4 Основные параметры и размеры

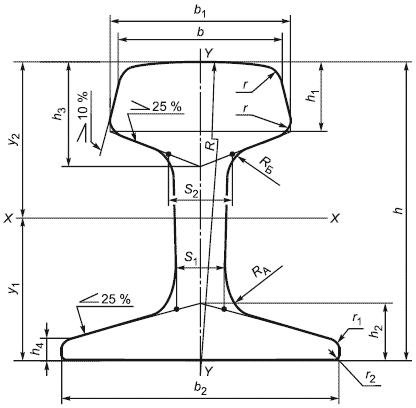

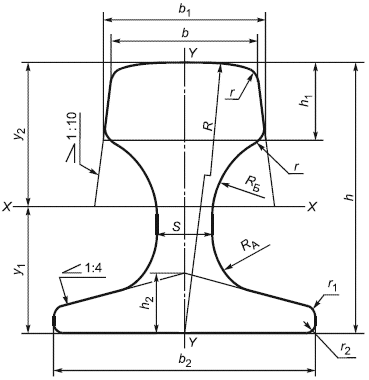

4.1 Форма и основные размеры поперечного сечения рельсов должны соответствовать приведенным на рисунках 1 и 2 и в таблице 1. Допускается изготовление рельсов других размеров и формы по чертежам, согласованным в установленном порядке.

4.2 Площадь поперечного сечения, справочные значения величин для осей и масса 1 м рельса приведены в таблице 2.

|

Рисунок 1 - Поперечное сечение рельсов типа КР70

|

Рисунок 2 - Поперечное сечение рельсов типов КР80, КР100, КР120 и КР140

Таблица 1 - Размеры поперечного сечения рельсов

В миллиметрах

Тип рельса | ||||||

КР70 | 70,0 | 75,6 | 120,0 | - | 21,0 | 23,0 |

КР80 | 80,0 | 87,0 | 130,0 | 32,0 | - | - |

КР100 | 100,0 | 108,0 | 150,0 | 38,0 | - | - |

КР120 | 120,0 | 129,0 | 170,0 | 44,0 | - | - |

КР140 | 140,0 | 150,0 | 170,0 | 60,0 | - | - |

Окончание таблицы 1

В миллиметрах

Тип рельса | |||||||||||

КР70 | 120,0 | 28,0 | 24,0 | 37,45 | 9,00 | 400,0 | 25,0 | 25,0 | 6 | 6 | 1,5 |

КР80 | 130,0 | 35,0 | 26,0 | - | 9,75 | 400,0 | 26,0 | 44,0 | 8 | 6 | 1,5 |

КР100 | 150,0 | 40,0 | 30,0 | - | 11,25 | 450,0 | 30,0 | 50,0 | 8 | 8 | 2 |

КР120 | 170,0 | 45,0 | 35,0 | - | 13,75 | 500,0 | 34,0 | 56,0 | 8 | 8 | 2 |

КР140 | 170,0 | 50,0 | 70,0 | - | 18,75 | 700,0 | 40,0 | 60,0 | 10 | 10 | 3 |

Примечания 1 На рельсах КР120 и КР140 допускается увеличение радиуса 2 Допускается уменьшение размеров | |||||||||||

Таблица 2 - Справочные значения величин для осей

Тип рельса | Площадь поперечного сечения, см | Справочное значение величины для осей | ||||

Расстояние до центра тяжести, см | Момент инерции, см | |||||

КР70 | 60,47 | 5,74 | 6,26 | 1055,67 | 272,59 | 1328,26 |

КР80 | 81,84 | 6,47 | 6,53 | 1523,69 | 468,55 | 1992,24 |

КР100 | 113,44 | 7,63 | 7,37 | 2805,88 | 919,52 | 3725,40 |

КР120 | 150,69 | 8,69 | 8,31 | 4794,22 | 1671,96 | 6466,18 |

КР140 | 187,24 | 8,75 | 8,25 | 5528,27 | 2608,71 | 8136,98 |

Окончание таблицы 2

Тип рельса | Справочное значение величины для осей | Масса 1 м рельса, кг | |||

Момент сопротивления, см | |||||

|

|

| |||

КР70 | 183,91 | 168,64 | 45,43 | 166,03 | 47,47 |

КР80 | 233,37 | 233,34 | 72,08 | 218,71 | 64,24 |

КР100 | 367,86 | 380,72 | 122,66 | 350,92 | 89,05 |

КР120 | 551,69 | 576,92 | 196,70 | 535,59 | 118,29 |

КР140 | 632,07 | 670,09 | 306,91 | 673,89 | 146,98 |

Примечание - Площадь поперечного сечения и справочные величины вычислены по номинальным размерам. При расчете массы 1 м рельса плотность стали принята равной 7850 кг/м | |||||

4.3 Рельсы в соответствии с заказом изготовляют длиной:

- мерной - 9,0; 9,5; 10,0; 10,5; 11,0; 11,5 и 12,0 м;

- немерной - от 4,0 до 12,0 м.

По согласованию сторон рельсы изготовляют другой длины.

4.4 Предельные отклонения по размерам рельсов не должны превышать установленные в таблице 3.

Размеры, для которых не указаны предельные отклонения, даны для построения калибров и контролируются при изготовлении прокатных валков.

Таблица 3

В миллиметрах

Тип рельса | Предельное отклонение при точности прокатки | ||||||

по высоте рельса | по ширине подошвы | по ширине головки | по толщине шейки | по длине мерного рельса | |||

Б | В | Б | В | ||||

КР70 | ±0,8 | ±1,0 | + 1,0 | + 1,0 | + 1,0 | + 1,0 | ±50 |

КР120 | ±1,2 | + 1,0 | + 1,0 | + 1,0 | + 1,2 | ||

4.5 Отклонение поперечного сечения рельса от симметричности относительно вертикальной оси не должно превышать 0,6 мм в головке и 2,0 мм в подошве.

4.6 Рельсы изготовляют без болтовых отверстий. По согласованию изготовителя с потребителем рельсы изготовляют с болтовыми отверстиями на одном или обоих концах. Расположение и размеры болтовых отверстий устанавливают по требованию потребителя.

4.7 Общая кривизна рельса не должна превышать, % от длины рельса:

- 0,08 - в горизонтальной плоскости;

- 0,06 - в вертикальной плоскости.

4.8 Местные отклонения рельса от прямолинейности не должны превышать 1,5 мм на базовой длине 1,0 м.

4.9 Отклонение концов рельсов от прямолинейности в горизонтальной и вертикальной плоскостях не должно превышать 2,0 мм на базовой длине 1,0 м.

4.10 Скручивание рельса не должно превышать 1,5 мм.

4.11 Вогнутость подошвы рельсов не допускается. Общая выпуклость подошвы и выпуклость в средней части подошвы, равной ширине головки, не должны превышать значений, указанных в таблице 4.

Таблица 4

В миллиметрах

Тип рельса | Общая выпуклость | Выпуклость в средней части подошвы |

не более | ||

КР70 | 1,25 | 0,50 |

КР80 | 1,50 | 0,60 |

КР100 | 1,75 | 0,80 |

КР120 | 2,00 | 0,90 |

КР140 | 2,50 | 1,00 |

4.12 Концы рельсов должны быть ровно обрезаны. Косина торцов не должна превышать 5 мм. На торцах рельсов не допускаются заусенцы размером более 4 мм.

Примеры условных обозначений рельсов:

Рельс крановый типа КР100, повышенной точности прокатки Б, мерной длины 12,0 м, по ГОСТ Р 53866-2010:

Рельс КР100-Б-12,0-ГОСТ Р 53866-2010

То же, обычной точности прокатки В, немерной длины, по ГОСТ Р 53866-2010:

Рельс КР100-В-ГОСТ Р 53866-2010.

5 Технические требования

5.1 Рельсы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Рельсы изготовляют из углеродистой стали марки 63, химический состав которой по ковшевой пробе должен соответствовать указанному в таблице 5.

Таблица 5

Массовая доля элементов, % | |||||||

Углерод | Марганец | Кремний | Сера | Фосфор | Хром | Никель | Медь |

не более | |||||||

0,53-0,73 | 0,60-1,00 | 0,15-0,35 | 0,035 | 0,040 | 0,30 | 0,30 | 0,30 |

Допускается изготовление рельсов из стали марок по ГОСТ Р 51685.

5.3 Предельные отклонения по массовой доле элементов в готовых рельсах от норм, указанных в таблице 5, не должны превышать, %:

углерод - |

|

марганец - | ±0,03; |

кремний - |

|

фосфор - | +0,005; |

сера - | +0,005. |

Предельные отклонения по массовой доле хрома, никеля и меди в готовых рельсах от норм, указанных в таблице 5, не нормируются.

5.4 Механические свойства рельсов и твердость на их поверхности катания должны соответствовать указанным в таблице 6.

Таблица 6

Временное сопротивление | Предел текучести | Относительное удлинение | Твердость НВ |

не менее | |||

730 (74) | 370 (38) | 6,0 | 212 |

5.5 На поверхности рельсов не допускаются трещины, закаты, прокатные плены, рванины и раскатанные загрязнения. Допускается удаление дефектов пологой продольной вырубкой или зачисткой, если глубина их залегания не превышает:

- для рельсов типов КР70 и КР80 - 1,5 мм, а в средней трети ширины подошвы - 0,7 мм;

- для рельсов типов КР100, КР120 и КР140 - 2,0 мм, а в средней трети ширины подошвы - 1,0 мм.

Поперечная вырубка и заварка дефектов не допускаются.

5.6 На поверхности рельсов допускаются раскатанные пузыри, риски, вмятины и рябизна, если глубина их залегания не превышает половины допусков, установленных в 5.5.

5.7 На торцах рельсов не допускаются следы усадочной раковины, расслоения и трещины.

5.8 Флокены в рельсах не допускаются.

5.9 Маркировка и упаковка

5.9.1 На шейке каждого рельса в горячем состоянии при прокатке рельса наносят выпуклую маркировку, содержащую:

- условное обозначение предприятия-изготовителя;

- тип рельса;

- две последние цифры года изготовления рельсов;

- обозначение направления прокатки стрелкой (острие стрелки указывает на передний по ходу прокатки конец рельса).

5.9.2 На шейке каждого рельса на той же стороне, где нанесены выпуклые маркировочные знаки, в горячем состоянии клеймением наносят номер плавки.

(Поправка)

5.9.3 На торец каждого рельса в холодном состоянии клеймением наносят:

- номер плавки - на подошве;

- приемочное клеймо, подтверждающее приемку продукции службой технического контроля предприятия-изготовителя, - на головке.

5.9.4 Рельсы дополнительно маркируют несмываемой белой краской путем обводки приемочного клейма по контуру торца головки рельса.

5.9.5 По требованию потребителя крановые рельсы упаковывают в пачки с обвязкой по ГОСТ 7565.

6 Правила приемки

6.1 Общие правила приемки рельсов - по ГОСТ 7566.

6.2 Рельсы принимают партиями. Партией считают рельсы одной плавки, одного типа и сопровождаемые документом о качестве, удостоверяющим соответствие рельсов требованиям настоящего стандарта и содержащим:

- наименование или условное обозначение предприятия-изготовителя;

- тип рельса;

- марку стали;

- количество рельсов с указанием их длины и массы;

- дату оформления документа о качестве;

- номер вагона или другого транспортного средства;

- наименование и адрес покупателя;

- номер заказа (договора).

Документ о качестве должен быть подписан службой технического контроля предприятия-изготовителя.

Приемку рельсов проводит служба технического контроля предприятия-изготовителя. Приемку проводят по результатам приемочного контроля, включающего приемо-сдаточные испытания и сплошной контроль.

6.3 Контроль размеров и качества поверхности проводят на каждом рельсе.

6.4 Приемо-сдаточные испытания рельсов проводят для каждой плавки. При контроле качества рельсов отбирают:

- одну ковшевую пробу - для анализа химического состава стали;

- одну пробу от одного рельса или из обрези - для определения механических свойств рельсов испытанием на растяжение и твердости на поверхности катания головки.

При контроле флокенов отбирают одну пробу от одного рельса каждой пятой плавки.

Механические свойства и твердость рельсов обеспечиваются химическим составом стали и технологией изготовления рельсов и при суммарной массовой доле углерода и одной четвертой массовой доли марганца (С+1/4 Mn) не менее 0,72% контролю не подлежат. Определение механических свойств и твердости рельсов в этом случае проводят по требованию потребителя.

При получении неудовлетворительных результатов испытаний рельсов хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний являются окончательными.

6.5 Определение химического состава стали потребитель при необходимости проводит анализом проб, отобранных от готовых рельсов, с учетом требований по 5.3.

7 Методы испытаний

7.1 Отбор проб для определения химического состава стали проводят по ГОСТ 7565. Определение химического состава стали проводят по ГОСТ 18895, ГОСТ 22536.0-ГОСТ 22536.5, ГОСТ 22536.7-ГОСТ 22536.9.

Допускается определение химического состава стали другими методами, аттестованными по ГОСТ Р 8.563.

7.2 Размеры и форму поперечного сечения рельса контролируют на расстоянии 100-200 мм от торца. Диаметр болтовых отверстий, размеров, определяющих их расположение, и косину торцов рельсов контролируют средствами допускового контроля - шаблонами. Шаблоны должны быть калиброваны в установленном порядке и соответствовать точности прокатки рельсов определенного типа.

7.3 Длину рельсов измеряют металлической рулеткой по ГОСТ 7502 или другим способом, обеспечивающим требуемую точность измерения.

7.4 Общую кривизну рельсов оценивают визуально в положении "стоя на подошве".

При необходимости общую кривизну рельсов рассчитывают по величине стрелы прогиба, которую измеряют по наибольшему зазору между поверхностью рельса и стальной струной, натянутой между его концами.

7.5 Определение отклонений рельсов от прямолинейности проводят по наибольшему зазору между поверхностью рельса и контрольной линейкой (по хорде или касательной).

7.6 Скручивание рельсов определяют на конце рельса в положении "стоя на подошве" по величине максимального зазора, измеряемого щупом, между поверхностью контрольного стеллажа и основанием подошвы рельса.

7.7 Качество поверхности рельсов проверяют визуально.

7.8 Расслоение на торцах рельсов контролируют пробной вырубкой стружки, раздвоение которой считают признаком расслоения.

7.9 Определение механических свойств рельсов при испытании на растяжение проводят по ГОСТ 1497 на цилиндрических образцах начальным диаметром 6 мм и начальной расчетной длиной 30 мм. Образец вырезают из верхней части головки в зоне выкружки как можно ближе к поверхности.

7.10 Твердость на поверхности катания рельсов определяют по ГОСТ 9012.

7.11 Контроль рельсов на флокены проводят по методике предприятия-изготовителя.

8 Транспортирование и хранение

8.1 Транспортирование и хранение рельсов - по ГОСТ 7566.

Рельсы транспортируют железнодорожным, речным и морским транспортом по правилам перевозки, действующим на соответствующем виде транспорта.

8.2 Погрузку и крепление рельсов проводят в соответствии с [1].

По согласованию изготовителя с потребителем рельсы транспортируют поштучно или плотно увязанными в пачки с обвязкой по ГОСТ 7566.

8.3 При погрузке и транспортировании не допускается повреждение крановых рельсов. Не допускается падение крановых рельсов с высоты более 1 м.

В период хранения крановые рельсы должны быть уложены таким образом, чтобы не возникали деформация и ухудшение их прямолинейности.

9 Указания по эксплуатации

Крановые рельсы эксплуатируют в составе оборудования грузоподъемных кранов в соответствии с правилами безопасности [2].

10 Гарантии изготовителя

Предприятие-изготовитель гарантирует соответствие крановых рельсов требованиям настоящего стандарта при условии выполнения установленных требований по транспортированию и хранению рельсов, монтажу и эксплуатации грузоподъемных кранов.

Гарантийный срок хранения крановых рельсов - без ограничения, гарантийный срок их эксплуатации - 18 месяцев со дня ввода грузоподъемного крана в эксплуатацию.

Библиография

[1] | Технические условия размещения и крепления грузов в вагонах и контейнерах, утвержденные МПС России 27 мая 2003 г. N ЦМ-943 | |

[2] | Правила безопасности | "Правила устройства и безопасной эксплуатации грузоподъемных кранов", утвержденные Постановлением Госгортехнадзора России от 31 декабря 1999 г. N 98 |

УДК 621.87.07:006.354 | ОКС 45.080 |

Ключевые слова: крановые рельсы, типы, размеры, прямолинейность, качество поверхности, качество торцов, химический состав, механические свойства, твердость, приемка, методы контроля, транспортирование, хранение | |

Электронный текст документа

и сверен по:

, 2019