ГОСТ Р 58685-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДВЕРИ СУДОВЫЕ ПРОНИЦАЕМЫЕ

Методы и виды испытаний

Ship doors permeable. Methods and kinds of testing

ОКС 47.020.99

Дата введения 2020-04-01

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом стандартизации и сертификации "Лот" Федерального государственного унитарного предприятия "Крыловский государственный научный центр" (НИИ "Лот" ФГУП "Крыловский государственный научный центр")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 5 "Судостроение"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2019 г. N 1241-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на судовые проницаемые двери, предназначенные для оборудования помещений судов и плавсредств (далее - суда).

Настоящий стандарт устанавливает порядок проведения и оформления результатов испытаний судовых проницаемых дверей на стадиях производства и эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 20.39.108 Комплексная система общих технических требований. Требования по эргономике, обитаемости и технической эстетике. Номенклатура и порядок выбора

ГОСТ 166 (ИСО 3599) Штангенциркули. Технические условия

РСТ РСФСР 391 Карандаши. Общие технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17168 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187 Шумомеры. Часть 1. Технические требования

ГОСТ 19445 (ИСО 9177-1) Механические карандаши. Часть 1. Классификация, размеры, технические требования и испытания

ГОСТ 27296-2012 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций

ГОСТ Р 15.301-2016 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 16827 Контроль неразрушающий. Контроль ультразвуковой. Определение характеристик несплошностей

ГОСТ Р 50249 (ИСО 9177-2) Механические карандаши. Часть 2. Черные грифели. Классификация и размеры

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55809 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который да на датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сокращения

В настоящем стандарте применены следующие сокращения:

НД - нормативная документация;

ОТК - отдел технического контроля;

РКД - рабочая конструкторская документация;

РМРС - Российский морской регистр судоходства;

РРР - Российский Речной Регистр;

ТД - техническая документация;

ТЗ - техническое задание;

ТУ - технические условия.

4 Общие положения

Внутренние судовые двери, применяемые в составе конструктивной противопожарной защиты, как правило, должны быть непроницаемыми для дыма и пламени (тип "A"), или для пламени (тип "B") (см. 2.1.2.1.3 и 2.1.2.5.2 части VI [1]).

Судовые проницаемые двери (далее - двери), требования к испытаниям которых представлены в настоящем стандарте, относятся к дверям типа "C", устанавливаемым в переборках типа "C".

Конструкции типа "C" - конструкции, изготовленные из одобренных негорючих материалов, к которым не предъявляются требования в отношении прохождения через них дыма и пламени и соблюдения перепада температур. Не требуется, чтобы клеящие материалы в таких конструкциях были негорючие, однако такие материалы должны обладать характеристиками медленного распространения пламени (см. 2.1.2.8 части VI [1]).

Огневые испытания дверей типа "C" в сборе, изготовленных из одобренных негорючих материалов и отделочных материалов с характеристиками медленного распространения пламени (см. 2.1.1.10 части VI [1]), не проводятся, т.к. Международным кодексом по применению процедур испытания на огнестойкость (Кодекс ПИО) [2] испытания дверей типа "C" не предусмотрены.

Негорючие материалы, используемые в конструкциях дверей типа "C", должны быть испытаны в соответствии с требованиями части 1 приложения 1 Кодекса ПИО [2], а клеящие материалы и отделочные материалы должны быть испытаны в соответствии с требованиями части 5 приложения 1 Кодекса ПИО [2].

Примером дверей типа "С" являются двери внутри кают, в т.ч. дверь между офисом и спальней, дверь между спальней и помещением санузла/душевой и т.п.

5 Виды испытаний

5.1 Виды испытаний в соответствии с ГОСТ 16504 и их состав приведены в таблице 1.

Таблица 1

Состав испытаний | Виды испытаний | |||||

опытных образцов | образцов серийного производства | изделий | ||||

Предвари- | Прие- | Квалифи- | Перио- | Типо- | Эксплуа- | |

Проверка применяемых материалов, размеров, формы и массы | + | + | + | + | + | + |

Статические испытания | + | + | + | - | (+) | (+) |

Динамические испытания | + | + | + | - | (+) | - |

Проверка действия подвижных элементов | + | (+) | + | + | + | + |

Проверка по эргономическим показателям | + | + | - | - | - | - |

Акустические испытания | + | - | - | - | (+) | - |

Климатические испытания | + | + | (+) | - | (+) | - |

Проверка на ремонтопригодность | + | - | - | - | - | + |

Примечание - Знак "+" означает, что испытание является обязательным; знак "(+)" - необходимость испытания определяется разработчиком по согласованию с Заказчиком; знак "-" - испытание не проводят. | ||||||

5.2 Двери, предназначенные для установки на судах с классом РРР, подлежат освидетельствованию РРР в соответствии с правилами [3].

5.3 Испытания, приведенные в таблице 1, проводят для проверки работоспособности и сохранения внешнего вида дверей после воздействия на них внешних факторов. Проведение испытаний должно соответствовать требованиям технических регламентов [4] и [5]. Испытания опытных образцов дверей следует проводить в объеме, предусмотренном стандартами общих технических условий или ТУ на конкретную продукцию.

5.4 Для оценки и контроля качества опытные образцы дверей подвергают предварительным и приемочным испытаниям. Порядок проведения испытаний опытных образцов - по ГОСТ Р 15.301-2016 (подраздел 6.5).

Предварительные испытания организует разработчик опытного образца двери. Для проведения предварительных и приемочных испытаний приказом руководителя организации-разработчика назначают комиссию по проведению испытаний, в состав которой включают представителей разработчика, изготовителя опытного образца и специалистов испытательной организации.

Предварительные и приемочные испытания проводят по соответствующим программам и методикам испытаний, разрабатываемым и утверждаемым стороной, несущей ответственность за проведение этих испытаний. Порядок разработки и состав программы и методики испытаний - по ГОСТ Р 15.301-2016 (пункт 6.5.7).

5.5 С целью оценки готовности изготовителя к выпуску изделия в заданном объеме проводят квалификационные испытания. Квалификационные испытания проводят по программе и методике, разработанным и утвержденным изготовителем с участием разработчика изделия и согласованным с заказчиком (потребителем) изделия, при его наличии. Квалификационные испытания организует и обеспечивает их проведение по утвержденной программе и методике изготовитель. Изготовитель проводит квалификационные испытания собственными силами и средствами.

5.6 Состав периодических и типовых испытаний определяют заказчик и предприятие-разработчик по согласованной программе.

5.7 Приемочные (межведомственные) испытания проводит приемочная (межведомственная) комиссия, в состав которой входят представители исполнителя опытно-конструкторских работ и представитель заказчика, представители изготовителя опытного образца и других заинтересованных организаций. Приемочные (межведомственные) испытания организует заказчик изделия.

5.8 При предъявлении образцов дверей для испытаний в общем случае представляют следующие документы:

- приказ о назначении комиссии;

- утвержденное ТЗ;

- комплект РКД на опытные образцы (включая проект ТУ);

- согласованные программа и методика испытаний;

- заключение по результатам проведения метрологической экспертизы комплекта документации;

- акты приемки ОТК опытных образцов;

- акт взвешивания дверей с указанием массы по чертежам и фактический;

- гигиенические сертификаты на применяемые материалы;

- НД на применяемые материалы (ТУ);

- сертификаты пожарной безопасности на применяемые материалы;

- другая ТД, предусмотренная ТЗ на разработку дверей.

Помимо вышеперечисленных документов при предъявлении опытных образцов дверей для приемочных испытаний представляют акт о проведении предварительных испытаний.

5.9 Программа и методика испытаний должны устанавливать необходимый и достаточный объем испытаний, обеспечивающий заданную достоверность получаемых результатов.

Для дверей, предназначенных для установки на судах с классом РРР, программа испытаний должна быть согласована с РРР.

6 Порядок подготовки дверей к испытаниям

6.1 Для проведения испытаний выбирают образцы одного размера каждого типа дверей, имеющих конструктивные особенности. Образец для испытания и все его комплектующие детали должны иметь размеры, предусмотренные ТД. Образцы для испытаний должны быть изготовлены, укомплектованы и собраны в полном соответствии с ТД, включая декоративные детали и облицовки, которые могут повлиять на результаты испытаний.

6.2 Количество образцов дверей, подвергаемых испытаниям, определяют программой испытаний, разработанной и согласованной с заинтересованными предприятиями в установленном порядке.

6.3 К испытаниям допускаются образцы дверей, принятые ОТК предприятия-изготовителя, и продукция, подлежащая наблюдению РРР и принятая их представителями.

6.4 Для проведения статических и динамических испытаний, а также для проверки действия подвижных элементов образцы дверей должны быть установлены на испытательном стенде. Типовые схемы установки образцов дверей на испытательном стенде приведены в приложении А.

6.5 Двери, предназначенные для установки на судах с классом РРР, должны проходить испытания под наблюдением РРР.

7 Аппаратура, оборудование и приборы для проведения испытаний

Средство измерения, используемое при испытаниях дверей, должно иметь действующие на весь период испытаний знак поверки и (или) свидетельство о поверке, и (или) запись в паспорте (формуляре) средства измерения, заверенную подписью поверителя.

Поверку средств измерений следует проводить в соответствии с порядком, утвержденным приказом [6]. Требования к знаку поверки и к содержанию свидетельства - в соответствии с порядком, утвержденным приказом [6].

Перечень аппаратуры, оборудования и приборов, используемых для проведения испытаний, и показатели точности измерений приведены в таблице 2.

Таблица 2

Аппаратура, оборудование и приборы | Точность измерения |

1 Испытательный стенд | |

2 Стенд вибрационный электромеханический, обеспечивающий: | |

- частоту колебаний от 5 до 40 Гц; | - |

- амплитуду колебаний от 0,1 до 5,0 мм | - |

3 Стенд имитации морской качки, обеспечивающий: | |

амплитуду ±45° (крен), период от 7 до 9 с; ±15° (дифферент), период от 6 до 8 с | - |

4 Ультразвуковой дефектоскоп | - |

5 Ультразвуковой пьезоэлектрический преобразователь по ГОСТ Р 55725 | - |

6 Передающая измерительная система по ГОСТ 27296-2012 (раздел 6) | - |

7 Шумомер Ш-71 1 или 2 класса по ГОСТ 17187 с третьоктавными фильтрами по ГОСТ 17168 | - |

8 Весы неавтоматического действия по ГОСТ Р 53228 | 0,1 кг |

9 Набор грузов общей массой 350 кг | - |

10 Линейка измерительная металлическая по ГОСТ 427 | 1,0 мм |

11 Динамометр пружинный по ГОСТ 13837 | 1,0 кг |

12 Штангенциркуль типа ШЦ-1 по ГОСТ 166 | 0,1 мм |

13 Линейка поверочная по ГОСТ 8026 | - |

14 Щупы моделей 82003, 82103, 82203, 82303 | - |

15 Угломеры с нониусом по ГОСТ 5378 | 0,1 мм |

16 Климатическая камера любого типа, обеспечивающая: | |

- температуру от 223 до 318 К (от минус 50 до плюс 45°С); | 1°С |

- относительную влажность (95±3)% | - |

8 Проведение испытаний и обработка результатов

8.1 Проверка применяемых материалов, размеров, формы и массы

8.1.1 Проверка материалов, применяемых при изготовлении дверей, включает в себя контроль наличия сертификатов на применяемые материалы (см. 5.8). Применяемые материалы должны отвечать требованиям пожарной безопасности в соответствии требованиями части VI правил [1], технических регламентов [4], [5] и [7], и части III правил [8].

Проверку размеров дверей выполняют стандартным измерительным инструментом и приборами (см. таблицу 2) с последующим сопоставлением с размерами, указанными на сборочном чертеже.

8.1.2 Габаритные размеры дверей, размеры "в свету", а также высоту и ширину дверного полотна измеряют металлической линейкой с точностью до 1,0 мм, делая по два замера в одной плоскости.

Толщину дверного полотна измеряют штангенциркулем с точностью до 1,0 мм в двух противоположных местах на расстоянии 30 мм от края полотна.

8.1.3 Для определения отклонения дверного полотна от плоскости измеряют наибольшее расстояние между поверхностью дверного полотна и поверочной линейкой с помощью щупов.

Отклонение от плоскостности измеряют в поперечном, продольном и диагональном направлениях. Точность измерения 0,1 мм. Результаты измерений представляют в процентном отношении величин отклонения от плоскостности к соответствующему размеру дверного полотна по ширине, длине и диагонали.

8.1.4 Измерение зазоров между коробкой и дверным полотном необходимо производить набором щупов с точностью до 0,1 мм в трех точках по вертикали со стороны замка и в двух точках по горизонтали со стороны петель.

8.1.5 Проверку фактической массы двери производят путем взвешивания на весах с точностью до 0,1 кг и сопоставлением результатов взвешивания с данными, указанными на сборочном чертеже.

Результаты проверки массы опытных образцов дверей при проведении предварительных, приемочных, периодических и типовых испытаний должны быть оформлены актом взвешивания дверей с указанием фактической массы.

8.1.6 Опытный образец двери считается прошедшим проверку, если материалы, применяемые при изготовлении дверей, имеют все необходимые сертификаты (см. 5.8), размеры, форма и масса двери соответствуют данным, указанным на сборочном чертеже.

8.2 Статические испытания

8.2.1 Стопорение двери при открывании с помощью буфера с держателем

8.2.1.1 Образец двери устанавливают на испытательном стенде вертикально. Производят десятикратное открывание двери до стопорения ее буфером. Угол раскрытия створчатых дверей L=(100±10)°. Скорость движения створки (раскрытия) двери принимают согласно ТД на конкретный вид двери.

8.2.1.2 Образец двери устанавливают на испытательном стенде в положении, имитирующем установку двери на судне с наклоном 5° в сторону, противоположную открыванию. Производят десятикратное открывание двери до стопорения ее буфером на величину угла и со скоростью раскрытия, указанной в 8.2.1.1.

8.2.1.3 При испытании проверяют прочность узлов крепления дверного полотна к коробке, буфера к дверному полотну, и удержание двери в застопоренном положении.

8.2.1.4 Опытный образец двери считается выдержавшим испытания, если отсутствуют механические повреждения узлов крепления (например: отрыв петель от коробки или дверного полотна, смещение или изгиб петель и др.) и деформации дверного полотна (например: отрыв облицовки, смещение деталей полотна, не допускаемые изменения формы полотна, изменение величины зазора между коробкой и дверным полотном и др.), ведущие к нарушению нормальной эксплуатации двери.

8.2.2 Испытание двери на захлопывание при подложенном резиновом шланге

8.2.2.1 Образец двери устанавливают на испытательном стенде. В район притвора посередине высоты сдвижной двери и по центру порога створчатой двери подкладывают неармированный резиновый шланг диаметром от 20 до 40 мм и производят захлопывание двери рывком. Марка и диаметр резинового шланга, применяемого при испытании, должны быть указаны в программе и методике испытаний. Испытание проводят десять раз.

При этом проверяют прочность дверного полотна, узлов крепления петель створчатой двери и механизма откатки сдвижной двери.

8.2.2.2 Опытный образец двери считается выдержавшим испытания, если отсутствуют механические повреждения узлов крепления и деформации дверного полотна, ведущие к нарушению нормальной эксплуатации двери.

8.2.3 Испытание двери на статическую нагрузку

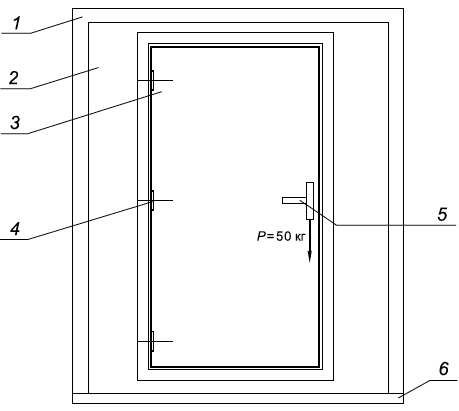

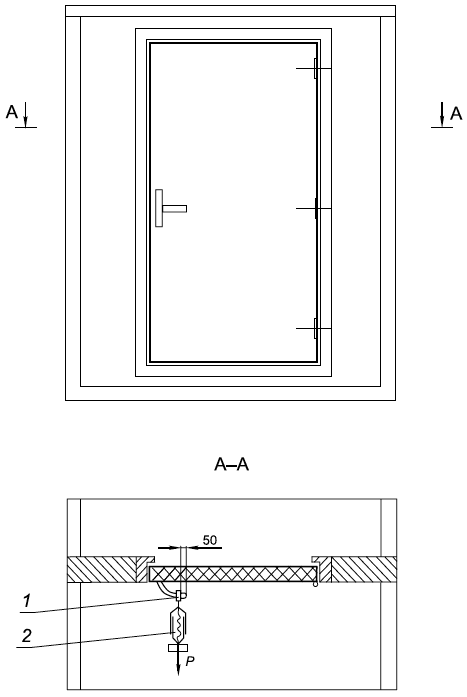

8.2.3.1 Прочность крепления ручки с замком проверяют подвешиванием с одной стороны двери на ручку груза массой 50 кг в направлении действия ручки. Дверь при этом должна быть закрыта. Продолжительность выдержки под нагрузкой 30 мин. После снятия нагрузки дверь открывают и закрывают десять раз. Схема приложения нагрузки приведена на рисунке 1.

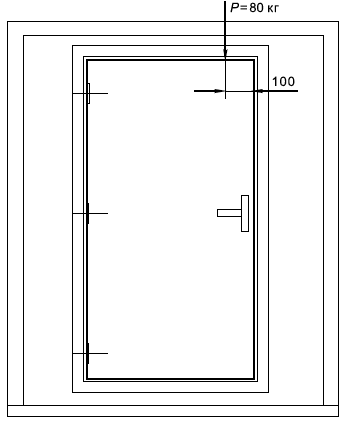

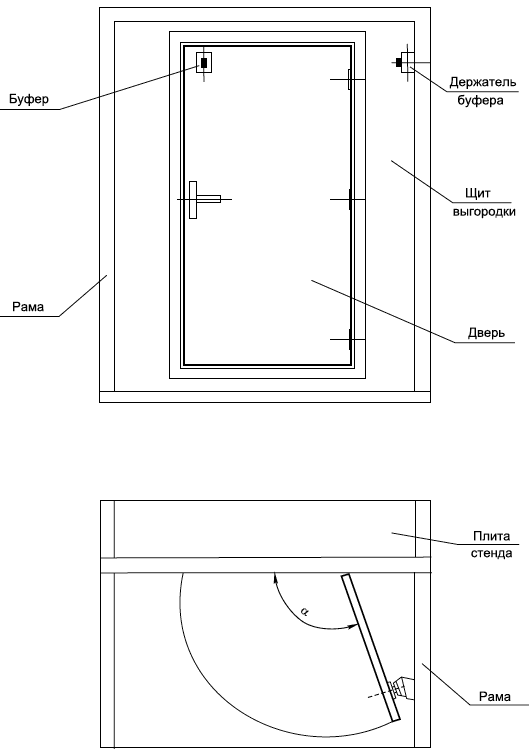

8.2.3.2 Для проверки прочности крепления петель в створчатых дверях на верхний угол двери, открытой на 90°, со стороны замка подвешивают груз массой 80 кг. Продолжительность выдержки под нагрузкой 1 ч. После снятия нагрузки дверь открывают и закрывают десять раз, затем проводят визуальный осмотр крепления петель двери. Схема приложения нагрузки приведена на рисунке 2.

8.2.3.3 Опытный образец двери считается выдержавшим испытания, если прочность крепления петель и ручки с замком сохранена, и нормальная эксплуатация двери не нарушена.

|

1 - рама;

2 - щит выгородки; 3 - дверь; 4 - петля двери; 5 - ручка; 6 - плита испытательного стенда

Рисунок 1 - Схема приложения нагрузки для проверки прочности крепления ручки с замком

|

Рисунок 2 - Схема приложения нагрузки для проверки прочности крепления петель

8.3 Динамические испытания

8.3.1 Динамические испытания включают испытания на ударную стойкость, вибрационную стойкость и испытания на стенде, имитирующем качку.

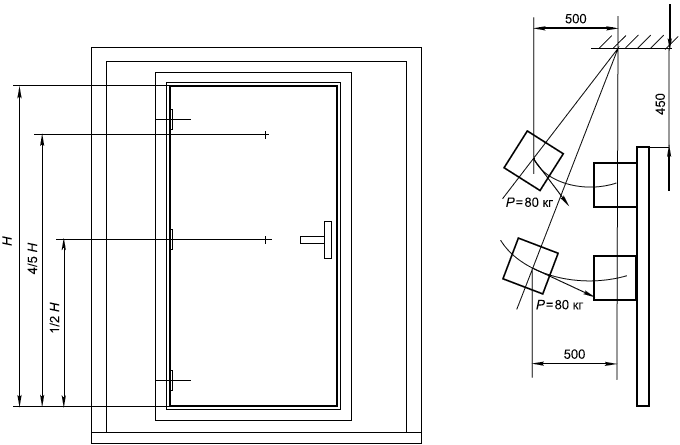

8.3.2 Испытания образца двери на ударную стойкость проводят на испытательном стенде. Приспособление для удержания груза и обеспечения его свободного падения в заданные точки дверного полотна располагают на высоте 450 мм от испытуемого образца. Высота падения груза должна составлять 500 мм. Удары наносят грузом массой 80 кг. Испытываемый образец должен выдержать по три удара поочередно с каждой стороны дверного полотна. Точки нанесения удара расположены на высоте 4/5 Н и 1/2 Н. Места нанесения ударов указаны на рисунке 3.

|

Рисунок 3 - Схема приложения нагрузок при испытании на ударную стойкость

Места нанесения удара проверяют визуально после каждого падения груза и выявляют изменения поверхности дверного полотна:

- определяют наличие разрушений (остаточные деформации - вогнутости и повреждения);

- измеряют величины остаточных деформаций и зазоров между коробкой и дверным полотном;

- сравнивают величину вогнутости поверхности полотна с допускаемыми величинами, установленными в ТД на конкретные виды дверей.

Результаты испытания признают удовлетворительными, если:

- глубина наибольшей вогнутости не превышает величину, допускаемую требованиями ТД;

- отсутствуют следы пробивания, разрывы облицовки дверного полотна.

8.3.3 Испытания образца двери вибрационной стойкости проводят на одно- или двухкомпонентном вибрационном стенде. Образец двери, установленный на стенде, поочередно испытывают в положении "открыто" или "закрыто" по 2 ч на двухкомпонентном стенде или по 3 ч на однокомпонентном стенде с амплитудой колебаний 0,15-0,20 мм и плавным изменением частоты колебаний от 8 до 35 Гц. При этом частота колебаний должна быть изменена в течение 10-15 мин от наименьшего значения и наоборот.

Резонансные колебания обнаруживают по резкому возрастанию амплитуды колебаний.

Время проверки на резонанс в продолжительность испытаний не входит.

При обнаружении резонансных явлений дальнейшие испытания образцов дверей должны быть продолжены только после устранения резонанса. Если резонансные колебания невелики и не нарушают нормальную работу двери, то испытания на вибрационную стойкость должны быть продолжены. При отсутствии резонансных колебаний продолжают испытания при амплитуде колебаний 0,9-1,0 мм и частоте 20 Гц.

8.3.4 Образец двери, установленный на стенде, имитирующем качку, подвергают в течение 30 мин одновременному воздействию бортовой и килевой качки с амплитудами соответственно ±45° и ±15° и с периодами 7-9 с и 6-8 с.

По окончании динамических испытаний проводят проверку:

- прочности узлов крепления ручек, замка, петель в соответствии с 8.2.3.1, 8.2.3.2;

- прочности узлов крепления выбивной (аварийной) филенки в соответствии с 8.4.2;

- работы вентиляционной решетки в соответствии с 8.4.1;

- состояния клеевых швов.

Состояние выбивной (аварийной) филенки проверяют внешним осмотром на отсутствие механических повреждений и отсутствие возможности открывания филенки снаружи.

Выбивная (аварийная) филенка должна плотно прилегать по всему периметру стального обрамления (рамки) дверного полотна и должна быть надежно закреплена металлическими ободками.

Состояние клеевых швов проверяют внешним осмотром на отсутствие механических повреждений.

Сохранение адгезии внутреннего заполнителя с облицовкой дверного полотна проверяют ультразвуковым способом в соответствии с ГОСТ Р ИСО 16827.

Для ультразвукового метода контроля несплошностей применяют ультразвуковые дефектоскопы, прошедшие поверку в соответствии с ГОСТ Р 55809, и ультразвуковые пьезоэлектрические преобразователи по ГОСТ Р 55725.

8.3.5 Опытный образец двери считается выдержавшим испытание на ударную и вибрационную стойкость и испытание, имитирующее качку, если после проведения испытаний:

- изменения формы двери не превысили допустимых размеров;

- прочность узлов крепления ручки, замка, петель не нарушена;

- функции открывания и закрывания двери, отпирания и запирания замка не нарушились;

- отсутствуют механические повреждения выбивной (аварийной) филенки и возможность открывания филенки снаружи, прочность узлов крепления филенки не нарушена;

- отсутствуют механические повреждения на поверхностях двери и подвижных деталей двери (замок, ручка, вентиляционная решетка) и другие неисправности, препятствующие нормальной эксплуатации двери.

8.4 Проверка действия подвижных элементов

8.4.1 Проверка работы подвижных элементов и скобяных изделий

8.4.1.1 Проверку работы подвижных элементов в вентиляционной решетке осуществляют до и после установки ее в дверное полотно путем перемещения задвижного щитка вправо и влево пять раз.

Если задвижной щиток перемещается без заеданий, легко и плавно закрывается и открывается, не имеет перекосов в отверстиях при закрывании и открывании, то вентиляционная решетка считается работоспособной.

8.4.1.2 Для проверки действия механизма откатки сдвижных дверей необходимо произвести откатку и закрывание дверей не менее трех раз. Если дверь движется по направляющему рельсу плавно, без заеданий, то механизм считается работоспособным.

8.4.1.3 Для проверки работы замка, ручки-фали и петель дверь необходимо установить в вертикальном положении.

При проверке замка необходимо переместить ригель замка из положения "открыто" в положение "закрыто" и обратно не менее трех раз.

Установленный замок считается выдержавшим испытания, если ключ поворачивается без заеданий, при этом: ригель двигается до конца и устанавливается заподлицо с планкой (при обратном повороте ключа), ручка-фаля поворачивается без заеданий и косой засов над планкой при нажатой ручке-фале не выступает более чем на 1,5 мм.

При проверке ручки-фали необходимо, поворачивая ее, переместить косой засов из положения "закрыто" в положение "открыто" не менее трех раз. При этом косой засов не должен выступать за планку при нажатой ручке-фале.

Для проверки работы петель необходимо произвести трехкратное открывание и закрывание дверного полотна с углом раскрытия петель не менее 90°. Петли считаются работоспособными, если вращение шарнирно соединенных частей происходит без заеданий и недопустимых люфтов, а крепление их к дверному полотну имеет необходимую прочность.

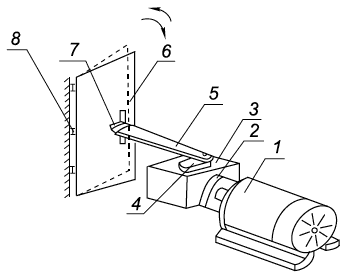

8.4.1.4 Для определения срока службы до первого планового ремонта и срока службы до списания проводят испытания на цикличность работы двери "открыто-закрыто". Схема проведения испытаний приведена на рисунке 4.

|

1 - двигатель; 2 - муфта; 3 - редуктор; 4 - кривошип; 5 - шатун; 6 - дверь; 7 - ручка двери; 8 - петля двери

Рисунок 4 - Схема для проведения испытаний на цикличность работы двери "открыто-закрыто"

Ригель замка должен быть утоплен. Угол раскрытия петель (100±10)°, частота цикличности открывания-закрывания не должна быть более 30 циклов в минуту.

Для определения срока службы считается, что один год срока службы двери соответствует 6000 циклов испытаний. После каждых 6000 циклов производят проверку состояния двери. Если возникший дефект может быть устранен в условиях эксплуатации с применением запасных деталей и материалов, то по количеству циклов до возникновения этого дефекта определяют срок службы до первого планового ремонта.

После устранения этого дефекта испытания продолжают до возникновения неустранимых дефектов, но не более 19000 циклов для внутренних дверей и 9000 циклов - для наружных и сдвижных.

По количеству циклов до возникновения неустранимых дефектов определяют срок службы до списания.

8.4.1.5 Определение усилия открывания створчатой двери или усилия откатки сдвижной двери проводят на испытательном стенде.

Опытный образец двери должен быть надежно закреплен на испытательном стенде в положении, имитирующем ее установку на судне с наклоном 3,5° в сторону, противоположную открыванию.

Контроль усилия открывания или откатки двери производит один человек при помощи пружинного динамометра, прикрепленного к ручке двери.

Усилие открывания или откатки дверей должно быть не более 160 Н.

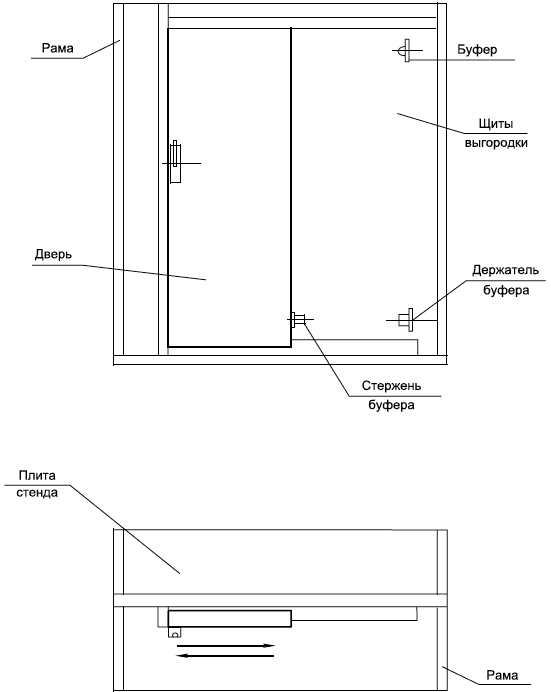

Определение усилия открывания створчатой двери проводят на испытательном стенде по типовой схеме, приведенной на рисунке 5.

|

1 - обойма; 2 - динамометр

Рисунок 5 - Типовая схема приложения усилия для открывания створчатой двери

Угол раскрытия петель створчатых дверей должен быть (25±5)°, направление усилия, прикладываемого к ручке, должно быть перпендикулярно к плоскости дверного полотна.

Определение усилия откатки сдвижной двери проводят на испытательном стенде по типовой схеме, приведенной на рисунке 6.

Усилие откатки сдвижных дверей должно быть приложено под углом (25±5)° к направлению движения двери.

8.4.2 Испытание узла крепления выбивной (аварийной) филенки

Аварийная филенка должна свободно выбиваться от двух-трех ударов ногой.

|

1 - рама;

2 - щит выгородки; 3 - дверь; 4 - ручка; 5 - обойма; 6 - динамометр; 7 - направляющая двери; 8 - плита испытательного стенда

Рисунок 6 - Типовая схема приложения усилия для откатки сдвижной двери

8.5 Проверка по эргономическим показателям

8.5.1 Номенклатуру и порядок выбора эргономических требований к дверям для их регламентирования в НД определяют в соответствии с ГОСТ 20.39.108.

Опытные образцы дверей подвергают эргономической экспертизе на соответствие эргономическим и эстетическим требованиям в соответствии с ГОСТ 20.39.108 по программе проведения эргономической экспертизы. Программа устанавливает объект, цель и порядок проведения эргономической экспертизы.

Объектом эргономической экспертизы являются комплект РКД и опытные образцы дверей.

Целью эргономической экспертизы является проверка соответствия технических решений, реализованных в РКД, и опытных образцов дверей эргономическим требованиям ТЗ и НД.

Эргономическую экспертизу может проводить комиссия, которая проводила предварительные испытания опытных образцов.

В ходе проверки комиссия руководствуется ТЗ, требованиями стандартов системы эргономических требований и эргономического обеспечения, НД, регламентирующими эргономические требования, программой эргономической экспертизы.

В ходе эргономической экспертизы осуществляется проверка:

- функциональных размеров и показателей дверей на соответствие антропометрическим показателям человека:

1) дверь и все ее комплектующие детали должны иметь размеры, предусмотренные ТД;

2) компоновка элементов двери должна быть рациональной и обеспечивать ее надежность и удобство при эксплуатации;

- функциональных размеров дверей на возможность:

1) транспортирования к месту установки и крепления изделия на месте установки;

2) всех видов уборки (легкая очистка от пыли и грязи, мойка и обработка антистатическими препаратами) и санитарной обработки (дегазации, дезинсекции, дезинфекции);

3) свободного доступа к обрабатываемым поверхностям дверей;

- соответствия применяемых комплектующих изделий, конструктивных и отделочных материалов требованиям:

1) технических регламентов [4] и [5];

2) части VI правил [1], технического регламента [7], части III правил [8], Международной конвенции [9] по характеристикам сопротивляемости воспламенению и распространению пламени;

- удобства технического обслуживания и ремонта;

- эстетических показателей.

По результатам эргономической экспертизы комиссия оформляет заключение, в котором должны быть указаны основание для проведения экспертизы (включает перечень документов, на основании которых проводилась экспертиза, состав комиссии, место и сроки проведения экспертизы), цель экспертизы, объект экспертизы, результат экспертизы, выводы и предложения.

8.5.2 Опытный образец двери считается выдержавшим испытания по эргономическим показателям, если дверь удовлетворяет эргономическим требованиям ТЗ и соответствует решениям, реализованным в РКД.

8.6 Акустические испытания

8.6.1 Акустические испытания включают измерение уровня звука, возникающего при открывании и закрывании двери, и звукоизолирующей способности двери.

8.6.2 Измерение уровня звука осуществляют шумомерами 1 или 2 класса с частотной коррекцией A по ГОСТ 17187.

8.6.3 Измерение изоляции воздушного шума производят в соответствии с требованиями ГОСТ 27296-2012 (раздел 4). Требования к испытательным помещениям - по ГОСТ 27296-2012 (раздел 5). Индекс изоляции по воздушному шуму согласно санитарным нормам [10] не должен быть ниже 30 дБ.

8.6.4 При измерении звукоизолирующей способности двери применяется передающая измерительная система по ГОСТ 27296-2012 (раздел 6).

8.6.5 Опытный образец двери считается выдержавшим акустические испытания, если после проведения испытаний звукоизоляция между помещениями удовлетворяет требованиям 8.6.3.

8.7 Климатические испытания

8.7.1 Климатические испытания изделий на устойчивость в тропическом климате следует проводить в соответствии с ГОСТ 15151.

8.7.2 Климатические испытания включают в себя:

- испытание на воздействие верхнего значения температуры среды при эксплуатации (на теплоустойчивость);

- испытание на воздействие верхнего значения температуры среды при транспортировании и хранении (на теплоустойчивость);

- испытание на воздействие нижнего значения температуры среды при эксплуатации (на холодоустойчивость);

- испытание на воздействие нижнего значения температуры среды при транспортировании и хранении (на холодоустойчивость);

- испытание на воздействие влажности воздуха (на влагоустойчивость) и др.

8.7.3 Испытания следует проводить в климатических камерах.

8.7.4 Испытания на теплоустойчивость при эксплуатации следует проводить при температуре от 316 до 320 К (от плюс 43 до плюс 47°С) в течение 24 ч. Влажность воздуха в климатической камере при испытаниях на теплоустойчивость не нормируется. Испытания на теплоустойчивость при эксплуатации следует проводить в соответствии с требованиями ГОСТ 15151-69 (пункт 6.5). Испытания на теплоустойчивость при транспортировании и хранении следует проводить в соответствии с требованиями ГОСТ 15151-69 (пункт 6.6).

8.7.5 Испытания двери на холодоустойчивость при транспортировании и хранении следует проводить при температуре воздуха в камере в течение 2 сут от 291 до 295 К (от плюс 18 до плюс 22°С). Влажность воздуха при испытаниях не нормируется. Испытание на холодоустойчивость при эксплуатации следует проводить в соответствии с требованиями ГОСТ 15151-69 (пункт 6.7). Испытание на холодоустойчивость при транспортировании и хранении следует проводить в соответствии с требованиями ГОСТ 15151-69 (пункт 6.8).

8.7.6 Испытания на влагоустойчивость следует проводить по непрерывному методу в течение 24 ч при температуре воздуха в камере от 311 до 315 К (от плюс 38 до плюс 42°С) и относительной влажности от 92 до 98%. Испытания на влагоустойчивость следует проводить в соответствии с требованиями ГОСТ 15151-69 (пункт 6.9).

8.7.7 После окончания климатических испытаний двери выдерживают в нормальных климатических условиях в течение не менее 6 ч, а затем подвергают проверке состояния внешнего вида, размеров и отклонения от плоскостности в соответствии с 8.1.3.

8.7.8 Опытный образец двери считается выдержавшим климатические испытания, если результаты испытаний соответствуют требованиям на разработку дверей или требованиям стандартов на двери.

8.7.9 Результаты испытаний заносят в протокол по форме, приведенной в приложении Б.

8.7.10 Результаты климатических испытаний должны быть зарегистрированы в журнале по форме В.1 (приложение В).

8.8 Эксплуатационные испытания

8.8.1 Эксплуатационные испытания дверей проводят в условиях плавания судна (рейса).

Эксплуатационные испытания дверей назначаются в тех случаях, когда отсутствует возможность проведения всесторонних стендовых испытаний образца изделия принципиально новой конструкции, и при этом нет опыта эксплуатации аналогичных изделий на судах.

Эксплуатационные испытания дверей, устанавливаемых на судах с классом РМРС, проводят в соответствии с требованиями правил [1], технического регламента [4] и применимыми требованиями правил [11].

Эксплуатационные испытания дверей, устанавливаемых на судах с классом РРР, проводят в соответствии с требованиями правил [3], технического регламента [5] и правил [8].

8.8.2 Эксплуатационные испытания дверей включают в себя проверку:

- внешнего вида и качества видимых поверхностей;

- стабильности размеров дверного полотна и величины зазоров;

- прочности;

- работы подвижных элементов и скобяных изделий;

- ремонтопригодности.

Длительность и периодичность испытаний устанавливает заказчик совместно с изготовителем в зависимости от продолжительности рейса.

8.8.2.1 Проверку внешнего вида и качества видимых поверхностей двери производят визуально.

При осмотре дверей необходимо обратить внимание на характер изменений качества видимых поверхностей, а также установить причину их возникновения.

Проверку следует проводить в течение всего рейса с интервалом, указанным в программе испытаний.

8.8.2.2 Проверку стабильности размеров дверного полотна, величины зазоров между коробкой и дверным полотном производят в соответствии с 8.1.3, 8.1.4.

Места замеров должны быть помечены карандашом по РСТ РСФСР 391 или механическим карандашом по ГОСТ 19445 с черным грифелем по ГОСТ Р 50249. Периодичность замеров устанавливают в соответствии с программой и методикой испытаний.

8.8.2.3 Проверка прочности заключается в проведении испытаний на статическую нагрузку и проводится по 8.2.3.

Наличие деформации в узлах двери должно быть зафиксировано по истечении суток после снятия нагрузки, при этом проверяют работу подвижных элементов и скобяных изделий по 8.4.1.

8.8.3 После окончания каждого цикла испытаний производят проверку внешнего вида двери, качества видимых поверхностей и прочности узлов крепления скобяных изделий.

8.8.4 После окончания испытаний по проверке прочности производят проверку работы подвижных элементов и скобяных изделий по 8.4.1.

Испытания установленных на дверь закрывателей, стопоров и буферов с держателем по их прямому назначению следует проводить на судне после монтажа.

8.8.5 Проверку ремонтопригодности дверей в случае возникновения поломок или других дефектов производят с помощью прилагаемого комплекта запасных частей, инструмента и принадлежностей.

8.8.6 Дверь считается выдержавшей эксплуатационные испытания, если результаты испытаний удовлетворяют требованиям и условиям эксплуатации двери.

8.8.7 Результаты эксплуатационных испытаний должны быть зарегистрированы в журналах по формам Г.1-Г.6 (приложение Г).

Приложение А

(рекомендуемое)

Типовые схемы установки образцов дверей на испытательном стенде

|

Рисунок А.1 - Типовая схема установки образца одностворчатой распашной двери на испытательном стенде

|

Рисунок А.2 - Типовая схема установки образца сдвижной двери на испытательном стенде

Приложение Б

(рекомендуемое)

Форма протокола испытаний

Протокол N | |||||||||||||||||||||||||

испытаний | |||||||||||||||||||||||||

вид испытаний | наименование изделия | ||||||||||||||||||||||||

Комиссия в составе: | |||||||||||||||||||||||||

Председатель | |||||||||||||||||||||||||

должность, предприятие, фамилия, имя, отчество | |||||||||||||||||||||||||

члены комиссии | |||||||||||||||||||||||||

должность, предприятие, фамилия, имя, отчество | |||||||||||||||||||||||||

назначенная приказом по | N | ||||||||||||||||||||||||

наименование предприятия | |||||||||||||||||||||||||

от | провела | испытания | |||||||||||||||||||||||

вид испытаний | наименование | ||||||||||||||||||||||||

в соответствии с | |||||||||||||||||||||||||

и обозначение изделия | обозначение документа | ||||||||||||||||||||||||

в период с | 20 | г. по | 20 | г. | |||||||||||||||||||||

В результате испытаний комиссия установила следующие основные данные: Раздел 1. Результаты проверки соответствия состава и комплектности изделия требованиям технической документации. Раздел 2. Данные о результатах испытаний изделий согласно программе испытаний. Раздел 3. Выводы и предложения. | |||||||||||||||||||||||||

Председатель комиссии | |||||||||||||||||||||||||

подпись | расшифровка подписи | ||||||||||||||||||||||||

Члены комиссии | |||||||||||||||||||||||||

подпись | расшифровка подписи | ||||||||||||||||||||||||

Примечание - По усмотрению комиссии могут вводиться новые разделы. | |||||||||||||||||||||||||

Приложение В

(рекомендуемое)

Типовая форма журнала регистрации результатов климатических испытаний

Журнал регистрации наблюдений за испытаниями дверей на теплоустойчивость или влагоустойчивость

Форма В.1

Наиме- | Дата и время | Продол- | Темпе- | Влаж- | Характер | Причина | |||

нование и обозначение изделия | начала испы- | окон- | житель- | ратура воздуха, °С | ность воздуха, % | дефекта | возникно- | ||

Приложение Г

(рекомендуемое)

Типовые формы журналов регистрации результатов эксплуатационных испытаний

Журнал регистрации наблюдений за изменением внешнего вида и качества видимых поверхностей двери

Форма Г.1

Дата наблюдения | Наименование или номер помещения | Наименование и обозначение изделия | Характер изменения | Причина изменения | ||

Журнал регистрации измерений дверного полотна

Форма Г.2

Дата | Наименование | Наименование | Размеры, мм | Причина | |||||||

наблюдения | или номер | и обозначение | Ширина | Высота | Толщина | изменения | |||||

помещения | изделия |

|

|

|

|

|

| размеров | |||

Журнал регистрации измерений величины зазоров между коробкой и дверным полотном

Форма Г.3

Дата | Наиме- | Наиме- | Величина зазора в точке замера, мм | Причина | |||||||||||

наблю- | нование или | нование и | по вертикали | по горизонтали | изменения | ||||||||||

дения | номер помещения | обозначение изделия | со стороны замка | со стороны петель | вверху | внизу | величины зазора | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||||

Журнал регистрации результатов проведения испытаний дверей на статическую нагрузку

Форма Г.4

Дата | Наименование | Наименование | Место | Величина | Время, мин | Характер | |||

наблю- | или номер помещения | и обозначение изделия | прило- | нагрузки Р, кг | приложения нагрузки | снятия нагрузки | неисправ- | ||

Журнал регистрации наблюдений за работой подвижных элементов дверей и скобяных изделий

Форма Г.5

Дата наблюдения | Наименование или номер помещения | Наименование и обозначение изделия | Исследуемый элемент (узел) | Характер дефекта | Причина возникновения дефекта | ||

Журнал регистрации ремонта дверей

Форма Г.6

Дата проведения ремонта | Наименование или номер помещения | Наименование и обозначение изделия | Краткое описание проведенного ремонта | ||

Библиография

[1] | НД N 2-020101-114 | Правила классификации и постройки морских судов, Российский морской регистр судоходства, 2019 |

[2] | Международный кодекс по применению процедур испытания на огнестойкость, 2010 (принят резолюцией ИМО MSC.307(88)) | |

[3] | Правила технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов (ПТНП), Российский Речной Регистр, 2017 | |

[4] | Технический регламент о безопасности объектов морского транспорта (утвержден постановлением Правительства РФ от 12 августа 2010 г. N 620) | |

[5] | Технический регламент о безопасности объектов внутреннего водного транспорта (утвержден постановлением Правительства РФ от 12 августа 2010 г. N 623) | |

[6] | Приказ Минпромторга Российской Федерации от 02.07.2015 N 1815 | "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" |

[7] | Федеральный закон Российской Федерации "Технический регламент о требованиях пожарной безопасности" от 22.07.2008 N 123-ФЗ | |

[8] | Правила классификации и постройки судов, Российский Речной Регистр, 2015 | |

[9] | Международная конвенция по охране человеческой жизни на море 1974 года СОЛАС-74 (текст, измененный Протоколом 1988 года к ней, с поправками) (с изменениями на 1 января 2016 года) | |

[10] | СН 2.5.2.047-96 | Уровни шума на морских судах |

[11] | НД N 2-02-0101-040 | Правила технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов. Часть IV. Техническое наблюдение за изготовлением изделий, Российский морской регистр судоходства, 2018 |

УДК 629.5.023.73.001.4:006.354 | ОКС 47.020.99 |

Ключевые слова: двери судовые проницаемые, виды испытаний, порядок проведения, оформление результатов испытаний | |

Электронный текст документа

и сверен по:

, 2019