ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПРЕДВАРИТЕЛЬНЫЙ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

пнет

217—

2017

ОГРАНИЧЕННО-ПОДВИЖНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ТОПЛИВНОЙ СИСТЕМЫ АВИАЦИОННОЙ ТЕХНИКИ

Метрическая серия

(SAE МА 2250:2015, NEQ)

Издание официальное

Москва

Стандартинформ

2017

ПНСТ 217—2017

Предисловие

1 РАЗРАБОТАН Союзом авиапроизводителей России (САП)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

3 УТВЕРЖДЕН и ВВЕДЕН 8 ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2017 г. No 18-пнст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного документа SAE МА 2250:2015 «Ограниченно-подвижные соединения трубопроводов топливной системы авиационной техники. Метрическая серия» (SAE МА 2250:2015 «Coupling Fuel. Flexible Variable Cavity. Threaded Type With Ferrules. Metric», NEO)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены е ГОСТ Р 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и пред-ложения по содержанию стандарта можно направить не позднее чем за 4 мес. до истечения срока его действия разработчику настоящего стандарта по адресу: 101000. Москва. Уланский переулок, д. 22. стр. 1. офис 537 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 109074. Москва. Китайгородский проезд, д. 7. стр. 1.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

€> Стандартинформ, 2017

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федеральною агентства по техническому регулированию и метрологии

II

ПНСТ 217—2017

Содержание

1 Область применения.................................................................1

2 Технические требования..............................................................1

2.1 Приемосдаточные испытания......................................................1

2.2 Материалы и чистовая обработка...................................................1

2.3 Проектирование и изготовление.....................................................1

2.4 Рабочие характеристики...........................................................4

2.5 Маркировка.....................................................................5

2.6 Качество изготовления............................................................5

2.7 Очистка.........................................................................5

3 Требования к обеспечению качества продукции...........................................5

3.1 Ответственность за контроль качества продукции......................................5

3.2 Классификация мер по контролю качества продукции...................................5

3.3 Квалификационный контроль.......................................................5

3.4 Контроль соответствия качества продукции...........................................7

3.5 Условия испытаний...............................................................8

3.6 Методы контроля.................................................................8

4 Требования к маркировке и упаковке при подготовке к отгрузке.............................11

4.1 Маркировка....................................................................11

4.2 Упаковка, обеспечивающая сохранность продукции при транспортировке.................11

4.3 Упаковка.......................................................................11

5 Общие положения..................................................................12

5.1 Целевое назначение.............................................................12

5.2 Данные заказа..................................................................12

ПНСТ 217—2017

Введение

В целях развития промышленного производства и увеличения доли участия на международном рынке российской авиационной техники гражданского назначения важным условием является обеспечение соответствия создаваемой продукции наилучшим принятым на международном уровне требованиям и нормам.

Настоящий предварительный национальный стандарт разработан с учетом основных нормативных положений SAE МА 2250:2015. SAE МА 2250 наряду с другими стандартами Международного сообщества автомобильных инженеров (Society of Automotive Engineers. SAE International), устанавливающих требования в области гидравлических систем, применяемых в аэрокосмической отрасли, имеет положительный опыт успешного применения в международной практике авиастроения.

В целях приведения в соответствие с требованиями основополагающих стандартов национальной системы стандартизации Российской Федерации и российского законодательства текст настоящего стандарта по сравнению с исходным текстом SAE МА 2250 имеет технические отклонения и различия по форме представления, значения величин выражены в единицах СИ (кроме случаев, установленных Постановлением Правительства Российской Федерации от 31 октября 2009 г. № 879 «Об утверждении Положения о единицах величин, допускаемых к применению в Российской Федерации»).

Учитывая объем изменений по сравнению с исходным текстом SAE МА2250. настоящий стандарт разработан в целях предварительной апробации установленных в нем требований, накопления дополнительной информации об объекте стандартизации посредством производства и проведения необходимых испытаний данного объекта.

IV

ПНСТ 217—2017

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОГРАНИЧЕННО-ПОДВИЖНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ТОПЛИВНОЙ СИСТЕМЫ АВИАЦИОННОЙ ТЕХНИКИ

Метрическая серия

Limited-movable connections of pipelines of a fuel system of the aviation equipment. Metric series

Срок действия — с 2018—07—01 до 2020—07—01

1 Область применения

Настоящий стандарт устанавливает требования к резьбовым подвижным соединениям в сборе, при монтаже которых используются металлические наконечники или обработанные концевые фитинги труб для присоединения трубопроводов и их компонентов к топливной, дренажной и другим системам летательного аппарата гражданского назначения. Соединение в сборе предназначено для использования при температуре от -54 *С до +93 *С и при максимальном рабочем давлении 862 кПа. Металлический наконечник, упомянутый в настоящем стандарте, является дюймовым наконечником, адаптированным к метрическим трубам.

2 Технические требования

2.1 Приемо-сдаточные испытания

Соединения в сборе, изготовленные в соответствии со спецификацией, должны отвечать всем требованиям, описанным в настоящем стандарте. Производители, которые изготавливают одну или несколько сборочных единиц соединения, должны подтверждать соответствие выпускаемой продукции соответствующим требованиям и проводить все испытания, описанные в настоящем стандарте. Опытные образцы, предназначенные для испытаний, должны соответствовать документации на их изготовление. Полумуфты должны проходить приемо-сдаточные испытания в составе изделия. Следует избегать осевых нагрузок на уплотнительное кольцо полумуфты при монтаже трубопровода.

2.2 Материалы и чистовая обработка

Материалы и чистовая обработка компонентов должны соответствовать стандартам и чертежам. Используемые аналоги и материалы-заменители должны быть одобрены покупателем. Все материалы и обработка должны быть одного качества, без дефектов, пригодны по назначению и отвечать требованиям правил производства и контроля качества.

2.2.1 Разнородные материалы

Материалы должны быть устойчивыми к воздействию коррозии или иметь надлежащее защитное покрытие, препятствующее электрохимической коррозии вследствие использования разнородных материалов в сборочном изделии, воздействия влаги, солевого тумана и высоких температур.

2.3 Проектирование и изготовление

Соединение должно быть легким по весу, подвижным в сборе с уплотнительным О-образным кольцом. Конструкция изделия должна обеспечивать его использование на линии подачи топлива в двигатели, в системе заправки топливом под давлением и в других схожих системах на статическое рабочее давление 862 кПа применительно к изделиям с типоразмером до 100 и на рабочее давление 207 кПа на линии слива и дренажной топливной системы для типоразмеров от 114 до

Издание официальное

1

ПНСТ 217—2017

140 включительно. Соединения не должны терять эксплуатационных свойств при перепадах темпе* ратур от -54 ®С до +93 ®С при статическом давлении и от -40 ®С до +57 ®С при скачках давления и динамическом рабочем давлении во время заправки и полета. Соединения не должны терять эксплуатационных свойств при максимальном смещении от заданного положения на 4®. или при максимальном зазоре 6 мм. или в комбинации при минимальном зазоре 1.6 мм. при смещении на 3® от заданного положения.

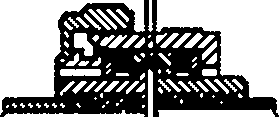

2.3.1 Комплектующие соединения в сборе

Соединение в сборе должно состоять из компонентов, приведенных в таблицах 1.1 и 1.2.

Таблица 1.1—Соединение в сборе1)

Количество | Название |

1 | Гайка в сборе |

2 | Уплотнительная прокладка |

2 | Металлический наконечник1) |

_2) | Упор |

1 | Корпус |

2 | Уплотнительное О-обраэное кольцо3) |

1> Наконечники крепятся на трубопровод посредством роликовой оправки или рельефной формовки в соответствии со спецификацией пользователя. 2> Количество упоров: 2 шг. для типоразмеров от 12 до 114:1 шт. для типоразмеров 124 и 140. 3* Не входит в сборочный узел и поставляется пользователем. |

Таблица 1.2 — Сборочные единицы*)

Количество | Нвэвание |

1 | Гайка е сборе |

2 | Уплотнительная прокладка |

1 | Металлический наконечник1) |

1 | Концевой фитинг21 |

1 | Уплотнигегъное О-образ нов кольцо3) |

11 Наконечники крепятся на трубопровод посредством роликовой оправки или рельефной формовки в соответствии со спецификацией пользователя. 2> Конструкция, рекомендованная по стандарту, поставляется пользователем. 3) Не входит в сборочный узел и поставляется пользователем. |

2.3.2 Резьба

Резьба гайки и корпуса должна быть выполнена в соответствии с установленными требованиями.

2.3.3 Уплотнения

Уплотнительные кольца не являются предметом настоящего стандарта, за исключением требований к проверке соответствия соединения техническим условиям. Размеры уплотнительных колец для соединений приведены в таблице 2.

Соединение в сборе и сборочные единицы предоставляются в целях упрощения чертежных обозначений и с целью изготовления и установки трубопровода. Сборочный узел состоит из комплектующих, перечисленных выше, за исключением металлических наконечников и О-образных уплотнительных колец. Наконечники обычно устанавливаются во время изготовления трубопровода. Другие компоненты не требуются до окончательной сборки. Концы трубопровода могут быть использованы в сборе с соединением вместо трубки с резьбовым наконечником.

2

Таблица 2 — Давление в топливной системе и требования к температуре

Критерии основной системы (Диапазон температуры от -5* *С до -94 ®С|

Требов»<ия к испытаниям

Системе | Типо-рзз мер | Диа метр трубы. дюйм | Диаметр трубы. мм | Размер Окольца | Эксплуатационное давление11. хПа | Макси мальное давле ние^1, ifle | С татистичеотое (испытание)®» | Динамическое {испы танкер» | ||||||||

кПа | Тест | Отклонение давления, «Ла | Ск»<ох давления кПа | Тест температуры чс4'. -с | ||||||||||||

Отри цатель ное | Поло житель ное | Давление разрыва. хПа | Температуре. "С | |||||||||||||

Отрица тельное | Положи тельное | Мин | Макс | Мин | Макс | |||||||||||

Подача в двигате/ъ | 12 | 0.50 | 12.70 | 114 | 81 | 414 | 862 | 95 | 1724 | 2586 | -54 | 93 | 414 | От 0 ДО 862 | -40 | 57 |

16 | 0.62 | 15.75 | 116 | 81 | 414 | 862 | 95 | 1724 | 2586 | -54 | 93 | 414 | ОтО до 862 | -40 | 57 | |

18 | 0.75 | 19.05 | 212 | 81 | 414 | 862 | 95 | 1724 | 2566 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

25 | 1.00 | 2540 | 216 | 61 | 414 | 862 | 95 | 1724 | 2586 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

32 | 1.25 | 31.75 | 220 | 81 | 414 | 862 | 95 | 1724 | 2586 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

38 | 1.50 | 38.10 | 326 | 81 | 414 | 862 | 95 | 1724 | 2566 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

45 | 1.75 | 44.45 | 326 | 81 | 414 | 862 | 95 | 1724 | 2566 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

50 | 2.00 | 50 Ж) | 330 | 61 | 414 | 862 | 95 | 1724 | 2566 | -54 | 93 | 414 | ОтО до 862 | -40 | 57 | |

Заправка и слив топлива | 56 | 2.25 | 57.15 | 332 | 34 | 414 | 862 | 40 | 1724 | 2586 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 |

63 | 2.50 | 63.50 | 334 | 34 | 414 | 862 | 40 | 1724 | 2566 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

765> | 3.00 | 76.20 | 338 | 34 | 414 | 862 | 40 | 1724 | 2586 | -54 | 93 | 414 | От 0 до 862 | -40 | 57 | |

885» | 3.50 | 88,90 | 342 | 34 | 414 | 862 | 40 | 1724 | 2586 | -54 | 93 | 414 | ОтО до 862 | -40 | 57 | |

100 | 4.00 | 101,60 | 346 | 34 | 414 | 862 | 40 | 1724 | 2586 | -54 | 93 | 414 | ОтО до 862 | -40 | 57 | |

Дренаж топливного бака | 114« | 4.50 | 114.30 | 426 | 34 | 103 | 207 | 40 | 1724 | 2566 | -54 | 93 | 103 | ОтО ДО 207 | -40 | 57 |

1245» | 5.00 | 127.00 | 430 | 34 | 103 | 207 | 40 | 1724 | 2586 | -54 | 93 | 103 | От 0 ДО 207 | -40 | 57 | |

1405» | 5.50 | 139.70 | 434 | 34 | 103 | 207 | 40 | 1724 | 2586 | -54 | 93 | 103 | ОтО до 207 | -40 | 57 |

ы

11 Рабочее давление, показанное здесь. — ото давление с диапазоном между нормагъным. постоянным давлением насоса и максимальным отрицательным давлением (отсос), которое может произойти.

г» Максимально рабочее давление представляет массимально-рвэкое изменение условий, резких перепадов давления.

3» Статические испытания имитируют наземную эксплуатацию, динамические испытания имитируют летную эксплуатацию.

4> Импульсные испытания являются исключением и проводятся при комнатной температуре и при температуре 57 *С.

51 Эти соединения используют нестандартные диаметры труб.

ПНСТ 217—2017

ПНСТ 217—2017

2.3.4 Размеры

Типоразмеры сборочных единиц должны соответствовать значениям, указанным в соответствую' щем разделе стандарта.

2.3.5 Вес соединения

Вес соединения в сборе и комплектующих не должен превышать максимального веса, указанного в чертеже соответствующего раздела стандарта.

2.4 Рабочие характеристики

Соединение в сборе должно отвечать следующим эксплуатационным требованиям:

2.4.1 Утечка

2.4.1.1 Утечка вследствие давления в топливной системе

Изделие в сборе должно выдерживать давление, равное максимальному давлению при испытании (см. таблицу 2). в течение 3 мин. при комнатной температуре без каких-либо видимых утечек, по истечении 1 мин. после подачи давления, или других неисправностей, которые влияют на сборку или разборку при испытании в соответствии с 3.6.2.2.1.

2.4.1.2 Утечка жидкости

Изделие в сборе, проходящее испытания, указанные в данном стандарте, не должно обнаруживать утечку жидкости или появление влаги в виде капель на поверхности соединения в сборе, в том числе в местах соединения трубы с фитингом. Данное соединение определяется по наружному диаметру трубы и габаритам соединения. Габариты определяются по длине соединения от одного конца трубы до другого конца в местах соединения с трубой, втулкой или другим соединением.

2.4.2 Испытательное давление

Изделие в сборе не должно терять эксплуатационных свойств под воздействием избыточного давления и под воздействием давления выше атмосферного, значения которого указаны в таблице 2. Изделие подлежит выбраковке в случае, если при снижении избыточного давления, превышающего 0.001 кПа. в течение 5 мин. обнаруживается утечка, описанная в 2.4.1. или иной отказ. Методы испытания описаны в 3.6.2.

2.4.3 Топливостойкость

Соединение в сборе не должно обнаруживать утечку жидкости сверх нормы, указанной в 2.4.1. или демонстрировать отказ во время испытаний на топливостойкость при высокой температуре топлива (^93 °С). низкой температуре топлива (-54 *С) и при продувке сухого воздуха (+93 *С). Процедура испытаний и их продолжительность описаны в 3.6.3.

2.4.4 Вибрация

Соединения в сборе под воздействием давления в соответствии с 3.6.4 не должны демонстрировать отказ или нарушение прочности конструкции, а также обнаруживать утечку сверх нормы, указанной в 2.4.1. в соответствии с требованиями к испытательному давлению, указанными в 2.4.2. после воздействия вибрации в соответствии с 3.6.4.

2.4.5 Соляной туман

Соединения в сборе не должны обнаруживать утечку сверх нормы, указанной в 2.4.1. под воздействием давления в соответствии с требованиями, указанными в 2.4.2, а также обнаруживать признаки повышенной коррозии, отслаивания, сколов или вспучивания покрытия на обработанной поверхности, обнажение основного металла на поверхности с гальваническим покрытием после испытания соляным туманом. Методы испытания указаны в 3.6.5.

2.4.6 Испытания на изгиб

Изделия в сборе не должны терять эксплуатационных свойств под воздействием избыточного испытательного давления и давления выше атмосферного в соответствии с таблицей 2 после циклических испытаний на изгиб интенсивностью 50 000 циклов при комнатной температуре. Изделие подлежит выбраковке в случае, если при снижении избыточного давления, превышающего 1.7 кПа в течение 5 мин., обнаруживается утечка сверх нормы, указанной в 2.4.1. или иной отказ. Утечка при температуре -40 *С регистрируется и не должна являться причиной выбраковки. Угол изгиба должен составлять (3 ± 0.5)*. Испытания определены в 3.6.6.

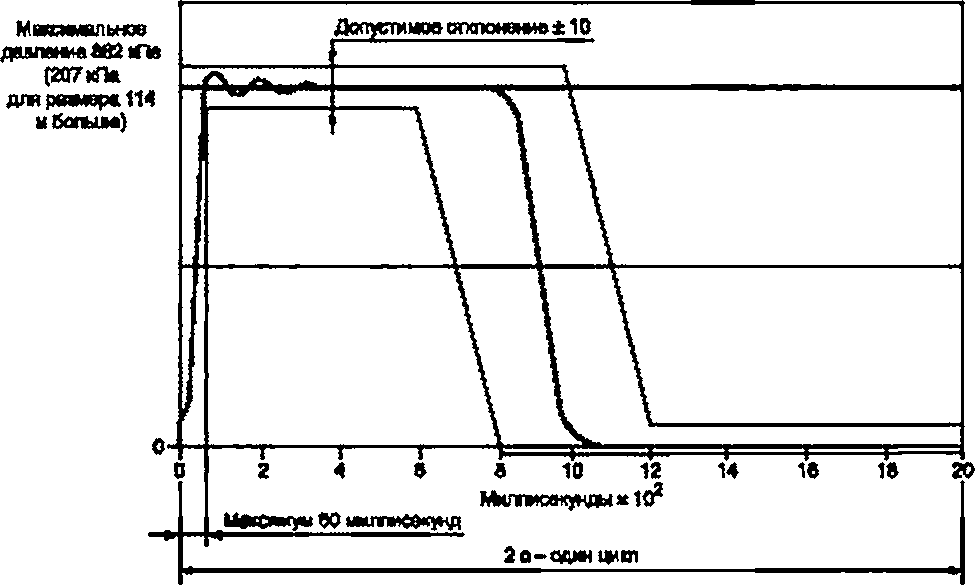

2.4.7 Перепады давления

Изделия в сборе должны выдерживать циклические испытания интенсивностью 50 000 циклов, как показано на рисунке 4 и в таблице 2, без отказов и утечек, определенных в 2.4.1. Испытания определены в 3.6.7.

2.4.8 Разрушающее давление

2.4.8.1 Испытания разрушающим давлением при максимальных значениях температуры

4

ПНСТ 217—2017

Изделия в сборе не должны обнаруживать разрушения или утечки, определенной в 2.4.1 при любом давлении, включая разрушающее, указанное в таблице 2. при двух перепадах температур от -54 *С до +93 *С. Процедура испытаний указана в 3.6.8.1.

2.4.S.2 Разрушающее давление при комнатной температуре

Изделия в сборе должны испытываться под давлением до разрушения при комнатной температуре. Изделия не должны обнаруживать утечки, как указано в 2.4.1. при любом давлении, включая разрушающее. указанное в таблице 2. Давление, при котором происходит разрушение образца, должно быть выше указанного в таблице 2. Процедура испытания определена в 3.6.8.2.

2.5 Маркировка

Соединения в сборе и их компоненты должны иметь маркировку для идентификации в соответствии с действующим стандартом или чертежом.

2.6 Качество изготовления

Компоненты соединения в сборе должны быть изготовлены и пройти чистовую обработку в соответствии с технологическими процессами.

2.7 Очистка

На поверхности и на внутренних стенках поставляемого соединения в сборе не должно быть следов масла, жира, грязи или других инородных материалов.

3 Требования к обеспечению качества продукции

3.1 Ответственность за контроль качества продукции

Если иное не указано, поставщик несет ответственность за выполнение всех проверок и требований к испытаниям, приведенным в настоящем стандарте. Поставщик может использовать собственные средства или любую коммерческую лабораторию, удовлетворяющую требованиям заказчика, для выполнения проверки и требований к испытаниям. Заказчик оставляет за собой право проводить какие-либо проверки и испытания, если это является необходимым для обеспечения требуемого уровня качества продукции и услуг.

3.2 Классификация мер по контролю качества продукции

Экспертиза и испытание изделий в сборе должны классифицироваться следующим образом:

• квалификационный контроль (см. 3.3);

• контроль соответствия качества (см. 3.4).

3.3 Квалификационный контроль

3.3.1 Квалификационные испытания образцов

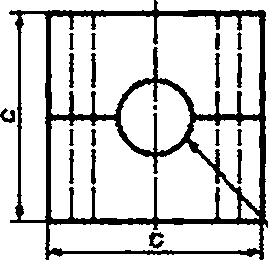

Опытные образцы должны соответствовать рисунку 1 и показателям, указанным в таблице 3. Количество образцов указано в 3.3.2. Толщина стенки трубопровода должна соответствовать данным, указанным в таблице 4. Уплотнительные кольца должны использоваться для квалификационных испытаний всех образцов.

Таблица 3 — Длина испытуемых образцов и конфигурации наконечника в миллиметрах

Типоразмер | Диаметр трубы. ДЮЙМ | Диаметр грубы. мм | Образцы 1. 2. 5. б | Образцы 3 и 4 | Образцы 7 и 8 | |||||||

*1 | ч | Ч | ч | Ч | Ч | ч | Ч | |||||

12 | 0.50 | 12.70 | 305 | 508 | 203 | 305 | 152 | 152 | ||||

25 | 1.00 | 25.40 | 305 | 508 | 279 | 305 | 152 | 152 | ||||

50 | 2.00 | 50.80 | 1» | 305 | 508 | 1) | н | 406 | 305 | п | 152 | 152 |

76 | 3.00 | 76.20 | 305 | 508 | 457 | 305 | 152 | 152 | ||||

100 | 4.00 | 101.60 | 305 | 508 | 584 | 305 | 152 | 152 | ||||

124 | 5.00 | 127.00 | 305 | 508 | 660 | 305 | 152 | 152 |

Конфигурация концевой арматуры должна соответствовать требованиям в рамках испытаний и определяется испытательной лабораторией или производителем соединений.

5

ПНСТ 217—2017

Таблица 4 — Типоразмер трубы и толщина стенки1*

Типоразмер | Диаметр трубы, дюйм | Диаметр трубы, мм | Толщина стенки трубы21 {дюйм преобразован а мм), мм | Толщина стенки трубы, дюйм2* | Толщина стенки трубы, мы4* |

12 | 0.50 | 12.70 | 0,889 | 0,035 | 0.8 |

16 | 0.62 | 15.75 | 0,889 | 0,035 | 0.8 |

18 | 0.75 | 19.05 | 0,889 | 0,035 | 0.8 |

25 | 1.00 | 25.40 | 0,889 | 0,035 | 0.8 |

32 | 1.25 | 31.75 | 0,889 | 0,035 | 0.8 |

38 | 1.50 | 38.10 | 0,889 | 0,035 | 0.8 |

45 | 1.75 | 44.45 | 0,889 | 0,035 | 0.8 |

50 | 2,00 | 50.80 | 0,889 | 0,035 | 0.8 |

56 | 2625 | 57.15 | 1,067 | 0,042 | 1.0 |

63 | 2,50 | 63.50 | 1,067 | 0,042 | 1.0 |

763> | 3.00 | 76.20 | 1,067 | 0,042 | 1.0 |

883> | 3.50 | 88.90 | 1,245 | 0,049 | 1.2 |

100 | 4.00 | 101.60 | 1.245 | 0,049 | 1.2 |

1143> | 4.50 | 114.30 | 1,651 | 0,065 | 1.6 |

1243» | 5.00 | 127,00 | 1,651 | 0,065 | 1.6 |

1403» | 5.50 | 139,70 | 1.651 | 0,065 | 1.6 |

11 Все приведенные размеры не являются обязательными для квалификационных испытаний, но включены в том случае, если заказчик определяет дополнительные испытания. 21 Алюминиевый трубопровод (дюймы преобразованы в милгыметры для проведения испытаний). 3> В данных соединениях в сборе используются трубы нестандартного размера. 4> Стандартный размер миллиметровой стенки трубы может потребовать повторного уточнения. |

3.3.2 Программа испытаний и последовательность проведения испытаний Восемь опытных образцов для каждого типоразмера 12. 25. 50. 76.100 и 124 должны проходить квалификационные испытания е порядке, указанном в таблице 5.

Таблица 5 — Программа и последовательность испытаний

Номера образцов | 1 | 2 | Э | 4 | S | б | 7 | 8 |

Пункт настоящего стандарта | 3.6.1 | 3.6.1 | 3.6.1 | 3.6.1 | 3.6.1 | 3.6.1 | 3.6.1 | 3.6.1 |

3.6.2 | 3.6.2 | 3.6.2 | 3.6.2 | 3.6.2 | 3.6.2 | 3.6.2 | 3.6.2 | |

3.6.3 | 3.6.3 | 3.6.6 | 3.6.6 | 3.6.5 | 3.6.5 | — | — | |

3.6.4 | 3.6.4 | 3.6.2 | 3.6.2 | 3.6.7 | 3.6.7 | — | — | |

3.6.2 | 3.6.2 | — | — | 3.6.2 | 3.6.2 | 3.6.8 | 3.6.8 |

3.3.3 Протокол испытаний, испытуемые образцы и результаты испытаний, предоставляемые заказчику

Если испытания не проводятся заказчиком, поставщик должен предоставить следующую информацию:

3.3.3.1 Протокол испытаний

Три копии протокола испытаний, который включает отчет обо всех испытаниях и описывает испытания и условия, которые должны быть предоставлены (см. примечание к З.З.З.З).

3.3.3.2 Испытуемые образцы

Испытуемые образцы должны быть представлены по просьбе заказчика. Образцы, подвергаемые квалификационным испытаниям, не предоставляются в рамках заказа.

6

ПНСТ 217—2017

З.З.З.З Чертежи

Необходимо предоставить три комплекта сборочных чертежей. 8 сборочном чертеже должно быть представлено изделие в разрезе со всеми компонентами в сборе, а также должны быть указаны шифры изделий и их компонентов.

Прим вча нив — Регистрационный журнал и запротоколированные данные испытаний остаются в материалах испытаний рядом с испытательной установкой и отправляются заказчику только по специальному запросу.

3.3.4 Методы контроля качества продукции

Методы контроля качества продукции включают в себя экспертизу и испытания, указанные в 3.6.

3.4 Контроль соответствия качества продукции

Контроль соответствия качества продукции осуществляется в соответствии с 3.4.1 и 3.4.2. Каждый компонент соединения в сборе должен пройти экспертизу, как указано в 3.6.1. Любое соединение, не прошедшее экспертизу, должно быть забраковано.

3.4.1 Типоразмер образца и поставка

Классы, предельный уровень качества и характеристика дефектов дополнительно определены в таблицах 6 и 7.

Таблица б—Характеристика дефектов

Класс | Предельный уровень качеств* | Характеристика |

Значительный | 1.0% | Скорее всего, причина неисправности или снижение эксплуатационной пригодности изделия |

Незмачигегъный А | 4.0% | Может оказать влияние на эксплуатационную пригодность |

Незначительный В | 6.5% | Существенно не влияет на пригодность |

3.4.2 Классификация отказов Таблица 7 — Классификацияотхаэое

Изделие | Вид | Характеристика |

Гайка в сборе | Значительный. 1.0 % | Г — резьба. О — диаметр |

Незначительный А. 4.0 % | Е — Min. F— Dim. G — Dim | |

Незначительный В. 6.5 % | С — диаметр | |

Шайба | Значительный. 1.0 % | С — зазор |

Незначительный А. 4.0 % | В — толщина | |

Незначительный В. 6.5 % | А — толщина | |

Метрический наконечник | Значительный. 1.0 % | D — диаметр. К — глубина |

Незначительный А, 4.0 % | в — диаметр | |

Незначительный В. 6.5 % | Остаток | |

Фиксатор | Значительный. 1.0 % | А — Rad. 8 —Rad |

Незначительный А. 4.0 % | G — Dim. H — Dim. N — Dim | |

Незначительный В. 6.5 % | Остаток | |

Корпус | Значительный. 1.0 % | Г — резьба. D — диаметр |

Незначительный А. 4.0 % | Нет | |

Незначительный В, 6.5 % | Остаток |

3.4.3 Выбраковка и повторные испытания

Если одно или более изделий, выбранных из партии, не соответствует требованиям стандарта, то все изделия в партии должны пройти проверку.

7

ПНСТ 217—2017

3.4.3.1 Партии продукции, проходящие повторные испытания

Если партия (или часть партии) была отклонена заказчиком, подробный отчет, касающийся при* чин браковки и мер. принятых для устранения отказов в партии, должен быть представлен на рассмотрение е письменном виде заказчику до повторного прохождения испытаний.

3.5 Условия испытаний

3.5.1 Сборка опытных образцов

Уплотнительные кольца должны быть смазаны техническим вазелином.

3.5.2 Испытательная жидкость

Испытательная жидкость должна соответствовать установленным требованиям. Дополнительные испытательные жидкости могут быть одобрены заказчиком.

3.5.3 Измерение давления

Если не указано иное, опытные образцы и жидкость должны иметь допуск на давление ±69 кПа. Избыточное давление должно быть равным или больше, чем заданное давление в таблице 2.

3.5.4 Измерение температуры

Если не указано иное, опытные образцы и жидкость должны иметь допуск на температуру в пределах ±3 'С. Измерение температуры окружающей среды производится на расстоянии 152 мм от опытною образца.

3.5.5 Условия проведения испытаний

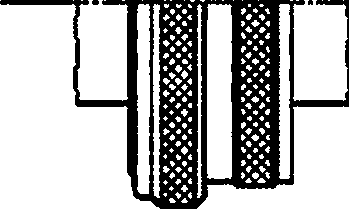

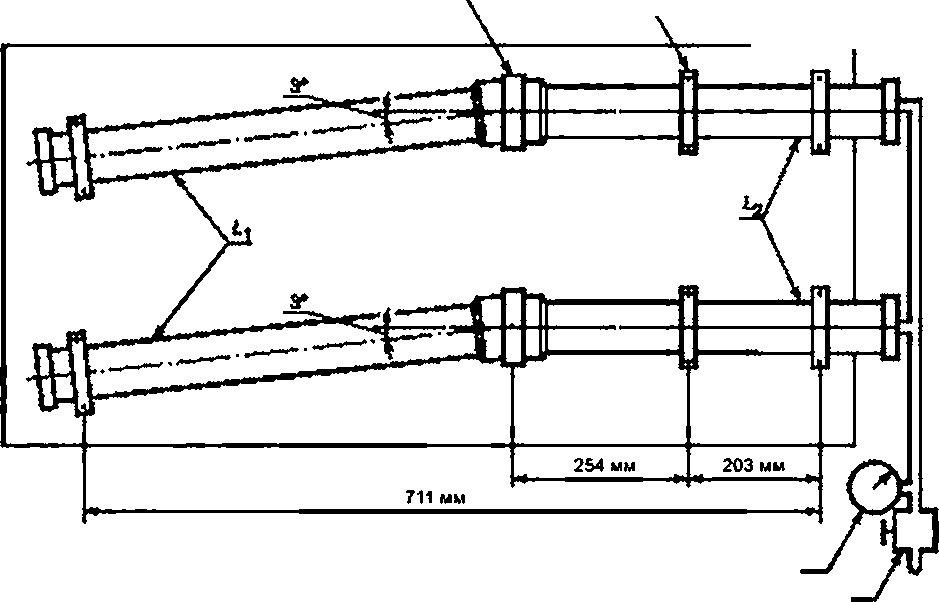

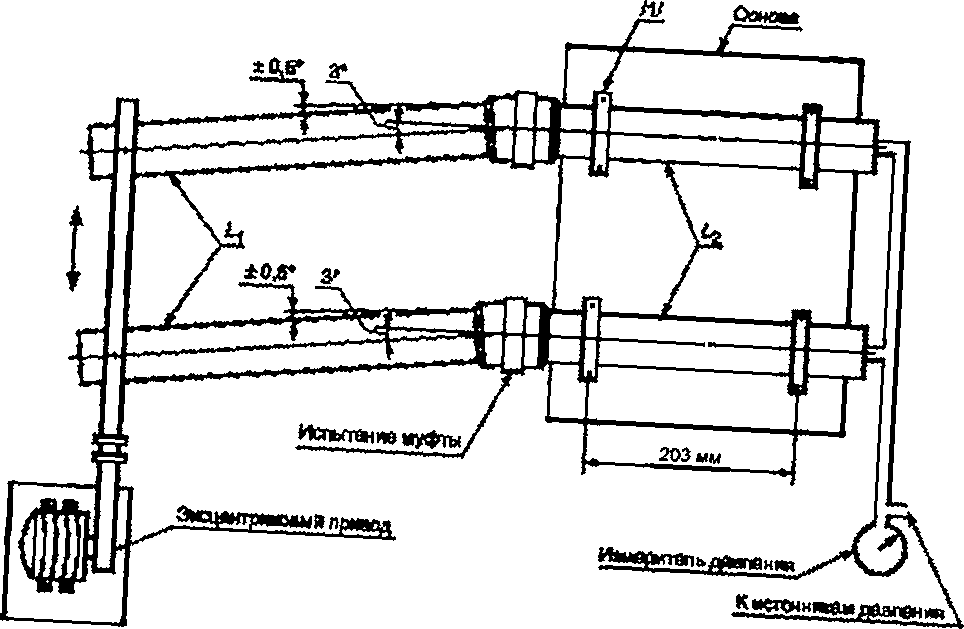

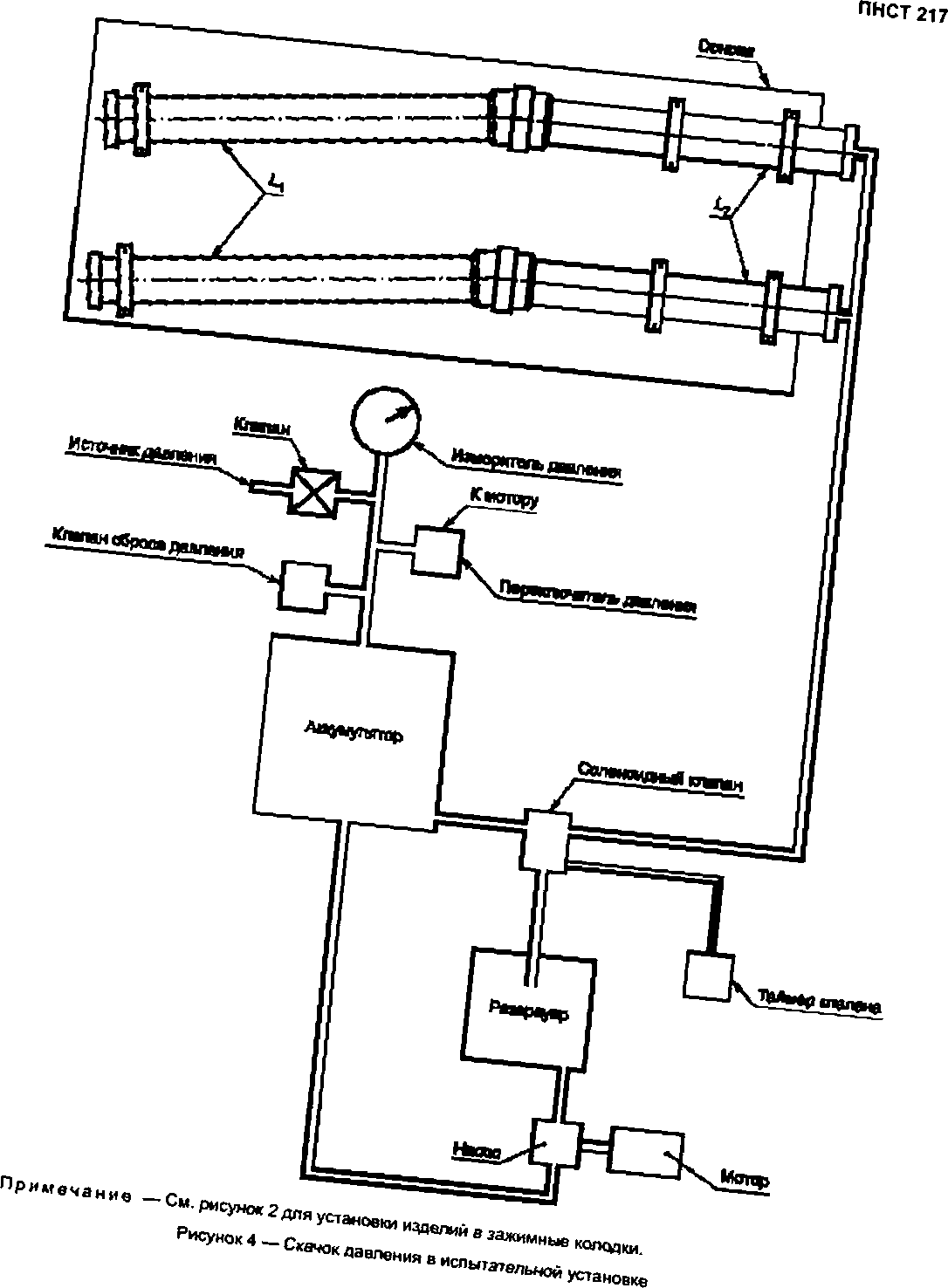

Предпочтительные условия проведения испытаний показаны на рисунках 2—4. Отклонения от данных условий должны быть одобрены заказчиком.

3.6 Методы контроля

3.6.1 Экспертиза продукции

Каждое изделие в сборе или компонент должны проходить внешний осмотр и проверку соответствия габаритов изделия с целью определения соответствия требованиям действующего стандарта или чертежа, предъявляемым к материалам, размерам, качеству изготовления и приемлемому уровню качества, указанному в таблице 7. Протокол экспертизы должен быть предоставлен по запросу заказчику.

3.6.2 Испытательное давление

Опытные образцы, показанные на рисунке 2. должны подвергаться испытаниям избыточным давлением и давлением выше атмосферного, как указано в таблице 2 или как определено в сочетании с другими испытаниями.

3.6.2.1 Избыточное испытательное давление

Опытные образцы должны быть сухими, на их поверхности не должно быть следов топлива или паров испытательных жидкостей. Испытуемый образец должен быть соединен с вакуумным насосом при помощи шланга диаметром 12 мм или трубы максимального типоразмера и не должен превышать длину в 3 м. Давление должно измеряться на расстоянии 152 мм от опытного образца. Запорный клапан устанавливается рядом с датчиком давления в одной плоскости с насосом. Избыточное испытательное давление, равное или большее значения, указанного в таблице 2. должно сохраняться в течение минимум 15 мин. Запорный клапан должен быть закрыт, и давление контролируется в течение 5 мин. для признаков утечки (падение давления). Опытный образец должен соответствовать требованиям. указанным в 2.4.1 и 2.4.2.

3.6.2.2 Испытательное давление выше атмосферного

Опытный образец должен пройти испытание на опрессоеочное давление при условиях, указанных в таблице 2. в течение не менее 30 с и не более 5 мин. При проведении испытаний можно применять ту же испытательную жидкость, что и для других испытаний, или воду. Опытный образец не должен демонстрировать течей и соответствовать требованиям, указанным в 2.4.1.

3.6.2.2.1 Давление при проведении пневматических испытаний

Опытный образец в сборе (см. рисунок 1) должен быть помещен в защищенную испытательную камеру и испытан под давлением, равным испытательному давлению в таблице 2. при комнатной температуре в течение минимум 3 мин. В качестве рабочего газа необходимо использовать сухой сжатый воздух или азот. На поверхности опытного образца в сборе во время и перед испытаниями не должно присутствовать следов масла, за исключением смазки на уплотнительном кольце. Перед проведением испытания необходимо обезжирить поверхность изделия после соединения с трубой.

8

ПНСТ 217—2017

3.6.3 Топливная стойкость

Опытные образцы 1 и 2. как показано на рисунке 1. закрепляют е испытательной установке, как показано на рисунке 2. чтобы трубы, выходящие из фитинга, располагались под углом 3* относительно друг друга для каждого типоразмера. Конец трубы (Ц) закрепляется жестко, конец трубы {L,) закрепляется таким образом, чтобы при проведении испытаний она оставалась в фитинге. Расстояние между точками крепления труб должно составлять 508 мм. Само соединение должно находиться посередине между точками крепления.

3.6.3.1 Топливная стойкость при высокой температуре

Соединения в сборе должны проходить испытания на о прессовочное давление в соответствии с 3.6.2.2 и таблицей 2. в которой приведены данные по избыточному испытательному давлению. Если нет признаков утечки или других отказов, давление необходимо понизить до 862 кПа. Температуру окружающего воздуха и температуру жидкости необходимо повысить до 93 *С. После стабилизации температуры, необходимо продолжать испытания не менее 72 ч. поддерживая температуру жидкости и окружающего воздуха в пределах 93 ®С. По завершении данного этапа испытаний при температуре 93 'С соединения подвергаются испытанию избыточным испытательным давлением в соответствии с 3.6.2.2. Температура окружающего воздуха и температура жидкости должны быть снижены до комнатной температуры.

3.6.3.2 Топливная стойкость при низкой температуре

Соединения в сборе должны проходить испытания на опрессовочнов давление в соответствии с 3.6.2.2 и таблицей 2. в которой приведены данные по избыточному испытательному давлению. Если нет признаков утечки или других отказов, давление необходимо понизить до 862 кПа. Температуру окружающего воздуха и температуру жидкости необходимо понизить и стабилизировать до 54 *С. Испытания необходимо проводить не менее 72 ч. поддерживая температуру жидкости и температуру окружающего воздуха на уровне 54 "С. По завершении данного этапа испытаний при температуре 54 *С соединения подвергаются испытанию избыточным испытательным давлением и проверяются на предмет утечки. Температура окружающего воздуха и температура жидкости повышаются до комнатной температуры. Необходимо слить испытательную жидкость и просушить на воздухе соединения без последующего раэбора и демонтажа из испытательной установки с целью проведения дальнейших испытаний.

3.6.3.3 Сушка при высокой температуре

Необходимо производить сушку соединения в сборе в течение 168 ч при температуре 93 *С. По завершении процесса сушки необходимо провести еще один цикл испытаний при низкой температуре, согласно 3.6.3.2 в случае присутствия в соединении испытательной жидкости. После чего соединения без последующего разбора и демонтажа из испытательной установки должны проходить испытания на вибрацию, согласно 3.6.4.

3.6.4 вибрация

После проведения испытаний на топливную стойкость в соответствии с 3.6.3. опытные образцы 1 и 2 (см. рисунок 1) закрепляют е испытательной установке, как показано на рисунке 2. таким образом, чтобы трубы, выходящие из фитинга, располагались под углом в 3° относительно друг друга для каждого типоразмера. Конец трубы Ц закрепляется жестко, а конец трубы L1 закрепляется таким образом, чтобы при проведении испытаний она оставалась в фитинге. Расстояние между точками крепления труб должно составлять 508 мм. само соединение должно находиться посередине между точками крепления. Испытания проводятся двумя равными по времени этапами: для образцов, испытываемых под давлением до 862 кПа. и для образцов при условиях, приведенных в таблице 2. испытываемых избыточным рабочим давлением. Испытание должно проводиться при комнатной температуре. Данные испытаний включают в себя:

а) нагружение. По всем трем пространственным осям проводится вибрационное нагружение соединения с определенными графиками изменения частот и амплитуды:

б) результат. Определяются характеристики вибрационных нагрузок, при которых возникают снижение производительности или другие характерные изменения функционирования соединения:

в) хронологический журнал. Журнал должен содержать четкое описание выполняемых испытаний и включать всю актуальную информацию, касающуюся проведения испытаний, производительности оборудования, идентификацию и описание любых неисправностей. Любые сбои и/или снижение производительности в ходе вибрационных испытаний должны быть полностью проанализированы и приняты меры по их устранению.

3.6.4.1 Исследование резонанса

Нахождение резонансных частот должно производиться по вертикальной оси синусоидальными колебаниями. Изменение частот колебаний должно производиться медленно в диапазоне от 5 до

9

ПНСТ 217—2017

2000 Гц при размахе колебаний 0,6096 мм или при ускорении +2д. Точки резонанса должны быть отмечены и зафиксированы, а режим каждого резонанса описан. Резонансные точки определяются по степени резонансного усиления, указанного е 3.6.4.2 б).

3.6.4.2 Испытание на синусоидальную вибрацию

Каждый опытный образец должен испытываться синусоидальной нагрузкой вдоль пространственных осей в диапазоне от 5 до 2000 Гц по крайней мере в четырех резонансных точках в условиях наиболее нагруженных резонансных колебаний, время испытаний указано в таблице 6.

Таблица 8 — Время вибрационных испытаний

Количество резонансных частот | 0 | 1 | 2 |

Полное время нахождения на резонансных частотах (минуты) | 0 | 30 | 60 |

Полное время цикла (минуты) | 90 | 60 | 30 |

В случае, если резонансных частот больше двух, следует использовать для проведения испытания на этих частотах только наихудшие с точки зрения нагрузок частоты. Размах колебаний и перегрузки должны быть:

а) от 5 до 18 Гц: размах колебаний 2.54 мм:

б) от 18 до 24 Гц: перегрузка +1.5 д;

в) от 24 до 50 Гц: размах колебаний 0.9144 мм.

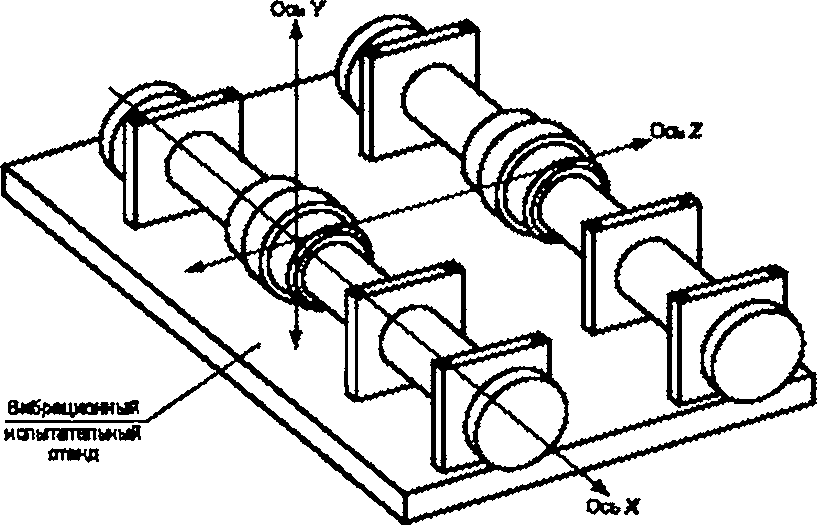

Испытания на резонансные частоты и синусоидальную вибрацию образцов 1 и 2 из таблицы 5 должны проводиться по трем пространственным осям, как показано на рисунке 6. Опытные образцы должны контролироваться на герметичность и отвечать требованиям, изложенным в 2.4.4.

3.6.5 Испытание на стойкость к соляному туману

Опытные образцы 5 и 6, как показано на рисунке 1. должны быть установлены в испытательной камере и подвергаться воздействию соляного тумана в течение 168 ч. После 168 ч воздействия соляного тумана опытный образец проходит экспертизу на наличие следов коррозии или других повреждений на обработанной поверхности. Испытания на опрессоеочное давление должны проводиться в соответствии с 3.6.2. Во время проведения испытаний опытный образец не должен обнаруживать утечку и должен отвечать требованиям, указанным в 2.4.5.

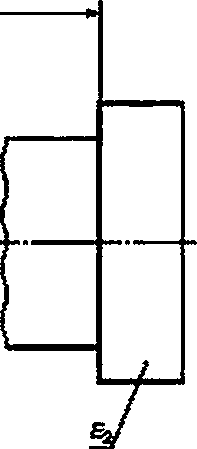

3.6.6 Испытания на изгиб

Опытные образцы 3 и 4. как показано на рисунке 1. фиксируются в испытательной установке, как показано на рисунке 2. Конец трубы Ц должен оставаться неподвижным, а конец трубы 1, должен быть изначально смещен под углом У по отношению к осевым линиям трубы. Осевое перемещение конца трубы L, должно ограничиваться только соединением в сборе. Испытательная установка обеспечивает вращательное или продольное отклонение конца трубы Lr Перемещение трубы при изгибе должно происходить под углом ±0.5° в каждую сторону от первоначального отклонения трубы под углом в 3°. Отклонение от начального положения проводится на (60 ± 5} см/мин. Испытательная жидкость должна соответствовать требованиям, указанным в 3.5.2. Необходимо придерживаться следующей последовательности проведения испытаний соединения в сборе:

- образец проходит испытания на опрессоеочное давление в соответствии с 5.6.2.2 при смещении и при комнатной температуре:

- разбухание опытных образцов при температуре 71 *С в течение не менее 1 ч при смещении и при полном заполнении испытательной жидкостью, но не под давлением:

• испытание образцов на изгиб с интенсивностью в 25 000 циклов (примерно 7 ч) при температуре 71 *С и максимальном рабочем давлении выше атмосферного, согласно таблице 2;

- разбухание опытных образцов при температуре -40 *С в течение не менее 1 ч при смещении и при полном заполнении испытательной жидкостью, но не под давлением:

- испытание образцов на изгиб с интенсивностью в 25 000 циклов при температуре -40 *С и максимальном рабочем давлении выше атмосферного, согласно таблице 2:

- испытания образцов на опрессоеочное давление проводятся в соответствии с 3.6.2.1 и 3.6.2.2. Во время проведения испытаний опытный образец не должен обнаруживать утечку и должен отвечать требованиям, указанным в 2.4.6.

Примечание — Испытания на изгиб проводят в соответствии с ГОСТ Р ИСО 7257 в части, не противоречащей положениям настоящего стандарта.

10

ПНСТ 217—2017

3.6.7 Перепад давления

Опытные образцы 5 и 6. как показано на рисунке 1. должны быть зафиксированы, как показано на рисунке 4. Образец должен пройти испытания на опрессовочное давление в соответствии с 3.6.2.2. Циклы перепада давления должны соответствовать значениям, указанным в таблице 2. и применяться из расчета от 20 до 30 см/мин с показателями давления, показанными на рисунке 5. Необходимо придерживаться следующей последовательности проведения испытаний:

• 25 000 циклов перепада давления при комнатной температуре при давлении до 662 кЛа (за исключением 207 кПа для трубопроводов дренажной системы), см. таблицу 2;

• 1 ч разбухания при температуре 57 *С при давлении до 862 кЛа;

• 25 000 циклов перепада давления при температуре 57 *С при давлении до 862 кПа (за исключением 207 кЛа для трубопроводов дренажной системы), см. таблицу 2;

• испытания на опрессовочное давление при комнатной температуре, согласно 4.6.2.2.

3.6.8 Испытания на разрыв

3.6.8.1 Испытания на разрушение при максимальной температуре

Опытные образцы 7 и 8 устанавливают в защитной камере, собирают, как показано на рисунке 1. и монтируют, как показано на рисунке 2. Образцы должны находиться под давлением до разрушения, указанного в таблице 2, в течение 2 мин.: сначала при температуре -54 *С. затем при температуре +93 *С. Испытательная жидкость должна сооветствовать требованиям, указанным в 3.5.2.

3.6.8.2 Испытания на разрушение при комнатной температуре

Опытные образцы 7 и 8 проходят повторные испытания согласно 3.6.8.1. за исключением случаев. при которых опытные образцы находятся под давлением при комнатной температуре и повышение давления приводит к отказу. Разрушающее давление и режим испытаний записываются. В качестве испытательной жидкости может быть использована вода.

4 Требования к маркировке и упаковке при подготовке к отгрузке

4.1 Маркировка

Внутренняя и внешняя тара должка иметь маркировку.

4.1.1 Дата упаковки

Дата упаковки наносится на внутреннюю и внешнюю тару.

4.2 Упаковка, обеспечивающая сохранность продукции при транспортировке

Выделяют два уровня сохранности продукции при транспортировке, которые оговариваются в заявке на поставку продукции. — уровень А и С (см. 5.2). Если не указан уровень сохранности продукции при транспортировке, могут применяться другие методы упаковки, отвечающие требованиям.

4.2.1 Уровень А

Компоненты соединения в сборе должны быть упакованы, а изделие в сборе упаковано в контейнеры. Максимальная масса брутто не должна превышать ограничения по весу, указанные е действующей спецификации.

4.2.2 Уровень С

Компоненты соединения в сборе должны быть упакованы таким образом, чтобы предотвратить повреждение или физический износ во время транспортировки.

4.3 Упаковка

Тип упаковки (А. В или С) указывается в заявке на поставку продукции (см. 6.2). Если тип упаковки не указан, могут применяться другие методы упаковки, отвечающие требованиям.

4.3.1 Уровень А

Упаковка компонентов соединения топливной системы должна соответствовать требованиями, указанным в 4.2.1. компоненты должны перевозиться во внешних грузовых контейнерах. Внешние контейнеры должны быть одинаковой формы и размера, минимального объема и веса и обеспечивать требуемый уровень защиты, а также содержать одинаковое количество изделий. Предельная масса брутто каждой упаковки должна составлять примерно 90.72 кг. Контейнеры должны быть закрыты и иметь скобы. В каждом контейнере должен быть прокладочный материал для ящичной тары, контейнеры должны быть запечатаны. Прокладочный материал для ящичной тары не требуется в случае, если имеется внутренний контейнер, все стыки и швы. в том числе фабричные швы. должны быть герметичными. Контейнеры должны отгружаться с этикетками.

11

ПНСТ 217—2017

4.3.2 Уровень 8

Упаковка компонентов соединения должна соответствовать требованиям, указанным в 4.2.1. компоненты должны перевозиться во внешних контейнерах, внешние контейнеры должны быть минимального объема и веса и обеспечивать требуемый уровень защиты. Внешние контейнеры должны быть одинаковыми по размеру и форме и иметь одинаковые параметры. Предельная масса брутто каждой упаковки должна составлять примерно 90.72 кг. Контейнеры должны быть закрыты и иметь скобы в соответствии с действующей спецификацией или приложением к ней.

4.3.3 Уровень С

В случае использования дополнительной упаковки по требованию перевозчика внутренний контейнер должен быть упакован во внешний грузовой контейнер, что обеспечит безопасную транспортировку в пункт доставки с минимальными издержками. Контейнеры должны отвечать правилам и кормам единой классификации грузов других общественных перевозчиков, применяемых к разным способам транспортировки.

5 Общие положения

5.1 Целевое назначение

Соединения в сборе предназначены для соединения труб топливной, дренажной и других систем летательного аппарата с учетом назначенного рабочего давления и рабочих температур в соответствии с требованиями настоящего стандарта. Монтаж, при котором указанные в настоящем разделе ограничения превышены или в случае, если целевое назначение не прописано в настоящем стандарте, подлежит одобрению заказчика.

5.1.1 Огнестойкость

В случае необходимости проведения испытаний на огнестойкость данные испытания должны проводиться в соответствии с установленными процедурами и требованиями.

5.2 Данные заказа

В документации должна указываться следующая информация:

- название, номер и дата данного документа;

• применимый артикул изделия;

- требования к информации (см. 5.3.2) по запросу;

- требуемый уровень защиты, способ упаковки и упаковка или специальная подготовка к отправке (см. 4.2 и 4.3).

Примечания

1 Для определения размеров см. таблицу 3.

2 Для получения информации по концевой заглушке см. табтцу 3.

Рисунок 1 — Конфигурация опытного образца

12

ПНСТ 217—2017

Иртыш— иуфты ЕЫдзаж—ю« Оэк»

юпмм \ ~\^

ДетагьзажиыноА

шпаякн

*

W

I

Измеритель давления

Зазор клапана подачи •

I I

О* два —КАШ | А, им | в, нм | С, мм |

16 | 25,4 | 9,95 | 57,15 |

26 | 36,4 | 955 | 0350 |

60 | ам | 1256 | 0550 |

78 | 25.4 | 1255 | 11450 |

100 | зм | 1255 | 130.70 |

124 | ад | 1255 | 185.10 |

к Л—ртр^вы

Рисунок 2 — Испытательное давление, топливная стойкость, вибрация и испытательная установка для проведения испытаний разрушающим давлением

13

ЛИСТ 217—2017

ису-ок 3 - И_№ая йспы1аний w

14

•2017

15

ПНСТ 217—2017

Примечание — Кривая давление — время для испытания скачка давления должна находиться е пределах заштрихованной площади кривой, как показано ниже. Записи давления производятся в начале, середине и конце каждого запуска 50 000 циклов скачков давления.

Рисунок 5 — Скачок давления, кривая

16

ПНСТ 217—2017

Рисунок 6 — Вибрационные оси. образцы 1 и 2

17

ПНСТ 217—2017

УДК 006.354 ОКС 49.080

Ключевые слова: авиационная техника, подвижные соединения в сборе, концевые фитинги труб. ме> трические трубы

18

БЗ 11—2017/119

Редактор ЕЛ. Моисеева Технический редактор В.Н. Прусакова Корректор Е.Р. Ароян Компьютерная верстка Л.В. Софейчук

Сдано о набор 27.10.2017 Подписано а печать 23.11.2017. Формат 60*84Vg. Гарнитура Ариал.

Уел. печ. п. 2.79. Уч.-иэд. л. 2.53. Тираж 22 эи. За*. 2360.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

ИД «Юриспруденция*. 116419. Москва, ул Орджоникидзе. 11.

Издано и отпечатано во . 123001. Москва. Гранатный пер.. 4.