ГОСТ EN 13534-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

Машины для посола шприцевальные

Требования по безопасности и гигиене

Food processing machinery and equipment. Curing injection machines. Safety and hygiene requirements

МКС 67.260

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44-2013)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узгосстандарт |

4 Настоящий стандарт идентичен европейскому региональному стандарту EN 13534:2006+А1:2010 Food processing machinery - Curing injection machines - Safety and hygiene requirements (Оборудование для пищевой промышленности. Машины для посола шприцевальные. Требования безопасности и гигиены), включая его изменение А1:2010

________________

Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директивы 2006/42/ЕС

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложении ZA

Перевод с английского языка (en)

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и европейских стандартов, на которые даны ссылки, имеются в ФГУП ""

В разделе "Нормативные ссылки" и тексте стандарта ссылки на европейские стандарты актуализированы

Сведения о соответствии межгосударственных стандартов ссылочным европейским стандартам приведены в дополнительном приложении ДА

Степень соответствия - идентичная (IDT)

Наименование настоящего стандарта изменено относительно наименования европейского стандарта в связи с особенностями построения межгосударственной системы стандартизации

5 Приказом Федерального агентства по техническому регулированию и метрологии от 09 июля 2014 г. N 797-ст межгосударственный стандарт ГОСТ EN 13534-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт согласно EN ISO 12100 относится к стандартам типа С.

Шприцевальные машины для посола (далее - инъекторы) и связанные с ними опасности, опасные ситуации и несчастные случаи, относящиеся к области их применения, указаны в разделе 1 "Область применения".

Если положения настоящего стандарта отличаются от тех, которые указаны в стандартах типа А или В, положения настоящего стандарта имеют предпочтение перед положениями других стандартов, касающихся инъекторов, спроектированных и изготовленных в соответствии с положениями настоящего стандарта.

1 Область применения

1.1 Настоящий стандарт распространяется:

- на инъекторы с приемным и выгрузочным конвейерами;

- инъекторы с приемным и выгрузочным конвейерами и подъемно-опрокидывающим устройством (далее - подъемником).

Настоящий стандарт не распространяется на портативные/ручные инъекторы.

В настоящем стандарте рассматриваются существенные опасности, опасные ситуации и несчастные случаи, которые могут возникать при эксплуатации инъекторов, когда их используют по назначению и в условиях неправильной эксплуатации, предполагаемых изготовителем (см. раздел 4).

Настоящий стандарт не распространяется на инъекторы, выпущенные ранее даты его опубликования.

1.2 Настоящий стандарт распространяется на типы инъекторов, которые представлены ниже.

Инъекторы состоят из головки с одним или несколькими рядами игл для посола, держателя с нижним зажимом, приемного и выгрузочного конвейеров, рамы и привода, а также электрических, электронных или пневматических комплектующих в зависимости от типа инъектора.

Инъекторы, относящиеся к области применения настоящего стандарта, могут быть оборудованы:

- приемным лотком;

- брызговиками;

- головкой с одним или несколькими рядами игл для посола;

- держателем с нижним зажимом;

- приемным и выгрузочным конвейерами;

- подающей и отводящей транспортирующими рейками;

- транспортирующей тележкой с блокировкой;

- подъемником.

Продукт, предназначенный для обработки (мясо животных, птицы или сырая рыба), укладывают вручную на приемный лоток инъектора. Далее приемный конвейер подает продукт к головке с иглами, которые, опускаясь, прижимают его к конвейеру и проникают в продукт. Через иглы головки в продукт вводится рассол или другие жидкости. Затем выгрузочным конвейером продукт отводится из-под головки.

Настоящий стандарт также распространяется на загрузочные устройства, которые могут быть необходимы при эксплуатации инъекторов с высокой производительностью и/или большой высоты.

Инъекторы, относящиеся к области применения настоящего стандарта, могут быть стационарными или передвижными.

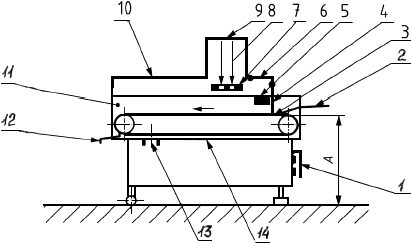

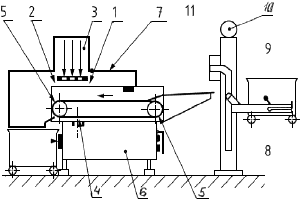

1.2.1 Инъекторы с многоигольчатым иглодержателем и приемным конвейером см. рисунок 1.

Расстояние между полом/опорной поверхностью и верхней плоскостью приемного конвейера должно составлять не менее 750 мм.

![]() мм

мм

1 - выключатель "ВКЛ./ВЫКЛ."; 2 - приемный лоток; 3 - приемный конвейер; 4 - брызговик; 5 - аварийный выключатель; 6 - съемный защитный кожух с блокировкой; 7 - держатель с нижним зажимом; 8 - иглодержатель; 9 - корпус; 10 - защитная крышка; 11 - сторона выгрузки приемного конвейера; 12 - выгрузочный лоток; 13 - отверстие для стока рассола; 14 - поддон

Рисунок 1 - Конструкция инъектора с иглодержателем, держателем с нижним зажимом и приемным конвейером

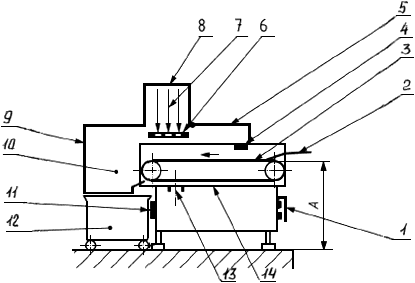

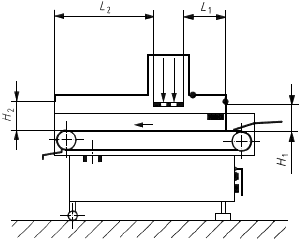

1.2.2 Инъекторы с многоигольчатым иглодержателем, приемным конвейером и транспортирующей тележкой с блокировкой на стороне выгрузки см. рисунок 2.

Расстояние между полом/опорной поверхностью и верхней плоскостью приемного конвейера должно составлять не менее 750 мм.

![]() мм

мм

1 - выключатель "ВКЛ./ВЫКЛ." с защитным кожухом; 2 - приемный лоток; 3 - приемный конвейер; 4 - аварийный выключатель; 5 - съемный защитный кожух с блокировкой; 6 - держатель с нижним зажимом; 7 - иглодержатель; 8 - корпус; 9 - защитная крышка; 10 - сторона выгрузки; 11 - аварийный выключатель; 12 - транспортирующая тележка с блокировкой; 13 - отверстие для стока рассола; 14 - поддон

Рисунок 2 - Конструкция инъектора с иглодержателем, держателем с нижним зажимом, приемным конвейером и транспортирующей тележкой

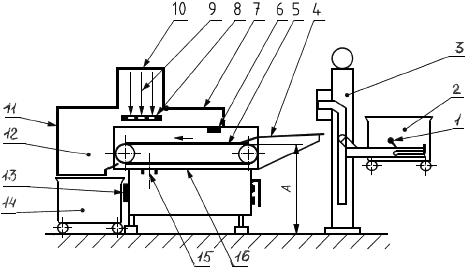

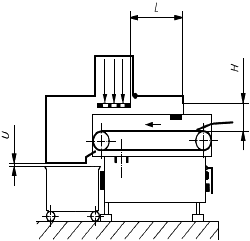

1.2.3 Инъекторы с многоигольчатым иглодержателем, приемным и выгрузочным конвейером и подъемником см. рисунок 3.

Расстояние между полом/опорной поверхностью и верхней плоскостью приемного и выгрузочного конвейера должно составлять не менее 750 мм.

![]() мм

мм

1 - блокирующее устройство; 2 - транспортирующая тележка; 3 - подъемник; 4 - приемный лоток; 5 - приемный конвейер; 6 - аварийный выключатель; 7 - съемный защитный кожух с блокировкой; 8 - держатель с нижним зажимом; 9 - иглодержатель; 10 - корпус; 11 - защитная крышка; 12 - выгрузочный конвейер; 13 - аварийный выключатель; 14 - транспортирующая тележка; 15 - сток избытка рассола; 16 - поддон

Рисунок 3 - Инъектор с иглодержателем, держателем с нижним зажимом, приемным и выгрузочным конвейером, транспортирующей тележкой и подъемником

1.3 Назначение

При разработке настоящего стандарта были сделаны следующие предположения:

- инъекторы устанавливаются в достаточно освещенном месте;

- инъекторы обслуживает только назначенный и квалифицированный персонал;

- настоящий стандарт учитывает опасности, связанные с очисткой инъекторов струей воды под давлением.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

________________

Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 614-1:1995 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы)

EN 953:1997 Safety of machinery - Guards - General requirements for design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и съемных защитных ограждений)

EN 1005-1 Safety of machinery - Human physical performance - Part 1: Terms and definitions (Безопасность машин. Физическая работоспособность человека. Часть 1. Термины и определения)

EN 1005-2 Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физическая работоспособность человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами)

EN 1005-3 Safety of machinery - Human physical performance - Part 3: Recommended force limits for machine operation (Безопасность машин. Физическая работоспособность человека. Часть 3. Рекомендуемые пределы усилий, прикладываемых при работе с машинами)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность оборудования. Блокирующие устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1672-2:2005 Food processing machinery - Common requirements - Part 2: Hygiene requirements (Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования)

EN 13288 Food processing machinery - Bowl lifting and tilting machines. - Safety and hygiene requirements (Оборудование для пищевой промышленности. Машины для подъема и опрокидывания дежи. Требования безопасности и гигиены)

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60529:1991 Degrees of protection provided by enclosures (Степени защиты, обеспечиваемые оболочками (код IP)

EN 61496-1 Safety of machinery - Electro-sensitive protective equipment - General requirements and tests (Безопасность оборудования. Электрочувствительное защитное оборудование. Часть 1. Общие требования и испытания)

EN ISO 4287 Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definitions and surface texture parameters (Геометрические характеристики изделий (GPS). Структура поверхности: профильный метод. Термины, определения и параметры структуры)

EN ISO 4871 Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Декларация и проверка значений уровня шума машин и оборудования)

EN ISO 11204:1995 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions; method requiring environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на внешние воздействующие факторы)

EN ISO 11688-1 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование)

EN ISO 12100-1:2003 Safety of machinery-Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

EN ISO 12100-2:2003 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Общие принципы конструирования)

EN ISO 13849-1:2008 Safety of machinery - Safety related parts of control systems - Part 1: General principles for design (Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent danger zones being reached by the upper limbs (Безопасность оборудования. Безопасные расстояния для обеспечения защиты в опасных зонах верхних и нижних конечностей)

EN ISO 14121-1:2007 Safety of machinery - Risk assessment - Part 1: Principles (Безопасность оборудования. Оценка риска. Часть 1. Принципы)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100-1*, а также следующие термины с соответствующими определениями:

________________

* На территории Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика".

3.1 контейнер (container): Устройство для накопления продукта, предназначенного для переработки, и переработанного продукта.

3.2 подъемник (loading device): Устройство для подъема и опрокидывания транспортирующих тележек и контейнеров с продуктом.

3.3 поддон (bottom reservoir): Устройство для приема избытка рассола и других жидкостей.

3.4 блокирующее устройство (locking device): Устройство для блокирования транспортирующей тележки или контейнера, находящихся на подъемнике.

3.5 устройство от опрокидывания (protecting device against tilting): Устройство, предотвращающее наклон и опрокидывание.

3.6 высота проема (stroke height): Расстояние между приемным конвейером и головкой, находящейся в крайнем верхнем положении.

3.7 сток для избытка рассола (curing liquid overflow): Отверстие в поддоне, через которое может стекать рассол или другие жидкости.

3.8 световой барьер (light barrier): Оптико-электронный элемент системы безопасности.

3.9 иглодержатель (needle bar): Опора для расположенного на ней в один или несколько рядов набора игл.

3.10 головка (needle station): Конструкция, состоящая из смонтированных вместе иглодержателя и держателя с нижним зажимом.

3.11 держатель с нижним зажимом (holding down clamp): Подпружиненная конструкция, предназначенная для крепления игл и расположенная под иглодержателем.

3.12 игла для посола (curing needle): Полая трубка с отверстиями для транспортирования рассола или других жидкостей в продукт.

3.13 блок очистки (cleaning block): Вспомогательное устройство для промывки шприцевальных игл.

3.14 предохранительная планка (trip bar): Механическое защитное устройство с реакцией на давление.

3.15 защитный кожух (guard cover): Неподвижное или съемное защитное ограждение.

3.16 брызговик (splash guard flaps): Устройство для предотвращения разбрызгивания рассола или других жидкостей и защитное ограждение для рук оператора.

3.17 транспортирующая тележка (transport car): Передвижное устройство для транспортирования обработанного или предназначенного для обработки продукта.

3.18 ограничитель (overtravelling limiting device): Устройство, предназначенное для автоматической остановки перемещения чего-либо.

3.19 приемный лоток (chute): Устройство для подачи продукта на приемный конвейер.

3.20 приемное и отводящее устройство (infeed and outfeed device): Устройство для циклической подачи и отвода продукта из-под головки с помощью ленточного или пластинчатого конвейера, или транспортирующей (подающей и отводящей) рейки.

4 Перечень существенных опасностей

4.1 Общие положения

Настоящий раздел и приложение А содержат все существенные опасности, опасные ситуации и несчастные случаи, которые рассматриваются в настоящем стандарте, установленные при оценке рисков как существенные для инъекторов и которые требуют выполнения определенных действий для исключения или снижения риска.

Перед использованием настоящего стандарта важно провести в соответствии с EN ISO 14121-1 оценку рисков инъектора для проверки того, что они являются существенными и относящимися к настоящему разделу.

4.2 Механические опасности

4.2.1 Головка и держатель с нижним зажимом

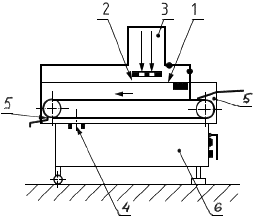

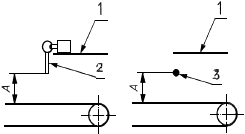

4.2.1.1 Зона 1 - ход головки (иглодержатель/держатель с нижним зажимом) вверх или вниз со стороны загрузки продукта (см. рисунки 4 и 5).

Существенная опасность в зоне 1 - возможность раздавливания пальцев/руки или пореза/прокола.

4.2.1.2 Зона 2 - ход головки (иглодержатель/держатель с нижним зажимом) вверх или вниз со стороны выгрузки продукта (см. рисунки 4 и 5).

Существенная опасность в зоне 2 - возможность раздавливания пальцев/руки или пореза/прокола.

4.2.1.3 Зона 3 - ход головки (иглодержатель/держатель с нижним зажимом) (см. рисунки 4 и 5).

Существенная опасность в зоне 3 - возможность раздавливания пальцев/руки.

1, 2, 3, 4, 5 и 6 - зоны 1, 2, 3, 4, 5 и 6

Рисунок 4 - Инъектор. Опасные зоны

1, 2, 3, 4, 5, 6, 7, 8, 9, 10 и 11 - зоны 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 и 11

Рисунок 5 - Инъектор с подъемником. Опасные зоны

4.2.2 Приемный/выгрузочный конвейер

4.2.2.1 Зона 4 - приемный/выгрузочный конвейер над отверстием для стока рассола или других жидкостей в поддон (см. рисунки 4 и 5).

Существенная опасность в зоне 4 - возможность раздавливания пальцев рук.

4.2.2.2 Зона 5 - точки пореза или раздавливания между движущимися деталями приемного/выгрузочного конвейера и другими элементами (приемный лоток, выгрузочный лоток) (см. рисунки 4 и 5).

Существенная опасность в зоне 5 - возможность затягивания или раздавливания пальцев рук.

4.2.3 Привод

4.2.3.1 Зона 6 - приводные системы вращающихся компонентов инъектора (см. рисунки 4 и 5).

Существенная опасность в зоне 6 - возможность затягивания рук или пальцев рук.

4.2.4 Детали инъектора, например кожухи (крышки)

4.2.4.1 Зона 7 - несанкционированное и санкционированное закрытие компонентов инъектора (см. рисунок 5).

Существенная опасность в зоне 7 - возможность раздавливания рук или пальцев рук.

4.2.5 Подъемник инъектора

4.2.5.1 Зона 8 - пространство под транспортирующей тележкой или контейнером (см. рисунок 5).

Существенная опасность в зоне 8 - возможность затягивания или раздавливания частей тела на полу при опускании тележки или контейнера, а также возможность повреждения тела при неуправляемом опускании тележки или контейнера, например, при механической неисправности.

4.2.5.2 Зона 9 - трасса движения транспортирующей тележки или контейнера (см. рисунок 5).

Существенная опасность в зоне 9 - возможность травмирования тела движущимися деталями, а также возможность раздавливания или пореза пальцев рук или рук между движущимися и неподвижными деталями.

4.2.5.3 Зона 10 - элементы привода, шкивы, цепи и тросы (см. рисунок 5).

Существенная опасность в зоне 10 - возможность пореза, раздавливания, защемления и затягивания пальцев рук или рук.

4.2.5.4 Зона 11 - зона опрокидывания (см. рисунок 5).

Существенная опасность в зоне 11 - возможность травмирования или раздавливания тела загрузочным устройством.

4.3 Электрические опасности

4.3.1 Непосредственное или косвенное соприкосновение с деталями, находящимися под напряжением

Существенная опасность поражения электрическим током.

4.3.2 Электрические компоненты с недостаточной степенью защиты

Существенная опасность механического травмирования тела в связи с неисправностью.

4.4 Опасность потери устойчивости

Передвижные инъекторы без/с подъемника(ком) (см. рисунки 4 и 5).

Существенная опасность травмирования или раздавливания тела при опрокидывании инъектора.

4.5 Опасность повышенного шума

Шум, излучаемый инъекторами, может быть причиной ухудшения слуха или травматизма из-за помех при голосовом общении и затрудненного восприятия акустических сигналов.

4.6 Опасности, обусловленные несоблюдением эргономических требований

Существенными опасностями травмирования тела могут быть:

- неудобные позы или чрезмерные физические силы;

- недостаточный учет анатомических особенностей строения человеческого тела при проектировании инъектора.

4.7 Опасности при техническом обслуживании

Существенные опасности этого вида возникают в случае принятия недостаточных мер безопасности после остановки инъектора.

4.8 Опасности, обусловленные несоблюдением гигиенических требований

4.8.1 Микробиологические факторы могут быть причиной возникновения существенной опасности порчи пищевых продуктов.

4.8.2 Химические факторы могут быть причиной возникновения существенной опасности загрязнения пищевых продуктов остатками моющих и дезинфицирующих материалов и нанесения вреда здоровью потребителя из-за ожога внутренних органов.

4.8.3 Физические факторы в виде инородных тел из сырьевых материалов, оборудования и других источников могут быть причиной возникновения существенной опасности нанесения вреда здоровью потребителя из-за повреждения внутренних органов.

5 Требования безопасности, гигиены и/или меры защиты

5.1 Общие положения

Инъекторы должны соответствовать требованиям безопасности и/или защитным мерам, изложенным в настоящем разделе и приложении С настоящего стандарта. Кроме того, инъекторы должны быть спроектированы в соответствии с требованиями EN ISO 12100, касающимися существующих, но не существенных опасностей, которые не учитываются настоящим стандартом (например, острые кромки).

Для опасностей, которые могут быть снижены применением стандартов типа В, таких как EN 614-1, EN 953*, EN 1005-3, EN 1088, EN 60204-1**, EN 60529, EN ISO 4287, EN ISO 12100, EN ISO 13849 и EN ISO 13857, изготовитель должен провести оценку рисков для установления требований стандарта типа В. Эта специфическая оценка является частью общей оценки рисков инъектора.

________________

* На территории Российской Федерации действует ГОСТ Р 51342-99 "Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств".

** На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007 "Электрооборудование машин и механизмов. Часть 1. Общие требования".

В тех случаях, когда средством снижения рисков являются физические мероприятия, в том числе расположение инъектора в пространстве при его установке, изготовитель должен включать в руководство по эксплуатации ссылку на средства снижения рисков и на любые ограничительные требования, а в случае необходимости и средства их проверки.

Если средством снижения рисков являются блокирующие устройства работающего инъектора, изготовитель должен включать в руководство по эксплуатации описание этих устройств и элементы подготовки обслуживающего персонала для работы с ними.

5.2 Механические опасности

Инъекторы должны быть спроектированы и изготовлены в соответствии с приложением С и требованиями, указанными ниже.

5.2.1 Блокирующие устройства защитных ограждений должны соответствовать EN 1088 (пункт 4.2.1) (защитные ограждения с блокирующим устройством без фиксации закрытия), а связанные с безопасностью элементы системы управления должны иметь, по меньшей мере, уровень исполнения в соответствии с EN ISO 13849-1.

5.2.1.1 Блокирующие устройства должны быть размещены в корпусе инъектора и соответствовать требованиям EN 1088 (подраздел 5.7).

Примечание - Это необходимо:

- для выполнения гигиенических требований;

- для защиты от механических повреждений;

- защиты от воздействия моющих и дезинфицирующих реагентов;

- для защиты от воздействия моющих жидкостей (воды);

- для защиты от снятия блокировки простыми способами.

5.2.1.2 В руководство по эксплуатации изготовитель должен включать методику ежедневной проверки блокирующих устройств перед началом эксплуатации инъектора.

5.2.1.3 При снятии неподвижного защитного ограждения или съемных деталей корпуса, несущих функцию неподвижных защитных ограждений, их крепеж должен оставаться на них или на инъекторе.

5.2.2 Сторона загрузки

5.2.2.1 Зона 1 - головка (иглодержатель/держатель с нижним зажимом), см. рисунки 1 и 2.

Доступ к опасным точкам держателя с нижним зажимом и иглодержателя должен быть ограничен. Этого можно добиться выполнением следующих требований:

5.2.2.1.1 На стороне загрузки:

- продукт должен подаваться под головку с иглами приемным конвейером циклического действия;

- должно быть установлено съемное и сблокированное с работой инъектора защитное ограждение туннельного типа;

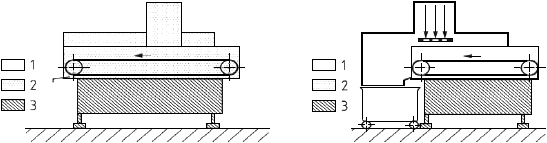

- защитное ограждение туннельного типа должно быть размещено в корпусе инъектора над головкой (см. рисунки 6 и 7).

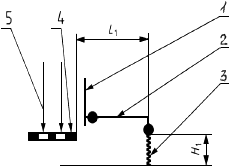

5.2.2.1.2 Защитное ограждение туннельного типа относительно корпуса головки должно иметь следующие размеры (см. рисунки 6 и 7):

- расстояние между внешней кромкой ограждения и головкой не менее 230 мм;

- высота подъема, включая высоту открытия, перед срабатыванием блокирующего устройства - не более 180 мм;

- высота открытия не более высоты подъема головки с иглами;

- брызговики на стороне загрузки должны представлять собой жесткие защитные ограждения (см. рисунок 8);

- ширина перед приемным конвейером - не более 350 мм или расстояние между внешней кромкой ограждения и головкой с иглами

- не менее 550 мм;

- высота подъема, включая высоту открытия, перед срабатыванием блокирующего устройства - не более 350 мм;

- высота открытия - не более высоты подъема головки с иглами;

- ширина перед приемным конвейером - не более 350 мм или расстояние между внешней кромкой ограждения и головкой с иглами

- не менее 850 мм;

- высота подъема, включая высоту открытия, перед срабатыванием блокирующего устройства - не более 350 мм;

- высота открытия должна быть не более высоты подъема головки с иглами;

- при безопасном расстоянии не менее 850 мм и высоте открытия

не более 350 мм ограждение, отличающееся от описанного в 5.2.2.1.1, может быть неподвижным.

5.2.2.1.3 Движение иглодержателя вниз должно заканчиваться в течение 2 с после срабатывания блокирующего устройства, установленного на ограждении туннельного типа.

Требования к защитному ограждению туннельного типа с блокировкой см. в 5.2.1.

230 мм;

1

80 мм; высоты подъема головки с иглами;

550 мм;

350 мм;

равна значению хода головки вниз

Рисунок 6 - Инъектор со стороны загрузки и выгрузки. Безопасные расстояния

550 мм;

3

50 мм; высоты подъема головки с иглами;

850 мм;

350 мм;

равна значению хода головки вниз;

50 мм

Рисунок 7 - Инъектор со стороны загрузки и выгрузки. Безопасные расстояния со стороны выгрузки с транспортирующей тележкой

5.2.2.2 При использовании неподвижного защитного ограждения туннельного типа с параметрами не менее 230 мм или

от 550 до 850 мм на верхней кромке приемного проема должно быть установлено защитное устройство (например, предохранительная планка с реакцией на давление или световой барьер), см. рисунок 9.

Требования к блокирующему устройству предохранительной планки с реакцией на давление см. в 5.2.1. Конструкция светового барьера должна соответствовать категории 2 ESPE (электрочувствительные защитные устройства), см. EN 61496-1.

230 мм;

1

80 мм

1 - корпус; 2 - съемный защитный кожух с блокирующим устройством; 3 - брызговики; 4 - держатель с нижним зажимом; 5 - иглодержатель

Рисунок 8 - Съемный защитный кожух с брызговиком

180 мм;

1 - неподвижный защитный кожух; 2 - переключатель; 3 - световой барьер

Рисунок 9 - Неподвижный защитный кожух с предохранительной планкой с реакцией на давление и световым барьером

Перемещение головки вниз должно прекращаться в течение 2 с после срабатывания блокирующего устройства защитного ограждения туннельного типа, предохранительной планки с реакцией на давление или светового барьера.

5.2.2.3 Конструкция подвижного защитного ограждения туннельного типа должна обеспечивать рабочую силу для его перемещения не менее 50 Н.

5.2.3 Сторона выгрузки

5.2.3.1 Зона 2 - головка (иглодержатель/держатель с нижним зажимом), см. рисунки 6 и 7.

Доступ к опасным точкам держателя с нижним зажимом и иглодержателя должен быть предотвращен. Это можно обеспечить соблюдением всех следующих мер:

5.2.3.1.1 На стороне выгрузки:

- продукт следует транспортировать выгрузочным конвейером, работающим в циклическом режиме;

- должно быть установлено неподвижное защитное ограждение туннельного типа или в случае установки съемного защитного ограждения оно должно быть сблокировано с работой инъектора или транспортирующей тележкой;

- защитное ограждение туннельного типа должно закрывать корпус головки (см. рисунки 6 и 7).

5.2.3.1.2 Защитное ограждение туннельного типа в сочетании с корпусом головки должно удовлетворять следующим требованиям (см. рисунки 6 и 7):

- расстояние между внешней кромкой ограждения и головкой с иглами не менее 550 мм;

- высота подъема, включая высоту открытия, перед срабатыванием блокирующего устройства - не более 350 мм;

- высота открытия не более высоты подъема головки с иглами или расстояние между внешней кромкой ограждения и головкой с иглами - не менее 850 мм;

- высота подъема, включая высоту открытия, перед срабатыванием блокирующего устройства - не менее 350 мм;

- высота открытия - не более высоты подъема головки с иглами;

- размеры защитного ограждения не столь важны, если доступ к головке предотвращается его конструкцией в сочетании с транспортирующей тележкой (см. рисунок 7). В разрыве между защитным ограждением и транспортирующей тележкой должно быть установлено защитное устройство с блокировкой;

- расстояние между транспортирующей тележкой и защитным ограждением - не более 50 мм (см. рисунок 7).

Требования к блокирующему устройству защитного ограждения или транспортирующей тележки см. в 5.2.1.

5.2.4 Зона 3 - головка над приемным/выгрузочным конвейером (см. рисунки 6 и 7)

Должен быть предотвращен доступ к опасным точкам подвижных деталей держателя с нижним зажимом и иглодержателя над приемным/выгрузочным конвейером. Это можно обеспечить, например, соблюдением всех следующих мер:

5.2.4.1 Головка, которая движется вверх или вниз над приемным/выгрузочным конвейером, должна быть закрыта корпусом, который, в свою очередь, должен быть неподвижным или съемным. Съемный корпус, а также дверцы или крышки проемов должны иметь блокирующие устройства.

5.2.4.2 Движение головки вниз должно прекращаться в течение 2 с после срабатывания блокирующего устройства съемного корпуса или дверец/крышек проемов.

Требования к блокирующему устройству съемного корпуса или дверец/крышек проемов см. в 5.2.1.

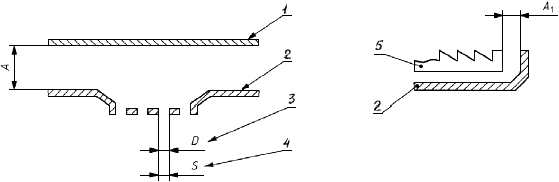

5.2.5 Зона 4 - приемный/выгрузочный конвейер (см. рисунок 10)

Доступ к опасным точкам между приемным/выгрузочным конвейером и поддоном, а также между приемным/выгрузочным конвейером и выпускным отверстием для стока рассола в поддоне должен быть предотвращен. Это можно обеспечить соблюдением всех следующих мер:

5.2.5.1 Расстояние между приемным/выгрузочным конвейером и поддоном должно быть не менее 25 мм (см. рисунок 10).

5.2.5.2 Выпускное отверстие для стока рассола в поддоне должно быть круглым диаметром не более 25 мм или щелевидным с шириной щели

не более 15 мм (см. рисунок 10).

5.2.5.3 Расстояние между поддоном и транспортирующей рейкой должно быть не менее 25 мм (см. рисунок 10).

25 мм;

25 мм;

25 мм;

15 мм;

1 - приемный/выгрузочный конвейер (нижняя часть); 2 - поддон; 3 - диаметр отверстия; 4 - ширина щели; 5 - транспортирующая рейка

Рисунок 10 - Поддон, приемный/выгрузочный конвейер, транспортирующая рейка. Безопасные расстояния

5.2.6 Зона 5 - приемный/выгрузочный лотки (см. рисунки 4 и 5)

Доступ к опасным точкам в точках поджима приемных/выгрузочных лотков должен быть закрыт. Этого можно добиться выполнением следующего условия: переходный неподвижный лоток должен быть расположен над приемным/выгрузочным конвейером и должен иметь угол подачи не менее 90°.

5.2.7 Зона 6 - привод (см. рисунки 4 и 5)

Должен быть закрыт доступ к опасным точкам привода. Этого можно добиться выполнением всех следующих мер:

5.2.7.1 Все защитные ограждения привода (например, дверцы) должны быть установлены в соответствии с EN 953 (подразделы 3.2 и 3.3). Защитные ограждения (например, дверцы) могут быть неподвижными или съемными, оснащенными блокирующими устройствами.

5.2.7.2 Если защитные ограждения должны открываться для изменения режимов работы инъектора или для очистки, эти ограждения должны иметь блокирующие устройства.

Требования к блокирующим устройствам защитных ограждений должны соответствовать приведенным в 5.2.1.

5.2.8 Зона 7 - детали инъектора, например защитные ограждения (см. рисунок 5)

Подвижные компоненты инъектора (например, защитные ограждения) должны быть защищены от самопроизвольного закрытия. Этого можно добиться соблюдением одной из следующих мер:

5.2.8.1 Открывающееся вручную защитное ограждение должно быть снабжено, например, противовесом или пружиной, которые для предотвращения его закрытия должны находиться в открытом положении достаточно далеко от состояния равновесия. Защитное ограждение должно быть снабжено рукояткой.

5.2.8.2 Для защитных ограждений с механическим приводом время закрытия последних 250 мм (измеренных от внешней кромки закрываемого проема) расстояния закрытия должно составлять не менее 4 с. Точки измерения расстояния закрытия должны быть расположены на наибольшей ширине раскрытия защитного ограждения. Если привод неисправен (например, разрыв трубопровода или шланга), перемещение защитного ограждения должно быть прекращено.

5.2.9 Зоны 8-11

5.2.9.1 Подъемники при инъекторах (см. рисунок 5) по возможности должны соответствовать требованиям EN 13288. Дополнительные требования, предъявляемые к подъемникам, см. в 5.2.9.2.

Примечание - Существуют подъемники различных конструкций, например:

- с жесткими подъемными рычагами для удержания тележки;

- с подъемными рычагами, которые дают возможность тележке или контейнеру свободно поворачиваться в люльке и таким образом сохранять горизонтальное положение при подъеме - спуске;

- с вертикальной мачтой и захватом в виде консольно-поворотной вилки для удержания тележки или контейнера;

- свободно стоящие или соединенные с инъектором.

5.2.9.2 Дополнительные требования к подъемникам при инъекторах

5.2.9.2.1 Установка подъемников

5.2.9.2.1.1 Конструкция подъемников должна обеспечивать их устойчивость.

5.2.9.2.1.2 Должно быть установлено специальное устройство для предотвращения падения подъемника или инъектора, если подъемник встречается с препятствием при опускании. Этого можно добиться использованием:

- устройства управления с автоматическим возвратом в исходное состояние при опускании подъемника;

- только силы тяжести для опускания подъемника;

- специального механизма, который исключает потерю устойчивости при встрече с препятствием подъемника при его опускании. Это может быть, например, концевой выключатель для автоматической остановки опускания.

5.2.9.2.1.3 Если инъектор или подъемник закреплены на опорной поверхности (на полу), должны быть исключены условия возникновения перегрузки подъемника при его встрече с препятствием. Этого можно добиться выполнением одной из следующих мер:

- использованием предохранительной муфты скольжения;

- с помощью концевого выключателя для автоматической остановки опускания.

5.2.9.2.2 Подъемник

5.2.9.2.2.1 Конструкция подъемника должна исключать падение с него транспортирующих тележек или контейнеров.

5.2.9.2.2.2 Подъемник должен быть сконструирован таким образом, чтобы транспортирующая тележка или контейнер не достигали крайних опасных точек при движении вверх и вниз. Этого можно добиться соблюдением всех следующих условий:

- расстояние между подъемником, транспортирующей тележкой и станиной инъектора должно быть не менее 120 мм;

- расстояние между транспортирующей тележкой или подъемником и приемным лотком должно быть не менее 25 мм.

При использовании устройства управления с автоматическим возвратом в исходное состояние вышеуказанные расстояния соблюдать не обязательно.

5.2.9.2.3 Подъемник мачтового типа

Опасные точки между подъемником и его мачтой должны иметь защитное ограждение. Этого можно добиться соблюдением одной из следующих мер:

5.2.9.2.3.1 Расстояние между подъемником и его мачтой должно быть не менее 120 мм;

5.2.9.2.3.2 Защитное ограждение не требуется, если зона наклона (опрокидывания) подъемника находится на высоте не менее 2000 мм над опорной поверхностью (полом), а расстояние между подъемником и его мачтой составляет более 60 мм.

5.2.9.2.4 Скорость опускания подъемника

5.2.9.2.4.1 Скорость опускания должна быть не более 0,4 м/с при автоматическом управлении движением вниз или при отсутствии устройства управления с автоматическим возвратом в исходное состояние. В последнем случае движение на последних 0,5 м до достижения транспортирующей тележкой или контейнером опорной поверхности должно управляться устройством управления с автоматическим возвратом в исходное состояние.

5.3 Электрические опасности

Электрооборудование должно соответствовать требованиям EN 60204-1. Дополнительные требования, предъявляемые к электрооборудованию, см. в 5.3.1-5.3.5.

5.3.1 Функции остановки отключающих устройств

Функции остановки отключающих устройств должны соответствовать категории 0 или 1 EN 60204-1 (пункт 9.2.2).

5.3.2 Устройство аварийной остановки

Инъектор может быть снабжен устройством аварийной остановки, даже если проведенная изготовителем оценка рисков не позволяет сделать заключение о том, что это устройство уменьшит риски, поскольку оно не сокращает время останова.

В общем случае инъекторы не нуждаются в устройстве аварийной остановки. Его отсутствие вполне заменит обычный выключатель "ВЫКЛ.", который должен быть легкодоступен с рабочего места оператора (см. 5.3.4).

5.3.3 Защита от попадания воды

5.3.3.1 Степень защиты IP

Электрические компоненты должны соответствовать по EN 60529 следующим степеням защиты:

- IPX5 внешние электрические компоненты:

- на инъекторе,

- на панели управления, установленной на инъекторе,

- на панели управления, установленной в рабочем помещении;

- IPX3 внутренние электрические компоненты:

- на инъекторе с закрытым корпусом со степенью защиты IPX5 и открытым днищем,

- должна быть гарантирована защита от непосредственного и косвенного контакта с водой;

- IPX2 внутренние электрические компоненты:

- на инъекторе с полностью закрытым корпусом со степенью защиты IPX3. Должна быть обеспечена защита от конденсата, например, установкой кожуха,

- на панели управления;

- IPX0 внутренние электрические компоненты:

- на инъекторе с полностью закрытым корпусом со степенью защиты IPX5. Должна быть обеспечена защита от конденсата.

При разработке электрической схемы инъектора в соответствии с EN 60529 следует выполнять условие полного исключения контакта пальцев рук и тыльной стороны ладоней с токоведущими деталями.

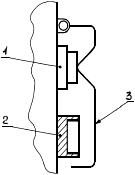

5.3.3.2 Кожухи

Если предполагается очистка инъекторов струей воды под давлением (водопроводной водой), внешние электрические компоненты должны быть защищены от попадания на них воды. Это можно добиться путем соблюдения всех следующих условий:

5.3.3.2.1 Электрические компоненты должны быть закрыты кожухами. Правила пользования кожухами должны быть приведены в руководстве по эксплуатации (см. рисунок 11).

5.3.3.2.2 Кожухи выключателей "ВКЛ." и "ВЫКЛ." могут открываться. Кожухи в закрытом положении над кнопками "СТОП" не должны препятствовать пользованию этими кнопками.

1 - "ВЫКЛ."; 2 - "ВКЛ."; 3 - защитный кожух ("ВЫКЛ.")

Рисунок 11 - Выключатели "ВКЛ." и "ВЫКЛ." с защитным кожухом

5.3.3.2.3 При использовании мембранных выключателей или аналогичных им, которые пригодны для промывки водой под давлением, применение кожухов не является обязательным.

5.3.4 Выключатели "ВКЛ." и "ВЫКЛ."

Инъекторы должны быть снабжены выключателями "ВКЛ." и "ВЫКЛ.". Эти выключатели должны быть размещены на стороне рабочего места оператора (см. рисунки 1 и 2). Выключатель "ВКЛ." должен быть защищен от непреднамеренного включения (например, защитным кожухом) [4].

5.3.5 Требования безопасности, связанные с электромагнитным излучением

Инъекторы должны иметь достаточную невосприимчивость к электромагнитным излучениям, обеспечивающую их безопасную работу в определенных условиях, и не должны подвергаться опасности при уровнях и типах возмущений, указанных изготовителем.

Проектирование, монтаж и подключение инъекторов и вспомогательных устройств следует выполнять с учетом рекомендаций поставщиков этих вспомогательных устройств.

5.4 Опасности, обусловленные потерей устойчивости

5.4.1 Конструкция инъекторов (стационарных и передвижных) должна обеспечивать их устойчивость при нормальных условиях работы.

5.4.1.1 Передвижные инъекторы должны быть достаточно защищенными от опасности опрокидывания.

5.4.1.2 Конструкция передвижных инъекторов должна исключать их качение, скольжение или опрокидывание при нормальных условиях работы. Этого можно добиться, например, правильным выбором типа инъектора и расположением центра масс (ролики/колеса или расположение ножек).

5.4.1.3 Передвижные инъекторы должны быть устойчивыми. Они должны иметь по меньшей мере два опорных ролика/колеса (или ножки) и два ролика/колеса со стопорами для предотвращения их качения и/или разворота.

5.4.2 В руководстве по эксплуатации изготовитель должен представить данные по нагрузке инъектора на фундамент и способам крепления инъектора к нему. Там же должны быть приведены требования, предъявляемые к стопорам колес и напольному покрытию.

5.4.3 Инъекторы, испытанные в соответствии с таблицей 1, не должны катиться, скользить или самопроизвольно наклоняться на месте установки.

5.5 Снижение уровня шума

Снижение уровня шума должно быть неотъемлемой частью процесса проектирования с учетом требований, указанных в EN ISO 11688-1. Эффективность применения мер по снижению шума оценивается сравнением величины реального шумового излучения (см. приложение А) с аналогичными характеристиками других инъекторов того же типа.

5.6 Эргономические требования

5.6.1 При проектировании следует учитывать принципы и требования эргономики, установленные EN ISO 12100-2* (подраздел 4.8), EN 614-1 и EN 1005 (разделы 1-3).

________________

* На территории Российской Федерации действует ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2: Термины, технологические решения и технические условия".

5.6.2 Информация, необходимая для соблюдения эксплуатационником эргономических требований, должна быть приведена в руководстве по эксплуатации [1], [2], [3].

5.6.3 Съемные конвейеры и элементы поддона должны быть снабжены рукоятками или отверстиями для выполнения необходимых операций. Сила, необходимая для совершения какого-либо действия при демонтаже, не должна превышать 250 Н.

Примечание - Для инъекторов с большим количеством игл для обработки больших количеств продуктов может потребоваться установка загрузочных устройств (см. 1.3).

5.7 Гигиена и очистка

Инъекторы должны быть спроектированы с учетом требований EN 1672-2, условий, указанных ниже и в соответствии с приложением В.

Гигиенические зоны представлены на рисунке 12.

1 - пищевая зона; 2 - зона разбрызгивания; 3 - непищевая зона

Рисунок 12 - Инъекторы. Гигиенические зоны

5.7.1 Пищевая зона

В соответствии с EN 1672-2 к пищевой зоне относятся следующие компоненты:

- держатель с нижним зажимом;

- иглы для посола;

- держатель с нижним зажимом;

- насос с внутренним питающим и отводящим трубопроводом системы приготовления рассола;

- внутренний и внешний фильтры;

- внутреннюю поверхность поддона;

- внутреннюю поверхность защитного кожуха и корпуса головки;

- приемный/выгрузочный конвейеры и лотки.

5.7.2 Зона разбрызгивания

В соответствии с EN 1672-2 к зоне разбрызгивания относят следующие компоненты:

- внешнюю поверхность и верхнюю часть корпуса инъектора;

- внешнюю поверхность защитного кожуха и корпус головки.

5.7.3 Непищевая зона

В соответствии с EN 1672-2 к непищевой зоне относят следующие компоненты:

- насос с внешними подающими и отводящими трубопроводами системы приготовления рассола;

- внешнюю поверхность и нижнюю часть корпуса инъектора;

- все остальные поверхности;

- подъемник.

5.7.4 Характеристики поверхностей

Шероховатость поверхности должна соответствовать требованиям стандарта EN 1672-2.

Максимальная шероховатость поверхности должна соответствовать требованиям, изложенным в приложении В.

5.7.5 Очистка

5.7.5.1 Все поверхности пищевой зоны должны быть легко доступны для очистки и дезинфекции. Они должны быть спроектированы таким образом, чтобы моющие жидкости можно было легко удалить с поверхности.

5.7.5.2 Некоторые компоненты пищевой зоны, например иглы для посола, система приготовления рассола, нелегко поддаются очистке. Поэтому в руководстве по эксплуатации должны быть представлены специальные указания по проведению соответствующей очистки с использованием моющих и дезинфицирующих материалов (см. 7.1).

6 Проверка выполнения требований безопасности, гигиены и/или мер защиты

Настоящий раздел содержит методы испытаний для проверки соответствия и выполнения требований по безопасности настоящего стандарта. Все меры безопасности содержат очевидные критерии приемлемости. Эти методы испытаний следует применять к инъекторам, работающим в условиях полного ввода в эксплуатацию или частично демонтированным. Демонтаж может быть необходим для проведения некоторых проверок, но он не должен искажать их результаты.

Методы проверки представлены в таблице 1.

Таблица 1

Номер подраздела, пункта | Метод проверки |

5.2.2.1.2 | Измерение размеров. |

5.2.2.2 | Измерение размеров. |

5.2.2.3 | Проверка усилий |

5.2.3.1.2 | Измерение размеров. |

5.2.4.1 | Проверка электрической схемы. |

5.2.4.2 | Измерение времени останова |

5.2.5 | Измерение размеров |

5.2.7 | Визуальная проверка защитных ограждений. |

5.2.8 | Визуальная проверка и технологическое испытание устройств, защищающих от непреднамеренного закрытия деталей инъектора. |

5.2.9.2.1.1 | Визуальная проверка и технологическое испытание. |

5.3 | Испытание согласно EN 60204-1 (раздел 18) должно быть проведено на каждом инъекторе. |

5.3.3.2 | Визуальная проверка выключателя "ВКЛ./ВЫКЛ." и мембранных выключателей. |

5.4 | Расчет или испытание на поверхности под наклоном 10°. У передвижных инъекторов, находящихся в неблагоприятном положении, колеса должны быть застопорены. В этом положении должно быть проведено технологическое испытание путем загрузки максимально допустимого количества продукта. |

5.4.1 | Визуальная проверка подъемника. |

5.5 | Измерение шумовых характеристик согласно приложению А |

5.6 | Измерение усилий, например упругости пружины. |

5.7 | Измерение шероховатости поверхностей согласно EN ISO 4287 и приложению В. |

7.1 | Проверка наличия всей необходимой информации |

7 Информация для эксплуатационника

7.1 Руководство по эксплуатации

Информация для эксплуатационника должна соответствовать требованиям EN ISO 12100-2 (раздел 6). В соответствии с EN ISO 12100-2 (подраздел 6.5) она должна включать в себя руководство по эксплуатации, содержащее:

a) информацию о транспортировании, монтаже и хранении:

- инъектора,

- головки, приемного/выгрузочного конвейеров;

b) информацию по вводу в эксплуатацию инъектора, включая требования по его подключению и установке.

c) информацию:

- об инъекторе, защитных кожухах и других защитных устройствах,

- о рисках, например об опасности головки, которая не может быть полностью исключена установкой защитных ограждений, например, на стороне загрузки,

- об электрических компонентах [см. EN 60204-1 (раздел 18)] и электрической схеме или указание о месте ее нахождения (например, в кармане упаковки инъектора), а также

- декларацию о шумовых характеристиках, представленную в соответствии с приложением А.

d) информацию о нормальных рабочих условиях:

- информацию об использовании стопоров роликов/колес,

- сведения об использовании устройств, которые останавливают работу инъектора,

- правила обращения с питающим кабелем (перед перемещением инъектора он должен быть отключен от источника электропитания) во избежание повреждения,

- информацию о применении защитных ограждений с блокировкой, предохранительной планки с реакцией на давление, брызговиков,

- перечень действий, недопустимых при обращении с защитными ограждениями,

- сведения, необходимые для выполнения эргономических требований,

- предупреждение о недопустимости ручной обработки продуктов после посола,

- информацию об обеспечении безопасности содержания неисправных инъекторов,

- памятку о ежедневной проверке исправности защитных ограждений и блокирующих устройств перед эксплуатацией инъектора;

e) информацию об очистке:

- описание операций очистки, сведения о чистящем средстве со ссылкой на информацию изготовителя о его безопасности; описание операций по дезинфекции, сведения о дезинфицирующем средстве со ссылкой на информацию изготовителя о его безопасности, сведения о моющем средстве и рекомендуемых сроках его применения во избежание отравления,

- сведения об операциях очистки и дезинфекции и использовании при этом индивидуальных средств защиты персонала,

- правила обращения с кожухами, закрывающими внешние электрические компоненты при мойке инъектора струей воды под давлением, и порядок очистки зон, закрытых кожухами, при генеральной очистке,

- порядок установки и съема игл для посола, деталей насоса для рассола, фильтровального блока для рассола,

- информацию об использовании фильтровального блока для рассола,

- информацию о снятии и установке защитных ограждений при очистке;

f) информацию о техническом обслуживании:

- частота и порядок выполнения технического обслуживания с перечнем операций (отключение, блокировка, нейтрализация остаточной энергии и проверка состояния безопасности инъектора),

- информация об использовании смазочных материалов,

- иллюстрации, которые облегчают выполнение перечисленных действий,

- спецификация запасных частей, влияющих на здоровье и безопасность операторов,

- электрические схемы;

д) подготовка оператора (см. 7.2).

7.2 Подготовка оператора

Операторы должны быть подготовлены к рискам, связанным с эксплуатацией, очисткой, транспортированием и установкой инъекторов, и соблюдению всех мер предосторожности. Должна быть предоставлена информация, необходимая операторам для эксплуатации инъекторов, а также выполнения операций их транспортирования, установки и очистки.

Примечание - Рекомендуется, чтобы обслуживающий персонал был проинструктирован представителем изготовителя или поставщика инъектора при его установке.

Кроме того, рекомендуется регулярно по меньшей мере один раз в полгода проводить переподготовку операторов.

7.3 Маркировка

Инъекторы должны быть надежно и четко маркированы с указанием следующих данных [5], [6]:

- наименование и полный адрес изготовителя или поставщика (при наличии);

- наименование инъектора;

- наименование серии или типа;

- серийный номер;

- мандатные ссылки;

________________

Инъекторы и связанные с ними продукты, предназначенные для поставки на рынок Единой экономической зоны (ЕЕА), должны иметь маркировку СЕ, как соответствующие требованиям всех применяемых к ним директив, например, Директивы по оборудованию.

- год изготовления инъектора;

- техническая информация (напряжение, частота и мощность тока).

Приложение А

(обязательное)

Правила испытаний по шуму техническим методом инъекторов

А.1 Определение уровня звукового давления излучения

Определение уровня звукового давления излучения следует проводить в соответствии с EN ISO 11204, соблюдая требования, предъявляемые для технического метода испытаний (второй класс точности).

Измерения следует проводить на рабочем месте оператора:

- на высоте 1,6 м над уровнем опорной поверхности/пола;

- на расстоянии 1 м от головки инъектора.

Примечание - Если уровень звукового давления излучения превышает 80 дБА или по любой другой причине, которая может потребовать измерения уровня мощности звука инъектора, следует применять EN ISO 3744* [7] с использованием поверхности измерения в форме огибающего параллелепипеда.

________________

* На территории Российской Федерации действует ГОСТ Р 51401-99 "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью".

А.2 Установка и особенности монтажа

Инъектор, предназначенный для испытаний, должен быть установлен на звукоотражающем полу на испытательной площадке в соответствии с EN ISO 11204 (подраздел 6.2) и условия измерения должны соответствовать второму классу точности.

А.3 Условия работы

Измерения шумовых характеристик инъектора проводятся при максимальной скорости без нагрузки.

А.4 Измерения

Перед началом измерений инъектор должен пройти обкатку в течение 300 с (время разогрева).

Измерительные приборы должны соответствовать EN ISO 11204 (пункт 10.2.1, часть 5).

Продолжительность измерения должна составлять не менее 15 с.

А.5 Информация, подлежащая регистрации

Объем регистрируемой информации должен соответствовать EN ISO 11204 (раздел 12).

Любые отклонения от настоящих правил испытаний по шуму и от EN ISO 11204 следует регистрировать вместе с техническими обстоятельствами, обусловившими такие отклонения.

А.6 Информация, вносимая в протокол испытаний

Содержание вносимой в протокол информации должно соответствовать EN ISO 11204 (раздел 13).

Должна быть включена следующая минимальная информация:

- ссылка на примененный при измерении шумовых характеристик EN ISO 11204;

- описание условий установки и режима работы инъектора;

- положение точек размещения микрофона при измерении уровня звукового давления излучения на рабочем месте оператора;

- значения шумовых характеристик;

- подтверждение того, что все требования настоящих правил испытаний по шуму были учтены или, если это не так, должны быть указаны невыполненные требования и причины отклонений.

А.7 Заявление и подтверждение значений шумовых характеристик

Заявленные значения шумовых характеристик должны быть представлены в двухчисловой форме в соответствии с EN ISO 4871. В заявлении следует указывать уровень звукового давления излучения (

и

) и соответствующие коэффициенты неопределенности

(

и

) согласно 7.3.

Ожидаемое значение коэффициента неопределенности должно составлять 2,5 дБ.

Значение уровня звукового давления излучения должно быть округлено до ближайшего более высокого целого значения, выраженного в децибелах.

Заявление об уровне звукового давления излучения шума должно содержать подтверждение того, что шумовые характеристики были измерены в соответствии с требованиями настоящих правил испытаний по шуму и EN ISO 11204 по второму классу точности.

Если это не так, необходимо точно указывать, какие отклонения от требований EN ISO 11204 имели место.

Проверка должна быть проведена в соответствии с EN ISO 4871 при соблюдении тех же самых условий установки, монтажа и режима работы, которые были использованы при первоначальном определении значений шумовых характеристик.

Примечание - В заявлении могут быть представлены дополнительные значения уровней звукового давления излучения шума.

Приложение В

(обязательное)

Принципы проектирования для обеспечения возможности очистки инъекторов

В.1.1 пищевая зона (food area): Зона, включающая поверхности, которые вступают в контакт с пищевым продуктом; пищевая зона также включает те поверхности, с которыми пищевой продукт может вступать в контакт при нормальных рабочих условиях, после чего возвращаться в основную массу продукта (см. рисунок 12).

В.1.2 зона разбрызгивания (splash area): Зона, которая включает в себя поверхности, на которые часть продукта может разбрызгиваться или протекать при рабочих условиях и не возвращаться в основную массу продукта (см. рисунок 12).

В.1.3 непищевая зона (non food): Все остальные поверхности, которые не указаны выше (см. рисунок 12).

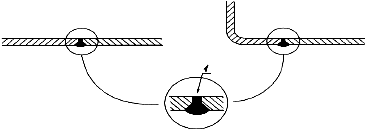

В.1.4 сочлененные поверхности (joined surfaces): Поверхности, между которыми частицы продукта не застревают в мелких трещинах, что могло бы затруднить их удаление и послужить причиной возникновения опасности загрязнения (см. рисунок В.1).

В.1.5 легко очищаемые поверхности (easily cleanable): Поверхности, спроектированные и изготовленные таким образом, чтобы обеспечивать удаление загрязнений простыми способами (например, промывкой вручную)

1 - гладкие поверхности

Рисунок В.1 - Гладкие поверхности. Пищевая зона

В.2 Конструкционные материалы

Конструкционные материалы должны соответствовать EN 1672-2 (подраздел 5.2).

В.2.1 Типы материалов

В.2.1.1 Для пищевой зоны

Должны быть соблюдены все требования к совместимости материалов и изделий, вступающих в контакт с пищевым продуктом, а также требования к таким материалам, как пластмассы.

В.2.1.2 Для зоны разбрызгивания

См. EN 1672-2 (пункт 5.3.2).

В.2.1.3 Для непищевой зоны

См. EN 1672-2 (пункт 5.3.3).

В.3 Проектирование

Поверхности и компоненты в различных зонах должны соответствовать следующим требованиям:

В.3.1 Пищевая зона

В.3.1.1 Поверхности в пищевой зоне должны быть гладкими, не должен иметь трещин и вмятин (см. рисунок В.1).

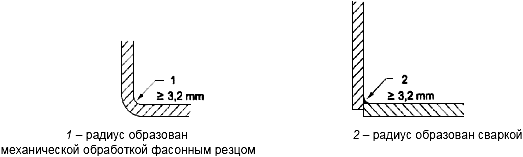

В.3.1.2 Внутренние углы, сформированные двумя пересекающимися поверхностями, должны быть не менее 90° и должны иметь радиус не менее 3,2 мм (см. рисунок В.2).

Меньший радиус допустим в случае, если другие решения не могут быть реализованы из-за особенностей проектирования, технологии производства (например, сварной шов) или из экономических соображений (см. рисунок В.2).

Рисунок В.2 - Углы и радиусы в пищевой зоне

В связи с особенностями производства детали инъекторов, например зубцы, транспортирующие или очищающие ролики, могут иметь углубления, выемки и углы с меньшими радиусами. Ролики должны легко поддаваться очистке.

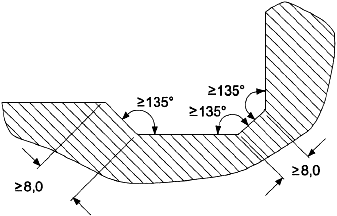

Допустимы углы более 135° без учета радиусов. Тогда расстояние между двумя кромками должно быть не менее 8,0 мм (см. рисунок В.3).

Рисунок В.3 - Углы в пищевой зоне

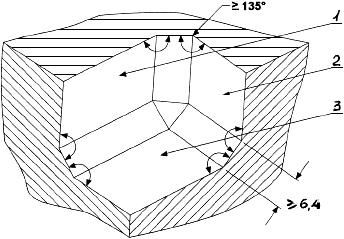

Если угол должен быть сформирован пересечением трех поверхностей, углы должны быть не менее 90° и должны иметь радиусы не менее 6,4 мм, допустимы также углы не менее 135° без радиуса (см. рисунок В.4).

1, 2 и 3 - поверхности 1, 2 и 3

Рисунок В.4 - Соединение поверхностей в пищевой зоне

В.3.1.3 Выемки (фаски) допускается использовать, если они имеют внутренний радиус более 3,2 мм и глубину менее 0,7 радиуса.

В.3.1.4 Соединения и стыки должны быть сварными или герметичными и такими же гладкими, как соединяемые поверхности (см. рисунок В.1).

В.3.1.5 Шероховатость поверхности должна быть не более 25 мкм, а в тех местах, где это технически возможно - менее 16 мкм.

В.3.2 Зона разбрызгивания

В.3.2.1 Поверхности должны быть гладкими (см. рисунок В.1).

В.3.2.2 Внутренние углы, образованные пересечением двух плоскостей, должны быть не менее 80° и должны иметь радиус не менее 3,2 мм.

Если угол формируется пересечением трех поверхностей, угол, сформированный пересечением двух поверхностей, должен иметь радиус более 6,4 мм. Не существует требований к радиусу соединяемых точек третьей поверхности.

Допускаются углы более 110° без радиуса (см. рисунок В.4).

В.3.2.3 Выемки (фаски) допускается использовать, если внутренний радиус составляет более 3,2 мм, а глубина составляет менее 1,0 радиуса.

В.3.2.4 Отверстия допустимы, если они сквозные и имеют диаметр более 16 мм. Зазоры допустимы при условии, если они имеют ширину не менее 16 мм и глубину не более 16 мм и зазор является открытым.

В.3.2.5 Соединения и стыки должны быть сварными или надежно герметизированными. Эти требования не предъявляются, если соединения формируются перекрыванием металлических листовых поверхностей в вертикальном направлении сверху донизу без образования горизонтальных углов, в которых может накапливаться грязь. Значение перекрывания должна быть более 12 мм. Соединения, которые не перекрываются, должны легко разъединяться для очистки. Дополнительную информацию см. в EN 1672-2 (приложение В).

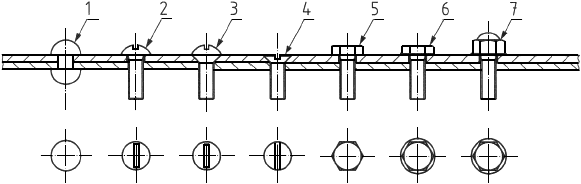

В.3.2.6 Болты, винты и заклепки с низкопрофильными головками и типов, показанных на рисунке В.5, допускается применять только в тех случаях, если другие виды крепежа недопустимы и если они легко поддаются очистке.

Не следует использовать следующие типы крепежных изделий:

- винты с крестовой головкой;

- винты с внутренней шестигранной головкой;

- винты диаметром менее 3 мм.

1 - круглая головка; 2 - овальная головка; 3 - полупотайная головка; 4 - потайная головка; 5 - шестигранная головка; 6 - шестигранная головка с фланцем; 7 - шестигранная куполовидная головка

Рисунок В.5 - Допустимые способы крепления - профили головок

В.3.2.7 Шероховатость поверхности должна соответствовать требованиям В.3.1.5.

В.3.3 Непищевая зона

Поверхности должны быть максимально гладкими. Фаски, углубления, углы, отверстия, щели и сочленения должны быть исключены, насколько это возможно. Закрытые полые пространства должны быть достаточно широкими для проведения их промывки (очистки) и, если требуется, дезинфекции.

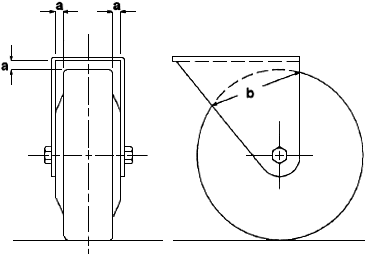

В.3.4 Напольные машины

В.3.4.1 Передвижные машины

Ролики (колеса) должны быть доступны для очистки (см. рисунок В.6).

25 мм;

3,5 мм;

25 мм;

6 мм

- наибольший размер перекрытия скобой окружности колеса (ролика)

Рисунок В.6 - Примеры размеров

Приложение С

(обязательное)

Обычные опасности оборудования пищевой промышленности и снижение требований, предъявляемых к инъекторам

С.1 Опасности отрезания и прокалывания

Обслуживание головки. Головки следует периодически снимать. Иглы являются острыми, поэтому должны быть приняты специальные меры предосторожности. На стадии проектирования конструкторы должны предусмотреть использование специального инструмента для захвата игл, чтобы избежать контакта рук с ними, а также упаковку или ограждение для защиты от острых концов игл при их техническом обслуживании и транспортировании. Инструкция по использованию этих средств защиты должна быть включена в руководство по эксплуатации.

Проверку осуществляют осмотром инъектора и экспертизой его документации.

С.2 Риски при очистке

Риски при очистке оборудования в пищевой промышленности возрастают в связи с необходимостью для операторов достаточно часто проводить очистку опасных зон, включая снятие блокировки, удаление засоров для обеспечения движения продукта, уборки между обработкой двух разных продуктов в течение рабочего дня, а также в связи с необходимостью доступа в течение рабочего дня к деталям оборудования для проведения тщательной их обработки с целью соблюдения гигиенических требований.

Опасности возникают при очистке с использованием моющих средств, применение которых необходимо для достижения гигиенических условий, требуемых при переработке пищевых продуктов. При использовании опасных веществ, например концентрированных едких растворов, должна быть обеспечена возможность обработки, разбавления, использования и регенерации таких веществ в замкнутой системе, освобождающей оператора от контакта с ними. Если контакт неизбежен, руководство по эксплуатации должно содержать соответствующие рекомендации о необходимости выбора и использования подходящих средств индивидуальной защиты, а также любые другие рекомендации по защите.

Проверку осуществляют осмотром инъектора и экспертизой его документации.

С.3 Внешние факторы, влияющие на работу электрооборудования

Многие инъекторы подвергаются воздействию влаги из окружающей среды, а методы влажной очистки могут увеличивать опасность поражения электрическим током.

Поэтому конструкторы должны использовать при проектировании методы защиты, снижающие до минимума возможности повреждения электрооборудования от прямого (или косвенного) воздействия влаги.

Проверку осуществляют испытанием инъектора и экспертизой его документации.

С.4 Опасности, обусловленные игнорированием средств индивидуальной защиты

При эксплуатации инъекторов необходимо использовать определенные средства индивидуальной защиты для снижения остаточных рисков, например:

- перчатки для очистки и съема игл;

- фартуки для очистки;

- перчатки для работы с замороженными продуктами.

Руководство по эксплуатации должно содержать инструкцию по выбору и использованию соответствующих средств индивидуальной защиты.

Проверку осуществляют экспертизой документации на инъектор.

С.5 Опасность шума

При проектировании инъекторов необходимо снизить до наименьшего значения уровень излучения собственного шума, принимая во внимание технические достижения и доступность средств снижения шума в следующем приоритетном порядке: источник шума, предохранительные меры (например, огораживание), руководство по эксплуатации.

Проверку осуществляют измерением параметров и экспертизой документации на инъектор.

Приложение ZA

(справочное)

Взаимосвязь примененного европейского стандарта и основных требований Директивы 2006/42/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению комиссии Европейского союза (ЕС) и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы Нового подхода по оборудованию 2006/42/ЕС.

Поскольку настоящий стандарт опубликован в официальном журнале ЕС в соответствии с этой Директивой и принят в качестве национального стандарта как минимум одной страной - членом ЕС, соответствие требованиям настоящего стандарта в пределах области его применения является средством выполнения основных требований этой Директивы и связанных с ней регламентирующих документов Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ. На продукт (продукты), входящие в область применения настоящего стандарта, могут распространяться требования других директив ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочным европейским стандартам межгосударственных стандартов

Таблица ДА.1

Обозначение и наименование европейского стандарта | Степень соответ- | Обозначение и наименование межгосударственного стандарта |

EN ISO 3744 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью | MOD | ГОСТ 31275-2002 (ИСО 3744:1994)* Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

ISO 4871 Акустика. Заявление и подтверждение значений шума, излучаемого машинами и оборудованием | MOD | ГОСТ 30691-2000 |

________________

| ||

EN ISO 12100-1 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика | IDT | ГОСТ ИСО 12100-1-2001** Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика |

EN ISO 12100-2 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2: Технические правила и технические требования | IDT | ГОСТ ИСО 12100-2-2001*** Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2: Технические правила и технические требования |

EN 953:1997+А1:2009 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых защитных устройств | IDT | ГОСТ EN 953-2002 |

EN 1088:1995+А2:2008 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора | IDT | ГОСТ EN 1088-2002 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора |

EN 1672-2:2005+А1:2009 Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования | IDT | ГОСТ EN 1672-2-2012 Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования |

EN 13288 Оборудование для пищевой промышленности. Машины для подъема и опрокидывания дежи. Требования безопасности и гигиены | IDT | ГОСТ EN 13288-2015 |

________________

| ||

EN 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования | IDT | ГОСТ МЭК 60204-1-2002 |

EN 60529 Степени защиты, обеспечиваемые оболочками (код IP) | IDT | ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP) |

* На территории Российской Федерации действует ГОСТ Р 51401-99 "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью". ** На территории Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика" *** На территории Российской Федерации действует ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2: Термины, технологические решения и технические условия".

| ||

Библиография

[1] EN 894-1:1997 | Safety of machinery - Ergonomics requirements for the design of Displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность оборудования. Эргономические требования к конструированию дисплеев и датчиков. Часть 1. Общие принципы взаимодействия человека с дисплеями и датчиками) |

[2] EN 894-2:1997 | Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность оборудования. Эргономические требования к конструированию дисплеев и датчиков. Часть 2. Дисплеи) |

[3] EN 894-3:2000 | Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность оборудования. Эргономические требования к конструированию дисплеев и датчиков. Часть 3. Датчики) |

[4] EN 1037:1995 | Safety of machinery - Prevention of unexpected start-up. Безопасность оборудования. Предотвращение неожиданного пуска |

[5] EN 61310-1:2008 | Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (Безопасность оборудования. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и тактильным сигналам (МЭК 61310-1:2007) |

[6] EN 61310-2:1995 | Safety of machinery - Indication, marking and actuation - Part 2: Requirements for marking (Безопасность оборудования. Индикация, маркировка и приведение в действие. Часть 2. Требования к маркировке (МЭК 61310-2:1995) |

[7] EN ISO 3744 | Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methodsin an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью (ИСО 3744:1994) |

УДК 664.65.05:658:382.3:006.354 | МКС 67.260 | IDT |

Ключевые слова: подъемно-опрокидывающее устройство, поддон, инъектор, игла, головка, шприцевание, рассол, иглодержатель, держатель с нижним зажимом, предохранительная планка с реакцией на давление, брызговик, риск, безопасность, гигиена, опасная зона, пищевая зона, зона распыления, непищевая зона, гигиена, безопасность, запыленность, шум, механические опасности, электрические опасности, эргономика | ||

Электронный текст документа

и сверен по:

, 2014