ГОСТ ISO 13909-3-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГОЛЬ КАМЕННЫЙ И КОКС

Механический отбор проб

Часть 3

Уголь. Отбор проб от стационарных партий

Hard coal and coke. Mechanical sampling. Part 3. Coal. Sampling from stationary lots

МКС 73.040

Дата введения 2021-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации Республики Казахстан ТК 6 "Уголь и продукты его переработки" на базе ТОО "Научно-исследовательский центр "Уголь" на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен Республиканским государственным предприятием "Казахстанский институт стандартизации и сертификации" (РГП "КазИнСт")

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2018 г. N 113-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 октября 2020 г. N 854-ст межгосударственный стандарт ГОСТ ISO 13909-3-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2021 г.

5 Настоящий стандарт идентичен международному стандарту ISO 13909-3:2016* "Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий" ("Hard coal and coke - Mechanical sampling - Part 3: Coal - Sampling from stationary lots", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан международным Техническим комитетом ISO/ТC 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация также будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт подготовлен на основе международного стандарта ISO 13909-3:2016 "Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий", разработанного международным Техническим комитетом ISO/ТC 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

Международный стандарт ISO 13909-3:2016 отменяет и заменяет ISO 13909-3:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий", и представляет его технический пересмотр.

Серия международных стандартов ISO 13909 состоит из следующих частей под общим названием "Уголь каменный и кокс. Механический отбор проб":

- Часть 1. Общие положения;

- Часть 2. Уголь. Отбор проб из движущихся потоков;

- Часть 3. Уголь. Отбор проб от стационарных партий;

- Часть 4. Уголь. Подготовка проб для испытаний;

- Часть 5. Кокс. Отбор проб из движущихся потоков;

- Часть 6. Кокс. Подготовка проб для испытаний;

- Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб;

- Часть 8. Методы определения систематической погрешности.

1 Область применения

Настоящий стандарт устанавливает порядок механического отбора проб угля от стационарных партий: вагонов, барж, судов и штабелей. Настоящий стандарт применяется при невозможности отбора проб партий при погрузке и разгрузке в соответствии с ISO 13909-2. Подготовка проб для испытаний приведена в ISO 13909-4.

Настоящий стандарт применяется для механического отбора проб углей от стационарных партий для получения проб, из которых готовятся пробы для определения влаги, общего анализа, включая физические и химические испытания, исследования гранулометрического состава в соответствии с требованиями и рекомендациями, установленными в ISO 13909-4.

В стандарте приводятся принципы и процедуры разработки схем отбора проб наряду с типичными примерами применения, описывается практика отбора проб в различных ситуациях. Представленные методы ограничиваются пределами, в которых возможно провести анализ систематических погрешностей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют последнее издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 13909-1, Hard coal and coke - Mechanical sampling - Part 1: General introduction (Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения)

ISO 13909-2, Hard coal and coke - Mechanical sampling - Part 2: Coal - Sampling from moving stream (Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков)

ISO 13909-4, Hard coal and coke - Mechanical sampling - Part 4: Coal - Preparation of test samples (Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний)

ISO 13909-7, Hard coal and coke - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing (Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб)

ISO 13909-8, Hard coal and coke - Mechanical sampling - Part 8: Methods of testing for bias (Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности)

3 Термины и определения

В настоящем стандарте применены термины по ISO 13909-1.

4 Выбор схемы отбора проб

4.1 Общие положения

Порядок действий при определении схемы отбора проб заключается в следующем:

a) установить качественные параметры, которые нужно определить, и виды требуемых проб;

b) описать партию;

c) задать или принять требуемую прецизионность (см. 4.3.1);

d) определить метод объединения точечных проб в пробы и метод подготовки проб (см. ISO 13909-4);

e) определить или ориентировочно оценить изменчивость угля (см. 4.3.2) и дисперсию подготовки и испытания (см. 4.3.3). Методы определения изменчивости и дисперсии подготовки и испытания даны в ISO 13909-7;

f) определить число подпартий и число точечных проб на подпартию, необходимых для получения желаемой прецизионности (см. 4.3.4);

g) определить интервал отбора проб, в тоннах;

h) установить номинальный верхний размер кусков угля для определения минимальной массы пробы (см. 4.4 и таблицу 1).

Номинальный верхний размер первоначально устанавливается либо при детальном ознакомлении с сопроводительными документами, либо визуальной оценкой и может уточняться, если необходимо, предварительными испытаниями.

i) определить минимальную среднюю массу точечной пробы (см. 4.5).

4.2 Разработка схемы отбора проб

4.2.1 Материалы для отбора проб

Начальной стадией разработки схемы является идентификация опробуемого угля. Пробы требуются для технической оценки, контроля технологического процесса, контроля качества и для практических целей как производителя, так и потребителя.

В дальнейшем точно выясняется, на какой стадии процесса перегрузки, транспортировки или обработки угля требуется отбор проб, и разрабатывается схема отбора, которую можно реализовать практически. В некоторых случаях отбор пробы в выбранных точках может оказаться невыполнимым, в таких случаях требуется разработать более удобный вариант.

4.2.2 Разделение партий

Партия может быть опробована как целое или как последовательность подпартий, например, уголь отправляемый или поставляемый на протяжении периода времени, отгружаемый на судно, товарный состав, в вагон, или произведенный в определенный период времени, например, за смену.

Для улучшения прецизионности результатов партия может делиться на ряд подпартий.

Партии, опробуемые длительный период, целесообразно делить на ряд подпартий с получением пробы от каждой подпартии.

4.2.3 Прецизионность отбора проб

После выбора требуемого уровня прецизионности отбора проб необходимо определить число подпартий и минимальное число точечных проб, отбираемых от подпартии, согласно 4.3.4. Среднюю массу первичной точечной пробы следует определять в соответствии с 4.5.

Изменчивость качества для отдельных партий допускается как наихудший случай (см. 4.3.2 и 4.3.3). Прецизионность отбора проб может быть определена с использованием процедур параллельного отбора проб (см. ISO 13909-7).

При регулярном отборе проб неизвестного угля следует предусмотреть наихудший случай изменчивости качества угля в соответствии с 4.3.2, 4.3.3 и 4.3.4. Когда система отбора в работе, проверка достижения требуемой прецизионности может быть произведена с использованием процедур, описанных в ISO 13909-7.

При необходимости последующего изменения прецизионности число подпартий и точечных проб может быть изменено, как изложено в 4.3.4. Фактическую прецизионность следует проверять повторно.

Прецизионность также проверяется повторно, если есть причины предполагать возрастание изменчивости опробуемого угля.

Число точечных проб, определенное в 4.3.4, применяется при определении прецизионности результата, когда ошибки отбора проб больше по отношению к ошибкам проведения испытаний, например, при определении содержания влаги.

4.2.4 Систематическая погрешность отбора проб

При отборе проб очень важно обеспечить неизменность определяемого параметра как при отборе пробы, так и в процессе ее подготовки или при последующем хранении ее до испытания. Это может, в определенных случаях, потребовать ограничения массы первичной точечной пробы (см. 4.5).

При отборе проб для определения влаги от партий в течение длительного периода необходимо ограничить время простоя проб путем деления партий на ряд подпартий (см. 4.3.4.1).

Схему отбора проб угля после запуска проверяют на наличие систематической погрешности в соответствии с методами, изложенными в ISO 13909-8.

4.3 Прецизионность результатов

4.3.1 Прецизионность и общая дисперсия

Все методы отбора, подготовки и испытаний проб содержат ошибки, и экспериментальные результаты, полученные этими методами для какого-либо показателя, отклоняются от его реального значения. Абсолютное расхождение отдельного результата и "реального" значения определить невозможно, но можно произвести оценку прецизионности опытных результатов, т.е. степени близости, с которой результаты серии измерений согласуются между собой.

Разрабатывается такая схема отбора проб, которая обеспечит заданную прецизионность.

Требуемая общая прецизионность для партии должна быть согласована между заинтересованными сторонами. В отсутствие такого соглашения принимается значение в одну десятую зольности за 10% золы, при условии, что максимум 1% абсолютной зольности превышает 10%.

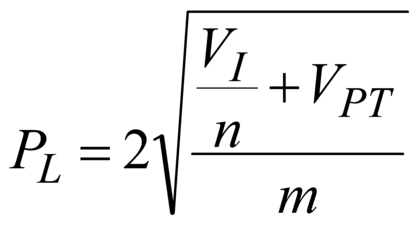

Теоретические основы определения прецизионности изложены в ISO 13909-7. Выведена следующая формула (1):

, (1)

, (1)

где ![]() - расчетная общая прецизионность отбора, подготовки и испытания проб, полученная для партии с доверительной вероятностью 95%, выраженная как абсолютный процент;

- расчетная общая прецизионность отбора, подготовки и испытания проб, полученная для партии с доверительной вероятностью 95%, выраженная как абсолютный процент;

![]() - дисперсия отбора первичных точечных проб;

- дисперсия отбора первичных точечных проб;

- число точечных проб на подпартию;

- число подпартий из которых были отобраны пробы;

![]() - число подпартий в партии;

- число подпартий в партии;

![]() - дисперсия подпартии;

- дисперсия подпартии;

![]() - дисперсия подготовки и испытания.

- дисперсия подготовки и испытания.

Для определения качества угля, из которого пробы ранее не отбирались, составляется схема отбора, в которой делаются допущения в случае изменчивости качества угля (см. 4.3.2). Прецизионность, реально получаемая для отдельной партии по принятой схеме, определяется в соответствии с ISO 13909-7.

4.3.2 Дисперсия первичной точечной пробы

Дисперсия первичной точечной пробы ![]() зависит от типа и номинального верхнего размера угля, качества предварительной обработки и смешивания, абсолютного значения определяемого показателя и массы отобранной точечной пробы.

зависит от типа и номинального верхнего размера угля, качества предварительной обработки и смешивания, абсолютного значения определяемого показателя и массы отобранной точечной пробы.

Число точечных проб, необходимое для пробы для общего анализа и пробы для определения влаги, рассчитывают отдельно с использованием соответствующих значений дисперсий точечных проб и требуемой прецизионности.

Если требуется общая проба, число точечных проб должно быть больше числа, рассчитанного для пробы для общего анализа и пробы для определения влаги, соответственно.

Примечание - Для некоторых углей дисперсия точечной пробы для зольности выше, чем для влаги, и, следовательно, для одной и той же прецизионности число точечных проб, требуемых для пробы для общего анализа, достаточно для общей пробы и пробы для определения влаги.

Значение дисперсии первичной точечной пробы ![]() , необходимое для расчета прецизионности с использованием формулы (1), может быть получено одним из следующих способов:

, необходимое для расчета прецизионности с использованием формулы (1), может быть получено одним из следующих способов:

a) прямым определением на опробуемом угле с использованием методов, описанных в ISO 13909-7;

b) принимая значение, определенное для похожего угля и аналогичной системы перегрузки, транспортировки, обработки и отбора проб угля.

Если невозможно получить ни одну из указанных величин, то первоначально можно принять значение ![]() =5 для зольности в необогащенном и усредненном угле, и

=5 для зольности в необогащенном и усредненном угле, и ![]() =3 для зольности в обогащенном угле, а затем проверить после проведения опробования одним из методов, указанных в ISO 13909-7.

=3 для зольности в обогащенном угле, а затем проверить после проведения опробования одним из методов, указанных в ISO 13909-7.

4.3.3 Дисперсия подготовки и испытания

Значение дисперсии подготовки и испытания проб ![]() требуется для расчета прецизионности с использованием формулы (1), и может быть получено одним из следующих способов:

требуется для расчета прецизионности с использованием формулы (1), и может быть получено одним из следующих способов:

a) прямым определением на опробуемом угле с использованием одного из методов описанных в ISO 13909-7;

b) принимая значение, определенное для похожего угля и аналогичной системы перегрузки, транспортировки, обработки и отбора проб угля.

Если невозможно определить ни одну из этих величин, то первоначально можно принять значение 0,2 для зольности, а затем проверить после проведения опробования согласно методам, описанным в ISO 13909-7.

4.3.4 Число подпартий и число точечных проб в подпартии

4.3.4.1 Общие положения

Число точечных проб, отобранных от партии для получения определенной прецизионности, является функцией изменчивости качества угля в партии независимо от массы партии.

Партия может быть опробована как целое, с получением одной пробы, или делиться на ряд подпартий, с получением проб от каждой подпартии. Такое деление может потребоваться для получения заданной прецизионности, а необходимое число подпартий можно рассчитать с использованием процедур, описанных в 4.3.4.2.

Другой важной причиной разделения партии является обеспечение целостности пробы, т.е. устранение систематических ошибок после отбора точечной пробы, особенно для минимизации потерь влаги из-за простоя. Необходимость деления партии определяют такие факторы, как время, необходимое для сбора проб, окружающая температура и влажность, сохранность пробы в закрытых контейнерах при ее сборе и размер частиц угля.

Рекомендуется, если ожидается потеря влаги, проводить испытание на систематическую погрешность для сравнения качества контрольной пробы сразу после извлечения с качеством пробы после простоя в течение определенного времени. Если обнаруживается систематическая погрешность, время простоя пробы нужно сократить путем более частого отбора проб, т.е. увеличением числа подпартий.

Могут быть другие практические причины деления партий, таких как:

a) удобство при отборе проб в течение длительного периода времени;

b) сохранение массы пробы в состоянии, удобном для дальнейшей обработки.

Разработчик схемы отбора проб должен предусмотреть наихудший возможный случай и использовать более высокие значения ![]() и

и ![]() , чем они могут действительно получиться при работе схемы. При внедрении новой схемы отбора проб проверку действительной прецизионности производят, используя методы, описанные в ISO 13909-7. Это необходимо для достижения требуемой прецизионности и число подпартий и проб пересчитывают по 4.3.4.2.

, чем они могут действительно получиться при работе схемы. При внедрении новой схемы отбора проб проверку действительной прецизионности производят, используя методы, описанные в ISO 13909-7. Это необходимо для достижения требуемой прецизионности и число подпартий и проб пересчитывают по 4.3.4.2.

4.3.4.2 Расчет числа подпартий и точечных проб

Число подпартий и число точечных проб, необходимых для каждой подпартии, устанавливают с помощью следующей процедуры.

При непрерывном отборе проб определяют минимальное число подпартий с учетом практического опыта (см. 4.3.4.1).

Определяют число точечных проб в каждой подпартии для требуемой прецизионности, полученной путем преобразования формулы (1)

![]() . (2)

. (2)

Если в результате расчета получились бесконечность или отрицательное число, то это означает, что ошибки подготовки и испытания таковы, что невозможно добиться необходимой прецизионности с данным числом подпартий. В таких случаях или если число слишком большое, следует уменьшить число подпартий одним из следующих способов:

a) выбирают новое число подпартий, соответствующее подходящей массе, пересчитывают по формуле (2) и повторяют процесс до тех пор пока число

не станет подходящим;

b) выбирают максимально возможное число точечных проб подпартии ![]() и вычисляют число подпартий на партию

и вычисляют число подпартий на партию ![]() по формуле (3)

по формуле (3)

![]() . (3)

. (3)

В случае необходимости увеличивают ![]() до приемлемого числа и повторно вычисляют

до приемлемого числа и повторно вычисляют , взяв его равным 10, если конечная расчетная величина меньше 10.

Примечание - Формулы, приведенные в 4.3.4.2, в целом дают завышенное значение числа необходимых точечных проб, так как они основываются на предположении, что качество угля не имеет последовательной корреляции. Кроме того, поскольку при определении дисперсии точечной пробы или подпартии требуется некоторое количество проб для подготовки и испытания, ошибки подготовки и испытания включаются более чем один раз.

Пример 1

Партия массой 20000 тонн необогащенного угля поставляется вагонами по 5000 тонн. Требуемая прецизионность ![]() по зольности 0,25%. Изменение качества известно, определены следующие значения:

по зольности 0,25%. Изменение качества известно, определены следующие значения:

Дисперсия первичной точечной пробы ![]() =0,5;

=0,5;

Дисперсия подготовки и испытания проб ![]() =0,05.

=0,05.

a) Первоначальное число подпартий.

Решено, что минимальное число подпартий будет 4, каждая подпартия по 5000 т. (т.е. одна подпартия на вагон).

b) Число точечных проб, отбираемых, от каждой подпартии:

![]() . (2)

. (2)

Следовательно, опробоваться будут 4 подпартии и от каждой будет отобрано 40 точечных проб (т.е. 40 точечных проб из каждой подпартии).

Пример 2

Партия массой 100000 тонн необогащенного угля поставляется по 5000 т/день за 2 смены.

Требуемая прецизионность по зольности ![]() =0,25%.

=0,25%.

Дисперсия первичной точечной пробы ![]() неизвестна, первоначально принимается 5.

неизвестна, первоначально принимается 5.

Дисперсия подготовки и испытания ![]() неизвестна, поэтому первоначально принимается 0,20.

неизвестна, поэтому первоначально принимается 0,20.

a) Отбирается дневная проба (от 20 подпартий, чтобы избежать систематической погрешности ночного хранения проб).

b) Число точечных проб на подпартию:

![]() .

.

Пример 3

Партия 8000 тонн одной погрузки и требуемая прецизионность по зольности, ![]() =0,5%. Изменение качества известно и определены следующие значения:

=0,5%. Изменение качества известно и определены следующие значения:

Дисперсия первичной точечной пробы ![]() =5;

=5;

Дисперсия подготовки и испытания ![]() =0,20.

=0,20.

a) Число подпартий.

Требуются результаты, основанные, по меньшей мере на двух пробах.

b) Число точечных проб на подпартию:

![]() . (2)

. (2)

Отрицательное значение указывает на то, что ошибки подготовки и испытания таковы, что требуемой прецизионности невозможно достичь с этим числом подпартий. Принимается, что 50 точечных проб - максимальное реальное число в подпартии, число подпартий определяется по формуле (3).

![]() .

.

То есть партию следует разделить на 5 подпартий и отобрать 50 точечных проб из каждой.

4.4 Минимальная масса пробы

Для большинства параметров, особенно при отборе проб для ситового анализа и других, связанных с размером частиц, прецизионность результатов ограничивается возможностью пробы представлять все размеры частиц в массе опробуемого угля.

Минимальная масса пробы зависит от номинального верхнего размера угля, требуемой прецизионности для определяемого параметра и зависимости этого параметра от размера частиц. Некоторые из этих зависимостей применимы ко всем стадиям подготовки. Получение заданной массы, само по себе, не гарантирует прецизионности, потому что прецизионность также зависит от числа точечных проб в пробе и их изменчивости (см. 4.3.4).

Значения минимальных масс проб для общего анализа, уменьшающие дисперсию, обусловленную природой частиц угля до 0,01, что соответствует прецизионности 0,2% относительно зольности, даны в столбце 2 таблицы 1 (см. [1]). В графе 3 таблицы 1 даны соответствующие минимальные массы сокращенных проб для анализа на общую влагу, которые составляют примерно 20% минимальных масс для общего анализа при минимуме 0,65 кг.

Минимальная масса пробы ![]() для других заданных уровней прецизионности при определении зольности может быть рассчитана по формуле (4)

для других заданных уровней прецизионности при определении зольности может быть рассчитана по формуле (4)

![]() , (4)

, (4)

где ![]() - минимальная масса пробы, определенная по таблице 1 для данного номинального верхнего размера;

- минимальная масса пробы, определенная по таблице 1 для данного номинального верхнего размера;

![]() - требуемая прецизионность по отношению к зольности, обусловленной свойствами частиц угля.

- требуемая прецизионность по отношению к зольности, обусловленной свойствами частиц угля.

Если уголь регулярно опробуется в одних и тех же условиях, достигаемую для всех необходимых параметров качества прецизионность следует проверять в соответствии с ISO 13909-7, и, соответственно, массы могут быть уточнены. Однако массы не следует уменьшать ниже минимально требуемых, изложенных в соответствующих стандартах.

При подготовке угля к отбору проб для многократного использования учитываются индивидуальные массы и гранулометрический состав проб для испытаний, необходимых для каждого испытания.

4.5 Масса первичной точечной пробы

Масса точечной пробы, ![]() , в кг, отобранная механическим пробоотборником (см. раздел 7) от стационарных партий угля, может быть рассчитана по формуле (5)

, в кг, отобранная механическим пробоотборником (см. раздел 7) от стационарных партий угля, может быть рассчитана по формуле (5)

![]() , (5)

, (5)

где ![]() - диаметр трубки шнекобура, м;

- диаметр трубки шнекобура, м;

- глубина проникновения шнекобура, м;

- насыпная плотность угля, кг/м

.

Минимальная средняя масса отобранной первичной точечной пробы ![]() вычисляется по формуле (6)

вычисляется по формуле (6)

![]() , (6)

, (6)

где ![]() - минимальная масса пробы (cм. таблица 1);

- минимальная масса пробы (cм. таблица 1);

- минимальное число точечных проб полученных из подпартии (см. 4.3.4).

Таблица 1 - Минимальные массы проб для общего анализа и определения общей влаги

Номинальный верхний размер частиц угля, мм | Минимальная масса пробы для общего анализа и общей пробы, кг | Минимальная масса пробы для определения общей влаги, кг |

300 | 15000 | 3000 |

200 | 5400 | 1100 |

150 | 2600 | 500 |

125 | 1700 | 350 |

90 | 750 | 125 |

75 | 470 | 95 |

63 | 300 | 60 |

50 | 170 | 35 |

45 | 125 | 25 |

38 | 85 | 17 |

31,5 | 55 | 10 |

22,4 | 32 | 7 |

16,0 | 20 | 4 |

11,2 | 13 | 2,50 |

10,0 | 10 | 2,00 |

8,0 | 6 | 1,50 |

5,6 | 3 | 1,20 |

4,0 | 1,50 | 1,00 |

2,8 | 0,65 | 0,65 |

2,0 | 0,25 | 0,65 |

1,0 | 0,10 | 0,65 |

Примечание 1 - Минимальные массы проб для общего анализа и общих проб определены для уменьшения дисперсии, обусловленной природой угля, до 0,01; прецизионность при определении зольности принимается 0,2%. | ||

Большинство механических систем отбирают первичную точечную пробу, масса которой (см. формулы (5) и (6) значительно превосходит необходимую для получения пробы требуемой массы. Поэтому в некоторых случаях первичные точечные пробы делятся либо при отборе, либо после измельчения для того, чтобы избежать избыточного увеличения массы пробы.

При определении дисперсии первичной точечной пробы (см. ISO 13909-7:2016, раздел 6) на предварительных стадиях разработки схемы отбора проб используются массы точечных проб, близкие к тем, которые следует ожидать при отборе системой. После внедрения схемы отбора проб прецизионность результата можно рассчитать и откорректировать, увеличивая или уменьшая число точечных проб в пробе, сохраняя массу точечной пробы постоянной.

4.6 Ситовый анализ

Опробуемые угли, рассматриваемые в серии стандартов ISO 13909, имеют значительные расхождения в размерах частиц и их распределении. Определяемые показатели (остаток на отдельном сите в процентах, средний размер и пр.) могут различаться от случая к случаю. Следует учитывать ошибки разделения, возникающие при делении пробы, поскольку они отсутствуют, если сортировка угля производится без предшествующего разделения.

Следует учитывать эти факторы при применении способов расчета числа точечных проб для заданной прецизионности (см. 4.3.1-4.3.4).

Если информация о дисперсии точечной пробы отсутствует, первоначально отбирается 25 точечных проб на пробу.

Прецизионность, заданная для отдельных показателей, должна быть затем проверена и число точечных проб пересчитано в соответствии с ISO 13909-7.

Требуется свести к минимуму разрушение проб, используемых для определения гранулометрического состава, для уменьшения систематических погрешностей при его определении. Для предотвращения разрушения частиц их свободное падение должно быть сведено до минимума. Кроме того, некоторые механические пробоотборники используют винтовое устройство для перемещения точечных проб вверх по колонне, что может привести к разрушению размера. Для определения степени разрушения испытания нужно проводить в соответствии с методами, приведенными в ISO 13909-8.

Минимальные массы проб для ситового анализа приведены в таблице 2. Массы рассчитаны на основании прецизионности определения сверхкрупных кусков, т.е. угля с размером выше номинального верхнего размера. Прецизионность для других фракций по размеру обычно лучше этой.

5 Методы отбора проб из вагонов, барж и судов

5.1 Общие положения

Отбор проб от стационарных партий производится только по массе. Методы, описанные в этом разделе, применяются для отбора проб из вагонов, грузовых автомобилей, мелких барж и судов таких размеров, чтобы можно было провести опробование на полную глубину. Подпартией может быть один или несколько вагонов, вся баржа, несколько барж или один трюм баржи.

5.2 Число точечных проб и подпартий

5.2.1 Пробы для общего анализа и для определения влаги

Число подпартий в партии и требуемое число точечных проб от каждой подпартии рассчитываются методами, приведенными в 4.3.4.

Таблица 2 - Минимальные массы проб для ситового анализа

Номинальный верхний размер частиц угля, мм | Минимальная масса для прецизионности 1%, кг | Минимальная масса для прецизионности 2%, кг |

300 | 54000 | 13500 |

200 | 16000 | 4000 |

150 | 6750 | 1700 |

125 | 4000 | 1000 |

90 | 1500 | 400 |

75 | 950 | 250 |

63 | 500 | 125 |

50 | 280 | 70 |

45 | 200 | 50 |

38 | 130 | 30 |

31,5 | 65 | 15 |

22,4 | 25 | 6 |

16,0 | 8 | 2 |

11,2 | 3 | 0,70 |

10,0 | 2 | 0,50 |

8,0 | 1 | 0,25 |

5,6 | 0,50 | 0,25 |

4,0 | 0,25 | 0,25 |

2,8 | 0,25 | 0,25 |

5.2.2 Общая проба

Если проба для определения влаги отбирается от общей пробы, первоначальное число точечных проб должно соответствовать требованиям общего анализа или анализа для определения влаги, какой бы большой она ни была. Если остается недостаточно угля для пробы для общего анализа после извлечения пробы для определения влаги, следует увеличить массу каждой точечной пробы или число точечных проб в соответствии с ISO 13909-4.

5.3 Отбор точечных проб

Отбирают пробы с использованием механического шнекобура или другого подходящего механического пробоотборника, отбирающего пробы на всю глубину. Предпочтительнее применять шнекобур (см. раздел 7).

Пробоотборник должен проникать на всю толщину слоя угля и извлекать полный столб угля для получения представительной точечной пробы.

Нельзя при отборе пробы отбрасывать большие твердые куски угля или породы. Не следует допускать, чтобы влажный уголь прилипал к оборудованию для отбора проб.

5.4 Распределение точечных проб

5.4.1 Вагоны

5.4.1.1 Выбор вагонов

Если требуемое число точечных проб меньше, чем число вагонов в подпартии, нужно отбирать одну точечную пробу от каждого вагона по порядку.

Если число точечных проб больше, чем число вагонов в подпартии, то число точечных проб, отобранных от каждого вагона, определяется делением общего числа точечных проб на число вагонов; если после такого деления остаются точечные пробы, то они должны быть распределены по подпартии.

Выбор вагонов может быть либо систематическим (например, каждый третий вагон), либо случайным (см. 5.4.4).

5.4.1.2 Определение места отбора точечных проб внутри вагонов

Положение места отбора точечных проб в вагонах необходимо менять, чтобы все части были представлены как можно больше. В вагонах имеются места, которые нельзя предвидеть из-за слишком близкого расположения к бокам или корпусу. Таким образом, не все части могут быть доступны. В зависимости от конструкции вагонов и их размеров существуют различные способы и схемы отбора точечных проб.

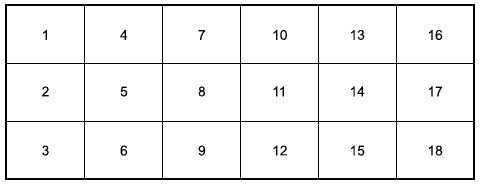

Например, поверхность угля в вагоне делится на пронумерованные квадраты, каждая сторона которых равна приблизительно 1 м. Число квадратов зависит от размера вагона. Если требуется только одна точечная проба от каждого вагона, следует применять систематический отбор проб, т.е. отбирать точечные пробы из пронумерованных квадратов по очереди.

Во всех других случаях применяется случайный отбор проб по 5.4.4.

5.4.2 Баржи

Не смотря на то, что баржи или их трюмы обычно больше вагонов, распределение точечных проб, в принципе, то же. Отбор проб углей из баржи или ее трюмов производится аналогично с использованием процедур, данных в 5.3 и 5.4.1.2.

5.4.3 Суда

Отбор проб от стационарных партий угля в трюмах больших барж и судов невозможно осуществить из-за трудности получения представительной пробы на всю глубину. Эта трудность возрастает с увеличением размера суда. На больших судах отбор проб производится из движущегося потока (в соответствии с ISO 13909-2) при погрузке и разгрузке в порту. Следовательно, отбор проб от трюмов таких судов исключается из ISO 13909-3.

5.4.4 Случайный выбор места отбора точечных проб

Необходимо определить и пронумеровать все контейнеры (вагоны, баржи, трюмы барж или части их) и места отбора проб из них.

Выбор контейнеров или места отбора проб из них осуществляется одним из следующих методов:

a) генерировать случайное число (или выбрать его случайным образом) для каждой точечной пробы из группы, соответствующей всем определенным и пронумерованным местам отбора проб;

b) приготовить ряд пронумерованных дисков (карточек): так, чтобы один диск (карточка) соответствовал одной выбранной области отбора проб, а затем сделать следующее:

1) При выборе вагонов, барж или трюмов барж диски (карточки) перемешиваются и берутся в произвольном порядке, чтобы их число совпадало с общим числом отбираемых проб. Выбранные диски (карточки) прикрепляются к неподвижному стенду и затем, в соответствии с номерами выбранных дисков, отбираются пробы из вагонов, барж или трюмов;

2) При выборе областей отбора проб в контейнерах (вагонах, баржах или трюмах, см. рисунок 1), перемешанные диски (карточки) помещают в пакет, соответствующий точке отбора пробы и чертят на неподвижном стенде схему расположения мест отбора проб на поверхности угля. Для опробования первого выбранного контейнера вынимают столько дисков из пакета, сколько точечных проб требуется отобрать, и отбирают пробы из точек, соответствующих номерам на выбранных дисках. Эти диски после использования помещают во второй пакет. Для опробования второго контейнера следуют той же методике, вынимая диски, оставшиеся в первом пакете. Процесс для следующего контейнера продолжают до тех пор, пока все диски в первом пакете не закончатся, а затем заменяют содержимое пакетов так, чтобы диски из второго пакета оказались в первом и продолжают далее по схеме.

Примечание - Данная процедура гарантирует, что постоянно возрастающая последовательность мест отбора проб будет всегда разной.

|

Рисунок 1 - Пример распределения мест отбора проб в контейнере

6 Методы отбора проб из штабелей

Отбор проб из штабелей производится при их формировании или расформировании, с использованием метода отбора проб из движущихся потоков, описанного в ISO 13909-2. Если невозможно использовать указанный метод, используют метод, изложенный далее.

Метод отбора проб из штабелей "на месте" обычно обеспечивает получение менее представительной пробы и может быть использован, если невозможно опробовать уголь из движущегося потока.

Штабели, от которых пробы отбираются с поверхности, должны быть достаточно уплотнены, чтобы надежно выдержать вес персонала и оборудования.

Число подпартий определяют в соответствии с 4.3.4, массу подпартии рассчитывают, разделив массу партии на число подпартий. Отбирают точечные пробы, используя механический шнекобур (см. раздел 7).

Обеспечивают извлечение полного столба угля, чтобы получить представительную точечную пробу, используя оборудование, которое может проникнуть до основания штабеля.

Выбирают положение скважин таким образом, чтобы были представлены все части штабеля, одним из следующих методов:

a) разделить поверхность штабеля при помощи воображаемой "решетки" и отбирать пробы из каждой секции решетки;

b) провести первоначальный замер объема штабеля и затем отобрать пробы по всему штабелю, основываясь на способе отбора проб от равных объемов угля.

7 Оборудование для отбора проб - механический шнекобур

Существует несколько промышленных механических пробоотборников, которые могут быть использованы для механического отбора проб угля.

Необходимо, чтобы любой используемый механический пробоотборник мог отбирать пробы на всю глубину. Одним из таких пробоотборников является механический шнекобур.

При выборе оборудования для отбора проб следует отдавать предпочтение шнекобуру, но, в некоторых случаях, его использование нецелесообразно, особенно при отборе проб топлива с большим верхним размером кусков.

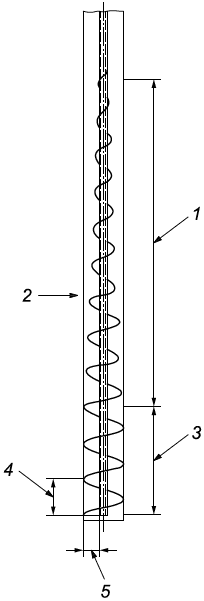

Шнекобур состоит из стальной цилиндрической трубки, со спиралью Архимеда внутри (см. рисунок 2), которая устанавливается на конструкции таким образом, чтобы отбирать вертикальные пробы на всю глубину угля. Шаг винта и кольцевой зазор (расстояние между валом и внутренней стенкой трубки) должны быть, по крайней мере, в три раза больше номинального верхнего размера угля.

Одной из особенностей конструкции спирали Архимеда является то, что шнек имеет несколько последовательно сужающихся на конус витков, увеличивая пространство над основанием шнекобура, которое заполняется столбом угля в процессе отбора.

Альтернативное устройство для механического отбора проб показано на рисунке 3, которое является пробоотборником с поворотным цилиндром.

Механическое оборудование для отбора проб должно проверяться на отсутствие значимых систематических погрешностей в соответствии с ISO 13909-8, путем сравнения проб, полученных с использованием оборудования, с пробами, отобранными контрольным методом на остановленном конвейере.

|

1 - суженные на конус витки; 2 - трубка шнекобура; 3 - полные витки; 4 - шаг витка - три номинальных размера; 5 - кольцевой зазор - три номинальных размера

Рисунок 2 - Пример механического шнекобура

8 Обработка и хранение проб

Точечные или разделенные точечные пробы помещают как можно быстрее в контейнер и принимают необходимые меры для уменьшения потерь влаги в процессе отбора проб. После завершения отбора проб контейнеры немедленно запечатывают.

Точечные или разделенные точечные пробы от каждой подпартии должны помещаться в отдельные контейнеры или, если требуются дубликатные пробы, в набор отдельных контейнеров.

Если требуется отобрать общие пробы или пробы для определения влаги, то контейнеры для этих проб должны быть водо- и паронепроницаемыми и иметь достаточную механическую прочность, чтобы целостность пробы не была нарушена при переносе на место подготовки.

Если требуется отобрать пробы для общего анализа, то контейнеры для таких проб должны иметь соответствующую защиту от загрязнения и потерь материала пробы.

Пробы на влагу и общие пробы должны содержаться в прохладном, сухом месте в процессе накопления, а влагу следует определять как можно быстрее после отбора проб.

Необходимо, чтобы пробу в каждом контейнере можно было всегда и однозначно определить. С этой целью рекомендуется снабжать контейнер двумя водостойкими этикетками, каждая их которых должна быть заполнена водостойкими чернилами с соответствующей идентификационной информацией. Одна из этикеток помещается снаружи, а другая - внутри контейнера

При применении механического шнекобура отбираются большие точечные пробы. Сразу же после отбора точечных проб их следует сократить до требуемых размеров с использованием средств независимой или оперативной подготовки, которые должны обеспечить отсутствие систематических ошибок. Эти средства должны быть лишены значимых систематических погрешностей.

9 Подготовка проб

Подготовка проб угля проводится в соответствии с требованиями ISO 13909-4.

10 Минимизация систематических погрешностей

10.1 Причины систематических погрешностей

Результаты испытаний проб могут иметь систематическую погрешность по различным причинам.

Причины систематической погрешности результатов, проистекающих из работы оборудования для отбора проб, и действия по сведению их к минимуму даны ниже:

a) Неправильный режим работы

Проверка или измерение рабочих параметров должны документироваться для уточнения соблюдения схемы отбора проб, а также техническим характеристикам системы.

b) Неправильное техобслуживание

Техобслуживание узлов пробоотборника должно планироваться и документироваться по часам использования. Особое внимание следует уделить техобслуживанию узлов, которые изнашиваются и/или требуют регулировки. Например, прокладки могут износиться, вызывая потерю материала или высушивание.

c) Некачественная очистка

Механическая пробоотбирающая система должна очищаться между партиями во избежание загрязнения проб. Поэтому очень важен доступ к внутренним частям системы.

d) Неоднородность

Разделение размеров частиц может возникнуть по мере загрузки угля в вагоны, баржи, суда и штабеля. В этих случаях очень сложно зафиксировать распределение по размерам в партии, поэтому систематическая погрешность размера, вероятно, приведет к погрешности пробы.

10.2 Проверка на прецизионность и систематическую погрешность

Прецизионность отбора проб проверяется различными методами, указанными в ISO 13909-7. Также при подборе числа точечных проб и/или подпартий проверяют достижение заданной прецизионности.

Схема разрабатывается так, чтобы точечные пробы можно было обрабатывать раздельно и включать чередование их для получения, по крайней мере, двух проб при параллельном отборе проб.

Нельзя готовить повторные пробы из числа уже скомпонованных точечных проб.

Механический пробоотборник проверяется на систематическую погрешность путем сравнения анализа пробы, взятой с остановленной ленты и пробы, отобранной от того же угля проверяемым устройством для отбора (см. ISO 13909-8). Это особенно важно, когда определяют влагу дробленой пробы.

При присоединении пробоотборника к оборудованию для подготовки проб, его тоже проверяют на систематическую погрешность.

11 Верификация

Пригодность конструкции оборудования для отбора проб должна проверяться до установки и применения.

После установки правильность и пригодность конструкции проверяется путем проведения испытания на систематическую погрешность в соответствии с ISO 13909-8.

Перепроверка оборудования на систематическую погрешность производится через определенные промежутки времени по плану технического обслуживания.

Примечание - Интервалы времени между испытаниями на систематическую погрешность устанавливают в зависимости от пропускной способности оборудования, типа топлива и изменений системы отбора проб.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 13909-1:2016 | IDT | ГОСТ ISO 13909-1-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения" |

ISO 13909-2:2016 | IDT | ГОСТ ISO 13909-2-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков" |

ISO 13909-4:2016 | IDT | ГОСТ ISO 13909-4-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний" |

ISO 13909-7 | IDT | ГОСТ ISO 13909-7-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, приготовления и испытания проб" |

ISO 13909-8:2016 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | Holmes R.J Assessment of Minimum Sample Mass for Соаl, Mineral Enginering Communication, МIE/С23, CSIRO Division of Mineral Engineering, Мау 1987, 22 рр. |

УДК 662.66 (083.74) | МКС 73.040 | IDT |

Ключевые слова: уголь каменный, механический отбор проб, стационарные партии, баржи, суда, вагоны, штабель, оборудование, обработка, прецизионность | ||

Электронный текст документа

и сверен по:

, 2020