ГОСТ 17370-71

Группа Л29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ ЯЧЕИСТЫЕ ЖЕСТКИЕ

Метод испытания на растяжение

Cellular rigid plastics.

Tensile strength test method

МКС 83.100

ОКСТУ 2209

Дата введения 1973-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

РАЗРАБОТЧИКИ

Н.В.Кия-Оглу, П.И.Селиверстов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 31.12.71 N 2208

3. В стандарт введен международный стандарт ИСО 1926-79

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 12423-66 | 2.8 |

ГОСТ 25015-81 | 1.5; 3.3 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (январь 2006 г.) с Изменениями N 1, 2, утвержденными в июле 1983 г., декабре 1987 г. (ИУС 11-83, 3-88)

Настоящий стандарт распространяется на жесткие ячеистые пластмассы и устанавливает метод испытания на растяжение.

Сущность метода заключается в определении максимального напряжения при растяжении образца, а также в определении разрушающего напряжения в момент разрыва образца и относительного удлинения при максимальном напряжении и относительного удлинения при разрыве образца.

В стандарт введен международный стандарт ИСО 1926.

(Измененная редакция, Изм. N 2).

1. АППАРАТУРА

1.1. Испытания проводят на машине, обеспечивающей испытание на растяжение и измерение нагрузки с погрешностью не более 1% от измеряемой величины в пределах рабочего диапазона измерения нагрузки.

1.2. Испытательная машина должна обеспечивать в процессе испытания постоянную скорость раздвижения захватов, равную (5±1) мм/мин.

1.1, 1.2. (Измененная редакция, Изм. N 1).

1.3. Захваты машины должны обеспечивать надежное крепление образцов и совпадение продольной оси образца с направлением растяжения.

1.4. Прибор для измерения деформации должен обеспечивать измерение с погрешностью до 0,1 мм.

Для измерения деформации используют:

приборы, закрепляемые непосредственно на образце. При этом масса прибора и способ крепления не должны оказывать существенного влияния на определяемые показатели;

приборы, не закрепляемые на образце и позволяющие производить измерение изменения длины рабочей части образца, ограниченной метками, при помощи оптических или других систем измерения.

1.5. Прибор для измерения линейных размеров образцов выбирают в соответствии с ГОСТ 25015.

1.4, 1.5. (Измененная редакция, Изм. N 1).

2. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЯ

2.1. Для испытания применяют образцы типов 1-3 (черт.1-3).

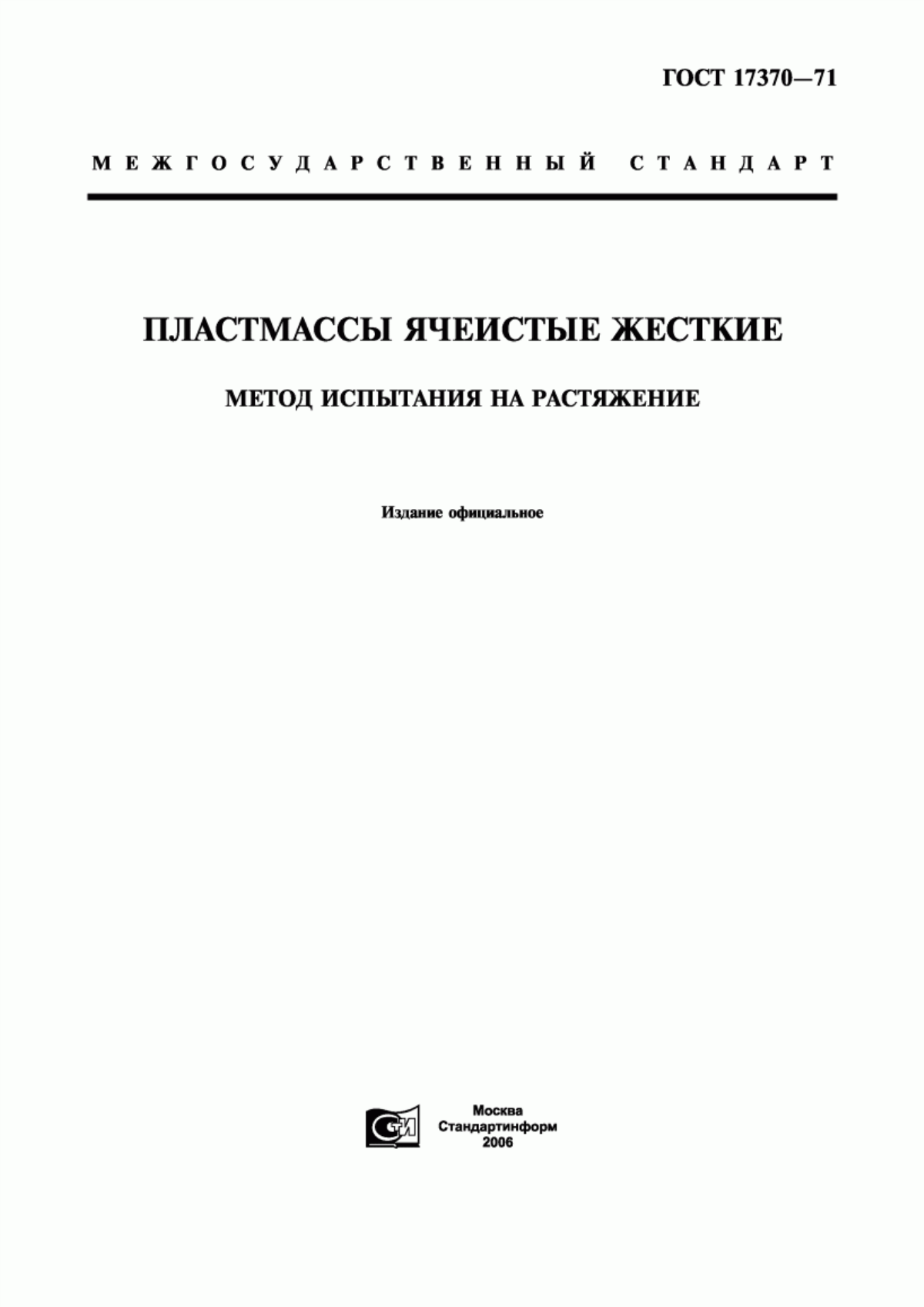

Образец типа 1

Черт.1

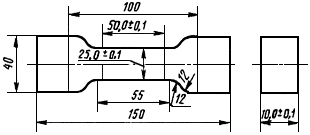

Образец типа 2

а - разъемный вкладыш; б - захват

Черт.2

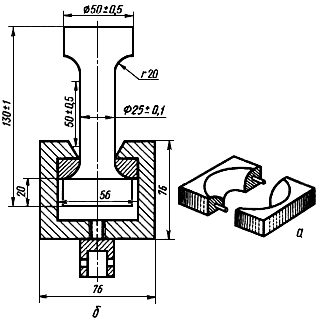

Образец типа 3

1 - металлические пластины

Черт.3

2.2. Образец типа 2 допускается применять для испытания ячеистых пластмасс, толщина которых более 50 мм.

2.1, 2.2. (Измененная редакция, Изм. N 1).

2.3. Образец типа 3 применяют в тех случаях, когда при закреплении образцов типов 1 и 2 в зажимах происходит разрушение ячеистой структуры пластмассы.

2.4. Образцы типов 1 и 3 изготовляют из заготовки механической обработки на фрезерном станке, типа 2 - на токарном станке так, чтобы продольная ось была перпендикулярна к направлению вспенивания материала. Вырезка образцов из заготовки в другом направлении оговаривается особо.

2.5. Образцы типа 3 испытывают с применением усиливающих металлических пластин, формы и размеры которых указаны на черт.3. Для этого к каждому образцу перед испытанием приклеивают четыре металлические пластины. Рекомендуется использовать металлические пластины из алюминиевых сплавов или алюминия. Клей, применяемый для приклеивания металлических пластин к образцу, должен быть таким, чтобы предел прочности при сдвиге клеевого шва был больше предела прочности при сдвиге ячеистого материала. Клей не должен влиять на свойства материала. Рекомендуется использовать клей на основе эпоксидной смолы.

2.6. Образцы должны иметь ровную поверхность без видимых дефектов ячеистой структуры и механической обработки.

2.7. Количество образцов, взятых для испытаний, должно быть не менее пяти.

2.8. Перед испытанием образцы кондиционируют по ГОСТ 12423 в течение 24 ч при (23±2) °С, если в стандартах и технических условиях на материал нет иных указаний.

(Измененная редакция, Изм. N 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытание проводят при скорости раздвижения захватов испытательной машины (5±1) мм/мин.

3.2. Перед испытанием на образцы наносят симметрично метки, ограничивающие рабочую часть (базу для измерения деформации), равную (50±0,5) мм. Нанесение меток не должно приводить к изменению свойств материала и к его разрушению по меткам.

3.3. В соответствии с ГОСТ 25015 толщину и ширину образцов измеряют в трех местах по длине рабочей части; в середине и на расстоянии 5 мм от меток. Из полученных значений вычисляют среднее арифметическое, по которому определяют начальное поперечное сечение.

3.1-3.3. (Измененная редакция, Изм. N 1).

3.4. Испытание образцов типов 2 и 3 проводят с помощью специальных зажимных приспособлений (черт.2 и 3).

3.5. На образце, закрепленном в захватах, устанавливают прибор для измерения деформации по п.1.4.

3.6. В процессе растяжения записывают диаграмму "нагрузка-деформация" вплоть до разрушения образца.

3.7. В расчет принимают результаты, полученные на образцах, разрушившихся в пределах рабочей части.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Из диаграммы "нагрузка-деформация" определяют максимальное усиление (), развиваемое в процессе растяжения, и разрушающее усилие (

) в момент разрыва образца в Н (кгс).

4.2. Максимальное напряжение () при растяжении и разрушающее напряжение (

) в МПа (кгс/см

) вычисляют по формулам:

![]() ;

;![]() ,

,

где - площадь поперечного сечения рабочей части образца, мм

(см

)

.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Относительное удлинение при максимальном напряжении () и относительное удлинение при разрыве (

) в процентах вычисляют по формулам:

![]() ;

;![]() ,

,

где - приращение длины рабочей части образца при максимальном напряжении растяжения, мм;

![]() - приращение длины рабочей части образца при разрыве, мм;

- приращение длины рабочей части образца при разрыве, мм;

- первоначальная длина рабочей части образца, мм.

4.4. За результат испытания принимают среднее арифметическое результатов параллельных определений. Число параллельных определений, допускаемые расхождения между ними, требования к числу значащих цифр, а также пределы допускаемой суммарной погрешности измерений должны быть указаны в нормативно-технической документации на материал.

4.5. Все данные испытания записывают в протокол, который должен содержать следующие данные:

наименование предприятия-изготовителя;

наименование и марку материала, номер партии;

число образцов, взятых для испытания;

тип образца и метод его изготовления;

наименование или марку испытательной машины;

значения максимального и разрушающего напряжения (отдельные и средние значения);

значения относительного удлинения при максимальном напряжении и при разрыве (отдельные и среднее значения);

дату испытания;

обозначение настоящего стандарта;

число параллельных определений.

4.4, 4.5. (Измененная редакция, Изм. N 2).

Текст документа сверен по:

, 2006