ГОСТ 14901-93

Группа Г21

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Общие технические условия

Press-moulds for manufacture of industrial rubber articles.

General specifications

МКС 83.200

ОКП 36 2670, 36 2682, 39 6381, 39 6382, 39 6383

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 4 от 21 октября 1993 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Республика Беларусь | Белстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 ВЗАМЕН ГОСТ 14901-79, кроме п.2.12

4 ПЕРЕИЗДАНИЕ. Ноябрь 2004 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 2.304-81 | 2.8.4 |

ГОСТ 2.601-95 | 2.7.1 |

ГОСТ 8.051-81 | 4.2 |

ГОСТ 9.014-78 | 2.9.1 |

ГОСТ 9.301-86 | 2.4.11; 2.4.16 |

ГОСТ 9.302-88 | 4.7 |

ГОСТ 9.306-85 | 2.4.11; 2.4.15 |

ГОСТ 12.2.036-78 | 2.1.5 |

ГОСТ 26.008-85 | 2.8.4 |

ГОСТ 26.020-80 | 2.8.4 |

ГОСТ 27.002-89 | 2.6.1; 2.6.3 |

ГОСТ 27.410-87 | 4.9 |

ГОСТ 977-88 | 2.3.3 |

ГОСТ 1050-88 | Приложение 1 |

ГОСТ 1759.0-87 | 2.2.14 |

ГОСТ 1759.2-82 | 2.4.25 |

ГОСТ 1759.3-83 | 2.4.25 |

ГОСТ 1759.4-87 | 2.2.14 |

ГОСТ 1759.5-87 | 2.2.14 |

ГОСТ 2789-73 | 2.4.2; 2.4.7; 2.4.12; 2.4.19 |

ГОСТ 2991-85 | 2.9.3 |

ГОСТ 2999-75 | 4.3; 4.6 |

ГОСТ 3128-70 | 2.2.15 |

ГОСТ 3129-70 | 2.2.15 |

ГОСТ 4543-71 | Приложение 1 |

ГОСТ 5632-72 | Приложение 1 |

ГОСТ 7062-90 | 2.3.7 |

ГОСТ 7505-89 | 2.3.7 |

ГОСТ 7829-70 | 2.3.7 |

ГОСТ 8479-70 | 2.3.4 |

ГОСТ 8820-69 | 2.2.11 |

ГОСТ 8908-81 | 2.4.18; 2.4.19 |

ГОСТ 9013-59 | 4.3 |

ГОСТ 9378-93 | 4.4 |

ГОСТ 9464-79 | 2.2.15 |

ГОСТ 10198-91 | 2.9.3 |

ГОСТ 10549-80 | 2.2.10 |

ГОСТ 11284-75 | 2.2.12 |

ГОСТ 12876-67 | 2.2.13 |

ГОСТ 12971-67 | 2.8.2 |

ГОСТ 14034-74 | 2.2.11 |

ГОСТ 14140-81 | 2.4.23 |

ГОСТ 14192-96 | 2.9.8 |

ГОСТ 15150-69 | 2.1.4; 2.9.1; 5.2 |

ГОСТ 15846-2002 | 2.9.9; 5.3 |

ГОСТ 16093-81 | 2.2.10 |

ГОСТ 21140-88 | 2.9.3 |

ГОСТ 23165-78 | 2.1.1 |

ГОСТ 24296-93 | 2.2.15 |

ГОСТ 24513-80 | 2.4.17 |

ГОСТ 24643-81 | 2.4.21; 2.4.22; 2.5.1; 2.5.2; 2.5.3 |

ГОСТ 24705-81 | 2.2.10 |

ГОСТ 25346-89 | 2.4.18; 2.4.19 |

ГОСТ 25347-82 | 2.4.24 |

ГОСТ 25481-82 | 2.4.17 |

ГОСТ 25706-83 | 4.1 |

ГОСТ 26358-84 | 2.3.3 |

ГОСТ 26645-85 | 2.3.7 |

ГОСТ 26828-86 | 2.8.1 |

ГОСТ 29077-91 | 2.1.6 |

ГОСТ 30893.1-2002 | 2.4.24 |

Настоящий стандарт распространяется на пресс-формы, сборочные единицы и их детали, предназначенные для изготовления резинотехнических изделий (РТИ) методами прессования и литья, эксплуатируемые на вулканизационных прессах и литьевых машинах.

Стандарт не распространяется на пресс-формы, сборочные единицы и детали, предназначенные для изготовления РТИ, не являющихся товарной продукцией.

Требования, не установленные настоящим стандартом, должны быть указаны в нормативно-технической документации или в рабочих чертежах пресс-форм.

Требования пунктов 2.1.1-2.1.6, 2.2.1-2.2.2, 2.2.6, 2.2.9-2.2.10, 2.2.14, 2.4.9, 2.4.16, 2.4.18-2.4.25, 2.5.1-2.5.6, 2.8.1-2.8.6, 3.1-3.3, 4.1-4.7, приложения 2 настоящего стандарта являются обязательными.

1 Параметры и размеры

Параметры и размеры пресс-форм для изготовления РТИ должны соответствовать стандартам на конструкцию и размеры, рабочим чертежам и техническим условиям на конкретные виды пресс-форм.

2 Технические требования

2.1 Общие требования

2.1.1 Термины и определения основных видов и основных частей пресс-форм для РТИ - по ГОСТ 23165.

2.1.2 Пресс-формы для изготовления РТИ должны соответствовать требованиям настоящего стандарта и конструкторской документации, утвержденной в установленном порядке.

2.1.3 Пресс-формы, при соблюдении регламентированного технологического процесса, должны обеспечивать получение РТИ, соответствующих технической документации на них.

2.1.4 Виды климатических исполнений пресс-форм УХЛ4 или 04 по ГОСТ 15150.

2.1.5 Пресс-формы должны удовлетворять требованиям техники безопасности по ГОСТ 12.2.036.

2.1.6 Основные правила эксплуатации и ремонта пресс-форм - по ГОСТ 29077.

2.2 Требования к конструкции

2.2.1 Конструкция пресс-форм должна обеспечить:

а) съем готовых РТИ без повреждений;

б) полное заполнение формообразующих полостей резиновой смесью;

в) удаление излишков резиновой смеси из формообразующих полостей в виде облоя (выпресовок*). Толщина образующегося облоя должна соответствовать значениям, указанным в технической документации на РТИ;

________________

* Текст документа соответствует оригиналу. - .

г) своевременное и полное удаление скопившихся летучих веществ из формообразующих полостей;

д) правильную сборку подвижной и неподвижной частей пресс-форм. Например, за счет расположения в пресс-форме определенным образом направляющих элементов, за счет применения направляющих разного диаметра и т.п.;

е) беспрепятственное раскрытие пресс-форм;

ж) быструю, удобную сборку и разборку пресс-форм;

з) точную фиксацию пуансонов, матриц и других деталей пресс-форм;

и) удобную, быструю и безопасную укладку арматуры, закладных элементов и надежную фиксацию их положения в пресс-формах.

2.2.2 Литниковые каналы и загрузочные камеры не должны иметь резких переходов и зон, способствующих накоплению в них трудноизвлекаемых остатков резиновых смесей.

2.2.3 Формообразующие поверхности пресс-форм должны иметь минимально возможное число разъемов, стыков, отводных отверстий, канавок и т.д., обеспечивающих получение изделий, соответствующих технической документации на РТИ, при наименьших потерях резины на выпрессовки и облой.

2.2.4 На формообразующей поверхности пресс-формы, при необходимости, наносится маркировка в соответствии с технической документацией на РТИ.

2.2.5 Кромки рабочих частей формообразующих деталей, выходящие на плоскость или поверхность разъема, должны быть острыми без сколов, забоин, притуплений.

Допускается по согласованию между потребителем и изготовителем скругление острых кромок рабочих частей радиусом:

а) не более 0,1 допуска на размер поперечного сечения (толщины) РТИ, если скругление острых кромок не ухудшает параметры надежности формообразующих деталей, а также параметры точности и качества РТИ;

б) не более 0,5 допуска на размер поперечного сечения (толщины) РТИ в формообразующих деталях, предназначенных для изготовления РТИ из резин на основе фтористых и силиконовых каучуков, если иными способами невозможно устранить втянутость (углубление на поверхности РТИ по месту смыкания формообразующих деталей).

2.2.6 Во избежание повреждения формообразующих деталей пресс-формы направляющие элементы (колонки, втулки, пазы, выступы и т.п.) должны входить в зацепление между собой раньше, чем формообразующие детали войдут в соприкосновение друг с другом или с резиновой смесью.

2.2.7 В пресс-формах при необходимости предусматриваются отверстия для установки термометра или термопары.

2.2.8 К пресс-формам, при необходимости, предусматриваются запасные быстроизнашивающиеся детали, указанные в технической документации, обеспечивающие гамма-процентную наработку до отказа пресс-форм.

2.2.9 При проектировании съемных пресс-форм для одновременной их установки на оборудовании значение допуска закрытой высоты должно устанавливаться в зависимости от допуска на РТИ, но не более 0,1 мм.

2.2.10 Метрическая резьба - по ГОСТ 24705, поля допусков - и

по ГОСТ 16093; размеры сбегов, недорезов, проточек и фасок для резьбы - по ГОСТ 10549.

2.2.11 Центровые отверстия, радиусы и канавки для выхода шлифовального круга - по ГОСТ 14034 и ГОСТ 8820. Допускается, по согласованию между изготовителем и потребителем, канавки для выхода шлифовального круга назначать другой формы и размеров.

2.2.12 Диаметры сквозных отверстий под крепежные винты и болты предпочтительно выбирать по 1-му или 2-му ряду ГОСТ 11284.

2.2.13 Размеры опорных поверхностей под крепежные детали - по ГОСТ 12876.

При необходимости, размеры и конструкция опорных поверхностей могут быть отличными от указанных.

2.2.14 Крепежные детали должны обеспечивать надежное крепление деталей пресс-форм и соответствовать ГОСТ 1759.0, ГОСТ 1759.4 и ГОСТ 1759.5. Механические свойства болтов, винтов и шпилек, испытывающих переменную нагрузку во время работы пресс-форм, должны соответствовать классам прочности не ниже 8.8, механические свойства гаек - не ниже класса прочности 8. В технически обоснованных случаях допускается применять классы прочности для болтов, винтов и шпилек - 6.8, 6.6, 5.8 и 5.6, для гаек - 6 и 5.

Крепежные детали должны иметь один из видов покрытий, указанных в ГОСТ 1759.0.

2.2.15 Для взаимной фиксации деталей пресс-форм следует применять штифты по ГОСТ 3128, ГОСТ 3129, ГОСТ 9464 (с твердостью 41...46 ![]() ) или по ГОСТ 24296.

) или по ГОСТ 24296.

2.3 Требования к материалам

2.3.1 Материалы для изготовления формообразующих деталей пресс-форм и их твердость выбираются в соответствии с приложением 1.

Допускается заменять материалы на другие с механическими свойствами не ниже, чем у приведенных.

2.3.2 В деталях, имеющих различные твердости, размер переходной зоны твердостей должен быть в пределах 15-30 мм нормируемого участка.

2.3.3 Требования к отливкам деталей пресс-форм - по ГОСТ 977 и ГОСТ 26358.

Неуказанные литейные радиусы, в зависимости от габаритных размеров заготовок деталей пресс-форм, должны быть от 2 до 40 мм.

Допускается вместо литейных радиусов применять фаски.

2.3.4 Требования к поковкам деталей пресс-форм - по ГОСТ 8479.

2.3.5 Чугунные отливки после предварительной механической обработки должны подвергаться искусственному или естественному старению для снятия напряжений.

2.3.6 Заготовки деталей пресс-форм из инструментальных и легированных сталей должны быть подвергнуты отжигу или нормализации, обеспечивающей возможность их дальнейшей механической и термической обработки и стабильность размеров.

Твердость заготовок деталей после отжига и нормализации не более 230 НВ.

2.3.7 Допуски размеров отливок из металлов и сплавов, не подвергаемых механической обработке, - по 10-му классу ГОСТ 26645. Допуски размеров поковок - по ГОСТ 7062, ГОСТ 7505 и ГОСТ 7829. В технической документации могут быть установлены другие допуски размеров.

2.3.8 Наружные поверхности пресс-форм, не соприкасающиеся с нагревательными плитами пресса, рекомендуется окрашивать термостойкой краской.

2.4 Требования к обработке

2.4.1 На поверхности деталей не должно быть следов коррозии, трещин и других механических повреждений, обезуглероженного слоя и шлифовальных прижогов, ухудшающих прочность, эксплуатационные качества и внешний вид.

2.4.2 Допускаются:

а) на поверхностях, не подвергаемых механической обработке, дефекты, допускаемые стандартами и техническими условиями на материал, из которого изготовлены детали;

б) на деталях с параметрами шероховатости поверхности ![]() мкм по ГОСТ 2789 вмятины, задиры и т.д., а также дефекты материала по подпункту 2.4.2а, в пределах половины допуска на проверяемый размер.

мкм по ГОСТ 2789 вмятины, задиры и т.д., а также дефекты материала по подпункту 2.4.2а, в пределах половины допуска на проверяемый размер.

2.4.3 Сварные детали, влияющие на качество пресс-форм должны подвергаться термической обработке для снятия внутренних напряжений.

2.4.4 Сварные швы должны быть непрерывными с мелкочешуйчатой поверхностью. Не допускаются наплывы, подрезы, прожоги, трещины, отдельные поры или неметаллические включения размером более 3 мм, цепочки пор и неметаллических включений общей протяженностью более 5% длины шва, непровар.

2.4.5 Детали, имеющие остаточный магнетизм, после окончательной обработки, должны быть размагничены и не должны притягивать детали из малоуглеродистой стали массой более 0,2 г.

2.4.6 Для уменьшения адгезии (прилипания) резины к формообразующим поверхностям деталей пресс-форм:

а) детали с азотированной поверхностью после азотирования и окончательной полировки или доводки должны быть очищены, обезжирены и термически обработаны при температуре 250-300 °С, продолжительность выдержки соответственно 3-2 ч;

б) детали, изготовленные из коррозионно-стойких сталей, рекомендуется подвергать покрытию Х0,5.тв-Х1,0.тв.

Допускается по согласованию между потребителем и изготовителем формообразующие поверхности, в том числе и с покрытием, до нанесения покрытия, пескоструить или гидрохонинговать или подвергать другим видам обработки для уменьшения адгезии, если антиадгезивами невозможно существенно снизить адгезию резины к поверхности формообразующих деталей.

2.4.7 Шероховатость поверхностей деталей пресс-формы должна соответствовать значениям параметра по ГОСТ 2789:

6,3 мкм - для поверхностей, не влияющих на эксплуатационные характеристики пресс-формы;

3,2 мкм - для резьб;

0,8 мкм - для опорных и посадочных поверхностей плит и других деталей пресс-формы, поверхности или плоскости разъема формообразующих деталей;

0,4 мкм - для сопрягаемых поверхностей колонок с втулками, поверхностей облойных канавок, литниковых систем, загрузочных камер и поршней, сопрягаемых друг с другом;

0,2 мкм - для формообразующих поверхностей.

Допускается по согласованию между потребителем и изготовителем:

- параметры шероховатости поверхностей облойных канавок и плоскостей или поверхностей разъема устанавливать грубее указанных значений с целью задержки облоя в той или иной части пресс-формы;

- параметры шероховатости формообразующих поверхностей устанавливать грубее указанных значений в местах гравировки (надписи, рисунки), если при этом не ухудшаются эксплуатационные характеристики пресс-формы и внешний вид РТИ.

2.4.8 Размеры и шероховатость поверхностей с покрытием указанных на чертежах с учетом толщины нанесенного покрытия.

2.4.9 Формообразующие поверхности должны полироваться до и после гальванического покрытия, химической или химико-термической обработки.

2.4.10 Рекомендуемое покрытие или химико-термическая обработка формообразующих деталей пресс-формы приведены в приложении 1.

Допускается по согласованию между потребителем и изготовителем замена видов покрытий и химико-термической обработки на другие с эксплуатационными свойствами не ниже приведенных в настоящем стандарте.

2.4.11 Хромовое покрытие формообразующих деталей - Х9.тв-Х24.тв по ГОСТ 9.306. Ряды толщин покрытий выбираются в зависимости от типа каучука:

а) для изготовления РТИ из резин на основе фтористых каучуков - 15, 18, 21, 24 мкм;

б) для изготовления РТИ из резин на основе нитрильных и прочих каучуков - 9, 12, 15, 18 мкм.

В труднодоступных местах (указанных в ГОСТ 9.301, пункт 2.2) допускается толщина слоя хрома не менее 6 мкм.

Неравномерность толщины покрытия формообразующих поверхностей не должна быть более 20% указанных в технической документации.

2.4.12 Допускается:

а) на деталях с параметрами шероховатости ![]() по ГОСТ 2789 наносить покрытия без учета их толщины;

по ГОСТ 2789 наносить покрытия без учета их толщины;

б) по согласованию с потребителем несопрягаемые поверхности деталей изготавливать без защитных покрытий;

в) отсутствие или частичное снятие защитного покрытия на нерабочих поверхностях формообразующих деталей.

2.4.13 Толщина диффузионного слоя азотированных деталей выбирается в следующих пределах: от 0,1 до 0,2; св. 0,2 до 0,3; св. 0,3 до 0,4 мм.

2.4.14 Толщина цементируемого слоя выбирается в следующих пределах: от 0,4 до 0,6; св. 0,6 до 0,9; св. 0,9 до 1,2; св. 1,2 до 1,6 мм.

2.4.15 Для несопрягаемых обработанных поверхностей деталей рекомендуется покрытие Хим.Окс.прм. по ГОСТ 9.306.

2.4.16 Технические требования к металлическим и неметаллическим неорганическим покрытиям - по ГОСТ 9.301.

2.4.17 Размеры и допуски формообразующих поверхностей пресс-форм назначаются с учетом точности и усадки РТИ.

Для расчета исполнительных размеров формообразующих полостей и усадки рекомендуется методика, указанная в справочных приложениях к ГОСТ 24513 и ГОСТ 25481.

2.4.18 Допуски размеров формообразующих поверхностей должны быть в пределах 6-10 квалитетов по ГОСТ 25346 и принимаются из расчета не более:

![]() (

( - допуск на размер РТИ) - если в технической документации на РТИ указаны допуски на форму и расположения поверхностей РТИ;

![]() - если в технической документации на РТИ не указаны допуски на форму и расположение поверхностей РТИ;

- если в технической документации на РТИ не указаны допуски на форму и расположение поверхностей РТИ;

![]() - по согласованию между потребителем и изготовителем, если при этом обеспечиваются значения показателей надежности пресс-форм и качество РТИ.

- по согласованию между потребителем и изготовителем, если при этом обеспечиваются значения показателей надежности пресс-форм и качество РТИ.

Допуски угла конуса для размеров формообразующих поверхностей с допуском: ![]() ,

, ![]() ,

, ![]() степени точности по ГОСТ 8908

степени точности по ГОСТ 8908

.

2.4.19 Допуски деталей пресс-форм с параметрами шероховатости ![]() мкм по ГОСТ 2789 (кроме формообразующих поверхностей, указанных в 2.4.18) должны быть:

мкм по ГОСТ 2789 (кроме формообразующих поверхностей, указанных в 2.4.18) должны быть:

а) для размеров в пределах 6-8 квалитетов по ГОСТ 25346;

б) для углов конуса в пределах 9-12 степеням точности по ГОСТ 8908.

2.4.20 Допуски формы и расположения поверхностей должны быть в пределах 30-60% от допуска на размер формообразующих поверхностей.

2.4.21 Допуск параллельности прилегающих поверхностей плит, кассет, матриц, пуансонов, держателей, обойм должен соответствовать 7-й степени точности по ГОСТ 24643.

2.4.22 Допуск перпендикулярности отверстий для посадок с натягом, под знаки, матрицы, вкладыши относительно плоскости разъема должен соответствовать 7-й степени точности по ГОСТ 24643.

2.4.23 Допуск расположения осей отверстий для крепежных деталей - по ГОСТ 14140.

2.4.24 Неуказанные поля допусков размеров деталей пресс-форм, кроме формообразующих поверхностей, должны соответствовать:

- для отверстий,

- для валов по ГОСТ 25347; среднему классу точности по ГОСТ 30893.1 - для углов, радиусов, закруглений, фасок и элементов, не относящихся к отверстиям и валам.

2.4.25 Допускаемые предельные значения дефектов поверхности крепежных резьб в деталях пресс-форм - по ГОСТ 1759.2 и ГОСТ 1759.3.

2.5 Требования к сборке

2.5.1 Допуск параллельности опорных поверхностей в закрытой пресс-форме должен соответствовать 8-й степени точности по ГОСТ 24643.

2.5.2 Допуск параллельности плоскости разъема по отношению к опорным плоскостям плит пресс-форм должен соответствовать 7-й степени точности по ГОСТ 24643.

2.5.3 Допуск перпендикулярности направляющих колонок и втулок относительно опорных плоскостей плит пресс-форм должен соответствовать 7-й степени точности по ГОСТ 24643.

2.5.4 Сборка деталей пресс-форм должна проводиться без нарушений показателей шероховатости (кроме соединений с натягом) обработанных поверхностей и размеров сопрягаемых деталей, а также показателей норм точности, установленных настоящим стандартом.

2.5.5 Перемещение частей пресс-форм при холостом ходе по отношению друг к другу, а также подвижных деталей в сборочных единицах, предусмотренных конструкцией, должно быть плавным (без заеданий, рывков и перекосов). Неподвижные соединения должны быть жесткими, качка и смещение их не допускаются.

2.5.6 Исправление неточностей механической обработки и сборки методами кернения, накатки, чеканки, а также наращивания поверхностей лаками, смолами и другими, не гарантирующими качество пресс-форм, средствами не допускается.

2.6 Требования к надежности

2.6.1 Гамма-процентная наработка до отказа по ГОСТ 27.002 для пресс-форм определяется в соответствии с приложением 2.

2.6.2 Критерием отказа пресс-форм является появление отклонений от требований, предъявляемых 2.1.3.

2.6.3 Гамма-процентный ресурс по ГОСТ 27.002 до капитального ремонта пресс-форм определяется в соответствии с приложением 2.

2.6.4 Критерием предельного состояния пресс-форм является такое состояние, когда трудоемкость их восстановления составляет свыше 40% трудоемкости изготовления новых пресс-форм.

2.7 Комплектность

2.7.1 В комплект входят:

а) пресс-форма;

б) комплект ЗИП, предусмотренный технической документацией;

в) детали пробной отпрессовки (не менее 2 шт. с каждого гнезда), полученные при испытании пресс-формы, если пресс-форма испытана изготовителем;

г) формуляр или паспорт по ГОСТ 2.601 с указанием (дополнительно):

- наименования и обозначения формуемой детали;

- материала формуемой детали;

- материала формообразующих деталей;

- твердости формообразующих деталей;

- шероховатости формообразующих поверхностей;

- контролируемых размеров формообразующей полости, указанных на чертеже.

Формуляр (паспорт) может содержать и другие сведения о пресс-форме, необходимые потребителю.

2.7.2 К комплекту сборочных единиц и деталей пресс-форм должен прилагаться документ, указывающий их условное обозначение, изготовителя и подтверждающий их качество.

2.7.3 По согласованию между потребителем и изготовителем в комплект могут входить дополнительно запасные сборочные единицы и детали пресс-форм, пакеты, приспособления, техническая документация и т.д.

2.8 Маркировка

2.8.1 Маркировка пресс-форм, а также сборочных единиц и деталей должна соответствовать ГОСТ 26828.

2.8.2 Маркировка пресс-форм производится на табличках по ГОСТ 12971, прикрепленных к фронтальному торцу плит (пуансонов, матриц) или непосредственно на боковых поверхностях плит на местах, указанных в технической документации.

2.8.3 Маркировка сборочных единиц и деталей пресс-форм должна проводиться на местах, указанных в технической документации. Если место маркировки не указано, то ее наносят на бирке.

2.8.4 Маркировка должна быть выполнена шрифтом по ГОСТ 26.008, ГОСТ 26.020 или ГОСТ 2.304 высотой не менее 3,5 мм на табличках и не менее 5 мм на плитах.

2.8.5 Маркировка пресс-форм должна содержать:

товарный знак или наименование изготовителя;

обозначение пресс-формы;

обозначение формируемой детали;

заводской номер;

массу пресс-формы.

2.8.6 Маркировка сборочных единиц и деталей пресс-формы должна содержать:

- товарный знак или наименование изготовителя;

- условное обозначение сборочной единицы (детали) без наименования.

2.8.7 Допускается по требованию потребителя наносить другие дополнительные маркировочные данные, предусмотренные 2.8.5 и 2.8.6.

2.9 Упаковка

2.9.1 Временная противокоррозийная защита (консервация) пресс-форм, сборочных единиц и деталей осуществляется в соответствии с ГОСТ 9.014.

Консервация должна соответствовать группе II.

Внутренняя упаковка должна соответствовать варианту упаковки ВУ-1 по ГОСТ 9.014 для предохранения пресс-форм (сборочных единиц, деталей) от воздействия атмосферных осадков во время транспортирования. По согласованию между изготовителем и потребителем могут быть приняты другие варианты внутренней упаковки для всех условий хранения и транспортирования по ГОСТ 15150.

2.9.2 Эксплуатационная документация должна быть вложена в непромокаемый пакет и находиться в ящике совместно с пресс-формой.

2.9.3 Пресс-формы, сборочные единицы и детали в зависимости от габарита и массы должны упаковываться в дощатые ящики типов I-Ill по ГОСТ 2991, типов I-I и II-I по ГОСТ 10198 или другую тару, размеры которой соответствуют ГОСТ 21140.

2.9.4 В одном ящике разрешается упаковывать несколько наименований пресс-форм, сборочных единиц и деталей при условии, что приняты меры, исключающие их механическое повреждение при транспортировании.

2.9.5 Допускается по требованию потребителя не проводить консервацию и упаковку пресс-форм при условии, что потребитель и изготовитель находятся в одном населенном пункте и срок хранения пресс-форм у потребителя до эксплуатации не более трех суток.

2.9.6 Упаковка должна исключать возможность перемещения пресс-форм и их частей в таре во время транспортирования.

2.9.7 В каждый ящик должен быть вложен упаковочный лист, содержащий:

1) товарный знак или наименование изготовителя;

2) наименование или обозначение пресс-формы, деталей или сборочных единиц;

3) число пресс-форм, сборочных единиц, деталей;

4) перечень документов, вкладываемых в тару при упаковке;

5) штамп технического контроля;

6) дату упаковки, срок хранения без переконсервации;

7) наименование и обозначение изготавливаемых деталей;

8) число отформованных деталей, прилагаемых к пресс-форме, если пресс-форма испытывалась изготовителем.

2.9.8 На внешней поверхности ящика или специальной бирке должна быть транспортная маркировка по ГОСТ 14192 и сведения, указанные в 2.9.7 в перечислениях 2), 6).

2.9.9 Требования к упаковке пресс-форм, отправляемых в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

3 Приемка

3.1 Для проверки соответствия пресс-форм требованиям настоящего стандарта пресс-формы должны подвергаться приемочному контролю.

Приемочному контролю должна подвергаться каждая пресс-форма.

Сборочные единицы и детали пресс-форм должны подвергаться приемочному контролю в соответствии с технической документацией на эти изделия.

3.2 При приемочном контроле проверяется соответствие пресс-форм, их сборочных единиц и деталей требованиям 2.1.2; 2.1.3; 2.2.1; 2.2.2; 2.2.4; 2.2.5; 2.2.6; 2.2.9; 2.2.10; 2.2.14; 2.3.7; 2.4.1; 2.4.5; 2.4.7; 2.4.9; 2.4.11; 2.4.13; 2.4.14; 2.5.1-2.5.6; 2.7.1-2.7.3.

На соответствие требованиям 2.1.2; 2.1.3; 2.2.1а)-в); 2.2.14 (в части надежности крепления); 2.5.5 пресс-формы, сборочные единицы и их детали должны проверяться при приемосдаточных испытаниях.

3.3 Соответствие каждой пресс-формы настоящему стандарту должно быть подтверждено измерениями отформованных деталей.

Число отформованных деталей при испытании пресс-формы устанавливается по согласованию между потребителем и изготовителем.

3.4 Показатели надежности по 2.6.1 и 2.6.3 подтверждаются при подконтрольной эксплуатации не реже 1 раза в 2 года на трех пресс-формах данного типа.

Испытания считают удовлетворительными, если все контролируемые пресс-формы проработали не менее установленных в подразделе 2.6 значений показателей надежности.

4 Методы контроля

4.1 Внешний вид, качество поверхностей, наличие покрытия, полировки, плавность переходов, маркировку, упаковку и комплектность пресс-форм проверяют осмотром. Допускается использовать лупы с 5-кратным увеличением по ГОСТ 25706 или магнитными дефектоскопами по нормативно-технической документации.

4.2 Размеры, допуски формы и расположения поверхностей пресс-форм проверяют универсальными или специальными средствами измерения по НТД. Погрешности, допускаемые при измерении линейных размеров, - по ГОСТ 8.051.

4.3 Твердость термически обработанных деталей пресс-форм проверяют по ГОСТ 2999 и ГОСТ 9013 (на формообразующих поверхностях пуансонов, матриц и других деталей измерение твердости не проводить).

4.4 Параметры шероховатости поверхностей деталей проверяют сравнением с образцами шероховатости по ГОСТ 9378 или специальными приборами.

4.5 Глубину цементированных, закаленных и азотированных слоев проверяют на поперечных микрошлифах по микроструктуре на образцах-свидетелях.

4.6 Поверхностную хрупкость азотированного, диффузионного слоя проверяют по виду отпечатка от алмазной пирамиды при контроле твердости по ГОСТ 2999.

4.7 Контроль качества хромового покрытия проводят по ГОСТ 9.302.

4.8 Проверку плавности перемещения подвижных частей пресс-форм проводят при испытаниях на холостом ходу (не менее 3 смыканий).

Проверку основных требований, проверяемых при приемосдаточных испытаниях, следует проводить при испытаниях пресс-форм под нагрузкой. При этом произвести не менее 5 отпрессовок.

4.9 Методы контроля показателей надежности - по ГОСТ 27.410.

5 Транспортирование и хранение

5.1 Транспортирование пресс-форм осуществляется любым видом транспорта.

5.2 Пресс-формы, сборочные единицы и детали следует хранить установленными на стеллажах или подставках в один ряд в условиях 1 по ГОСТ 15150.

5.3 Требования к транспортированию и хранению пресс-форм, отправляемых в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

6 Гарантии изготовителя

6.1 Изготовитель гарантирует соответствие пресс-форм требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

6.2 Гарантийная наработка пресс-форм (число отпрессовок) принимается равной гамма-процентной наработке до отказа и определяется в соответствии с приложением 2.

Гарантийная наработка пресс-форм, не соответствующая условиям, указанным в приложении 2 (по технологическим кодам РТИ, применяемым материалам и т.п.), определяется по согласованию между потребителем и изготовителем пресс-форм.

6.3 Гарантийный срок эксплуатации пресс-форм (кроме универсальных) - 6 мес со дня ввода их в эксплуатацию при гарантийной наработке, не превышающей указанную в 6.2.

6.4 Гарантийный срок эксплуатации универсальных пресс-форм (кроме сменных деталей) - 1 год со дня ввода их в эксплуатацию.

ПРИЛОЖЕНИЕ 1

(рекомендуемое)

Материалы для изготовления формообразующих деталей пресс-форм

1 Формообразующие детали пресс-форм изготавливаются из марок сталей: 30, 35, 40, 45, 50, 55 по ГОСТ 1050; 30Г, 40Г, 45Г, 50Г, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Х, 30ХГС, 30ХГСА, 35ХГСА, 30ХН2МФА, 38Х2Ю, 38Х2МЮА по ГОСТ 4543; 20Х13, 30Х13, 40Х13, 95Х18 по ГОСТ 5632; ДИ 80 по ТУ 14-19-75.

2 Марки сталей, их твердость и обработка поверхностей формообразующих деталей пресс-форм указаны в таблице 1.

Таблица 1

Марка стали | Твердость | Обработка поверхности азотированием (хромированием) |

30; 35; 40; 45; 50; 55; | 26 ... 36 | - (+) |

30Х; 35Х; 38ХА; 40Х; | (520 ... 650) | + (-) |

45Х; 50Х; 30ХГС; | 30 ... 36 | - (+) |

30ХН2МФА; 38Х2Ю; 38Х2МЮА | (1000 ... 1150) | + (-) |

20Х13; 30Х13; 40Х13; | (850 ... 950) | + (-) |

95Х18 | 38 ... 49 | - (-) |

ДИ 80 (05Х12Н6Д2СГТМФ) | 47 ... 53 | - (-) |

ПРИЛОЖЕНИЕ 2

(обязательное)

Гамма-процентная наработка до отказа

и гамма-процентный ресурс пресс-форм

Гамма-процентная наработка до отказа и гамма-процентный ресурс

пресс-формы определяются по формулам:

![]()

![]() ,

,

где - номинальная гамма-процентная наработка до отказа пресс-формы с одной формообразующей полостью (местом), шт. (см. таблицу 2);

- коэффициент, учитывающий количество формообразующих полостей (мест) в пресс-форме (см. таблицы 3; 4);

- коэффициент, учитывающий высоту* РТИ (см. таблицу 5);

_________________

* За высоту РТИ принят его габарит, перпендикулярный к плоскости разъема пресс-формы.

- коэффициент, учитывающий квалитет точности РТИ (см. таблицу 6); (определяется по наиболее точному размеру);

- коэффициент, учитывающий материал формообразующих деталей пресс-формы (см. таблицу 7);

- коэффициент, учитывающий твердость формообразующих поверхностей пресс-формы (см. таблицу 8);

- коэффициент, учитывающий глубину азотирования формообразующих поверхностей пресс-формы (см. таблицу 9);

- коэффициент, учитывающий конструктивные особенности пресс-формы (см. таблицу 10);

- коэффициент, учитывающий тип каучука (см. таблицу 11);

- число формообразующих полостей в пресс-форме.

Таблица 2

Классификация пресс-форм | Номинальная гамма-процентная наработка до отказа пресс-формы | ||||||

По методу изготовления РТИ | По характеру эксплуатации | Код РТИ* | |||||

01; 02 | 03; 04 | 11; 12 | 13; 14 | 41; 42 | 43; 44 | ||

Компрессионная | Съемная | 3000 | 2640 | 1920 | 1680 | 1230 | 1080 |

Подустационарная | 4200 | 3700 | 2690 | 2350 | 1720 | 1510 | |

Стационарная | 4500 | 3960 | 2880 | 2520 | 1850 | 1620 | |

Компрессионно-литьевая | Съемная | 5400 | 4750 | 3460 | 3020 | 2210 | 1940 |

Полустационарная | 7560 | 6650 | 4840 | 4230 | 3100 | 2720 | |

Стационарная | 8100 | 7230 | 5180 | 4540 | 3320 | 2920 | |

Литьевая | Съемная | 6000 | 5280 | 3840 | 3360 | 2460 | 2160 |

Полустационарная | 8400 | 7390 | 5380 | 4700 | 3440 | 3020 | |

Стационарная | 9000 | 7920 | 5760 | 5040 | 3690 | 3240 | |

* Коды РТИ определяются в соответствии с приложением 3 по таблицам 12 и 13.

| |||||||

Таблица 3

Число формообразующих полостей (мест) в съемной пресс-форме | 1-4 | 5-8 | 9-12 | Св. 12 |

| 1,00 | 0,98 | 0,96 | 0,93 |

Таблица 4

Число формообразующих | 1-50 | 51-100 | 101-150 | 151-200 | 201-250 | св. 250 |

| 1,00 | 0,97 | 0,94 | 0,90 | 0,85 | 0,80 |

Таблица 5

Высота РТИ, мм | До 25 | 25-50 | 50-100 | Св. 100 |

| 1,00 | 0,95 | 0,90 | 0,85 |

Таблица 6

Квалитет точности РТИ | 16; 15 | 14; 13 | 12; 11 | 10; 9 | 8 |

| 1,3 | 1,0 | 0,8 | 0,6 | 0,5 |

Таблица 7

Материалы формообразующих деталей пресс-формы (марки сталей) |

|

30; 35; 40; 45; 50; 55; 30Г; 40Г; 45Г; 50Г | 0,7 |

30Х; 35Х; 38ХА; 40Х; 45Х; 50Х; 30ХГС; 30ХГСА; 35ХГСА | 1,0 |

30ХН2МФА; 38Х2Ю; 38Х2МЮА | 1,6 |

20Х13; 30Х13; 40Х13; 95Х18 | |

05Х12Н6Д2СГТМФ (ДИ 80) | 2,5 |

Таблица 8

Твердость формообразующих поверхностей пресс-формы, | Менее 36 | 36 ... 46 | Св. 46 (500) |

| 0,85 | 1,00 | 1,25 |

Таблица 9

Глубина азотированного слоя формообразующих поверхностей пресс-формы, мм | От 0,1 до 0,2 | Св. 0,2 до 0,3 | Св. 0,3 до 0,4 |

| 1,00 | 1,10 | 1,25 |

Таблица 10

Конструктивные особенности пресс-формы |

|

Двухплитная (кассетная) | 1,1 |

Трехплитная (кассетная) | 1,0 |

Четырех- и более плитная (кассетная) | 0,9 |

С разъемной плитой, с подъемным стержнем | 0,7 |

Таблица 11

Типы каучука |

|

Фтористый, силиконовый | 0,15 |

Нитрильный и прочие | 1,00 |

ПРИЛОЖЕНИЕ 3

(справочное)

Технологическая классификация резинотехнических деталей

Кодирование РТИ по характеристике технологических требований выполняется двумя знаками кода по таблицам 12 и 13.

Таблица 12

Характеристика РТИ | ||

Код изделия* | Наличие элементов, усложняющих свободное извлечение РТИ | Наличие арматуры |

0 | - | - |

1 | + | - |

4 | - | + |

_______________

* Коды изделия приняты по "Технологическому классификатору деталей машиностроения и приборостроения 1 85 142".

Таблица 13

Код изделия* | Количество элементов, определяющих развитость поверхности РТИ |

1 | До 5 |

2 | Св. 5 до 10 |

3 | " 10 " 20 |

4 | " 20 " 50 |

_______________

* Коды изделия приняты по "Технологическому классификатору деталей машиностроения и приборостроения 1 85 142".

Первым знаком кода по таблице 12 кодируется характеристика РТИ по наличию элементов, усложняющих свободное извлечение РТИ из формообразующей полости (боковые: отверстия, пазы, ребра, выступы, "обратный конус" и другие виды поднутрений), а также наличие арматуры.

Отсутствие усложняющего элемента в РТИ обозначено в таблице 12 знаком "-", наличие - знаком "+".

По таблице 12 кодируются:

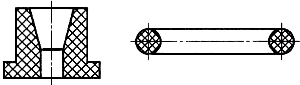

кодом 0 - РТИ, у которых отсутствуют усложняющие элементы (рисунки 1, 2);

кодом 1 и 4 - РТИ, имеющие один из видов усложняющих элементов (рисунки 3, 4, 5).

Код 01

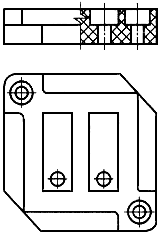

| Код 08

|

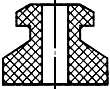

Код 11

| Код 12

|

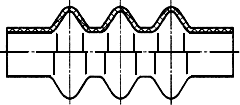

Код 43

| |

Вторым знаком кода кодируется характеристика РТИ по развитости поверхности РТИ в плане по таблице 13. Развитость поверхности определяется наличием сквозных отверстий, окон любых диаметров и форм, впадин глубиной не менее своей ширины, ребер, штырей и других выступов высотой не менее своей толщины, не препятствующих извлечению РТИ из формообразующей полости.

Элементы, препятствующие извлечению РТИ (боковые: отверстия, пазы и другие поднутрения), арматура, независимо от их расположения, а также незначительные углубления или выступы-гравировка (надписи, рисунки), керновка и т.п. не учитываются при кодировании характеристики РТИ по развитости поверхности.

При кодировании берется сумма всех элементов, определяющих развитость поверхности.

Например, по таблице 13 кодируются:

кодом 1 - РТИ при количестве элементов развитости поверхности не более 5 (рисунки 1, 3);

кодом 2 - РТИ при количестве элементов развитости поверхности св. 5 до 10 (рисунок 4);

кодом 3 - РТИ при количестве элементов развитости поверхности св. 10 до 20 (рисунки 2, 5);

кодом 4 - РТИ при количестве элементов развитости поверхности св. 20 до 50.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2005