ГОСТ 32486-2015

Группа Ж13

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА КОМПОЗИТНАЯ ПОЛИМЕРНАЯ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Методы определения структурных и термомеханических характеристик

Fiber-reinforced polymer bar for concrete constructions. Methods for determination of structural and thermo-mechanical characteristics

МКС 91.080.40

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации в строительстве установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева акционерного общества "Научно-исследовательский центр "Строительство" при участии Общества с ограниченной ответственностью "Бийский завод стеклопластиков"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 октября 2015 г. N 81-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 декабря 2015 г. N 2196-ст межгосударственный стандарт ГОСТ 32486-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 ВЗАМЕН ГОСТ 32486-2013

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на композитную полимерную арматуру периодического профиля для армирования бетонных конструкций (далее - АКП) по ГОСТ 31938 и устанавливает методы определения структурных и термомеханических характеристик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

_______________

В Российской Федерации действует ГОСТ Р 8.736-2011.

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4650-2014 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

_______________

В Российской Федерации действует ГОСТ Р 55878-2013 "Спирт этиловый технический гидролизный ректификованный. Технические условия".

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

_______________

В Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 32492-2015 Арматура композитная полимерная для армирования бетонных конструкций. Методы определения физико-механических характеристик

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 тепловое расширение: Увеличение размеров образца с повышением температуры, измеряемое термодилатометрией.

3.2 коэффициент линейного теплового расширения: Относительное приращение длины образца, вызванное повышением его температуры на один градус.

Примечание - Допускается определять дифференциальный коэффициент линейного теплового расширения и средний коэффициент линейного теплового расширения.

3.3 дифференциальный коэффициент линейного теплового расширения ,°С

(К

): Коэффициент линейного теплового расширения для любого из трех размеров образца при повышении температуры и при постоянном давлении.

3.4 средний коэффициент линейного теплового расширения, ,°С

(К

): Коэффициент расширения для любого из трех размеров, определенный при постоянном давлении, характеризующий относительное приращение длины образца, вызванное повышением его температуры от нижней до верхней границы интервала температур, отнесенное к значению этого интервала.

3.5 стеклование: Переход полимера из высокоэластического в твердое стеклообразное состояние или наоборот.

3.6 температура стеклования : Температура, соответствующая приблизительно средней точке температурного диапазона, в котором происходит стеклование. Температуру стеклования, полученную методом термоделатометрии или термомеханического анализа (ТМА), определяют как точку пересечения касательных к кривой зависимости длины образца от температуры до и после стеклования.

3.7 продольная пористость: Наличие в продольном направлении АКП открытых каналов, представляющих собой соединенные капиллярами открытые поры, трещины и полости между волокон и обеспечивающих перемещение газа или жидкости под влиянием разницы давлений или капиллярного подсоса вдоль линии волокон.

4 Общие положения

4.1 Настоящий стандарт устанавливает следующие методы определения структурных и термомеханических характеристик АКП:

- метод сжигания - для определения содержания волокна;

- метод осевого выдергивания из бетона для определения предельно допустимой температуры эксплуатации;

- термодилатометрический метод - для определения коэффициента линейного теплового расширения и температуры стеклования;

- метод определения продольной пористости.

4.2 Испытания проводят аккредитованные лаборатории или испытательные центры, аккредитованные на данные виды испытаний.

4.3 Испытательная аппаратура и измерительные устройства должны быть поверены в органах, аккредитованных в соответствующем государственном органе, и иметь Свидетельства о Государственной поверке.

4.4 Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

4.5 Опытные образцы перед испытанием выдерживают в соответствии с требованиями ГОСТ 12423.

4.6 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и сопровождают актом отбора образцов, в котором указывают:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип, марку и исходные технические характеристики армирующего волокна;

- тип смолы, на основе которой приготовлено связующее;

- дату изготовления партии;

- номер партии;

- число и размеры образцов;

- контролируемые характеристики, для оправления которых отобраны образцы;

- подпись лица, ответственного за отбор образцов.

При отборе и подготовке образцов для испытаний следует не допускать механических повреждений и других воздействий, которые могут привести к изменениям свойств материала.

4.7 Условия испытаний должны соответствовать требованиям ГОСТ 15150 (пункт 3.15).

4.8 Внешний вид и качество поверхности АКП на соответствие установленным требованиям или эталонному образцу проверяют визуально, при необходимости применяют увеличительные приборы с кратностью увеличения до пяти раз.

4.9 Геометрические размеры проверяют штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507, линейкой по ГОСТ 427. Допускается использование других стандартизованных средств измерений, обеспечивающих требуемую точность измерений.

4.10 Водопоглощение определяют по ГОСТ 4650.

5 Определение содержания волокна методом сжигания

5.1 Общие положения

5.1.1 Метод не распространяется на АКП, содержащие волокна, отличные от стекловолокна и базальтоволокна, на АКП, матрица которой не полностью сгорает при температуре испытаний, а также на АКП, содержащие минеральные наполнители, которые разрушаются при температурах ниже минимальной температуры сжигания.

5.1.2 Настоящий стандарт устанавливает две схемы определения содержания волокна и минерального наполнителя в АКП.

Схему А применяют только для определения содержания волокна, при этом АКП не должна содержать минеральный наполнитель.

Схему Б применяют для определения содержания волокна и минерального наполнителя.

Образец взвешивают, затем сжигают при заданной температуре. Образец взвешивают повторно и определяют содержание волокна и минерального наполнителя путем нахождения разницы между массой образца до и после сжигания по одной из схем: схема А или схема Б.

При испытании по схеме А содержание волокна определяют отношением массы образца после сжигания к исходной массе образца.

При испытании по схеме Б волокно и минеральный наполнитель после сжигания образца разделяют путем растворения минерального наполнителя в соляной кислоте. Содержание волокна определяют отношением массы образца после реакции с кислотой к исходной массе образца. Содержание минерального наполнителя определяют путем нахождения разницы между массой образца после сжигания и массой высушенного образца после реакции с кислотой.

Примечание - Если испытуемый материал содержит смолу, которая является горючей в условиях испытания, и/или минеральные наполнители, которые не разрушаются при сжигании, то потери при сжигании равны содержанию смолы. При этом другие горючие компоненты, такие как аппрет, пигменты, не учитывают вследствие их малого содержания по сравнению со смолой.

5.2 Аппаратура и материалы

Аппаратура:

- весы лабораторные по ГОСТ 24104 не ниже высокого (II) класса точности;

- муфельная печь, расположенная под вентиляционной вытяжкой и способная поддерживать заданную температуру (см. 7.2.2) в пределах ±20°C;

- вентилируемый сушильный шкаф, поддерживающий температуру сушки (105±3)°C.

Материалы:

- линейка металлическая 1000 мм с ценой деления 1 мм по ГОСТ 427;

- режущий инструмент (нож или скальпель);

- температуростойкая емкость или фарфоровый тигель (далее - емкость);

- эксикатор по ГОСТ 25336, содержащий осушитель, например силикагель;

- стеклянный фильтр диаметром 40 мм, пористость ПОР 160 по ГОСТ 25336;

- мензурка 250 см;

- колба Бунзена;

- стеклянная палочка;

- пинцет.

Реагенты:

- соляная кислота 35%-ной концентрации;

- денатурированный этанол (этанол);

- 7%-ный раствор бихромата натрия в концентрированной серной кислоте.

5.3 Образцы

5.3.1 Образцы для испытаний должны быть отобраны в соответствии с требованиями раздела 4.

5.3.2 В качестве образцов для испытаний используют мерные отрезки, вырезанные не менее чем в 50 мм от краев. Если в программе испытаний не указано иное, рекомендуется вырезать образцы такой формы, которая позволит их поместить в емкость или фарфоровый тигель.

5.3.3 Масса каждого образца должна быть от 2 до 10 г.

5.4 Проведение испытаний

5.4.1 Определение содержания волокна и/или минерального наполнителя осуществляют одновременно на двух идентичных образцах. Результатом испытания является среднее значение измерений, при условии, что разница между двумя измерениями не превышает 5%. Если разница превышает указанное значение, то необходимо провести испытания на третьем образце, который должен быть максимально идентичным первым двум. Затем для получения результата должны быть использованы три значения.

5.4.2 Испытания образцов по схеме А проводят в следующей последовательности:

- взвешивают чистую сухую емкость на весах с точностью до 0,1 мг;

- помещают емкость в муфельную печь, устанавливают выбранную температуру и оставляют на 10 мин;

- емкость охлаждают в эксикаторе до температуры окружающей среды и взвешивают повторно. Масса емкости должна быть постоянной, если масса емкости изменилась, то процедуру проводят повторно, после чего взвешивают емкость и записывают массу , г;

- образец помещают в емкость и высушивают в вентилируемом сушильном шкафу при температуре 105°С до постоянной массы;

- емкость с образцом охлаждают до температуры окружающей среды в эксикаторе, взвешивают и записывают массу , г;

- если образец содержит летучие вещества, то стадию сушки пропускают, образец помещают в емкость, взвешивают и записывают массу , г;

- емкость с образцом помещают в муфельную печь, предварительно нагретую до температуры 625°С, и нагревают в течение от 10 до 40 мин в зависимости от массы образца. Время выдержки подбирают на пробном образце. Для этого повторяют процедуру "нагрев - выдержка - охлаждение - взвешивание" до получения постоянной массы;

- для образцов, волокно которых разрушается при температуре 625°С, допускается использовать температуру в диапазоне от 500°С до 600°С, в соответствии с требованием нормативного документа или технической документации на волокно. Значение заданной температуры должно поддерживаться с точностью ±20°С;

- емкость с образцом после сжигания остужают в эксикаторе до температуры окружающей среды, взвешивают и записывают массу , г;

5.4.3 Испытания образцов по схеме Б проводят в следующей последовательности:

- перед каждым испытанием фильтр очищают от остатков образца после сжигания, поместив его в 7%-ный раствор бихромата натрия в концентрированной серной кислоте;

- помещают фильтр на колбу Бунзена и промывают сначала теплой водой, затем этанолом;

- высушивают фильтр в вентилируемом сушильном шкафу до постоянной массы, взвешивают и записывают массу , г;

- взвешивают чистую сухую емкость на весах с точностью до 0,1 мг;

- помещают емкость в муфельную печь, устанавливают выбранную температуру и оставляют на 10 мин;

- емкость охлаждают в эксикаторе до температуры окружающей среды и взвешивают повторно. Масса емкости должна быть постоянной, если масса емкости изменилась, то процедуру проводят повторно, после чего взвешивают емкость и записывают массу ,г;

- образец помещают в емкость и высушивают в вентилируемом сушильном шкафу при температуре 105°С до постоянной массы;

- емкость с образцом охлаждают до температуры окружающей среды в эксикаторе, взвешивают и записывают массу , г;

- если образец содержит летучие вещества, то стадию сушки пропускают, образец помещают в емкость, взвешивают и записывают массу , г;

- емкость с образцом помещают в муфельную печь, предварительно нагретую до температуры 625°С, и нагревают в течение от 10 до 40 мин в зависимости от массы образца. Время выдержки подбирают на пробном образце. Для этого повторяют процедуру "нагрев - выдержка - охлаждение - взвешивание" до получения постоянной массы;

- для образцов, волокно или минеральный наполнитель которых разрушается при температуре 625°С, допускается использовать температуру в диапазоне от 500°С до 600°С в соответствии с требованием нормативного документа или технической документации на волокно или минеральный наполнитель. Значение заданной температуры должно поддерживаться с точностью ±20°С;

- емкость с образцом после сжигания остужают в эксикаторе до температуры окружающей среды, взвешивают и записывают массу , г;

- наливают в мензурку соляную кислоту, исходя из того,что на один грамм остатков образца должно приходиться 5 см соляной кислоты;

- с помощью стеклянной палочки из емкости медленно добавляют в мензурку образец после сжигания. Тщательно перемешивают для полного вступления образца после сжигания в реакцию с соляной кислотой.

Примечание - Не допускается выплескивание из мензурки при закипании, вызванном реакцией кислоты с карбонатными минеральными наполнителями;

- по окончании закипания заполняют 3/4 емкости водой, тщательно перемешивают и переливают смесь в мензурку.

Примечание - В емкости не должно остаться образца после сжигания;

- дополнительно добавляют 50 см воды в мензурку;

- помещают высушенный и взвешенный фильтр на колбу Бунзена и включают отсос;

- сливают кислоту из мензурки через фильтр в колбу Бунзена так, чтобы волокно осталось в мензурке;

- промывают водой волокно в мензурке;

- сливают воду из мензурки через фильтр в колбу Бунзена так, чтобы волокно осталось в мензурке;

- промывают волокно этанолом в мензурке, перемешивая его стеклянной палочкой;

- сливают этанол через фильтр в колбу Бунзена так, чтобы волокно осталось в мензурке;

- промывку водой и этанолом повторяют 3-4 раза;

- после последней промывки волокна этанол сливают вместе с волокном через фильтр в колбу Бунзена;

- дважды промывают этанолом волокно на фильтре;

- высушивают фильтр до постоянной массы в вентилируемом сушильном шкафу при температуре 105°С до постоянной массы;

- фильтр с остатками образца после отделения растворимого минерального наполнителя остужают до температуры окружающего воздуха, взвешивают и записывают массу , г;

- если минеральный наполнитель растворяется частично или не растворяется в соляной кислоте и остается на фильтре, то, используя пинцет, удаляют все волокна с фильтра, после чего фильтр с нерастворимым минеральным наполнителем взвешивают и записывают массу , г.

Примечание - Если волокно очень короткое, то может возникнуть проблема полного отделения его от минерального наполнителя вручную. В этом случае метод, приведенный в стандарте, не способен дать точные значения массы волокна и минерального наполнителя.

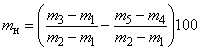

5.5 Обработка результатов

5.5.1 Схема А

Содержание волокна , %, для каждого образца вычисляют по формуле

![]() , (1)

, (1)

где - масса емкости, г;

- масса емкости с образцом после сушки до сжигания, г;

- масса емкости с образцом после сжигания, г.

Если образец содержит летучие вещества, содержание волокна , %, вычисляют по формуле

![]() , (2)

, (2)

где - масса емкости, г;

- масса емкости с образцом после сжигания, г;

- масса емкости с образцом, содержащим летучие вещества, г.

За результат принимают среднее значение, вычисленное по результатам двух или трех испытаний.

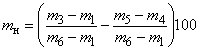

5.5.2 Схема Б

Содержание волокна , %, для каждого образца, у которого минеральный наполнитель растворяется полностью, вычисляют по формуле

![]() , (3)

, (3)

где - масса емкости, г;

- масса емкости с образцом после сушки до сжигания, г;

- масса фильтра после сушки, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г.

Если образец, у которого минеральный наполнитель растворяется полностью, содержит летучие, содержание волокна , %, вычисляют по формуле

![]() , (4)

, (4)

где - масса емкости, г;

- масса фильтра после сушки, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса емкости с образцом, содержащим летучие вещества, г.

Если минеральный наполнитель, не растворимый в соляной кислоте, остается на фильтре, содержание волокна , %, вычисляют по формуле

![]() , (5)

, (5)

где - масса емкости, г;

- масса емкости с образцом после сушки до сжигания, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса фильтра с нерастворимым минеральным наполнителем, г.

Если образец содержит летучие и минеральный наполнитель, не растворимый в соляной кислоте, остается на фильтре, содержание волокна , %, вычисляют по формуле

![]() , (6)

, (6)

где - масса емкости, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса емкости с образцом, содержащим летучие вещества, г;

- масса фильтра с нерастворимым минеральным наполнителем, г.

Если образец, у которого минеральный наполнитель растворяется полностью, то содержание минерального наполнителя , %, вычисляют по формуле

, (7)

, (7)

где - масса емкости, г;

- масса емкости с образцом после сушки до сжигания, г;

- масса емкости с образцом после сжигания, г;

- масса фильтра после сушки, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г.

Если образец, у которого минеральный наполнитель растворяется полностью и содержит летучие вещества, то содержание минерального наполнителя , %, вычисляют по формуле

, (8)

, (8)

где - масса емкости, г;

- масса емкости с образцом после сжигания, г;

- масса фильтра после сушки, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса емкости с образцом, содержащим летучие вещества, г.

Если минеральный наполнитель, не растворимый в соляной кислоте, остается на фильтре, содержание волокна , %, вычисляют по формуле

, (9)

, (9)

где - масса емкости, г;

- масса емкости с образцом после сушки до сжигания, г;

- масса емкости с образцом после сжигания, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса фильтра с нерастворимым минеральным наполнителем, г.

Если образец содержит летучие вещества и минеральный наполнитель, нерастворимый в соляной кислоте, остается на фильтре, содержание волокна , %, вычисляют по формуле

, (10)

, (10)

где - масса емкости, г;

- масса емкости с образцом после сжигания, г;

- масса фильтра с остатками образца после отделения растворимого минерального наполнителя, г;

- масса емкости с образцом, содержащим летучие вещества, г.

5.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях испытания;

- схему испытаний;

- число испытанных образцов;

- размеры и/или массу образцов;

- температуру сжигания, если она отличалась от (625±20)°C;

- содержание волокна;

- содержание минерального наполнителя при испытании по схеме Б;

- подробную информация о любом отклонении, повлиявшем на результат;

- наличие нерастворимого минерального наполнителя;

- проблемы при ручном отделении волокна и нерастворенного минерального наполнителя.

6 Метод определения предельной температуры эксплуатации осевым выдергиванием из бетона

6.1 Общие положения

6.1.1 Метод предназначен для определения предельной температуры эксплуатации посредством внешнего температурного воздействия на АКП, установленную в бетон, с последующим определением предела прочности сцепления с бетоном.

6.1.2 Для сравнительного сопоставления результатов испытаний одновременно с основными образцами должны быть испытаны в соответствии с требованиями ГОСТ 32492 (раздел 8) контрольные образцы в исходном состоянии.

6.2 Образцы

6.2.1 Образцы АКП для испытаний должны быть отобраны в соответствии с требованиями раздела 4.

6.2.2 Образцы АКП для испытания должны соответствовать требованиям ГОСТ 32492 (раздел 8).

6.2.3 В бетонном кубе или цилиндре устраивается отверстие для установки термопары на участке АКП, имеющем сцепление с бетоном.

6.2.4 Опытные образцы перед испытанием выдерживают в соответствии с требованиями ГОСТ 12423.

6.3 Аппаратура

6.3.1 Испытательная машина по ГОСТ 28840, обеспечивающая:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5%.

6.3.2 Приспособление для нагрева образца, обеспечивающее:

- равномерное возрастание температуры;

- поддержание заданной температуры в диапазоне от 20 до (200±2)°C.

6.3.3 Термопары, подключенные к термоконтроллеру для измерения и контроля температуры в бетоне.

6.4 Проведение испытаний

6.4.1 На бетонный куб или цилиндр устанавливают приспособление для нагрева или устанавливают в приспособление для нагрева.

6.4.2 Термопару подключают к термоконтроллеру.

6.4.3 Включают приспособление для нагрева и нагревают образец со скоростью не более 5°С/мин до температуры (60±2)°C, если иное не указано в нормативном документе или технической документации на АКП или в программе испытаний.

6.4.4 Время, необходимое для прогрева образца до заданной температуры, должно быть предварительно определено с помощью образца-свидетеля, повторяющего конструкцию образца и снабженного термопарой.

6.4.5 После нагрева до заданной температуры образец испытывают в соответствии с требованиями ГОСТ 32492 (раздел 8). Записывают температуру на участке АКП, имеющем сцепление с бетоном.

6.5 Обработка результатов испытаний

6.5.1 Обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 32492 (раздел 8).

6.5.2 Результат испытаний считают удовлетворительным, если полученное значение прочности сцепления АКП с бетоном более 10 МПа.

6.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях испытаний;

- номинальный диаметр и площадь поперечного сечения;

- сведения о бетоне: состав и подвижность бетонной смеси, прочность на сжатие образцов бетона в возрасте 28 сут;

- сведения о АКП, приведенные в акте отбора образцов на испытания: предел прочности при растяжении и модуль упругости, геометрические размеры опытных образцов, длину АКП, связанного с бетоном;

- значения измеряемых характеристик для каждого опытного образца;

- значения характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения характеристик и результаты статистической обработки полученных данных;

- вид разрушения, диаграмму "напряжение сцепления - проскальзывание" для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

7 Определение коэффициента линейного теплового расширения и температуры структурного стеклования термодилатометрическим методом

7.1 Общие положения

Метод устанавливает порядок определения коэффициента линейного теплового расширения и температуры стеклования АКП при использовании дилатометра или термомеханического анализатора.

Изменение размера образца определяют как функцию от температуры, а из полученной при этом кривой ТМА определяют коэффициент линейного теплового расширения и температуру стеклования АКП.

Примечания

1 Допускается использовать метод дифференциальной сканирующей калориметрии при соответствующем аппаратурном оформлении и получении адекватных сопоставимых результатов на эталонных образцах.

2 Для оценки предельной температуры эксплуатации АКП на производстве допускается определять термомеханическим методом, приведенным в приложении А.

7.2 Аппаратура и материалы

Термодилатометр любой марки, обеспечивающий:

- определение коэффициента линейного теплового расширения с погрешностью не более 1·10

°С

(К

);

- работу в режиме сжатия или бесконтактным методом.

7.3 Образцы

7.3.1 Образцы должны быть отобраны в соответствии с требованиями раздела 4.

7.3.2 Образец для испытаний должен быть длиной от 5 до 10 мм. Допускается использование образцов других размеров в соответствии с инструкцией изготовителя аппаратуры, что следует указывать в протоколе испытаний. Торцы образца для испытаний должны быть параллельны. Перед испытанием рекомендуется отметить ориентацию образца по отношению к направлению обработки (поперечное, продольное или другое).

7.3.3 Если в нормативном документе или технической документации на АКП нет других указаний, испытывают не менее трех образцов.

7.4 Проведение испытаний

Устанавливают ненагруженный измерительный зонд на верхнюю поверхность образца. Прилагают к измерительному зонду нагрузку, обеспечивающую устойчивый контакт образца с датчиком перемещений. Рекомендуемая нагрузка должна создать давление (4,0±0,1) кПа. При условии, что влияние нагрузки на измеряемый показатель пренебрежимо мало, могут быть использованы другие нагрузки.

Нагревают образец со скоростью не более 1°С/мин.

Записывают кривую ТМА для образца для испытания (зависимость изменения длины образца для испытания от температуры).

При тех же условиях записывают кривую ТМА для эталонного образца с известным средним коэффициентом линейного теплового расширения и длиной, приблизительно равной длине образца для испытания.

Примечание - Использование оборудования, которое обеспечивает прямое измерение разности длин образца для испытания и эталонного образца, не является обязательным.

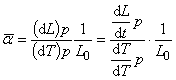

7.5 Обработка результатов

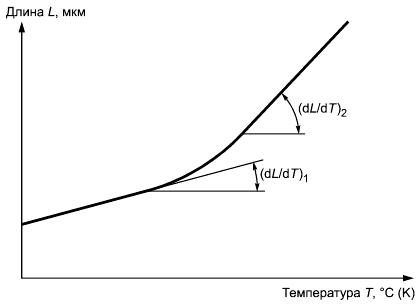

7.5.1 Коэффициент линейного теплового расширения , °С

(К

) при температуре Т вычисляют, используя кривую ТМА (см. рисунок 7.1), по формуле

![]() , (11)

, (11)

где dL - изменение длины образца для испытания при температуре Т, мкм;

dT - изменение температуры испытания, °С (К);

L - длина образца для испытания при температуре 23°С, мкм.

7.5.2 Вычисление производят с точностью до 1·10

°С

(К

) отдельно для каждого образца для испытания. За результат испытания принимают среднеарифметическое значение

для отдельных образцов, округлив до 1·10

°С

(К

).

Рисунок 7.1 - Кривая ТМА

В случае проявления на диаграмме зоны перехода полимерной матрицы из стеклообразного состояния в эластичное вычисляют коэффициент линейного теплового расширения до и после перехода.

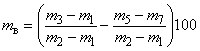

7.5.3 Определение среднего коэффициента линейного теплового расширения (Схема А - определение без эталонного образца).

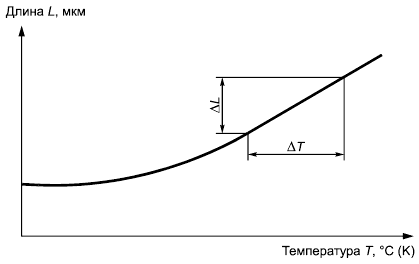

7.5.3.1 Средний коэффициент линейного теплового расширения , °С

(К

), в установленном интервале температур

и

вычисляют, используя кривую ТМА (см. рисунок 7.2), по формуле

![]() , (12)

, (12)

где - изменение длины образца для испытания в границах интервала температур, мкм;

- приращение температуры от

к

, °С (К);

L - длина образца для испытания при температуре 23°С, мкм.

Выбирают две температуры и вычисляют , °С (К), по формуле

![]() , (13)

, (13)

где - верхняя граница интервала температур, °С (К);

- нижняя граница интервала температур, °С (К).

7.5.3.2 Определяют соответствующее изменение длины образца для испытания , используя кривую ТМА.

7.5.3.3 Вычисляют среднеарифметическое значение для каждого образца для испытания с точностью до 1·10

°С

(К

).

7.5.3.4 Вычисляют среднеарифметическое значение для отдельных образцов с точностью до 1·10

°С

(К

).

В случае проявления на диаграмме зоны перехода полимерной матрицы из стеклообразного состояния в эластичное вычисляют коэффициент линейного теплового расширения до и после перехода.

Рисунок 7.2 - Определение среднего коэффициента линейного теплового расширения

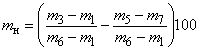

7.5.4 Определение среднего коэффициента линейного теплового расширения (Схема Б - определение с эталонным образцом).

7.5.4.1 Средний коэффициент линейного теплового расширения , °С

(К

), в установленном интервале температур

и

вычисляют по формуле

![]() , (14)

, (14)

где - изменение длины образца для испытания в границах интервала температур, мкм;

- изменение длины эталонного образца в границах интервала температур, мкм;

L - длина образца для испытания при температуре 23°С (296 К), мкм;

- вычисленное значение среднего коэффициента линейного теплового расширения эталонного образца в интервале температур, °С

(К

).

7.5.4.2 Значение вычисляют для каждого образца с точностью до 1·10

°С

(К

). Вычисляют среднее арифметическое значений

для отдельных образцов, округлив его до 1·10

°С

(К

).

В случае проявления стеклования образца для испытания, вычисляют средний коэффициент линейного теплового расширения до и после стеклования.

Примечания

1 В качестве эталонного образца рекомендуется использовать кварц или корунд.

2 Если используют приборы, обеспечивающие измерение разности длин образца для испытания и эталонного образца, то - это разность длин образца для испытания и эталонного образца, а

равно нулю. L

должна быть одинаковой для образца для испытания и эталонного образца.

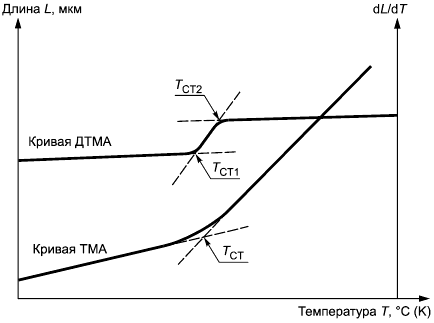

7.6 Определение температуры структурного стеклования

7.6.1 Температуру структурного стеклования определяют как точку пересечения касательных к кривой ТМА до и после стеклования (см. рисунок 7.3).

Примечание - Экстраполированная начальная температура структурного стеклования и экстраполированная конечная температура структурного стеклования

могут быть определены из дифференциальной кривой ТМА (ДТМА) как точки пересечения касательной к точке изгиба с экстраполированной базовой линией перед структурным стеклованием и с экстраполированной базовой линией после структурного стеклования соответственно. Размер области структурного стеклования определяют как

-

.

Рисунок 7.3 - Определение температуры стеклования

7.6.2 Дифференциальный коэффициент линейного теплового расширения , °С

(К

), для любого из трех размеров образца при повышении температуры и постоянном давлении вычисляют по формуле

, (15)

, (15)

где dL - изменение размера образца за время dt при постоянном давлении р;

dT - изменение температуры за время dt времени при постоянном давлении р;

L - размер образца для испытания при температуре 23°С (296 К) по оси измерения, мм.

7.6.3 Вычисляют усредненную температуру структурного стеклования с точностью до ±0,1°С для каждого образца, затем вычисляют среднее от этих значений и округляют до целого числа

![]() , (16)

, (16)

где - верхняя граница интервала температур, °С (К);

- нижняя граница интервала температур, °С (К).

Примечание - Заменяя в формулах (14) и (15) значение длины образца на его объем получают дифференциальный и средний коэффициент объемного теплового расширения соответственно.

7.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- тип используемого оборудования;

- форму и размеры измерительного зонда;

- материалы, используемые для калибровки, и полученные значения;

- условия проведения испытаний (скорость нагрева; используемый газ; скорость потока газа; температуру и время термообработки; интервал температур, в котором измерялся средний коэффициент линейного теплового расширения; усредненную температуру);

- данные об используемом эталонном образце;

- обозначения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения, стандартное отклонение определяемых характеристик и результаты статистической обработки полученных данных;

- сведения о специалистах, проводивших испытания, и их подписи.

8 Метод определения продольной пористости

8.1 Общие положения

Метод испытаний предназначен для оценки целостности АКП и устанавливает порядок определения проникновения жидкости с красителем в ее продольном направлении.

Результаты испытаний зависят от типа и размера образца, типа проникающего вещества, его вязкости, времени выдержки и т.д.

Примечание - В поперечном сечении образца могут быть обнаружены расслоения, продольные непрерывные пустоты или полости между волокном или же все указанные дефекты. Случайным образом упомянутые дефекты возможно установить в ходе данного испытания, но, как правило, при этом требуется провести дополнительные испытания.

Продольную пористость определяют путем контроля проникания в АКП проникающей жидкости с красителем. Проникание фиксируют в виде пятен или точек, отображаемых на противоположном сухом торце образца.

8.2 Аппаратура и материалы

8.2.1 Проникающая жидкость с красителем (например, 0,25%-ный раствор фуксина, растворенного в этиловом спирте по ГОСТ 18300).

8.2.2 Ультрафиолетовый источник света, если используют флуоресцентную проникающую жидкость.

8.2.3 Камера для изучения флуоресцентных пятен на образцах.

8.2.4 Вытяжка для устранения паров проникающей жидкости.

8.2.5 Стеклянная емкость для проникающей жидкости. Рекомендуется поместить в емкость тонкий, губчатый материал, на котором можно разместить образцы.

8.2.6 Секундомер или другой прибор для измерения продолжительности испытания.

8.2.7 Увеличительное стекло с пятикратным увеличением для выявления мелких флуоресцентных пятен или точек на поверхности образцов.

8.3 Образцы

8.3.1 Образцы должны быть отобраны в соответствии с требованиями раздела 4.

8.3.2 На образцах АКП определяют места для проведения испытаний, которые должны быть расположены случайно вдоль линии АКП.

8.3.3 Образцы для испытаний изготавливают длиной 25 мм в количестве не менее 3 шт. на каждую серию.

8.3.4 Торцы образцов должны иметь ровную гладкую поверхность.

8.4 Проведение испытаний

8.4.1 Тонкий губчатый материал укладывают на дно стеклянной емкости для фиксации, равномерного увлажнения нижней поверхности образцов и снижения вовлечения воздуха.

8.4.2 Требуемое количество раствора красителя наливают в сосуд и погружают образцы на глубину 3 мм, установленные на губчатом материале.

8.4.3 Устанавливают все образцы на торец до глубины проникающей жидкости, указанной в 8.4.2, и фиксируют начало времени нахождения каждого образца в проникающей жидкости. При одновременном испытании менее шести образцов считают, что все образцы были погружены в проникающую жидкость за один раз. При одновременном испытании более шести образцов необходимо соблюдать интервал 30 с между помещением образцов в проникающую жидкость.

8.4.4 Погружают образцы таким образом, чтобы их нижняя поверхность соприкасалась с красителем под прямым углом к опорной губке. Для оптимального контакта поверхности образца с проникающей жидкостью следует слегка надавить на верхнюю поверхность образца, для того чтобы обеспечить достаточное прилегание.

8.4.5 Фиксируют время, в течение которого на противоположном погруженном торце проявляется первая точка.

8.4.6 Производят подсчет проступающих на поверхность пятен или точек после выдержки образцов в проникающей жидкости в течение 30 мин.

8.4.7 Фиксируют общее число пятен или точек проникания раствора с красителем для всех образцов.

8.4.8 Если на отдельном конкретно взятом образце число пятен и точек проявились как одно целое, то испытание останавливают и проводят испытание на другом образце, взятом из той же партии.

8.5 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- время до момента проявления первой точки красителя на торце для каждого образца;

- число прониканий для каждого образца;

- среднее по результатам проникания для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

Приложение А

(справочное)

Определение предельной температуры эксплуатации термомеханическим методом

А.1 Общие положения

А.1.1 Метод устанавливает порядок испытаний АКП на производстве при приемо-сдаточных испытаниях для оценки температуры начала размягчения полимерной матрицы АКП.

А.1.2 Метод основан на анализе термомеханической диаграммы, полученной с использованием релаксометра при нагружении образца на поперечный трехточечный изгиб до заданного значения прогиба, нагреве образца в нагревательной камере и регистрации изменения нагрузки, с которой образец сопротивляется заданному прогибу по мере возрастания температуры.

А.1.3 По мере возрастания температуры сопротивление образца изгибу уменьшается. Это происходит вследствие того, что уменьшается модуль упругости полимерной матрицы и сопротивление композита сдвиговым напряжениям, существующим в коротком изогнутом образце. Скорость снижения силы сопротивления образца изгибу приобретает наибольшую в температурном диапазоне, когда нагреваемая полимерная матрица в образце начинает переходить из стеклообразного состояния в эластичное состояние. При последующем дифференциально-термическом анализе определяют температуру механического стеклования и предельную температуру эксплуатации.

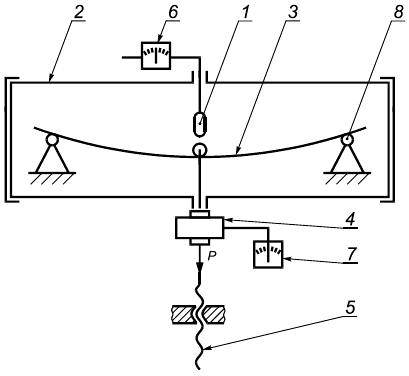

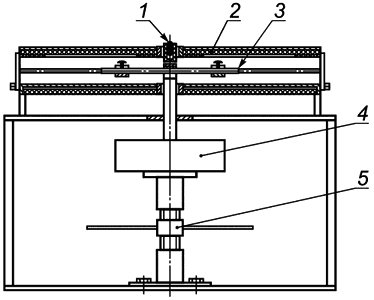

А.1.4 Схема испытания образца при определении температуры начала размягчения опытного образца показана на рисунке А.1:

- образец 3 с опорами 8, представляющий собой короткую изгибаемую балку, помещают в предварительно охлажденную до комнатной температуры нагревательную камеру 2;

- образец изгибают через нажимной наконечник нагружающего механизма 5 до заданного значения прогиба;

- фиксируют значения температуры в нагревательной камере и соответствующие ей значения силы сопротивления образца изгибу датчиками 6 и 7 в течение всего периода испытаний.

1 - термометр сопротивления; 2 - нагревательная камера; 3 - образец; 4 - силоизмерительный датчик; 5 - нагружающий винт; 6 - система измерения температуры; 7 - система измерения силы; 8 - опора нагружающего механизма

Рисунок А.1 - Схема испытания образца при определении температуры начала размягчения опытного образца

А.2 Аппаратура

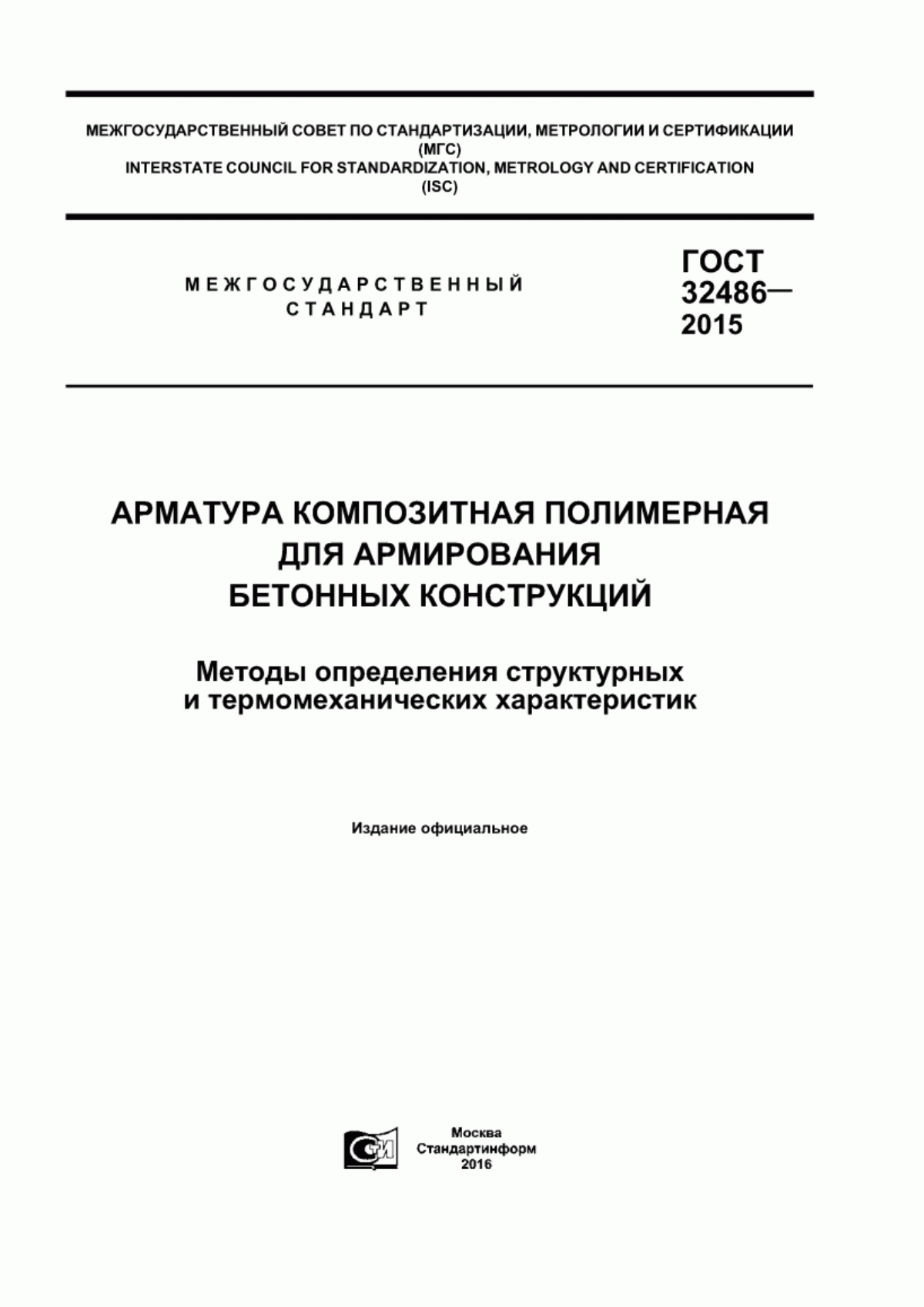

Для испытания образцов применяют устройство (релаксометр), схема которого приведена на рисунке А.2. Релаксометр состоит из:

- смонтированной на станине нагревательной камеры, обеспечивающей возможность нагрева образца до температуры 200°C;

- нагружающего устройства;

- силоизмерительный датчик с погрешностью измерения не более 0,5%;

- датчика температуры с погрешностью измерения не более 1%.

Релаксометр должен быть оснащен средствами управления нагрева, обеспечивающими рост температуры в нагревательной камере со скоростью (1,0±0,2)°С/мин, и программно-измерительным комплексом для регистрации и визуализации результатов испытаний.

1 - термометр сопротивления; 2 - нагревательная камера; 3 - образец; 4 - силоизмерительный датчик; 5 - нагружающий винт

Рисунок А.2 - Схема устройства для термомеханических испытаний

А.3 Образцы

А.3.1 Образцы для испытаний должны быть отобраны в соответствии с требованиями раздела 4.

А.3.2 Длина образцов для испытаний должна быть 12d. Длина рабочего участка этих образцов должна находиться в пределах (9d±2) мм.

А.4 Проведение испытаний

А.4.1 Приспособление для испытаний настраивают на значение испытательной базы, соответствующее значению .

А.4.2 Настраивают приборы для измерения силы и регулирования температуры в рабочие диапазоны измерений.

А.4.3 Образец устанавливают в релаксометр таким образом, чтобы нажимной наконечник прибора воздействовал на середину рабочего участка образца, находящегося между опорами.

А.4.4 Нагружающим винтом изгибают образец до тех пор, пока приложенная к нему нагрузка не достигнет значения в соответствии с А.4.5.

А.4.5 Испытательная нагрузка, действующая на образец, должна составлять 10% значения нагрузки, вызывающей разрушение образца при заданной испытательной базе (расстояние между опорами).

Предполагаемое значение нагрузки P, Н, вычисляют по формуле

![]() , (А.1)

, (А.1)

где - предел прочности при растяжении, МПа;

- длина рабочего участка образца, мм.

Для образцов круглого сечения значение момента сопротивления w, мм, вычисляют по формуле

![]() . (А.2)

. (А.2)

Нагрузку контролируют по показаниям силоизмерительного датчика.

А.4.6 Выдерживают образец при заданном положении регулировочного винта не менее 5 мин. После этого включают программно-измерительный комплекс и нагревательную камеру в рабочий режим и визуально следят за изменением температуры в камере.

А.4.7 При повышении температуры в камере на 1°С, программно-измерительный комплекс переводят в режим записи термомеханической диаграммы - массива значений температуры и силы

с дискретностью изменения температуры не более 2°С.

А.4.8 После завершения испытания образец извлекают из камеры, а камеру охлаждают до комнатной температуры.

А.5 Обработка результатов испытаний

А.5.1 В процессе обработки результатов испытаний с использованием методов ТМА должны быть проанализированы термомеханические диаграммы каждого испытанного образца.

А.5.2 Во время испытания программно-измерительный комплекс строит график термомеханической диаграммы образца в координатах P(T), используя массив значений температуры и силы

.

А.5.3 На графике визуально оценивают приближенное положение границ начального и рабочего участков диаграммы. За начальный участок термомеханической диаграммы принимают приблизительно линейное изменение нагрузки при повышении температуры. За рабочий участок принимают участок ускоренного или замедленного изменения нагрузки. При необходимости на повторном этапе обработки данных положение границ начального и рабочего участков термомеханической диаграммы может быть уточнено.

А.5.4 Начальный участок термомеханической диаграммы аппроксимируют линейной функцией

![]() , (А.3)

, (А.3)

где m и n - значения эмпирических констант прямой, аппроксимирующей начальный, предшествующий началу размягчения полимерной матрицы, участок зависимости нагрузки , с которой образец сопротивляется изгибу, от температуры

в нагревательной камере и определяются с помощью программ обработки данных.

А.5.5 Для каждого члена массива значений температуры и силы

находят значения приведенной нагрузки

по формуле

![]() . (А.4)

. (А.4)

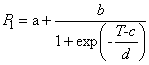

А.5.6 Строят новый массив значений температуры и силы

, начальный и рабочий участок массива [

,

] аппроксимируют сигмоидом

(T), который вычисляют по формуле

, (A.5)

, (A.5)

где a; b; c; d - эмпирические константы сигмоида, аппроксимирующего экспериментальные данные;

T - значение температуры в нагревательной камере, °С.

Примечание - Для нахождения констант сигмоида рекомендуется использовать функцию под номером 8011 программы "Table Curve Windows v. 1.10".

А.5.7 Строят диаграммы изменения значений первой и второй производных по температуре для функции (T).

А.5.8 Значение температуры, при которой первая производная имеет максимальное значение, принимают за температуру механического стеклования . Для найденного значения

на термомеханической диаграмме находят соответствующее числовое значение первой производной

![]() .

.

А.5.9 Значение температуры, при которой и вторая производная от функции (T) имеет минимальное значение, принимают за температуру

-температура

-перехода, для которой на термомеханической диаграмме находят численные значения функции

(T), ее первой производной

![]() , второй производной

, второй производной ![]() .

.

А.5.10 Значение температуры, при которой вторая производная от функции (T) имеет максимальное значение, принимают за температуру

, для которой на термомеханической диаграмме находят числовые значения функции

(T).

А.5.11 По полученным значениям ,

,

и соответствующим им значениям

(T) оценивают правильность предварительной оценки границ начального и рабочего участков диаграммы термомеханической кривой и при необходимости проводят повторную уточняющую обработку диаграммы.

А.5.12 Температуру начала перехода связующего в образце из стеклообразного состояния в эластичное , °С, вычисляют по формуле

![]() , (A.6)

, (A.6)

где ![]() . (А.7)

. (А.7)

А.5.13 После обработки термомеханических диаграмм испытаний всех образцов в группе вычисляют среднеарифметические значения температуры механического стеклования и температуры начала перехода полимерной матрицы из стеклообразного в эластичное состояние

, которое принимают за предельную температуру эксплуатации

.

А.6 Требования к точности испытаний и обработки результатов

А.6.1 Температура в испытательной камере должна быть измерена с погрешностью не более 2°C.

А.6.2 Сила сопротивления образца поперечному изгибу должна быть измерена с погрешностью не более 0,5% максимального значения силы, полученного во время испытаний.

А.6.3 Значения оцениваемой характеристики, констант и других величин, используемых в промежуточных расчетах, должны быть определены до третей значащей цифры.

А.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дату проведения испытаний;

- наименование организации, проводившей испытание;

- сведения об условиях, при которых проведены испытания;

- результаты испытаний;

- значения измеряемых характеристик для каждого испытанного образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- исходную термодинамическую диаграмму испытания каждого образца;

- приведенную термодинамическую диаграмму испытания каждого образца;

- диаграмму зависимости первой производной приведенного усилия от температуры для каждого образца;

- диаграмму зависимости второй производной приведенного усилия от температуры для каждого образца;

- сведения о лицах, проводивших испытания, и их подписи.

УДК 621.002.3:006.354 | МКС 91.080.40 | Ж13 | |

Ключевые слова: арматура композитная полимерная, методы испытаний, структурные характеристики, термомеханические характеристики, тепловое расширение, коэффициент линейного теплового расширения, средний коэффициент линейного теплового расширения, дифференциальный коэффициент линейного теплового расширения, стеклование, температура стеклования, продольная пористость, водопоглощение | |||

Электронный текст документа

и сверен по:

, 2016