ГОСТ ISO 11135-2017

Группа Р26

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Стерилизация медицинской продукции

ЭТИЛЕНОКСИД

Требования к разработке, валидации и текущему управлению процессом стерилизации медицинских изделий

Sterilization of health-care products. Ethylene oxide. Requirements for the development, validation and routine control of a sterilization process for medical devices

МКС 11.080.01

Дата введения 2018-09-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Фармстер" (ООО "Фармстер") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 1 июня 2017 г. N 51)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 августа 2017 г. N 938-ст межгосударственный стандарт ГОСТ ISO 11135-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 11135:2014* "Стерилизация медицинской продукции. Этиленоксид. Требования к разработке, валидации и текущему контролю процесса стерилизации медицинских изделий" ("Sterilization of health-care products. Ethylene oxide. Requirements for the development, validation and routine control of a sterilization process for medical devices", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/ТС 198 "Стерилизация медицинских изделий" Международной организации по стандартизации (ISO).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий стандарт, и международные стандарты, на которые даны ссылки, имеются в Федеральном информационном фонде стандартов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ ISO 11135-2012

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Стерильное медицинское изделие - это медицинское изделие, которое не содержит жизнеспособных микроорганизмов. Медицинские изделия, производимые в стандартных производственных условиях в соответствии с требованиями системы менеджмента качества ISO (см., например, ISO 13485), могут до стерилизации содержать на себе микроорганизмы, хотя и в малых количествах. Такие изделия нестерильны. Цель стерилизации состоит в инактивации микробиологических контаминантов, чтобы таким образом превратить нестерильные изделия в стерильные.

Кинетика инактивации чистой культуры микроорганизмов физическими и/или химическими агентами, используемыми для стерилизации медицинских изделий, в общем случае наилучшим образом может быть описана экспоненциальной зависимостью между числом выживших микроорганизмов и степенью их обработки этиленоксидом (далее - ЭО); это означает, что всегда имеется определенная вероятность выживания микроорганизмов вне зависимости от степени проведенной обработки. Для каждой обработки вероятность выживания определяется количеством и устойчивостью микроорганизмов, а также окружающей средой, в которой организм находится во время обработки. Из этого следует, что стерильность любого медицинского изделия из совокупности изделий, подвергнутых стерилизационной обработке, не может быть гарантирована, а стерильность обработанной совокупности изделий определяется в терминах вероятности присутствия на изделии жизнеспособного микроорганизма.

ISO 11135 устанавливает требования, которые при условии их выполнения обеспечат процесс этиленоксидной стерилизации, предназначенный для стерилизации медицинских изделий, с достаточной микробоцидной активностью. Более того, соответствие требованиям гарантирует, что валидации, выполняемые в соответствии с настоящим стандартом, обеспечат продукты, отвечающие определенным требованиям к стерильным продуктам с высокой степенью достоверности. Определение данной вероятности является задачей уполномоченных органов и может отличаться на территориях разных стран (смотрите, например, EN 556-1 и ANSI/AAMI ST67).

Общие требования к системам менеджмента качества для проектирования, разработки, производства, монтажа и обслуживания даны в ISO 9001, а специальные требования к системам менеджмента качества для производств медицинских изделий даны в ISO 13485. Стандарты систем менеджмента качества признают, что результативность некоторых процессов, используемых в производстве и переработке, не может быть полностью проверена последующим осмотром и испытанием продукта. Стерилизация является примером именно такого процесса. По этой причине процессы стерилизации валидируются для использования, характеристики процессов стерилизации подлежат рутинному мониторингу, а стерилизационное оборудование подлежит регулярному обслуживанию.

Экспозиция правильно валидированному и точно контролируемому процессу стерилизации не является единственным фактором, связанным с обеспечением надежной гарантии того, что продукт стерилен и в этом отношении пригоден к использованию по назначению. Поэтому уделено внимание еще нескольким факторам, включающим в себя:

a) микробиологическое состояние входящих сырьевых материалов и/или компонентов;

b) валидацию и текущее управление любыми процедурами очистки и дезинфекции, используемыми с продуктом;

c) управление окружающей средой, в которой продукт производится или перерабатывается, собирается и упаковывается;

d) управление оборудованием и процессами;

e) управление персоналом и его гигиеной;

f) способы упаковки и материалы, в которые продукт упаковывается;

g) условия хранения продукта.

Типы контаминации продуктов, подвергающихся стерилизации, могут быть разными, и это влияет на эффективность процесса стерилизации. Продукты, использованные в учреждениях здравоохранения и направляемые на повторную стерилизацию в соответствии с инструкциями производителя (см. ISO 17664), являются особым случаем. Для таких изделий имеется вероятность наличия широкого ряда контаминирующих микроорганизмов и остаточных неорганических и/или органических загрязнений, несмотря на использование процессов очистки. Следовательно, нужно уделять особое внимание валидации и контролю процессов очистки и дезинфекции, используемых при повторной обработке. Загрузка из смешанных продуктов является общим случаем в учреждениях здравоохранения, а проходящие через стерилизацию объемы диктуются историческим и прогнозируемым запросом на стерильный продукт.

Требования являются обязательной частью ISO 11135, соответствие которому декларируется. Руководство, представленное в справочных приложениях, не является обязательным и не должно служить в качестве контрольного списка для аудиторов. Руководство, представленное в приложении D, содержит разъяснения и описания методов, которые считаются приемлемыми для достижения соответствия требованиям к промышленности и учреждений здравоохранения.

Руководство, приведенное в приложении D, предназначено для лиц, имеющих базовые познания о принципах ЭО-стерилизации. Могут применяться и иные методы, отличные от представленных в руководстве, если они эффективны для достижения соответствия требованиям настоящего стандарта.

Разработка, валидация и текущее управление процессом стерилизации состоят из ряда отдельных, но взаимосвязанных действий, таких как, например, калибровка, техническое обслуживание, определение продукта, определение процесса, аттестация установленного оборудования, аттестация функционирующего оборудования и аттестация эксплуатируемого оборудования. В то время как действия, требуемые ISO 11135, были сгруппированы и представлены в определенном порядке, ISO 11135 не требует их выполнения именно в том порядке, в котором они представлены. Требуемые действия не обязательно должны быть последовательными, так как программа разработки и валидации может быть итерационной. Есть вероятность, что выполнение этих различных действий потребует участия ряда отдельных лиц или организаций, каждая из которых берет на себя исполнение одного или нескольких действий. Настоящий стандарт не оговаривает, какие именно лица или организации могут выполнять эти действия.

Важно, чтобы безопасность пациента обеспечивалась минимизацией воздействия ЭО и его побочных продуктов в ходе нормального использования медицинского изделия. ISO 10993-7 устанавливает пределы для ЭО и этиленхлоргидрина (далее - ЕСН); тем не менее, не установлены пределы экспозиции для этиленгликоля (далее - EG), поскольку оценка риска показывает, что при контролируемых остатках ЭО присутствие биологически значимых остатков этиленгликоля маловероятно.

1 Область применения

1.1 Охват

Настоящий стандарт устанавливает требования к разработке, валидации и текущему контролю процесса этиленоксидной стерилизации медицинских изделий как в промышленности, так и в учреждениях здравоохранения и учитывает сходные и различающиеся черты этих двух областей применения.

Примечание 1 - Общими чертами являются общая потребность в системах менеджмента качества, обучение персонала и правильные средства обеспечения безопасности. Основная разница заключается в уникальных физических и организационных условиях в учреждениях здравоохранения, а также в начальном состоянии медицинских изделий, предоставляемых для стерилизации.

Примечание 2 - Учреждения здравоохранения отличаются от производств медицинских изделий физическим устройством зон обработки, используемым оборудованием и доступностью персонала с адекватным уровнем подготовки и практического опыта. Основной функцией учреждения здравоохранения является забота о пациенте; переработка медицинских изделий - это только одно из множества действий, выполняемых для поддержки этой функции.

Примечание 3 - С точки зрения начального [исходного] состояния медицинских изделий, их производители, как правило, стерилизуют большие количества сходных медицинских изделий, произведенных из первичного сырья. Учреждения здравоохранения, с другой стороны, должны обрабатывать как новые, так и многоразовые медицинские изделия различного назначения с различными уровнями биологической нагрузки, по этим причинам они сталкиваются с дополнительными проблемами очистки, оценки, подготовки и упаковки медицинского изделия перед стерилизацией. В настоящем стандарте приведены альтернативные подходы и рекомендации, специфичные для медицинских учреждений.

Примечание 4 - Газообразный ЭО и его смеси являются эффективными стерилизующими агентами, которые используются в основном для тепло- и/или влагочувствительных медицинских изделий, которые не могут быть стерилизованы влажным теплом.

Примечание 5 - Несмотря на то, что область применения настоящего стандарта ограничена медицинскими изделиями, он оговаривает специфические требования и дает руководства, которые могут быть применимы и к другим продуктам здравоохранения.

1.2 Исключения

1.2.1 Настоящий стандарт не устанавливает требования к разработке, валидации и рутинному контролю процесса инактивации возбудителей спонгиоформных энцефалопатий, таких как скрепи, коровья губчатая энцефалопатия и болезнь Крейтцфельда-Якоба. Конкретные рекомендации были разработаны в отдельных странах для обработки материалов, потенциально загрязненных такими возбудителями.

Примечание - См. ISO 22442-1, ISO 22442-2 и ISO 22442-3.

1.2.2 Настоящий стандарт не детализирует специфическое требование к обозначению медицинского изделия как "стерильного".

Примечание - Следует обращать внимание на национальные или региональные требования к обозначению медицинского изделия как "стерильного". Например, см. EN 556-1 и ANSI/AAMI ST67.

1.2.3 Настоящий стандарт не устанавливает систему менеджмента качества для управления всех стадий производства медицинских изделий.

Примечание - Эффективная реализация определенных и документированных процедур обязательна для разработки, валидации и текущего управления процессом стерилизации медицинских изделий. Такие процедуры, как правило, считаются элементами системы менеджмента качества. Настоящий стандарт не требует наличия полной системы управления качеством в процессе производства или переработки. Обязательные элементы имеются в соответствующих местах текста (см., в частности, раздел 4). Внимание обращается на стандарты для систем управления качеством (например, ISO 13485), которые контролируют все этапы производства или переработки медицинских изделий. Национальные и/или региональные положения об обеспечении медицинскими изделиями могут требовать внедрение полной системы менеджмента качества и оценку этой системы третьей стороной.

1.2.4 Настоящий стандарт не устанавливает требования к охране труда, связанные с проектированием и эксплуатацией предприятий, занимающихся ЭО-стерилизацией.

Примечание 1 - Для получения более полной информации об охране труда смотрите примеры, приведенные в разделе "Библиография". Могут также существовать национальные или региональные требования.

Примечание 2 - ЭО является токсичным, воспламеняемым и взрывоопасным. Следует обратить внимание на возможное существование в некоторых странах нормативных документов, устанавливающих требования безопасности к обращению с ЭО и к помещениям, в которых он используется.

1.2.5 Настоящий стандарт не распространяется на стерилизацию инжекцией ЭО или его смесей непосредственно в упаковки или в гибкие камеры.

Примечание - См. ISO 14937, где рассматриваются эти процессы.

1.2.6 Настоящий стандарт не рассматривает аналитические методы для определения уровней остаточного ЭО и/или продуктов его реакции.

Примечание 1 - Больше информации можно получить из ISO 10993-7.

Примечание 2 - Следует обращать внимание на возможное существование национальных или региональных правил, определяющих ограничения для уровня остаточного ЭО, присутствующего на поверхности или внутри медицинских изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*.

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 10012, Measurement management systems - Requirements for measurement processes and measuring equipment (Системы управления измерениями. Требования к измерительным процессам и измерительному оборудованию)

ISO 10993-7, Biological evaluation of medical devices - Part 7: Ethylene oxide sterilization residuals (Оценка биологическая медицинских устройств. Часть 7. Остатки при стерилизации оксидом этилена)

ISO 11138-1:2006, Sterilization of health care products - Biological indicators - Part 1: General requirements (Стерилизация медицинской продукции. Биологические индикаторы. Часть 1. Общие требования)

ISO 11138-2:2009, Sterilization of health care products - Biological indicators - Part 2: Biological indicators for ethylene oxide sterilization processes (Стерилизация медицинской продукции. Биологические индикаторы. Часть 2. Биологические индикаторы для стерилизации оксидом этилена)

ISO 11140-1, Sterilization of health care products. Chemical indicators - Part 1: General requirements (Стерилизация медицинской продукции. Химические индикаторы. Часть 1. Общие требования)

ISO 11737-1, Sterilization of medical devices - Microbiological methods - Part 1: Determination of apopulation of microorganisms on products (Стерилизация медицинских изделий. Микробиологические методы. Часть 1. Оценка популяции микроорганизмов на продукте)

ISO 11737-2, Sterilization of medical devices - Microbiological methods - Part 2: Tests of sterility performed in the definition, validation and maintenance of a sterilization process (Стерилизация медицинских изделий. Микробиологические методы. Часть 2. Испытания на стерильность, проводимые при определении, валидации и обслуживании процесса стерилизации)

ISO 13485:2003/Cor 1:2009, Medical devices - Quality management systems - Requirements for regulatory purposes - Technical Corrigendum 1 (Изделия медицинские. Система менеджмента качества. Требования для регулирующих целей. Техническая поправка 1)*

_______________

* Заменен на ISO 13485:2016.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аэрация (aeration): Часть процесса стерилизации, во время выполнения которой оксид этилена и/или продукты его реакции десорбируются из медицинских изделий до достижения заранее определенных уровней.

Примечание 1 - Это может быть выполнено внутри стерилизатора и/или в отдельной камере или помещении.

3.2 зона аэрации (aeration area): Камера или помещение, в котором выполняется аэрация.

3.3

бионагрузка (bioburden): Популяция жизнеспособных микроорганизмов на или в изделии и/или защитной системе стерилизации. [ISO/TS 11139:2006, 2.2] |

3.4

биологический индикатор (biological indicator): Испытательная система, содержащая жизнеспособные микроорганизмы, обеспечивающие определенную устойчивость процессу стерилизации. [ISO/TS 11139:2006, 2.3] |

3.5

калибровка (calibration): Совокупность операций, при определенных условиях устанавливающих соотношение между количественными значениями, показываемыми измерительным прибором или измерительной системой, или значениями, представленными материальными измерениями или контрольным материалом, и соответствующими значениями, определяемыми стандартами. [ISO/TS 11139:2006, 2.4] |

3.6

химический индикатор (chemical indicator): Испытательная система, обнаруживающая изменения в одном или нескольких предопределенных параметрах процесса, основанная на химических или физических изменениях, вызываемых воздействием процесса. [ISO/TS 11139:2006, 2.6] |

3.7 кондиционирование (conditioning): Обработка продукта в рамках цикла стерилизации, но до впуска оксида этилена, для достижения заранее определенных температуры и влажности.

Примечание 1 - Эта часть цикла стерилизации может выполняться как при атмосферном давлении, так и под вакуумом.

Примечание 2 - [см. предварительное кондиционирование (3.27)].

3.8

Примечание 1 - Для целей настоящего стандарта значение [ISO/TS 11139:2006, 2.11] |

3.9

разработка (development): Действие, в результате которого разрабатывается спецификация. [ISO/TS 11139:2006, 2.13] |

3.10 точка росы (dew point): Температура, при которой давление насыщенного водяного пара равно парциальному давлению водяного пара в атмосфере.

Примечание 1 - Любое охлаждение атмосферы ниже точки росы будет приводить к конденсации воды.

3.11

установить (establish): Определить по теоретической оценке и подтвердить экспериментом. [ISO/TS 11139:2006, 2.17] |

3.12 время инжекции этиленоксида (ЭО) (ethylene oxide (ЕО) injection time): Продолжительность фазы, начиная с первого впуска ЭО (смеси) в камеру до завершения инжекции.

3.13

время экспозиции (exposure time): Период, в течение которого параметры процесса поддерживаются в рамках специфицированных допусков. [ISO/TS 11139:2006, 2.18] Примечание 1 - Для расчета летальности цикла - это период стерилизации между концом инжекции ЭО и началом удаления ЭО. |

3.14

сбой (fault): Один или несколько параметров процесса вышли за пределы их специфицированных допусков. [ISO/TS 11139:2006, 2.19] |

3.15 очистка (flushing): Процедура, с помощью которой оксид этилена удаляется из загрузки и из камеры путем либо множественных последовательных впусков профильтрованного воздуха, инертного газа или пара и откачек камеры стерилизатора, либо непрерывным пропусканием потока профильтрованного воздуха, инертного газа или пара через загрузку и камеру стерилизатора.

3.16 фракционный цикл (fractional cycle): Цикл, в котором время экспозиции ЭО газа уменьшено по сравнению со временем, специфицированным в процессе стерилизации.

3.17 половинный цикл (half cycle): Цикл, в котором время экспозиции ЭО газа уменьшено на 50% по сравнению со временем, специфицированным в процессе стерилизации.

3.18 учреждение здравоохранения (health care facility): Государственные или частные организации и учреждения, предназначенные для ухода, поддержания здоровья, предотвращения и лечения заболеваний и травм.

Пример - Учреждение здравоохранения может быть, например, больницей, поликлиникой, домом престарелых, службой продленного ухода, автономным хирургическим центром, амбулаторией или стоматологическим кабинетом.

3.19

продукт для здравоохранения (health care product): Медицинские изделия, включая медицинские изделия для диагностики in vitro, или лекарственные средства, включая биофармацевтические. [ISO/TS 11139:2006, 2.20] |

3.20

аттестация установленного оборудования; IQ (installation qualification, IQ): Процесс получения и документирования доказательств того, что оборудование было поставлено и смонтировано в соответствии с его спецификацией. [ISO/TS 11139:2006, 2.22] |

3.21

медицинское изделие (medical device): Любой инструмент, аппарат, прибор, машина, приспособление, имплант, реагент in vitro или калибратор, программные средства, материал или иное подобное изделие, предназначенное производителем для использования (отдельно или в сочетании), на людях с одной или несколькими определенными целями, такими как: - диагностика, профилактика, мониторинг, лечение, облегчение заболевания; - диагностика, мониторинг, лечение, облегчение или компенсация травмы; - исследования, пересадка, модификация или поддержка органов или физиологического процесса; - поддержание или обеспечение жизнедеятельности; - контроль зачатия; - дезинфекция медицинских изделий; - получение информации для медицинских целей посредством рассмотрения in vitro образцов, полученных из человеческого организма, и не выполняющее своего основного действия внутри или на человеческом теле с помощью фармакологических, иммунологических или метаболических средств, но функции которого могут быть поддержаны таковыми средствами. [EN ISO 13485:2012, 3.7] |

3.22

микроорганизм (microorganism): Организм микроскопических размеров, включая бактерии, грибы, простейшие и вирусы. Примечание 1 - Специфический стандарт может не требовать демонстрации эффективности процесса стерилизации в инактивации всех видов микроорганизмов, указанных в приведенном выше определении, для валидации и/или рутинного контроля процесса стерилизации. [ISO/TS 11139:2006, 2.26] |

3.23

аттестация функционирующего оборудования; OQ (operational qualification, OQ): Процесс получения и документирования доказательств того, что смонтированное оборудование работает в заданных пределах параметров при его использовании в соответствии с инструкциями по эксплуатации. [ISO/TS 11139:2006, 2.27] |

3.24 подход "массовой гибели" (overkill approach): Подход с использованием процесса стерилизации, обеспечивающий логарифмическую редукцию спор (SLR) равной минимум 12 в биологическом индикаторе, имеющем устойчивость равную или превышающую бионагрузку продукта.

3.25

параметрический выпуск (parametric release): Декларация о том, что продукт стерилен, базирующаяся на записях, демонстрирующих нахождение параметров процесса в пределах специфицированных допусков. Примечание - Этот метод выпуска не включает в себя использование биологических индикаторов. [ISO/TS 11139:2006, 2.29] |

3.26

аттестация эксплуатируемого оборудования; PQ (performance qualification, PQ): Процесс получения и документирования доказательств того, что оборудование, установленное и работающее в соответствии с инструкциями по эксплуатации, постоянно работает в соответствии с заданными критериями и поэтому выпускает продукцию, отвечающую спецификациям. [ISO/TS 11139:2006, 2.30] |

3.27 предварительное кондиционирование (preconditioning): Обработка продукта перед циклом стерилизации в помещении или в камере для достижения специфицированных пределов температуры и относительной влажности.

3.28

устройство контроля процесса; УКП (process challenge device, PCD): Устройство, предназначенное для обеспечения свидетельств устойчивости процесса стерилизации и используемое для оценки результатов процесса. [ISO/TS 11139:2006, 2.33] Примечание 1 - Для целей настоящего стандарта УКП может быть продуктом, имитатором продукта или иным устройством, инокулированным непосредственно или косвенно. См. 7.1.6 и D.7.1.6 (приложение D). Примечание 2 - В этом стандарте устанавливается различие между внутренним УКП и внешним УКП. Внутренний УКП используется для демонстрации того, что требуемый уровень обеспечения стерильности (SAL) достигнут. УКП, расположенный внутри границ продукта или внутри товарной упаковки, является внутренним, тогда как УКП, расположенный между товарными упаковками или на внешних поверхностях загрузки, является внешним. Внешний УКП является элементом, предназначенным для использования в микробиологическом мониторинге рутинных производственных циклов. |

3.29

параметр процесса (process parameter): Оговоренное [специфицированное] значение переменной процесса. Примечание - Спецификации процесса стерилизации включают в себя параметры процесса и их допуски. [ISO/TS 11139:2006, 2.34] |

3.30

переменная процесса (process variable): Условие процесса стерилизации, изменение которого изменяет микробицидную эффективность. Пример - Время, температура, давление, концентрация, влажность. [ISO/TS 11139:2006, 2.35] |

3.31 категория обработки (processing category): Набор различных продуктов или семейств продуктов, которые можно стерилизовать вместе.

Примечание - Все продукты, входящие в категорию, были определены как представляющие равную или меньшую нагрузку на процесс стерилизации, чем устройство нагрузки процесса для этой группы.

3.32

продукт (product): Результат процесса. [ISO 9000:2005, 3.4.2] Примечание - Согласно стандартам стерилизации, продуктом является материальный объект, который может быть исходным (сырьевым) материалом, промежуточным звеном (соединением), сборочным узлом и продуктом для здравоохранения. |

3.33 семейство продукта (product family): Группа процессных характеристик продуктов, позволяющая им быть стерилизованными с использованием определенных условий процесса.

3.34 объем загрузки продукта (product load volume): Определенное пространство внутри полезного объема камеры, занимаемое продуктом.

3.35

признанная коллекция культур (recognized culture collection): Депозитарий в соответствии с Будапештским договором о Международном признании депонирования микроорганизмов для целей патентной процедуры и регламентирования. [ISO/TS 11139:2006, 2.38] |

3.36

контрольный микроорганизм (reference microorganism): Штамм микроорганизма, полученный из признанной коллекции культур. [ISO/TS 11139:2006, 2.39] |

3.37

повторная аттестация (requalification): Повторение части валидации в целях подтверждения продолжающейся приемлемости специфицированного процесса. [ISO/TS 11139:2006, 2.40] |

3.38 многоразовое медицинское изделие (reusable medical device): Медицинское изделие, предназначенное или признаваемое изготовителем подходящим для повторных обработок и многократного использования.

Примечание - Этим оно отличается от медицинского изделия, которое предназначено или признано изготовителем пригодным только для однократного применения.

3.39

питающие среды (services): Питание из внешних источников, необходимое для функционирования оборудования. Пример - Электроэнергия, вода, сжатый воздух, канализация. [ISO/TS 11139:2006, 2.41] |

3.40 одноразовое медицинское изделие (single use medical device): Медицинское изделие, которое предназначено или признано изготовителем пригодным только для однократного применения.

3.41

специфицировать (specify): Подробно описывать в утвержденном документе. [ISO/TS 11139:2006, 2.42] |

3.42

логарифмическая редукция спор; SLR (Spore-log-reduction SLR): Логарифм начальной популяции спор, [ISO 14161:2009, 3.19] Примечание - Описание снижения количества спор в биологическом индикаторе или на инокулированном объекте в результате экспозиции в специфицированных условиях. Для прямого подсчета: | |

логарифмическая редукция | (1) |

где

Для отрицательной фракции: | |

логарифмическая редукция | (2) |

где

Если выживших спор нет, истинное значение логарифмической редукции не может быть рассчитано. Это значение может быть выражено как "не более чем" | |

3.43

стерильный (sterile): Не содержащий жизнеспособных микроорганизмов. [ISO/TS 11139:2006, 2.43] |

3.44

стерильная барьерная система (sterile barrier system): Минимальная упаковка, которая предотвращает попадание микроорганизмов и позволяет предоставить асептический продукт в точке использования. [ISO/TS 11139:2006, 2.44] |

3.45

стерильность (sterility): Состояние, характеризующееся отсутствием жизнеспособных микроорганизмов. Примечание 1 - На практике невозможно доказать абсолютное отсутствие микроорганизмов. Примечание 2 - [см. стерилизация (3.47)]. [ISO/TS 11139:2006, 2.45] |

3.46

уровень обеспечения стерильности; SAL (sterility assurance level, SAL): Вероятность наличия единичного жизнеспособного микроорганизма на продукте после стерилизации. Примечание - Уровень обеспечения стерильности (SAL) имеет количественное значение, как правило, порядка 10 [ISO/TS 11139:2006, 2.46] |

3.47

стерилизация (sterilization): Валидированный процесс, используемый для освобождения продукта от всех жизнеспособных микроорганизмов. Примечание 1 - В процессе стерилизации природа отмирания микроорганизмов описывается экспоненциальной функцией. Следовательно, наличие жизнеспособных микроорганизмов на каждом отдельном изделии может быть выражено в терминах вероятности. В то время как эта вероятность может быть снижена до очень малых чисел, она никогда не может быть доведена до нуля [см. ISO/TS 11139:2006, 2.47]. Примечание 2 - [см. уровень обеспечения стерильности (3.46)]. [ISO/TS 11139:2006, 2.47] |

3.48 цикл стерилизации (sterilization cycle): Обработка в герметичной камере, включающая удаление воздуха, кондиционирование (если используется), введение стерилизующего агента (оксида этилена), инертный газ (если используется), выдержку в оксиде этилена, удаление оксида этилена, очистку (если используется) и впуск воздуха/инертного газа.

3.49

стерилизационная загрузка (sterilization load): Продукт(ы), которые должны быть или были стерилизованы вместе с использованием одного процесса стерилизации. [ISO/TS 11139:2006, 2.48] |

3.50

процесс стерилизации (sterilization process): Последовательность действий или операций, необходимая для достижения специфицированных требований к стерильности. [ISO/TS 11139:2006, 2.49] Примечание - Это серия действий или операций включает в себя предварительную подготовку (при необходимости), экспозицию окиси этилена при определенных условиях с последующей обработкой, необходимой для удаления окиси этилена и его побочных продуктов. Они не включают какую-либо очистку, дезинфекцию или упаковочные операции, которые предшествуют процессу стерилизации. |

3.51 специалист по стерилизации (sterilization specialist): Лицо с техническими знаниями об используемой технологии стерилизации и ее влиянии на материалы и микроорганизмы.

3.52

стерилизующий агент (sterilizing agent): Физический или химический объект, или комбинация объектов, имеющих достаточную бактерицидную активность для достижения стерильности при определенных условиях. [ISO/TS 11139:2006, 2.50] |

3.53

кривая выживаемости (survivor curve): Графическое представление инактивации популяции микроорганизмов с увеличением экспозиции микробоцидного агента при указанных условиях. [ISO/TC 11139:2006, 2.51] |

3.54

испытание на стерильность (test for sterility): Техническая операция, определенная в Фармакопее, выполняемая на изделии после воздействия на него процесса стерилизации. [ISO/TC 11139:2006, 2.53] |

3.55

проверка стерильности (test of sterility): Техническая операция, выполняемая как часть разработки, валидации и реаттестации для определения присутствия или отсутствия жизнеспособных микроорганизмов на продукте или его части. [ISO/TC 11139:2006, 2.54] |

3.56 полезный объем камеры (usable chamber volume): Определенное пространство внутри камеры стерилизатора, не ограниченное фиксированными или подвижными частями и способное принять стерилизационную загрузку.

Примечание - Объем, оставляемый для обеспечения циркуляции газа вокруг загрузки внутри камеры, не включается в полезный объем камеры.

3.57

валидация (validation): Документированная процедура получения, регистрации и интерпретации результатов, необходимая для демонстрации того, что процесс неизменно выдает продукт, соответствующий заранее определенным спецификациям. [ISO/TC 11139:2006, 2.55] |

3.58 исходный материал (virgin material): Материал, который не был ранее использован или подвергнут иной обработке, кроме обработки, необходимой для его первоначального производства.

4 Системы менеджмента качества

4.1 Документирование

4.1.1 Должны быть установлены процедуры по разработке, валидации, текущему контролю и выпуску продукции после стерилизации.

4.1.2 Документы и записи, требуемые настоящим стандартом, должны быть рассмотрены и одобрены специально назначенными лицами (см. 4.2.1). Документы и записи должны управляться в соответствии с применимыми положениями ISO 13485.

4.2 Ответственность руководства

4.2.1 Ответственность и полномочия за осуществление и удовлетворение требований, установленных настоящим стандартом, должны быть четко определены и описаны. Ответственность должна быть возложена на квалифицированный персонал в соответствии с применимыми положениями ISO 13485.

4.2.2 Если требования настоящего стандарта выполняются организациями с раздельными системами менеджмента качества, то должны быть установлены ответственность и полномочия каждой из таких организаций.

Если учреждение здравоохранения заключает контракты на стерилизацию изделий медицинского многократного применения со сторонней организацией, то ответственность за валидацию и выпуск стерилизованного продукта несет учреждение здравоохранения.

4.3 Выпуск продукции

4.3.1 Должны быть установлены процедуры закупок. Эти процедуры должны соответствовать применимым положениям ISO 13485.

4.3.2 Должны быть установлены процедуры идентификации и прослеживания продукта. Эти процедуры должны соответствовать применимым положениям ISO 13485.

4.3.3 Должна быть определена и описана система калибровки всего оборудования, соответствующая применимым статьям ISO 13485 или ISO 10012, включающая в себя также средства измерений для проведения испытаний, используемые для обеспечения соответствия требованиям настоящего стандарта.

4.4 Измерение, анализ и улучшение. Управление несоответствующей продукцией

Должны быть установлены процедуры по управлению несоответствующей продукцией, а также процедуры по коррекции, корректирующим и предупреждающим действиям. Такие процедуры должны удовлетворять применимым положениям ISO 13485.

5 Характеризация стерилизующего агента

5.1 Общие требования

Цель этих действий - определение стерилизующего агента, демонстрация его микробоцидной эффективности, идентификация факторов, влияющих на микробоцидную эффективность, оценка эффекта воздействия стерилизующего агента на материалы, определение требований безопасности для персонала и защиты окружающей среды. Эти действия могут быть выполнены при испытаниях модели (прототипа) системы. В таких случаях итоговая спецификация на оборудование (см. 6.3) должна быть соотносимой с результатами экспериментальных исследований, выполненных при испытаниях прототипа системы. Для целей настоящего стандарта стерилизующий агент - ЭО.

5.2 Стерилизующий агент

Спецификация стерилизующего агента должна включать в себя, если необходимо, условия хранения, обеспечивающие сохранение свойств ЭО в рамках его спецификаций в течение всего заявленного срока хранения.

5.3 Микробоцидная эффективность

Данные микробоцидной эффективности должны быть разработаны если предполагается использовать ЭО вне пределов диапазона широко известных смесей или если предполагается использование нового разбавителя.

Примечание - Инактивация микроорганизмов ЭО была всесторонне описана в литературе. Эта литература дает знание того, каким образом переменные процесса влияют на инактивацию микроорганизмов. Ссылка на эти общие исследования по микробиологической инактивации не требуется настоящим стандартом.

5.4 Воздействие на материалы

Эффекты воздействия стерилизующего агента на широкий ряд материалов, используемых для изготовления медицинских изделий, были всесторонне описаны в литературе, и эта документация имеет ценность для тех, кто разрабатывает и производит медицинские изделия, которые должны стерилизоваться ЭО. Настоящий стандарт не требует проводить специфические исследования о воздействии на материалы, но требует проведения исследований о воздействии ЭО на продукт (см. раздел 7).

5.5 Безопасность и окружающая среда

5.5.1 Для ЭО и его растворителей (если таковые используются) должны иметься либо паспорт безопасности материала (MSDS), либо иная аналогичная информация по безопасности. Необходимые меры, обязательные для защиты здоровья и обеспечения безопасности персонала должны быть идентифицированы.

5.5.2 Потенциальное влияние работы стерилизатора на окружающую среду должно быть оценено и должны быть установлены меры по охране окружающей среды. Эта оценка, включая потенциальное воздействие и меры, направленные на управление, должна быть задокументирована.

5.5.3 Пользователи ЭО должны соблюдать соответствие требованиям локальных, национальных и международных нормативов в отношении эмиссии (выбросов) и утилизации ЭО и его разбавителей, а также любых субпродуктов.

6 Характеризация процесса и оборудования

6.1 Общие требования

6.1.1 Цель этих действий - полностью определить весь стерилизационный процесс и оборудование, необходимое для обеспечения безопасности и воспроизводимости стерилизационного процесса.

6.1.2 Если для стерилизации продукта был использован существующий процесс, то эти действия не нужны, однако процесс и оборудование должны быть пересмотрены, чтобы убедиться, что идентифицированные в 6.2 и 6.3 переменные были включены в спецификацию процесса для рутинного производства.

6.2 Характеризация процесса

6.2.1 Характеризация процесса должна включать в себя как минимум следующее:

a) определение фаз, которые необходимы для процесса ЭО стерилизации;

b) определение переменных процесса для каждой фазы;

c) документирование параметров процесса.

Примечание - Данные, разработанные при определении продукта (раздел 7), могут повлиять на характеризацию процесса стерилизации.

6.2.2 Процесс стерилизации включает в себя следующие фазы:

a) предварительное кондиционирование (если используется);

b) цикл стерилизации;

c) аэрацию (если используется).

6.2.3 В число процессных переменных для предварительного кондиционирования (если оно используется) включается, как минимум, следующее:

a) время;

b) температура;

c) влажность;

d) время переноса.

6.2.4 В число процессных переменных для цикла стерилизации включается, как минимум, следующее:

a) время экспозиции;

b) температура;

c) влажность;

d) концентрация ЭО;

e) давление.

6.2.5 В число процессных переменных для аэрации (если оно используется) включается, как минимум, следующее:

a) время;

b) температура.

Примечание - В фазе аэрации эти параметры рассматриваются как процессные переменные только в том случае, когда аэрация принимает участие в обеспечении микробоцидной эффективности процесса стерилизации (см. AAMI TIR 16:2009).

6.3 Характеризация оборудования

6.3.1 Спецификации оборудования должны быть разработаны и задокументированы. Эти спецификации должны включать в себя:

a) зону предварительного кондиционирования (если используется);

b) стерилизатор;

c) зону аэрации (если используется).

Примечание - На некоторые аспекты конструкции оборудования могут влиять требования национальных или региональных нормативных документов или стандартов.

6.3.2 В спецификацию включается как минимум следующее:

a) описание оборудования вместе с необходимыми дополнительными устройствами, в том числе описание материалов конструкции;

b) описание средств, с помощью которых осуществляется подача стерилизующего агента в камеру;

c) описание средств, с помощью которых осуществляется подача иных газов, включая пар, в камеру;

d) описание приборной оснастки для мониторинга, управления и записи данных процесса стерилизации, включая характеристики датчиков и точек их размещения;

e) неисправности и ошибки, распознаваемые стерилизационным оборудованием;

f) устройства безопасности, включая безопасность персонала и защиту окружающей среды;

g) требования к монтажу, включая спецификации необходимых питающих сред и требования к контролю выбросов.

6.3.3 Программное обеспечение, используемое для управления и/или мониторинга стерилизационного процесса, должно быть подготовлено и валидировано в соответствии с требованиями элементов системы управления качеством, обеспечивающими документированное свидетельство того, что программное обеспечение соответствует проектной спецификации.

Примечание - Для дополнительной информации следует обратить внимание на требования ISO 90003.

6.3.4 Средства мониторинга и управления процессными переменными должны быть определены и специфицированы.

6.3.5 Должны быть предусмотрены средства, обеспечивающие гарантию того, что сбой в функции контроля не приведет к сбою записи переменных процесса таким образом, что неэффективный процесс будет отмечен как эффективный.

Примечание - Это может быть достигнуто как использованием независимых систем управления контроля и мониторинга, так и перекрестными проверками между контролем и мониторингом, которые определяют любые несоответствия или индуцируют сбой.

7 Определение продукта

7.1 Общая информация

7.1.1 Цель этого действия - определить продукт, подлежащий стерилизации, включая микробиологическое качество продукта до стерилизации и способ упаковки и подготовки к стерилизации.

7.1.2 Определение продукта должно быть выполнено до внедрения нового или модифицированного продукта, упаковки или конфигурации загрузки. Следует рассмотреть демонстрацию эквивалентности (со ссылкой на нагрузку процесса) ранее валидированного продукта, упаковки или конфигурации загрузки, чтобы соблюсти требование к выполнению определения продукта. Любая демонстрация эквивалентности должна быть задокументирована.

7.1.3 Продукт должен быть рассчитан так, чтобы он позволял выполнить удаление воздуха (если нужно), обеспечивал проникновение пара, влажности, ЭО, и удаление ЭО в конце процесса.

7.1.4 Упаковка должна быть рассчитана так, чтобы она позволяла выполнить удаление воздуха (если нужно), обеспечивала проникновение пара, влажности, ЭО и удаление ЭО в конце процесса.

7.1.5 Конфигурация загрузки должна быть рассчитана так, чтобы она позволяла выполнить удаление воздуха (если нужно), обеспечивала проникновение пара, влажности, ЭО и удаление ЭО в конце процесса.

7.1.6 Должно быть продемонстрировано, что специфицированный процесс стерилизации эффективен при обработке трудно поддающихся стерилизации мест внутри продукта. Это может быть достигнуто путем выполнения определения процесса и валидации нового продукта, или через демонстрацию эквивалентности ранее валидированного продукта, или использованием внутреннего УКП, используемого для определения уровня обеспечения стерильности продукта при воздействии специфицированного процесса стерилизации (см. 8.6 и D.8.6).

7.2 Безопасность продукта, качество и характеристики

7.2.1 Должно быть подтверждено, что продукция и ее упаковка отвечают установленным требованиям безопасности, качества и обеспечения характеристик после применения установленного процесса стерилизации с использованием процессных параметров с допусками, которые были определены как имеющие наибольшее влияние на продукцию/упаковку.

Примечание - Управление проектированием является одним из аспектов, который рассматривается в ISO 14971.

7.2.2 Если разрешены многократные циклы стерилизации, последствия такой обработки продукта и его упаковки должны быть оценены.

7.2.3 Биологическая безопасность продукта после воздействия процесса стерилизации должна устанавливаться в соответствии с действующими частями ISO 10993.

7.2.4 Должны быть установлены средства для снижения остаточных уровней ЭО до такой степени, чтобы обработанные продукты соответствовали требованиям ISO 10993-7.

7.3 Микробиологическое качество

7.3.1 Должна быть определена и поддерживаться система, гарантирующая, что микробиологическое качество и чистота продукта, представленного для стерилизации, контролируются и не ухудшают эффективность процесса стерилизации.

Примечание - Бактериальные эндотоксины не разрушаются в ЭО-процессе. Руководство по испытаниям для бактериальных эндотоксинов предоставляется в ANSI /AAMI ST72/ и в применимой фармакопее.

7.3.2 Для медицинских изделий одноразового использования оценка бионагрузки через определенные интервалы времени должна осуществляться в соответствии с ISO 11737-1. Для медицинских изделий многократного использования должна быть выполнена оценка эффективности специфицированного процесса очистки и (если применимо), процесса дезинфекции.

Примечание - Требования к информации, предоставляемой для повторной обработки многократно стерилизуемых изделий, приведены в ISO 17664. Информация относительно оценки эффективности очистки и дезинфекции дается в соответствующих частях ISO 15883.

7.4 Документирование

Результаты определения продукта должны быть задокументированы изготовителем медицинского изделия.

8 Определение процесса

8.1 Цель данного действия - получение спецификации процесса, который может быть применен для стерилизации определенного продукта (см. раздел 7), во время валидационных исследований.

8.2 Процесс стерилизации, соответствующий определенному изделию, должен быть установлен. Определенный продукт может быть новым или модифицированным продуктом, упаковкой или конфигурацией загрузки.

8.3 Действия по определению процесса должны выполняться в стерилизационной камере (камере для разработки или производственной камере), прошедшей процедуры аттестации установленного оборудования (IQ) и аттестации функционирующего оборудования (OQ) (см. 9.2 и 9.3).

8.4 Документация и записи должны поддерживать валидность параметров процесса и соответствующих процессных переменных, определенных в ходе характеризации процесса (см. 6.2).

8.5 Степень микробиологической инактивации, обеспечиваемой специфицированным циклом стерилизации для специфической микробиологической нагрузки, должна быть определена с помощью одного из методов, описанных в приложениях А или В, или альтернативным способом, демонстрирующим, что продукт достигает требуемого уровня обеспечения стерильности.

8.6 Биологические индикаторы (БИ), используемые как часть установления процесса стерилизации, должны:

a) соответствовать требованиям ISO 11138-2:2006, раздел 5 и пункт 9.5;

b) иметь как минимум такую же устойчивость к ЭО, как и бионагрузка продукта, подлежащего стерилизации,

c) располагаться в соответствующем УКП.

Пригодность УКП, используемого для определения процесса, валидации или рутинного контроля и мониторинга, должна быть определена. УКП должен представлять для стерилизационного процесса нагрузку, равную или превышающую естественную нагрузку в местах продукта, наиболее трудно поддающихся стерилизации.

Примечание - Информацию о выборе биологических индикаторов, их использовании и интерпретации результатов смотрите в ISO 14161.

8.7 Поставляемые на коммерческой основе биологические индикаторы, используемые для определения процесса стерилизации, должны соответствовать требованиям 8.6 и всех применимых статей ISO 11138-1.

8.8 Если химические индикаторы используются как часть определения стерилизационного процесса, то они должны соответствовать требованиям ISO 11140-1.

Химические индикаторы не должны использоваться как единственное средство установления стерилизационного процесса и не должны использоваться как средство индикации достижения требуемого уровня обеспечения стерильности.

8.9 Если проверка стерильности выполняется во время установления процесса стерилизации, такая проверка должна соответствовать требованиям ISO 11737-2.

9 Валидация

9.1 Общая информация

9.1.1 Целью валидации является демонстрация того, что стерилизационный процесс, установленный в ходе определения процесса (см. раздел 8), может эффективно и с хорошей воспроизводимостью выполняться на продукте в стерилизационной загрузке. Валидация состоит из нескольких определенных этапов: аттестации установленного оборудования (IQ), аттестации функционирующего оборудования (OQ) и аттестации эксплуатируемого оборудования (PQ). Валидационные испытания не должны начинаться, пока процедуры и/или протоколы не будут одобрены.

9.1.2 Аттестация установленного оборудования (IQ) выполняется для демонстрации того, что оборудование и любые дополнительные устройства были поставлены и смонтированы в соответствии с их спецификациями.

9.1.3 Аттестация функционирующего оборудования (OQ) выполняется для демонстрации способности оборудования обеспечивать выполнение требований к его специфицированным расчетным характеристикам.

9.1.4 Аттестация эксплуатируемого оборудования (PQ) - это этап валидации, использующий продукт для демонстрации того, что оборудование постоянно работает в соответствии с заранее установленными критериями приемлемости, и что процесс выдает продукт, являющийся стерильным и отвечающим специфицированным требованиям.

Аттестации установленного оборудования (IQ) и функционирующего оборудования (OQ) могут быть однократными мероприятиями для конкретного оборудования, применяемого при выполнении процесса стерилизации. Аттестацию эксплуатируемого оборудования (PQ) следует проводить для каждого нового валидируемого процесса и/или продукта с целью подтверждения того, что процесс удовлетворяет идентифицированным критериям приемлемости и способен обеспечивать необходимый уровень обеспечения стерильности.

9.2 Аттестация установленного оборудования (IQ)

9.2.1 Оборудование

9.2.1.1 Оборудование, используемое в стерилизационном процессе, включая любые вспомогательные устройства, должно соответствовать своим расчетным (проектным) характеристикам.

9.2.1.2 Стерилизационное оборудование должно соответствовать требованиям применимых стандартов по безопасности.

9.2.1.3 Рабочие процедуры для оборудования должны быть специфицированы. Эти рабочие процедуры должны включать (но не ограничиваться):

a) пошаговые рабочие инструкции;

b) условия возникновения сбоев/ошибок/неисправностей, способы их отображения и действия, которые должны быть при этом выполнены;

c) инструкции для обслуживания и калибровки;

d) подробную контактную информацию по технической поддержке.

9.2.2 Аттестация установленного оборудования

9.2.2.1 Монтаж оборудования и всех связанных с ним питающих сред должен выполняться согласно архитектурным и инженерным чертежам. Монтаж должен соответствовать требованиям всех соответствующих национальных и локальных нормативных документов.

9.2.2.2 Должна быть специфицированная инструкция по монтажу, включающая в себя инструкции по охране здоровья и технике безопасности для персонала.

9.2.2.3 Условия безопасного хранения ЭО должны быть специфицированы для сохранения его качества и состава согласно спецификации.

9.2.2.4 Перед выполнением аттестации установленного оборудования необходимо подтвердить статус калибровки всех приборов, используемых во время аттестации.

9.2.2.5 Во время выполнения аттестации установленного оборудования должны быть актуализированы все монтажные чертежи, в том числе чертежи трубной обвязки и вспомогательного оборудования по состоянию "как есть".

9.2.2.6 Изменения, внесенные в системы в ходе выполнения аттестации установленного оборудования, должны быть оценены с точки зрения их воздействия на проект и на спецификации процесса и задокументированы в файл проекта.

9.3 Аттестация функционирующего оборудования (OQ)

9.3.1 Перед выполнением аттестации функционирующего оборудования необходимо подтвердить статус калибровки всех приборов (включая все контрольные приборы), используемых для мониторинга, контроля, индикации и записи процесса стерилизации (см. 4.3.3).

9.3.2 Аттестация функционирующего оборудования должна продемонстрировать, что установленное (смонтированное) оборудование удовлетворяет своим рабочим спецификациям.

9.4 Аттестация эксплуатируемого оборудования (PQ)

9.4.1 Общая информация

9.4.1.1 Аттестация эксплуатируемого оборудования состоит из микробиологической аттестации и аттестации физических характеристик, и выполняется на оборудовании, используемом для стерилизации продукта.

9.4.1.2 Аттестация эксплуатируемого оборудования должна выполняться при внедрении нового или модифицированного продукта, упаковки, конфигурации загрузки, оборудования или параметров процесса, если только нет документированного доказательства эквивалентности ранее валидированному продукту, упаковке, конфигурации загрузки, оборудованию или параметрам процесса (см. 7.1.2, 7.1.6 и 12.5).

9.4.1.3 Аттестация эксплуатируемого оборудования должна использовать продукт или материал, представительный в отношении рутинно стерилизуемого продукта, для демонстрации того, что оборудование постоянно работает в соответствии с заранее установленными критериями приемлемости, и что процесс выдает продукт, отвечающий установленным требованиям к уровню обеспечения стерильности.

9.4.1.4 Способ представления продукта для стерилизации, включая конфигурацию загрузки, должен быть документирован.

Примечание - Если в ходе валидации использовался товарный продукт, пункт 7.2 дает информацию относительно качества продукта, необходимого для его использования пациентами, а пункт 11.4 дает информацию относительно требований к выпуску стерильного продукта.

9.4.1.5 Загрузка, используемая в аттестации эксплуатируемого оборудования, должна быть представительной в отношении рутинно стерилизуемого продукта, и должна быть определена на основе наиболее трудной для стерилизации рутинной загрузки.

9.4.1.6 Для учреждений, работающих с широко различающимися конфигурациями загрузки, степень, до которой изменения влияют на процесс стерилизации, должна быть оценена. Должно быть продемонстрировано, что весь продукт, подвергнутый процессу стерилизации, достиг требуемого уровня обеспечения стерильности.

9.4.1.7 Если используется материал, отличный от продукта, он должен представлять для процесса стерилизации нагрузку, как минимум, равную или большую по сравнению с продуктом.

9.4.1.8 Если (одни и те же) загрузки неоднократно используются в валидационных циклах, они должны аэрироваться в промежутках между циклами, чтобы соответствовать требованиям к охране труда персонала, и чтобы гарантировать, что остатки ЭО в загрузках не повлияют на биологическую оценку в последующих микробиологических исследованиях.

9.4.1.9 Если в ходе аттестации эксплуатируемого оборудования используются химические индикаторы, они должны соответствовать требованиям ISO 11140-1 и должны применяться в связке с микробиологическим и физическим мониторингом.

9.4.1.10 Биологические индикаторы, используемые при микробиологической аттестации эксплуатируемого оборудования, должны соответствовать требованиям ISO 11138-1:2006 (раздел 5) и ISO 11138-2:2009 (пункт 9.5).

9.4.2 Аттестация эксплуатируемого оборудования - микробиологические исследования

9.4.2.1 Микробиологическая аттестация эксплуатируемого оборудования (MPQ) должна продемонстрировать, что после применения процесса стерилизации все специфицированные требования к стерильности удовлетворены. Исследования должны выполняться в производственной камере с использованием определенных параметров процесса, выбираемых для получения меньшей летальности, чем предусматривает специфицированный процесс стерилизации.

9.4.2.2 Микробиологическая аттестация эксплуатируемого оборудования должна подтвердить эффективность определенного процесса в отношении комбинации продукта/конфигурации загрузки в производственной камере.

9.4.2.3 Летальность цикла должна определяться путем использования одного из методов, описанных в приложениях А или В либо с применением альтернативного метода, способного продемонстрировать достижение требуемого уровня обеспечения стерильности.

9.4.2.4 Если определение процесса выполнялось не в производственной, а в разработочной камере, микробиологическая аттестация эксплуатируемого оборудования должна включать в себя по меньшей мере три фракционных или три половинных цикла, выполняемых в производственной камере, которые подтвердят данные, полученные в разработочной камере.

9.4.2.5 Если используются половинные циклы с подходом "массовой гибели" [см. B.1.2, перечисление a) (приложение B)], то после их выполнения не должно быть ни одного позитивного внутреннего УКП.

Положительные внешние УКП допустимы, если они продемонстрировали большую устойчивость, чем внутренние УКП, обеспечивающие ситуацию "худшего случая" для рутинной обработки. Тем не менее, внутренние УКП должны дать отрицательный результат.

9.4.2.6 Если используется расчет по циклу "массовой гибели" [см. B.1, перечисление b) (приложение B)] или расчет с использованием биологического индикатора/биологической нагрузки (см. приложение A), то возможно обнаружение нескольких выживших внутренних УКП, но подсчитанный уровень обеспечения стерильности должен совпадать со специфицированным значением (см. ISO 14161).

9.4.3 Аттестация эксплуатируемого оборудования - физические исследования

9.4.3.1 Физические исследования, выполняемые в ходе аттестации эксплуатируемого оборудования, должны продемонстрировать:

a) что специфицированные критерии приемлемости выполняются во всем объеме загрузки на протяжении периода, предусмотренного спецификацией рутинного процесса;

b) воспроизводимость процесса.

Физические исследования должны включать в себя как минимум три плановых квалификационных цикла, выполняемых последовательно в рамках одного испытания, в которых должны быть удовлетворены все специфицированные критерии приемлемости. Физические исследования могут проводиться во время выполнения микробиологических исследований. Если физические исследования выполняются параллельно с микробиологическими в минимум трех циклах, тогда необходимо выполнение как минимум еще одного цикла физических исследований с полными спецификациями рутинного процесса.

Если сбой (неудачное выполнение) связан с факторами, не имеющими отношения к эффективности валидируемого процесса, он может быть документирован как не относящийся к характеристикам процесса без необходимости выполнения трех дополнительных последовательных циклов. Примерами таких сбоев могут быть (но не ограничиваются приведенными) перебои в подаче электропитания, перебои в подаче других сред или неисправности внешнего оборудования мониторинга.

9.4.3.2 Физические исследования должны подтвердить, что:

a) минимальная температура продукта, подаваемого в процесс стерилизации и/или определенные условия, позволяющие ее достигнуть, установлены;

b) температура и влажность загрузки в конце заданного времени предварительного кондиционирования (если оно применяется) установлены;

c) специфицированное максимальное время между окончанием предварительного кондиционирования (если оно применяется) и началом выполнения стерилизационного цикла является достаточным;

d) температура и влажность загрузки в конце заданного времени кондиционирования (если оно применяется) установлены;

e) влажность в камере записывается, если был предусмотрен параметрический выпуск (продукта);

f) газообразный ЭО был введен в стерилизационную камеру;

g) рост давления и количество использованного ЭО или концентрация ЭО в камере были установлены [см. 9.5.4, перечисление f)]. Если предусмотрен параметрический выпуск, см. также 9.5.4, перечисление b).

h) во время стерилизационного цикла температура и влажность (если она записывалась) в камере и другие параметры процесса, где это применимо, были установлены;

i) температура продукта в загрузке во время экспозиции была установлена;

j) во время аэрации (если она использовалась) температура продукта в загрузке была установлена.

9.5 Рассмотрение (анализ) и утверждение результатов валидации

9.5.1 Цель этой деятельности - проанализировать и документировать результаты обзора валидационных данных для подтверждения их приемлемости относительно утвержденных валидационных процедур/протоколов процесса стерилизации и утверждения спецификации стерилизационного процесса.

9.5.2 Информация, собранная или полученная во время определения продукта, определения процесса и всех аттестаций, в том числе результаты инкубирования биологических индикаторов, должна быть записана и проверена на приемлемость. Результаты этой оценки должны быть записаны.

9.5.3 Должен быть подготовлен отчет о валидации. Отчет должен быть рассмотрен и утвержден назначенным ответственным лицом (лицами).

9.5.4 Валидационный отчет должен описывать продукт, использованный при аттестации, или дать ссылку на его описание, определенные конфигурации загрузки и документированную спецификацию процесса ЭО-стерилизации, а также содержать следующие данные:

Примечание - Для практических целей должны быть определены скорость изменения давления и время (с допусками), необходимые для достижения специфицированного изменения давления.

a) минимальная температура продукта, подаваемого в процесс стерилизации и/или определенные условия, позволяющие ее достигнуть;

b) предварительное кондиционирование (если используется):

1) время пребывания в камере/зоне, температура и влажность в камере/зоне;

2) температура и влажность стерилизационной загрузки;

3) максимальное время между выемкой загрузки из камеры/зоны предварительного кондиционирования и началом выполнения стерилизационного цикла;

c) уровни вакуума и скорость откачки воздуха (если используется):

1) время удержания в вакууме (если используется);

Примечание - Скорость откачки обычно специфицируется либо как минимальное допустимое время откачки, либо как максимально допустимое время откачки, реже как время, специфическое для каждого цикла.

d) продувка инертным газом (если используется):

1) давление ( или окончательное давление) и скорость (

/время), необходимые для достижения давления, ассоциируемого с газом/паром;

2) глубина ( или окончательное давление) и скорость (

/время), необходимые для достижения вакуума;

3) количество повторений и любые разбросы в успешных повторах;

e) фазы выдержки кондиционирования и увлажнения (если используются):

1) уровни давления и/или скорость достижения вакуума, или уровни относительной влажности (что из этого контролируется и отслеживается);

2) количество импульсов пара/вакуума (если используется);

3) время;

4) температура камеры;

5) температура и влажность загрузки в конце кондиционирования;

f) инжекция ЭО и экспозиция:

1) повышение давления (), время инжекции ЭО, окончательное давление в фазе инжекции ЭО;

2) доказательство того, что газообразный ЭО был введен в стерилизационную камеру, полученное за счет повышения давления и наличия одного из следующих признаков:

i) массы введенного ЭО [см. D.10.2, перечисление i), (приложение D)];

ii) прямого измерения концентрации ЭО;

iii) объема использованного ЭО

3) температура камеры стерилизатора;

4) время экспозиции;

5) температура стерилизационной загрузки;

6) индикация удовлетворительной работы системы циркуляции газа в камере (если используется) во время экспозиции;

g) продувка после экспозиции (если используется):

1) глубина ( или окончательное давление) и скорость (

/время) достижения вакуума;

2) давление ( или окончательное давление) и скорость (

/время) достижения давления, ассоциируемого с инертным газом/воздухом/паром;

3) количество повторений и любые разбросы в успешных повторах;

h) аэрация (если используется):

1) время и температура в камере/помещении;

2) изменения давления (если они есть) в камере и/или помещении;

3) скорость воздухообмена или газообмена, если используется иной газ;

4) температура стерилизационной загрузки.

9.5.5 Если должен использоваться параметрический выпуск, валидационный отчет должен также содержать:

a) значение влажности в камере (с допусками), полученное прямым измерением во время кондиционирования;

b) значение концентрации (с допусками) ЭО, определенное непосредственным анализом атмосферы в камере с использованием аналитических методов, для установления процессной спецификации для рутинной обработки. Отбор проб должен выполняться через определенные промежутки времени для верификации требуемых условий во время экспозиции ЭО;

c) температура в камере; записывается в двух отдельных точках мониторинга.

9.5.6 Спецификация процесса для рутинной обработки, включая параметры процесса и их допуски, должна быть установлена на базе документации, полученной в ходе валидации. Эта спецификация процесса также должна включать в себя критерии для определения стерилизуемого ЭО продукта как изделия, подходящего для этой обработки и одобренного для выпуска.

10 Рутинный мониторинг и управление

10.1 Цель рутинного мониторинга и управления - продемонстрировать, что продукт подвергался валидированному и специфицированному стерилизационному процессу.

10.2 Данные каждого цикла стерилизации должны записываться и сохраняться для демонстрации того, что спецификация процесса была соблюдена. Эти данные должны включать в себя как минимум следующее:

Примечание - Для практических целей могут быть определены скорость изменения давления и время (с допусками), необходимые для достижения специфицированного изменения давления.

a) минимальная температура продукта, вносимого в процесс стерилизации и/или определенные условия, используемые для акклиматизации загрузки;

b) температура и влажность в зоне предварительного кондиционирования (если используется), контролируемые и записываемые в специфицированной точке;

c) время начала предварительного кондиционирования загрузки и ее выемки из зоны предварительного кондиционирования (если используется) для каждой загрузки;

d) время, прошедшее с момента извлечения загрузки из зоны предварительного кондиционирования (если используется) до начала цикла стерилизации;

e) влажность в камере во время кондиционирования и выдержка фаз влажности через давление, рост давления () и/или через прямой мониторинг;

f) время кондиционирования;

g) индикация удовлетворительной работы системы циркуляции газа в камере (если используется) во время инжекции и во время экспозиции;

h) температура и влажность в камере на протяжении всего цикла стерилизации;

i) если в качестве первичного средства контроля используется измерение давления, то требованием ко вторичному средству является только подтверждение ввода ЭО в камеру путем:

1) измерения массы использованного ЭО [см. D.10.2, перечисление i), (приложение D];

2) прямого измерения концентрации ЭО в стерилизационной камере;

3) измерения объема использованного ЭО;

j) время инжекции ЭО;

k) время инжекции инертного газа (если используется);

I) время экспозиции;

m) время, потребовавшееся для откачки стерилизационной камеры;

n) время и изменения давления во время продувки (очистки) после экспозиции;

о) время, температура, изменения давления (если были) во время аэрации.

10.3 Если для рутинного мониторинга используются биологические индикаторы, они должны соответствовать требованиям, изложенным в 8.6 и 8.7.

Если УКП, используемое при рутинном выпуске, отличается от УКП, использованного в ходе валидационных микробиологических исследований, оно должно иметь устойчивость процессу по меньшей мере равную сопротивляемости УКП, использованного в микробиологических исследованиях.

10.4 Если для рутинного мониторинга используются химические индикаторы, они должны соответствовать требованиям, изложенным в 8.8.

Химические индикаторы не могут заменять биологические индикаторы для выпуска продукта и не могут поддерживать обоснование параметрического выпуска продукта.

10.5 Если выполняется параметрический выпуск, то должны записываться и сохраняться следующие данные:

a) температура в камере, замеряемая как минимум в двух отдельных точках на протяжении всего цикла стерилизации;

b) влажность в камере во время кондиционирования, определяемая прямым измерением;

c) концентрация ЭО, определяемая прямым анализом атмосферы в камере с использованием аналитических методов через определенные интервалы времени, достаточные для верификации требуемых условий на протяжении времени экспозиции.

11 Выпуск продукта после стерилизации

11.1 Критерии, определяющие соответствие процесса стерилизации, используемого для стерилизации определенной конкретной стерилизационной загрузки, должны быть документированы. Критерии должны включать в себя:

a) подтверждение того, что данные, записанные во время рутинной обработки, соответствуют спецификации процесса;

b) подтверждение того, что отсутствует рост контрольных организмов во всех биологических индикаторах (если используются).

Примечание - Формальный выпуск загрузки после стерилизации может потребовать приложения результатов других испытаний (например, на остаточный ЭО, на эндотоксины, результаты физических испытаний и т.п.) прежде, чем продукт сможет быть выпущен в цепочку распределения.

11.2 Если процесс не отвечает всем критериям соответствия, указанным выше, причина несоответствия должна быть расследована. Если требуется ремонт или замена оборудования, то требуется выполнение необходимых аттестаций перед тем, как процесс можно будет использовать вновь.

11.3 Если один или несколько критериев соответствия, перечисленных в 11.1, не удовлетворены, продукт должен рассматриваться как несоответствующий и дальнейшая работа с ним должна проводиться согласно применимым статьям ISO 13485. В случае, когда обнаруживается позитивный биологический индикатор, выпуск продукта на основании приемлемых результатов проверки продукта на стерильность недопустим.

Несоответствие должно расследоваться согласно документированным процедурам.

11.4 Если в валидационных исследованиях используется продаваемый продукт, требования к выпуску такого продукта в продажу должны быть разработаны до начала валидационных исследований. Важно оценить влияние повторных экспозиций в ходе валидационных процессов стерилизации на функциональность продукта и упаковки, а также оценить уровни остаточного ЭО и/или продуктов реакции до выпуска продукта.

Если в валидационных микробиологических исследованиях используется продаваемый продукт, должны быть установлены процедуры, гарантирующие, что перед выпуском на рынок продукт был подвергнут процессу стерилизации при полной экспозиции с формальным рассмотрением его приемлемости.

Примечание - Относительно выпуска единичного лота смотрите приложение Е.

12 Поддержание эффективности процесса

12.1 Общая информация

12.1.1 Продолжительная эффективность системы для обеспечения нужного состояния продукта, представленного на стерилизацию (см. 7.3.1), должна быть продемонстрирована.

12.1.2 Точность и надежность измерительных приборов, используемых для управления, контроля и мониторинга стерилизационного процесса, следует периодически поверять в соответствии с 4.3.3.

12.2 Обслуживание оборудования

12.2.1 Профилактическое обслуживание должно планироваться и выполняться согласно документированным процедурам. Все процедуры должны соответствовать как рекомендациям изготовителя, так и соответствующим требованиям национальных, региональных или местных нормативных документов.

12.2.2 Оборудование может использоваться для обработки продукта только после того, как все специфицированные операции по обслуживанию будут успешно выполнены и документированы.

12.2.3 Записи об обслуживании следует сохранять (см. 4.1.2).

12.2.4 Схема обслуживания, процедуры обслуживания и записи о проведении обслуживания должны регулярно пересматриваться уполномоченным лицом через специфицированные интервалы времени, а результаты пересмотра должны документироваться.

12.3 Повторная аттестация

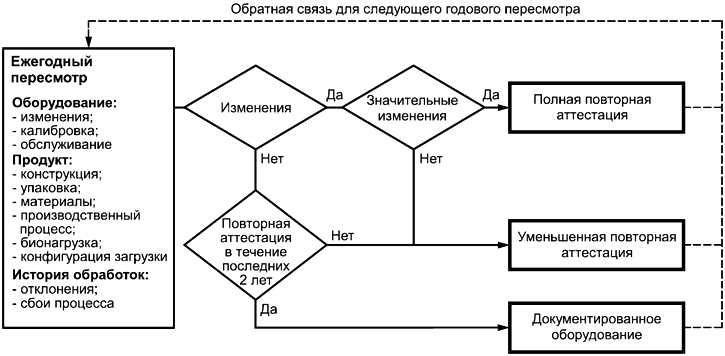

12.3.1 Аттестации установленного, функционирующего и эксплуатируемого оборудования и последующие повторные аттестации должны пересматриваться ежегодно для определения объема повторной аттестации, если таковая необходима. В аттестацию должна входить оценка необходимости повторного подтверждения уровня обеспечения стерильности продукта путем выполнения микробиологических исследований. Результат такого пересмотра, включая обоснование принятых решений, должен документироваться.

12.3.2 Повторная аттестация стерилизационного процесса, выполняемая с помощью специфицированного оборудования, должна проводиться через определенные интервалы времени по специфицированным критериям приемлемости и в соответствии с документированными процедурами. Периодичность переаттестаций должна быть обоснована.

12.3.3 Если в результате повторной аттестации выяснится, что стерилизационный процесс более не обеспечивает требуемого уровня стерильности продукта, причина этого должна быть расследована, после чего должны быть предприняты корректирующие и/или предупредительные действия. В рамках такого расследования должен быть рассмотрен эффект достижения специфицированного уровня обеспечения стерильности ранее обработанных загрузок, а также выполнен анализ риска их пригодности к использованию. Если расследование показывает, что требуемый уровень обеспечения стерильности более не может быть достигнут, тогда проводится новая аттестация эксплуатируемого оборудования с выполнением физических и микробиологических исследований с целью восстановления требуемого уровня обеспечения стерильности продукта. Расследование и последующие действия должны быть записаны.

12.3.4 Записи о пересмотре данных повторной аттестации, отчеты и записи о последующих корректирующих действиях должны сохраняться (см. 4.1.2).

12.4 Оценка изменений

12.4.1 Любые изменения производственных процессов, продукта, стерилизационного оборудования и/или стерилизационного процесса, должны быть оценены с точки зрения их способности повлиять на эффективность стерилизационного процесса.

12.4.2 Пригодность внутреннего и/или внешнего УКП для бионагрузки продукта по результатам внесенных изменений должна быть повторно подтверждена (см. 8.6 и 10.3 соответственно).

12.4.3 Загрузка и ее конфигурация в связи с внесенным изменением должны быть переоценены на его пригодность, а результат этой переоценки должен быть задокументирован в соответствии с требованием 4.1.2.

12.4.4 Аттестация процесса стерилизации должна пересматриваться каждый раз после внесения в процесс, стерилизационное оборудование или продукт любого изменения, которое могло бы изменить эффективность процесса (см. 8.2).

12.4.5 Влияние изменения должно быть рассмотрено как определение степени, в которой [из-за него] необходимо [новое] выполнение определения продукта и проведение всех видов аттестаций.

12.4.6 Результат оценки, включая обоснование принятых решений, должен быть документирован.

12.5 Оценка эквивалентности процесса

12.5.1 Эквивалентность процесса

Стерилизационное оборудование, имеющее одинаковые процессные параметры, проходя аттестацию установленного оборудования и аттестацию функционирующего оборудования, должно пройти аттестацию:

a) теми же методами, что использовались при аттестации оригинальной камеры;

b) с уменьшенным микробиологическим исследованием, которое должно продемонстрировать достижение требуемого уровня микробиологической летальности, и с физическим исследованием, которое должно продемонстрировать единообразие распределения температуры и влажности в загрузке и управляемость этих параметров производственной камерой. Обоснование такой урезанной аттестации должно быть записано и документировано.

Влияние различных географических местоположений на продукт и загрузку должно быть определено.

12.5.2 Продукт

12.5.3 Продукт может быть добавлен к валидированному процессу, если он считается равным или меньшим по бионагрузке, чем существующий, прошедший аттестацию продукт или внутреннее УКП. Должен быть выполнен технический обзор, сравнивающий продукт-кандидат с существующим продуктом или УКП, использованным при валидации рассматриваемого ЭО процесса. Результат такого обзора, включая обоснование принятых решений, должен быть документирован. К продукту по-прежнему должны быть применимы требования 7.2.

Приложение A

(обязательное)

Определение степени летальности стерилизационного процесса - подход с использованием биологического индикатора/биологической нагрузки

A.1 Общая информация