ГОСТ 8.215-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Государственная система обеспечения единства измерений

ПЛАСТИНЫ ПЛОСКИЕ СТЕКЛЯННЫЕ ДЛЯ ИНТЕРФЕРЕНЦИОННЫХ ИЗМЕРЕНИЙ

Методика поверки

State system for ensuring the uniformity of measurements. Glass plates for the interference measurements. Verification procedure

МКС 17.020

Дата введения 2020-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений" (ФГУП "ВНИИФТРИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2019 г. N 121-П)

За принятие проголосовали

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 8-2020), (Поправка. ИУС N 1-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 сентября 2019 г. N 690-ст межгосударственный стандарт ГОСТ 8.215-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 ВЗАМЕН ГОСТ 8.215-76

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталогах "Межгосударственные стандарты"

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 8, 2020 год; поправка, опубликованная в ИУС N 1, 2021 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на плоские стеклянные пластины для интерференционных измерений (далее - пластины) и устанавливает методику их первичной и периодической поверок.

Пластины подразделяют на нижние и верхние. Нижние пластины (опорные) применяют для притирки к ним концевых плоскопараллельных мер длины при интерференционных измерениях, а также служат для поверки плоскостности концевых мер, калибров, измерительных приборов и инструментов.

Верхние пластины применяют для измерения плоскопараллельных концевых мер длины техническим интерференционным методом.

Пластины изготовляют из оптического стекла в форме прямых цилиндров с плоскими торцевыми поверхностями, из которых одна или обе являются рабочими. У нижних пластин плоские поверхности не параллельны друг другу. Верхние пластины имеют скошенную поверхность и два штриха, один из которых параллелен ребру скоса, а второй (диаметральный) - перпендикулярен к первому.

Интервал между поверками пластин - 2 года.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8074 Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 9038 Меры длины концевые плоскопараллельные. Технические условия

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 18300 Спирт этиловый ректификованный технический. Технические условия

______________

В Российской Федерации действует ГОСТ Р 55878-2013 "Спирт этиловый технический гидролизный ректификованный. Технические условия".

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.eass.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на стандарт дана недатированная ссылка, то следует использовать стандарт, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то следует использовать указанную версию этого стандарта. Если после принятия настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Операции и средства поверки

3.1 При проведении поверки выполняют операции и применяют средства измерений, указанные в таблице 1.

Таблица 1 - Операции и средства поверки

Наименование операции | Номер подраздела, пункта | Эталон и его нормативно-технические характеристики | Проведение операции при поверке | |

настоящего стандарта | первичной | периодической | ||

Внешний осмотр | 5.1 | - | Да | Да |

Определение размеров пластин | 5.2 | Штангенциркуль по ГОСТ 166 с отсчетом по нониусу 0,1 мм. Измерительная лупа по ГОСТ 25706 | Да | Нет |

Определение угла скоса верхних пластин | 5.3 | Угломер по ГОСТ 5378 с ценой деления 10’ | Да | Нет |

Определение качества плоских поверхностей пластин | 5.4 | Инструментальный микроскоп по ГОСТ 8074 или отсчетный микроскоп МПБ-2 с ценой деления 0,05 мм и пределами измерений 6,5 мм. | Да | Да |

Определение качества ребра скоса верхних пластин | 5.5 | Инструментальный микроскоп по ГОСТ 8074 или отсчетный микроскоп МПБ-2 с ценой деления 0,05 мм и пределами измерений 6,5 мм | Да | Нет |

Определение ширины штрихов и качества их нанесения | 5.6 | Инструментальный микроскоп по ГОСТ 8074 | Да | Нет |

Определение отклонений от параллельности плоских поверхностей | 5.7 | Индикатор часового типа по ГОСТ 577. | Да | Нет |

Определение отклонений от плоскостности нерабочих плоских поверхностей | 5.8 | Линейка лекальная типа ЛД или ЛТ класса 1 по ГОСТ 8026. Концевые меры длины класса 1 по ГОСТ 9038. | Да | Нет |

Определение отклонений от плоскостности рабочих пластин класса точности 1 | 5.9 | Интерферометры для измерений параметров отклонений от плоскостности с погрешностью не более 0,05 интерференционной полосы | Да | Да |

Определение отклонений от плоскостности рабочих поверхностей пластин класса точности 2 и верхних пластин | 5.10 | Интерференционные установки с погрешностью измерений не более 0,1 интерференционной полосы. | Да | Да |

3.2 Допускается применять другие вновь разработанные или находящиеся в применении средства поверки, удовлетворяющие по точности требованиям настоящего стандарта и прошедшие поверку в органах метрологической службы.

4 Условия поверки и подготовка к ней

4.1 Температура помещения, в котором проводят поверку, должна быть (20±5)°С. Скорость изменения температуры не должна превышать 0,5°С/ч.

4.2 Рабочие поверхности пластины промывают спиртом по ГОСТ 18300 и протирают чистой хлопчатобумажной салфеткой по ГОСТ 29298.

4.3 Пластины должны быть выдержаны не менее 10 ч в помещении, в котором проводят поверку.

4.4 При поверке пластины следует брать руками в хлопчатобумажных или капроновых перчатках или салфеткой. Изменение направления интерференционных полос следует проводить нажимом на соответствующую пластину рукой в перчатке.

5 Проведение поверки

5.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие пластин следующим требованиям:

- цилиндрическая шлифованная поверхность должна быть матовой, при этом допускается матовая поверхность скоса верхних пластин;

- на каждой пластине должны быть нанесены: товарный знак предприятия-изготовителя и заводской номер;

- в комплект поставки пластин должны входить паспорт и футляр для хранения и транспортирования пластин.

5.2 Определение размеров пластин

Диаметр и толщину пластин проверяют штангенциркулем. Ширину фаски пластин проверяют измерительной лупой.

Диаметр и толщина пластин должны соответствовать значениям, указанным в таблице 2.

Таблица 2 - Диаметр и толщина пластин

Диаметр, мм | 60±2 | 80±2 | 100±2 | 120±2 |

Толщина, мм | 20±2 | 25±2 | 25±2 | 30±2 |

Ширина фасок не должна превышать 2 мм. На ребре матового скоса и рабочей поверхности верхних пластин допускается матовая фаска шириной 0,5 мм, плоскость которой перпендикулярна к биссектрисе угла между рабочей поверхностью и плоским скосом верхней пластины.

5.3 Определение угла скоса верхних пластин

Угол скоса верхних пластин определяют угломером. Угол скоса должен соответствовать следующим требованиям:

- величина угла скоса верхних пластин должна быть в пределах от 10° до 12°;

- для пластин с матовым скосом допускается угол скоса в пределах от 15° до 16°.

5.4 Определение качества пластин

Качество пластин: наличие выколок, матовых точек, вскрытых пузырей и царапин определяют просматриванием плоских поверхностей пластин невооруженным глазом на фоне черного экрана при боковом освещении.

Размеры дефектов оценивают визуально или сравнением с наборами измеренных образцов царапин, точек и выколок. Когда размеры их близки к пределу допускаемого значения, проверку проводят на инструментальном микроскопе.

Требования к качеству рабочих и нерабочих поверхностей пластин указаны в таблице 3.

Таблица 3 - Требования к качеству рабочих и нерабочих поверхностей пластин

Вид дефектов, | Количество допускаемых дефектов | ||||||

мм | на рабочей поверхности пластин | на нерабочей поверхности пластин | |||||

после ремонта | находящихся в эксплуатации | после ремонта | находящихся в эксплуатации | ||||

Выколки размером до 2 | Допускаются у фаски заматованные не более двух | Допускаются у фаски заматованные не более двух | Допускаются у фаски заматованные не более шести | Допускаются у фаски не более шести | |||

Выколки размером до 3 | Не допускаются | Не допускаются | Допускаются у фаски заматованные не более четырех | Допускаются у фаски заматованные не более четырех | |||

Выколки размером более 3 | Не допускаются | Не допускаются | Не допускаются | Не допускаются | |||

Матовые точки и вскрытые пузыри диаметром: менее 0,3 | Допускаются не более трех | Допускаются не более трех | Допускаются не более семи | Допускаются не более семи | |||

от | 0,3 | до | 0,5 | Допускаются в краевой зоне не более двух | Допускаются в краевой зоне не более двух | Допускаются не более четырех | Допускаются не более четырех |

св. 0,5 | до | 1 | Допускаются в краевой зоне не более одного | Допускаются в краевой зоне не более одного | Допускаются в краевой зоне не более двух | Допускаются в краевой зоне не более двух | |

св. 1 | до | 1,5 | Не допускаются | Не допускаются | Допускаются в краевой зоне не более двух | Допускаются в краевой зоне не более двух | |

св. 1,5 | Не допускаются | Не допускаются | Не допускаются | Не допускаются | |||

Царапины шириной: до 0,01 | Допускаются общей длиной не более двух диаметров пластины | Допускаются общей длиной не более двух диаметров пластины | Не нормируются, если не образуют скоплений | Не нормируются, если не образуют скоплений | |||

св. 0,01 | до | 0,02 | Допускаются общей длиной не более одного диаметра пластины | Допускаются общей длиной не более двух диаметров пластины | Допускаются общей длиной не более трех диаметров пластины | Не нормируются, если не образуют скоплений | |

св. 0,02 | до | 0,03 | Не допускаются | Допускаются общей длиной не более 0,5 диаметра пластины | Допускаются общей длиной не более трех диаметров пластины | Допускаются общей длиной не более трех диаметров пластины | |

св. 0,03 | до | 0,05 | Не допускаются | Допускаются в краевой зоне не более трех, длиной не более 10 мм, без острых краев | Допускаются общей длиной не более 0,5 диаметра пластины | Допускаются общей длиной не более одного диаметра пластин | |

св. 0,05 | до | 0,1 | Не допускаются | Допускаются в краевой зоне не более трех, длиной не более 5 мм, без острых краев | Не допускаются | Допускаются в краевой зоне не более трех, длиной не более 10 мм | |

св. 0,1 мм | Не допускаются | Не допускаются | Не допускаются | Не допускаются | |||

Примечания | |||||||

5.5 Определение качества ребра скоса верхних пластин

Качество ребра скоса верхних пластин определяют на инструментальном микроскопе.

Качество ребра скоса верхних пластин, выпускаемых из производства и после ремонта, должно соответствовать следующим требованиям: у пластин с полированным скосом на ребре, являющемся пересечением рабочей поверхности и поверхности скоса, в центральной зоне допускаются выколки в виде точек диаметром до 0,1 мм в количестве не более 3 шт. и в краевой зоне - диаметром до 0,5 мм в количестве не более 2 шт. с каждого края ребра.

Для верхних пластин, находящихся в эксплуатации, на ребре скоса допускаются выколки в виде точек диаметром до 0,1 мм в количестве не более пяти с каждого края ребра скоса.

5.6 Определение качества нанесения штрихов и их ширины

Качество нанесения штрихов и их ширину определяют инструментальным микроскопом.

Качество их нанесения и ширина на верхних пластинах должны соответствовать следующим требованиям:

- штрихи должны быть ровные и четкие, их ширина должна быть в пределах 0,1-0,18 мм;

- колебания ширины в любой части каждого штриха не должны превышать 0,05 мм;

- недовод штрихов до фаски не должен быть более 1 мм;

- отклонение от параллельности штриха ребру скоса не должно превышать 0,1 мм на длине штриха;

- отклонение от перпендикулярности диаметрального штриха ребру скоса не должно превышать 10'.

5.7 Определение отклонений от параллельности плоских поверхностей

5.7.1 Отклонение от параллельности плоских поверхностей пластин определяют индикатором часового типа, укрепленным на стойке.

Пластину устанавливают на столике так, чтобы наконечник индикатора касался рабочей поверхности пластины на расстоянии 0,5-1 мм от фаски, и, перемещая ее в трех диаметральных направлениях, отсчитывают показания по индикатору.

Отклонение от параллельности плоских поверхностей пластин определяют как максимальную разность показаний индикатора в двух диаметрально расположенных точках.

5.7.2 Отклонение от параллельности плоских поверхностей нижних пластин класса точности 1 диаметром 60 мм должно быть в пределах от 0,2 до 0,3 мм на диаметре. У всех остальных пластин отклонение от параллельности должно быть в пределах от 0 до 0,3 мм на диаметре.

5.8 Определение отклонения от плоскостности нерабочих плоских поверхностей

Отклонение от плоскостности нерабочих плоских поверхностей определяют лекальной линейкой, острое ребро которой накладывают на нерабочую плоскую поверхность пластины в трех диаметральных направлениях, расположенных по поверхности пластины.

Отклонение от плоскостности определяют визуально по ширине просвета между ребром лекальной линейки и нерабочей поверхностью пластины, сравнивая его с образцом просвета.

Образец просвета получают, притирая к рабочей поверхности плоской стеклянной пластины длинным ребром параллельно друг к другу три концевые меры длины: две одинаковой номинальной длиной по краям, а третью между ними - номинальной длиной на 0,003 мм меньше крайних.

При наложении ребра лекальной линейки параллельно короткому ребру концевых мер длины образуется образец просвета - соответствующий предел допускаемого отклонения от плоскостности.

Отклонение от плоскостности нерабочих плоских поверхностей пластин не должно превышать 3 мкм (10 интерференционных полос).

5.9 Определение отклонения от плоскостности рабочих пластин класса точности 1

5.9.1 Отклонение от плоскостности рабочих поверхностей пластин класса точности 1 определяют интерференционными методами:

- на интерферометре с отсчетным устройством методом "трех плоскостей";

- на интерференционной установке с линейным полем зрения на 5-10 мм более диаметра поверяемой пластины и с отсчетным устройством;

- на интерферометре с программным обеспечением, позволяющим определять отклонение от плоскостности в автоматическом или ручном режиме.

Отклонение от плоскостности рабочих поверхностей пластин определяют по изгибу интерференционной полосы в долях полосы.

Изгиб интерференционной полосы в кольцевой зоне шириной 2 мм от края рабочей поверхности не учитывают.

5.9.2 При поверке пластин на интерферометре с отсчетным устройством поверяемую пластину устанавливают на столик рабочей поверхностью к пластине интерферометра. Регулировкой винтов столика добиваются четкого изображения 4-5 интерференционных полос так, чтобы одна из них проходила через центр пластины. Измерения проводят в двух диаметральных направлениях пластин, расположенных под углом 90° друг к другу.

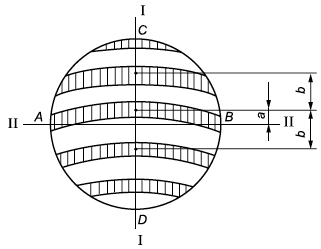

Направление интерференционных полос устанавливают перпендикулярно к выбранному диаметральному направлению I-I (см. рисунок 1).

|

Рисунок 1

Одну из нитей АВ перекрестия отсчетного устройства располагают так, чтобы она проходила через середину концов центральной интерференционной (темной) полосы.

Проводят десять измерений изгиба a интерференционной полосы и расстояния 2b между серединами трех смежных темных полос и определяют средние значения и

десяти измерений.

Отклонение от плоскостности N определяют по формуле

, (1)

, (1)

где - среднеарифметическое значение изгиба интерференционной полосы в делениях шкалы отсчетного устройства;

- среднеарифметическое значение ширины интерференционной полосы в делениях шкалы отсчетного устройства.

Подобным же образом определяют отклонение от плоскостности во втором диаметральном направлении II-II (см. рисунок 1), установив интерференционные полосы перпендикулярно к этому направлению.

Выпуклой поверхности приписывают знак плюс, а вогнутой - знак минус.

Знак отклонения от плоскостности определяют по расположению интерференционных полос относительно ребра воздушного клина: если выпуклость интерференционных полос направлена в сторону ребра воздушного клина, то поверхность пластины вогнутая; если в противоположную сторону, то поверхность выпуклая.

Положение ребра воздушного клина, образованного рабочими поверхностями пластины (верхней) интерферометра и поверяемой пластины (нижней), определяют по расширению или сужению интерференционных полос при легком нажатии на край С или D пластины.

Для горизонтального положения полос (см. рисунок 1) при прямом и обратном (слева направо) изображениях объекта ребро воздушного клина располагается в месте нажатия, если при нажатии на край верхней пластины снизу вверх или на край нижней пластины сверху вниз полосы расширяются; ребро клина располагается в противоположной от места нажатия стороне, когда полосы сужаются.

Если при нажатии на край верхней пластины сверху вниз или на край нижней пластины снизу вверх полосы расширяются, то ребро воздушного клина располагается в противоположной от места нажатия стороне, когда полосы сужаются - в месте нажатия.

Для вертикального положения полос при обратном (слева направо) изображении объекта знак отклонения от плоскостности изменяют на противоположный.

Отклонение от плоскостности определяют по наибольшему отклонению для одного из двух диаметральных направлений.

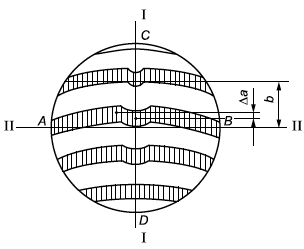

Одновременно в каждом из диаметральных направлений определяют местное отклонение от плоскостности по изгибу интерференционной полосы ![]() (см. рисунок 2).

(см. рисунок 2).

|

Рисунок 2

Одну из нитей АВ перекрестия отсчетного устройства располагают так, чтобы она проходила через середину концов центральной интерференционной (темной) полосы.

Проводят десять измерений изгиба ![]() интерференционной полосы.

интерференционной полосы.

Местное отклонение от плоскостности определяют по формуле

. (2)

. (2)

5.9.3 Поверку пластин на интерференционной установке (см. приложение А) проводят методом "трех плоскостей", при котором поверяемые пластины I, II, III попарно накладывают друг на друга в следующих комбинациях:

I-II; I-III и II-III.

Одну из поверяемых пластин устанавливают на столик интерференционной установки, вторую - в верхнюю обойму.

Установку интерференционных полос и определение суммарного отклонения от плоскостности двух поверяемых пластин проводят, как указано в 5.9.2.

Для каждой из комбинаций поверяемых пластин определяют суммарное отклонение от плоскостности (соответственно ![]() ,

, ![]() и

и ![]() ) по изгибу центральной интерференционной полосы в долях полосы с соответствующим знаком.

) по изгибу центральной интерференционной полосы в долях полосы с соответствующим знаком.

Отклонение от плоскостности ![]() ,

, ![]() и

и ![]() , соответственно пластин I, II и III, вычисляют для каждого из выбранных диаметральных направлений по результатам измерения суммарного отклонения от плоскостности трех комбинаций пластин по формулам:

, соответственно пластин I, II и III, вычисляют для каждого из выбранных диаметральных направлений по результатам измерения суммарного отклонения от плоскостности трех комбинаций пластин по формулам:

![]() ; (3)

; (3)

![]() ; (4)

; (4)

![]() . (5)

. (5)

Отклонение от плоскостности каждой из поверяемых пластин определяют по наибольшему отклонению для одного из двух диаметральных направлений.

Одновременно в каждом из диаметральных направлений определяют суммарное местное отклонение от плоскостности для каждой из комбинаций поверяемых пластин по 5.9.2 (см. рисунок 2) с соответствующим знаком.

Местное отклонение от плоскостности ![]() ,

, ![]() и

и ![]() , соответственно пластин I, II, III, вычисляют по формулам (3)-(5).

, соответственно пластин I, II, III, вычисляют по формулам (3)-(5).

Отклонение от плоскостности ![]() , мкм, определяют по формуле

, мкм, определяют по формуле

![]() , (6)

, (6)

где N - отклонение от плоскостности в долях полосы;

- длина волны, мкм.

Пластины признают годными, если отклонение от плоскостности рабочих поверхностей пластин класса точности 1 соответствует требованиям, указанным в таблице 4.

Таблица 4 - Требования к отклонениям от плоскостности пластин

Диаметр пластины | Допускаемое отклонение от плоскостности, доли интерференционной полосы | Допускаемое местное отклонение от плоскостности, доли интерференционной полосы | |||

Нижние пластины | Верхние | Нижние пластины | Нижние пластины | ||

Класс точности 1 | Класс точности 2 | пластины | класса 1 | класса 2 и верхние пластины | |

60 | 0,1 | 0,3 | 0,3 | 0,05 | 0,1 |

80 | 0,1 | 0,3 | - | ||

100 | 0,1 | 0,3 | - | ||

120 | 0,2 | 0,4 | - | ||

5.10 Определение отклонения от плоскостности рабочих поверхностей пластин класса точности 2 и верхних пластин

5.10.1 Отклонение от плоскостности рабочих поверхностей пластин класса точности 2 и верхних пластин определяют плоской стеклянной пластиной класса точности 1 интерференционным методом на интерференционной установке или без нее с монохроматическим или белым источником света.

Диаметр пластины класса точности 1 должен быть не менее диаметра поверяемой пластины.

5.10.2 Пластину класса точности 1 устанавливают на столик установки, а поверяемую - в верхнюю обойму или непосредственно на рабочую поверхность пластины класса точности 1.

Установку интерференционных полос проводят, как указано в 5.9.2.

Нить АВ перекрестия отсчетного устройства устанавливают так, чтобы она проходила через середину концов центральной интерференционной полосы (см. рисунок 1).

Определяют изгиб интерференционной полосы а визуально в долях интерференционной полосы с соответствующим знаком.

Аналогично определяют изгиб полосы во втором диаметральном направлении II-II.

Если изгиб полос не превышает 0,2 полосы, поверяемую пластину относят ко 2-му классу. При изгибе полос более 0,2 полосы отклонение от плоскостности N поверяемой пластины определяют по формуле

![]() , (7)

, (7)

где - изгиб интерференционной полосы, доли интерференционной полосы;

![]() - отклонение от плоскостности пластины класса точности 1, доли интерференционной полосы.

- отклонение от плоскостности пластины класса точности 1, доли интерференционной полосы.

Примечание - Допускается не учитывать отклонение от плоскостности пластины класса точности 1, если она не превышает 1/5 допускаемого значения, указанного в таблице 4.

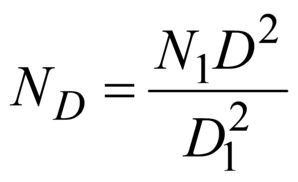

При использовании пластины класса точности 1 диаметром больше диаметра поверяемой пластины учитывают отклонение от плоскостности ![]() пластины класса точности 1 на участке поверхности, равном диаметру поверяемой пластины D, которую вычисляют по формуле

пластины класса точности 1 на участке поверхности, равном диаметру поверяемой пластины D, которую вычисляют по формуле

, (8)

, (8)

где ![]() - отклонение от плоскостности пластины класса точности 1, доли интерференционной полосы;

- отклонение от плоскостности пластины класса точности 1, доли интерференционной полосы;

![]() - диаметр пластины класса 1, мм;

- диаметр пластины класса 1, мм;

D - диаметр поверяемой пластины, мм.

Определяют местное отклонение от плоскостности (см. рисунок 2) визуально в долях интерференционной полосы.

5.10.3 При поверке пластин без установки на рабочую поверхность пластины класса точности 1 накладывают поверяемую пластину и легким нажимом на поверяемую пластину добиваются появления 4-5 интерференционных полос.

Определяют изгиб интерференционной полосы а (см. рисунок 1) и (см. рисунок 2) визуально в двух диаметральных направлениях I-I и II-II в долях полосы с соответствующим знаком.

Отклонение от плоскостности пластины класса точности 1 учитывают, как указано в 5.10.2.

Класс точности пластины устанавливают по наибольшему отклонению для одного из двух диаметральных направлений.

Пластины признаются годными, если отклонение от плоскостности рабочих поверхностей пластин класса точности 2 соответствует требованиям, указанным в таблице 4.

6 Оформление результатов поверки

6.1 На плоские стеклянные пластины класса точности 1, признанные годными при поверке, выдают свидетельство о поверке по форме, установленной национальным органом по стандартизации.

______________

В Российской Федерации в соответствии с приказом Минпромторга от 2 июля 2015 г. N 1815.

6.2 К свидетельству о поверке на плоские стеклянные пластины класса точности 1 прилагают протокол поверки, в котором указывают действительное значение отклонения от плоскостности в двух диаметральных направлениях (форма протокола приведена в приложение Б).

6.3 На плоские стеклянные пластины класса точности 2, признанные годными при поверке, выдают свидетельство о поверке по форме, установленной национальным органом по стандартизации, или результат поверки оформляют записью класса пластин в паспорте, заверенной поверителем с нанесением оттиска поверительного клейма, и росписью.

______________

В Российской Федерации в соответствии с приказом Минпромторга от 2 июля 2015 г. N 1815.

6.4 Пластины, не удовлетворяющие требованиям настоящего стандарта, к выпуску и применению не допускаются. Оттиск поверительного клейма и другие отметки, удостоверяющие положительный результат предыдущей поверки, гасят и выдают извещение о непригодности с указанием причины непригодности.

Приложение А

(справочное)

Интерференционная установка, назначение и основные технические характеристики

Интерференционная установка предназначена для наблюдения в монохроматическом свете интерференционных полос равной толщины и измерения изгиба интерференционных полос и их толщины.

Установка должна иметь:

- отсчетное устройство с ценой деления не более 0,01 мм и пределами измерений не менее 8 мм;

- линейное поле зрения не менее 125 мм;

- столик с винтами для регулирования наклона одной из пластин;

- в качестве источника света - спектральную ртутную лампу;

- светофильтр, выделяющий зеленую линию ртути (![]() мкм).

мкм).

Приложение Б

(рекомендуемое)

ПРОТОКОЛ ПОВЕРКИ

1 Поверяемое средство измерений (эталон): | |||||||

зав. N | |||||||

(дата ввода в эксплуатацию или ремонта, предприятие-изготовитель) | |||||||

2 Средства поверки: | |||||||

(наименование, номер свидетельства о поверке) | |||||||

3 Результаты поверки | |||||||

Наименование параметра | Допускаемое значение параметра | Результат поверки | Заключение о пригодности | ||||

1 Внешний осмотр | |||||||

2 Определение размеров пластин | |||||||

3 Определение угла скоса верхних пластин | |||||||

4 Определение качества плоских поверхностей пластин | |||||||

5 Определение качества ребра скоса верхних пластин | |||||||

6 Определение ширины штрихов и качества их нанесения | |||||||

7 Определение отклонений от параллельности плоских поверхностей | |||||||

8 Определение отклонений от плоскостности нерабочих плоских поверхностей | |||||||

9 Определение отклонений от плоскостности рабочих пластин класса точности 1: | |||||||

10 Определение отклонений от плоскостности рабочих пластин класса точности 2 | |||||||

4 Условия поверки | |||||||

Температура окружающего воздуха, °С | |||||||

Относительная влажность воздуха, % | |||||||

На основании результатов поверки выдано | |||||||

Свидетельство (извещение о непригодности) N | |||||||

Поверитель | |||||||

Дата поверки | |||||||

УДК 531.717:006.354 | МКС 17.020 |

Ключевые слова: плоские стеклянные пластины, интерференционные измерения, методика поверки | |

Редакция документа с учетом

изменений и дополнений подготовлена