ГОСТ Р 59108-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

Метрологическое обеспечение внутритрубного диагностирования

Trunk pipeline transport of oil and oil products. Technical diagnostics. Metrological assurance of inline inspection

ОКС 17.020

Дата введения 2021-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2020 г. N 810-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общие правила метрологического обеспечения внутритрубного диагностирования участков магистрального трубопровода для транспортировки нефти и нефтепродуктов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 34181 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническое диагностирование. Основные положения

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 34181, а также следующие термины с соответствующими определениями:

3.1 аттестация методики измерений: Исследование и подтверждение соответствия методики измерений установленным метрологическим требованиям к измерениям.

Примечание - Терминологическая статья приведена в соответствии с федеральным законом [1] (статья 2, пункт 1).

3.2

дефект участка трубопровода: Потенциально опасное отклонение геометрического или конструктивного параметра, толщины стенки или показателя качества металла трубы, соединительной детали или сварного шва от требований, установленных в действующих документах по стандартизации и/или технических документах. [ГОСТ Р 57512-2017, статья 149] |

3.3 измерение при внутритрубном диагностировании: Измерение параметров участков трубопровода, дефектов и особенностей участков трубопровода, осуществляемое внутритрубными инспекционными приборами при внутритрубном диагностировании.

3.4 испытательный полигон: Комплекс конструктивно и технологически взаимосвязанных трубопроводов, технических устройств, зданий и сооружений, предназначенный для испытаний внутритрубных инспекционных приборов, очистных устройств трубопровода и технических средств внутритрубного диагностирования.

3.5 конец дефекта [особенности] участка трубопровода: Точка дефекта [особенности] участка трубопровода, наиболее удаленная от точки пуска внутритрубного инспекционного прибора.

3.6

контрольный образец: Образец из материала определенного состава с заданными геометрической формой и размерами, используемый для настройки и оценки параметров аппаратуры и дефектоскопических материалов, а также в качестве индикаторов их работоспособности. [ГОСТ Р 53697-2009, статья 2.22] |

3.7 мера (материальная): Средство измерений, которое воспроизводит в процессе использования или постоянно хранит величины одного или более данных родов, с приписанными им значениями.

Примечание - Терминологическая статья приведена в соответствии с [2] (статья 6.11).

3.8 метрологическая экспертиза: Анализ и оценка правильности установления и соблюдения метрологических требований применительно к объекту, подвергаемому экспертизе.

Примечание - Терминологическая статья приведена в соответствии с федеральным законом [1] (статья 2, пункт 13).

3.9

метрологически значимая часть программного обеспечения: Программы и программные модули, выполняющие обработку измерительной информации и реализующие функции по идентификации и защите программного обеспечения средств измерений. [ГОСТ Р 8.654-2015, пункт 3.11] |

3.10 метрологическое обеспечение: Совокупность процессов и элементов, предназначенных для достижения единства и требуемой точности измерений.

Примечание - Совокупность процессов и элементов устанавливают в нормативных документах.

3.11 начало дефекта [особенности] участка трубопровода: Точка дефекта [особенности] участка трубопровода, ближайшая к точке пуска внутритрубного инспекционного прибора.

3.12 нулевой (сварной) шов: Первый поперечный сварной шов трубопровода, зарегистрированный внутритрубным инспекционным прибором непосредственно после начала движения.

3.13

особенность участка трубопровода: Индивидуальная характеристика участка трубопровода по степени опасности отклонения геометрического параметра, толщины стенки или показателя качества материала трубы, соединительной детали или сварного шва. [ГОСТ Р 57512-2017, статья 150] |

3.14 поперечный сварной шов: Сварной шов, соединяющий секции трубопровода между собой, ориентированный перпендикулярно оси трубопровода.

3.15 продольный сварной шов: Сварной шов, соединяющий металлический лист вдоль проката в секцию трубопровода, ориентированный вдоль оси трубопровода.

3.16 проходное сечение трубопровода: Максимальное внутреннее поперечное сечение трубопровода в зоне дефекта геометрии трубопровода, равное диаметру вписанной окружности, проходящей через точку с наибольшей глубиной дефекта геометрии трубопровода.

3.17

сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. [ГОСТ 2601-84, статья 65] |

3.18

секция трубопровода: Участок трубопровода между двумя ближайшими поперечными сварными стыками. [ГОСТ Р 57512-2017, статья 60] |

3.19 спиральный сварной шов: Сварной шов, соединяющий металлическую ленту в секцию трубопровода по спирали и ориентированный под углом к оси трубопровода.

3.20

стыковое соединение: Тип соединения, при котором детали лежат в одной плоскости и примыкают друг к друг торцовыми поверхностями. [ГОСТ Р ИСО 17659-2009, статья 3.7] |

3.21 угловое положение дефекта [особенности] участка трубопровода: Положение дефекта [особенности] участка трубопровода в сечении трубы в окружном направлении по часовой стрелке, определяемое по направлению потока перекачиваемой среды, с точкой отсчета в верхней точке сечения трубы.

3.22 условия измерений: Совокупность влияющих величин, описывающих состояние окружающей среды и средства измерений.

Примечание - Под понятием "влияющая величина" понимают физическую величину, непосредственно не измеряемую средством измерений, но оказывающую влияние на него или объект измерений таким образом, что это может привести к искажению результата измерения.

3.23

условный размер (длина, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности. [ГОСТ Р 55724-2013, пункт 3.1.29] |

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ВИП - внутритрубный инспекционный прибор;

ВТД - внутритрубное диагностирование;

КО - контрольный образец;

МО - метрологическое обеспечение;

ПО - программное обеспечение;

СИ - средство измерений.

5 Общие положения

5.1 Согласно ГОСТ 34181 ВТД - это вид технического диагностирования участков магистрального трубопровода для транспортировки нефти и нефтепродуктов, применяемый с целью выявления дефектов геометрии трубопроводов, дефектов основного металла и сварных швов трубопроводов.

5.2 МО ВТД содержит процессы и элементы, необходимые для обеспечения единства и требуемой точности измерений параметров участков трубопроводов и параметров дефектов участков трубопроводов.

5.3 К процессам МО ВТД относят:

а) установление показателей точности измерений;

б) выбор элементов МО ВТД;

в) нормирование метрологических характеристик ВИП;

г) подтверждение соответствия элементов МО ВТД установленным требованиям к показателям точности измерений, в том числе:

- аттестация методик измерений,

- проведение метрологической экспертизы технической документации на ВИП, меры и КО,

- проведение испытаний ВИП и мер в целях утверждения типа СИ,

- проведение поверки ВИП и мер,

- калибровка ВИП, мер и КО.

5.4 К элементам МО ВТД относят:

- ВИП;

- меры и КО;

- вспомогательное оборудование;

- испытательное оборудование;

- методики поверки, калибровки, испытаний, контроля;

- методики измерений;

- условия измерений при проведении испытаний, поверки, калибровки и др.;

- персонал (специалисты, выполняющие измерения, поверку, калибровку, испытания и др.).

5.5 К вспомогательному оборудованию относят СИ того параметра, влияние которого на ВИП, меры, КО или объект измерения необходимо учитывать для получения результатов измерений требуемой точности.

5.6 К испытательному оборудованию относят технические устройства, предназначенные для воспроизведения условий испытаний. Аттестацию испытательного оборудования осуществляют в соответствии с ГОСТ Р 8.568.

5.7 Обязательные метрологические требования к измерениям при проведении ВТД, к мерам, ВИП, в т.ч. показатели точности измерений, устанавливают нормативными правовыми актами Российской Федерации в соответствии с федеральным законом [1].

5.8 Выбор элементов МО ВТД осуществляют с учетом измеряемых параметров участка трубопровода, дефектов и особенностей, определяемых при проведении ВТД, а также на основании требований к показателям точности измерений.

5.9 Выбор ВИП осуществляют на основании эксплуатационных документов на ВИП в соответствии с перечнем параметров участка трубопровода, дефектов и особенностей участка трубопровода, определяемых при проведении ВТД, приведенным в приложении А.

5.10 Классификация дефектов и особенностей участков трубопровода, выявляемых при проведении ВТД, приведена в приложении Б.

6 Нормирование метрологических характеристик внутритрубных инспекционных приборов

6.1 Для ВИП нормируют диапазон и погрешность измерения:

- диаметра проходного сечения трубопровода;

- толщины стенки трубопровода с применением магнитного метода;

- времени распространения ультразвукового сигнала;

- амплитуды ультразвукового эхо-сигнала;

- толщины стенки трубопровода с применением ультразвуковых методов;

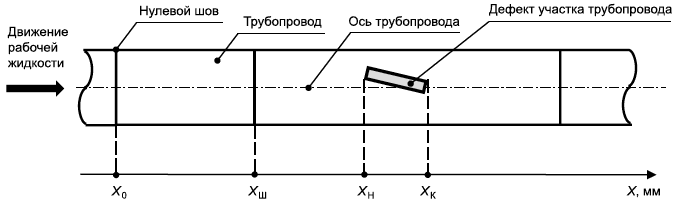

- дистанции от нулевого шва до начала дефекта участка трубопровода (вдоль оси трубопровода).

Примечания

1 Измерение дистанции от нулевого шва до начала дефекта участка трубопровода осуществляют вдоль оси трубопровода по ходу движения рабочей жидкости с началом отсчета от шва, ближайшего к дефекту участка трубопровода по ходу движения рабочей жидкости, до точек пересечения проекций, соответственно начала и конца дефекта участка трубопровода на ось координат.

2 Пример расположения дефекта участка трубопровода приведен на рисунке 1.

|

![]() - ось координат;

- ось координат; ![]() - проекция нулевого шва на ось координат;

- проекция нулевого шва на ось координат; ![]() - проекция ближайшего к дефекту участка трубопровода шва по ходу движения рабочей жидкости на ось координат;

- проекция ближайшего к дефекту участка трубопровода шва по ходу движения рабочей жидкости на ось координат; ![]() и

и ![]() - проекции на ось координат начала и конца дефекта участка трубопровода соответственно

- проекции на ось координат начала и конца дефекта участка трубопровода соответственно

Рисунок 1 - Пример расположения дефекта участка трубопровода

6.2 Допускается нормирование метрологических характеристик ВИП, не указанных в 6.1.

7 Методики измерений и метрологическая экспертиза

7.1 Подтверждение соответствия методик измерений, применяемых при проведении ВТД, обязательным метрологическим требованиям к измерениям осуществляют в соответствии с федеральным законом [1].

7.2 Техническую (конструкторскую, технологическую и др.) документацию на ВИП, меры и КО подвергают метрологической экспертизе.

7.3 Метрологическую экспертизу технической документации на ВИП, меры и КО могут проводить юридические лица и/или индивидуальные предприниматели, аккредитованные в соответствии с законодательством Российской Федерации об аккредитации в национальной системе аккредитации на выполнение метрологической экспертизы.

7.4 Целью метрологической экспертизы технической документации являются анализ и оценка правильности установления и соблюдения метрологических требований к элементам МО ВТД, подвергаемым экспертизе.

7.5 Порядок проведения метрологической экспертизы - по рекомендациям [3].

8 Испытания в целях утверждения типа средств измерений

8.1 Испытания ВИП и мер в целях утверждения типа СИ проводят юридические лица, аккредитованные в национальной системе аккредитации в области обеспечения единства измерений на выполнение испытаний СИ, области аккредитации которых содержат соответствующие виды измерений.

8.2 Испытания ВИП и мер в целях утверждения типа СИ - по документу [4].

8.3 Испытания в целях утверждения типа СИ для ВИП с нормированными метрологическими характеристиками проводят с применением мер либо других эталонов единиц величин, поверенных и аттестованных по документу [5].

8.4 Оценка уровня защиты метрологически значимой части ПО от изменений (как непреднамеренных, так и преднамеренных), а также проверка идентификационных признаков метрологически значимой части ПО - по рекомендациям [6].

9 Поверка и калибровка

9.1 Поверку ВИП и мер проводят юридические лица, аккредитованные в национальной системе аккредитации в области обеспечения единства измерений на выполнение поверки СИ, области аккредитации которых содержат соответствующие виды измерений.

9.2 ВИП и меры, предназначенные для применения в сфере государственного регулирования обеспечения единства измерений в соответствии с федеральным законом [1], подлежат обязательной поверке, в остальных случаях - добровольной поверке либо калибровке. Поверка ВИП и мер - по документу [7].

9.3 Поверку ВИП с нормированными метрологическими характеристиками проводят с применением мер либо других эталонов единиц величин, поверенных или аттестованных по документу [6].

9.4 Калибровку ВИП, мер и КО проводят в соответствии с нормативными документами на методики калибровки.

9.5 Интервалы между поверками ВИП и мер рассчитывают по рекомендациям [8].

10 Условия измерений

10.1 Измерения при ВТД проводят в условиях эксплуатации и/или подготовки к эксплуатации участков магистрального трубопровода.

10.2 При осуществлении контроля условий измерений применяют СИ утвержденного типа по документу [4], с действующими свидетельствами о поверке по документу [7].

11 Меры и контрольные образцы

11.1 Меры применяют при проведении испытаний в целях утверждения типа СИ и поверки ВИП в соответствии с разделом 8.

11.2 КО применяют при настройке, проверке, подготовке ВИП к эксплуатации, а также при калибровке ВИП в соответствии с разделом 9.

11.3 Меры и КО применяют в составе трубопроводных стендов протяжки, испытательных полигонов как с использованием, так и без применения контактной среды.

Примечания

1 Трубопроводный стенд протяжки предназначен для испытания средств очистки и диагностирования и/или для исследований дефектов и особенностей трубопроводов посредством протягивания тросом средств очистки и диагностирования через элементы стенда. Трубопроводный стенд протяжки, как правило, состоит из последовательно стыкуемых катушек труб, элементов трубопроводной арматуры и при необходимости запасовочного и приемочного лотков.

2 Контактной средой является вещество (вода, глицерин и т.п.), помещенное между преобразователем и объектом контроля для обеспечения прохождения ультразвуковой энергии между ними.

11.4 Конструктивно меры состоят из секций трубопровода либо фланцевой вставки с нанесенными на них искусственными дефектами стенки участков трубопровода, сварного шва, геометрии трубопровода.

Примечание - Фланцевая вставка представляет собой сменный элемент трубопровода испытательного полигона, содержащий катушки с дефектами, предназначенный для испытаний средств очистки и диагностирования и/или исследований дефектов и особенностей трубопроводов.

11.5 Применение естественных дефектов участка трубопровода в составе мер не допускается.

11.6 Конструктивно КО состоят из секций трубопровода либо фланцевой вставки с нанесенными на них искусственными или естественными дефектами стенки участков трубопровода, сварного шва, геометрии трубопровода, обеспечивающими настройку ВИП.

11.7 На меры и КО рекомендуется наносить защитное покрытие.

11.8 Защитное покрытие мер и КО обеспечивает сохранность их метрологических характеристик (геометрических параметров дефектов участка трубопровода). Защитное покрытие участка трубопровода с дефектами может отличаться от защитного покрытия участка трубопровода без дефектов.

11.9 Каждый дефект участка трубопровода, нанесенный на меры, имеет маркировку, однозначно его идентифицирующую.

11.10 Каждая мера, КО имеют паспорт, дополненный чертежом и/или эскизом. На чертеже и/или эскизе обозначают места нанесения дефектов участка трубопровода.

11.11 Меры хранят в условиях, исключающих изменение их метрологических характеристик либо обеспечивающих защиту мер от негативных воздействий внешней среды в течение срока их гарантийной эксплуатации.

11.12 Меры, тип которых не утвержден, подлежат аттестации в качестве рабочих эталонов по документу [5]. Меры утвержденного типа подлежат поверке в соответствии с установленными методиками.

12 Квалификация персонала, осуществляющего внутритрубное диагностирование

Квалификация и опыт работы персонала, осуществляющего ВТД, - в соответствии с ГОСТ Р ИСО 9712.

Приложение А

(справочное)

Параметры участков трубопровода, дефектов и особенностей участков трубопровода, определяемые при внутритрубном диагностировании

А.1 Перечень параметров участка трубопровода, дефектов и особенностей участка трубопровода, определяемых при проведении ВТД, приводят в задании на проведение ВТД.

А.2 В общем случае в перечень параметров участка трубопровода, дефектов и особенностей участка трубопровода, определяемых при проведении ВТД, включают:

а) для секции трубопровода:

- длину секции трубопровода,

- толщину стенки секции трубопровода,

- изменение диаметра проходного сечения секции трубопровода,

- угловое положение продольного/спирального сварного шва секции трубопровода,

- дистанцию от нулевого шва до начала секции трубопровода.

Примечание - Началом секции трубопровода считают поперечное стыковое соединение секции трубопровода, ближайшее к точке пуска внутритрубного инспекционного прибора;

б) для дефектов стенки участка трубопровода:

- условную длину (протяженность вдоль оси трубы), условную ширину (протяженность по окружности трубы) и условную глубину дефекта,

- дистанцию от нулевого шва до начала дефекта вдоль оси трубы,

- дистанцию от ближайшего (по ходу движения рабочей жидкости) поперечного сварного шва секции трубопровода до дефекта,

- угловое положение дефекта по окружности трубы;

в) для дефектов сварного шва:

- условную длину дефекта (протяженность вдоль оси трубы) для дефектов продольного и спирального сварного шва,

- условную ширину дефекта (протяженность по окружности трубы) для дефектов поперечного и спирального сварного шва,

- условную глубину дефекта,

- дистанцию от ближайшего (по ходу движения рабочей жидкости) поперечного сварного шва секции трубопровода до дефекта (для продольного и спирального сварного шва),

- дистанцию от нулевого шва до начала дефекта вдоль оси трубы,

- угловое положение дефекта по окружности трубы;

г) для особенностей участка трубопровода:

- условную длину (протяженность вдоль оси трубы) и условную ширину (протяженность по окружности трубы) особенности,

- дистанцию от нулевого шва до начала особенности вдоль оси трубопровода,

- дистанцию от ближайшего (по ходу движения рабочей жидкости) поперечного сварного шва секции трубопровода до особенностей,

- угловое положение особенности по окружности трубы;

д) для дефектов и особенностей участка трубопровода - время распространения ультразвукового сигнала и амплитуду ультразвукового эхо-сигнала от дефекта и особенностей участка трубопровода;

е) для участка трубопровода:

- дистанцию от нулевого шва до последнего поперечного сварного шва.

Приложение Б

(справочное)

Классификация дефектов и особенностей участков трубопровода, определяемых при внутритрубном диагностировании

Таблица Б.1 - Классификация дефектов и особенностей участков трубопровода, определяемых при внутритрубном диагностировании

Наименование | Описание |

1 Дефекты/особенности геометрии трубопровода | |

1.1 Вмятина | Местное уменьшение проходного сечения трубопровода без излома оси трубопровода, возникшее в результате поперечного механического воздействия |

1.2 Гофр | Уменьшение проходного сечения трубопровода, сопровождающееся чередующимися выпуклостями и вогнутостями стенки, в результате потери устойчивости от поперечного изгиба с изломом оси трубопровода |

1.3 Сужение | Уменьшение проходного сечения трубопровода, при котором сечение трубы имеет отклонение от окружности |

2 Дефекты/особенности стенки участков трубопровода | |

2.1 Потеря металла | Локальное уменьшение толщины стенки трубы в результате коррозионного повреждения |

2.2 Комбинированная потеря металла | Два дефекта и более коррозионной потери металла, выявленные разными типами ВИП и находящиеся на расстоянии, меньшем или равном значению четырех толщин бездефектной стенки трубы в зоне, прилегающей к дефекту от границы одной потери металла до границы другой потери металла |

2.3 Уменьшение толщины стенки | Плавное утонение стенки трубы, образовавшееся в процессе изготовления трубы, или технологический дефект проката, превышающий минусовой допуск на прокат |

2.4 Увеличение толщины стенки | Плавное увеличение толщины стенки трубы, образовавшееся в процессе изготовления трубы, или технологический дефект проката, превышающий плюсовой допуск на прокат |

2.5 Риски/участок с рисками | Дефект поверхности, представляющий собой углубление неправильной формы и произвольного направления, образующегося в результате механических повреждений, в т.ч. при складировании и транспортировании металла |

2.6 Трещина в стенке трубы/участок с трещинами | Дефект поверхности, представляющий собой разрыв металла |

2.7 Трещина в стенке трубы/участок с трещинами | Дефект поверхности, представляющий собой разрыв металла |

2.8 Расслоение/участок с расслоениями | Внутреннее нарушение сплошности металла трубы в продольном и поперечном направлениях, разделяющих металл стенки трубы на слои технологического происхождения |

2.9 Расслоение с выходом на поверхность | Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений |

2.10 Расслоение со вздутием | Расслоение, сопровождающееся локализованным вспучиванием металла в месте дефекта |

2.11 Включение/участок с включениями | Газовое, твердое (металлическое или неметаллическое) включения в стенке трубы или сварном шве, образовавшиеся вследствие нарушения технологических процессов |

2.12 Дефект поверхности | Дефект проката на поверхности трубы, не выводящий толщину стенки трубы за предельные размеры, допускаемые требованиями нормативных документов на изготовление труб |

3 Дефекты/особенности в поперечном сварном шве | |

3.1 Несплошность плоскостного типа в поперечном сварном шве | Дефект в поперечном сварном шве, представляющий собой разрыв металла в поперечном сварном шве: |

3.2 Аномалия в поперечном сварном шве | Поры, шлаковые включения, утяжина, подрез, превышение проплава, наплывы, чешуйчатость в поперечном сварном шве, отклонения размеров шва от требований нормативных документов, а также те дефекты и особенности сварного шва, которые невозможно точно классифицировать по результатам ВТД |

3.3 Превышение проплава в поперечном сварном шве | Избыток наплавленного металла в поперечном сварном шве при сварке корня шва сверх установленного значения |

3.4 Смещение кромок в поперечном сварном шве | Недопустимое несовпадение уровней расположения внутренних и наружных поверхностей стенок сваренных труб (для поперечного сварного шва) и листов (для спиральных и продольных швов) в поперечном сварном шве |

3.5 Разнотолщинность | Наличие в сварном соединении труб разной толщины, где разница толщин превышает половину суммы предельных отклонений толщин |

3.6 Косой стык | Стыковое соединение двух труб, выполненное с недопустимым изломом оси трубопровода |

4 Дефекты/особенности в продольном сварном шве | |

4.1 Несплошность плоскостного типа в продольном сварном шве | Дефект в виде нарушения сплошности металла в продольном сварном шве |

4.2 Аномалия в продольном сварном шве | Поры, шлаковые включения, утяжина, подрез, превышение проплава, наплывы, чешуйчатость в продольном сварном шве, отклонения размеров шва от требований нормативных документов, а также те дефекты и особенности сварного шва, которые невозможно точно классифицировать по результатам ВТД |

4.3 Отклонение параметров продольного шва | Увеличение размеров внутреннего продольного сварного шва трубы (высоты и ширины усиления сварного шва) относительно предельных значений, указанных в нормативных документах на изготовление труб |

5 Дефекты/особенности в спиральном сварном шве | |

5.1 Несплошность плоскостного типа в спиральном сварном шве | Трещина, непровар, несплавление в спиральном сварном шве - дефект в виде нарушения сплошности металла, классифицированный по результатам ВТД как "несплошность плоскостного типа" |

5.2 Аномалия в спиральном сварном шве | Поры, шлаковые включения, утяжина, подрез, превышение проплава, наплывы, чешуйчатость в спиральном сварном шве, отклонения размеров шва от требований нормативных документов, а также те дефекты и особенности сварного шва, которые невозможно точно классифицировать по результатам ВТД |

6 Дефектный сварной стык | |

6.1 Дефектный сварной стык | Поперечное стыковое соединение на соединениях типа труба с трубой, труба с соединительной деталью трубопровода (переходником, отводом, тройником), содержащий один дефект и более |

6.2 Стык с уменьшенным расстоянием между продольными/спиральными швами | Поперечное стыковое соединение на соединениях типа труба с трубой, труба с соединительной деталью трубопровода (переходником, отводом, тройником), у которого расстояние между примыкающими продольными/спиральными сварными швами составляет менее 75 мм - при диаметре труб до 530 мм включ. и 100 мм - при диаметре труб св. 530 мм |

Секция трубопровода с коррозионным повреждением | |

Секция трубопровода с коррозионным повреждением | Секция трубопровода, содержащая совокупность коррозионных дефектов с общей площадью всех дефектов "потеря металла" глубиной более 0,8 мм, равной или превышающей 15% от площади наружной поверхности секции |

Библиография

[1] | Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений" | |

[2] | Рекомендации по межгосударственной стандартизации | Государственная система обеспечения единства измерений. Метрология. Основные термины и определения |

[3] | Рекомендации по межгосударственной стандартизации | Государственная система обеспечения единства измерений. Методы определения межповерочных и межкалибровочных интервалов средств измерений |

[4] | Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа (утвержден приказом Министерства промышленности и торговли Российской Федерации от 30 ноября 2009 г. N 1081) | |

[5] | Положение об эталонах единиц величин, используемых в сфере государственного регулирования обеспечения единства измерений (утверждено Постановлением Правительства Российской Федерации от 23 сентября 2010 г. N 734) | |

[6] | Рекомендации по межгосударственной стандартизации | Государственная система обеспечения единства измерений. Испытания средств измерений в целях утверждения типа. Проверка защиты программного обеспечения |

[7] | Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке (утвержден приказом Министерства промышленности и торговли Российской от 2 июля 2015 г. N 1815) | |

[8] | Рекомендации по межгосударственной стандартизации | Государственная система обеспечения единства измерений. Обеспечение эффективности измерений при управлении технологическими процессами. Метрологическая экспертиза технической документации |

УДК 620.179.1:006.354 | ОКС 17.020 |

Ключевые слова: магистральный трубопровод, внутритрубное диагностирование, метрологическое обеспечение, дефект участка трубопровода, особенность участка трубопровода | |

Электронный текст документа

и сверен по:

, 2020